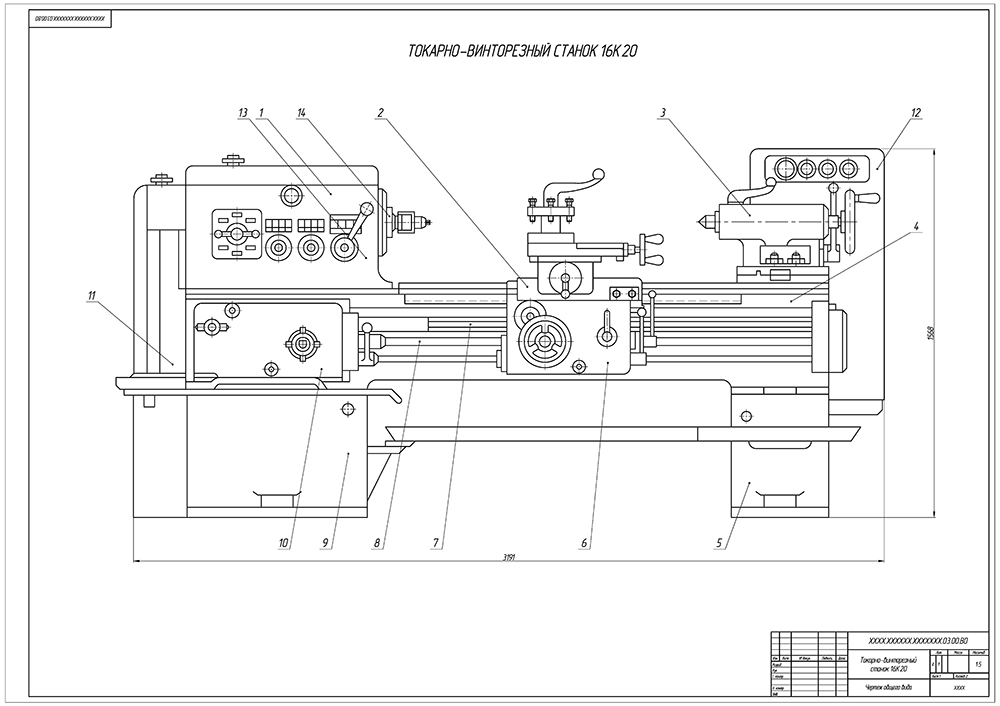

Классификация и основные конструктивные элементы токарно-винторезного станка, применение

Механизмы устройства

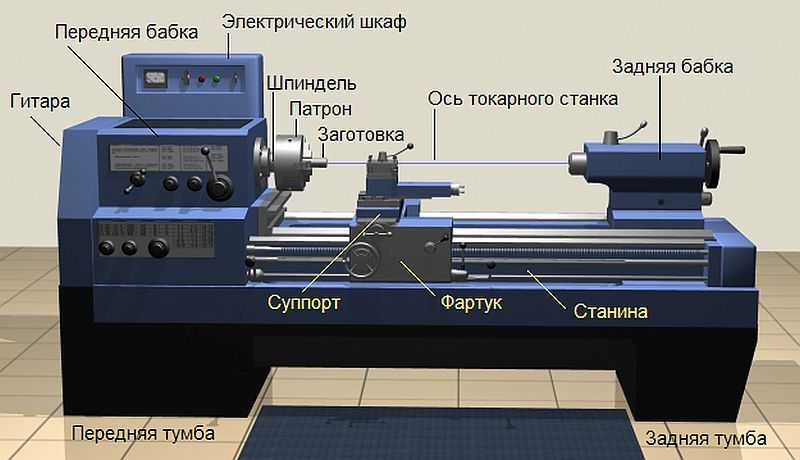

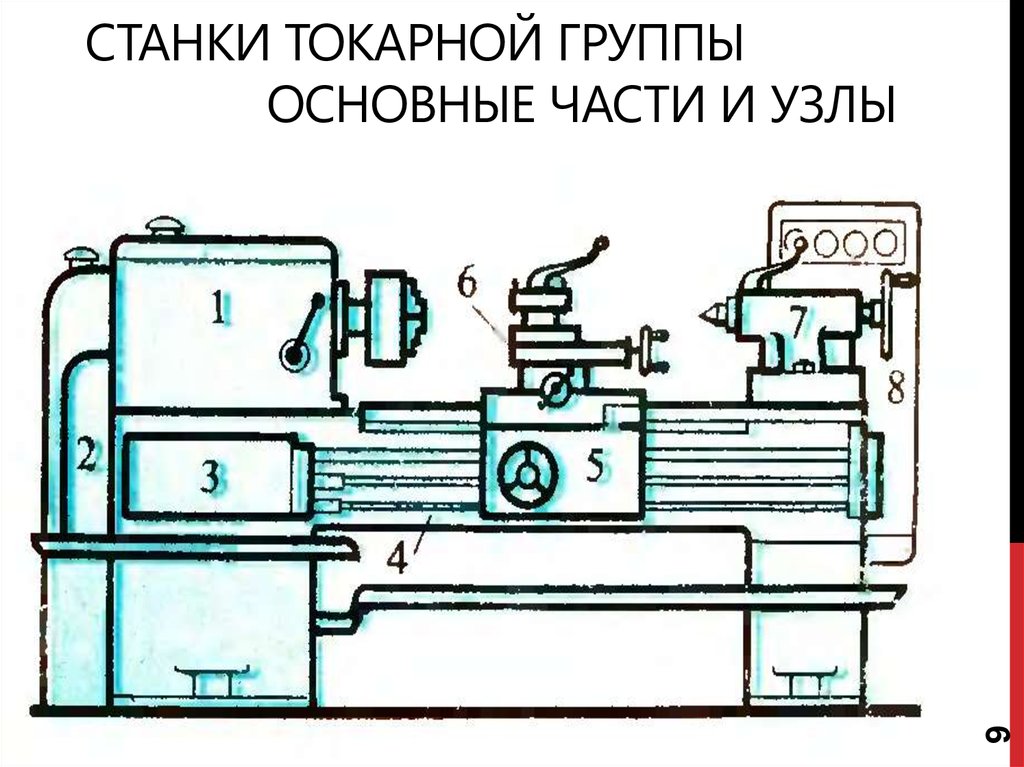

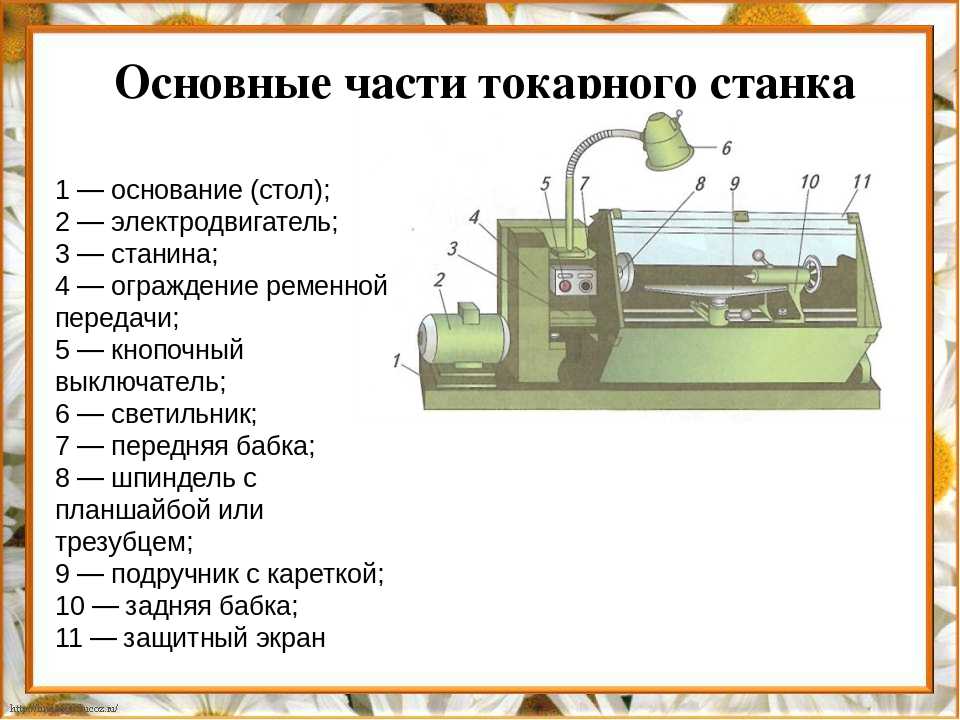

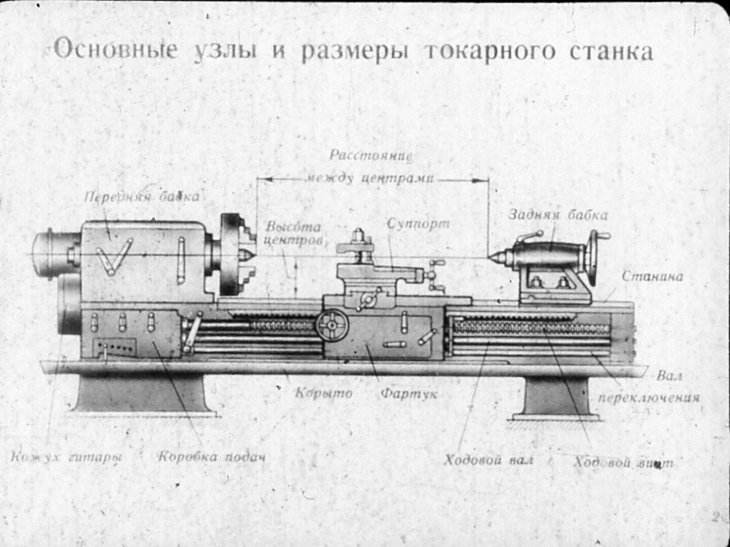

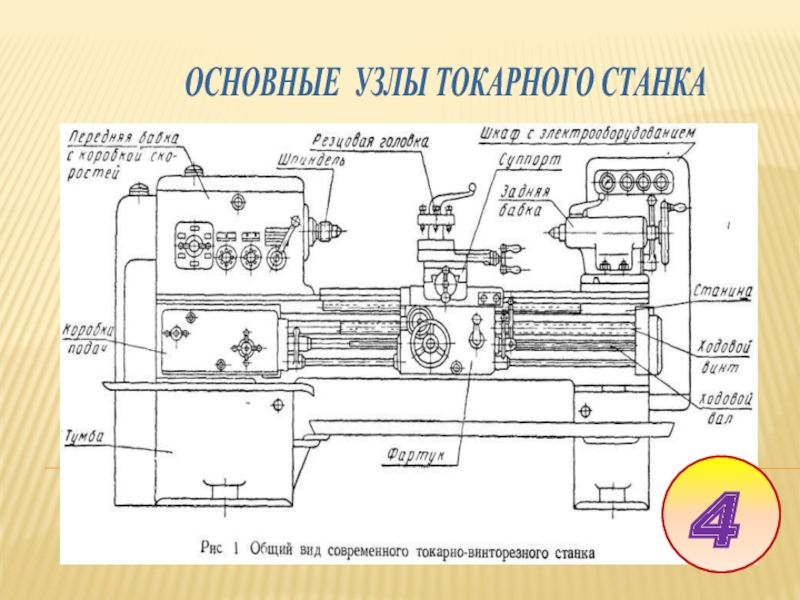

Универсальные токарные станки состоят из механизмов и типовых узлов, к которым относятся:

- Ходовой винт — это основной элемент устройства, который отличает его от модели простой токарной.

- Коробка, которая обеспечивает смену и выбор подач.

- Фартук устройства. В нём происходит преобразование вращения валика или винта в поступательное движение суппорта с инструментом.

- Ходовой валик.

- Гитары шестерён. Это модуль, который необходим для передачи вращательного движения с одного на другой узел станка.

- Тумбы оборудования. Играют роль подставок. Основные узлы управления оборудования и обрабатываемый элемент, благодаря им, находятся на удобной высоте для визуального контроля.

- Электрическое оборудование.

- Шпиндель — основной узел токарного станка. Он зажимает заготовку и вместе с ней вращается.

Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать. - Несущая станина. На ней монтированы все механизмы оборудования.

- Коробка, которая обеспечивает регулировку скоростей.

- Задняя и передняя бабка. Передняя бабка — это узел токарного оборудования, который необходим для вращения и поддержания обрабатываемого элемента. Задняя бабка нужна для поддержки другого конца обрабатываемого элемента. Может применяться для установки метчика, развёртки, сверла и прочих инструментов.

- Суппорт станка необходим для закрепления режущего инструмента и передачи ему движений подачи. Он включает в себя каретки — нижние салазки, которые двигаются по направляющим станины. Перпендикулярно оси вращения элемента по направляющим нижних салазок перемещаются салазки поперечные, на которых расположены резцовая каретка и резцедержатель.

Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Характерным для этого оборудования является то, что конструктивные элементы разных моделей имеют одинаковые название и расположение. Станки этой категории, которые выпущены разными заводами-производителями, по своей конструкции почти идентичны (в том числе и с числовым программным управлением).

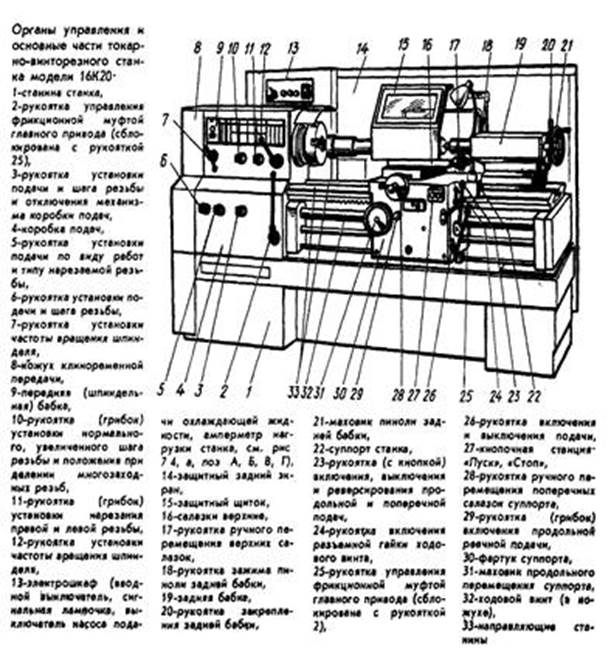

Для управления рабочими системами токарные станки оснащены различными рычагами и рукоятками. В частности, к ним относятся:

- Элемент управления направлением движения шпинделя и его остановкой.

- Элемент, который отвечает за фиксацию задней бабки.

- Управляющий элемент параметрами перемещения суппорта.

- Орган управления параметрами подачи.

- Штурвал, отвечающий за передвижение пиноли.

- Элемент, который отвечает за автоматический пуск продольной подачи и фиксацию пиноли.

- Отключение и включение основного двигателя.

- Элемент управления для выбора направления резьбы, которую нужно нарезать.

- Управляющий элемент для отключения и включения вращения ходового винта.

- Рукоятка, которая предназначена для управления верхними салазками.

- Орган управления, который определяет направление движения салазок (поперечное или продольное).

- Рукоятка, которая отвечает за выбор категории шага резьбы.

- Орган управления, который отвечает за выбор параметров резьбы нарезаемой (подача или шаг).

- Рукоятка, при помощи которой изменяется скорость вращения шпинделя.

Важные узлы токарно-винторезного станка и их особенности

Разберем несколько элементов станка, которые стоит отметить отдельно.

В шпиндель устанавливается специальный патрон (рис. 4), который имеет кулачки для закрепления заготовок. Процедура закрепления осуществляется автоматически или при помощи винта, установленного в патроне. Количество кулачков и их профиль могут быть самыми разнообразными.

Рисунок 4. Патрон токарного станка.

Рисунок 4. Патрон токарного станка.

Некоторые модификации коробок подач для токарно-винторезных станков комплектуются фрикционной муфтой (рис. 5). Она позволяет разорвать кинематическую цепь, если возникают критические перегрузки, что предохраняет детали коробки передач от разрушения. Также эта муфта дает возможность плавного переключения направления вращения шпинделя.

Рисунок 5. Фрикционная муфта токарно-винторезного станка.

Рисунок 5. Фрикционная муфта токарно-винторезного станка.

Пиноль и шпиндель имеют отверстия под установку так называемого конуса Морзе (рис. 6), который предназначен для быстрого закрепления различного осевого инструмента. Это приспособление имеет несколько стандартных типоразмеров.

Рисунок 6. Конус Морзе.

Рисунок 6. Конус Морзе.

На суппорте установлена каретка токарного станка (рис. 7), которая служит для закрепления режущего инструмента. Стандартная каретка вмещает 4 резца. Помимо перемещения на салазках в поперечном и продольном направлении, она может поворачиваться в горизонтальной перпендикулярной оси вращения заготовки плоскости. При этом каретка имеет не только фиксированные положения, но и может быть установлена под любым углом. Это позволяет обрабатывать конусные и другие нестандартные детали.

При этом каретка имеет не только фиксированные положения, но и может быть установлена под любым углом. Это позволяет обрабатывать конусные и другие нестандартные детали.

Рисунок 7. Каретка токарного станка.

Рисунок 7. Каретка токарного станка.

На рукоятках фартука имеются лимбы (рис. 8). Это специальные кольцевые поворотные шкалы, которые служат для осуществления точной подачи. Лимбы в обязательном порядке имеют гравировку, на которой указана цена деления шкалы.

Рисунок 8. Лимб.

Рисунок 8. Лимб.

Токарно-винторезные станки часто доукомплектовываются нестандартным оборудованием, которое предназначено для проведения узкоспециализированных операций.

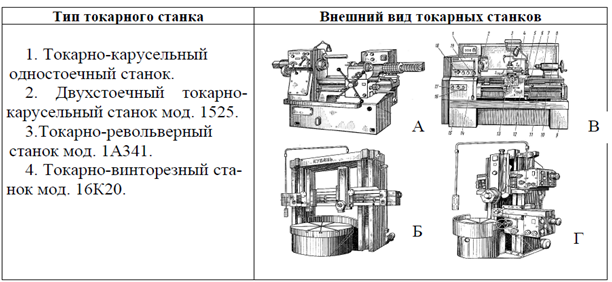

Классификация оборудования

Виды этого оборудования подразделяют исходя из нескольких параметров, к которым относятся:

- Максимальный диаметр этой детали.

- Максимальная длина детали, которая допускается для обработки на этом оборудовании.

- Масса оборудования.

Длина детали, которая обрабатывается на этом оборудовании той или иной модели полностью зависит от того, какое выдержано расстояние между его центрами. При рассмотрении диаметра заготовки, которую определённый вид токарного станка позволяет обрабатывать, этот параметр колеблется в пределах от 100 до 4 тыс. миллиметров. Нужно учитывать и тот фактор, что модели оборудования, на котором могут обрабатываться элементы одного диаметра, могут иметь разную длину обрабатываемой заготовки.

У токарных универсальных станков может быть различный вес. По этому параметру оборудование подразделяется на такие категории:

- Лёгкие станки. Их вес не бывает больше 0,5 тонн. На нём обрабатываются элементы диаметр которых 100−200 миллиметров.

- Масса оборудования не превышает 4 тонн. Допустимый диаметр элементов обработки 250−500 миллиметров.

- Вес оборудования до 15 тонн. Диаметр обрабатываемых элементов колеблется в пределах 600−1250 миллиметров.

- Станки тяжёлые.

Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Типы токарных станков

Классификация довольно сложная, так как она производится по нескольким параметрам (виду работ, степени автоматизации, весу и тому подобное). Поэтому лишь общий обзор наиболее известных разновидностей.

- Полу- и автоматы.

- Одно- или многошпиндельные.

- Револьверные.

- Винторезные.

Многорезцовые

Карусельные

Затыловочные

Маркировка токарных станков

Она буквенно-цифровая. Расшифровка позиций (слева направо) в обозначении изделий следующая.

- 1-я (цифра). Для токарных станков – всегда «1».

- 2-я (цифра или буква). Тип оборудования. К примеру, для карусельного станка это «5», лобового – «6», винторезного – «И».

- 3-я (число). Главный параметр (в дм). За него обычно принимается высота центров.

- 4-я (буква). Проставляется не всегда. Указывает на особенности токарного станка.

К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

Основные характеристики

У каждого токарного станка – свои возможности. На что в первую очередь обратить внимание?

- Максимальное сечение металлозаготовки, которую можно зажать в шпинделе.

- Расстояние между центрами бабок при их крайнем положении. От этого зависит максимальная длина образца, который получится обработать.

- Предельная толщина металлической детали. Определяется расстоянием от оси шпиндель – задняя бабка до суппорта.

Модификаций токарных станков довольно много, но если вникнуть в их конструкцию, то принципиальных отличий нет. Основная разница – в компоновке станков, местоположении некоторых узлов и их исполнении (форма, размеры и тому подобное). К каждому изделию производитель обязательно прилагает комплект документации, по которой, имея общее понятие об устройстве токарного станка, с нюансами разобраться труда не составит.

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

История создания [ править | править код ]

Токарный станок — древний инструмент. Самое раннее свидетельство о токарном станке восходит к Древнему Египту около 1300 года до нашей эры [1] . Есть также незначительные доказательства его существования в микенской цивилизации, начиная с 13-го или 14-го века до нашей эры [2] .

Четкие свидетельства изготовленных на станке артефактов были обнаружены в 6 веке до нашей эры: фрагменты деревянной чаши в этрусской гробнице в Северной Италии, а также две плоские деревянные тарелки с декоративными изготовленными на станке ободами в современной Турции [3] .

В период враждующих государств в Китае, около 400 г. до н. э., древние китайцы использовали токарные станки для заточки инструментов и оружия в промышленных масштабах [4] .

Первая известная картина, на которой изображен токарный станок, датируется 3 веком до нашей эры в Древнем Египте [5] .

Токарный станок был очень важен для промышленной революции. Он известно как «мать станков», поскольку это был первый станок, который привел к изобретению других станков [6] .

В 1717 году «придворный токарь Его Величества Император Петра Великого» Андрей Константинович Нартов впервые изобрёл токарно-винторезный станок с механизированным суппортом и набором сменных зубчатых колёс [7] . В токарных станках той эпохи резец зажимался в особом держателе, который перемещали вручную, прижимая к обрабатываемому предмету. Качество зависело только от точности рук мастера, тем более, что в то время токарные станки уже применялись для обработки металлических, а не деревянных изделий. Нарезать резьбу на болты, наносить сложные узоры на обрабатываемый предмет, изготовить зубчатые колеса с мелкими зубчиками мог только очень искусный мастер. В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время [8] . Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в [9] .

В своем станке Нартов не просто закрепил резец, но и применил следующую схему: копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Станок позволял вытачивать сложнейшие рисунки почти на любых поверхностях. Как это ни парадоксально, невзирая на все дальнейшие усовершенствования придуманного Нартовым механизированного суппорта, принцип его действия остался таким же и в наше время [8] . Первые токарные станки Нартова хранятся в коллекции Эрмитажа, как шедевры инженерного искусства XVIII в [9] .

Первый полностью задокументированный токарный цельнометаллический токарный станок был изобретен Жаком де Вокансоном около 1751 года. Он был описан в «Энциклопедии».

Важным ранним токарным станком в Великобритании был горизонтальный сверлильный станок, который был установлен в 1772 году в Королевском Арсенале [en] в Вулвиче. Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года [10] . Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Он работал на лошадиной тяге и позволял производить гораздо более точные и мощные пушки, которые с успехом использовались в американской войне за независимость в конце 18-го века. Одной из ключевых характеристик этого станка было то, что заготовка вращалась в противоположность инструменту, что делало её технически токарным станком. Генри Модслей, который позже много совершенствовал токарные станки, работал в Королевском Арсенале с 1783 года [10] . Подробное описание токарного станка Вокансона было опубликовано за десятилетия до того, как Модслей усовершенствовал свою версию. Вполне вероятно, что Модсли не знал о работе Вокансона, поскольку в его первых версиях упора для скольжения было много ошибок, которых не было в токарном станке Вокансона.

Читать также: Номиналы банкнот швейцарских франков находящихся в обращении

Во время промышленной революции механизированная энергия, генерируемая водяными колесами или паровыми двигателями, передавалась на токарный станок посредством линейного вала, что позволяло быстрее и легче работать. Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

Металлообрабатывающие токарные станки превратились в более тяжелые станки с более толстыми и жесткими деталями. Между концом 19 и серединой 20 веков отдельные электродвигатели на каждом токарном станке заменили линейный вал в качестве источника энергии. Начиная с 1950-х годов сервомеханизмы применялись для управления токарными станками и другими станками с помощью числового управления, которое часто сочеталось с компьютерами для создания числового программного управления (ЧПУ). Сегодня в обрабатывающей промышленности сосуществуют токарные станки с ручным управлением и ЧПУ.

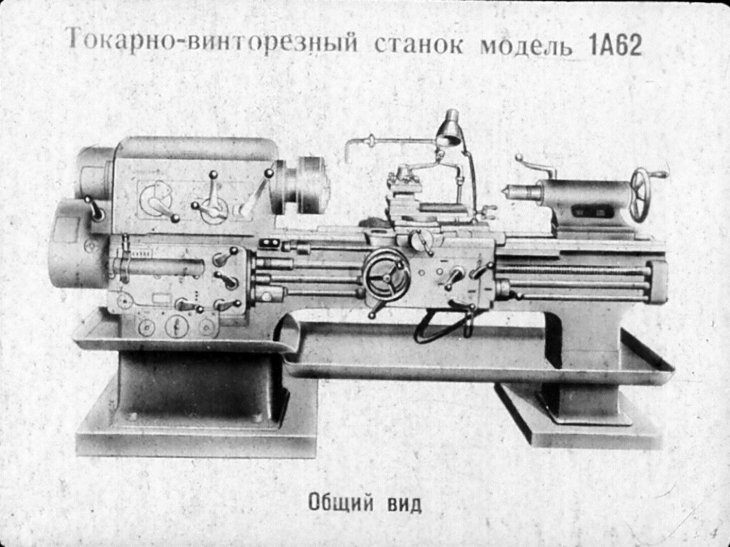

Винторезные станки торговой марки «Квантум»

Винторезные станки данной торговой марки отличаются бесступенчатой регулировкой скорости. Шлифовальные шпиндели изготавливаются из закаленной стали. При этом показатели биения патрона довольно высокие. Кнопка аварийной остановки у многих моделей предусмотрена. Еще имеется автоматическая продольная передача. Каретка суппорта передвигается очень плавно. Подшипники в устройстве отличаются повышенной грузоподъемностью.

Ходовые винты установлены двойные. Двигатели в винторезные станки устанавливаются разной мощности. При этом показатель номинальной частоты также меняется. Защитный экран для безопасности человека во всех моделях производителем предусмотрен. Систему ЧПУ в винторезные станки установить можно. Направляющие станины изготавливаются из стали. Кожухи патронов — с выключателем.

Типовой блок управления

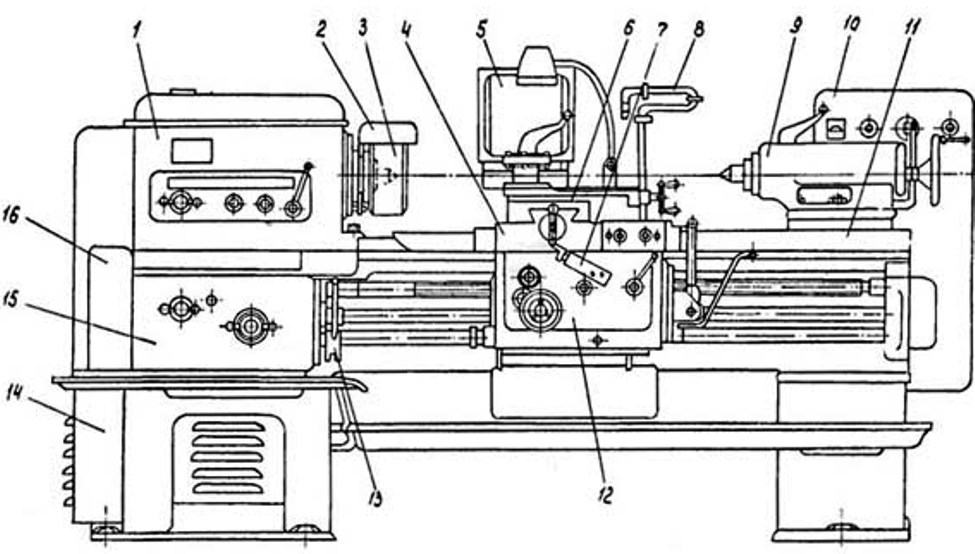

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления. К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность.

Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес. - Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Основные конструктивные элементы

Принципиальные схемы токарного винторезного станка не существенно отличаются друг от друга. Практические все модели, входящие в эту группу, могут использоваться для проведения следующих операций:

- Развертывания отверстий.

- Выполнения операций по обтачиванию и растачиванию поверхностей.

Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным. - Рассматривая токарно-винторезные станки и их назначение следует уделить внимание возможности подрезки и обработки торцевых поверхностей.

- При установке соответствующей оснастки и режущего инструмента можно выполнять операции, связанные со сверлением и зенкированием.

- Многие токарно-винторезные станки имеют технические характеристики, позволяющие проводить нарезание резьбы на самых различных поверхностях.

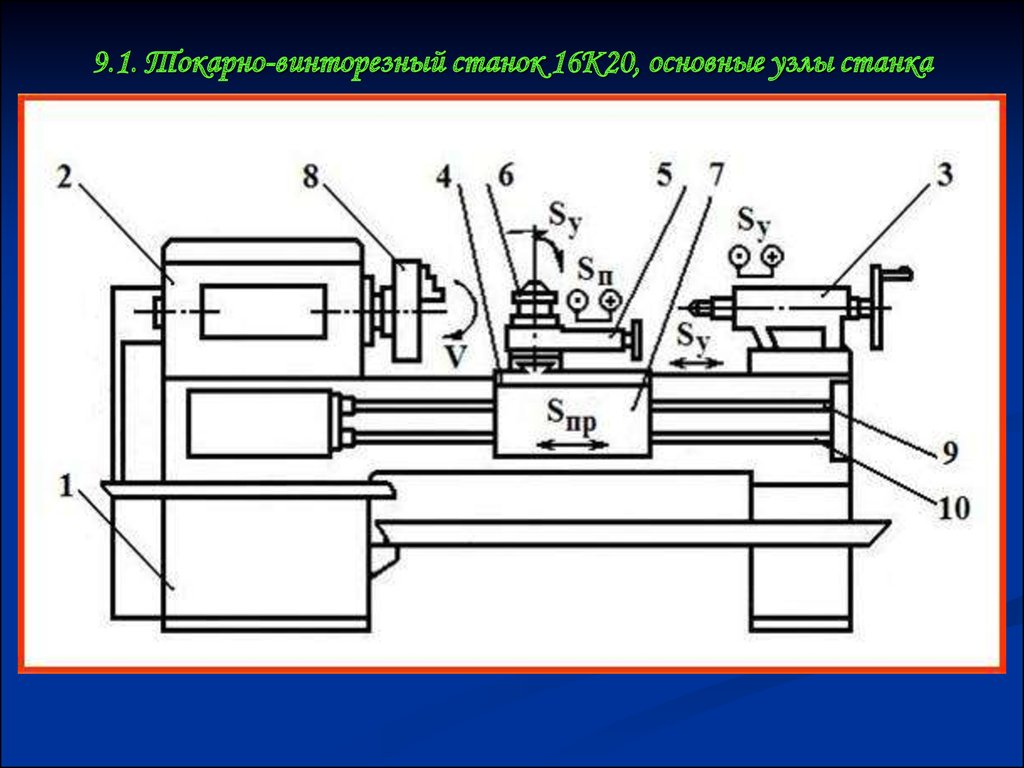

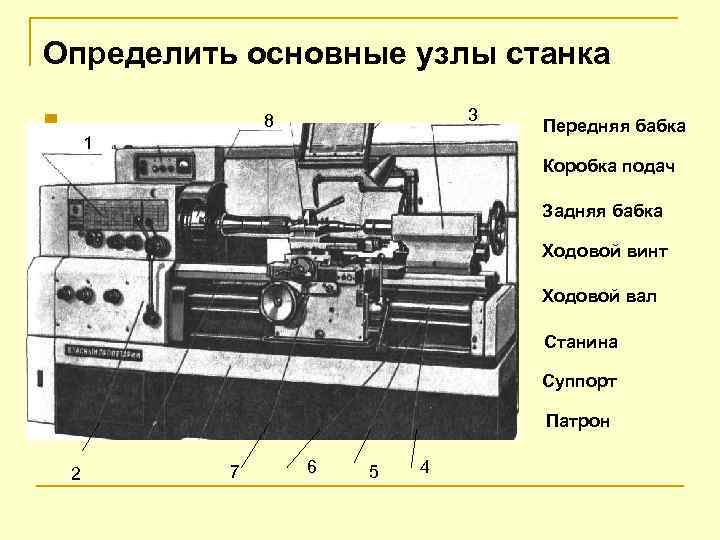

Основные узлы токарно-винторезного станка

Токарно-винторезный станок может иметь описание с указанием того, для решения каких задач может проводится установка данного оборудования. Несмотря на отношение к одной группе, токарно-винторезные станки по металлу могут иметь различную конструкцию. Практически все модели имеют следующие конструктивные элементы:

- Передние и задние бабки, в которых помещают основные системы: коробку скоростей, подач и электроснабжения.

- Суппорт, предназначающийся для крепления режущего инструмента.

- Детали токарного-винторезного станка образуют систему передачи вращения от электрического двигателя, которую называют коробкой скоростей.

- Шпиндель. Кинематическая схема токарно-винторезного станка передает вращение шпинделю, в котором крепиться заготовка.

- Несущая станина. Для того чтобы все узлы могли точно позиционироваться относительно друг друга, они крепятся жестко или подвижно, на станине. Данный элемент конструкции также предназначается для гашения вибрационной и иной нагрузки.

- Токарно-винторезный станок имеет область применения в сфере нарезания резьбы, предусматривает наличие сменных гитарных шестерен. Путем подбора сменных колес проводится настраивание наиболее подходящего режима резания.

- Электрический блок для управления оборудованием.

- Фартук. Эта конструкция позволяет защитить зону резания, предотвратить разброс стружки и СОЖ. Кроме этого фартук может иметь и дополнительную оснастку.

Рассматривая основные узлы токарно-винторезного станка следует учитывать, что он отличается наличием ходового винта, а также возможностью проведения операции нарезания резьбы.

Модели токарно-винторезных станков могут быть предназначены для проведения самых различных технологических процессов, но зачастую имеют схожую компоновку. При этом разница заключается в качестве сборки и размерах основных силовых агрегатов.

Станки торговой марки «Триод»

Станки отличаются своей универсальностью. При этом есть возможность делать растачивание различных деталей. Напряжение у устройств довольно высокое. Отдельно следует упомянуть об управлении. Для вращения шпинделя имеется обычно 6 скоростей. Конусы пинолей, как правило, установлены класса МК 2. При этом внутренний конус шпинделя имеется серии МК 4. Максимальный диаметр обработки деталей у станков равен не меньше 130 мм. При этом длина изделия допускается до 700 мм. Пределы частот вращения довольно широкие. Максимум механизм можно разогнать до 1600 оборотов в минуту. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях ее может заклинить, и тогда станок приходится сдавать в ремонт.

Максимум механизм можно разогнать до 1600 оборотов в минуту. Из недостатков можно отметить только проблемную коробку передач. В некоторых случаях ее может заклинить, и тогда станок приходится сдавать в ремонт.

Основные элементы винторезного станка

Основными элементами любого винторезного станка являются электро-пусковая система, бабка, суппорт и мощная станина. Предназначена она для удержания всего механизма. Вращательный момент на шпиндель передается при помощи ходового винта. Для смены скоростей имеется коробка передач. Для управления процессом в механизме предусмотрены рычаги для изменения положения шпинделя. Дополнительно установлены кнопки для контроля бабки.

Винторезные станки «Опти»

Винторезные станки отличаются компактностью. При этом функций они способны выполнять довольно много. В целом управление у них предусмотрено хорошее. Для этого производители оснастили все модели цифровыми индикаторами. Все это помогает точно контролировать работу шпинделя. Данный механизм, как правило, функционирует на специальных роликоподшипниках. Класс точности у шпинделя имеется Р5. Станины у винторезных станков изготовляются из закаленной стали, поэтому они способны выдерживать большие нагрузки. Показатель радиального биения у многих моделей не ниже 0.009 мм.

Данный механизм, как правило, функционирует на специальных роликоподшипниках. Класс точности у шпинделя имеется Р5. Станины у винторезных станков изготовляются из закаленной стали, поэтому они способны выдерживать большие нагрузки. Показатель радиального биения у многих моделей не ниже 0.009 мм.

Подшипники установлены повышенной грузоподъемности. Кнопка аварийной остановки у станков предусмотрена. Дополнительно имеется продольная каретка для более правильной работы суппорта. В целом точность обработки довольно высокая. Для безопасности здоровья человека имеется защитный экран. Закрывает он полностью всю зону резания. Продольная подача в устройствах осуществляется автоматически. Трапецеидальную резьбу на заготовках делать можно. Также есть возможность проводить работу по метрической и дюймовой нарезке. Задняя бабка при желании может быть смещена. Ценовая политика компании довольно мягкая. Учитывая это, есть возможность подобрать дешево винторезный станок.

Особенности УЦИ

Рассматривая прецизионный токарно-винторезный станок следует отметить его применимость в самых различных сферах.

Довольно большое распространение получили варианты исполнения с УЦИ. Данные виды токарного оборудования имеет высокую точность работы благодаря отображению осей основных органов на индикационном дисплее. Существует довольно большое количество моделей с УЦИ, каждая обладает своими особенностями. Прецизионный токарно-винторезный станок снабжается узлами, которые свойственны и остальным моделям, относящимся к этой группе. Токарно-винторезный станок с УЦИ обходится дешевле, чем токарно-винторезный станок с ЧПУ, что определяет рентабельность их установки в определенных случаях.

Для чего предназначен рассматриваемый блок? Этот цифровой блок позволяет контролировать положение различных элементов конструкции, а также вычислять требуемую информацию, к примеру, расстояние, на которое должен перемещаться суппорт или другой элемент. Производство подобных блоков началось относительно недавно, назначение некоторых моделей расширяется за счет их оборудования данным блоком управления.

О станках, технологической оснастке, контрольно-измерительных и режущих инструментах, применяемых на токарных станках

Пояснительная записка

Рабочая программа по учебной дисциплине

«Основы токарных работ» предназначена для реализации государственных требований

к минимуму содержания и уровню подготовки выпускников по профессии 19149 Токарь

(металлообработка) начального профессионального образования.

Дисциплина «Основы токарных работ» является специальной дисциплиной, устанавливающей базовые знания для профессиональной деятельности токаря.

В результате изучения дисциплины учащийся должен:

иметь представление:

– о видах работ, выполняемых на токарных станках;

– о станках, технологической оснастке, контрольно-измерительных и режущих инструментах, применяемых на токарных станках;

знать:

– устройство токарно-винторезных станков;

– способы повышения производительности труда при работе на токарном станке;

– назначение и правила использования такелажной оснастки;

уметь:

– пользоваться справочной и технологической литературой;

– составлять рациональные технологические процессы;

– выбирать правильный контрольно-измерительный инструмент;

– подбирать необходимую технологическую оснастку;

– определять виды брака и способы их

устранения.

В рабочей программе по дисциплине «Основы токарных работ» по каждой теме и разделу приведены требования к формулируемым представлениям, знаниям и умениям.

Рабочая программа рассчитана на 112 часов. По окончании полугодий проводятся итоговые контрольные работы в виде нескольких вариантов с вопросами по пройденному материалу. По окончании курса проводится итоговый зачёт по всему курсу данной дисциплины. Зачёты проводятся в виде нескольких вопросов из общего списка вопросов по пройденному материалу.

1 курс (1 полугодие)

Тема 1. Основные сведения о токарных работах.

Классификация токарных

станков, основные работы, выполняемые на них. Контрольно-измерительные

инструменты. Основные узлы токарных станков и их назначение (станина и

основание, шпиндельный узел, механизмы подач и нарезания резьбы, фартук,

суппорт и задняя бабка). Токарные резцы, их элементы и классификация по

различным типам. Общие сведения о свёрлах, зенкерах и развёртках.

Принадлежности и приспособления к токарным станкам. Санитарно-гигиенические

нормы.

Общие сведения о свёрлах, зенкерах и развёртках.

Принадлежности и приспособления к токарным станкам. Санитарно-гигиенические

нормы.

Учащийся должен:

Иметь представление:

– о видах токарных станков;

– об устройстве основных узлов токарного станка;

– о видах режущего инструмента и приспособлений, применяемых на токарных станках;

– о санитарно-гигиенических нормах, определяющих безопасность труда;

Знать:

– принцип расшифровки модели токарных станков;

– назначение узлов токарного станка;

– назначение режущих инструментов и приспособлений, применяемых при токарной обработке поверхностей;

– общие правила безопасности, выполняемые при работе на токарном станке.

Самостоятельная работа: тесты по пройденной теме.

Тема 2. Токарно-винторезные станки.

Условные обозначения

элементов в кинематических схемах токарного станка. Механизм главного движения.

Механизм подач. Механизм ускоренного перемещения суппорта и поперечных салазок.

Механизм управления фрикционной муфтой главного привода. Эксплуатация и уход за

токарным станком.

Механизм главного движения.

Механизм подач. Механизм ускоренного перемещения суппорта и поперечных салазок.

Механизм управления фрикционной муфтой главного привода. Эксплуатация и уход за

токарным станком.

Учащийся должен:

Иметь представление:

– о взаимосвязи узлов и механизмов токарно-винторезного станка;

– об организации рабочего места токаря и правилах эксплуатации и ухода за станком;

Знать:

– элементы кинематической схемы и их условное обозначение;

– устройство механизмов токарно-винторезных станков;

– правила эксплуатации и ухода за станком.

Полугодовой зачёт: список вопросов по пройденному материалу.

1 курс (2 полугодие)

Тема 3. Технологическая оснастка для токарных станков.

Понятие технологической

оснастки, её назначение и классификация. Самоцентрирующие 2-х и 3-х кулачковые

патроны.

Учащийся должен:

Иметь представление:

– о классификации технологической оснастки для токарных станков;

– о принципиальном различии приспособлений, предназначенных для обработки на токарных станках;

Знать:

– назначение технологической оснастки для токарных станков;

– устройство основных приспособлений, применяемых для обработки заготовок на токарных станках;

– способы изображения условных обозначений приспособлений, предназначенных для токарных работ.

Самостоятельная работа: тесты по пройденной теме.

Итоговая контрольная работа: список вопросов по

пройденному материалу.

2 курс (1 полугодие)

Тема 4. Контрольно-измерительный инструмент.

Основные части токарного станка по металлу

Автор: Evelyn De Matias Обновлено 15 сентября 2017 г.

Автор: Evelyn De Matias Обновлено 15 сентября 2017 г.

Токарный станок по металлу используется для точной обработки металлов, пластмасс и других твердых материалов. Этот станок удаляет симметричные элементы на металлах и других твердых материалах на вращающемся шпинделе с использованием режущих инструментов, таких как сверла и инструментальные насадки. Способность проектировать металлы и другие материалы будет зависеть от навыков машиниста и оперативного понимания основных частей токарного станка по металлу.

Основные части токарного станка по металлу

Токарный станок по металлу состоит из четырех основных компонентов: станина, каретка, задняя бабка и передняя бабка. Каждый из этих основных компонентов включает в себя различные части, предназначенные для механической обработки. Изучение базовой ориентации этих деталей машин поможет перспективному машинисту разобраться в тонкостях использования токарного станка по металлу при изготовлении нестандартных заготовок.

Изучение базовой ориентации этих деталей машин поможет перспективному машинисту разобраться в тонкостях использования токарного станка по металлу при изготовлении нестандартных заготовок.

Станина

Станина токарного станка по металлу служит основанием узла токарного станка. Он поддерживает каретку, переднюю и заднюю бабки в симметричном корпусе. Во время операций обработки задняя бабка и каретка скользят по тонко обработанной поверхности или поручням, известным как «направляющие». Различные токарные станки по металлу имеют станины с зазорами возле передней бабки, чтобы обеспечить больше места для обработки материалов большого диаметра. Есть также промежутки с кусками кровати, которые можно прикрутить и снять. В больших токарных станках скользящая станина, на которой собраны каретка и задняя бабка, может скользить по нижней отдельной секции станка, обеспечивая больший или меньший зазор для токарного материала.

Каретка

Каретка удерживает и поддерживает седло, фартук, поперечный салазок, составную опору (верхний салазок) и инструментальную стойку. Седло — это отливка, расположенная на верхней части кровати, которая скользит вдоль кровати. Он перемещается как продольно (поворачиваясь), так и перпендикулярно (лицом) вдоль станины и под контролем машиниста. На фартуке установлены различные шестерни и элементы управления кареткой, которая может приводиться в движение вдоль станины. В каретке также имеются Т-образные пазы или резьбовые отверстия, используемые для зажима при сверлении и фрезеровании. Каретка всегда находится в разблокированном (свободном) положении и перемещается вручную до тех пор, пока не будет применена автоматическая силовая подача.

Седло — это отливка, расположенная на верхней части кровати, которая скользит вдоль кровати. Он перемещается как продольно (поворачиваясь), так и перпендикулярно (лицом) вдоль станины и под контролем машиниста. На фартуке установлены различные шестерни и элементы управления кареткой, которая может приводиться в движение вдоль станины. В каретке также имеются Т-образные пазы или резьбовые отверстия, используемые для зажима при сверлении и фрезеровании. Каретка всегда находится в разблокированном (свободном) положении и перемещается вручную до тех пор, пока не будет применена автоматическая силовая подача.

Задняя бабка

Задняя бабка используется для удержания заготовки в мертвой точке во время операций механической обработки. Он имеет зажимную гайку, чтобы зафиксировать работу на месте и в нужном положении. Он перемещается по направляющим на станине, чтобы приспособиться к разной продолжительности работы. Задняя бабка также используется для зажима инструментов для нарезания резьбы, резки, сверления или развертывания. Заготовку можно зафиксировать шпинделем вдоль оси вращения с помощью маховика задней бабки. Шпиндель перемещается по стволу задней бабки для продольной настройки. Задняя бабка разделена на две секции: нижняя часть или основание прикреплены к направляющим, а верхняя часть может перемещаться вбок по основанию. Установочные винты можно отрегулировать для бокового перемещения. Как на основании, так и на верхней части нанесены нулевые метки, указывающие центральное положение и размеры для конусной токарной обработки.

Заготовку можно зафиксировать шпинделем вдоль оси вращения с помощью маховика задней бабки. Шпиндель перемещается по стволу задней бабки для продольной настройки. Задняя бабка разделена на две секции: нижняя часть или основание прикреплены к направляющим, а верхняя часть может перемещаться вбок по основанию. Установочные винты можно отрегулировать для бокового перемещения. Как на основании, так и на верхней части нанесены нулевые метки, указывающие центральное положение и размеры для конусной токарной обработки.

Передняя бабка

Передняя бабка удерживает шпиндель главной головки, механизм скорости и приводной механизм для его вращения во время работы. Приводной механизм соединен с коническим шкивом, который приводит в движение шпиндель, а также с шестернями заднего хода, управляющими его скоростью. Заготовка медленно вращается, когда шпиндель проходит через заднюю шестерню. Передняя бабка может вращаться с разной скоростью.

Каталожные номера

- Токарные станки: детали

Writer Bio

Эвелин Де Матиас получила степень бакалавра наук в области физиотерапии в Колледже Святого Антония и работает внештатным писателем с 2005 года. Она пишет статьи на медицинские и другие темы для eHow.com.

Она пишет статьи на медицинские и другие темы для eHow.com.

Статьи по теме

Блог о токарном станке — Компоненты

18 мая 2022 г. — В токарном станке Автор e4fadmin 0

В производственном бизнесе токарные станки являются одним из станков, которые выполняют самый разнообразный спектр процессов обработки. Для выполнения различных задач инструмент монтируется на токарный станок, после чего токарный станок запускается.

Металлообрабатывающая промышленность в значительной степени зависит от различных типов станков, но Токарный станок является одним из самых важных. Он работает по принципу вращающейся заготовки и режущего инструмента, который остается неподвижным. Когда режущий инструмент вставляется в заготовку, заготовка затем вращается вокруг своей оси, в результате чего заготовка приобретает требуемую форму.

Обзор

Токарный станок представляет собой механизм, который вращает заготовку таким образом, что на ней могут выполняться различные операции, такие как токарная обработка, торцовка, накатка и проточка канавок с помощью инструментов, которые прикладывают к заготовке . Другие операции, выполняемые на токарном станке, включают нарезание канавок и удаление заусенцев. Есть несколько различных сортов, которые Производители токарных станков В Индии выровнены , каждый из которых оптимизирован для определенного вида работы. Сюда входят, помимо прочего, токарные станки с ЧПУ, скоростные токарные станки, токарные станки с двигателями, токарные станки, токарные станки специального назначения и многое другое.

Другие операции, выполняемые на токарном станке, включают нарезание канавок и удаление заусенцев. Есть несколько различных сортов, которые Производители токарных станков В Индии выровнены , каждый из которых оптимизирован для определенного вида работы. Сюда входят, помимо прочего, токарные станки с ЧПУ, скоростные токарные станки, токарные станки с двигателями, токарные станки, токарные станки специального назначения и многое другое.

Об основных компонентах токарного станка

- Передняя бабка

Передняя бабка — это часть токарного станка, которая обычно располагается с левой стороны станка. Он имеет шестерни, патроны, шпиндели, рычаги управления, скорость передачи и контроллеры подачи.

- Задняя бабка

Токарная деталь удерживается задней бабкой, расположенной с правой стороны станка.

- Станина станка

Станина является основным компонентом станка, все остальное крепится к ней болтами. Он включает в себя рельсы каретки, переднюю и заднюю бабки среди других компонентов.

Он включает в себя рельсы каретки, переднюю и заднюю бабки среди других компонентов.

- Каретка

Каретка — это часть станка, которая находится в пространстве между передней и задней бабками. Он состоит из фартука, седла, составного упора, поперечного суппорта и инструментальной стойки.

- Ходовой винт

Ходовой винт автоматически перемещает каретку во время процесса нарезания резьбы.

- Подающий стержень

Каретку можно перемещать слева направо и обратно с помощью подающего стержня.

- Поддон для стружки

Поддон для стружки можно найти у основания токарного станка. Во время работы токарного станка происходит производство стружки. Эти чипсы попадут в поддон для чипсов, который их соберет.

Токарные станки At Pathak Machine

Pathak Machine Tools Pvt.

Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать.

Режущий инструмент при этом перемещается в двух независимых координатах — поперёк и параллельно оси вращения. Чем конструкция шпинделя и его двигатель проводной мощнее, тем производительность оборудования выше по скорости снятия с заготовки металло — стружки и тем массивнее элементы он способен обработать. Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Каретка резцовая к оси вращения элемента может проворачиваться под различным углом.

Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров.

Их вес может достигать 400 тонн. Диаметр обрабатываемых элементов 1600—4000 миллиметров. К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее.

К примеру, литера «Т» свидетельствует о том, что он модифицирован; «П» – повышенной точности, и так далее. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес. Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.

Токарно-винторезный станок имеет устройство, которое позволяет изменять как наружную, так и внутреннюю цилиндрическую поверхность. При этом тело вращения может быть коническим или фасонным.