Сварочные работы для начинающих. Технология сварки для начинающих

Технология выполнения сварочных работ не представляет большой сложности для освоения. Чтобы научиться пользоваться сваркой в быту, достаточно нескольких уроков и обязательно практические занятия. Что необходимо для работы сварочным аппаратом:

- аппарат для сварки;

- сварочные электроды;

- защитная маска;

- спецодежда;

- плотные рукавицы;

- обувь.

Электроды для выполнения сварочных работ

Теория электросварки

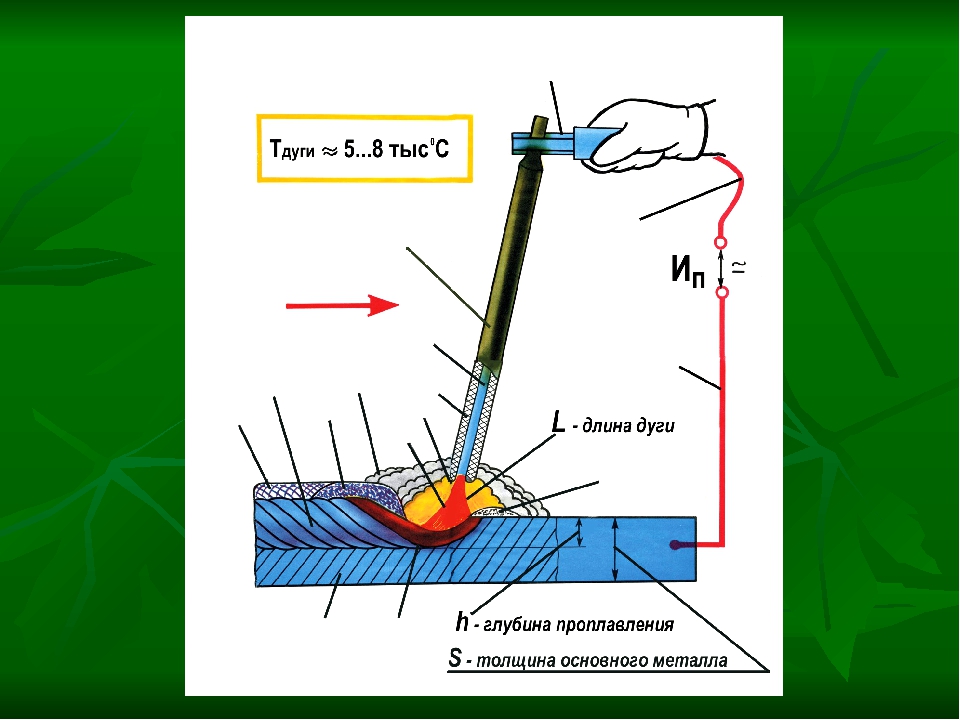

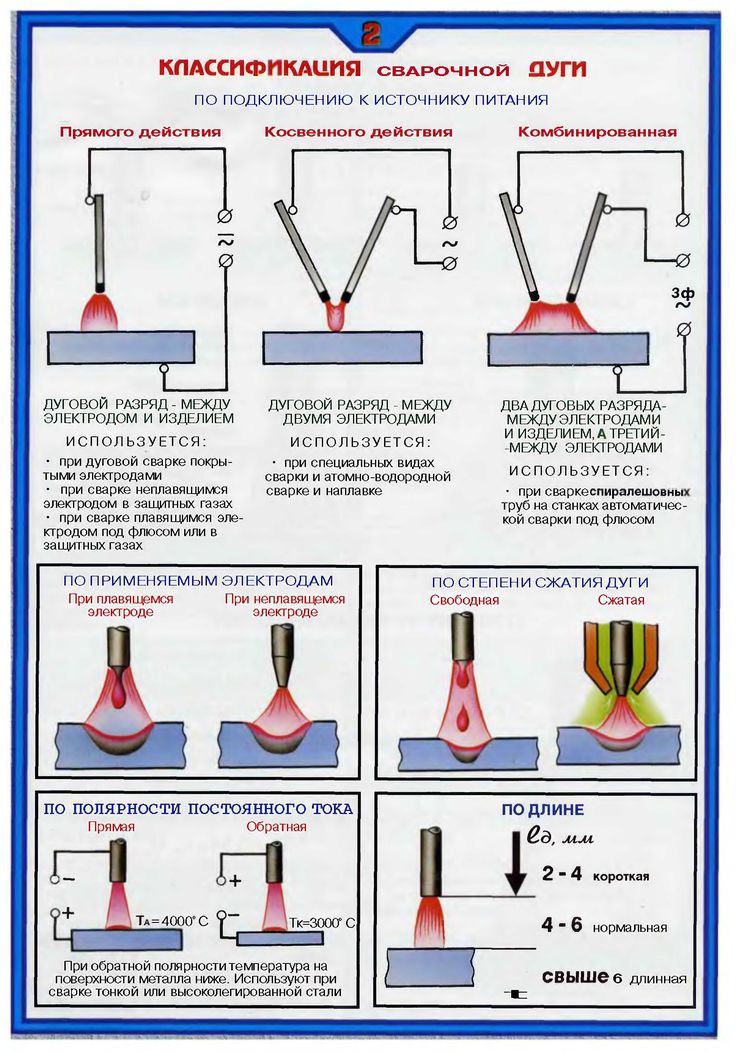

Чтобы быстрее научиться выполнять сварочные работы, необходимо иметь представление о теории электрической сварки. Сваривание металлов происходит за счет теплового действия электрической дуги между свариваемым металлом и электродом. Мощность дуги зависит от тока через нее, который в свою очередь зависит от напряжения и расстояния между электродом и деталью.

Важнейшей характеристикой сварочного аппарата является его вольтамперная характеристика. Иначе ее еще называют внешней характеристикой. Она показывает зависимость тока дуги от напряжения.

Иначе ее еще называют внешней характеристикой. Она показывает зависимость тока дуги от напряжения.

На рисунке ниже показаны несколько типов характеристик.

График внешних характеристик сварочного аппарата

Для ручной электросварки используются аппараты, характеристики которых соответствуют линиям 1 и 2. Это крутопадающая и пологопадающая характеристики. Как видно из графиков, сварочный ток у крутопадающей характеристики мало зависит от напряжения, а значит, и от расстояния между электродом и поверхностью. Сварочный аппарат с пологой и возрастающей характеристиками (линии 3 и 4) пригоден только для использования в автоматической сварке, где расстояние выдерживается очень точно. Для начинающих лучше использовать аппарат с крутопадающей характеристикой.

Сварочный аппарат имеет еще такую характеристику – напряжение холостого хода. От величины этого напряжения зависит легкость первоначального поджига дуги. Чем больше напряжение холостого хода, тем легче зажечь дугу.

Для облегчения поджига сварочный аппарат может дополняться специальным устройством – осциллятором, которое в момент поджига формирует на выходе напряжение в несколько тысяч вольт, но с малым током, подобно катушке зажигания автомобиля. При зажженной дуге осциллятор отключается.

Какой выбрать сварочный аппарат

Наиболее прост для начинающих инверторный сварочный аппарат (рис. ниже). Его достоинства:

- простота ограничения максимального тока;

- стабильность заданных параметров;

- легкость зажигания дуги;

- защита от перегрузки;

- низкий вес.

Инверторный сварочный аппарат

Сложнее работать с аппаратами переменного тока. Как правило, это обычный понижающий трансформатор большой мощности (рис. ниже), какой нетрудно сделать самостоятельно. Но у них есть такое достоинство, как высокая надежность. Нужно быть очень неумелым сварщиком и очень постараться, чтобы сжечь сварочный трансформатор весом пару-тройку десятков килограммов.

Сварочный аппарат – трансформатор

Чтобы правильно выбрать сварочный аппарат, необходимо учесть максимальный диаметр применяемых электродов и качество электропроводки.

При диаметре электродов 4 мм потребляемая от сети мощность составит порядка 4 кВт для инверторного аппарата и около пяти для сварочного трансформатора.

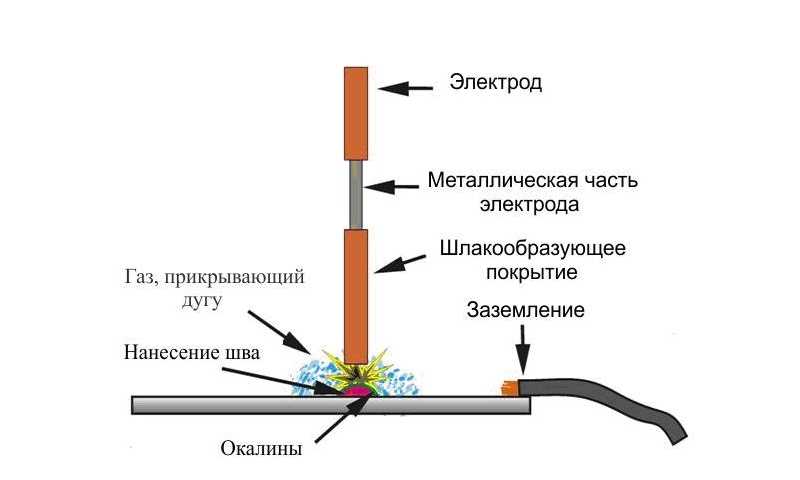

Сварка производится сварочными электродами. Они изготавливаются из металлического провода, покрытого специальной обмазкой. От состава металла проволоки и материала обмазки зависит назначение электрода.

Существуют сварочные электроды для сварки низко,- и высокоуглеродистых сталей, чугуна, нержавеющей стали. Роль обмазки заключается в создании на поверхности расплавленного металла защитного слоя. Требования к материалу обмазки:

- температура плавления должна быть ниже, чем температура плавления металла;

- расплав обмазки должен иметь хорошую смачиваемость для равномерного покрытия;

- расплав должен поглощать кислород и не пропускать его к металлу;

- расплав должен растворять окиси.

Электроды различаются по типу тока. Одни предназначены для сварки переменным током, другие только постоянным.

Электроды для сварки постоянным током прекрасно работают на переменном. Электроды для работы на переменке, для сварки постоянным током не пригодны.

Техника сварки

Качество сварки зависит от соотношений толщины деталей и электрода, а также от величины сварочного тока. Обычно толщина электрода принимается равной толщине свариваемых деталей. Для более толстых электродов потребуется большее значение тока, что может привести к прожогам металла. Тонкий электрод при малом токе не прогреет металл, и качество сварного шва будет низким.

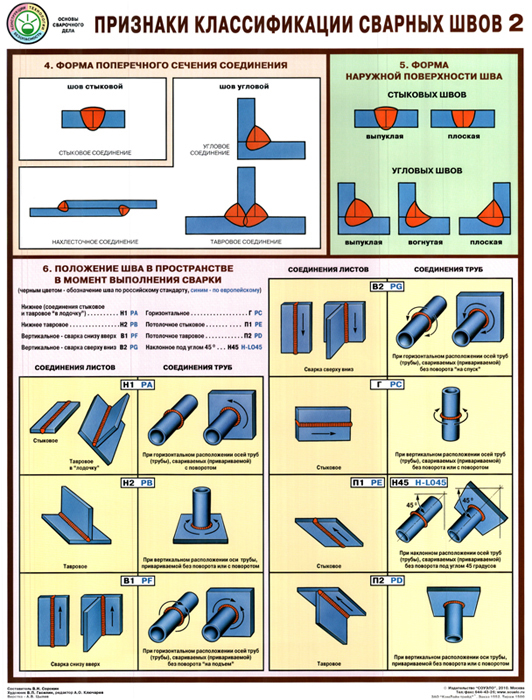

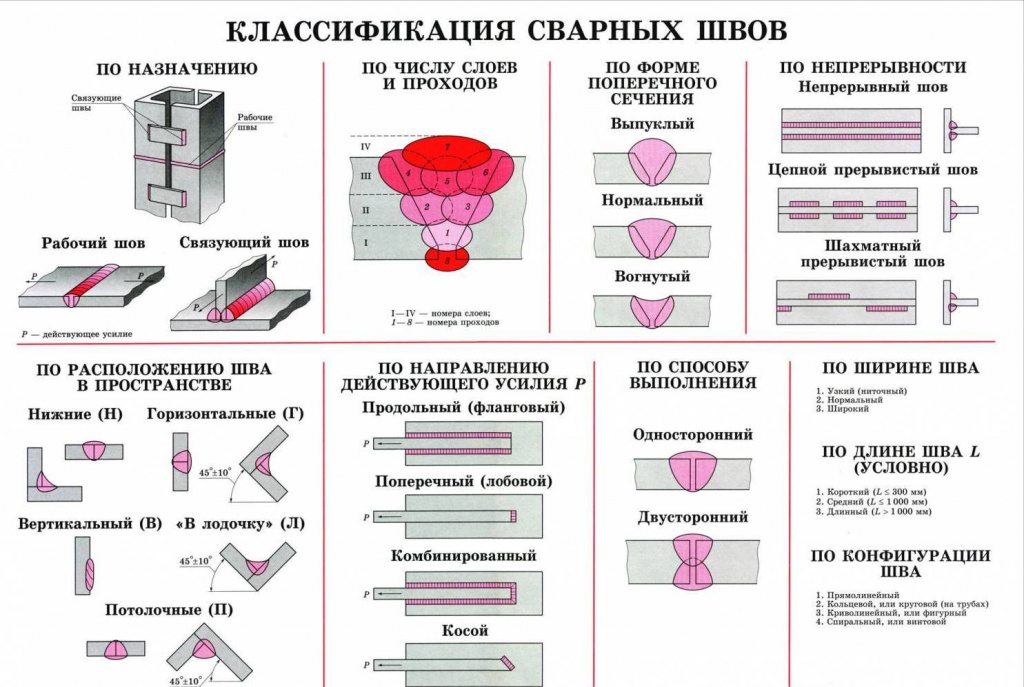

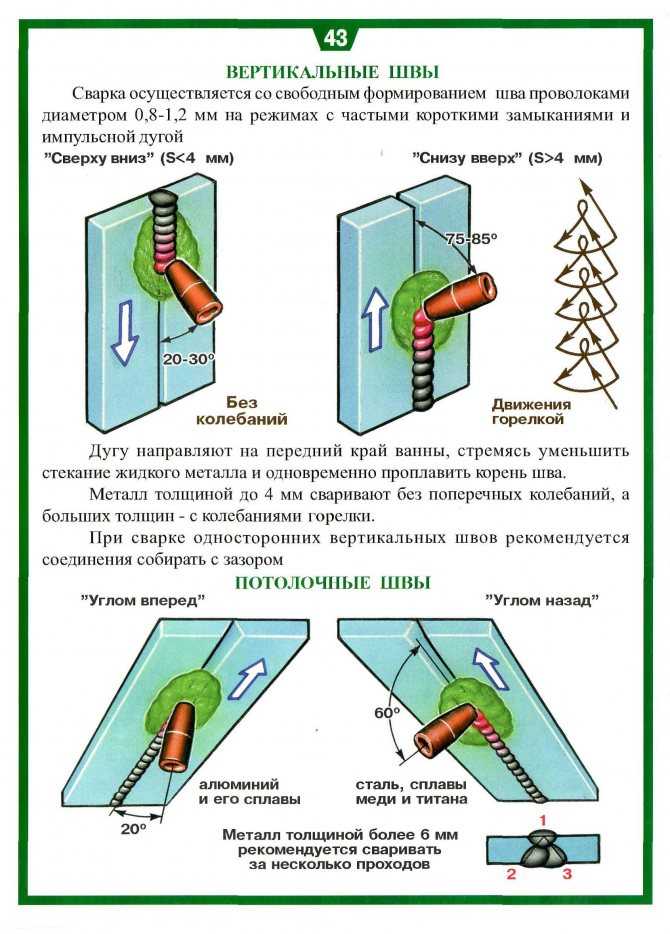

Оптимальная величина сварочного тока зависит как от диаметра электрода, так и вида производимых работ. Максимальный ток используется при выполнении горизонтальных швов, минимальный при работе с вертикальными и потолочными швами.

Особую трудность для начинающих составляет процесс поджигания дуги. Для этого сварочный электрод подносят к свариваемой поверхности и касаются ее легкими скользящими движениями. После поджига увеличивают расстояние между электродом и поверхностью. Оптимальная длина дуги должна составлять примерно толщину электрода. При меньшем расстоянии вся энергия дуги направлена на малую площадь, шов получится вогнутый, возможны прожоги металла. На краях шва металл, наоборот, не успевает прогреваться. Длинная дуга начинает «гулять» по поверхности, слабо прогревая место сварки.

После поджига увеличивают расстояние между электродом и поверхностью. Оптимальная длина дуги должна составлять примерно толщину электрода. При меньшем расстоянии вся энергия дуги направлена на малую площадь, шов получится вогнутый, возможны прожоги металла. На краях шва металл, наоборот, не успевает прогреваться. Длинная дуга начинает «гулять» по поверхности, слабо прогревая место сварки.

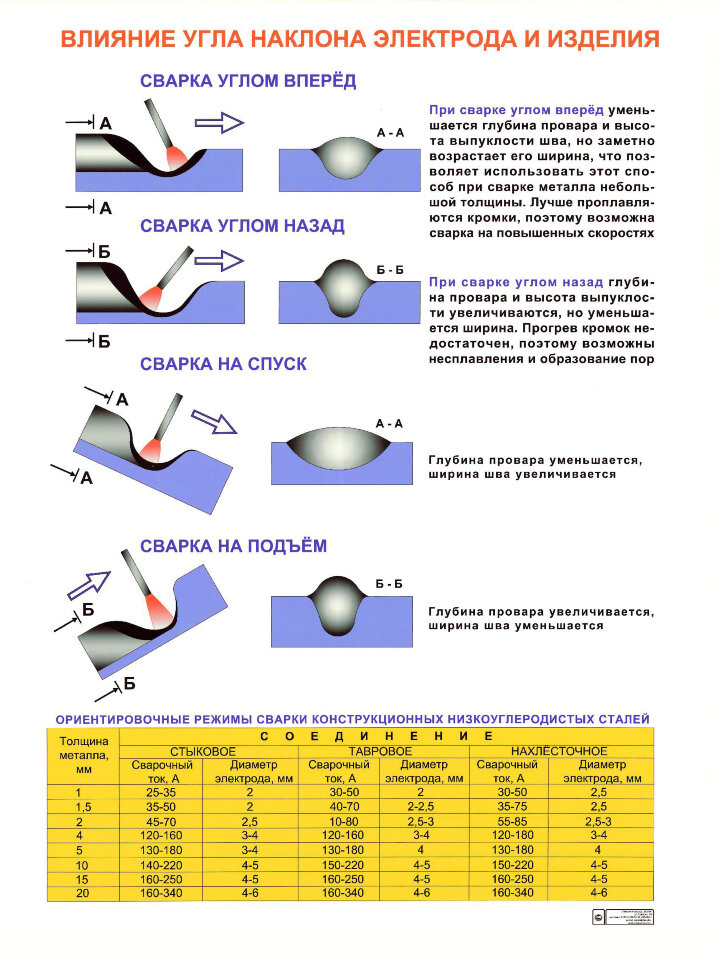

Угол наклона электрода позволяет регулировать толщину сварочного шва. При вертикальном расположении весь расплавленный металл электрода концентрируется в области дуги. Однако при таком расположении трудно контролировать процесс сварки. Наклон в сторону, противоположную движению электрода дает возможность получить выпуклые швы, поскольку дуга отталкивает расплавленный металл, создавая наплывы на поверхности шва. Значительный наклон нежелателен, поскольку теряется контроль за дугой, она начинает сдувать капли металла. Оптимальным считается угол наклона электрода от 45 до 90 градусов.

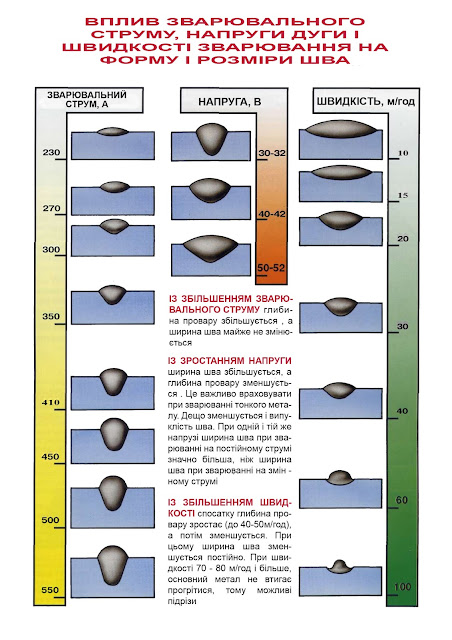

Очень важна для качества сварки скорость перемещения электрода.

Выбрать правильный угол и скорость перемещения можно только путем приобретения практического навыка.

Сварка постоянным током возможна при различных полярностях. Прямая полярность, когда электрод подключен к выводу отрицательной полярности, применяется для сварки с глубоким прогревом свариваемых деталей. Для работы с тонколистовым металлом необходима обратная полярность (электрод подключается к положительному выводу). При таком способе сварки большая часть тепла выделяется на электроде, вызывая его ускоренное плавление.

ТБ при сварочных работах

Сварочные работы считаются опасными, поскольку сочетают в себе сразу несколько факторов:

- высокое напряжение;

- высокая температура;

- мощное ультрафиолетовое излучение;

- высокое содержание вредных веществ в испарениях.

Сварочный аппарат характеризуется высоким напряжением холостого хода – до 80 В. Такое напряжение, даже при отсутствии повышенной влажности считается смертельно опасным (максимальное напряжение в нормальных условиях не более 42 В).

Такое напряжение, даже при отсутствии повышенной влажности считается смертельно опасным (максимальное напряжение в нормальных условиях не более 42 В).

Температура расплавленного металла достигает нескольких тысяч градусов. При этом его текучесть очень высока. При некачественных электродах, неправильно выбранном режиме сварки или при сильном ветре брызги металла могут отлетать на несколько метров.

Электрическая дуга является мощным источником видимого и ультрафиолетового излучения. Кратковременное воздействие такого света не опасно, Просто требуется некоторое время для адаптации зрения к обычному освещению. А вот длительное наблюдение за дугой незащищенными глазами вызывает трудноизлечимые последствия, вплоть до помутнения хрусталика и отслоения сетчатки. Для защиты глаз применяются защитные сварочные маски (рис. ниже). Кроме защиты глаз, они защищают голову от брызг металла и шлака.

Сварочная маска для защиты глаз и головы во время сварки

Стекло маски не пропускает ультрафиолетовое излучение и в несколько раз ослабляет видимый свет, поскольку дуга – это близкорасположенный мощный прожектор. Сейчас в продаже имеется множество масок со специальными стеклами, которые меняют свойства в зависимости от яркости воздействия – «хамелеоны». При обычных условиях стекло абсолютно прозрачное. При зажигании дуги светопроницаемость стекла резко падает. Скорость затемнения составляет от нескольких миллисекунд до десятков микросекунд.

Сейчас в продаже имеется множество масок со специальными стеклами, которые меняют свойства в зависимости от яркости воздействия – «хамелеоны». При обычных условиях стекло абсолютно прозрачное. При зажигании дуги светопроницаемость стекла резко падает. Скорость затемнения составляет от нескольких миллисекунд до десятков микросекунд.

Для защиты от капель металла и шлака требуется одежда, материал которой не плавится от высокой температуры. Лучшими защитными свойствами обладает брезент, но в брезентовой одежде крайне неудобно работать. Достаточно использовать обычную спецодежду из хлопчатобумажной ткани. А вот рукавицы желательно выбрать поплотнее, поскольку руки находятся в непосредственной близости от места сварки.

Обувь для сварки должна иметь узкие голенища. Брюки должны быть поверх голенищ, чтобы предотвратить попадание туда брызг металла.

Дуговая сварка. Видео

Обучающее видео по дуговой сварке доступно ниже.

При горении электродов в воздух попадают пары металла и материала обвязки. В состав электродов входит немало химических соединений и многие из них представляют опасность при вдыхании. Поэтому зона проведения сварочных работ должна иметь хорошую вентиляцию. Запрещаются сварочные работы вблизи легкогорючих материалов (нефтепродукты, древесина), в сильный ветер и особенно во время дождя.

В состав электродов входит немало химических соединений и многие из них представляют опасность при вдыхании. Поэтому зона проведения сварочных работ должна иметь хорошую вентиляцию. Запрещаются сварочные работы вблизи легкогорючих материалов (нефтепродукты, древесина), в сильный ветер и особенно во время дождя.

- Азы и основные понятия об электросварке

- Советы начинающим сварщикам

- Ручная дуговая сварка: особенности технологического процесса

Сейчас многие желают научиться азам сварочных работ. Это может всегда пригодиться в быту. Сварка для начинающих не требует профессиональных навыков и специальных знаний. Такого уровня достаточно для работ в гараже или на хозяйственном подворье.

Изучая основы сварки, нужно использовать электроды, диаметр которых не более 3 мм.

Азы и основные понятия об электросварке

В первую очередь, для того чтобы освоить ручную сварку, следует приобрести аппарат сварочный и запастись электродами. Их должно быть как можно больше, поскольку они будут часто портиться до тех пор, пока не получится первый положительный результат. Изучая основы сварки, лучше использовать электроды диаметром в 3 мм. Более тонкие применяются специалистами для работы с тонким металлом, а толстые перегружают электросеть.

Изучая основы сварки, лучше использовать электроды диаметром в 3 мм. Более тонкие применяются специалистами для работы с тонким металлом, а толстые перегружают электросеть.

Универсальный и самый простой тип соединения металлических поверхностей – метод ручной дуговой сварки. Он заключается в переходе электрического тока из источника с образованием дуги между электродом и обрабатываемым материалом. При такой технологии сварки горение обмазки на поверхности электрода обеспечивает выделение газа, который не допускает контакта обрабатываемой области с кислородом из воздуха.

В любом пособии по сварке указано: первое, чему следует научиться, это правильное ведение сварочного шва. Поэтому введение содержит информацию о применяемом оборудовании. Среди источников питания выделяют следующие конструкции:

- сварочные трансформаторы;

- сварочные выпрямители;

- сварочные инверторы.

Для тех, кто изучает основы сварки, третий вариант – оптимальный выбор. Сваривать металл можно полуавтоматом. Часто при этом используется сварочная проволока.

Сваривать металл можно полуавтоматом. Часто при этом используется сварочная проволока.

После того как оборудование приобретено, нужно предварительно обеспечить себя защитой от вредных воздействий. Техника безопасности при сварке требует наличия специальной маски, защищающей кожу лица и глаза, со встроенным светофильтром, подобранным в соответствии с определенными критериями. К ним относятся сила тока, окружающее освещение и особенности зрения сварщика. Порядок сварки подразумевает собой точное следование правилам безопасности.

Для того чтобы пользоваться сваркой, из спецодежды следует выбрать брезентовый фартук или костюм с огнеупорной пропиткой, а также краги из спилка. Обувь должна быть прочной и устойчивой.

Вернуться к оглавлению

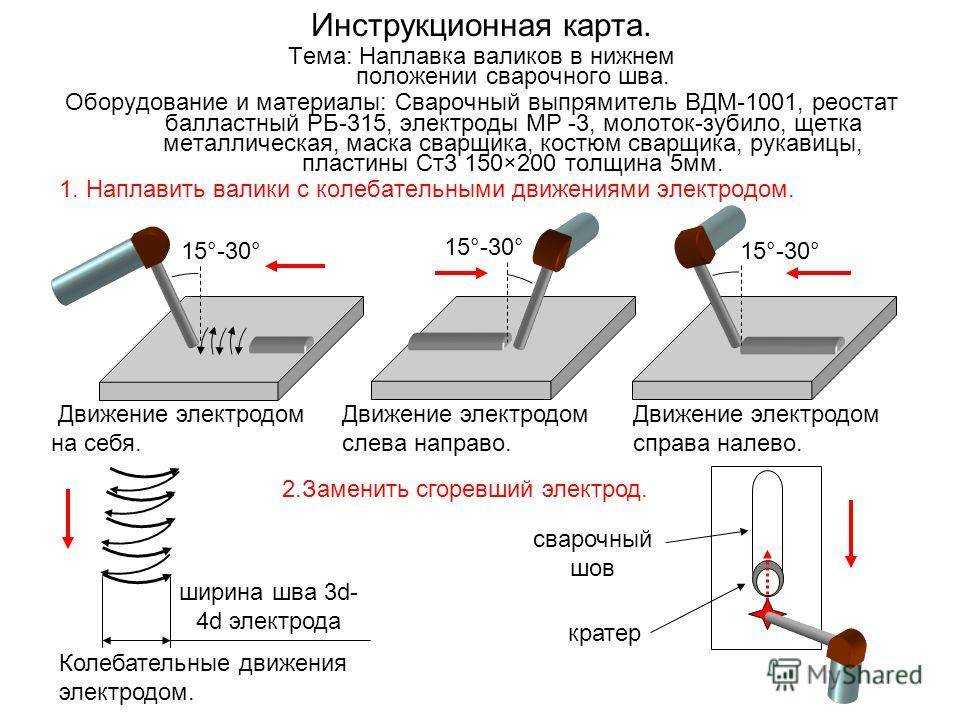

Во время сварки электрод нужно держать над поверхностью металла. Образующийся при этом промежуток называют дуговым. Контроль над ним особенно важен при работе, поэтому его следует освоить в первую очередь. Электрод опускают, потому что он расходуется, продвигаясь в направлении шва. Постоянно удерживайте на одинаковом уровне зазор между металлом и краем рабочего инструмента. Варить электродами нужно аккуратно, чтобы не испортить расходный материал.

Постоянно удерживайте на одинаковом уровне зазор между металлом и краем рабочего инструмента. Варить электродами нужно аккуратно, чтобы не испортить расходный материал.

Особенности работы:

- Если размер зазора недостаточен, времени для прогрева обрабатываемого материала не хватит. Шов получится выпуклым, а края – несплавленными.

- При большем зазоре наблюдаются значительные скачки дуги. Качество провара будет плохим, а управление укладкой металла, который наплавляется, тяжелым.

- Удерживая оптимальную величину зазора на постоянном уровне, можно легко управлять ванной, сформировать хороший шов.

Технология сварки током заключается в следующем: во время прохода сквозь зазор дуга создает сварочную ванну, перенося в нее расплавленный металл, находящийся на поверхности электрода. В случае когда значение тока недостаточно, основной металл не прогреется, а электрод будет идти быстрее сварочной ванны. При большем показателе тока дуга проникнет в металл на определенную глубину, отталкивая его назад. Когда значения оптимальные, ванна растекается и имеет тонкие края, поэтому ее можно расширять и двигать при помощи электрода, контролируя рабочий процесс.

Когда значения оптимальные, ванна растекается и имеет тонкие края, поэтому ее можно расширять и двигать при помощи электрода, контролируя рабочий процесс.

Установки тока часто меняются в зависимости от технологии сварки и дополнительных опций. Например, свойства толстого металла, основанные на рассеивании тепла, потребует большего значения тока. Для меньшей толщины нужен не такой высокий уровень. Точная установка показателей тока для того, чтобы правильно варить, будет зависеть только от того, как поведет себя ванна. Поэтому начинать нужно с рекомендаций производителя, а после этого экспериментировать с уменьшением или увеличением силы тока.

Заканчивая шов, перед тем как убирать электрод, нужно сделать чуть большее наплавление металла.

Это поможет избежать всплеска из нижних слоев шва, который приведет к возникновению кратера. Для этого достаточно сделать один круг, а после чиркнуть в обратную сторону направления шва.

Вернуться к оглавлению

Ручная дуговая сварка: особенности технологического процесса

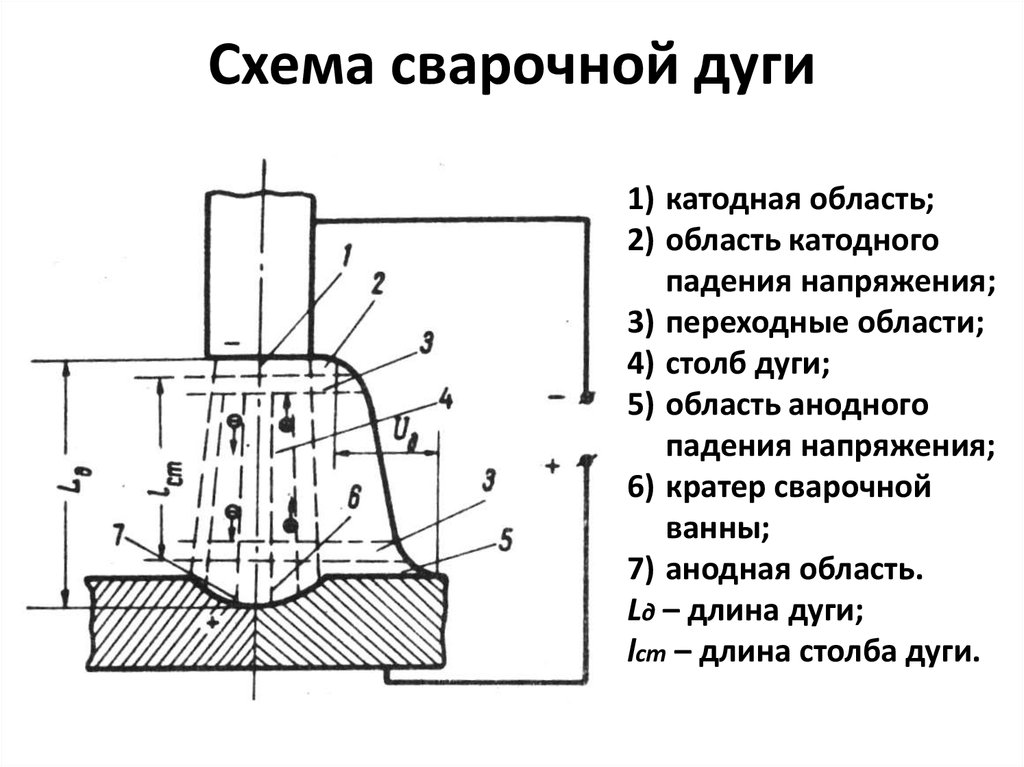

Поступление как постоянного, так и переменного тока из источника питания в направлении электрода и металла обеспечивает образование дуги, удерживает ее. Такой тип ручной сварки с прямой полярностью производят при подсоединении анода к изделию. При подключении полюса отрицательного значения делается сварка с обратной полярностью.

Такой тип ручной сварки с прямой полярностью производят при подсоединении анода к изделию. При подключении полюса отрицательного значения делается сварка с обратной полярностью.

При сварке руки и лицо должны быть защищены.

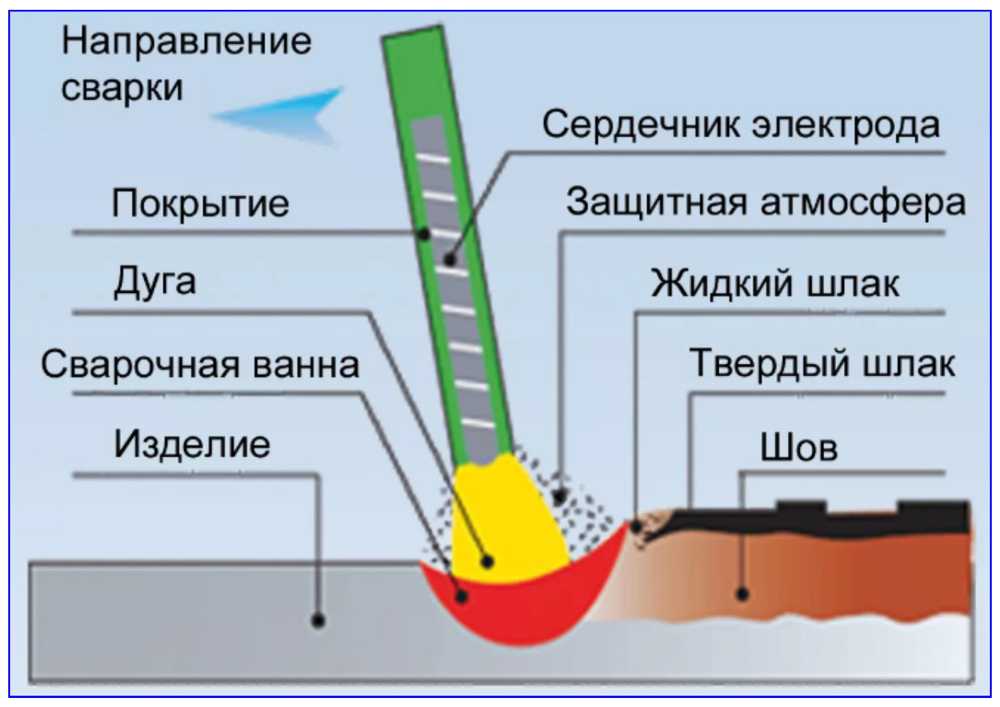

Металл, из которого состоит стержень электрода, под воздействием дуги расплавляется вместе с его покрытием, а также с поверхностью свариваемого изделия. С этого момента электродный материал представляет собой капли в шлаке, которые поступают внутрь сварочной ванны, смешиваются с обрабатываемым металлом.

Величина ванны находится в прямой зависимости от следующих критериев:

- режим, в котором проводится сварка;

- конструкция свариваемого соединения;

- форма разделки и размеры соединительных кромок.

- положение в пространстве;

- скорость движения дуги по изделию.

Стандартная величина ванны находится – 6 мм в глубину, 8-15 мм в ширину и 10-30 мм в длину.

Расстояние между двумя активными участками (на сварочной ванне и конце электрода) называется длиной дуги. В процессе плавления покрытия вокруг дуги и ванны образуется слой газа, который вытесняет кислород из рабочей зоны, не дает ему воздействовать с расплавленным материалом.

В процессе плавления покрытия вокруг дуги и ванны образуется слой газа, который вытесняет кислород из рабочей зоны, не дает ему воздействовать с расплавленным материалом.

Шлак, который покрывает капли металла электрода, а также сварочной ванны, не допускает воздействия атмосферного воздуха на обрабатываемый материал. Постепенное удаление дуги обеспечивает кристаллизацию металла, отчего образуется соединительный шов, покрытый слоем затвердевшего шлака.

К преимуществам этого вида сварки относится следующее:

- работы можно выполнять при ограниченном доступе;

- множество типов электродов позволяет делать сварку разных типов стали;

- относительно быстрая смена соединяемых материалов;

- процесс может проходить в любом положении;

- рабочее оборудование легкое и транспортабельное.

Из недостатков выделяются низкая производительность относительно других типов сварки, вредные условия и необходимость квалификации работника при высоких требованиях к качеству.

Не обязательно знать все о сварке, для простых бытовых ситуаций достаточно соблюдать правила и основные требования к работе.

Июнь 14, 2017

На сегодняшний день дуговая сварка инверторного типа для начинающих представляет собой одну из наиболее надежных технологий. Она регулярно используется не только в области промышленного производства, но и в быту: для сооружения заборов, теплиц, печей для бань и гаражей и так далее.

Азы сварных работ

Чтобы правильно варить, необходимо, прежде всего, обзавестись сварочным оборудованием и электродами. Расходные материалы следует покупать в довольно большом количестве, особенно если опыта проведения подобных работ нет. Дело в том, что при обучении электродуговой сварке инверторного типа придется потратить довольно большое количество подобных материалов. Наиболее универсальными изделиями в этом плане являются электроды, диаметр которых составляет 3 мм. Тонкие электроды предназначены для более тонких деталей, а слишком толстые оказывают чересчур большое воздействие на электрическую сеть.

Чтобы научиться правильно пользоваться сварочным оборудованием, необходимо запастись определенным терпением и усидчивостью. Для начинающих здесь действует принцип: чем больше практики, тем лучше. Желательно не только постичь основы теории, но и выполнять работы под присмотром профессионального сварщика, который при необходимости даст дельный совет и поможет избежать ошибок при дальнейшем выполнении работ.

Для правильного освоения дуговой сварки следует для начала взять какие-нибудь ненужные куски металла. Поблизости желательно поставить ведро с водой, кроме того, проводить работы на деревянном верстаке категорически запрещается, так как это может спровоцировать возгорание.

Заземление должно крепиться на свариваемой детали как можно более прочно. Перед тем как начать пользоваться сваркой, необходимо проверить, насколько прочно кабель заизолирован и как крепко он установлен в держателе. Затем выставляют требуемое значение мощности электрического тока на оборудовании. Оно подбирается в зависимости от того, какой диаметр электрода был выбран для проведения работ.

На следующем этапе сварки можно попробовать зажечь электрическую дугу. Сделать это не слишком сложно: электрод выставляют под углом примерно 60 градусов по отношению перед свариваемыми элементами и аккуратно прикасаются им к заготовке.

Когда пробежит искра, электрод нужно приподнять над поверхностью деталей так, чтобы между ними соблюдалось расстояние порядка 5 мм. Если все было проделано верно, то возникнет дуга. Подобный зазор нужно будет удерживать в течение всего времени проведения работ. При этом следует учитывать, что по мере выгорания электрода, расстояние будет увеличиваться, поэтому его нужно будет немного приближать к заготовкам. Скорость проведения электрода зависит от типа металла: если сваривают изделия из стали, то она должна быть низкой, при работе с нержавейкой его проводят довольно быстро.

Сложности при обучении сварке

Зачастую при дуговой сварке начинающие никак не могут зажечь дугу даже на небольшом расстоянии – порядка 2-3 мм. Это бывает связано с тем, что на аппарате выставлена слишком маленькая сила тока. При правильном выборе всех настроек дуга будет довольно стабильной даже при увеличении расстояния до 1 см.

При правильном выборе всех настроек дуга будет довольно стабильной даже при увеличении расстояния до 1 см.

Наплавлять валик сварного шва следует очень осторожно и внимательно. При этом выполняют колебательные движения, делая так, чтобы расплавленный материал подходил ближе к центру дуги. Если удастся выполнить это правильно, то в конечном счете будет образовываться красивый шов, у которого есть волны небольших размеров.

Если толщина свариваемых заготовок довольно большая, то одним слоем расплавленного металла обойтись не получится. Профессиональные сварщики в этом случае пользуются следующей технологией: сначала накладывается так называемый корневой шов, толщина которого составляет порядка одной трети толщины заготовки. После того, как металл застынет, с его поверхности удаляют шлак. Желательно делать это с помощью угловой шлифовальной машины: она будет убирать не только остатки шлака, но и снимать гладкую поверхность металла, обеспечивая тем самым полноценную схватываемость с последующим слоем. Далее шов заполняется еще на одну треть, а потом закрывается полностью.

Далее шов заполняется еще на одну треть, а потом закрывается полностью.

Освоить ручную дуговую сварку не слишком сложно: главное, запастись терпением и постараться научиться основным движениям, благодаря которым будет производиться накладывание материала на шов.

Практика сварочных работ в домашних условиях

670 ₽

+ до 100 баллов

Бонусная программа

Итоговая сумма бонусов может отличаться от указанной, если к заказу будут применены скидки.

Офлайн

Цена на сайте может отличаться от цены в магазинах сети. Внешний вид книги может отличаться от изображения на сайте.

В наличии в 85 магазинах. Смотреть на карте

Цена на сайте может отличаться от цены в магазинах сети. Внешний вид книги может отличаться от изображения на сайте.

Нередко для ремонта автомобиля, при строительстве дома, электромонтаже или же обычном бытовом ремонте необходима сварка. Починить стальные трубы, подправить козырек крыльца, сварить ворота для дачи – без сварочного аппарата не обойтись. Для того чтобы не тратить время на поиски квалифицированного сварщика, освойте азы и нюансы сварочного ремесла, пользуясь советами и рекомендациями данного пособия. Сэкономив время и деньги, вы научитесь легко выполнять любой тип сварочных работ – от сварки листовых конструкций до создания навесов и беседок. Книга отлично подойдет не только любителям, но и специалистам-сварщикам.

.- Оборудование для дуговой сварки

.- Особенности сварки различных металлов

.- Основные методы сварки металлоконструкций

.- Сварочные работы для сада и огорода

.- Сварочные работы в гараже

.- Сварочные работы для украшения жилища

Починить стальные трубы, подправить козырек крыльца, сварить ворота для дачи – без сварочного аппарата не обойтись. Для того чтобы не тратить время на поиски квалифицированного сварщика, освойте азы и нюансы сварочного ремесла, пользуясь советами и рекомендациями данного пособия. Сэкономив время и деньги, вы научитесь легко выполнять любой тип сварочных работ – от сварки листовых конструкций до создания навесов и беседок. Книга отлично подойдет не только любителям, но и специалистам-сварщикам.

.- Оборудование для дуговой сварки

.- Особенности сварки различных металлов

.- Основные методы сварки металлоконструкций

.- Сварочные работы для сада и огорода

.- Сварочные работы в гараже

.- Сварочные работы для украшения жилища

Описание

Характеристики

Нередко для ремонта автомобиля, при строительстве дома, электромонтаже или же обычном бытовом ремонте необходима сварка. Починить стальные трубы, подправить козырек крыльца, сварить ворота для дачи – без сварочного аппарата не обойтись. Для того чтобы не тратить время на поиски квалифицированного сварщика, освойте азы и нюансы сварочного ремесла, пользуясь советами и рекомендациями данного пособия. Сэкономив время и деньги, вы научитесь легко выполнять любой тип сварочных работ – от сварки листовых конструкций до создания навесов и беседок. Книга отлично подойдет не только любителям, но и специалистам-сварщикам.

.- Оборудование для дуговой сварки

.- Особенности сварки различных металлов

.- Основные методы сварки металлоконструкций

.- Сварочные работы для сада и огорода

.- Сварочные работы в гараже

.- Сварочные работы для украшения жилища

Для того чтобы не тратить время на поиски квалифицированного сварщика, освойте азы и нюансы сварочного ремесла, пользуясь советами и рекомендациями данного пособия. Сэкономив время и деньги, вы научитесь легко выполнять любой тип сварочных работ – от сварки листовых конструкций до создания навесов и беседок. Книга отлично подойдет не только любителям, но и специалистам-сварщикам.

.- Оборудование для дуговой сварки

.- Особенности сварки различных металлов

.- Основные методы сварки металлоконструкций

.- Сварочные работы для сада и огорода

.- Сварочные работы в гараже

.- Сварочные работы для украшения жилища

Клуб Семейного Досуга

Как получить бонусы за отзыв о товаре

1

Сделайте заказ в интернет-магазине

2

Напишите развёрнутый отзыв от 300 символов только на то, что вы купили

3

Дождитесь, пока отзыв опубликуют.

Если он окажется среди первых десяти, вы получите 30 бонусов на Карту Любимого Покупателя. Можно писать неограниченное количество отзывов к разным покупкам – мы начислим бонусы за каждый, опубликованный в первой десятке.

Правила начисления бонусов

Если он окажется среди первых десяти, вы получите 30 бонусов на Карту Любимого Покупателя. Можно писать неограниченное количество отзывов к разным покупкам – мы начислим бонусы за каждый, опубликованный в первой десятке.

Правила начисления бонусов

Хорошая книга для начинающих.

Плюсы

Полезная книга. Теория и практика в одном флаконе.

Минусы

Нет

Книга «Практика сварочных работ в домашних условиях» есть в наличии в интернет-магазине «Читай-город» по привлекательной цене. Если вы находитесь в Москве, Санкт-Петербурге, Нижнем Новгороде, Казани, Екатеринбурге, Ростове-на-Дону или любом

другом регионе России, вы можете оформить заказ на книгу

«Практика сварочных работ в домашних условиях» и выбрать удобный способ его получения: самовывоз, доставка курьером или отправка

почтой. Чтобы покупать книги вам было ещё приятнее, мы регулярно проводим акции и конкурсы.

Если вы находитесь в Москве, Санкт-Петербурге, Нижнем Новгороде, Казани, Екатеринбурге, Ростове-на-Дону или любом

другом регионе России, вы можете оформить заказ на книгу

«Практика сварочных работ в домашних условиях» и выбрать удобный способ его получения: самовывоз, доставка курьером или отправка

почтой. Чтобы покупать книги вам было ещё приятнее, мы регулярно проводим акции и конкурсы.

Основы сварки | WD-40

Основы сварки

<< Назад Для людей, не привыкших работать с металлом, обучение сварке может оказаться сложной задачей. Высокая температура, электричество, ослепляющий свет, разлетающиеся кусочки металла и другие испытания ждут тех, кто хочет попробовать себя в этом ремесле, а чтобы стать опытным сварщиком, требуется много времени и опыта. Тем не менее, обучение сварке также может быть отличной возможностью приобрести новый набор навыков, принять вызов лицом к лицу и расширить возможности того, чего вы можете достичь. Вам не нужно быть опытным сварщиком или производить безупречные и красивые сварные швы, чтобы быть эффективным во многих задачах и проектах. Читайте ниже, чтобы узнать о различных видах сварки, и посмотрите, может ли это путешествие пробудить ваше любопытство.

Читайте ниже, чтобы узнать о различных видах сварки, и посмотрите, может ли это путешествие пробудить ваше любопытство.

Приступая к работе

Четыре основных типа сварки: MIG, TIG, дуговая сварка и сварка под флюсом. Для каждого требуется машина с питанием от электричества и защитное оборудование, такое как сварочный шлем для защиты головы, лица и глаз. Home Depot предлагает статью о том, как выбрать лучший сварочный шлем, когда вы будете готовы его купить. Прежде чем покупать сварочный аппарат, выберите стиль, в котором вы заинтересованы, и, возможно, протестируйте его с другом или на уроке сварки. Эта статья предназначена не для инструкций по сварке, а для предоставления информации, чтобы узнать о сварке и с чего начать. Вы можете продолжить исследования, просмотрев множество видеороликов на YouTube или других онлайн-ресурсах, таких как «Сварка 101: полное онлайн-руководство» от The Crucible. Продолжайте читать ниже, чтобы прочитать о четырех основных типах сварки.

Сварка стержнем , также известная как дуговая сварка защищенным металлом или стержневая сварка, среди других названий, является одним из наиболее рекомендуемых стилей для начинающих. В нем используется «стержень» электрода с металлическим сердечником, часто стальным, окруженным флюсовым покрытием. Держатели электродов из кабелей сварщика прикрепляются к свариваемому металлу, и электрическая дуга плавит сердечник стержня (защищенный флюсом) для соединения материалов. Сварка стержнем отлично подходит для сварки общего назначения и структурных швов.

В нем используется «стержень» электрода с металлическим сердечником, часто стальным, окруженным флюсовым покрытием. Держатели электродов из кабелей сварщика прикрепляются к свариваемому металлу, и электрическая дуга плавит сердечник стержня (защищенный флюсом) для соединения материалов. Сварка стержнем отлично подходит для сварки общего назначения и структурных швов.

Сварка флюсом очень похожа на сварку электродом, за исключением того, что сварочный материал имеет флюс в сердцевине и металл снаружи. Сварочный материал наматывается в рулон и подается мотором, а не вручную. С помощью этого метода легче зажечь дугу, потому что материал подается автоматически, поэтому вы можете поддерживать постоянное расстояние от поверхности. Для некоторых людей сварка с флюсовой проволокой является отличным выбором для новичков из-за простоты процесса сварки и относительно низкой стоимости оборудования.

Сварка MIG выполняется быстро, легко и не оставляет шлакового покрытия, поскольку не используется флюс. Рулон проволоки подается автоматически, аналогично сварке под флюсом, но теперь только с металлом — например, со стальной проволокой, покрытой защитным наружным слоем меди. Когда проволока подается через сварочный аппарат MIG, горелка имеет сопло, которое выпускает защитный газ (двуокись углерода, аргон или их смесь), который защищает сварочную ванну по мере ее затвердевания. Сварка MIG получается намного чище, чем сварка стержнем или флюсом, но одним потенциальным недостатком является стоимость оборудования и материалов. Примечание: можно использовать сварочный аппарат с флюсовой проволокой для начала, а затем перейти на сварку MIG с добавлением газового баллона.

Рулон проволоки подается автоматически, аналогично сварке под флюсом, но теперь только с металлом — например, со стальной проволокой, покрытой защитным наружным слоем меди. Когда проволока подается через сварочный аппарат MIG, горелка имеет сопло, которое выпускает защитный газ (двуокись углерода, аргон или их смесь), который защищает сварочную ванну по мере ее затвердевания. Сварка MIG получается намного чище, чем сварка стержнем или флюсом, но одним потенциальным недостатком является стоимость оборудования и материалов. Примечание: можно использовать сварочный аппарат с флюсовой проволокой для начала, а затем перейти на сварку MIG с добавлением газового баллона.

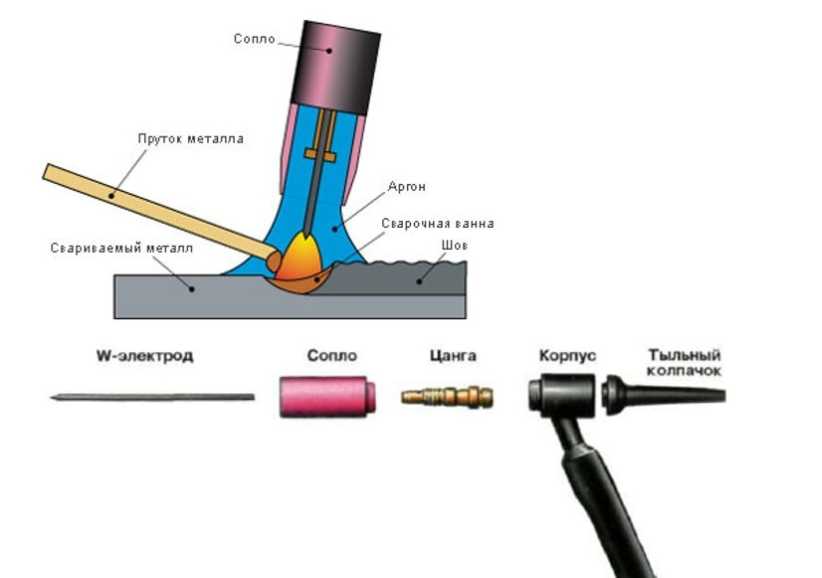

Сварка TIG , или дуговая сварка вольфрамовым электродом, использует дугу, создаваемую электродом из вольфрама, который не плавится. Стержень из металлического наполнителя (тип металла варьируется) вручную прикладывается к точке дуги, чтобы расплавить расплавленный металл в нужном месте. Сварка TIG является наиболее точным из видов сварки, но и самым сложным в освоении. Он идеально подходит для сварки алюминия и требует более дорогого аппарата, который использует как постоянный, так и переменный ток, хотя общая стоимость аналогична сварочным аппаратам TIG с включенными газовыми баллонами.

Он идеально подходит для сварки алюминия и требует более дорогого аппарата, который использует как постоянный, так и переменный ток, хотя общая стоимость аналогична сварочным аппаратам TIG с включенными газовыми баллонами.

В зависимости от ваших целей и намерений при обучении сварке вы можете придерживаться одного типа или поэкспериментировать с несколькими. В конце концов, разные рабочие места лучше подходят для того или иного типа машины или процесса. Существуют многопроцессорные машины, которые могут выполнять различные типы сварки с помощью одного оборудования, хотя они имеют определенные недостатки и существуют некоторые проблемы для конкретных задач (например, с алюминием или когда требуется переменный ток).

Совет для профессионалов. Прежде чем приступать к сварке металлических деталей или компонентов, убедитесь, что поверхности чистые и на них нет ржавчины, чтобы обеспечить хорошее сцепление. Используйте WD-40 ® Многоцелевой продукт для удаления ржавчины и другой грязи с металла, или для сильной ржавчины на погружных деталях используйте WD-40 Specialist ® Средство для удаления ржавчины.

Сварка Basic | Металлургия для чайников

Краткое описание процесса сварки

Сварка — это процесс соединения, при котором соединение может быть достигнуто с использованием высоких температур, высокого давления или того и другого. В этой лекции обсуждается только использование высоких температур для изготовления соединения, поскольку это, безусловно, самый распространенный метод сварки конструкционных сталей.

Сварка

В основном это процесс, при котором интенсивный источник тепла воздействует на соединяемые поверхности для достижения локального плавления. Обычно в расплавленную сварочную ванну добавляют дополнительный «присадочный металл», чтобы перекрыть зазор между поверхностями и получить требуемую форму и размеры сварного шва при охлаждении. В наиболее распространенных процессах сварки стальных конструкций используется электрическая дуга, поддерживаемая между стержнем присадочного металла и заготовкой, чтобы обеспечить интенсивный источник тепла.

Расплавленный металл в сварочной ванне без защиты может легко поглощать кислород и азот из атмосферы. Это поглощение может привести к пористости и хрупкости затвердевшего металла сварного шва. Методы, используемые для предотвращения поглощения газа в сварочной ванне, различаются в зависимости от процесса сварки. Ниже более подробно рассмотрены основные процессы сварки, применяемые для соединения конструкционных сталей.

Основные сварочные процессы

а. Ручная дуговая сварка металлическим электродом (MMA)

В этом процессе сварщик использует металлический стержневой электрод с плавким минеральным покрытием в держателе, подключенном к источнику электропитания. Между электродом и зоной сварки зажигается дуга, которая замыкает цепь возврата к источнику электроэнергии. Дуга плавит как электрод, так и область поверхности заготовки. Электромагнитные силы, создаваемые в дуге, помогают выбрасывать капли расплавленного электрода на расплавленную область заготовки, где два металла сплавляются, образуя сварочную ванну.

Покрытие электрода из флюса вносит свой вклад в содержание сварочной ванны за счет прямого добавления металла и металлургических реакций, которые очищают расплавленный металл. Флюс также создает локальную газообразную атмосферу, которая предотвращает поглощение атмосферных газов металлом сварного шва.

Существует много типов электродов. Основные отличия между ними заключаются во флюсовом покрытии. Три основных класса электродов показаны ниже:

1. Рутил: электроды общего назначения для применений, не требующих строгого контроля механических свойств. Эти электроды содержат большое количество оксида титана в флюсовом покрытии.

2. Основной: Эти электроды обеспечивают сварку с большей прочностью и ударной вязкостью, чем рутиловые. Электроды имеют покрытие, содержащее карбонат кальция и другие карбонаты и плавиковый шпат.

3. Целлюлозный: Дуга, создаваемая этим типом электрода, имеет очень проникающую способность. Эти электроды имеют высокую долю горючих органических материалов в своем покрытии.

б. Дуговая сварка под флюсом (SAW)

В этом процессе используется электрод из неизолированной проволоки и флюс, добавляемый отдельно в виде гранул или порошка поверх дуги и сварочной ванны. Флюс защищает расплавленный металл, образуя слой шлака, а также стабилизирует дугу. Этот процесс используется в основном в механической системе, подающей непрерывный отрезок проволоки из катушки, в то время как сварочный провод перемещается вдоль соединения. Машина SAW может подавать несколько проволок, одну за другой, так что может быть выполнен многопроходный сварной шов. Дуговая сварка под флюсом обеспечивает более прочные соединения, чем ручная сварка, но она не подходит для труднодоступных мест.

с. Сварка в среде защитного газа

В этом процессе используется электрод из неизолированной проволоки, а вокруг дуги и сварочной ванны подается защитный газ. Этот газ предотвращает загрязнение электрода и сварочной ванны воздухом. Существует три основных варианта этого процесса, как показано ниже:

1. Сварка MIG (металл-инертный газ) – для защиты используется аргон или гелий. Этот процесс обычно используется для цветных металлов.

Сварка MIG (металл-инертный газ) – для защиты используется аргон или гелий. Этот процесс обычно используется для цветных металлов.

2. Сварка MAG (металл-активный газ) – Двуокись углерода (обычно смешанная с аргоном) используется для защиты. Этот процесс обычно используется для углеродистых и углеродисто-марганцевых сталей.

3. TIG (вольфрам-инертный газ) – аргон или гелий используется для защиты и зажигания дуги между заготовкой и неплавящимся вольфрамовым электродом. Этот процесс обычно используется для тонколистовой обработки и точной сварки.

Проектирование и подготовка сварных соединений

Существует два основных типа сварных соединений, известных как стыковые и угловые швы. Схематические изображения этих двух типов сварных швов показаны на рис. 1. Фактическая форма сварного шва определяется подготовкой соединяемой области. Тип подготовки под сварку зависит от процесса сварки и технологии изготовления.

Примеры различных видов подготовки под сварку показаны на рис. 2. Сварной шов должен быть расположен и сформирован таким образом, чтобы он был легко доступен с точки зрения как процесса сварки, так и положения сварки. Детализированная форма сварного шва спроектирована таким образом, чтобы адекватно распределять имеющееся тепло и помогать контролировать проникновение металла сварного шва и, таким образом, создавать прочное соединение. Трудно избежать дефектов, вызванных оператором, таких как непровар и непровар, если подготовка и конструкция шва препятствуют хорошему доступу для сварки.

2. Сварной шов должен быть расположен и сформирован таким образом, чтобы он был легко доступен с точки зрения как процесса сварки, так и положения сварки. Детализированная форма сварного шва спроектирована таким образом, чтобы адекватно распределять имеющееся тепло и помогать контролировать проникновение металла сварного шва и, таким образом, создавать прочное соединение. Трудно избежать дефектов, вызванных оператором, таких как непровар и непровар, если подготовка и конструкция шва препятствуют хорошему доступу для сварки.

Влияние термического цикла сварки на микроструктуру

Интенсивное выделение тепла в процессе сварки влияет на микроструктуру как металла шва, так и основного металла вблизи границы плавления (граница между твердым и жидким металлом). Таким образом, цикл сварки влияет на механические свойства соединения.

Расплавленная сварочная ванна быстро охлаждается, так как соединяемые металлы действуют как эффективный теплоотвод. Это охлаждение приводит к тому, что металл шва имеет микроструктуру кокильного литья. При сварке конструкционных сталей присадочный металл обычно не имеет того же состава, что и основной металл. Если бы составы были одинаковыми, быстрое охлаждение могло бы привести к образованию твердых и хрупких фаз, т.е. мартенсита, в микроструктуре металла шва. Этой проблемы можно избежать, используя присадочные металлы с более низким содержанием углерода, чем основная сталь.

При сварке конструкционных сталей присадочный металл обычно не имеет того же состава, что и основной металл. Если бы составы были одинаковыми, быстрое охлаждение могло бы привести к образованию твердых и хрупких фаз, т.е. мартенсита, в микроструктуре металла шва. Этой проблемы можно избежать, используя присадочные металлы с более низким содержанием углерода, чем основная сталь.

Основной металл вблизи расплавленной сварочной ванны быстро нагревается до температуры, зависящей от расстояния до границы сплавления. Вблизи границы плавления достигаются пиковые температуры, близкие к точке плавления, в то время как материал, находящийся всего в нескольких миллиметрах от него, может достигать лишь нескольких сотен градусов по Цельсию. Исходный материал вблизи границы плавления нагревается в поле аустенитной фазы. При охлаждении эта область трансформируется в микроструктуру, отличную от остального исходного материала. В этой области скорость охлаждения обычно высока, и, следовательно, существует тенденция к образованию структур низкотемпературного превращения, таких как бейнит и мартенсит, которые более твердые и более хрупкие, чем основная масса основного металла. Эта область известна как зона термического влияния (ЗТВ).

Эта область известна как зона термического влияния (ЗТВ).

На микроструктуру ЗТВ влияют три фактора:

- Химический состав основного металла.

- Скорость подвода тепла при сварке.

- Скорость охлаждения в ЗТВ после сварки.

Химический состав основного металла важен, поскольку он определяет прокаливаемость ЗТВ. Скорость подвода тепла имеет большое значение, поскольку она напрямую влияет на размер зерна в ЗТВ. Чем дольше время нахождения выше температуры укрупнения зерна основного металла при сварке, тем грубее структура в ЗТВ. Как правило, высокая скорость подвода тепла приводит к более длительному термическому циклу и, следовательно, к более грубой микроструктуре ЗТВ.

Следует отметить, что скорость тепловложения также влияет на скорость охлаждения в ЗТВ. Как правило, чем выше скорость подвода тепла, тем ниже скорость охлаждения. Величина подводимого тепла зависит от параметров процесса сварки: напряжения дуги, тока дуги и скорости сварки. Помимо скорости подводимого тепла, на скорость охлаждения в ЗТВ влияют еще два фактора. Во-первых, важны конструкция и толщина шва, поскольку они определяют скорость отвода тепла от сварного шва во время охлаждения. Во-вторых, температура соединяемых деталей, т. е. любой предварительный нагрев, имеет большое значение, поскольку определяет температурный градиент, существующий между сварным швом и основным металлом.

Помимо скорости подводимого тепла, на скорость охлаждения в ЗТВ влияют еще два фактора. Во-первых, важны конструкция и толщина шва, поскольку они определяют скорость отвода тепла от сварного шва во время охлаждения. Во-вторых, температура соединяемых деталей, т. е. любой предварительный нагрев, имеет большое значение, поскольку определяет температурный градиент, существующий между сварным швом и основным металлом.

Остаточные сварочные напряжения и деформация

Сильный нагрев, связанный со сваркой, вызывает расширение области сварки. При охлаждении происходит сокращение. Окружающий холодный материал сопротивляется этому расширению и последующему сжатию, что приводит к возникновению поля остаточных напряжений вблизи сварного шва. В металле сварного шва остаточное напряжение носит преимущественно растягивающий характер. Это остаточное растягивающее напряжение уравновешивается сжимающим напряжением, возникающим в основном металле.

Схематическое изображение поля остаточных напряжений, полученное для продольной усадки сварного шва, показано на рис. 3. Растягивающие остаточные напряжения имеют величину до предела текучести в металле шва и ЗТВ. Важно отметить, что остаточные напряжения возникают из-за локальных пластических деформаций материала. Эта деформация может привести к растрескиванию металла шва и ЗТВ при сварке, деформации соединяемых деталей или способствовать хрупкому разрушению в процессе эксплуатации.

3. Растягивающие остаточные напряжения имеют величину до предела текучести в металле шва и ЗТВ. Важно отметить, что остаточные напряжения возникают из-за локальных пластических деформаций материала. Эта деформация может привести к растрескиванию металла шва и ЗТВ при сварке, деформации соединяемых деталей или способствовать хрупкому разрушению в процессе эксплуатации.

Поперечные и продольные сжатия в результате сварки могут привести к деформации, если горячий металл сварного шва несимметричен относительно нейтральной оси изготовления. Типичный угловой поворот в одинарном V-образном стыковом шве показан на рис. 4а. Вращение происходит из-за того, что большая часть сварного шва находится на одной стороне нейтральной оси пластины, что вызывает большее сжимающее напряжение на этой стороне.

Это приводит к искривлению, известному как перекос при изготовлении пластины, как показано на рис. 4b. Деформацию сварного шва можно контролировать путем предварительной настройки или предварительного изгиба узла соединения, чтобы компенсировать деформацию, или путем сдерживания сварного шва, чтобы противостоять деформации. Примеры обоих этих методов показаны на рис. 5.9.0003

Примеры обоих этих методов показаны на рис. 5.9.0003

Проблем с деформацией легче всего избежать, используя правильную подготовку сварного шва. Использование несимметричных двусторонних сварных швов, таких как показанные на рис. 2e и 2i, компенсирует деформации. Деформация с меньшей стороны сварного шва (созданная первой) устраняется, когда больший шов накладывается на другую сторону. Этот метод известен как сбалансированная сварка.

Невозможно точно предсказать искажение геометрически сложной конструкции, но следует соблюдать одно основное правило. Это правило заключается в том, что сварку желательно начинать в центре изделия, а все последующие сварные швы выполнять от центра к краям, что способствует возникновению усадок в свободном состоянии.

Если искажение не контролируется, есть два метода его исправления: сила и тепло. Искажение световых сечений можно устранить простым применением силы, т.е. применение гидравлических домкратов и прессов. В случае более тяжелых секций требуется локальный нагрев и охлаждение, чтобы вызвать термические напряжения, противодействующие уже существующим.

Снятие остаточных напряжений

Наиболее распространенным и эффективным способом снятия остаточных напряжений является нагрев. Повышение температуры приводит к снижению предела текучести и способствует ползучести. Ползучесть снимает остаточные напряжения за счет пластической деформации. Стальные сварные детали обычно нагревают до слабого красного каления (600°C) во время обработки для снятия напряжения.

Скорости нагрева и охлаждения во время этого снятия термического напряжения должны тщательно контролироваться, иначе в сварном компоненте могут образоваться новые модели остаточных напряжений. Существует ограничение по размеру конструкций, с которых может быть снято термическое напряжение, как из-за размера необходимых печей, так и из-за возможности деформации конструкции под собственным весом. Однако возможна термическая обработка отдельных стыков в большой конструкции путем размещения вокруг стыков небольших печей или использования электрических нагревательных элементов.

Другие методы снятия напряжения основаны на тепловом расширении, создающем механические силы, способные противодействовать первоначальным остаточным напряжениям. Этот метод можно применять на месте, но точное знание местоположения остаточных сжимающих напряжений жизненно важно, иначе уровень остаточных напряжений может увеличиться, а не уменьшиться. Чисто механическое снятие напряжения также может быть применено при условии, что оно достаточно для компенсации необходимой пластической деформации.

Далее: Свариваемость конструкционной стали

Вам также может понравиться

| Сварка Сварка фасонная или скульптурная… | Свариваемость конструкционных сталей Если подготовка сварки хорошая и оператор… | Быстроохлаждаемые стали Образование мартенсита и бейнита

Нормализация. |