Идеальный отрезной станок по металлу! – Самодельные станки

Давайте вместе создадим идеальный отрезной станок по металлу.

Здравствуйте уважаемые форумчане!

Небольшое предисловие:

Мы давно занимаемся металлоизделиями. Взяли большой заказ на резку. Понадобилась еще одна маятниковая пила.

Первым делом поехал по магазинам. Весь выбор сводился либо на 220 в ( метабо и макита) с диском на 355 или китайци с диском на 400. Поскольку опыт и в тех и в тех пилах есть, скажу о плюсах и минусах . метабо, макита, девольт, и им подобные имеют очень большой минус в конструкции. у них одна из шестеренок выточена сразу на якоре( роторе) и при закусывании диска часто ломается. и менять приходится весь якорь. по ценам на 2017 год он стоит 3500. а это оч дорого. в общем такие пилы до первого ремонта у нас ходят максимум 4-5 месяцев. ( конечно они себы оправдывают с лихвой , но не очень интересно когда станок становиться во время разгара работы) по стоимости такая пила на 2017 г в Ставропольском крае примерно от 11 000 до 16 000р.

в китайцах такого минуса нет. у них идет ременная передача, и при закусывании диска просто проскальзывает ремень.

, но есть другие недостатки: двигатель на них как правило стоит 2.2 квт, и если пилить толсту. заготовку или швелер , движок становиться. и плюс как правило станина у них из чугуна, и немного хрупковата, были случаи что у реят упал швелер и ракололась платформа. ( правда это было в соседнем цеху) по стоимости на 2017г такие пили примерно у нас 25000-35000 руб

Сами мы пользуемся на монтажаж макитами 2414 NB В цеху самодельными. По ремонту самодельная за 5 лет ни разу не поломалась . поменяли только ремни раза 4 может 5. и ВСЕ.!!!

Так что Давайте вместе придумаем идеальный станок, а мы его сделаем, и выложим отзыви и чертежи.

P/S/ Подобную тему буду вести на форуме ост металл . Думаю совместными усилиями мы сделаем это.

Отрезной ножовочный станок по металлу: делаем своими руками » Подсобка.

com

comСамодельный ножовочный отрезной станок по металлу: подробные фото изготовления с описанием.

Приветствую! Хочу показать ещё один вариант изготовления отрезного станка по металлу. Идея смастерить данный станок созрела у автора, когда ему на глаза попалась старая задняя ступица от автомобиля ВАЗ 2109. Дополнительно потребовался передний тормозной диск.

И тут всё началось. То, что получилось в итоге – достойно внимания, отличный вариант который пригодится в мастерской. Станок рассчитан под стандартное полотно, а значит, его всегда можно заменить в случае поломки.

При всём этом, конструкция имеет небольшие размеры, что тоже немало важно при установке в небольших помещениях. Все размеры автор подбирал под себя и продумывал по ходу процесса изготовления, но это не значит, что вы не сможете повторить.

Конструкция не сложная, в этом можно убедиться по фото, так же автор дает некоторые размеры материалов и деталей, и демонстрирует это в ключевых моментах.

Материалы для изготовления станка:

- * задняя ступица от ВАЗ 2109,

- * передний тормозной диск, так же вазовский,

- * мотор либо от стиральной машинки, либо аналог,

- * профильная труба 80х40 мм,

- * профильная труба 60х40 мм,

- * профильная труба 25х50,

- * квадрат 12х12 мм,

- * болты, шайбы, гайки,

- * подшипники,

- * полотно (у автора по металлу),

- * краска по металлу,

- * листовой металл толщиной 2-2,5 мм.

- * отрезок металлического уголка (для упора).

Изготовление отрезного станка

Начинаем с подготовки всех необходимых деталей. Диск и ступицу очищаем от ржавчины. Затем нарезаем в нужные размеры трубы и квадрат. Размеры перечислять не буду, все они указаны на фото.

Затем нарезаем в нужные размеры трубы и квадрат. Размеры перечислять не буду, все они указаны на фото.

На этом этапе автор берет заготовку из трубы 80х40 мм длиной 47 см, на широкой стенке по середине размечает проем. Затем зажимает деталь в тисках и болгаркой врезает окно под нижнюю часть ступицы. Устанавливает ступицу без фланца и диска, маркером ставит метки, как показано на фото.

По ним сверлит отверстия, сначала сверлом по меньше затем увеличивает под болты, если не ошибаюсь, М10, может М12. Этими болтами фиксирует внутри трубы ступицу и закрепляет на ней фланец и диск. Первый узел станка готов.

Далее мастер берет два отрезка трубы 60х40 по 7 см, размечает их, как показано на фото.

), шайбы, болты, гайки и резьбовые шпильки.

), шайбы, болты, гайки и резьбовые шпильки.Затем собирает всё воедино. К тому, что получилось автор приваривает отрезок трубы 25х50 мм. Вот что у него в итоге получается. Как раз таки этот момент автор опустил, но думаю по фото и так всё понятно, а по видео, тем более. Аналогично автор собрал ещё одну такую деталь. Это направляющие.

Заготовки мастер, слаживает в виде прямоугольника, один на один. Затем к длинным сторонам, по середине, приставляет отрезки труб 50х25. После примерки всё сваривается с помощью магнитных угольников, чтобы выдержать идеально ровный угол. После сварки все швы обрабатываются болгаркой с зачистным кругом.

снова возвращается к ранее подготовленному узлу. На него устанавливает направляющие. В них устанавливает крестообразную деталь, изготовленную в предыдущем шаге. Всё подгоняет на нужный уровень. Затем направляющие привариваются.

Раму сварил из обрезков труб, видимо тех, которые остались после нарезки основных деталей. Размер основания подбирается относительно уже готового, ранее собранного узла.

Как вы уже поняли из основного фото в начале, станок (точнее рабочая часть) будет приводиться в движение мотором через ремень. Мотор есть, но его нужно закрепить. Для этого мастер вырезал из листового металла, толщина примерно 6-8 мм, вот такую деталь, наварил на нее направляющие из прутка 10х10 мм.

Вот собственно станок и готов. Дополнительно на основании, на барашковые винты, закрепил упор из уголка. Чтобы балку было легче поднимать/опускать, установил амортизатор.

Затем испытал станок в деле, со швеллером станок справился на отлично, рез получился идеально ровный.

Видео: пошаговое изготовление отрезного станка:

Популярные самоделки на нашем сайте

Отрезной станок по металлу своими руками

Отрезной станок по металлу своими руками для мастерской

Дисковый отрезной станок по металлу своими руками

Самодельный ножовочный станок по металлу

Токарный станок по металлу своими руками

Отрезной станок своими руками

Отрезной станок своими руками

Отрезной станок из болгарки своими руками

Отрезной станок из болгарки своими руками

Отрезной станок своими руками для домашней мастерской

Насадка на болгарку для шлифовки: делаем своими руками

Делаем плетень своими руками: фото, видео

Плавный пуск для осветительных ламп, делаем своими…

Кругорез по металлу своими руками

Ножницы по металлу своими руками: чертежи

Источник

Как сделать самодельный фрезерный станок по металлу своими руками?

Домашний станок для фрезерования – незаменимое оборудование для обработки металла и других материалов своими руками. Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Если задаться целью, можно соорудить мини-копию промышленного оборудования, значительно сэкономив на комплектующих, при этом станок можно дополнительно наделить и токарными функциями. Самодельный фрезерный станок по металлу изготавливается достаточно несложно, в процессе изготовления необходимо лишь запастись терпением и иметь под рукой подробные чертежи, свойственные серийному оборудованию.

Самодельный фрезерный станок по металлу своими руками

Домашний фрезер является отличным помощником для обработки металлических или деревянных изделий в тех случаях, когда использование ручного инструмента не принесет желаемого результата. Можно в таком случае обратиться в мастерскую, но такие услуги не всегда стоят дешево. Обладая определенными навыками, можно собрать своими руками фрезерный станок по металлу простейшего типа или более сложную модель. Соответственно, у более простого типа станка, собранного на основе обычной дрели, функционал будет скромнее, чем у более сложного, оснащенного большим количеством комплектующих и работающего на основе электродвигателя. Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Если следовать инструкциям и чертежам, на основе которых собирают промышленные образцы фрезеров, для домашней мастерской можно соорудить станок, способный выполнять сложные технологические операции: вырезать изделия из металла или дерева, обрабатывать поверхности различной конфигурации, изготавливать пазы, фальцы, шлицы и т.п. При сборке станка можно опираться на видео-инструкции, которые можно найти в большом количестве в интернете.

Фрезерный станок по металлу своими руками чертежи

Основой фрезеровочного станка является станина, которая должна быть жестко закрепленной и достаточно прочной для того чтобы выдерживать необходимую нагрузку. [/wpmfc_cab_si]

Вторым важным элементом является ручная дрель или электродвигатель, выполняющие функцию привода для рабочего инструмента, которым служит остро заточенная фреза. Для фиксации заготовок из металла или дерева, а также их размещения для обработки используется фрезеровочный стол, оснащенный специальными креплениями. Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Все комплектующие должны быть высокого качества, поскольку от этого будет зависеть эффективность работы станка. Мощность фрезера, так же, как и его производительность, зависят от мощности привода и максимального числа его оборотов. Минимальная мощность домашнего станка должна составлять 500 вт, а для работы с более твердыми металлами понадобится двигатель мощностью 1,2-2 квт.

Работа оборудования может осуществляться вручную или автоматически. Второй тип станка оборудован модулем ЧПУ, позволяющим свести к минимуму участие человека при обработке, заточке и прочей работе с металлом.

Мини-фрезерный станок по металлу своими руками

Мини фрезерный станок по металлу своими руками

Мини- фрезер ручной сборки состоит из электропривода из дрели, прикрепленной к станине. Чтобы собрать мини-фрезер, понадобятся следующие материалы:

- Металлические уголки № 25

- Швеллер

- Автомобильный домкрат

- Квадратная труба профилем на 20

- Штырьки из металла для осей

- Плотная фанера

- Конус Морзе

- Электропривод мощностью 400 вт

- Сверлильный патрон

Первым делом необходимо изготовить станину из швеллера, в итоге должна получиться сварная конструкция в виде буквы П. Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Далее, из металлического уголка, который прикрепляется болтами к колонне, изготавливаются вертикальные направляющие для передвижения фрезерной консоли. Непосредственно вертикальное передвижение консоли фрезера будет осуществляться с помощью автомобильного ромбовидного домкрата по амплитуде в 10см. Направляюще консоли изготавливаются из профильной трубы, к которой прикрепляются штырьки из металла с резьбой. Амплитуда перемещения вбок составляет 13 см, а по горизонтали – примерно 9 см.

Из толстой фанеры изготавливается рабочий стол, который закрепляется к металлическому каркасу винтами. Чтобы добиться максимальной прочности рабочей поверхности, фанеру облицовывают текстолитом. Для этого вырезается заготовка в соответствии с размерами фанеры с припусками 25 мм. На текстолитовую деталь, а также на поверхность фанеры наносится клей, после склеивания процедура повторяется на оборотной стороне.

Из уголка и профильной квадратной трубы нужно сварить тиски, которые устанавливаются на столешницу, прикрепляясь саморезами. К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

К приваренным перемычкам в станине прикрепляется дрель шпинделем книзу. К нему присоединяется конус Морзе со сверлильным или цанговым патроном. С помощью такого мини-агрегата можно обрабатывать или изготавливать изделия из мягких металлов – бронзы, алюминия.

Данная модель фрезера отличается тем, что сама дрель неподвижна, а перемещается только консоль с деталью. Существует второй вариант подобного фрезера, когда изделие находится неподвижно, а дрель перемещается с помощью лифта вдоль станка. Чтобы изготовить лифт, необходимо вырезать из текстолита опорную пластину, установить на столешницу. К пластине прикрепляется пара параллельных стоек, по которым будет передвигаться каретка (с помощью толкающего механизма) с прикрепленным мини-фрезером. Лифт должен быть устойчивым, жестким, чтобы не возникало ни малейшего люфта, который может испортить изделие при обработке.

ЧПУ фрезерный станок по металлу своими руками

Чпу фрезерный станок по металлу своими руками

Станок ЧПУ технологически является более сложным, чем мини-фрезер, инструментом, состоящим из следующих комплектующих:

- Шарико-винтовая передача

Она используется для изменения вращательных движений в возвратно-поступательные и наоборот.

- Вертикальные, поперечные и продольные направляющие.

Они предназначены для приведения в движение портала со шпинделем по вертикали, рабочего стола вправо-влево и передвижения его по станине.

- Основание для крепления всей оснастки.

- Шпиндель, в котором закрепляется фреза для обработки металлических изделий.

- Рабочая поверхность (стол)

- Охлаждающая система для фрезы и шпиндельного узла.

ЧПУ-фрезер работает с помощью программного обеспечения, установленного на компьютер. В программе создается будущее изделие, рассчитывается в специальные коды, распознаваемые контроллером. Затем команда поступает к шаговым двигателям, которые перемещают шпиндель или фрезер в соответствии с контурами заготовки. Сам станок собирается по следующим этапам:

- Первым этапом сборки чпу фрезера является сборка электропривода и станины, на которой будут располагаться комплектующие и сам станок. Она должна иметь прочную и жесткую конструкцию, располагаться на ровной поверхности.

Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов.

Мощность электропривода станка с чпу должна составлять 1-2 квт. В его роли можно использовать стационарный электромотор или электропривод из любого мощного ручного инструмента с большим количеством оборотов. - Устанавливается фрезеровочная консоль, колонны, все направляющие и шаговые двигатели. На этом этапе необходимо следить за тем, чтобы скольжение по направляющим производилось плавно и гладко. Кроме того, на этом этапе сборки чпу фрезера проверяется надежность крепления всех механизмов и их работоспособность. Название и точное количество необходимых элементов необходимо смотреть в точной инструкции и чертежах.

- На заключительном этапе проверяется работоспособность всего станка в целом перед установкой программного обеспечения.

- Элементы контроллера подсоединяются друг к другу в соответствии со схемой, подключаются к компьютеру, на котором установлено программное обеспечение и все необходимые драйверы. Когда программное обеспечение будет установлено, необходимо загрузить нужные эскизы деталей.

После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

После этого выбирается нужный материал, устанавливаемый на рабочую поверхность, а также тип фрезы для этого материала.

Работа на оборудовании должна производиться только после ознакомления с правилами техники безопасности. Это касается как чпу фрезера, так и мини-агрегата. Во-первых, необходимо использовать средства защиты глаз и открытых частей тела от попадания металлической стружки. Во-вторых, нужно следить за тем, чтобы фрезерный узел не перегревался, иначе он может разлететься на куски, причинив вред здоровью. В-третьих, вся электроника и сеть должны иметь заземление, а электрическая сеть должна быть защищена от возникновения короткого замыкания.

Фрезерный станок по металлу своими руками: видео

Делаем торцевую пилу своими руками – Sam-Sdelay.RU – Сделай сам!

Отрезной станок по металлу

Давно хотел соорудить себе в мастерскую абразивно – отрезной станок для резки металла. Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно . Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах.

Резать металл болгаркой не всегда удобно. С резкой листовой стали болгарка справляется отлично, но вот ровно отрезать уголок и профильные трубы болгаркой получается долго и не всегда удобно . Необходимо произвести разметку по всем сторонам и отрезать заготовку по одной стороне. Резка производится на земле в согнутом положении тела, придерживая заготовку ногой. Спина устает и искры летят во все стороны. А ровно отрезать круглую трубу еще сложнее и дольше. Удобнее это делать на отрезном станке по металлу, когда нет необходимости нагибаться, а заготовка надежно и безопасно закреплена в станке. Очень удобно на таком станке изготавливать навес из сотового поликарбоната или автоматические ворота. Станок был изготовлен из «того, что было под руками». Я рассказываю и показываю Вам, что получилось у меня, а Вы вносите свои поправки и делаете станок еще лучше из «того, что под руками» у Вас. Подробно описывать весь процесс изготовления я не считаю целесообразным, сделаю лишь акценты на важных (по моему представлению) моментах.

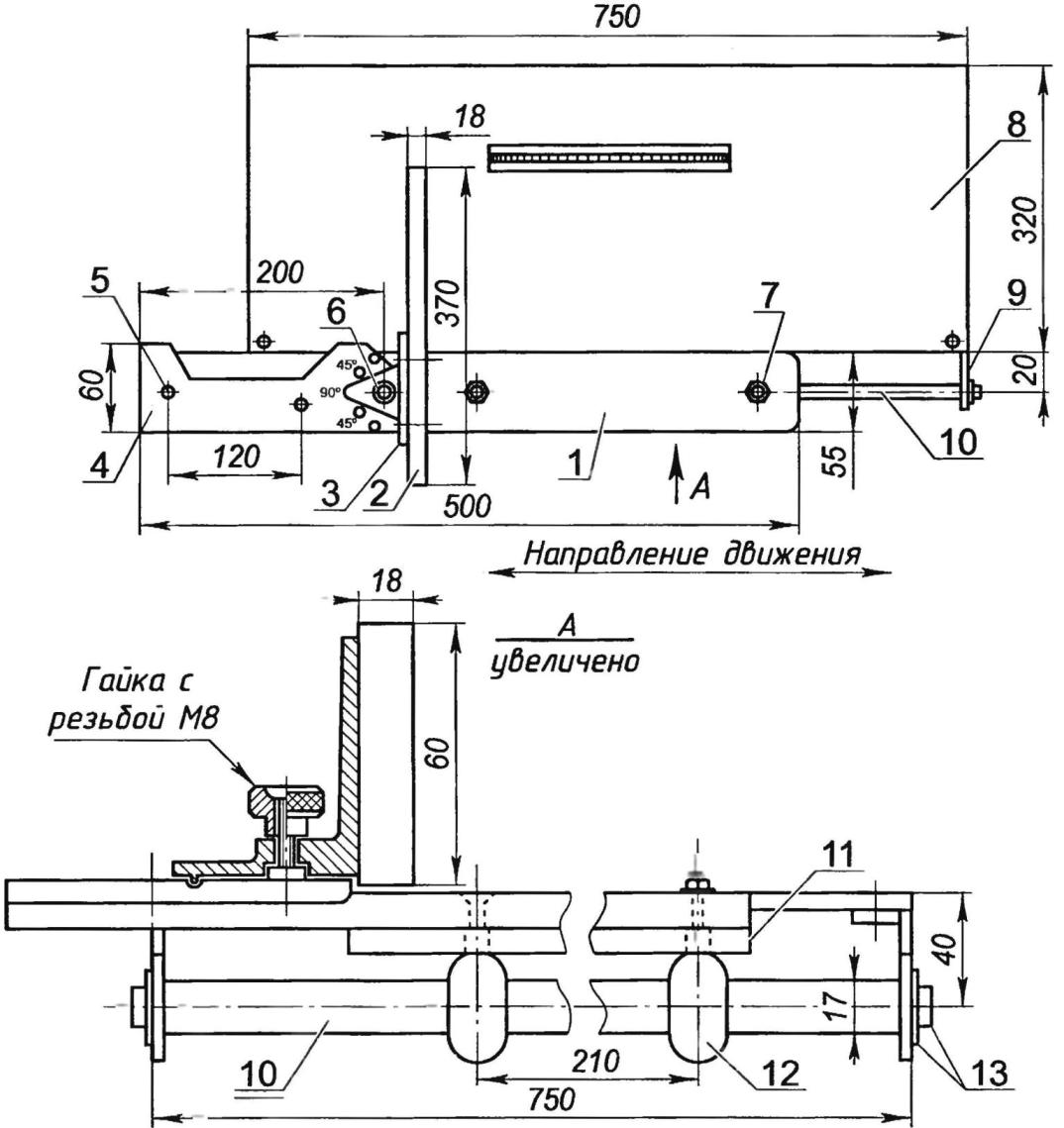

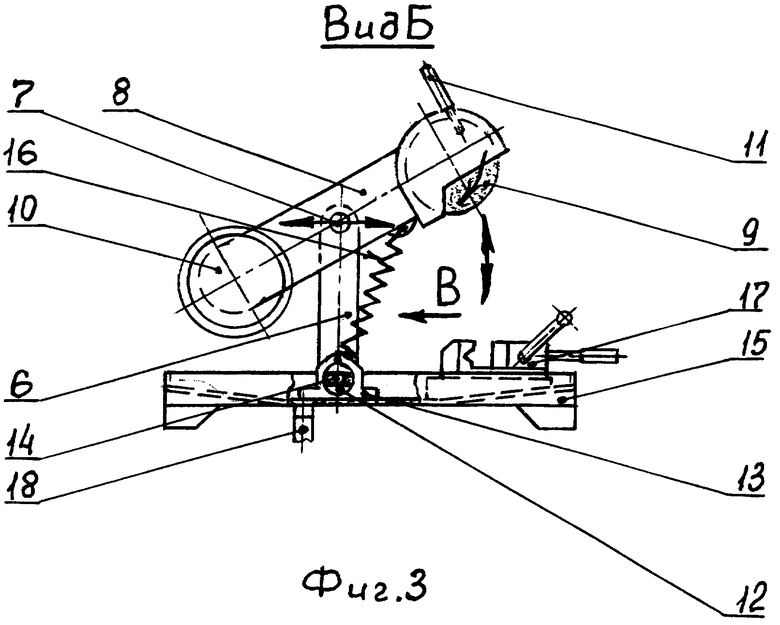

Процесс изготовления нужно выполнять в следующем порядке:

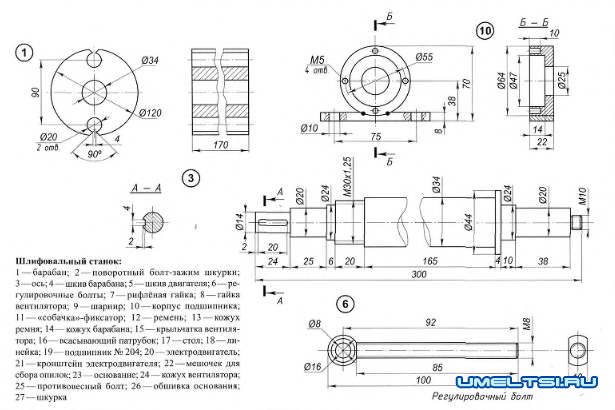

- Изготовление вала, на котором будут установлены отрезной диск и шкив привода. Сборка всего узла и установка его на маятник ( маятником я называю верхнюю, подвижную часть станка, на котором установлен отрезной диск и двигатель).

- Установка двигателя. Соединение двигателя с валом отрезного диска приводным ремнем.

- Изготовление защитных кожухов для отрезного диска и приводного ремня.

- Изготовление вала крепления маятника

- Изготовление рамы станка с устройством для закрепления заготовки, искроуловителем, подготовкой для установки электрики…

- Установка маятника на раму.

- Электропроводка.

- Пробный пуск. Регулировка и отладка.

Я изготавливал станок в другой последовательности и столкнулся с постоянными переделками и подгонками, из-за чего процесс затянулся. Если бы я сейчас решил изготовить станок, то делал все в таком порядке.

Перед тем как начать изготовление отрезного станка, я изучил опыт других людей, из которого понял, что:

- двигатель необходимо устанавливать не меньше 3 кВт. если отрезной диск будет 400 мм.

- обороты диска должны быть не меньше 3000 в минуту.

- на валу диск удобнее расположить справа, а приводные шкивы слева, это не позволит гайке крепления отрезного диска отворачиваться при работе.

- подшипники для вала отрезного диска подойдут и 205 и 204 (я использовал 205)

Двигатель я установил 3-х фазный, так как располагаю в мастерской напряжением 380В. Если у Вас напряжение 220 В. в этом случае Вам придется устанавливать пусковые конденсаторы, информации как это сделать в интернете много.

Далее смотрим фотографии процесса изготовления.

Защитный кожух поднимается для замены использованного диска новым. Для этого нужно сверху открутить всего один болт М8.

Возможность регулирования наклона коромысла при помощи пластин металла. Подшипники на этот вал я не стал устанавливать, а просто просверлил сверху отверстия для смазки и заглушил их болтами М6.

Тиски для зажима заготовки я позаимствовал у старого отрезного станка заводского производства, но мне пришлось их немного переделать. У этих тисков гайка прижимного винта может разделяться на две половинки , это очень удобно при установки и снятии заготовки.

Возвратный механизм можно не делать, достаточно просто изменить центровку вала коромысла.

Искроуловитель. Процентов 97 всех искр попадают в съемный контейнер. При помощи упорного болта(снизу) можно регулировать максимальный угол наклона.

Как рассчитать необходимый диаметр шкивов.

Будем исходить из того, что отрезной диск должен вращаться со скоростью 3000 об./мин. На дисках нанесена информация о максимально допустимой скорости вращения 4400 об/мин. Так что Вы сами решайте с какой скоростью у Вас будет вращаться диск, главное чтобы не больше 4400 об/мин.

Для расчета диаметров шкивов необходимо знать :

- обороты вращения двигателя

- обороты вращения вала отрезного диска

Пример расчетов:

Двигатель у нас вращается со скоростью 1500 об./мин.

Как подобрать пилу

Безусловно, когда имеется стаж работы, и вы не желаете инвестировать в покупку большие средства, можно изготовить такой станок собственноручно. При приобретении пилы для него примите во внимание:

- Покупайте устройство с защитой, которая обязана закрывать диск не только в спокойствии, но и во время работы.

- Подбирайте массу и габариты устройства с учетом собственных целей. С объемным взаимодействовать будет труднее, устанете уже после получаса деятельности.

- Учитывайте удобство пилы, чтобы при ее помощи вам было комфортно трудиться.

- Учитывайте диаметр диска (не больше метки в 0,2 м). Исследуйте размеры разреза – при распиле объемных частей необходимо подбирать размер больше.

- Проследите, чтобы вращательный блок и станина были хорошего качества.

Самодельный отрезной станок с электродвигателем

Отрезной станок по металлу — незаменимый инструмент в домашней мастерской, слесарном цехе, на строительной площадке. Производится немало промышленных моделей этих инструментов, но цена их порой не доступна не только частному мастеру, но и небольшому предприятию. Выход есть — отрезной станок по металлу своими руками сделать совсем несложно. Для этого необходимы только определенные навыки работы со сварочным аппаратом, слесарным инструментом, и некоторая квалификация электрика. Из материалов тоже не понадобиться ничего дефицитного, или недоступного в свободной продаже.

На заметку!

Под обработкой дерева подразумевается и его раскрой (распиловка). Иногда при изготовлении штучных деталей приходится заниматься их подгонкой по месту установки еще до того, как приступать к шлифовке образца. Некоторые «умельцы» (а их и среди знакомых, и в интернете немало) советуют использовать для таких операций диски от циркулярной пилы. Категорически запрещается! Вот лишь основные причины, по которым этого делать нельзя.

- «Болгарка» – машинка высокоскоростная. И хотя металл, из которого изготовляются отрезные диски, прочный, в таком режиме он долго не выдерживает. Точнее, режущие кромки (зубцы), которые фиксируются методом напайки. При интенсивной работе они отваливаются и разлетаются в стороны, причем с огромной скоростью. Последствия спрогнозировать несложно.

- Не все диски по размеру (в первую очередь, внешнему диаметру) подходят для установки на УШМ. Значит, придется демонтировать защитный кожух

. То же самое – о безопасности работника можно забыть. - Структура древесины (даже твердой породы) достаточно рыхлая. Следовательно, велика вероятность, что пильный диск по причине постоянной вибрации может зажать. Как поведет себя «болгарка» в подобной ситуации, учитывая ее мощность и обороты, предсказать не возьмется никто. Но то, что она довольно легко вырвется из рук – однозначно.

- Постоянные изменения режима (по той же причине – вязкости пиломатериала) приводят к систематическому перегреву двигателя УШМ. При таком использовании «болгарка» долго служить не будет.

Именно поэтому обработка дерева с ее помощью производится только поверхностная – грубая зачистка, шлифовка, браширование. А для раскроя следует использовать пильные инструменты и механизмы (ножовка, циркулярка, эл/лобзик и так далее).

Торцовочная пила по дереву Makita LS1040 (255мм) Код: 247086 Артикул: LS1040 18 634 р. Жесткая конструкция для аккуратной распиловки древесной породы, пластмасс и профиля из тонкостенного алюминия Косой рез на лево (0-45°) Поворотная линейка обеспечивает комфортную поддержку прута Система электронного торможения мотора Поворот пилы в горизонт…

Post Views: 0

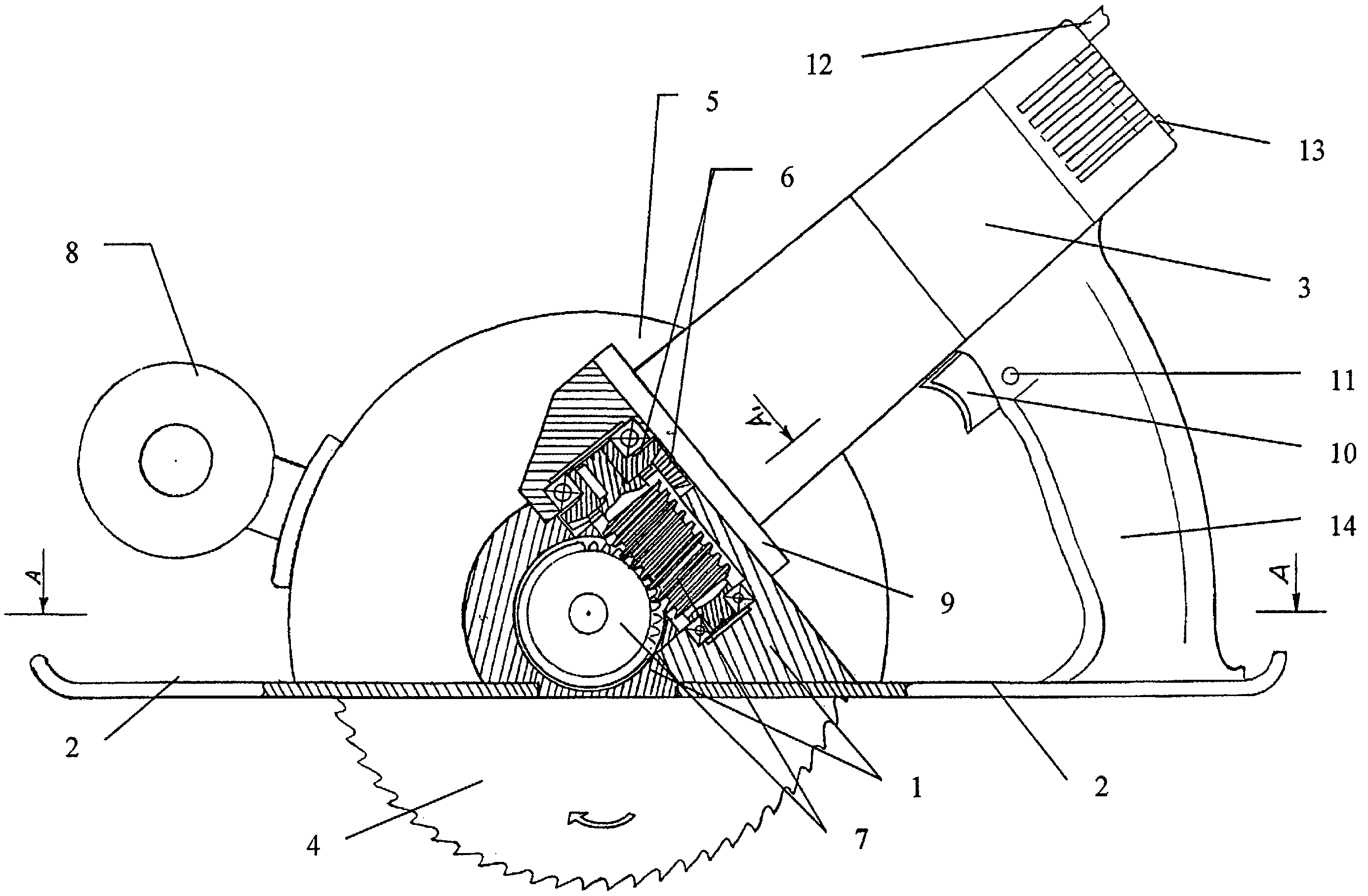

Торцовочная пила чаще всего представляет собой дисковую пилу, особенности строения которой позволяют с лучшим эффектом пилить под тем или иным углом многие материалы, включая металлы.

Сегодня мы расскажем, что представляет собой торцовочная пила, каковые ее характеристики, как можно ее собрать своими руками и что учитывать при выборе готовых моделей. О том, чтобы собрать торцовку своими руками, стоит задуматься, ведь это позволит сэкономить вам массу денежных средств.

Материалы и инструменты

Для работы понадобится:

- болгарка;

- сварочный аппарат;

- дрель;

- набор плашек, метчиков, гаечных ключей.

Купить придется электрический двигатель мощностью 1,5-2 кВт однофазный или трехфазный. Кроме того понадобятся два шкива, вал, подшипники 204 или 205, металлический уголок, листовая сталь толщиной 2-4 миллиметра. Когда все это будет собрано, начинается собственно изготовление станка.

Чертежи можно сделать самому, используя материал из интернета, или воспользоваться готовыми, например этими. Но опыт показывает, что лучше всего адаптировать чертежи под те материалы, которые есть у вас в наличии. Как правило, конструкции сделанные своими руками, лучше всего работают тогда, когда вы их «подгоняете» под себя. Естественно, при этом следует соблюдать определенные правила и требования, которые выдвигаются к инструменту повышенной опасности, каким выступают отрезной дисковый станок или маятниковая пила, как самодельные, так и промышленные.

Большинство отрезных станков по металлу, которые изготовляются своими руками, принадлежат к маятниковому типу. Ленточные станки более сложные в изготовлении, но их можно сделать в условиях небольшой мастерской или металлообрабатывающего цеха. Пока что остановимся на наиболее удобной разновидностью отрезного станка — дисковом. Общую конструкцию можно увидеть на видео.

Он состоит из нескольких основных узлов:

- электродвигателя;

- маятника;

- механизма привода;

- отрезного диска;

- рабочего стола.

Рассмотрим их по отдельности.

Собираем стол своими руками

Сборку инструмента можно условно поделить на работу с несколькими её частями. К основным её составляющие относят каркас, боковые расширения, боковые упоры, прижимные пластины и основание-платформа для пилы.

Рассмотрим каждую часть по порядку важности.

Каркас

Каркас изделия лучше всего изготавливать из металлического профиля (алюминия либо стали), а его сечение обычно выбирают из существующего ассортимента в магазине. Размеры каркаса, как основополагающие для стола, обуславливаются свободным пространством вокруг, габаритами режущего элемента и разновидности изделия (не перемещаемый или мобильный).

В соответствии с габаритами рассматриваемой вами пилы, в конструкции каркаса откладывают уровень нижней линии потенциального пропила и возможность изменения положения пилы на станине.

Боковые расширения

В ходе взаимодействия с особенно габаритными материалами в столе предусматривают установку боковых расширений из металла, прочного листа пластика либо древесины. По завершении обработки, благодаря своей конструкции, они опускаются по бокам установки.

Можно изготовить модель не с выдвижными, а убираемыми расширениями, например, на полку внутри стола.

Боковые упоры

Для облегчения процесса фрезерования на самодельном столе закрепляют параллельные боковые упоры.

Часто их выполняют из досок и пластика, но мы рекомендуем использовать в качестве упоров металлические уголки с зажимными элементами.

С их помощью происходит крепление уголков на рабочем торцовочном столе.

Прижимные пластины

В качестве прижимных пластин на столе выбирают металлический профиль и оснащают его устройством для жёсткой фиксации с поверхностью. Установка пластин происходит следующим образом: один элемент размещается под рабочей поверхностью, а второй – над ней. Далее затягивается болтовое соединение, крепко сжимая материалы между собой.

Монтаж пилы

После сборки металлического каркаса и сборкой расширений, упоров и прижимных пластин можно приступать к завершающему этапу. Монтаж торцовочной пилы заключается в размещении её на основание-платформу и скреплении деталей шурупами.

Проверка надежности

Заключительным этапом является проверка целостности и общей надежности торцовочной стола.

Убедитесь, что станина неподвижна, роликовая подставка, если она есть, и любой другой поворотный механизм работают правильно, а у пилы при включении в сеть не возникает затруднений в распилке.

Общую надёжность стола оценивают при помощи пробного выполнения работы.

Оснастите любой из двух станков этими простыми расширениями для поддержки длинных заготовок, оборудованными передвижными упорами.

Двигатель

В зависимости от требуемой мощности металлорежущего станка и сферы его использования выбираем мощность двигателя. Она должна находиться в диапазоне 1,5-3кВт. Если вы планируете использовать отрезной станок в условиях домашней мастерской, небольшого металлообрабатывающего цеха, где резка профильной трубы, арматуры, уголка или иного проката производится относительно редко, а качестве заготовок применяется тонкостенный металл, по мощности в полтора киловатта вполне хватит. Для мелкосерийного производства, работы на строительной площадке, или изготовления каркасов любого назначения потребуется более мощный двигатель.

Привод

В качестве механизма привода удобнее всего использовать ременную передачу. Для этого придется найти два шкива одинакового диаметра. Один из них насаживается на валу двигателя, второй — на приводной вал отрезного диска. Вал диска устанавливается на двух подшипниках. Лучше всего использовать схему, когда механизм привода расположен слева облака крепления диска. Так удобнее работать, и соблюдаются правила безопасности. Прижимная гайка крепления диска не будет подвергаться риску отворачивания.

Для натяжения приводного ремня двигатель закрепляется у тыльной части маятника на 4 болтах, расположенных в продольных прорезях. Он может смещаться в направлении центральной оси станка (перпендикулярно оси вращения вала двигателя) на 5-7 сантиметров. Это позволит поддерживать необходимое натяжение ремня и предотвратить его проскальзывание. Так же легче будет произвести замену ремня, если предыдущий придет в негодность

Пошаговое руководство

Разберем последовательность действий при переделывании циркулярки в торцевую пилу. Особенностью «паркетки» является ее характерный ход. Двигать ею нужно вдоль поверхности разрезаемого материала, но никак не вертикально. Поэтому станок будет представлять их себя базис, который во-первых, позволит позиционировать и крепить заготовку, а во вторых, на нем есть основание с ограничителями, вдоль которого будет перемещаться циркулярная пила в устройстве (паркетка).

Подготовка основания

Основанием торцовки из циркулярки является прямоугольный лист толстой фанеры или ДСП, не деформированный. К основанию в дальнейшем будет жестко прикрепляться полка для движения циркулярной пилы.

В листе основания (в столе) нужно сделать прорезь для свободного прохождения пильного диска. Диск должен полностью разрезать заготовку, позиционированную на поверхности стола, поэтому пильные зубья должны заходить глубже его поверхности, но при этом диск должен свободно вращаться. Рекомендуется даже сформировать стол из двух листов ДСП или фанеры, прикрепленных друг к другу плашмя: тогда в верхнем листе нужно будет сделать сквозную поперечную прорезь для свободного движения пильного диска.

Определение высоты полки для поперечного движения

Если работающий на станке правша, то полка для циркулярной пилы должна быть расположена по правой кромке стола, чтобы была возможность закрепить на столе заготовку.

Следует отрегулировать выступ на циркулярной пиле на максимум и замерить, на какой высоте над столом нужно расположить полку для поперечного движения циркулярки, чтобы зубья ее пильного диска не задевали стол. Этот замер фактически определит максимальную толщину заготовок.

Конструирование полки

На поверхность стола относительно прорези следует закрепить саморезами фрагменты ДСП или толстой фанеры, нарастив их, прикручивая друг к другу, до ранее замеренного уровня высоты позиционирования циркулярной пилы.

Следует учесть, что на самом последнем уровне пойдет слой ДСП, который будет формировать полку для движения циркулярной пилы. Так что, наращивая высоту, следует помнить о толщине ДСП последнего слоя.

Полка для движения циркулярки состоит из двух частей, симметрично расположенных относительно линии пропила для свободного хождения диска. Фактически должны получиться 2 «моста», выставленных параллельно друг другу через пространство для пильного диска и правой кромке стола в самой правой части этого стола.

Выставление ограничителей

Когда полка для циркулярной пилы сформирована, то следует спозиционировать на ней эту самую пилу и разметить так, чтобы зубья диска попадали в вырез под них, но и при этом ничего не задевали. Следует отметить габариты корпуса на полках – именно по этим отметкам в дальнейшем нужно будет выставлять ограничители для движения циркулярной пилы.

Эти ограничители следует сделать из обрезков ДСП или толстой фанеры. Шириной они должны быть не менее 5 см. Их главная особенность – максимально ровная кромка, вдоль которой будет происходить перемещение циркулярной пилы. Ограничители следует выставлять так, чтобы циркулярная пила ходила вдоль них плотно и ровно, без какого-либо люфта.

Для этого рекомендуется выставить их изначально на клей, и пока он не схватился, протестировать хождение торцующего прибора. Если все выставлено верно, то ограничители (или направляющие) следует зафиксировать саморезами, прикрутив их к полкам. Так как направляющие имеют ширину 5 см, то ширину полок рекомендуется брать не менее 10 см.

Выставление направляющих для заготовок

Это должна быть полоска из ДСП или толстой фанеры, только здесь шириной уже не менее 10 см, так как у нее будет гораздо большая длина – направляющая должна быть длиннее стола на 20%, чтобы всегда была возможность закрепить ее струбциной в двух местах. Она устанавливается ближе к передней кромке стола под нужным углом к прорези для пильного диска, и закрепляется струбцинами.

Фиксировать на саморезы направляющую не нужно вовсе, так как в этом случае пропадет возможность корректировать угол отреза в случае необходимости. Направляющая для заготовок, естественно, должна быть одна, так как вторую просто невозможно будет закрепить струбциной в 2 местах. При работе на такой торцовке, заготовку нужно плотно прижимать к предварительно зафиксированной направляющей одной рукой, а другой (правой) производить отрезание заготовки циркулярной пилой.

Консоль (маятник)

Консольная часть отрезного станка по металлу — одна из самых важных. Помимо того, что она должна быть тщательно сбалансирована, надежно сварена с соблюдением всех необходимых размеров, она еще должна двигаться строго перпендикулярно рабочему столу. Основанием крепления маятника являются две вертикальные стойки с прорезями под маятниковую втулку (диаметр 10-12 мм). Сделать их лучше всего из стального квадрата 40х40 миллиметров. Высота приблизительно 80-100 миллиметров, но можно и рассчитать свой вариант.

В отверстия стоек горизонтально устанавливается вал-втулка к которому приваривается коромысло, состоящее из двух рычагов, соотношение которых один к трем. На коротком плече приваривается площадка под установку электродвигателя. На длинном плече вал привода отрезного круга. Соотношение длины рычагов приведено примерное, его нужно рассчитать так, чтобы в нерабочем положении вес двигателя перевешивал вес пильной части в собранном виде (с защитными кожухами). Для приведения диска включенного станка в соприкосновение с металлом необходимо приложить небольшое, но ощутимое усилие.

Для удобства работы к нижней части площадки двигателя прикрепляется возвратная пружина, а угол отклонения маятника вверх регулируется тросом или цепью, закрепленной одним концом к столу, а вторым — к нижней части длинного рычага.

Фото верстаков своими руками

Столик для торцовочной пилы. Идея достаточно оригинальна и я тоже взял ее на вооружение — буду делать себе нечто аналогичное, причем не только для торцовки, но и для сверлильного станка..

Итак, столик изготовлен из досок, оставшихся от старых паллет. По мне, так фанера была бы проще в исполнении, но Владимир остановился именно на досках (тем более, что их ему «подогнали»).

Доски собираются в щиты, а из щитов с помощью клея и саморезов собирается вот такая тумба. Верхний горизонт в ней заглубляется относительно стоек. Опоры желательно делать колесными (я так и сделаю))

Делается это для того, чтобы рабочий стол установленной на него торцовочной пилы (Bosh GCM 800 SJ) был на одном уровне с краями столика. На боковые стойки посредством рояльных петель крепим два «крыла». Их длина совпадает с высотой стоек. В сложенном состоянии они не занимают места.

НА этом фото виден упор, закрепленный на «крыле» он является логическим продолжением штатного упора торцовки. Закреплен на откидной подставке жестко, неподвижно, с другой стороны все точно так же.

Теперь фото в разложенном состоянии. Удлиннители опираются на откидной упор, который крепится к вертикальной стойке. Это сделано из соображений исключения опоры на пол, так как последний очень не ровный.

Рабочая поверхность торцовки удлиннилась многократно при скромных габаритах всей системы в сложенном состоянии.

Инструмент, предназначенный для разрезания всевозможных видов материалов и поверхностей под определённым углом, называется торцовочной пилой. Его применяют при обработке дерева, кафеля, пластиковых, а также металлических и многих других строительных изделий.

При работе с таким тяжёлым инструментом можно значительно облегчить выполнение строительных задач, если использовать специальный стол для торцовочной пилы. На производстве без этого просто не обойтись, но и в домашних условиях, например, в гараже или мастерской, можно сделать такой стол собственными руками, если использовать чертежи. Данный инструмент послужит основой для размещения пилы и облегчит обработку и распил материалов.

Как создать индивидуальную металлическую вывеску с помощью плазменного резака

Нет предела возможностей для создания металлической вывески своими руками, а скульптор по металлу Барби Сварщик даст вам все, что вам нужно.

Искусство стены своими руками

Вы потрясающий художник! Даже если вы не чувствуете, что у вас есть творческая кость в своем теле, я собираюсь показать вам, как быстро и легко сделать стены из металла, которыми вы гордитесь. Я создал настенную подвеску с надписью «Семья с двумя сердцами», но вашим дизайном может быть что угодно – любимая команда, любимое животное или даже ваш грузовик.Ваш единственный предел – ваше воображение.

Для реализации данного проекта вам потребуется:

- Плазменный резак

- Сварщик MIG или TIG (если вам нужен 3D элемент)

- Принтер

- Ножницы

- Маркер

- Молоток и долото

- Сталь или нержавеющая сталь (толщиной от 20 до 1/8 дюйма)

- Маленькая проволочная щетка

- Краска (если вы решите покрасить свою стену)

Шаг 1. Шаблон

После того, как вы выберете то, что хотите сделать, либо напишите / нарисуйте это от руки прямо на своем материале – либо найдите шрифт / изображение в Интернете и распечатайте его в желаемом размере.В Интернете можно найти тысячи шрифтов и изображений, которые можно распечатать и использовать. Для более крупного знака вы можете распечатать свое изображение или слова на нескольких страницах, как это сделал я. Примечание: если вы хотите, чтобы он был одним целым, убедитесь, что все буквы соприкасаются.

Если вы решили распечатать свой дизайн, обрежьте слова / изображение ножницами или острым лезвием, чтобы создать шаблон, который вы сможете проследить. В дополнение к надписи я хотел добавить в свой проект два сердечка, поэтому я их тоже нарисовал.(Не смейтесь – со временем я заставлю их хорошо выглядеть!)

Поместите шаблон на материал и обведите его маркером снаружи. Я использовал черный маркер, но обнаружил, что маркер с белой краской намного легче увидеть при плазменной резке.

Шаг 2: Резка

Используя плазменный резак Miller® Spectrum® 375 X-TREME ™, я обрезаю буквы снаружи и вырезаю все центральные части.

Шаг 3. Очистка

После резки материала на обратной стороне остается окалина.Отколите его молотком и зубилом. Вы также можете использовать шлифовальный станок для этого, но с более тонким материалом лучше использовать молоток и долото, чтобы материал не стал слишком тонким.

Я оставил края своего знака грубыми после того, как разрезал его, потому что мне нравится, как он выглядит. Вы можете использовать небольшой шлифовальный диск, чтобы сгладить края, если хотите. Небольшой файл позволит вам попасть в меньшие области.

Шаг 4. Добавление трехмерного элемента к настенной подвеске

Я хотел добавить к своему знаку трехмерный элемент, поэтому вырезал два сердечка и закончил их так же, как и надпись.Я все очистил перед сваркой и сначала наложил на него завихрение, потому что после того, как он был сварен, я не смог бы нанести на него завитки.

Я положил семейный знак на скамейку и поднял сердечки под углом 45 градусов, сделав небольшой прихваточный шов по обе стороны от нижней части каждого сердечка, где он касался буквы F. Для этого шага я использовал свой Однако можно использовать и сварочный аппарат Millermatic® 211 MIG, а также аппарат TIG. По завершении используйте небольшую проволочную щетку, чтобы очистить любые пятна на сварном шве, и молоток и долото, чтобы удалить любые брызги.

Шаг 5: Последние штрихи

Есть несколько способов отделки стен. Покраска, зернистость, завихрение или даже изменение цвета сварного шва – все это придаст вашей стене уникальный вид. Если вы используете сталь, вы можете оставить ее естественной и позволить ей со временем заржаветь. Шлифовальные машины – это фантастика, с которой можно поэкспериментировать, чтобы увидеть, какую отделку вы можете получить – просто не забудьте сначала потренироваться на ломе!

Я решил закончить металлический знак своей семьи вихревым узором, используя свой 2-дюймовый шлифовальный диск с зернистостью 80 и слегка касаясь материала левой и правой стороной колодки.Вы можете увидеть здесь, как это придает ему крутой вид.

Если вы хотите покрасить настенную подвеску, сначала протрите ее тканью, чтобы удалить масло или пыль от шлифовки, а затем используйте аэрозольную краску для металла.

Вот моя готовая работа. Что вы думаете? Я бы хотел посмотреть, какой у вас проект! Когда вы закончите свой проект, отметьте #millerwallart, чтобы поделиться со мной своей настенной подвеской!

DIY Laser Cutter увеличивает капитал, вызывает озабоченность

На вопрос о комментариях Худ-Дэниел сказал: «Сначала у меня были те же мысли относительно ненадежного использования дерева для конструкции, но даже с долгими ожогами конструкции, которые были сделаны на ДТП при запуске пробега, зажигания не было.Возможно, вы видели некоторые из тестовых прогонов, которые были отмечены на MDO. На поверхности был очень яркий свет, но возгорания не было. Мы также использовали MDO для проверки необработанного выхода трубки без вспышки. Однако от этого сырого луча сразу загорелась обычная белая бумага. В любом случае, это похоже на нет-нет, исходя из того, что я исследовал ».

Он указывает, что функция воздушной поддержки blackTooth помогает снизить риск.« Я могу вспомнить только один раз, когда у нас был очень короткий всплеск, но погас из-за воздушного ассистента, который у нас проходил через сопло.Материал – тонкий картон. Судя по всем другим испытаниям, которые мы провели (древесина пары видов), огонь не загорелся, и я думаю, это может быть связано с тем, что наша воздушная подушка проходит через сопло. Вначале мы протестировали его с помощью спички, чтобы увидеть, сможет ли он выйти, и все прошло успешно ». Худ-Дэниел планирует провести несколько тестов и, вероятно, опубликует результаты на своей странице Kickstarter.

Эксперт по лазерной резке Крис Йерга выразил некоторые сомнения по поводу деревянного каркаса blackTooth.Он говорит: «После использования моего лазерного резака без происшествий в течение двух лет у меня недавно случился пожар. Пожар в лазерном резаке похож на землетрясение в Калифорнии. Вопрос в том, когда, а не в том, если. К счастью, я был очень старательным и смог потушить пожар до того, как он повредил лазерный резак, не говоря уже о моем доме. Страх, который вы испытываете при первом запуске лазерного резака, – это то, за что нужно цепляться. Когда-нибудь проявление усердия спасет вас ».

Один из многих лазерных экспериментов Криса Йерги.

Фото: предоставлено Крисом Йерга.Schlessinger, владелец вышеупомянутого обожженного лазерного резака, дал более резкую оценку. «Не вижу здесь ценности. Вы уже можете получить полностью собранный лазер в металлическом корпусе за ~ 1900 долларов. Это не значит, что вы берете устройство за 15 000 долларов и делаете из него 1 200 000 долларов, как это сделал RepRap / Makerbot ».

Хотя действительно сложно найти полностью собранный лазерный резак с сопоставимыми размерами и ценой с blackTooth, но шокирующе легко найти альтернативу с респектабельными характеристиками.Если вам нравится создавать свои собственные инструменты и поддерживать открытый исходный код, blackTooth – отличный вариант, но сделайте одолжение своим пожарным и рассмотрите этот немного меньший резак с металлической рамой – площадь резки 12,5 x 16 дюймов за 1850 долларов.

Если вы решите поддержать этот проект, будьте готовы следить за ним всякий раз, когда он будет эксплуатироваться, и подумайте о покупке нескольких огнетушителей и страхового полиса повышенной прочности – хотя, честно говоря, это верно для любого лазера, который вы покупаете. .

Как самодельная лазерная резка металла меняет игру Garage Project

Если вы изготовитель, ремесленник, мастер, реставратор или любитель, вы живете в золотую эру гаражных проектов.Это связано не только с созданным в Интернете глобальным рынком, дающим нам доступ к запчастям, инструментам и экспертным услугам, – и не только потому, что мы можем буквально найти решение любой проблемы на YouTube, досках сообщества, блогах и подкастах. Основная причина, по которой мы наблюдаем бум таких мастеров, заключается в том, что теперь у нас есть доступ к услугам, которые помогают нам создавать индивидуальные проекты, не вкладывая средства в оборудование уровня производителя. Одним из примеров сервиса, который меняет правила гаражного проекта, является лазерная резка металла своими руками.

Признавая растущую нишу домашних мастеров, начинают появляться самодельные лазерные резаки по металлу. Одним из первых в своем роде и лидером в отрасли является SendCutSend, который генерирует большую часть своего бизнеса, вырезая разовые детали для таких людей, как вы. Эта услуга по резке металла своими руками работает так:

- Создайте свою деталь (детали) с помощью одного из множества сервисов, таких как AutoCAD, Fusion360, Adobe Illustrator или InkScape, и это лишь некоторые из них. Любой вектор или.dxf файл подойдет. (Нужна помощь с вашим дизайном? Ознакомьтесь с учебными пособиями.)

- Загрузите файл на их веб-сайт и выберите из множества металлов и толщин. (Нужна помощь в выборе металла? Вот руководство.)

- После заказа ваши детали режутся и отправляются вам в течение нескольких дней. Вот и все!

Лучшая часть? Хотя вы, возможно, не являетесь, люди в SendCutSend являются профессионалами в области дизайна и рассмотрят ваш дизайн перед отправкой на лазер. Если потребуется доработка, вы получите электронное письмо с точным указанием того, что нужно исправить.

Если вы когда-либо пытались вырезать одну или несколько деталей из более крупного резака по металлу, вы, несомненно, столкнулись с некоторым сопротивлением. Поскольку они в основном имеют дело с более крупными производителями и крупными предприятиями, работа с «маленькими ребятами» им не так привлекательна, что действительно проявляется в их работе с клиентами. И это если они даже укажут вам время суток.

Работа с резаком по металлу своими руками – это совсем другое дело.Поскольку они специализируются на выполнении небольших работ, вы не только получите более удобный опыт оформления заказа, но и получите доступ к специалистам по резке металла, которые будут работать с вами, ответят на ваши вопросы и даже изменят ваш дизайн (при необходимости), чтобы приготовьте его для лазера.

Мы все были там – присматривались и покупали это большое оборудование, которое мы обязательно использовали каждые выходные. Низко и вот, теперь он стоит в углу гаража, накапливая пыль и беспорядок.Зачем рисковать, инвестируя в крупное оборудование, если вы можете передать детали для резки металла профессионалам, при этом не выходя из своего скромного бюджета.

Как упоминалось ранее, магазины лазерных резаков DIY предлагают свой опыт для вашего дизайна и проекта. Они не только заботятся о вашем проекте, они вложили большие деньги в оборудование, способное прорезать что-нибудь вроде масла – с нуля.От тонкого алюминия толщиной 080 дюймов до горячекатаной стали толщиной 1 дюйм – посрамление любого домашнего резака. Сделав аутсорсинг для лазерной резки, вы получите доступ к лучшим специалистам и лучшему оборудованию, при этом не выходя из своего скромного бюджета.

Еще раз, если вы когда-либо пытались вырезать детали из более крупного резака по металлу, вы, возможно, ждали недели или даже дольше, прежде чем они наконец добрались до вашей двери. Черт возьми, возможно, потребовались дни или даже неделя, чтобы просто получить вам цитату! Это может быть результатом следующих факторов: 1.) ваш бизнес находится на последнем месте в их списке приоритетов, поскольку вы не крупный производитель, заказывающий тысячи деталей; 2) у них может быть несколько крупных заказов в очереди, которые нужно сократить раньше вашего. Поскольку лазерные резаки DIY, такие как SendCutSend, в основном работают с небольшими заказами, они точно настроили свой процесс, чтобы получить ваш заказ, предварительно облететь, разрезать и отправить в течение нескольких дней – вероятно, намного быстрее, чем вы могли бы даже получить предложение от другого. ребята.

В SendCutSend заказ пришел в 12:35 и был готов к отправке через 58 минут.

Допустим, вы сделали действительно отличный стейк. Даже если вы на самом деле не выращивали и не забивали корову, можете ли вы все же отдать должное идеально обжаренному и приправленному куску мяса, который стоит на тарелке перед вами? Конечно вы можете! Подумайте обо всех дополнительных расходах и времени (и беспорядке), которые потребуются, чтобы вырастить целую корову и приготовить одну часть мяса, чтобы приготовить себе обед. Вместо этого, разве не имеет смысла проехать 15 минут до местного мясника, чтобы профессионалы нарезали вам идеальную плиту?

Разведение коров для стейков может иметь смысл, если вы управляли стейк-хаусом, но для человека гораздо более реалистично передать эту часть процесса на аутсорсинг.То же самое относится и к металлическим деталям, вырезанным лазером. Оборудование для резки металла дорогое, требует места, ресурсов и времени, чтобы освоиться. Зачем подвергать себя всему этому? Избегайте ошибок, экономьте деньги и используйте свое драгоценное место в гараже для чего-то более важного, например, для вашего холодильника, полного Yoohoo.

Если вы наслаждаетесь интересной частью своего проекта и отдаваете на аутсорсинг потенциально хлопотные и трудоемкие задачи, ваш проект станет не в меньшей степени вашим собственным. Проверьте sendcutsend.com, чтобы получить дополнительную информацию о том, как заказать металлические детали для самостоятельной лазерной резки, или обратитесь по адресу [email protected] с вопросами.

Waterjet Vs. Лазерная резка и многое другое

Когда дело доходит до резки металла, существует множество способов выполнить свою работу. Но когда дело доходит до высокотехнологичной и точной резки, два самых популярных варианта – это гидроабразивная резка и лазерная резка.

Они стройные, грубые и круто выглядят в действии.

Итак, какой метод вы предпочитаете в битве между водоструйным резаком и лазерным резаком? Оба являются отличными вариантами, но, как и большинство вещей в производстве, у каждого есть свои сильные и слабые стороны.

Вот более пристальный взгляд на атрибуты, которые отличают эти две технологии, а также некоторые другие технологии резки металла, которые вы, возможно, захотите рассмотреть:

Важные факторы, которые следует взвесить при выборе устройства для гидроабразивной резки по сравнению с лазерным резаком, включают:

- Затраты на инструменты и комплектующие

- Операционные расходы

- Стоимость машины

- Отходы

- Универсальность

- Скорость

- Точность

- Нематериальные активы, такие как шум и безопасность (если вы решаете это самостоятельно)

Вот более подробный обзор каждого:

1.Затраты на инструменты и компоненты

Лазерная резка: Если вам нужен недорогой инструмент, лазерный резак, безусловно, подойдет. Почему? В станке с лазерным приводом нет инструмента – вы просто программируете траекторию резания и отходите в сторону. Даже лазер – ключевой компонент – стоит недорого из-за повышенного спроса на такую продукцию.

Говорят, что самый дорогой аспект эксплуатации лазерного резака – помимо первоначальных затрат на приобретение оборудования – это мощность, необходимая для работы станка.Если вы передаете резку на аутсорсинг, ожидайте, что это повлияет на операционные расходы поставщика. Хорошим компромиссом для этих затрат является то, что срок службы самой лазерной трубки составляет около 2 лет.

После этого его можно будет отремонтировать примерно за 3000-5000 долларов. Новая трубка, в зависимости от типа, обойдется вам примерно в 7000 долларов.

Гидроабразивная резка: Как правило, это дороже из-за износа компонентов и расходных материалов. В дополнение к водяному насосу, который требует периодического обслуживания, вам потребуются форсунки, уплотнения, вода для резки, охлаждающая вода и абразивная среда для работы с водой в машине.

К счастью, для гидроабразивной резки не требуются инструменты, просто нужно запрограммировать траекторию резания в ЧПУ.

2. Эксплуатационные расходы

Существует также разрыв между эксплуатационными расходами, когда речь идет о гидроабразивном резаке и лазерном резаке.

Станки для лазерной резки: Стоимость от 13 до 20 долларов за час работы.

Водоструйные резаки: Имеют общий диапазон от 15 до 30 долларов в час.

В целом эксплуатационные расходы примерно одинаковы, и общая стоимость будет зависеть от вашего проекта.

3. Стоимость станка

Если вы отдаете свои услуги по резке металла на аутсорсинг (что во многих случаях мы рекомендуем), вы можете пропустить это. Если нет, читайте дальше.

Одно из преимуществ водорезок перед лазерными – более низкая начальная стоимость станка. Это заставляет пользователей взвесить, окупят ли они со временем затраты, выбрав лазерный резак вместо водоструйного резака.

4. Отходы

Один из аспектов резки, о котором часто забывают, – это очистка.

Станки для лазерной резки : Помимо небольшого количества пыли, в процессе лазерной резки действительно нет беспорядка.

Водоструйные резаки : Они требуют более тщательной очистки.

5. Скорость

Speed - это категория, которая действительно разделяет лазерные и водоструйные резаки.

Станки для лазерной резки: Обычно вы можете резать более производительно с помощью лазера. Фактически, некоторые лазерные резаки могут резать до 70 дюймов материала в минуту.

Водоструйные резаки: Обычно они не могут резать более 20 дюймов в минуту.

6. Точность

Лазерные резаки: Они могут резать с точностью до +/- 0,005 дюйма. Вы можете добиться высокой точности с помощью обоих методов, но главное здесь – лазерная резка.

Водоструйные резаки: Этот метод позволяет резать с точностью до +/- 0,02 дюйма (обратите внимание, что там на единицу меньше 0).

7. Универсальность

Станки для лазерной резки: Они несколько ограничены в том, что они могут резать, хотя в последние годы технология улучшилась.Но нельзя резать что-то вроде мрамора.

Тем не менее, вы можете резать металлы, пластмассы и даже ткани, но вы ограничены толщиной металла, который вы можете разрезать. Это может зависеть от мощности машины вашего поставщика (или вашей собственной).

Водоструйные резаки: Это очень гибкие станки, так как они могут резать практически любой материал. Они могут работать глубже, чем лазер, в зависимости от давления воды и абразивов, используемых в струе.

8. Нематериальные активы

Лазерная резка: Тихо и безопасно!

Гидроабразивная резка: Процесс производит много шума и обычно считается более опасным.Лучше пусть специализированный эксперт сделает это за вас.

Прочие претенденты Как мы уже упоминали, существует множество способов резать металл. Вот еще парочка:

- Плазменная резка

- Пресс револьверный

Плазменная резка

Это еще одна технология, которую вы можете рассмотреть в зависимости от ваших потребностей.

Эти машины дорогие – потенциально могут стоить до 300 000 долларов, если вы сошли с ума и / или загружены достаточно, чтобы попытаться сделать это собственными силами.Но преимущества плазменной резки включают более низкие эксплуатационные расходы, чем лазерная и водоструйная резка, и более высокая производительность.

Однако аппараты плазменной резки ограничены в разнообразии материалов, которые они могут обрабатывать. Их лучше всего использовать для работы со сталью и алюминием.

Револьверный пресс

Револьверный пресс (или револьверный пробойник) – это разновидность пробивного пресса.

Вам понадобится инструмент для каждой функции, которую вы хотите выполнить на куске металла. В качестве альтернативы вы можете взять обычный инструмент и, например, выбить кучу кусков из заготовки, пока не получится отверстие большего размера.Однако такая работа требует времени – вам может понадобиться сделать девять ударов вместо одного, если у вас есть именно тот инструмент, который вам нужен.

Станкис револьверной головкой могут того стоить, если производят одинаковые компоненты на постоянной основе. . В таких случаях револьверное прессование может быть быстрее, чем лазерная или водоструйная резка. Только помните, что на настройку уходит больше времени, чем на лазерный резак. И, если вы делаете много того же самого, вам также следует изучить штамповочный пресс со специальным набором инструментов.

Пуансон менее гибкий, чем лазер, для резки сложных форм, но быстрее для повторяющихся форм. Перфорация револьверной головкой также может выполнять неглубокую формовку металла. Некоторые поставщики используют машины, сочетающие в себе функции лазера и перфорации!

Пусть решают экспертыЕсли вы не уверены, какие услуги по резке металла подходят для вашего проекта, разве нет смысла просто спросить? Ваш партнер-производитель может направить вас в сторону лазерной или водоструйной резки на основе:

- Бюджет

- Требуется точность

- Толщина вашего материала

- Прочие факторы

А если вы ищете более общую информацию о разработке великолепных гнутых деталей, то взгляните на нашу бесплатную электронную книгу ниже:

Примечание редактора: эта статья была первоначально опубликована в ноябре 2018 г. и недавно была обновлена.

10 идей проектов DIY со станком для лазерной резки металла в 2021 году

Придумывать крутые идеи для проектов своими руками – вот что мы делаем. Это не только поможет вам весело и содержательно провести время, но и подскажет, как пользоваться станком для лазерной резки металла.

Если у вас есть один, и вы заинтересованы в забавных проектах DIY, то эта статья для вас. Без лишних слов, приступим.

1. Часы в стиле бабочки

Источник: dhgate.com

С помощью лазерного станка для резки металла можно создать любой дизайн, какой захотите. А металлические часы в виде бабочки – это именно то, что вам нужно в жизни.

Этот предмет можно использовать не только в качестве официальных часов в доме, но и в качестве подарка. Эта идея очень оригинальна, увлекательна, и с ней можно проявить творческий подход.

2. Карта мира

Один из лучших проектов DIY, который можно сделать на станке для лазерной резки металла, – это карта мира.Этот проект не только увлекателен и увлекателен, но и требует немалых навыков, чтобы создать дизайн.

Хотя вы всегда можете скопировать дизайн самостоятельно, это может означать потратить больше времени, но в конечном итоге оно того стоит. С учетом сказанного, не стесняйтесь копировать его, если вы не используете его для финансовой выгоды.

И так же, как и предыдущий, вы можете использовать его как для украшения дома, так и в качестве подарка.

3. Сонный лис

Лазерная резка сонной лисы или любого другого лесного животного в этом отношении может быть идеальным подарком.Эксперты говорят, что это идеальный проект DIY, чтобы повесить его в детской. Но то, как вы подходите к этому, действительно может иметь значение.

Пока мы видели этот проект, мы были слишком впечатлены его дизайном. А именно, лазерный станок для резки металла может вырезать только силуэт лисы, а затем использовать краску, чтобы сделать его более интересным.

4. Стены

Источник: modaindustria.com

Настенные рисунки всегда присутствуют в этих списках. А вот настенное искусство легко сделать с помощью станка для лазерной резки металла.Все, что вам нужно, это найти крутой дизайн и заставить его работать. Выбор дизайна действительно зависит от вас, поэтому лучше всего зайти на Pinterest.

Настенные рисунки – это всегда весело, увлекательно, и их изготовление практически не требует времени на одной из этих машин. Это идеальная машина для оттачивания ваших навыков DIY.

5. Подвесная мозаика

Мозаика – одно из лучших украшений для вашего дома. Их популярность стремительно растет в 2021 году, и на то есть веские причины.

Искусство подвешивания предлагает домовладельцам что-то новое и интересное. Это дает им нечто большее, когда дело доходит до украшения дома, что-то новое и что-то новаторское.

Выбор искусства действительно зависит от вас, но мы предлагаем сделать какую-нибудь мозаику. Остерегайтесь, поскольку этот тип проекта DIY требует довольно больших навыков.

И этот тип проекта DIY требует лучшего станка для лазерной резки металла. Если вы хотите узнать об этом больше, обязательно посетите DxTech.

6. Искусство портрета

Еще один художественный проект в этом списке, портрет какого-то человека, который означает для вас, – отличный способ использовать ваш новый станок для резки металла с волоконным лазером.

Какой подход и дизайн вы выберете, зависит от вас, но вы знаете, что существует более чем один подход. Вы можете проявить творческий подход с этим, поскольку в 2021 году нет правил создания металлических портретов.

Знайте, что этот проект может быть либо очень удобным для новичков, либо рассчитан на опытных мастеров-мастеров.

7. Металлические украшения

Источник: ponoko.com

Назовите нам более удобный подарок жене, чем украшения своими руками? Опять же, как и предыдущий, этот проект может быть очень удобным для новичков, или вы можете проявить творческий подход и потратить часы на одно произведение.

Чем сложнее изделие, тем больше понравится жене. И не думайте, что идей мало. От геометрических сережек до сережек-крыльев и даже трехмерных браслетов – металлические украшения всегда должны быть в вашем списке интересных и интересных проектов DIY с использованием станка для лазерной резки металла.

8. Приглашение на свадьбу из металла

Если у вас приближается свадьба, как насчет того, чтобы удивить всех своими навыками DIY и самому сделать приглашения на свадьбу?

Хотя это может занять больше времени, чем ожидалось изначально, это может быть идеальный проект «сделай сам», чтобы показать всем, насколько вы хороши. А поскольку это ваша свадьба, вы можете оформить пригласительные билеты как угодно. Вы можете включить в открытку милый садик, букет или даже свой портрет и свою половинку.

Самое лучшее в этом проекте то, что вы можете персонализировать каждое приглашение для каждого гостя.

9. Обложка книги

Вы ненавидите, когда ваши книги портятся? Почему бы не сделать металлическую обложку книги, которая будет выступать от любых повреждений? Этот может быть обоюдоострым мечом, если вы не играете с умом.

То, что могло бы быть творческим способом защиты обложки книги, может превратиться в внутреннюю работу. Поэтому при разработке чехла мы рекомендуем вам нанести пену на внутреннюю часть чехла, чтобы защитить его от внутренних повреждений.

10. Закладка металлическая

Источник: pinterest.com

И, наконец, последний проект, который мы обсудим, – закладка из металла. Это проект начального уровня, поскольку он не требует ничего, кроме вашего воображения.

Вы можете выбрать устаревший дизайн, но мы предлагаем улучшить вашу игру и сделать что-то уникальное и веселое.

Опять же, эту книгу может использовать семья, когда кто-то решит начать новую книгу, или вы можете использовать ее в качестве подарка.

Заключение

Существуют сотни тысяч потенциальных DIY-проектов, которые помогут вам запустить станок для лазерной резки металла.Мы представили вам список из 10 проектов, которые, надеюсь, удовлетворят ваш вкус к старому доброму творчеству.

Станки для резки металла – Fanuc

Решающая роль числового управления и автоматизации

ПОВЫШЕНИЕ ГИБКОСТИ И ПРОИЗВОДИТЕЛЬНОСТИ РЕЗКИ ЛИСТОВОГО МЕТАЛЛА Компания TECOI, известный специалист в области проектирования и производства машин для резки, нашла в FANUC идеального партнера для разработки инновационных и высококонкурентных машин и производственных систем.Цифровой контроль и автоматизация сыграли фундаментальную роль в достижении целей, поставленных в ее бизнес-стратегии. TECOI была основана в 1995 году в Валле-де-Саберо-де-Леон в результате слияния двух компаний, одна из которых специализировалась на производстве автоматизированного оборудования, а другая – на разработке технических решений в металлургической промышленности. Такое сочетание человеческих и технических ресурсов – вот что вдохновляет компанию вкладывать средства в инновации и в собственную конструкцию всех производимых машин и деталей.Первоначально ее внимание было сосредоточено на проектировании, производстве, установке и обслуживании промышленных машин и столов для плазменной и газокислородной резки. Позже ассортимент продукции расширился до станков для лазерной резки и комбинированных станков для резки и обработки листового металла, а также подготовки кромок под сварку. Инструментальные станки последнего поколения явились усовершенствованием процесса резки, поскольку они дополнили предыдущие модели. В некоторых случаях подготовки кромок под сварку и в определенных отраслях важно соблюдение определенных установленных условий.Например, в ветроэнергетике лучше не использовать методы термической обработки для подготовки кромок под сварку, поскольку нагрев может изменить свойства материалов. Для решения подобных практических задач компания внедрила механическую обработку для сверления, жесткого нарезания резьбы и фрезерования. Что наиболее важно, каждая производимая в настоящее время машина может быть настроена в соответствии с конкретными требованиями каждого клиента.Драгоценный союзник Чтобы постоянно повышать производительность машин, необходимо было оснастить их средствами управления, которые позволили бы им работать с повышенной точностью и надежностью.Именно тогда начался альянс с FANUC, и поэтому сегодня он по-прежнему играет фундаментальную роль в стратегии компании. «Компания FANUC, – говорит генеральный директор Tecoi Хорхе Родригес, – была выбрана в основном из-за точности и универсальности, которые она могла предложить для решения самых разных задач, таких как снятие фасок. Когда мы внедрили скошенные головки на наши машины, они предъявили более строгие требования, которые использовались в системе управления. до тех пор не мог обеспечить. Более мощное числовое управление, которое могло бы выполнять больше задач, требовалось для управления рядом функций, таких как резка скоса, контроль высоты листа, повышение точности двигателей и способность координировать движения по 6 осям… »

В этой области огромный опыт FANUC в области решений для автоматизации внес большой вклад в повышение квалификации Tecoi в области резки.Идеальный союз. Плазменные и кислородно-топливные операции, лазерная резка и механическая обработка, в основном сверление, нарезание резьбы и фрезерование – всем можно управлять с помощью одного высокопроизводительного числового программного управления 31i.

«Кроме того, – говорит Маркос, директор по закупкам Tecoi, – мы оптимизировали производственный процесс и перешли от сборки ЧПУ за сорок часов к сборке всего за шесть». Еще одной сильной стороной элементов управления FANUC является то, что их легко программировать и использовать.

Tecoi разработала собственное программное обеспечение, которое очень универсально и интуитивно понятно: CISCAD.Его основная характеристика – это способность работать с использованием различных методов резки в зависимости от требуемой работы. Это позволяет вырезать отверстия с разной скоростью и глубиной по сравнению с кромками. Программное обеспечение CISCAD идеально сочетается с функциями управления FANUC, обеспечивая высокую надежность системы. Он также использует другие программы для обработки листов, автоматического раскроя, управления задачами, разработки параметров литья, управления затратами и т. Д. “Преимущество наличия такого элемента управления, как 31i, заключается в том, что мы можем реализовать его в машинах, которые мы производим сами, а также в те, которые мы переконвертируем », – добавил Маркос.Обучение персонала – еще одна важная услуга, которую FANUC полностью гарантирует вместе с технической поддержкой.

Задача конкурентоспособности В промышленном мире недостаточно иметь возможность производить машину по разумной цене, вы должны постоянно улучшать ее и делать более конкурентоспособной. Когда этот тип машин используется в массовом производстве, время, необходимое для загрузки и разгрузки материалов, влияет на производительность. Цель состоит в том, чтобы максимально сократить время простоя машины и сократить рабочий процесс, чтобы сэкономить время и повысить производительность.И снова Tecoi смогла положиться на опыт FANUC в этом контексте. Он предоставил робота для загрузки и разгрузки деталей и автоматизации процесса. Для разгрузки готовых деталей робот оснащен захватом, который имеет 40 независимых присосок, и в зависимости от деталей, которые он должен выгружать, он имеет точную информацию, необходимую для их автоматического подбора и размещения на поддонах, готовых к упаковке. Детали со скошенной кромкой не выходят прямо и требуют небольшого маневрирования, чтобы их подобрать и сложить в стопку.Перед тем, как поднять каждую деталь, роботу предоставляется информация, необходимая для того, чтобы распознать ее и использовать соответствующие присоски, чтобы поднять ее.

«Двойное улучшение, – сказал Родригес, – поскольку с одной стороны FANUC помогла внедрить высокопроизводительное числовое управление в наш ассортимент машин, а с другой стороны, это позволило нам включить робота для загрузки и разгрузки материалов и, следовательно, значительно повысить нашу производительность».

Автоматизация процесса принесла улучшения во многих областях.В основном это помогло оптимизировать и стандартизировать производственный процесс, что привело к постоянному времени цикла и уровням производительности. Это также улучшило условия труда.

Однако, несмотря на улучшения Tecoi, проблема остается. Важно продолжать разработку новых функций для удовлетворения новых потребностей и поиска решений для повышения скорости, производительности и т. Д. Есть еще возможности для улучшений, и Tecoi и FANUC продолжат совместную работу по их достижению на благо металлургической промышленности.Рынок не просто требует конкурентоспособных цен; ему нужна гибкость, способность к инновациям, надежность и качество. Это наши цели, и мы уверены, что вместе скоро сможем предложить новые эффективные решения.

Объяснение высечки: что такое высечка и изменит ли она мое ремесло?

Если вы новичок в мире изготовления бумаги, вы, вероятно, слышали, как бывалые мастеры-бумажники лирически рассказывали о высечке … и задавались вопросом, о чем они вообще могут говорить! Проще говоря, когда мы говорим о высечке , мы имеем в виду искусство вырезания сложных форм одним махом с использованием металлических режущих форм, называемых dies … подумайте о формочках для печенья для бумаги! Но это еще не все – поскольку штампы и устраняют необходимость в ножницах, когда дело доходит до вырезания фигур из бумаги, возможности для создания потрясающе замысловатых дизайнов практически безграничны! Прочтите, чтобы узнать, как именно использовать штампы для создания потрясающих изделий из бумаги, что такое высекальные машины и как их использовать, а также что вам понадобится для начала работы.

Для использования ваших штампов вам понадобится высекальный станок. Что такое высекальный станок? Короче говоря, ваша высекальная машина – это устройство, используемое для вырезания выбранных вами фигур из бумаги, пергамента и других совместимых материалов. Высекальные машины бывают трех видов: ручные высекальные машины, электронные высекальные машины и цифровые высекальные машины (подробнее об этом позже!)

Ручной и Электронный Высекальные машины:Как следует из названия, ручные высекальные машины управляются вручную мастером с помощью кривошипной системы и не требуют электричества.Обычно они самые доступные по цене и являются отличной отправной точкой в мире высечки! Однако если вам нужно что-то, что требует немного меньших физических усилий, тогда электронная высекальная машина может стать для вас идеальным выбором.

По своим функциям они аналогичны ручным высекальным машинам, но используют двигатель, а не ручку с ручным управлением, чтобы пропустить штамп и бумагу через машину и создать дизайн вырезов. Как ручные, так и электронные высекальные машины требуют от вас создания «сэндвича», то есть размещения выбранной матрицы и рабочей среды, которую вы хотите вырезать, между двумя режущими пластинами, чтобы их можно было пропустить через машину и сжать до создайте свой вырезной дизайн. Компьютеризированные высекальные машины , однако, работают немного иначе…

Компьютеризированные высекальные машины:

Вместо использования физических металлических штампов, эти станки имеют конструкции цифровой резки, которые либо встроены в сам станок, либо загружены через USB-накопитель, на котором хранятся файлы цифровой резки, или компьютер, хранящий совместимые файлы резки или изображения. Для использования этих машин не требуется никакого физического штампа – вместо этого вы просто загружаете в машину выбранный вами носитель (бумага, пергамент и т. Д.).), выберите свой дизайн с помощью сенсорного экрана машины или подключенного компьютера, запрограммируйте машину на резку … затем подождите, пока не появится ваша идеально вырезанная форма!

Подробнее о различных типах высекальных машин и о том, как они работают, читайте здесь.

Тип имеющейся у вас высекальной машины напрямую влияет на тип штампов, которые вы покупаете. Для ручных и электронных высекальных машин требуются физические металлические штампы, тогда как для компьютеризированных машин вместо них требуются файлы для цифровой резки, которые вы можете приобрести на удобных USB-накопителях.Физические матрицы требуют тщательного хранения , в то время как дополнительное преимущество инвестиций в USB-накопители заключается в том, что вы можете владеть сотнями дизайнов, все они хранятся в одном крошечном месте – освобождая место в вашем шкафу для рукоделия для множества других вкусностей!

Ознакомьтесь с нашим невероятным ассортиментом штампов здесь.

Штампов для декупажа:

Эти новые захватывающие штампы позволяют создавать потрясающие многослойные декупажные рисунки с замысловатыми узорами.Используйте эти фантастические матрицы, чтобы вырезать 3+ слоя за один проход!

Подробнее о штампах для декупажа здесь.

Электронные матрицы: