методы и способы,подбор флюса и припоя.

Графит, как одна из основных составляющих чугунов, оказывает сильное влияние на протекание процессов. При термической, механической и других видах обработки его влияние чувствуется на качестве шва и его долговечности. При пайке и лужении этот структурный элемент приводит к неполному смачиванию основы расплавленным припоем и составом для лужения. Такие простые технологические ходы как пескоструйка поверхности, выжигание в окисляющем факеле газокислородной горелки не всегда приносят ожидаемый эффект и результат, удовлетворяющий изначальные требования.

В промышленных масштабах все больших оборотов набирает метод электрохимического воздействия соляного раствора, разогретого до 512оС для удаления поверхностно активного углерода (графита).

Содержание

- Низкотемпературная пайка

- Высокотемпературная пайка чугуна

- Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Низкотемпературная пайка

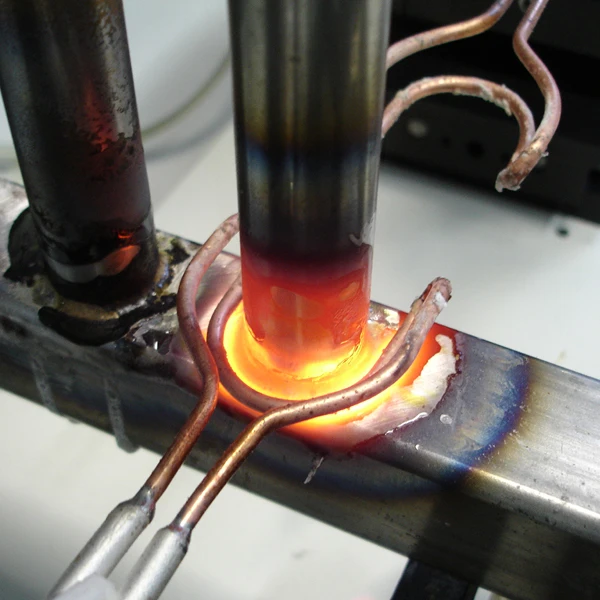

Особого подхода и дополнительной предварительной обработки требует пайка при невысоких температурах. Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Предварительно спаиваемые поверхности необходимо обработать флюсом ПВ209 либо его близкой заменой ПВ284ЧХ. Температура обработки 620-695оС. Хороший результат приносит электрохимическая обработка соляным раствором с последующим обезжириванием поверхностей ацетоном, спиртом или другим пригодным для этих целей веществом. Выбор применения паяльника или газовой горелки остается за исполнителем и не влияет на полученный результат.

Процесс пайки производят паяльником или горелкой. Самый удовлетворительный результат можно получить, используя флюсы, созданные на базе цинка и хлора, включающие также хлористые соли некоторых металлов. Легкоплавкие припои для пайки чугуна могут потребовать предварительного обмеднения поверхности. Его можно произвести методом гальваники. В домашних условиях доступно контактное обмеднение медным купоросом. Оптимальным припоем будет свинцово – оловянный припой или пайка оловом.

Высокотемпературная пайка чугуна

Для данного типа соединения чугунных элементов используют припои на основе меди. Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Медные припои, из-за высокой температуры плавления, лучше избежать при пайке ответственных деталей и узлов, по причине вероятного перегрева чугуна. Содержание фосфора в составе припоя, при повышении температуры и при взаимодействии с металлом, может привести к возникновению фосфорно-железных эвтектик, отличающихся хрупкостью и низкими механическими характеристиками.

Предварительная подготовка поверхностей и разделка щелей перед пайкой чугуна

Особое внимание должно быть уделено предварительной обработке поверхности, которую планируется паять или залудить. Как правило, такой способ ремонта применим к трещинам и сколам в массивных деталях, когда замена на новый элемент неоправданна технологически или по соображениям стоимости, сложностями в изготовлении. Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Разделка трещин и их обработка должна быть выдержана в рамках определенных правил, которые позволять продлить эксплуатацию всего узла и получить качественный контакт металла и припоя.

Предварительное лужение поверхности позволяет повысить качество и надежность последующего спаивания. Лужение происходит в следующем порядке:

- Детали предварительно зачищаются механическими методами до появления однородного блеска на поверхности. Пайка чугуна в домашних условиях предусматривает применение металлической щетки и шлифовальных шкурок, соответствующей зернистости.

- Произвести обезжиривание при помощи жидкостей, предназначенных для этих целей.

- Производится обработка предварительным флюсом. Водный раствор хлористого цинка, с добавлением хлористых солей можно считать универсальным средством для чугунных изделий, независимо от формы графитовых включений.

- Элементы нагреваются до рабочей температуры флюса. Наносится флюс.

- Спаиваемая область разогревается дальше до температуры плавления припоя.

- Наносится припой. Элемент, имеющий пленку из луженого металла готов к дальнейшей пайке.

Обработка трещин, которые имеют сравнительно малые размеры по сравнению с геометрическими параметрами всей детали, зачастую затруднена именно этим фактом. Произвести лужение в глубине трещины крайне тяжело из-за невозможности туда добраться. Если же слой припоя просто законсервирует такую трещину, не проникнув глубоко, сохраняется вероятность внутреннего воздействия влаги на металл, которая оказалась там при пайке или выпала в виде росы при перепадах температур в образовавшейся полости.

Исходя из указанных проблемных моментов пайки трещин, можно утверждать, что предварительный подогрев и дополнительный разогрев приграничной к трещине области, позволят припою более длительное время оставаться в расплавленном состоянии и проникнуть максимально глубоко в полость трещины.

В случае если есть такая возможность, существует необходимость дальнейшего использования в тяжелых условиях обрабатываемой детали, необходимо произвести двадцатиминутный отжиг при температуре 700-750 градусов Цельсия. Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Это позволяет диффундировать припою в основной металл, тем самым укрепив шов и придав ему высокие физические свойства.

Каждый из методов соединения чугунных элементов имеет свои положительные стороны и недостатки. Пайка и лужение не являются исключением. Эти способы должны выбираться в соответствии с поставленными задачами и степенью прочностных характеристик, гарантированных этими методами. Использование пайки и лужения чугуна в печах с применением латунных припоев не оправдано ввиду температурных превращений этого сплава при температурах ниже точки плавления меди и выгорания олова.

Пайка чугуна паяльником и латунью, выбор флюса и других припоев в зависимости от метода

Промышленная пайка чугуна считается трудоёмким и утомительным занятием, что объясняется особенностями структуры выплавляемого материала. Для чугуна характерно наличие в его составе графита, который ограничивает доступ припоя к поверхности.

В связи с этим перед началом паяльных работ этот материал обязательно проходит пескоструйную обработку. По завершении этой процедуры сварка (пайка) чугуна заметно облегчается, поскольку графита на его поверхности практически не остаётся.

По завершении этой процедуры сварка (пайка) чугуна заметно облегчается, поскольку графита на его поверхности практически не остаётся.

При низких температурах

При низкотемпературном методе сплавления чугуна его поверхность подвергается предварительной обработке, для чего используют специальный флюс.

Помимо обработки флюсом может применяться электрохимический метод, состоящий в помещении заготовок чугуна в особые соляные ванны. По завершении этих операций подготавливаемая к пайке поверхность обезжиривается ацетоном.

Для качественного обезжиривания чугуна перед пайкой также может использоваться раствор щелочей или авиационный бензин.

Для обработки подготовленного материала потребуется один из двух инструментов:

В тех случаях, когда в припое присутствуют сложные соли хлора, олова или меди для пайки чугуна рекомендуется применять флюсы, изготовленные на основе хлористого цинка.

Чтобы облегчить процедуру сплавления, можно воспользоваться методом контактного омеднения с использованием медного купороса.

Пайка чугуна

Пайка является одним из способов соединения двух деталей, при котором плавится только соединяющий материал, а поверхности самих элементов полностью сохраняются. С помощью такого способа можно соединять разнородные материалы, довольно мелкие элементы, хрупкие микросхемы, соединять или нарастать провода, крепить пластины из твердых сплавов, осуществлять антикоррозийную обработку.

Чаще всего делать сплавку приходиться по латуни, которая является сплавом цинка и меди. Поэтому перед началом работ паяльником следует изучить особенности применения этого материала.

Чаще всего пайка латуни выполняется газовой горелкой, а в качестве припоя применяется бура, олово или другие аналогичные материалы. В домашних условиях для такой работы можно использовать паяльник или специальный графитовый электрод.

В принципе пайка латуни напоминает обработку чугуна, меди, стали. Однако она имеет свои тонкости и особенности, которые обязательно необходимо учитывать.

- Для пайки латуни очень важно подобрать флюс. В процессе соединения с поверхности обрабатываемого сплава должна быть удалена оксидная пленка. Обыкновенный канифольно-спиртовый флюс этого сделать не способен, поэтому необходимо использовать более активные компоненты, содержащие в своей основе хлористый цинк.

- Припойдля пайки латуни следует подбирать особенно тщательно.

Для работы со сплавом, в котором большое содержание меди, отлично подойдут медно-фосфорные и серебряные компоненты. Можно использовать и саму латунь, но при этом нужно учитывать, что ее температура плавления в качестве припоя должна быть ниже, чем у основного сплава. Довольно часто латунь соединяют с помощью твердого припоя, например, L — CuP 6. Такие соединения получаются очень прочными.

Для работы со сплавом, в котором большое содержание меди, отлично подойдут медно-фосфорные и серебряные компоненты. Можно использовать и саму латунь, но при этом нужно учитывать, что ее температура плавления в качестве припоя должна быть ниже, чем у основного сплава. Довольно часто латунь соединяют с помощью твердого припоя, например, L — CuP 6. Такие соединения получаются очень прочными.

Для максимальной эффективности работ необходимо подготовить следующие материалы и инструменты:

- газовую горелку;

- медь;

- графитовый тигель;

- серебро;

- асбестовое основание;

- борную кислоту.

В некоторых случаях может понадобиться бронза.

Подготовка припоя

В первую очередь необходимо подготовить тенол, в состав которого будет входить две части серебра и одна часть меди. Для этого с помощью газовой горелки медь и серебро необходимо будет расплавить и отвесить нужное количество материала. Далее, сплавы помещаются в тигель и греются все той же газовой горелкой.

Расплавленные медь и серебро перемешиваются с помощью проволочки, и тигель ставится в холодную воду. Застывший припой расплющивается и нарезается. Затем крупным напильником из него натирается стружка.

Размеры графитового тигеля должны быть примерно 20х20 миллиметров. Изготовить его можно из графитовых углей (контактные троллейбусные элементы).

Подготовка флюса

Для этого берется 20 грамм порошка буры и 20 грамм порошка борной кислоты. Ингредиенты тщательно перемешиваются и заливаются 250 миллилитрами воды. Затем полученная смесь подвергается кипячению и остужается.

Из импортных можно отметить флюс-пасты немецкого производителя Chemet.

Припой и флюс готовы, теперь можно приступать непосредственно к пайке. Для этого подготовленные детали необходимо аккуратно положить на основание из асбеста и приступать к процессу пайки.

- Поверхность соединяемых деталей обработать флюсом и очень аккуратно посыпать стружкой припоя.

- Теперь спаиваемые элементы нужно потихоньку греть. Делать это следует медленно и осторожно, чтобы они не перегрелись и не деформировались.

- Сначала нагреть надо чуть-чуть, чтобы припой немного расплавился и схватил детали. Потом примерно до 700 градусов. Припой будет затекать в щели и крепко спаивать элементы. На этом этапе особое внимание надо уделить температуре плавления. Разница плавления латунных деталей и припоя составляет всего 50 градусов, поэтому надо следить за тем, чтобы не перегреть обрабатываемые материалы. В противном случае можно получить один большой слиток.

- Полученный в результате шов должен иметь один цвет со спаиваемым материалом. Происходит это из-за диффузии основного металла в припой.

- Последний этап – это очистка полученного изделия от остатков флюса в виде наплывов и стекловидных капель. Чтобы от них избавиться, изделие нужно промыть в трехпроцентной горячей серной кислоте. Для этого элементы следует опустить в нее на короткое время и затем тщательно промыть проточной водой.

Нагреть серную кислоту можно в пробирке из кварцевого стекла, поместив ее на газовую плиту. Чтобы самим не взаимодействовать с кислотой, обработанные детали перед очисткой рекомендуется на что-нибудь подвязать.

Нагреть серную кислоту можно в пробирке из кварцевого стекла, поместив ее на газовую плиту. Чтобы самим не взаимодействовать с кислотой, обработанные детали перед очисткой рекомендуется на что-нибудь подвязать.

Высокотемпературный режим

Для пайки чугуна в условиях высокой температуры, как правило, применяется латунь или подобные ей присадочные сплавы. Значительно реже применяются те же сплавы, но с добавками серебра или никеля.

При пайке чугуна латунью удаётся получить достаточно прочное соединение с относительно небольшим разогревом.

Чтобы нейтрализовать графит, на поверхности подготавливаемой к пайке детали также можно применять активные флюсы под обозначениями П209 и ПВ285Х.

Помимо того, что в этом случае необходимость в специальной обработке обычно отпадает – чугунная заготовка к тому же приобретает особую жаропрочность, выдерживая разогрев до 900 ℃.

При этом подходе следует избегать применения материалов на медной основе, имеющих значительно более высокую точку плавления.

Кроме того, категорически запрещён припой на основе активного фосфора, наличие которого приводит к образованию хрупкого соединения.

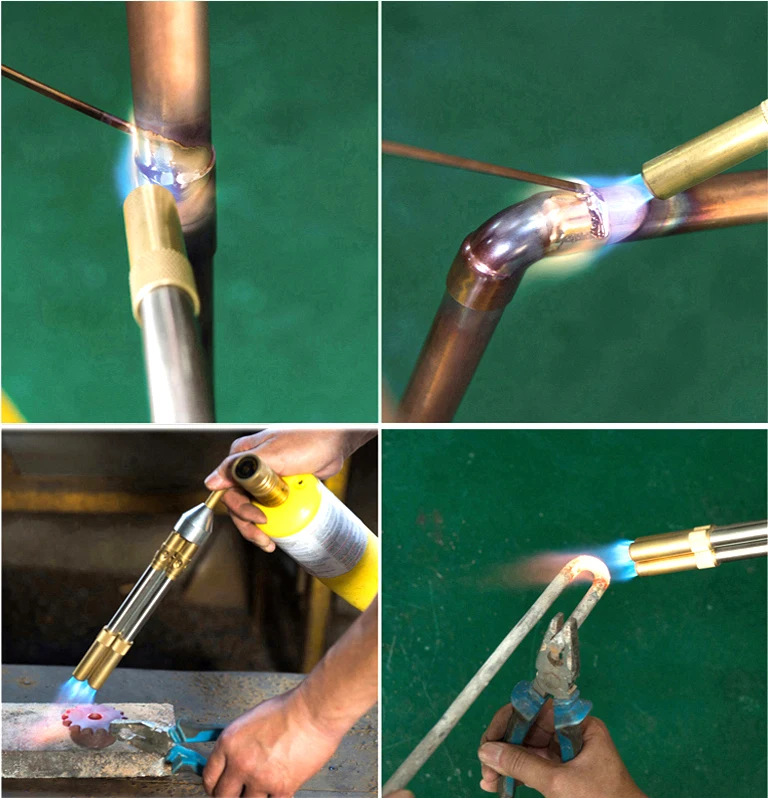

Для разогрева чугуна перед сваркой и пайкой используют обычную паяльную лампу или классическую газовую горелку, работающую с образованием нейтрального пламени. С целью повышения прочности швов рекомендуется производить дополнительный их отжиг при 700…750 ℃.

Высокотемпературная пайка чугуна

Для данного типа соединения чугунных элементов используют припои на основе меди. Хотя пайка латунью (сплава меди и олова) не является самым лучшим припоем из-за ее температуры плавления. Если позволяет бюджет и ориентировочная себестоимость полученной продукции, следует задуматься о припоях, где серебро является основой и содержит примеси никеля. Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Такой сплав имеет промежуточные показатели плавления между различными типами припоев и образует прочное и качественное соединение даже при отсутствии большого предварительного опыта в данной области. Данный способ пайки чугунных деталей вынуждает к использованию активных поверхностных флюсов, способных растворить и покрыть пленкой выступающие фазы графита на поверхности. Смачивание металла и припоя становится максимальным и не доставляет хлопот, стекая и «убегая» из спаиваемого шва. Основное достоинство применения припоев с серебром и никелем это отсутствие необходимости механической и высокотемпературной предварительной обработки. Более низкая температура процесса не позволяет происходить фазовым превращениям в чугуне, тем самым практически невозможно возникновение хрупкого цементита в остывающей детали.

Чем паять?

Пайка латуни может осуществляться при помощи различных вспомогательных средств. Обязательными для этой процедуры являются флюсы, позволяющие устранить оксидную пленку с поверхности металла. Это может быть пастообразное или жидкое средство на основе буры (тетрабората натрия), хлорида цинка. Припоем называют состав, при помощи которого образуется неразъемное соединение. Он может быть с оловом, с медью, с серебром.

Это может быть пастообразное или жидкое средство на основе буры (тетрабората натрия), хлорида цинка. Припоем называют состав, при помощи которого образуется неразъемное соединение. Он может быть с оловом, с медью, с серебром.

Флюсы

При работе с классической двухкомпонентной латунью чаще всего используются простые флюсы, представляющие собой соединение борной или соляной кислоты с хлоридом цинка. Многокомпонентные сплавы требуют использования более специфических составов. Это может быть специальный вариант флюса, предназначенный для латуни и других цветных и драгоценных металлов, — ПВ 209, ПВ 209Х.

Жидкие материалы для лужения готовят самостоятельно. Стандартный состав хлористо-цинкового типа содержит:

- 74% воды;

- 1% соляной кислоты;

- 25% хлористого цинка.

Такая смесь годится для работы с черными и цветными металлами. Флюс-пасту с аналогичными свойствами можно создать, смешав 16% канифоли и 4% цинка с 80% технического вазелина.

Этот состав применяют при пайке особенно ответственных участков. Флюсы на основе хлористого цинка и борной кислоты подходят для однокомпонентной латуни Л63 и многокомпонентной ЛС59.

Припои

Существует несколько групп припоев, при помощи которых можно вести работы с латунными сплавами. Обычным оловянным ПОС можно пользоваться только в тех случаях, когда не предполагается серьезной нагрузки на соединение. Стоит учесть, что он может быть как в проволоке, прутках, так и в виде пасты, фольги, уже содержащим флюс.

Среди специализированных припоев, ориентированных на работу именно с латунью, выделяют твердые мультикомпонентные варианты. Например, L-CuP6, температура плавления которого составляет +730 градусов. Его применяют при ремонте труб и других жестко закрепленных элементов.

Кроме того, к популярным припоям для латуни относят и другие варианты.

- Медно-цинковые составы (ПМЦ). Здесь очень важно убедиться, что имеющееся оборудование способно обеспечить достаточную температуру плавления.

У многих медно-цинковых припоев она превышает показатель в 880 градусов. Такими составами скрепляют медь и латунь.

У многих медно-цинковых припоев она превышает показатель в 880 градусов. Такими составами скрепляют медь и латунь. - ПСР. Это припои на основе серебра, отличающиеся повышенной твердостью. Обычно объемная доля благородного металла достигает 40%. При пайке такими составами соединение получается прочным и твердым, надолго сохраняет свои свойства.

- МФ. Припои на медно-фосфорной основе отличаются универсальностью, подходят для разных типов сплавов. По своим прочностным характеристикам они уступают серебряным, но превосходят цинксодержащие аналоги.

Высокотемпературное спаивание

Для выполнения высокотемпературной пайки, как правило, используется латунь или другие присадочные сплавы на основе меди. Реже высокотемпературная пайка выполняется с помощью присадочных сплавов на основе серебра, содержащего в себе никель. Такой припой образует прочное соединение, при этом температура его плавления относительно низкая.

Схема высокотемпературного спаивания чугуна: 1 – движение горелки; 2 – движение прутка; 3 – движение горелки и прутка.

Для растворения графита на поверхности металла для сварки или пайки эффективнее всего использовать активные флюсы П209 и ПВ285Х. Эти материалы надежно смачивают соединяемые участки. В этом случае нет необходимости предварительно удалять графит. Кроме того, при обработке температурой в 900 градусов чугун не перегревается.

Перегрев металла приводит к его структурным изменениям. В результате после обработки он охлаждается, и из него выделяется хрупкий цементин. Поэтому рекомендуется избегать использования материалов на основе меди, которые имеют более высокую температуру плавления. Категорически запрещается использовать припои на основе фосфора, так как это приводит к тому, что в швах будут образовываться соединения фосфора и железа, которые являются достаточно хрупкими.

Разогреть детали из чугуна для сварки и пайки можно при помощи паяльной лампы или газовой горелки. При этом применяется только нейтральное пламя. Сделать соединительные швы более прочными можно путем выполнения отжига в течение 20 мин при температуре от 700 до 750 градусов. Если швы спаиваются в печи с контролируемой атмосферой, то используется флюс, благодаря которому припой легче и свободнее затекает в зазор и хорошо смачивает основные поверхности.

При этом применяется только нейтральное пламя. Сделать соединительные швы более прочными можно путем выполнения отжига в течение 20 мин при температуре от 700 до 750 градусов. Если швы спаиваются в печи с контролируемой атмосферой, то используется флюс, благодаря которому припой легче и свободнее затекает в зазор и хорошо смачивает основные поверхности.

Низкотемпературная пайка

Схема процесса низкотемпературной пайкосварки чугуна чугунным присадочным материалом при исправлении дефектов: а – с продольной разделкой; б – с дефектом типа раковин.

Для низкотемпературной пайки можно подготовить металл путем обработки флюсами. Также может быть применен электрохимический метод с использованием соляных ванн. После такой обработки необходима поверхность, которая будет обрабатываться. Для этого можно использовать ацетон, бензин или растворы щелочей.

После такой обработки необходима поверхность, которая будет обрабатываться. Для этого можно использовать ацетон, бензин или растворы щелочей.

Пайка чугуна выполняется паяльником, а сварка – газовой горелкой. Для этого могут использоваться флюсы, изготовленные из хлористого цинка, если в припой добавлены хлористые соли олова и меди. Облегчить пайку можно, если применить метод контактного меднения в растворе медного купороса, также можно применить метод гальванического лужения.

надежная и доступная по цене

- Главная >

- Блог >

- Сварка чугуна со сталью: надежная и доступная по цене

Сварка

Время чтения: 9

Редакция сайта VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- В чем заключаются проблемы и особенности сварки чугуна со сталью

- Что предусматривает технология сварки чугуна со сталью

- Какие необходимы материалы для сварки чугуна со сталью

Сварка чугуна со сталью – операция, которая сегодня пользуется высокой популярностью. Данная технология применяется во многих отраслях промышленности, включая машиностроение, производство станков, металлургию и т. д. Железоуглеродистые сплавы (чугун) широко используются для производства различных изделий и конструкций. Продукция из этого материала отличается доступной ценой и рядом положительных характеристик.

Данная технология применяется во многих отраслях промышленности, включая машиностроение, производство станков, металлургию и т. д. Железоуглеродистые сплавы (чугун) широко используются для производства различных изделий и конструкций. Продукция из этого материала отличается доступной ценой и рядом положительных характеристик.

Проблемы и особенности сварки чугуна со сталью

Чугун представляет собой углеродистый сплав железа, в котором углерода содержится более 2,11–2,14 %. Этот материал может включать различные примеси: кремний (до 3 %), марганец (менее 1 %), серу, фосфор и легирующие добавки (хром, никель, ванадий, алюминий, магний и т. д.). Содержание специальных добавок и термическая обработка позволяют увеличить прочность и пластичность чугуна.

Железоуглеродистые сплавы могут эффективно сглаживать вибрации. Этот материал отличается устойчивостью к износу и обладает отличными литейными характеристиками. Широкое применение чугуна для производства разных деталей приводит к тому, что такие сплавы часто приходится сваривать с различными металлами.

Технология такого сваривания особенно широко используется на чугунно-литейных предприятиях. Кроме того, чугунные изделия получили применение на заводах, которые ориентированы на ремонт различных видов оборудования. Кроме того, такие операции позволяют устранить разные дефекты железоуглеродистых отливок.

Особенность чугуна заключается в том, что он по своему составу напоминает сталь, но его строение затрудняет процесс сваривания. Это обусловлено повышенным содержанием углерода, который может находится в сплаве в форме зерен разного размера.

При сваривании изделий из чугуна, в структуре которого содержаться крупные зерна углерода, очень трудно добиться надежного соединения. Большие сложности возникают и при сваривании железоуглеродистых сплавов со сталью, что обусловлено разнородностью этих материалов.

Проблематичность этого процесса обусловлена особенностями структуры чугуна. Его химический состав способствует текучести при достижении температур плавления. Из-за этого невозможно при сваривании создать однородный прочный шов. После продолжительного нагревания чугун может вытекать из сварочной ванны. Чугунные сплавы в сравнении со сталью имеют более низкую температуру плавления и меньшую пластичность. Такие особенности могут стать причиной растрескивания сплава в ходе остывания после сваривания.

Из-за этого невозможно при сваривании создать однородный прочный шов. После продолжительного нагревания чугун может вытекать из сварочной ванны. Чугунные сплавы в сравнении со сталью имеют более низкую температуру плавления и меньшую пластичность. Такие особенности могут стать причиной растрескивания сплава в ходе остывания после сваривания.

Сварка чугуна со сталью, технология которой учитывает описанные выше особенности, обеспечивает формирование сварного шва нормального качества. Для устранения текучести чугуна в местах соединения металлов нужно подложить платину из графита. Это позволит предотвратить вытекание расплавленного металла в случае его прожигания.

Третью проблему сваривания деталей из стали и чугуна можно решить за счет выполнения такой операции в среде, содержащей инертные газы. К примеру, можно использовать CO₂. Этот газ будет вытеснять воздух из зоны сварки. При сварке чугуна со сталью аргоном может применяться смесь Ar (аргон) и CO₂ в соотношении 1:4.

В зависимости от температуры разогрева соединяемых деталей различают три способа сварки стали и чугуна:

- Горячая сварка – основной метод, который считается самым «правильным». Перед началом сваривания детали нужно нагреть до температур от +600 °С до +650°C.

- При полугорячем сваривании детали из чугуна разогревают до +300…+350 °C.

- Технология холодной сварки не предполагает нагревания соединяемых изделий.

Нужно отметить, что при разных методах сваривания деталей из стали и чугуна используются различные электроды. Важно строго соблюдать технологические нормы и требования для каждого способа.

Технология сварки чугуна со сталью

Необходимо следить, чтобы в процессе сваривания различных металлов в наплавляемом материале не формировались интерметаллидные структуры, которые отличаются хрупкостью. Это очень важное условие для получения надежного соединения деталей из стали и чугуна. Для сварки таких материалов используется технология с применением буферного слоя.

Для сварки таких материалов используется технология с применением буферного слоя.

При этом не нужно стремиться к использованию металлов, которые по прочности и устойчивости к коррозии в большей степени надежны, чем более «слабый» материал соединяемой пары (в нашем случае это чугун). В связи с этим, чтобы правильно выполнить сварку стали и чугуна, нужно изучить следующие рекомендации по прочностным характеристикам и устойчивости к коррозии:

- Чтобы предотвратить водородное растрескивание соединяемого элемента со стальной кромкой, используются электроды с фтористо-кальциевым покрытием.

- Для сварки деталей из разнородных металлов их кромки следует предварительно разогреть.

- В процессе сварки чугуна со сталью полуавтоматом вольфрамовым электродом с неплавящимся проводником в инертной газовой среде присадочным материалом могут выступать очищенные и выпрямленные стержни из порошковой проволоки с подходящим химическим составом либо стальные полосы.

При этом следует учитывать, что такое решение может привести к формированию интерметаллических соединений, отличающихся хрупкостью.

При этом следует учитывать, что такое решение может привести к формированию интерметаллических соединений, отличающихся хрупкостью.

Сварка стальных и чугунных деталей производится путем установки сварочного тока обратной полярности. Это условие применимо к сварочным аппаратам, у которых напряжение обычного тока холостого хода составляет около 54 Вольт. Если используется оборудование для сварки с более высоким значением напряжения холостого тока, то сваривание этих металлов может выполняться в режиме переменного тока.

Рекомендуем статьи по металлообработке

- Сварочная дуга: ее свойства, виды, принцип работы

- Дефекты могут возникать при сварке – Трещины: разновидности, причины их образования

- Свойства титана и его сплавов и сфера их применения

В любом случае сварка чугуна со сталью полуавтоматом предполагает предварительный нагрев деталей до +600 °C. Это необходимо для предотвращения чрезмерного расширения материала в зоне сварки. Если сваривать разнородные металлы без такого нагрева, то в ходе сваривания и последующего остывания деталей могут произойти необратимые деформации. При соблюдении такого условия всего за один проход получается полностью герметичный шов между сталью и чугуном.

Если сваривать разнородные металлы без такого нагрева, то в ходе сваривания и последующего остывания деталей могут произойти необратимые деформации. При соблюдении такого условия всего за один проход получается полностью герметичный шов между сталью и чугуном.

Если детали имеют большие габариты либо они включают легкоплавкие элементы, а также в других случаях, которые приводят к невозможности предварительного нагрева до требуемой температуры, то сварка должна производиться по другой методике. При этом сваривание выполняется валиками длиной до 0,25 см. Перед тем как нанести очередной валик, необходимо обеспечить остывание предыдущего.

Методика сварки валиками применяется в ситуациях, когда отсутствуют строгие требования по герметичности шва. Дело в том, что плотному свариванию валиков будет мешать сам процесс охлаждения. Кроме того, готовый шов получается очень хрупким, поэтому такую технологию нельзя применять, если существуют требования по дальнейшей обработке места сварки.

Долговечность швов, наложенных на чугунные детали, зависит от правильно подобранного типа электродов. Нужно учитывать, что из-за хрупкости чугуна конструкции из этого материала могут иметь много разных дефектов.

После завершения сварки соединение не должно быстро остывать. Особое внимание этому условию следует уделять при приваривании патрубков из стали к батареям из чугуна. Скорость остывания стальных сплавов гораздо выше, поэтому нужно уровнять время остывания свариваемых элементов. Для этого детали из стали засыпают материалом, который дольше сохраняет тепло (уголь, песок и т. д.).

Если метод сваривания чугуна со сталью выбран правильно, а сварщик имеет соответствующую квалификацию, то поврежденные чугунные детали несложно восстановить. Им можно вернуть необходимое состояние без ущерба для долговечности изделий.

Специалисты по сварке могут применять и другие технологии для работы с рассматриваемыми материалами. В этой статье мы приводим только проверенные методики. С их помощью выполнять сварку чугуна со сталью можно и в домашних условиях.

В этой статье мы приводим только проверенные методики. С их помощью выполнять сварку чугуна со сталью можно и в домашних условиях.

До того, как начать сваривать чугун со сталью инвертором, необходимо провести подготовительные мероприятия. Вначале место соединения чугунной детали следует зачистить болгаркой с лепестковым кругом или другой насадкой, которая может применяться для таких работ. Зачистка верхнего пласта производится до слоя металла, который еще не окислен.

Зачищенное место нужно обязательно обезжирить бензином или другим растворителем. Сварка чугуна со сталью инвертором для заделки трещин предполагает зачистку металла на всю глубину дефекта. Затем в этом месте следует засверлить отверстие диаметром 10 мм.

Дуговая сварка чугунных и стальных изделий может выполняться с помощью шпилек из стали или послойно без применения опорных элементов. Размеры шпилек строго регламентированы. К примеру, их диаметр должен быть менее 40 % от толщины чугуна. При этом выступ шпильки над свариваемым изделием допускается до 4–6 мм. Рекомендованный промежуток между шпильками должен составлять более 6 диаметров. Число шпилек определяется размерами соединения, но не должно превышать 1/4 площади излома.

При этом выступ шпильки над свариваемым изделием допускается до 4–6 мм. Рекомендованный промежуток между шпильками должен составлять более 6 диаметров. Число шпилек определяется размерами соединения, но не должно превышать 1/4 площади излома.

Сварка чугуна со сталью в домашних условиях требует соблюдения некоторых требований. Кромки деталей не должны иметь острых срезов в месте соединения (оптимальная форма кромок – сферическая). Для такой сварки используются специальные электроды. Нужно применять марки электродов с медью, хромом, никелем и других лигатур (соединений), которые обеспечивают возможность наплавления стали на чугун.

Что нужно учесть перед началом работ по сварке чугуна и стали:

- полярность подключения должна быть обратной;

- выбирайте минимально допустимую мощность сварочного аппарата для определенной толщины электрода;

- непрерывный сварной шов не должен быть длиннее 3–5 см;

- для предотвращения перегрева чугуна используют частые перерывы;

- первый и последний слои в многослойных швах нужно проковать молотком (при минимальном усилии).

Необходимые материалы для сварки чугуна со сталью

Как было отмечено ранее, для сваривания чугунных и стальных изделий необходимо использовать особые марки электродов. Их покрытие должно содержать ферросилиций, который обеспечивает формирование однородного шва. Сварка чугуна со сталью электродом такой марки позволяет получать швы, поддающиеся механической обработке.

Производители выпускают в широком ассортименте электроды для сварки чугуна со сталью. Важно сделать правильный выбор, так как от этого зависит долговечность сварного соединения. Существует определенный перечень марок, которые используются на промышленных предприятиях. Чаще всего на производстве сварка чугуна со сталью выполняется электродами ОЗЧ-2, ЦЧ-4, МНЧ-2, ОЗЧ-4 и т. д. Если рассматривать продукцию российских компаний, то это могут быть изделия марки ЦЧ-4.

Основное назначение электродов ЦЧ-4 – сварка чугуна по холодной и горячей технологии. Кроме того, их используют для ремонтных наплавок, напаек и заваривания дефектов, полученных в результате литья. Электродами данной марки можно варить ковкий чугун высокой прочности, а также чугунные и стальные детали. Технология сварки ими предполагает нижнее положение сварного шва, который формируется токами обратной полярности. Электроды данной марки обеспечивают высококачественное сваривание стальных и чугунных изделий.

Кроме того, их используют для ремонтных наплавок, напаек и заваривания дефектов, полученных в результате литья. Электродами данной марки можно варить ковкий чугун высокой прочности, а также чугунные и стальные детали. Технология сварки ими предполагает нижнее положение сварного шва, который формируется токами обратной полярности. Электроды данной марки обеспечивают высококачественное сваривание стальных и чугунных изделий.

Марка электродов ОЗЧ-2 может применяться для решения тех же задач, что и изделия ЦЧ-4. Сварка ими выполняется при нижнем или вертикальном формировании шва. Для этого также используется постоянный ток обратной полярности. Электроды данной марки больше подходят для сваривания тонкостенных изделий.

Чтобы получить шов высокого качества, следует обязательно зачистить кромки деталей. На них не должно быть посторонних веществ, включая масляных пятен. Поскольку структура чугуна способствует впитыванию масел и различных технических жидкостей, то участок сваривания следует обработать до совершенно чистой поверхности.

Сварка чугуна со сталью аргоном или в среде других инертных газов, так же как сваривание неплавящимися электродами, может выполняться с помощью специальной проволоки, которая маркируется как ПП АНЧ-1, ПП АНЧ-2 и ПП АНЧ-3.

Каждая отдельная марка проволоки предназначается для определенной технологии сваривания (горячей, полугорячей или холодной сварки). Конструкционно проволока изготавливается в форме металлической трубки, в которой находится флюс. С ее помощью можно выполнять полноценные швы, прочность которых будет такой же, как и у свариваемых чугунных изделий.

Читайте также

28.02.2023

Плавление латуни в различных условиях

Подробнее

27.02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21. 02.2023

02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

17.02.2023

Полировка металла: технологии, инструменты, методы

Подробнее

15.02.2023

Для чего нужен гидравлический пресс: виды, сферы применения

Подробнее

Сварка чугуна своими руками – Строительство саун и бань

Сварка большинства видов сталей в домашних условиях особого труда не представляет при наличии необходимого оборудования. Но если вы планируете

Сварка большинства видов сталей в домашних условиях особого труда не представляет при наличии необходимого оборудования. Но если вы планируете сварить чугун, который является наряду со сталью основным конструкционным материалом, то могут возникнуть некие сложности. Основная неудача при процедуре сварки чугуна своими руками состоит в низком качестве сваренного соединения, что объясняется насыщенной закалкой металла в области сварного шва -другими словами с увеличением хрупкости чугуна в этой области и появлении трещин.

Содержание:

- Чугун как сплав

- Особенности сварки чугуна

- Подготовка к работе

- Разновидности сварки чугуна

- Горячая сварка чугуна

- Холодная сварка электродами

- Газопламенная сварка чугуна

Чугун как сплав

Чугун известен как железоуглеродистый сплав, в нем содержание углерода больше – от 2 до 6%. Подобное высокое содержание углерода провоцирует то, что углерод в чугуне, в отличие от стали, находится в свободном состоянии. В чугуне также присутствуют кремний, сера, марганец и фосфор, при этом фосфора и серы в чугунном материале больше, нежели в стали. В легированном чугуне содержатся добавки молибдена, ванадия, никеля и хрома.

Например, углерод в самом распространенном и применяемом сероватом чугуне существует в виде включения графита (вспомните, что чугун мажется), которое и обуславливает его нехорошую свариваемость. Также углерод может присутствовать как цементит. И зависимо от вида добавок различают белый, серый и ковкий чугун.

Долговечность черного металла, к которым причисляют и чугун, делает его лучшим материалом для создания решеток, ворот, а также предметов украшения дома. Чугунные батареи и трубы, которые сегодня можно отыскать практически в каждом доме, хоть и заменяют современными вариантами, и цена сварки чугуна падает, но ценность данного материала не уменьшается от этого.

Особенности сварки чугуна

Чугун является широко применяемым конструкционным материалом, который отличается дешевизной, высокой обрабатываемостью и хорошими литейными свойствами. Но высокая хрупкость и низкая прочность чугуна провоцируют выход из строя в процессе эксплуатации многих деталей, изготовленных из него.

Сварщики-практики полагают, что плохая свариваемость чугуна объясняется строением структуры материала в изломе. Чугун, который имеет тонкодисперсный излом серого окраса, сваривается легче, чем чугун, у которого излом отличается крупнозернистой структурой и темный цвет. Сварке фактически не поддаются промасленные чугуны и чугуны, которые подвергались воздействию брутальных сред.

По своему химическому составу, физическим свойствам и структуре чугун относят к ограниченно свариваемым сплавам. Поэтому всегда нужно учитывать следующие особенности сварки чугуна:

- Чугун – жидкотекучий материал, поэтому его сварку осуществляют в нижнем положении.

- При выгорании углерода в сварном шве образуются поры.

- Низкая пластичность металла приводит к существенным внутренним напряжениям и возникновению закалочных структур, которые способствуют образованию трещин.

- В расплавленном состоянии чугун окисляется с формированием тугоплавкого окисла, температура плавления которого выше, чем у чугуна.

Главная сложность, которая зачастую сопровождает электросварку и ручную дуговую сварку чугуна, – возникновение холодных трещин. Специалисты, которые работают с данным материалом, тщательно изучают общий состав чугуна, наличие и долю углеродных вставок. Подобрав правильный режим работы, получится избежать неприятных последствий.

К технологическим мерам, которые направлены против появления трещин, относят: предупреждение перегрева чугуна при сварке, что достигается использованием электродов малого диаметра, проведением сварки малым током или вразброc; уменьшение напряжений, которые возникают в результате усадки металла швов или наплавки, получаемых проковкой в горячем состоянии и уменьшением объема наплавленного чугуна.

Подготовка к сварке

Помните, что непосредственно до сварки, несмотря на метод сварки чугуна, нужно всегда делать подготовку кромок деталей, что соединяются, или разделывать дефектные места. Кромки скашивают вручную с помощью слесарного зубила или переносного наждачного круга с гибким валом. Для избегания отколов чугун нужно срубывать тонкими слоями, потому что толщина стружки должна быть не больше 0,8-1 миллиметра.

Разделывают дефектные места до незапятнанного металла с использованием зубил, шаберов, шарошек, сверл, размеры которых зависят от габаритов недостатка, формы изделия и необходимости создания комфортных условий для работы.

При процессе разделки дефектных мест на деталях из чугуна нужно соблюдать следующие правила:

- Ведут строго разделку по трещине.

- Засверливают несквозные трещины на расстоянии 10 миллиметров от их концов сверлом, который имеет поперечник на 1-2 миллиметра больше ширины трещины, и до металла их вырубают.

- Сквозные трещины нужно разделывать с одной или двух сторон, все определяется толщиной металла и удобством проведения разделки.

- На трещины, которые друг от друга расположены слишком близко, принято наваривать заплатку, как на пробоины.

При проведении заварочного ремонта пробоины ее края нужно сгладить, срубая остроугольные выступы зубилом. Поверхность детали зачистите на расстоянии 30 миллиметров от краев пробоины с помощью наждачного круга. Потом вырежьте из низкоуглеродистой листовой стали заплатку нужной толщины и формы. Заплатка должна перекрывать любую пробоину со всех боков на 15-20 миллиметров.

Для уменьшения напряжений, которые возникают в материале при процессе сварки чугуна в домашних условиях, нужно у заплатки отбортовать края на угол 30 градусов. Заплатку помещают на изделие отбортовкой к чугунному материалу и приваривают внахлестку.

Разновидности сварки чугуна

Электродуговую сварку чугуна в критериях производства осуществляют жарким способом, в рамках которого свариваемые детали предварительно нагреваются до температуры 650 градусов по Цельсию. Существует и холодный способ, когда перед сваркой детали нагревают всего лишь до температуры 250 градусов или не нагревают вообще.

Горячая сварка чугуна

Технология горячей сварки чугуна намного сложнее холодного решения, однако она помогает избавиться от риска формирования трещин в переходных областях швов. При сварке старайтесь равномерно прогревать поверхность изделия, потому что причиной разломов и трещин становится чрезмерно большая разница температур основного элемента и шва.

Перед нагреванием деталей их следует закрепить в жестком каркасе, чтобы устранить напряжение, которое может привести в процессе сварки к возникновению трещин. Если нагрев чугунных изделий носит местный характер, то не обязательно использовать жесткий каркас. Детали принято нагревать при помощи установок индукционного нагрева с использованием токов промышленной частоты. Помимо этого, вы их можете нагреть в горнах, используя пламенные горелки или паяльные лампы.

При заварке дефектов, что располагаются на краях детали или сварке сквозных трещин, рекомендуется использовать графитовые формы, что предотвращают вытекание из сварочной ванны жидкого металла. Формы принято готовить с помощью графитовых пластинок, которые соединяются формовочной смесью, состоящей из кварцевого песка, что смочен жидким стеклом. Подогрев делают с целью, чтобы равномерно происходило охлаждение готового изделия для предотвращения возникновение трещин.

Формы принято готовить с помощью графитовых пластинок, которые соединяются формовочной смесью, состоящей из кварцевого песка, что смочен жидким стеклом. Подогрев делают с целью, чтобы равномерно происходило охлаждение готового изделия для предотвращения возникновение трещин.

Непосредственно перед сварочными работами нужно подготовить дефектное место — тщательно очистить от пыли и грязи и разделить для образования полостей для обеспечения хорошего доступа для манипулирования электродами в зоне сварки.

При работе строго следуйте технологии сварки чугуна: соблюдайте объем расплавленного чугуна во время сварки и размешивайте его концом присадочного стержня или электрода. Охлаждать деталь стоит постепенно. Заваренное место не должно слишком быстро остывать, его стоит засыпать древесным углем, сухим горячим песком или охладить в печи. Мелкие детали остывают 3 – 40 часов, более крупные – до 5 суток.

Для защиты и раскисления ванны применяют флюсы на борной основе – к примеру, техническую безводную буру, прокаленную при температуре 400 градусов. Данный способ сварки на сегодняшний день считается по качеству самым совершенным. Однако имеет горячая сварка чугуна и свои недостатки – тяжелые условия труда и кропотливость процесса.

Данный способ сварки на сегодняшний день считается по качеству самым совершенным. Однако имеет горячая сварка чугуна и свои недостатки – тяжелые условия труда и кропотливость процесса.

Холодная сварка электродами

В обыденных условиях, когда отсутствует особое нагревательное оборудование, а необходимость проведения сварки металла носит эпизодический нрав, подходящей является процедура прохладной сварки чугуна особыми электродами. Для этого широко используются электроды ОЗЧ-2 со стержнем из меди, что покрыты особым составом, а также электроды МНЧ-2, стержень которых выполнен из сплава никеля, железа, меди и марганца.

Металл, который наплавляется электродами МНЧ-2, обработке резанием лучше поддается, но подобные электроды являются очень дефицитными и дорогими. Дешевыми являются электроды ОЗЧ-2, их просто изготовить без посторонней помощи, просмотрев видео о сварке чугуна.

Электрод ОЗЧ-2 – это медный стержень, который имеет электродное покрытие, содержащее 50% металлического порошка, 27% мрамора, 7% плавикового шпата, 4,5% кварц, 2,5% ферромарганца, 6% ферротитана, 2,5% ферросилиция, 0,5% соды. Не пугайтесь большого числа компонент, потому что при изготовлении самодельного электрода можно использовать готовое покрытие.

Не пугайтесь большого числа компонент, потому что при изготовлении самодельного электрода можно использовать готовое покрытие.

Порядок создания электродов для сварки чугунного материала следующий. Зачистите отрезки медной проволоки перед нанесением на изделие покрытия и обезжирьте любым органическим растворителем. Сколите покрытие с железных сварочных электродов, размельчая его и соединяя в соотношении 1:1 со стальным порошком или небольшими железными опилками.

После этого перемешайте все кропотливо с водянистым стеклом. Вертикально в полученную сметанообразную смесь обмокните отрезки проволоки из меди и извлеките их медлительно из обмазочной массы, чтобы избыток успел стечь. В данном случае толщина слоя покрытия должна быть не меньше 1,5-2 миллиметров. Электроды сначала сушат в вертикальном положении на воздухе, а затем при температуре 250 градусов по Цельсию прокаливают, используя для этого, к примеру, духовку плиты.

Сварку чугуна самодельными электродами проводят недлинной дугой, используя при этом неизменный ток — на оборотной полярности. Неотклонимыми являются перерывы для остывания металла до температуры 50 градусов. При поперечниках электродов 3-5 миллиметров значение сварочного тока достигает 90-180 Ампер. Чтобы обеспечить высококачественную сварку, шов необходимо накладывать маленькими участками, что имеют длину по 30-50 миллиметров, и проковывать сходу после сварки, это предупреждает появление в сварном шве трещин.

Неотклонимыми являются перерывы для остывания металла до температуры 50 градусов. При поперечниках электродов 3-5 миллиметров значение сварочного тока достигает 90-180 Ампер. Чтобы обеспечить высококачественную сварку, шов необходимо накладывать маленькими участками, что имеют длину по 30-50 миллиметров, и проковывать сходу после сварки, это предупреждает появление в сварном шве трещин.

Если у вас совсем нет времени для создания электродов, то помните, что в бытовых условиях хорошие результаты обеспечивает сварка чугуна с помощью комбинированных медно-стальных электродов. Последние изготавливают, навивая поверх электродов с покрытием, созданных для варки стали, спираль из латунной или медной проволоки, что имеет поперечник 1,5-2 миллиметра. Масса подобной спирали должна в 4-5 раз быть больше веса железного стержня электрода.

При использовании комбинированных электродов по технологии холодной сварки чугуна нельзя сильно разогревать свариваемые детали из чугуна, поэтому процесс проводят на малом сварочном токе небольшими участками «вразброс» с проковкой молотком приобретенных швов и перерывами для остывания обрабатываемого изделия.

Газопламенная сварка чугуна

Несмотря на существование многих способов сварки чугуна, самым надежным остается газовая сварка, которая позволяет добиться качественной наплавки, которая будет сходна по свойствам с основным материалом. Подобную методику, как правило, используют с целью устранения повреждений, к примеру, прикрепления оторванной части конструкции, восстановления поврежденного отверстия.

При проведении газопламенной сварки просто выполнить более равномерный и неспешный нагрев или остывание детали из чугуна. В итоге на границах шва и в металле шва создаются для графитизации углерода более подходящие условия, сводится к минимуму возможность возникновения внутренних напряжений.

Но обычно технология ручной дуговой сварки чугуна газом предполагает проведение обогрева изделия. Проводят местный обогрев пламенем горелки перед рабочим процессом. В качестве присадочного металла принято употреблять литые чугунные прутья. Ведут сварку обыкновенным или науглероживающим пламенем, используя флюсы из буры или консистенции: 56% буры, по 22% поташа и соды.

Отличный результат демонстрирует сварка чугунного материала газовым пламенем с использованием прутьев из латуни, температура плавления которой ниже, чем у чугунного материала. Процесс проводят с участием флюса из буры или борной кислоты и буры, которые взяты в равном количестве. Кромки трещин, что разделаны под угол 80 градусов, нужно нагреть до температуры 900 градусов, посыпать флюсом и с использованием латунного прута облужить кромки. Всю разделку после этого необходимо заполнить латунью, не расплавляя чугун.

Таким образом, чугуном называют сплав железа с углеродом, содержание которого составляет 2 – 6,7%. Именно подобный состав обуславливает возникновение трудностей при сварке чугуна. В связи со значительной трудоемкостью данного процесса, особенно это касается крупногабаритных изделий, рекомендуется учитывать особенности сварки деталей из чугуна и преимущественно пользоваться технологией холодной сварки.

ПАЙКА ЛАТУНИ в домашних условиях[особенности, видео, советы]

[Пайка латуни] может быть достаточно просто выполнена и в домашних условиях, хотя многие умельцы и не решаются на такую работу, боясь определенных сложностей, которые могут возникнуть в процессе ее выполнения.

Между тем, техника выполнения пайки латуни достаточно простая и не требует какой-то специальной подготовки.

Наиболее часто пайку латуни выполняют обыкновенной газовой горелкой и для этих целей в качестве припоя можно воспользоваться оловом, бурой либо иным аналогичным материалом, который может заменить традиционный флюс.

Следует отметить, что данную работу можно также выполнить специальным графитовым электродом или паяльником, используя соответствующий припой.

По своей сути пайка данного материала чем-то напоминает пайку стали, меди или чугуна, однако имеет некоторые особенности и тонкости, которые необходимо в обязательном порядке учитывать.

Следует отметить, что детали из латуни более просто обрабатывать, чем заготовки из стали, меди или чугуна.

Особенностью пайки в домашних условиях латуни, чугуна или меди, в отличие от стали, является то, что на их поверхности образуется оксидная пленка, которая влияет на качество производимого соединения.

Несмотря на это в домашних условиях при правильном подходе к делу, выполнить пайку латунных заготовок бурой, а также деталей из меди можно не только газовой горелкой, но и паяльником, в отличие от чугуна или стали, сварка которых осуществляется исключительно электродом.

Содержание:

- Некоторые особенности

- Характеристики материалов

- Порядок работы

Некоторые особенности

Пайка по своей сути является наиболее оптимальным способом получить достаточно прочное и неразъемное соединение, как деталей выполненных из латуни, так и заготовок из других материалов, в том числе и из чугуна. Сварка графитовым электродом, в свою очередь, требует определенных навыков и подготовки.

При осуществлении соединения между элементами обязательно вводится расплавленный припой, и для этого можно воспользоваться оловом или бурой.

Припой должен иметь температуру плавления несколько ниже температуры плавления основного материала.

При помощи пайки между собой можно прочно соединять самые разные материалы, в том числе детали, выполненные из чугуна или меди.

Очень часто это бывает единственным способом осуществить скрепление металлических поверхностей различных типов.

Конечно, пайку в некотором роде можно определенным образом сравнить с выполнением сварки, когда соединение поверхностей производится электродом, однако в этом случае общим является только конечный результат.

Суть самого процесса выполнения пайки совершенно иная.

Основное различие между сваркой и пайкой заключается в том, что при соединении поверхностей электродом плавится основной материал, а при работе с паяльником плавится только металл-связка.

Видео:

Кроме этого, в пайке обязательно должен присутствовать флюс, в качестве которого может выступать бура.

Конечно, пайка обеспечивает менее прочное соединение поверхностей алюминия, меди или чугуна, чем например сварка, однако позволяет работать даже с мелкими заготовками.

Объяснить это можно тем, что используемый при пайке флюс, в качестве которого может выступать бура, под воздействием относительно высоких температур выделяет определенные химические элементы, которые и уменьшают прочность основного соединения, кроме этого, сам шов получается пористым.

Пайку алюминия, как и, например, сварку чугуна, лучше всего производить внахлест, а не встык.

Несмотря на то, что по прочности соединения пайка несколько уступает сварке электродом, она в настоящее время активно используется в самых разных отраслях промышленности.

При помощи нее осуществляют необходимое скрепление не только латунных заготовок, но и изделий из меди и даже из чугуна.

Чаще всего пайку различных типов металлов производят паяльником, однако при необходимости для этих целей можно воспользоваться и газовой горелкой.

Для выполнения пайки, в том числе и латунных заготовок, в обязательном порядке требуется припой или флюс, в качестве которого очень часто выступает бура.

Следует отметить и то, что сварка может быть как высокотемпературной, так и низкотемпературной. В домашних условиях используется первый вариант пайки.

На видео выше можно увидеть, как выполняется пайка латунных заготовок.

Характеристики материалов

Вообще латунь представляет собой сплав меди и цинка. Особенно часто он используется для производства различной домашней утвари, труб, радиаторов и многих других приспособлений.

Домашнему мастеру очень часто приходится сталкиваться с необходимостью провести соответствующую обработку поверхностей из латуни, а поэтому необходимо знать все особенности этого специфического металла.

Для выполнения пайки латунной поверхности очень важно правильно подобрать соответствующий флюс и в этом случае лучше всего подходит бура, которая способна эффективно убрать с поверхности образуемую оксидную пленку.

Приобрести данный флюс, роль которого исполняет бура, можно практически в любом строительном магазине по вполне доступной стоимости. Флюс на основе буры позволяет обеспечить более качественное затекание основного связывающего компонента в образуемые зазоры.

Также с особой тщательностью следует подбирать и припой для латуни.

Так, если данная работа будет выполняться в газовой среде, то в этом случае лучше всего воспользоваться серебряными или медно-фосфорными припоями.

Такой припой отлично подходит и для работы с латунью, которая имеет высокое содержание меди. В этом случае можно использовать припой на основе самой латуни с более низкой температурой плавления.

С особой тщательностью и осторожностью припой и флюс следует подбирать в том случае, когда необходимо соединить между собой детали из совершенно разных материалов.

Видео:

Так, например, качество пайки латуни и непосредственно меди во многом зависит от того, кокой будет использоваться припой, а также флюс (бура).

Именно эти компоненты, главным образом, влияют на качество шва и его пористость.

Выполняя в условиях дома пайку латуни в среде газов, рекомендуется использовать определенный флюс, который в некоторых случаях можно заменить тонким слоем таких материалов, как никель или медь.

Это позволит избежать выделения из латунной поверхности содержащегося там цинка, соответственно, и само соединение получится более прочным и качественным.

В настоящее время можно приобрести припои, которые в своем составе содержат элементы, заменяющие обыкновенный флюс.

Это дает возможность значительно упростить работу, сделать ее более качественной и быстрой.

В качестве такого универсального припоя может выступать меднофосфорный состав.

Порядок работы

После того как будут подробно разобраны и изучены все свойства используемых в процессе пайки латуни материалов, можно переходить непосредственно к самому процессу.

Для начала следует подготовить весь требуемый инструмент и материал. Под рукой должна быть газовая горелка или паяльник, а также соответствующий припой и флюс.

Под рукой должна быть газовая горелка или паяльник, а также соответствующий припой и флюс.

Данный материалы следует подбирать максимально внимательно, чтобы в итоге шов получился максимально качественным и плотным.

В некоторых случаях припой для латуни можно приготовить самостоятельно и для этого необходимо будет взять в определенных пропорциях медь и техническое серебро, расплавить их в специальном тигеле и тщательно перемешать.

Когда расплавленная смесь станет полностью однородной, емкость с ней необходимо будет поместить в холодную воду до полного остывания.

Далее приготовленный таким образом припой следует аккуратно измельчить или нарезать.

При приготовлении припоя своими руками следует особое внимание уделять однородности его структуры, так как от этого во многом будет зависеть качество и прочность будущего соединения.

В этом случае не стоит экономить на расходных материалах и делать выбор в пользу более дешевых и менее качественных компонентов.

Видео:

В свою очередь флюс для пайки готовится из буры и борной кислоты, которые также можно совершенно свободно приобрести в любом строительном магазине.

Данные компоненты берутся в одинаковых пропорциях и заливаются обыкновенной водой.

После того, как для пайки латуни будут готовы все необходимые компоненты, можно переходить непосредственно к самой работе.

Для этого берется латунная заготовка, предварительно очищенная от грязи и различных масляных пятен и аккуратно посыпается измельченным припоем.

После этого в действие приводится газовая горелка, при помощи которой производится прогрев рабочих поверхностей до определенной температуры.

Здесь главное не перегреть латунную деталь, чтобы она не лопнула и не деформировалась.

Если латунные поверхности имеют большую толщину, то их прогрев следует производить в обязательном порядке постепенно.

При соблюдении всех рекомендаций и порядке действий, шов получится достаточно плотным и качественным.

Более подробно о том, как паять латунь без посторонней помощи в домашних условиях, подробно рассказано на видео в нашей статье.

Сварка чугуна электродом в домашних условиях, видео

Сварка многих видов стали в домашних условиях не представляет собой ничего сверхъестественного.

При наличии специального оборудования с данной работой сможет справиться даже человек, не особо разбирающийся в этом деле.

Но, если вы хотите сварить чугун в домашних условиях, то следует быть готовым к тому, что могут появиться некоторые трудности. В чем они состоят?

Содержание статьи:

- Краткое введение

- Особенные моменты

- Методика наплавки

- Типы электродов

- Делаем своими руками

Краткое введение

Основная неудача, которая вас, скорее всего, постигнет — это плохое качество сварного соединения.

Сложность сварки, в первую очередь, обуславливается составом металла.

В чугуне имеется большое количество углерода, что негативно сказывается на его обработке и дальнейшей эксплуатации.

По этой причине у обывателей довольно часто возникают следующие вопросы:

- Как безупречно варить чугун электросваркой?

- Какие известны способы проведения работ с чугуном?

- Какие для этого нужны расходные материалы?

- Полезные советы по безопасному ведению работ.

Особенные моменты

- Материал имеет склонность к растрескиванию.

Это сопряжено с его гетерогенным составом и с процедурами закаливания и отбеливания, которые происходят рядом со швом, в то время, когда осуществляется остывание раскаленного металла. - Большая «плывучесть» материала в расплавленном виде, а это внушительно затрудняет формирование качественного сварного рубца.

- В результате термической обработки, выгорает часть углерода, что способствует образованию пор.

- В процессе сварки появляются неплавкие кислоты, у которых температура плавления намного больше, чем у железа.

А вы знаете, как устанавливается душевая кабина для маленькой ванной комнаты? Интересные решения по размещению сантехоборудования в малогабаритных квартирах прочитайте в полезной статье.

Как сделать столешницу из гипсокартона в ванной своими руками написано на этой странице.

Методика наплавки

Варить чугун электродами в домашних условиях можно, но при этом, желательно, иметь определенные практические навыки и соблюдать рекомендации специалистов.

Сварка чугуна, из которого сделан сифон для двойной раковины на кухне, может проводиться двумя методами:

- холодным,

- горячим.

Вне зависимости от выбранной методики следует учитывать следующие факторы.

Поверхность металла нельзя быстро охлаждать. Если не придерживаться этого правила, качество сварки не может быть хорошим.

При сварке чугуна со сталью, для того, чтобы продлить время остывания детали, ее засыпают угольной пылью или сухим песком мелкой фракции (про переходники для канализационных труб написано здесь).

При быстром нагревании/остывании чугуна, на его поверхности образуются трещины, а это создаст дополнительные трудности в процессе последующей обработки изделия.

Когда металл находится в жидком состоянии, он характеризуется большой текучестью, поэтому необходимо использовать подформовку.

Это является подоплекой для процесса деформации и напряжения при сваривании.

Затруднения при аргонодуговой (TIG)сварке связаны, как правило, с потребностью сделать возможным надежное примыкание сварного шва.

В особенности, тяжело соединять два разнотипных элемента (как приварить сгон к трубе отопления написано здесь). Иногда, в процессе реставрационных работ требуется восстановить деталь из сплава стали, алюминия и чугуна.

При ведении работ, необходимо принимать во внимание характеристики всех материалов.

Особенное свойство сваривания чугуна и алюминия заключается в разнице температуры плавления обеих металлов.

Для чугуна это значительно меньшие показатели. Поэтому стоит знать, что во время работы не обойтись без графитовой пластины — она предотвратит утечку чугуна.

Обратите внимание! Есть такие затратные материалы, которые используются только для обработки чугуна. Другими, пользуются в случае сочетания двух и более металлов.

Если вы хотите, чтобы сварка или наплавка чугунных деталей была выполнена безупречно, нужно, строго придерживаться технологического процесса.

А вам известно, как сделать расчет для расширительного бака отопления? Формула и методика вычислений описаны в полезной статье.

Видео установки угловой акриловой ванны посмотрите здесь.

На странице: https://ru-canalizator.com/santehnika/aksessuary/polotentsesushitel-vodyanoj.html написано про лучшие полотенцесушители для ванной.

Как уже говорилось выше, сварочный процесс может осуществляться холодным и горячим методом. При этом применяются, как готовые электроды, так и собственного изготовления.

При этом применяются, как готовые электроды, так и собственного изготовления.

Кстати, комплектующие, смастеренные самолично, применяются не только для работы в домашних условиях, но и на производстве.

Состав электрода для чугуна:

- мрамор,

- алюминий,

- термит,

- жидкое стекло,

- ферросицилий,

- мелкий титановый порошок.

В качестве неплохой альтернативы таким электродам может быть использован кусок присадочной проволоки со стержнем из графита.

Типы электродов

Стержень чугуна со специальным покрытием, в состав которого входит огромное количество углерода.

Им можно варить с помощью любого вида тока.

При этом сварочная дуга работает более стабильно.

Металлические прутки с нанесением слоя графита. Стоит продукция не дорого, но качество сварочного шва, выполненное посредством данного электрода «хромает на обе ноги».

Металл наплавляется слишком неоднородно, а полученный сварной стык не просто обработать.

При помощи таких электродов заваривают микротрещины при монтаже чугунных радиаторов отопления.

Стержни с медной основой.

Сварочное соединение состоит из следующего сплава: железо, углерод и медь.

Высокого качества получаются маленькие швы (длиной не более 5 – 6 см).

Эта методика требует проведения обязательной проковки рубца после очередного прохода.

[note]Данный способ не применяют в местах, к которым нет свободного доступа.[/note]

Прут с никелевым каркасом. Эта модель позволяет добиться отличного, крепкого шва, который легко поддается обработке.

Полученный рубец так же нуждается в проковке, но она проводится без каких-либо осложнений. У таких электродов имеется один недостаток – слишком высокая цена.

Именно, по этой причине их реализовывают в форме сплава меди, никеля и железа.

Для сварки чугуна в домашних условиях (как устранить течь в чугунной канализационной трубе прочитайте здесь) профессионалы советуют использовать следующие марки электродов:

- ОЗЧ 2,

- ОЗЧ 6,

- ОЗЖН 1,

- ОЗЧ 3,

- ОЗЧ 4,

- МНЧ 2.

Есть вполне разумное объяснение тому, почему применяют электроды, в составе которых имеется большое количество меди и никеля.

Никель по отношению к углероду, инертен, и вступает с ним в химическую реакцию. Какие это дает приоритеты?

В результате, сварной шов получается мягкий и эластичный, он хорошо поддается дальнейшей обработке.

Медь нужна для сваривания жаропрочного чугуна. Она образует более прочный шов.

Сварка чугуна ведется любым типом неплавящихся электродов, а именно:

- графитовыми,

- вольфрамовыми,

- угольными.

Также в их состав входят присадочные прутки, состоящие из разных цветных металлов.

Сварочная зона находится под защитой флюса (в его состав входи бура).

Некоторые мастера отдают предпочтение инертному аргону.

В последнее время очень популярной считается сварка – АС TIG.

В этом случае используют вольфрамовый электрод с подачей переменного тока.

В качестве защитной среды выступает аргон и присадки, содержащие никель.

И ручная дуговая сварка, и электросварка может сопровождаться такой сложностью, как возникновение трещин. Во избежание неприятных последствий, главное – правильно подобрать оптимальный режим работы.

Технологические меры, с помощью которых можно не допустить возникновение небольших расщелин:

- предотвращение избыточного нагревания чугуна при сварке.

Этого можно достичь, используя электроды маленького диаметра, или проведением сварочных работ малым током «вразлет»; - снижение напряжения, которое возникает в процессе усадки швов или наплавленных участков, которые получаются в результате горячей проковки.

Можно, в домашних условиях своими руками сделать электроды, по составу аналогичные тем, что были перечислены выше.

Учитывая тот факт, что МНЧ 2 – это довольно редкий и дефицитный товар, то собственноручное его изготовление окажется вполне оправданным.

Перечень работ, которые вам нужно будет сделать:

- Удалить с обычного электрода покрытие.

Обмазку, которую вы снимите, необходимо измельчить и добавить в содержимое аналогичное количество порошка железа.

Можно пользоваться только стружкой мелкой фракции. - В разовую посуду наливаем небольшое количество жидкого стекла.

Затем в емкость маленькими порциями высыпаем смесь.

Состав должен получиться текстуры густой сметаны.

Варить медными электродами могут позволить себе даже не все профессиональные сварщики (это дорогое удовольствие).

А сократить стоимость ремонтных работ можно, изготовив самодельную обмазку. - Берем медную проволоку, маркировки М2, М3.

С помощью наждака хорошо ее зачищаем, затем обезжириваем и нарезаем нужной нам длины. - Готовые заготовки смачиваем в обмазке и в итоге получаем электрод с проволокой из меди, толщиной около 1,5 мм.

Для того, чтобы характерные особенности сделанных вами изделий были практически идентичные, их нужно обрабатывать одинаковое количество времени.

- Для полного высыхания и затвердевания продукции, ее развешивают в вертикальном положении.

Стоит знать! Нельзя использовать в качестве штифта заготовку из латуни.

Так как в ее составе имеется в большом количестве цинк, а это продукт очень ядовитый.

При сжигании электрода, токсическое вещество будет испаряться, а это, скорее всего, явится подоплекой нешуточного отравления.

Делаем своими руками

Если у вас нет намерения или времени мастерить самому электроды, то в бытовых условиях можно обеспечить сварку чугуна комбинированными электродами (медно-стальными).

Их изготавливают способом навивки спирали из медной или латунной проволоки. При этом, поперечник должен быть не более 1,5 мм.

Необходимо, чтобы масса спирали была в 5 раз больше веса железной сердцевины.

Используя комбинированные электроды, нельзя сильно прогревать свариваемые элементы.

Процесс должен происходить с применением малого тока короткими промежутками «вразлет» с проковкой готовых швов.

А также, обязательно, нужно делать перерыв в работе для того, чтобы дать остыть обрабатываемому изделию.

При выполнении сварочных работ следует соблюдать технику безопасности.

- В домашних условиях заниматься сваркой чугуна можно только в хорошо проветриваемом и освещенном помещении.

- Аппаратура должна быть заземлена по всем правилам.

- Металл не нужно быстро охлаждать.

Его поверхность необходимо обезопасить от проникновения влаги. - Наличие индивидуальных средств защиты, а именно: спецодежда, очки, перчатки.

Работая с чугуном, способом электросварки, нужно придерживаться основных требований, которые предъявляются ко всем манипуляциям, связанные с этим сложным производством.

Мастер должен соблюдать правила безопасности при эксплуатации электросварного оборудования.

[note]Важная информация! Данный процесс считается довольно трудоемким, поэтому при сварке деталей из чугуна лучше пользоваться технологией холодного сваривания. [/note]

[/note]

Как сварить латунь – Сварочный штаб

Латунь — это общий термин для сплавов меди и цинка. Сварка латуни может быть немного сложной, так как количество цинка в составе значительно влияет на температуру плавления. Латунь часто используется в изделиях с низким коэффициентом трения, таких как украшения и музыкальные инструменты. Продолжайте читать, чтобы узнать , как сварить латунь .

Латунь обычно имеет температуру плавления в диапазоне от 900 до 940 градусов по Фаренгейту, что облегчает литье несколькими способами. Вы можете успешно паять серебряным припоем, а также успешно сваривать MIG и TIG латунь, предоставляя вам множество вариантов. Однако вам нужно позаботиться о том, чтобы выбрать правильный защитный газ, поскольку материал может стать пористым и растрескиваться при разделении сплавов.

Использование латуни

Латунь обладает такими свойствами, как электропроводность, твердость, коррозионная стойкость, теплопроводность и обрабатываемость, которые делают ее очень востребованной. Поскольку это материал с низким коэффициентом трения, он часто используется в фитингах и инструментах для размещения рядом с легковоспламеняющимися или взрывоопасными материалами. Он также используется в различных электрических и сантехнических устройствах, а также в гильзах и клапанах боеприпасов.

Поскольку это материал с низким коэффициентом трения, он часто используется в фитингах и инструментах для размещения рядом с легковоспламеняющимися или взрывоопасными материалами. Он также используется в различных электрических и сантехнических устройствах, а также в гильзах и клапанах боеприпасов.

Его яркий золотистый цвет делает его популярным вариантом для декоративного использования. Он широко используется в музыкальных инструментах, которые требуют высокой работоспособности и долговечности.

Как приварить латунь к латуни?

Латунь — не самый простой материал для сварки. Тем не менее, мы можем помочь вам сделать это легко, если вы выполните несколько простых шагов.

Перед тем, как приступить к сварке, обязательно узнайте процентное содержание цинка в материале, с которым вы имеете дело. Это особенно важно для создания успешных сварных швов, поскольку цинк имеет более низкую температуру плавления, чем медь. Перегрев сплава может привести к пористому сварному шву и растрескиванию.

Используйте оксиацетилен для эффективной защиты материала от атмосферы. Цинк, в частности, агрессивно реагирует с окружающей средой и выделяет токсичные пары. Неэффективное экранирование также может привести к образованию пористых сварных швов, что становится основной причиной брака.