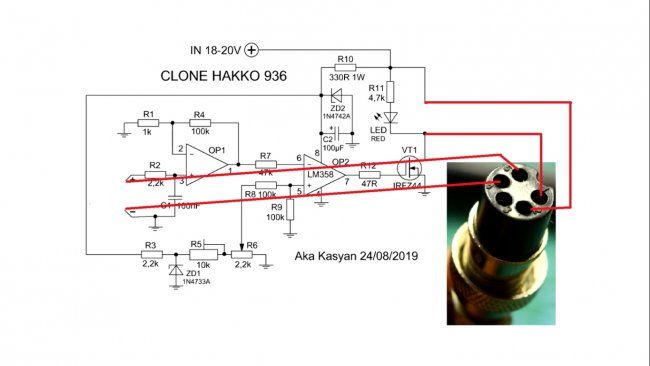

Самодельное приспособление для демонтажа SMD без фена

Электронные компоненты поверхностного монтажа, в отличие от традиционных радиодеталей, не имеют гибких выводов. Пассивные элементы изготавливаются в виде цилиндра или параллелепипеда с металлизированными торцами. У микросхем, где выводов много, электроды короткие и жесткие, их нельзя изгибать.

Для снятия с платы припаянной SMD-детали не выйдет нагревать паяльником и отделять по очереди каждый вывод, чтобы отогнуть его от контактной площадки. Поэтому место пайки обдувают горячим воздухом из фена, нагревая все выводы одновременно до расплавления припоя и освобождения детали. Если оказалось, что в нужный момент фена с собой нет, можно, как временную меру, использовать самодельную насадку, устанавливаемую на жало любого паяльника.

Материалы и инструменты

Приспособление изготавливается обычными инструментами. Понадобятся:

- паяльник;

- пассатижи;

- кусачки;

- пинцет.

Используемые материалы часто применяются в обычной практике и добыть их не составит труда:

- Медная проволока без изоляции, диаметром 1÷2 мм. Если есть выбор, лучше взять более жесткую, чтобы она сохраняла форму изгиба.

- Термопаста, уложенная на жало до намотки, способствует передаче тепла.

- Жидкий или гелеобразный неактивный флюс, нанесенный на контакты перед отпайкой, улучшит равномерность прогрева и распределения тепла. Растворит образовавшийся окисел.

- Свинцово-оловянный проволочный припой. Поможет распределить нагрев, сделав его одинаковым, между большим количеством выводов.

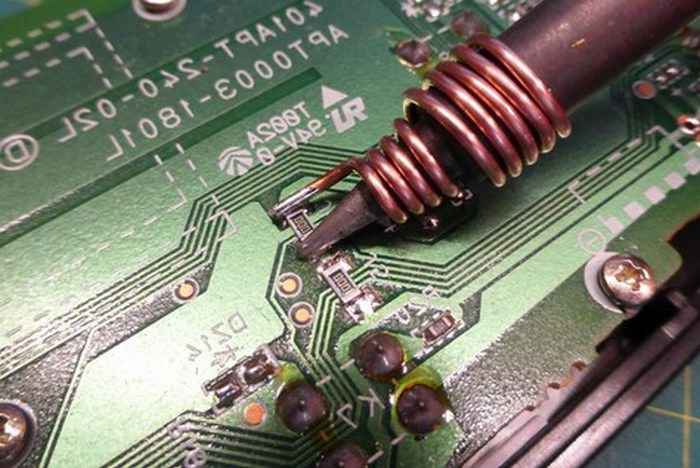

Изготовление насадки

На кончик жала нанести немного термопасты, аккуратно распределяя ее равномерно на участке, где будут уложены витки насадки. Толщина слоя примерно равна половине диаметра используемой проволоки.

Взять медную проволоку и расположить ее поперек жала в месте начала намотки.

Ближним концом проволоки сделать 2÷3 витка, утапливая их термопасте и плотно укладывая в направлении к концу жала.

Дальний конец проволоки уложить поперек начальной обмотки, после чего продолжить укладку витков ближним концом, плотно зажимая провод к жалу.

Сделав еще 5÷6 оборотов, ближний и дальний конец проволоки туго скрутить между собой несколько раз. Плотная навивка надежно закрепит насадку на жале. Все витки должны быть погружены в пасту.

Кусачками обрезать концы получившейся рогатки, оставив от развилки длину 5 мм.

Пассатижами придать концам вилкообразную форму с расстоянием, равным длине элемента между металлизированными площадками.

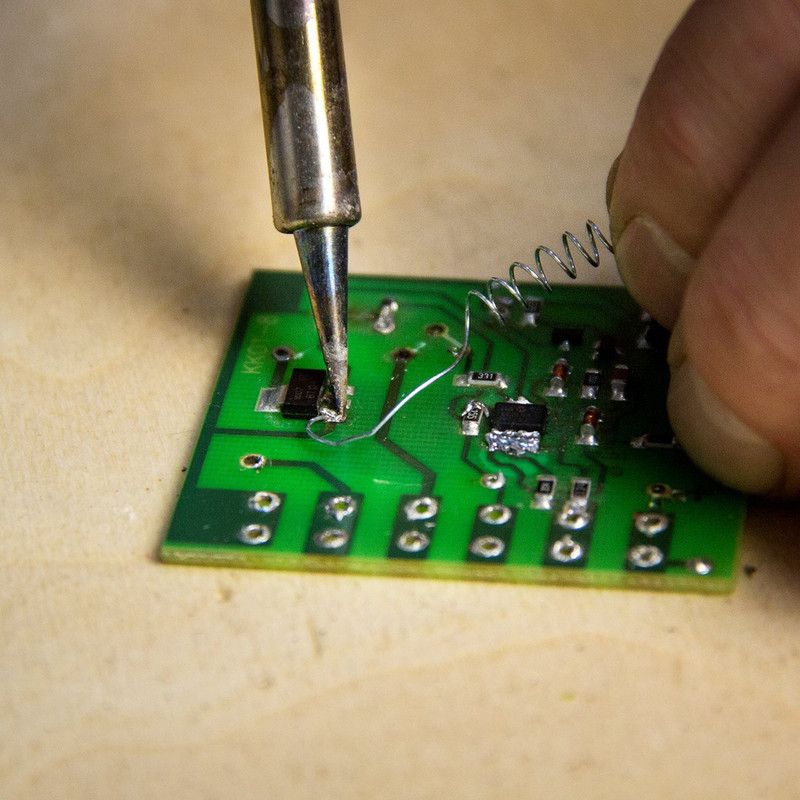

Демонтаж резисторов, конденсаторов, диодов

При помощи палочки нанести на контактные площадки небольшое количество флюса.

Прикоснуться к контактным площадкам детали разогнутыми на необходимое расстояние медными концами насадки.

Флюс закипает с небольшим выделением дыма, припой расплавляется, освобождая выводы.

Пинцетом снять отпаянную деталь с платы.

Также выпаиваем все остальные компоненты соответствующих габаритов.

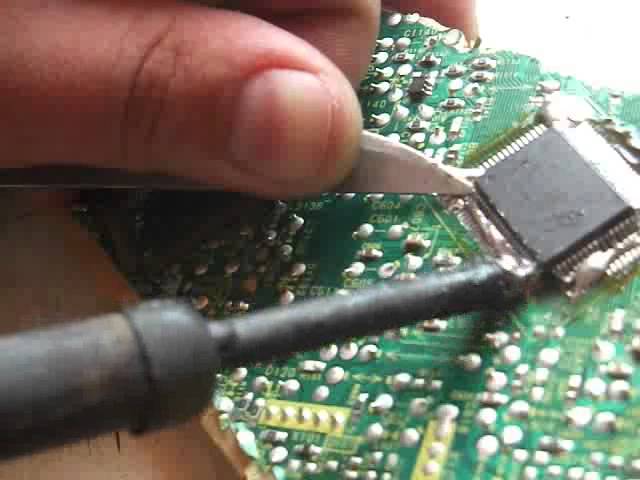

Выпаивание микросхем

Элементы с большим количеством выводов выпаивают насадкой, сделанной по такому же принципу, но рожки обрезаются по расстоянию между крайними в ряду контактами. Размер и форма вилки зависят от конкретной микросхемы.

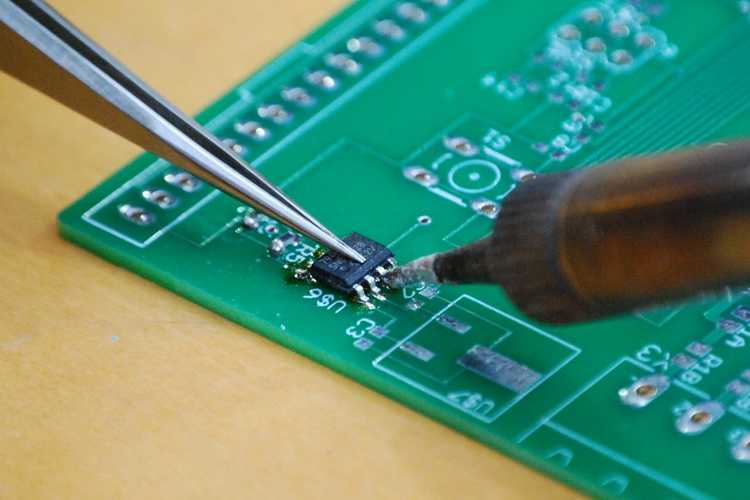

Микросхема на 8 выводов выпаивается вилкой своего вида.

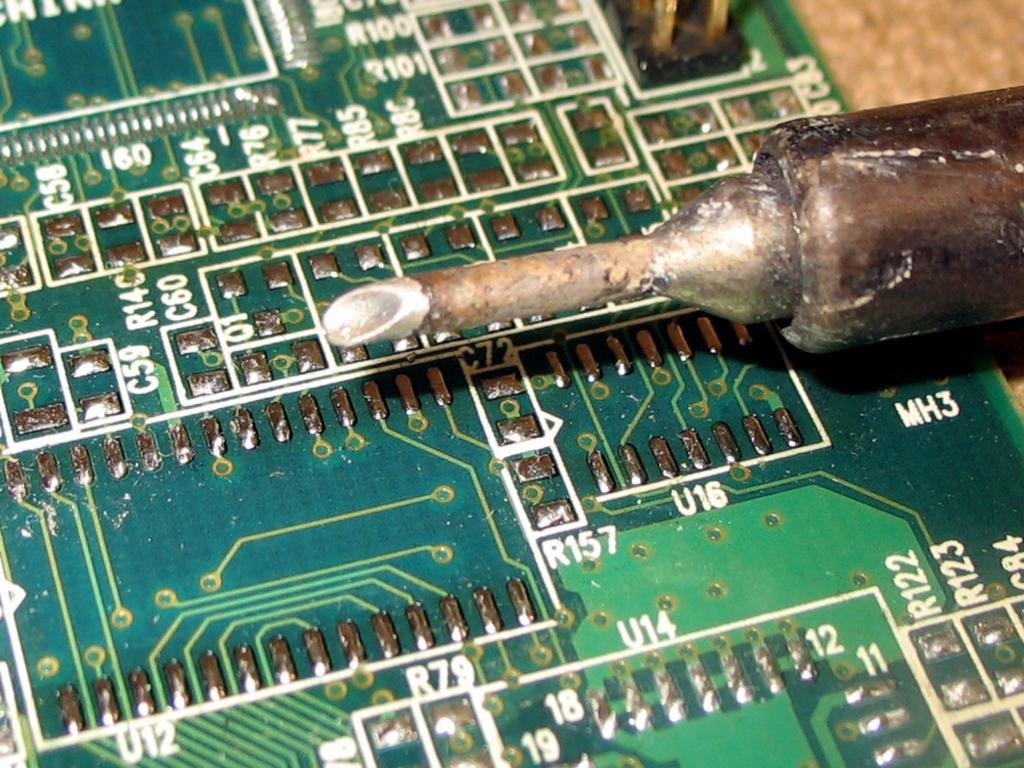

Заливание расплавленным проволочным припоем пространства между выводами, обеспечит равномерное распределение тепла и одинаковый нагрев всех контактов.

Микросхема свободно снимается с платы после расплавления припоя.

Расплавленные излишки припоя удаляются с контактных площадок.

Изменив размеры вилки выпаивают микросхему с 16-ю выводами. Порядок действий соответствует описанному.

Аналогичен демонтаж корпуса с 42-мя ножками.

Для изготовления приспособы берем более толстую проводу, для более дальнего распределения тепла.

И по той же технологии выпаиваем.

Выводы схемы в квадратном корпусе с 26-ю контактами с каждой стороны смазываются флюсом.

Вместо формы вилки, проволочные усики нужной длины изгибаются, образуя квадратную рамку и процедура повторяется.

Замена термопасты

Теплопроводящая паста работает при температуре до 250 градусов Цельсия. Перегреваясь, она сохнет, теряет свойства и не передает тепло жала насадке. После выпаивания 2÷3 деталей вилка плохо греет.

- Если нужно продолжать демонтаж – снять использованную насадку.

- Вытереть жало от засохшей пасты, нанести свежую порцию.

- На жало одеть новую насадку, которую можно изготовить заранее.

Рекомендации по использованию

В качестве жидкого флюса удобно использовать самодельный раствор одной части размельченной в пыль сосновой канифоли в трех частях медицинского спирта.

Быстрое выгорание флюса с обильным задымлением свидетельствует о слишком большом нагреве паяльника.

Нужно помнить о правилах работы с горячим паяльником, чтобы избежать электрических травм или ожогов, обеспечить проветривание помещения.

Смотрите видео

Пайка BGA микросхем дома

Технология пайки BGA микросхем в домашних условиях. Данная статья описывает процесс реболлинга BGA микросхем ( реболлинг – процесс восстановления шариковых выводов у BGA микросхем), а также их пайки с помощью фена. Сразу стоит отметить, что статья написана со слов моего друга, который использует данную технологию восстановления BGA микросхем для ремонта телефонов. Эффективность этого метода около 70% и это учитывая тот факт, что большинство восстанавливаемых микросхем имеет менее 200 выводов. Далее будет следовать описание самого процесса реболлинга BGA микросхем с фотографиями.

Далее будет следовать описание самого процесса реболлинга BGA микросхем с фотографиями.

Включаем фен и устанавливаем температуру 330 – 370°C ( так как в современных мобильных телефонах используется в основном безсвинцовый припой, то и температура обычно равна 370°C). Устанавливаем минимальную скорость обдува, иначе поздувает близлежащие компоненты, дополнительно ближайшие зоны накрываем фольгой. При нагреве микросхемы необходимо постоянно двигать фен, чтоб не перегреть чип. Когда BGA микросхема начинает “плавать” на припое медленно поднимаем ее с помощью пинцета ( после нескольких попыток научитесь не отрывать дорожки и не ломать микросхемы).

Далее с помощью паяльника аккуратно зачищаем посадочное место на печатной плате и приступаем к реболлингу микросхемы.

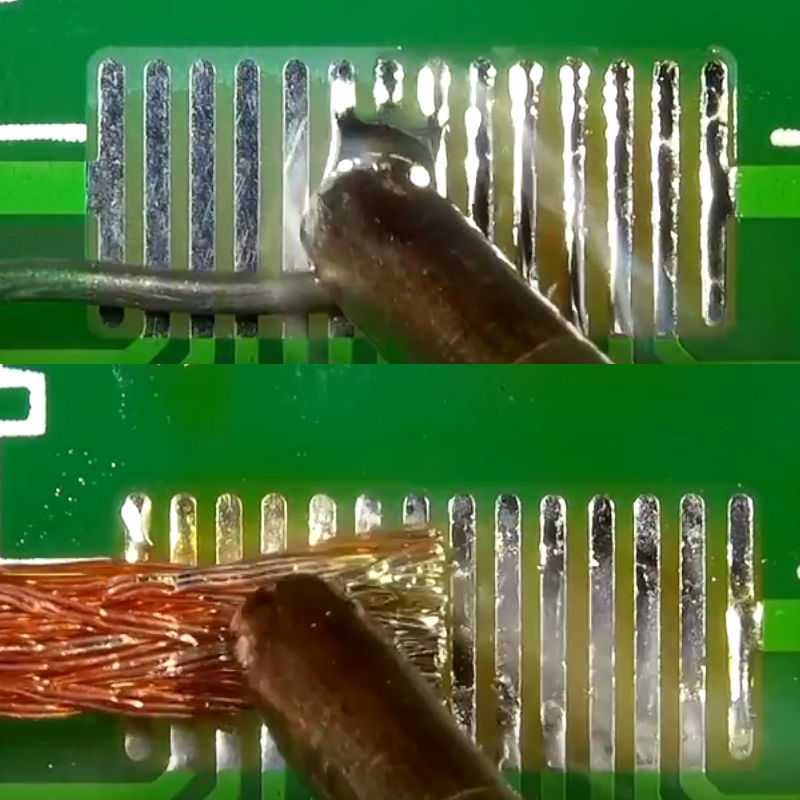

Сам процесс востановления шариков BGA микросхемы может идти двумя путями. Первый метод подразумевает наличие у Вас трафарета для этой микросхемы ( трафареты могут быть как под определенный вид микросхем, допустим 10х10 выводов с шагом 1 мм, так и представлять собой металлический лист с кучей трафаретов под разные микросхемы. Второй вариант предпочтительней при постоянном реболлинге, но имеет свой недостаток – такие трафареты обычно китайского производства, а значит не отличаются качеством). Перед реболлингом необходимо удалить остатки шариков используя для этого косичку. Далее с помощью трафарета на выводы микросхемы наносите большой слой паяльной пасты, затем нагреваете ее феном и получаете восстановленный корпус.

Второй вариант предпочтительней при постоянном реболлинге, но имеет свой недостаток – такие трафареты обычно китайского производства, а значит не отличаются качеством). Перед реболлингом необходимо удалить остатки шариков используя для этого косичку. Далее с помощью трафарета на выводы микросхемы наносите большой слой паяльной пасты, затем нагреваете ее феном и получаете восстановленный корпус.

Процесс восстановления шариковых выводов BGA микросхемы без использования трафаретов немного труднее, но если приспособиться, то получается совсем неплохо. В этом случае Вам необходимо снять BGA микросхему с печатной платы таким образом, чтоб на ножках осталось как можно больше шариковых выводов ( для этого надо немного более подогреть микросхему). Далее очищаем микросхему от всевозможных остатков паяльных паст с помощью спиртобензина или любого другого растворителя. На те выводы где не осталось шариков с помощью паяльника, припоя и паяльной пасты напаиваете шарики, далее нагреваете феном всю нижнюю часть микросхемы и смотрите, как восстанавливаються выводы.

Теперь давайте рассмотрим собственно процесс пайки BGA микросхемы на печатную плату. Сначала мы намазываем паяльной пастой шарики микросхемы. Далее устанавливаем ее на печатную плату таким образом, чтоб края BGA микросхемы совпадали с шелкографией на плате, причем со всех четырех сторон. Включаем фен на температуру 330 – 370°C и ждем пока расплавится припой. После того как припой расплавится микросхема начнет немного двигаться занимая более устойчивое место. В конце этого процесса выключаем фен, ждем пока припой застынет и проверяем изделие на работоспособность.

Пайка

– Как припаять SMD компонент с “площадкой” снизу?

\$\начало группы\$

Я изготавливаю печатную плату для проекта, над которым работаю. Одна из частей, драйвер двигателя A4950 (техническое описание), имеет «площадку» в нижней части, которая предназначена для припаивания к GND печатной платы для отвода тепла. Я заказываю только небольшое количество печатных плат, поэтому для меня не имеет смысла покупать какую-то услугу по сборке печатных плат . Сам планирую паять компоненты.

Одна из частей, драйвер двигателя A4950 (техническое описание), имеет «площадку» в нижней части, которая предназначена для припаивания к GND печатной платы для отвода тепла. Я заказываю только небольшое количество печатных плат, поэтому для меня не имеет смысла покупать какую-то услугу по сборке печатных плат . Сам планирую паять компоненты.

Я думал о пайке, и я не уверен, как бы я поступил (с помощью паяльника), припаивая площадку на дне. Это вообще возможно сделать своими руками?

Я подумал, что можно вручную нанести немного паяльной пасты на печатную плату, но я не уверен, уместно ли это использование паяльной пасты.

Как создать прототип микросхемы с открытой контактной площадкой в нижней части?

- пайка

- поверхностный монтаж

\$\конечная группа\$

8

\$\начало группы\$

Абсолютно лучший способ сделать это – предварительно нагреть все с помощью большого источника горячего воздуха или печи с высокой скоростью потока. Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

Сначала нанесите пасту, если она у вас есть, или немного припоя на контактную площадку. Затем предварительно прогрейте. Температура предварительного нагрева составляет около 125°C или около того.

После того, как все прогреется до 125°C, подайте локальный горячий воздух непосредственно на деталь, подлежащую пайке, и непосредственно вокруг нее. Температура должна быть достаточно высокой, чтобы расплавить припой, но не перегревать деталь. Многие дешевые термофены имеют плохую настройку и индикацию температуры. Так что, возможно, вам придется поэкспериментировать. Если припой плавится очень быстро, он слишком горячий. Если он тает примерно за 10-45 секунд, это, наверное, хорошо. Если это занимает целую минуту, то, вероятно, должно быть горячее. Часто вы заметите, что деталь как бы самовыравнивается и защелкивается на месте, когда припой расплавляется. Это хороший признак того, что он достаточно горячий.

Маленькие детали, вероятно, оплавятся намного быстрее, чем крупные детали, и, возможно, им не потребуется такая высокая температура. Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Ваши первые попытки могут не сработать. Так что следите за временем, температурой и результатами. Как только вы найдете выигрышный рецепт, придерживайтесь его.

Если у вас нет возможности предварительно нагреть всю плату, то вы можете просто сделать это так, как говорит Арсенал. Если вы ремонтируете плату, прошедшую через печь оплавления, следите за временем и температурой при извлечении детали. Это даст вам хорошее представление о времени и температуре, необходимых для установки нового.

Крупные детали я иногда не кладу перед нагревом. Держу деталь пинцетом у края потока горячего воздуха. Я обдуваю площадку горячим воздухом, пока не увижу, что припой полностью расплавился, затем помещаю горячую деталь на площадку расплавленного припоя с помощью пинцета. Не кладите холодную деталь на горячий припой. Деталь тоже должна быть горячей, иначе вы получите холодную пайку. Если вы сделаете это таким образом, вы можете остановить нагрев почти сразу после того, как поместите деталь. А также используйте флюс.

А также используйте флюс.

\$\конечная группа\$

7

\$\начало группы\$

Один из дешевых и простых способов сделать это — просверлить небольшое (от 50 до 100 мил) отверстие в центре контактной площадки на печатной плате. Припаяйте саму площадку, но не так сильно, как она лужится. Припаяйте или, по крайней мере, оплавьте контактную площадку на микросхеме и припаяйте только угловые выводы к печатной плате.

Вставьте паяльник мощностью 60 Вт или около того с небольшим наконечником долота в заднюю часть печатной платы и в просверленное отверстие. Это нагреет контактную площадку микросхемы и контактную площадку печатной платы достаточно, чтобы сплавить их вместе. Используйте палец в перчатке, чтобы прижать микросхему к плоскости, когда она вплавится в контактную площадку. ОСТАНОВИТЕ, как только это произойдет. Теперь вы можете вручную припаять или использовать инфракрасный или тепловой пистолет, чтобы припаять оставшиеся контакты.

Теперь вы можете вручную припаять или использовать инфракрасный или тепловой пистолет, чтобы припаять оставшиеся контакты.

Это работает хорошо, если вы сделали это несколько раз. Используя этот трюк, вы немного теряете теплопередачу к печатной плате, но у вас меньше шансов повредить микросхему или печатную плату, если другие процедуры будут длиться слишком долго.

РЕДАКТИРОВАТЬ: Единственный раз, когда этот трюк не сработает, это с многослойными платами, и вы знаете, что есть дорожки, которые вы можете прорезать. Однако ИС, которые имеют нижнюю площадку для заземления и/или радиатора, обычно не имеют скрытых следов под ними. В лучшем случае будет заземляющая площадка с кольцом SMD-конденсаторов по периметру. Если он не очень маленький, все же безопасно просверлить маленькое отверстие в центре.

Спасибо @MichaelKaras за его предложение о том, что если вы делаете свою собственную компоновку платы, в плате можно сделать отверстие диаметром 50 мил, которое покрыто гальванопокрытием в корпусе платы.

\$\конечная группа\$

3

\$\начало группы\$

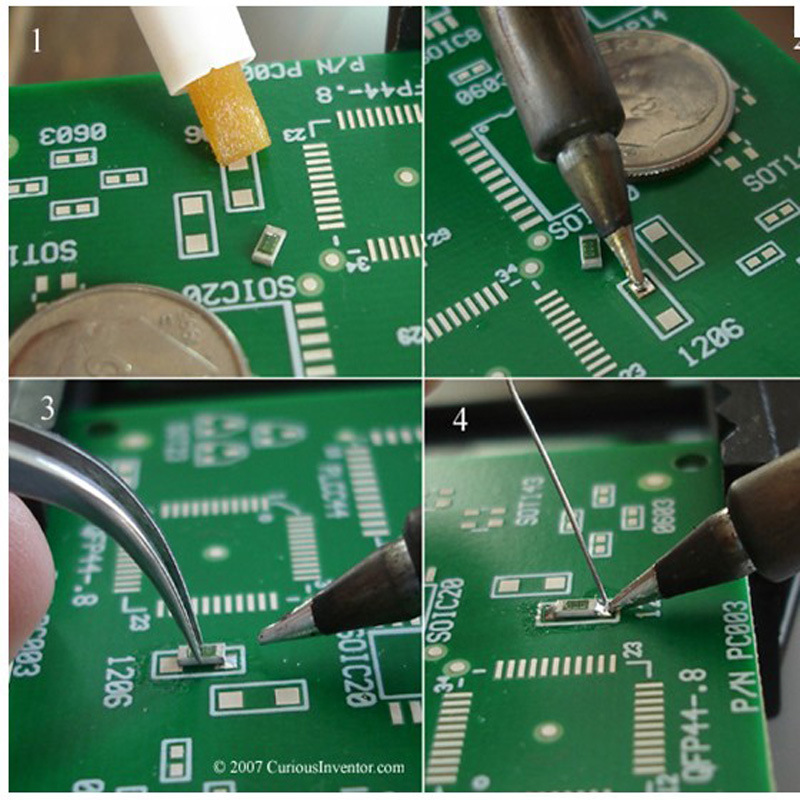

Вот способ сделать это без фена.

Поскольку штифты имеются только с двух сторон, вы можете сделать центральную площадку длиннее, как это сделано здесь для U3. Таким образом, вы можете нагреть его с установленным чипом:

Затем предварительно залудить контактную площадку на устройстве и на плате и нагревать, пока они не расплавятся. После этого можно нормально припаять остальные контакты.

\$\конечная группа\$

1

\$\начало группы\$

Если у вас есть паяльная паста и регулируемый (поток воздуха и нагрев) термофен, вы можете использовать их.

Что я делаю, так это наношу паяльную пасту на контактные площадки (я использую шприц с очень тонкой иглой, на самом деле ее много не нужно), размещаю компонент как можно лучше. Он не должен быть на 100 % идеальным, особенно если на плате есть припой, так как оплавляемая паяльная паста позволит детали немного выровняться, но не слишком сильно.

Затем я использую слабый поток воздуха (деталь может быть снесена ветром) с температурой от 350 до 400 °C и пытаюсь равномерно нагреть ее вокруг детали. В какой-то момент паяльная паста начнет оплавляться на контактах. Чтобы получить нижнюю площадку, ей нужно немного больше тепла, поэтому я продолжаю еще несколько секунд вокруг чипа.

Если в непосредственной близости от микросхемы есть мелкие детали (развязывающие конденсаторы например), будьте готовы к тому, что они отлетят или надгробье на вас.

Итак, после того, как вы закончите, внимательно осмотрите плату на наличие короткого замыкания, которое может произойти во время этой процедуры – по крайней мере, для меня это не редкость.

Этот метод создает термическую нагрузку на печатную плату, поэтому примерно после 4 или 5 попыток на печатной плате появляются признаки деградации, и я обычно использую новую.

\$\конечная группа\$

5

\$\начало группы\$

[отказ от ответственности: этот метод предлагается только для одноразовых прототипов.]

Однажды мне пришлось припаять микросхему SOIC с термопрокладкой к двухслойной плате. Мне не пришлось использовать паяльную пасту. Вот как я это сделал.

Схема печатной платы. Нижний слой моей печатной платы служил заземлением. Я добавил переходные отверстия под микросхемой, которые соединяли термопрокладку с заземляющей пластиной нижнего слоя. Основная цель переходных отверстий заключалась в отводе тепла, рассеиваемого микросхемой. Одни и те же переходные отверстия могут отводить тепло, необходимое для пайки.

Припаяйте доступные выводы типа «крыло чайки» снаружи микросхемы. Это удержит его на месте.

Необязательно, но очень полезно. Примените «объемное тепло» к вашей печатной плате. Можно использовать духовку. Для этого подойдет даже бытовой фен. [Я использую промышленную тепловую пушку, которая представляет собой заросший фен.] Цель объемного нагрева — уменьшить количество «местного тепла», которое вы будете применять с помощью паяльника на следующем этапе.

Прецизионный нагрев. Переверните доску. Вставьте паяльник в сквозное отверстие на нижней стороне. Обильно подайте припой и флюс в переходные отверстия. Припой будет течь через переходные отверстия к термопрокладке, где он создаст электрический и тепловой контакт.

—

1 Я использовал старомодный свинец для шага 5. Он имеет более низкую температуру плавления, чем современные припои.

2 Если у вас есть выбор насадок, используйте среднюю или большую насадку для шага 5.

3 Если на вашей плате есть внутренние плоские слои, будет сложнее заставить этот метод работать.

\$\конечная группа\$

\$\начало группы\$

Термофен и много флюса. Другой метод, который я использовал для пайки этих деталей с помощью паяльника, заключается в том, чтобы разместить несколько переходных отверстий на термоплощадке и припаять ее через них. Это не лучший метод, но он достаточно хорош для прототипирования.

Если мощность, рассеиваемая в детали, невелика (например, 1/3 или 1/4) от номинальной рассеиваемой мощности, можно вообще не припаивать контактную площадку (если только она не используется для заземления или электрического соединения, у которых на многих деталях термопрокладка соединена со штырем и прокладкой).

Другой вариант, если электрическое соединение с термопрокладкой внизу не требуется, — установить радиатор сверху для прототипирования (иногда подойдет даже алюминиевый блок, что угодно, чтобы увеличить площадь поверхности для воздуха).

\$\конечная группа\$

\$\начало группы\$

Для пайки контактных площадок, которые находятся под компонентом, к сожалению, паяльником не обойтись, нужна тепловая пушка, а лучше станция. ….и много Flux. Надеюсь, что это ответ на ваш вопрос.

\$\конечная группа\$

\$\начало группы\$

Термофен, паяльная паста и флюс – правильный ответ, как писали другие. Однако я хотел бы добавить точности к температуре, которая будет использоваться. Предварительно нагрейте при температуре около 120°C в течение одной минуты, затем постепенно увеличивайте температуру на 10°C каждые 5 секунд, пока не достигнете 240°C или 250°C (для более крупных деталей). Затем медленно посчитайте до 5 и начните постепенно снижать температуру. уменьшение можно сделать быстрее. Обратно при 125С можно выключить горячий воздух. НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

НЕ нагревайте при более высокой температуре! Ваша часть, печатная плата и другие детали вокруг расплавятся. В техпаспорте должны быть указаны максимальная температура и время пайки оплавлением. Не превышайте их. Если у вас нет регулируемого пневматического пистолета и вы не можете его иметь, вы можете попробовать поиграть с цифровым термометром, но это намного сложнее и менее надежно. Я настоятельно рекомендую купить один, если вы делаете более 10 штук. Пневматический пистолет также можно использовать для сварки или ремонта пластика, пайки контактных втулок и прочего.

\$\конечная группа\$

1

\$\начало группы\$

Очень неаккуратный, но существующий способ сделать это – сделать контактную площадку на плате немного больше, припаять короткий тонкий провод к самому компоненту, а затем, после размещения компонента, припаять остаток провода к контактной площадке. Это поднимет компонент на миллиметр или около того от платы, вы можете протолкнуть под него немного теплопроводящего клея.

🙂 Я вижу, как вздрагивают лица, и я полностью понимаю, но он действительно может работать, заботится об электрическом соединении и нагреве и не требует пневматического пистолета.

Это поднимет компонент на миллиметр или около того от платы, вы можете протолкнуть под него немного теплопроводящего клея.

🙂 Я вижу, как вздрагивают лица, и я полностью понимаю, но он действительно может работать, заботится об электрическом соединении и нагреве и не требует пневматического пистолета.

\$\конечная группа\$

3

\$\начало группы\$

Это можно паять вручную, если вы спроектируете голую плату с отверстием в плате, достаточно большим, чтобы поместиться жало паяльника, но вам также потребуется заземляющая площадка. Взгляните на картинку для справки. Я настоятельно не рекомендую делать это, но если вы собираете только несколько досок, то это сработает. Если вы когда-нибудь решите получить больший объем, удалите отверстие и наймите CM. На изображении dfn с заземлением.

Используйте эту ссылку для изображения.

\$\конечная группа\$

1

Зарегистрируйтесь или войдите в систему

Зарегистрируйтесь с помощью Google

Зарегистрироваться через Facebook

Зарегистрируйтесь, используя электронную почту и пароль

Опубликовать как гость

Электронная почта

Обязательно, но не отображается

Опубликовать как гость

Электронная почта

Требуется, но не отображается

Нажимая «Опубликовать свой ответ», вы соглашаетесь с нашими условиями обслуживания, политикой конфиденциальности и политикой использования файлов cookie

.

пайка – этот хак с распайкой, скорее всего, сработает?

\$\начало группы\$

Я нашел интересное видео на YouTube с изящным приемом демонтажа, не требующим специального оборудования.

По сути, вы сгибаете довольно толстый кусок медной проволоки в форме буквы S, добавляете слой припоя на нижние края, а затем помещаете его на чип. Нагревая медь сверху, он расплавляет припой и обеспечивает почти идеальное покрытие контактов микросхемы. Оттуда вы можете просто снять его с платы пинцетом.

Вероятно ли, что это сработает без повреждения микросхемы или контактных площадок платы, как описано в видео?

- пайка

\$\конечная группа\$

3

\$\начало группы\$

Это может сработать, это не так просто, как кажется. У вас могут возникнуть проблемы с медным проводом, который застревает в штыре здесь и там, или вы не можете нагреть провод достаточно, чтобы фактически расплавить припой, так как он требует много тепла. Вероятно, недостаточно, чтобы повредить чип, если вы не оставите его там слишком долго. Я бы не рекомендовал использовать этот метод. Кроме того, этот метод, вероятно, оставит грязными контактные площадки печатной платы и контакты чипов, поэтому вам все равно придется их чистить.

У вас могут возникнуть проблемы с медным проводом, который застревает в штыре здесь и там, или вы не можете нагреть провод достаточно, чтобы фактически расплавить припой, так как он требует много тепла. Вероятно, недостаточно, чтобы повредить чип, если вы не оставите его там слишком долго. Я бы не рекомендовал использовать этот метод. Кроме того, этот метод, вероятно, оставит грязными контактные площадки печатной платы и контакты чипов, поэтому вам все равно придется их чистить.

Гораздо проще/лучше/безопаснее снять микросхему для поверхностного монтажа : взять очень тонкий провод (например, магнитный провод) и продеть его под всеми контактами с одной стороны, затем потянуть за провод, кратковременно касаясь контакта. с паяльником. По сути, вы протягиваете провод между контактом и контактной площадкой печатной платы, и небольшое количество тепла позволяет проводу подтолкнуть контакт вверх и отделить его от припоя. Быстро легко и безвредно!

Помогает, если у вас одна сторона провода приклеена или привязана к чему-либо, тогда вам нужно будет тянуть только за одну сторону (это немного проще, так как паяльник используется одной рукой. )

)

\$\конечная группа\$

10

\$\начало группы\$

Может ли это сработать? не могу сказать наверняка, пока не попробовал. Но, насколько я знаю, фитиль для припоя сделан из меди, и им гораздо проще пользоваться.

Что касается повреждения деталей (микочипов): мой совет: если вы начинаете, всегда имейте запасные части и научитесь пользоваться фитилем для припоя.

Изображение, показанное выше, может оказаться правильным, припой будет прилипать к меди, и чип тоже, НО тогда вам нужно выяснить, как удалить чип из медного провода (даже если он больше не приклеен к плате) . Также ознакомьтесь с этим вопросом/ответом:

Как узнать, перегреваются ли чипы при пайке

\$\конечная группа\$

2

\$\начало группы\$

Учитывая, что он имитирует некоторые стандартные инструменты для демонтажа припоя, если вы будете осторожны, я не вижу причин, почему бы и нет.