Подготовка радиоэлементов к пайке / Хабр

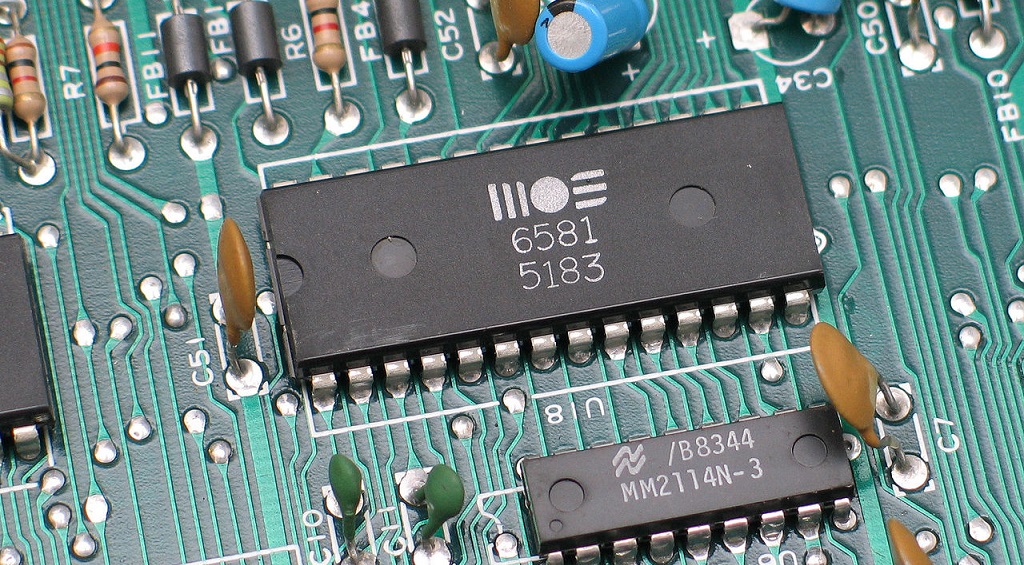

В век нанотехнологий и всевозможной миниатюризации, несмотря на переход сборки электронных изделий на технологию поверхностного монтажа с использованием чип компонентов, некоторые компоненты доступны только в штыревом исполнении. Даже самые современные электронные изделия не могут быть изготовлены без них, т.к. данные компоненты дают более высокую механическую надежность по сравнению с SMD компонентами. Практически во всех современных телефонах или планшетах используются разъемы, смонтированные в отверстия. Также бывают ограничения, связанные с невозможностью использования чип-компонентов в высоковольтных цепях. В таком случае, конструктору не остается другого выбора, как использовать компоненты, монтируемые в отверстия.

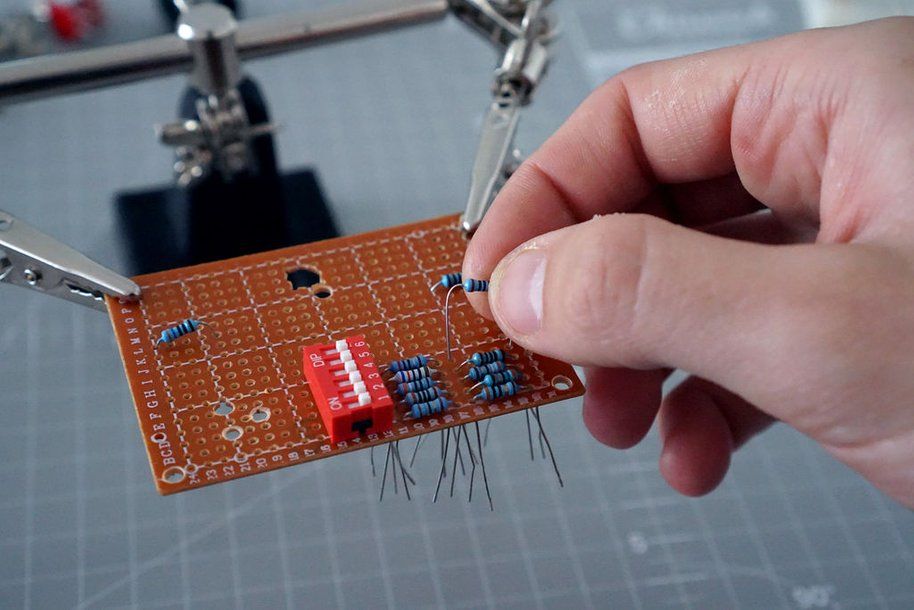

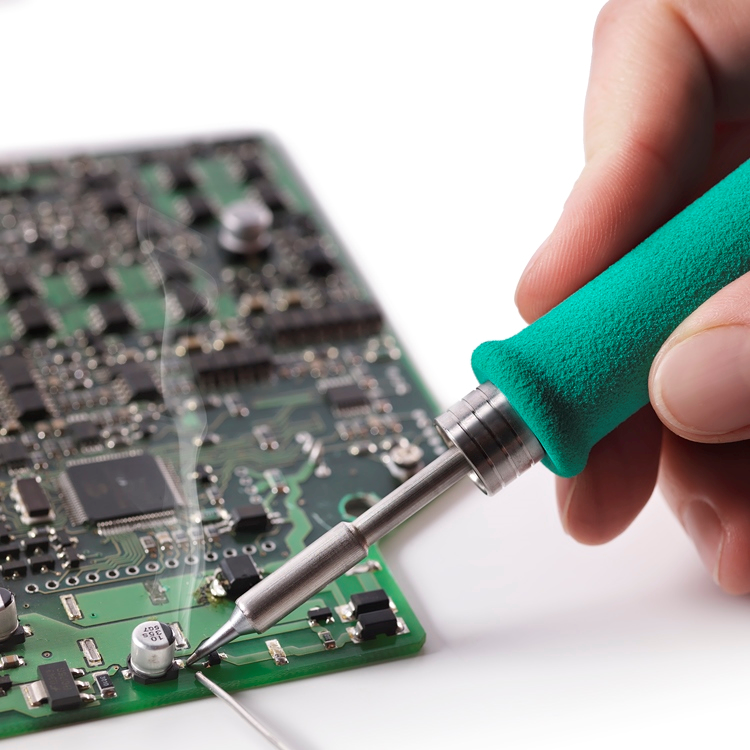

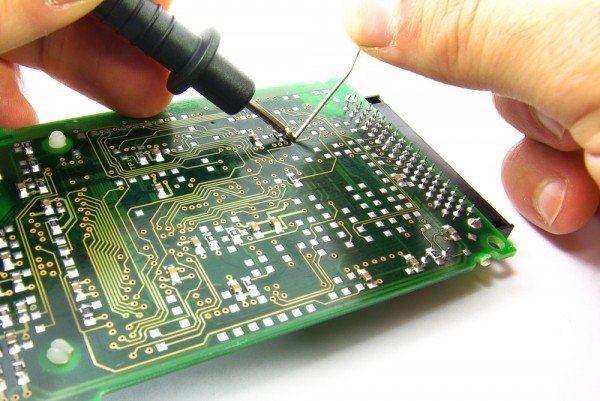

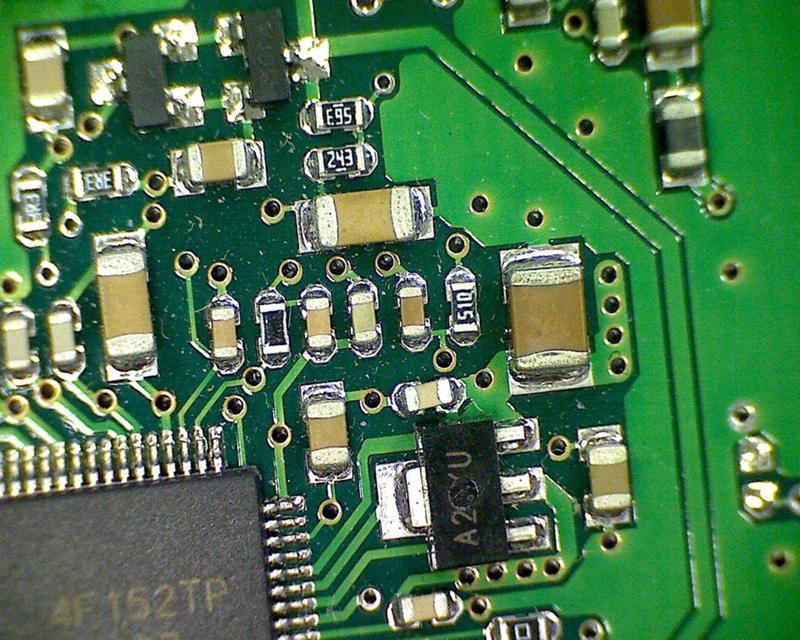

Рисунок 1,Применение таких компонентов приводит к некоторым сложностям их монтажа в изделия. Первая проблема может быть обусловлена необходимостью лужения выводов, чтобы исключить некачественную пайку выводов из-за несоблюдения условий хранения компонентов. Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Никогда не знаешь, где и как они хранились перед тем, как попасть к вам в руки. Для данных целей существуют паяльные ванны с припоем (Рис.1). В таких ваннах можно лудить выводы перед пайкой на плату. А для исключения перегрева корпуса элемента во время лужения или пайки на плату используют теплоотводы (Рис.2). Для получения хорошего результата по пайке этой операцией лучше не пренебрегать. После лужения рекомендуется удалить остатки флюса с поверхности выводов.

Вторая сложность заключается в формовке выводов компонента. Как вы знаете, компоненты с радиальными выводами выпускаются не в формованном виде. И для того, чтобы смонтировать их на печатную плату, необходимо заранее формовать вывод согласно посадочному месту (Рис.3).

Рисунок 3Виды формовок задает конструктор при разработке изделия согласно стандартам (например, ГОСТ 29137-91, ОСТ 92-9388-98). Формовать выводы вручную в производстве, где компоненты исчисляются тысячами, непозволительно трудоемко. Конечно, для малого количества компонентов можно изготовить индивидуальную оснастку для монтажника (Рис. 4). Такие оснастки можно выполнить в большом количестве с разными размерами.

4). Такие оснастки можно выполнить в большом количестве с разными размерами.

Но это все ручная работа. А предъявляемые к технологам требования по постоянному снижению трудоёмкости выпускаемых изделий никто не отменял. Когда изделия выпускаются серийно и массово, то без автоматических и полуавтоматических формовок не обойтись (Рис.5).

Рисунок 5. Формовщики ф. OlamefВ случае, если выводы необходимо просто обрезать на определенную длину без формовки, существуют другие установки (Рис.6).

Рисунок 6. Подрезчик Olamef TP/LN-500Все эти приспособления позволяют подготовить элементы к монтажу, например, в машинах селективной пайки или волны припоя. После формовки и обрезки выводов элементы можно сразу установить на печатную плату согласно сборочному чертежу и провести пайку вручную или с помощью автоматизированных машин. Но что делать с компонентами, выводы которых сформованы без Зиг-Замка, если они устанавливаются на определенную высоту над печатной платой (Рис.7)?

Рисунок 7. Резисторы на высоте 1,0 мм.

Резисторы на высоте 1,0 мм.Будем рассматриваем вариант, когда плата паяется на установке волны припоя или селективной пайки. В таких случаях возможно применение подкладок под элементы из разных материалов. Если есть текстолит, то можно вырезать на фрезерном станке полоски текстолита определенной толщины (Рис.8).

Рисунок 8. Подкладка толщиной 1,0 ммТакже можно использовать обычную резину заданной толщины. После пайки в установке, данные подкладки можно убрать из-под элементов. Только нужно убирать аккуратно, не повреждая паяльную маску на печатной плате.

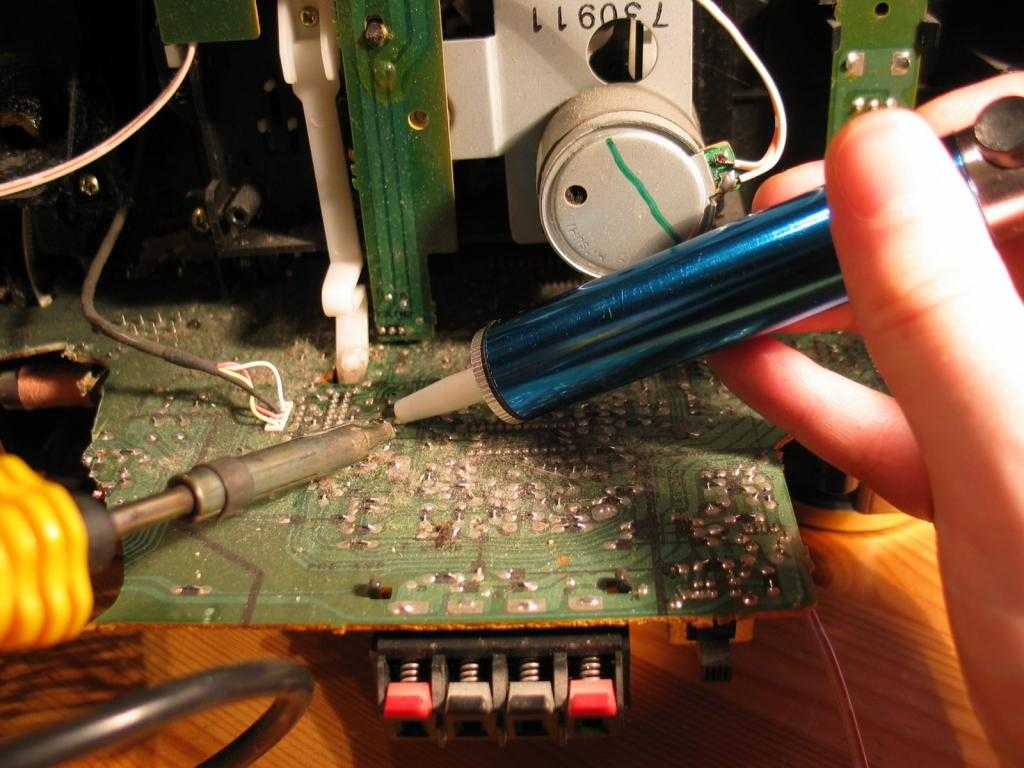

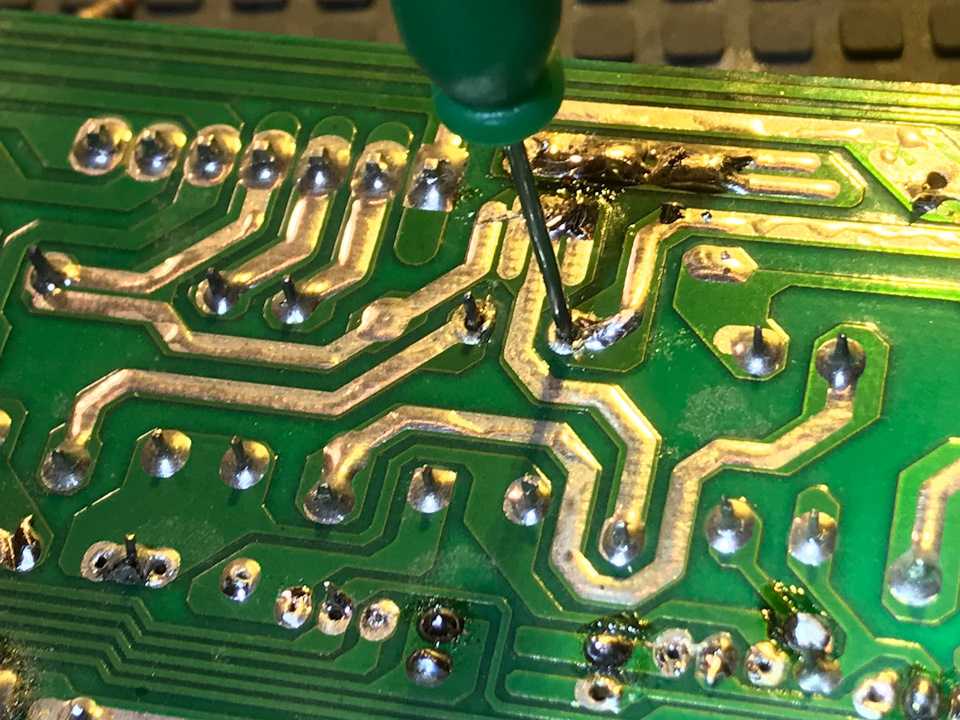

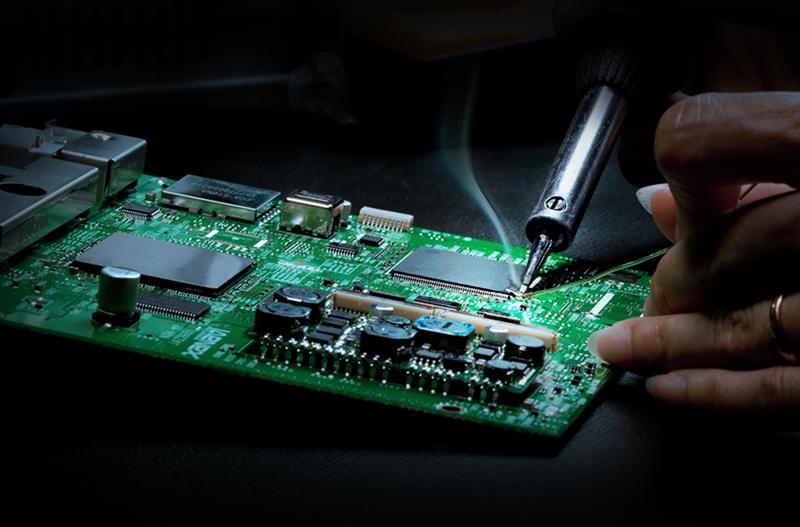

Четвертой проблемой может быть плохое качество пайки выводов в монтажные отверстия. Зачастую это плохое протекание всего столбика монтажного отверстия припоем. Частично этого избежать мы можем как раз предварительным лужением выводов. Но когда мы монтируем многослойную плату, которая имеет большую теплоемкость, то пайка таких плат обычным паяльником является невыполнимой задачей. При пайке паяльником происходит недостаточный прогрев платы, отвод тепла по внутренним слоям, что приводит к ухудшению условий растекания припоя по паяемым поверхностям. При ручном монтаже можно использовать термостол (Рис.9).

При ручном монтаже можно использовать термостол (Рис.9).

А в установках селективной пайки или волны припоя должны присутствовать модули преднагрева платы перед пайкой или во время пайки. Некоторые установки селективной пайки имеют даже два модуля преднагрева сверху и снизу (Рис.10).

Рисунок 10Все эти оснастки, установки и машины облегчают работу, уменьшают трудоемкость и позволяют получить качество пайки. Если не пренебрегать данными рекомендациями, то качество пайки в вашем изделии будет соответствовать всем стандартам.

Распайка радиодеталей на плате (припои, флюсы, методика)

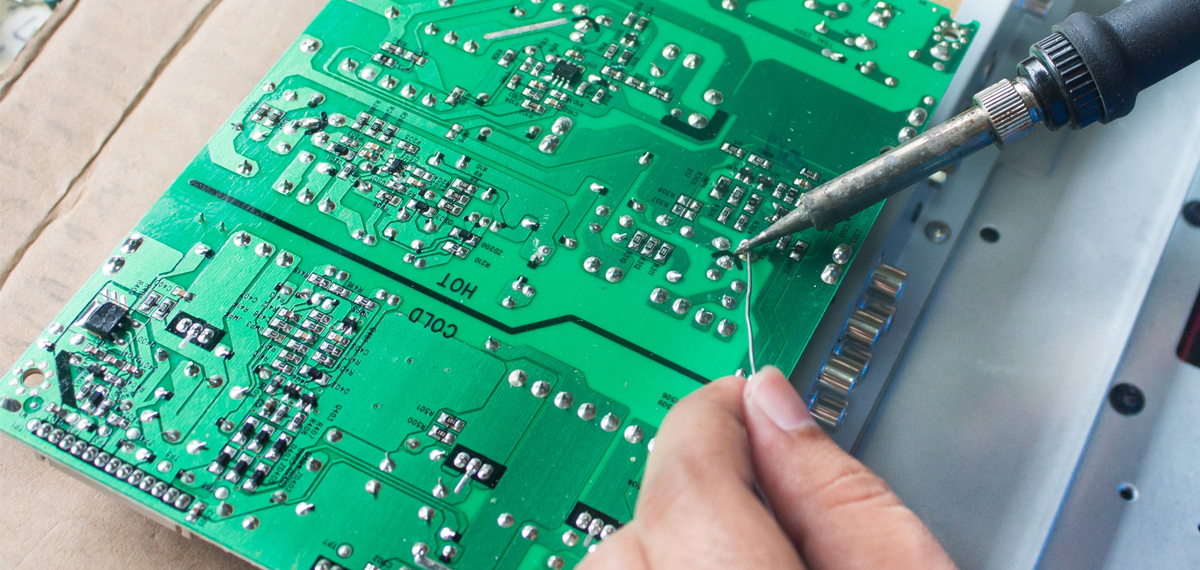

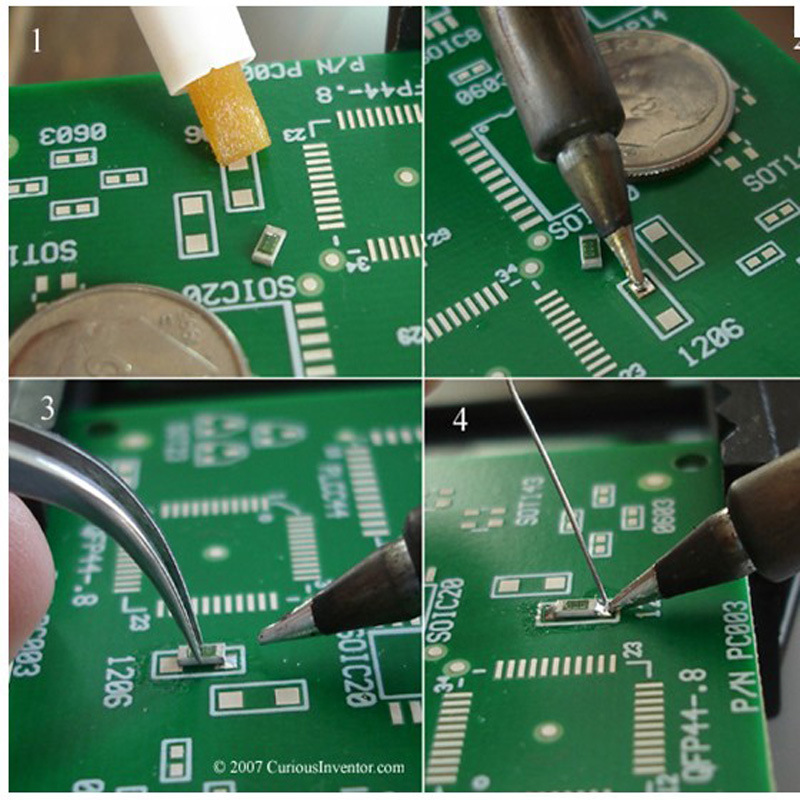

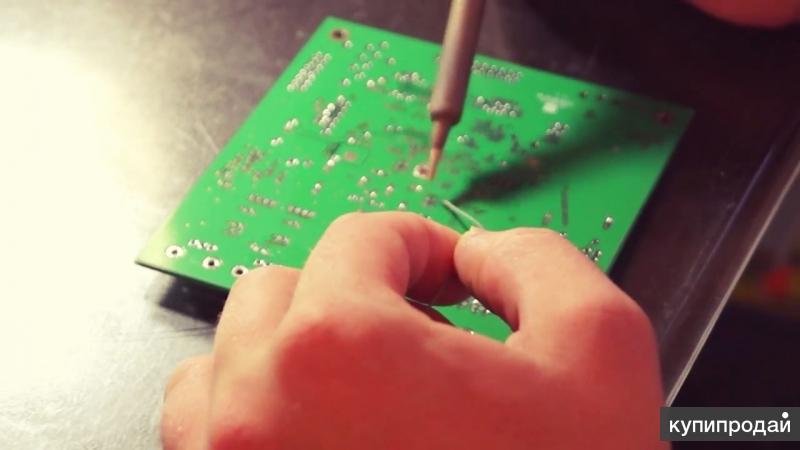

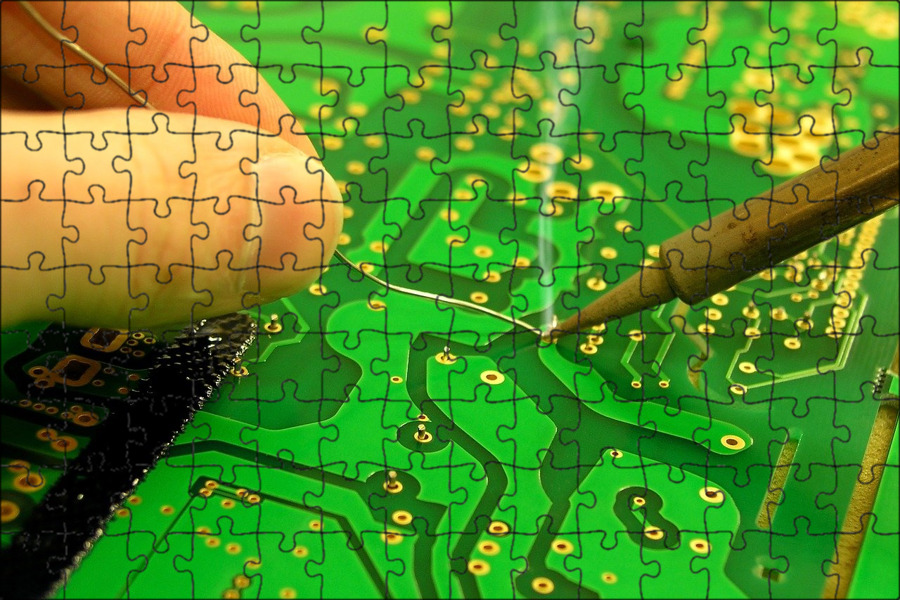

Пайка детали на печатной плате производится прикосновением жала паяльника к контактной площадке и концу вывода детали в течении 2…3 секунд. При этом припой должен равномерно заполнить зазоры между выводами контактной площадки и закрыть монтажное отверстие. Не допускается проникновение припоя на обратную сторону платы, затекание под детали, отслаивание печатных проводников и замыкание соседних проводников. Закончив пайку, удаляют остатки флюса, проверяют качество и надежность монтажа.

Закончив пайку, удаляют остатки флюса, проверяют качество и надежность монтажа.

Распайку радиодеталей на печатной плате производят по мере их установки или сразу установив их все и закрепив выводы подгибом. Транзисторы впаиваются в последнюю очередь. При этом необходимо соблюдать последовательность: вначале припаивается база, потом эмиттер и в конце коллектор. Выпаиваются транзисторы из платы при замене в обратной последовательности. Последними впаиваются детали, значения величин которых возможно придется подбирать. Обычно это резисторы в цепи базы или эмиттера транзистора. Эти детали на схемах обозначают звездочкой «*».

Во время пайки накапливающийся припой периодически счищается опусканием жала в канифоль. Процесс снятия припоя довольно трудоемок, поэтому лучше набирать незначительное его количество с последующим добавлением, если окажется недостаточно.

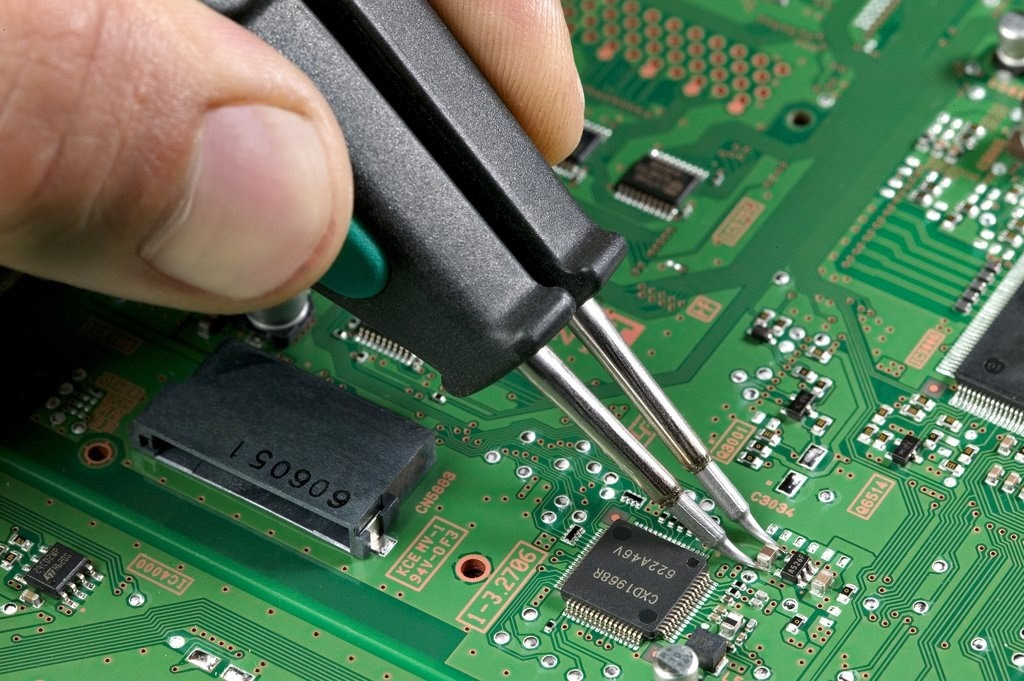

При пайке не следует долго нагревать выводы малогабаритных резисторов и конденсаторов. Место пайки не должно находиться от корпуса детали ближе 5. ..8 мм. Особенно чувствительны к нагреву транзисторы и диоды. Выводы транзисторов и диодов не должны быть короче 15 мм, чтобы они не вышли из строя из-за перегрева. Кроме этого следует применять для отвода тепла пинцет или плоскогубцы, зажимая вывод детали немного выше места пайки. Паять нужно быстро и уверенно.

..8 мм. Особенно чувствительны к нагреву транзисторы и диоды. Выводы транзисторов и диодов не должны быть короче 15 мм, чтобы они не вышли из строя из-за перегрева. Кроме этого следует применять для отвода тепла пинцет или плоскогубцы, зажимая вывод детали немного выше места пайки. Паять нужно быстро и уверенно.

Для получения паяных соединений используют припои — сплавы, температура плавления которых ниже, чем у соединяемых деталей. При пайке расплавляется только припой, в то время как основной металл остается твердым. Припой смачивает основной металл и диффундирует в него, основной же металл частично растворяется в припое. В результате место соединения представляет собой тонкий промежуточный слой из частиц основного металла и припоя. После остывания в месте пайки образуется достаточно прочное механическое соединение и надежный электрический контакт. В процессе пайки используются флюсы, которые растворяют и удаляют окислы и загрязнения с поверхности спаиваемых металлов. Флюсы также защищают поверхность металла и расплавленный припой от окисления, улучшают текучесть припоя и смачиваемость соединяемых поверхностей.

В радиолюбительской практике обычно используются мягкие припои на основе сплавов олова и свинца с добавками кадмия, висмута и сурьмы. Температура плавления мягких припоев не превышает 300 °С. Припои, выпускаемые промышленностью, имеют маркировку, состоящую из букв и цифр. Первая буква П обозначает припой, а последующие буквы — составляющие его компоненты (О — олово, С — свинец, К — кадмий, В — висмут). Стоящие после букв цифры показывают процент содержания олова в припое. Данные о некоторых припоях, которые могут быть использованы радиолюбителями для соединения деталей и узлов в радиоэлектронных устройствах методом пайки, приведены в табл. 7.1.

Таблица 7.1 Припои для пайки деталей радиоэлектронных конструкций

|

Тип припоя |

Температураплавления, *С |

Применение |

|

Сплав Вуда |

68 |

Для пайки деталей с температурой плавления 200’С и выше, а также лужение печатных плат |

|

Сплав Розе |

94 |

То же |

|

ПОСВ-32-15-33 |

96 |

То же |

|

ПОСВ-33 |

130 |

Лужение печатных плат и пайка выводов микросхем |

|

ПОСК-50-18 |

145 |

То же |

|

ПОС-61 |

190 |

Лужение печатных плат, пайки выводов радиодеталей и микросхем и получения шва повышенной прочности |

|

ПОС-40 |

183. |

Для лужения и пайки кабельных изделий, а так же для токоведущих деталей из латуни, серебра, луженого никеля |

|

ПОС-ЗО |

256 |

Для пайки изделий из латуни и луженого железа |

Для пайки радиоконструкций используют легкоплавкие припои ПОС-61 или в крайнем случае ПОС-40. ПОС-61 обычно используют для лужения печатных плат, пайки выводов дискретных элементов, деталей из меди и медных сплавов. В качестве флюса используют твердую канифоль. Перед пайкой выводы деталей необходимо облудить, то есть покрыть слоем припоя. Делается это обычно перед пайкой конструкции. Вывод зачищают ножом, кладут на канифоль и смачивают жидкой канифолью. Потом большую часть вывода (не ближе 10 мм от корпуса) опускают в расплавленный кусочек припоя и, поворачивая деталь, облу-живают вывод. Алогично облуживают монтажные провода.

Пайка печатных плат и радиодеталей, как правило, производится с использованием пассивных бескислотных флюСов.

При использовании припоев пайка получается более надежной и аккуратной. Использование кислотных флюсов нежелательно. В их состав входят химически активные элементы и соединения (соляная кислота, хлористый цинк, бура и т. д.), которые всегда остаются в небольшом количестве на месте пайки и вызывают коррозию радиодеталей и соединительных проводников. К бескислотным флюсам относится канифоль. Часто радиолюбителями применяются жидкие флюсы: спиртовой раствор канифоли (25% канифоли и 75% этилового спирта), глицериново-канифольный флюс (6% канифоли, 16% глицерина и 78% этилового спирта), а также пастообразную смесь канифоли с глицерином.

Таблица 7.2 Некоторые типы флюсов для пайки

|

Состав флюса |

Основные характеристики и область применения |

Способ удаления остатков |

|

|

Бескислотные флюсы |

Канифоль |

Применяется для пайки радио-и электромонтажных соединений легкоплавкими припоями |

Протирка спиртом или бензином Б-70 |

|

Флюс КЭ: канифоль — 15. |

Назначение то же, но более удобен при пайке труднодоступных мест |

то же |

|

|

Активированный флюс |

Флюс ЛТИ-120: спирт этиловый 63…7 4%, канифоль — 20…25%, диэтиламин солянокислый — 1…2% |

Пайка железа, стали, цинка, никеля, меди, оксидных деталей из медных сплавов без предварительной зачистки |

то же |

Предпочтительнее использовать светлые сорта канифоли. Не рекомендуется пользоваться канифолью, продающейся в музыкальных магазинах для натирания смычков. Эта канифоль содержит различного рода добавки, в частности известь, и не соответствует требованиям пайки. Жидкие флюсы удобны при пайке в труднодоступных местах, на которые флюс наносят кисточкой. Для пайки легкоплавкими припоями в качестве флюса можно использовать стеарин.

Жидкий флюс необходимо хранить в небольшой стеклянной баночке с крышкой, в которую плотно вставлена кисточка. Баночка открывается только в процессе работы при нанесении флюса на место пайки с помощью кисточки.

В процессе эксплуатации паяльника конец жала растворяется в припое и укорачивается, изменяет форму. В связи с этим его необходимо периодически зачищать напильником.

При пайке НЕОБХОДИМО ПОМНИТЬ, что выделяются вредные для здоровья пары олова и свинца. НЕЛЬЗЯ наклоняться над местом пайки и вдыхать испарения. Старайтесь работать у открытого окна, если это возможно. Чаще проветривайте помещение, в котором работаете.

После окончания радиомонтажных работ производят очистку монтажной платы от остатков флюса и припоя. Механическую прочность соединений проверяют пинцетом, осторожно и легонько потягивая выводы радиодеталей и соединений. При этом на губки пинцета следует надеть полихлорвиниловые трубочки, чтобы не повредить детали.

Проведя осмотр и проверку монтажа, места качественных соединений пайкой для защиты от атмосферных воздействий покрывают цветным прозрачным лаком.

Литература: В.М. Пестриков. Энциклопедия радиолюбителя.

Основы пайки печатных плат

Оборудование и материалы для пайки

Для пайки необходимы правильные инструменты и материалы. Качество этих элементов, в свою очередь, будет определять качество конечного продукта, в котором будет использоваться паяемый компонент. Вам потребуются:

- Паяльник

- Проволока для припоя

- Флюс для припоя

Паяльник

Также известный как паяльник, паяльник является наиболее важным оборудованием для пайки. Ручка, элемент и насадка (или наконечник) – это три основных компонента паяльника.

Паяльники имеют тот же нагревательный элемент, что и электронагреватели. Тепло вырабатывается, когда электричество проходит через элемент. Это нагревает кусок железа, который затем передает тепло паяльному соединению.

Это нагревает кусок железа, который затем передает тепло паяльному соединению.

Вместо отдельных паяльников в ремонтных мастерских, на заводах и в лабораториях используются паяльные и демонтажные паяльные станции. Эти системы обеспечивают большую эффективность и могут выполнять более сложные задачи, чем индивидуальное однофункциональное оборудование.

Припойная проволока

Сплав, содержащий 60 % олова и 40 % свинца, является наиболее распространенной формой припоя, используемой в производстве электроники. Он имеет температуру плавления 190 градусов Цельсия и затвердевает при охлаждении.

Этот сплав выпускается в форме проволоки различных размеров. Использование более тонких датчиков предпочтительнее более толстых. Припой калибра 18 или 22 подходит для общего применения.

Флюс для припоя

Другое вещество, известное как флюс, часто известное как паяльная паста, используется для облегчения процесса пайки.

Флюс удаляет оксидное покрытие с поверхности металлов, пригодных для пайки, и увеличивает смачивающую способность припоя.

В настоящее время паяльная проволока имеет флюс в центральной жиле. Температура плавления флюса ниже, чем у припоя. Это устраняет необходимость в отдельном потоке.

Для пайки требуется, среди прочего, паяльник, припой и флюс. Другие аксессуары для пайки включают в себя подставку для паяльного пистолета, резак, демонтажный насос и так далее.

Типы припоев

В настоящее время на рынке представлено так много различных типов припоев, что выбор подходящего для вашего проекта может оказаться сложной задачей. Существует 4 основных типа припоев:

- Припои из свинцового сплава

- Припои без содержания свинца

- Припои с флюсовым сердечником

- Припои из серебряного сплава

Припои из свинцового сплава

Революция в электронике началась со свинцового припоя. Комбинация 60/40 (олово/свинец) с температурой плавления 180-19.0 градусов Цельсия является наиболее распространенным.

Олово, часто известное как мягкий припой, выбирается из-за его более низкой температуры плавления, тогда как свинец используется для предотвращения образования оловянных усов. Прочность на растяжение и сдвиг улучшаются по мере увеличения содержания олова.

Прочность на растяжение и сдвиг улучшаются по мере увеличения содержания олова.

Бессвинцовые припои

Когда Европейский союз начал запрещать использование свинца в бытовой электронике, бессвинцовые припои стали популярными.

Усы олова можно уменьшить за счет использования усовершенствованных процессов отжига, добавления никеля в смесь и нанесения конформных покрытий.

Бессвинцовые припои имеют более высокую температуру плавления, чем традиционные припои.

Припой с флюсовым сердечником

Припой с флюсовым сердечником представляет собой проволоку, скрученную вокруг цилиндрического объекта. В его ядре находится восстановитель.

При пайке выделяется флюс, который устраняет образовавшийся на поверхности металла окисленный слой — в результате поверхность металла становится чистой и готовой к пайке. Флюс также улучшает смачивающие свойства припоя.

Канифоль используется в качестве флюса при пайке электрических компонентов, тогда как кислотные сердечники используются в качестве флюса для соединения металлов и трубопроводов.

Припой из серебряного сплава

Припой из серебряного сплава используется для высокотемпературных и высоконадежных соединений. Они могут быть как бессвинцовыми, так и на основе свинца.

Серебро добавлялось в припои из сплавов на основе свинца только в начале, чтобы избежать явления, известного как миграция серебра. Серебро из серебряного покрытия просачивается в припой. Когда этот припой наносится на металлы перед пайкой, соединения становятся хрупкими и легко ломаются.

Серебряные припои доступны в различных соотношениях серебра, свинца и других сплавов. Стоимость этих припоев определяется соотношением сплавов.

Типы методов пайки

Методы пайки можно разделить на 2 категории:

- Мягкая пайка

- Твердая пайка

Мягкая пайка

Мягкая пайка является обычным процессом для сантехники и электроники.

Этот метод пайки обычно используется для создания электрических соединений и приклеивания электронных компонентов к печатным платам. Однако прочность соединения, создаваемого этим методом, не так высока, как при пайке твердым припоем.

Однако прочность соединения, создаваемого этим методом, не так высока, как при пайке твердым припоем.

Эвтектический сплав олова и свинца используется для мягкого припоя металлов. Источником тепла обычно является электрический или газовый паяльник.

Мягкая пайка чаще всего используется для соединения разъемов с кабелями, установки перемычек на детали или печатные платы, пайки проводов от катушек трансформатора и ремонта.

Твердая пайка

Твердая пайка или серебряная пайка соединяет 2 куска металлов (т. е. неблагородных металлов) вместе не путем непосредственного плавления припоя, а путем нагрева основных металлов до температуры, при которой припой, скрепляющий металлы, мгновенно плавится. При охлаждении образуется чрезвычайно плотное соединение – благодаря «капиллярному эффекту».

Температура, необходимая для плавления припоя, обычно серебра или латуни, выше, чем у мягкого припоя, и для этого требуется паяльная лампа. Этот метод используется для соединения деталей из латуни, меди, серебра или золота.

Пайка — это форма жесткой пайки.

Как паять печатную плату (пошаговое руководство)

Шаг 1: Подготовьте необходимое оборудование и материалы.- Паяльная станция или паяльник мощностью 20-40 Вт и подставка

- Припой 60/40 (предпочтительно калибр 22)

- Флюс для пайки

- Инструмент для загиба

- Влажная губка

- Стальная мочалка или мелкая наждачная бумага (для очистки соединений перед пайкой)

- Кусачки (или кусачки)

Также потребуется оплетка/фитиль для припоя или демонтажный насос для удаления расплавленного припоя.

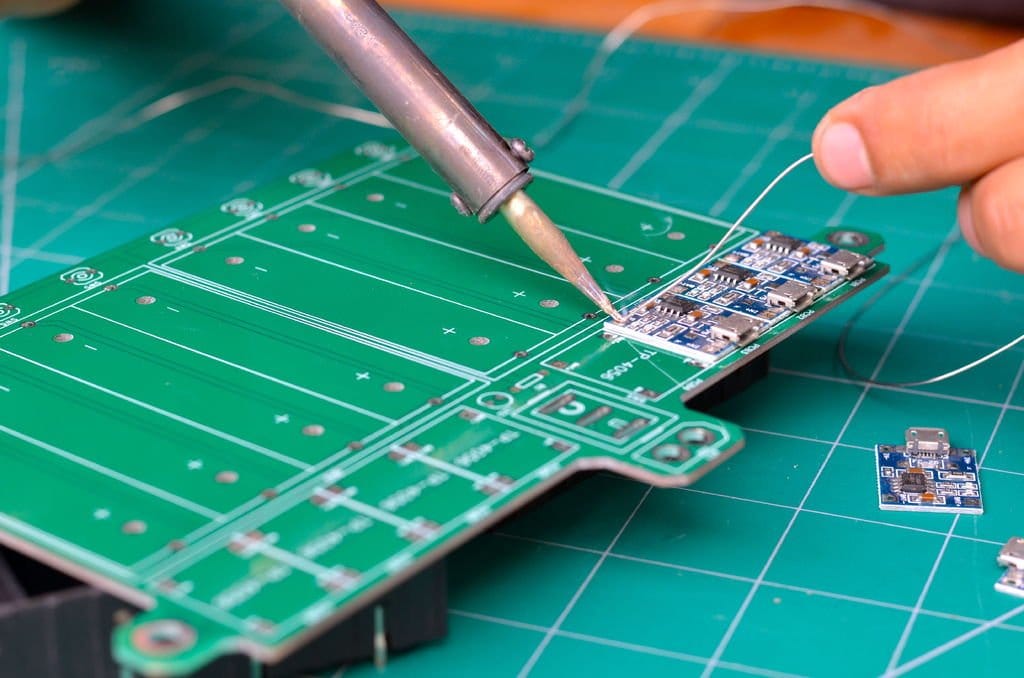

Шаг 2: Включите паяльник и подождите, пока он нагреется. Шаг 3: Очистите наконечник припоя, протерев нагретый наконечник влажной губкой. Шаг 4: Залужите насадку, расплавив на ней немного припоя. Лужение способствует передаче тепла от жала припоя к соединению.

Если это не так, очистите стальной мочалкой.

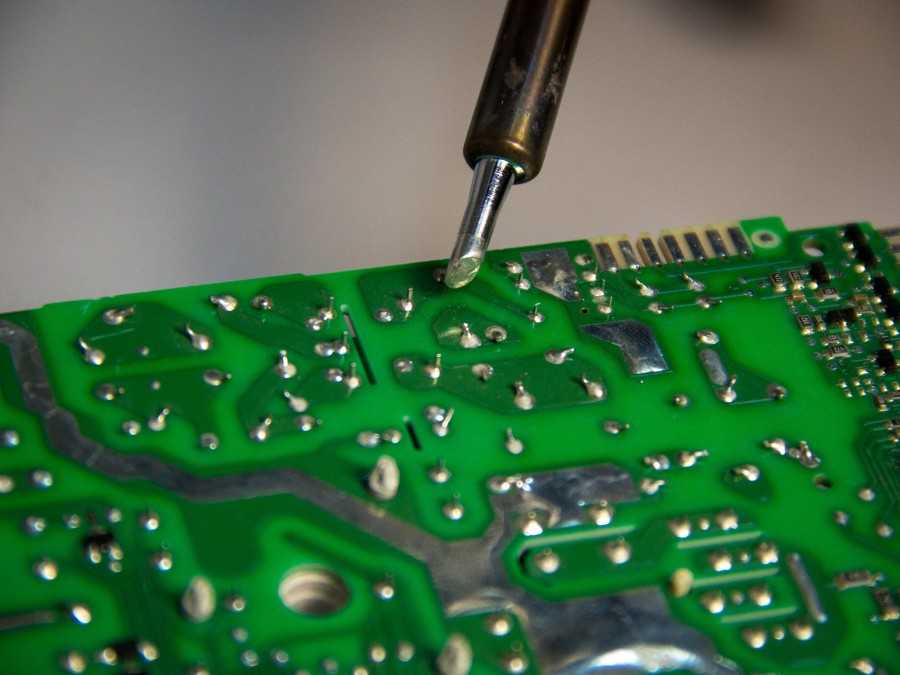

Шаг 6: Припаяйте компонент к печатной плате.Чтобы припаять электронный компонент на место на печатной плате, поместите наконечник горячего паяльника как на медную площадку печатной платы, так и на вывод компонента, чтобы нагреть их. Припой, который соприкасается с ними, плавится и стекает в середину контактной площадки, заполняя зазор вокруг вывода. Когда закончите, удалите материал припоя, а затем наконечник. Пайка соединения занимает всего несколько секунд.

Шаг 7: После пайки компонентов отрежьте кусачками лишние выводы компонентов, поскольку их контакт друг с другом может вызвать короткое замыкание. Шаг 8: Удалите излишки флюса, нанесенного на печатную плату, чистящим химикатом, например изопропанолом.

Быстрые советы по пайке

Вот несколько здравых советов, о которых иногда забывают даже ветераны пайки:

- Существует множество различных типов бит и припоев. Используйте правильные инструменты и материалы для работы.

- Чтобы обеспечить хорошее, прочное соединение, не перемещайте компонент и не прикасайтесь к припою до тех пор, пока припой не остынет или не охладите соединение воздухом. Припоя должно быть достаточное количество – не слишком мало и не слишком много.

- Соблюдайте осторожность при нагреве соединения. Перегрев может привести к повреждению электронного компонента или печатной платы. Чтобы уменьшить вероятность повреждения компонента, прикрепите металлический зажим типа «крокодил» к выводу компонента, чтобы уменьшить поток тепла от соединения к компоненту.

- Чтобы увеличить срок службы паяльного жала и обеспечить оптимальные рабочие характеристики, убедитесь, что наконечник надлежащим образом покрыт лужением для предотвращения окисления.

Расплавленный припой плавно стекает по луженому наконечнику.

Расплавленный припой плавно стекает по луженому наконечнику. - Позаботьтесь о собственной безопасности. Работайте в хорошо проветриваемом помещении, так как пары припоя могут вызывать раздражение и даже быть вредными. Наденьте защитные очки, чтобы защитить глаза. Нагретый паяльник следует размещать на подходящем держателе и не оставлять без присмотра, чтобы предотвратить ожоги или даже возгорание.

Процесс и метод пайки печатных плат – Производство печатных плат и сборка печатных плат

Освойте температуру и время пайки печатных плат. При сварке иметь достаточно тепла и температуры. Если температура слишком низкая, припой имеет плохую текучесть и легко затвердевает, образуя виртуальный припой; если температура слишком высока, припой будет течь, на паяное соединение нелегко осадить олово, скорость разложения флюса увеличивается, поверхность металла ускоряется до окисления, и возникает печатная плата . Верхняя накладка отклеивается. В частности, когда в качестве флюса используется натуральная канифоль, температура пайки слишком высока, и она легко окисляется и отслаивается, вызывая обугливание, что приводит к виртуальной пайке.

Сначала процесс сварки печатных плат

- Подготовка перед сваркой

Прежде всего следует ознакомиться со сборочным чертежом печатной платы, и по чертежам проверить соответствие компонента модель, спецификация и количество соответствуют требованиям чертежа и подготавливают формирование выводов компонентов перед сборкой прототипа печатной платы.

Запросить производство и сборку печатных плат сейчас

2, последовательность сварки

Порядок пайки электронных компонентов: резисторы, конденсаторы, диоды, транзисторы, интегральные схемы, мощные лампы и другие компоненты мелкие и крупные.

- Требования к сварке компонентов

(1) сварка резистором

Согласно рисунку, резистор точно установлен в указанное положение. Отметка должна быть вверху, а направление слова неизменно. После установки той же спецификации установите другую спецификацию и попытайтесь сделать уровень сопротивления постоянным. После пайки лишние выводы на поверхности печатной платы будут обрезаны.

Отметка должна быть вверху, а направление слова неизменно. После установки той же спецификации установите другую спецификацию и попытайтесь сделать уровень сопротивления постоянным. После пайки лишние выводы на поверхности печатной платы будут обрезаны.

(2) Сварка конденсатора

Установите конденсатор, как показано на рисунке, и обратите внимание, что существуют полярные конденсаторы, полюса которых «+» и «-» не могут быть соединены неправильно. Направление маркировки на конденсаторе должно быть хорошо видно. Сначала установите стеклянные конденсаторы, конденсаторы с органическим диэлектриком, керамические конденсаторы и, наконец, электролитические конденсаторы.

(3) Пайка диода

Пайка диода следует обратить внимание на следующие моменты: Во-первых, обратите внимание на полярность анод-катод, не может быть неправильно; во-вторых, маркировка модели должна быть хорошо видна; в-третьих, при пайке вертикального диода время сварки самого короткого вывода не может превышать 2 с.

(4) Триодная сварка

Обратите внимание, что три положения выводов e, b и c вставлены правильно; время пайки максимально короткое, а выводы зажимаются пинцетом во время пайки для облегчения отвода тепла. При сварке мощных триодов, если нужно установить теплоотводы, контактная поверхность должна быть ровной, гладкой и затем затянутой. Если вам нужно добавить изоляционную пленку, не забудьте добавить пленку. Используйте пластиковые выводы, когда контакты должны быть подключены к плате.

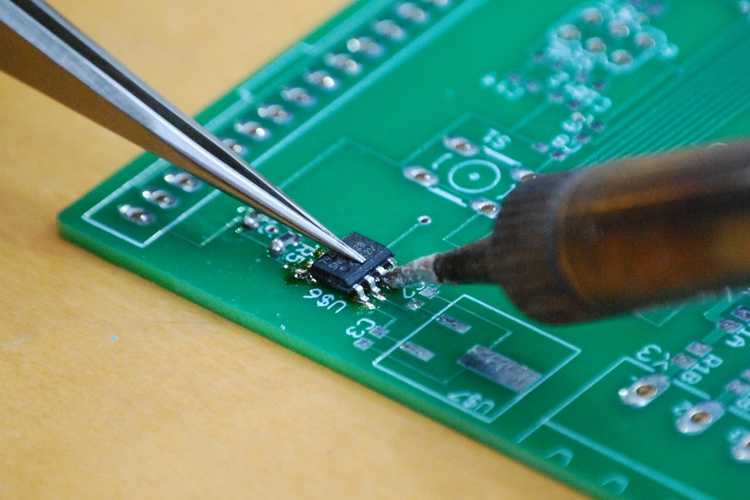

(5) Сварка интегральных схем

Сначала проверьте модель и положение контактов в соответствии с требованиями чертежей. При пайке сначала припаяйте два контакта края, чтобы расположить его, а затем припаяйте сверху вниз слева направо.

Для конденсаторов, диодов и триодов необходимо обрезать лишние выводы на поверхности печатной платы.

Запросить производство и сборку печатных плат сейчас

Во-вторых, метод распайки

При вводе в эксплуатацию, ремонте или замене компонентов из-за дефектов сварки требуется распайка.

..235

..235 ..28%. остальное этиловый спирт

..28%. остальное этиловый спирт Расплавленный припой плавно стекает по луженому наконечнику.

Расплавленный припой плавно стекает по луженому наконечнику.