Технология пайки алюминия и его сплавов (часть 3)

Известны бесфлюсовые способы низкотемпературной пайки. Бесфлюсовую пайку алюминия можно осуществить в газовых средах без применения защитных покрытий контактно-реактивным методом.

В качестве припоя применяют кремний, медь или серебро, которые наносят на алюминий гальваническим путем, термовакуумным напылением или плакировкой. Высокое качество паяного соединения получают при пайке в вакууме 10-5 мм рт. ст. и толщине покрытия 10-12 мкм.

Пайку алюминия припоями типа силумина осуществляют в специальных газовых средах. В качестве последних используют смеси аргона с парами магния. Такая атмосфера способна при температуре 550-580°С восстанавливать окись алюминия и обеспечивать смачивание паяемой поверхности припоями типа силумин.

При пайке алюминиевых сплавов в атмосфере паров магния последний переходит из газовой фазы в расплав. Предел прочности соединений сплава АМг6, выполненных этим способом, составляет 35,2-35,8 кгс/мм2

Коррозионная стойкость получаемых соединений намного выше соединений, чем при флюсовой пайке.

Коррозионная стойкость получаемых соединений намного выше соединений, чем при флюсовой пайке.Пайку в защитной атмосфере можно осуществить при использовании самофлюсующих припоев (например, 3-15% Si, 0,4-10% Mg, Al – остальное).

Другой припой состава 7,5-13,0% Si, 0,3% Си, 0,1 % Mg, 4,5% Р, 0,1-30,0% металлов из группы Ni и Со, 0,2% Zn, 0,5% Mn, А1 – остальное. Пайку этими припоями следует производить в среде аргона, гелия или в вакууме.

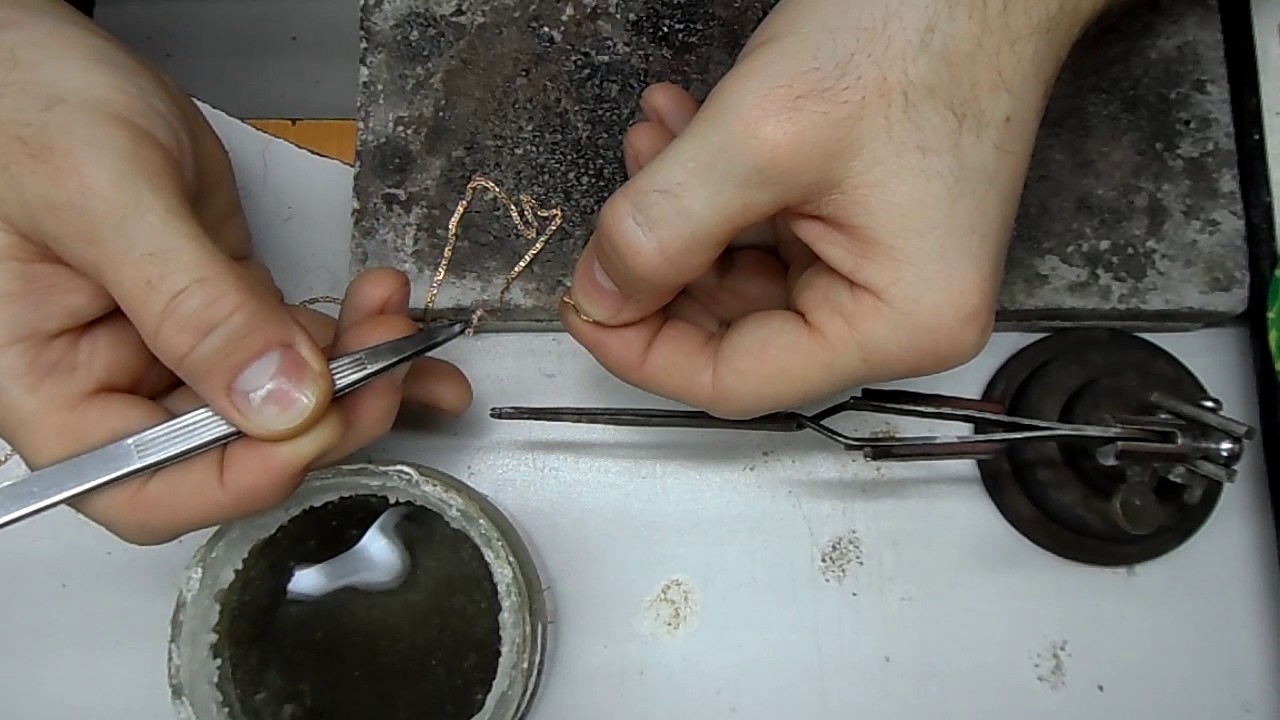

Бесфлюсовую пайку алюминия припоями типа 34А, силумин ПСр 5АКЦ можно производить по предварительно луженной поверхности припоем П200А. Лужение производят абразивным способом, толщина слоя должна составлять 0,03-0,05 мм на сторону.

Нагрев под пайку рекомендуется производить в печи, в потоке аргона или на воздухе индукционным способом.

Известны способы низкотемпературной пайки без применения флюсов, такие как абразивная пайка или пайка трением. При этом способе пайки окисную пленку с поверхности алюминия можно удалить шабером, металлическими щетками, частицами абразива (асбест, металлические порошки, первичные кристаллы сплавов-припоев, в твердо-жидком состоянии и т.

Применяют также абразивные паяльники для лужения алюминия, у которых рабочая часть паяльника представляет собой стержень из частиц припоя и абразива.

Собственно операция пайки осуществляется уже после абразивного лужения путем обеспечения плотного контакта по луженым поверхностям при температуре полного расплавления припоя. Возможна подпитка шва припоем.

Ультразвуковое лужение можно производить с помощью ультразвуковых паяльников и в ультразвуковых ваннах.

В связи с тем, что при ультразвуковом лужении отмечается сильная эрозия основного металла, лужению этим способом нельзя подвергать детали с толщиной стенок менее 0,5 мм.

Имеется также способ абразивно-кавитационного лужения. При этом способе лужения твердые частицы, находящиеся в жидком припое, в ультразвуковом поле оказывают дополнительное абразивное воздействие на металл.

При пайке алюминия припоями-пастами на основе галлия в качестве наполнителя паст служат алюминий и сплав алюминия с магнием. Температура пайки 200-225°С, время выдержки 4-6 ч. Предел прочности соединений составляет 3-5 кгс/мм2.

Температура пайки 200-225°С, время выдержки 4-6 ч. Предел прочности соединений составляет 3-5 кгс/мм2.

При пайке по полуде чистым галлием с последующей термообработкой предел прочности соединения составляет 2,8-3,8 кгс/мм2. Паяные швы выдерживают ударные, вибрационные и термоциклические нагрузки, обеспечивают вакуумную плотность не ниже 10-2 мм рт. ст. и имеют удовлетворительную коррозионную стойкость.

Применяют также пайку цинковыми припоями по серебряному покрытию, нанесенному на поверхность алюминия предпочтительно термовакуумным напылением с последующей термообработкой.

Разработан ряд технологических процессов, обеспечивающих надежное соединение алюминия с медью и ее сплавами, со сталью, никелевыми и другими сплавами.

Основные трудности при осуществлении процесса пайки алюминия с указанными материалами заключаются в трудности выбора флюса или газовой среды, обеспечивающих удаление окислов с поверхностей столь разнородных материалов; в образовании хрупких соединений из-за возникновения интерметаллидов в зоне шва; в наличии большой разницы температурных коэффициентов линейного расширения алюминия и перечисленных выше материалов.

Первые два осложнения успешно преодолевают при предварительном нанесении на поверхности соединяемых материалов защитных металлических покрытий.

Пайку алюминия с медью можно успешно осуществить по никелевому покрытию, нанесенному на алюминий химическим способом. Пайку производят в водороде припоем состава 49% Ag, 20% Си, 31% In; температура пайки близка к температуре плавления алюминия.

Пайка алюминия с медью и ее сплавами может также быть осуществлена путем нанесения защитных покрытий типа цинк, серебро и их сплавы на поверхность меди. При этом используют припои на основе олова, кадмия, цинка.

Через серебряное покрытие на меди может быть осуществлена контактно-реактивная пайка с образованием в паяном шве хрупкой эвтектики Al – Ag – Си. Такие паяные соединения могут быть использованы только в несиловых конструкциях.

Соединение алюминия со сталью, в том числе и с нержавеющей, облегчается при предварительном лужении поверхности стальной детали легкоплавкими свинцово-оловянистыми припоями, алюминием и алюминиевыми припоями с применением активных флюсов на основе хлористых и фтористых солей.

При пайке алюминия со сталью очень важно строго ограничивать режим из-за опасности образования хрупких интерметаллидов в паяных швах. Время выдержки не должно превышать 1-4 мин, температура пайки также не должна превышать заданного предела.

Пайка алюминия с титаном возможна только по слою алюминия или олова, нанесенных на поверхность титана путем горячего лужения.

Бесфлюсовая пайка алюминиевых сплавов

Сеть профессиональных контактов специалистов сварки

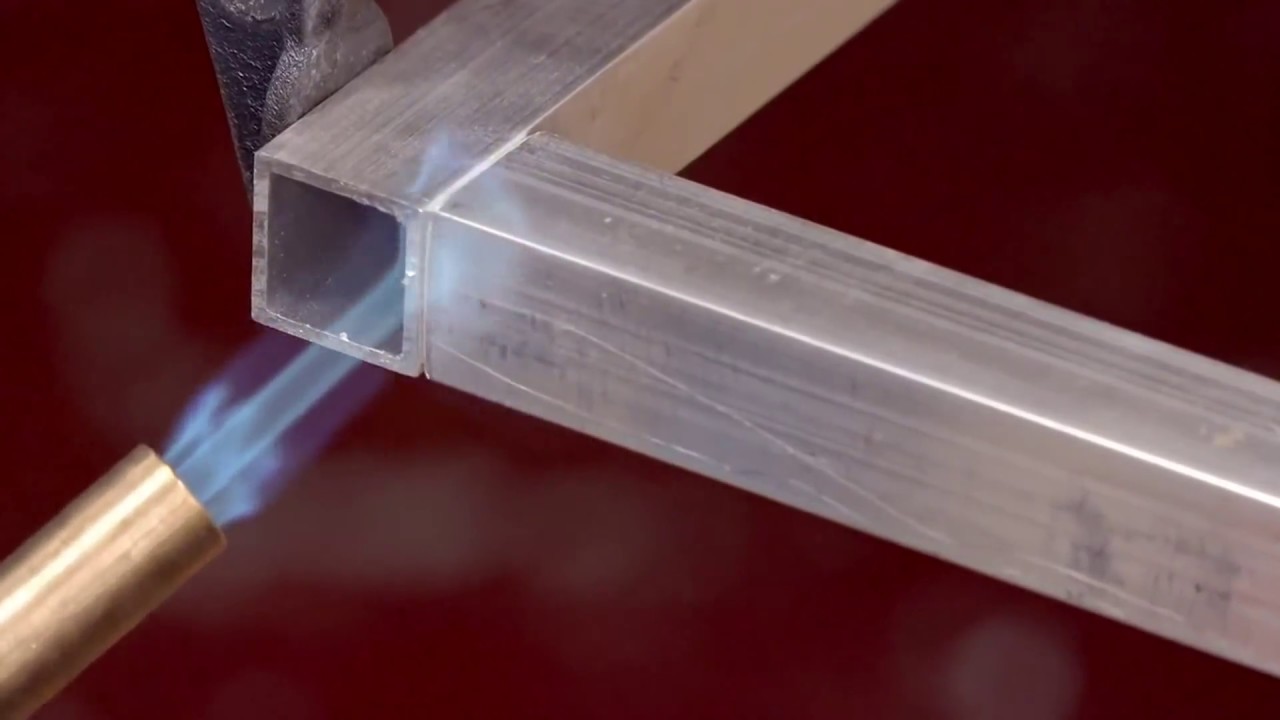

Бесфлюсовая пайка алюминиевых конструкций в настоящее время осуществляется в вакууме и атмосфере аргона. Пайку в вакууме выполняют в присутствии паров магния, причем магний, как правило, входит также и в состав припоя на основе силумина.

Пайку осуществляют при температуре 600 °C в вакууме 10–2—10–3 Па.

Недостатками данного способа являются необходимость периодической очистки стенок камеры печи, экранов, нагревательных элементов и вакуумной системы от сконденсировавшихся паров магния и применение при пайке многокомпонентных припоев.

Одним из вариантов вакуумной технологии пайки является способ, позволяющий вести процесс при нагреве в вакууме с остаточным давлением менее 10 Па и использовать в качестве припоя силумины без магния. Переход к низкому вакууму возможен благодаря применению вспомогательного контейнера с затвором, уплотненным титановой губкой, с введением паров магния из навески, которая размещена в затворе под губкой, выполняющей функцию неиспаряемого геттера. Этот способ позволяет осуществлять пайку на более простом оборудовании и перспективен при изготовлении негабаритных изделий.

Pис. 1. Микpостpуктуpа паяного в аpгоне с геттеpом cоединения листа и насадки в макете ПPТ.х70

Еще на тему

Бесфлюсовая пайка алюминиевых сплавов:

Разработанный в ОАО “Криогенмаш” новый способ бесфлюсовой пайки крупногабаритных алюминиевых конструкций, в частности пластинчаторебристых теплообменников (ПРТ), не имеет отмеченных недостатков вакуумной пайки. Пайку выполняют припоями системы Al—Si, не содержащими Mg, в аргоне, который перед поступлением в камеру пайки очищают от примесей кислорода и паров воды. Для получения качественных соединений необходима дополнительная очистка атмосферы камеры, так как в процессе нагрева и пайки в результате термической дегазации металла паяемого изделия, конструкционных материалов камеры и сборочно-паяльного приспособления происходит непрерывное изменение состава атмосферы. Применение в качестве геттера пластин пористого титана, который по сравнению с титановой губкой более технологичен, позволяет осуществлять пайку в практически безокислительной атмосфере. При этом паяные соединения имеют хорошо сформированные галтели (рис. 1), а прочность на срез составляет 85—90 МПа.

Для получения качественных соединений необходима дополнительная очистка атмосферы камеры, так как в процессе нагрева и пайки в результате термической дегазации металла паяемого изделия, конструкционных материалов камеры и сборочно-паяльного приспособления происходит непрерывное изменение состава атмосферы. Применение в качестве геттера пластин пористого титана, который по сравнению с титановой губкой более технологичен, позволяет осуществлять пайку в практически безокислительной атмосфере. При этом паяные соединения имеют хорошо сформированные галтели (рис. 1), а прочность на срез составляет 85—90 МПа.

Рис. 2. Термический цикл пайки пакета ПРТ размером 1050х850х3000 мм и изменение содержания кислорода (4) и паров воды (5) в камере в процессе нагрева: 1—3 — температура газа, пакета (минимальная и максимальная) соответственно

На рис. 2 приведен термический цикл пайки в аргоне пакета ПРТ размером 1050х850х3000 мм и изменение содержания кислорода и паров воды в камере в процессе нагрева. Нагрев и циркуляция аргона в камере производятся встроенными в нее аэродинамическими нагревателями.

Нагрев и циркуляция аргона в камере производятся встроенными в нее аэродинамическими нагревателями.

К недостаткам данного способа следует отнести необходимость предварительной очистки аргона от примесей кислорода и паров воды, а также многократного вакуумирования камеры с целью дегазации изделия и геттера в процессе нагрева.

Регенерация геттера

Производственный опыт изготовления ПРТ пайкой в аргоне показал, что для сохранения высокого качества паяных соединений геттер, установленный в камере пайки, необходимо заменять после 120—150 ч нагрева при температуре пайки. Поскольку стоимость пористого титана высока, возникает вопрос о его регенерации для последующего использования при пайке.

Для регенерации титановой губки в работе предложено проводить ее отжиг в вакууме 5•10–2 Па при температуре 850 °C в течение 1 ч.

Рис. 3. Зависимость содержания кислорода в пористом титане от температуры нагрева в вакууме (2—5)10–3 Па при выдержке в течение 2 ч

Установлено, что потерянные геттерные свойства губки восстановились, однако число термических циклов пайки, при которых обеспечивалось смачивание алюминия припоем, сократилось примерно в 2 раза.

Результаты исследований восстановления пористого титана показали, что в интервале температур от 300 до 1000 °C кривая зависимости содержания кислорода в пористом титане от температуры нагрева в вакууме при изотермической выдержке в течение 2 ч через каждые 100 °C имеет два характерных минимума при 500 и 800°C (рис. 3). Наличие этих минимумов свидетельствует о десорбции кислорода из металла.

При других температурах титан окисляется, причем в области температуры 600°C наблюдается его максимальное окисление.

Рис. 4. Зависимость давления в вакуумной камере от температуры нагрева окисленного пористого титана.

Температура 500°C является критической, при которой кислород из фазового оксида на поверхности титана переходит в твердый раствор. При этом переходе в процессе вакуумирования часть кислорода десорбируется, что подтверждается увеличением давления в вакуумной камере (рис. 4) при нагреве пористого титана.

На основании полученных результатов разработан способ практически полной регенерации титана.

Сделано также предположение, что при пайке алюминиевых сплавов в вакууме использование пористого титана в качестве неиспаряемого геттера позволит отказаться от применения паров магния.

Бесфлюсовая пайка в вакууме в присутствии пористого титана

Для подтверждения приведенного предположения исследовали пайку алюминиевого сплава АМц, плакированного эвтектическим силумином. Пайку выполняли в вакуумной (10–3 Па) высокотемпературной печи СГВ-2.4-2/15-И2. В качестве геттера использовали пластины пористого титана ВТ1-0 ППТЭ-МП толщиной 4 мм. Паяемость оценивали по прочности паяных соединений образцов и макетов ПРТ, качеству формирования галтелей и результатам металлографических исследований.

Рис. 5. Термический цикл нагрева в вакууме макета ПРТ размером 100х100х9 мм и изменение давления в камере в процессе нагрева: 1, 2 — температура макета и титана соответственно; 3 — давление

На рис. 5 приведен термический цикл пайки в вакууме макета ПРТ размером 100х100х9 мм и изменение давления в камере в процессе нагрева. Охлаждение осуществляли с выдержкой при температуре 500 °C для регенерации геттера, что обеспечило возможность его многократного использования.

Охлаждение осуществляли с выдержкой при температуре 500 °C для регенерации геттера, что обеспечило возможность его многократного использования.

При испытании паяных макетов на прочность разрушение происходит по насадке при давлении 10 МПа. Прочность соединений на срез составляет 100 МПа. Металлографические исследования паяных соединений подтвердили их высокое качество (рис. 6).

Рис. 6. Соединение сплава АМц, паянное эвтектическим силумином в вакууме в присутствии пористого титана при температуре пайки 605°C с выдержкой в течение 30 мин. х50

Экологически чистый способ подготовки поверхности алюминиевых сплавов к пайке

Для удаления жировых загрязнений и “старых” оксидных пленок с поверхности алюминиевых сплавов перед пайкой в основном применяют традиционное травление в щелочных растворах и растворах кислот. Однако эти способы подготовки поверхности не являются экологически чистыми и не отвечают современным требованиям защиты окружающей среды.

В ОАО “Криогенмаш” проведены комплексные исследования широкой номенклатуры современных очищающих средств различных фирм-производителей. Эти очистители представляют собой водные растворы щелочного и кислотного характера, являются нетоксичными, взрыво- и пожаробезопасными, полностью биоразлагаемыми жидкостями, в составе которых присутствуют поверхностно-активные вещества и компоненты, способные удалять с поверхности алюминиевых сплавов жировые загрязнения и оксидные пленки.

Эти очистители представляют собой водные растворы щелочного и кислотного характера, являются нетоксичными, взрыво- и пожаробезопасными, полностью биоразлагаемыми жидкостями, в составе которых присутствуют поверхностно-активные вещества и компоненты, способные удалять с поверхности алюминиевых сплавов жировые загрязнения и оксидные пленки.

На основе полученных результатов разработан новый экологически чистый процесс подготовки поверхности деталей из алюминиевых сплавов в растворе кислотного очистителя “Дескалер ФФ” (ООО “ЕСТОС-Техно”). При полном удалении жировых загрязнений и “старых” оксидных пленок скорость растворения металла в 10 %-ном растворе примерно на два порядка меньше, чем при традиционном щелочном травлении, и составляет 0,07 мкм/мин, что особенно важно при подготовке к пайке тонкостенных конструкций.

Разработанный процесс подготовки деталей из алюминиевых сплавов к пайке позволяет получать прочноплотные паяные соединения. Установлено, что максимальная прочность ПРТ, детали которых перед пайкой в вакууме обработаны в растворе “Дескалер ФФ”, составляет 10 МПа, что близко к расчетной величине и превышает прочность ПРТ (7,5 МПа), паянных в аналогичных условиях после подготовки деталей по традиционной технологии.

ВЫВОДЫ

1. Использование в качестве геттера пористого титана позволяет производить бесфлюсовую пайку алюминиевых сплавов не только в аргоне, но и в вакууме без применения паров магния.

2. Предварительная подготовка поверхности деталей в растворе кислотного очистителя “Дескалер ФФ” обеспечивает экологическую чистоту процесса пайки.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек – в наличии на складе! Сварочные экраны и защитные шторки – в наличии на складе! Алюминий и его сплавы находят широкое применение для изготовления паяных конструкций в авиационной, электротехнической, радиотехнической и ряде других отраслей промышленности.  Особенности пайки алюминиевых сплавов определяются такими факторами, как высокая стойкость оксидной пленки, низкая температура солидуса большинства промышленных алюминиевых сплавов, высокая теплоемкость алюминия. Особенности пайки алюминиевых сплавов определяются такими факторами, как высокая стойкость оксидной пленки, низкая температура солидуса большинства промышленных алюминиевых сплавов, высокая теплоемкость алюминия.Алюминий, обладая большим сродством к кислороду, образует стойкий оксид Аl2O3, находящийся на его поверхности в виде плотной и прочной пленки. Состав и структура оксидных пленок на поверхности алюминиевых сплавов зависят от состава последних. Так, на поверхности алюминиево-магниевых сплавов присутствует смесь оксидов Аl2O3 и MgO. При пайке алюминиевых сплавов оксиды удаляют с помощью флюсов, в вакууме с добавлением паров магния, трением и ультразвуком. Кроме того, разработаны способы пайки контактным плавлением, а также по защитным и барьерным покрытиям и др. Для высокотемпературной пайки алюминиевых сплавов в качестве флюсов применяют смеси солей хлоридов щелочных и тяжелых металлов с добавками фторидов металлов. Для пайки алюминиевых деталей применяют бензовоздушные и газовоздушные горелки. Ацетилено-кислородное пламя непригодно, так как снижает активность флюсов. Для пайки ажурных тонкостенных конструкций из алюминиевых сплавов хорошие результаты обеспечивает печной нагрев. Скорость нагрева для пайки зависит от толщины стенок соединяемых деталей. Температуру печной пайки с применением припоя 34А и флюса 34А поддерживают 550…560 °С; при пайке эвтектическим силумином – 580…600 °С. Применение флюса 34А при печном нагреве опасно ввиду возможности значительного растворения паяемого металла цинком, выделяющимся из флюса; в случае пайки тонкостенных деталей это может привести к сквозному проплавлению. Пайка в солевых ваннах отличается высокой производительностью В связи со значительной температурой пайки (580…620 °С) этим способом паяют сплавы с высокой температурой ликвидуса – АД1, АМц и др. Припои должны быть заранее нанесены на паяемые поверхности в виде покрытия или плакирующего слоя (пайка пластинчатых теплообменников). В случае пайки в солевых расплавах состав флюсовой ванны не должен содержать активных хлоридов типа ZnCl2 из-за сильного растворения в них паяемого металла. Для нормальной работы ванны необходимо тщательное удаление из расплава влаги и солей тяжелых металлов. Для этого солевую ванну обезвоживают алюминием при температуре около 600 °С. Еще более высокой степени очистки удается достигнуть применением порошка сплава, состоящего из 30 % Аl и 70 % Mg. При подготовке поверхности изделий из алюминиевых сплавов к пайке рекомендуется после обезжиривания поверхностей производить их травление в 7…10 %-ном растворе едкого натра при 60 °С с последующей промывкой в холодной воде и обработкой в 20 %-ном растворе азотной кислоты, после чего следует тщательная промывка в проточной горячей и холодной воде и сушка горячим воздухом. Пайку рекомендуется производить не позже чем через 2-3 суток после травления. При пайке погружением в расплав флюса необходим предварительный подогрев изделий до 400…500 °С. Сборку изделий под пайку производят с помощью специальных приспособлений, не взаимодействующих с солевыми расплавами. Приспособления изготовляют из коррозионно-стойких сталей, инконеля, керамики. Своеобразной разновидностью флюсовой высокотемпературной пайки алюминия и его сплавов является реактивно-флюсовая. Флюсы-пасты для этой цели, как правило, содержат до 90 % активных хлоридов. При использовании таких паст наблюдается заметная эрозия основного металла. В связи с тем что остатки флюсов чрезвычайно коррозионно-активны, особенно при эксплуатации паяных соединений в электропроводящих средах, необходимо сразу же после пайки изделия подвергать тщательной обработке с целью удаления остатков флюсов; с этой целью их промывают в горячей и холодной проточной воде с последующей обработкой в 5 %-ном растворе азотной кислоты или в 10 %-ном растворе хромового ангидрида Однако флюсы могут оказаться и внутри паяного шва, и такая обработка не устранит опасности возникновения очагов коррозии. В этом заключается основной недостаток флюсовой пайки алюминиевых сплавов. Прочностные характеристики паяных соединений при применении наиболее распространенных припоев приведены в табл. 10. 10. Прочность паяных соединений из алюминиевых сплавовНизкотемпературную пайку алюминия и его сплавов припоями на основе олова можно осуществить с применением флюсов на основе высококипящих органических соединений типа триэтаноламина с добавками в качестве активных компонентов борфторидов кадмия и цинка. Наиболее высокое качество сцепления покрытия с основным металлом и коррозионную стойкость паяных соединений обеспечивает применение никельфосфорных покрытий, наносимых на поверхность алюминия химическим способом из специальных гипофосфитных растворов. Пайка по покрытию легкоосуществима оловянно-свинцовыми припоями с применением канифольно-спиртовых флюсов или флюсов на основе водных растворов хлористого цинка. Коррозионная стойкость таких соединений намного выше стойкости соединений из алюминия, выполненных без защитных покрытий. Соединения из сплавов АМц и Д16. выполненные по никельфосфорному покрытию припоем ПОС61, обеспечивают σср = 30…50 МПа. После годичных испытаний в 3 %-ном растворе поваренной соли прочность соединений снижается лишь на 15…18 %. Коррозионная стойкость соединений, выполненных по медному покрытию, особенно в коррозионно-активных средах, гораздо ниже, чем, по никельфосфорному покрытию; коррозионная стойкость повышается при пайке по цинковым покрытиям и, в частности, по слою цинкового сплава, содержащего 5 % Аl. Бесфлюсовую высокотемпературную пайку алюминия можно осуществить в вакууме, в газовых средах без применения защитных покрытий (контактно-реактивным методом). В качестве припоя применяют кремний, медь или серебро, которые наносят на алюминий гальванически, термовакуумным напылением или методом горячего плакирования. Высокое качество паяного соединения получают при пайке в вакууме 10-3 Па и толщине покрытия 10…12 мкм. Пайку алюминия припоями типа силумин осуществляют в специальных газовыхсредах: смесях аргона с парами магния. Такая атмосфера способна при 550…580 °С восстанавливать оксид алюминия и обеспечивать смачивание паяемой поверхности припоями типа силумин. При пайке алюминиевых сплавов в атмосфере паров магния последний переходит из газообразной фазы в расплав. Пайку в защитной атмосфере можно осуществить при использовании самофлюсующих припоев [например, составов (в %): 3 – 15 Si; 0,4 – 1,0 Mg; Аl – остальное, или 7,5-13 Si; 0,3 Сu; 0,1 Mg; 4,5 Р; 0,1 – 3,0 металлов из группы Ni и Со; 0,2 Zn; 0,5 Mn; Аl -остальное]. Пайку этими припоями следует производить в среде аргона, гелия или в вакууме. Бесфлюсовую пайку алюминия припоями типа 34А, силумин (ПСр 5АКЦ) можно производить по предварительно луженой поверхности припоем П200А. Лужение производят механическим способом; толщина слоя 0,03…0,05 мм на сторону. Нагрев под пайку рекомендуется производить в печи в потоке аргона или на воздухе индукционным способом. Прогрессивные способы пайки в вакууме и инертных средах значительно вытеснили пайку с применением флюсов. Альтернативой способу пайки в вакуумных печах, имеющих внутри камеры экраны и нагреватели, является пайка в аргоне в печах с аэродинамическим подогревом. Внутри рабочей камеры этих печей нет традиционных экранов и нагревателей, а нагрев в них осуществляют вращающиеся колеса с лопатками, и он происходит за счет диссипации энергии газа при его вихреобразовании на лопатках специального профиля. Качество паяных соединений из алюминиевых сплавов зависит как от выбора эффективного способа предварительной подготовки поверхностей деталей к пайке, включающего удаление жировых загрязнений и «старых» оксидных пленок, так и от состава газовой среды, в которой производится пайка. Для подготовки поверхностей деталей к пайке распространение получили в основном два способа: травление в щелочных растворах и в растворах кислот. Однако эти способы подготовки поверхности нельзя отнести к экологически чистым. Между тем в настоящее время созданы универсальные кислотные и щелочные очищающие средства, представляющие собой водорастворимые, нетоксичные, взрывопожаробезопасные, полностью биоразлагаемые жидкости широкого спектра применения, в составе которых присутствуют поверхностно-активные вещества и компоненты, способные удалять с поверхностей алюминиевых сплавов жировые загрязнения и оксидные пленки. Активность растворов очистителей на основе ортофосфорной кислоты, например ЕС-очиститель фасадов ФФ (ЕС – ФФ), начинается с 10 %-ной концентрации. В отличие от широко распространенных кислотных и щелочных способов подготовки поверхностей деталей обработка в растворе ЕС – ФФ производится при значительно меньшей потере металла (7,0 мкм/мин в NaOH и 0,09 мкм/мин в очистителе ЕС – ФФ). Раствор ЕС – ФФ сохраняет высокую активность после обработки не менее 1,0 м2 на 1 л раствора без корректировки состава. При пайке в вакуумных печах с разрежением в камере пайки 1 * 10-3 Па газовая среда содержит 3 * 10-7 г/м3 кислорода и 2 * 10-8 г/м3 паров воды. При пайке в аргоне содержание паров воды и кислорода на 2-3 порядка выше, что неблагоприятно для пайки Аl-сплавов. В результате технологический процесс, включающий каталитическую очистку аргона, двукратное вакуумирование камеры, использование нераспыляемого геттера, ампулирование изделия и подготовку паяемых поверхностей экологически чистыми растворами, реализован при пайке крупногабаритных пластинчато-ребристых теплообменников (ПРТ) длиной 3000 мм и сечением 850 х 1100 мм. Пайка производится при температуре 605 ± 5 °С. Общее время цикла составляет 22 ч. Конструктивно ПРТ представляет собой паяный пакет из проставочных листов толщиной 1…1,5 мм и гофрированной насадки, выполненной из ленты толщиной 0,2…0,7 мм. Припоем служит эвтектический (11,7 % Si) или близкий к эвтектическому силумин, которым с обеих сторон на толщину 80. При пайке крупногабаритных конструкций ПРТ применение сплавов, содержащих магний, для тонкостенной насадки (0,15…0,3 мм) недопустимо, так как проникновение припоя по границам зерен приводит к полной потере ее устойчивости. Поэтому насадку изготавливают из сплава АМц, в качестве материала для брусков используют сплав АД31, содержащий магний, а для проставочных листов применяют сплав АМц, плакированный эвтектическим силумином. Известны способы низкотемпературной пайки без применения флюсов, такие, как абразивная пайка или пайка трением. При этом способе пайки оксидную пленку с поверхности алюминия можно удалить шабером, металлическими щетками, частицами абразива; помогают удалению оксида и первичные твердо-жидкие кристаллы, находящиеся в расплаве припоя. Операция пайки осуществляется уже после абразивного лужения обеспечением плотного контакта по луженым поверхностям при температуре полного расплавления припоя; возможна подпитка шва припоем. Ультразвуковое лужение можно производить с помощью ультразвуковых паяльников и в ультразвуковых ваннах. В связи с тем что при ультразвуковом лужении отмечается сильная эрозия основного металла, лужению этим способом нельзя подвергать изделия с толщиной стенок менее 0,5 мм. Применим также способ абразивно-кавитационного лужения. При этом способе твердые частицы, находящиеся в жидком припое, в ультразвуковом поле оказывают дополнительное абразивное воздействие на металл. При пайке алюминия припоями-пастами на основе галлия в качестве наполнителя паст служат алюминий и сплав алюминия с магнием. Температура пайки 200 … 225 °С, время выдержки 4…6 ч; σв = 30. Разработан ряд технологических процессов, обеспечивающих надежное соединение алюминия с медью и ее сплавами, со сталью, никелевыми и другими сплавами. Основные трудности при осуществлении процесса пайки алюминия с указанными материалами заключаются в следующем: в выборе флюса или газовой среды, обеспечивающей удаление оксидов с поверхностей столь разнородных материалов; в образовании хрупких соединений из-за возникновения интерметаллидов в зоне шва; в наличии большой разности ТКЛР алюминия и перечисленных материалов. Соединение алюминия со сталью, в том числе и с коррозионно-стойкой, облегчается при предварительном лужении поверхности стальной детали легкоплавкими оловянисто-свинцовыми припоями, алюминием и алюминиевыми припоями с применением активных флюсов на основе хлористых и фтористых солей. Пайка алюминия с титаном возможна только по слою алюминия или олова, нанесенному на поверхность титана путем горячего лужения. См. также: |

Пайка алюминия Припой SUPER A +, безфлюсовый, 1000 гр.

Представляем вашему вниманию разработку новосибирских учёных — низкотемпературный безфлюсовый припой для пайки алюминия, меди, цинка, силумина и их сплавов в любых сочетаниях SUPER A+ .

Незаменимый припой SUPER A+ для алюминиевых соединений имеет высокие капиллярные свойства. Припой разработан без применения канцерогенных и токсичных веществ.

Припой SUPER A+ прост в применении. По функциональности и техническим характеристикам превосходит припой из США и Европы.Более того, его цена в 2-3 раза ниже зарубежных аналогов и она не зависит от курса валют.

По функциональности и техническим характеристикам превосходит припой из США и Европы.Более того, его цена в 2-3 раза ниже зарубежных аналогов и она не зависит от курса валют.

С припоем SUPER A+

– можно паять алюминий, медь, цинк и их сплавы в любом сочетании;

– при пайке не разрушаются соединяемые детали;

– при правильной пайке прочность соединения сравнима со сварочным швом.

Расфасовано и упаковано по 25, 150, 500,1000 грамм

Применение:

· ремонт алюминиевых топливных баков,

· ремонт картеров автомобилей,

· ремонт трубок и теплообменников кондиционеров,

· ремонт днищ, трещин и пробоин в алюминиевых корпусах катеров и лодок,

· ремонт и восстановление головок блока цилиндров (трещины, сколы, прогары),

· восстановление резьбовых отверстий,

· восстановление сломанных кронштейнов и проушин из алюминиевых сплавов,

· ремонт пивных кег,

· ремонт пробоин (катамараны),

· ремонт и монтаж алюминиевых профилей,

· ремонт запчастей авто-, мото-, велотранспорта,

· и многое другое!

Приобретая припой в больших объёмах – скидки %

SUPER A+ Сделано в России

| Форум | Тем | Ответов | Последнее сообщение | |

|---|---|---|---|---|

| Менескон—2005 Официальный форум фестиваля.  Модераторы: Heruer, Proto | 31 | 781 | Воскресенье, 31-oe Июля 2005, 20:53 Тема: Пропажа/находка Автор: santor | |

| Менескон—2006 Официальный форум фестиваля. Модераторы: Heruer, Proto | 36 | 469 | Воскресенье, 23-e Июля 2006, 16:21 Тема: Обсуждение Средневековой Ди… Автор: Dancer | |

| Папоротник—2006 Летний фестиваль Модераторы: Эндер | 24 | 351 | Пятница, 29-oe Декабря 2006, 00:33 Тема: Новый Папоротник Автор: Эндер | |

| Менескон—2007 Официальный форум фестиваля. Модераторы: Ларош | 24 | 682 | Воскресенье, 29-oe Апреля 2007, 15:38 Тема: фото Автор: Master Jedi Alexus | |

| Менескон—2008 Официальный форум фестиваля.  Модераторы: Mayra, Heruer | 33 | 933 | Понедельник, 2-oe Февраля 2009, 21:36 Тема: Методология создания ролевы… Автор: Parmaith | |

| Менескон—2009 Официальный форум фестиваля. Модераторы: Heruer, Mayra | 32 | 394 | Воскресенье, 2-oe Августа 2009, 09:03 Тема: Фото- и видеосъемка Автор: Mayra | |

| Менескон—2011 Официальный форум фестиваля. Модераторы: Aridan Lael, Мелитина | 24 | 518 | Понедельник, 9-oe Мая 2011, 17:04 Тема: материалы Автор: LAkshmi | |

| Менескон—2012 Официальный форум фестиваля. Модераторы: Aridan Lael, Мелитина | 23 | 248 | Понедельник, 30-oe Июля 2012, 22:38 Тема: Пропавшие вещи.  Автор: Четвертак | |

| Менескон—2013 Официальный форум фестиваля. Модераторы: Роксолана, Мелитина | 30 | 235 | Понедельник, 17-oe Июня 2013, 13:23 Тема: Потерянные/Найденные вещи н… Автор: Anestes | |

| Менескон—2014 Официальный форум фестиваля. Модераторы: Aridan Lael | 48 | 367 | Среда, 1-oe Июля 2015, 14:29 Тема: Зимний Менескон 2015 Автор: Домашнее КотЭ | |

| Белый кролик – 2016 фестиваль 11-12 июня | 18 | 85 | Вторник, 4-oe Октября 2016, 10:16 Тема: Новое место Автор: Четвертак | |

| Всякая всячина Здесь содержатся всевозможные ветки закончившие своё развитие, а также темы захламляющие другие разделы.  подфорумы: Былина, Зона, Клуб НРИ «Отражения реальности», Хочу играть/Ищу игроков, Проект X2, Шайенны | 76 | 2 074 | Суббота, 13-oe Декабря 2008, 14:49 Тема: Виртуальный Совет Племени Автор: H’hah | |

| Legend of the 5 Rings Модераторы: Morgul Angmarsky | 65 | 2 261 | Понедельник, 25-oe Апреля 2011, 23:05 Тема: War Of Honor Автор: Гэндальф Белый | |

| EVE CCG Форум, посвященный коллекционной карточной игре EVE (по мотивам компьютерной игры EVE online) Модераторы: DimaCh, GorPark’s | 32 | 512 | Среда, 23-e Декабря 2009, 14:48 Тема: Eve Ccg Форум закрывается Автор: DimaCh | |

автореферат диссертации по обработке конструкционных материалов в машиностроении, 05.

03.06, диссертация на тему:Разработка припоев системы Al-Si-Ge для повышения прочности паяных конструкций из алюминиевых сплавов

03.06, диссертация на тему:Разработка припоев системы Al-Si-Ge для повышения прочности паяных конструкций из алюминиевых сплавовАвтореферат диссертации по теме “Разработка припоев системы Al-Si-Ge для повышения прочности паяных конструкций из алюминиевых сплавов”

На правах рукописи УДК 621.791.3

Степанов Владимир Валерьевич

РАЗРАБОТКА ПРИПОЕВ СИСТЕМЫ А1-81-Се ДЛЯ ПОВЫШЕНИЯ ПРОЧНОСТИ ПАЯНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ

Специальность 05.03.06 «Технологии и машины сварочного производства»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Москва 2006 г.

Работа выполнена в «МАТИ» – Российском государственном технологическом университете им. К.Э. Циолковского на кафедре «Технология сварочного производства»

Научный руководитель: доктор технических наук

Конкевич Валентин Юрьевич

Официальные оппоненты:

доктор технических наук, профессор Пашков Игорь Николаевич

кандидат технических наук Пронин Николай Сергеевич

Ведущая организация

ФГУП «ВИАМ» ГНЦ РФ

22 июня 2006

Защита состоится__

диссертационного совета Д 212. 110.05

110.05

в 14

час. на заседании «МАТИ» — Российском государственном

технологическом университете им. К.Э. Циолковского по адресу: 121552, г. Москва, ул. Оршанская, 3, ауд. 523А.

С диссертацией можно ознакомиться в библиотеке «МАТИ» – Российского государственного технологического университета им. К.Э. Циолковского. Отзывы на автореферат в одном экземпляре, заверенные печатью, просим высылать по указанному адресу на имя учёного секретаря диссертационного Совета.

Телефон для справок 141-94-53.

Автореферат разослан «_

2006 г.

Ученый секретарь

диссертационного совета Д 212.110.05 к.т.н., доцент

Палтиевич А.Р.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ Актуальность работы

Преимущества пайки как метода соединения деталей широко известны. Применительно к алюминию и его сплавам эти преимущества эффективно реализуются при создании таких сложных конструкций, как теплообменники, волноводы, различного рода устройства приборостроительной техники и др. В настоящее время во многом благодаря работам таких известных ученых, как Старчай Е.И., Суслов A.A., Никитинский A.M., Кургузов Н.В. разработаны технологические процессы, обеспечивающие получение качественных, надежных паяных узлов, отвечающих самым строгим требованиям в части герметичности, прочности и коррозионной стойкости.

В настоящее время во многом благодаря работам таких известных ученых, как Старчай Е.И., Суслов A.A., Никитинский A.M., Кургузов Н.В. разработаны технологические процессы, обеспечивающие получение качественных, надежных паяных узлов, отвечающих самым строгим требованиям в части герметичности, прочности и коррозионной стойкости.

Однако занятая пайкой ниша является достаточно узкой и за последние годы номенклатура паяемых узлов из алюминиевых сплавов остается практически неизменной. Более того, в связи с освоением промышленностью технологии пайки тонкостенных деталей из латуни CuproBraze, отмечается тенденция к вытеснению алюминия из такой традиционной области использования паяных узлов, как теплообменники. Хотя в 90-е годы в сотрудничестве с зарубежными компаниями некоторыми предприятиями были освоены новые технологические процессы, в частности пайка с использованием флюсов с низкой коррозионной активностью, проведены исследования по опробованию использования новых алюминиевых сплавов для пайки, припоев, полученных методами сверхбыстрой кристаллизации, в целом необходимо отметить определенную стагнацию в совершенствовании технологии и материалов для пайки, в расширении областей использования паяных узлов из алюминиевых сплавов.

В значительной степени это можно объяснить тем, что в основном для создания паяных узлов используются низкопрочные сплавы АД1 и АМц. Повышение прочности паяных конструкций за счет использования низколегированных сплавов повышенной прочности позволит значительно расширить область использования паяных алюминиевых конструкций в

промышленности. Одним из путей решения этой задачи является снижение температуры пайки за счет использования припоев с более низкой по сравнению с силуминами температурой плавления, обеспечивающих комплекс высоких механических и коррозионных свойств паяных соединений. Использование таких припоев позволит исключить опасность пережога при пайке сплавов системы А1-5ьМ§, уменьшить разупрочнение новых сплавов, легированных скандием и другими переходными металлами.

В связи с этим, задача снижения температуры пайки за счет использования припоев с низкими температурами плавления для получения ответственных паяных конструкций является актуальной. -81, А1-М§-Бс, А1-переходные металлы), с использованием различных способов — бесфлюсовая вакуумная пайка, печная пайка с флюсом, индукционная пайка и пайка горелкой.

-81, А1-М§-Бс, А1-переходные металлы), с использованием различных способов — бесфлюсовая вакуумная пайка, печная пайка с флюсом, индукционная пайка и пайка горелкой.

Разработаны технические условия на состав и технологические рекомендации на изготовление припоя Ал ЮГ.

Апробация работы. Результаты работы доложены и обсуждены на конференциях: 30 и 31 научной конференции «Гагаринские чтения»; Международной научно-технической конференции «Славяновские чтения»,

Липецк, 2004 г.; Международной научно-технической конференции «Пайка-2004», Москва, общество «Знание» РФ, 2004 г.; Всероссийская научно-техническая конференция «Технология, оборудование и подготовка кадров в сварочном производстве», Москва, 2003 г.; Международной научно-технической конференции «Новые материалы и технологии НМТ-2004». Москва, 2004 г.; на заседаниях кафедры «Технология сварочного производства» «МАТИ»-РГТУ им. К.Э. Циолковского.

Публикации

По теме диссертации опубликовано 8 печатных работ, одна статья находится в портфеле редакции «Сварочное производство», подана Заявка на охраноспособное техническое решение на состав припоя и способ его получения в виде фольги и плакирующего слоя (Справка о приоритете №2005126095 от 18. 08.2005 г.)

08.2005 г.)

Структура и объем работы. Диссертация состоит из введения, пяти глав и общих выводов, изложенных на 142 страницах; содержит 64 рисунка, 24 таблицы, список литературы из 168 наименований и приложения.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, определены цель и задачи исследований, показаны научная новизна и практическая значимость работы.

В первой главе проведен анализ основных характеристик низколегированных алюминиевых сплавов, определяющих возможность использования их в паяных конструкциях. Использование более прочных, по сравнению с применяемые для пайки АМц и АД1, алюминиевых сплавов с пределом прочности более 180-200 МПа (например, АД31, АВ) ограничивается допустимыми температурами нагрева до 595 °С, что затрудняет процесс получения паяных соединений припоями на основе эвтектического силумина (Сил-0, Сил-1) имеющих температуру плавления от 580 °С.

Исследования по получению алюминиевых паяных конструкций повышенной прочности (как правило, стремятся обеспечить прочность

основного металла после пайки более 180. .200 МПа) ведутся по двум основным направлениям:

.200 МПа) ведутся по двум основным направлениям:

— разработка новых алюминиевых сплавов для использования их в качестве основного материала в паяных конструкциях, которые сохраняют высокую прочность при нагреве под пайку более 600 °С;

— разработка новых или совершенствование существующих припоев с целью снижения температуры пайки, по сравнению с использованием припоев на основе эвтектического силумина (Сил-0, Сил-1).

Среди новых алюминиевых сплавов, обладающих после пайки при 600 “С пределом прочности 180-205 МПа, следует отметить зарубежные сплавы серии Hogal и Alcoa 037х системы AI-Si-Cu-Mn-Mg. Из разработанных в нашей стране сплавов перспективными для использования в паяных конструкциях представляются сплавы с добавками скандия (например, 01515 системы Al-Mg-Sc), а также сплавы системы Al-переходные металлы (ПМ), получаемые с высокой скоростью охлаждения при кристаллизации по технологии гранулирования (например, сплав 01419). Однако в научно-технической литературе подчеркивается зависимость механических свойств данных сплавов от температуры нагрева, поскольку при высоких температурах происходит их разупрочнение, вследствие необратимой коагуляции упрочняющих фаз.

В связи с этим наиболее перспективным направлением повышения прочности паяных конструкций представляется снижение температуры пайки за счет использования припоев с температурой плавления ниже 570 °С. Существующие припои с такой температурой плавления, среди которых наиболее широкое применение нашел припой 34А системы Al-Si-Cu, не позволяют обеспечить удовлетворительной коррозионной стойкости паяных соединений, поэтому их не используют для получения ответственных паяных конструкций.

Для получения ответственных паяных конструкций перспективными являются припои на основе системы Al-Si-Ge. Снижение температуры

плавления припоев данной системы, по сравнению с силуминами, основано на том, что германий с кремнием образует непрерывный твердый раствор, а с алюминием взаимодействует по диаграмме состояния эвтектического типа. Вследствие этого в зависимости от содержания германия и кремния в припое, температура плавления изменяется от 424 °С (эвтектика a-Ge, содержание Si=0) до 577 °С (эвтектика a-Si, содержание Ge=0).

Исследования А.А. Суслова и Л.М. Джеломановой позволили разработать припой Ал4Г (4 % Ge), с температурой плавления 570 °С. Различными исследователями (Т. Шубертом, Н. Маттерном, М. Плайнсом и др.) предпринимались попытки получения припоев на основе системы Al-Si-Ge методом высокоскоростного затвердевания расплава (ВЗР) в виде тонких лент (толщиной до 50 мкм). В конце 90-х годов компанией Daimler-Benz Aerospace Airbus запатентованы припои с содержанием германия 10..50 масс. %, а также с небольшими добавками индия и висмута (до 1 масс. %). Основным недостатком припоев с высоким содержанием германия является широкий интервал кристаллизации (до 100… 150 °С) и низкая технологическая пластичность при горячей деформации, что не позволяет получать припой в виде фольги или плакирующего слоя.

В соответствии с поставленной целью в работе решаются следующие задачи:

1. Исследование структуры, фазового состава, физических свойств тройных сплавов системы Al-Si-Ge для определения базовой композиции припоя, обеспечивающего снижение температуры пайки, по сравнению с эвтектическим силумином.

2. Разработка, на основе исследования структуры, физических и технологических свойств, состава припоя для пайки алюминиевых сплавов повышенной прочности.

3. Разработка технологических параметров получения припоя выбранного состава в виде листов, фольги и плакирующего слоя.

4. Определение основных технологических свойств припоя при пайке низколегированных алюминиевых сплавов (краевой угол смачивания, площадь растекания, капиллярные свойства).

5. Определение механических и коррозионных свойств паяных соединений, выполненных с использованием разработанного припоя различными способами пайки.

Во второй главе описана технология изготовления сплавов и методы исследований, использованные в работе.

Для изучения влияния скорости охлаждения при кристаллизации сплавов литье образцов производили в медную изложницу (скорость охлаждения 100..300 К/с) и в изложницу из теплоизоляционного материала -асботермосиликата (скорость охлаждения 10…20 К/с). При изготовлении опытных партий припоя литье производили в плоскую изложницу, с получением слитка 200x300x20 мм. После литья слиток подвергали высокотемпературному отжигу по разработанным режимам.

Получение припоя в виде листов, фольги и плакирующего слоя производили на станах ДУО-260 и ДУО-ЗОО путем горячей и последующей холодной прокатки.

Для исследования структуры и свойств сплавов использовались следующие методы:

— световая микроскопия с использованием микроскопа ЫеорЬо1-2;

— сканирующая электронная микроскопия и микрорентгеноспектральный анализ с использованием растрового электронного микроскопа КУКУ-1800В и приставки ЫОЯАЫ. Размер пятна зонда для микрорентгеноспектрального анализа составлял 0,2 мкм;

— дифференциальная сканирующая калориметрия (ДСК). Для анализа использовались образцы весом 280…420 мг, эталонный образец из чистого алюминия, скорость нагрева 5 К/с.

Оценка технологических свойств припоев производилась на основе стандартизованных методик проведения соответствующих исследований по ГОСТ 23904-79. Для определения капиллярных характеристик припоя применена стандартизованная методика (ГОСТ 20485-75), заключающаяся в сборке пластин с переменным зазором, позволяющая определить минимально- и максимально допустимую величину зазора. Оценка характеристик разработанного припоя проводилась параллельно с силумином Сил-1 (ГОСТ 1583-93).

Оценка паяемости проводилась на промышленно выпускаемых сплавах АД31 (ГОСТ 4784-97), 01515 (ТУ 1-809-420-84) и 01419 (ТУ 1-809-680-96).

Флюсовая пайка осуществлялась в воздушной печи типа СНОЛ с использованием флюса 34А (ТУ 48-4-229-72). Бесфлюсовая пайка проводилась в вакуумной печи в присутствии паров магния при степени разряжения 10″4 Па.

Оценку механических свойств паяных соединений производили методом статического растяжения в соответствии с ГОСТ 11701-84 на образцах, спаянных внахлестку. За значение предела прочности принималось среднее арифметическое значение испытаний пяти образцов.

Испытания коррозионных свойств производили путем погружения образцов на 1 и 4 суток в водный раствор, содержащий 3% КаС1+0,01%НС1. Исследование коррозионного поражения образцов проводилось визуально и на световом микроскопе №ор1ю1-2.

Исследование влияние церия на испаряемость германия в процессе плавок и термического отжига осуществлялось путем химического анализа слитков базовой композиции припоя, полученной с различным содержанием церия.

Определение влияния стронция на технологическую пластичность при прокатке проводилось путем определения максимальной степени деформации слитка до появления трещин.

В третьей главе проведено исследование тройных сплавов системы А1-81-Се с целью выбора базовой композиции для создания припоя.

Для определения состава сплавов системы АКБЮе, предназначенных для использования в качестве припоев, в соответствии с теоретической диаграммой состояния были выбраны восемь сплавов, шесть из которых отвечают эвтектическому составу, один — доэвтектический и один — заэвтектический (рис. 1).

Рис. 1. Расположение экспериментальных сплавов на диаграмме состояния Al-Si-Ge (исследуемые составы отмечены х)

Проведенные методом ДСК исследования образцов сплавов, отлитых в медную изложницу, показали, что с увеличением содержания германия основной пик термического эффекта, соответствующий эвтектической реакции, смещается в сторону более низких температур.

При содержании германия 2 и 4 масс. % температура эвтектического превращения близка к температуре, соответствующей эвтектической реакции системы Al-Si (рис. 2,а), но при введении 8 масс. % Ge температура эвтектического превращения существенно снижается (рис. 2,6), по сравнению с температурой образования эвтектики Al-Si.

а) б) в)

Рис. 2. Изменение пиков тепловых эффектов на кривых ДСК сплавов системы Al-Si-Ge в зависимости от содержания кремния и германия: а) 11,5 масс. % Si и 2,0 масс. % Ge; б) 10 масс. % Si и 8 масс. % Ge; в) 7,5 масс. % Si и 20 масс. % Ge.

Снижение температуры эвтектического превращения (судя по характеру теплового эффекта) продолжается по мере увеличения содержания германия, и в сплаве с 24 % Ge достигает 533 °С, что существенно ниже температуры образования эвтектики в системе Al-Si, но значительно выше температуры образования эвтектики в системе Al-Ge. При этом

микрорентгеноструктурный анализ показал изменение состава эвтектической фазы с увеличением содержания германия в сплаве.

В то же время на кривых ДСК видно, что с увеличением содержания германия в сплавах увеличивается их интервал плавления, при этом в области температур выше 460 °С наблюдается существенный тепловой эффект (рис. 2, в).

Исследование микроструктуры образцов показало присутствие двух морфологических типов эвтектики — тонкой и грубой. Причем объемная доля грубой эвтектики возрастает с увеличением содержания германия.

Проведенные микрорентгеноспектральные исследования состава эвтектических фаз и первичных кристаллов, схожих по своей морфологии с первичными кристаллами кремния в заэвтектических силуминах, показали, что если в составе первичных кристаллов и эвтектической фазы, входящей в

состав тонкой эвтектики присутствует и кремний и германий, то эвтектическая фаза, входящая в состав грубой эвтектики состоит только из германия. О появлении эвтектики a+Ge при содержании в сплавах системы Al-Si-Ge германия более 4 % сообщалось в работах А.А.Суслова й Л.М.Джаламановой.

Поскольку причинами появления эвтектики a+Ge могли быть неравновесные условия кристаллизации образцов сплавов в медной изложнице (скорость охлаждения при кристаллизации может быть оценена около 100-300 К/с), либо неполное прохождение диффузионных процессов взаимного растворения кремния и германия, связанное с низким коэффициентом диффузии, который свойственен этим металлам, были проведены исследования, направленные на гомогенизацию сплавов.

Для изучения закономерностей формирования фазового состава был выбран заэвтектический модельный сплав Al-10Si-17Ge. Состав заэвтектического сплава был выбран для того, чтобы методически более надежно, на первичных кристаллах, оценить процесс взаимного растворения германия и кремния.

Проведенные эксперименты по увеличению температуры расплава до 900 °С, увеличению времени выстаивания расплава от 5 мин до 1 часа с последующим литьем как в медную изложницу, так и в изложницу из термоизоляционного материала — асботермосиликата (скорость охлаждения при кристаллизации менее 10-20 К/с) не привели к исчезновению легкоплавкой эвтектической фазы Al-Ge.

Повторное расплавление образцов сплавов до температуры, имитирующей температуру пайки (560 °С) с последующим охлаждением на воздухе и с печью в условиях, которые должны быть близки к равновесным (скорость охлаждения ~1 К/мин), позволили установить, что при любых условиях охлаждения в процессе кристаллизации из эвтектической фазы a+(Si,Ge) и из первичных кристаллов (Si.Ge) происходит выделение германия. На кристаллах (Si,Ge) фаз появляются области более светлой травимости,

которые имеют достаточно четко выраженную границу. Из анализа полученных данных нами был сделан вывод, что появление фазы Ое является результатом внутрикристаллитной ликвации германия при кристаллизации фазы (Б!,Се). При этом ликвация германия имеет место как при охлаждении образца с печью, так и при охлаждении на воздухе.

Проведенный гомогенизационный отжиг сплава показал чрезвычайно низкую диффузионную активность германия, т.к. даже после 30-часового отжига сплава А1-108М7Се при температуре на 5-10 градусов ниже температуры солидус не удалось обеспечить растворения легкоплавкой фазы. Увеличение температуры отжига выше температуры оплавления легкоплавкой составляющей позволило существенно активизировать динамику диффузионных процессов и обеспечить ее растворение. В результате уменьшился температурный интервал плавления сплава, его фазовый состав стал близок к эвтектическому (рис. 3). Таким образом, для гомогенизации сплава оптимальным режимом отжига является нагрев до температуры, на 5-10 °С выше температуры солидус, в течение 6-10 часов. Однако, при увеличении содержания германия в сплавах происходит образование большого количества легкоплавкой фазы, что требует проведения более длительных гомогенизационных отжигов.

Рис. 3. Изменение кривых ДСК сплава А1-751-240е в зависимости от термообработки: а – в литом состоянии, б — после отжига (440 °С, 24 часа + 470 °С, 5 часов)

В результате исследования фазового состава экспериментальных сплавов было установлено их соответствие теоретической диаграмме состояния.

Определение базовой композиции сплава-припоя осуществлялось на основании температуры пайки, которая позволяет обеспечить требуемый уровень прочности основного материала паяной конструкции (180-200 МПа). Для этого были проведены исследования механических свойств листов из сплавов АД31, 01515, 01419 после нагревов до различных температур по режимам, имитирующим термический цикл пайки в воздушных печах.

Результаты испытаний (рис. 4) показали, что уровень прочности от 200 МПа (для сплава 01515) до 265 МПа (для сплава 01419) достигается при температуре пайки 565-570 °С (время выдержки при температуре 10-15 мин).

350 300 250 200 150 100

1 2

L. -V /

т

‘”с у

—–à

Г,

550 565 580 595 Температура, °С

а)

300 250 200 150 100 50

!

: L -. /1 2 .

/

/ i

г г

20 550 565 590 595 610

Температура. “С б)

Рис. 4. Изменение механических свойств сплавов 01419 (а) и 01515 (б) в зависимости от температуры нагрева (при выдержке 10 мин.): 1 – предел прочности ств; 2 – предел

текучести Оо,2-

Исходя из полученных результатов, в качестве базовой композиции для изготовления припоя был выбран сплав на основе системы А1-БьОе с содержанием 81 от 8 до 10% масс и с содержанием германия от 10 до 12 % масс. Сплав, содержащий легирующие компоненты в вышеуказанном интервале, имеет температуру плавления 515-555 “С, температурный интервал плавления после гомогенизирующего отжига ~ 20-40 °С.

В четвертой главе рассматривались вопросы оптимизации состава припоя, исследовались технологические свойства при пайке и разрабатывалась технология прокатки припоя.

Как показали эксперименты по получению различных композиций сплавов системы Al-Si-Ge, фактический химический состав сплавов отличался от расчетного в сторону меньшего содержания германия. Анализ термодинамических данных в соответствии с уравнениями упругости пара, которые для германия имеют вид:

в твердом состоянии log р = +1-77 _0>12′ log Т (• 103 Па),

в жидком состоянии log р = – 7 +1,71 – 0,15 – log Т (-103 Па)

показал, что упругость пара германия примерно на пять порядков выше, чем у кремния. В связи с этим германий характеризуется более высокой испаряемостью.

Учитывая, что припой подвергается длительному высокотемпературному нагреву, в процессе которого возможна существенная потеря германия,

возникла необходимость дополнительного легирования базового сплава

компонентом, который бы способствовал снижению испаряемости германия. В качестве такого компонента был выбран церий, который обладает высоким сродством к кислороду и способствует уплотнению оксидной пленки. Эти физико-химические свойства церия используют при легировании некоторых алюминиевых сплавов, особенно системы Al-Mg. Проведенные эксперименты по дополнительному легированию сплава Al-8Si-12Ge церием подтвердили эффективность церия при его содержании в сплаве около 0,1-0,2 масс. % (рис. 5).

С целью улучшения технологических свойств разработанного припоя были проведены исследования возможности измельчения структуры сплава

0,00 0,05 0,10 0,15 0,20 0,25

Содержание церия, масс. %

Рис. 5. Потери германия (Две = Оераи-С>ефа1[Т.) в сплаве А1-85М2Се в зависимости от содержания церия (Т = 700 °С): 1 – выдержка 30 мин.; 2 -выдержка 60 мин.

А1-88М20е за счет дополнительного легирования стронцием. Проведенные исследования дали неоднозначный результат. При изготовлении слитка

припоя происходит измельчение и сфероидизация фазы (ЗцСе), что повышает технологическую пластичность сплава (рис. 6). Вместе с этим после повторного расплавления сплава-припоя в процессе пайки, в структуре паяного шва эффект модифицирования не

сохраняется. Аналогичный эффект наблюдается также при

О 0,005 0,01 0,015

Содержание стронция, масс.’

0,02

Рис. 6. Влияние стронция на допустимую степень деформации (е) при прокатке сплава А1-85М2Се (после гомогенизационного отжига, температура нагрева 400 °С)

модифицировании стронцием литейных силуминов.

Поскольку технологическая пластичность припоя имеет большое значение для получения его в катаном виде, стронций был выбран в качестве одного из легирующих элементов в количестве 0,004-0,006 масс. %.

Таким образом, в результате оптимизации композиции базового сплава разработан состав припоя АлЮГ следующего состава (табл. 1).

Таблица 1.

Содержание компонентов, масс. % Примеси, не более

А1 81 ве Се Бг Ре другие примеси, всего

осн. 8-10 10-12 0,1-0,2 0,004-0,006 <0,2 <0,1

Предпринимаемые за рубежом попытки получения припоев системы А1-8ЫЗе методом скоростного затвердевания расплава в виде ленточек вызваны тем, что эти припои крайне нетехнологичны при прокатке. Проведенные экспериментальные исследования пластических свойств при горячей прокатке плоского слитка из сплава А1-85М2Се показали, что допустимая степень деформации до появления первых трещин составляет не более 1517

20%, при этом температура нагрева составляла 435 °С. При увеличении температуры нагрева перед прокаткой до 450-460 °С, растрескивание слитка происходило уже при степени деформации 5%, вследствие оплавления легкоплавкой фазовой составляющей сплава. Проведение высокотемпературного гомогенизирующего отжига позволило за счет растворения грубой эвтектики а+йе повысить технологическую пластичность при той же температуре в два раза (до 30-40%). Повышение температуры солидус сплава после отжига обеспечило возможность использования более высокой температуры нагрева под прокатку. В результате была обеспечена удовлетворительная технологическая пластичность при прокатке, 50-60%, при температуре нагрева 460-470 °С. Таким образом, изменение фазового состава сплава и повышение допустимой температуры нагрева под прокатку позволило получить разработанный припой в виде листов (5=0,8 мм) и фольги (8=0,1 мм). При этом необходимо отметить, что после деформации слитка на 90-95% прокатку можно производить вхолодную, так как измельчение эвтектики а+(81,Ое) за счет деформации обеспечивает высокую технологичность сплава при холодной прокатке.

На основании разработанной технологии прокатки, включающей предварительный гомогенизационный отжиг, были получены листы сплава АД31 и сплавов 01515, 01523 плакированные припоем, с толщиной плакирующего слоя 0,07..0,09 мм.

Сравнительные исследования технологических свойств (смачиваемости, растекаемости, заполняемое™ зазора) припоев Ал ЮГ и Сил-1 показали, что разработанный припой не уступает по технологическим свойствам силумину Сил-1, который считается чрезвычайно технологичным при пайке. Краевой угол смачивания при 560 °С составил 5,3°, площадь растекания при той же температуре, при использовании припоя объемом 64 мм3, составляет 258 мм2. Вместе с этим краевой угол смачивания припоя Сил-1 при 590 °С составил 5,2°, площадь растекания при той же температуре составляет 264 мм2.

Исследование капиллярных свойств припоя показало, что заполнение зазора припоем Ал ЮГ аналогично припою Сил-1 и оптимальный зазор при пайке составляет 0,2 мм.

Высокие характеристики смачиваемости и растекания способствуют хорошему формированию галтели паяного шва. Исследование микроструктуры паяных швов показало, что эвтектика а+(8|,Се) имеет более грубое строение по сравнению с эвтектикой а+5к

Исследования механических свойств паяных соединений на макетах-образцах из сплавов АД31, 01515 и 01419 (табл. 2) показали, что разрушение образцов происходит по основному материалу. При этом предел прочность при растяжении образцов достигает 203 МПа (для сплава 01515 при температуре пайки 560 °С, 1паяк„ =10 мин).

Таблица 2

Изменение предела прочности паяных соединений из сплавов АДЗ1,

01515, 01419 в зависимости от температуры пайки (tnafiKn = 10 мин)

Основной материал Температура пайки, припой Предел прочности о», МПа

АД31 Т = 590 °С, припой Сил-1С 171-175/173

Т = 590 СС, припой АлЮГ 178-184/ 181

01515 Т = 580 °С, припой АлЮГ 165-172/ 168

Т = 570 °С, припой АлЮГ 184-191 / 187

Т = 560 “С, припой АлЮГ 198-207/203

01419 Т = 585 °С, припой АлЮГ 189-204/196

Т = 560 °С, припой АлЮГ 208-214/211

Таким образом, для обеспечения прочности паяных конструкций на уровне 180-200 МПа, пайку припоем Ал ЮГ необходимо проводить при температуре 560 °С.

Исследование коррозионных свойств паяных соединений, выполненных припоем АлЮГ при 560 °С и припоем Сил-1 при 595 °С, показали, отсутствие коррозионного поражения при использовании припоя АлЮГ. В то же время на образце, паянном с использованием припоя Сил-1, выявлены следы коррозии. Таким образом, коррозионные испытания показали более высокую

коррозионную стойкость соединений, полученных с использованием припоя Ал ЮГ.

В целом исследования структуры и технологических характеристик припоя и паяных соединений показали, что припой Ал ЮГ позволяет обеспечить комплекс высоких механических и коррозионных свойств паяных соединений.

В пятой главе приводится описание опробования припоя Ал ЮГ для изготовления узлов паяных конструкций с использованием различных способов пайки.

Припой Ал ЮГ опробовался при изготовлении узла теплообменника из сплавов АД1 (трубка, диаметром 10 мм) и АД31 (трубка диаметром 5 мм) индукционной флюсовой пайкой (рис. 7), флюс 34А. При получении узла теплообменника припоем Сил-1 процесс пайки осуществляется при температуре 590-592 °С. Однако, вследствие сложности контроля температуры при индукционном способе пайки, существует высокая вероятность пережога трубки из сплава АДЗ1. Снижение температуры пайки на 30-35 °С, за счет использования припоя Ал ЮГ, должно обеспечить сохранение гарантированных механических свойств паяного узла.

Рис. 7. Узел трубопровода, изготавливаемого из трубок АДЗ 1 и АД 1 Сравнительная пайка узла теплообменника припоями Сил-1 и АлЮГ проводилась при температурах 590 °С и 560 °С (время пайки 15 мин.) соответственно. Металлографические исследования показали, что глубина эрозии основного материала при использовании припоя АлЮГ ниже, по сравнению с припоем Сил-1. Вместе с этим припой АлЮГ хорошо заполняет капиллярный зазор.

Проведенные механические испытания узла после искусственного старения (165 °С, 12 часов) показали, что предел прочности составляет 184189 МПа, разрушение образца происходило по основному металлу трубок. При этом два образца, выполненные припоем Сил-1, имели низкие показатели пластичности, свидетельствующие об образовании пережога основного металла.

Низкая температура плавления припоя АлЮГ позволяет использовать его для ступенчатой пайки конструкций, вместе с припоем Сил-1. Исследование свойств паяных соединений, выполненных ступенчатой пайкой, проводилось на узле волновода (рис. 8). Первоначально два элемента волновода из сплава АМц изготовили печной флюсовой пайкой с использованием припоя Сил-1 при температуре 610 °С, а затем проводили пайку образцов припоем АлЮГ при температуре 560 °С.

Рис. 8. Узел волновода, полученный ступенчатой пайкой (1 — припой Сил-1 при 610 °С; 2 – припой АлЮГ при 560 °С) Металлографические исследования показали формирование плотного паяного шва. Таким образом, была установлена возможность использования припоя АлЮГ при ступенчатой пайке узлов, после использования припоя Сил-1, что особенно важно при проведении ремонтных работ узлов, изготовленных припоем на основе эвтектического силумина.

Были проведены сравнительные исследования качества гальванических покрытий паяных соединений, выполненных с использованием припоя АлЮГ по отношению к припою Сил-1. Для этого на образцы из сплава АМц,

спаянные припоями Ал ЮГ и Сил-1, произвели нанесение гальванического покрытия различных систем: никель-медь, никель-олово-висмут, химическое окисное и химическое окисное с повышенной электропроводностью. Качество покрытий получилось удовлетворительным и равномерным по окраске как на образцах, полученных припоем Сил-1, так и Ал ЮГ.

Опробование припоя Ал ЮГ для вакуумной пайки проводилось на макетных образцах ребристых теплообменников (рис. 9) с использованием листов из сплавов АД31, 01515 и 01523, плакированных с одной стороны

припоем Ал ЮГ. Для сравнения были получены также макеты

теплообменника с использованием припоя 01315 (Сил-1 + 0,8 масс. % М£). Для сплава АДЗ1 после пайки производилось искусственное старение конструкции при температуре 170 °С в течение 12 часов.

Проведенные исследования коррозионной стойкости паяных соединений, выполненных вакуумной пайкой, в водном растворе с 3% КаС1+0,01%НС1, не выявили наличие коррозионных поражений паяного шва.

В результате исследования механических свойств паяных соединений из сплавов системы А1-Мд-8с (01515, 01523) (табл. 3) показало, что снижение температуры пайки до 560 °С, за счет использования припоя Ал ЮГ, позволяет повысить прочность паяных конструкций на 30-40 МПа, по сравнению с использованием припоев на основе эвтектического силумина.

Таблица 3

Зависимость изменения прочностных характеристик узлов из сплавов

Рис. 9. Ребристый теплообменник из сплава АДЗ I

Основной материал Температура пайки (припой) Предел прочности а„, МПа

01515 605 °С (01315) 168-174/ 173

560оС(Ал10Г) 198-208 /205

01523 605 °С (01315) 169-179/174

560 °С (АлЮГ) 201-215 / 209

Общие выводы и результаты работы

1. На основании установленных физико-химических и структурных закономерностей изменения фазового состава сплавов системы А1-51-Ое в зависимости от содержания компонентов, условий кристаллизации и режимов термической обработки, определен и оптимизирован состав припоя АлЮГ. Содержание компонентов, % (по массе): 8-9 Б!, 10-12 ве, 0,1-0,2 Се, 0,004-0,006 Бг, А1 – ост.

Применение припоя АлЮГ, за счет снижения температуры пайки до 560570 °С, дает возможность получения соединений с высоким комплексом механических и коррозионных свойств при пайке низколегированных алюминиевых сплавов повышенной прочности.

2. Установлено, что дополнительное легирование сплава системы А1-81-Ое церием позволяет существенно уменьшить испаряемость германия в процессе плавки, литья и гомогенизирующего отжига, что способствует стабилизации химического состава припоя.

3. Установлено, что формирование в сплавах системы А1-81-Се грубой неравновесной эвтектики, обогащенной германием, резко снижает технологическую пластичность при прокатке. Введение в технологический процесс предварительного высокотемпературного гомогенизирующего отжига (на 5-10 °С выше температуры солидус) для ее растворения позволило увеличить технологическую пластичность припоя и обеспечило возможность его получения в виде тонких листов (5=0,8 мм), фольги (5=0,1 мм) и плакирующего слоя.

4. Определено, что технологические свойства припоя АлЮГ (величина краевого угла смачивания, площадь растекания, капиллярные свойства) при пайке алюминиевых сплавов различных систем легирования соответствуют высокотехнологичным припоям на основе эвтектического силумина Сил-0, Сил-1.

5. Установлено, что снижение температуры пайки за счет использования припоя АлЮГ позволяет уменьшить степень коагуляции упрочняющих фаз

при пайке сплавов, легированных скандием (01515) и гранулируемых сплавов системы AI-переходные металлы (01419) и, как следствие, обеспечить достижение прочности основного металла паяных конструкций на уровне 180-200 МПа.

6. Установлена возможность проведения ступенчатой пайки с использованием припоев Сил-1 и Ал ЮГ, что позволяет изготавливать сложные паяные конструкции путем последовательного проведения соединения деталей при температурах 610 °С (припой Сил-1) и 560 °С (припой Ал ЮГ), а также проводить ремонт конструкций, изготовленных припоем на основе эвтектического силумина.

7. Установлена возможность нанесения на паяные соединения, выполненные припоем Ал ЮГ, окисных химических покрытий и гальванических металлических покрытий (никель-медь, никель-олово-висмут), что позволяет использовать припои для изготовления сложных узлов, работающих в различных климатических условиях.

8. Припой АлЮГ прошел опробование при изготовлении паяных узлов на предприятиях ФГУП «НПО им. С.А. Лавочкина», ФГУП «НИИ ТП», ФГУП «НПО Техномаш», ОАО «Радар-ММС» с использованием методов индукционной пайки, пайки в воздушных печах с флюсом и вакуумной бесфлюсовой пайки. Разработаны технические условия на состав и технологическая инструкция на изготовление припоя АлЮГ.

Материалы диссертации опубликованы в следующих работах: 1. Степанов В.В., Конкевич В.Ю., Осинцев O.E. «Исследование структуры и температурных характеристик сплавов системы Al-Si-Ge с целью применения их в качестве припоев» // тезисы докладов XXIX Всероссийской научной молодежной конференции Гагаринские чтения, М.: апрель 2003 г., т.

1, стр. 124-125

2. Степанов В.В., Конкевич В.Ю., Суслов A.A., Осинцев O.E. «Исследование сплавов системы Al-Si-Ge с целью создания припоев для

высокотемпературной пайки алюминия» // сб. докладов «Технология, оборудование и подготовка кадров в сварочном производстве». М.: ноябрь 2003 г., стр. 88-90

3. Степанов В.В., Конкевич В.Ю., Суслов A.A., Осинцев O.E. «Перспективы использования сплавов системы Al-Si-Ge в качестве припоев для высокотемпературной пайки алюминия» // сб. материалов международной научно-технической конференции «Пайка-2004». М.: март 2004 г, стр. 45-48

4. Степанов В.В., Конкевич В.Ю., Суслов A.A., Осинцев O.E. «Исследование технологических параметров получения сплавов системы Al-Si-Ge с целью получения припоев оптимального состава для высокотемпературной пайки алюминия» // тезисы докладов XXX Всероссийской научной молодежной конференции Гагаринские чтения, М.: апрель 2004 г., т. 1, стр. 137-138

5. Степанов В.В., Конкевич В.Ю., Суслов A.A., Осинцев O.E. «Перспективы создания припоев для высокотемпературной пайки алюминия на основе сплавов системы Al-Si-Ge» // сб. докладов конференции, посвященной 150-летию со дня рождения Н.Г. Славянова. Пермь: май 2004 г., т. 1, стр. 48-56

6. Степанов В.В., Конкевич В.Ю., Суслов A.A., Белоцерковец В.В. «Оценка паяемости сплава АД31 припоем на основе системы Al-Si-Ge» И сб. научных трудов «Славяновские чтения», Липецк: октябрь 2004 г., т. 1, стр. 372-376

7. Степанов В.В., Конкевич В.Ю., Суслов A.A., Осинцев O.E. «Использование припоев системы Al-Si-Ge для получения соединений из сплава АД31» // тезисы докладов конференции «Новые материалы и технологии НМТ-2004», М.: 17-19 ноября 2004 г., т. 1, стр. 28-29

8. Степанов В.В., Конкевич В.Ю., Осинцев O.E. «Исследование технологических свойств припоев системы Al-Si-Ge и структуры паяных соединений из сплавов типа АД31» // тезисы докладов XXXI Всероссийской научной молодежной конференции Гагаринские чтения, М.: апрель 2005 г., т. 1,стр. 146-147

9. Степанов В.В., Конкевич В.Ю., Суслов A.A. «Перспективы повышения прочности паяных конструкций из алюминиевых сплавов» // Сварочное производство, N8,2006 (в портфеле редакции).

Разработка припоев системы А1-81-Седля повышения прочности паяных конструкций из алюминиевых сплавов

АВТОРЕФЕРАТ

Подписано к печати 04.05.2006., Заказ ЛЬ 303, Объем 1 печ.л. Тираж 100 экз. Типография ИТЦ «МАТИ»-РГТУ им. К.Э. Циолковского, Москва. Берниковкая наб., 14.

Степанов Владимир Валерьевич

(PDF) Силумины: автомобильные сплавы

1 Введение

Сварка трением – это уникальный метод сварки в твердом состоянии, особенно полезный при соединении разнородных металлов и сплавов. Сварка трением (FRW) – это процесс сварки в твердом состоянии

, который выделяет тепло за счет трения между деталями

, вращающимися относительно друг друга. Усилие осадки используется для бокового толкания образца

. Сварка трением – это фактически метод ковки, а не

технически сварка, поскольку плавление составляющих металлов не происходит.Сварка трением

применяется с металлами и термопластами в широком спектре авиационных и

автомобильных применений. Сила трения и относительное вращение дают

тепла трения. Таким образом, металл достигает пластичного состояния, и при приложении усилия, достаточного для создания давления осадки

, получается бездефектное сварное соединение [1].

В последние годы цветные металлы, включая алюминиевые сплавы, привлекли к себе

все большее внимание в связи с их применением в морской, аэрокосмической и автомобильной промышленности.

Желчь.Это связано с их высоким отношением прочности к массе, а также с характеристиками естественного старения

, которые придают большую прочность алюминиевому сплаву

[2]. Процесс сварки трением приводит к минимальному образованию хрупких интерметаллических соединений

на границе раздела, так как он осуществляется при высоком давлении, причем

– это короткое время обработки и не в расплавленном состоянии [3]. Это не относится к традиционной сварке

, где большее образование хрупких интерметаллических соединений

с увеличением содержания алюминия приводит к снижению пластичности.Гарсия и др. исследовали

стойкость к питтинговой коррозии в хлоридсодержащих средах. Различные зоны

сварных соединений аустенитных нержавеющих сталей [AISI-304L и AISI-316L]

были исследованы с использованием потенциодинамической анодной поляризации и циклической потенциодинамической поляризации, при этом было сделано заключение, что точечная коррозия свариваемых металлов была

Набольше, чем у основного металла [4]. Bimes et al. изучили поведение точечной коррозии

прямозубого мартенситного шва в хлоридной среде, поддерживая потенциостатический метод

, и представили тот факт, что ЗТВ была наиболее важной зоной для точечной коррозии

и [5].Сплавы AA6061 содержат дисперсионно-упрочненный алюминиевый сплав

, содержащий магний и кремний в качестве основных легирующих элементов,

с небольшим количеством меди и железа. Кроме того, цинк вместе с магнием или магнием

плюс медь и никель развивают различные уровни прочности. Материалы

, содержащие медь и никель, обладают наивысшей прочностью и более 50 лет используются в качестве конструкционного материала

в пищевой промышленности и в самолетах

[6].Среди термообрабатываемых сплавов в семействе 6xxx представлены сплавы средней прочности

, которые обладают высоким уровнем стойкости к общей коррозии. Коррозионная стойкость

приближается к стойкости нетермообрабатываемого сплава [7]. Многие из этих алюминиевых сплавов

используются в щелочных растворах, особенно в атомной промышленности. Следовательно, для исследования коррозионного поведения прослойки Al – Ni – Cu в щелочных условиях

необходимо

. Методы поляризации, такие как потенциодинамическая поляризация, потенциодинамическая лестница и циклический вольтамперметр, обычно используются для испытаний на коррозию в лабораториях

.Интерметаллическое образование, которое происходит при соединении алюминия и меди

, снижает коррозионную стойкость. Чтобы улучшить коррозию в этом месте соединения, между алюминием и медью необходимо ввести прослойку из никеля

.

284 E. Ravikumar et al.

Алюминиево-кремниевый сплав | АМЕРИКАНСКИЕ ЭЛЕМЕНТЫ ®

РАЗДЕЛ 1. ИДЕНТИФИКАЦИЯ

Наименование продукта: Алюминиево-кремниевый сплав

Номер продукта: Все применимые коды продуктов American Elements, e.грамм. AL-SI-01-P.50SI , АЛ-СИ-01-П.36СИ , АЛ-СИ-01-П.35СИ , АЛ-СИ-01-П.25СИ , АЛ-СИ-01-П.12СИ , АЛ-СИ-01-П.10СИ , АЛ-СИ-01-П.02СИ , AL-SI-01

Номер CAS: 11145-27-0

Соответствующие установленные области применения вещества: Научные исследования и разработки

Информация о поставщике:

American Elements

10884 Weyburn Ave.

Лос-Анджелес, CA

Тел .: +1 310-208-0551

Факс: +1 310-208-0351

Телефон службы экстренной помощи:

для внутренних рейсов, Северная Америка: +1 800-424-9300

для международных звонков: +1 703-527-3887

РАЗДЕЛ 2. ИДЕНТИФИКАЦИЯ ОПАСНОСТИ

Классификация вещества или смеси в соответствии с 29 CFR 1910 (OSHA HCS)

Вещество не классифицируется в соответствии с Согласованной на глобальном уровне системой (GHS).

Опасности, не классифицированные иным образом

Информация отсутствует.

Элементы маркировки

Элементы маркировки GHS

Неприменимо

Пиктограммы опасности

Неприменимо

Сигнальное слово

Неприменимо

Формулировки опасности

Неприменимо

Классификация WHMIS

Не контролируется

Система классификации

Рейтинги HMIS (шкала 0-4)

(Опасные материалы) Система идентификации)

Здоровье (острые эффекты) = 0

Воспламеняемость = 0

Физическая опасность = 0

Другие опасности

Результаты оценки PBT и vPvB

PBT:

Неприменимо.

vPvB:

Не применимо.

РАЗДЕЛ 3. СОСТАВ / ИНФОРМАЦИЯ ОБ ИНГРЕДИЕНТАХ

Химические характеристики: Вещества

Номер CAS Описание:

7429-90-5 Алюминий

7440-21-3 Кремний

РАЗДЕЛ 4. ПЕРВАЯ ПОМОЩЬ

Описание мер первой помощи

Общие сведения

Никаких специальных мер не требуется.

При вдыхании

В случае жалоб обратитесь за медицинской помощью.

После контакта с кожей

Обычно продукт не раздражает кожу.

После контакта с глазами

Промыть открытый глаз под проточной водой в течение нескольких минут. Если симптомы не исчезнут, обратитесь к врачу.

После проглатывания

Если симптомы не исчезнут, обратиться к врачу.

Информация для врача

Наиболее важные симптомы и воздействия, как острые, так и замедленные

Отсутствует какая-либо соответствующая информация.

Указание на необходимость немедленной медицинской помощи и специального лечения

Отсутствует какая-либо соответствующая информация.

РАЗДЕЛ 5. МЕРЫ ПОЖАРОТУШЕНИЯ