технология, особенности, виды и процесс установки

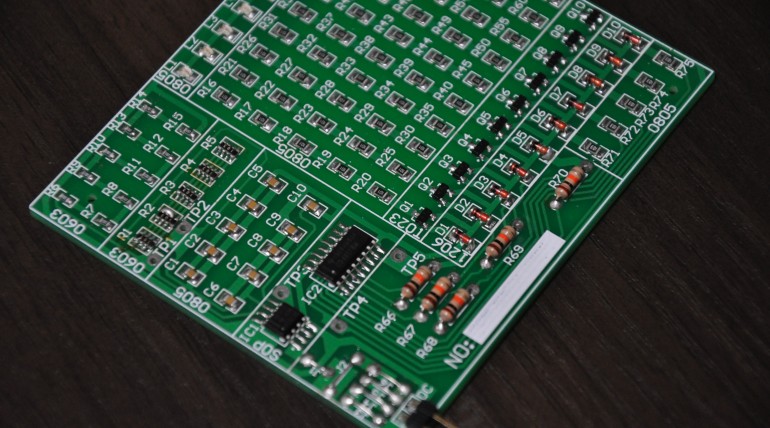

Поверхностный монтаж печатных плат получил широкое распространение благодаря ряду особенностей. Технология позволяет разместить большое количество SMD компонентов на плате с небольшой площадью.

Процесс SMD монтажа

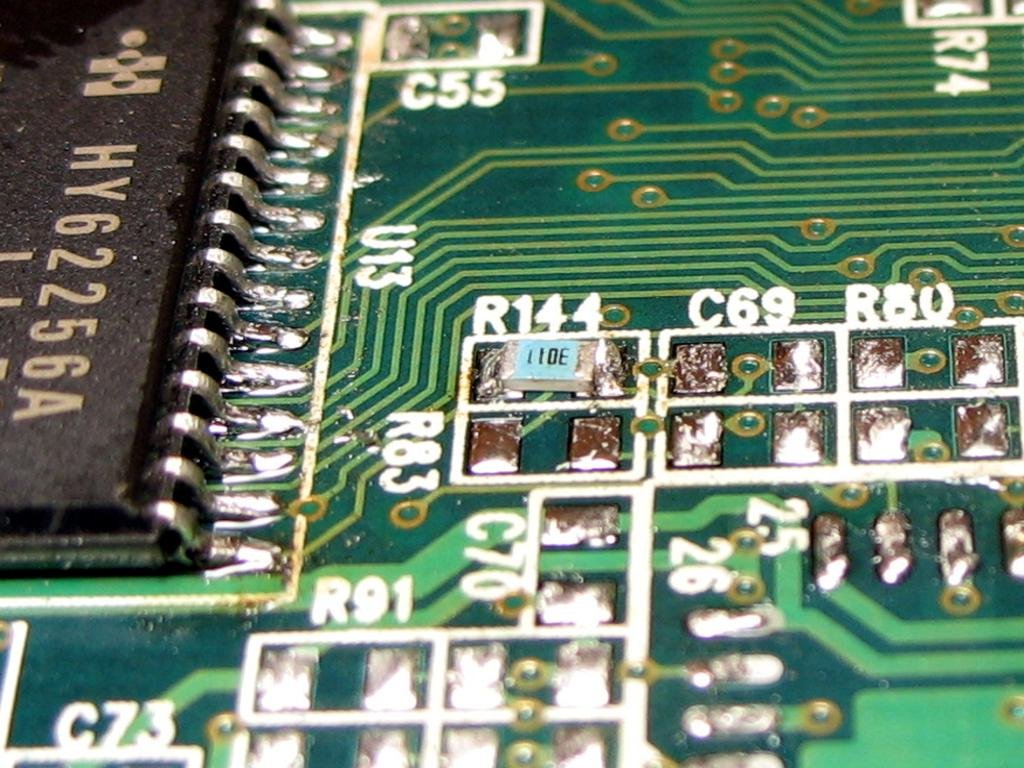

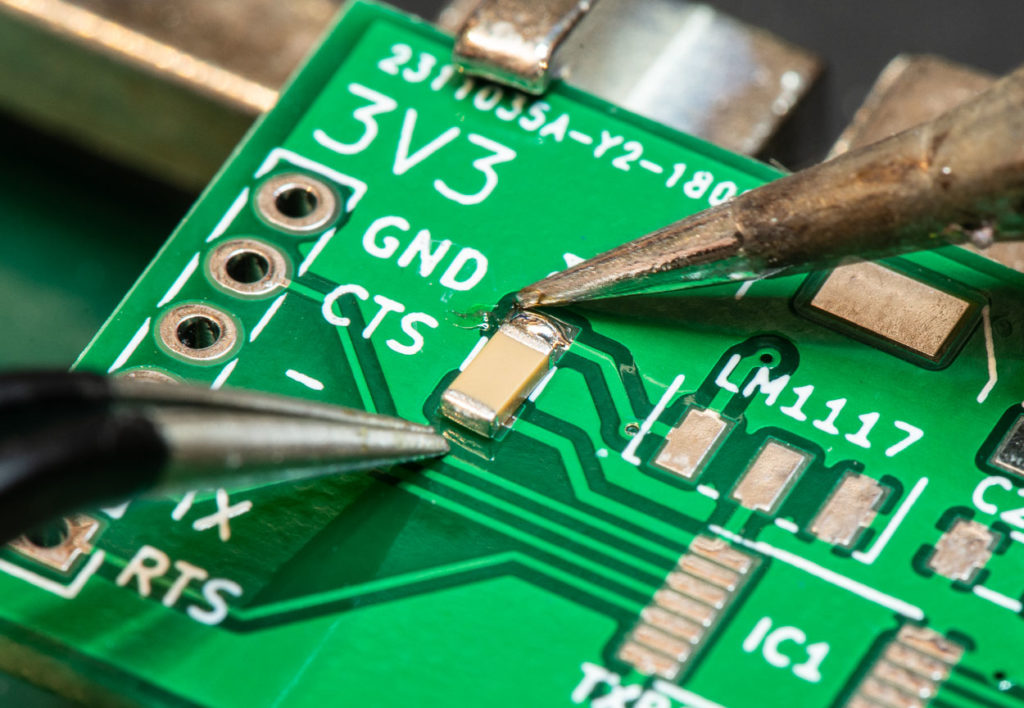

SMD компоненты представляют собой детали с контактами в виде небольших ножек или площадок. Небольшие размеры позволяют разместить их с высокой плотностью. Кроме этого SMD монтаж позволяет закрепить компоненты с обеих сторон платы.

Элементы припаивают на заранее подготовленные контактные площадки. Технологический процесс поверхностного монтажа предусматривает несколько этапов. Строгое соблюдение технологии на каждом шаге позволяет получить качественное изделие.

Маркировка

Технология предусматривает нанесение на поверхность платы соответствующей маркировки. Она необходима для контроля над производственным процессом. Нанесение рисунка на поверхность текстолитового элемента может проводиться несколькими способами:

- С помощью трафарета.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности. - С применением струйного принтера. Это специализированное оборудование для маркировки. Такой метод широко используется в серийном производстве. Струйные принтеры можно интегрировать в производственные линии. Это позволяет оптимизировать рабочий процесс.

- С использованием лазерной технологии. Оборудование может быть интегрировано в производственные линии. Лазерная технология позволяет наносить рисунок с высокой точностью. При этом аппараты отличаются высокой степенью автоматизации.

Использование оборудования с конвейерными линиями позволяет значительно увеличить его производительность.

Нанесение припоя и паяльной пасты

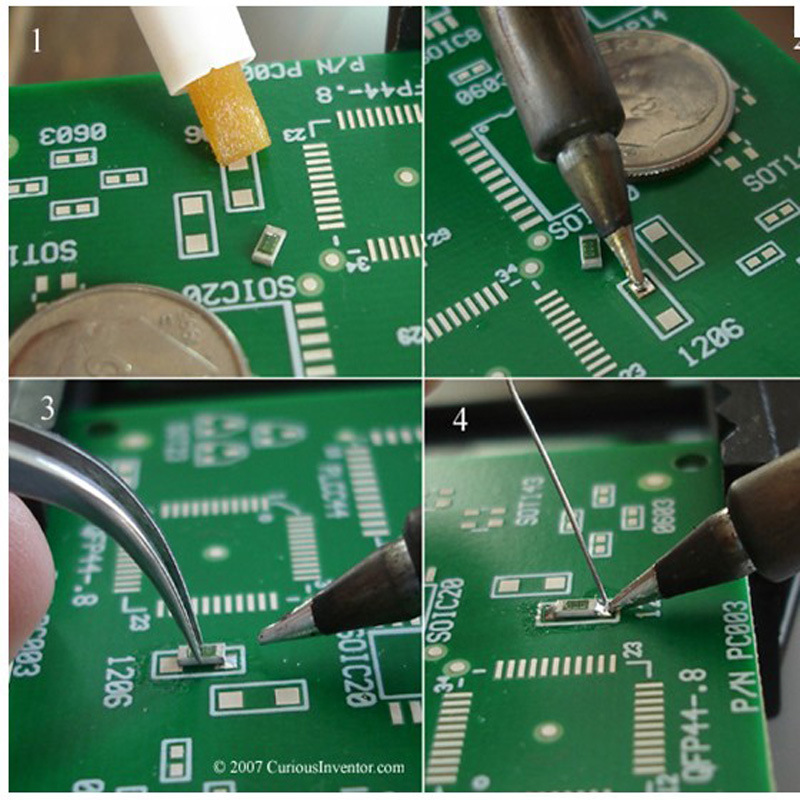

Технология поверхностного монтажа предусматривает применение паяльной пасты. Она используется для установки элементов. Паяльная паста представляет собой смесь, содержащую частицы припоя мелкой фракции, флюс, связующие компоненты и дополнительные добавки.

Монтаж SMD компонентов требует точной дозировки паяльной пасты. Необходимо правильное размещение состава и строгое соблюдение толщины слоя. Нанесение пасты на печатную плату осуществляется с помощью специализированного принтера. Он оснащен трафаретами, для правильного размещения состава на поверхности.

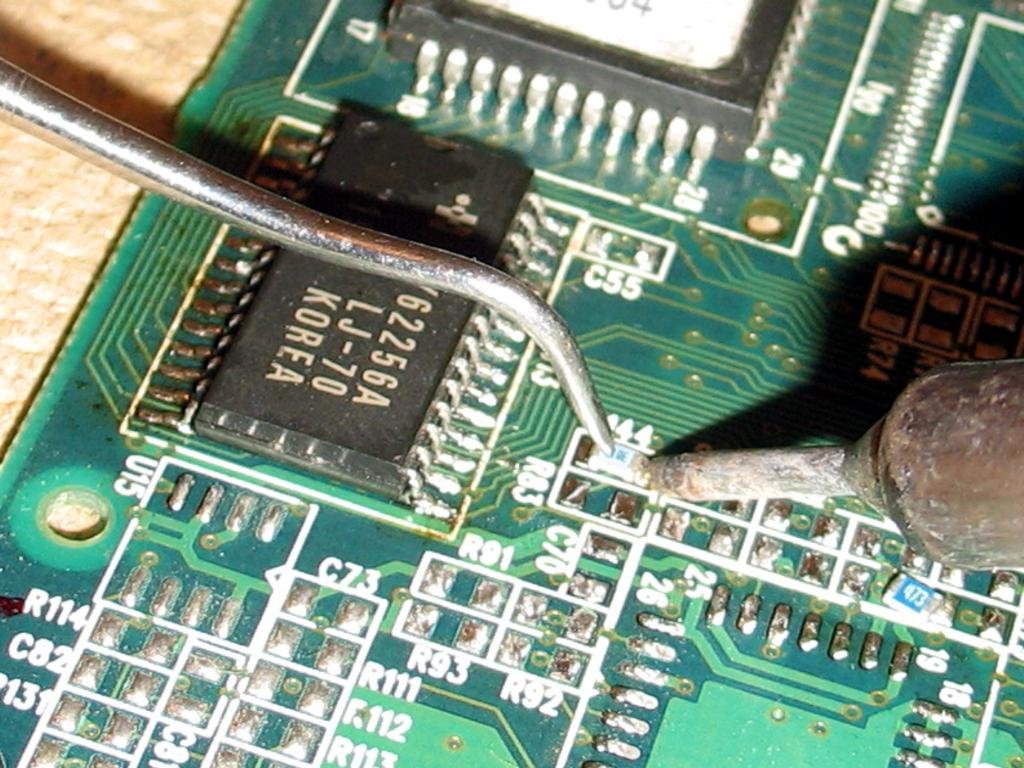

Установка SMD компонентов на печатную плату

Элементы могут быть размещены с одной или двух сторон печатной платы. Для повышения скорости установки деталей используются автоматические машины. Применение такого оборудования позволяет разместить компоненты с высокой точностью и плотностью.

Машины для установки SMD компонентов на печатную плату отличаются высокой степенью автоматизации. Участие в процессе оператора не предусмотрено. Благодаря этому увеличивается производительность и снижается риск возникновения брака.

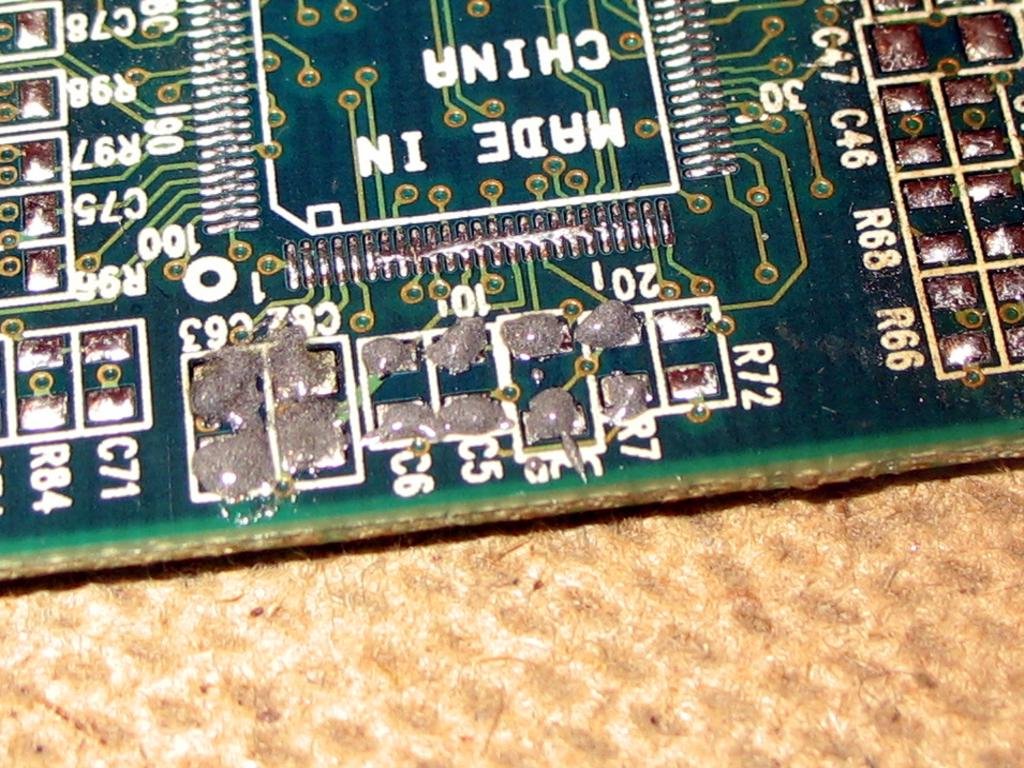

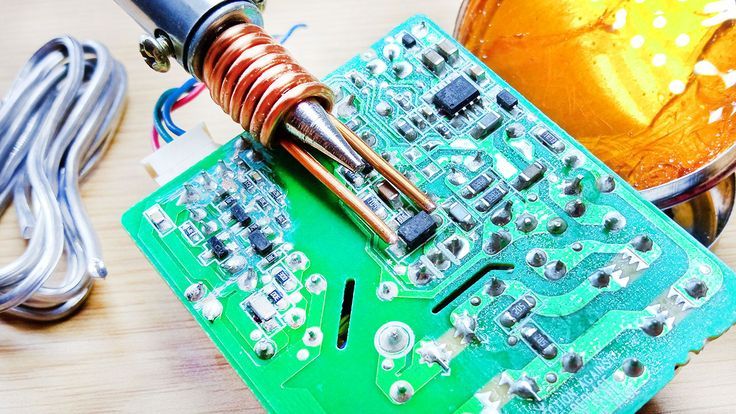

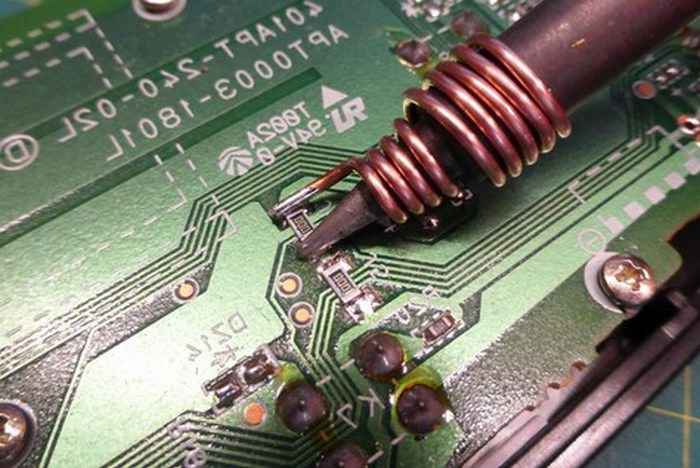

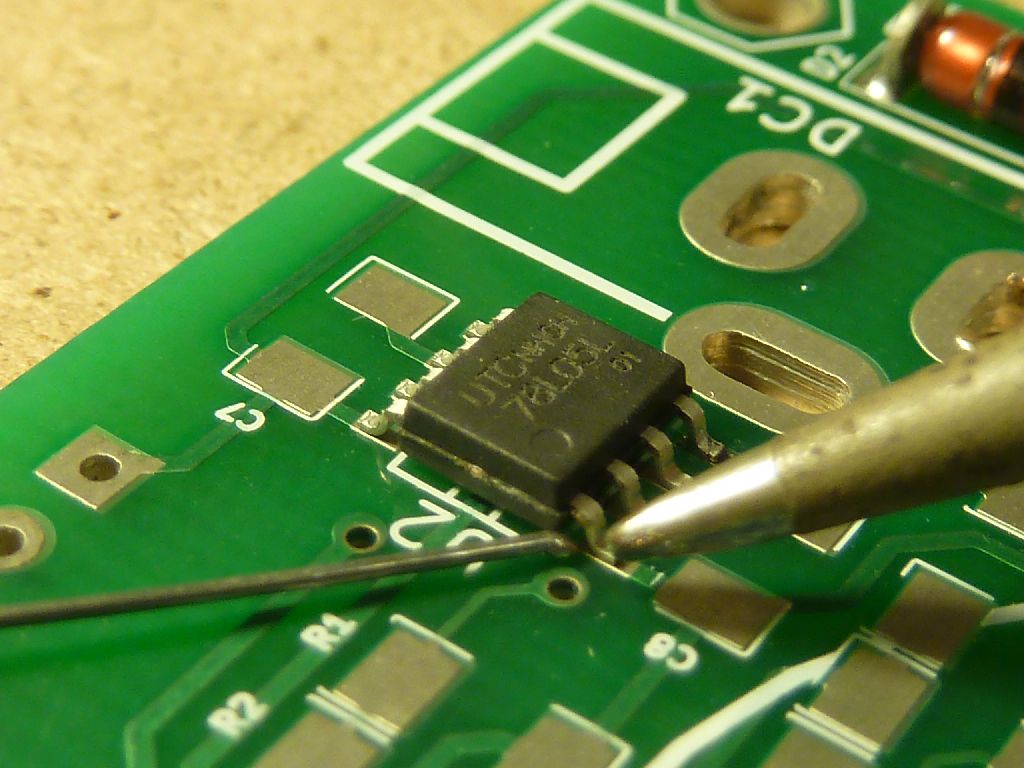

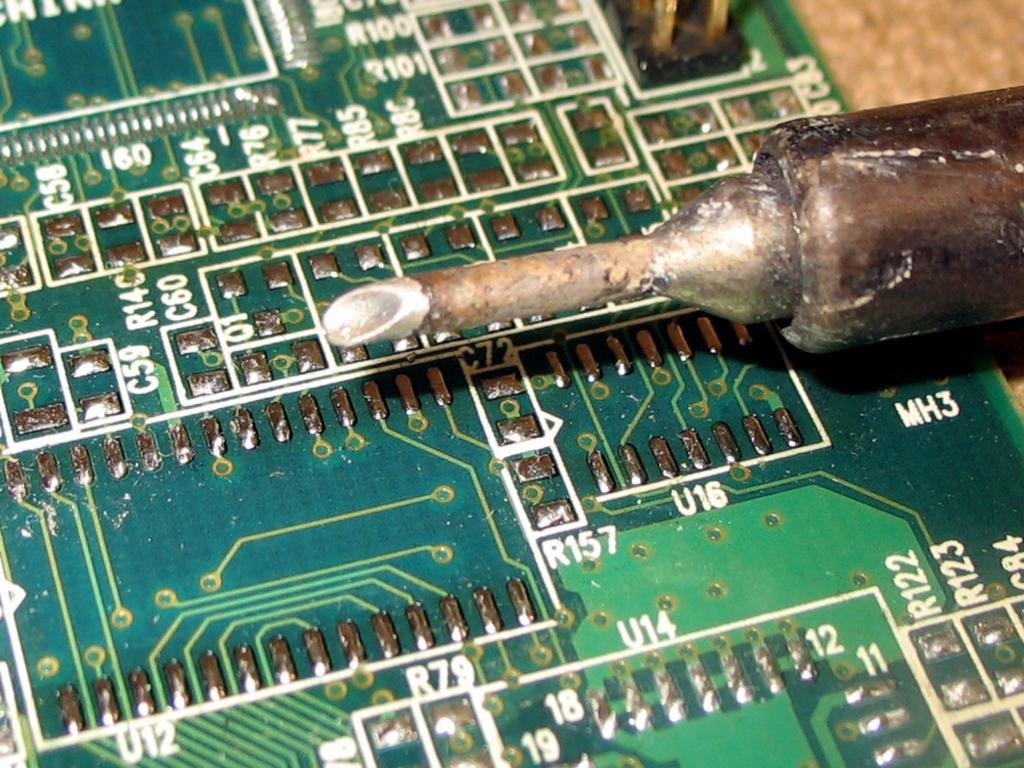

Пайка SMD компонентов

Учитывая особенности поверхностного монтажа возможна пайка компонентов несколькими способами:

- В конвекционной печи.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой. - В паровой фазе. Метод предусматривает нагрев элементов за счет высокой температуры пара. Он возникает при кипении инертных жидкостей. Пайка проводится в специальных камерах, препятствующих попаданию внутрь воздуха. Это исключает образование оксидной пленки при взаимодействии с кислородом.

- С помощью инфракрасного излучения. Этот метод предусматривает нагрев за счет направленных на деталь ИК лучей. В производстве используются полуавтоматические и автоматические машины для пайки. Они обеспечивают равномерное повышение температуры и исключают перегрев деталей.

Эти методы пайки дают возможность качественно монтировать SMD элементы.

Преимущества технологии поверхностного монтажа

SMD компоненты востребованы благодаря своим размерам. С их помощью можно изготавливать односторонние и двухсторонние платы высокого качества. Технология востребована в производстве благодаря ряду преимуществ:

- Снижение веса и габаритных параметров готового изделия. Способ установки позволяет разместить детали с высокой плотностью по обе стороны пластины.

- Возможность проведения ремонта. При выходе из строя элемент может быть заменен новым.

- Высокая производительность. Нет необходимости в изготовлении отверстий на пластине. Компоненты устанавливаются непосредственно на контактные площадки.

Благодаря использованию автоматических машин удается получить плату высокого качества. При этом небольшие размеры деталей обеспечивают снижение затрат на материалы.

Размеры и типы корпусов SMD-компонентов

ASM | SIPLACE E ꜛ универсальный автомат установки компонентов

ASM | SIPLACE SX ꜛ максимально гибкий автомат установки компонентов

ASM | SIPLACE X ꜛ автомат установки компонентовFRITSCH | placeALL 620 ꜛ автомат установки компонентов

FRITSCH | placeALL 520 ꜛ автомат установки компонентов

FRITSCH МР 904. 410.01 ꜛ

универсальная станция монтажа

410.01 ꜛ

универсальная станция монтажа

FRITSCH SM902 PRO ꜛ полуавтомат установки компонентов

FRITSCH LM 900 ꜛ установщик компонентов начального уровня

FRITSCH LM 901 ꜛ манипулятор установки компонентов

Глобал Инжиниринг

Производственные технологии

Поверхностный монтаж — технология изготовления электронных изделий на печатных платах, которую также называют ТМП (технология монтажа на поверхность), SMT (англ. surface mount technology) и SMD-технология (от англ. surface mounted device — прибор, монтируемый на поверхность).

Электронные компоненты для поверхностного монтажа («чип-компоненты» или SMD-компоненты) выпускаются различных размеров и в разных типах корпусов. Таблица типоразмеров и SMD-корпусов поможет быстро получить необходимые данные.

Двухконтактные компоненты: прямоугольные, пассивные (резисторы и конденсаторы)

Обозначение типоразмера состоит из четырех цифр. Две первые соответствуют округленно длине L в принятой системе измерения (либо метрической, либо дюймовой), а две последние — ширине W.

| Типоразмер (дюймовая система) | Типоразмер (метрическая система) | Размер (мм) |

| 008004 | 0201 |

0. |

| 009005 | 03015 | 0.3×0.15 |

| 01005 | 0402 | 0.4×0.2 |

| 0201 | 0603 | 0.6×0.3 |

| 0402 | 1005 | 1.0×0.5 |

| 0603 | 1608 | 1.6×0.8 |

| 0805 | 2012 | 2.0×1.25 |

| 1008 | 2520 |

2. 5×2.0 5×2.0

|

| 1206 | 3216 | 3.2×1.6 |

| 1210 | 3225 | 3.2×2.5 |

| 1806 | 4516 | 4.5×1.6 |

| 1812 | 4532 | |

| 1825 | 4564 | 4.5×6.4 |

| 2010 | 5025 | 5.0×2.5 |

| 2512 | 6332 |

6. 3×3.2 3×3.2

|

| 2725 | 6863 | 6.9×6.3 |

| 2920 | 7451 | 7.4×5.1 |

Двухконтактные компоненты: цилиндрические, пассивные (резисторы и диоды) в корпусе MELF

| корпус | размеры (мм) и другие параметры |

| Melf (MMB) 0207 | L = 5,8 мм, Ø = 2,2 мм, 1,0 Вт, 500 В |

| MiniMelf (MMA) 0204 | L = 3,6 мм, Ø = 1,4 мм, 0,25 Вт, 200 В |

| MicroMelf (MMU) 0102 | L = 2,2 мм, Ø = 1,1 мм, 0,2 Вт, 100 В |

Двухконтактные компоненты: танталовые конденсаторы

| тип | размеры (мм) |

| A (EIA 3216-18) | 3,2 × 1,6 × 1,6 |

| B (EIA 3528-21) | 3,5 × 2,8 × 1,9 |

| C (EIA 6032-28) | 6,0 × 3,2 × 2,2 |

| D (EIA 7343-31) | 7,3 × 4,3 × 2,4 |

| E (EIA 7343-43) | 7,3 × 4,3 × 4,1 |

Двухконтактные компоненты: диоды (англ. small outline diode, сокр. SOD)

small outline diode, сокр. SOD)

| обозначение | размеры (мм) |

| SOD-323 | 1,7 × 1,25 × 0,95 |

| SOD-123 | 2,68 × 1,17 × 1,60 |

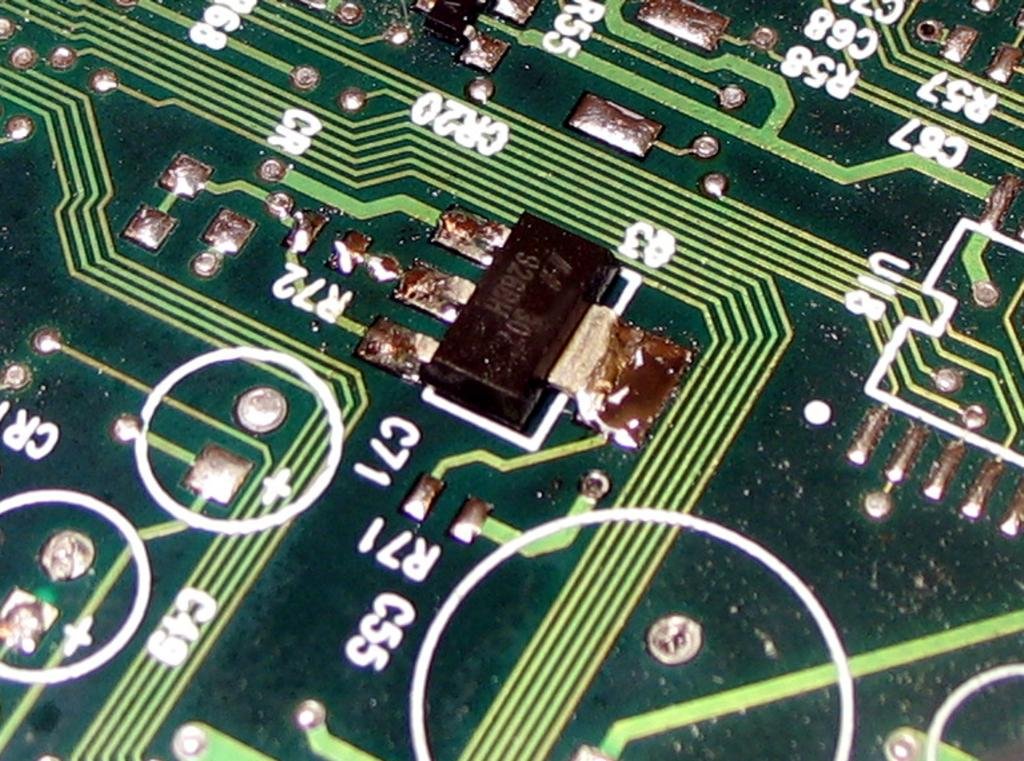

Трёхконтактные компоненты: транзисторы с тремя короткими выводами (SOT)

| обозначение | размеры (мм) |

| SOT-23 | 3 × 1,75 × 1,3 |

| SOT-223 | 6,7 × 3,7 × 1,8 |

| DPAK (TO-252) | корпус (трёх- или пятиконтактные варианты), разработанный компанией Motorola для полупроводниковых устройств с большим выделением тепла |

| D2PAK (TO-263) | корпус (трёх-, пяти-, шести-, семи- или восьмивыводные варианты), аналогичный DPAK, но больший по размеру (как правило габариты корпуса соответствуют габаритам TO220) |

| D3PAK (TO-268) | корпус, аналогичный D2PAK, но ещё больший по размеру |

Многоконтактные компоненты: выводы в две линии по бокам

| обозначение | расстояние между выводами (мм) |

ИС — с выводами малой длины (англ. small-outline integrated circuit, сокращённо SOIC) small-outline integrated circuit, сокращённо SOIC)

|

1,27 |

| TSOP — (англ. thin small-outline package) тонкий SOIC (тоньше SOIC по высоте) | 0,5 |

| SSOP — усаженый SOIC | 0,65 |

| TSSOP — тонкий усаженый SOIC | 0,65 |

| QSOP — SOIC четвертного размера | 0,635 |

| VSOP — QSOP ещё меньшего размера | 0,4; 0,5 или 0,65 |

Многоконтактные компоненты: выводы в четыре линии по бокам

| обозначение | расстояние между выводами (мм) |

| PLCC, CLCC — ИС в пластиковом или керамическом корпусе с выводами, загнутыми под корпус с виде буквы J | 1,27 |

QFP — (англ. quad flat package) — квадратные плоские корпусы ИС quad flat package) — квадратные плоские корпусы ИС

|

разные размеры |

| LQFP — низкопрофильный QFP |

1,4 мм в высоту разные размеры |

| PQFP — пластиковый QFP (44 или более вывода) | разные размеры |

| CQFP — керамический QFP (сходный с PQFP) | разные размеры |

| TQFP — тоньше QFP | тоньше QFP |

| PQFN — силовой QFP | нет выводов, площадка для радиатора |

Многоконтактные компоненты: массив выводов

| обозначение | расстояние между выводами (мм) |

BGA — (англ. ball grid array) — массив шариков с квадратным или прямоугольным расположением выводов ball grid array) — массив шариков с квадратным или прямоугольным расположением выводов

|

1,27 |

| LFBGA — низкопрофильный FBGA, квадратный или прямоугольный, шарики припоя | 0,8 |

| CGA — корпус с входными и выходными выводами из тугоплавкого припоя | разные размеры |

| CCGA — керамический CGA | разные размеры |

| μBGA — (микро-BGA) — массив шариков | расстояние между шариками менее 1 мм |

|

FCBGA — (англ. flip-chip ball grid array) массив шариков на подложке к подложке припаян кристалл с теплораспределителем |

разные размеры |

| PBGA — массив шариков, кристалл внутри пластмассового корпуса | разные размеры |

| LLP — безвыводный корпус | — |

Обратите внимание:

Компания «Глобал Инжиниринг» предлагает большой каталог с оборудованием для поверхностного монтажа. У нас вы найдёте: трафаретные принтеры; системы дозирования; оборудование для монтажа компонентов; печи конвекционной и парофазной пайки; установки лужения; приборы для подготовки паяльной пасты; конвеерные системы и многое другое. // Приобретая оборудование, вы получаете 100% гарантийную и пост-гарантийную поддержку, помощь в приобретении запасных частей и расходных материалов, программы обучения и всю техническую информацию.

У нас вы найдёте: трафаретные принтеры; системы дозирования; оборудование для монтажа компонентов; печи конвекционной и парофазной пайки; установки лужения; приборы для подготовки паяльной пасты; конвеерные системы и многое другое. // Приобретая оборудование, вы получаете 100% гарантийную и пост-гарантийную поддержку, помощь в приобретении запасных частей и расходных материалов, программы обучения и всю техническую информацию.

Возврат к списку статей

Можно ли припаивать SMD-компоненты волной припоя без держателя

SMD (устройство поверхностного монтажа) отличается от SMT (технология поверхностного монтажа).

Пайка волной припоя: основным объектом пайки является электронная часть традиционного штекера сквозного отверстия (PTH), поскольку вставная часть размещается над платой печатной платы, а ножки припоя выступают под платой через сквозные отверстия. . Нижняя часть печатной платы скользит по поверхности припоя при пайке волной припоя, так что расплавленный припой прилипает к выводам деталей и контактным площадкам сквозных отверстий печатной платы, завершая процесс пайки.

1. Можно ли также припаивать детали SMD? Упадут ли детали в жестяную печь?

Если детали SMD нужно припаять волной, красный клей необходимо прикрепить к печатной плате в нижней точке детали, а затем красный клей отверждается в печи (непосредственно с использованием печи оплавления). Термостойкость этого красного клея также должна быть выше температуры паяльной печи, иначе детали SMD расплавятся и упадут, потому что не выдержат высокой температуры при прохождении через паяльную печь. Поэтому после того, как паяльная печь использовалась в течение определенного периода времени, необходимо остановить печь и подобрать некоторые детали, погружающиеся под паяльную печь. В противном случае, по прошествии длительного времени, детали в оловянной печи, не приклеенные красным клеем, загрязнят припой и вызовут проблемы с его ухудшением. Кроме того, не все детали SMD можно паять волной.

Итак, можно ли использовать паяльную пасту вместо красного клея при пайке деталей поверхностного монтажа волной?

Конечно, нет. Поскольку паяльная паста и состав припоя при пайке волной припоя почти одинаковы, температура плавления почти одинакова. То есть при пайке волной припоя паяльная паста плавится. Если красного клея нет, детали SMD попадут прямо в печь для пайки. .

Поскольку паяльная паста и состав припоя при пайке волной припоя почти одинаковы, температура плавления почти одинакова. То есть при пайке волной припоя паяльная паста плавится. Если красного клея нет, детали SMD попадут прямо в печь для пайки. .

Можно ли одновременно печатать паяльной пастой и красным клеем?

Этот двойной процесс осуществим, и его цель состоит в том, чтобы уменьшить проблемы пайки волной припоя и воздушной пайки. Поскольку пайка волной припоя склонна к возникновению теневого эффекта, паяные соединения или детали, находящиеся под тенью, не могут легко контактировать с припоем и не могут образовывать хороший припой. Однако это требует дополнительного процесса и увеличивает стоимость.

Во-вторых, паяльная паста может остаться под красным клеем, вызывая неравномерное качество бомбы, потому что при печати паяльной пасты иногда остаточная паяльная паста оставляет пятна на обратной стороне возле отверстия трафарета. Нанесите красный клей на то место, где осталась паяльная паста, паяльная паста не будет легко удаляться припоем в печи для пайки волной припоя. Остатки припоя могут вызвать короткое замыкание или из-за воды после периода использования Электромиграция газа и разности потенциалов.

Остатки припоя могут вызвать короткое замыкание или из-за воды после периода использования Электромиграция газа и разности потенциалов.

2. Какие детали SMD можно паять волной припоя?

Детали SMD, такие как BGA, разъем, трансформатор, QFN и т. д., нельзя паять волной припоя, потому что припой не может полностью проникнуть в нижнюю часть детали (BGA и QFN) для формирования паяного соединения, а некоторые детали имеют проблемы с коротким замыканием или повреждены части (разъемы и трансформаторы).

Как правило, не должно быть проблем с небольшими частями микросхем и SOT выше 0603. Другие два ряда SOP или SOIC с четырьмя рядами контактов и QFP с четырьмя рядами контактов могут использоваться в ограниченной степени. Для пассивных компонентов ниже 0402, как правило, микросхемы с загнутыми внутрь ножками (например, PLCC) или детали с припаянными ножками под корпусом не рекомендуется выполнять процесс пайки волной припоя, поскольку это легко может вызвать проблемы с самозамыканием или воздушным замыканием. пайка.

пайка.

Таким образом, общая технологическая плата для пайки волной припоя будет сосредоточена на первой стороне печатной платы (стороне, которая не припой волной припоя), а традиционные вставные части разработаны на первой стороне печатной платы, а вторая сторона предназначена только для пайки волной припоя деталей SMD.

Нельзя ли припаивать детали QFN и BGA со второй стороны волной припоя (селективная пайка волной)?

Иногда из-за ограничений конструкции печатной платы такие компоненты, как QFN и BGA, приходится размещать на второй стороне печатной платы. Такие SMD-детали, которые нельзя припаивать волной припоя, нельзя проектировать на второй стороне печатной платы. Как правило, используется селективная пайка волной припоя, а носитель (шаблон) для пайки волной припоя используется для покрытия некоторых частей, которые нельзя паять волной, так что оловянная волна не соприкасается с теми частями, которые нельзя паять волной.

Однако существуют определенные условия для использования селективной пайки волной, такие как ограничение высоты деталей и необходимость резервирования места для держателя при размещении деталей печатной платы. Стоимость перевозчика также является соображением.

Стоимость перевозчика также является соображением.

3. При каких условиях плату PCBA можно припаивать волной припоя без держателя?

В первые дни при сборке печатных плат почти не использовались носители. В то время почти все печатные платы припаивались непосредственно волной припоя без использования каких-либо держателей, если только печатная плата не могла выдерживать слишком большую нагрузку, например плата питания.

Из-за преобладания селективной пайки волной припоя в сочетании со все более тонкими и меньшими размерами печатных плат постепенно стало использоваться транспортное средство. Поэтому не для всех процессов пайки волной припоя обязательно требуются держатели печей.

При каких обстоятельствах печатная плата может проходить через печь для пайки волной припоя без держателя?

3.1 Требования к конструкции печатной платы:

Не менее 5 мм края печатной платы должны быть зарезервированы для использования пайки волной припоя (захват) и поддержки, когда печатная плата размещается магазином.

Толщина печатной платы предпочтительно должна быть более 1,6 мм, чтобы не возникало проблем с короблением и переполнением при прохождении через печь.

Рекомендуется, чтобы зазор между контактными площадками был больше 1,0 мм во избежание короткого замыкания точек пайки друг на друга.

3.2 Детали и требования к расположению:

Тип деталей SMD и направление деталей SMD должны соответствовать требованиям пайки волной припоя. (Как правило, детали SMD должны располагаться перпендикулярно направлению движения платы)

Поверхность печатной платы для пайки волной припоя позволяет использовать только детали SMD, SOT, SOP, QFP и т. д. размером выше 0603 (включительно), другие, такие как BGA, PLCC, QFN, разъем, трансформатор, 0402 (включительно) и ниже. нельзя размещать на сварных швах с волновым фронтом.

Все вставные детали должны быть спроектированы с первой стороны, а ориентация вставных частей должна соответствовать требованиям пайки волной припоя. (Штырь должен быть параллелен направлению платы)

(Штырь должен быть параллелен направлению платы)

Детали на печатной плате не должны быть слишком тяжелыми, чтобы избежать деформации печатной платы под действием силы тяжести.

3.3 Технологические требования:

Все детали SMD на поверхности пайки волновым фронтом должны быть проклеены красным, чтобы избежать падения в печь для пайки волной припоя.

Некоторые площадки для пайки (например, линии контакта клавиш и золотые пальцы), которые нельзя лужить, не рекомендуется проектировать на контактной поверхности для пайки волной припоя (вторая сторона).

Несколько контактных площадок для пайки, которые не могут быть оловянными, могут быть спроектированы на контактной поверхности оловянной печи, но должны быть наклеены волновой фронтальной сваркой с высокотемпературной лентой, которая не оставляет клея, и лента должна быть удалена после завершения. Старайтесь избегать этого дизайна, чтобы сократить трудозатраты.

Для всех вставных частей рекомендуется использовать пайку волной припоя с короткими ножками, чтобы избежать проблем с коротким замыканием. Рекомендуется, чтобы длина основания детали не превышала 2,54 мм.

Рекомендуется, чтобы длина основания детали не превышала 2,54 мм.

У вас есть вопросы по вышеизложенному? Свяжитесь с нами Теперь мы ответим вам в ближайшее время.

Пайка SMD – как паять устройства SMT » Electronics Notes

При пайке устройств с технологией поверхностного монтажа как части производственной системы необходимы специальные методы и оборудование.

Пайка SMT Включает:

Методы пайки SMT

Волновая пайка

пайка оплавлением

Пайка BGA

Что такое паяльная паста и как ею пользоваться

См. также: Основы пайки Ручная пайка: как паять Паяльники Инструменты для пайки Припой – что это такое и как им пользоваться Распайка – секреты, как это сделать правильно Паяные соединения

Технология поверхностного монтажа, SMT и связанные с ней устройства для поверхностного монтажа, SMD позволяют сделать сборку электронного оборудования на печатной плате намного более эффективной, чем если бы использовалась старая технология с выводами.

Когда он был представлен, SMT произвел революцию в сборке печатных плат, сделав ее во много раз быстрее, а конечные результаты – более надежными.

Однако, чтобы соответствовать сборке печатных плат, необходимо использовать методы пайки, обеспечивающие сборку и производство печатных плат в больших объемах.

Процессы пайки, необходимые для SMD во время сборки печатной платы, должны гарантировать, что компоненты удерживаются на месте во время пайки, компоненты не повреждены, а конечное качество пайки чрезвычайно высокое.

Одной из основных причин отказа оборудования в прошлом было качество пайки, и, обеспечив очень высокое качество пайки, можно оптимизировать процесс сборки печатной платы, а общая надежность и качество оборудования могут соответствовать самым высоким требованиям. стандарты.

Обоснование специализированных методов пайки поверхностным монтажом

Хотя в самые первые дни использования технологии поверхностного монтажа, SMT, пайка иногда производилась вручную, в подавляющем большинстве случаев сегодня это неосуществимо по двум причинам:

- Крошечный размер компонентов и дорожек слишком мал для ручных операций и традиционной пайки.

- Обычное количество цепей не может быть достигнуто с помощью ручных методов.

Очевидно, что для таких операций, как ремонт, модификация и переделка, требуется ручная пайка.

Процесс поверхностной пайки

Для припайки SMD к плате требуется несколько этапов. Однако используются два основных метода пайки. Эти два процесса требуют, чтобы плата была разложена с немного разными правилами проектирования печатных плат, и они также требуют, чтобы процесс пайки SMT был другим. Два основных метода пайки SMT:

- Пайка волной припоя: Этот метод пайки компонентов был одним из первых. Это влечет за собой наличие небольшой ванны с расплавленным припоем, который вытекает, вызывая небольшую волну. Платы с их компонентами проходят по волне, и волна припоя обеспечивает припой для пайки компонентов. Для этого процесса компоненты должны удерживаться на месте, часто с помощью небольшой капли клея, чтобы они не двигались во время процесса пайки.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности.

Используется белая, черная или желтая краска. Трафарет позволяет правильно разместить рисунок и избежать попадания краски на прилегающие поверхности. Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой.

Нагрев деталей осуществляется путем подачи на них струи горячего воздуха. Такие печи оснащаются конвейерными лентами, для постепенного перемещения изделия между зонами с разной температурой. Так обеспечивается равномерный нагрев. При подаче горячего воздуха контактные площадки спаиваются между собой.