Токарный станок 1К62 – технические характеристики, паспорт, устройство

- Преимущества модели

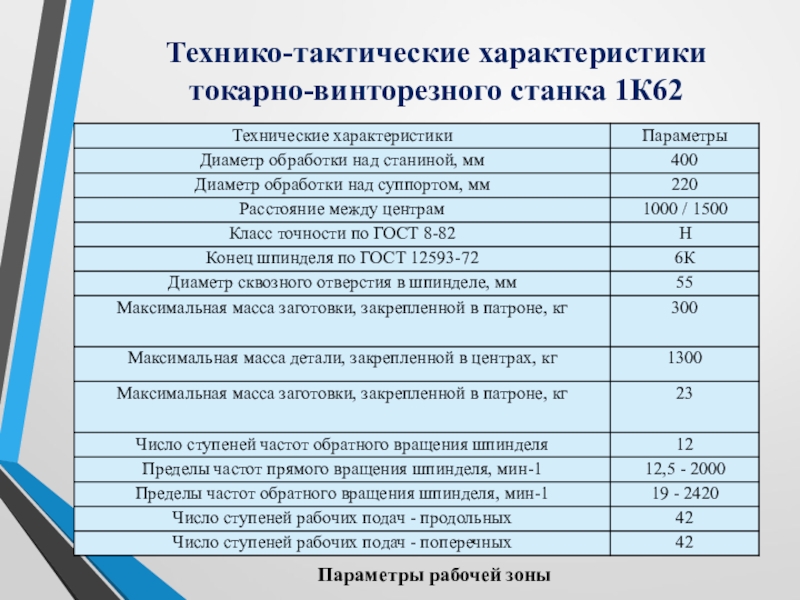

- Технические характеристики и паспорт станка 1К62

- Конструктивные особенности станка

- Другие важные узлы в конструкции станка

Токарный станок 1К62, который выпускался московским заводом «Красный пролетарий» на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций.

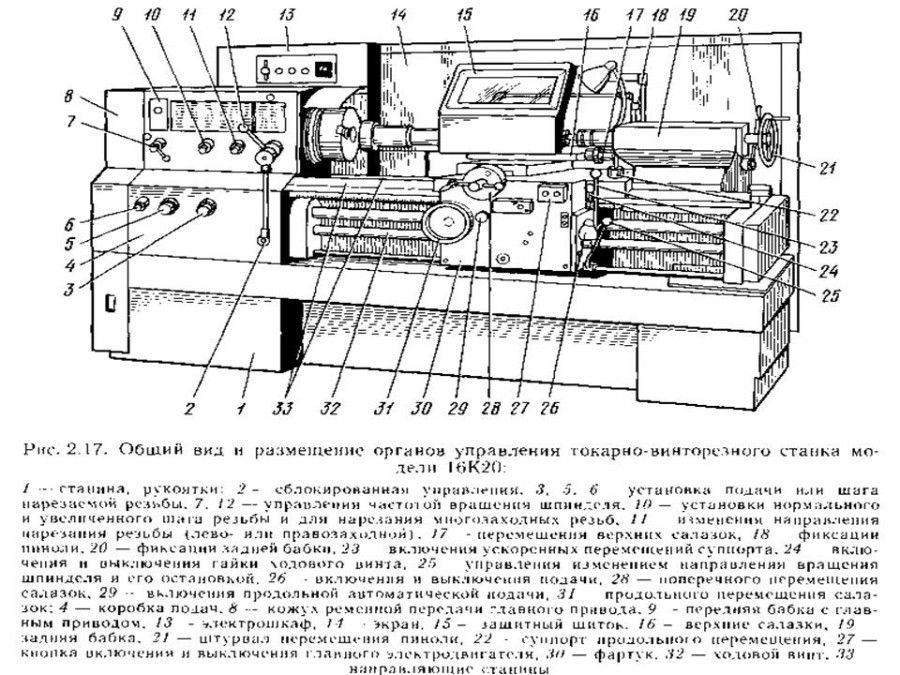

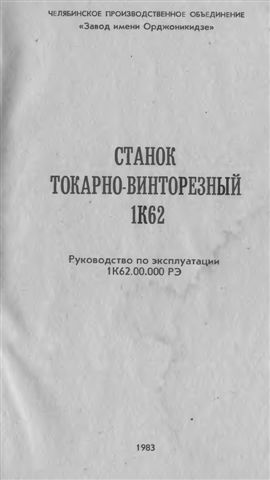

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

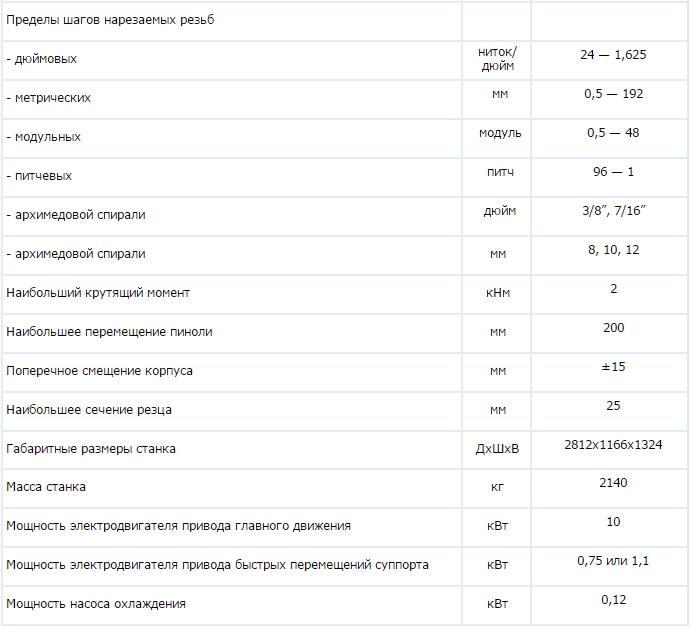

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

- Характеристики 1К62 — часть 1

- Характеристики 1К62 — часть 2

- Характеристики 1К62 — часть 3

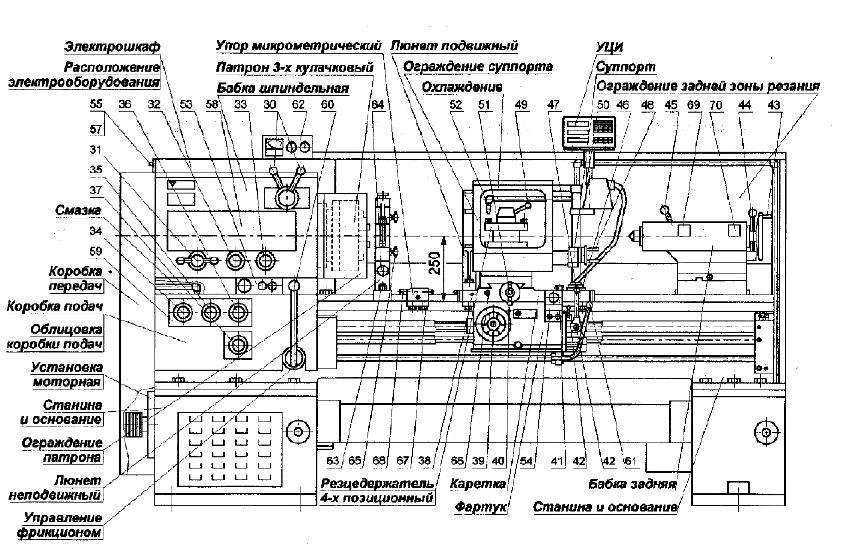

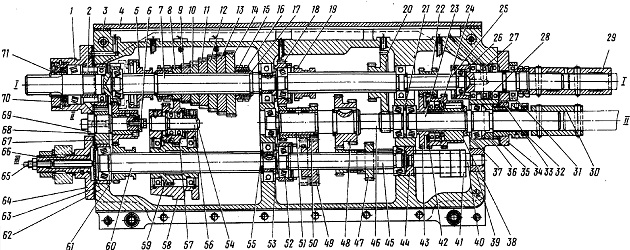

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

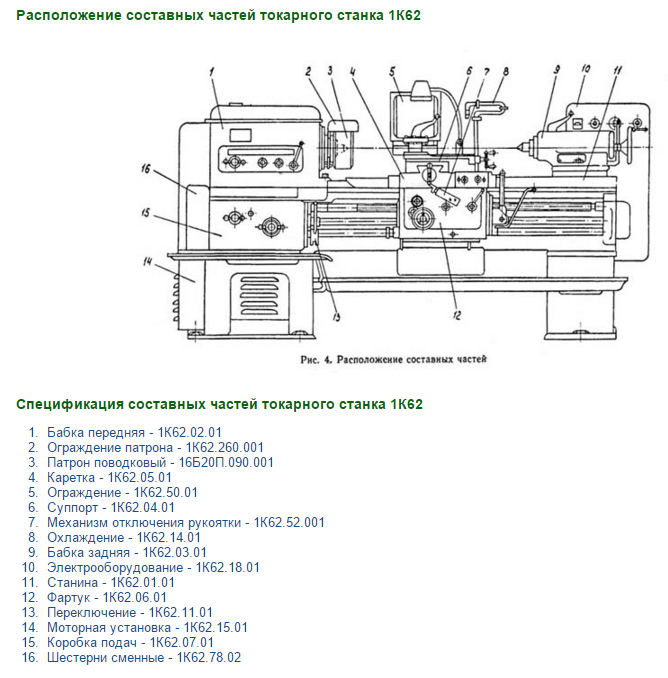

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины.

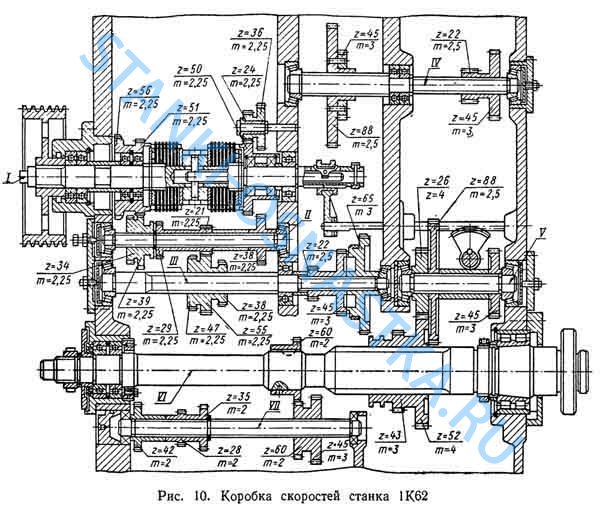

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства.

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В.Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Токарно-винторезный станок 1К62: технические характеристики, схемы

Функциональные особенности станка

Внешний вид станка

Спецификой этого оборудования является возможность обработки деталей из закаленной стали. Этому способствует конструкция шпинделя, который установлен на специальных подшипниках, описанных в паспорте.

Для выполнения высокоточной обработки твердых сплавов станок имеет большую мощность главного привода. В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

В совокупности с механической прочностью и жесткостью звеньев кинематической передачи это влияет на низкую вибрацию во время работы. Дополнительно нужно учитывать, что станок 1К62 является лобовым. Это означает, что на нем можно обрабатывать относительно кроткие заготовки с большим сечением.

Помимо этих особенностей следует знать такие характеристики станка 1К62, указанные в схеме и паспорте:

- конструкция задней балки. Она может смещаться в поперечном направлении. Это дает возможность обрабатывать пологие конусы;

- сменные зубчатые колеса. Они соединяют переднюю балку и коробку передач;

- наличие специального ступора. Это ограничивает продольное перемещение каретки до значения 250 мм/мин;

- мощный главный асинхронный электродвигатель 10 кВт;

- реле. Необходимо для защиты от тепловых перегрузок двигателя, возникающих во время обработки заготовок из твердых сортов стали.

Для детального ознакомления с этими качествами рекомендуется изучить паспортные данные оборудования и содержание инструкции по эксплуатации. Там же указаны основные характеристики.

Там же указаны основные характеристики.

Благодаря своей универсальной конструкции и эксплуатационным параметрам токарный станок 1к62 до сих пор остается популярным для комплектации мелкосерийных и штучных производств, мастерских.

Кинематическая схема

Кинематическая схема

Работа станка обеспечивается вращением шпинделя, которое происходит за счет клиноременной передачи. Она имеет несколько шкивов для изменения крутящего момента. Приводом служит электродвигатель.

Главное движение осуществляется через муфту, которая соединена со шпинделем системой зубчатых колес. Для прямого вращения происходит смещение муфты влево, в результате чего происходит включение определенных участков цепи зубчатых колес. В паспорте и схеме подробно описаны механизмы переключения.

Движение подачи осуществляется методом задействования четырех кинематических цепей, описанных в инструкции:

- винторезная. Для увеличения точности нарезки могут быть добавлены дополнительные муфты малых диаметров;

- поперечная.

Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару; - продольная. Специфика работы полностью соответствует поперечной;

- ускоренные перемещения суппорта. Осуществляется за счет работы отдельного электродвигателя. Передача вращательного движения выполняется через клиноременную передачу.

Всего при переключении получают шесть вариантов сопряжения зубчатых колес. Если же делать это через перебор – количество возрастает до 24. Фактически же значений меньше, так как некоторые пары имеют одинаковое передаточное отношение.

В паспортной документации дается описание переключения каждой пары с указанием параметров конкретного зубчатого колеса на схеме станка 1К62. Эти данные можно использовать для первичного анализа характеристики оборудования.

Токарно-винторезный станок 1К62

1К62

Назначение токарно-винторезного станка 1К62 — наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно-и многозаходных резьб с нормальным и увеличенным шагом, торцовой резьбы и т. д.

д.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5-2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 — 4,16

- Поперечные 0,035 — 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1-192

- дюймовой (число ниток на 1″) 2 — 24

- модульной в мм (0,5-48)Pi

Мощность электродвигателя 10кВт

На рисунке 1 показан токарно-винторезный станок 1К62. Станина 1, установленная на передней 2 и задней 3 тумбах, несет на себе все основные узлы станка. Слева на станине размещена передняя бабка 4. В ней имеется коробка скоростей со шпинделем, на переднем конце которого закреплен патрон 5. Справа установлена задняя бабка 6. Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Ее можно перемещать вдоль направляющих станины и закреплять в зависимости от длины детали на требуемом расстоянии от передней бабки. Режущий инструмент (резцы) закрепляют в разцедержателе суппорта 7.

Рисунок 1 — Токарно-винторезный станок 1К62

Продольная и поперечная подачи суппорта осуществляются с помощью механизмов, расположенных в фартуке 8 и получающих вращение от ходового вала 9 или ходового винта 10. Первый используют при точении, второй — при нарезании резьбы. Величину подачи суппорта устанавливают настройкой коробки подач 11. В нижней части станины имеется корыто 12, куда собирается стружка и стекает охлаждающая жидкость. Кинематическая схема станка 1К62 представлена на рисунке

Рисунок 2 — Кинематическая схема токарно-винторезного станка 1К62

Главное движение

Главным движением в станке 1К62 является вращение шпинделя, которое он получает от электордвигателя 1 через клиноременную передачу со шкивами 2-3 и коробку скоростей. На приемном валу II установлена двусторонняя многодисковая фрикционная муфта 97. Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 — 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 — 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 — 23, 24 — 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Для получения прямого вращения шпинделя муфту 97 смещают влево и привод вращения осуществляется по следующей цепи зубчатых колес: 4-5 или 6-7, 8-9 или 10-11, или 12-13, вал IV, колеса 14-15, шпиндель V, или через перебор, состоящий из группы передач с двухвенцовыми блоками 16 — 17 и 18 — 19 и зубчатых колес 20 и 21. Последняя пара входит в зацепление при перемещении вправо блока 15 — 21 на шпинделе. Переключая блоки колес, можно получить шесть вариантов зацепления зубчатых колес при передаче вращения с вала IV непосредственно на шпиндель и 24 варианта — при передаче вращения через перебор. В действительности количество значений ча¬стот вращений шпинделя: меньше (23), так как передаточные отношения некоторых вариантов численно совпадают. Реверсирование шпинделя выполняют перемещением муфты 97 вправо. Тогда вращение с вала II на вал III передается через зубчатые колеса 22 — 23, 24 — 12 и далее по предыдущей цепи. Количество вариантов зацепления 15, фактических значений частот вращения 12, так как передаточные отношения некоторых вариантов тоже численно совпадают.

Движение подачи

Механизм подачи включает в себя четыре кинематические цепи: винторезную, продольной и поперечной подачи, цепь ускоренных перемещений суппорта. Вращение валу VIII передается от шпинделя V через зубчатые колеса 25 — 26, а при нарезании резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через зубчатые колеса 27 — 28. В этом случае звено увеличения шага может дать четыре варианта передач:

- шпиндель V, колеса 21 — 20, 29 — 19, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 29 — 19, 16 — 30, 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 17 — 27 — 28, вал VIII

- шпиндель V, колеса 21 — 20, 31 — 18, 16 — 30, 27 — 28, вал VIII.

С вала VIII токарно-винторезного станка 1К62 движение передается по цепи колес 32 — 33 или 34 — 35, или через реверсивный механизм с колесами 36 — 37 — 38, сменные колеса 39 — 40 или 41 — 42 и промежуточное колесо 43 на вал X. Отсюда движение можно передать по двум вариантам зацепления зубчатых колес. 1. Вращение передается через зубчатые колеса 44 — 45 — 46 на вал XI, затем через колеса 47 — 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 — 56) и далее по цепи зубчатых передач 57 — 58, 59 — 60, 61 — 62 или 63 — 64 через колеса 65 — 66 или 64 — 67 — валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69 — 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 — 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 — 48 — 47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

1. Вращение передается через зубчатые колеса 44 — 45 — 46 на вал XI, затем через колеса 47 — 48 и накидное колесо 49 зубчатому конусу механизма Нортона (колеса 50 — 56) и далее по цепи зубчатых передач 57 — 58, 59 — 60, 61 — 62 или 63 — 64 через колеса 65 — 66 или 64 — 67 — валу XV. Затем вращение может быть передано либо ходовому винту 68, либо ходовому валу XVI. В первом случае — через муфту 101, во втором — через пару 69 — 70 и муфту обгона 106. 2. С вала X через муфту 98, т. е. при сцеплении зубчатых колес наружного и внутреннего зацепления 44 — 71 вращение передается конусу Нортона, который становится ведущим звеном, и затем через колеса 49 — 48 — 47 валу XI и далее, через муфту 100 — валу XIII, а от последнего далее по цепи первого варианта.

Продольная и поперечная подачи суппорта

Для передачи вращения механизма фартука служит ходовой вал XVI. По нему вдоль шпоночного паза скользит зубчатое колесо 72, передающее вращение от вала XVI через пару зубчатых колес 73 — 74 и червячную пару 75 — 76 валу XVII. Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 — 78 — 79 или 80 — 81 валу XVIII и далее парой 82 — 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 — 78 — 86 или 80 — 87

Для получения продольной подачи суппорта и его реверсирования включают одну из кулачковых муфт — 102 или 103. Тогда вращение от вала XVII передается зубчатыми колесами 77 — 78 — 79 или 80 — 81 валу XVIII и далее парой 82 — 83 — реечному колесу 84. Так как рейка 85 неподвижно связана со станиной станка, реечное колесо 84, вращаясь, одновременно катится по рейке и тянет за собой фартук с суппортом. Поперечная подача и ее реверсирование осуществляются включением муфт 104 или 105. В этом случае через передачи 77 — 78 — 86 или 80 — 87

Рисунок 3 — Коробка скоростей станка 1К62

вращение передается валу XIX и далее через зубчатые колеса 88-89-90 на винт 91, который сообщает движение поперечному суппорту.

Цепь ускоренного перемещения суппорта

Для осуществления ускоренного (установочного) перемещения суппорта ходовому валу XVI сообщается быстрое вращение от электродвигателя 92 через клиноременную передачу 93-94. Механизм подачи суппорта через коробку подач при этом можно не выключать, так как в цепи привода ходового вала установлена муфта обгона 106. С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

С помощью винтовых пар 95 и 96 можно вручную перемещать резцовые салазки и пиноль задней бабки. Рассмотрим отдельно некоторые узлы токарно-винторезного станка 1К62.

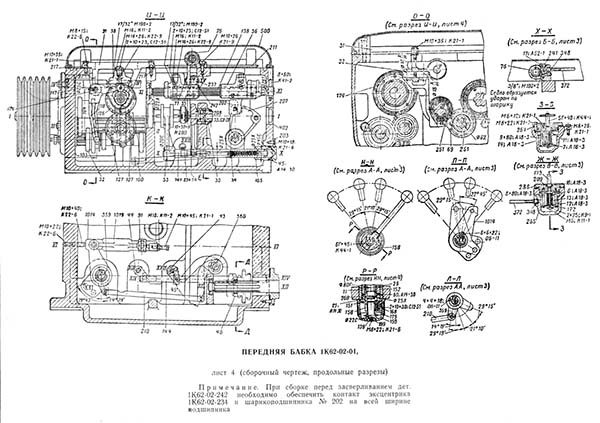

Передняя бабка

Вращение от главного электродвигателя передается ведомому шкиву, сидящему на валу I. Этот вал несет реверсивную фрикционную муфту, от которой движение на вал II передается или через блок z = 56- z = 51, или через колесо z = 50 и промежуточный блок z = 24 — z = 36, сидящий на консольной оси. С вала II на вал III вращение передается через тройной блок z = 47 — z = 55 — z = 38. В левом положении блока z = 43 — z = = 52, сидящего на шпинделе, движение с вала III передается на шпиндель непосредственно через колеса z = 65 — z = 43, а в правом положении этого блока — через перебор, установленный на валах IV и V. Все валы вращаются на опорах качения, которые смазываются как разбрызгиванием, так как коробка скоростей залита маслом, так и принудительно — с помощью насоса. Движение подачи от шпинделя VI передается валу VII трензеля и далее на механизм подач.

Задняя бабка

Задняя бабка 1К62 имеет плиту 12 и может перемещаться по направляющим станины. В отверстии корпуса 3 задней бабки имеется выдвижная пиноль 6, которая перемещается с помощью маховика 10 и винтовой пары 7-8. Рукояткой 5 фиксируют определенный вылет пиноли, а вместе с ней

Рисунок 4 — Задняя бабка станка 1К62

и заднего центра 4. Корпус 3 бабки с помощью винтовой пары 1 может сме¬щаться в поперечном направлении относительно плиты 12. Болтом 14 и башмаком 2 задняя бабка может закрепляться на станине станка 1К62. Это также можно сделать с помощью рукоятки 9, эксцентрика 11 и башмака 13. В конусное гнездо пиноли можно установить не только задний центр, но и режущий инструмент для обработки отверстий (сверло, зенкер и др).

Коробка подач

Коробка подач закреплена на станине ниже передней бабки, имеет несколько валов, на которых установлены: ступенчатый блок механизма Нортона 3, блоки зубчатых колес 6 и 13 и переключаемые муфты 1, 2, 4, 5, 7, 5, 14, 15. В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

В правом положении муфты 7 получает вращение ходовой винт 9, а в левом ее положении (как показано на рисунке) через муфту обгона 11-12 вращается ходовой вал 10.

Рисунок 5 — Коробка подач станка 1К62

Суппорт

Суппорт состоит из следующих основных частей: нижних салазок 1 для продольного перемещения суппорта токарно-винторезного станка 1К62 по направляющим 2 станины, поперечной каретки 3 и резцовых салазок 4. Поперечная каретка перемещается в направляющих нижних салазок с помощью винта 5 и безлюфтовой гайки 6. При ручной подаче винт вращается с помощью рукоятки 7, а при автоматической

от зубчатого колеса 8.

Рисунок 6 — Суппорт станка 1К62

В круговых направляющих поперечной каретки 3 установлена поворотная плита 9, в направляющих которой перемещаются резцовые салазки 4 с четырехпозиционным резцедержателем 10. Такая конструкция позволяет устанавливать и зажимать болтами поворотную плиту с резцовыми салазками под любым углом к оси шпинделя. При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

При повороте рукоятки против часовой стрелки резцедержатель 10 приподнимается пружиной 12 — одно из нижних отверстий его сходит с фиксатора. После фиксации резцедержателя в новом положении его зажимают, повернув рукоятку в обратном направлении.

Механизм фартука

Механизм фартука расположен в корпусе, привернутом к каретке суппорта. От ходового вала через ряд передач вращается червячное колесо 3. Вращение с вала 1 передается зубчатыми колесами валов II и III. На этих валах установлены муфты 2, 11, 4 и 10 с торцовыми зубьями, которыми включается перемещение суппорта в одном из четырех направлений. Продольное движение суппорта осуществляется реечным колесом 1, а поперечное — винтом, вращающимся от зубчатого колеса 5. Рукоятка 8 служит для управления маточной гайкой 7 ходового винта 6. Валом с кулачками 9 блокируется ходовой винт и ходовой вал токарно-винторезного станка 1К62, чтобы нельзя было включить подачу суппорта от них одновременно.

Рисунок 7 — Механизм фартука станка 1К62

Похожие материалы

Характеристики передней и задней бабки

Коробка передач передней бабки

Для обработки детали необходимо закрепить ее между шпинделем и задней бабкой. Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

Изменение частоты вращения происходит за счет коробки передач, которая входит в конструкцию передней бабки. Передача движения выполняется на ведомый вал.

С основными преимуществами конструкции коробки передач передней бабки можно ознакомиться в паспортных характеристиках. Они заключаются в установке подшипников качения на валах. Для повышения производительности и точности на узлы подается смазывающая жидкость. Дополнительно указаны фото оборудования для лучшего понимания расположения компонентов.

Технические параметры шпинделя, которыми обладает токарно-винторезный станок 1К62:

- диаметр отверстия – 4,7 см;

- допустимое сечение прутка – 4,5 см;

- частоты вращения – от 19 до 2420 об/мин (обратное). Для прямого это значение варьируется от 12,5 до 2000 об/мин.

- количество ступеней частот для различных режимов вращения: прямое – 24; обратное – 12.

Также следует учитывать параметры внутреннего конуса, описанные в схеме. Его размеры соответствуют Морзе 6. Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Конфигурация внутреннего шпинделя по ГОСТ 12593-72 равно 6К.

Для перемещения задней бабки в конструкции предусмотрена плита, которая движется по станине. Согласно технической документации изменение положения происходит за счет маховика и винтовой пары. Выдвижная пиноль имеет фиксатор для установки режущего инструмента, с помощью которого можно формировать отверстия.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц:

Характеристики 1К62 — часть 1

Характеристики 1К62 — часть 2

Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Параметры суппорта

Чертеж суппорта станка

Согласно технической документации суппорт предназначен для смещения режущего инструмента относительно плоскости детали. Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Он состоит из нескольких ключевых узлов, каждый из которых нужен для выполнения конкретной функции.

Основным компонентом суппорта являются резцовые салазки. Они крепятся на поперечной каретке, которая фиксируется на салазках. Смещение происходит за счет механических компонентов. При этом учитывается максимальная длина хода каретки, которая для данной модели может составлять 64, 93 и 133 см.

Кроме этого, необходимо учитывать следующие паспортные характеристики:

- поперечный ход – до 25 см;

- ход верхней части – до 13 см;

- количество передач. Продольных и поперечных по 49;

- максимальное значение рабочих подач мм/об. Продольных – от 0,07 до 4,16. Поперечных – от 0,035 до 2,08;

- скорость быстрого смещения, м/мин. Поперечные -1,7; продольные – 3,4;

Конструкция станка позволяет формировать на поверхности детали различные типы резьбы – метрические, дюймовые, притчевые и модульные.

Фартук имеет жесткое крепление к каретке. Для передачи вращательного момента в его конструкции предусмотрен ходовой вал, соединенный с несколькими ступенями передач. С их помощью происходит вращение червячного колеса.

С их помощью происходит вращение червячного колеса.

Максимальный диаметр детали ограничивается размером 40 см (над станиной). Над суппортом можно крепить заготовки, сечение которых не превышает 22 см.

Станок токарный 1К62 – технические характеристики, паспорт, устройство | vseznayko.com.ua

Токарный станок 1К62, выпускавшийся Московским заводом «Красный пролетарий» долгое время (1956-1971 гг.р..), хорошо известен практически всем, кто занимается металлообработкой. После выпуска данной модели токарного станка, о чем многие могут узнать на фото ниже, на смену ему пришел агрегат 16К20.

Станок токарный универсальный 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, относится к разряду токарных станков фронтального типа. Другими словами, он подходит для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

При этом токарный станок 1К62 является универсальным устройством, технические возможности которого обеспечивают выполнение всего комплекса токарных операций. На таком приспособлении можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что немаловажно, все режимы работы такой машины настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка этой модели, обеспечиваемой применением в его конструкции специальных подшипников, на нем можно обрабатывать детали, предварительно закаленные.

На таком приспособлении можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что немаловажно, все режимы работы такой машины настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка этой модели, обеспечиваемой применением в его конструкции специальных подшипников, на нем можно обрабатывать детали, предварительно закаленные.

Основные узлы станка 1К62

К числу наиболее значимых преимуществ, за которые станок 1К62 особенно ценят как профессионалы, так и начинающие специалисты, следует отнести следующие.

- Скорость подачи и вращения можно регулировать в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и элементы конструкции отличаются высокой прочностью и жесткостью.

- Используя инструмент с минерально-керамической и твердосплавной режущей частью, на таком оборудовании можно эффективно проводить резку заготовок. Конструкция устройства

- , оснащенного мощным приводом, сконструирована следующим образом, что позволяет эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные шестерни, сообщающие о движении от передней бабки к редуктору.

- Высокоточная обработка деталей на токарном станке 1К62 может производиться даже при наличии ударных нагрузок (их влияние компенсируется специальными подшипниками).

- За перемещение суппорта агрегата отвечает специальный электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающий быстрое перемещение опоры, вращается с частотой до 1410 об/мин.

- Задняя бабка станка может перемещаться в поперечном направлении, что позволяет использовать токарный станок 1К62 для работы с заготовками, имеющими форму плоского конуса.

- Электрическая цепь автомата имеет плавкие вставки и термореле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 комплектуется усиленными подшипниками.

В тех ситуациях, когда сверло закреплено в задней бабке для формирования отверстий в заготовках, оно может быть жестко соединено с нижней частью суппорта специальным стопорным устройством, в этом случае его можно перемещать с помощью механический привод.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно использоваться для выполнения как силовых, так и скоростных токарных операций (это касается далеко не каждого современного агрегата).

Органы управления станком 1К62

Часто в процессе токарных работ возникает необходимость ограничения перемещения каретки станка в продольном направлении. Технические возможности 1К62 предоставляют такую возможность, для этого используется специальный упор, который закрепляется на полке рамы с ее передней стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения деформации при обработке длинномерных заготовок. Благодаря подвижному люнету, закрепленному на каретке станка, обрабатывать заготовки сечением от 2 до 8 см, а неподвижный, размещенный на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 дел.

Технические характеристики и паспорт станка 1К62

Все технические характеристики станка 1К62 представлены ниже в виде таблиц:

Скачать бесплатно паспорт станка 1К62: Паспорт станка 1К62

Скачать бесплатно руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Особенности конструкции станка

Задняя головка станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые установлены в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет коническую форму, что позволяет закреплять в нем различные инструменты: сверло, развертку, зенковку, метчик и др.

Кинематическая схема 1К62 (нажать, увеличить)

Редуктор станка 1К62 и его задняя бабка отличаются простотой конструкции, в основе которой лежит ряд валов (один из них фрикционный). На один из валов редуктора надет шкив, на который передается крутящий момент от двигателя устройства. кроме того, в коробке есть фрикцион, разные блоки (тройной, промежуточный и др.), подшипники качения и подшипники. За смазку всех движущихся частей коробки передач отвечает специальный масляный насос.

кроме того, в коробке есть фрикцион, разные блоки (тройной, промежуточный и др.), подшипники качения и подшипники. За смазку всех движущихся частей коробки передач отвечает специальный масляный насос.

Механизм редуктора

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка осуществляется за счет приводного вала и ходового винта, скорость которого регулируется редуктором 1К62. В конструкции этого узла машины, отвечающего за скорость подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, идет дождь, муфты переключаются, блокируются шестерни, подшипники.

Редуктор расположен в нижней части рамы оборудования, что значительно облегчает его обслуживание и ремонт. Вал этой коробки вращается сменными гитарными колесами, с помощью которых он также соединяется со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, осуществляемых суппортом агрегата. По валу редуктора движется колесо, на одном конце которого находится шестерня, а на другом — рукоятка, которую можно установить в одно из десяти положений.

Устройство редуктора

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. винт, который часто выходит из строя из-за износа, имеет возможность самоподгонки к винту, что обеспечивает точность движения суппорта.

Станок фартук, в котором вращение приводного вала и ходового винта преобразуется в продольное перемещение каретки, а поперечное – суппорта, работает по следующей схеме.

- Вращение от приводного вала передается на червячное колесо с помощью нескольких последовательных шестерен.

- Опорное движение, возможное в четырех направлениях, обеспечивается муфтами с концевыми зубьями, включаемыми в нужный момент зубчатым зацеплением.

Для зацепления маточной гайки и зацепления с ходовым винтом используется рукоятка, расположенная на передней части фартука машины. Одновременная работа приводного вала и приводного винта для сообщения продольного перемещения суппорта исключена, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцами;

- каретка поперечная;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается с помощью винта и беззазорной гайки. Вращение винта может передаваться рукояткой (ручное управление) или шестерней (автоматическое управление). На верхней поверхности каретки установлены кольцевые направляющие с вращающейся пластиной. В конструкции этой пластины также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

1К62 станочная опора

Характеристики такого узла и особенности его конструкции позволяют устанавливать поворотную пластину и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной пластины в необходимом положении в конструкции каретки предусмотрены специальные прижимные винты. Воспользоваться таким приспособлением, если внимательно изучить инструкцию к оборудованию, может даже начинающий токарь.

Воспользоваться таким приспособлением, если внимательно изучить инструкцию к оборудованию, может даже начинающий токарь.

Прочие важные компоненты конструкции машины

В конструкцию токарного станка также входит электрическая система, с которой можно ознакомиться, изучив технический паспорт устройства. Эта система состоит из трех электрических цепей с разными характеристиками:

- цепь управления, для которой требуется напряжение 110 В и ток частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока частотой от 3 до 50 Гц; Электрическая цепь

- , которая используется для обеспечения работы осветительного оборудования машины, – Высоковольтная 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажать, увеличить)

Приводом станка 1К62 является электродвигатель мощностью 10 кВт, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование описано, как запустить машину и отрегулировать все ее характеристики, выполнять такие процедуры, без специальных знаний и навыков, не рекомендуется. Это связано с тем, что как кинематические, так и электрические схемы данного оборудования считаются достаточно сложными по конструкции.

Это связано с тем, что как кинематические, так и электрические схемы данного оборудования считаются достаточно сложными по конструкции.

Некоторые модели токарных станков, что должно быть указано в их паспорте, изначально спроектированы таким образом, что их силовая цепь может питаться от электрической цепи напряжением 220 В Следует отметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Очень важно перед подключением убедиться в том, что вы подключаете станок, что его нулевой и заземляющий провода были тщательно изолированы.

PassPort 1 Машина для подбора и шитья

Описание продукта

Машина PassPort 1 переплетает паспортные или сберегательные книжки, сопоставляя и сшивая вместе различные компоненты. Машина оборудована швейными машинами для цепного и/или интерлочного шитья.

Все типы паспортов и электронных паспортов могут быть изготовлены путем объединения PassPort 1 с нашими машинами PassPort 2R, 3 и 4.

Скачать брошюру

Детали

Техническое обслуживание

Обновления

Мы хотели бы выразить нашу благодарность и признательность за вашу помощь и поддержку в проекте филиппинского электронного паспорта. Благодаря вашему неоценимому вкладу запуск получил положительные отзывы наших сограждан. – Генри П. Курег, президент United Graphic Expression Corporation, Филиппины

Характеристики продукта

Паспортная машина для подбора и шитья

Соответствие стандартам

Подходит для (электронных) машиносчитываемых проездных документов (eМСПД) в соответствии со стандартами ISO и ICAO.

Productivity and Technology

Design and Modularity

| PassPort 1 Chain stitching | PassPort 1 Interlock stitching | |

|---|---|---|

| Cycles/min | Max. 36 слоев (двойной) | Макс. 20 / Опционально 36 слоев (двойной) 20 / Опционально 36 слоев (двойной) |

| Толщина слоя | макс. 3 мм | макс. 3 mm |

| Sewn side | 210 mm – 355 mm | 260 mm – 330 mm |

| Unsewn side | 146 mm – 224 mm | 160 mm – 224 mm |

| | |

PassPort 1 Базовое оборудование

- Переменное количество питателей

- Выравнивание слоев

- Применение армирующей ленты

- Устройство подачи защитной пленки или поликарбонатных карт с чипом или без него

- Обрезка

- Швейная станция для цепного и/или интерлочного стежка

- Доставка

Дополнительные опции

Модульная система изготовления паспортов BW Papersystems предлагает индивидуальные решения, в том числе электронные паспорта RFID с биометрическими данными, высокопроизводительное челночное шитье и новые методы ламинирования обложек и чипов.

Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы. Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;

Для подачи используются схемы, включающие в себя три зубчатых колеса и червячную пару;