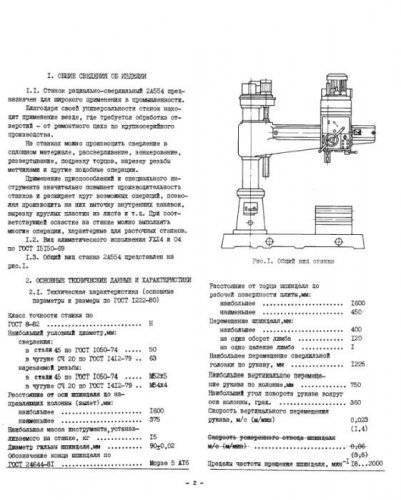

2135 станок вертикально-сверлильный универсальный. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикально-сверлильного станка 2135

Изготовитель вертикальных сверлильных станков моделей 2135, 2А125, 2А135, 2А150, 2Г175 – Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

Продукция Стерлитамакского станкостроительного завода

- 2135 – станок вертикально-сверлильный универсальный, Ø 35

- 2А125 – станок вертикально-сверлильный универсальный, Ø 25

- 2А135 – станок вертикально-сверлильный универсальный, Ø 35

- 2А150 – станок вертикально-сверлильный универсальный, Ø 50

- 2Г175 – станок вертикально-сверлильный универсальный, Ø 75

- 2Н125 – станок вертикально-сверлильный универсальный, Ø 25

- 2Н135 – станок вертикально-сверлильный универсальный, Ø 35

- 2Н150 – станок вертикально-сверлильный универсальный, Ø 50

- 2Р135Ф2 – станок вертикально-сверлильный с ЧПУ, Ø 35

- 2С50 – станок вертикально-сверлильный универсальный, Ø 50

- 2С125, 2С125-1 (2с125-01), 2С125-04 – станок вертикально-сверлильный универсальный, Ø 25

- 2С132, 2С132К – станок вертикально-сверлильный универсальный, Ø 32

- 2С150ПМФ4 – станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 500 х 1000

- 2С550А – станок радиально-сверлильный, Ø 36

- 400V – станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ, 400 х 900

- 500V (СТЦ Ф55) – центр фрезерный вертикальный, 630 х 1200

- СФ-16, СФ-16-02, СФ-16-05 – станок фрезерно-сверлильный настольный, Ø 16

- SRB50 – станок радиально-сверлильный, Ø 3.

.50

.50

2135 Станок вертикально-сверлильный универсальный. Назначение и область применения

Вертикальный сверлильный станок 2135 был заменен в серийном производстве более совершенным станком 2А135. В новой модели обеспечивается более удобное управление коробкой соростей и подач. Улучшены эргономические показатели.

Станки универсальные вертикально-сверлильные 2135 с условным диаметром сверления 35 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами. На станке модели 2135 обрабатываются детали сравнительно небольших размеров и веса.

Универсальный вертикально-сверлильный станок, модель 2135, предназначен для работы в ремонтных и инструментальных цехах, а также в производственных цехах с мелкосерийным выпуском продукции; оснащенный приспособлениями станок может быть применен в массовом производстве.

Особенности конструкции станка

Конструктивные особенности станка 2135. Станок обладает высокой жесткостью, прочностью рабочих механизмов, мощностью привода и широким диапазоном скоростей резания и подач, позволяющим использовать режущий инструмент, оснащенный твердым сплавом. Наличие электрореверса, управляемого как автоматически, так и вручную, обеспечивает возможность нарезания резьбы при ручном подводе и Отводе метчика.

Хронология серийного выпуска вертикально-сверлильных станков 2135 серии с диаметром сверления до Ø 35 мм:

- 2135 – первая модель серии вертикально-сверлильных станков, выпускалась с 1945 по 1952 г.

- 2А135 – следующая модель серии, выпускались с 1950 по 1965 г.

- 2Н135, 2Н135А, 2Н135Б, 2Н135К, 2Н135Л – самая популярная и массовая модель серии, выпускалась c 1965 до начала 90-х годов

- 2С135, 2С132 – последние модели серии.

Сняты с производства в 2014 году

Сняты с производства в 2014 году

Габаритные размеры вертикально сверлильного станка 2135

Габаритные размеры вертикально сверлильного станка 2135

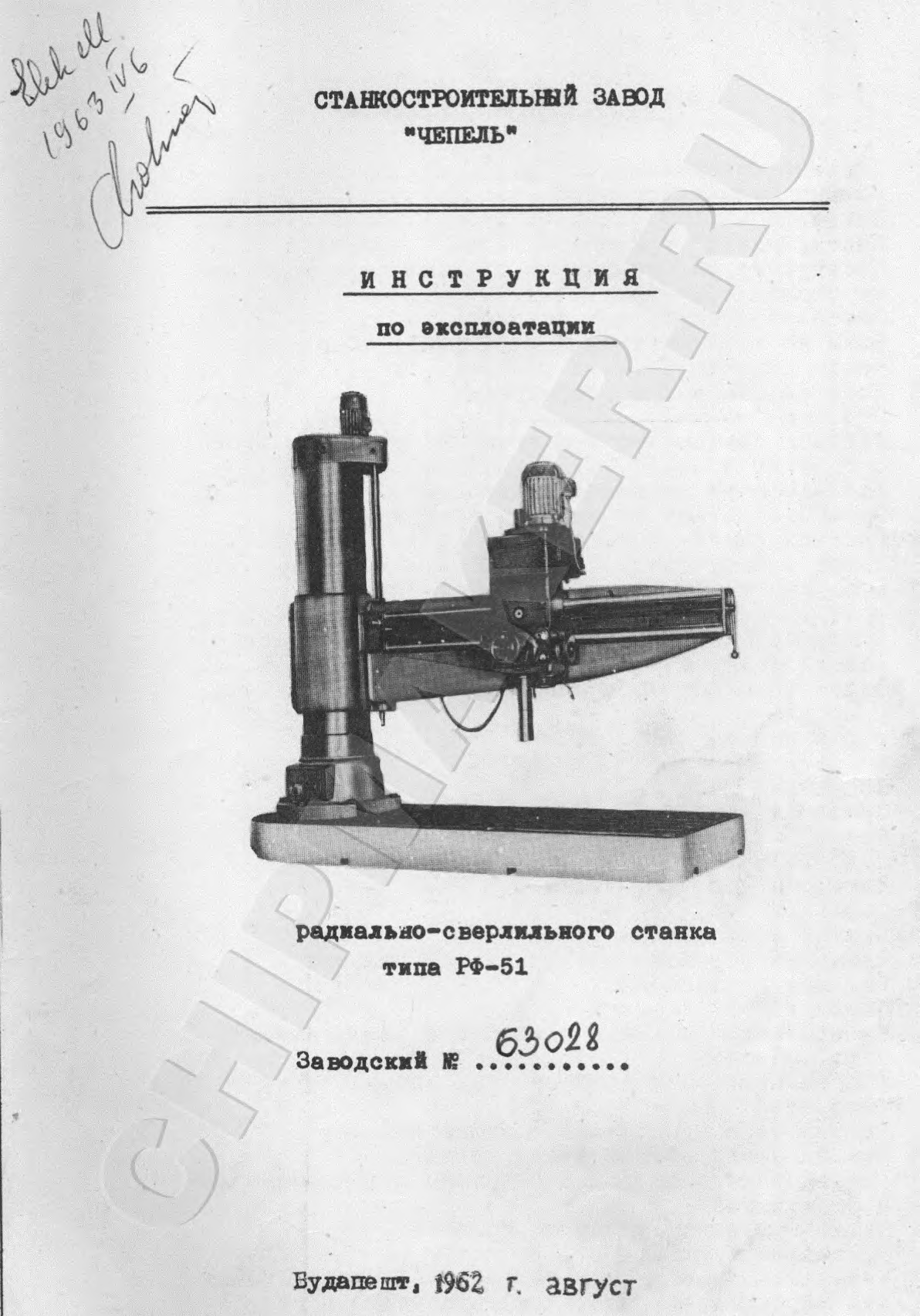

Общий вид сверлильного станка 2135

Фото вертикально сверлильного станка 2135

Фото вертикально сверлильного станка 2135

Фото вертикально сверлильного станка 2135

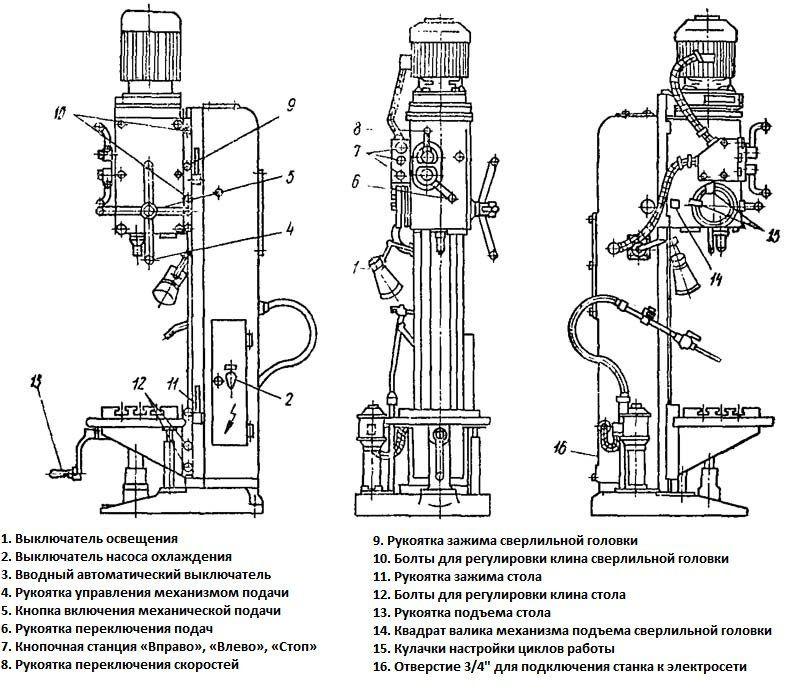

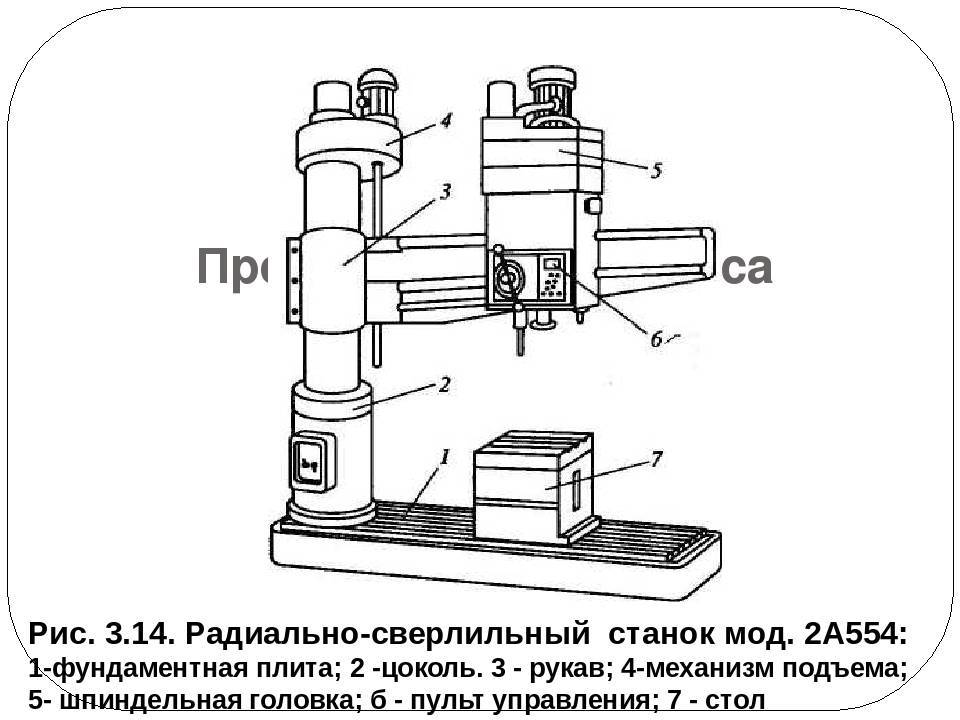

Расположение составных частей сверлильного станка 2135

Расположение составных частей сверлильного станка 2135

Принцип работы сверлильного станка 2135

Обрабатываемая деталь устанавливается на столе станка и закрепляется в машинных тисках или в специальных приспособлениях. Совмещение оси будущего отверстия с осью шпинделя осуществляется перемещением приспособления с обрабатываемой деталью на столе станка.

Режущий инструмент в зависимости от формы его хвостовика закрепляется в шпинделе станка при помощи патрона или переходных втулок. В соответствии с высотой обрабатываемой детали и длиной режущего инструмента производится установка стола и шпиндельной бабки.

Отверстия могут обрабатываться как ручным перемещением шпинделя, так и механической подачей.

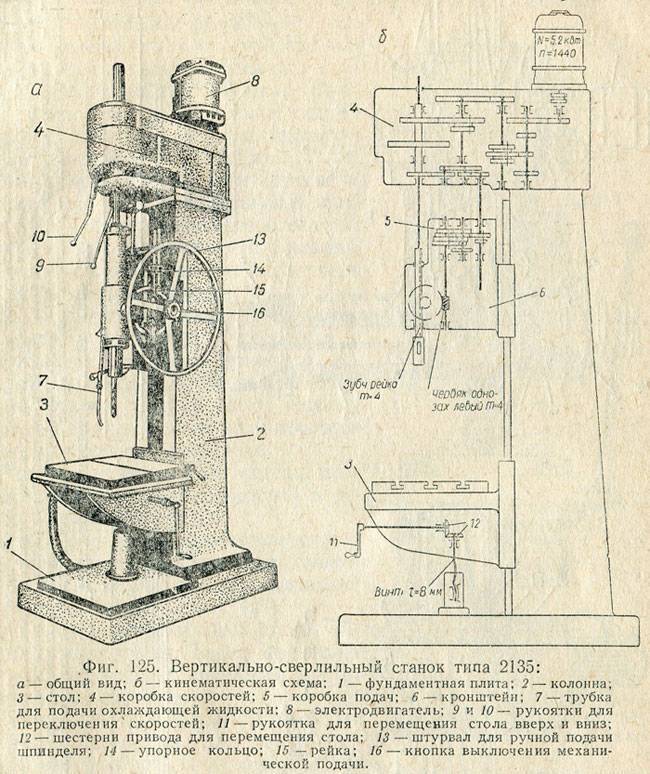

На чугунной плите 11 (рис. 20) установлена вертикальная колонна 10. К (верхней части этой колонны присоединена коробка скоростей 4 с индивидуальным электродвигателем 3. Последним валом коробки скоростей является шпиндель 2, вращающийся в гильзе 22. Опора вращения последней находится в шпиндельной бабке 21. Гильза 22 вместе со шпинделем 2 может перемещаться в осевом (направлении относительно неподвижной шпиндельной бабки (кронштейна) 21 вручную или механически при помощи привода подачи.

Цепь 1 одним концом присоединена к гильзе 22, другим — к грузу, расположенному внутри колонны 10 и уравновешивающему вес гильзы и шпинделя.

При настройке станка шпиндельную бабку можно перемещать по вертикальным направляющим 8 колонны вверх или вниз в пределах 200 мм, закрепляя болтами 12 в положении, наиболее удобном для выполнения данной работы. На тех же направляющих установлен стол 17. При настройке стол перемещают в вертикальном направлении и закрепляют в нужном положении рукояткой 9.

При настройке стол перемещают в вертикальном направлении и закрепляют в нужном положении рукояткой 9.

При обработке деталей значительной высоты их устанавливают на плиту 11, удалив стол 17 и подставку-гайку 14.

Шпиндель

Шпиндель сверлильного станка 2135

В шпинделе станка укрепляется режущий инструмент 19 (рис. 20).

Шестерни коробки скоростей имеют шлицевые отверстия, которыми они надеваются на верхний конец шпинделя, имеющий шлицы (рис. 21). Такое соединение позволяет передавать более значительные мощности, чем шпоночное. Размеры шлицевых отверстий зубчатых колес и шлицевого конца шпинделя подбирают так, что шпиндель может перемещаться в осевом направлении, не теряя связи с сидящими на нем и остающимися неподвижными в осевом направлении зубчатыми колесами.

Шпиндель 1 вращается в длинной гильзе 2 на радиальных шариковых подшипниках 7 и 12. В осевом направлении шпиндель и гильза должны перемещаться совместно: Это достигается тем, что в буртик 5 шпинделя упирается надетая на шпиндель шайба 6, верхний торец которой является опорой для внутренней обоймы радиального подшипника 7. Верхний торец обоймы через подкладку 8 соприкасается с упорным шариковым подшипником 9. Шайба 6, шариковые подшипники 7 и 9 и расположенная между ними подкладка 8 помещены в расточке, сделанной в нижнем конце гильзы 2.

Верхний торец обоймы через подкладку 8 соприкасается с упорным шариковым подшипником 9. Шайба 6, шариковые подшипники 7 и 9 и расположенная между ними подкладка 8 помещены в расточке, сделанной в нижнем конце гильзы 2.

В верхней расточке гильзы 2 установлены радиальный шариковый подшипник 12, шайба 13 и гайка 14. При вращении гайка через шайбу 13 и верхнюю обойму радиального подшипника 12 отжимает гильзу 2 вниз и тем самым устраняет осевой зазор в упорном подшипнике. Нужно отрегулировать положение гильзы 2 так, чтобы в осевом направлении она представляла одно целое со шпинделем, т. е. осевой зазор отсутствовал, но вращение шпинделя в гильзе происходило совершенно свободно.

Гильза имеет зубчатую рейку 10, благодаря которой она вместе со шпинделем может перемещаться в осевом направлении от реечного зубчатого колеса 39 привода подачи (см.рис. 22).

На верхний конец гильзы надет хомут 11 (рис. 21). К нему присоединяется цепь противовеса, уравновешивающего вес гильзы и шпинделя.

В нижнем конце шпинделя 1 имеется конусное отверстие 4 (конус Морзе 4), предназначенное для установки конического хвостовика режущего или вспомогательного инструмента. Удаление инструмента производится через проем 3 в шпинделе.

Главный привод

Кинематическая схема сверлильного станка 2135

1. Схема кинематическая сверлильного станка 2135. Смотреть в увеличенном масштабе

2. Схема кинематическая сверлильного станка 2135. Смотреть в увеличенном масштабе

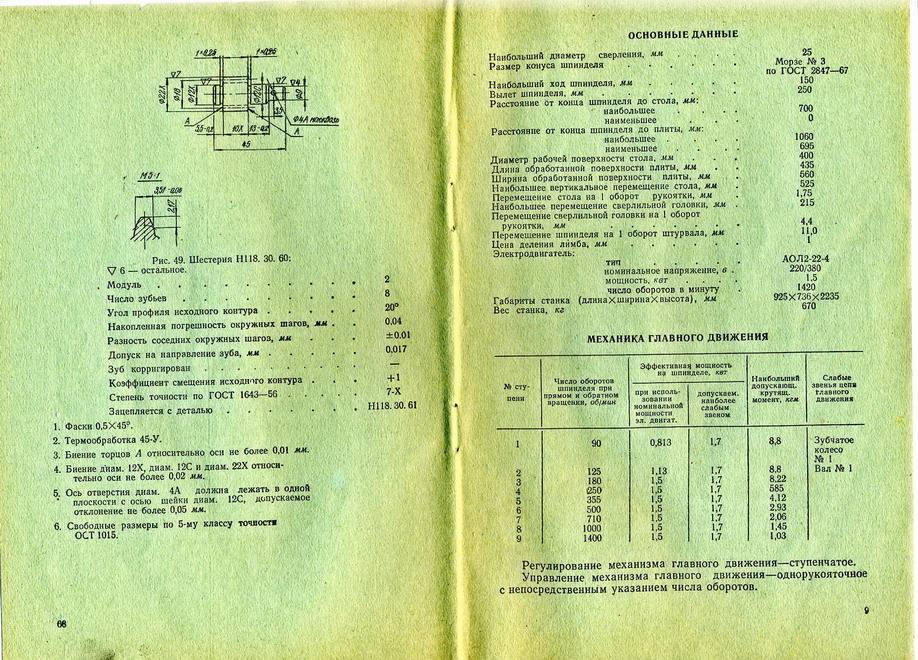

Главный привод (рис. 22). Назначение главного привода — передать шпинделю станка вращательное движение, источником которого является электродвигатель 2 мощностью 5,2 кВт и скоростью вращения 1440 об/мин. Электродвигатель через эластичную муфту сцепления 3 передает вращение валу с зубчатым колесом 5. Благодаря эластичной муфте точность установки оси двигателя относительно этого вала необязательна. Передача движения шпинделю 1 производится с помощью коробки скоростей 4 через зубчатые зацепления 5—6 и дальше — 9—10, 8—11 или 7—12 (в зависимости от положения трехвенцового колеса 10—11—12) и через зубчатые зацепления 13—14, 16—18 или 15—17 (в зависимости от положения двухвенцового колеса 15—16). Для переключения блочных колес служат рукоятки 23 (рис.20). Каждому рабочему положению блочных колес соответствует определенное фиксированное положение этих рукояток. Всего на этом станке можно получить шесть различных скоростей вращения шпинделя (три положения трехвенцового колеса, умноженные на два положения двухвенцового) 45, 75, 117, 186, 298, 466 об/мин.

Для переключения блочных колес служат рукоятки 23 (рис.20). Каждому рабочему положению блочных колес соответствует определенное фиксированное положение этих рукояток. Всего на этом станке можно получить шесть различных скоростей вращения шпинделя (три положения трехвенцового колеса, умноженные на два положения двухвенцового) 45, 75, 117, 186, 298, 466 об/мин.

Коробка скоростей сверлильного станка 2135

Коробка скоростей сверлильного станка 2135. Смотреть в увеличенном масштабе

Привод подачи

Механизм подачи сверлильного станка 2135

Механизм подачи сверлильного станка 2135. Смотреть в увеличенном масштабе

Коробка подач сверлильного станка 2135

Коробка подач сверлильного станка 2135. Смотреть в увеличенном масштабе

Механизм подачи шпинделя сверлильного станка 2135

Механизм подачи шпинделя станка 2135. Смотреть в увеличенном масштабе

Гильза 47 шпинделя получает осевое перемещение от зубчатого колеса 19, сидящего на шпинделе через зубчатые передачи 19—20, 21—23, 22—24, коробку подач, муфту 36, червячную передачу 37—38 и реечную передачу 39—40.

Коробка подач состоит из двухвенцового подвижного колеса 29—30 и двух четырехвенцовых колес с вытяжной шпонкой. При одном рабочем положении двухвенцового колеса 29—30 в зацеплении находятся зубчатые колеса 30—31, а при другом — 29—27. Зубчатые пары 28—35, 27—34, 26—33 и 25—32 находятся в постоянном зацеплении. Передача движения дальнейшим механизмам привода подачи производится от одной из этих пар в зависимости от того, против какого из колес 32, 33, 34 или 35 установлена вытяжная шпонка. Так как двухвенцовое колесо 29—30 имеет два рабочих положения, а вытяжная шпонка — четыре, то коробка подач дает возможность сообщить шпинделю 2X4 = 8 разных по величине подач: 0,1; 0,145, 0,195; 0,275; 0,4; 0,575; 0,788; 1,11 мм/об.

Предохранительное устройство привода подачи

Предохранительный механизм привода подач сверлильного станка 2135

Назначение муфты 36 (рис. 22) — предохранять механизм подачи от перегрузки. Для этого червяк 1 (рис. 23) сидит на своем валу свободно, а рассматриваемая муфта (на рис. 23 она обозначена цифрой 2) на том же валу на скользящей шпонке. Действием пружины 3 муфта прижимается к червяку и ее торцовые зубья входят в соответствующие впадины на торце ступицы червяка. Тем самым вращение муфты передается червяку, а от него и механизму подачи.

23 она обозначена цифрой 2) на том же валу на скользящей шпонке. Действием пружины 3 муфта прижимается к червяку и ее торцовые зубья входят в соответствующие впадины на торце ступицы червяка. Тем самым вращение муфты передается червяку, а от него и механизму подачи.

Так как зубья муфты имеют наклонные рабочие поверхности, то при передаче вращения возникает осевая сила, стремящаяся оттолкнуть муфту от червяка. Нормальное давление пружины превышает отталкивающую осевую силу, и муфта остается в сцеплении с червяком. Если же нагрузка на механизм подачи превысит допустимую, то отталкивающая сила становится большей, чем сила действия пружины, муфта и червяк разобщаются и осевое движение шпинделя прекращается.

Величину нагрузки, при которой прекращается подача шпинделя, можно регулировать, изменяя натяжение пружины 3 при помощи регулировочной гайки 4.

Включение и выключение механической подачи шпинделя

Механизм включения и выключения подач сверлильного станка 2135

Механизм включения и выключения подач сверлильного станка 2135. Смотреть в увеличенном масштабе

Смотреть в увеличенном масштабе

Связь между червячным колесом 38 (рис. 22) и его валом осуществляется при помощи специального устройства (рис. 24, а, б), позволяющего производить включение и выключение механической подачи.

На левом конце валика 10 расположена муфта 4, на которой закреплен штурвал 1. Муфта 4, штурвал 1 и валик 10 связаны штифтом 3, проходящим через торцовую прорезь валика. Прорезь имеет скосы (рис. 24, б), позволяющие поворачивать штурвал независимо от валика 10 на угол около 30°. Дальнейший поворот штурвала совершается вместе с валиком 10.

На правом торце муфты 4 нарезаны зубья с наклонными рабочими поверхностями, которые входят во впадины зубьев муфты 5, скрепленной с валиком 10 скользящей шпонкой. Рядом с ней, тоже на скользящей шпонке, расположен диск 6, несущий шесть пружинных храповых собачек, находящихся в зацеплении с зубьями левого торца двухстороннего свободно сидящего храпового диска 7. Рядом с последним на валике 10 свободно установлено червячное колесо 12 (на рис. 22 оно обозначено позицией 38), к левому торцу которого прикреплен храповой диск 8.

22 оно обозначено позицией 38), к левому торцу которого прикреплен храповой диск 8.

Пружина 13 отталкивает двухсторонний храповой диск 7 влево, поэтому сцепление между ним и диском 8 отсутствует, вращение червячного колеса 12 валику 10 не передается и механическая подача шпинделя выключена.

Поворотом штурвала 1 на угол 30° шротов часовой стрелки (валик 10 при этом остается неподвижным) выступы зубьев муфты 4 располагаются против выступов зубьев муфты 5, муфта передвигается вправо вместе с дисками 6 и 7; зубья правой стороны диска 7 входят в зацепление с зубьями диска 8, и вращение червячного колеса 12 сообщается валику 10, реечное колесо 11 перемещает гильзу 9 шпинделя, т. е. выключается механическая подача.

Для выключения механической подачи достаточно задержать вращение штурвала 1. Как только впадины зубьев муфты 5, продолжающей вращение вместе с валиком 10, окажутся против выступов зубьев муфты 4, пружина 13 отодвинет диски 6 и 7 влево, прекращая связь между дисками 7 и 5.

Это устройство позволяет перейти к ручной рабочей подаче шпинделя в любой момент работы без отключения механической подачи с тем условием, что величина ручной подачи (скорость перемещения шпинделя) больше механической. Для ручной подачи шпинделя штурвал 1 вращается против часовой стрелки, увлекая за собой валик 10 вместе с муфтой 5 и диском 6. При этом собачки проскакивают по зубьям диска 7.

Ручная подача шпинделя в обоих направлениях производится поворотом штурвала 1 после вдвигания кнопки 2 для обеспечения непосредственной связи между штурвалом и валиком 10.

Автоматическое выключение механической подачи

Муфта 4 (рис. 24, б) имеет зубчатый венец, находящийся в зацеплении с рейкой, нарезанной на стержне 15. Вращение муфты 4 вместе с валиком 10 заставляет стержень 15 опускаться вниз. На верхнем конце стержня закреплен хомутик 14. Как только он дойдет до торцовой плоскости шпиндельной бабки, вращение муфты 4 и штурвала 1 будет задержано и механическая подача выключится.

Стол станка

Стол 17 (см. рис. 20) станка служит для установки и закрепления обрабатываемой детали. Закрепление детали или приспособления производится болтами, для головок которых в столе образованы Т-образные пазы. Важно, чтобы рабочая поверхность стола была перпендикулярна оси вращения шпинделя — это обеспечивает правильное расположение обрабатываемой детали относительно оси режущего инструмента, необходимое для получения точно направленного отверстия. Вот почему нужно очень бережно относиться к столу, предохранять его от забоин и других повреждений.

Вертикальное перемещение стола позволяет устанавливать его на различном расстоянии от торца шпинделя в зависимости от высоты обрабатываемой детали. Для перемещения стола вверх или вниз надо ослабить зажимные рукоятки 9 (см. рис. 20) и поворотом ручки 46 (см. рис.22) через зубчатую коническую пару 42—45 привести во вращение ходовой винт 44. При вращении винт входит в подставку гайку 43 или выходит из нее и заставляет опускаться или подниматься по направляющим 41 скрепленный с ним стол. В нужном положении стол вновь закрепляется поворотом рукояток 9 (см. рис. 20).

В нужном положении стол вновь закрепляется поворотом рукояток 9 (см. рис. 20).

Система охлаждения

Система охлаждения сверлильного станка 2135

При выполнении сверлильных работ применяются охлаждающие и смазывающие жидкости.

Резервуар с жидкостью расположен в плите 4 (рис. 25). Отсюда жидкость через фильтр засасывает насос и по трубопроводам подает к месту обработки. Включение и выключение подачи жидкости, а также регулирование ее расхода, производится краном 1. Использованная жидкость стекает в желоб стола, а оттуда через фильтр 2 и трубопровод 3 направляется обратно в резервуар.

Читайте также: Заводы производители сверлильных станков в России

2135 станок вертикально-сверлильный универсальный. Видеоролик.

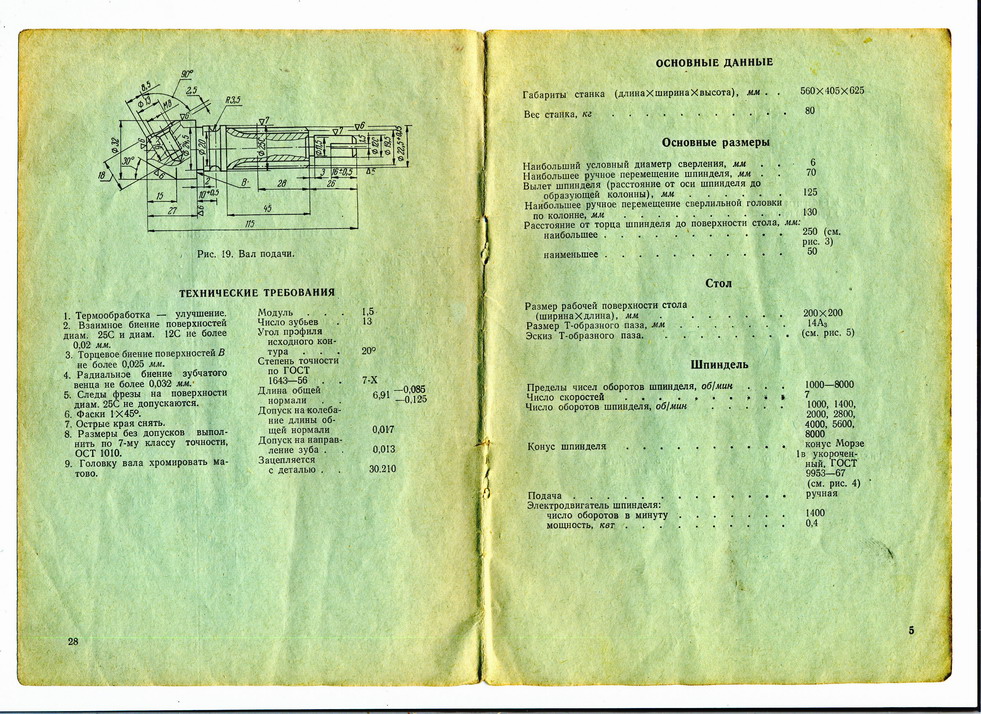

Основные технические характеристики станка 2135

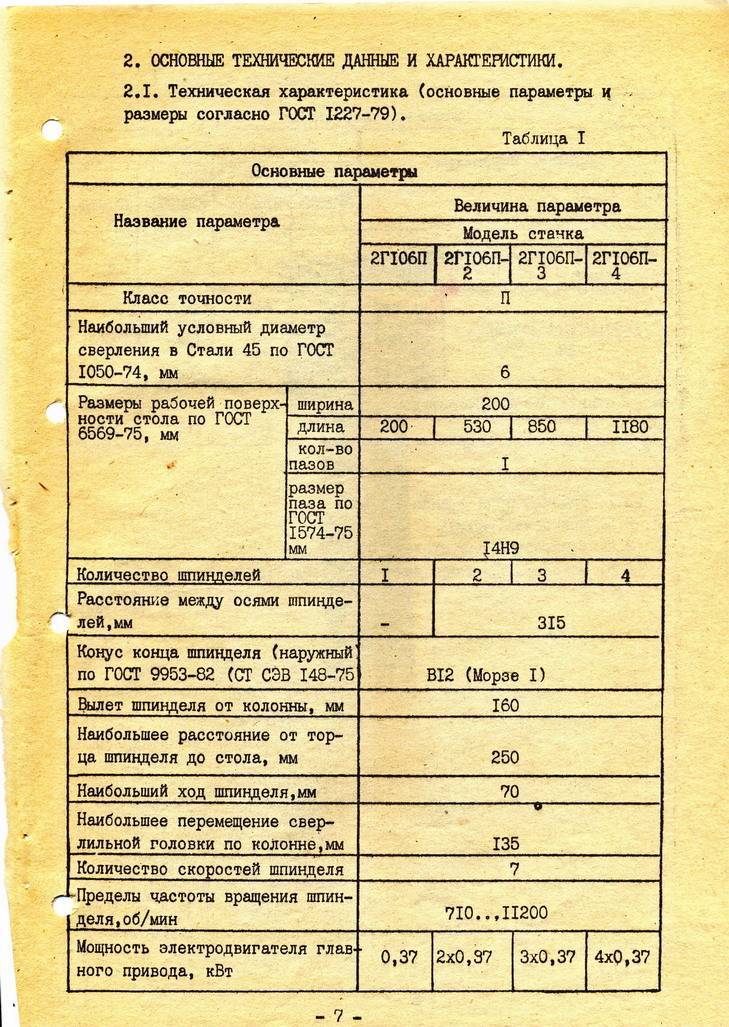

| Наименование параметра | 2135 | 2А135 | 2Н135 |

|---|---|---|---|

| Основные параметры станка | |||

| Наибольший диаметр сверления в стали 45 ГОСТ 1050-74, мм | 35 | 35 | 35 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 0. .715 .715 | 0..750 | 30..750 |

| Наименьшее и наибольшее расстояние от торца шпинделя до плиты, мм | 525..1065 | 705..1130 | 700..1120 |

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 290 | 300 | |

| Рабочий стол | |||

| Размеры рабочей поверхности стола, мм | 450 х 480 | 450 х 500 | 450 х 500 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 380 | 325 | 300 |

| Шпиндель | |||

| Наибольшее перемещение шпиндельной бабки, мм | 200 | 200 | 170 |

| Наибольшее перемещение (ход) шпинделя, мм | 340 | 225 | 250 |

| Частота вращения шпинделя, об/мин | 53, 84, 131, 200, 320, 500 | 68. .1100 .1100 | 31,5..1400 |

| Количество скоростей шпинделя | 6 | 9 | 12 |

| Наибольший допустимый крутящий момент, кг*м | 400 | ||

| Конус шпинделя | Морзе 4 | Морзе 4 | Морзе 4 |

| Механика станка | |||

| Число ступеней рабочих подач | 8 | 11 | 9 |

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм | 0,1..1,11 | 0,1..1,6 | 0,1..1,6 |

| Наибольшее усилие подачи, кН | 16 | 15 | |

| Динамическое торможение шпинделя | Есть | Есть | |

| Электрооборудование и привод станка | |||

| Электродвигатель привода главного движения, кВт (об/мин) | 4,5 (1440) | 4,5 | 4,0 |

| Электронасос охлаждающей жидкости Тип | П22А х 0,1 | Х14-22М | Х14-22М |

| Габариты и масса станка | |||

| Габариты станка (длина х ширина х высота), мм | 1210 х 930 х 2735 | 1240 х 810 х 2500 | 2535 х 825 х 1030 |

| Масса станка, кг | 1550 | 1300 | 1200 |

- Тепинкичиев В.

К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

Список литературы:

Связанные ссылки. Дополнительная информация

МН18н станок вертикально-сверлильный специальный. Паспорт, схемы, характеристики, описание

Сведения о производителе вертикально-сверлильного станка МН18н

Производителем вертикально-сверлильного станка МН18н является Молодечненский станкостроительный завод МСЗ, основанный в 1947 году.

С января 1958 года завод стал именоваться Молодечненским станкостроительным заводом, получив задание специализироваться на выпуске сверлильных станков. Начиная с 1961 года, завод начал серийно выпускать двухшпиндельные, трехшпиндельные, а затем и универсальные вертикально-сверлильные станки

Начиная с 1961 года, завод начал серийно выпускать двухшпиндельные, трехшпиндельные, а затем и универсальные вертикально-сверлильные станки

Станкостроительный завод в достаточно непростых условиях старается сохранить основную специализацию. По результатам работы за 2004 год станочная продукция составила – 42% в общем объеме выпуска продукции.

Станки, выпускаемые Молодечненским станкостроительным заводом

- 2А106П станок сверлильный настольный повышенной точности Ø 6

- 2Н106П станок сверлильный настольный повышенной точности Ø 6

- 2Н118 станок сверлильный вертикальный Ø 18

- 2Н118-1 станок сверлильный вертикальный Ø 18

- 2Н125Л станок сверлильный вертикальный с поворотным столом Ø 25

- 2С108П станок сверлильный настольный повышенной точности Ø 8

- 2054м станок резьбонарезной полуавтомат для нарезки резьбы метчиками М8

- 2056 станок резьбонарезной полуавтомат для нарезки резьбы метчиками М18

- МН18н станок сверлильный вертикальный специальный Ø 18

- МН25Л станок сверлильный вертикальный с поворотным столом Ø 25

МН18н станок вертикально-сверлильный одношпиндельный специальный.

Назначение и область применения

Назначение и область примененияВертикальный сверлильный станок модели МН18н с условным диаметром сверления 18 мм предназначен для выполнения следующих операций: сверления, рассверливания, нарезания резьбы и подрезки торцов ножами.

Сверлильный станок МН18н предназначен для работы в основных производственных цехах, а также в условиях единичного и мелкосерийного производства в инструментальных, экспериментальных, ремонтно-механических и инструментальных цехах с индивидуальным и мелкосерийным выпуском продукции.

Станок МН18н отнесенный к условному диаметру сверления 18 мм станок допускает обработку деталей с усилием подачи до 560 кг и крутящим моментом до 880 кГ-см.

Принцип работы и особенности конструкции станка

Станок МН18н относится к конструктивной гамме вертикально-сверлильных станков средних размеров (2Н118, 2Н125, 2Н125Л, 2Н135, 2Н150, 2Г175) с условным диаметром сверления соответственно 18, 25, 35, 50 и 75 мм. По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

По сравнению с ранее выпускавшимися станками (с индексом А) станки новой гаммы имеют более удобное расположение рукояток управления коробками скоростей и подач, лучший внешний вид, более простую технологию сборки и механической обработки ряда ответственных деталей, более совершенную систему смазки. Агрегатная компоновка и возможность автоматизации цикла обеспечивают создание на их базе специальных станков.

На фундаментной плите смонтирована колонна коробчатой формы. В ее верхней части размещена шпиндельная головка, несущая электродвигатель и шпиндель с инструментом. На вертикальных направляющих колонны установлена шпиндельная бабка, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и с помощью штурвала вручную. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол. Его можно устанавливать на различной высоте, в зависимости от размеров обрабатываемых деталей.

Основные технические характеристики сверлильного настольного станка МН18н

Изготовитель – Молодечненский станкостроительный завод МСЗ.

Основные размеры станка соответствуют – ТУ2.024-5244-82ь, ГОСТ 12.2.009-80, ГОСТ 7599-82.

- Максимальный диаметр сверления: Ø 18 мм

- Наибольшая глубина сверления: 300 мм

- Наибольшая высота обрабатываемой детали, установленной на рабочем столе: 500 мм

- Пределы чисел оборотов шпинделя в минуту – (9 ступеней) 180..2800 об/мин

- Конец шпинделя – Морзе 3АТ6

- Мощность электродвигателя: 1,5 кВт

- Масса станка: 600 кг

Модификации сверлильного станка 2Н118

2А118 – Ø 18 вертикально-сверлильный станок универсальный, одношпиндельный – предш. модель

2Н118 – Ø 18 вертикально-сверлильный станок – базовая модель

2Н118-1 – Ø 18 вертикально-сверлильный станок, имеет электромеханический механизм подъема – опускания стола

2Н118К – Ø 18 вертикально-сверлильный станок – координатный

2Н118Ф2 – Ø 18 вертикально-сверлильный станок с ЧПУ

МН18Н – Ø 18 – вертикально-сверлильный специальный станок ТУ2. 024-5244-82ь, ГОСТ 12.2.009-80, ГОСТ 7599-82

024-5244-82ь, ГОСТ 12.2.009-80, ГОСТ 7599-82

МН18-43 – Ø 18 – вертикально-сверлильный специальный станок

МН18-47 – Ø 18 – вертикально-сверлильный специальный станок

МН18-52 – Ø 18 – вертикально-сверлильный специальный станок

Габарит рабочего пространства сверлильного станка МН18н

Габарит рабочего пространства сверлильного станка МН18н

Фото вертикально-сверлильного станка МН18н

Фото вертикально-сверлильного станка МН18н

Фото вертикально-сверлильного станка МН18н

Фото вертикально-сверлильного станка МН18н. Управление подачей и шпинделем

Органы управления сверлильным станком МН18н”

Органы управления сверлильным станком МН18н

Органы управления сверлильным станком МН18н. Скачать в увеличенном масштабе

Спецификация органов управления сверлильным станком МН18н

- 1. Колонна, плита, стол – 2Н118.10.000

- 2.

Охлаждение – 2Н118.80.000

Охлаждение – 2Н118.80.000 - 3. Шпиндель – 2Н118.50.000

- 4. Сверлильная головка – 2Н118.40.000

- 5. Коробка подач – 2Н118.30.000

- 6. Коробка скоростей – 2Н118.20.000

- 7. Привод – 2Н118.1.26.000

- 8. Электрооборудование – 2Н118.1.92А.000

- 9. Сигнальная лампа “Станок включен”

- 10. Кнопка «Стоп»

- 12. Выключатель насоса охлаждения

- 14. Кнопка включения «Влево» (левого врещения шпинделя)

- 15. Рукоятка переключения подач

- 17. Кулачок для настройки глубины нарезаемой резьбы

- 18. Рычаг отключения механической подачи при достижении заданной глубины обработки

- 19. Кулачок для настройки глубины обработки

- 20. Выключатель освещения

- 22. Вводный автоматический выключатель

- 28,29. Болты для регулировки клина стола

- 31. Рукоятка переключения скоростей

- 32. Кнопка включения «Вправо» (правого врещения шпинделя)

- 36.

Штурвал управления механизмом подач

Штурвал управления механизмом подач - 37. Лимб для отсчета глубины обработки

- 38. Кнопка включения механической подачи

Кинематическая схема сверлильного станка МН18н

Кинематическая схема сверлильного станка МН18н

Кинематическая схема сверлильного станка МН18н. Скачать в увеличенном масштабе

Схема установки подшипников на сверлильном станке МН18н

Схема установки подшипников на сверлильном станке МН18н. Скачать в увеличенном масштабе

Кинематическая схема вертикально-сверлильного станка МН18н. Частота вращения шпинделя изменяется с помощью коробки скоростей. Приемный вал I вращается от электродвигателя 38 через передачу 1—2. Движение валу II сообщает одна из трех пар зубчатых колес 3 — 4, 5 — 6 и 7 — 8. Дальнейшее вращение передается одной из кинематических цепей 9 — 10, 8 — 11 или 12 — 13 Конечный вал III коробки скоростей представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю IV. В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

В итоге шпиндель имеет девять различных значений частот вращения в пределах 177 — 2840 об/мин. Реверсирование шпинделя, необходимое при резьбонарезных работах, осуществляется реверсированием электродвигателя.

Рабочая программа шпинделя осуществляется с помощью реечной передачи. Реечное колесо 29 находится в зацеплении с рейкой пиноли 30. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Станок имеет шесть различных подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 14 — 15 и коробку подач. Вращение валу VI сообщает одна из трех передач 16 — 17, 18 — 19, 20 — 21 и далее валу VII одна из двух передач 22 — 23 или 21—24. Зубчатая передача 25 — 26 и червячная пара 27 — 28 сообщают вращение реечному колесу 29.

Коробка скоростей и подач, шпиндель и механизм подач смонтированы внутри сверлильной головки, которая может перемещаться вдоль колонны при вращении соответствующей рукоятки через червячную 31—32 и реечную 33—34 пары. Вертикальное перемещение стола производится также вручную поворотом рукояти через коническую 36 — 35 и винтовую 37 пары.

Описание конструкции основных узлов сверлильного станка МН18н

Коробка скоростей

Коробка скоростей сверлильного станка МН18н

Коробка скоростей сверлильного станка МН18н. Скачать в увеличенном масштабе

Коробка скоростей предназначена для приведения шпинделя станка во вращение, а также для изменения частоты его вращения (рис. 7.5). Коробка скоростей посредством двух шестерен 3 и 7 сообщает шпинделю девять различных интервалов частоты вращения. Опоры валов коробки скоростей размещаются в двух плитах: верхней 5 и нижней 8. которые стянуты между собой тремя стяжками 4. Механизмы коробки скоростей приводятся во вращение от вертикально расположенного электродвигателя через зубчатую передачу 6. Последний вал коробки скоростей 2 представляет собой полую гильзу, шлицевое отверстие которой передает вращение шпинделю. На этой же гильзе крепится шестерня 1 привода на подачу. Переключение шестерен коробки скоростей осуществляется от одной рукоятки, которая имеет три положения по окружности и три положения вдоль оси.

Коробка подач

Коробка подач сверлильного станка МН18н

Коробка подач сверлильного станка МН18н. Скачать в увеличенном масштабе

Коробка подач представляет собой трехваловый механизм, смонтированный в отдельном литом корпусе (рис. 7.6). Шесть подач обеспечивают шестерни 5 и 10.

Привод подач осуществляется от шестерни, сидящей на гильзе шпинделя, через шестерню 6. Третий вал коробки подач 9 представляет собой полую гильзу, внутри которой проходит вал 8. Этот вал через муфту 7 передает вращение на червяк механизма подач через шестерню 1. Муфта 7 служит для включения механической подачи при достижении заданной глубины обработки. В этом случае кулачок на лимбе через горизонтальный валик перемещает вертикально вверх штангу и, преодолевая сопротивление пружины, отключает муфту. Вал 4 через штифт 3 приводит во вращение шестеренчатый насос для смазки.

Шестерни коробки подач переключаются одной рукояткой, которая имеет два положения по оси и три положения по окружности. Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Рукоятка располагается на лицевой поверхности сверлильной головки. Конструкции механизмов переключения подач и скоростей идентичны.

Механизмы коробки подач смазываются от шестеренчатого насоса 2, который также осуществляет смазку всех других механизмов. Механизмы коробки подач собирают отдельно и полностью собранный узел монтируют в сверлильную головку.

Сверлильная головка

Сверлильная головка станка МН18н

Сверлильная головка станка МН18н. Скачать в увеличенном масштабе

Сверлильная головка (рис. 7.7) состоит из чугунной отливки коробчатого сечения, в которой смонтированы все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач. Первые три узла собираются отдельно и только крепятся к сверлильной головке.

Механизм подач, состоящий из червячной передачи, горизонтального вала 3, лимба 7 со связанными с ним деталями, рукоятки 10, кулачковой 14 и обгонной 16 муфт, является составной частью узла сверлильной головки.

Механизм подач приводится в движение от коробки подач через пару шестерен и предназначен для выполнения следующих функций:

- ручной подвод инструмента к заготовке;

- включение рабочей подачи;

- ручное опережение подачи;

- выключение рабочей подачи;

- ручной отвод шпинделя вверх;

- ручная подача используется обычно при нарезании резьбы.

Принцип работы механизма подач заключается в следующем: при вращении рукоятки 10 на себя поворачивается кулачковая муфта 14, которая через обгонную муфту 16 вращает вал 3. Происходит ручной подвод шпинделя.

Когда инструмент подойдет к заготовке, на валу 3 возрастет крутящий момент, который не может быть передан зубцами кулачковой муфты, и ступица перемещается влево вдоль вала до тех пор, пока торцы кулачковой муфты 14 и обгонной муфты 16 станут друг против друга.

В этот период кулачковая муфта 14 поворачивается свободно относительно вала на 20°, поворот ограничивают пазом на муфте и штифтом 12.

На ступице обгонной муфты 16 сидит двусторонний храповой диск 1, связанный с ней собачками 9. При смещении ступицы зубцы диска 1 входят в зацепление с зубцами второго диска 8, прикрепленного к червячному колесу 2.

Таким образом, вращение от червяка передается реечной шестерне и происходит механическая подача. При дальнейшем вращении рукоятки при включенной подаче собачки 9, сидящие в ступице обгонной муфты 16, проскакивают по зубцам внутренней стороны диска 1 и таким образом производится ручное опережение механической подачи.

Для ручного выключения подачи рукоятку поворачивают от себя на 20° относительно горизонтального вала 3, и зуб муфты 14 встает против впадины храпового диска 1.

Ступица под действием осевой силы, возникающей благодаря наклону зубцов дисков 1 и 8, специальной пружины 15 смещается вправо и расцепляет диски — механическая подача прекращается.

Для осуществления ручной подачи с помощью рукоятки необходимо выключить штурвалом механическую подачу, а затем колпачок 11 переместить вдоль оси горизонтального вала вправо. При этом штифт 13 передает крутящий момент непосредственно от кулачковой муфты 14 на вал 3.

На левой стенке сверлильной головки смонтирован лимб 7, который во время подачи шпинделя приводится во вращение через пару шестерен 4 и 6. Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачков.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой заготовкой и левой рукой с помощью штырьков 5 устанавливают лимб в нулевое положение. Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Глубину обработки отсчитывают по шкале на цилиндрической поверхности лимба.

Шпиндель станка

Шпиндель сверлильного станка МН18н

Шпиндель станка (рис. 7.8) смонтирован в двух шариковых подшипниках 7 и 4. Осевое усилие подачи воспринимается упорным подшипником 6. Подшипники расположены в гильзе шпинделя 5, которая с помощью реечной передачи имеет возможность перемещаться вдоль оси. Подшипники шпинделя регулируются гайкой 3, расположенной над верхней опорой шпинделя.

Смазка подшипников шпинделя производится фитилем из полости гильзы 2. На конец шпинделя свободно посажено кольцо 8, в торец которого входит штифт 9. Для предохранения от выпадения служит специальный колпачок 1.

При смене инструмента необходимо резким движением рукоятки механизма подачи послать шпиндель в верхнее положение, при этом свободно посаженное кольцо 8 упрется в корпус головки, а штифт 9, ударяясь о верхний торец инструмента, выбьет его.

Подшипники шпинделя сверлильного станка МН18н

Шпиндель станка МН18н смонтирован на 3-х подшипниках:

- 7.

Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм - 6. Подшипник № 8205 ГОСТ 6874-54 шариковый упорный, класс точности П(6), 25х47х15

- 4. Верхний подшипник № 7000105 ГОСТ8338-75 шариковый радиальный однорядный подшипник открытого типа, класс точности В(5), 25х47х8

Современные обозначения класса точности подшипников

Настройка и наладка сверлильного станка МН18н

Наладка станка на обычную работу заключается в установке стола и сверлильной головки в необходимые для работы положения, зажиме их на колонне и установке необходимых чисел оборотов и подач шпинделя.

Кроме обычной работы с механической подачей на станке можно работать со следующими циклами:

- с ручной подачей шпинделя;

- с выключением подачи на заданной глубине;

- с автоматическим реверсированием шпинделя на заданной глубине при нарезке резьбы.

Наладка станка на работу с ручной подачей

Для включения ручной подачи колпачок с наладкой, расположенной в центре крестового штурвала, следует нажать от себя до отказа.

Наладка станка на работу с выключением подачи на заданной глубине

Для наладки станка на работу с выключением подачи на заданной глубине необходимо:

- установить инструмент в шпинделе, а деталь — на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки с учетом конуса инструмента;

- кулачок с буквой «П» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя и подачи начнется обработка детали; по достижении нужной глубины подача прекращается, но шпиндель будет продолжать вращаться.

Наладка станка на автоматическое нарезание резьбы

Для наладки станка на нарезание резьбы с реверсом шпинделя на определенной глубине необходимо:

- установить патрон с метчиком в шпинделе, деталь на столе станка;

- опустить шпиндель до упора инструмента в деталь;

- лимб на сверлильной головке установить так, чтобы против указателя находилась цифра, соответствующая глубине обработки;

- кулачок с буквой «Р» закрепить так, чтобы его правый торец совпадал с соответствующей риской на лимбе.

После включения вращения шпинделя метчик вручную вводится в отверстие, через 2—3 оборота надобность в ручной подаче отпадает; после достижения заданной глубины шпиндель автоматически реверсируется и метчик выходит из отверстия.

Для того чтобы шпиндель снова принял правое вращение, необходимо нажать кнопку управления «Вправо».

Регулировка станка

После установки станка на фундаменте, смазки его механизмов и подключения к электрической сети не требуется никаких дополнительных регулировок. Однако в процессе эксплуатации первоначальная (заводская) регулировка может нарушаться и потребуется дополнительная регулировка некоторых механизмов станка.

- Предохранительная муфта механизма подач должна быть от регулирована на осевое усилие на шпинделе на 10% больше допускаемого. Для регулировки этой муфты необходимо снять крышку на правой стороне сверлильной головки и при помощи гайки на вертикальном валу уменьшить или увеличить натяжение пружины. Регулировку муфты нужно производить по динамометру.

- Регулировка направляющих стола производится винтами на правой боковой стороне поверхности направляющих стола. Зажим стола производится рукояткой, расположенной на правой стороне.

- Регулировка направляющих сверлильной головки производится винтами на правой боковой поверхности направляющих. Зажим сверлильной головки производится рукояткой, расположенной на правой стороне.

Электрооборудование и электрическая схема сверлильного станка МН18н

Электрическая схема сверлильного станка МН18н

Электрическая схема сверлильного станка МН18н. Скачать в увеличенном масштабе

Электрооборудование станка содержит:

- электродвигатель вращения шпинделя 1М;

- электронасос охлаждения 2М;

- аппаратуру пуска и автоматики;

- селеновый выпрямитель СВ;

- местное освещение.

Управление сверлильным станком МН18н

На станке установлены следующие органы управления:

- кнопки управления — «Влево», «Вправо» и «Стоп»;

- вводный автомат;

- ручной пускатель для включения насоса охлаждения с кнопками «Пуск», «Стоп».

Торможение шпинделя станка МН18н

На станке применена схема динамического торможения с подачей постоянного тока в три фазы обмотки статора через контакты тормозного пускателя Кз от селенового выпрямителя СВ, который питается от понижающего трансформатора ТБС2-01. Одновременно с подачей постоянного тока при торможении закорачивается обмотка статора в двух фазах для лучшей эффективности торможения. Торможение происходит только при, нажатой кнопке ЗКУ или 2ВК.

Работа электросхемы станка МН18н

Нажатием кнопки 1КУ «Вправо» включается пускатель К1 который самоблокируется блок-контактами 6—7, а контактами 4— 16 включает промежуточное реле РП, которое Своими контактами 4-16 станет на самопитание, а контактами 14—9 подготавливает включение пускателя К2, если по ходу работы на станке предусмотрен реверс вращения шпинделя от нажатия 1ВК.

Нажатием кнопки 2КУ «Влево» включается пускатель К2, который самоблокируется блок-контактами 4—9.

При любом вращении шпинделя вправо, влево, нажимая на кнопку «Стоп», производится торможение, при этом отключается K1 и РП, если было вращение вправо, или К2, если вращение было влево. Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Через контакты 13, 17, 18 включится пускатель торможения Кз, который подает постоянный ток в обмотку статора электродвигателя, и двигатель затормозится.

Защита

Электродвигатель от перегрузок и коротких замыканий защищается автоматическим выключателем АСТ-3. Нулевая защита осуществляется катушкой магнитных пускателей.

Станок должен быть заземлен согласно существующим правилам и нормам.

Читайте также: Заводы производители сверлильных станков в России

МН18н станок вертикально-сверлильный одношпиндельный специальный. Видеоролик.

Технические характеристики станка МН18н

| Наименование параметра | МН18Н | МН18-47 | 2Н118 | 2Б118 |

|---|---|---|---|---|

| Основные параметры станка | ||||

Наибольший условный диаметр сверления в стали σ = 50. .60 кг*мм2, мм .60 кг*мм2, мм | 18 | 18 | 18 | 18 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола, мм | 150..650 | 150..650 | 0…650 | 50..650 |

| Наименьшее и наибольшее расстояние от торца шпинделя до фундаментной плиты, мм | 800..1150 | |||

| Расстояние от оси вертикального шпинделя до направляющих стойки (вылет), мм | 200 | 200 | 200 | 200 |

| Рабочий стол | ||||

| Размеры рабочей поверхности стола (длина х ширина), мм | 320 х 360 | 320 х 360 | 320 х 360 | 320 х 400 |

| Число Т-образных пазов Размеры Т-образных пазов | 3 | 3 | 3 | |

| Наибольшее вертикальное перемещение стола (ось Z), мм | 350 | 350 | 350 | 350 |

| Перемещение стола на один оборот рукоятки, мм | 2,4 | |||

| Наибольшая масса детали, устанавливаемой на столе, кг | 100 | 100 | ||

| Шпиндель | ||||

| Наибольшее перемещение шпиндельной головки по колонне, мм | – | – | 300 | 100 |

| Наибольшее осевое перемещение шпинделя (гильзы шпинделя), мм | 150 | 150 | 150 | 150 |

| Перемещение шпиндельной головки на один оборот маховичка, мм | – | – | 4,4 | |

| Перемещение шпинделя на одно деление лимба, мм | 1 | |||

| Перемещение шпинделя на один оборот маховичка-рукоятки, мм | 110 | |||

| Частота вращения шпинделя, об/мин (количество скоростей) | 180. .2800 (9) .2800 (9) | 180..2800 (9) | 180..2800 (9) | 208..2040 (6) |

| Наибольший допустимый крутящий момент, Н.м | 88 | 88 | 88 | 88 |

| Конус шпинделя | Морзе 3АТ6 | Морзе 3АТ6 | Морзе 2 | Морзе 2 |

| Механика станка | ||||

| Пределы вертикальных рабочих подач на один оборот шпинделя, мм (число подач) | 0,1..0,56 (6) | 0,1..0,56 (6) | 0,1..0,56 (6) | 0,1..0,4 (4) |

| Наибольшая допустимая сила подачи, Н | 5600 | 5600 | 5600 | 5500 |

| Торможение шпинделя | есть | есть | есть | |

| Привод | ||||

| Электродвигатель привода главного движения Тип | 4АИР80, В4У3 | 4АИР80, В4У3 | АОЛ2-22-4С2 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 1,5 (1500) | 1,5 (1500) | 1,5 (1420) | 1,7 (2850) |

| Электродвигатель привода подъема стола, кВт (об/мин) | – | – | – | – |

| Электронасос охлаждающей жидкости | 0,9 (3000) | 0,9 (3000) | 0,12 (3000) | 0,12 (3000) |

| Электронасос охлаждающей жидкости Тип | ГАМ-25 | ГАМ-25 | ПА-22 | ПА-22 |

| Габарит и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 730 х 648 х 1980 | 730 х 648 х 1980 | 870 х 590 х 2080 | 727 х 625 х 1960 |

| Масса станка, кг | 600 | 600 | 450 | 450 |

- Станок специальный вертикально-сверлильный.

Модель МН18н. Руководство по эксплуатации МН18н.00.000 РЭ, 1990

Модель МН18н. Руководство по эксплуатации МН18н.00.000 РЭ, 1990 - Барун В.А. Работа на сверлильных станках,1963

- Винников И.З., Френкель М.И. Сверловщик, 1971

- Винников И.З. Сверлильные станки и работа на них, 1988

- Лоскутов B.В Сверлильные и расточные станки, 1981

- Панов Ф.С. Работа на станках с ЧПУ, 1984

- Попов В.М., Гладилина И.И. Сверловщик, 1958

- Сысоев В.И. Справочник молодого сверловщика,1962

- Тепинкичиев В.К. Металлорежущие станки, 1973

Список литературы:

Связанные ссылки. Дополнительная информация

Обзор сертификации оператора буровой установки Обзор сертификации Целевая группа оператора буровой установки NCCCO, разработавшая эту программу сертификации, состояла из экспертов из всех аспектов отрасли — операторов, пользователей, инструкторов, инспекторов по технике безопасности, производителей, — которые вместе представляют многие тысячи часов связанного опыта. Эти добровольцы безвозмездно посвятили свое время и знания основной цели повышения безопасности всех, чья работа связана с их контактом с установками для бурения фундаментов и установками для бурения с анкерными/микросваями.

Эти добровольцы безвозмездно посвятили свое время и знания основной цели повышения безопасности всех, чья работа связана с их контактом с установками для бурения фундаментов и установками для бурения с анкерными/микросваями.

КАК ПОЛУЧИТЬ СЕРТИФИКАТ CCO

Посетите страницу How to Test , чтобы получить инструкции по подаче заявления и сдаче письменных и практических экзаменов CCO; посетите раздел “Как пройти повторную сертификацию “, чтобы получить инструкции по повторной сертификации.

Полные инструкции и заявки на экзамен также содержатся в Справочнике кандидата для каждой программы.

СООТВЕТСТВИЕ ПРАВАМ

Чтобы иметь право на сертификацию, вы должны:

- Быть не моложе 18 лет

- Соблюдайте Политику NCCCO в отношении злоупотребления психоактивными веществами

- Сдать письменный экзамен

- Сдать практический экзамен

- Соблюдать Кодекс этики NCCCO

CCO ПИСЬМЕННЫЕ ЭКЗАМЕНЫ

Вы должны сдать как письменный экзамен, так и практический экзамен, чтобы получить сертификат сроком на пять лет. Кандидаты, соответствующие квалификационным требованиям, могут сначала сдать либо письменные экзамены, либо практические экзамены.

Кандидаты, соответствующие квалификационным требованиям, могут сначала сдать либо письменные экзамены, либо практические экзамены.

Письменные экзамены можно сдавать как бумажные/карандашные тесты (PPT) или компьютерные тесты (CBT), как описано в разделе «Как сдавать тест».

Письменные экзамены для оператора буровой установки состоят из основного экзамена по эксплуатации буровой установки и до двух специальных экзаменов на буровой установке. Сертификация требует компетентности как в основных, так и в одной или обеих специальностях.

Базовый экзамен состоит из 90 вопросов с несколькими вариантами ответов. Кандидатам дается 90 минут на сдачу экзамена. Каждый экзамен по специальности состоит из 45 вопросов с несколькими вариантами ответов; Кандидатам дается 45 минут на сдачу каждого экзамена по специальности.

Все кандидаты должны сдать основной экзамен, независимо от специальности (специальностей), по которой они хотят получить сертификат. Специальные экзамены:

- Буровая установка для фундамента (FDR)

- Анкерная/микросвая буровая установка (AMP)

ПРАКТИЧЕСКИЙ ЭКЗАМЕН CCO

Практический экзамен оператора буровой установки демонстрирует навыки работы на буровой установке и доступен для двух типов буровых установок:

- Базовая буровая установка (FDR)

- Анкерная/микросвая буровая установка (AMP)

Кандидат должен сдать письменные экзамены (основной + специальность), а также практический экзамен, соответствующий письменной специальности, выбранной для получения сертификата на пятилетний период.

Кандидаты могут сдать практический экзамен по одному или обоим типам буровых установок при условии, что они сдали/сдадут письменный экзамен для получения соответствующей квалификации в течение 12 месяцев.

Практические экзамены включают задания, предназначенные для оценки конкретных навыков работы, необходимых для каждого типа операций на буровой установке. Проверяемые навыки оператора фундаментной буровой установки включают в себя: осмотр оборудования, протоколы безопасности на площадке, определение оперативных средств управления, подъем и укладку трубы, позиционирование инструмента, бурение и безопасное отключение/закрепление. Проверяемые навыки оператора якорной/микросвайной буровой установки включают в себя: осмотр оборудования, движение вперед и назад, вертикальное соединение буровой штанги, наклонную и вертикальную установку буровой штанги, а также безопасное отключение/закрепление.

Плата за практический экзамен Оператора буровой установки:

- Базовая буровая установка: 100 долларов США

- Буровая установка с якорем/микросваей: $100

Соответствующие сборы должны быть отправлены вместе с заявкой на практический экзамен через координатора испытательного полигона. Та же плата взимается за повторные экзамены. Узнайте больше о процессе практического экзамена NCCCO.

Та же плата взимается за повторные экзамены. Узнайте больше о процессе практического экзамена NCCCO.

СРОКИ СЕРТИФИКАЦИИ CCO

Для получения сертификата кандидаты должны сдать как письменные, так и практические экзамены на пятилетний период. Письменный и практический экзамены можно сдавать в любом порядке. У кандидатов есть 12 месяцев с момента сдачи первого письменного или практического экзамена для каждого типа оборудования, чтобы сдать соответствующий (письменный или практический) экзамен.

Любые тесты, пройденные в течение 12 месяцев, учитываются при сертификации. Например, кандидат, сдавший основной письменный экзамен на оператора буровой установки, но не сдавший экзамен по специальности «Основной буровой станок» в январе 2019 г., а затем сдавший практический экзамен «Оператор буровой установки» в июне 2019 г., должен до января 2020 г. пересдать и сдать базовый экзамен по буровой установке. Письменный экзамен по специальности оператор.

Если сертифицированный эксплуатант впоследствии получает сертификат дополнительного назначения эксплуатанта путем сдачи соответствующих письменных и практических экзаменов, срок сертификации для дополнительного назначения истекает одновременно с его/ее первоначальной сертификацией (т. е. срок действия всех назначений эксплуатанта истекает в тот же день). дата, независимо от того, когда в пятилетнем аттестационном периоде кандидат их прошел). Если новое обозначение добавляется в течение последних 24 месяцев его/ее периода сертификации, сертифицирующий орган освобождается от повторной сертификации для нового обозначения через пять лет; однако после этого сертифицирующие органы должны пройти повторную сертификацию для всех назначений в течение 12 месяцев до истечения срока действия их сертификатов. Это гарантирует, что все обозначения операторов сертификата сохраняют одинаковую дату истечения срока действия.

е. срок действия всех назначений эксплуатанта истекает в тот же день). дата, независимо от того, когда в пятилетнем аттестационном периоде кандидат их прошел). Если новое обозначение добавляется в течение последних 24 месяцев его/ее периода сертификации, сертифицирующий орган освобождается от повторной сертификации для нового обозначения через пять лет; однако после этого сертифицирующие органы должны пройти повторную сертификацию для всех назначений в течение 12 месяцев до истечения срока действия их сертификатов. Это гарантирует, что все обозначения операторов сертификата сохраняют одинаковую дату истечения срока действия.

Кандидаты на сертификацию или повторную сертификацию могут ходатайствовать о продлении стандартных сроков NCCCO. Персонал NCCCO должен иметь право по своему усмотрению принять первоначальное решение о том, следует ли предоставить запрошенное продление. Ходатайства о продлении срока, как правило, отклоняются при отсутствии доказательств чрезвычайных обстоятельств. Отказы в таких ходатайствах могут быть обжалованы в Апелляционном комитете.

Отказы в таких ходатайствах могут быть обжалованы в Апелляционном комитете.

ПОЛИТИКА СЕРТИФИКАЦИИ

Следующие политики применяются ко всем программам сертификации CCO:

- Этический кодекс NCCCO

- Дисциплинарная политика

- Политика в отношении злоупотребления психоактивными веществами

- Политика тестирования приспособлений

- Изменение политики адресов

- Политика и процедуры обжалования

- Политика раскрытия информации

- Политика рассмотрения административных жалоб

Эти правила также описаны в Справочнике кандидата для каждой программы.

СЕРТИФИКАЦИОННЫЕ КАРТЫ

Сертифицированные операторы бесплатно получают ламинированное удостоверение личности с фотографией при сертификации, добавлении звания или повторной сертификации.

Сменные карты можно приобрести в NCCCO по цене 25 долл. США и заказать онлайн.

Сертификационные карты остаются собственностью NCCCO, не подлежат передаче и должны быть возвращены NCCCO по требованию.

ТРЕБОВАНИЯ ДЛЯ ПОВТОРНОЙ СЕРТИФИКАЦИИ

Сертификация NCCCO действительна в течение пяти лет. Кандидаты на повторную сертификацию должны выполнить все требования для повторной сертификации в течение 12 месяцев до истечения срока действия их сертификации. Сюда входят:

- Сдача письменных экзаменов по повторной сертификации

- Соответствие политике NCCCO в отношении злоупотребления психоактивными веществами

- Соблюдение Кодекса этики

Кандидатам, которые могут подтвердить не менее 500 часов фактического опыта работы на буровых установках в течение периода сертификации, не нужно сдавать практический экзамен для повторной сертификации.

Получите полные инструкции о том, как пройти повторную сертификацию.

Регистрация подрядчика по водоснабжению

Обнаружен неподдерживаемый браузер

Используемый в настоящее время веб-браузер не поддерживается, и некоторые функции этого сайта могут работать не так, как предполагалось. Пожалуйста, установите современный браузер, такой как Chrome, Firefox или Edge, чтобы использовать все функции, которые может предложить Michigan.gov.

Пожалуйста, установите современный браузер, такой как Chrome, Firefox или Edge, чтобы использовать все функции, которые может предложить Michigan.gov.

Поддерживаемые браузеры

- Google Chrome

- Сафари

- Microsoft Edge

- Firefox

Подразделение исходной воды (SWU) EGLE проводит ежегодную регистрацию подрядчиков по бурению скважин на воду, подрядчиков по водоотведению, подрядчиков по ограниченному бурению скважин, монтажников насосов и буровых установок в соответствии с Частью 127, 19.78 PA 368, MCL 333.12701–333.12715 и Административные правила в Кодексе строительства водяных скважин и насосов штата Мичиган.

По закону срок действия всех регистраций истекает 30 апреля, а заявки на продление должны быть поданы до 1 марта. Подрядчики, не продлившие свою регистрацию до 1 мая, не могут проводить работы по бурению скважин или установке насосов до тех пор, пока их регистрация не будет продлена. Подрядчики могут продлевать свою регистрацию в электронном виде с помощью Wellogic.

Подрядчики, не продлившие свою регистрацию до 1 мая, не могут проводить работы по бурению скважин или установке насосов до тех пор, пока их регистрация не будет продлена. Подрядчики могут продлевать свою регистрацию в электронном виде с помощью Wellogic.

Контактная информация

Кэти Гарднер

[email protected]

517-898-3584

Предстоящие экзамены

14 апреля 2023 г. (срок подачи заявок 10 февраля 2023 г.)

22 сентября 2023 г. (срок подачи заявок 28 июля 2023 г.) )

12 апреля 2024 (Крайний срок подачи заявок 16 февраля , 2024)

Обучение подрядчиков Мичиганская ассоциация грунтовых вод (MGWA) спонсирует ежегодный курс по основам. Этот курс предназначен для тех, кто хочет получить свидетельство о регистрации в Мичигане в качестве подрядчика по бурению скважин или подрядчика по установке насосов. Он также рекомендуется для тех, кто плохо знаком со строительством колодцев или просто нуждается в базовом обновлении системы водоснабжения. Темы включают: геология, движение подземных вод, отчеты о скважинах, методы бурения скважин, цементирование и закупоривание скважин, санитарные правила, размеры и проектирование систем водоснабжения, дезинфекция и отбор проб, принципы работы резервуаров высокого давления, установка насосов и устранение неполадок с электричеством. MGWA также спонсирует технический курс, предназначенный для всех аудиторий. Пожалуйста, посетите веб-сайт MGWA для получения подробной информации.

Он также рекомендуется для тех, кто плохо знаком со строительством колодцев или просто нуждается в базовом обновлении системы водоснабжения. Темы включают: геология, движение подземных вод, отчеты о скважинах, методы бурения скважин, цементирование и закупоривание скважин, санитарные правила, размеры и проектирование систем водоснабжения, дезинфекция и отбор проб, принципы работы резервуаров высокого давления, установка насосов и устранение неполадок с электричеством. MGWA также спонсирует технический курс, предназначенный для всех аудиторий. Пожалуйста, посетите веб-сайт MGWA для получения подробной информации.

Национальная ассоциация подземных вод (NGWA) предлагает программу сертификации для подрядчиков и монтажников насосов в отрасли подземных вод. Подходящие кандидаты должны будут сдать экзамен на звание главного подрядчика по подземным водам (MGWC). Программа предназначена для того, чтобы продемонстрировать гордость за свою работу и повысить профессионализм в отрасли подземных вод.

.50

.50 Сняты с производства в 2014 году

Сняты с производства в 2014 году К. Металлорежущие станки, 1973

К. Металлорежущие станки, 1973 Охлаждение – 2Н118.80.000

Охлаждение – 2Н118.80.000 Штурвал управления механизмом подач

Штурвал управления механизмом подач

Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

Нижний подшипник № 7000105 ГОСТ 8338-57 шариковый радиальный однорядный подшипник открытого типа, класс точности А(4), размер 17х40х13,5 мм

Модель МН18н. Руководство по эксплуатации МН18н.00.000 РЭ, 1990

Модель МН18н. Руководство по эксплуатации МН18н.00.000 РЭ, 1990