4.3 Покрытые плавящиеся электроды

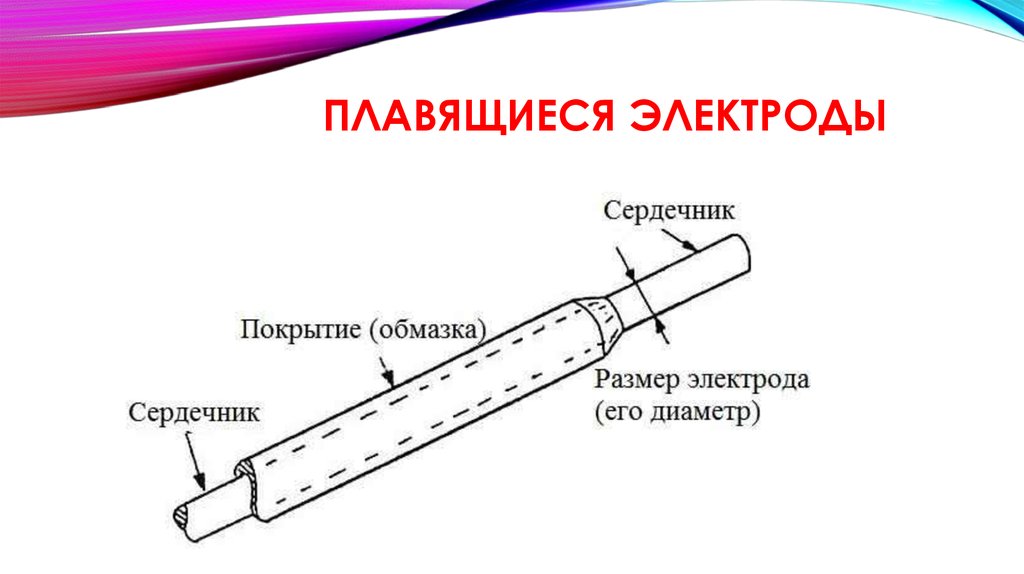

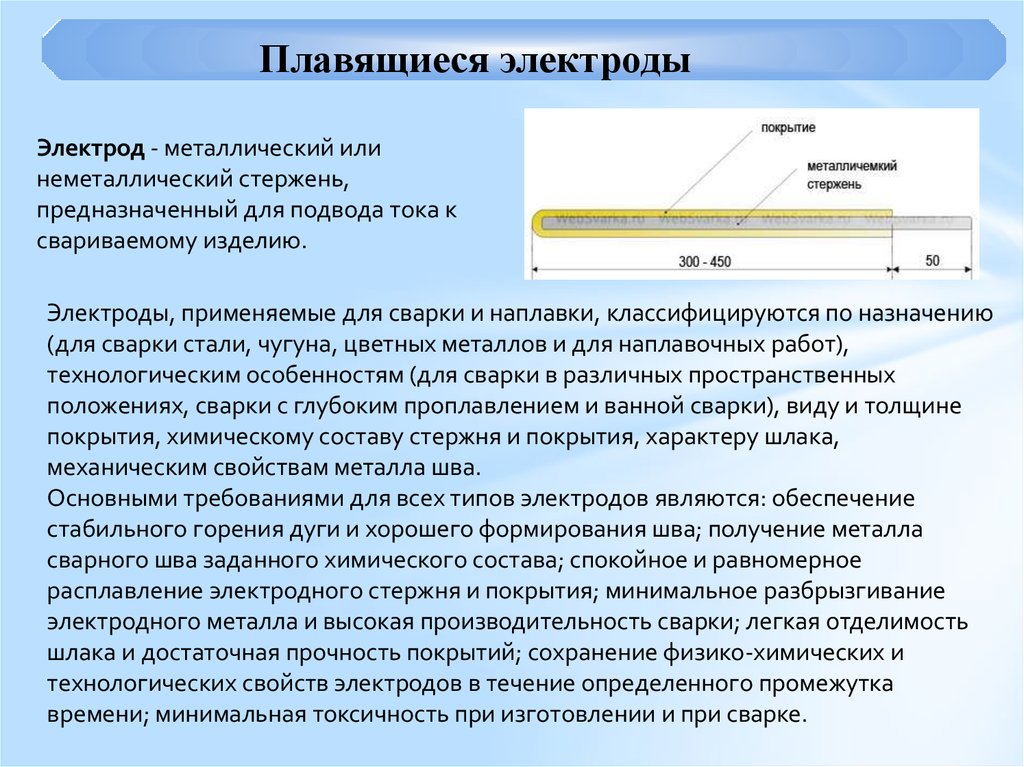

Электроды для ручной сварки представляют собой стержень из сварочной проволоки с покрытием (рис. 4.2). У различных марок электродов масса покрытия составляет З050% от массы стержня, толщина покрытия составляет 0,52,0 мм в зависимости от марки и диаметра электрода.

Рис. 4.2. Сварочный электрод с покрытием для ручной электродуговой сварки

Во время сварки покрытие имеет различные назначения:

Создание комбинированной газовой и шлаковой защиты расплавленного металла. Введенные в покрытие соединения в виде карбонатов или целлюлозы при высокой температуре выделяют СО2, который под действием дуги распадается: СО2 = СО + О. СО является защитным газом расплавленного металла шва и нArретой и плавящейся части электрода за чет вытеснения воздуха. Образование шлака в результате плавления введенных в покрытие окислов (

) и солей

(фторидов

и

хлоридов

металлов).

Кроме этого,

для

получения

шлака

и газа

в

покрытия

вводятся

соединения

различных

минералов.

) и солей

(фторидов

и

хлоридов

металлов).

Кроме этого,

для

получения

шлака

и газа

в

покрытия

вводятся

соединения

различных

минералов.

Стабилизация горения сварочной дуги. Стабилизацию сварочной дуги можно обеспечить за счет введения в покрытие К и Na. Эти элементы ионизируются при малых значениях энергии.

Легирование и рафинирование жидкого металла сварочной ванны. Легирование сварочной ванны осуществляется введением в покрытие порошков лигатур (сплавов с железом некоторых металлов: ферромарганец, ферросилиций и т. д.). Связывание мелкоразмолотых порошков из вышеуказанных соединений после расчета и составления шихты производят путем специальных связывающих веществ, наиболее употребительным из которых является водный раствор натриевого жидкого стекла – силиката натрия или калия. Для улучшения покрывающей способности и получения высокого качества покрытия

Формирование усиления сварного шва обеспечивается шлаком, образующимся при плавлении электрода.

Стержни для электродов рубят из сварочной проволоки диаметром d =2 – 6 мм в размер 350 – 450 мм. Длина стержня диаметром 4 мм и более составляет 450 мм. Стержни меньшего диаметра имеют длину 350 – 200 мм. Такая же длина стержней из высоколегированной проволоки (с высоким электрическим сопротивлением).

соответствии с ГОСТ 9466-75).

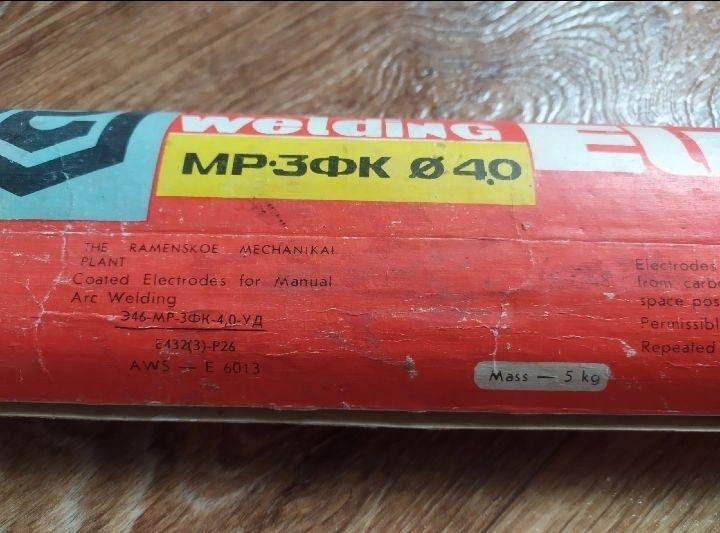

Электроды пакуют в пачки 3 – 8 кг и снабжают паспортом с указанием условного обозначения электродов, рекомендуемых режимов сварки, требований к влажности покрытия, режима повторной прокалки и свойств наплавленного металла.

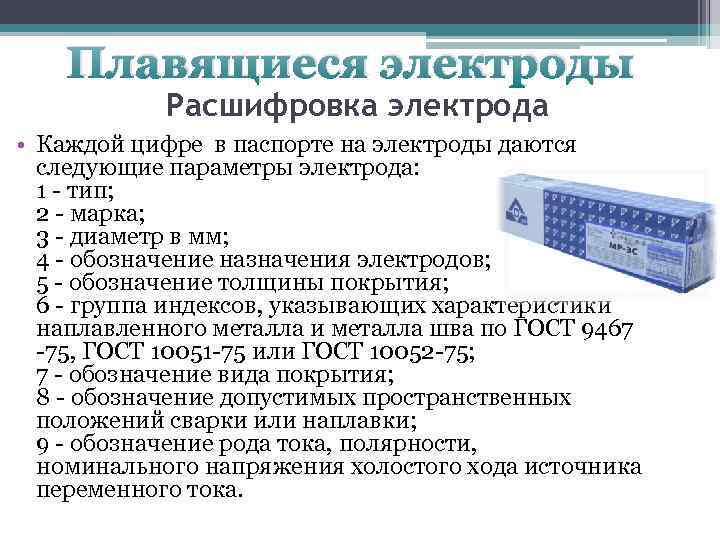

Классификация покрытых электродов регламентируется ГОСТ 9466-75 (рис.4.3).

Рис. 4. 3. Структура условного обозначения электродов по ГОСТ 9466-75

Назначение

электродов определяют

области

их применения

(табл. 4.3)

4.3)

Таблица 4.3. Назначение и области применения покрытых электродов

№ п/п | Назначение или область применения | Условное обозначение |

1 | Сварка углеродистых и низколегированных сталей в600МПа | У |

2 | Сварка легированных конструкционных сталей в600МПа | Л |

3 | Сварка теплоустойчивых сталей | Т |

4 | Сварка высоколегированных с особыми свойствами сталей | В |

5 | Наплавка поверхностных слоев с особыми свойствами | Н |

Тип

электрода.

Марку электродаопределяет разработчик, например, АНО-5; ОММ-5; УОНИ 13/45А.

Диаметр – это диаметр металлического стержня в мм.

Покрытие электродов по толщине подразделяются на группы. Электроды с тонким покрытием обозначаются индексом М, со средним – С, с толстым – Д, особо толстым – Г.

Группа качества определяет: точность изготовления, состояние поверхности покрытия и содержание серы и фосфора в наплавленном металле (всего групп три – 1, 2, 3).

Группа индексов (E–XYZZ‘) в зависимости от типа электродов информирует о параметрах механических характеристиках наплавленного металла (временное сопротивление разрыву, удлинение, температура перехода в хрупкое состояние или др. ).

).Вид покрытия зависит от его состава: Индекс А – кислое; Б – основное; Ц – целлюлозное; Р – рутиловое.

Пространственное положение отражает возможность применения той или иной марки электродов по группам:

1 – все пространственные положения;

2 – все пространственные положения, кроме вертикального сверху вниз;

3 – нижнее, горизонтальное на вертикальной плоскости и вертикальное снизу вверх;

Род тока и полярность применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются в соответствии с табл.4.4.

Таблица

4.4. Обозначение электродов по роду и

полярности сварочного тока.

Рекомендуемая полярность постоянного тока | Напряжение холостого хода источника переменного тока, В | Обозначение | |

| Номин. | Пред. откл. | ||

Обратная | — | — | 0 |

Любая | 50 | ±5 | 1 |

Прямая | 2 | ||

Обратная | 3 | ||

Любая | 70 | ±10 | 4 |

Прямая | 5 | ||

Обратная | 6 | ||

Любая | 90 | ±5 | 7 |

Прямая | 8 | ||

Обратная | 9 | ||

Примечание. | |||

В табл.4.5 приведены химический состав и свойства наплавленного металла наиболее распространенных покрытых электродов для сварки низколегированных конструкционных сталей. Для сварки корпусных и машиностроительных конструкций используются покрытые электрода приведенные в табл.4.6.

Таблица 4.5. Химический состав и механические свойства наплавленного металла при сварке некоторыми марками покрытых электродов

Марка электрода | Химический состав наплавленного металла, % по массе | Механические свойства наплавленного металла | |||||||||

С | Si | Мn | Сr | Ni | S | Н | 0/2, МПа | в, МПа | , % | KCV, Дж/см2 (+20оС) | |

не более | неменее | ||||||||||

АНО-5 | До 0,1 | 0,1 -0,2 | 0,6 -0,9 | До 0,15 | До 0,30 | 0,04 | 0,04 | 345 | 460 | 25 | 135 |

ОММ-5 | 0,06-0,15 | 0,06 -0,1 | 0,5 -0,9 | До 0,15 | До 0,80 | 0,04 | 0,04 | 295 | 450 | 25 | 118 |

УОНИ 13/45 А | До 0,11 | 0,18 -0,35 | 0,35 -0,65 | До 0,15 | До 0,30 | 0,03 | 0,03 | 325 | 450 | 26 | 125 |

УОНИ 13/55 | 0,08 -0,13 | 0,2 -0,45 | 0,8 -1,2 | До 0,15 | До 0,80 | 0,03 | 0,03 | 390 | 490 | 25 | 195 |

Таблица 4. 6. Основные типы

и марки

электродов для

сварки

сталей,

применяемых

в

корпусных и машиностроительных

судовых

конструкциях

6. Основные типы

и марки

электродов для

сварки

сталей,

применяемых

в

корпусных и машиностроительных

судовых

конструкциях

Назначение электродов | Полное обозначение электродов |

Сварка конструкционных углеродистых сталей БСтЗ, ВСтЗсп, литых сталей 20Л, 25Л, низколегированных конструкционных 09Г, 10ХСНД, МС-1 и корневые проходы соединений и литья из стали 08ГДН и 08ГДНФ | Э42А–УОНИ-13/45-–УД1 ГОСТ 9466-75 Е-412(3)-Б20 ГОСТ 9467-75 |

Сварка конструкций из углеродистых сталей ВСтЗ, ВСтЗсп | Э46-АН04С––УД1 ГОСТ 9466-75 Е-431(3)-322 ГОСТ 9467-75 |

Механизированная

сварка

конструкций

из

углеродистых

и

низколегированных

сталей СтЗ,10ХСНД,

09Г2 в

нижнем положении

наклонным

электродом. | Э46 А–ИТС– 1 -5-–У Д 1 ГОСТ 9466-75 Е-412(3)-Б20 ГОСТ 9467-75 |

Сварка углеродистых и низколегированных сталей СтЗ, 09Г2, 10ХСНД,10Г2СГД. Вертикальные швы сверху вниз. | Э50 А– АН09-–У Д 1 ГОСТ 9466-75 Е-502-Б16 ГОСТ 9467-75 |

Сварка конструкций из стали СтЗ, Ст4, ВСтЗсп, 10ХСНД.10Г2С1Д-40И им подобных со стороны подверженных воздействию морской воды | Э50А–Э– 1 38/50Н––УД 1 ГОСТ 9466-75 Е-503-Б20 ГОСТ 9467-75 |

Сварка конструкций из легированных высокопрочных сталей 14ХГСНМФР | Э60-48н––ЛД1 ГОСТ 9466-75 Е-10ХН2М5-Б20 ГОСТ9467-75 |

Сварка

конструкций из

теплоустойчивых сталей Х5М. | Э-10Х11НВМФ–КТН-10-62-–ВД2 ГОСТ 9466-75 Е-033-Б20 ГОСТ 9467-75 |

Сварка конструкций из хромоникелевой аустенитной стали 12Х1810Н10Т при умеренной Arрессивности коррозионной среды | Э-08Х18Н11МЗ–ЭА400/10У––ВД 1 ГОСТ 9466-75 Е-000-Б20 ГОСТ 9467-75 |

Плавящиеся электроды для сварки цветных металлов и чугунаЭлектроды для сварки меди и ее сплавов. Фосфористую бронзу сваривают электродами, состоящими в основном из меди с добавлением 9—11% олова и 0,5—1% фосфора. Покрытие включает 75—80% борного шлака и 20—25% жидкого стекла. Прутки для сварки алюминиевой бронзы также в своей основе имеют медь, процентное содержание добавок в которой следующее: алюминия 8,5—9,5, марганца 1,5—2,5 и железа 1. Латунь сваривают электродами, стержень которых содержит в процентах: 38,5—42,5 цинка, 4—5 марганца, 0,5 алюминия, 0,5—1,5 железа, 1—прочих примесей, остальное — медь. Процентное содержание покрытия электрода следующее: 30 — марганцевой руды, 30 — титанового концентрата, 15 — ферромарганца, 20 — мела, 5 —сернокислого калия и 35 — жидкого стекла к массе сухой шихты. В качестве присадочных прутков при сварке меди угольным электродом применяют проволоку из чистой электролитической меди или из фосфористой бронзы Бр.ОФЭ-ОЗ, содержащую медь, олово и фосфор соответственно 90,2, 9,27 и 0,25%. Для удаления закиси меди и предохранения металла от окисления служат флюсы, состоящие в основном из прокаленной буры, борной кислоты. Для бронзовых присадочных прутков можно использовать флюс из буры и магния. При сварке бронзы угольным электродом применяют присадочные прутки того же состава, что и для сварки металлическим электродом. В сварочную ванну подсыпают флюс, который представляет собой сухую шихту электродных покрытий. При сварке латуни угольным электродом присадочным стержнем служит проволока ЛЦМ-40-4,5 (40% цинка и 4,5%) марганца) совместно с флюсом из борного шлака или буры. Медь сваривается также вольфрамовым электродом в инертных газах. В качестве присадочного материала применяют проволоку из бронзы Бр.КМцЗ-1. Электроды для сварки алюминия и его сплавов. Ручную дуговую сварку чистого алюминия выполняют электродами марки ОЗА-1. Стержень изготавливается из алюминиевой проволоки марки АД-1 или АВ-2Т. Покрытие гигроскопично, поэтому перед сваркой электроды следует просушить при 150—200°С в течение 2 ч. Коэффициент наплавки равен 6,25—6,5 г/А-ч. Для сварки литейных алюминиево-кремнистых сплавов AJ1-2, АЛ-3, AJI-5, АЛ-9 предназначены электроды марки ОЗА-2 со стержнем из алюминия марки АК- Коэффициент наплавки такой же, как у ОЗА-1. Алюминиевый сплав типа АМц сваривают электродами А-2 с коэффициентом наплавки около 7,6 г/А-ч. Материалы для сварки титана и его сплавов. При ручной электродуговой сварке вольфрамовым электродом следует применять присадочный материал из титановых сплавов ВТ 1-00, ОТ4, ОТ4-1, СПТ-2. Присадочный материал должен быть в прутках длиной 300—400 мм. Чугунные электроды изготавливают из круглых литых прутков. При диаметре 4 мм длина прутка 250 мм, а при диаметре 6 мм длина 350 мм. Длину 450 мм имеют прутки диаметром 8, 10 и 12 мм. Чугунные стержни, кроме того, применяют с покрытием ОМЧ-1, состоящим из 25% мела, 41% графита, 25% плавикового шпата, 9% ферромарганца и 30% жидкого стекла к массе сухой шихты. Применяются такие электроды при горячей сварке. Медно-железные электроды ОЗЧ-1 изготавливают из медного стержня (медь марки М2 или МЗ) с введением в покрытие железного порошка. У медно-никелевых электродов МНЧ-1 стержень — монель-металла (28% меди, 2,5% железа, 1,5% мар-анца остальное — никель) или константана (40% никеля’ 1,5% марганца, остальное — медь). Покрытие основного типа. Применяются для сварки чугуна без подогрева. Кроме того, имеются железо-никелевые электроды, предназначенные для сварки высокопрочного и серого чугуна без подогрева. Читать далее: |

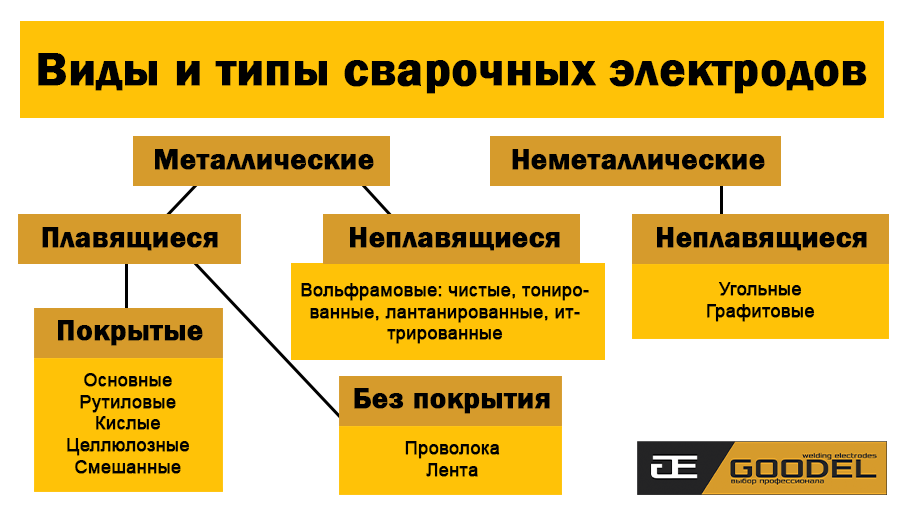

Типы сварочных электродов: плавящиеся и неплавящиеся

Типы сварочных электродов: плавящиеся и неплавящиеся

27 июля 2021 г.

В основе любого успешного сварочного проекта лежит использование правильного оборудования. Излишне говорить, что производственные услуги были бы практически невозможны без функций этих специализированных инструментов и оборудования. Специализированные приложения требуют различных материалов и оборудования для достижения наилучших результатов. Когда дело доходит до качества, наиболее важными сварочными инструментами являются металлические стержни, обычно называемые электродами.

Сварочные электроды представляют собой металлические проволоки определенной длины, которые различаются по материалу, диаметру и покрытию. Эти покрытые проволоки соединяются со сварочным аппаратом, образуя электрическую дугу. Когда ток проходит через этот выбранный провод, дуга выделяет тепло для расплавления и сплавления металла. В области электродов существуют две отличительные категории. Основным компонентом работы любого профессионального сварщика является выбор наиболее подходящего электрода для проекта. Чтобы обеспечить качество сварных швов, давайте рассмотрим типы сварочных электродов, особенно плавящиеся и неплавящиеся.

Чтобы обеспечить качество сварных швов, давайте рассмотрим типы сварочных электродов, особенно плавящиеся и неплавящиеся.

Расходные материалы: сварка SMAW/MIG

Плавящиеся электроды обладают несколькими ключевыми характеристиками, которые отличают их от аналогичных неплавящихся аналогов. Как правило, плавящиеся электроды широко используются при сварке в среде инертного газа (MIG) или дуговой сварке в защитном металле (SMAW), имеют более низкие температуры плавления и изготавливаются из стали с присадочным материалом. Более низкая температура плавления указывает на самое существенное отличие — эти электроды полностью расплавляются в процессе работы сварщика, превращаясь в структурированный сплав. Отсюда и название расходуемый, так как основной металл расходуется электродами в процессе эксплуатации.

Окончательный выбор плавящихся и неплавящихся проводов зависит не только от типов сварочных электродов. Качество сварного шва, основной материал, минимизация брызг и прочность сварного шва являются важными определяющими факторами. Для генерации сильной дуги доступны различные варианты расходных материалов с покрытием и флюсом, но в целом они имеют меньшее применение в промышленности.

Для генерации сильной дуги доступны различные варианты расходных материалов с покрытием и флюсом, но в целом они имеют меньшее применение в промышленности.

Неплавящиеся материалы: сварка плавлением/ВИГ

С другой стороны, при альтернативной сварке обычно используются неплавящиеся электроды. Эти электроды имеют более высокую температуру плавления и не вплавляются непосредственно в металл на протяжении всего процесса сварки. В отличие от плавящихся электродов, неплавящиеся электроды действуют исключительно как тепловыделяющие дуги во время плавления металла. Тем не менее, их покрытие также определяет полезность.

Традиционно для применения в проектах доступны две отдельные категории неплавящихся электродов или электродов без наполнителя: углеродные или вольфрамовые. Спецификации вольфрама особенно применимы в широком спектре отраслей промышленности. Неплавящиеся электроды, использующие сварку вольфрамовым электродом в среде инертного газа (TIG), обеспечивают лучшую стабильность дуги, более длительный срок службы и превосходную устойчивость к загрязнению. Окончательный выбор материала стержня и присадочного металла в основном зависит от исходных материалов, предназначенных для сварки.

Окончательный выбор материала стержня и присадочного металла в основном зависит от исходных материалов, предназначенных для сварки.

Орбитальная сварка: оборудование для критических спецификаций

Обратитесь в SEC Industrial за специальными инструментами и оборудованием для сварки плавлением. SEC — это давний и авторитетный источник информации об изделиях для орбитальной сварки, резки и затяжки. Мы продаем и сдаем в аренду качественное оборудование для экспертной орбитальной сварки, такой как сварка плавлением труб, фитингов или других цилиндрических компонентов. Для получения высококачественных повторяющихся сварных швов или более ответственных применений свяжитесь с нами сегодня, чтобы узнать о наших разнообразных продуктах и услугах.

Система нумерации плавящихся электродов Краткое руководство — Baker’s Gas & Welding Supplies, Inc.

Краткое руководство по стержням плавящихся электродов, используемых в процессе сварки электродами Stick Welding и Электродные стержни , но для непосвященных, вот очень краткий обзор.

Термин «сварка электродом» относится к похожим на палку тонким цилиндрическим стержням, используемым в наиболее распространенной и широко используемой форме дуговой сварки в среде защитного газа – сварке электродом.

Расходуемые электродные стержни бывают разного диаметра и длины и состоят из:

- Проволочного сердечника (обычно стального), который обеспечивает присадочный металл, соединяющийся с основным металлом

- Флюсовое покрытие, окружающее присадочный металл, которое переходит в защитный газ (при перегреве сварочным аппаратом, генерируемым электрическим током) для защиты сварного шва от примесей, естественно присутствующих в воздухе, которые потенциально могут создавать включения и пористость.

Элементы проекта сварки, такие как толщина основного металла, длина сварного шва, положение сварного шва (плоский, вертикальный, потолочный и т. д.) и направление перемещения — все это факторы, определяющие тип расходуемого электродного стержня, необходимого для конкретного проекта сварки.

д.) и направление перемещения — все это факторы, определяющие тип расходуемого электродного стержня, необходимого для конкретного проекта сварки.

Классификация электродов, определяемая четырехзначным числом (на основе системы нумерации, созданной AWS), учитывает факторы, указанные выше, и указывает тип электрода, который лучше всего подходит для конкретного проекта сварки.

Классификационный номер определяет такие свойства электрода, как:

- Прочность на растяжение

- Направление движения

- Состав (защитного газа)

- Проникновение

- Вид электрического тока

Таким образом, если вы свариваете более толстый основной металл на рабочем столе в сварочном цехе с помощью сварочного аппарата, работающего от сети переменного тока, вам нужен электрод с высокой прочностью на растяжение, способный достигать глубокого провара, который перемещается горизонтально и может заряжаться. по переменному току.

по переменному току.

Следующие примеры иллюстрируют основное применение системы нумерации:

Пример №1 – Номер электрода 6010

Первые две цифры – 60 – относятся к прочности на разрыв присадочного металла в тысячах фунтов, т.е. предел прочности при растяжении 60 тысяч фунтов

Третья цифра – 1 – относится к направлению движения, т.е. этот электрод является разнонаправленным, и может использоваться для сварки материала в горизонтальном (плоском ), вертикальное (прямо вверх-вниз) или перевернутое (над головой) положение.

Четвертая цифра – 0 – относится к трем отдельным элементам:

- Состав флюсового покрытия: 0 = целлюлоза и натрий

- Глубина проникновения: 0 = глубокое проникновение

- Тип электрического тока, используемого для зарядки электрода: 0 = постоянный ток (постоянный ток).

Пример № 2 – Номер электрода 7018

Первые две цифры – 70 – относятся к пределу прочности при растяжении присадочного металла в тысячах фунтов, т.е. предел прочности при растяжении 70 тысяч фунтов

Третья цифра — 1 — указывает направление движения, т. е. этот электрод является многонаправленным и может использоваться для сварки материала в горизонтальном (плоском), вертикальном (прямо вверх-вниз) или перевернутое (над головой) положение.

Четвертая цифра – 8 – относится к трем элементам:

- Состав флюсового покрытия: 8 = целлюлоза и калий

- Глубина проникновения: 8 = глубокое проникновение

- Тип электрического тока, используемого для зарядки электрода: 8 = AC (переменный ток).

Некоторые электроды классифицируются пятью или шестью цифрами, например: E7018-X

Буква «E» указывает на то, что стержень является «электродом».

«X» относится к дополнительным классификациям.

Допустим, электрод классифицируется как: E7018-1

«1» относится к дополнительной ударной вязкости, которая обеспечивает более прочный и надежный сварной шов.

Другой пример: E7018-M

Буква «M» относится к военным стандартам повышенной прочности, указывает на то, что электрод хранится в среде с низкой влажностью и выделяет меньше водорода при расходе в процессе сварки.

Подробнее об электродах и расходных материалах (BakersGas.com):

- Лучший электрод для начинающих дуговых сварщиков

- Таблица силы тока электрода

- Как выбрать лучший электрод

- Купить расходные материалы для электродов / стержней

Blue Demon E308L-16 1/16INX14IN 1LB STLS STK ELECTRODE

SKU: WMSE308L-116-01

Blue DEMON EWLA-2 3/32 ″ QUELK TUNGENTEN EWLA-2 322.0166

SKU: WMSTE2L-332-10T

Blue Demon E6010 1/8″x14″ – 1lb pipe stick electrode

SKU: WMSE6010-125-01

Blue Demon E7018 1/8inx14in Стальной электрод весом 5 фунтов/упаковка

Артикул: WMSE7018-125-05P

Краткое руководство по системе нумерации расходуемых электродов впервые появилось на сайте Weld My World.

) и солей

(фторидов

и

хлоридов

металлов).

Кроме этого,

для

получения

шлака

и газа

в

покрытия

вводятся

соединения

различных

минералов.

) и солей

(фторидов

и

хлоридов

металлов).

Кроме этого,

для

получения

шлака

и газа

в

покрытия

вводятся

соединения

различных

минералов.

Цифрой

0 обозначают

электроды,

предназначенные

для сварки

или

наплавки

только

на

постоянном

токе

обратной

полярности.

Цифрой

0 обозначают

электроды,

предназначенные

для сварки

или

наплавки

только

на

постоянном

токе

обратной

полярности. То же,

ручная

сварка

То же,

ручная

сварка 12Х5МА,

15Х5МФЛ

12Х5МА,

15Х5МФЛ Для сварки меди применяют электроды с медным или бронзовым стержнем. Для медных стержней марок M1, М2 и МЗ используют покрытие из флюса ММЗ-2, процентный состав которого к массе сухой шихты следующий: 43 — симанала (сплав кремния, марганца и алюминия), 30 — плавикового шпата, 14 —полевого шпата, 8 —графита, поташа и 45 — жидкого стекла. Толщина покрытия на сторону 0,35—0,8 мм.

Для сварки меди применяют электроды с медным или бронзовым стержнем. Для медных стержней марок M1, М2 и МЗ используют покрытие из флюса ММЗ-2, процентный состав которого к массе сухой шихты следующий: 43 — симанала (сплав кремния, марганца и алюминия), 30 — плавикового шпата, 14 —полевого шпата, 8 —графита, поташа и 45 — жидкого стекла. Толщина покрытия на сторону 0,35—0,8 мм. На стержень покрытие наносится слоем в 0,2 — 0,3 мм. После затвердения покрытия на него наносится слой флюса толщиной 0,9—1,1 мм (борный шлак, замешанный на жидком стекле).

На стержень покрытие наносится слоем в 0,2 — 0,3 мм. После затвердения покрытия на него наносится слой флюса толщиной 0,9—1,1 мм (борный шлак, замешанный на жидком стекле).

Прутки должны иметь чистую, не насыщенную водородом, не загрязненную маслом поверхность. Загрязнения на проволоке снижают пластичность металла шва и способствуют образованию пор. Проволоку очищают травлением или механической обработкой. Водород удаляется вакуумным отжигом. Подготовленные к сварке прутки должны храниться в металлических ящиках или в упаковке из плотной ткани. Присадочный металл по своему составу должен быть близким к составу основного металла таким образом, чтобы пластичность металла шва была несколько ниже, чем свариваемого металла. Во избежание пористости не рекомендуется применять присадочный металл, легированный марганцем и оловом. Проволока, идущая на изготовление пру 1 ков, должна иметь сертификат завода-изготовителя, котором, кроме обычных данных, указывается содержание газов.

Прутки должны иметь чистую, не насыщенную водородом, не загрязненную маслом поверхность. Загрязнения на проволоке снижают пластичность металла шва и способствуют образованию пор. Проволоку очищают травлением или механической обработкой. Водород удаляется вакуумным отжигом. Подготовленные к сварке прутки должны храниться в металлических ящиках или в упаковке из плотной ткани. Присадочный металл по своему составу должен быть близким к составу основного металла таким образом, чтобы пластичность металла шва была несколько ниже, чем свариваемого металла. Во избежание пористости не рекомендуется применять присадочный металл, легированный марганцем и оловом. Проволока, идущая на изготовление пру 1 ков, должна иметь сертификат завода-изготовителя, котором, кроме обычных данных, указывается содержание газов. Компоненты покрытия замешиваются на жидком стекле. Электроды применяют для исправления дефектов чугунного литья. Для этих же целей используют электроды из никелевого аустенитного чугуна. Покрытие состоит из 70% карборунда и 30%; углекислого бария или стронция, замешанных на жидком стекле. Покрытие может быть двухслойным: первый слой — из алюминиевого порошка, а второй — из графита, титановой руды, алюминия металлического в порошке и мрамора. Чугунные электроды применяют также вместе с гранулированной шихтой, состоящей из 30% чугунной стружки, 28% ферросилиция (75%-ного), 30% алюминия и 12% силико-кальция. Шихта замешивается на жидком стекле, затем сушится, прокаливается при 300°С и размалывярт-ся в крошку размером 1—3 мм.

Компоненты покрытия замешиваются на жидком стекле. Электроды применяют для исправления дефектов чугунного литья. Для этих же целей используют электроды из никелевого аустенитного чугуна. Покрытие состоит из 70% карборунда и 30%; углекислого бария или стронция, замешанных на жидком стекле. Покрытие может быть двухслойным: первый слой — из алюминиевого порошка, а второй — из графита, титановой руды, алюминия металлического в порошке и мрамора. Чугунные электроды применяют также вместе с гранулированной шихтой, состоящей из 30% чугунной стружки, 28% ферросилиция (75%-ного), 30% алюминия и 12% силико-кальция. Шихта замешивается на жидком стекле, затем сушится, прокаливается при 300°С и размалывярт-ся в крошку размером 1—3 мм. Покрытие содержит 50% железного порошка, 27% мрамора, 7,5 % ферросилиция, 6% ферротитана и 0,5% соды. Электроды применяются для сварки и наплавки без подогрева. Используются также электроды, стержень которых изготовлен из аустенитной хромоникелевой проволоки ОХ18Н9 или 1Х18Н9 с медной оболочкой и покрытием основного типа. Меди в электроде 75—80%. Медная оболочка на стальной стержень наносится при совместной протяжке.

Покрытие содержит 50% железного порошка, 27% мрамора, 7,5 % ферросилиция, 6% ферротитана и 0,5% соды. Электроды применяются для сварки и наплавки без подогрева. Используются также электроды, стержень которых изготовлен из аустенитной хромоникелевой проволоки ОХ18Н9 или 1Х18Н9 с медной оболочкой и покрытием основного типа. Меди в электроде 75—80%. Медная оболочка на стальной стержень наносится при совместной протяжке.