Плазмотрон | это… Что такое Плазмотрон?

Плазменная горелка

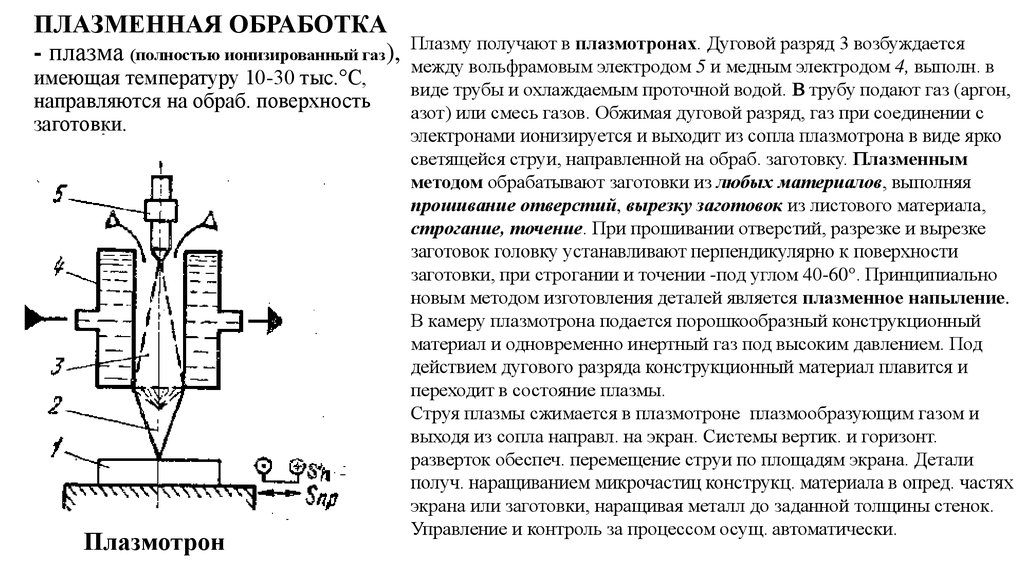

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

Содержание

|

История создания

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов.

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), не достижимых при сжигании химических топлив.

- Компактность и надежность.

- Легкое регулирование мощности, легкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные (нагрев движущихся металлических паров).

- Электростатические.

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

Устройство плазмотрона с продольной стабилизацией дуги

Высокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Литература

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

См. также

Примечания

Ссылки

- Плазмотроны для резки (плазменные резаки)

Плазмотрон | это… Что такое Плазмотрон?

Плазменная горелка

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

Буквально, плазмотрон означает — генератор плазмы.Содержание

|

История создания

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), не достижимых при сжигании химических топлив.

- Компактность и надежность.

- Легкое регулирование мощности, легкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные (нагрев движущихся металлических паров).

- Электростатические.

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см.

Плазменное напыление)

Плазменное напыление) - нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

Устройство плазмотрона с продольной стабилизацией дуги

Высокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Литература

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

См. также

Примечания

Ссылки

- Плазмотроны для резки (плазменные резаки)

Долго и достоверно

Факелы и расходные материалы. Получите совершенно новый вид, увеличивая диапазон приложений для резки плазмы

- от Michelle Avila

- 2 апреля 2015

- Статья

- Плазма. Присоединиться к обсуждению

Рисунок 1

Традиционный универсальный резак.

Каждая новая технология, от автомобилей до телевизоров, проходит через определенный период эволюции. Первые проекты часто бывают большими и дорогими и постепенно становятся меньше, быстрее, совершеннее и ориентированы на пользователя. Вспомните первый компьютер или мобильный телефон. Оба были совсем не похожи на современные планшеты и смартфоны.

Вспомните первый компьютер или мобильный телефон. Оба были совсем не похожи на современные планшеты и смартфоны.

Современные системы плазменной резки ничем не отличаются. Источники питания меньше, эффективнее и надежнее, как и резаки. Первые резаки представляли собой квадратные неуклюжие куски пластика, которые больше походили на детский игрушечный молоток, чем на высокотехнологичное режущее оборудование. Эти резаки сделали свое дело, но по мере развития плазменной резки и строжки стало ясно, что резаки также должны развиваться, чтобы выдерживать более суровые условия и удовлетворять более широкий спектр потребностей. В конце концов, резак, который вырезает идеальные детали на столе с ЧПУ, не обязательно хорошо работает в приложении для трехмерной резки. При ручной резке горелка, используемая для резки плоского куска стали, не обязательно подходит для тех, кто пытается выдолбить сварной шов на трубопроводе.

Хотя инженеры видели и понимали необходимость различных конструкций факелов, процесс создания этих факелов был более сложным. Была причина, по которой плазменные горелки были спроектированы именно так, и это было связано с механизмом, запускающим плазменную дугу. Обычно этот механизм встроен в большинство плазменных горелок в виде плунжера. При нажатии на спусковой крючок внутренний механизм вдавливает плунжер в электрод, который, в свою очередь, ударяет по соплу и зажигает дугу. Любое изменение конструкции должно было учитывать этот метод запуска.

Была причина, по которой плазменные горелки были спроектированы именно так, и это было связано с механизмом, запускающим плазменную дугу. Обычно этот механизм встроен в большинство плазменных горелок в виде плунжера. При нажатии на спусковой крючок внутренний механизм вдавливает плунжер в электрод, который, в свою очередь, ударяет по соплу и зажигает дугу. Любое изменение конструкции должно было учитывать этот метод запуска.

Инженеры быстро поняли, что решение состоит в том, чтобы снять пусковой механизм с горелки и встроить его в электрод. Это было непросто, но после долгой работы инженеры нашли способ избавиться от плунжера внутри корпуса горелки и заменить его возвратной пружиной на заднем конце электрода. Эта технология открыла всевозможные возможности для проектирования резаков, поскольку инженеры больше не были ограничены определенным размером или формой.

В результате сегодня доступно множество различных стилей резаков: короткие, длинные, угловые, прямые. Они предназначены как для ручной, так и для механизированной резки и строжки, а также для роботизированной резки.

Резак на 75 или 90 градусов — этот традиционный универсальный резак имеет форму, примерно похожую на букву L ( рис. 1 ). Несмотря на то, что резак и особенно расходные материалы внутри него со временем претерпели изменения, по сути это тот же резак, который появился четыре десятилетия назад с появлением коммерческой плазмы. Он может легко справиться с большинством обычных работ по резке, хотя другой резак может подойти вам лучше для конкретных работ и приложений.

15-градусный фонарь — как видно из названия, этот фонарь имеет очень небольшой угол в 15 градусов, что делает его почти прямым. Вы могли бы хотеть использовать факел как это для выдалбливания.

Более прямая конструкция обеспечивает лучшую видимость и лучшее управление дугой, при этом ваша рука не подвергается сильному нагреву, выделяемому в процессе строжки. Это также хороший резак для резки углов, как показано на Рисунок 2 .

Это также хороший резак для резки углов, как показано на Рисунок 2 .

Длинные резаки с углами 45 и 90 градусов — в отличие от ранее упомянутых резаков, длина которых составляет примерно от 10 до 12 дюймов, эти резаки ( Рисунок 3 ) имеют длину 2 и 4 фута. Доступные с двумя различными углами (45 градусов и 90 градусов), эти резаки предназначены для ручной резки.

Они подходят для работ, при которых вы не хотите приближаться к заготовке (например, при демонтаже котла, окрашенного свинцовой краской), или для таких работ, как разборка и резка каркаса. Дополнительная длина позволяет выполнять эти работы, не наклоняясь. Длинные резаки также удобны для резки предметов высоко над вами, например, на потолке, без необходимости подниматься по лестнице.

Рисунок 2

15-градусная горелка, удобна для строжки и резки углов.

Полноразмерный механизированный резак с углом поворота 180 градусов — этот резак ( рис. 4 ) является традиционным резаком, подходящим для использования с портативными инструментами автоматизации, такими как гусеничные резаки, и большинством типов столов с ЧПУ.

4 ) является традиционным резаком, подходящим для использования с портативными инструментами автоматизации, такими как гусеничные резаки, и большинством типов столов с ЧПУ.

180-градусный мини-механизированный резак — мини-механизированный резак ( Рис. 5 ) полезен в ситуациях, когда полноразмерный резак слишком длинный. Его более короткая длина (приблизительно 7 дюймов по сравнению с примерно 16 дюймами у полноразмерного резака) делает его идеальным для небольших столов с ЧПУ и труборезных станков.

Роботизированная резка В отличие от резаков, предназначенных для механизированной резки, резаки-роботы ( рис. 6 ), как правило, имеют меньший вес, меньший профиль (как короче, так и тоньше) и имеют такие особенности, как гребни и канавки, отверстия, и зажимы. Эти функции упрощают и ускоряют размещение резака на манипуляторе робота и гарантируют, что он случайно не соскользнет с места во время резки.

Как и сами роботы, факелы бывают разных форм, от полностью прямых до L-образных и любых промежуточных.

Усовершенствования расходных материаловИнженеры также добились успехов в области расходных материалов для плазменной резки. Возвратная пружина на заднем конце электрода была только началом. Ярким примером являются конические расходные детали, которые на 3 дюйма длиннее стандартных расходных деталей. Эта конструкция полезна для резки или строжки металла в местах, где пространство настолько ограничено, что нет места для традиционного резака, не говоря уже о вашей руке. Примеры находятся внутри колесной ниши и тесного отсека на корабле. Длинная и тонкая конструкция этих расходных деталей облегчает попадание резака в область, которую необходимо разрезать.

Еще одним преимуществом этого дизайна является видимость. Вам легче увидеть заготовку. Расходные материалы большей длины также выгодны при резке деталей с глубокими каналами или щелями.

Независимо от задачи, новая конструкция плазменного резака и расходных материалов позволяет выполнять больше задач с меньшими потерями. Впервые пользователи плазменных систем теперь имеют тот же уровень инноваций и гибкости, что и пользователи кислородных систем, когда речь идет о форме и длине.

Все фотографии предоставлены Hypertherm.

Как выбрать плазменный резак — Baker’s Gas & Welding Supplies, Inc.

Плазменный резак режет металл, пропуская воздух или инертный газ через плазменную горелку, зажигая электрическую дугу, а затем пропуская плазму через наконечник резака резать металл. Дуга плазменной резки может достигать температуры 45 000 градусов по Фаренгейту и обеспечивает один из самых быстрых способов резки металла.

Плазменные резаки имеют переключатель включения/выключения и настройку силы тока, которая определяет, сколько энергии необходимо для резки. При условии, что мощность плазменного резака достаточна для разрезания металлической заготовки, плазма часто является очень безопасным, эффективным и чистым способом резки металла.

Хотя многие упоминают о преимуществах плазменной резки по сравнению с газокислородной резкой, плазменная резка требует значительных предварительных инвестиций. Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

В следующем руководстве представлены некоторые основные факторы, которые необходимо учитывать при покупке плазменного резака, а также некоторые полезные ссылки на веб-сайт Baker, где вы можете узнать больше о плазменных резаках и связанных с ними продуктах.

Подберите плазменный резак для своей работы

Как и при покупке сварочного аппарата, тип плазменного резака, который вы выберете, будет определяться видом выполняемой вами работы. В отличие от газокислородной резки, плазменная резка способна резать практически любой металл. Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

- Вы режете толстый металл?

- Как часто вы будете использовать свой плазменный резак?

- Вам нужен переносной блок?

- Готовы ли вы приспособить розетки для своего резака?

- У вас есть генератор, который вы планируете использовать с плазменным резаком?

- Будет ли ваш электрический ток колебаться?

Когда вы просматриваете варианты плазменного резака, эти вопросы сужают ваш выбор. Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Существуют также комбинированные устройства, включающие плазменный резак с стержнем и сварочный аппарат TIG. Если вам просто нужен плазменный резак для нерегулярной работы, это может быть отличным вариантом, если вы сможете найти устройство, которое соответствует вашим потребностям в сварке TIG или дуговой сварке.

Если вы решите присмотреться к легкому портативному устройству, работающему от генератора, ищите устройство, способное справиться с колебаниями мощности генератора.

Обзор плазменных резаков

Выбор выходной мощности плазменного резака

Выходная мощность плазменного резака определяет, что он может резать. Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Также доступны инверторные плазменные резаки, которые обеспечивают высокую мощность резки, но весят намного меньше, чем обычные резаки с такой же производительностью.

Выбор скорости резки плазменной резки

Скорость резки для плазменных резаков обычно указывается в дюймах в минуту (IPM). Ваш рабочий процесс и приоритеты будут определять, что вам нужно, но имейте в виду, что, хотя два плазменных резака могут разрезать металл толщиной 1/2 дюйма, один может разрезать металл за минуту, в то время как другой может занять столько же времени. до четырех или пяти, если у него медленная скорость резки. Выбор машины с правильной скоростью резки может стать решающим фактором между разумными инвестициями и снижением производительности.

Выбор рабочего цикла плазменного резака

Рабочий цикл плазменного резака — это количество времени, в течение которого он может непрерывно работать в течение десяти минут, прежде чем ему потребуется охлаждение. Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Более продолжительный рабочий цикл идеален для выполнения длинных или глубоких резов на больших кусках металла, а более короткий рабочий цикл идеален для домашней мастерской, где регулярно выполняется серия мелких резов.

Правильный выбор резака для плазменной резки

Существует два распространенных типа плазменных резаков. Наиболее распространены факелы высокочастотных пусковых систем, создающих искру с помощью высоковольтного трансформатора, конденсаторов и искрового разрядника. Преимущество высокочастотных горелок состоит в том, что в них не используются движущиеся части, и поэтому они достаточно надежны. Тем не менее, они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать компьютерам и другому находящемуся поблизости электрическому оборудованию в вашем офисе, магазине или дома.

Другим вариантом является контактная пусковая горелка, в которой используется подвижный электрод или сопло для получения искры, которая зажигает вспомогательную дугу. Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Отличным свойством резака, которое можно исследовать, является защитный экран, который крепится к чаше резака и удерживает наконечник на идеальном расстоянии от 1/16 до 1/8 дюйма от разрезаемого металла — это расстояние известно. как «отстань». Горелка может работать на полную мощность с постоянным зазором. Расстояние зазора зависит от толщины металла и силы тока, используемой для его резки, при этом при резке с низкой силой тока требуется минимальное расстояние зазора или его отсутствие.

Если вы планируете работать с тонким металлом, вам, скорее всего, понадобится только горелка с одним потоком, которая работает с ограниченной силой тока и не требует дополнительного потока защитного газа для охлаждения горелки. Для крупных операций по резке или пользователей, планирующих резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Независимо от того, как горелка зажигает плазменную дугу или использует защитный экран, выберите конструкцию горелки, которая хорошо ложится в вашу руку, особенно если вы планируете использовать ее в течение длительного периода времени.

Выбор расходных материалов для плазменного резака

После первоначальной покупки плазменного резака наиболее важными текущими расходами будут режущие наконечники и электроды. Поэтому, прежде чем брать в руки плазменный резак, узнайте как можно больше о том, насколько быстро ваш станок будет использовать эти предметы. Поврежденный наконечник из-за неправильной техники или изношенный электрод либо снизят скорость резки, либо снизят качество разрезов, поэтому часто рекомендуется менять наконечник и электрод вместе, чтобы достичь наилучших результатов резки.

Дэвид Кук из The Fabricator предлагает следующее уравнение для определения текущей стоимости блоков плазменной резки:

«Стоимость расходных материалов или общая стоимость расходных материалов, деленная на срок службы расходных материалов в часах дуги в час, является наиболее полезное измерение Например, если стоимость сопла составляет 4 доллара США, стоимость электрода составляет 6 долларов США, а вместе комплект длится 2,5 дуговых часа, то стоимость в час, или CPH, составляет (4 доллара США + 6 долларов США) / 2,5 = 4 доллара».

Плазменное напыление)

Плазменное напыление)