Плазмотрон | это… Что такое Плазмотрон?

Плазменная горелка

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

Содержание

|

История создания

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов.

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), не достижимых при сжигании химических топлив.

- Компактность и надежность.

- Легкое регулирование мощности, легкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные (нагрев движущихся металлических паров).

- Электростатические.

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см. Плазменное напыление)

- нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

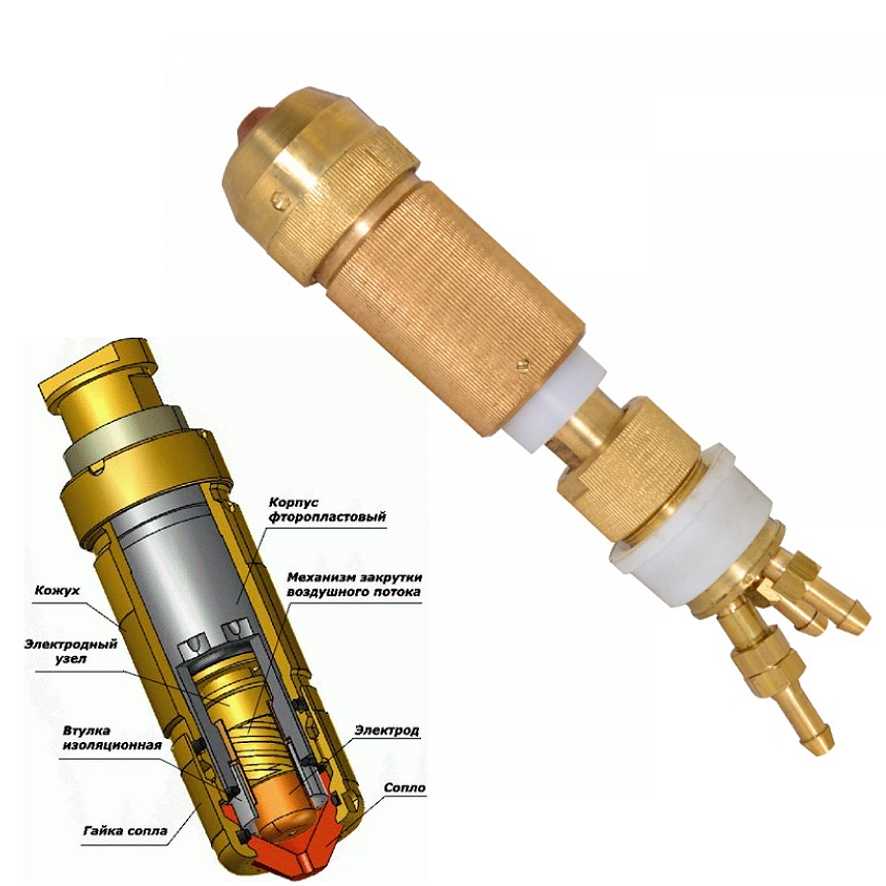

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

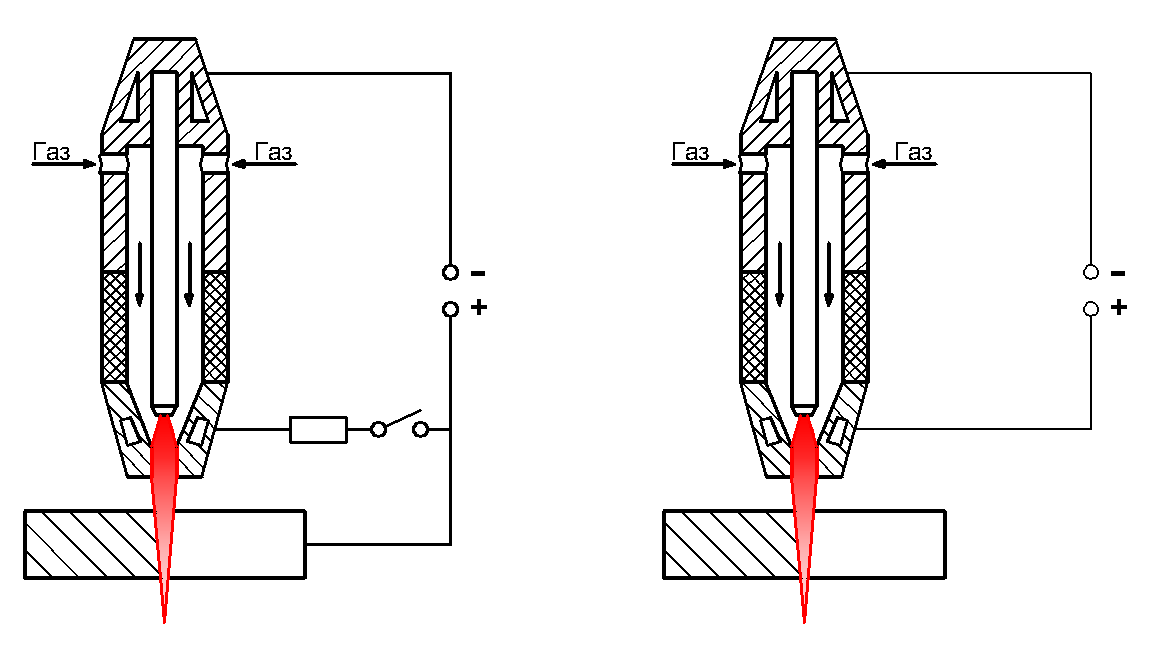

Устройство плазмотрона с продольной стабилизацией дуги

Высокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Литература

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

См. также

Примечания

Ссылки

- Плазмотроны для резки (плазменные резаки)

Плазмотрон | это… Что такое Плазмотрон?

Плазменная горелка

Плазмотро́н — техническое устройство, в котором при протекании электрического тока через разрядный промежуток образуется плазма, используемая для обработки материалов или как источник света и тепла. Буквально, плазмотрон означает — генератор плазмы.

Буквально, плазмотрон означает — генератор плазмы.

Содержание

|

История создания

| Проверить информацию. Необходимо проверить точность фактов и достоверность сведений, изложенных в этой статье. |

Первые плазмотроны появились в середине 20-го века в связи с появлением устойчивых в условиях высоких температур материалов и расширением производства тугоплавких металлов. Другой причиной появления плазмотронов явилась элементарная потребность в источниках тепла большой мощности. Замечательными особенностями плазмотрона как инструмента современной технологии являются:

- Получение сверхвысоких температур (до 150 000 °C, в среднем получают 10 000-30 000 °C), не достижимых при сжигании химических топлив.

- Компактность и надежность.

- Легкое регулирование мощности, легкий пуск и остановка рабочего режима плазмотрона.

Типы применяемых плазмотронов

Электродуговые:

- С прямой дугой.

- С косвенной дугой.

- С электролитическим электродом (электродами).

- С вращающейся дугой.

- С вращающимися электродами.

Высокочастотные:

- Индукционные (нагрев движущихся металлических паров).

- Электростатические.

Комбинированные:

Работают при совместном действии токов высоких частот (ТВЧ) и при горении дугового разряда, в том числе с сжатием разряда магнитным полем.

- Для производства плазменной и микроплазменной сварки в настоящее время применяются следующие установки: УПС-501, УПС-804 и УПС-301 для плазменной сварки и установка А-1342 для микроплазменной сварки

Области использования плазмотронов

- сварка и резка металлов и тугоплавких материалов

- нанесение ионно-плазменных защитных покрытий на различные материалы (см.

Плазменное напыление)

Плазменное напыление) - нанесение керамических термобарьерных, электроизоляционных покрытий на металлы (см. Плазменное напыление)

- подогрев металла в ковшах при мартеновском производстве

- получение нанодисперсных порошков металлов и их соединений для металлургии

- двигатели космических аппаратов

- термическое обезвреживание высокотоксичных органических отходов

- Синтез химических соединений (например синтез оксидов азота и др., см. Плазмохимия)

- Накачка мощных газовых лазеров.

- Плазменная проходка крепких горных пород.

- Безмазутная растопка пылеугольных котлов электростанций.

- Расплавление и рафинирование (очистка) металлов при плазменно-дуговом переплаве.

Особенности применяемых материалов в конструкции

Плазменная горелка дугового плазмотрона имеет по меньшей мере один анод и один катод, к которым подключают источник высокого напряжения.

Устройство плазмотрона с продольной стабилизацией дуги

Высокочастотные плазмотроны являются безэлектродными. В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

В качестве рабочего тела используют воздух, кислород, пары воды, аргон, азот и другие газы. Для охлаждения используют каналы, омываемые обычно водой.

Литература

Ю. П. Конюшная. Открытия советских ученых. — Ч. 1. — М.: Изд-во МГУ, 1988.

См. также

Примечания

Ссылки

- Плазмотроны для резки (плазменные резаки)

Определение плазмы — понимание плазменной резки и программного обеспечения для плазменной резки

Главная > Узнать > Технологические решения > Плазменная технология

Сочетание качества резки, производительности, эксплуатационных расходов и универсальности делает плазменную дуговую резку самым популярным на сегодняшний день процессом промышленной резки.

Что такое плазма?

Плазма — четвертое состояние вещества. Обычно мы думаем о трех состояниях материи: твердом, жидком и газообразном. Для общего элемента, воды, эти три состояния — лед, вода и пар.

Разница между этими состояниями заключается в их относительных уровнях энергии. Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Когда вы добавляете энергию в виде тепла ко льду, лед тает и образует воду; если вы добавите больше энергии, вода испарится и станет паром. Если бы вы добавили к пару значительно больше энергии — нагрели бы его примерно до 11 700 ° C, — пар бы распался на несколько составляющих газов и стал бы электропроводным, или ионизированным. Этот высокоэнергетический ионизированный газ называется плазмой.

Что такое плазменная резка?

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Вот почему этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл.

Насколько высока температура плазменной резки?

Плазменная дуга, создаваемая плазменным резаком или системой плазменной резки, создает температуру, приближающуюся к 40 000°F, так что да, температура плазменного резака чрезвычайно высока. Для сравнения, поверхность Солнца имеет температуру около 10 000°F.

Как работает плазменный резак?

Базовый плазменный резак или система плазменной резки включает следующие компоненты:

- Источник питания — Источник постоянного тока постоянного тока. Напряжение холостого хода обычно находится в диапазоне от 240 до 400 В постоянного тока. Выходной ток (сила тока) и общая мощность блока питания в киловаттах определяют скорость и толщину резки плазменной резки. Основной функцией источника питания является подача необходимой энергии для поддержания плазменной дуги после ионизации.

- Цепь зажигания вспомогательной дуги . В большинстве горелок с жидкостным охлаждением на 130 А и выше это цепь высокочастотного генератора, которая вырабатывает переменное напряжение от 5000 до 10000 вольт на частоте приблизительно 2 МГц.

- Резак — служит держателем расходуемого сопла и электрода и обеспечивает охлаждение (газом или водой) этих деталей. Сопло и электрод сужают и поддерживают плазменную дугу.

Программное обеспечение для плазменной резки

Для механизированной резки программное обеспечение для плазменной резки используется для программирования машины для резки. В некоторых случаях программное обеспечение ЧПУ можно использовать для программирования отдельных деталей или небольших тиражей, но большинство изготовителей и производителей полагаются на программное обеспечение, обычно называемое программным обеспечением для раскроя CAD/CAM, которое предлагает гораздо больше функций и возможностей.

Некоторые типы программного обеспечения для раскроя CAD/CAM для плазменной резки могут контролировать и автоматически настраивать практически каждый аспект операции плазменной резки. Например, ProNest ® от Hypertherm поддерживает такие параметры, как ток дуги, напряжение, предварительная подача газа, настройки потока резки, скорости резки, высота резки, типы прожига, высота прожига и многое другое. Все это призвано упростить работу механизатора и повысить производительность.

Другие функции, часто встречающиеся в программном обеспечении для плазменной резки, включают:

- Предотвращение столкновений

- Цепная резка

- Резка моста

- Общая линия резки

- Мультиголовка для резки

- Разделка скелета

В некоторых случаях программное обеспечение может помочь добиться оптимальных результатов, таких как:

- Улучшенное качество отверстий

- Упрощенная настройка фаски

- Более быстрое время цикла

Типичные области применения и отрасли промышленности

Плазменная дуговая резка используется как в ручных, так и в механизированных системах для резки широкого спектра проводящих материалов, включая мягкую сталь, углеродистую сталь, нержавеющую сталь, алюминий, медь, латунь и другие металлы.

Резка включает:

- Прямая резка

- Резка под углом

- Строжка

- Прорезка отверстий

- Резка и строжка с увеличенным радиусом действия

- Резка мелких деталей

- Маркировка

К отраслям промышленности и рынкам относятся:

- Сельское хозяйство и животноводство

- Судостроение

- Горнодобывающая промышленность

- Энергия

- HVAC и механическое производство

- Металлургические сервисные центры

- Строительное оборудование

- Ремонт автомобилей

- Произведения искусства, вывески и украшения

- Трубы и трубопроводы

- Общее строительство

- Гражданское строительство

- Общие производственные и ремонтные мастерские

Не знаете, какой процесс или метод использовать?

Здесь вы найдете полезную информацию:

- Оценка вашей работы

- Выбор процесса резки

| Технологические решения |

| Обзор процесса резки |

| Оценка ваших потребностей |

| Выбор плазменного стола с ЧПУ |

Выбор процесса резки. |

| Плазменная технология |

| Плазменные атрибуты Виды плазмы Плазменный резак против горелки Плазменная резка против лазерной резки |

| Лазерная технология |

| Гидроабразивная технология |

| Кислородная технология |

| Программное обеспечение для резки CAD/CAM |

| ЧПУ и ТГК |

| Механические режущие инструменты |

the long and short of it

Torches and consumables take on a whole new look, increasing range of plasma cutting applications

- By Michelle Avila

- April 2, 2015

- Article

- Плазменная резка

- Присоединиться к обсуждению

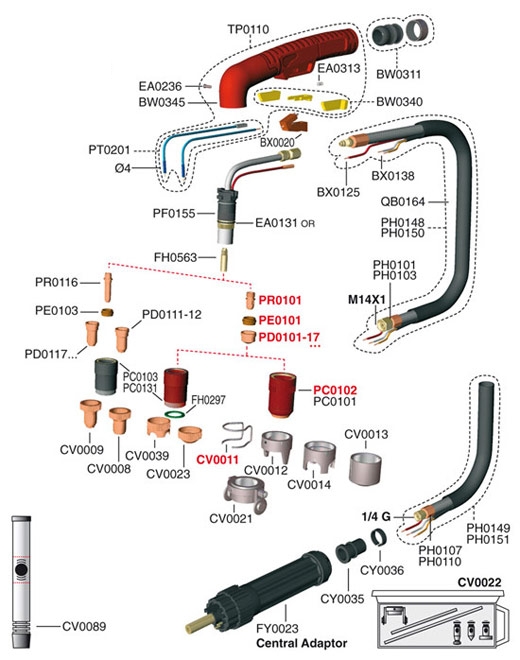

Рисунок 1

Традиционный универсальный резак.

Каждая новая технология, от автомобилей до телевизоров, проходит определенный период эволюции. Первые проекты часто бывают большими и дорогими и постепенно становятся меньше, быстрее, совершеннее и ориентированы на пользователя. Вспомните первый компьютер или мобильный телефон. Оба были совсем не похожи на современные планшеты и смартфоны.

Современные системы плазменной резки ничем не отличаются. Источники питания меньше, эффективнее и надежнее, как и резаки. Первые резаки представляли собой квадратные неуклюжие куски пластика, которые больше походили на детский игрушечный молоток, чем на высокотехнологичное режущее оборудование. Эти резаки сделали свое дело, но по мере развития плазменной резки и строжки стало ясно, что резаки также должны развиваться, чтобы выдерживать более суровые условия и удовлетворять более широкий спектр потребностей. В конце концов, резак, который вырезает идеальные детали на столе с ЧПУ, не обязательно хорошо работает в приложении для трехмерной резки. При ручной резке горелка, используемая для резки плоского куска стали, не обязательно подходит для тех, кто пытается выдолбить сварной шов на трубопроводе.

При ручной резке горелка, используемая для резки плоского куска стали, не обязательно подходит для тех, кто пытается выдолбить сварной шов на трубопроводе.

Хотя инженеры видели и понимали необходимость различных конструкций факелов, процесс создания этих факелов был более сложным. Была причина, по которой плазменные горелки были спроектированы именно так, и это было связано с механизмом, запускающим плазменную дугу. Обычно этот механизм встроен в большинство плазменных горелок в виде плунжера. При нажатии на спусковой крючок внутренний механизм вдавливает плунжер в электрод, который, в свою очередь, ударяет по соплу и зажигает дугу. Любое изменение конструкции должно было учитывать этот метод запуска.

Инженеры быстро поняли, что решение состоит в том, чтобы удалить пусковой механизм из горелки и встроить его в электрод. Это было непросто, но после долгой работы инженеры нашли способ избавиться от плунжера внутри корпуса горелки и заменить его возвратной пружиной на заднем конце электрода.:quality(90)/images.vogel.de/vogelonline/bdb/1273200/1273287/original.jpg) Эта технология открыла всевозможные возможности для проектирования резаков, поскольку инженеры больше не были ограничены определенным размером или формой.

Эта технология открыла всевозможные возможности для проектирования резаков, поскольку инженеры больше не были ограничены определенным размером или формой.

В результате сегодня доступно множество различных стилей резаков: короткие, длинные, угловые, прямые. Они предназначены как для ручной, так и для механизированной резки и строжки, а также для роботизированной резки. Давайте посмотрим на некоторые из этих факелов и задачи, для которых они могут быть полезны.

Ручной резак75-градусный или 90-градусный резак — этот традиционный универсальный резак имеет форму буквы L ( рис. 1 ). Несмотря на то, что резак и особенно расходные материалы внутри него со временем претерпели изменения, по сути это тот же резак, который появился четыре десятилетия назад с появлением коммерческой плазмы. Он может легко справиться с большинством обычных работ по резке, хотя другой резак может подойти вам лучше для конкретных работ и приложений.

15-градусный фонарь. Как следует из названия, этот фонарь разработан с очень небольшим углом в 15 градусов, что делает его почти прямым. Вы могли бы хотеть использовать факел как это для выдалбливания.

Как следует из названия, этот фонарь разработан с очень небольшим углом в 15 градусов, что делает его почти прямым. Вы могли бы хотеть использовать факел как это для выдалбливания.

Более прямая конструкция обеспечивает лучшую видимость и лучшее управление дугой, при этом ваша рука не подвергается сильному нагреву, выделяемому в процессе строжки. Это также хороший резак для резки углов, как показано на Рисунок 2 .

45-градусные и 90-градусные длинные резаки — в отличие от ранее упомянутых резаков, длина которых составляет примерно от 10 до 12 дюймов, эти резаки ( Рисунок 3 ) имеют длину 2 и 4 фута. Доступные с двумя различными углами (45 градусов и 90 градусов), эти резаки предназначены для ручной резки.

Они подходят для работ, при которых вы не хотите приближаться к заготовке (например, при демонтаже котла, окрашенного свинцовой краской), или для таких работ, как разборка и резка каркаса. Дополнительная длина позволяет выполнять эти работы, не наклоняясь. Длинные резаки также удобны для резки предметов высоко над вами, например, на потолке, без необходимости подниматься по лестнице.

Длинные резаки также удобны для резки предметов высоко над вами, например, на потолке, без необходимости подниматься по лестнице.

Рисунок 2

15-градусная горелка, удобна для строжки и резки углов.

Полноразмерный механизированный резак с углом поворота 180 градусов — этот резак ( рис. 4 ) является традиционным резаком, подходящим для использования с портативными инструментами автоматизации, такими как гусеничные резаки, и большинством столов с ЧПУ любого типа.

180-градусный мини-механизированный резак — мини-механизированный резак ( Рис. 5 ) полезен в ситуациях, когда полноразмерный резак слишком длинный. Его более короткая длина (приблизительно 7 дюймов по сравнению с примерно 16 дюймами у полноразмерного резака) делает его идеальным для небольших столов с ЧПУ и труборезных станков.

Роботизированная резка В отличие от резаков, предназначенных для механизированной резки, резаки-роботы ( рис. 6 ), как правило, имеют меньший вес, меньший профиль (как короче, так и тоньше) и имеют такие особенности, как гребни и канавки, отверстия, и зажимы. Эти функции упрощают и ускоряют размещение резака на манипуляторе робота и гарантируют, что он случайно не соскользнет с места во время резки.

6 ), как правило, имеют меньший вес, меньший профиль (как короче, так и тоньше) и имеют такие особенности, как гребни и канавки, отверстия, и зажимы. Эти функции упрощают и ускоряют размещение резака на манипуляторе робота и гарантируют, что он случайно не соскользнет с места во время резки.

Как и сами роботы, факелы бывают разных форм, от полностью прямых до Г-образных и любых других.

Усовершенствования расходных материалов Инженеры также добились успехов в области расходных материалов для плазменной резки. Возвратная пружина на заднем конце электрода была только началом. Ярким примером являются конические расходные детали, которые на 3 дюйма длиннее стандартных расходных деталей. Эта конструкция удобна для резки или строжки металла в местах, где пространство настолько ограничено, что нет места для традиционного резака, не говоря уже о вашей руке. Примеры находятся внутри колесной ниши и тесного отсека на корабле. Длинная и тонкая конструкция этих расходных деталей облегчает попадание резака в область, которую необходимо разрезать.

Плазменное напыление)

Плазменное напыление)