Плазменные резаки производства компании TBi (Германия), модели TBI PLC60, TBI PLC70, TBI PLC90, TBI PLC120, TBI PLC150, TBI PLC250W, TBI TTC81, TBI TTC101, TBI TTC101 и TBI TTC141 отличаются наличием пилотной дуги и высокочастотным поджигом. Длина шлейфа плазмотронов 6 или 12 метров. Окончание шлейфа – центральный евроразъем.

Компания TRAFIMET (Италия) занимается производством полного цикла плазмотронов для резки металлов и сплавов. Качество продукции подтверждается многолетним использованием продукции на российских предприятиях. Производство продукции TRAFIMET сертифицировано по системе DIN EN ISO 9001:2000. Линейка плазменных резаков Trafimet предлагается трех типов: серия Ergocut A (модели: ERGOCUT A51, ERGOCUT A81, ERGOCUT A101, ERGOCUT A141, ERGOCUT A151, ERGOCUT W201), серия S (модели: ERGOCUT S25, ERGOCUT S35K, ERGOCUT S45, ERGOCUT S65, ERGOCUT S75, ERGOCUT S105, ERGOCUT S125 ), серия Ergocut CB (модели: ERGOCUT CB50, ERGOCUT CB70, ERGOCUT CB100, ERGOCUT CB150, Plasma CB50, Plasma CB70, Plasma CB100, Plasma CB50).

Ручные и механизированные плазменные резаки серии Ergocut A, используются для плазменной резки металлов плазмой-сжатым воздухом. Конструкция проста, надежна и оптимальна по охлаждению, что увеличивает срок эксплуатации плазмотрона. Серия A представлена резаками с высокочастотным поджигом дуги и мощностью до 200 А. Линейка является оптимальным решением для плазменной резки с применением классических аппаратов с центральным адаптером подключения.

Линейка плазменных резаков серии S – бюджетная линейка плазмотронов с контактным поджигом дуги. Преимущество плазмотронов Trafimet серии S в понижении электромагнитных помех, снижении электрического напряжения и облегчении соединительного шлейфа, более простой конструкции. Версия Ergocut S35K имеет возможность работы с аппаратами плазменной резки со встроенным компрессором.

Серия Ergocut CB является аналогом резаков Cebora® в диапазоне токов резки до 150 А.

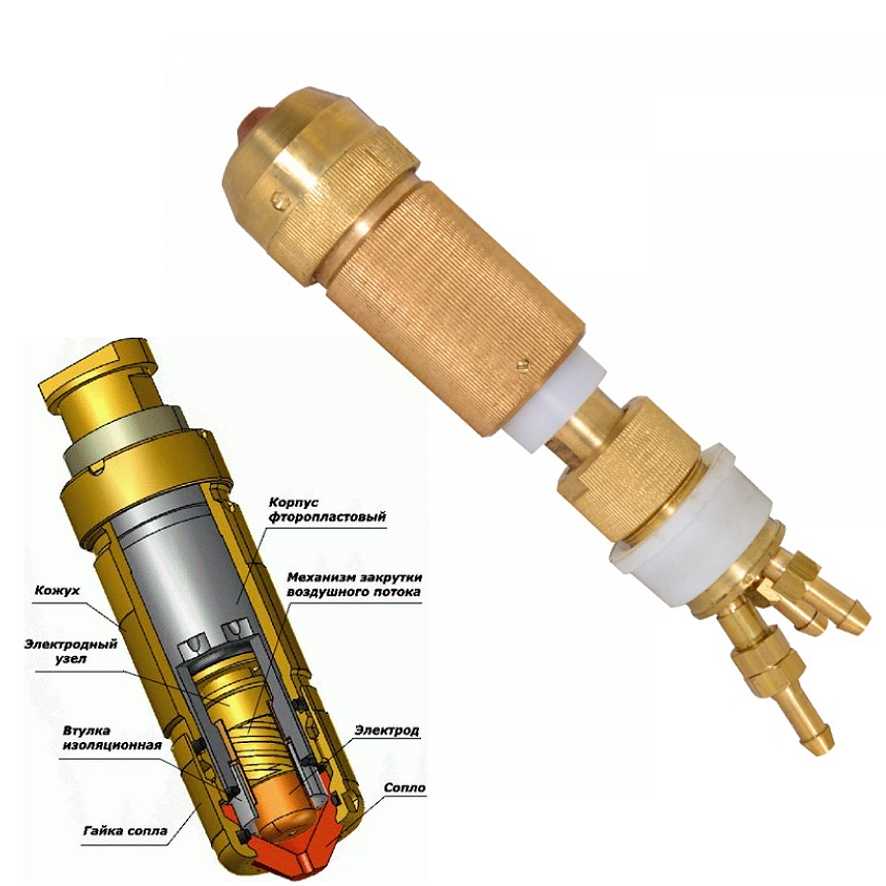

Головки плазмотрона П2-140, П2-180, П2-400ВР и П2-400ВА используются для качественной резки металала в составе аппаратов плазменной резки ПУРМ. Плазмотроны отличаются повышенным ресурсом сопел и катодов, за счет применения эффективной системы охлаждения воздухом или водой. Для ручной резки, модели П2-140, П2-180 и П2-400ВР делаются с длиной кабель-шланговых пакетов 20 и 30 метров. Модель П2-400ВА – используется для автоматической резки и имеет водяное охлаждение внутренних элементов. Охлаждение плазмотрона П2-400ВР и П2-400ВА производится за счет использвания автономной системы охлаждения БАО-0,3.

Плазмотроны ПВР-402М и его улучшенная модификация – ПВР-412, разработаны для использования в установках воздушно плазменной резки металлов типа: УПР-4010, УПР-4010К, УПР-4011, УПР-4011-1, АПР-403, АПР-404.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Аппараты для плазменной резки ООО Мастер-сварщик г.

Москва

МоскваНесколько слов о воздушно-плазменной резке.

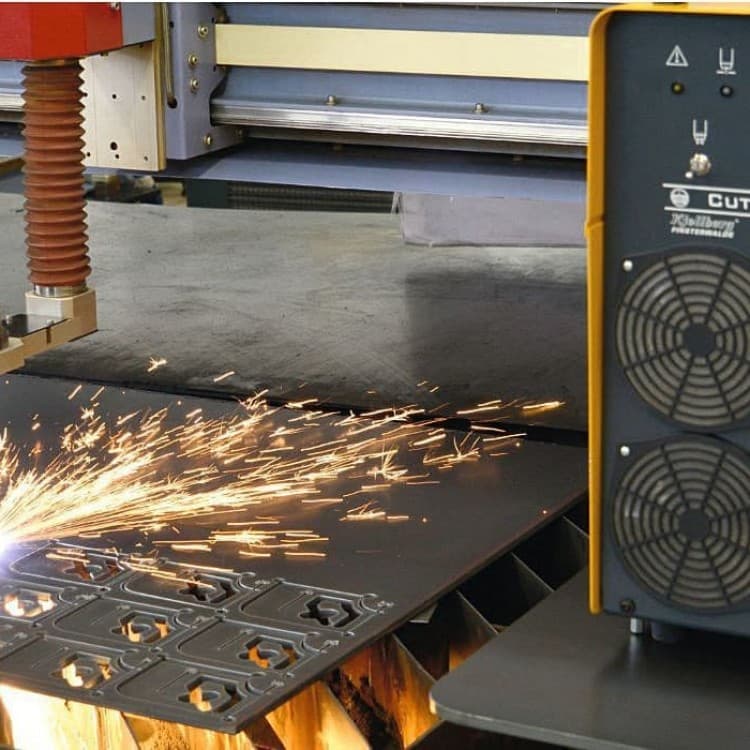

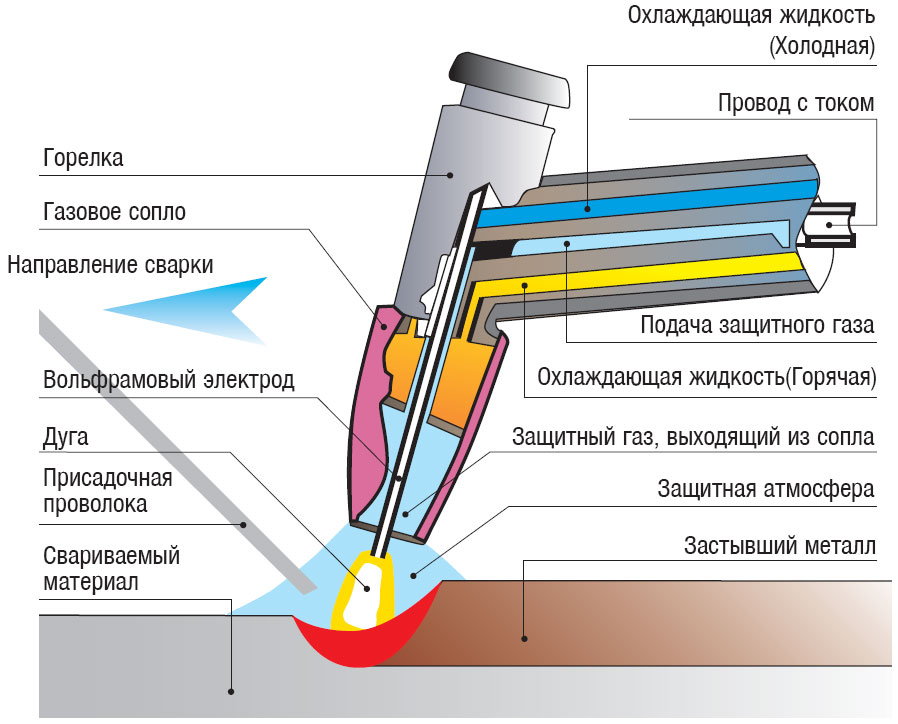

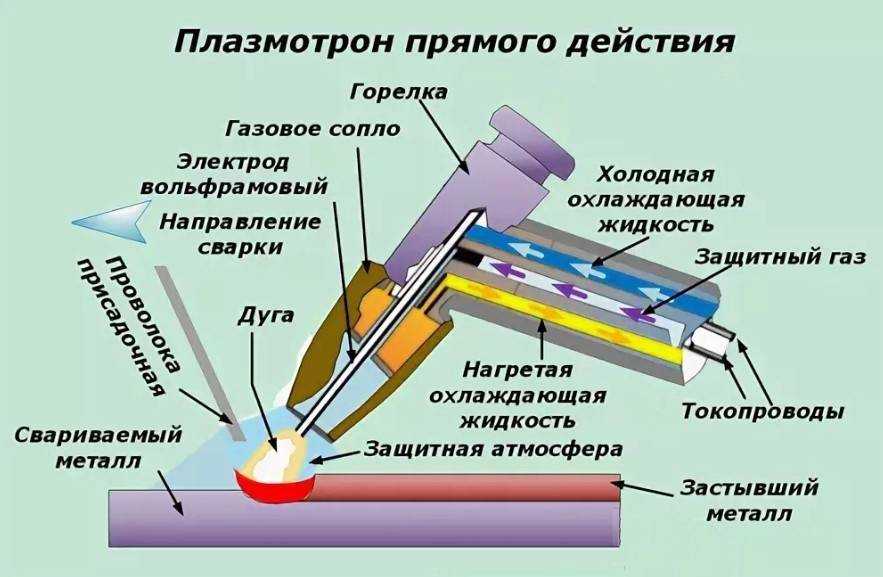

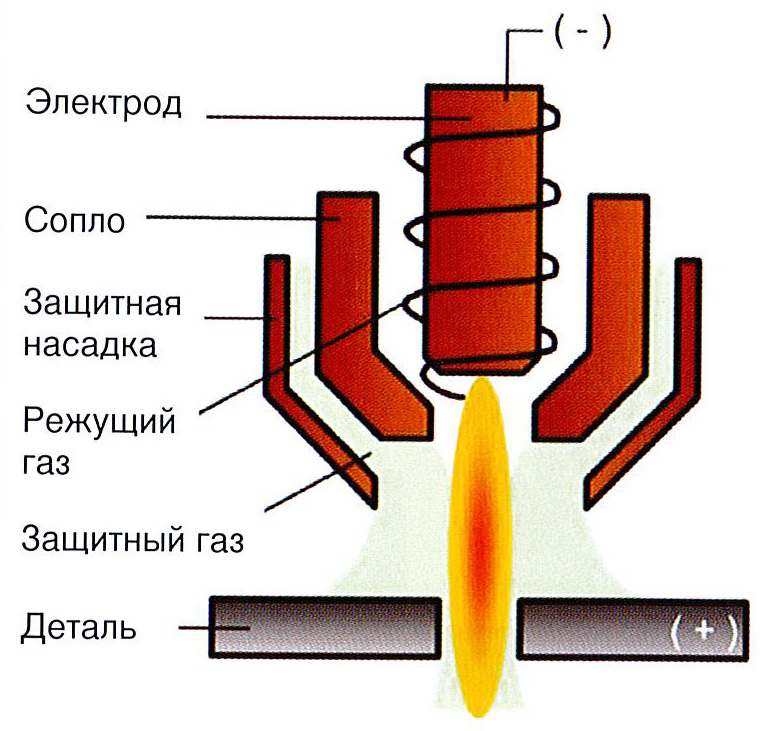

Плазменная резка (международное обозначение – CUT, от англ. “cutting” – резка, произносится «кат») – это новая технология, получающая все большее распространение и, в том числе, в нашей стране. Суть ее, если коротко, состоит в том, что плазмообразующий газ (их много, разных, но чаще воздух) подается под давлением в специальную горелку – плазмотрон, где он, взаимодействуя с дугой, превращается в высокотемпературный поток, истекающий из сопла плазмотрона. Иногда, этот процесс называют «выдуванием» электрической дуги. Сама дуга вытягивается, обжимается специально закрученным потоком газа, температура ее повышается, она превращается в поток низкотемпературной плазмы, который «легко и свободно» режет углеродистые и даже нержавеющие стали.

При плазменной резке, в основном, используется сжатая дуга прямого действия, горящая между катодом плазмотрона («-») и разрезаемым металлом («+»). Однако, возбуждение основной, режущей дуги происходит от так называемой «пилотной» или дежурной дуги, горящей между катодом и соплом плазмотрона. А пилотная дуга, в свою очередь, возбуждается, в зависимости от типа аппарата, либо искровым разрядом от осциллятора, либо просто очень непродолжительным контактом сопла и катода. Подпружиненный катод, при неработающем плазмотроне, касается сопла (просто упирается в него изнутри), а при включении аппарата, после возбуждения пилотной дуги, тут же сдвигается назад под давлением воздуха.

Однако, возбуждение основной, режущей дуги происходит от так называемой «пилотной» или дежурной дуги, горящей между катодом и соплом плазмотрона. А пилотная дуга, в свою очередь, возбуждается, в зависимости от типа аппарата, либо искровым разрядом от осциллятора, либо просто очень непродолжительным контактом сопла и катода. Подпружиненный катод, при неработающем плазмотроне, касается сопла (просто упирается в него изнутри), а при включении аппарата, после возбуждения пилотной дуги, тут же сдвигается назад под давлением воздуха.

Далее начинается собственно резка. Вначале разогревается участок края или кромки листа и происходит врезание. Затем производится основной рез (прямой или криволинейный). Начало резки не с края, а просто с поверхности (например, при резке труб), разумеется возможно, но только при очень постепенном врезании, чтобы не повредить плазмотрон. А еще лучше предварительно просверлить лист или трубу.

Температура плазменной струи это, как минимум, 6000-8000ОС. Поэтому резать плазмой можно любые металлы и сплавы, не стоит и перечислять. Другое дело, что нержавеющую сталь, например, резать сложнее, чем углеродистую. А такие металлы как медь, алюминий и их сплавы

Поэтому резать плазмой можно любые металлы и сплавы, не стоит и перечислять. Другое дело, что нержавеющую сталь, например, резать сложнее, чем углеродистую. А такие металлы как медь, алюминий и их сплавы

или титан вообще требуют особого подхода к их резке. Кроме аппаратов большой мощности, здесь необходимы плазмообразующие газы специального состава. Так, например, при автоматизированной резке используется азот с водяным туманом, а также водород или аргон с добавлением азота или двуокиси углерода. Но в большинстве случаев, конечно, используется обычный воздух (от компрессора, встроенного в аппарат, от отдельного компрессора, но лучше всего от заводской магистрали. Остальные газы подаются, чаще всего, от баллонов.

Скорость плазменной резки выше, чем газокислородной, не требуется предварительный разогрев металла, сам металл не деформируется от локального нагрева плазмой, рез узкий, края реза ровные, наплывы металла на нижних кромках минимальны и легко удаляются.

В большинстве случаев для плазменной резки требуется только воздух и электроэнергия, что делает эту технологию очень привлекательной для производства. Однако, у наших магазинов есть свой опыт продаж аппаратов и комплектующих для плазменной резки. Тем более, что мы постоянно отслеживаем – как проявляют себя аппараты, особенно мощные, в реальных условиях.

Однако, у наших магазинов есть свой опыт продаж аппаратов и комплектующих для плазменной резки. Тем более, что мы постоянно отслеживаем – как проявляют себя аппараты, особенно мощные, в реальных условиях.

И здесь можно сделать следующие комментарии.

Максимальная толщина реза (главный критерий для покупателей) определяется мощностью аппарата, но чем мощнее аппарат, тем выше его стоимость. А реальность такова, что толщина реза, указанная в паспорте на аппарат достигается только при выполнении всех необходимых условий:

1. Достаточное давление и расход воздуха, лучше с запасом.

2. Строгое и постоянное соблюдение факельного зазора (расстояние между соплом плазмотрона

и поверхностью разрезаемого металла). Это очень важный момент, тем более, что плазмотрон, который резчик держит в руке, постоянно колеблется, а каждое касание поверхности реза соплом

чревато быстрым выходом из строя и сопла и катода. Часто, торопясь и увлекаясь резчик, непроизвольно, буквально «утыкает» сопло плазмотрона в деталь, интуитивно полагая, что так получится быстрее. Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.

Это вторая, после недостатка воздуха, распространенная ошибка при плазменной резке. Для ручной резки с гарантированным факельным зазором в 1,5 – 5 мм, обязательно должны применяться упоры или специальные каретки, которые крепятся на защитный колпачок плазмотрона. И пренебрегать ими, при ручной резке, нельзя.

3. Лучше, если мощность аппарата и максимальная толщина реза, указанные в паспорте,

будут выбраны с запасом, по отношению к реальной необходимости производства. В этом

случае и аппарат и сам недешевый плазмотрон будут служить дольше.

Еще один важный момент. Сопла и катоды плазмотрона – это расходуемые детали. Их замена

должна производиться вовремя и, как показывает практика, это нередкая процедура. И здесь

часто возникает проблема поиска этих деталей требуемого типоразмера, именно для данного

плазмотрона. Дело в том, что список типов и конфигураций сопел и катодов для плазмы

чрезвычайно велик. Аппараты для плазменной резки производят десятки фирм, и у каждой

свой плазмотрон, со своими расходниками. Мы, в наших магазинах, часто советуем покупателям,

Мы, в наших магазинах, часто советуем покупателям,

при поиске этих деталей иметь перед собой их оригиналы, пусть даже обгоревшие. А искать

лучше всего в интернете, например в отличном иркутском сайте компании Svarnoff, где приведен

очень большой перечень типоразмеров сопел и катодов большинства производителей. И, почти

каждый типоразмер сопровожден фотографией, по которым легко найти нужный и выяснить его

индекс. А дальше все просто.

Ниже, в таблице представлены некоторые марки и типы аппаратов для плазменной резки. Их выбор, применительно к нашим магазинам, обусловлен нормальным соотношением цена-качество, устойчивым спросом, наличием сервиса и запасных частей, особенно для плазмотронов.

К сожалению, сегодня мы не можем указать точные и постоянные цены. Но эта страница постоянно редактируется и дополняется. А оперативно все можно выяснить по тел. 8-967-102-06-96.

Звоните. Исчерпывающие консультации гарантируем. А наличие и цену назовем через несколько минут, связавшись со складом.

А наличие и цену назовем через несколько минут, связавшись со складом.

| AWI CUT-40 | AWI CUT-60 | AWI CUT-120 | AWI CUT-160 |

| Foxweld Plasma 33 | Foxweld Plasma 43 | Foxweld Plasma 103 | Foxweld Plasma 123 |

| |||

BlueWeld | BlueWeld PRESTIGE Plasma 41 Kompressor | BlueWeld PRESTIGE Plasma 54 Kompressor | BlueWeld BEST Plasma 60 HF |

| |||

РЕСАНТА ИПР-25 | РЕСАНТА ИПР-40 | Foxweld Plasma 33 Multi | Foxweld Plasma 43 Multi |

ИНВЕРТОРЫ ДЛЯ ПЛАЗМЕННОЙ РЕЗКИ “Blue Weld”

Best Plasma 60 HF

Особенности:

- Трехфазный инвертор для воздушно-плазменной резки с воздушным охлаждением, микропроцессорным управлением и высокочастотным зажиганием дуги

- Для быстрой резки без деформации стали, нержавеющей стали, гальванической стали, алюминия, меди, латуни и т.

д.

д. - Высокая стабильность тока резки, возможность использования с длинными соплами, возможность резки на сетке с автоматическим повторным зажиганием дежурной дуги

- Индикация наличия напряжения зажигания, давления воздуха, помех при подаче сжатого воздуха

- Контроль охлаждения плазмотрона, термозащита, защита от перегрузок, повышенного и пониженного напряжения, короткого замыкания, потери фазы

- Поставляется в комплекте с плазмотроном

Технические характеристики:

| Параметры | Значения параметров |

| Напряжение | 380 В |

| Мощность при максимальной нагрузке | 7,5 кВт |

| Сварочный ток, min-max | 15-60 А |

| Сварочный ток при нагрузке в % от max по EN609741 | 35/60 %/А |

| Максимальная толщина разрезаемого металла | 20 мм |

| Габаритные размеры | 475х170х340 мм |

| Вес | 19,4 кг |

PRESTIGE Plasma 31

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Рекомендуемый компрессор: коаксиальные компрессоры

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 5-6 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 8 мм |

| Вес | 6,4 кг |

| Габариты ДхШхВ | 400х150х235 мм |

PRESTIGE Plasma 41

Уменьшенный вес и габариты

Индикация наличия напряжения зажигания

Автоматическое охлаждение плазмотрона

Индикация давления воздуха

Термостат, защита от перегрузок, повышенного и пониженного напряжения

Рекомендуемый компрессор: коаксиальные компрессоры.

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,0 кВт |

| Сварочный ток | 15-40 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 12 мм |

| Вес | 10,7 кг |

| Габариты ДхШхВ | 450х170х300 мм |

PRESTIGE Plasma 34 Kompressor

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 2,8 кВт |

| Сварочный ток | 5-25 А |

| Давление | 4-5 бар |

| Расход воздуха | 100 л/мин |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 6 мм |

| Вес | 12,5 кг |

| Габариты ДхШхВ | 475х170х340 мм |

PRESTIGE Plasma 54 Kompressor

- Однофазные инверторы для воздушно-плазменной резки с контактным дуговым зажиганием.

- Применимы для быстрой резки без деформации всех проводящих материалов, таких как углеродистая и нержавеющая сталь, алюминий, медь, латунь и т.д.

- Поставляются в комплекте с плазмотроном.

- Уменьшенный вес и габариты

- Индикация наличия напряжения зажигания

- Автоматическое охлаждение плазмотрона

- Индикация давления воздуха

- Термостат, защита от перегрузок, повышенного и пониженного напряжения

- Оборудован компрессором, не требует дополнительного источника сжатого воздуха

Технические характеристики

| Параметры | Значения параметров |

| Напряжение | 220 В |

| Мощность | 4,5 кВт |

| Сварочный ток | 7-40 А |

| Давление | 5-6 бар |

МАХ. толщина разрезаемого металла толщина разрезаемого металла | 10 мм |

| Вес | 16,8 кг |

| Габариты ДхШхВ | 550х170х340 мм |

Горелки для плазменной резки и расходные материалы – Weldingoutfitter.com

У нас есть широкий выбор горелок для плазменной резки и расходных материалов! Мы хотели бы поставить вам: направляющие для резки, электроды, экраны, прокладки, плазменные наконечники или плазменные горелки! Если вам нужно что-то, чего нет на этой странице, звоните!По любым вопросам звоните по телефону 1-641-201-1352!

Сортировать по

ПопулярныеЦена, от низкой к высокойЦена, от высокой к низкойПо алфавиту, от A до ZПо алфавиту, от Z до ADДата, от старой к новойДата, от новой к старойЛучшие продажи

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Сделать выбор

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Сделать выбор

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Сделать выбор

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Быстрый просмотр

Quick View

Промышленная плазменная резка

Если есть что-то, что остается неизменным в тяжелой промышленности, так это то, что технологии продолжают развиваться, и это расширяет возможности для реализации проектов. 100 лет назад было бы немыслимо возводить здания такой высоты, как небоскребы, которые мы видим в Дубае, или рыть огромные туннели под землей всего за несколько недель с помощью гигантских автоматизированных бурильных машин.

100 лет назад было бы немыслимо возводить здания такой высоты, как небоскребы, которые мы видим в Дубае, или рыть огромные туннели под землей всего за несколько недель с помощью гигантских автоматизированных бурильных машин.

Сегодня такие задачи — обычное дело. Но они были бы невозможны без достижений и эволюции технологий строительства и инструментов. Например, плазменный резак — один из тех инструментов, которые изначально казались чем-то из области научной фантастики, но сегодня это электроинструмент, который любой, у кого есть деньги, может купить в магазине. И у нас есть оборудование и аксессуары, которые вам нужны, если вы заинтересованы в плазменных резаках и расходных материалах.

Теперь вы можете резать плазмой

В большинстве форм резки сварочных горелок используется газовый компонент, но только плазменная резка использует особую технику ионизации газа. Когда газ проталкивается через отверстие с нужной скоростью с приложенной к нему энергией, он становится «четвертым состоянием» материи после твердого, жидкого или газообразного состояния, и это плазма. Этот перегретый ионизированный газ создает огромное количество тепла, которое можно точно сфокусировать.

Этот перегретый ионизированный газ создает огромное количество тепла, которое можно точно сфокусировать.

Хотя это чрезвычайно мощная технология, которая была впервые применена в 1950-х годов, поначалу он практически не использовался в тяжелой промышленности. Эта технология была дорогой в обслуживании, и даже когда затраты снизились в 1980-х годах, технология была доступна только крупнейшим компаниям, работавшим в очень больших масштабах производства, чтобы оправдать стоимость дорогих машин. Однако сегодня эти машины может позволить себе любой желающий.

Резаки и расходные материалы

У нас есть ряд различных торговых марок, которые вы узнаете и которым доверяете, когда речь идет о плазменных резаках. Miller, Thermal Dynamics, Lincoln Electric, Trafimet и Hypertherm представлены в нашем каталоге оборудования, которое вы ищете. Все они также имеют соответствующую цену.

Если вы ищете плазменные резаки, у нас есть их в наличии, помимо резаков, дополнительные аксессуары, такие как роликовые направляющие и, конечно же, множество расходных материалов. Плазменная резка может быстро пройти через множество различных аксессуаров, таких как электроды, сопла, дефлекторы, удерживающие чашки, режущие наконечники и многое-многое другое. У нас есть все дополнительные небольшие расходные материалы, которые вам могут понадобиться, а также аксессуары, такие как направляющие для круговой резки и проставки для плазменной резки, которые помогут улучшить вашу работу.

Плазменная резка может быстро пройти через множество различных аксессуаров, таких как электроды, сопла, дефлекторы, удерживающие чашки, режущие наконечники и многое-многое другое. У нас есть все дополнительные небольшие расходные материалы, которые вам могут понадобиться, а также аксессуары, такие как направляющие для круговой резки и проставки для плазменной резки, которые помогут улучшить вашу работу.

Отличные цены, быстрая доставка

Если вы знаете, какой плазменный резак или расходные материалы вам нужны, мы можем доставить ваши товары в любую точку континентальной части США. Вам не придется долго ждать, а состояние будет в целости и сохранности благодаря сотрудничеству с опытными и уважаемыми партнерами по доставке. Если вам нужна еще большая ценность, попробуйте заказать больше у нас. Любой заказ на сумму 100 долларов и более получает бесплатную доставку и обработку!

Преимущества плазменной резки по сравнению с горелкой

Когда дело доходит до резки металла, большинство производителей указывают на плазменную резку или газокислородную резку как на два наиболее популярных метода. Оба метода имеют свои плюсы и минусы, преимущества и недостатки, а также сторонников и недоброжелателей. И, как и следовало ожидать, выбор наиболее подходящей режущей системы для работы не всегда прост. Выбор зависит от применения, типа и толщины разрезаемого материала, качества резки, эксплуатационных расходов, места работы и многих других факторов.

Оба метода имеют свои плюсы и минусы, преимущества и недостатки, а также сторонников и недоброжелателей. И, как и следовало ожидать, выбор наиболее подходящей режущей системы для работы не всегда прост. Выбор зависит от применения, типа и толщины разрезаемого материала, качества резки, эксплуатационных расходов, места работы и многих других факторов.

В этом посте мы рассмотрим некоторые из этих факторов. Но сначала давайте посмотрим, как работает каждая техника.

Как работают плазменные резаки

Плазменный резак или система плазменной резки использует поток плазмы для передачи энергии проводящему рабочему материалу. Поток плазмы обычно формируется путем подачи газа, такого как азот, кислород, аргон или даже воздух, через узкое сопло. Электрический ток, создаваемый внешним источником питания, добавляет потоку газа достаточно энергии для его ионизации, превращая его в плазменную дугу. Поэтому этот процесс часто называют плазменно-дуговой резкой. Плазменная дуга разрезает заготовку, сначала расплавляя ее, а затем сдувая расплавленный металл. Плазменная резка подходит для широкого спектра применений, таких как прямая резка, резка под углом, строжка, вырезание отверстий, резка мелких деталей и маркировка. Вы можете узнать больше о плазменной резке здесь, на нашей странице «Технологии плазменной резки».

Плазменная резка подходит для широкого спектра применений, таких как прямая резка, резка под углом, строжка, вырезание отверстий, резка мелких деталей и маркировка. Вы можете узнать больше о плазменной резке здесь, на нашей странице «Технологии плазменной резки».

Как работают кислородные горелки

Кислородно-кислородная резка представляет собой химическую реакцию между чистым кислородом и сталью с образованием оксида железа. Его можно описать как быстрое контролируемое ржавление. Пламя предварительного нагрева используется для повышения температуры поверхности стали примерно до 962 ° C (1800 ° F, ярко-красный цвет). Затем чистый кислород тонкой струей под высоким давлением направляется к нагретой области. По мере того как сталь окисляется и выдувается, образуя полость, поток предварительного нагрева и кислорода движется с постоянной скоростью, образуя непрерывный разрез. В этом процессе чаще всего в сочетании с кислородом используются четыре основных горючих газа: ацетилен, пропан, пропилен и природный газ. Основные области применения и применения (хотя и не ограничивающиеся только этим) включают резку стали для изготовления или демонтажа; нагрев деталей для гибки, правки или термообработки; и ослабление застрявших, ржавых деталей и болтов во время ремонтных работ.

Основные области применения и применения (хотя и не ограничивающиеся только этим) включают резку стали для изготовления или демонтажа; нагрев деталей для гибки, правки или термообработки; и ослабление застрявших, ржавых деталей и болтов во время ремонтных работ.

Оба метода широко используются в различных отраслях промышленности, включая общее производство и ремонтные мастерские, восстановление автомобилей, строительство, производство систем отопления, вентиляции и кондиционирования воздуха, механическое производство, горнодобывающую промышленность, судостроение и даже художественные работы, вывески и украшения. Эти методы также можно использовать с программными системами управления движением на столе с ЧПУ.

Теперь давайте подробнее рассмотрим сильные и слабые стороны каждого из них для разных типов работ.

Тип материалов для резки

Плазменные резаки могут работать с большинством любых электропроводящих металлов, включая как черные металлы, такие как углеродистая сталь, чугун и нержавеющая сталь, так и цветные металлы, такие как алюминий, латунь и медь. Газокислородные резаки работают только с легко окисляющимися металлами, за исключением меди, нержавеющей стали и алюминия, которые обычно используются в металлообрабатывающих цехах.

Газокислородные резаки работают только с легко окисляющимися металлами, за исключением меди, нержавеющей стали и алюминия, которые обычно используются в металлообрабатывающих цехах.

Толщина металла

Плазменные горелки обычно используются для резки металлов толщиной до 2 дюймов, хотя плазма может резать материал толщиной до 6 дюймов. Кроме того, плазма может резать более тонкие металлы быстрее, чем кислородные горелки, практически не вызывая деформации металла. Кислородная резка чаще используется для резки более толстого углерода от 2 до 12 дюймов.

Качество резки

Плазменные резаки обеспечивают более точную резку, поскольку они режут быстро с небольшим количеством шлака, в результате чего получаются чистые пропилы с меньшим пропилом (ширина фактического реза), чем у кислородных резаков. При газокислородной резке навыки оператора являются наиболее важной переменной, определяющей качество резки. Еще одним фактором является требование предварительного нагрева подложки. При плазменной резке заготовку не нужно предварительно нагревать, как при кислородной резке, что значительно экономит время.

При плазменной резке заготовку не нужно предварительно нагревать, как при кислородной резке, что значительно экономит время.

Затраты

В большинстве случаев первоначальные капитальные затраты на плазменные системы выше, чем на кислородно-топливные системы, однако долгосрочные эксплуатационные расходы при использовании плазмы ниже, особенно когда газовые баллоны не нужны. Кроме того, для работы, требующей чистых и точных резов, кислородная резка может стоить дороже, если потребуется какая-либо работа по очистке после резки.

Портативность

Кислородно-топливные горелки всегда были популярным выбором для полевых работ из-за их высокой портативности — они не нуждаются в электричестве, требуют только горелки и газовых баллонов и могут работать практически где угодно. Плазменные резаки, с другой стороны, требуют только электрического подключения и сжатого воздуха. Однако технологический прогресс означает, что сегодняшние плазменные системы меньше и легче, чем когда-либо. Например, семейство портативных систем плазменной резки и строжки Hypertherm Powermax обеспечивает оптимальную производительность при обработке металлов толщиной до 1-1/2 дюйма. Самое портативное устройство Hypertherm, плазменный резак Powermax30 AIR, весит менее 30 фунтов. и включает в себя встроенный воздушный компрессор, позволяющий резать металл везде, где есть однофазное питание. На большинстве удаленных рабочих мест электроэнергия не является проблемой, так как генератор с приводом от двигателя обычно находится под рукой.

Например, семейство портативных систем плазменной резки и строжки Hypertherm Powermax обеспечивает оптимальную производительность при обработке металлов толщиной до 1-1/2 дюйма. Самое портативное устройство Hypertherm, плазменный резак Powermax30 AIR, весит менее 30 фунтов. и включает в себя встроенный воздушный компрессор, позволяющий резать металл везде, где есть однофазное питание. На большинстве удаленных рабочих мест электроэнергия не является проблемой, так как генератор с приводом от двигателя обычно находится под рукой.

Безопасность

Кислородно-топливные системы требуют хранения или обращения с опасными газами, чего нельзя сказать о системах плазменной резки.

В заключение можно сказать, что оба метода резки обычно подходят для выполнения работы, но каждый метод имеет некоторые преимущества в зависимости от типа и толщины материала и конечного применения металла.

Все еще думаете, какой процесс резки лучше всего подходит для вас? Посетите нашу страницу «Выбор процесса резки», чтобы узнать больше о типах методов резки и некоторых их возможностях.

Расходные элементы полностью взаимозаменяемы с Cebora®. Плазмотроны сделаны по всем современным требованиям по безопасности и эргономике. Подключения при помощи центрального евроразъема.

Расходные элементы полностью взаимозаменяемы с Cebora®. Плазмотроны сделаны по всем современным требованиям по безопасности и эргономике. Подключения при помощи центрального евроразъема. Плазмотрон ПВР-402М может быть установлен на любой механизм, обеспечивающий равномерное перемещение, например, на машинах для термической резки металлов по ГОСТ 5614. Плазмотрон ПВР-402М и ПВР-412 можно использовать для снятия фасок под углом. Плазменные резаки предназанчены для работы в закрытых помещениях при температуре +5 — +40°С. Плазмотрон для механизированной воздушно-плазменной резки металла ПВР-180, разработан для прецизионной резки чёрных и цветных металлов, нержавеющих сталей толщиной от 1,0 до 25 мм. Плазмотрон ПВР-180 оснащается соплами с диаметром канала 1,1 – 1,7 мм, что позволяет получать минимальную ширину реза при вертикальных кромках. Плазмотрон имеет одинаковый узел крепления с плазмотроном ПВР-402М, что позволяет, не меняя подводящих коммуникаций оперативно переходить с резки одним плазмотроном на другой. Плазмотрон для ручной воздушно-плазменной резки металла ПРВ-202М позволяет производить раскрой: черных металлов толщиной до 50 мм; нержавеющей стали до 50 мм; алюминия и его сплавов толщиной до 40 мм; меди и ее сплавов толщиной до 30 мм.

Плазмотрон ПВР-402М может быть установлен на любой механизм, обеспечивающий равномерное перемещение, например, на машинах для термической резки металлов по ГОСТ 5614. Плазмотрон ПВР-402М и ПВР-412 можно использовать для снятия фасок под углом. Плазменные резаки предназанчены для работы в закрытых помещениях при температуре +5 — +40°С. Плазмотрон для механизированной воздушно-плазменной резки металла ПВР-180, разработан для прецизионной резки чёрных и цветных металлов, нержавеющих сталей толщиной от 1,0 до 25 мм. Плазмотрон ПВР-180 оснащается соплами с диаметром канала 1,1 – 1,7 мм, что позволяет получать минимальную ширину реза при вертикальных кромках. Плазмотрон имеет одинаковый узел крепления с плазмотроном ПВР-402М, что позволяет, не меняя подводящих коммуникаций оперативно переходить с резки одним плазмотроном на другой. Плазмотрон для ручной воздушно-плазменной резки металла ПРВ-202М позволяет производить раскрой: черных металлов толщиной до 50 мм; нержавеющей стали до 50 мм; алюминия и его сплавов толщиной до 40 мм; меди и ее сплавов толщиной до 30 мм.

газа, м3/ч

газа, м3/ч д.

д.