Плазменный генератор в кондиционерах Dantex

Кислород – это необходимая составляющая воздуха, которая поддерживает жизнь на земле и дыхательные функции человека. Однако сам кислород – это нестабильная система, которая для своей стабильности присоединяет к себе еще один или два электрона. Присоединив эти электроны, кислород станет отрицательно заряженным или, другими словами, «отрицательным ионом». Но таких свободных электронов должно быть достаточно много в воздухе, чтобы обеспечить создание большого количества отрицательных ионов. Увеличение их количества возможно в естественных условиях при грозах, рядом с большим потоком воды, падающей с высоты, в лесных массивах и т.д. Кроме того такие отрицательные ионы не проникают в закрытые помещения через бетонные и другие строительные конструкции.

Однако можно принудительно создавать излишек электронов, которые будут помогать создавать отрицательные ионы. Один из таких способов – создание электрического поля в воздухе, в области которого образуются свободные электроны, так необходимые человеку.

Во внутреннем блоке кондиционера Dantex вблизи теплообменника расположен плазменный генератор, который создает электрическое поле. При прохождении воздуха через зону генератора образуются свободные электроны, которые сразу же захватывают кислород и становятся отрицательными ионами. Именно эти отрицательные ионы положительно влияют на здоровье человека, стимулируют обмен веществ, насыщая клетки кислородом, снимая усталость, стабилизируя давление, снимая нервное возбуждение, боль в мышцах и т.п.

Также эти отрицательные ионы с силу своей заряженности притягивают на себя пыль, грязь и другие мелкодисперсные составляющие из воздуха. В дальнейшем воздух проходит через воздушный фильтр, и все загрязнения остаются на нем, а очищенный воздух поступает в помещение.

Функция «плазменный генератор» имеется в кондиционерах Dantex серии «Kaze Inverter», «Vega».

Плазменный генератор

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к плазменному генератору, а более конкретно, к плазменному генератору, имеющему компактную и усовершенствованную конструкцию, в отличие от обычных устройств, без необходимости в сложной конструкции, такой как угольные щетки и т.п., что дает возможность предотвратить образование пыли и инородных материалов из угольной щетки, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства, и, таким образом, такому, который может найти широкое применение в различных промышленных процессах, в которых требуется плазма.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

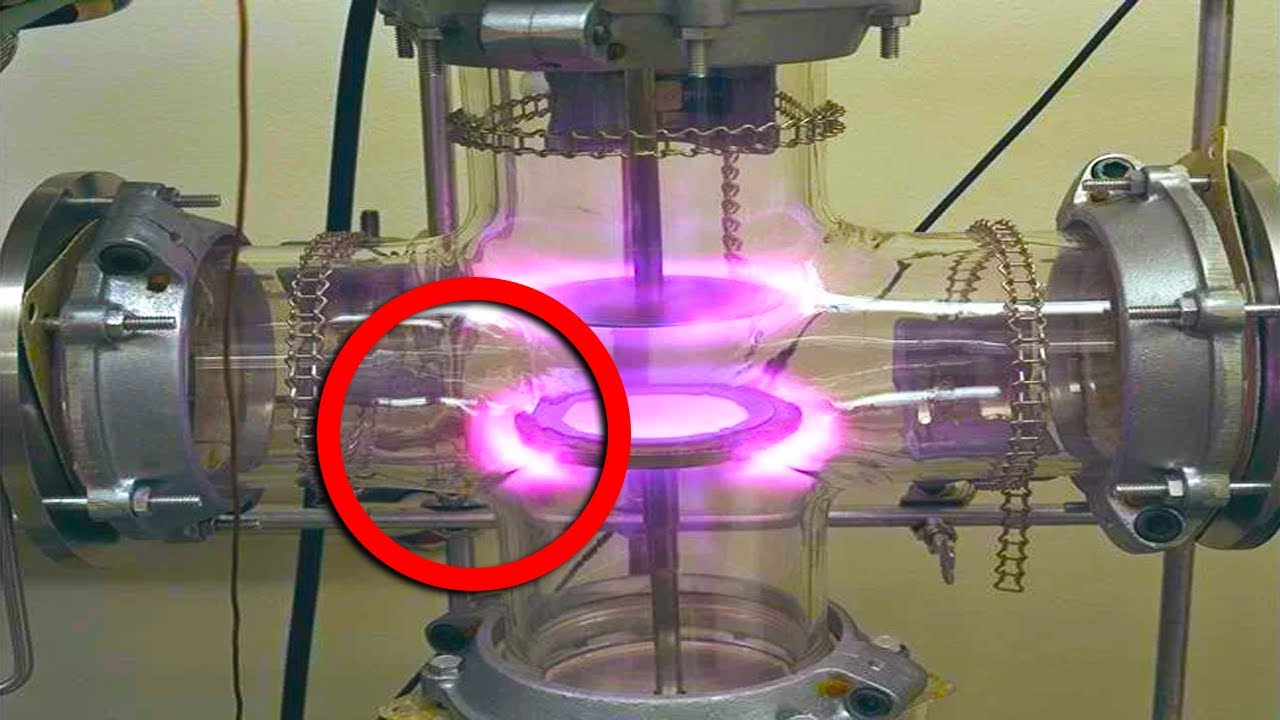

Плазма относится к состоянию газа, ионизированного на отрицательно заряженные электроны и положительно заряженные ионы при сверхвысокой температуре. В этом состоянии разделение зарядов очень велико, количество отрицательных и положительных зарядов одинаково и, таким образом, общий заряд плазмы равен нулю (плазма нейтральна).

В этом состоянии разделение зарядов очень велико, количество отрицательных и положительных зарядов одинаково и, таким образом, общий заряд плазмы равен нулю (плазма нейтральна).

В целом, состояние вещества делится на твердое, жидкое и газообразное. Поскольку состояние плазмы отличается от твердого, жидкого и газообразного состояний, плазму часто называют четвертым состоянием вещества.

Когда к твердому веществу прикладывают энергию, оно становится жидкостью, а затем газом, а когда к газу снова прикладывают высокую энергию, газ разделяется на электроны и атомные ядра при температуре в несколько десятков тысяч градусов Цельсия.

Для того чтобы искусственно создать плазму, необходимы электрические способы, такие как постоянный ток, сверхвысокая частота, электронный пучок и т.п., а затем это состояние должно поддерживаться магнитным полем.

Чтобы использовать плазму в повседневной жизни, она должна быть таким образом искусственно создана, но можно сказать, что плазма является наиболее распространенным состоянием материи во Вселенной. Предполагается, что 99% материи во Вселенной находится в состоянии плазмы.

Предполагается, что 99% материи во Вселенной находится в состоянии плазмы.

Молния, полярные сияния в Арктике, ионосфера в атмосфере и т.д. находятся в состоянии плазмы. За пределами атмосферы плазма также присутствует в поясе Ван Аллена, где ионы находятся в ловушке магнитного поля Земли, а также в солнечном ветре, приходящем от Солнца. Внутреннее пространство звезд или газ вокруг звезд также находится в состоянии плазмы. Водород в газообразном состоянии, присутствующий в пространстве между звездами, также находится в состоянии плазмы.

Искусственные плазмы, которые можно увидеть в повседневной жизни, включают люминесцентные лампы, ртутные лампы, плазменные панели и т.д.

Попытки искусственно создать плазму и найти ей практическое применение предпринимались непрерывно в течение длительного времени.

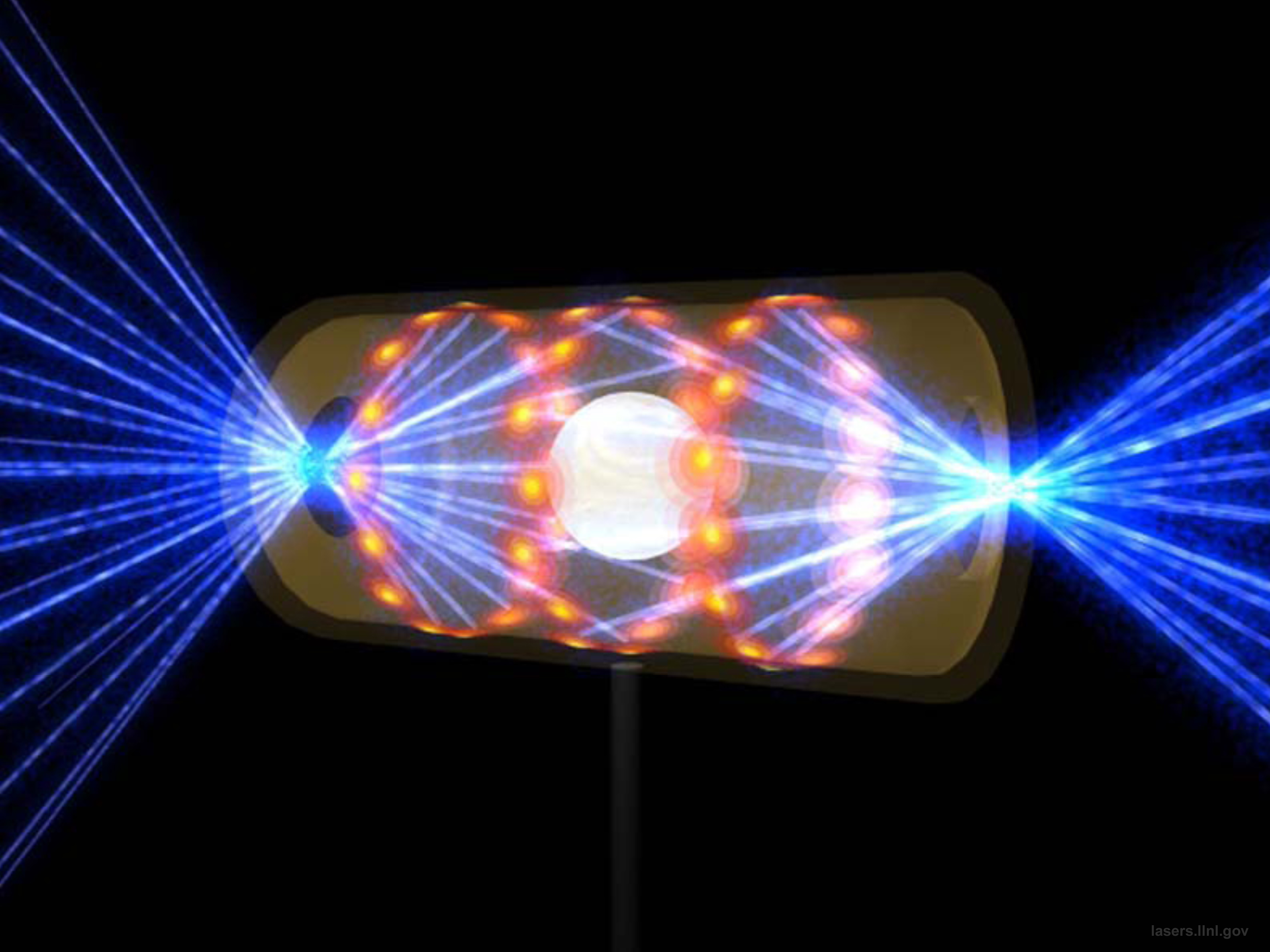

Плазма широко используются, в том числе плазма для термоядерного синтеза при температуре нескольких сотен миллионов градусов, низкотемпературная плазма тлеющего разряда или плазма дугового разряда, используемая в полупроводниковых процессах, синтезе новых материалов и т. д.

д.

В частности, низкотемпературная плазма наиболее широко изучена и применяется в промышленности. Реакционная способность в плазме максимальна, и, таким образом, становится активной ионизация и рекомбинация веществ. Тем самым, использование плазмы позволяет создавать новое вещество, что трудно осуществить с помощью обычного синтеза или переработки веществ, и заменять процессы, которые создают загрязнение или которые трудно осуществить.

Кроме того, в процессе фотолитографии один из процессов по производству плоскопанельных дисплеев, включая ЖК или полупроводниковые дисплеи, использует плазму для удаления, путем сжигания, фоторезиста, который используется для формирования рисунка металлического материала или полупроводникового слоя, для травления тонкой пленки, изготовленной из органического материала или полупроводникового материала, или для удаления органического материала и т.п. с поверхности путем очистки.

Таким образом, плазма широко используется в промышленности, и, таким образом, также было налажено производство различных плазменных генераторов для искусственного создания плазмы.

Также сообщалось, что среди разнообразных плазменных генераторов применялись некоторые типы плазменных генераторов с угольными щетками.

В случае плазменного генератора такого типа, по природе своей конструкции, заземлением должен служить отдельный подшипник, и, поэтому, повреждение подшипника заземления было признано одной из основных проблем.

На практике основной целью в процессе изготовления плоскопанельных дисплеев или полупроводников является повышение производительности за счет сокращения времени отверждения до отлила. Если же техническое обслуживание плазменного генератора часто происходит из-за повреждения подшипника заземления и т.п., то работа устройства должна быть остановлена во время технического обслуживания плазменного генератора и, таким образом, проблема повреждения подшипника заземления не должна быть выпущена из виду. Таким образом, на основе этих фактов существует необходимость в разработке нового и усовершенствованного типа плазменного генератора.

РАСКРЫТИЕ ИНФОРМАЦИИ

Техническая проблема

Целью настоящего изобретения является создание плазменного генератора, который имеет компактную и усовершенствованную конструкцию, в отличие от обычных устройств, без сложной конструкции, такой как угольные щетки и т.д., что дает возможность предотвратить образование пыли и инородного материала из угольной щетки, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства, и, таким образом, устройство, выполненное в соответствии с изобретением, сможет найти широкое применение в различных промышленных процессах, требующих плазмы.

Техническое решение

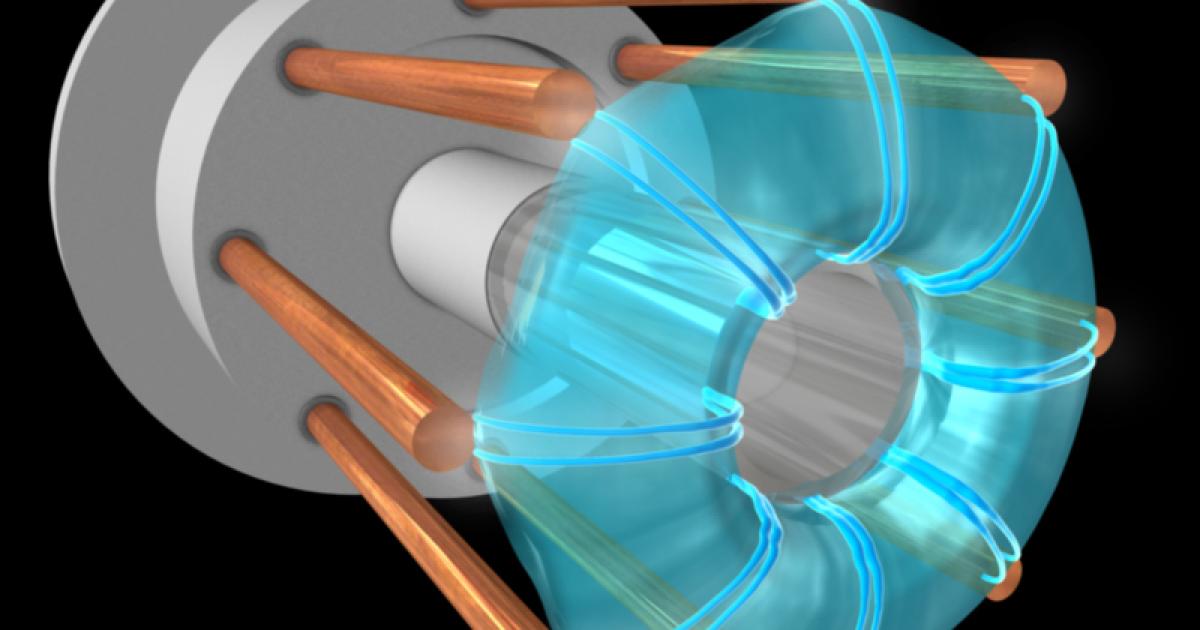

Поставленная задача достигается путем создания плазменного генератора, содержащего модуль, который генерирует плазму, и вращающийся корпус, который имеет по меньшей мере одно плазменное сопло, через которое плазма, генерируемая указанным модулем, выдувается наружу и которое расположено отдельно от указанного модуля с возможностью вращения снаружи указанного модуля.

Модуль плазменного генератора может содержать высоковольтный электрод, который расположен в центральной области; противоэлектрод, который расположен вокруг высоковольтного электрода и заряжается электроэнергией, подаваемой на высоковольтный электрод, для генерирования высоковольтной дуги; и входное отверстие для газа, которое выполнено между высоковольтным электродом и противоэлектродом и через которое сжатый воздух или газ вводится в выпускную головку.

Модуль плазменного генератора может также содержать по меньшей мере один высоковольтный изолятор, который установлен между высоковольтным электродом и противоэлектродом; и газовый распределитель, который содержит большое количество газораспределительных отверстий, через которые распределяется сжатый воздух или газ.

Высоковольтный изолятор может содержать первый высоковольтный изолятор, который расположен рядом с впускным отверстием для газа; и второй высоковольтный изолятор, который расположен радиально снаружи первого высоковольтного изолятора в его окружном направлении.

Противоэлектрод может содержать первый противоэлектрод, имеющий цилиндрическую форму, и второй противоэлектрод, имеющий воронкообразную форму и с возможностью отсоединения соединенный с первым противоэлектродом.

Вращающийся корпус может содержать ротор, который с возможностью вращения расположен снаружи модуля плазменного генератора, и выпускную головку, которая имеет плазменное сопло, с возможностью отсоединения соединена с концом ротора и ширина которой постепенно увеличивается к указанному концу.

Ротор может содержать первый ротор, который с возможностью вращения расположен в радиальном направлении снаружи от первого противоэлектрода, причем между ними расположен подшипник; и второй ротор, один конец которого с возможностью отсоединения соединен с первым ротором, а другой конец с возможностью отсоединения соединен с выпускной головкой.

Для предотвращения повреждения подшипника на его периферии может быть дополнительно предусмотрено манжетное уплотнение, имеющее превосходные свойства скольжения.

Второй ротор может содержать цилиндрическую соединительную часть с увеличенным диаметром, которая с помощью резьбы соединена с первым ротором; первую наклонную часть, которая выполнена наклонной в конце цилиндрической соединительной части с увеличенным диаметром; ступенчатую часть, которая образует ступеньку с цилиндрической соединительной частью с увеличенным диаметром в радиальном направлении внутрь от цилиндрической соединительной части, и диаметр которой меньше диаметра цилиндрической соединительной части с увеличенным диаметром; вторую наклонную часть, которая выполнена наклонной в конце ступенчатой части; и цилиндрическую соединительную часть с уменьшенным диаметром, которая на конце с возможностью отсоединения соединена с выпускной головкой.

Угол наклона первой наклонной части может быть больше угла наклона второй наклонной части, а на наружной стенке цилиндрической соединительной части с уменьшенным диаметром могут быть выполнены канавки.

На конце первого ротора может быть предусмотрен фланец для подшипника, который загнут внутрь, чтобы предотвратить отделение подшипника.

Плазменное сопло может содержать: первую наклонную направляющую часть, которая направляет плазму в выпускной головке в наклонном направлении, и вторую наклонную направляющую часть, которая имеет наклон, отличающийся от наклона первой наклонной направляющей части и, вместе с первой наклонной направляющей частью, образует плазменное сопло.

Плазменное сопло дополнительно может содержать торцевую скрытую наклонную направляющую часть, которая расположена в соответствующих наклонных направляющих частях под углом наклона, отличным от угла наклона как первой, так и второй наклонной направляющей части, так что плазма может направляться к наклонной торцевой поверхности выпускной головки или к нижней поверхности выпускной головки.

Плазменные сопла могут быть расположены как на наклонной торцевой поверхности выпускной головки, так и на нижней поверхности выпускной головки.

Плазменные сопла могут быть в большом количестве расположены в окружном направлении в некоторых областях, как на наклонной торцевой поверхности выпускной головки, так и на нижней поверхности выпускной головки.

Газораспределительное отверстие может иметь сопловую часть с уменьшающимся диаметром, диаметр которой постепенно уменьшается по направлению к плазменному соплу; цилиндрическую сопловую часть, которая соединена с сопловой частью с уменьшенным диаметром в области минимального диаметра сопловой части с уменьшающимся диаметром; и сопловую часть с увеличивающимся диаметром, диаметр которой постепенно увеличивается от цилиндрической сопловой части к плазменному соплу.

Технический результат

В соответствии с настоящим изобретением, в отличие от традиционных устройств, предложенный плазменный генератор имеет компактную и усовершенствованную конструкцию, в отличие от традиционных устройств, без сложной конструкции, такой как угольные щетки и т.д., что дает возможность предотвратить образование пыли и инородного материала из угольной щетки, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства, и, таким образом, устройство, выполненное в соответствии с изобретением, может найти широкое применение в различных промышленных процессах, требующих плазмы.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

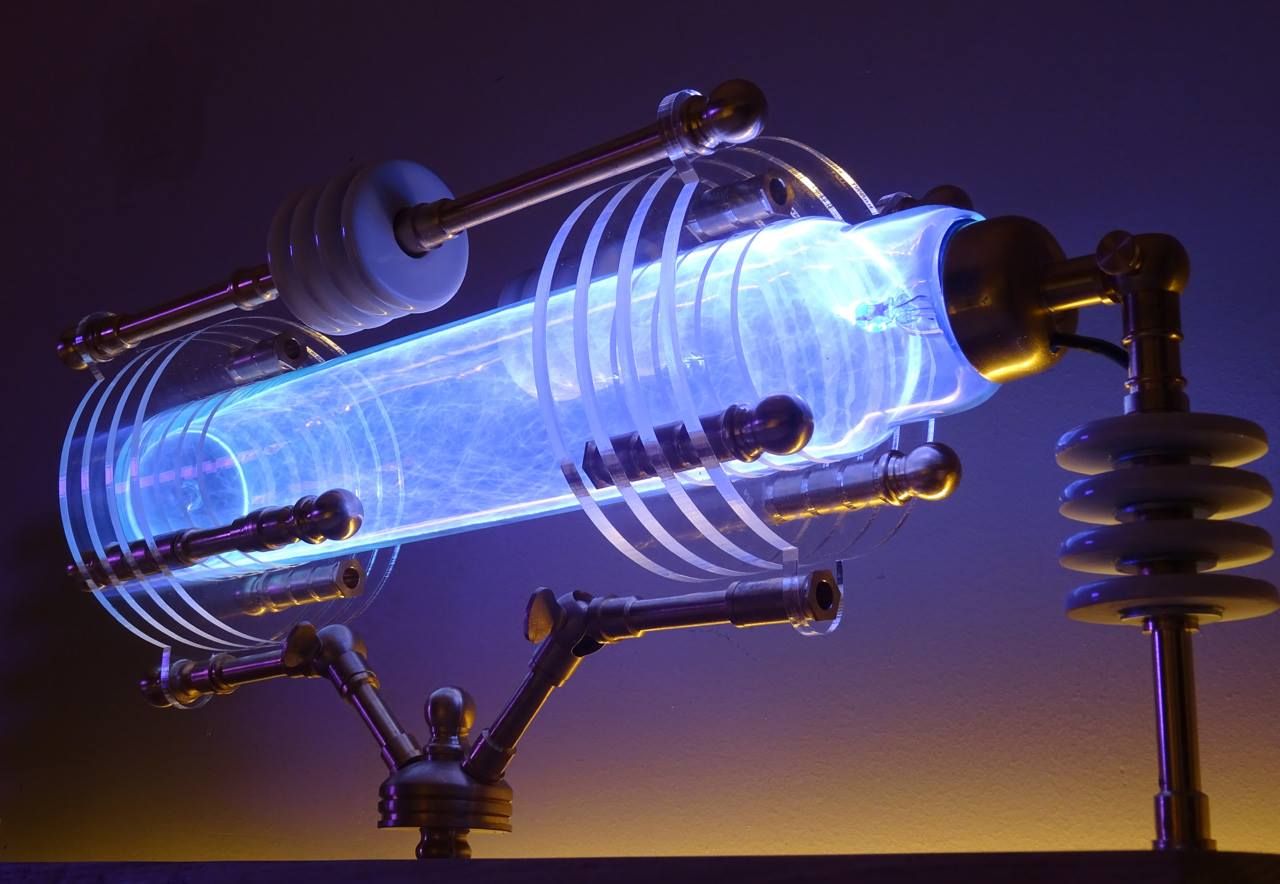

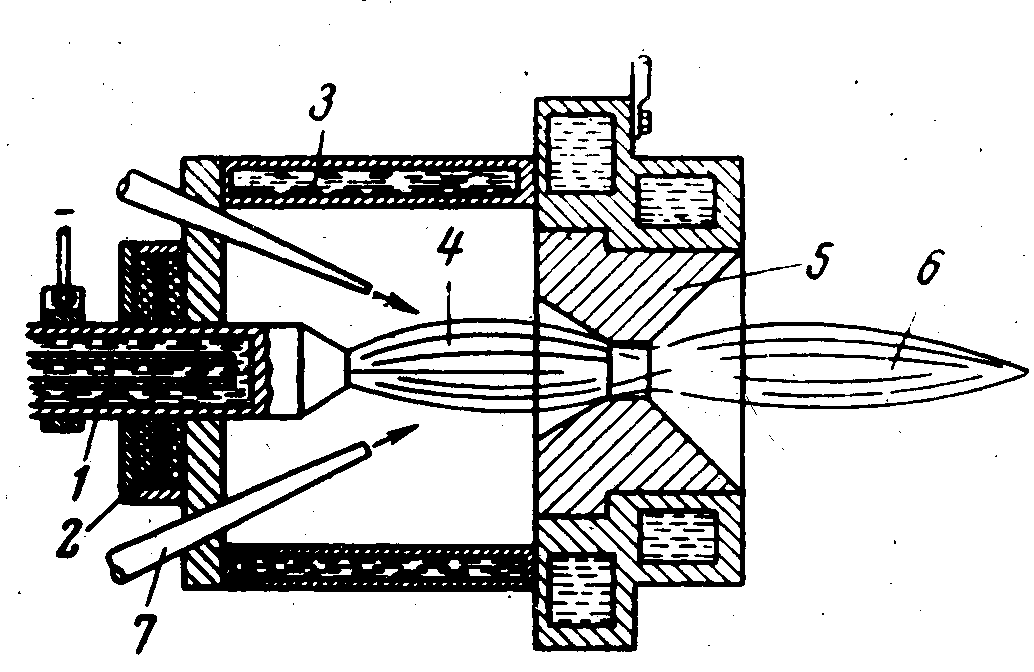

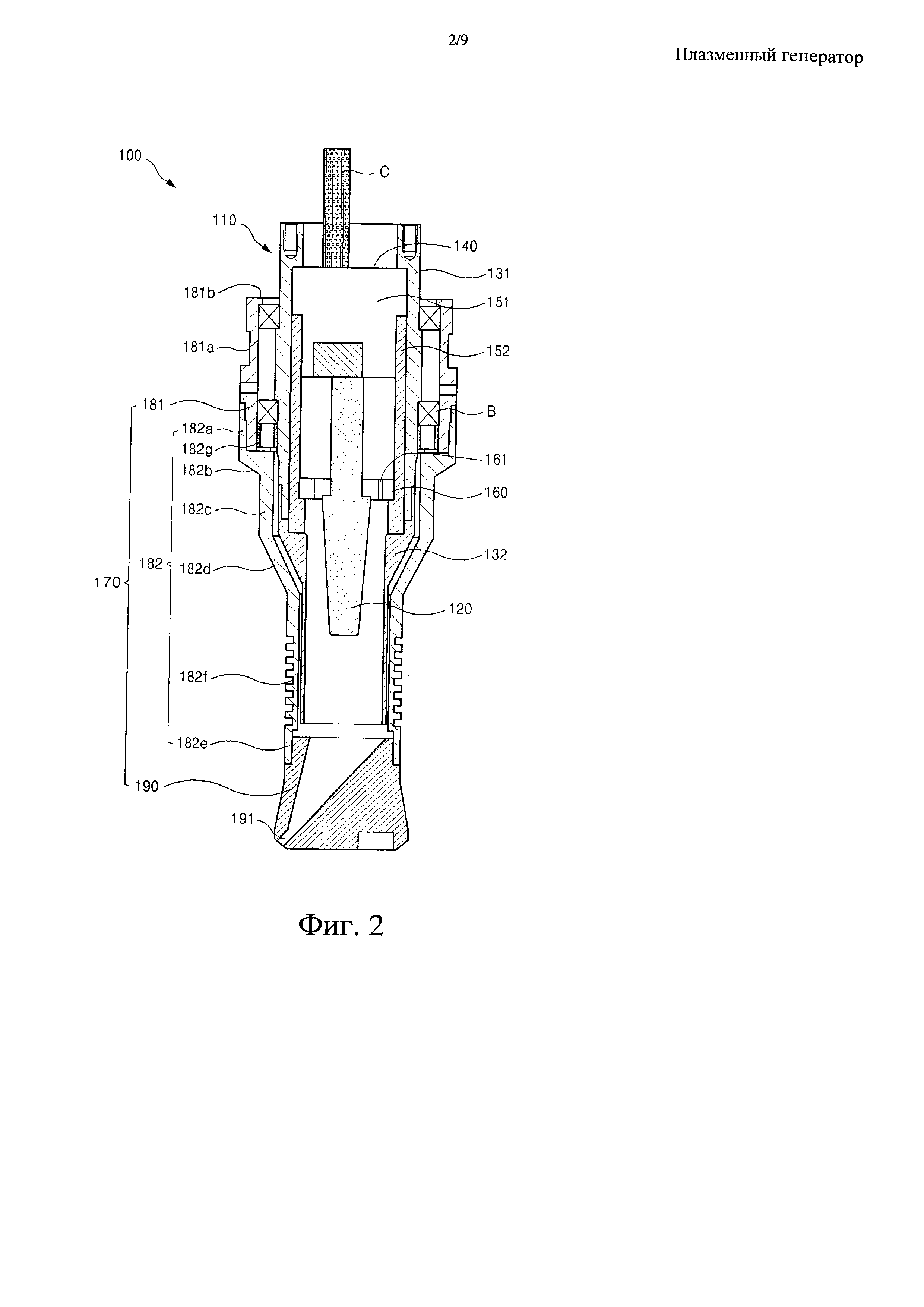

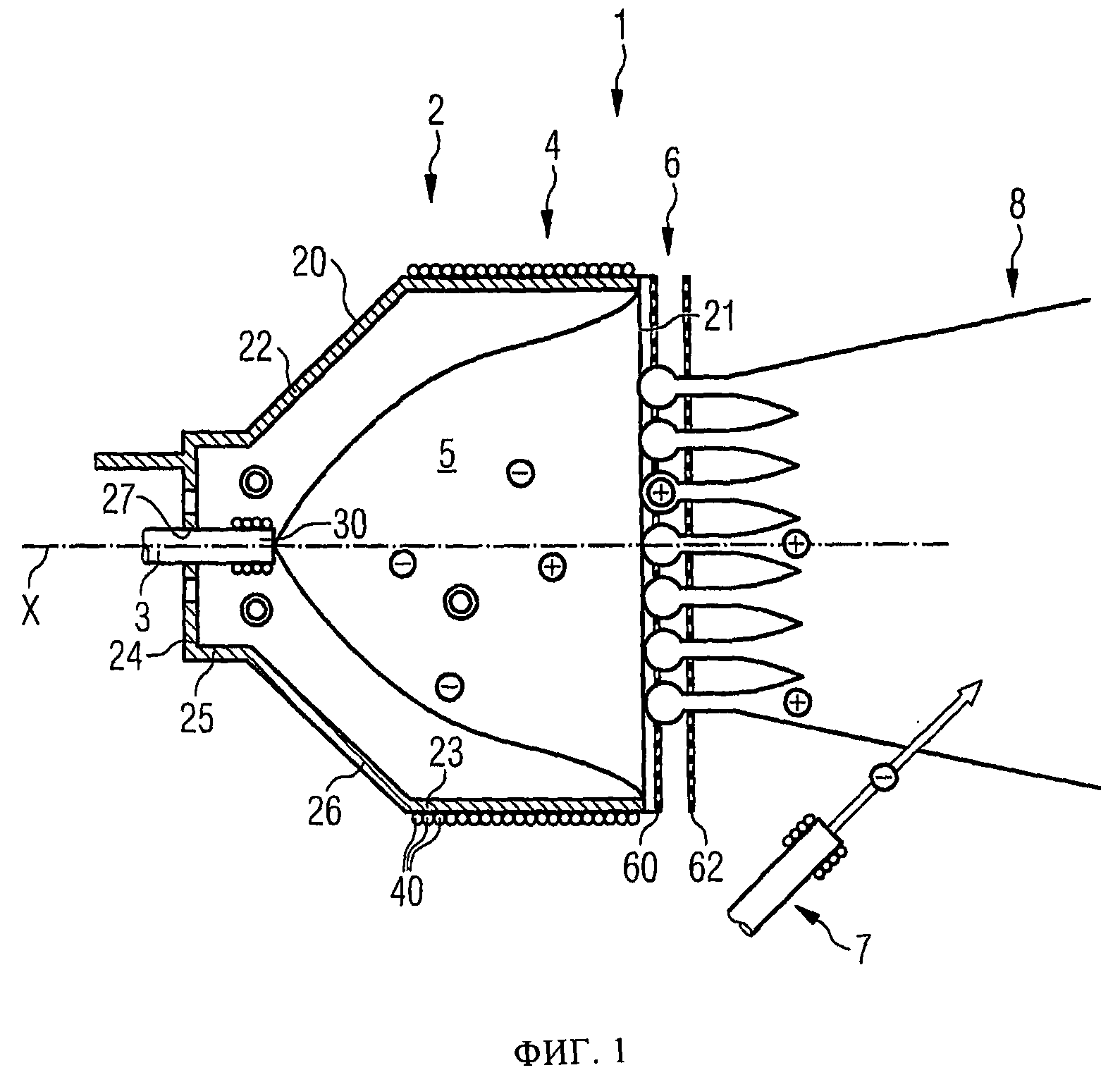

Фиг. 1 представляет собой схематическое изображение, показывающее конструкцию плазменного генератора, выполненного в соответствии с вариантом выполнения изобретения.

Фиг. 2 представляет собой разрез устройства, показанного на Фиг. 1.

Фиг. 3 представляет собой устройство, показанное на Фиг. 2, в частично разобранном виде.

Фиг. 4 представляет собой модуль плазменного генератора в частично разобранном виде.

Фиг. 5 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 2.

Фиг. 6 представляет собой разрез устройства, показанного на Фиг. 1, с другого угла.

Фиг. 7 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 6.

Фиг. 8 представляет собой вид сверху выпускной головки.

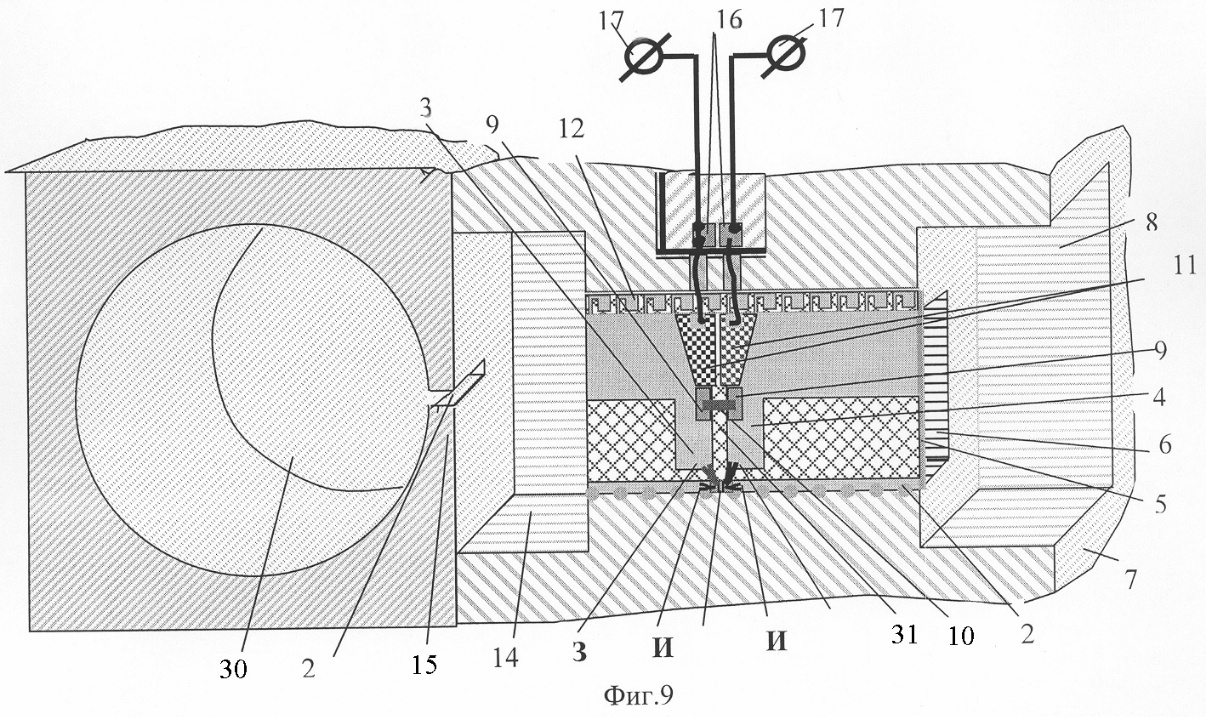

Фиг. 9 представляет собой вид в разрезе плазменного генератора, выполненного в соответствии с другим вариантом выполнения изобретения.

Фиг. 10 представляет собой вид в увеличенном масштабе газораспределительного отверстия, показанного на Фиг. 9.

ВАРИАНТЫ ВЫПОЛНЕНИЯ ИЗОБРЕТЕНИЯ

Далее варианты выполнения настоящего изобретения описаны подробно со ссылкой на прилагаемые чертежи, так что специалисты смогут легко осуществить на практике данное изобретение. Тем не менее, описание изобретения представлено исключительно для иллюстрации вариантов выполнения с точки зрения конструктивных или функциональных аспектов, и, таким образом, объем изобретения не должен интерпретироваться как ограниченный иллюстративными вариантами выполнения, раскрытыми ниже.

То есть, иллюстративный вариант выполнения может быть изменен различными способами и может иметь различные формы, и, таким образом, объем изобретения следует понимать как включающий эквиваленты, которые могут реализовывать техническую сущность настоящего изобретения. Более того, объекты или функции, описанные в настоящем изобретении, не предназначены для полного или исключительного включения в конкретный вариант выполнения, и, таким образом, объем изобретения не должен интерпретироваться как ограниченный конкретным вариантом выполнения.

Значение терминов, используемых в настоящем документе, следует понимать следующим образом.

Когда компонент упоминается как «соединенный» с другим компонентом, это может означать, что он непосредственно соединен с другим компонентом, но следует понимать, что между ними может находиться другой компонент. С другой стороны, когда компонент упоминается как «непосредственно соединенный» с другим компонентом, то это следует понимать, что между ними нет никаких других компонентов. Между тем, другие выражения для описания взаимного расположения между элементами, т.е. «между» и «непосредственно между» или «рядом с» и «непосредственно рядом с» следует толковать аналогичным образом.

Следует понимать, что выражение, используемое в единственном числе, включает также и выражение во множественном числе, если только из контекста четко не следует иное значение. Кроме того, также следует понимать, что такие термины, как «включающий» или «имеющий» и т.д., предназначены для указания наличия признаков, количества, операций, действий, компонентов, частей или их комбинации, которые раскрыты в описании, и не предназначены исключать возможность того, что может существовать или может быть добавлен один или несколько других признаков, количеств, операций, действий, компонентов, частей или их комбинации.

Если не указано иное, все термины, используемые в настоящем документе, в том числе технические или научные термины, имеют такие же значения, как и те, которые обычно понятны специалистам в этой области техники, к которой относится настоящее изобретение. Такие термины, как те, которые определены в общепринятых словарях, должны интерпретироваться как имеющие значения, равные контекстным значениям в соответствующей области техники, и не должны интерпретироваться как имеющие идеализированные или чрезмерно формальные значения, если это явным образом не определено в настоящей заявке.

Далее, со ссылками на прилагаемые чертежи, на которых одни и те же номера позиций используются для одних и тех же компонентов, будут подробно описаны варианты выполнения настоящего изобретения.

На Фиг. 1 показано схематическое изображение, иллюстрирующее конструкцию плазменного генератора, выполненного в соответствии с одним вариантом выполнения изобретения, а Фиг. 2 представляет собой разрез устройства, изображенного на Фиг. 1, Фиг. 3 представляет собой устройство, показанное на Фиг. 2, в частично разобранном виде, Фиг. 4 представляет собой модуль плазменного генератора в частично разобранном виде, Фиг. 5 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 2, Фиг. 6 представляет собой разрез устройства, показанного на Фиг. 1, с другого угла, Фиг. 7 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 6, а Фиг. 8 представляет собой вид выпускной головки сверху.

1, Фиг. 3 представляет собой устройство, показанное на Фиг. 2, в частично разобранном виде, Фиг. 4 представляет собой модуль плазменного генератора в частично разобранном виде, Фиг. 5 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 2, Фиг. 6 представляет собой разрез устройства, показанного на Фиг. 1, с другого угла, Фиг. 7 представляет собой вид в увеличенном масштабе выпускной головки, показанной на Фиг. 6, а Фиг. 8 представляет собой вид выпускной головки сверху.

Со ссылкой на эти чертежи, плазменный генератор 100, выполненный в соответствии с настоящим вариантом выполнения, имеет компактную и усовершенствованную конструкцию, в отличие от обычных устройств, без сложной конструкции, такой как угольные щетки (не показаны) и т.п., что дает возможность предотвратить образование пыли и инородного материала из угольной щетки, предотвратить повреждение заземляющего подшипника и т.д., а также значительно увеличить срок службы устройства, и, таким образом, устройство, выполненное в соответствии с изобретением, может найти широкое применение в различных промышленных процессах, требующих плазмы. Плазменный генератор 100 может содержать модуль 110 и вращающийся корпус 170.

Плазменный генератор 100 может содержать модуль 110 и вращающийся корпус 170.

Модуль 110 плазменного генератора представляет собой узел в виде модуля, который генерирует плазму.

В отличие от традиционных модулей, модуль 110, выполненный в соответствии с настоящим вариантом выполнения, сам генерирует плазму.

Модуль 110 может содержать высоковольтный электрод 120, противоэлектроды 131 и 132, входное отверстие 140 для газа, высоковольтные изоляторы 151 и 152 и газовый распределитель 160.

Высоковольтный электрод 120 представляет собой электрод в форме стержня, расположенный в центральной области.

При подаче высокого напряжения к модулю 110 плазменного генератора снаружи, высокое напряжение прикладывают к высоковольтному электроду 120 в центре по кабелю С.

Противоэлектроды 131 и 132 расположены вокруг высоковольтного электрода 120. Противоэлектроды 131 и 132 заряжаются электроэнергией для генерирования высоковольтной дуги.

Противоэлектроды 131 и 132 могут быть выполнены в виде одного элемента. Тем не менее, в настоящем варианте выполнения, противоэлектроды 131 и 132 выполнены в виде отдельных элементов с целью технического обслуживания. То есть, в настоящем варианте выполнения противоэлектроды 131 и 132 содержат первый противоэлектрод 131, имеющий цилиндрическую форму, и второй противоэлектрод 132, имеющий воронкообразную форму и с возможностью отсоединения соединенный с первым противоэлектродом 131.

Между высоковольтным электродом 120 и противоэлектродами 131 и 132 предусмотрено впускное отверстие 140 для газа, через которое сжатый воздух или газ подается в выпускную головку 190.

Сжатый воздух может представлять собой обычный сжатый воздух, а газ может представлять собой плазмообразующий газ.

Между высоковольтным электродом 120 и противоэлектродами 131 и 132 установлены высоковольтные изоляторы 151 и 152, обеспечивающие изоляцию от внешней среды.

Высоковольтные изоляторы 151 и 152 также могут быть выполнены как один элемент. Тем не менее, в настоящем варианте выполнения высоковольтные изоляторы 151 и 152 выполнены в виде отдельных элементов с целью технического обслуживания.

То есть, в настоящем варианте выполнения высоковольтные изоляторы 151 и 152 содержат первый высоковольтный изолятор 151, расположенный рядом с входным отверстием 140 для газа, и второй высоковольтный изолятор 152, расположенный в окружном направлении радиально снаружи первого высоковольтного изолятора 151.

Газовый распределитель 160 обеспечивает пространство, в котором распределяется сжатый воздух или газ, вводимый через впускное отверстие 140 для газа.

Для этого распределитель 160 содержит газораспределительные отверстия 161, которые могут быть расположены с равноугольным интервалами в окружном направлении газового распределителя 160.

Между тем, вращающийся корпус 170 содержит плазменное сопло 191, через которое плазма, сгенерированная модулем 110, выдувается наружу, и выполнен отдельно от модуля 110 с возможностью вращения снаружи указанного модуля.

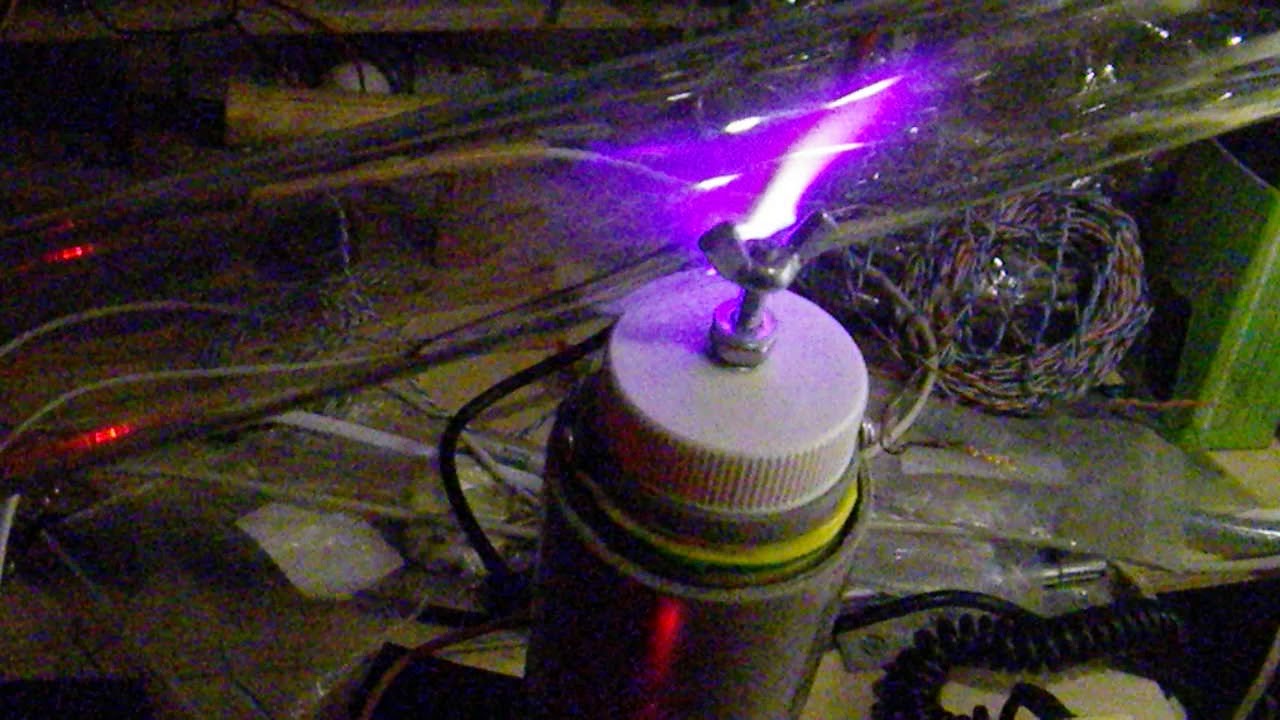

Когда вращающийся корпус 170 вращается снаружи модуля 110, с одновременной генерацией плазмы модулем 110, плазма может формироваться на большой площади, как показано на Фиг. 1. Для справки: плазма может инжектироваться в вертикальном направлении, в отличие от того, что показано на Фиг. 1, и, таким образом, объем настоящего изобретения не ограничивается чертежами.

Вращающийся корпус 170 содержит роторы 181 и 182, которые с возможностью вращения расположены снаружи модуля 110, и выпускную головку 190 с плазменным соплом 191, с возможностью отсоединения соединенную с концом второго ротора 182 и имеющую ширину, постепенно увеличивающуюся к концу.

Роторы 181 и 182 также могут быть выполнены как один элемент. Тем не менее, в настоящем варианте выполнения роторы 181 и 182 выполнены в виде отдельных элементов с целью технического обслуживания.

То есть, в настоящем варианте выполнения роторы 181 и 182 могут содержать первый ротор 181, который с возможностью вращения установлен в радиальном направлении снаружи первого противоэлектрода 131, с расположенным между ними подшипником B, и второй ротор 182, один конец которого с возможностью отсоединения соединен с первым ротором 181, а другой конец с возможностью отсоединения соединен с выпускной головкой 190.

Первый ротор 181 имеет по существу цилиндрическую форму. На наружной стенке первого ротора 181 выполнены канавки 181а, а на конце первого ротора 181 установлен фланец 181b подшипника, который загнут внутрь, чтобы предотвратить отделение подшипника В.

На периферии подшипника B внутри первого ротора 181 дополнительно предусмотрено манжетное уплотнение 182g, имеющее превосходные свойства скольжения, чтобы предотвратить повреждение подшипника В. Манжетное уплотнение 182g может быть изготовлено из политетрафторэтилена (PTFE), но объем настоящего изобретения не ограничивается этим материалом.

Вместе с тем, как описано выше, плазменный генератор 100, выполненный в соответствии с настоящим вариантом выполнения, имеет компактную и усовершенствованную конструкцию, в отличие от традиционных устройств, без сложной конструкции, такой как угольные щетки и т.п., используемые для заземления, что позволяет предотвратить образование пыли и инородных материалов из угольной щетки и предотвратить загрязнение изделий во время поверхностной плазменной обработки.

Кроме того, при использовании манжетного уплотнения 182g, имеющего превосходные свойства скольжения, можно предотвратить повреждение подшипника B, используемого для заземления, и значительно улучшить герметизацию газа, который генерирует плазму, повышая, тем самым, долговечность устройства при сохранении устойчивости плазмы. Таким образом, можно избежать частого технического обслуживания и значительно увеличить срок службы устройства, и, таким образом, плазменный генератор, выполненный в соответствии с изобретением, может найти широкое применение в различных промышленных процессах, требующих плазмы.

Тогда как первый ротор 181 имеет по существу цилиндрическую форму, второй ротор 182 имеет следующие конструктивные особенности.

То есть, в настоящем варианте выполнения второй ротор 182 может содержать цилиндрическую соединительную часть 182а с увеличенным диаметром, которая с помощью резьбы соединена с первым ротором 181, первую наклонную часть 182b, которая выполнена с наклоном на конце цилиндрической соединительной части 182а с увеличенным диаметром, ступенчатую часть 182c, которая образует ступеньку с цилиндрической соединительной частью 182а в радиальном направлении внутрь от цилиндрической соединительной части 182а, и диаметр которой меньше диаметра цилиндрической соединительной части 182а, вторую наклонную часть 182d, которая выполнена с наклоном на конце ступенчатой части 182c, и цилиндрическую соединительную часть 182е с уменьшенным диаметром, которая на конце с возможностью отсоединения соединена с выпускной головкой 190.

Учитывая тот факт, что второй ротор 182 расположен снаружи модуля 110, второй ротор 182 может иметь вышеуказанные конструктивные характеристики. Тогда цилиндрическая соединительная часть 182а с увеличенным диаметром, первая наклонная часть 182b, ступенчатая часть 182c, вторая наклонная часть 182d, и цилиндрическая соединительная часть 182е с уменьшенным диаметром могут быть выполнены как одно целое из одного материала.

В приведенной выше конструкции второго ротора 182, угол наклона первой наклонной части 182b может быть больше угла наклона второй наклонной части 182d.

Кроме того, на наружной стенке цилиндрической соединительной части 182е с уменьшенным диаметром могут быть выполнены канавки 182f.

Между тем, выпускная головка 190, содержащая описанное выше плазменное сопло 191, с возможностью отсоединения соединена с концом второго ротора 182 и имеет ширину, постепенно увеличивающуюся к концу.

Плазменное сопло 191cодержит первую наклонную направляющую часть 191а, которая направляет плазму в наклонном направлении в выпускной головке 190, и вторую наклонную направляющую часть 191b, угол наклона которой отличается от угла наклона первой наклонной направляющей части 191а, и которая, совместно с первой наклонной направляющей частью 191а, образует плазменное сопло 191.

В настоящем варианте выполнения плазменное сопло 191 дополнительно содержит первую или вторую торцевую скрытую наклонную направляющую часть 191c или 191d, которая в соответствующих наклонных направляющих частях 191а или 191b выполнена с наклоном под углом, отличным от угла наклона как первой, так и второй наклонных направляющих частей 191а и 191b так, что плазма может быть направлена к наклонной торцевой поверхности 190а выпускной головки 190 или к нижней поверхности 190b выпускной головки 190.

То есть, в случае, показанном на Фиг. 5, первая торцевая скрытая наклонная направляющая часть 191c выполнена на первой наклонной направляющей части 191а таким образом, что плазма может быть направлена к наклонной торцевой поверхности 190а выпускной головки 190. Кроме того, в случае, показанном на Фиг. 7, вторая торцевая скрытая наклонная направляющая часть 191d выполнена на второй наклонной направляющей части 191b таким образом, что плазма может быть направлена к нижней поверхности 190b выпускной головки 190.

В этом варианте выполнения плазменные сопла 191 могут быть расположены как на наклонной торцевой поверхности 190а выпускной головки 190, так и на нижней поверхности 190b выпускной головки 190. Как показано на Фиг. 8, плазменные сопла 191 в большом количестве расположены в окружном направлении в некоторых областях как на наклонной торцевой поверхности 190а выпускной головки 190, так и на нижней поверхности 190b выпускной головки 190. С такими конструктивными характеристиками эффективность генерации плазмы может быть увеличена.

Теперь следующим образом будет описана работа плазменного генератора 100, имеющего описанную выше конструкцию.

Например, в уровне техники сообщалось, что, когда поверхность полимера подвергают воздействию электрической дуги, поверхность полимера приобретает гидрофильные свойства.

Тем не менее, когда электрическая дуга непосредственно приложена к поверхности полимера, высокое напряжение оставляет след на поверхности изделия. Поэтому, для того чтобы избежать возникновения этого явления, необходимо сделать дугу ровной, и для этой цели в этом варианте выполнения высоковольтный электрод 120, выполненный круглой формы, соединен со вторичной обмоткой высоковольтного трансформатора.

Поэтому, для того чтобы избежать возникновения этого явления, необходимо сделать дугу ровной, и для этой цели в этом варианте выполнения высоковольтный электрод 120, выполненный круглой формы, соединен со вторичной обмоткой высоковольтного трансформатора.

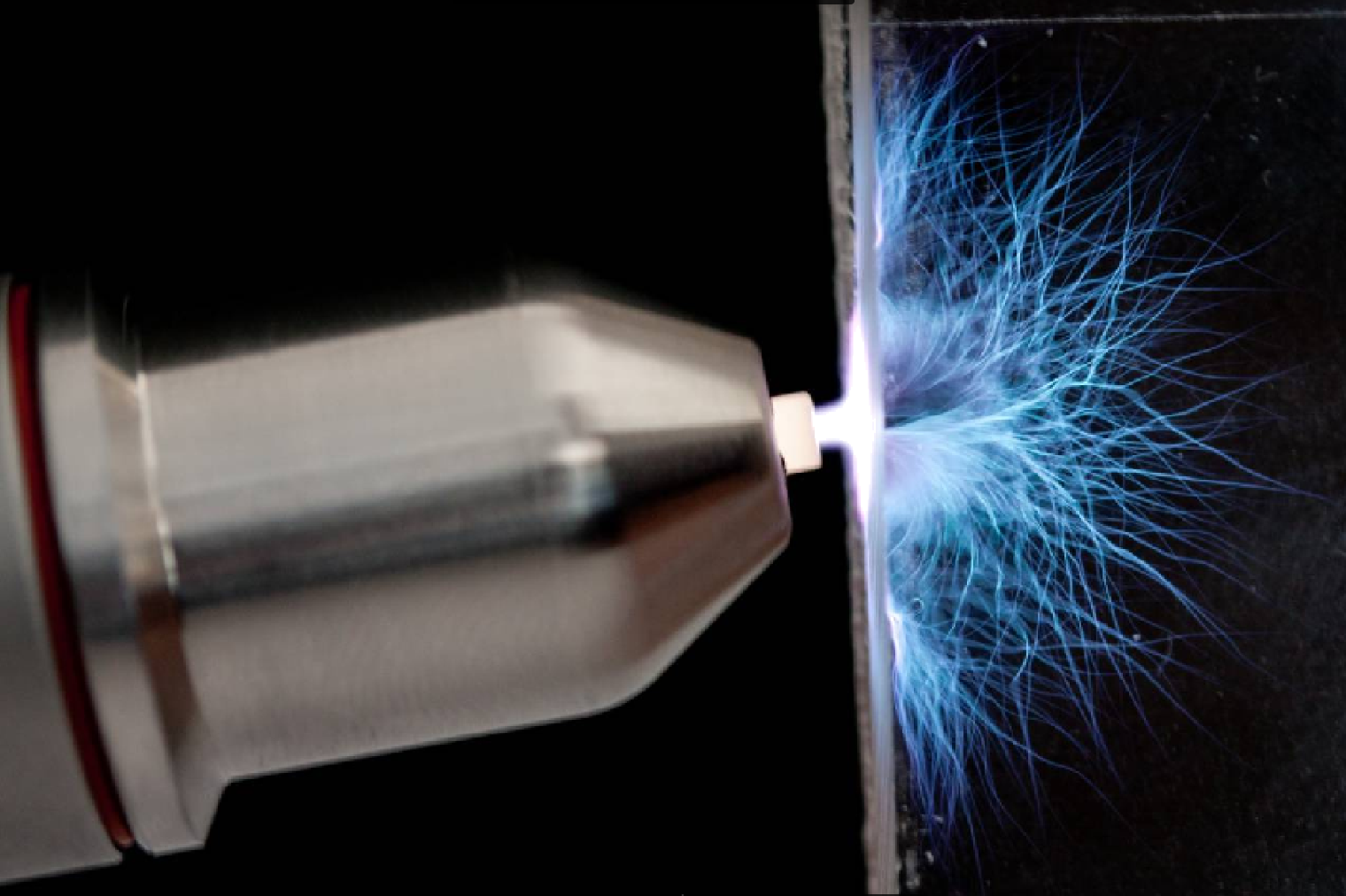

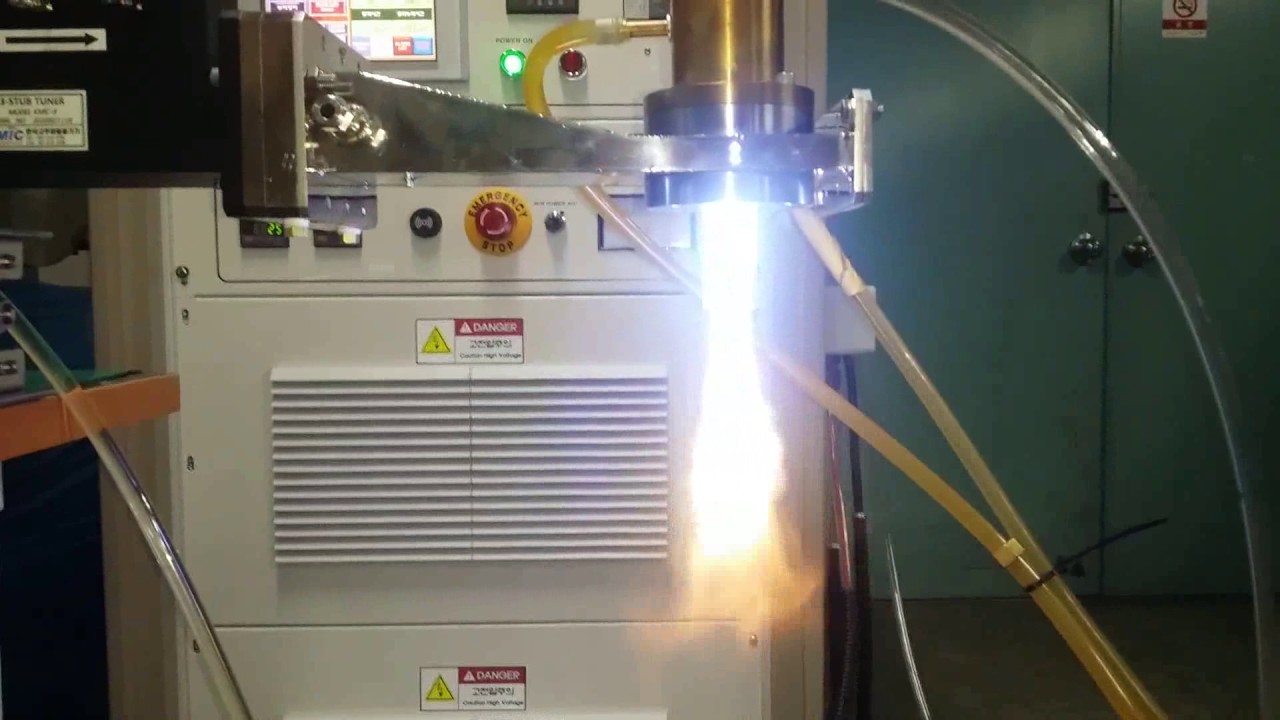

Тем временем, между высоковольтным электродом 120 и противоэлектродами 131 и 132 генерируется электрическая дуга, и воздух (или конкретный газ) находится в состоянии плазмы благодаря генерируемой дуге. В этот момент плазма, генерируемая с помощью плазменного сопла 191 головки 190, может быть выдута наружу путем подачи сжатого воздуха или газа, а поверхность может быть модифицирована с помощью плазмы.

Для справки: более высокое напряжение и большее количество воздуха увеличивают площадь генерируемой дуги, но слишком много воздуха может уменьшить площадь обработки и, таким образом, необходимы соответствующие условия.

Непрерывная дуга генерирует ионы, обладающие высокой энергией в поле плазмы. Когда эта энергия ионами прикладывается к поверхности полимера, на этой поверхности образуются химически активные группы. Таким образом, последнее является необходимым условием для поперечной сшивки между поверхностью полимера и краской, покрывающими агентами, адгезивами и т.п. Дуга имеет коническую форму, такую, как пламя, исходящее от факела, как показано на Фиг. 1.

Когда эта энергия ионами прикладывается к поверхности полимера, на этой поверхности образуются химически активные группы. Таким образом, последнее является необходимым условием для поперечной сшивки между поверхностью полимера и краской, покрывающими агентами, адгезивами и т.п. Дуга имеет коническую форму, такую, как пламя, исходящее от факела, как показано на Фиг. 1.

Таким образом, в соответствии с настоящим вариантом выполнения, плазменный генератор 100 имеет компактную и усовершенствованную конструкцию, в отличие от традиционных устройств, не требуя сложной конструкции, такой как угольные щетки и т.п., что дает возможность предотвратить образование пыли и инородного материала из угольной щетки, предотвратить повреждение подшипника В, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства, и, таким образом, такой плазменный генератор может найти широкое применение в различных промышленных процессах, требующих плазмы.

Кроме того, плазменный генератор 100, выполненный в соответствии с настоящим вариантом выполнения, может выдавать большую высоковольтную мощность, которая обеспечивают долгосрочную надежность, может работать конструктивно простым способом, и может быть защищен своей цепью.

Фиг. 9 представляет собой вид в разрезе плазменного генератора, выполненного в соответствии с другим вариантом выполнения настоящего изобретения, а Фиг. 10 представляет собой вид в увеличенном масштабе газораспределительного отверстия, показанного на Фиг. 9.

Со ссылкой на эти чертежи, плазменный генератор 200, выполненный в соответствии с настоящим вариантом выполнения, может также содержать модуль 210 и вращающийся корпус 170.

Модуль 210 плазменного генератора может также содержать высоковольтный электрод 120, противоэлектроды 131 и 132, впускное отверстие 140 для газа, высоковольтные изоляторы 151 и 152 и газовый распределитель 160.

В этом варианте выполнения газораспределительное отверстие 261, выполненное в газовом распределителе 260, может иметь конструкцию, отличную от конструкции описанного выше газораспределительного отверстия 161.

То есть, в настоящем варианте выполнения газораспределительное отверстие 261 содержит сопловую часть 261а с уменьшающимся диаметром, диаметр которой постепенно уменьшается по направлению к плазменному соплу 191, цилиндрическую сопловую часть 261b, которая соединена с сопловой частью 261а в области минимального диаметра сопловой части 261а, а также сопловую часть 261c с увеличивающимся диаметром, диаметр которой постепенно увеличивается от цилиндрической сопловой части 261b к плазменному соплу 191.

Сопловая часть 261а с уменьшающимся диаметром предотвращает образование вихря газа, протекающего по направлению к сопловой части 261а таким образом, что газ протекает равномерно и стационарно.

Цилиндрическая сопловая часть 261b уменьшает давление газа, подаваемого к сопловой части 261а, чтобы увеличить скорость потока. Кроме того, введенный газ может быть инжектирован из сопловой части 261c с требуемой скоростью потока путем регулировки толщины и длины цилиндрической сопловой части 261b.

Сопловая часть 261c с увеличивающимся диаметром обеспечивает более легкий впрыск газа во всю область выпускной головки 190.

В том случае, когда газораспределительное отверстие 261 имеет форму, показанную на Фиг. 10, скорость потока газа, проходящего через сопловую часть 261а, цилиндрическую сопловую часть 261b и сопловую часть 261c, увеличивается и становится постоянной, что способствует повышению эффективности генерации плазмы.

Даже при такой конструкции, плазменный генератор 200 имеет компактную и усовершенствованную конструкцию, в отличие от традиционных устройств, не требуя сложной конструкции, такой как угольные щетки и т. п., что дает возможность предотвратить повреждение подшипника B, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства и, таким образом, такой плазменный генератор может найти широкое применение в различных промышленных процессах, требующих плазмы.

п., что дает возможность предотвратить повреждение подшипника B, избежать частого технического обслуживания, а также значительно увеличить срок службы устройства и, таким образом, такой плазменный генератор может найти широкое применение в различных промышленных процессах, требующих плазмы.

Настоящее изобретение было подробно описано со ссылкой на предпочтительные варианты его выполнения. Тем не менее, специалисты в данной области техники должны иметь в виду, что в этих вариантах выполнения могут быть сделаны изменения, не отступая от принципов и сущности изобретения, объем которого определен в прилагаемой формуле изобретения и в ее эквивалентах.

ПЛАЗМЕННЫЙ ГЕНЕРАТОР – это… Что такое ПЛАЗМЕННЫЙ ГЕНЕРАТОР?

- ПЛАЗМЕННЫЙ ГЕНЕРАТОР

- ПЛАЗМЕННЫЙ ГЕНЕРАТОР – то же, что плазмотрон.

Большой Энциклопедический словарь. 2000.

2000.

- ПЛАЗМЕННЫЕ УСКОРИТЕЛИ

- ПЛАЗМЕННЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ

Смотреть что такое “ПЛАЗМЕННЫЙ ГЕНЕРАТОР” в других словарях:

ПЛАЗМЕННЫЙ ГЕНЕРАТОР — 1)генератор низкотемпературной плазмы, то же, что плазмотрон.2) П … Физическая энциклопедия

плазменный генератор — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN plasma generator … Справочник технического переводчика

плазменный генератор — то же, что плазмотрон. * * * ПЛАЗМЕННЫЙ ГЕНЕРАТОР ПЛАЗМЕННЫЙ ГЕНЕРАТОР, то же, что плазмотрон (см. ПЛАЗМОТРОН) … Энциклопедический словарь

плазменный генератор — plazminis generatorius statusas T sritis Standartizacija ir metrologija apibrėžtis Generatorius, plazmos šiluminę energiją verčiantis elektros energija. atitikmenys: angl.

plasma generator vok. Plasmagenerator, m rus. плазменный генератор, m… … Penkiakalbis aiškinamasis metrologijos terminų žodynas

plasma generator vok. Plasmagenerator, m rus. плазменный генератор, m… … Penkiakalbis aiškinamasis metrologijos terminų žodynasплазменный генератор — plazmotronas statusas T sritis chemija apibrėžtis Įrenginys žemos temperatūros plazmai sukurti. atitikmenys: angl. plasmotron rus. плазматрон; плазменный генератор; плазмотрон … Chemijos terminų aiškinamasis žodynas

плазменный генератор — plazminis generatorius statusas T sritis fizika atitikmenys: angl. plasma generator vok. Plasmagenerator, m rus. плазменный генератор, m pranc. générateur à plasma, m; plasmatron, m … Fizikos terminų žodynas

Плазменный генератор — то же, что Плазматрон … Большая советская энциклопедия

ПЛАЗМЕННЫЙ ГЕНЕРАТОР — то же, что плаз матрон … Большой энциклопедический политехнический словарь

ПЛАЗМЕННЫЙ ГЕНЕРАТОР — то же, что плазмотрон … Естествознание.

Энциклопедический словарь

Энциклопедический словарьплазменный генератор на твёрдом топливе — — [А.С.Гольдберг. Англо русский энергетический словарь. 2006 г.] Тематики энергетика в целом EN solid fuel plasma generator … Справочник технического переводчика

Покупайте эффективные плазменный генератор для очистителя воздуха и сопутствующие товары Hot Items 10% Off

Получите доступ к оптимальному качеству, эффективности и емкости. плазменный генератор для очистителя воздуха на Alibaba.com, чтобы очистить воздух в ваших комнатах. Эти профессиональные и гигиеничные. плазменный генератор для очистителя воздуха экологичны и идеально подходят для всех типов комнат, как жилых, так и коммерческих. Эти продукты отличаются прочностью и надежностью, чтобы служить долго и обеспечивать стабильные рабочие характеристики. Эти. плазменный генератор для очистителя воздуха не только качественны, но и очень привлекательны с эстетической точки зрения, и их можно носить с собой куда угодно.Покупайте эти товары у ведущих поставщиков и оптовиков на сайте по экономичным ценам.

Эти оптимально-стандартные. плазменный генератор для очистителя воздуха изготовлены из твердых и долговечных материалов, таких как АБС-пластик, которые служат долго и устойчивы к любым видам использования. Эти продукты являются энергоэффективными и экономичными из-за их низкого потребления энергии и электроэнергии. Файл. плазменный генератор для очистителя воздуха доступны в различных моделях, каждая из которых имеет свой набор отличительных особенностей. Эти невероятные. плазменный генератор для очистителя воздуха поставляются с фильтрами, которые помогают дезинфицировать микробы в воздухе, удаляя все типы загрязнителей.

Alibaba.com имеет разные особенности. плазменный генератор для очистителя воздуха, которые доступны в различных размерах, формах, цветах, функциях и моделях в зависимости от ваших требований. Разнообразные наборы.

плазменный генератор для очистителя воздуха оснащены расширенными функциями, такими как определение температуры, активированный уголь и спящий режим, который можно отключить, когда он не нужен. Эти великолепные. плазменный генератор для очистителя воздуха также оснащены ярким ЖК-экраном для управления и многоступенчатой очистки воздуха.

Изучите широкий спектр. плазменный генератор для очистителя воздуха на Alibaba.com, чтобы покупать эти продукты в рамках своего бюджета и экономить деньги. Этим продуктам предоставляется послепродажное обслуживание, установка и низкие затраты на обслуживание. Продукция сертифицирована CE, ISO, ROHS.

Плазменный генератор электроэнергии как действует. Генераторы низкотемпературной плазмы (плазмотроны). Как работает самодельный плазмотрон

Плазменный генератор – плазмотрон

Если твёрдое вещество сильно нагреть, оно превратится в жидкость. Если поднять температуру ещё выше – жидкость испарится и превратится в газ.

Если поднять температуру ещё выше – жидкость испарится и превратится в газ.

Но что произойдёт, если продолжать увеличивать температуру? Атомы вещества начнут терять свои электроны, превращаясь в положительные ионы. Вместо газа образуется газообразная смесь, состоящая из свободно движущихся электронов, ионов и нейтральных атомов. Она называется плазмой.

В наше время плазма находит широкое применение в самых разных областях науки и техники: для термической обработки металлов, нанесение на них различных покрытий, плавки и других металлургических операций. В последнее время плазму стали широко использовать химики. Они выяснили, что в струе плазмы сильно увеличивается скорость и эффективность многих химических реакций. Например, вводя в струю водородной плазмы метан, можно превратить его в очень ценный ацетилен. Или расположить пары нефти на ряд органических соединений – этилен, пропилен и другие, которые служат в дальнейшем важным сырьём для получения различных полимерных материалов.

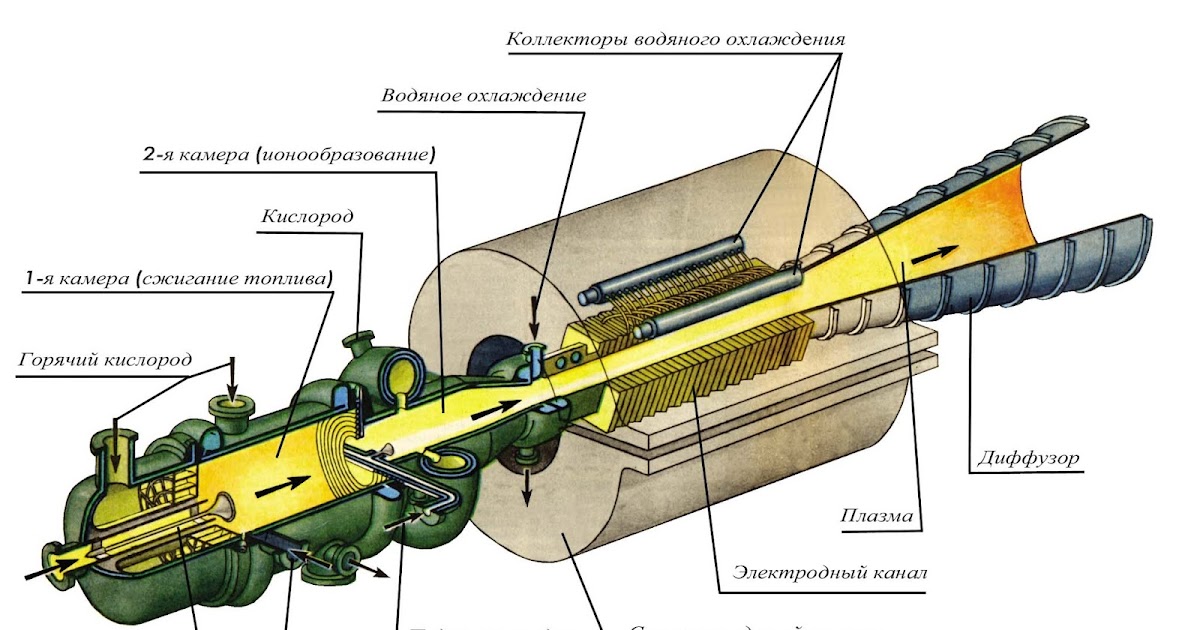

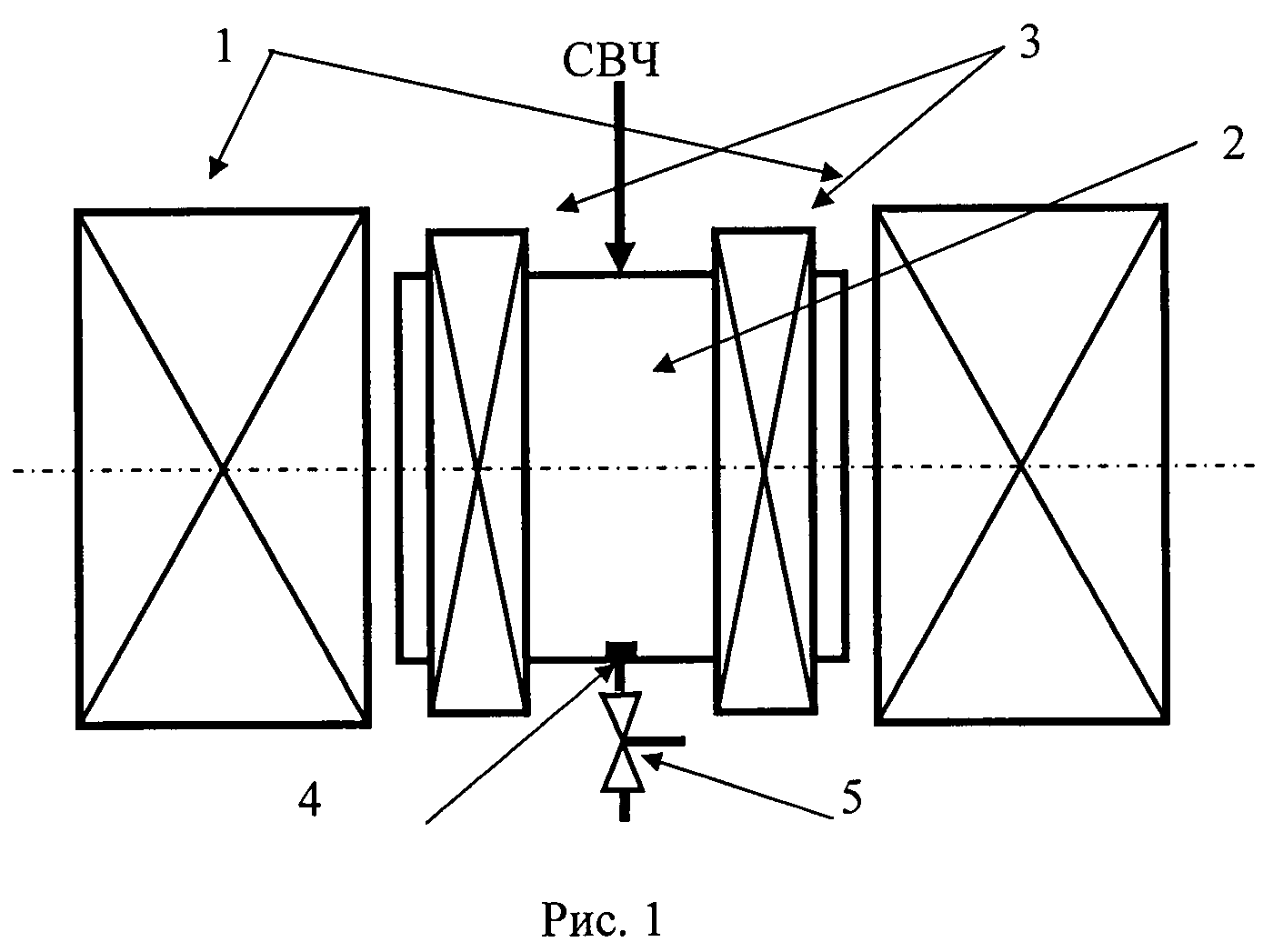

Схема плазменного генератора – плазмотрона

1 – плазменная струя;

3 – дуговой разряд;

4 – каналы «закрутки» газа;

5 – катод из тугоплавкого металла;

6 – плазмообразующий газ;

7 – державка электрода;

8 – разрядная камера;

9 – соленоид;

10 – медный анод.

Как создать плазму? Для этой цели и служит плазмотрон, или плазменный генератор.

Если поместить в сосуд с газом металлические электроды и приложить к ним высокое напряжение, произойдёт электрический разряд. В газе всегда имеются свободные электроны. Под действием электрического тока они разгоняют и, сталкиваясь с нейтральными атомами газа, выбивают из них электроны и образуют электрически заряженные частицы – ионы, т.е. ионизируют атомы. Освободившиеся электроны тоже ускоряются электрическим полем и ионизируют новые атомы, ещё увеличивая количество свободных электронов и ионов. Процесс развивается лавинообразно, атомы вещества очень быстро ионизируются и вещество превращается в плазму.

Этот процесс происходит в дуговом плазмотроне. Высокое напряжение создаётся в нём между катодом и анодом, в качестве которого может служить, например, металл, который нужно обработать с помощью плазмы. В пространство разрядной камеры подаётся плазмообразующее вещество чаще всего газ – воздух, азот, аргон, водород, метан, кислород и т.д. Под действием высокого напряжения в газе возникает разряд, и между катодом и анодом образуется плазменная дуга. Чтобы избежать перегрева стенок разрядной камеры, их охлаждают водой. Устройства такого типа называют плазмотронами с внешней плазменной дугой. Применяются они для резки, сварки, расплавления металлов и др.

Несколько иначе устроен плазмотрон для создания плазменной струи. Плазмообразующий газ с большой скоростью продувается через систему спиральных каналов и «поджигается» в пространстве между катодом и стенками разрядной камеры, которые являются анодом. Плазма, закрученная благодаря спиральным каналам в плотную струю, выбрасывается из сопла, причём её скорость может достигать от 1 до 10000 м/с. «Отжать» плазму от стенок камеры и сделать её струю более плотной помогает магнитное поле, которое создаётся катушкой индуктивности. Температура струи плазмы на выходе из сопла – от 3000 до 25000 К.

«Отжать» плазму от стенок камеры и сделать её струю более плотной помогает магнитное поле, которое создаётся катушкой индуктивности. Температура струи плазмы на выходе из сопла – от 3000 до 25000 К.

Вглядитесь ещё раз в этот рисунок. Не напоминает ли он вам что-то хорошо известное?

Конечно, это реактивный двигатель. Силу тяги в реактивном двигателе создаёт струя горячих газов, выбрасываемых с большой скоростью из сопла. Чем больше скорость, тем больше сила тяги. А чем хуже плазма? Скорость у струи вполне подходящая – до 10 км/с. А с помощью специальных электрических полей плазму можно ускорить ещё больше – до 100 км/с. Это примерно в 100 раз больше скорости газов в существующих реактивных двигателях. Значит, и тяга у плазменных или электрореактивных двигателей может быть больше, и расход топлива можно будет намного уменьшить. Первые образцы плазменных двигателей уже испытаны в космосе.

Чтобы разрезать толстую металлическую заготовку, можно воспользоваться тремя инструментами: болгаркой, газовой кислородной горелкой и аппаратом плазменной сварки. С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

С помощью первого получается ровный и аккуратный срез, но только по прямой линии, вторым можно резать узоры, но срез получается с наплывами металла и рваным. А вот третий вариант – это ровные резаные кромки, которые не нуждаются в дополнительной обработке. К тому же резать, таким образом, металл можно по любой кривой линии. Правда, стоит плазмотрон недешево, поэтому у многих домашних мастеров возникает вопрос, а можно ли изготовить это приспособление самостоятельно. Конечно, можно, главное понять принцип работы плазмотрона.

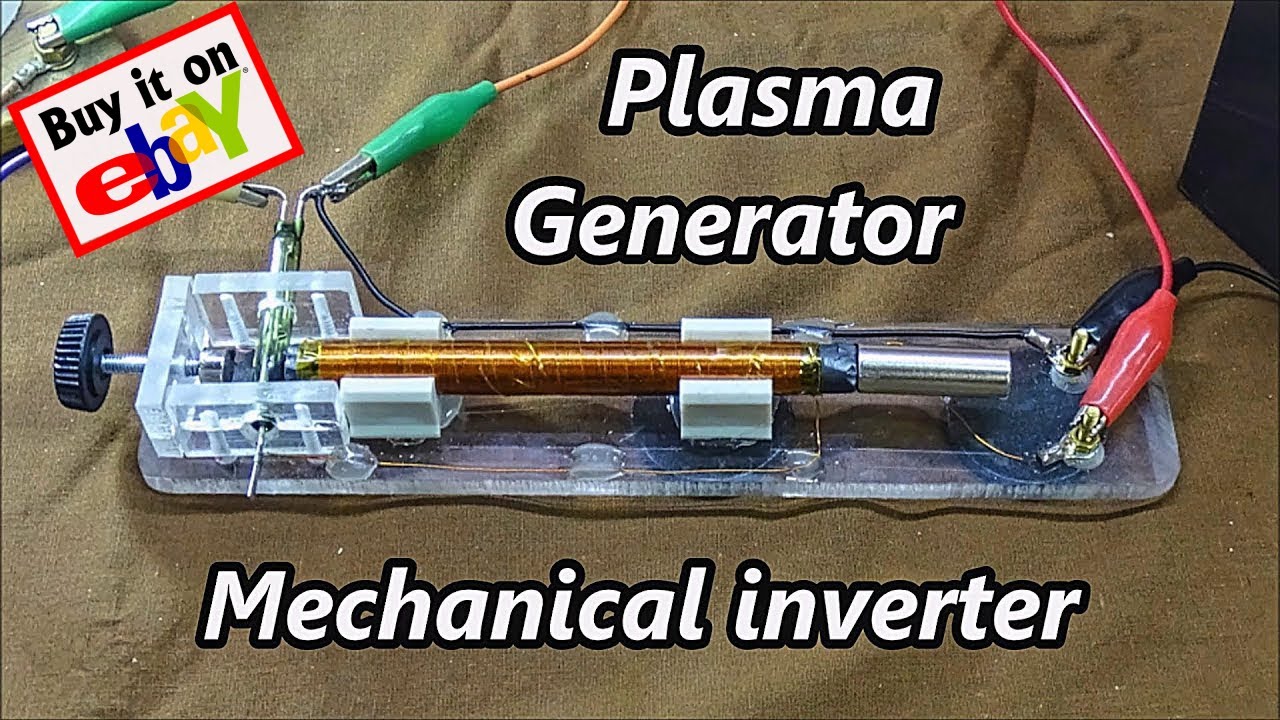

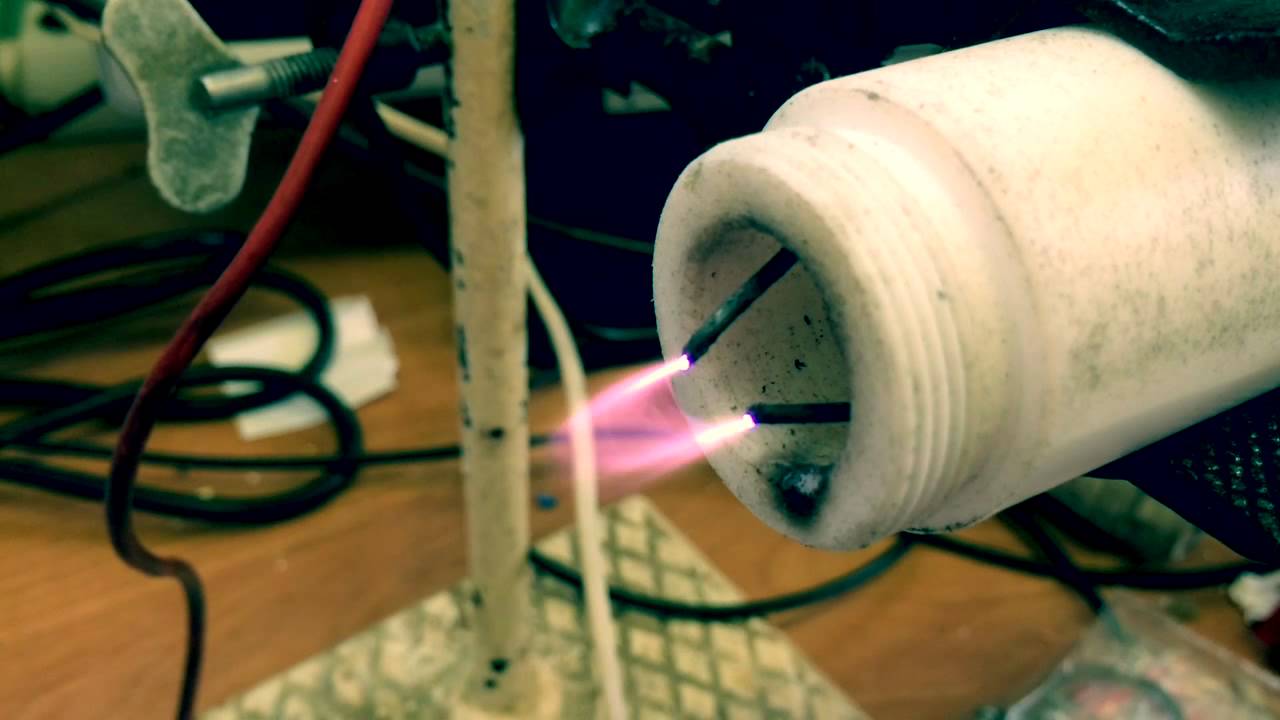

А принцип достаточно прост. Внутри резака установлен электрод из прочного и жаростойкого материала. По сути, это проволока, на которую подается электрический ток. Между ней и соплом резака зажигается дуга, которая нагревает пространство внутри сопла до 7000С. После чего внутрь сопла подается сжатый воздух. Он нагревается и ионизируется, то есть, становится проводником электрического тока. Его электропроводность становится такой же, как и у металла.

Получается так, что сам воздух – это проводник, который при соприкосновении с металлом образует короткое замыкание. Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

Так как сжатый воздух обладает высоким давлением, то он старается выйти из сопла с большой скоростью. Этот ионизированный воздух с большой скоростью и есть плазма, температура которой более 20000С.

При этом, соприкасаясь с разрезаемым металлом, между плазмой и заготовкой образуется дуга, как и в случае с электродной сваркой. Разогрев металла происходит моментально, площадь разогрева равна сечению отверстия в сопле. Металл разрезаемой детали тут же переходит в жидкое состояние и плазмой выдувается из места разреза. Так и происходит резка.

Из принципа работы аппарата плазменной резки становится понятным, что для проведения этого процесса потребуется источник электрического питания, источник сжатого воздуха, горелка, в состав которой входит сопло из жаропрочного материала, кабели для подачи электроэнергии и шланги для подачи сжатого воздуха.

Так как разговор идет о плазмотроне, который будет собираться своими руками, то необходимо учитывать момент, что оборудование должно быть недорогим. Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Поэтому в качестве источника питания электроэнергией выбирается сварочный инвертор. Это недорогой аппарат с хорошей стабильной дугой, с его помощью можно неплохо сэкономить на потреблении электрического тока. Правда, резать им можно металлические заготовки толщиною не более 25 мм. Если есть необходимость увеличить данный показатель, тогда придется использовать вместо инвертора сварочный трансформатор.

Что касается источника сжатого воздуха, то тут проблем возникнуть не должно. Обычный компрессор давлением 2-2,5 атмосферы прекрасно будет поддерживать стабильную дугу для резки. Единственное, на что необходимо обратить внимание, это объем выдаваемого воздуха. Если процесс резки металлов будет продолжительным, то компрессор может не выдержать такой интенсивной работы. Поэтому рекомендуется после него установить ресивер. По сути, это емкость, в которой будет аккумулироваться воздух под необходимым давлением. Здесь важно провести настройку так, чтобы снижение давления в ресивере сразу же становилось причиной включения компрессора для наполнения емкости сжатым воздухом. Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Необходимо отметить, что компрессоры в комплекте с ресивером сегодня продаются, как единый комплекс.

Самый сложный в изготовлении элемент плазмотрона – это горелка с соплом. Самый простой вариант – это купить готовое сопло, а лучше несколько его видов с разными диаметрами его отверстия. Таким образом можно, меняя сопло, проводить резку разной ширины. Стандартный диаметр – 3 мм. Кто-то из домашних мастеров делает сопла своими руками из жаропрочных металлов, которые достать не так просто. Поэтому проще купить.

Устанавливается сопло на резак, он просто накручивается на конец горелки. Если используется в самодельном плазмотроне инвертор, то в его комплект входит рукоятка, на которую можно насадить купленное сопло.

Обязательные элементы плазмотрона – сварочный кабель и шланг. Их обычно соединяют в один комплект, что создает удобство их использования. Сдвоенный элемент рекомендуется заизолировать, к примеру, установить внутрь резинового шланга.

И еще один элемент самодельного плазмотрона – это осциллятор. Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Его назначение – зажечь дугу в самом начале работы, то есть, этот прибор создает первичную искру для поджига неплавящегося электрода. При этом касаться концом расходника поверхности металла нет необходимости. Работают осцилляторы, как на переменном, так и на постоянном токе. Если в заводских аппаратах этот прибор установлен внутри корпуса оборудования, то в самодельных его можно установить рядом с инвертором, подключив проводами.

Необходимо понимать, что осциллятор предназначается только для поджига дуги. То есть, после ее стабилизации прибор должен быть отключен. Схема подключения основана на использовании реле, при помощи которого контролируется процесс стабилизации. После отключения устройства дуга работает непосредственно от инвертора.

Как видите, никакие чертежи для сборки плазмотрона своими руками не нужны. Вся сборка производится достаточно просто, главное соблюсти правила техники безопасности. К примеру, сварочный кабель соединяется на болтах, шланги для сжатого воздуха на заводских обжимах и хомутах.

Как работает самодельный плазмотрон

В принципе, самодельный плазмотрон работает точно так же, как и заводской. Правда, у него свой собственный ресурс, зависящий в основном от материала, из которого изготовлено сопло.

- Сначала включается осциллятор и инвертор, через которые ток подается на электрод. Происходит его поджиг. Управление поджигом производится кнопкой, расположенной на рукоятке горелки.

- Секунд 10-15, за это время дежурная дуга заполнит собой все пространство между электродом и соплом. Теперь можно подавать сжатый воздух, потому что за это время температура внутри сопла достигнет 7000С.

- Как только из сопла вырвется плазма, можно переходить к процессу резки металла.

- Очень важно правильно вести горелку вдоль намеченного контура резки. К примеру, если скорость продвижения резака не очень большая, то это гарантия, что ширина реза будет большой, плюс края будут точно неровными с наплывами и корявыми. Если скорость движения резака, наоборот, будет большой, то расплавленный металл будет плохо выдуваться из зоны резки, что приведет к образованию рваного реза, потеряется его непрерывность.

Поэтому опытным путем необходимо подобрать скорость резки.

Поэтому опытным путем необходимо подобрать скорость резки.

Очень важно правильно подобрать материал для изготовления электрода. Чаще всего для этого используют гафний, бериллий, торий или цирконий. В процессе действия на них высоких температур на поверхности образуются тугоплавкие оксиды этих металлов, так что электрод из них разрушается медленно. Правда, нагретый бериллий становится радиоактивным, а торий начинает выделять токсичные вещества. Поэтому оптимальный вариант – это электрод из гафния.

Стабилизация давления на выходе из ресивера обеспечивается установленным редуктором. Стоит он недорого, зато решает проблему равномерного поступления сжатого воздуха на сопло резака.

Все работы по эксплуатации самодельного аппарата плазменной резки должны проводиться только в защитной одежде и обуви. Обязательно надеваются перчатки и очки.

Что касается размеров сопла, то делать его очень длинным не рекомендуется. Это приводит к быстрому его разрушению. К тому же очень важно провести правильную настройку режима реза. Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

Все дело в том, что иногда в самодельных плазморезах появляется не одна дуга, а две. Это негативно сказывается на работе самого аппарата. И конечно, это уменьшает срок его эксплуатации. Просто сопло начинает быстрее разрушаться. Да и инвертор такой нагрузки может не выдержать, так что есть вероятность выхода его из строя.

И последнее. Характерная особенность данного вида резки металлов – это его плавка только в том месте, на который воздействует плазменный поток. Поэтому необходимо добиться того, чтобы пятно реза находилось по центру конца электрода. Даже минимальное смещение пятна приведет к отклонению дуги, что создаст условия образования неправильного реза, а соответственно снижения качества самого процесса.

Как видите, рисунок процесса резки зависит от многих фактором, поэтому, собирая плазмотрон без помощи специалистов своими руками, необходимо точно соблюдать все требования к каждому элементу и прибору. Даже небольшие отклонения снизят качество реза.

О перспективности МГД генераторов слышал почти каждый, кто интересовался энергетикой. А вот то, что эти генераторы находятся в статусе перспективных уже более 50 лет, известно немногим. О проблемах, связанных с плазменными МГД генераторами, рассказывается в статье.

А вот то, что эти генераторы находятся в статусе перспективных уже более 50 лет, известно немногим. О проблемах, связанных с плазменными МГД генераторами, рассказывается в статье.

История с плазменными, или магнитогидродинамическими (МГД) генераторами удивительно похожа на ситуацию с . Кажется, что нужно сделать только одни шаг или приложить небольшое усилие, и прямое преобразование тепла в электрическую энергию станет привычной реальностью. Но очередная проблема отодвигает эту реальность на неопределенное время.

Прежде всего, о терминологии. Плазменные генераторы являются одной из разновидностей МГД генераторов. А те, в свою очередь, получили свое название по эффекту появления электрического тока при движении электропроводящих жидкостей (электролитов) в магнитном поле. Эти явления описываются и изучаются в одном из разделов физики – магнитогидродинамике . Отсюда и получили свое название генераторы.

Исторически первые эксперименты по созданию генераторов проводились с электролитами. Но результаты показали, что разогнать потоки электролитов до сверхзвуковых скоростей очень трудно, а без этого КПД (коэффициент полезного действия) генераторов чрезвычайно низок.

Но результаты показали, что разогнать потоки электролитов до сверхзвуковых скоростей очень трудно, а без этого КПД (коэффициент полезного действия) генераторов чрезвычайно низок.

Дальнейшие исследования проводились с высокоскоростными ионизированными потоками газа, или плазмой. Поэтому сегодня, говоря о перспективах использования МГД генераторов , нужно иметь в виду, что речь идет исключительно о плазменной их разновидности.

Физически эффект появления разности потенциалов и электрического тока при движении зарядов в магнитном поле аналогичен . Те, кто работал с датчиками Холла, знают, что при прохождении тока через полупроводник, помещенный в магнитное поле, на обкладках кристалла, перпендикулярных линиям магнитного поля, появляется разность потенциалов. Только в МГД генераторах вместо тока пропускают проводящее рабочее тело.

Мощность МГД генераторов напрямую зависит от проводимости проходящего через его канал вещества, квадрата его скорости и квадрата напряженности магнитного поля. Из этих соотношений понятно, что чем больше проводимость, температура и напряженность поля, тем выше отбираемая мощность.

Из этих соотношений понятно, что чем больше проводимость, температура и напряженность поля, тем выше отбираемая мощность.

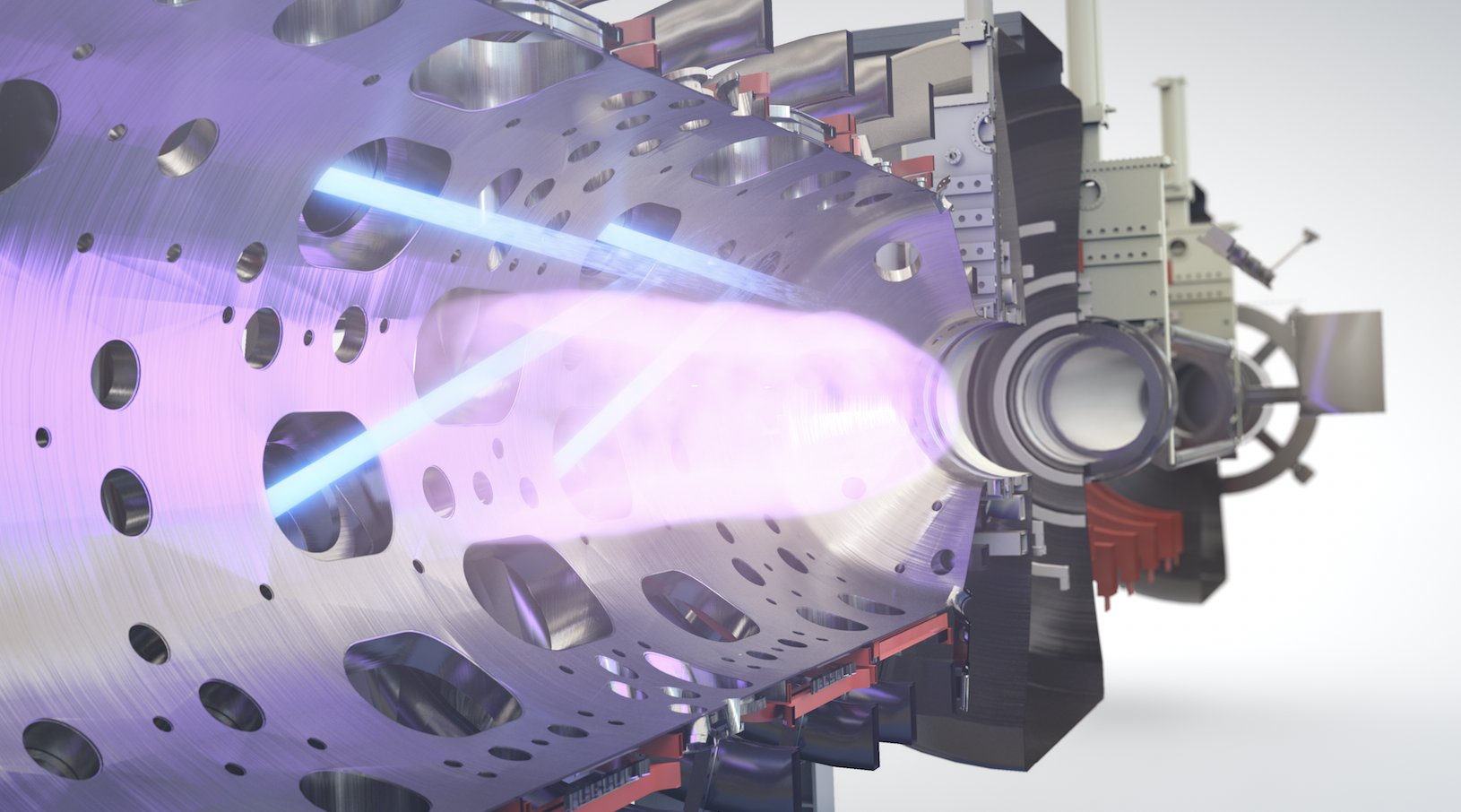

Все теоретические исследования по практическому преобразованию тепла в электричество были выполнены еще в 50-х годах минувшего столетия. А спустя десятилетие появились опытно-промышленные установки «Марк-V» в США мощностью 32 МВт и «У-25» в СССР мощностью 25 МВт. С тех пор ведется отработка различных конструкций и эффективных режимов работы генераторов, испытания разнообразных типов рабочих тел и конструкционных материалов. Но до широкого промышленного использования плазменные генераторы так и не дошли.

Что мы имеем на сегодняшний день? С одной стороны, уже работает комбинированный энергоблок с МГД генератором мощностью 300 МВт на Рязанской ГРЭС. КПД собственно генератора превышает 45%, тогда как КПД обычных тепловых станций редко достигает 35%. В генераторе используется плазма с температурой 2800 градусов, полученная при сгорании природного газа, и .

Казалось бы, плазменная энергетика стала реальностью. Но подобные МГД генераторы в мире можно сосчитать на пальцах, и созданы они еще во второй половине прошлого века.

Но подобные МГД генераторы в мире можно сосчитать на пальцах, и созданы они еще во второй половине прошлого века.

Первая причина очевидна: для работы генераторов требуются жаропрочные конструкционные материалы. Часть материалов разработано в рамках выполнения программ по термоядерному синтезу. Другие используются в ракетостроении и засекречены. В любом случае, эти материалы чрезвычайно дорогие.

Другая причина заключается в особенностях работы МГД генераторов: они производят исключительно постоянный ток. Поэтому требуются мощные и экономичные инверторы. Даже сегодня, несмотря на достижения полупроводниковой техники, подобная задача до конца не решена. А без этого передать огромные мощности потребителям невозможно.

Не решена полностью и задача создания сверхсильных магнитных полей. Даже применение сверхпроводящих магнитов не решает проблему. Все известные сверхпроводящие материалы имеют критическую величину напряженности магнитного поля, выше которой сверхпроводимость просто исчезает.

Можно только гадать, что может произойти при внезапном переходе в нормальное состояние проводников, в которых плотность тока превышает 1000 А/мм2. Взрыв обмоток в непосредственной близости с плазмой, разогретой почти до 3000 градусов не вызовет глобальной катастрофы, но дорогостоящий МГД генератор выведет из строя наверняка.

Остаются проблемы разогрева плазмы до более высоких температур: при 2500 градусах и добавках щелочных металлов (калия) проводимость плазмы, тем не менее, остается очень низкой, несоизмеримой с проводимостью меди. Но повышение температуры потребует опять новых жаропрочных материалов. Круг замыкается.

Поэтому все созданные на сегодня энергоблоки с МГД генераторами демонстрируют скорее уровень достигнутых технологий, чем экономическую целесообразность. Престиж страны – это важный фактор, но строить в массовом порядке дорогие и капризные МГД генераторы сегодня очень накладно. Поэтому даже самые мощные МГД генераторы остаются в статусе опытно-промышленных установок. На них инженера и ученые отрабатывают будущие конструкции, испытывают новые материалы.

На них инженера и ученые отрабатывают будущие конструкции, испытывают новые материалы.

Когда закончится эта работа, сказать трудно. Изобилие различных конструкций МГД генераторов говорит о том, что до оптимального решения еще далеко. А информация о том, что идеальным рабочим телом для МГД генераторов является плазма термоядерного синтеза, отодвигает широкое применение их до середины нашего века.

Наука твердо знает: превращение тепла в работу тем выгоднее, чем сильнее нагрет пар. Если на обычной современной электростанции поднять температуру пара до 1000-1500°, ее к. п. д. сам собой увеличится в полтора раза. Но беда в том, что сделать это никак нельзя, ведь такой страшный жар очень быстро разрушит любую турбину .

Значит, рассуждали ученые, надо попробовать обойтись совсем без турбины. Надо построить такой генератор, который бы сам превращал энергию струи раскаленного газа в электрический ток! И построили. Построить плазменный генератор электроэнергии помогла быстро развивающаяся наука – магнитогидродинамика, которая изучает движение в магнитном поле жидкостей, проводящих электрический ток .

Обнаружилось, что жидкость-проводник, помещенная в магнитное поле, ничем не отличается по поведению от твердого проводника, например металла. Но мы хорошо знаем, что происходит в металлическом проводнике, если его двигать между полюсами магнита: в нем наводится (индуктируется) электрический ток. Значит, ток появится и в струе жидкости, если эта струя пере-сечет магнитное поле.

Однако построить генератор с жидким проводником все же не удалось. Струю жидкости нужно было разогнать до очень высокой скорости, а на это требуется громадное количество энергии, большая часть которой теряется в самой струе на завихрения. Вот тогда-то и явилась мысль: а не заменить ли жидкость газом? Ведь газовым струям мы давно умеем сообщать огромные скорости – вспомните хотя бы реактивный двигатель. Но эту мысль сразу же пришлось отбросить: ни один газ не проводит тока.

Получился как будто полный тупик. Твердые проводники не выдерживают высоких температур; жидкие не разгоняются до высоких скоростей; газообразные не проводники вовсе. Но…

Но…

Мы привыкли думать, что вещество может находиться только в трех состояниях – твердом, жидком и газообразном. А оно, ведь, бывает еще и в четвертом состоянии – плазменном. Из плазмы, как известно, состоит Солнце и большинство звезд. Вот он – плазменный генератор электроэнергии!

Плазма – это газ, но ионизированный

В нем среди молекул попадаются заряженные ионы, т. е. «осколки» атомов с нарушенными электронными орбитами. Есть и свободные электроны. Ионы и электроны – носители электрических зарядов, а это значит, что плазма электропроводна.

Но чтобы получить плазму, необходимо посильнее нагреть газ. С повышением температуры молекулы газа движутся все быстрее, они часто и сильно сталкиваются между собой. Наступает момент, когда молекулы постепенно распадаются на атомы. Но газ пока тока не проводит. Продолжаем его нагревать!

Вот термометр показал 4000°. Атомы приобрели высокую энергию. Их скорости огромны, а отдельные столкновения заканчиваются «катастрофически»: электронные оболочки атомов нарушаются. Это нам и нужно – теперь в газе есть ионы и электроны — появилась плазма.

Это нам и нужно – теперь в газе есть ионы и электроны — появилась плазма.

Нагреть газ до 4000° – нелегкое дело. Лучшие сорта угля , нефти и природных газов дают при сгорании куда более низкую температуру. Как быть?

Ученые справились и с этой трудностью. Выручил калий – дешевый и распространенный щелочной металл. Оказалось, что в присутствии калия ионизация многих газов начинается гораздо раньше. Стоит добавить всего один процент калия к обычным топочным газам – продуктам сгорания угля и нефти, как ионизация в них начинается при 3000° и даже чуть ниже.

Из топки, где рождаются горячие газы, их отводят в патрубок, куда непрерывно подается тоненькой струйкой поташ – углекислый калий. Происходит слабая, но все же достаточная ионизация. Патрубок затем плавно расширяется, образуя сопло.

Свойства расширяющегося сопла таковы, что при движении по нему газ набирает высокую скорость, теряя давление. Скорость газов, вырывающихся из сопла, может соперничать со скоростями современных самолетов – она достигает 3200 км/час.

Раскаленный поток плазмы врывается в главный канал генератора

Его стенки не из металла, а из кварца или огнеупорной керамики. Снаружи к стенкам подведены полюсы сильнейшего магнита. Под действием магнитного поля в плазме, как во всяком проводнике, наводится электродвижущая сила.

Теперь надо, как говорят электрики, «снять» ток, отвести его к потребителю. Для этого в канал плазменного генератора вводят два электрода – тоже, конечно, неметаллических, чаще всего графитовых. Если их замкнуть внешней цепью, то в цепи появится постоянный ток.

У небольших плазменных генераторов электроэнергии, уже построенных в разных странах, к. п. д. достиг 50% (к. п. д. тепловой электростанции не больше 35-37%). Теоретически можно получить и 65%, и еще больше. Перед учеными, работающими над плазменным генератором, стоит много проблем, связанных с выбором материалов, с увеличением срока работы генератора (нынешние образцы работают пока лишь минуты).

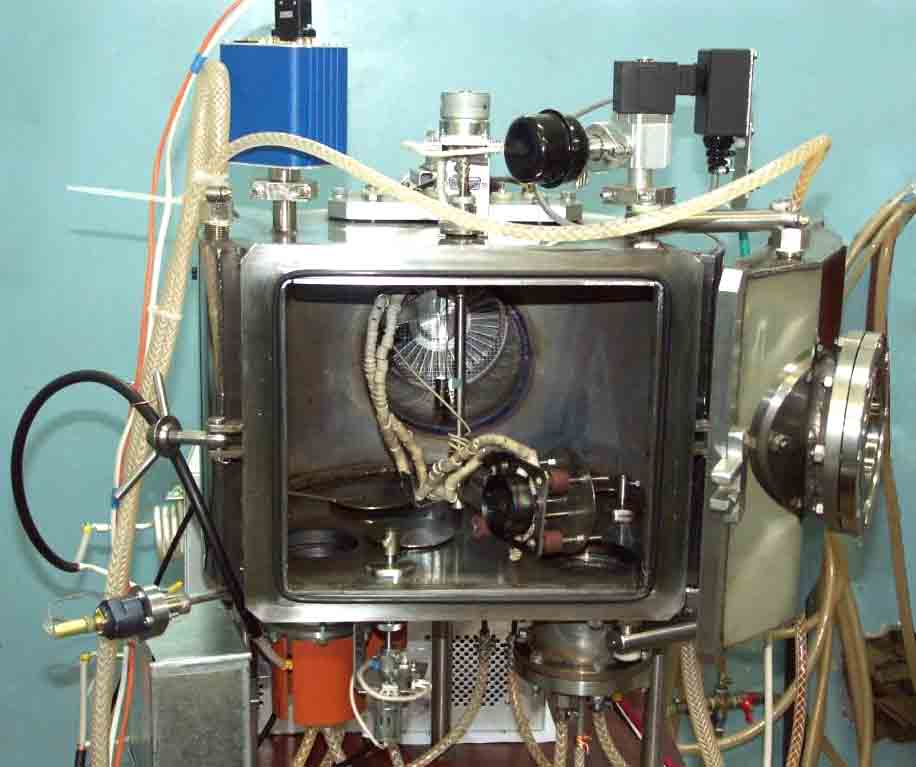

Плазменные ВЧ генераторы

Каталог продукции

- Научное и контрольно-аналитическое оборудование

- Анализаторы частиц в воздухе и газах

- Анализаторы микрочастиц в воздухе

- Анализаторы наночастиц в воздухе

- Аэрозольные спектрометры

- Магнитные свойства

- Другие приборы для магнитных измерений

- Магнитотвёрдые материалы

- Немагнитные материалы

- Цементированные карбиды

- Магнитомягкие материалы

- Молекулярная спектрометрия

- PTR-TOF-MS

- Ближнепольная спектроскопия

- ИК-микроскопы

- ИК-Фурье спектрометры

- КР-спектроскопия (Раман)

- Круговой дихроизм

- Определение растворимости

- Поляриметрия

- Спектрофлуориметрия

- Спектрофлуориметры с разрешением по времени и счетом фотонов

- Спектрофлуорополяриметрия

- Спектрофотометрия

- Флуоресцентные микроскопы

- Молекулярные масса и размер.

Дзета-потенциал

Дзета-потенциал- MALS детекторы

- Анализаторы динамического рассеяния света

- Вискозиметры капиллярные дифференциальные

- Рефрактометры

- Поверхностные свойства

- Полимеры

- Получение нитей

- Получение плёнок

- Формование образцов

- Экструдеры

- Электроспинниг лабораторный

- Реология

- Вискозиметры ротационные

- Вискозиметрические термостаты

- Порошковые реометры

- Свойства порошков и пористых структур

- Пикнометры

- Удельная поверхность и пористость

- Хемосорбция

- Размер частиц

- Ртутные порозиметры

- Газовая сорбция под давлением

- Подготовка проб – дегазация

- Счётчики частиц в жидкой среде

- Лазерные анализаторы отдельных частиц

- Флуоресценция частиц

- Хроматография и экстракция

- ВЭЖХ

- Экстракция сверхкритическими флюидами

- Динамическая газовая экстракция (Purge and trap)

- Элементный анализ

- AA. Атомно-абсорбционные спектрометры.

- DC-Arc. Дуговой спектральный анализ

- GD-MS. Масс-спектрометры с тлеющим разрядом.

- Hg анализ. Ртутные анализаторы.

- ICP-MS. Масс-спектрометры ИСП.

- ICP-OES. Спектрометры ИСП.

- XRF. Спектрометры РФА.

- Общий органический углерод и азот (TOC,TN)

- Пламенные фотометры

- Системы лазерной абляции

- Системы для тестирование фильтров

- Системы тестирования фильтров

- Системы тестирования фильтрующих материалов

- Генераторы аэрозолей из твердых частиц

- Генераторы аэрозолей из частиц жидкости

- Системы разбавления

- Анализаторы частиц в воздухе и газах

- Приставки к спектрометрам и хроматографам

- Приставки к AA, ICP, ICP-MS спектрометрам

- Автосамплеры и системы разбавления для ICP-OES, ICP-MS и AA

- Специальные распылители, системы ввода пробы

- Приставки к AA, ICP, ICP-MS спектрометрам

- Дополнительное оборудование, пробоподготовка

- Диспергирование

- Эмульгирование и гомогенизация

- Очистка воды

- Получение воды для клинических анализаторов

- Получение воды тип 1

- Получение воды тип 2

- Получение воды тип 3

- Очистка кислот

- Тефлоновые системы перегонки

- Пробоподготовка

- Измельчение

- Ультразвуковая гомогенизация и диспергирование

- Кислотное разложение в блоках

- Прессование

- Термостатирование

- Рециркуляционные кулеры

- Специальные термостаты

- Циркуляционные термостаты

- Чиллеры рециркуляционные

- Чистые помещения

- Ламинарный бокс

- Ламинарный модуль

- Кислотная очистка и обработка лабораторной посуды

- Очистка сосудов для микроволнового разложения

- Сплавление

- Системы индукционного сплавления

- Диспергирование

- Калибровочные стандарты, расходные материалы, комплектующие

- Комплектующие и расходные материалы для AA, ICP, ICP-MS и XRF спектрометров

- Стандартные калибровочные образцы и материалы

- Технологическое оборудование

- Лабораторные плавильные печи

- Дуговая плавка

- Индукционное плавление

- Производство магнитов

- Катушки для намагничивания

- Намагничивающие устройства

- Промышленные гомогенизаторы

- Промышленные ультразвуковые гомогенизаторы

- Сверхкритическая экстракция

- Экстракция сверхкритическим СО2

- Системы охлаждения

- Проточные низкотемпературные кулеры

- Системы получения аморфных металлов

- Получение аморфной ленты

- Системы получения металлических порошков

- Газовые атомизаторы металлов

- Центробежные классификторы

- Системы получения нановолокна

- Электроспиннинг

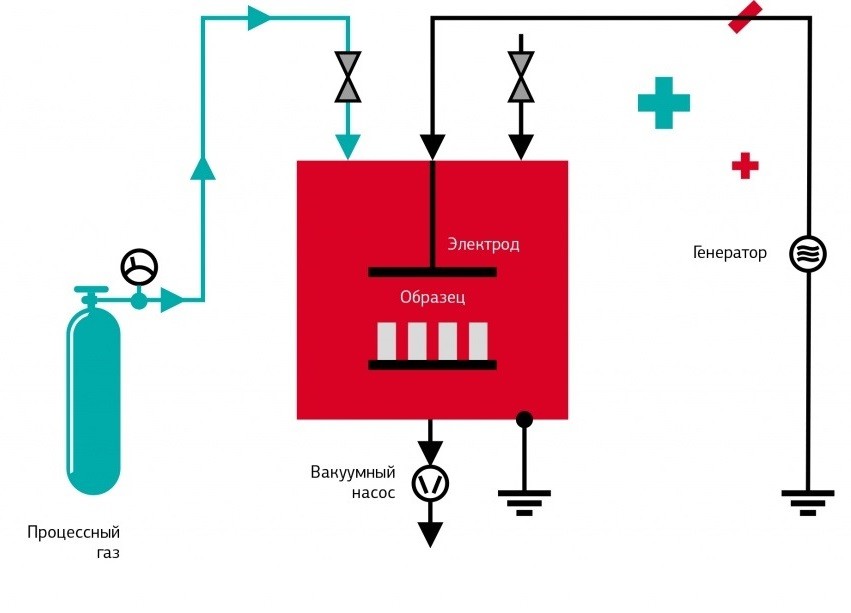

- Плазменные ВЧ генераторы

- Плазменные высокочастотные генераторы

- Лабораторные плавильные печи

- Методическая поддержка, техническое обслуживание, инжиниринг

Генераторы плазмы – Справочник химика 21

Б плазменном состоянии вещества получают в специальных устройствах — генераторах плазмы. Наиболее широко применяют электродуговые плазмотроны постоянного и переменного тока промышленной частоты. Такой генератор плазмы (рис. 4.49, а) [c.295]При взаимодействии плазмы с жидкостью, например азота и водорода с жидкими углеводородами, могут быть синтезированы ацетилен и цианистый водород [4]. Для осуществления процесса плазменную струю затопляют в толще жидкого углеводорода. Процесс протекает в газовом пузыре, который образуется вблизи сопла плазмотрона. Температура в зоне реакции зависит от мощности генератора плазмы и теплофизических характеристик плазмообразующего газа. К преимуществам такой организации процесса относят очистку от сажи и тяжелых углеводородов при прохождении пирогаза через толщу углеводородного сырья непосредственную закалку продуктов в слое углеводородов возможность использования некондиционных видов сырья. [c.188]

Каковы же достижимые в настоящее время параметры плазмы Генераторы плазмы позволяют получать плазму практически любых газов при давлении от нескольких паскалей до десятков мегапаскалей. Температуру газа можно менять от близких к абсолютному нулю до десятков тысяч градусов при числе заряженных частиц 10 —в 1 см . Скорости плазменных струй можно изменять в широких пределах — от близких к нулю до нескольких километров в секунду. [c.295]

В смеситель 2 подается угольный порошок и плазменная струя из генератора плазмы 1. Выбор плазмообразующего газа [c.214]

В магнитных плазменных генераторах плазма движется по каналу поперек магнитного поля, что приводит к возникновению электрического тока между электродами, расположенными на стенках канала. В термоэлектронных генераторах плазма представляет собой внутреннее сопротивление цепи, включающей горячий катод и холодный анод. [c.539]

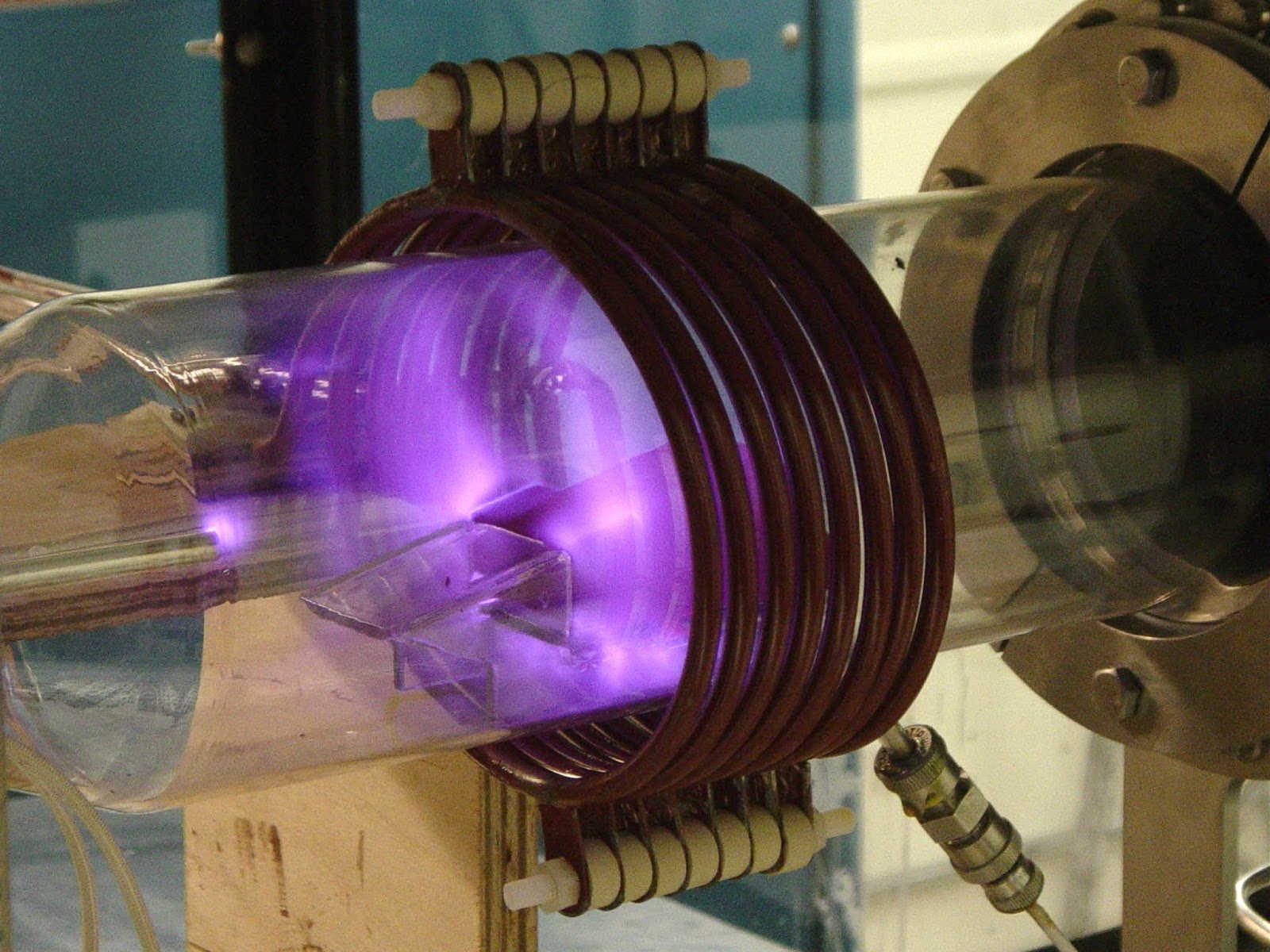

Сверхвысокочастотные плазмотроны позволяют получать неравновесную плазму при давлениях, близких к атмосферному. Напр., при давл. 0,03 МПа возможна генерация плазмы азота или гелия, в к-рой т-ра тяжелых частиц не превышает ЮОО К, тогда как энергия электронов составляет 1—3 эВ при их конц. Ю 2—10 см”з. Мощность СВЧ-плазмотронов не превышает 50—100 кВт. В кач-ве генераторов плазмы примен. также ударные трубы, мощные лазеры. [c.445]

Самые удачные конструкции современных генераторов плазмы (т. е. плазмотрон, источник электропитания, система контроля и управления) являются побочными продуктами развития космической, ядерной и военной техники. Наибольшее применение, распространение и развитие получили три вида генераторов плазмы электродуговые генераторы на переменном и постоянном токе, высокочастотные и сверхвысокочастотные (микроволновые) генераторы. Особенно мош ный импульс развитию плазмотронов, в частности электродуговых плазмотронов, дало развитие ракетной техники. Для наземной имитации полета ракеты в атмосфере было необходимо получить сверхзвуковые потоки воздуха, нагретого до высокой температуры для некоторых траекторий полета температура воздуха превышает 10000 К. Так, в 60-х годах сравнительно мош,ные электродуговые плазмотроны (до 1 МВт) с более или менее приемлемым ресурсом работы были сконструированы в Институте теплофизики СО РАН для натурных экспериментов по моделированию условий входа космических объектов в атмосферу. [c.43]

Третий класс современных генераторов плазмы — микроволновые генераторы и плазмотроны — созданы первоначально исключительно в связи с развитием средств коммуникации в военной технике. Последующее использование этой техники в микроэлектронике привело к созданию новых конструкций, перспективных для решения маломасштабных химико-металлургических проблем. [c.44]

При экспериментальных исследованиях плазменных процессов получения материалов для ядерно-энергетического комплекса, которые будут описываться в последуюш их главах, проводились ресурсные испытания электродуговых генераторов плазмы, в том числе ресурсные испытания и изучение влияния эрозии электродов на свойства получаемых материалов. Часть этих результатов, касающаяся эрозии вольфрамовых катодов и медных анодов в условиях воздушной плазмы, приведена в настоящей главе, результаты исследований устойчивости электродов в водопаровой плазме, в водороде и других газах в совокупности с технологическими испытаниями — в последующих главах. [c.80]

Большой практический интерес представляет сравнение распределения мош ности в различных элементах высокочастотного индукционного генератора плазмы, поскольку в конечном счете это распределение задает энергетическую эффективность соответствующего технологического процесса. В работе 15] такое распределение найдено для одного и того же комбинированного металлодиэлектрического плазмотрона, включаемого в индукторы трех высокочастотных генераторов, работающих на частотах 0,44 1,76 [c.121]

Плазмотрон-газоразрядное устройство для получения плазмы. В крупнотоннажных произ-вах используют в осн. электродуговые генераторы плазмы пост, или перем. тока пром. частоты (см. рис.). Их мощность достигает 10 МВт, тепловой кпд (отношение кол-ва энергии, уносимой в единицу времени газом из плазмотрона, к мощности электрич. дуги) составляет 85% при ресурсе работы порядка 250 ч. В пром. условиях в качестве пдазмообразующих газов применяют воздух, азот, водород, углекислый газ в лаб. условиях также аргон, др. инертные газы. [c.554]

Уровень и практические возможности плазменной технологии полностью зависят от ее энергетического базиса, т. е. от работоспособности генераторов технологической плазмы (источник электропитания, плазмотрон, системы контроля, управления и автоматизации). Из приведенных выше данных видно, что электродуговые генераторы плазмы по уровню электрической мощности обеспечивают создание крупномасштабных химико-технологических и металлургических процессов мощность плазменного реактора несколько десятков мегаватт, производительность — до нескольких тонн в час. Это в особенности касается процессов экстрактивной металлургии, металлургии и химико-технологических процессов получения конденсированных (дисперсных или компактных) материалов с допустимым уровнем примесей из электродов 10 -Ь 10 %. Коэффициент полезного действия выпрямителей с системой автоматического регулирования тока достигает 0,95 КПД сравнительно мощных электродуговых плазмотронов (не менее 1 МВт) — 0,93. [c.128]

Мощность микроволновых генераторов на сегодняшний день достигает 500 кВт этого достаточно для реализации приложений на промышленном уровне, однако стоимость таких генераторов более чем на порядок превышает стоимость электродуговых генераторов плазмы. Плазмотроны из диэлектрических материалов, работающие на волне Hqi, имеют тот же недостаток, что и высокочастотные плазмотроны — ненадежность и недостаточно высокий ресурс работы. Цельнометаллические плазмотроны на волне Нц дают принципиальную возможность решения проблемы ресурса, но имеющийся практический опыт для более или менее крупномасштабных процессов пока недостаточен. [c.129]