Плазморез: особенности и сфера применения

Содержание страницы

Плазменная резка становится востребованным способом обработки цветных и черных металлов. Плазморез обеспечивает оптимальное качество работы и увеличивает производительность, так как работать таким аппаратом проще. Резка плазмой применяется для раскроя толстых листов металла, этот метод подходит и когда нужно получить деталь сложной конфигурации.

Особенности работы плазмореза

Плазмой называют электропроводящее газоподобное вещество, раскаленное электрической дугой до предельной температуры в 2500 градусов. За счет ионизированного состояния газ становится проводником для электротока.

Плазменная резка – это особая обработка металлов, подразумевающая термическое воздействие. То есть для плавления применяется не механическая сила, а тепло. Плазморезы работают на сжатом воздухе или на других газах. В процессе ионизации этих газов образуется плазма. Ее давление постепенно возрастает, и плазменный поток идет к режущей головке аппарата. В наконечнике поток сужается и при работе струя направляется в зону обработки. При контакте плазменной дуги с металлом последний разогревается до предела, то есть резка происходит в результате воздействия на заготовку высокой температуры. Одновременно высокоскоростные газы из линии плавления выдувают остатки расплавленных краев.

Ее давление постепенно возрастает, и плазменный поток идет к режущей головке аппарата. В наконечнике поток сужается и при работе струя направляется в зону обработки. При контакте плазменной дуги с металлом последний разогревается до предела, то есть резка происходит в результате воздействия на заготовку высокой температуры. Одновременно высокоскоростные газы из линии плавления выдувают остатки расплавленных краев.

Конструкция плазмореза

В любом плазморезе независимо от его модели есть резак (плазмотрон), компрессор, кабель-шланги, источник электропитания. Каждый блок также имеет определенные конструктивные особенности, за счет которых процесс резки происходит удобно и максимально быстро.

Плазмотрон

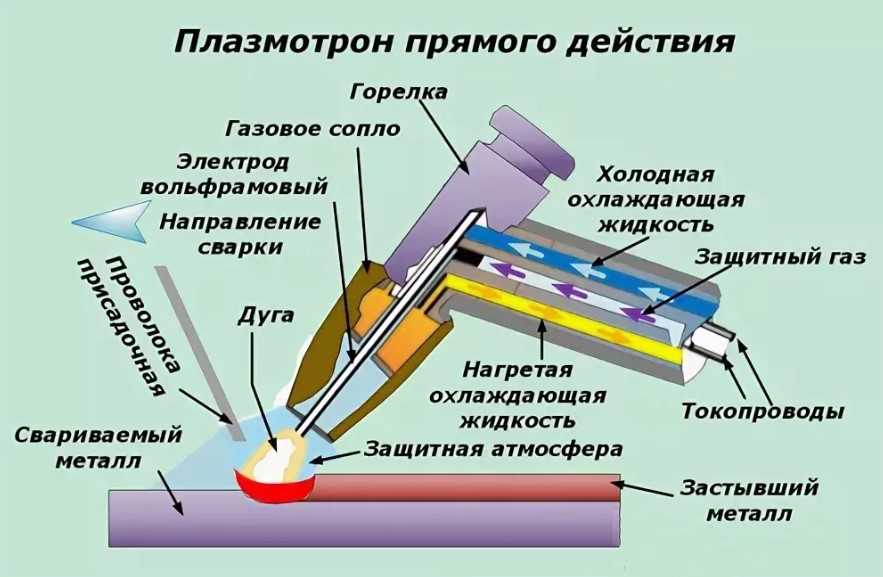

Основной рабочий орган – плазменный резак, подключаемый к аппарату кабель-шлангами. Конструктивные части плазмотрона – сопло, электрод, компактный колпачок и узел-охладитель.

По виду дуги плазмотроны делятся на устройства косвенного и прямого принципа действия. В аппаратах прямого действия разрезаемая заготовка входит в электрическую цепь, то есть дуговой разряд появляется между электродом и самой деталью. Такие плазмотроны в основном и применяются при резке металлов. В устройствах косвенного действия электрическая дуга образуется в самом резаке, поэтому они больше подходят для работы с неэлектропроводными материалами.

В аппаратах прямого действия разрезаемая заготовка входит в электрическую цепь, то есть дуговой разряд появляется между электродом и самой деталью. Такие плазмотроны в основном и применяются при резке металлов. В устройствах косвенного действия электрическая дуга образуется в самом резаке, поэтому они больше подходят для работы с неэлектропроводными материалами.

Источники питания

Работа аппарата невозможна без стабильного обеспечения его энергией. В плазматронах в качестве источника питания используются:

- Трансформатор. Нечувствителен к скачкам и перепадам напряжения, позволяет резать материал значительной толщины. Недостаток прибора – низкий КПД и достаточно большой вес, что затрудняет его перемещение;

- Инвертор. Горение дуги при использовании инвертора стабильное, удобен такой источник питания для применения в труднодоступных местах. Инвертор легче по сравнению с трансформатором, а его КПД почти на треть выше. Недостаток устройства заключается в том, что он не позволит разрезать детали с большой толщиной.

Источники питания при проведении плазменной резки выбирают исходя из особенностей заготовок, их толщины и места использования плазмореза.

Компрессор

Используется в плазмотроне для подачи воздуха. По технологии термической резки должен обеспечить вихревую подачу образующегося сжатого газа, за счет чего катодные пятна дуги будут располагаться точно по центру электрода. Если компрессор этого обеспечить не может, то это может привести к образованию двух плазменных дуг или к нестабильности горения струи. В худшем случае плазморез выйдет из строя.

Виды резки плазмой

Плазморез позволяет применять на практике один из трех видов термической резки:

- Простой. Используется только воздух (или иной газ) и электрический ток;

- С защитным газом. При резке заготовок кроме плазмообразующего применяется так называемый защитный газ, его функция заключается в предотвращении негативного воздействия факторов окружающей среды на зону реза. Это позволяет повысить качество металлообработки;

- С водой.

Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве.

Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве.

Плазморезка совершено пожаробезопасна – применяемые методы обработки металлов и материалы неогнеопасны.

Используемые газы

Плазменная резка металла применима для заготовок толщиной до 15 см. Качество работы и скорость ее выполнения зависят от плазмообразующей среды. При обработке металлов в основном используются:

- Сжатый воздух. Подходит по характеристикам для резки алюминия, высоколегированных и низколегированных сталей. Воздух как нельзя лучше подходит для раскроя тонких металлических листов. Использование сжатого воздуха позволяет получить прямые и гладкие кромки реза;

- Кислород. Используется при работе с низколегированными и нелегированными стальными заготовками. При смешивании кислорода с расплавом снижается вязкость последнего, и он приобретает повышенную тягучесть.

За счет этого кромки получаются без грата, а в верхних краях не появляются скругления;

За счет этого кромки получаются без грата, а в верхних краях не появляются скругления; - Аргон. Имеет большую атомную массу, за счет чего с легкостью вытесняет разогретый металл из области реза, но резка при его использовании не имеет высокой скорости, при этом не исключается появление скруглений с чешуйчатой поверхностью;

- Водород. Обычно совмещается с аргоном, так как в чистом виде газ наделен высокой теплопроводностью и маленькой атомной массой. Водородно-аргоновая газовая смесь быстро передает металлу большое количество тепловой энергии;

- Азот. Как плазменный газ азот подходит для резки тонких изделий, не образует оксидов. Но при этом в основном приводит к появлению бороздок и к сильной пористости свариваемых заготовок.

Преимущества и недостатки плазменной резки

Раскрой проката и листового материала при помощи плазмореза – востребованная во многих компаниях услуга. Нарастающая популярность плазменной резки объясняется:

- Высокой производительностью.

При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз;

При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз; - Универсальность. Резка плазмой применима при работе, как с черными, так и с цветными металлами. Аппараты менять не нужно – достаточно подобрать в них нужное давление воздуха и режим по мощности. Не помеха для резки плазмой и наличие на поверхности детали краски, участков ржавчины и грязи;

- Точность реза. С помощью плазморезов рез получается минимальным по ширине, без грата, наплывов и перекаливания. Исключена и тепловая деформация деталей, то есть дополнительной обработки заготовка почти не требует;

- Безопасностью. Плазморезы работают без газовых баллонов, поэтому такая резка не считается взрывоопасной.

Плазменная резка практически не загрязняет окружающую среду и при больших объемах работ она гораздо выгоднее по сравнению с механической и кислородной.

К недостаткам термической резки плазмой можно отнести то, что она справляется только с деталями, толщина которых не больше 150 мм. Плазморезы достаточно большие и тяжелые установки, поэтому это также относят к минусам этого способа обработки металлопроката.

Плазморезы достаточно большие и тяжелые установки, поэтому это также относят к минусам этого способа обработки металлопроката.

Выбирая вид резки листовых материалов и заготовок из металла, необходимо учитывать их технические характеристики и требуемое качество раскроя. Плазморез как оборудование ценится за полную безопасность и возможность его использования независимо от вида материала.

Плазморез Статьи | ООО Металлопром

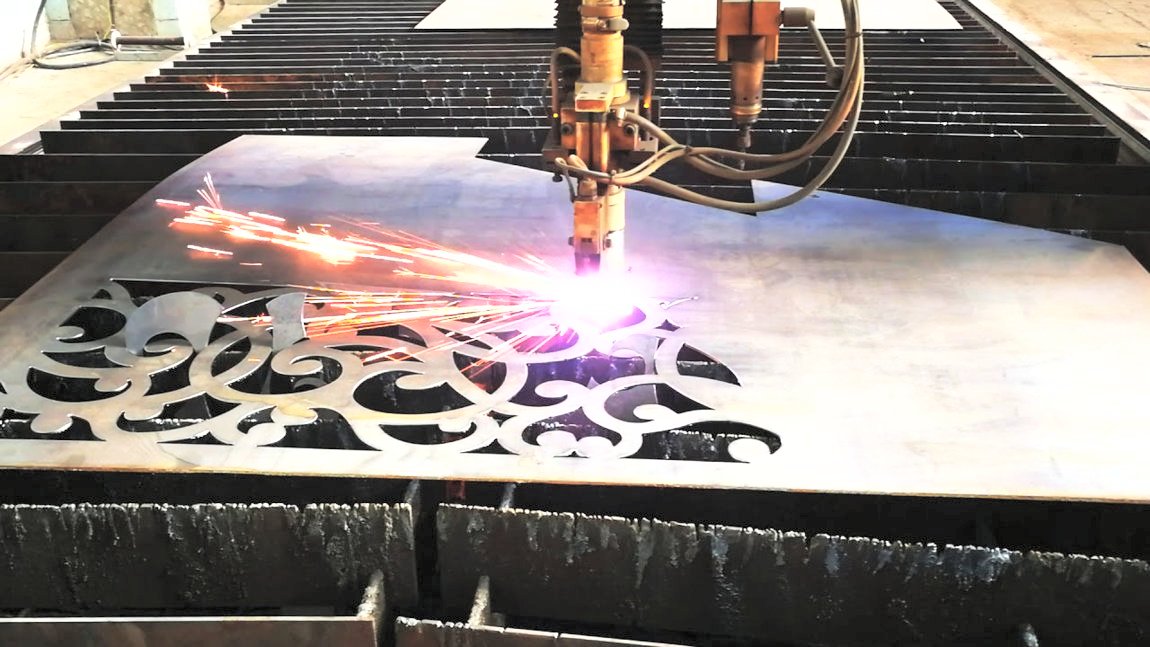

Отличительная характеристика плазморезов для металлообработки – это, прежде всего, возможность использовать их для абсолютно любых типов металлов. Плазморез может иметь такие названия как инвертор плазменной резки, машина плазменной резки и аппарат для плазменной резки. По сути, все это – плазморезы. Основной принцип работы плазморезов в том, что дуга воспламеняется в результате контакта с рабочей поверхностью, затем рабочий газ под большим давлением в несколько атмосфер обжимает плазму. Самыми важными параметрами плазморезов являются состав газа, образующий плазму, сила тока плазменной дуги и зазор между металлическим листом и соплом, то есть «факельным зазор». Эти параметры плазмореза напрямую влияют на качество и скорость металлообработки. Для нужд металлообработки используются два типа плазморезов: с водяным и воздушным охлаждением. Водяное охлаждение намного эффективнее, и используется в основном в промышленных плазморезах. Если производственные нагрузки на плазморез не слишком невелики, подойдет и воздушное охлаждение, форсунки которого более надежны и дольше прослужат. Наиболее продвинутые зарубежные модели модели плазморезов отличаются высокочастотным поджигом, имеют автоматическую функцию защиты от перегрева, короткого замыкания и перегрузок. Благодаря широкому спектру задач, которые можно выполнить при помощи плазморезов, они широко используются в слесарных мастерских, автосервисах, на стройках и т.д. Плазморезы полюбились скульпторам, художникам по металлу, мастерам художественной ковки. С помощью плазмореза можно создать металлические декоративные элементы для ворот, оград, перил и мебели. Самые распространенные металлы, используемые в художественных целях: алюминий, медь, чугун и латунь. Комментарии

Авторизация Введите Ваш логин или e-mail: Пароль : запомнить Регистрация Забыли пароль? |

В чем разница между плазменным резаком и сварочным аппаратом?

Когда люди думают о сварщиках, они, как правило, представляют себе образ человека с чем-то, похожим на научно-фантастическую маску, осыпаемого искрами, когда он соединяет два куска металла вместе. И хотя это не неточное представление о том, что делает сварщик, это гораздо больше.

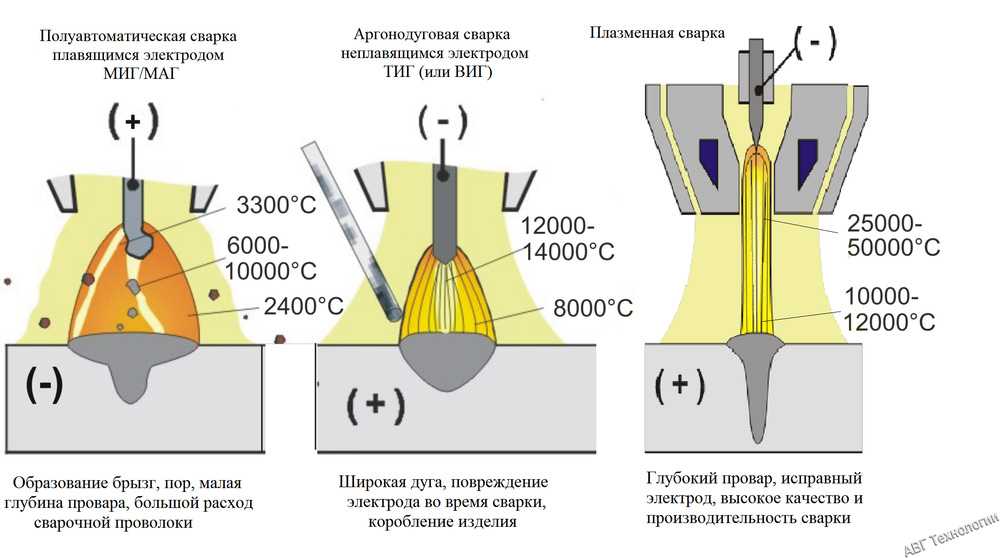

С годами технология сварки значительно продвинулась вперед. Сегодня существуют традиционные сварочные аппараты MG и аппараты для плазменной сварки, но многие люди до сих пор не видят разницы.

И это понятно, потому что различия будут очевидны только торговцам и тем, кто знаком с отраслью не понаслышке. Но чтобы прояснить ситуацию, Американское общество подрядчиков представляет руководство по разнице между плазменным резаком и сварочным аппаратом.

Основы сварщика

Одним из существенных различий между плазменными резаками и сварочными аппаратами является их использование. Хотя сварочный аппарат может резать определенные металлы, обычно сварщики используют его для соединения двух кусков металла вместе.

Также есть разные сварщики. Например, существуют аппараты для дуговой сварки, сварочные аппараты MIG (металлический инертный газ) и сварочные аппараты TIG (вольфрамовый инертный газ).

Не утихают споры о том, какой тип сварочного аппарата лучше всего подходит для различных применений. Тем не менее, основы просты: все эти различные типы сварочных аппаратов используются либо для соединения двух кусков металла, либо для резки металла.

Тем не менее, основы просты: все эти различные типы сварочных аппаратов используются либо для соединения двух кусков металла, либо для резки металла.

Сварщики обычно работают, соединяя два металла вместе с помощью электрода. В случае сварочных аппаратов с вольфрамовым инертным газом электрод защищен и стабилизирован инертным защитным газом, который создает барьер для окружающей атмосферы.

Сварка — эффективный способ соединения двух металлов и резки более мягких металлов. Однако сварка является более старой из двух технологий. Фактически, плазменная резка может быть более эффективной и действенной для некоторых применений. Рассмотрим основы плазменной резки.

Основы плазменной резки

Плазменная резка использует нагретую плазму для резки электропроводящих металлов вместо использования инертного газа и электрода. Резак выбрасывает плазму, создавая струю, которая эффективно режет и травит металл.

Резак выбрасывает плазму, создавая струю, которая эффективно режет и травит металл.

Плазменная резка используется в различных отраслях промышленности, поскольку она позволяет создавать чистые и точные разрезы в металлах, с которыми не может справиться сварка.

Плазменная резка возможна только в том случае, если вы работаете с электропроводящими металлами , такими как сталь, медь, латунь, нержавеющая сталь и алюминий.

Плазменная резка используется в различных отраслях промышленности благодаря своей универсальности и способности производить точные разрезы. Вот лишь некоторые отрасли, в которых распространены плазменная резка и плазменные резаки:

- Металлообработка

- Утилизация металлов

- Автомобильная промышленность

- Промышленное строительство 9 Аэрокосмическая промышленность

- Военное строительство

- Производство электрооборудования

- Производство промышленного оборудования

- Производство медицинского оборудования

- Робототехника

- Художественная промышленность

Разница между плазменным резаком и сварочным аппаратом

Теперь, когда у вас есть общее представление о каждом типе сварочного аппарата (и резака), пришло время рассмотреть, что их отличает. Различия между плазменным резаком и сварочным аппаратом включают:

Технология

Плазменная резка является более новой и передовой технологией. Через сопло выбрасывается мощная струя плазмы. Затем сопло обрабатывает плазму и использует ее для создания дуги, способной делать разрезы в электропроводящем металле. С другой стороны, сварочный аппарат MIG или TIG использует инертные газы для создания угла, под которым выполняются разрезы.

Настройка

Плазменный резак, как правило, проще в настройке, учитывая его большее использование на месте, чем традиционные сварочные аппараты. Кроме того, в плазменном резаке меньше переменных компонентов, чем в сварочном аппарате MIG или TIG. Например, для получения чистых срезов и идеальной отделки сварочного аппарата требуется точная настройка.

Кроме того, в плазменном резаке меньше переменных компонентов, чем в сварочном аппарате MIG или TIG. Например, для получения чистых срезов и идеальной отделки сварочного аппарата требуется точная настройка.

Удобство использования

Опять же, говоря в общих чертах, легче резать толстые металлы плазменным резаком, чем аппаратом для сварки TIG или MIG. Плазменные резаки также чаще используются для точной резки, что объясняет их частое использование в аэрокосмической промышленности и производстве робототехники.

Концентрированная плазменная струя позволяет выполнять более точные разрезы. Традиционная сварка менее точна. Для получения хороших резов и чистых сварных швов у обычного сварщика требуется гораздо больше навыков и опыта.

Окончательный приговор плазменным резчикам и сварщикам

Некоторые считают сварку делом ремесленников. Напротив, другие считают, что плазменная резка — это неизбежная волна будущего. Независимо от того, на какой стороне дебатов вы остановились, мы хотим, чтобы вы знали, что мы на стороне подрядчика.

Здесь, в Американском обществе подрядчиков, мы помогаем подрядчикам всех видов находить больше клиентов в своем регионе. Мы также предоставляем множество ресурсов, которые позволяют им управлять своими услугами.

Сравнение лазерной и плазменной резки

Один из вопросов, который мы часто слышим, когда люди обращаются к нам с проектами: «Должен ли я использовать лазерную или плазменную резку для изготовления моего металла?» Как металлообрабатывающая компания, мы обладаем знаниями и ноу-хау, чтобы дать вам наши профессиональные рекомендации, основанные на вашем бюджете, ваших потребностях и вашем окончательном проекте. Сегодня мы хотели уделить минуту, чтобы поговорить о том, в чем разница между лазерной резкой металла и плазменной резкой, и в каких проектах мы будем использовать эти технологии.

Лазерная резка

Большинство из нас может себе представить, как выглядит лазер, но не уверены, что это такое. Лазерный резак — это, по сути, концентрированный луч оптического света (да, лазерный резак — это, по сути, световой меч). Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он вступает в контакт.

Луч высокой мощности быстро нагревает, плавит и частично испаряет металл или другой материал, с которым он вступает в контакт.

Плазменная резка

Плазменная резка фактически была разработана до лазерной резки и начала использоваться в 1950-х годах. До этого металл резали пламенем, и это именно то, на что это похоже. Однако некоторые металлы, такие как нержавеющая сталь, алюминий или медь, нельзя было резать пламенем, поэтому была изобретена плазменная резка. Метод плазменной резки включает высококонцентрированный канал электропроводящего газа, который действует как сосуд для передачи энергии от источника питания к разрезаемому материалу посредством движения через плазменную горелку. Как и лазерный резак, плазменный резак в конечном итоге прорезает металл, расплавляя его.

Сравнение лазерной и плазменной резки

- Лазеры обычно дороже в эксплуатации, но обеспечивают уровень детализации, которого нет у плазменной резки. Таким образом, лазеры отлично подходят для гравировки деталей или вырезания из металла небольших фигур, тогда как плазма лучше подходит для более простых резов.

Плазменные резаки

Плазменные резаки - могут резать более толстые листы металла. Как правило, плазменный резак может резать металл толщиной до 1,5 дюймов. С другой стороны, лазеры могут резать алюминий толщиной полдюйма, нержавеющую сталь толщиной три четверти дюйма и сталь толщиной один дюйм. Плазма

- может резать только материалы, проводящие электричество, тогда как лазеры используются для резки дерева, пластика, стекла и других материалов. Это связано с тем, что плазма использует электропроводящий газ для создания надрезов, а не луч оптического света.

- Лазеры не могут резать материалы с высокой отражающей способностью, такие как медь, поэтому плазменная резка может быть лучшим вариантом для таких материалов. Однако плазма может прорезать любой проводящий металл, независимо от поверхности.

- Лазерная резка имеет более жесткий допуск всего 0,002 дюйма, что делает ее идеальной для точных резов или деталей со сложными надрезами.

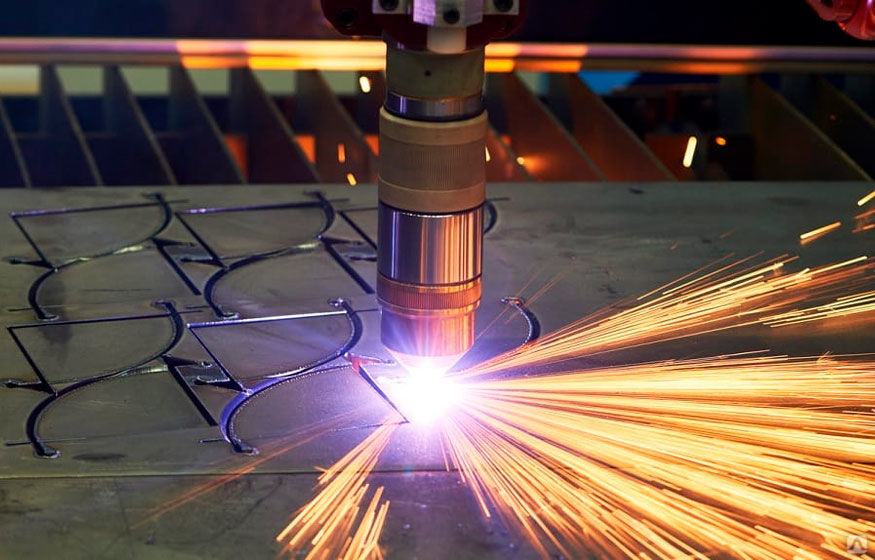

- Как лазерные, так и плазменные резаки в нашем магазине используют ЧПУ, компьютерное числовое управление для управления станками.

Это означает, что ваш проект может быть выполнен быстро и точно.

Это означает, что ваш проект может быть выполнен быстро и точно.

Обзор лазерной резки

Один из первых случаев использования лазеров в промышленных целях произошел еще в 1960-х годах, когда станок для лазерной резки использовался для сверления отверстий в алмазных штампах — штампе для волочения проволоки, сделанном из алмазов и использовавшемся для волочение тонкой проволоки из твердых металлов. Не было до 1970-х годов, когда лазерная резка стала жизнеспособным вариантом для других отраслей, а именно для производителей листового металла и текстиля. Кроме того, из-за способности производить надежные и чистые разрезы примерно в то же время аэрокосмическая промышленность также проявила интерес к лазерной резке.

На заре лазерной резки материалы приходилось резать таким же образом, как и ручные методы, такие как резка и распиловка. Это связано с тем, что компьютерные технологии еще не достигли того уровня, когда их можно было бы использовать для управления монтажом. По мере того как компьютеры и технологии становились все более продвинутыми, лазерная резка быстро становилась одной из самых надежных и универсальных доступных форм изготовления металлов.

По мере того как компьютеры и технологии становились все более продвинутыми, лазерная резка быстро становилась одной из самых надежных и универсальных доступных форм изготовления металлов.

Посмотреть наши услуги по лазерной резке

Типы лазерной резки

В ряде отраслей промышленности используются возможности лазерной резки и применяются к множеству материалов, включая дерево, стекло, камень, пластик и листовой металл. В настоящее время в лазерной резке используются три основных типа лазеров:

- Лазер CO2

- Волоконный лазер

- Кристальный лазер

Кроме того, существует множество различных методов резки, используемых для резки различных материалов. Некоторые из этих методов включают следующее:

- Резка испарением

- Расплавление и выдувание

- Термическое растрескивание

- Скрытая нарезка кремниевой пластины

- Реактивная резка

Преимущества лазерной резки

Как мы уже говорили, лазерная резка является одним из самых, если не , то наиболее жизнеспособным методом для производителей. Так что же такого особенного в этом процессе, что делает его таким ценным в мастерских по лазерной резке? Вот четыре причины, по которым это наиболее популярный метод изготовления металла.

Так что же такого особенного в этом процессе, что делает его таким ценным в мастерских по лазерной резке? Вот четыре причины, по которым это наиболее популярный метод изготовления металла.

- Precise Edge – при резке традиционными методами, такими как лезвие, нередко можно увидеть заусенцы или шероховатую поверхность, которую необходимо полировать и сглаживать. Это не проблема при резке лазером.

- Exact Detail – лазерные лучи не изнашиваются. Это повышает точность. Кроме того, из-за размера типичного лазера и того факта, что они управляются мощными компьютерами, это позволяет создавать сложные конструкции, которые иначе было бы невозможно создать.

- Низкие эксплуатационные расходы – традиционные методы резки требуют регулярного обслуживания и заточки лезвий. Лазеры не требуют такого обслуживания и могут работать в течение длительного периода времени без необходимости обслуживания.

- Максимальная эффективность — независимо от того, делаете ли вы прототип или запускаете полномасштабное производство, лазеры не нужно настраивать или переоснащать.

Это обеспечивает оптимальную эффективность при изготовлении.

Это обеспечивает оптимальную эффективность при изготовлении. - Разнообразие применений — Лазерная резка позволяет резать самые разные материалы и толщины.

- Быстрая настройка — По сравнению с другими технологиями резки металлов лазерная резка требует относительно короткого времени настройки. Также намного проще вносить коррективы, когда требуется индивидуальное изготовление.

Краткая информация о лазерной резке

- Лазерная резка началась более полувека назад.

- Существует более 25 000 приложений для лазерной резки.

- Лазерная резка чрезвычайно эффективна и экологически безопасна.

- Кислородная резка дешевле азотной и используется для большинства мягких сталей.

- ЛАЗЕР — это аббревиатура от «Усиление света за счет стимулированного излучения», впервые введенная в употребление в 1959 году Гордоном Гулдом.

- Лазерная резка заслужила репутацию чрезвычайно точной (точность до миллиардной доли метра).

Обзор плазменной резки

Короче говоря, плазменная резка — это метод, используемый для резки проводящих металлов, таких как сталь, латунь, титан, медь, алюминий и т. д. Плазменная резка выполняется не только в цехах металлообработки с использованием больших станков плазменной резки с ЧПУ. Это также можно сделать вручную с помощью ручного плазменного резака, иногда называемого плазменной дугой, плазменным резаком или плазменным пистолетом. Однако, как и следовало ожидать, поскольку в станках для плазменной резки металла с ЧПУ используется автоматизация для направления резака, этот метод резки предпочтительнее в промышленных приложениях, где требуются многочисленные и сверхточные разрезы.

Посмотреть наши услуги плазменной резки

Как это работает?

Плазменная резка впервые стала использоваться более 50 лет назад, когда пламенная резка еще не резала ее — в буквальном смысле пламенная резка не могла резать некоторые металлы, такие как нержавеющая сталь, алюминий и медь, что вдохновило изобретение плазмы. резка. Плазменная резка работает, пропуская быструю струю горячей плазмы через проводящие металлы. Эта горячая плазма генерируется в процессе пропускания электрической дуги через такой газ, как азот или кислород. Когда плазменная струя попадает на металл, происходит рекомбинация, в результате чего газ возвращается в свое нормальное состояние, тем самым выделяя интенсивное тепло. Именно во время этого взаимодействия создается четвертое состояние материи. Мы называем это состояние плазмой.

резка. Плазменная резка работает, пропуская быструю струю горячей плазмы через проводящие металлы. Эта горячая плазма генерируется в процессе пропускания электрической дуги через такой газ, как азот или кислород. Когда плазменная струя попадает на металл, происходит рекомбинация, в результате чего газ возвращается в свое нормальное состояние, тем самым выделяя интенсивное тепло. Именно во время этого взаимодействия создается четвертое состояние материи. Мы называем это состояние плазмой.

Почему плазменная резка?

Металлисты предпочитают плазменную резку по ряду причин. Вот лишь некоторые из них:

- Безопаснее, чем использование пил

- Может резать толстый металл (толщиной примерно до 1,5 дюймов) и различные типы поверхностей

- Обеспечивает чрезвычайно точные, быстрые и воспроизводимые резы (при использовании на станках с ЧПУ)

Советы по выбору лучшего плазменного резака

- Определите его использование .

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам.

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам. - Учитывайте скорость резания . Скорость резки покажет вам, насколько быстро плазменный резак может резать металлы различной толщины. Кроме того, один плазменный резак с более высоким током сможет резать металл быстрее, чем другой с более низким током, хотя оба будут выполнять свою работу. Обычно для плазменных машин существует три рейтинга резки: номинальный, качественный и резкий. Это также говорит вам о толщине металла, который машина способна резать.

- Рассмотрим, как запустится плазменный резак . Большинство плазменных резаков имеют вспомогательную дугу, которая использует высокую частоту для проведения электричества по воздуху.

Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля.

Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля. - Взвешивание стоимости материалов . Из-за природы плазмы многие детали плазменных резаков требуют регулярной замены. Если вы используете ручной резак, вам придется заменить стопорный колпачок, экран, сопло, электрод и завихритель. Все это влияет на производительность резки, когда они начинают ухудшаться. Логично предположить, что чем меньше деталей, тем меньше деталей вам придется заменить, и тем дешевле будут общие затраты в долгосрочной перспективе. Некоторые производители дают вам оценку того, как долго прослужат детали.

Не знаете, какой тип резки вам подходит?

Когда дело доходит до дела, нет двух одинаковых проектов. Ограничения по времени и бюджету могут повлиять на то, будем ли мы использовать наши услуги лазерного станка с ЧПУ или нашу машину плазменной резки.

Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве.

Вода также выполняет защитную функцию. Одновременно она работает и как охладитель для нагреваемых узлов плазмотрона и притягивает вредные испарения, не давая им распространяться в окружающем пространстве. За счет этого кромки получаются без грата, а в верхних краях не появляются скругления;

За счет этого кромки получаются без грата, а в верхних краях не появляются скругления; При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз;

При правильной настройки мощности плазморез в сравнении с газовой горелкой позволяет увеличить скорость обработки заготовок в 4-10 раз; При условии использования материалов малой и средней толщины до 50 мм, плазморезы показывают просто невообразимую продуктивность и экономичность работы. Аккуратность и точность работы плазморезов позволяет выполнять даже художественную резку металлов. При использовании плазмореза исключается деформация металла, будь то даже нержавеющая сталь или латунь.

При условии использования материалов малой и средней толщины до 50 мм, плазморезы показывают просто невообразимую продуктивность и экономичность работы. Аккуратность и точность работы плазморезов позволяет выполнять даже художественную резку металлов. При использовании плазмореза исключается деформация металла, будь то даже нержавеющая сталь или латунь. Ведущими странами производителями плазморезов считаются США, Германия, Италия, Франция, Япония а также Голландия. Высокая стабильность и безопасность работы достигается за счет микропроцессорного блока управления. Современные плазморезы оснащены мощными компрессорами, и не требуют дополнительных внешних источников, подающих сжатый воздух. Наиболее мощные плазморезы, применяемые в промышленности, требует трехфазного питания, и оборудованы всей необходимой автоматической начинкой для контроля и защиты работы, в том числе датчиком давления воздуха, индикатором короткого замыкания, а также датчиком отсутствия фазы.

Ведущими странами производителями плазморезов считаются США, Германия, Италия, Франция, Япония а также Голландия. Высокая стабильность и безопасность работы достигается за счет микропроцессорного блока управления. Современные плазморезы оснащены мощными компрессорами, и не требуют дополнительных внешних источников, подающих сжатый воздух. Наиболее мощные плазморезы, применяемые в промышленности, требует трехфазного питания, и оборудованы всей необходимой автоматической начинкой для контроля и защиты работы, в том числе датчиком давления воздуха, индикатором короткого замыкания, а также датчиком отсутствия фазы.

Это означает, что ваш проект может быть выполнен быстро и точно.

Это означает, что ваш проект может быть выполнен быстро и точно. Это обеспечивает оптимальную эффективность при изготовлении.

Это обеспечивает оптимальную эффективность при изготовлении.

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам.

Какие материалы вы будете резать плазмой? Какие продукты вы собираетесь производить с помощью плазменной резки? Плазменные резаки — это удивительные, универсальные инструменты, но вам нужно убедиться, что вы покупаете достаточно мощный инструмент, чтобы справиться с работой, которую вы будете выполнять. Эти вопросы сужают круг выбора плазменного резака, который подходит именно вам. Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля.

Плазменный резак запустится легче, но высокая частота может создавать помехи для находящихся поблизости компьютеров и оборудования. Высокочастотные резаки дешевле и дают более стабильную дугу, но они ограничены тем, что их нужно запускать близко к металлу с зажиганием с нуля.