Плоскошлифовальный станок своими руками

Подробно о принципе работы, методике применения шлифовальных механизмов и как сделать плоскошлифовальный станок своими руками.

- Устройство плоскошлифовального станка

- Принцип работы

- Виды и особенности

- Плоскошлифовальный станок своими руками: пошаговая инструкция

При производстве строительных или реконструкционных работ появляется надобность в выравнивании плоскостей используемых материалов или полуфабрикатов. Сегодня рынок переполнен огромным ассортиментом шлифовального оборудования, которые дают возможность на получение необходимого результата.

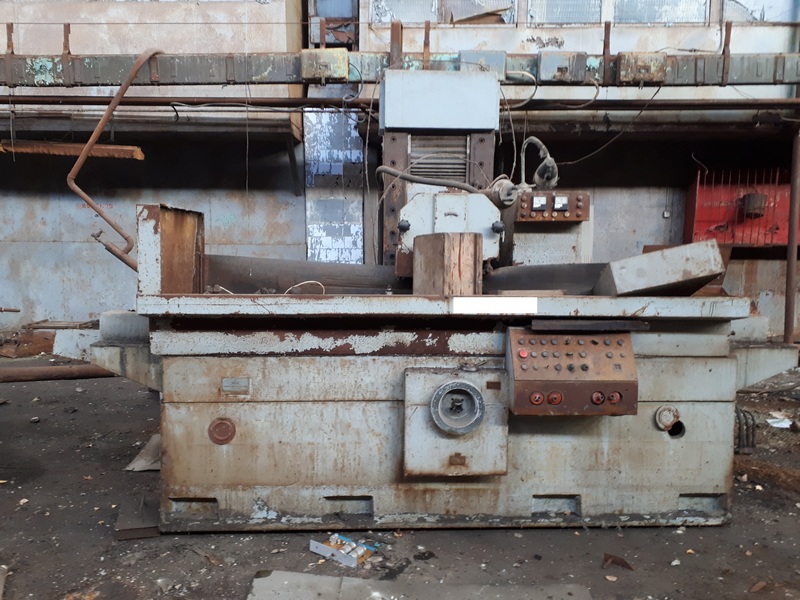

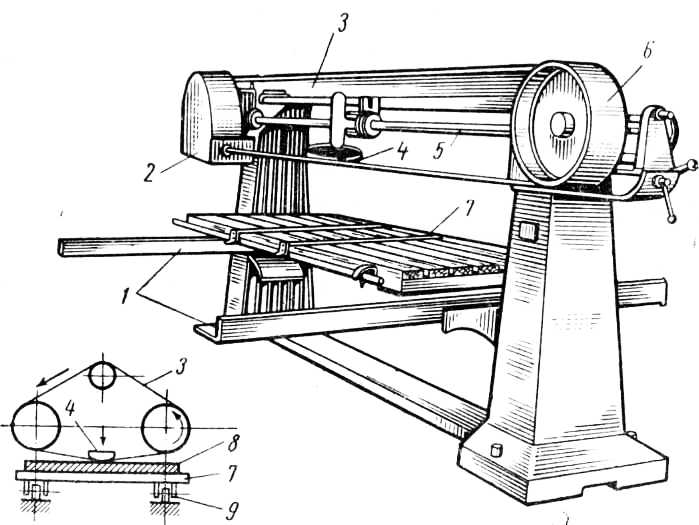

Устройство плоскошлифовального станка

Для конструирования шлифовального оборудования по обработке дерева вам понадобятся следующие комплектующие и подручные средства:

- Данный механизм формирует рабочая поверхность, на котором выполняется монтаж исполняющего органа. Стол может крепиться относительно столешницы в любом положении, зависимо от технологических потребностей.

- Станок снабжается приводом, предназначение которого — это перемещать рабочий стол в требуемом направлении.

- Над данным столиком располагается рабочая лента. Ее местоположение определяется за счет винтового механизма.

- Процесс шлифовки выполняется при помощи поперечного перемещения стола и возможности продольного перемещения утюжка.

- Лента движется посредством электрического двигателя.

- Также станок комплектуется пылеприемником, куда транспортируются отходы, образованные после шлифования.

При задании технических характеристик шлифованию, нужно исходить из свойств обрабатываемого материала и его шероховатости. Таким образом, корректируются следующие параметры:

- скорость;

- «грубость» рабочей шкурки;

- сила, с которой поверхность обрабатываемой детали или полуфабриката должна прижиматься к шкурке.

Выбор относительно зернистости шкурки делается исходя из необходимого конечного результата. Сила, применяемая для прилегания ленты, и скорость выступают в роли основополагающих показателей.

Имеется в виду, что определенные площади не будут подданы обработке. Если смоделировать обратную ситуацию, при значительном давлении и слабой подаче полуфабрикат, скорее всего, почернеет.

Принцип работы

Главное отличие этого вида механизма от наждаков — уровень обрабатывания заготовок. Оно сгодится не лишь для затачивания режущих приспособлений, но и для уборки ненужных слоев материала.

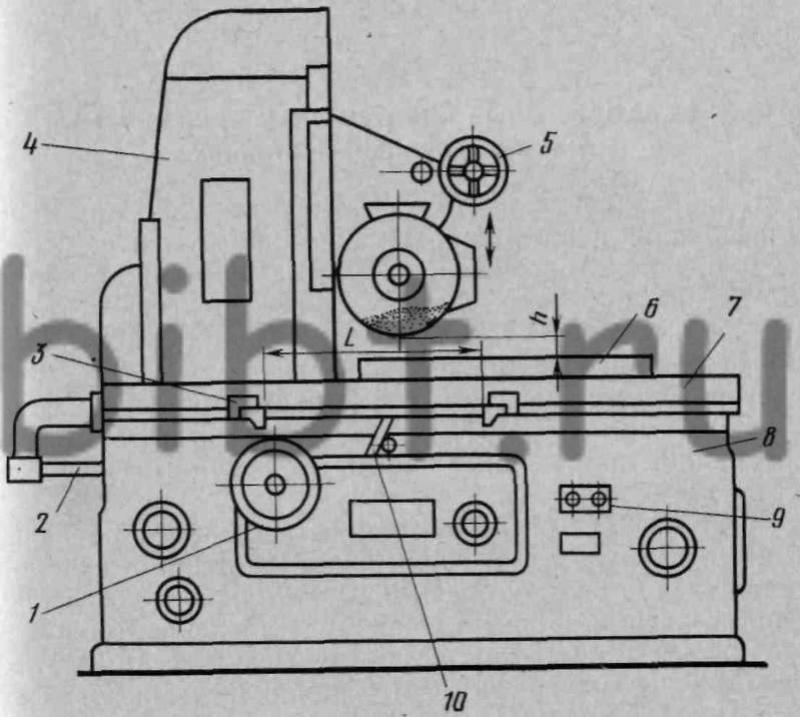

Физически станок комплектуется силовым механизмом (электродвигателем). За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

Зависимо от конструктивных особенностей, обрабатывающие механизмы могут быть таких видов:

- положение рабочего органа – вертикальный или горизонтальный шпиндель.

Это напрямую отражается на методике обработки;

Это напрямую отражается на методике обработки; - точность при удалении ненужных слоев. Для производственных модификаций это десятые части микрона. В самодельных машинах получить такие параметры очень сложно;

- передвижной орган. Для обрабатывания габаритных деталей может меняться расположение шлифовального элемента или непосредственно детали. Во втором случае появляется необходимость в комплектации движущимся столиком.

Для изготовления плоскошлифовальной машины собственными руками применяются приемы с ручными настройками. Невзирая на достаточно значительные погрешности, их отличает простота исполнения.

Виды и особенности

К рассмотрению предлагается три модификации, наиболее применимые для домашних нужд.

Плоскошлифовальная машина JET 16-32 Plus. Эта машина имеет превосходные технические параметры, которых более чем достаточно в домашнем обиходе и для мелких ремонтных работ. Точность обработки поверхности детали «начисто» может достигать 10-х долей микрона.

Станок потребляет мощность на уровне 2 киловатт, что также является приемлемым для домашних условий работы, ведь не каждая электросеть сможет обеспечить работу 10…15-киловаттного агрегата. Незначительные габариты и масса (61 кг). Характеристики выполнения основной работы следующие:

Плоскошлифовальная машина PROMA РВР-400А. Это уже уровень профессионального оснащения, укомплектован ЧПУ. Есть рабочая поверхность, которая предназначена под достаточно значительную нагрузку (350…380 кг), позволит обработать крупногабаритные полуфабрикаты. Мощность такой машины составляет 10 кВт. Имеет следующие рабочие параметры:

- 1100 мм – максимально возможная продольная подача;

- 240 мм – возможности осуществления поперечной подачи;

- 550 мм — максимальный подъем «рабочего органа» над станиной.

Этот экземпляр приведен более в качестве примера, ведь оборудование с весом почти 4 тонны необходим в условиях производства, а не в домашней мастерской.

Плоскошлифовальный механизм ЛШ-322. Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Имеет прекрасные характеристики относительно точности обработки – предельные отклонения составляют в районе 3…5 микрон, а шероховатость — 0,16 мкм. Все-таки для домашних нужд данный механизм является дорогим (его цена составляет около 15000 долларов), а также массивным.

Видео: самодельный станок по шлифовке поверхностей.

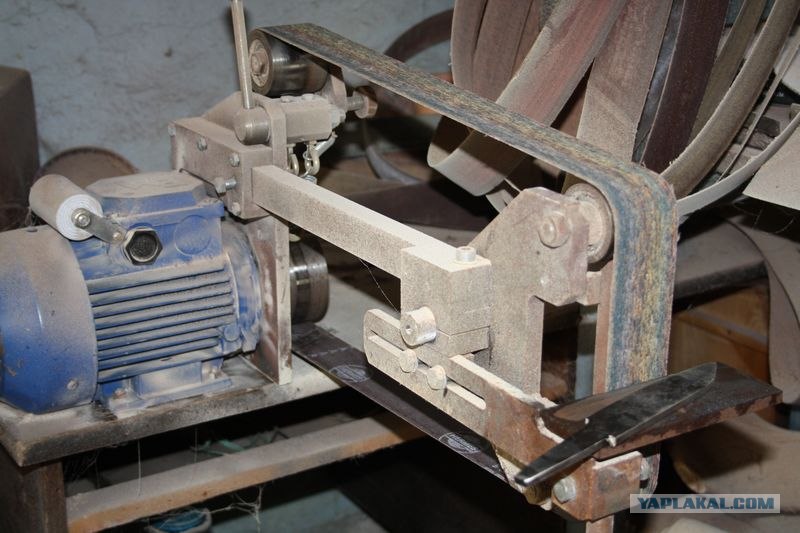

Плоскошлифовальный станок своими руками: пошаговая инструкция

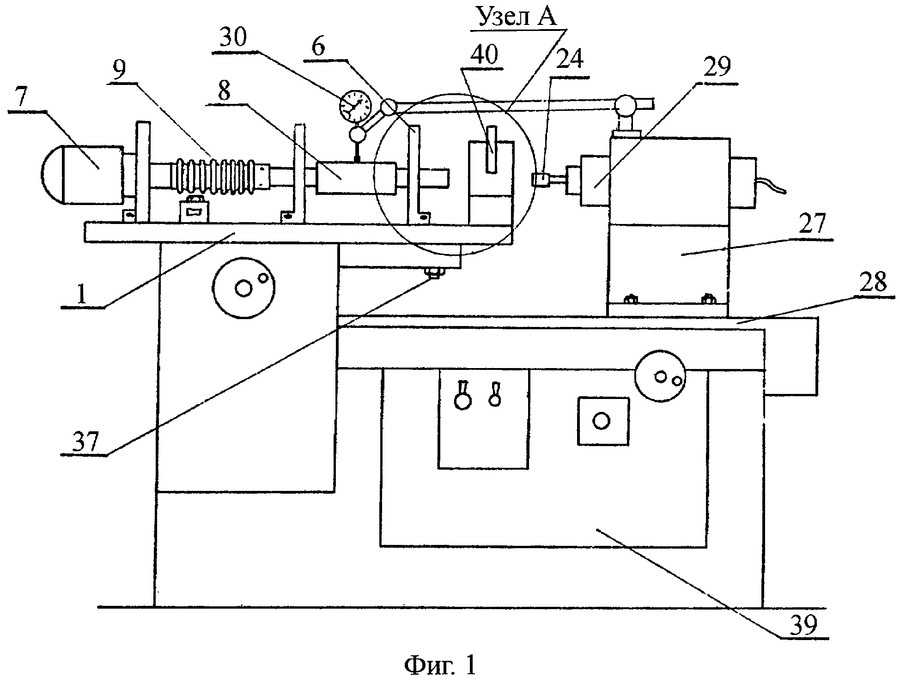

Основным элементом любого механического оборудования является силовая установка. Для этой роли лучше всего подойдет электродвигатель асинхронного исполнения. Частота вращения выходного вала мотора должна быть на уровне 900…2000 об/мин. Здесь все упирается в необходимый конечный результат.

Здесь все упирается в необходимый конечный результат.

Главная «головоломка» состоит в том, что нет каких-либо конкретных схем по изготовлению подобного механизма своими руками. Эксперты советуют отталкиваться от физических параметров обрабатываемого материала: будь то обработка по дереву или по металлу. Хороший бытовой механизм предназначен для обработки негабаритных полуфабрикатов. Для этого используют абразивную ленту.

Практические советы для изготовления составляющих собственноручно:

- основная ось — ее можно изготовить из деревянной породы, рекомендуемый диаметр составит около 25…35 см;

- натяжная система — монтируется на основе электрического мотора. Данный механизм предназначен для выполнения натяжения ленты. Рекомендована возможность регулировки в вертикальной плоскости;

- рабочий столик — наверное, является наиболее важным элементом, которым должен быть укомплектован любое плоскошлифовальное оборудование. Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Для обрабатывания необходимых полуфабрикатов из твердых или закаленных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В общем говоря, плоскошлифовальный станок является незаменимым оборудованием в любом деле и любой мастерской для выполнения качественной и оперативной работы. Более того, сконструированный плоскошлифовальный аппарат собственноручно позволит вам познать все его функции и возможности, а также выполнить под нужды и будущий функционал – не более и не менее.

Также выполнение этого конструирования позволит вам сэкономить значительные финансовые средства, отказавшись от посредничества и коммерческих «накруток» на данное оборудование.

Видео: как сделать плоскошлифовальный станок своими руками.

Republished by Blog Post Promoter

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Содержание

- 1 Общие понятия и область применения

- 1.1 Область применения

- 1.1.1 Разновидности шлифовального станка по дереву

- 1.1.2 Расчёт мощности для мотора

- 1.1.3 Конструкция станка и его схемы

- 1.1.4 Общие отзывы и подведение итогов

- 1.1.5 Видео обзоры

- 1.1 Область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

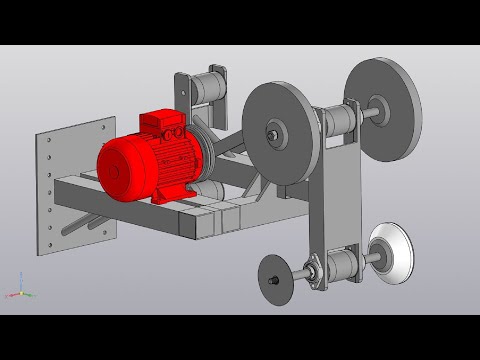

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Совет: Если вы всё же надумали приобретать заводской шлифовальный станок, то заранее определитесь с работами и нагрузками, которые будет претерпевать ваш аппарат, и только потом совершайте покупку. То же самое относится и к самодельным инструментам.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

P=q*S*(K+k)*U/1000*n

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.2 до 0.6.

- S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка. Чертежи всех четырёх видов оборудования можно найти в свободном для просмотра доступе и скачать, а также скачать всевозможные фото схемы. В качестве примера для визуального изучения рассмотрим ленточный шлифовальный инструмент.

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Совет: Перед установкой абразивной полосы на ролики, необходимо намотать на них тонкую полосу резины. Это снизит скольжение полосы во время работы.

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм.

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

youtube.com/embed/tE_AyiVqqPI” allowfullscreen=”allowfullscreen”>Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

Видео обзор эксцентриковых шлифмашинок:

Norton Первый в области прецизионного шлифования Видео по технике безопасности

Стенограмма видео

Абразивы — один из старейших и самых универсальных инструментов человечества. Они формировали будущее на протяжении веков и продолжают играть эту роль сегодня, создавая сложные компоненты информационного века.

Несмотря на то, что они остаются одними из наиболее широко используемых и надежных инструментов, неправильное использование по-прежнему представляет собой серьезную проблему. Несоблюдение этих процедур может привести к серьезной травме или смерти. Неисправное колесо может быть столь же смертоносным, как и пуля.

Несоблюдение этих процедур может привести к серьезной травме или смерти. Неисправное колесо может быть столь же смертоносным, как и пуля.

Конечно, общие правила, описанные в этом видео, не могут охватывать все вопросы и ситуации. Пожалуйста, обратитесь к ANSI B7.1 для получения дополнительной информации по технике безопасности.

Бережное хранение и обращение с кругами являются основой любой программы безопасности при шлифовании. Все поступающие контейнеры для шлифовальных кругов должны быть проверены.

Повреждения не обязательно должны быть очевидными, чтобы быть опасными. При наличии видимых признаков повреждения контейнера посылка не принимается.

Все шлифовальные круги ломаются. С ними нужно обращаться с особой осторожностью, чтобы не повредить их. Никогда не роняйте и не ударяйте колесо о предмет, и никогда не катите колесо как обруч.

Прочтите и соблюдайте предупреждение о безопасности, указанное на коробке, внутри коробки и на шлифовальном круге. Колеса следует хранить в стеллажах, как показано здесь и указано в Разделе 2 стандарта ANSI B7.1. Обратите внимание, что передняя и задняя части стойки предназначены для защиты шлифовальных кругов от случайного удара.

Колеса следует хранить в стеллажах, как показано здесь и указано в Разделе 2 стандарта ANSI B7.1. Обратите внимание, что передняя и задняя части стойки предназначены для защиты шлифовальных кругов от случайного удара.

Места хранения также должны защищать колеса от воздействия воды, любых температурных или влажностных условий, вызывающих конденсацию на колесе, и отрицательных температур. Заготовку всегда следует поворачивать таким образом, чтобы в первую очередь использовался самый старый шлифовальный круг.

Хранение шлифовального круга на рабочем месте так же важно, как и долгосрочное хранение. Когда шлифовальный круг не установлен, он должен храниться на правильно спроектированной стойке. Помните, что повреждение не обязательно должно быть очевидным, чтобы быть опасным.

Перед установкой любого шлифовального круга его необходимо осмотреть. Все шлифовальные круги тестируются и проверяются компанией Norton в соответствии со стандартом ANSI B7.1. Тем не менее, всегда возможна повреждающая обработка между нашим заводом и вашей машиной. Никогда не рискуйте. Осмотрите все колеса перед их использованием.

Никогда не рискуйте. Осмотрите все колеса перед их использованием.

Сначала осмотрите колесо. Никогда не используйте круг с признаками повреждения, такими как сколы, трещины или выбоины. Затем проведите кольцевое тестирование. Никогда не используйте шлифовальный круг, который не звучит правильно.

Обратите внимание, что из-за состава некоторых наших суперабразивных и полимерных кругов они не могут быть испытаны на кольцах. Кольцевые испытания лучше всего подходят для шлифовальных кругов на керамической связке. Для получения дополнительной информации см. ANSI B7.1.

Круги шлифовальные предназначены для шлифовальных станков. Исключений нет. Никогда не устанавливайте шлифовальные круги на настольные пилы, радиально-консольные пилы, фрезерные станки, шлифовальные машины, электродвигатели, фрезерные станки или любые другие машины, не предназначенные, не защищенные и не одобренные для шлифовальных кругов.

Никогда не устанавливайте шлифовальный круг на такой станок.

Выбранный вами шлифовальный круг также должен соответствовать используемому вами шлифовальному станку. Перед установкой круга на любой шлифовальный станок убедитесь, что скорость круга равна или ниже номинальной скорости круга.

Каждый раз при установке шлифовального круга очищайте и проверяйте все фланцы. Фланцы шлифовального круга приводят в движение шлифовальный круг и должны иметь достаточную площадь контакта. Они также должны быть надлежащего типа, надлежащего размера, подогнаны, рельефны, плоские, без посторонних частиц и заусенцев.

Если фланцы неодинаковы по диаметру и площади контакта, при затяжке они будут создавать опасные напряжения поперечного изгиба. Изношенные, деформированные или деформированные фланцы могут вызвать проскальзывание шлифовального круга или создать опасную концентрацию напряжения, которая приведет к поломке круга.

Фланцы шлифовального круга, используемые в прецизионных приложениях, должны быть не менее одной трети диаметра шлифовального круга.

В другом методе проверки фланцев используется жидкость, специально предназначенная для обнаружения дефектов фланцев. Фланец сначала тщательно покрывается жидкостью.

Затем применяется к колесу и вращается. Если фланец деформирован или на фланце есть какие-либо выступы, жидкость будет стираться в этих областях, определяя несовершенство.

Повторите этот процесс для обоих фланцев. Если фланцы деформированы, их необходимо заменить или отремонтировать.

Процесс фактической установки колеса начинается с помещения новой чистой промокательной бумаги на фланец. Наденьте колесо на вал, убедившись, что оно входит свободно. Если посадка тугая, купите новое колесо.

Никогда не прижимайте колесо к фланцу или валу силой. Если вы это сделаете, вы можете повредить колесо или отверстие в нем и разрушить тщательно спроектированный зазор между колесом и валом. Если оправка нагреется и расширится, колесо может сломаться.

Если на колесе есть надписи «крепление вверх», «крепление вниз» или «верх», убедитесь, что колесо установлено в указанном направлении.

Убедитесь, что промокательная бумага не загибается в отверстие колеса и не сбивается под фланцем. Промокашка в этом состоянии может создать опасные напряжения и привести к поломке колеса.

Следующим шагом является правильная затяжка фланцев. Порядок затяжки и установка крутящего момента имеют решающее значение для правильной установки шлифовального круга.

Максимально допустимый прилагаемый крутящий момент зависит от конструкции и материала фланца. Таким образом, вы должны всегда соблюдать рекомендуемые производителем машины требования к крутящему моменту. Недостаточная затяжка может привести к проскальзыванию. Чрезмерная затяжка может привести к опасному повреждению колеса.

Если требуемый крутящий момент неизвестен, обратитесь к изготовителю машины. Эта информационная табличка, например, расположена на бесцентровом станке и четко указывает пользователю рекомендуемые требования к крутящему моменту и порядок затяжки.

Если фланцы изношены, пружинят, деформированы или резьба винтов или резьбовые отверстия находятся в плохом состоянии, и вы уменьшаете используемый крутящий момент, колесо может проскальзывать. В этом случае замените или отремонтируйте фланцы, винты и отверстия с резьбой по мере необходимости, чтобы обеспечить достаточную резьбу.

В этом случае замените или отремонтируйте фланцы, винты и отверстия с резьбой по мере необходимости, чтобы обеспечить достаточную резьбу.

Кроме того, повторная затяжка может потребоваться после использования круга или в случае усадки промокательных материалов из-за шлифовальной охлаждающей жидкости или нормального сжатия. Для получения дополнительной информации о монтаже колес с несколькими винтовыми креплениями см. ANSI B7.1.

При установке колеса с помощью одной торцевой гайки ее необходимо затянуть ровно настолько, чтобы предотвратить проскальзывание колеса во время использования.

Если между одним комплектом фланцев установлено более одного колеса, и они не склеены между собой и не разделены прокладками, колеса должны быть специально изготовлены для использования в комплектах.

Никогда не перемешивайте колеса самостоятельно. Показанные здесь колеса изготовлены и испытаны для совместного использования в комплекте. Всегда устанавливайте колесные пары с правильно совмещенными полосами.

После установки колеса на машину зафиксируйте защитный кожух.

Запустите шлифовальный круг на одну полную минуту с установленным защитным кожухом, чтобы никто не стоял перед кругом или на одной линии с ним.

Даже после проведения надлежащей проверки колеса это даст вам важную дополнительную меру безопасности. Если колесо имеет скрытые повреждения, оно, скорее всего, сломается в течение первой минуты на рабочей скорости.

При правильно установленном безопасном колесе необходимо учитывать балансировку колеса. Надлежащая балансировка колес улучшит производительность продукта и качество деталей.

Эта машина с глубинной подачей оснащена устройством точной регулировки баланса. Однако на многих машинах без этой возможности балансировка колес должна достигаться другими способами.

Обычно это означает правку или правку колеса. В этом случае оператор правит алмазный круг с помощью палочки для правки из оксида алюминия.

Еще один метод, показанный здесь, — регулировка статического баланса. Во избежание дисбаланса при шлифовании с охлаждающей жидкостью обязательно выключайте охлаждающую жидкость перед выключением станка. Прежде чем останавливать колесо, дайте охлаждающей жидкости вытечь из колеса.

Во избежание дисбаланса при шлифовании с охлаждающей жидкостью обязательно выключайте охлаждающую жидкость перед выключением станка. Прежде чем останавливать колесо, дайте охлаждающей жидкости вытечь из колеса.

Наконец, когда вы начнете шлифовать, следите за тем, чтобы круг не заклинивал и не ударялся о заготовку. Если да, то меняй колесо. Никогда не используйте поврежденное колесо.

Каждый шлифовальный станок имеет свой собственный набор специальных мер безопасности. Скамья и пьедестал не исключение. На сегодняшний день это один из самых распространенных шлифовальных станков. Сейчас мы уделим время рассмотрению некоторых конкретных соображений безопасности.

Мы уже рассмотрели процедуру монтажа станков с односторонней гайкой, но есть много других мер безопасности, о которых вам следует знать и которые следует использовать.

Перед работой на любом шлифовальном станке обязательно заблокируйте и пометьте станок, чтобы предотвратить случайный запуск.

Правильная регулировка защиты языка и рабочего упора имеет решающее значение для безопасности оператора. В случае поломки колеса защита языка может помочь защитить оператора от травм, помогая удерживать сломанные части внутри системы защиты.

В случае поломки колеса защита языка может помочь защитить оператора от травм, помогая удерживать сломанные части внутри системы защиты.

Отверстие в защите языка должно быть не более четверти дюйма. Отверстие в инструменте или рабочем упоре должно быть установлено не более чем на одну восьмую дюйма. Если это отверстие слишком большое, в машину могут упасть предметы, что приведет к поломке колеса.

Всегда шлифуйте правильные поверхности круга. Не шлифуйте боковой стороной круга. Чрезмерное боковое давление при боковом шлифовании может привести к поломке круга.

Кроме того, обязательно шлифуйте подходящим кругом. Используйте круг из оксида алюминия для черных металлов и круг из карбида кремния для цветных металлов.

Часто правите шлифовальные круги. Не нагружайте и не заполняйте шлифовальную поверхность или поверхность круга.

Помните, что правильно защищенный настольный шлифовальный станок может предотвратить травму в случае поломки шлифовального круга. Это колесо было намеренно повреждено, чтобы продемонстрировать эффективность этих защитных кожухов.

Это колесо было намеренно повреждено, чтобы продемонстрировать эффективность этих защитных кожухов.

Всегда надевайте защитные очки и другие соответствующие средства индивидуальной защиты при работе в зоне шлифования.

При шлифовании образуется пыль. Большая часть его поступает из измельчаемого материала. Чрезмерное вдыхание пыли может быть опасным. Чтобы избежать проблем с дыханием, всегда применяйте средства контроля запыленности и/или защитные меры, соответствующие материалу, который вы измельчаете.

Ознакомьтесь с Паспортом безопасности материала (MSDS) для шлифовального круга, рабочего материала, охлаждающей жидкости или любого другого продукта, используемого в процессе шлифования. Для получения дополнительной информации см. Федеральный стандарт связи 29.CFR 1910.1200 и ANSI Z9.6.

Измельчение, если оно выполняется правильно, является безопасным и надежным процессом, который разрабатывался и совершенствовался более 100 лет, однако несоблюдение правил техники безопасности может привести к серьезной травме или смерти.

Сегодня основными причинами аварий шлифовальных кругов являются простые ошибки. Использование не того колеса или машины, неосторожное обращение, неправильный монтаж, превышение скорости и невнимательность в целом.

Чтобы предотвратить несчастные случаи, ознакомьтесь с тем, что можно и что нельзя делать при шлифовке. Всегда соблюдайте предупреждения о безопасности, указанные на коробке, внутри коробки и на шлифовальном круге. Помните, что общие правила, описанные в этом видео, не могут охватывать все вопросы или ситуации. Пожалуйста, обратитесь к ANSI B7.1 для получения дополнительной информации по технике безопасности.

Принципы оказания услуг по точному шлифованию поверхностей

Почему медный вольфрам? | EDM Performance

Для электродов EDM вольфрамовая медь обеспечивает превосходную электропроводность, сопротивление дуговому разряду постоянного тока, теплопроводность и износостойкость.

Почему медный вольфрам? | Технологичность

Узнайте, как свойства меди-вольфрама уменьшают или устраняют проблемы, связанные с этими материалами, когда они используются в чистом виде.

Электроды для контактной сварки для вашего применения

Получите ответы на распространенные вопросы о разнородных металлах относительно электродов с высокой и низкой проводимостью и трением в конструкции электрода.

Процесс резки металла Плюсы и минусы

Процесс резки металла может быть быстрым и недорогим для резки некоторых деталей простой формы, но он имеет недостатки, включая заусенцы и деформацию конца.

Очарование лазерной резки

Хотя лазерная резка может производить небольшой пропил и жесткие допуски, другие методы прецизионной резки могут быть предпочтительнее для 2-осевой резки небольших металлических деталей.

Как несколько допусков могут привести к конфликту

Когда одна деталь имеет несколько противоречащих друг другу допусков, более жесткие и сложные допуски должны определять производство и, в конечном счете, влиять на стоимость детали.

Практический пример прецизионной обрезки и штамповки

Узнайте, как прецизионная обрезка и штамповка сравниваются в достижении бездеформационной плоскостности, острой кромки и точного внешнего диаметра, необходимого для дистанционирующего кольца.

Как на самом деле складываются допуски?

При проектировании детали помните, что для разных допусков могут потребоваться разные процессы, и не все процессы могут давать результаты с одинаковым допуском.

5 интересных фактов о вольфраме

Вольфрам, также известный как вольфрам или вольфрам, имеет высокую температуру плавления и другие интересные свойства, которые используются во многих отраслях промышленности и во многих продуктах.

Внутренняя пропитка легирующих добавок и рекристаллизация проволоки

Легирующие добавки повышают температуру рекристаллизации вольфрамовой проволоки и других проволок, придавая свойства непровисания вольфрамовым нитям накала ламп и другим изделиям.

Пристальный взгляд на использование вольфрамовой проволоки для зондов

Свойства прямолинейности вольфрамовой проволоки делают ее ценной для вольфрамовых зондов малого диаметра, используемых при тестировании полупроводниковых пластин и тестировании нервной активности.

Основные области применения позолоченной вольфрамовой проволоки

Позолоченная вольфрамовая проволока используется в фильтрации, печати, копировании и других областях, а также в качестве альтернативы драгоценным металлам в некоторых медицинских устройствах.

Рецепт идеальной пропитки электрода

Узнайте, почему пропитка, плотность и другие свойства сплава, такого как медь-вольфрам, важны для качества электродов для точечной сварки.

Услуги по резке металла становятся быстрее

Узнайте, как Metal Cutting Corporation совершенствует операции и ускоряет предоставление стандартных услуг по резке металлов.

Вольфрамовая проволока отказывается умирать в автомобильном освещении

Лампы накаливания, изготовленные из вольфрамовой проволоки накаливания, продолжают использоваться в автомобильных указателях поворота, несмотря на параллельное внедрение более новой светодиодной технологии.

Полировка металлических деталей для медицинских устройств, напечатанных на 3D-принтере

Целью полировки металлических деталей для медицинских устройств, напечатанных на 3D-принтере, является достижение надлежащей чистоты поверхности при сохранении сложных деталей конструкции устройства.

Выбор поставщика отрезных металлических деталей

Следуйте этим советам о том, как выбрать поставщика отрезных металлических деталей и получить желаемые результаты для точного производства.

Делает ли резка металла изготовление металла?

Люди часто спрашивают Metal Cutting Corporation, занимаемся ли мы «изготовлением металла» — и правда в том, что ответ зависит от того, как вы определяете этот термин.

Мелкие калибры в металлических деталях Sourcing

Маленькие калибры, такие как штифтовые калибры или штифтовые калибры-пробки, являются полезными инструментами для проверки внутренних диаметров и проверки соответствия металлических трубок малого диаметра указанным допускам.

5 На что следует обратить внимание при термической обработке металла

Учитывайте методы, используемые для термической обработки металлов, а также эффекты при определении требований к отрезанию мелких металлических деталей.

Человеческий фактор при контроле металлов

Metal Cutting Corporation использует визуальные и механические методы контроля металла, чтобы обеспечить соответствие мелких деталей производственным требованиям клиентов.

Проблемы с размерами при резке металла по длине

Резка металла использует притирку и механическую обработку, а также другие методы для достижения плоскостности и параллельности при резке металла по длине.

6 Что нужно знать о титановой трубке

Узнайте, почему характеристики титановой трубки делают ее хорошим выбором для медицинских устройств и других применений, требующих прочности, легкости и коррозионной стойкости.

8 Принципы бесцентрового шлифования

Узнайте больше о принципах бесцентрового шлифования и о том, как его можно использовать для получения чистовой обработки поверхности с жесткими допусками на небольших цилиндрических металлических деталях.

Объяснение пяти основных проблем обработки с ЧПУ

Узнайте о пяти основных проблемах, которые следует учитывать при выборе услуг по обработке с ЧПУ и партнера для производства сложных и точных мелких деталей.

Удаление заусенцев при массовом производстве мелких металлических деталей

Для удаления заусенцев с мелких металлических деталей в массовом производстве требуется воссоздание действия ручных инструментов с помощью механических устройств, подходящих для крупносерийного производства.

8 Что нужно знать об ISO 9000

Соблюдение организацией стандартов ISO 9000 говорит клиентам о том, что она привержена внедрению структурированных методов управления качеством.

Зачем использовать таблицу шероховатости поверхности?

Таблица шероховатости поверхности металла представляет собой удобное руководство по стандартной шероховатости поверхности и характеристикам, таким как единицы измерения, преобразования и типичные значения Ra.

Принципы услуг по прецизионному шлифованию поверхностей

Услуги по шлифованию поверхностей используют методы прецизионного шлифования поверхностей, чтобы сделать кубические металлические детали квадратными и параллельными или концы металлических стержней перпендикулярными.

Допуск круглости в мелких металлических деталях

Допуск круглости, основанный на диаметре, помогает контролировать круглость и обеспечивает правильную посадку мелких прецизионных металлических деталей, их плавное перемещение и равномерный износ.

Допуски GD&T в производстве деталей

Допуски GD&T обеспечивают руководство по изготовлению, которое должно уравновешивать необходимость обеспечения функциональности детали с необходимостью рентабельного производства детали.

План выборочного контроля при контроле качества

Статистически достоверный план выборочного контроля при контроле качества обеспечивает высокий уровень уверенности в том, что если образец приемлем, то приемлема и вся партия.

Цилиндричность в GD&T

Цилиндричность GD&T — это трехмерный элемент допуска, используемый для обозначения как круглости, так и прямолинейности по всей осевой длине цилиндрической детали.

Сравнение хонингования и притирки

Хотя хонингование и притирка используются для точной настройки качества обработки и размеров металлических деталей, эти два процесса различаются тем, где и как они достигают результатов.

Круговое биение и полное биение

В круговом биении и полном биении первое управляет изменением круговых элементов детали, а другое — изменением всей поверхности детали. Узнайте разницу и как их измерить здесь.

Узнайте разницу и как их измерить здесь.

Проблемы калибровочных стандартов

Калибровочные стандарты для устройств и оборудования, используемых при измерении, проверке и производстве прецизионных металлических деталей, могут создавать некоторые уникальные проблемы.

С Днем Рождения Metal Cutting Corporation!

Празднование 50-летия прецизионного производства: Metal Cutting Corporation искренне рада сообщить, что мы только что прошли важную веху в истории нашей компании.

Что такое допуск калибровки?

Ключом к допуску калибровки является понимание того, на что способно устройство, и допуск, на который оно было откалибровано.

Прослеживаемые стандарты NIST в действии

Узнайте некоторые интересные факты о прослеживаемых стандартах NIST и их важной роли в стандартах СМК.

5 интересных фактов о вихретоковом контроле

Вихретоковый контроль является важным методом неразрушающего контроля, который часто используется для выявления дефектов на поверхности или под поверхностью металлических материалов.

Проволочная электроэрозионная резка: плюсы и минусы

Проволочная электроэрозионная резка Преимущества и недостатки для 2-осевой резки зависят от таких факторов, как используемый материал, параметры детали и требования к чистоте поверхности.

Факты о лазерной печати металла

Лазерная печать металлом популярна для ряда применений, но можете ли вы использовать ее для печати металлом для таких больших количеств таких мелких деталей?

Узнайте, как оптимизировать ваши запросы предложений для успешного производства

Примечание: для этого контента требуется JavaScript.

Вольфрамовая проволока 101: обзор уникально полезного материала

Вольфрамовая проволока по-прежнему является продуктом, имеющим большое количество разнообразных применений, для многих из которых нет известной замены. Узнайте, почему вольфрам по-прежнему широко используется.

Узнайте, почему вольфрам по-прежнему широко используется.

Семь секретов выбора нового партнера по контракту

Поиск поставщика, который может обеспечить качественное и своевременное обслуживание, может быть трудным, особенно когда речь идет о медицинском оборудовании и других строго регулируемых отраслях. Это руководство делает это простым.

Гидроабразивная резка Плюсы и минусы

Гидроабразивная резка обычно используется для резки сложных форм из больших плоских листов металла, но может быть не лучшим выбором для 2-осевой резки мелких деталей.

Абразивная резка: плюсы и минусы

Абразивная резка тонким кругом — идеальный метод для крупносерийной двухосевой резки металла, требующей точности, жестких допусков, отсутствия заусенцев и гладкой обработки торца.

Металлические трубы в 21 веке: кому это нужно?

Металлические трубки по-прежнему играют решающую роль в производстве медицинских устройств, но из множества доступных пластиковых материалов может быть трудно определить, какой материал является правильным.

Материалы для электродов для контактной сварки: информационный документ

Узнайте, как более качественные материалы для электродов для контактной сварки ускоряют процесс сварки. Этот информационный документ призван помочь вам сделать правильный выбор электродных материалов.

Загрузите бесплатное руководство по электродам для контактной сварки

Примечание: для этого контента требуется JavaScript.

Руководство по аутсорсингу медицинского оборудования

Крайне важно выбрать поставщика, с которым вы можете рассчитывать на долгосрочную работу. Ознакомьтесь с этими практическими рекомендациями, чтобы принять правильное решение.

Знаете ли вы, какой метод резки подходит для вашего точного применения?

Примечание: для этого контента требуется JavaScript.

Получите доступ к бесплатному руководству по швейцарским винтам.

Часто задаваемые вопросы

Часто задаваемые вопросыПримечание: для этого контента требуется JavaScript.

Холодная резка: плюсы и минусы

Холодная резка позволяет выполнять высокоскоростную резку без заусенцев стержней, труб и профилей, но она не идеальна для очень коротких отрезков, малых наружных/внутренних диаметров или твердых металлов.

Автоматический токарный станок: плюсы и минусы

Хотя токарный автомат может выполнять простую двухосевую резку металлических стержней и труб, он предназначен для более сложных многоэтапных операций обработки.

Электрохимическая резка Плюсы и минусы

Электрохимическая резка (ECC) сочетает в себе электрохимическую эрозию и шлифование для получения блестящей поверхности без заусенцев с жестким допуском ±0,005 дюйма (0,127 мм).

Прецизионная резка металла для 2-осевой резки

Различные варианты прецизионной резки металла различаются по характеристикам и применимости, что делает выбор не таким уж простым. Это руководство поможет.

Это руководство поможет.

Что такое притирка? [ВИДЕО]

Что такое притирка? В умелых руках этот малоизвестный процесс может производить детали с тщательно отполированными концами, жесткими допусками по длине и исключительной плоскостностью.

Основы бесцентрового шлифования [ВИДЕО]

Процесс бесцентрового шлифования идеально подходит для чистовой обработки небольших цилиндрических металлических деталей, требующих жестких допусков и крупносерийного производства. Изучите некоторые основы этого процесса.

Сложности электрохимического шлифования

Процесс электрохимического шлифования представляет собой узкоспециализированный метод, который сочетает в себе поверхностное шлифование, химию и фиксацию и имеет ограниченное применение.

Основы наружного шлифования

Наружное шлифование используется для придания формы внешней поверхности объектов между центрами и отлично подходит для удаления круговых дефектов и восстановления или создания округлости.

Применение для услуг точной плоской притирки

Прецизионная плоская притирка и другие методы притирки могут использоваться для небольших деталей, требующих строгого контроля качества поверхности, плоскостности, толщины и параллельности.

Основы двухдискового шлифования

Двухдисковое шлифование обеспечивает точность размеров для металлических деталей, требующих жестких допусков, параллельности, плоскостности и контроля толщины.

Специализированные методы внутреннего шлифования

Высокоточные методы внутреннего шлифования, такие как внутреннее шлифование и хонингование, используются для получения гладкой поверхности и жестких допусков на внутренний диаметр отверстия, отверстия и трубы.

Прецизионное шлифование металлов

Прецизионное шлифование металла часто является лучшим способом удаления небольших количеств материала и получения нужной поверхности или размеров с жесткими допусками на поверхностях деталей.

Секреты выбора нового партнера по контракту [ВИДЕО]

Как квалифицировать нового партнера по поиску поставщиков и обеспечить его эффективную и беспроблемную работу? Рассмотрение этих моментов поможет вам принять решение, в котором вы будете чувствовать себя уверенно.

Контроль качества при производстве металлических деталей

Изучите жизненно важные компоненты эффективной программы контроля качества и ее роль в обеспечении того, чтобы металлические детали соответствовали требованиям к конструкции и функциям.

Допуск на плоскостность в GD&T

Плоскостность поверхности — это показатель всех точек на поверхности, лежащих в одной плоскости, причем самая высокая и самая низкая точки находятся в пределах диапазона допуска плоскостности.

5 главных проблем при обработке с ЧПУ [ВИДЕО]

Хотя обработка с ЧПУ может производить множество сложных, прецизионных металлических компонентов, в этом процессе есть некоторые проблемы, о которых вам нужно знать.

Отклонение и точность в станках с ЧПУ Swiss Machining

Узнайте, как направляющая втулка и другие особенности современных станков с ЧПУ позволяют устранить отклонение для повышения эффективности, согласованности и точности.

Швейцарский станок в современном механическом цехе

Швейцарский станок развивался и совершенствовался с тех пор, как был изобретен оригинальный швейцарский токарный станок, что сделало современный метод важной частью прецизионной обработки с ЧПУ.

Швейцарская обработка костных винтов и анкеров

Прецизионная швейцарская обработка с ЧПУ часто используется для производства костных винтов и анкеров с характеристиками, необходимыми для широкого спектра ортопедических и стоматологических применений.

Швейцарская обработка натяжных колец для медицинских устройств

Натяжные кольца для медицинских устройств могут быть вырезаны из трубы из нержавеющей стали марки 304 или подвергнуты швейцарской обработке для придания специальных характеристик и использования других материалов.

5 вещей, которые необходимо знать о концентричности наружного/внутреннего диаметра

Чтобы избежать проблем с проверкой концентричности наружного/внутреннего диаметра, попробуйте использовать другие применимые символы GD&T вместо концентричности на чертежах и проектах труб.

Профиль линии в сравнении с профилем поверхности

В случае профиля линии в сравнении с профилем поверхности первый контролирует изменение в заданных поперечных сечениях, а второй контролирует всю поверхность элемента.

План выборочного контроля в контроле качества [ВИДЕО]

Как бы ни были важны проверки, 100% проверка требует времени и затрат без гарантии 100% соответствия. Узнайте, что такое план выборочного контроля и как он решает эту проблему.

Вольфрам против золота: битва биоматериалов

Для некоторых медицинских устройств, требующих биоматериалов, вольфрам и позолоченная вольфрамовая проволока могут быть подходящей альтернативой драгоценным металлам, таким как золото.

Использование вольфрама тогда и сейчас

При сравнении обычных применений вольфрама в 2007 году и сегодня становится ясно, что вольфрам остается одним из наиболее широко используемых и выгодных тугоплавких металлов.

Прецизионная обработка с ЧПУ

Узнайте о преимуществах прецизионной обработки с ЧПУ при производстве небольших сложных деталей, требующих жестких допусков, гладкой поверхности и повторяемости.

Свойства и применение вольфрамовой проволоки

В то время как наиболее привычное использование вольфрама (лампы накаливания) продолжает исчезать, уникальный набор свойств по-прежнему делает вольфрамовую проволоку незаменимой для ряда продуктов и приложений.

Очарование лазерной резки [ВИДЕО]

Как лазерная резка сравнивается с другими методами точной резки металла? Посмотрите это видео, чтобы узнать о плюсах и минусах этого метода резки металла.

Это напрямую отражается на методике обработки;

Это напрямую отражается на методике обработки;