Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

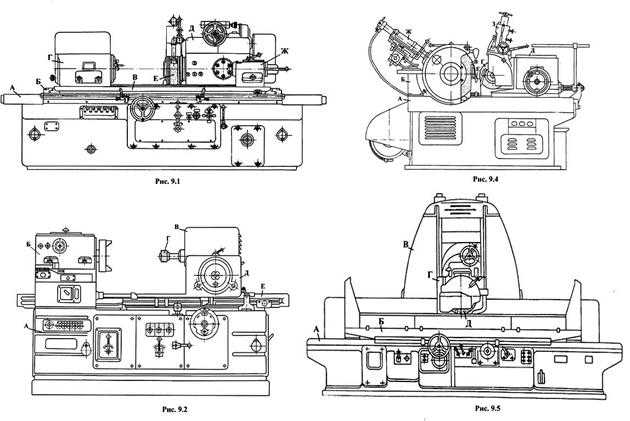

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров. На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

- Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам. Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

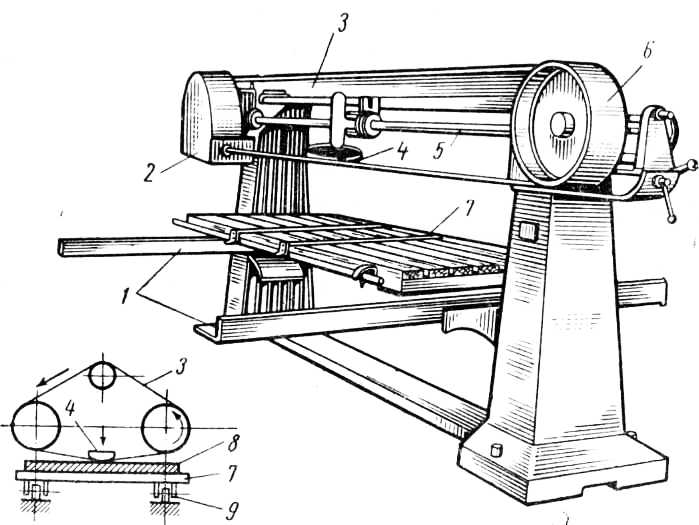

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

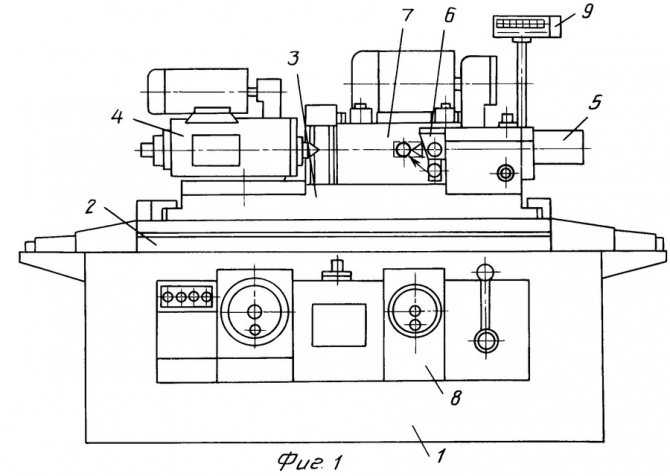

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние. - Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий. К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

- Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

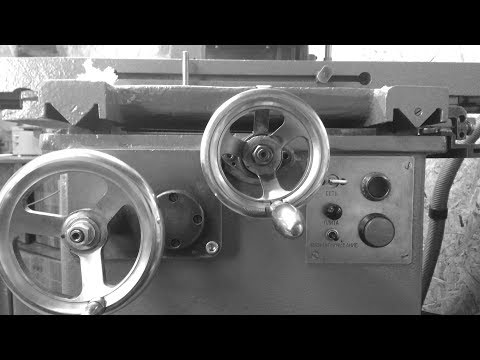

Видео обзор самодельного шлифовального станка:

Шлифовальный станок по дереву своими руками чертежи видео

В наше время не существует таких поверхностей, которые бы не были гладкими. Гладкость достигается за счёт различных шлифовальных устройств. Профессиональное оборудование стоит больших денег и не каждый сможет его приобрести, к тому же такие станки имеют достаточно высокую массу и габариты.

К счастью, умелые руки нашей страны приноровились изготавливать аналоги оборудования за столь скромный бюджет. Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Шлифовальный станок также не остался в стороне и был подвергнут модернизации ручного мастерства. Именно с этим самодельным станком мы и будем дальше знакомиться.

Содержание

- 1 Общие понятия и область применения

- 1.1 Область применения

- 1.1.1 Разновидности шлифовального станка по дереву

- 1.1.2 Расчёт мощности для мотора

- 1.1.3 Конструкция станка и его схемы

- 1.1.4 Общие отзывы и подведение итогов

- 1.1.5 Видео обзоры

- 1.1 Область применения

Существует огромное количество шлифовального оборудования, которое делает любые древесные поверхности очень гладкими. Оно представляет собой станину, на которой расположен специальный каркас с электрическим двигателем (для самоделок используются моторы стиральных машинок) и механизмом. Сам механизм, в свою очередь, включает в себя валы, шкивы и ленту из абразива.

Область применения

Их используют на всех производствах, где обрабатывают древесину. Зачастую любые черновые изделия имеют неровную и шершавую поверхность. Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Такие заготовки нельзя просто покрасить и выставить на продажу или установить куда — либо. Поэтому, для дальнейшей обработки древесины все её поверхности поддаются шлифованию.

Шлифовальные станки также используют для обработки провесов и снятия фасок, закругления углов. Помимо этого шлифовальный инструмент придаёт любой поверхности гладкое выравнивание и калибровку.

Разновидности шлифовального станка по дереву

В зависимости от обрабатываемой поверхности различают следующие виды шлифовальных машин:

Ленточный шлифовальный инструмент

Ленточный шлифовальный станок

На данном оборудовании используется абразивная лента, которая натягивается двумя валами. В действие данные валы приводятся за счёт асинхронного электрического мотора. Абразивная лента во время обработки древесины не провисает, а упирается в рабочую плоскость, у которой имеется малый коэффициент трения. Лента может располагаться как горизонтально, так и вертикально. Плюс этого оборудования заключается в обработке длинных заготовок.

Универсальный шлифовальный агрегат

Универсальный шлифовальный станок

В данном случае станок имеет две рабочие шлифовальные поверхности. Одна ленточная поверхность, а другая круговая (дисковая). Этот универсальный станок создали для удобства работы на нём. Кстати, такая комплектация существенно сэкономит бюджет. В таком устройстве используется всего один двигатель. Исходя из этого, при работе на двух рабочих поверхностях, нагрузка на мотор не сильно возрастёт.

Барабанный шлифовальный инструмент

Барабанный шлифовальный станок

В данном случае, абразивная лента наматывается на два валика спиралевидным образом. Под валиками располагается столешница с гладкой поверхностью. Зазор между столешницей и валиками регулируется под необходимое расстояние. С помощью такого станка можно выполнять калибровку поверхности древесной заготовки.

Дисковый шлифовальный инструмент

Дисковый шлифовальный станок

Рабочая область данного оборудования является абразивным кругом. На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На ось электрического двигателя закрепляется круг с липучками, на которые закрепляется абразив. После запуска мотора, абразивный круг вращается вокруг своей оси, тем самым осуществляя шлифование. Данная разновидность станка имеет возможность регулировать скорость обработки, причём число оборотов оси не будет уменьшаться.

На каждом из четырёх видов станков можно выполнять определённые операции. Теперь, когда мы имеем представление о том, как выглядит шлифовальное оборудование, пора разобрать конструкцию станка.

Помимо вышеуказанных станков существуют ещё и переносные шлифовальные машинки. И это ещё не всё, чтобы не тратиться на станки, люди придумали шлифмашинки из дрели, из болгарки. Дело в том, что закрепляются насадки на эти инструменты и осуществляется такое же шлифование.

Совет: Если вы всё же надумали приобретать заводской шлифовальный станок, то заранее определитесь с работами и нагрузками, которые будет претерпевать ваш аппарат, и только потом совершайте покупку. То же самое относится и к самодельным инструментам.

То же самое относится и к самодельным инструментам.

Расчёт мощности для мотора

Важно! Перед созданием любого самодельного детища, выполняющего шлифовальные функции, крайне важно правильно высчитать мощность электрического привода. Ведь если мощность мотора будет слабой или наоборот сильной, то никакой работы вы не сможете сделать.

Расчёт мощности осуществляется по специальной формуле, которая относится к разряду сложных математических вычислений.

Формула выглядит следующим образом

P=q*S*(K+k)*U/1000*n

Где каждое обозначение означает следующее

- q — Означает давление обрабатываемой древесной детали на плоскость абразивного полотна (N/ квадратный сантиметр).

- k — Показатель трения изнаночной стороны абразива по рабочей поверхности.

- n — Коэффициент полезного действия всей системы.

- K — Показатель рабочей плоскости абразива относительно обрабатываемой детали. В приоритете плотность дерева и его зернистость. Пределы этого показателя колеблются от 0.

2 до 0.6.

2 до 0.6. - S — Участок обрабатываемой детали, которая соприкасается с абразивом, измеряемая в квадратных сантиметрах.

- U — Скорость вращения абразива, измеряемая в метрах в секунду.

Когда вы вычислите по формуле необходимую мощность электрического привода вашего будущего агрегата, можно смело начинать собирать станок в целом.

Пришло время ознакомиться с конструкцией самодельного станка.

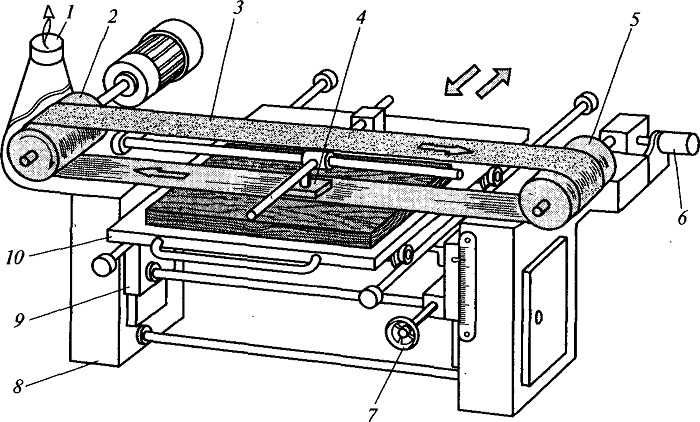

Чертеж шлифовального станка

Конструкция станка и его схемы

Любая сборка самодельного оборудования начинается с конструирования станины или основания будущего станочного оборудования. Это можно сделать с помощью металлического материала, либо из древесного материала. Стандартно используют следующие габариты станины 500 мм х 180 мм, при этом толщина должна составлять 2 см.

После изготовления основания, можно переходить к следующим шагам. Асинхронный мотор можно установить в нескольких местах, чтобы его работа была полноценной. Подготовить плоскость на самой станине или изготовить площадку под мотор, которая будет крепиться к торцу станины. Другая сторона станины предназначена для расположения вала, со шкивом для ремня и роликами для абразивной ленты. Сама лента устанавливается с небольшим наклоном. Делается это для того, чтобы абразив плавно и аккуратно соприкасался с обрабатываемой плоскостью заготовки.

Схема ленточного шлифовального станка

Совет: Перед установкой абразивной полосы на ролики, необходимо намотать на них тонкую полосу резины. Это снизит скольжение полосы во время работы.

Как мы видим из схемы и чертежа, конструкция шлифовального оборудования довольно проста. Всё разновидности этих станков собираются по одинаковой схеме.

Совет: В процессе сборки вашего будущего агрегата для шлифования, необходимо соблюдать все необходимые размеры, а также производить расчёт всех параметров нужно крайне серьёзно.

Когда конструкция нам знакома, можно переходить к процессу сборки.

Процесс сборки шлифовального станка

Для сборки шлифовального инструмента потребуются следующие элементы:

- Древесная доска.

- Деревянные бруски или металлическая профильная труба.

- Шарикоподшипники.

- Электрический мотор.

- Резиновый ремень.

- Резиновый пассик.

- Металлический шкив.

- Саморезы, крепёжные элементы.

- Абразивный элемент.

- Рабочий инструмент (дрель, болгарка, шуруповёрт, лобзик и т.д.).

- Сварочный аппарат (если конструкция станины состоит полностью из металла).

После того, как мы определились с материалами и рабочим инструментарием, можно приступать к сборке всех деталей и элементов в один механизм. Для этого осуществляется сборка станины. Она может быть металлической (состоять из металлопрофильной трубы) или из древесины (состоять из деревянных брусков и древесного массива).

Когда станина готова

Можно приступать к установке мотора. Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

Мощность мотора должна составлять не меньше 2.5 кВт и ни больше 3 кВт, с количеством оборотов двигателя от 1200 до 1500 оборотов в минуту. На вал мотора устанавливается шкив для ремня. Мотор устанавливается с одной стороны станины. Зачастую моторы используют из стиральных машин, используемых в быту.

С другой стороны

Располагается вал с подшипниками, с одной стороны которого закреплён шкив, а с другой стороны ролик, на него в дальнейшем будет одеваться абразивная лента. Шкив вала и двигателя должны быть расположены в ровной горизонтальной плоскости. В этой же области должен располагаться механизм натяжения ремня.

Далее из дерева

Или из фанеры, или металла конструируется стойка, на которой будут размещены остальные ролики и одета наждачная лента. Также должен иметься механизм натяжения. Помимо этого обязательно присутствие рабочей планки, о которую будет производить трение абразивная лента.

На станине, как правило, с торца, устанавливается пусковая кнопка. Электрическая цепь станка должна быть заземлена.

Электрическая цепь станка должна быть заземлена.

После того

Как всё выполнено, можно произвести первый запуск и осуществить настройку оборудования должным образом. Когда настройка произведена, прогоняется первая заготовка и проверяется результат работы. Если всё удалось, то значит, что вы всё сделали правильно.

Для визуальной наглядности и полного понимания всего процесса сборки, можно скачать видео инструкции.

Общие отзывы и подведение итогов

Как правило, в интернете о таком виде оборудования только положительные отзывы. Ведь действительно, когда в быту необходимо придать той или иной деревянной вещи гладкую поверхность, то наличие шлифовального инструментария является незаменимым.

Видео обзоры

Видео обзор самодельного шлифовального станка:

Видео обзор по выбору шлифовального оборудования:

Видео обзор ленточного шлифовального станка:

youtube.com/embed/4BAWhPAjjgY” allowfullscreen=”allowfullscreen”>Видео обзор эксцентриковых шлифмашинок:

15 причин несчастных случаев с угловыми шлифовальными машинами (и как их предотвратить)

В этом посте вы узнаете

Несчастные случаи с угловыми шлифовальными машинами представляют собой одну из самых опасных опасностей для людей, использующих инструменты такого типа.

Последствия аварий с УШМ могут быть катастрофическими.

Углошлифовальные машины широко применяются в различных отраслях промышленности; от пользователя типа «сделай сам» до более тяжелых строительных работ и вплоть до промышленного применения в тяжелых условиях без остановок.

Как работают угловые шлифовальные машиныОт чего чаще всего возникают травмы при работе с угловыми шлифовальными машинами?

В TFT-Pneumatic мы хотим помочь сделать промышленные рабочие места более безопасными. Вот почему ниже перечислены некоторые из наиболее распространенных опасных ситуаций, которые могут привести к несчастным случаям с угловыми шлифовальными машинами. Несмотря на то, что он достаточно всеобъемлющий, обратитесь к дополнительной информации в руководстве пользователя конкретного инструмента.

Вот почему ниже перечислены некоторые из наиболее распространенных опасных ситуаций, которые могут привести к несчастным случаям с угловыми шлифовальными машинами. Несмотря на то, что он достаточно всеобъемлющий, обратитесь к дополнительной информации в руководстве пользователя конкретного инструмента.

1. Скорость вращения выше рекомендуемой

При использовании угловых шлифовальных машин важно убедиться, что номинал диска выше скорости вращения угловой шлифовальной машины. Это означает, что если угловая шлифовальная машина рассчитана на холостую скорость 11 000 об/мин, номинал дисков должен быть выше 11 000 об/мин.

2. Снятие защиты колеса

Очень распространенной ошибкой пользователей является удаление защиты колеса прямо из упаковки. Некоторые шлифовальные операции могут быть более сложными из-за защитного кожуха. Важно помнить, что это делается для защиты пользователя, а удаление оставляет пользователя незащищенным.

3. Соответствующие СИЗ

Некоторые из надлежащих СИЗ для использования угловых шлифовальных машин включают перчатки, защитные очки, лицевой щиток, кожаный фартук, ботинки со стальным носком, длинные рукава и длинные брюки. Когда угловая шлифовальная машина удаляет материал, горячие искры, содержащие металлические частицы, будут выбрасываться с высокой скоростью. Они могут достигать температуры выше 3600 ° F (2000 ° C).

Когда угловая шлифовальная машина удаляет материал, горячие искры, содержащие металлические частицы, будут выбрасываться с высокой скоростью. Они могут достигать температуры выше 3600 ° F (2000 ° C).

4. Свободные предметы/одежда/волосы

Волосы, ожерелья и незакрепленные застежки могут попасть в диск. Пожалуйста, следите за тем, чтобы во время работы с угловыми шлифовальными машинами не использовать какие-либо украшения, незакрепленные предметы или закрывающие устройства, так как это может привести к серьезным несчастным случаям.

5. Установка защитного кожуха

Даже если защитный кожух прикреплен к шлифовальному станку, пользователь должен убедиться, что он установлен правильно. Такое расположение должно защищать пользователя от искр и металлического мусора, выбрасываемого инструментом.

6. Надлежащее положение тела по отношению к инструменту и защитному кожуху

Пользователь должен принять правильное положение тела, поскольку инструмент может создавать неожиданные движения и силы. Обе ноги должны быть хорошо поставлены на твердую поверхность, и обе руки должны использоваться на инструменте. Некоторые инструменты меньшего размера могут требовать или позволять использовать только одну руку. Пользователь должен иметь возможность идентифицировать их соответственно, чтобы избежать несчастных случаев с УШМ.

Обе ноги должны быть хорошо поставлены на твердую поверхность, и обе руки должны использоваться на инструменте. Некоторые инструменты меньшего размера могут требовать или позволять использовать только одну руку. Пользователь должен иметь возможность идентифицировать их соответственно, чтобы избежать несчастных случаев с УШМ.

7. Отдача угловой шлифовальной машины

В зависимости от области применения и, в частности, при резке важно соблюдать и быть внимательным к возможности отдачи. Пользователь должен учитывать такую реакцию инструмента и использовать надлежащую технику и оборудование для обеспечения безопасности. Это тип несчастных случаев с угловыми шлифовальными машинами, которых легче всего избежать, используя правильный инструмент.

8. Повреждение круга

Широкое использование традиционного круга угловой шлифовальной машины однозначно приведет к износу круга. По мере использования круга трение при шлифовании или резке будет удалять материал как с шлифуемой поверхности, так и с самого круга. Важно обеспечить безопасность эксплуатации колеса. Следуйте инструкциям производителя и прекратите использование любого колеса, которое порвано, разорвано, повреждено или представляет какой-либо потенциальный риск.

Важно обеспечить безопасность эксплуатации колеса. Следуйте инструкциям производителя и прекратите использование любого колеса, которое порвано, разорвано, повреждено или представляет какой-либо потенциальный риск.

9. Повторное использование круга в меньших шлифовальных станках

Как бы невероятно это ни звучало, некоторые пользователи продолжат использовать круги по истечении их предполагаемого срока службы , особенно для резки.

Представьте себе, 7-дюймовая угловая шлифовальная машина со шпинделем 5/8”-11 будет иметь определенный срок службы, прежде чем угловая головка инструмента сделает ее дальнейшее использование материально невозможной. Затем пользователь удалит диск и установит инструмент меньшего размера и будет запускать его до тех пор, пока не закончится жизнь. Хотя это может показаться не самой плохой идеей, на самом деле это невероятно опасно. Причина в том, что, вообще говоря, большие колеса имеют более низкую скорость вращения, чем колеса меньшего размера. Таким образом, 7-дюймовый угловой шлифовальный круг, рассчитанный на 7000 об/мин, нельзя использовать с 4,5-дюймовой угловой шлифовальной машиной, рассчитанной на 11000 об/мин.

Причина в том, что, вообще говоря, большие колеса имеют более низкую скорость вращения, чем колеса меньшего размера. Таким образом, 7-дюймовый угловой шлифовальный круг, рассчитанный на 7000 об/мин, нельзя использовать с 4,5-дюймовой угловой шлифовальной машиной, рассчитанной на 11000 об/мин.

Риск взрыва невероятно высок. Производители, безусловно, учитывают коэффициент безопасности при оценке своих колес, но, вероятно, этого недостаточно, чтобы покрыть такие большие пробелы. Сэкономив несколько долларов, Пользователю придется нести гораздо более высокие расходы на здоровье и лечение.

10. Недостаток обучения

Само собой разумеется, угловая шлифовальная машина – это не тот инструмент, с которым стоит экспериментировать. Безопасность имеет первостепенное значение при использовании такого типа инструментов.

FUJI AIR TOOLS Промышленная высечно-шлифовальная машина, предоставленная TFT-PNEUMATIC, используется с соблюдением правил техники безопасности11.

Летающие частицы

Летающие частицыОстерегайтесь любого мусора, металла или искр, вылетающих из шлифовального круга, поскольку высокая скорость частиц и перемещение на большие расстояния могут воздействовать на людей и предметы вокруг вас. Имейте в виду, что эти разлетающиеся частицы и искры могут разлетаться на расстояние от 18 до 21 фута.

12. Повреждение искрами

Горячие искры могут сжечь соседнюю краску и оборудование. Обязательно помните об этих вещах, поскольку ремонт от искр может иметь высокую стоимость в зависимости от применения.

13. Риск возгорания/взрыва

При температуре горячих искр до 3600°F (2000°C) важно использовать правильное оборудование для работы. TFT-PNEUMATIC предлагает сертифицированные шлифовальные станки и режущие инструменты для холодной обработки для использования во взрывоопасных средах, включая класс 1, разд. 1 и 2, а также во взрывоопасных пыльных средах и во взрывоопасных зонах.

TFT-PNEUMATIC Сертифицировано для холодного шлифования – Безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения. Сертифицированная TFT-PNEUMATIC резка холодным способом – безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения.

Отсутствие риска воспламенения. Сертифицированная TFT-PNEUMATIC резка холодным способом – безопасно для использования во взрывоопасных зонах. Отсутствие риска воспламенения.14. Опасность споткнуться

Как электрические, так и пневматические инструменты подключены либо к воздуху, либо к электричеству, убедитесь, что кабель или линия подачи воздуха не мешают вашей мобильности и оборудованию.

Никогда не оставляйте оборудование на полу. Следите за чистотой лицевого щитка.15. Опасность поражения электрическим током

Электрические угловые шлифовальные машины представляют дополнительный риск для их пневматических аналогов. Будьте особенно осторожны с электрическими кабелями, и если они отслаиваются или имеют порезы, прекратите их использование. Само собой разумеется, но не используйте вблизи воды или под дождем.

Предотвращение несчастных случаев с угловыми шлифовальными машинами

Угловые шлифовальные машины могут быть электрическими или пневматическими. В зависимости от типа некоторые из них могут быть более склонны к несчастным случаям определенного типа.

В зависимости от типа некоторые из них могут быть более склонны к несчастным случаям определенного типа.

TFT-ПНЕВМАТИЧЕСКИЕ Фрезерные диски – для обработки алюминия, инконеля, нержавеющей стали, магния и т.д. Он может обеспечить тот же уровень работы, что и диск циркулярной пилы в угловой шлифовальной машине, без отдачи. Его можно перетачивать до 7 раз, а срок службы между переточками может составлять сотни часов.

Свяжитесь с TFT-PNEUMATIC для получения дополнительной информации.

Norton Первый в области прецизионного шлифования Видео по технике безопасности

Стенограмма видео

Абразивные материалы — один из старейших и самых универсальных инструментов человечества. Они формировали будущее на протяжении веков и продолжают играть эту роль сегодня, создавая сложные компоненты информационного века.

Несмотря на то, что они остаются одними из наиболее широко используемых и надежных инструментов, неправильное использование по-прежнему представляет собой серьезную проблему. Несоблюдение этих процедур может привести к серьезной травме или смерти. Неисправное колесо может быть столь же смертоносным, как и пуля.

Конечно, общие правила, описанные в этом видео, не могут охватывать все вопросы и ситуации. Пожалуйста, обратитесь к ANSI B7.1 для получения дополнительной информации по технике безопасности.

Бережное хранение и обращение с кругами являются основой любой программы безопасности при шлифовании. Все поступающие контейнеры для шлифовальных кругов должны быть проверены.

Повреждения не обязательно должны быть очевидными, чтобы быть опасными. При наличии видимых признаков повреждения контейнера посылка не принимается.

Все шлифовальные круги ломаются. С ними нужно обращаться с особой осторожностью, чтобы не повредить их. Никогда не роняйте и не ударяйте колесо о предмет, и никогда не катите колесо как обруч.

Прочтите и соблюдайте предупреждение о безопасности, указанное на коробке, внутри коробки и на шлифовальном круге. Колеса следует хранить в стеллажах, как показано здесь и указано в Разделе 2 стандарта ANSI B7.1. Обратите внимание, что передняя и задняя части стойки предназначены для защиты шлифовальных кругов от случайного удара.

Места хранения также должны защищать колеса от воздействия воды, любых температурных или влажностных условий, вызывающих конденсацию на колесе, и отрицательных температур. Заготовку всегда следует поворачивать таким образом, чтобы в первую очередь использовался самый старый шлифовальный круг.

Хранение шлифовального круга на рабочем месте так же важно, как и долгосрочное хранение. Когда шлифовальный круг не установлен, он должен храниться на правильно спроектированной стойке. Помните, что повреждение не обязательно должно быть очевидным, чтобы быть опасным.

Перед установкой любого шлифовального круга его необходимо осмотреть. Все шлифовальные круги тестируются и проверяются компанией Norton в соответствии со стандартом ANSI B7.1. Тем не менее, всегда возможна повреждающая обработка между нашим заводом и вашей машиной. Никогда не рискуйте. Осмотрите все колеса перед их использованием.

Сначала осмотрите колесо. Никогда не используйте круг с признаками повреждения, такими как сколы, трещины или выбоины. Затем проведите кольцевое тестирование. Никогда не используйте шлифовальный круг, который не звучит правильно.

Обратите внимание, что из-за состава некоторых наших суперабразивных и полимерных кругов они не могут быть испытаны на кольцах. Кольцевые испытания лучше всего подходят для шлифовальных кругов на керамической связке. Для получения дополнительной информации см. ANSI B7.1.

Для получения дополнительной информации см. ANSI B7.1.

Круги шлифовальные предназначены для шлифовальных станков. Исключений нет. Никогда не устанавливайте шлифовальные круги на настольные пилы, радиально-консольные пилы, фрезерные станки, шлифовальные машины, электродвигатели, фрезерные станки или любые другие машины, не предназначенные, не защищенные и не одобренные для шлифовальных кругов.

Никогда не устанавливайте шлифовальный круг на такой станок.

Выбранный вами шлифовальный круг также должен соответствовать используемому вами шлифовальному станку. Перед установкой круга на любой шлифовальный станок убедитесь, что скорость круга равна или ниже номинальной скорости круга.

Каждый раз при установке шлифовального круга очищайте и проверяйте все фланцы. Фланцы шлифовального круга приводят в движение шлифовальный круг и должны иметь достаточную площадь контакта. Они также должны быть надлежащего типа, надлежащего размера, подогнаны, рельефны, плоские, без посторонних частиц и заусенцев.

Если фланцы неодинаковы по диаметру и площади контакта, при затяжке они будут создавать опасные напряжения поперечного изгиба. Изношенные, деформированные или деформированные фланцы могут вызвать проскальзывание шлифовального круга или создать опасную концентрацию напряжения, которая приведет к поломке круга.

Фланцы шлифовального круга, используемые в прецизионных приложениях, должны быть не менее одной трети диаметра шлифовального круга.

В другом методе проверки фланцев используется жидкость, специально предназначенная для обнаружения дефектов фланцев. Фланец сначала тщательно покрывается жидкостью.

Затем применяется к колесу и вращается. Если фланец деформирован или на фланце есть какие-либо выступы, жидкость будет стираться в этих областях, определяя несовершенство.

Повторите этот процесс для обоих фланцев. Если фланцы деформированы, их необходимо заменить или отремонтировать.

Процесс фактической установки колеса начинается с помещения новой чистой промокательной бумаги на фланец. Наденьте колесо на вал, убедившись, что оно входит свободно. Если посадка тугая, купите новое колесо.

Наденьте колесо на вал, убедившись, что оно входит свободно. Если посадка тугая, купите новое колесо.

Никогда не прижимайте колесо к фланцу или валу силой. Если вы это сделаете, вы можете повредить колесо или отверстие в нем и разрушить тщательно спроектированный зазор между колесом и валом. Если оправка нагреется и расширится, колесо может сломаться.

Если на колесе есть надписи «крепление вверх», «крепление вниз» или «верх», убедитесь, что колесо установлено в указанном направлении.

Убедитесь, что промокательная бумага не загибается в отверстие колеса и не сбивается под фланцем. Промокашка в этом состоянии может создать опасные напряжения и привести к поломке колеса.

Следующим шагом является правильная затяжка фланцев. Порядок затяжки и установка крутящего момента имеют решающее значение для правильной установки шлифовального круга.

Максимально допустимый прилагаемый крутящий момент зависит от конструкции и материала фланца. Таким образом, вы должны всегда соблюдать рекомендуемые производителем машины требования к крутящему моменту.

Если требуемый крутящий момент неизвестен, обратитесь к изготовителю машины. Эта информационная табличка, например, расположена на бесцентровом станке и четко указывает пользователю рекомендуемые требования к крутящему моменту и порядок затяжки.

Если фланцы изношены, пружинят, деформированы или резьба винтов или резьбовые отверстия находятся в плохом состоянии, и вы уменьшаете используемый крутящий момент, колесо может проскальзывать. В этом случае замените или отремонтируйте фланцы, винты и отверстия с резьбой по мере необходимости, чтобы обеспечить достаточную резьбу.

Кроме того, повторная затяжка может потребоваться после использования круга или в случае усадки промокательных материалов из-за шлифовальной охлаждающей жидкости или нормального сжатия. Для получения дополнительной информации о монтаже колес с несколькими винтовыми креплениями см.

При установке колеса с помощью одной торцевой гайки ее необходимо затянуть ровно настолько, чтобы предотвратить проскальзывание колеса во время использования.

Если между одним комплектом фланцев установлено более одного колеса, и они не склеены между собой и не разделены прокладками, колеса должны быть специально изготовлены для использования в комплектах.

Никогда не перемешивайте колеса самостоятельно. Показанные здесь колеса изготовлены и испытаны для совместного использования в комплекте. Всегда устанавливайте колесные пары с правильно совмещенными полосами.

После установки колеса на машину зафиксируйте защитный кожух.

Запустите шлифовальный круг на одну полную минуту с установленным защитным кожухом, чтобы никто не стоял перед кругом или на одной линии с ним.

Даже после проведения надлежащей проверки колеса это даст вам важную дополнительную меру безопасности. Если колесо имеет скрытые повреждения, оно, скорее всего, сломается в течение первой минуты на рабочей скорости.

При правильно установленном безопасном колесе необходимо учитывать балансировку колеса. Надлежащая балансировка колес улучшит производительность продукта и качество деталей.

Эта машина с глубинной подачей оснащена устройством точной регулировки баланса. Однако на многих машинах без этой возможности балансировка колес должна достигаться другими способами.

Обычно это означает правку или правку колеса. В этом случае оператор правит алмазный круг с помощью палочки для правки из оксида алюминия.

Еще один метод, показанный здесь, — регулировка статического баланса. Во избежание дисбаланса при шлифовании с охлаждающей жидкостью обязательно выключайте охлаждающую жидкость перед выключением станка. Прежде чем останавливать колесо, дайте охлаждающей жидкости вытечь из колеса.

Наконец, когда вы начнете шлифовать, следите за тем, чтобы круг не заклинивал и не ударялся о заготовку. Если да, то меняй колесо. Никогда не используйте поврежденное колесо.

Каждый шлифовальный станок имеет свой собственный набор специальных мер безопасности. Скамья и пьедестал не исключение. На сегодняшний день это один из самых распространенных шлифовальных станков. Сейчас мы уделим время рассмотрению некоторых конкретных соображений безопасности.

Скамья и пьедестал не исключение. На сегодняшний день это один из самых распространенных шлифовальных станков. Сейчас мы уделим время рассмотрению некоторых конкретных соображений безопасности.

Мы уже рассмотрели процедуру монтажа станков с односторонней гайкой, но есть много других мер безопасности, о которых вам следует знать и которые следует использовать.

Перед работой на любом шлифовальном станке обязательно заблокируйте и пометьте станок, чтобы предотвратить случайный запуск.

Правильная регулировка защиты языка и рабочего упора имеет решающее значение для безопасности оператора. В случае поломки колеса защита языка может помочь защитить оператора от травм, помогая удерживать сломанные части внутри системы защиты.

Отверстие в защите языка должно быть не более четверти дюйма. Отверстие в инструменте или рабочем упоре должно быть установлено не более чем на одну восьмую дюйма. Если это отверстие слишком большое, в машину могут упасть предметы, что приведет к поломке колеса.

Всегда шлифуйте правильные поверхности круга. Не шлифуйте боковой стороной круга. Чрезмерное боковое давление при боковом шлифовании может привести к поломке круга.

Кроме того, обязательно шлифуйте подходящим кругом. Используйте круг из оксида алюминия для черных металлов и круг из карбида кремния для цветных металлов.

Часто правите шлифовальные круги. Не нагружайте и не заполняйте шлифовальную поверхность или поверхность круга.

Помните, что правильно защищенный настольный шлифовальный станок может предотвратить травму в случае поломки шлифовального круга. Это колесо было намеренно повреждено, чтобы продемонстрировать эффективность этих защитных кожухов.

Всегда надевайте защитные очки и другие соответствующие средства индивидуальной защиты при работе в зоне шлифования.

При шлифовании образуется пыль. Большая часть его поступает из измельчаемого материала. Чрезмерное вдыхание пыли может быть опасным. Чтобы избежать проблем с дыханием, всегда применяйте средства контроля запыленности и/или защитные меры, соответствующие материалу, который вы измельчаете.

Ознакомьтесь с Паспортом безопасности материала (MSDS) для шлифовального круга, рабочего материала, охлаждающей жидкости или любого другого продукта, используемого в процессе шлифования. Для получения дополнительной информации см. Федеральный стандарт связи 29.CFR 1910.1200 и ANSI Z9.6.

Измельчение, если оно выполняется правильно, является безопасным и надежным процессом, который разрабатывался и совершенствовался более 100 лет, однако несоблюдение правил техники безопасности может привести к серьезной травме или смерти.

Сегодня основными причинами аварий шлифовальных кругов являются простые ошибки. Использование не того колеса или машины, неосторожное обращение, неправильный монтаж, превышение скорости и невнимательность в целом.

Чтобы предотвратить несчастные случаи, ознакомьтесь с тем, что можно и что нельзя делать при шлифовке. Всегда соблюдайте предупреждения о безопасности, указанные на коробке, внутри коробки и на шлифовальном круге. Помните, что общие правила, описанные в этом видео, не могут охватывать все вопросы или ситуации.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

2 до 0.6.

2 до 0.6.