Плоскошлифовальный станок своими руками

Подробно о принципе работы, методике применения шлифовальных механизмов и как сделать плоскошлифовальный станок своими руками.

- Устройство плоскошлифовального станка

- Принцип работы

- Виды и особенности

- Плоскошлифовальный станок своими руками: пошаговая инструкция

При производстве строительных или реконструкционных работ появляется надобность в выравнивании плоскостей используемых материалов или полуфабрикатов. Сегодня рынок переполнен огромным ассортиментом шлифовального оборудования, которые дают возможность на получение необходимого результата.

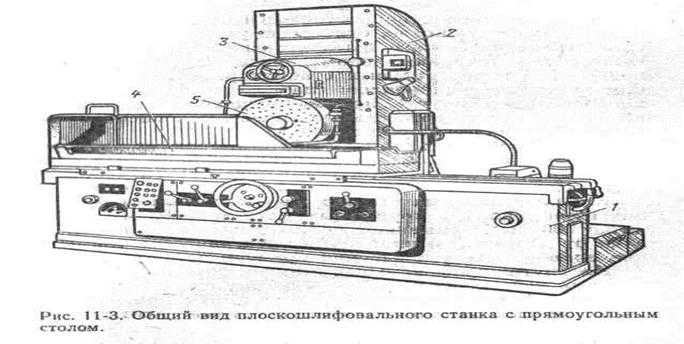

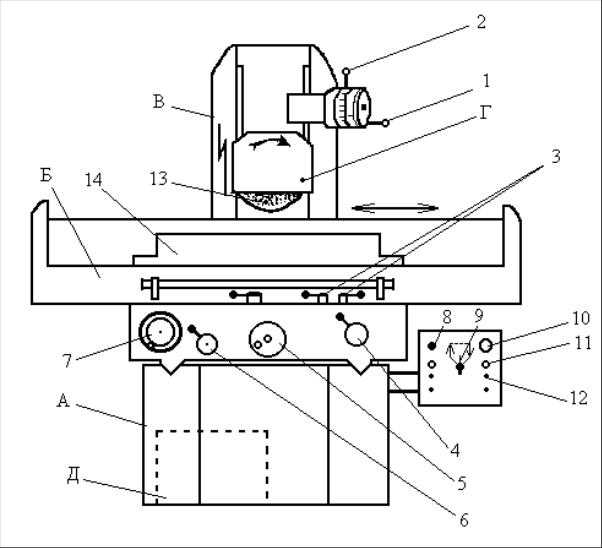

Устройство плоскошлифовального станка

Для конструирования шлифовального оборудования по обработке дерева вам понадобятся следующие комплектующие и подручные средства:

- Данный механизм формирует рабочая поверхность, на котором выполняется монтаж исполняющего органа. Стол может крепиться относительно столешницы в любом положении, зависимо от технологических потребностей.

- Станок снабжается приводом, предназначение которого — это перемещать рабочий стол в требуемом направлении.

- Над данным столиком располагается рабочая лента. Ее местоположение определяется за счет винтового механизма.

- Процесс шлифовки выполняется при помощи поперечного перемещения стола и возможности продольного перемещения утюжка.

- Лента движется посредством электрического двигателя.

- Также станок комплектуется пылеприемником, куда транспортируются отходы, образованные после шлифования.

При задании технических характеристик шлифованию, нужно исходить из свойств обрабатываемого материала и его шероховатости. Таким образом, корректируются следующие параметры:

- скорость;

- «грубость» рабочей шкурки;

- сила, с которой поверхность обрабатываемой детали или полуфабриката должна прижиматься к шкурке.

Выбор относительно зернистости шкурки делается исходя из необходимого конечного результата. Сила, применяемая для прилегания ленты, и скорость выступают в роли основополагающих показателей.

Имеется в виду, что определенные площади не будут подданы обработке. Если смоделировать обратную ситуацию, при значительном давлении и слабой подаче полуфабрикат, скорее всего, почернеет.

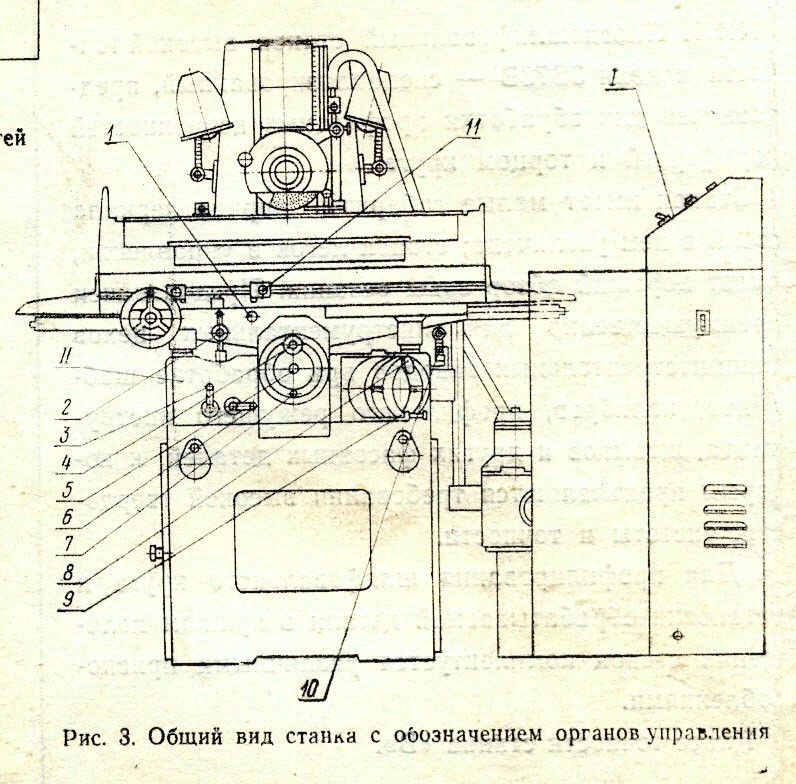

Принцип работы

Главное отличие этого вида механизма от наждаков — уровень обрабатывания заготовок. Оно сгодится не лишь для затачивания режущих приспособлений, но и для уборки ненужных слоев материала.

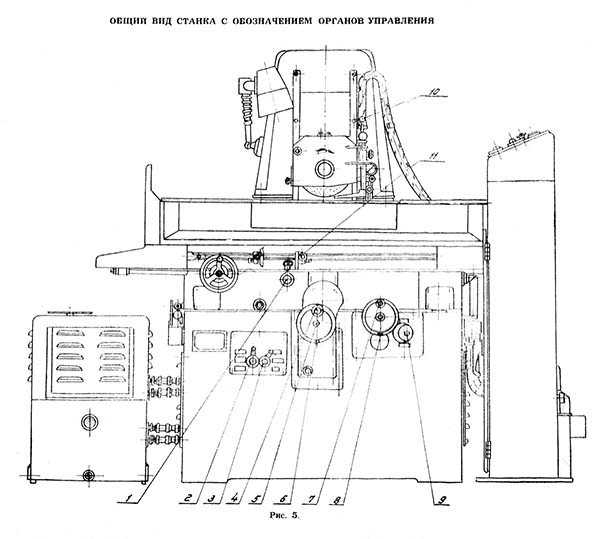

Физически станок комплектуется силовым механизмом (электродвигателем). За счет передаточных элементов (ременной или зубчатой передач) вращается заточный вал. Для надежного фиксирования заготовок предусматривается основа, зачастую присоединяемая к корпусу механизма.

Зависимо от конструктивных особенностей, обрабатывающие механизмы могут быть таких видов:

- положение рабочего органа – вертикальный или горизонтальный шпиндель.

Это напрямую отражается на методике обработки;

Это напрямую отражается на методике обработки; - точность при удалении ненужных слоев. Для производственных модификаций это десятые части микрона. В самодельных машинах получить такие параметры очень сложно;

- передвижной орган. Для обрабатывания габаритных деталей может меняться расположение шлифовального элемента или непосредственно детали. Во втором случае появляется необходимость в комплектации движущимся столиком.

Для изготовления плоскошлифовальной машины собственными руками применяются приемы с ручными настройками. Невзирая на достаточно значительные погрешности, их отличает простота исполнения.

Виды и особенности

К рассмотрению предлагается три модификации, наиболее применимые для домашних нужд.

Плоскошлифовальная машина JET 16-32 Plus. Эта машина имеет превосходные технические параметры, которых более чем достаточно в домашнем обиходе и для мелких ремонтных работ. Точность обработки поверхности детали «начисто» может достигать 10-х долей микрона.

Станок потребляет мощность на уровне 2 киловатт, что также является приемлемым для домашних условий работы, ведь не каждая электросеть сможет обеспечить работу 10…15-киловаттного агрегата. Незначительные габариты и масса (61 кг). Характеристики выполнения основной работы следующие:

Плоскошлифовальная машина PROMA РВР-400А. Это уже уровень профессионального оснащения, укомплектован ЧПУ. Есть рабочая поверхность, которая предназначена под достаточно значительную нагрузку (350…380 кг), позволит обработать крупногабаритные полуфабрикаты. Мощность такой машины составляет 10 кВт. Имеет следующие рабочие параметры:

- 1100 мм – максимально возможная продольная подача;

- 240 мм – возможности осуществления поперечной подачи;

- 550 мм — максимальный подъем «рабочего органа» над станиной.

Этот экземпляр приведен более в качестве примера, ведь оборудование с весом почти 4 тонны необходим в условиях производства, а не в домашней мастерской.

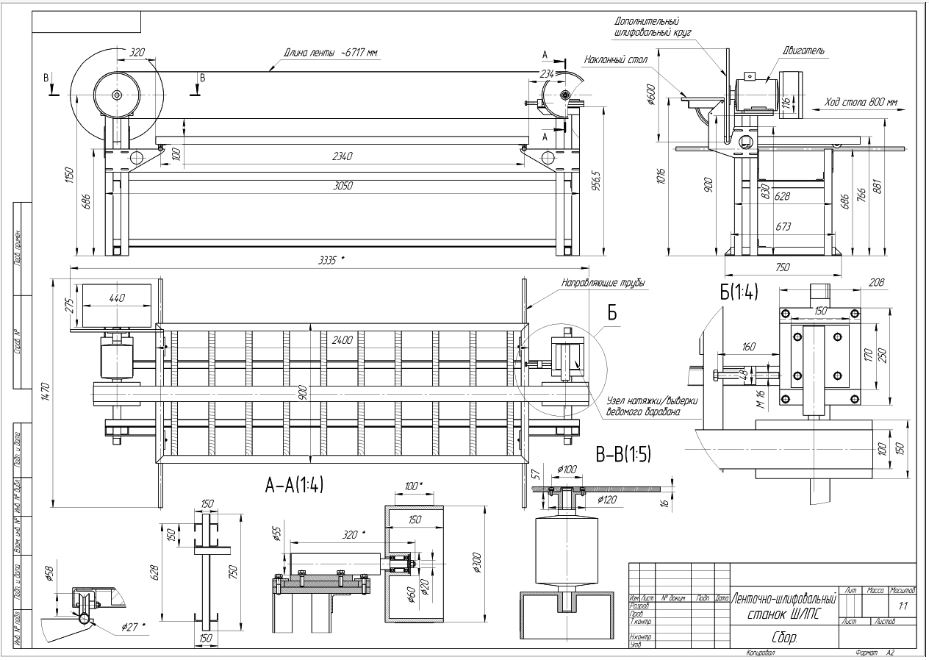

Плоскошлифовальный механизм ЛШ-322. Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Изготовитель этого оборудования презентует его в качестве машины для небольших ремонтных помещений. Как раз то, что нам необходимо. Станок имеет незначительные габариты – 1050×1000×1800 мм, масса в 700 килограмм. Значительно компактней предшествующего образца.

Имеет прекрасные характеристики относительно точности обработки – предельные отклонения составляют в районе 3…5 микрон, а шероховатость — 0,16 мкм. Все-таки для домашних нужд данный механизм является дорогим (его цена составляет около 15000 долларов), а также массивным.

Видео: самодельный станок по шлифовке поверхностей.

Плоскошлифовальный станок своими руками: пошаговая инструкция

Основным элементом любого механического оборудования является силовая установка. Для этой роли лучше всего подойдет электродвигатель асинхронного исполнения. Частота вращения выходного вала мотора должна быть на уровне 900…2000 об/мин. Здесь все упирается в необходимый конечный результат.

Здесь все упирается в необходимый конечный результат.

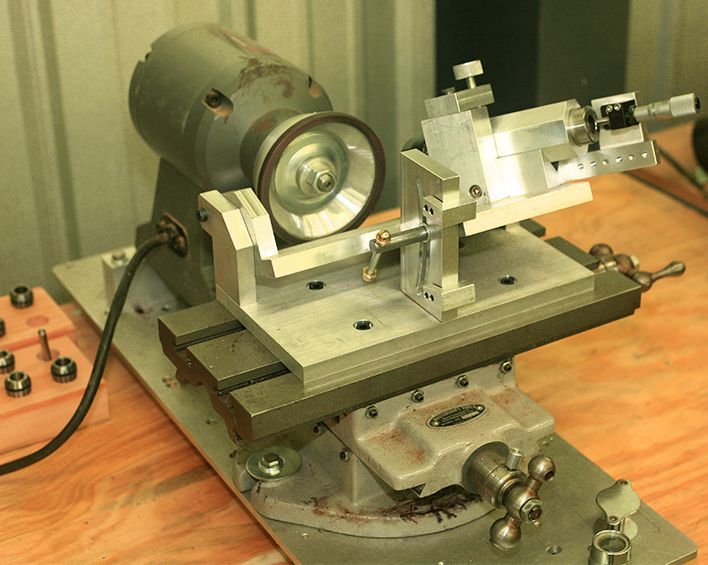

Главная «головоломка» состоит в том, что нет каких-либо конкретных схем по изготовлению подобного механизма своими руками. Эксперты советуют отталкиваться от физических параметров обрабатываемого материала: будь то обработка по дереву или по металлу. Хороший бытовой механизм предназначен для обработки негабаритных полуфабрикатов. Для этого используют абразивную ленту.

Практические советы для изготовления составляющих собственноручно:

- основная ось — ее можно изготовить из деревянной породы, рекомендуемый диаметр составит около 25…35 см;

- натяжная система — монтируется на основе электрического мотора. Данный механизм предназначен для выполнения натяжения ленты. Рекомендована возможность регулировки в вертикальной плоскости;

- рабочий столик — наверное, является наиболее важным элементом, которым должен быть укомплектован любое плоскошлифовальное оборудование. Вследствие того, что менять положение вала электродвигателя очень непростая задача — уровень воздействия абразивной ленты на обрабатываемую заготовку можно регулировать за счет поднимания или опускания этой составляющей.

Для обрабатывания необходимых полуфабрикатов из твердых или закаленных сортов стали вместо абразивной ленты можно использовать корундовые круги. Они устанавливаются на вал двигателя, порядок шлифования остается тот же.

В общем говоря, плоскошлифовальный станок является незаменимым оборудованием в любом деле и любой мастерской для выполнения качественной и оперативной работы. Более того, сконструированный плоскошлифовальный аппарат собственноручно позволит вам познать все его функции и возможности, а также выполнить под нужды и будущий функционал – не более и не менее.

Также выполнение этого конструирования позволит вам сэкономить значительные финансовые средства, отказавшись от посредничества и коммерческих «накруток» на данное оборудование.

Видео: как сделать плоскошлифовальный станок своими руками.

Republished by Blog Post Promoter

Шлифовальный станок по металлу своими руками

Главная » Станки » Шлифовальные » Изготовление шлифовального станка по металлу своими руками

Содержание

- Инструменты и материалы

- Электромотор для станка

- Ремень

- Устройство ленточного станка

- Определение типа привода

- Изготовление рамы и ее установка

- Главный ролик

- Изготовление роликов

- Скрепление роликов болтами

- Рычаг натяжения

- Установка роликов

- Стабилизация ленты

- Фиксирующий болт

- Болт, на котором крепится ролик

- Завершение работы по изготовлению станка своими руками

В начале собственного производства по работе с различными материалами приобрести дорогостоящее оборудования от известных производителей может не каждый. При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

При изготовлении металлических предметов понадобится дополнительное электрооборудование для обработки заготовок. Разберёмся с тем, как сделать шлифовальный станок по металлу своими руками.

Инструменты и материалы

Перед началом работ необходимо внимательно изучить конструкцию самодельного шлифовального станка, чтобы не допустить ошибок при его изготовлении. Материалы и инструменты для его производства выбираются в зависимости от вида оборудования. Это может быть ленточный, плоскошлифовальный, внутришлифовальный, специализированный или барабанный станок.

Расходные материалы:

- Электродвигатель — сердце станка.

- Катки или ролики для закрепления шлифовальной ленты.

- Станина — устойчивое основание, которое должно обеспечивать работу станка без вибраций. Изготавливается из листов металла, швеллеров, уголков.

- Крепежные элементы — болты, гайки. Для соединения металлических деталей лучше всего использовать сварку.

- Шлифовальный цилиндр.

- Пылеотсос (не обязательно).

- Защитный короб (можно изготовить из толстого пластика или металла).

- Механизм для изменения оборотов двигателя.

Также желательно придумать какие-нибудь зажимы для заготовки, чтобы при соприкосновении со шлифующей поверхностью заготовку не вырвало из рук.

Инструменты для изготовления станка:

- набор гаечных ключей;

- болгарка;

- шуруповерт;

- дрель.

- сверла по металлу и бита;

- молоток, ножницы по металлу;

- отвертки.

Количество материалов, кроме ключевых элементов станка, будет зависеть от его формы, размера и функционала.

Электромотор для станка

Производительность станка зависит от установленного в его конструкцию двигателя. При сборке самодельного оборудования важно внимательно отнестись к выбору электромотора:

- Простые станки можно изготавливать на основе электродвигателя из стиральной машины. Это дешевые модели, которые удивляют своей надежностью, производительностью и долговечностью.

- Идеальным вариантом считаются двигатели, которые делают 1000–1500 оборотов в минуту. Мощные электромоторы со скоростью вращения более 3-х тысяч оборотов в минуту небезопасны для самодельных конструкций. Из-за большой нагрузки детали могут не выдержать, и станок сломается.

- Оптимальный показатель мощности для самодельного оборудования — 100–200 Вт. Желательно, чтобы мощность можно было повысить до 400 Вт. Большей мощности для самоделки не нужно.

- Лучше всего устанавливать трехфазовый двигатель.

Электродвигатель для станкаПри изготовлении самодельного оборудования, важно с умом подходить к выбору двигателя. Любой подвижный элемент буде производить вибрацию. Она, в свою очередь, может нарушить целостность конструкции и вывести из строя детали. Если же используется более мощный двигатель, требуется устанавливать на него наждачные круги высокой прочности. Они выдержат большую нагрузку.

Ремень

Чтобы приводить шлифовальный круг в движение, необходим качественный ремень. Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

Оптимальная ширина ремня — 12 мм. Более тонкие модели меньше перегружают двигатель, однако они менее долговечны.

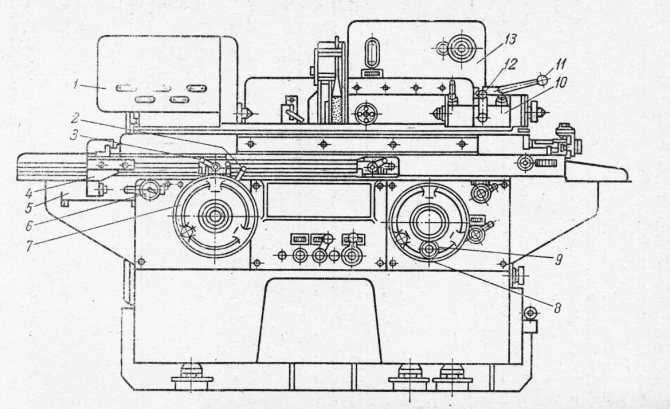

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Изготовление роликов

Самодельный шлифовальный станок по металлу не сможет функционировать без подвижных роликов. Их можно изготавливать из различных материалов. Бюджетным и надёжным вариантом являются ролики из дуба, ореха, ясеня, граба.

Для самодельного оборудования достаточно изготовить три подвижных ролика — главный, верхний и натяжной. Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Чтобы изготовить главный ролик, понадобится две круглых деревянных пластинки по 13 см в диаметре. Оптимальная толщина пластинок — 2,5 см. Для верхнего и натяжного роликов нужны круглые деревянные пластинки по 10 см в диаметре. Пластинки требуется склеить между собой и оставить до полного высыхания в струбцинах.

Далее будущие ролики необходимо обработать на токарном станке до параметров 5 х 10 см и 5 х 8 см. В центре получившихся деталей нужно высверлить отверстия под размещение подшипников и сквозное отверстие для продевания болта через весь ролик и подшипники.

Самодельный ролик для станкаСкрепление роликов болтами

Отдельные части роликов (деревянные пластинки) требуется дополнительно скрепить болтами. Скрепления на клей недостаточно. Важно утопить головки болтов в ролики, чтобы они не цеплялись за раму.

Рычаг натяжения

Рычаг можно изготовить из металлической планки с прямыми или закругленными концами. Она не должна быть более 20 см по длине. В будущем рычаге требуется высверлить 4 отверстия. Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

Первое находится в 8 см от края рычага. Ещё два отверстия нужно сделать в противоположной стороне на расстоянии 5 см между друг другом. Последнее отверстие должно находится на краю, рядом с точкой вращения.

При сборке механизма регулировки, после изготовления отверстий, рычаг закрепляется между главным роликом и основным. Планка должна свободно крутится вокруг своей оси после закрепления.

Установка роликов

Все три ролика нужно расположить в одной плоскости. При этом натяжной ролик является статическим. Выравниваются они с помощью шайб и болтов.

Стабилизация ленты

Чтобы абразивная лента не соскакивала с роликов, необходимо сделать стабилизирующий механизм. Натяжной ролик должен иметь немного свободного хода. Само стабилизирующее устройство состоит из фиксирующего элемента и регулирующего болта.

Фиксирующий болт

Это крепежный элемент, в котором предварительно было высверлено отверстие. С него нужно сточить головку и расположить между рычагом и основным роликом.

Болт, на котором крепится ролик

Важно ослабить этот крепежный элемент, чтобы натяжной ролик мог двигаться. Нужно дополнительно закрепить его с помощью контргайки, чтобы уберечь от разрушения при вибрации.

Завершение работы по изготовлению станка своими руками

Невозможно начать шлифовку без абразивной ленты. Она выбирается в зависимости от используемого материла и грубости работы. Например, для шлифовки грубых поверхностей используется крупная зернистость, а для финишной отделки — мелкая фракция.

После сборки самодельного станка необходимо проверить каждый крепежный элемент. Не должно быть болтающихся или плохо зажатых креплений. После проверки конструкции необходимо расположить её на устойчивом и твердом основании, подключить к сети и запустить двигатель. Затем нужно медленно поднять обороты до 3000 и понаблюдать за наличием вибрации. Если вибрация сильная, необходимо изменить станину, сделать её тяжелее. Также стоит проверить основание. Вибрация может появится из-за неровных участков.

Собрать самодельный шлифовальный станок по металлу может любой человек. Важно правильно сделать чертёж (можно найти в интернете), подготовить инструменты с материалами и внимательно совместить ключевые детали вместе. Перед началом работы нужно обязательно проверить крепежные элементы и оценить работу двигателя. Нельзя повышать мощность до предела. Это может привести к разрушению конструкции.

Делаем сами мини шлифовальный станок

Как сделать мини шлифовальный станок своими руками: пошаговая инструкция и видео

Древесина являются весьма капризным материалом, и поэтому для придания эстетической формы деревянным конструкциям, следует подготовить их поверхность для будущей обработки посредством шлифования поверхности.

Этому процессу подвергаются форточки, оконные рамы, двери и даже погонажные изделия. Изготовление гладкой поверхности возможно при помощи шлифовальных станков, которые дают возможность выравнивать поверхность заготовки и устранять все шероховатости с размером 0.02-1.25 мкм.

Предлагаем вам рассмотреть, как изготовить мини шлифовальный станок своими руками.

Содержание:

Общие сведения

Разновидности шлифовальных станков

Станки для шлифования древесины могут быть разделены по таким видам:

- Конструкционные особенности.

- Характер решаемых задач.

- Точность обработки.

- Допустимые размеры по геометрии обрабатываемой детали.

- Мощность установленных электрических двигателей.

- Рейтинг производителей.

- Стоимость с комплектом дополнительного оборудования.

Современные производители могут предоставить три типы конструктивного исполнения станков, а именно ленточные, дисковые и цилиндровые. Каждый из видов имеет особые узкоспецифические разновидности.

Каждый из видов имеет особые узкоспецифические разновидности.

К примеру, ленточные машинки для шлифовки выпускают в таком исполнении:

- Узколенточные (можно выполнять шлифование деревянных конструкций, которые имеют сложные геометрические формы).

- Приборы, оснащенные неподвижным столом (могут обрабатывать лишь древесные заготовки, которые имеют плоскую поверхность прямоугольной формы).

- Станки, которые оборудованы свободно передвигающейся станиной (на ней выполняется шлифование больших древесных конструкций – щитов, дверей и откосов).

Характер задач, которые можно решить таким прибором, определяет класс оборудования.

Есть основные классы (или как их еще называют «модели»), и это:

- Ленточно-шлифовальные станки.

- Вибрационные инструменты, к примеру, дельта шлифующие машинки.

- Станки для шлифования тарельчатого типа (эксцентриковые и орбитальные).

- Специальные аппараты для шлифования углового типа.

- Системы для шлифования комбинированного типа.

Несмотря на многообразие готовых заводских инструмент мастера-любители предпочитают для домашних операций использовать станок для древесины и ее шлифования, который будет сделан своими руками.

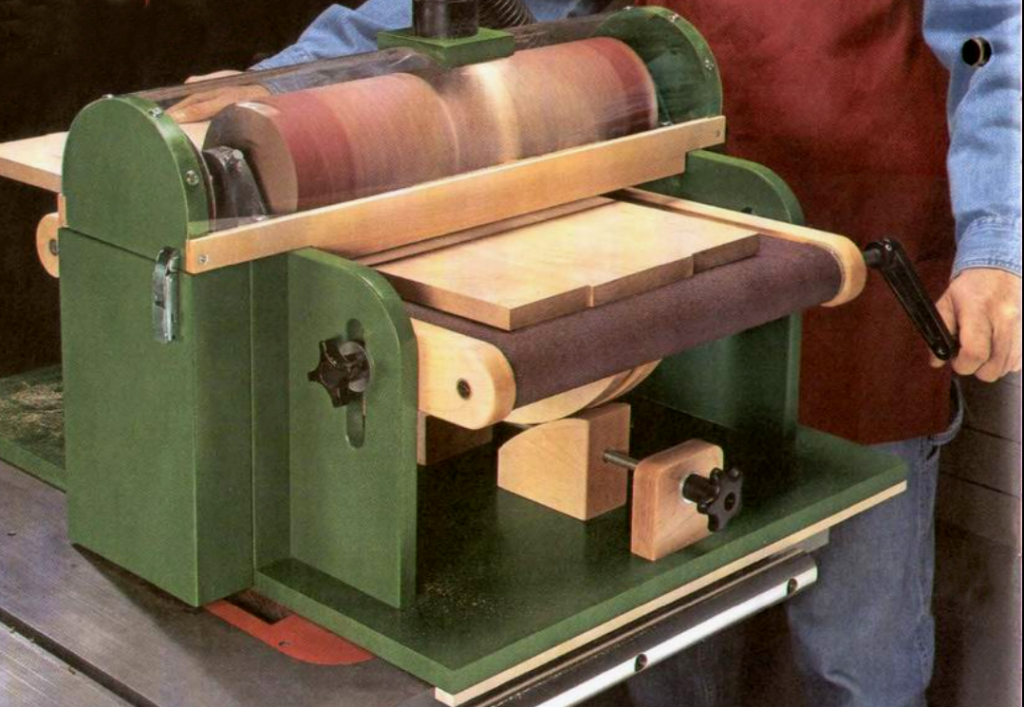

Принцип действия

В основе работы станка для шлифования ленточного типа заложен принцип встречных движений абразивной ленты, которая расположена на двух крутящихся барабанах, и обрабатываемой детали из древесины. Оба барабана размещены на некотором удалении от поверхности рабочего стола.

Чтобы обеспечивать нужное качество шлифования, следует правильно рассчитать такие параметры:

- Размер (то есть номер) абразива, который нанесен на ленту.

- Сила натяжения на барабанах, которые вращаются.

- Скорость движения.

- Сила нажима на деревянную движущуюся деталь.

Неправильный выбор параметров сильно ухудшает качество шлифования. К примеру, при малом усилии нажима на заготовку или большой скорости вращения основного барабана определенные места заготовку будут оставаться необработанными, то есть не будут отшлифованы. И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

И наоборот, при очень сильном давлении ленты на поверхность и малой скорости движения ленты могут проявиться прожоги и даже измениться цвет древесины. По этой причине при сборке мини шлифовального станка своими руками следует предусматривать возможность регулирования параметров.

Особенности конструкции

Станочная конструкция будет зависеть от выбранного принципа по обработке детали. Если вы выбрали принцип ленточного шлифования, то в составе станка будут такие элементы, как электрический двигатель, два вала (ведомый и ведущий), корпус, основание (станина), а также рабочая поверхность и лента абразива. В станках дискового типа на станине с двигателем в роли шлифовального устройства применяются диски, которые вращаются с закрепленными на них кругами абразива.

Область применения

Каждый из сделанных станков будет выполнять заранее заданный перечень операций. Система барабанного типа будет производить очень качественное шлифование древесных плоских заготовок, а также допускается обработка древесностружечной плиты, МДФ или ОСБ, даже если они покрыты шпоном. Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Обработка больших, длинных, нестандартных изделий из древесины (к примеру, конструкций погонного типа) делают на профильно-шлифующем оборудовании. Готовые заготовки можно подавать к шлифовальному узлу при помощи транспортировочной цепи. Для шлифования поверхности изделий из древесины, которые имеют сложную геометрическую форму (художественные изделия или декоративные рамы) используют ленточно-шлифовальные станки, которые оснащены свободно двигающимся столом.

Изготовление станка для шлифовки своими руками

Желание самостоятельно делать конструкции из древесины всегда подталкивает к тому, что требуется оборудовать свою мастерскую шлифовальными и распиловочными станками. Их в большом ассортименте выпускают современные производители. Такие станки имеют прекрасные характеристики, а также высокую степень надежности. Самым основным и существенным недостатком является большая стоимость. По этой причине многие мастера стараются собирать себе шлифовальные станки из того, что есть под рукой.

Самые опытные пытаются не ограничиваться станком, который выполняет лишь одну функцию, и собирают универсальный прибор, который может резать деревянные заготовки, шлифовать и полировать, снимать старое покрытие и готовить поверхности к обновлению. Это реально благодаря тому, что основу каждого станка составляет станина, на которой закреплен электрический двигатель, ведомый и ведущий барабан, набор дополнительных оснасток (фрезы, рила, круги для шлифования и прочее).

Расчет мощности станка

Перед тем, как начать сборку станка, нужно выполнить расчет мощности.

Чтобы правильно все сделать, потребуется определиться со следующими параметрами:

- Мощность, которая потребляется электрическим двигателем.

- Скорость вращения мотора.

- Площадь соприкосновения поверхности детали и движущейся абразивной ленты.

- Коэффициент шлифования.

- Показатель трения обратной стороны применяемой ленты с поверхностью крутящих барабанов.

На основании данных о таких параметрах можно определить мощность будущего устройства.

Как сделать шлифовальный ленточный станок

Чтобы сделать шлифовальный станок своими руками, потребуется учесть много моментов. Основой станка будет мощное основание, которое может выдержать вес оборудования и выполнят функцию демпфирования появляющейся вибрации. Каркас станины стоит скрепить при помощи сварки. Сверху прикрепите плиту, и в роли такой плиты можно применять ДСП, который в толщину не меньше 2.2 см. Далее на станину прикрепите электрический двигатель, причем его мощность не должна быть ниже рассчитанной ранее. Число оборотов мотора должно быть минимум 15 000 оборотов за 1 минуту. На якорь прикрепите редуктор для передачи вращения к ведущему барабану. Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Нужный диаметр будет зависеть от скорости вращения мотора, и это же определит скорость движения ленты при трении в момент трения о поверхность деталей.

Кстати, в роли примера можно приводить такие соотношения. При скорости движения ленты, которая равна 20 м/сек, диаметр тоже должен быть 20 см. Для того чтобы предотвратить эффект проскальзывания на барабаны нужно натянуть чехлы из резины. Площадку для монтажа барабанов стоит сделать под малым уклоном, что позволит делать плавный контакт при движении с обрабатываемой поверхностью. Если вы планируете обработку деталей из разной древесины, то будет целесообразно предусматривать возможность изменения скоростей вращения барабана. Такая методика показывает, что станок для шлифования несложно собрать своими руками.

Из чего делать основание (станину)

Каркас, к которому прикрепляют все остальные станочные элементы, является устойчивая, хорошая станина. Она должна быть с большим запасом прочности, а также обладать прекрасной массогабаритностными характеристиками. Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Ее делают из листовой стали, с толщиной не больше 0.5 см. Самыми приемлемыми считаются размеры сделанной своими руками станины примерно 50*18*2 см. Для основания такого размера оптимальным размером рабочей площадки будет 18*16*1 см. Для удобства будущей работ следует сделать разметку на рабочей площадке, и для крепления следует проделать три отверстия, а после при помощи трех болтов прикрепить все к станине.

Выбор и монтаж двигателя для станка

Выполненные расчеты и опыт использования такого рода устройство показывает, что электрический двигатель должен иметь мощность хотя бы 2.5 кВт, но никак не меньше. Частота вращения вала должна быть от 1 500 оборотов за 1 минуту и больше. От того, какая скорость вращения электрического двигателя, будет в ощутимой мере зависеть скорость движения абразивной ленты. Это сильно влияет на то, каким будет качество сборки. В свою же очередь скорость передвижения ленты будет влиять на диаметр обоих барабанов. В роли готового устройства можно применят двигатель, который обычно используют для стиральных машинок. Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Можно также выбрать электрический двигатель и от другого хозяйственного агрегата, к примеру, очень мощного насоса или иного устройства, которое подходит по количеству оборотов и мощности.

Ведомый и ведущий барабан

Ведущий барабан нужно крепко зафиксировать на шкив электрического двигателя, а ведомый барабан будет закреплен на отдельной оси. Для того, чтобы обеспечивать свободное вращение между барабаном и валом следует прикрепить подшипники.

Лента для шлифования

При изготовлении мини шлифовального станка следует заранее позаботиться об абразивной ленте для шлифования. Обычно они имеют тканевую основу, и в качестве основы применяется бязь или другая, но похожая по плотности ткань. На поверхности материи с одной стороны при помощи особого клея наносят абразивную крошку, и в зависимости от размера зерна крошки она будет поделена на большие, средние, небольшие и нулевые.

В целом, такую ленту можно сделать своими руками. Для этого выберите ткань и нанесите на нее абразивный порошок нужной фракции.

После нанесения клеевого состава на поверхность материи, посыпьте все порошком, и вы получите шлифовальную ленты нужного размера. Но тут следует признать, что в современной промышленности выпускается невероятно большой ассортимент расходников, и поэтому лучше купить готовое изделие.

Изготовление станка для шлифовки из ручной машинки

Достаточно часто для проведения легких операций по шлифованию делают самостоятельно шлифовальные станки по древесине на основе готовый машинок для шлифования. Тут потребуется сделать систему крепления для шлифовальной машинки, которая монтируется на заранее подготовленную станину. На ее валу будут закреплены круги для шлифования, предназначенные для обработки заготовок из древесины. Вместо такой машинки можно применять простую электрическую дрель. Эта конструкция даст возможность проводить работы по шлифовке простых деталей из древесины ограниченного размера.

youtube.com/embed/D70ic9Suw8I?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Шлифовальный станок своими руками — Видео смотреть онлайн бесплатно

Шлифовальный станок своими руками / Как сделать шлифовальный станок по металлу своими руками дома.

Тяжело встретить металлические поверхности, тех или иных изделий, не подверженных обработке и сохраняющих ровную поверхность после литья металла. Практически всё, что изготавливается из металла, подвергается шлифовальной обработке. Делается это для достижения гладкой и ровной поверхности всех плоскостей железного изделия. Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Раньше были только ручные приспособления (наждачная бумага, абразивные круги, токарные станки). Но, так как такие работы являются тяжёлыми, решили придумать автоматизированные станки, которые выполняют всю работу на автомате. Помимо них создали и станки для домашней обработки металлических изделий.

Любое шлифовальное оборудование имеет одно, прямое назначение — это обработка поверхности металла, чтобы добиться ровности и гладкости всех сторон обрабатываемой детали или заготовки. С помощью этого оборудования можно осуществлять черновую обработку, чистовую обработку и финальную обработку. На шлиф. узлах используются различные абразивные элементы, имеющие разнообразные размеры и форму. Каждый из них предназначен для определённых операций. С помощью этого оборудования, возможно, осуществлять следующие операции по обработки металла:

- Шлифование как наружных, так и внутренних поверхностей металлического изделия, которые, в свою очередь, имеют сложную форму и различное назначение.

- Осуществление затачивания инструментария разнообразных форм и видов.

- Осуществление обработки деталей, имеющих зубчатую плоскость, а также изделия, имеющие резьбовые участки.

- Отрезание металлических отливок, а также их обдирка и шлифовка сложного профиля.

- Производство на поверхности металлических прутков канавок имеющих спиралевидную и продольную форму.

Ниже мы рассмотрим, какие виды шлифовальных машин, предназначенных для обработки металлических поверхностей, существуют.

Разновидности шлифовального станка по металлу

В зависимости от сферы и области применения, шлифовальное оборудование подразделяется на 19 видов и подвидов. Каждая из этих разновидностей предназначена для осуществления определённых работ по металлическим деталям.

Совет: Перед проведением шлифовальных работ на поверхностях металлических изделий необходимо определиться с выбором оборудования. В противном случае ваша деталь может быть испорчена.

Ниже рассмотрим подробнее каждый из них:

- Круглошлифовальное оборудование – с помощью такого аппарата можно производить шлифование конусообразных и цилиндрических деталей радиусом от 25 до 600 миллиметров.

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней).

На таком виде оборудования шпиндель может быть расположен только горизонтально, а также может передвигаться по специальным направляющим. Обрабатываемая заготовка крепится в патроне между двумя бабками (задней и передней). - Универсальное круглошлифовальное оборудование – такое устройство применяется для шлифовки торцевых, а также наружных плоскостей поверхности, имеющих коническую или цилиндрическую форму, радиусом от 25 до 300 миллиметров. Фиксация заготовки может осуществляться как в центре станка, так и в патроне.

- Круглошлифовальное врезное оборудование – врезное шлифование заключается в поперечном движении шпинделя, на котором закреплён абразивный материал (круг). За счёт этого движения осуществляется врезание круга (абразива) в металл. Допустимый радиус детали от 150 до 400 миллиметров. Допускается обработка конусообразных, профильных и цилиндрических форм заготовок.

- Круглошлифовальные агрегаты не имеющие центров – обработка металлических деталей осуществляется по нескольким схемам.

Первая схема называется «на проход»,

Первая схема называется «на проход»,

Бесцентровый круглошлифовальный станок

обрабатывается только цилиндрическая поверхность. Вторая схема «метод врезания». С его помощью обрабатываются цилиндрические, профильные, а также конические поверхности. В двух схемах допустимый радиус от 25 до 300 миллиметров. В данной модификации отсутствуют центры для фиксирования деталей.

Вальцешлифовальный станок

Вальцешлифовальное оборудование – данный вид оборудования необходим для обработки прокатных вальцов путём шлифовки.

Обрабатываются цилиндрообразные, профилеобразные, а также конусообразные плоскости. Фиксирование деталей происходит на специальных центрах, расположенных на этом агрегатном узле.

Шлифующий станок для обработки коленчатых валов – данные агрегаты используются в основном на промышленных предприятиях. На нём

Станок для шлифования шеек коленчатых валов

осуществляется единовременная, а также последовательная обработка коленчатого вала путём врезания.

Тем самым, поверхность шатунных шеек, расположенных на коленчатом валу получается гладкой и аккуратной.

Внутришлифовальные станки – данный вид оборудования позволяет шлифовать конусообразные, а также цилиндрообразные отверстия, имеющие большой размер. Настольные шлифующие станки оснащены возможностью обрабатывать диаметры от 1 до 10 сантиметров. На производстве эти диаметры достигают 100 сантиметров.

Плоскошлифовальный узел – в данном случае шлифование производит торец, либо периферия абразива (абразивного круга). Данный агрегат имеет возможность установки дополнительного оснащения, что позволяет обрабатывать металлические детали тяжёлых конфигураций. В данной модификации может быть горизонтальная и вертикальная обработка. Также могут существовать одна или две колонны.

Плоскошлифовальный узел осуществляющий обработку с двух сторон (плоскостей)– такой станочек способен шлифовать одновременно несколько плоскостей, тем самым повышая его производительность. Фиксация металлической детали осуществляется посредством специального подающего устройства. Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Обработка может быть как горизонтальной, так и вертикальной. Что делает данный станок практически универсальным.

Оборудование для шлифования направляющих деталей – данный агрегат обрабатывает различные направляющие. Длина этих направляющих колеблется от 1000 до 5000 миллиметров. Этими направляющими оснащаются станины станков, рабочие места, салазки, различные агрегатные узлы. По этим направляющим и совершают передвижения станины различных станков.

Совет: Перед осуществлением выбора вашего будущего оборудования необходимо определиться с выбором не только агрегата, но и знать, какие функции ваш аппарат будет выполнять.

- Универсальные станки для осуществления заточки – этот агрегатный узел способствует затачиванию инструментария. Максимальный диаметр колеблется от 100 до 300 миллиметров. Обрабатываются метчики, зенкеры, развёртки, фрезы и многое другое. На такой агрегат можно установить дополнительное оснащение, с помощью которого можно будет шлифовать цилиндрические заготовки, а также осуществлять торцевое и внутреннее шлифование.

- Оборудование обдирочно – шлифовальное – главным рабочим моментом данного станочка является обдирка металлической поверхности (скажем так, что это черновая обработка), затем осуществляется зачистка предыдущей обработанной поверхности (так называемая чистовая обработка). Для работы используются абразивные элементы с диаметром от 100 до 800 миллиметров.

- Плоскопритирочные агрегаты – суть работы заключается в притирке металлических деталей, имеющих плоскую, а также цилиндрическую поверхности. В работе используются абразивные элементы (круги) диаметрами от 200 до 800 миллиметров. Как правило, такие станки располагают на рабочих столах. Всё по тому, что они имеют небольшие габариты. Они бывают как односторонние, так и двухсторонние.

- Круглопритирочные агрегаты – осуществляется на этом станке такая работа, как притирка инструментария, предназначенного для осуществления измерений, а также калибровки. Максимально допустимый размер диаметров калибровочного и измерительного инструмента колеблется от 50 до 200 миллиметров.

- Шлифовально притирочные агрегаты – именно на таком агрегате производится притирка различных отверстий, таких, как отверстия в вентилях, различных клапанах, обрабатываются уплотнительные поверхности арматур, отверстия задвижек, шиберов, фланцев и многое другое. Максимально – допустимый диаметр данных отверстий составляет от 100 до 300 миллиметров.

- Шлифовально отделочные агрегаты – суть работы данного оборудования заключается в отделке (та же самая притирка) металлических заготовок, таких, как :

- Шпиндель

- Поршень и коленчатый вал и многое другое.

- Полировальное оборудование – главным рабочим процессом является осуществление полировки металлической детали. Рабочий элемент для работы выбирается либо ленточный абразив, либо мягкий полировальный элемент (круг). Заготовки могут обрабатываться в сложной конфигурации.

- Хонинговальное оборудование – такие станки относятся к сложному технологическому оборудованию. Работа заключается в обработке поверхности вала, различных отверстий.

К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная.

К работе такого оборудования предъявляются самые жёсткие требования по качеству. Оборудование может включать в свою конструкцию один или несколько шпинделей. Также обработка может осуществляться как внутренняя, так и наружная. - Самодельное шлифовальное оборудование – такие станки имеют огромное количество конструкций, но все они имеют одинаковый смысл работы – это шлифование. Ведь покупать дорогое оборудование не каждому по карману, а смастерить свой собственный станок, который будет выполнять только те функции, которые вам необходимы, достаточно просто. Самодельные станки достаточно компактны, поэтому их можно смело устанавливать в своём гараже, либо в сарае или в собственной мастерской.

Помимо вышеуказанных видов шлифовального оборудования, оно делится на виды абразивных материалов:

- Ленточный станок – при шлифовании используется абразивная лента (так называемая бесконечная лента).

- Дисковый станок – при работе применяется абразивный круг (или диск разных диаметров и размеров).

- Барабанный станок – при

Теперь, когда мы ознакомились с разнообразием шлифовальных станков, можно перейти к процессу сборки шлифовального оборудования.

Конструкция самодельного шлифовального станка по металлу

Самодельные шлифовальные агрегаты довольно просты в своей конструкции, так как при сборке используется малое количество деталей. Помимо этого работы по масштабам ограничены. Всё дело в том, что абразивные элементы устанавливаются малых размеров. Теперь разберём саму конструкцию станка, что в неё входит и для чего предназначена каждая из деталей.

Для монтажа простого шлифовального станка понадобятся:

- Станина – основание самого станка, на котором закрепляется весь агрегат. Как правило, изготавливается из ДСП или массива дерева. Размеры простенькой станины должны составлять 18х16 сантиметров.

- Основание самого станка – изготавливается из металлического листа, толщиной 0.5 мм.

- Два барабана с пазами под ленточный абразив – можно купить эти детали отдельно, а можно сделать сборные из подручных материалов (ДСП и металлические шайбы, превышающие диаметр центрального круга, чтобы лента не соскакивала с барабанов).

- Электрический двигатель – также, можно купить новенький, а можно позаимствовать у старенькой стиральной машинки, тем самым сэкономив свой бюджет.

- Крепёжные элементы для барабана и двигателя – эти детали изготавливаются из металлических уголков и пластин.

- Сварочный аппарат – позволяет соединять крепёжные элементы для мотора и барабана для абразива.

- Крепёжные элементы (болты, гайки) – необходимы для скрепления станины со всем агрегатом.

- Необходимые инструменты – они необходимы для сборки вашего агрегата (это могут быть ключи необходимых размеров, отвёртки, молоток и так далее).

- Пусковая кнопка – она необходима для запуска двигателя и его остановки.

- Электрическая цепь – то есть сами провода, которые подходят к розетке, пусковой кнопке и мотору.

Процесс сборки шлифовального станка

Сборка не занимает много времени и не требует приложения множества усилий. Все вышеуказанные детали и элементы просто соединяются друг с другом по определённой последовательности.

Совет: Перед началом сборки обязательно определитесь с выбором всех деталей, материала и инструмента. В противном случае вам придётся постоянно отвлекаться от сборки и что – то может быть собрано неправильно.

Первым делом изготавливается станина. Можно взять ДСП или древесный массив. Изготавливается «тумба» 18х16 сантиметров. Поверх этой станины устанавливается основание станка, представляющее из себя железный лист, размерами 50х18 сантиметров. Толщина листа должна быть примерно 0.5 мм. На листе крепятся детали, к которым будут крепиться мотор и барабан. После этого производится установка электрического двигателя и барабана (натяжителя). На моторе крепится аналогичный ролик барабан. Далее устанавливается абразивная лента и осуществляется её натяжение. Когда всё готово, остаётся запитать ваш станок к электрической сети и осуществить заземление станка.

Когда всё сделано, можно проводить первый запуск станочка и проверить его на исправность работы.

Совет: Несмотря на то, что станок имеет маленькие габариты, его просто необходимо заземлить, чтобы защититься от травм, которые может нанести электрический ток.

Общие отзывы и подведение итогов

Отзывы о шлифовальном оборудовании всегда только положительные, так как эти агрегаты полностью заменяют ручную работу. На производствах такие агрегатные узлы осуществляют такую масштабную работу, которая не под силу и сотне людей.

Однако такие узлы дорогостоящие и имеют огромные размеры, поэтому проще всего сделать шлифовальный аппарат своими руками и под свои нужды. Тем более, что этот процесс не будет долгим и затратным.

Остаётся сделать один, но простой и главный вывод. Шлифовальное оборудование в домашних имеет незаменимое значение и пользуется и будет пользоваться огромным спросом.

Совет: Если вы до сих пор думаете, стоит ли вам осуществлять сборку собственного шлифовального оборудования, то необходимо отбросить все сомнения в сторону и приобрести необходимые материалы, а также создать своё шлифовальное детище, так как оно незаменимо!

Видео обзор самодельного шлифовального станка:

Как правильно сделать ленточный шлифовальный гриндер своими руками и каковы сферы его применения

Очень часто в промышленных целях используется шлифовальное оборудование ленточного типа для разных целей. Гриндер ленточный — это такой тип станка, который нужен для сухого шлифования разных изделий, которые могут быть сделаны на основе металла, натуральных и искусственных камней или другого материала.

Гриндер ленточный — это такой тип станка, который нужен для сухого шлифования разных изделий, которые могут быть сделаны на основе металла, натуральных и искусственных камней или другого материала.

- Сферы применения

- Особенности конструкции

- Самостоятельная работа по сборке

- Алгоритм изготовления

- Как выбрать привод

Благодаря применению чертежей, а также использованию ряда рекомендаций, вы сможете собрать ленточный гриндер своими руками.

Сферы применения

Шлифовальный гриндер — это оборудование, которое сделать самостоятельно весьма выгодно, поскольку с его помощью можно выполнять ряд технологических операций, которые связаны со шлифовкой деталей. Как уже говорилось, детали могут быть изготовлены на основе следующих материалов:

- дерево;

- металл;

- пластик.

Выполненная в промышленных условиях деталь зачастую стоит недешево. Также помните о том, что оборудование нуждается в регулярном обслуживании, при необходимости сделать ремонт ленточно-шлифовального станка можно тоже своими руками, для этого не нужны специальные инструменты или другие приспособления.

Также помните о том, что оборудование нуждается в регулярном обслуживании, при необходимости сделать ремонт ленточно-шлифовального станка можно тоже своими руками, для этого не нужны специальные инструменты или другие приспособления.

Ленточный гриндер можно применять для следующих технологических целей:

- снять облой;

- убрать заусенцы;

- убрать с поверхности незначительные дефекты;

- почистить коррозионный слой;

- удалить последствия плазменной, лазерной или другой резки;

- убрать дефекты, которые были допущены во время сварочного процесса.

Особенности конструкции

Такой материал, как древесина, часто применяется для изготовления всевозможных деталей и разных изделий. Обработка заготовок на основе дерева осуществляется с помощью разного оборудования. В частности, для тщательной и высокоточной обработки нужны шлифовально-ленточные станки, рабочим органом которых является абразивная лента.

Элементами конструкции такого агрегата являются:

- абразивная лента — ее можно размещать горизонтально или вертикально, ленту устанавливают на станине и ставят между вращающимися барабанами;

- барабан (ведущий и ведомый) — ведущий барабан двигается благодаря электродвигателю, который передает посредством ременной передачи вращательный момент. Скорость движения ведущего элемента и, соответственно, скорость движения ленты можно регулировать посредством специально установленных режимов обработки тех или иных поверхностей;

- стол для оборудования (металлический или деревянный) — если он сделан из дерева, то на нем можно затачивать сложные заготовки;

- электродвигатель — он должен обладать мощностью порядка 2,8 кВт. Также он обязан обеспечивать скорость ленты в 20 метров в секунду;

- специальная монтажная вытяжка — ее нужно поставить с той целью, чтобы при технологическом процессе вы могли удалить пыль, которая появилась во время работы.

Длина станка, а также его рабочего инструмента, непосредственно зависит от длины обрабатываемых изделий. Если заготовка имеет длину меньше, чем рабочая поверхность, с ней будет проще работать.

Самостоятельная работа по сборке

Приобрести заводской ленточно-шлифовальный гриндер может далеко не каждый, поскольку профессиональное оборудование стоит весьма недешево. Не забывайте и о том, что промышленное ленточно-шлифовальное оборудование очень габаритное и может из-за этого попросту не поместиться в вашей мастерской, а также оно будет сложным в плане транспортировки.

Конструктивные особенности оборудования таковы, что его можно будет собрать своими руками. Очень важен в этой работе подготовительный этап. И для того чтобы самому сделать гриндер, для начала нужно будет подготовить следующее:

- сделайте набросок чертежа, в котором будут отображены все особенности будущего станка.

Благодаря заранее подготовленному чертежу вы поймете, какие инструменты и материалы вам потребуются;

Благодаря заранее подготовленному чертежу вы поймете, какие инструменты и материалы вам потребуются; - подготовьте весь нужный инструмент. Это электрический лобзик, дрель и болгарка. Учтите и тот факт, что ряд чертежей предусматривает использование металлических элементов для крепления конструкции, гашения вибрации и для других целей. При выборе инструментов обязательно учтите тот факт, что вы будете работать с металлическими изделиями;

- некоторые детали нельзя сделать своими руками, поскольку потребуется токарный станок. Возможно, потребуются услуги профессионального токаря.

Во время подготовки чертежа обязательно учтите, что наиболее распространены те варианты сборки ленточно-шлифовального оборудования, благодаря которому шлифовка возможна как в горизонтальном, так и вертикальном положении. Такой самодельный станок имеет максимальную функциональность, поскольку с их помощью вы сможете обрабатывать детали под разным углом. В основе самодельных конструкций в основном лежит схема промышленных моделей, затем вы меняете их в зависимости от ваших нужд.

Алгоритм изготовления

Для изготовления силовых деталей нужно применять металл толщиной от 10 мм и выше. Для облегчения работы можете сделать разметку на поверхности в зависимости от чертежа. Разметка наносится с помощью маркеров, причем точность изготовления в этом отношения не слишком важна. Резание можно проводить посредством плазменной резки, но для домашнего использования такое оборудование не совсем подойдет.

Для создания основания лучше всего брать металл толщиной от 12 мм. Элементы желательно соединять винтом и гайкой, но потребуется сделать немало разных отверстий в металле. Помимо этого, сборку можно проводить методом электросварки.

Однако работа может иметь и свои сложности. Их могут создать те элементы конструкции, которые способствуют вращению поворотного механизма, а это обеспечивает обработку деталей сразу в нескольких плоскостях. Обычно пазы для поворота выполняет профессиональный фрезеровщик, однако их можно сделать и самостоятельно с применением такого оборудования, как:

Обычно пазы для поворота выполняет профессиональный фрезеровщик, однако их можно сделать и самостоятельно с применением такого оборудования, как:

- бормашинка;

- дрель;

- напильник.

Отдельно следует остановиться на особенностях изготовления роликов. В этом случае нужно учитывать следующие нюансы:

- если вы решили изготовить своими руками мини-версию шлифовально-ленточного станка, то нужно брать дюралюминиевые или титановые ролики. Если ролики на основе таких материалов отсутствуют, возьмите старые болванки;

- ролики должны иметь точную геометрическую форму, поэтому здесь лучше обратиться к опытному профессиональному токарю;

- тот ролик, который вы будете фиксировать на валу применяемого электрического двигателя, должен быть стальным. Это важно, поскольку его размер довольно велик. Титановую заготовку отыскать не так просто, а вот остальные материалы могут не выдержать нагрузку.

Всего роликов пригодится четыре штуки:

- приводной на 150 мм;

- натяжной на 100 мм;

- маленькие для направления ленты по 70 мм (2 штуки).

Когда вы будете собирать вашу конструкцию, то обязательно учтите то, что размещать ролики нужно строго по одной линии. В противном же случае ваша лента может все время соскакивать. Ширина применяемых болванок зависит непосредственно от ширины ленты. А запас по данному показателю должен составлять не меньше 20 процентов от общей ширины. В отдельных случаях цилиндр должен иметь форму бочки, с этой целью с каждого края сделайте незначительный скос. Цилиндрическая поверхность должна быть гладкой, это не позволит ленте соскальзывать благодаря сильному натяжению.

Обязательно следует правильно выбирать подшипники, ведь они тоже немаловажная часть конструкции. Они обязаны быть закрытого типа, поскольку процесс применения ленточно-шлифовального гриндера предусматривает, что будет образовываться много пыли. Если она попадет во внутреннюю полость подшипника, то увеличится трение, а это сильно сократит срок эксплуатации оборудования. Еще они должны иметь как минимум шестой класс, поскольку на ось и подшипники будет передаваться большая нагрузка.

Если она попадет во внутреннюю полость подшипника, то увеличится трение, а это сильно сократит срок эксплуатации оборудования. Еще они должны иметь как минимум шестой класс, поскольку на ось и подшипники будет передаваться большая нагрузка.

Как выбрать привод

Когда вы планируете изготавливать самостоятельно ленточно-шлифовальный станок, то нужно заранее правильно подобрать к нему привод. Обычно мощность электрического двигателя составляет как минимум 1,2 кВт даже с условием незначительной нагрузки.

Для оборудования, используемого в бытовых целях, достаточно моделей, работающих от простой сети в 220 В. Также учтите и тот факт, что электрический двигатель для увеличения показателей точности обработки должен иметь много оборотов. Некоторые модели оснащены лопастями для обдува корпуса, что помогает снизить температуру. Такая технология проста, но очень полезна.

Итак, мы рассмотрели, как можно в домашних условиях самостоятельно сделать ленточно-шлифовальный станок. Если подготовите чертежи, а также будете четко следовать инструкциям, то сможете обеспечить себя качественным оборудованием для шлифовки деревянных изделий и для заточки любых режущих инструментов.

Если подготовите чертежи, а также будете четко следовать инструкциям, то сможете обеспечить себя качественным оборудованием для шлифовки деревянных изделий и для заточки любых режущих инструментов.

Изготовление шлифовального станка по дереву своими руками – ЕГАИС

В процессе работы с изделиями из дерева наступает момент, когда нужно сделать поверхность идеально гладкой и убрать некоторые дефекты. Для этого используются специальные шлифовальные станки.

В целях непрофессионального использования можно сделать шлифовальный станок своими руками. Инструмент для дерева такого плана может иметь разноплановые конструкции, которые можно сформировать самостоятельно.

При этом каждая конструкция предполагает работу с определенными видами (длина, плотность, форма) деревянных деталей.

Конструктивные особенности и принцип работы станка

Устройство шлифовального станка по дереву не отличается сложностью, так как основная задача любой модели заключается в том, чтобы обработать тот или иной вид деревянной детали, формируя нужные параметры поверхности для финишной отделки. Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

Благодаря обработке шлифовальной машинкой поверхность древесины становится идеально гладкой, и дополнительно калибруются параметры заготовки.

На производствах используют устройство такого типа, которое оснащено диском, лентой, станиной (для обработки под наклоном). У самодельных приспособлений функционал не такой широкий, но этого обычно достаточно для обработки деталей из дерева. Есть несколько вариантов относительно того, как устроены шлифовальные самодельные деревообрабатывающие станки.

Обычно самодельные шлифовальные станки изготовляют посредством использования подручных приспособлений. Но в любом случае нужна либо ось для крепления шлифовального круга, либо 2 вала, между которыми будет натягиваться шлифовальная лента. Чтобы привести в движение основу со шлифовальным элементом, нужно дополнительно подготовить мотор мощность не более 1 кВт.

Шлифовальный станок для дерева, сделанный своими руками, имеет следующий принцип работы – за счет использования ленты с разным абразивным напылением происходит нужная обработка поверхности. Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Если используется ленточный абразивный элемент, то его фиксация производится методом натягивания между двумя барабанами. Для закрепления круглого абразива требуется жесткая основа.

Виды шлифовальных станков

При плотной работе с деревянными деталями и предметами, мастеру нужно знать, какие бывают шлифовальные станки по дереву, чтобы подбирать наиболее оптимальный вариант устройства для себя.

По принципу устройства виды шлифовальных станков по дереву делятся на 3 типа: ленточный (гриндер), дисковый, барабанный.

- Ленточный станок считается самым распространенным. Лента с абразивным покрытием крепится на двух валах, которые приводит в действие асинхронный мотор. При этом шлифовальный элемент может располагаться в горизонтальном или вертикальном положении. В процессе работы лента не провисает, а обрабатывает древесину без возникновения большой силы трения. Такая конструкция может использоваться при обработке деталей с большой длиной.

- Дисковой агрегат, или как его называют еще тарельчатый шлифовальный станок, обустроен осью, к которой крепится абразивный круг.

В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси.

В процессе работы диск начинает вращаться вокруг своей оси. В процессе работы можно регулировать скорость работы круга с абразивным покрытием без уменьшения оборотов самой оси. - Барабанный станок устроен таким образом, что абразивные ленты в виде спирали наматываются на рядом стоящие валики. В свою очередь эти элементы отдалены на определенное расстояние от ровной поверхности (столешницы). Посредством регулировки данного расстояния можно производить калибровку деревянных деталей.

Есть и другие типы переносных шлифовальных станков. Часто дрели и шуруповерты оснащаются специальными насадками с абразивным напылением.

Устройство и принцип работы в каждом варианте отличается друг от друга. При этом и древесина будет обрабатываться по-разному.

Проще всего создать тарельчатый шлифовальный станок. Но точильно-шлифовальный станок, сделанный своими руками, где в основе лежит ленточная конструкция, будет намного функциональней и востребованный в домашней мастерской, чем любой другой.

Пошаговая инструкция по изготовлению

Изначально нужно подготовить чертеж шлифовального станка по дереву своими руками. Без базового эскиза создать полноценно функциональный станок не получится. Чертеж должен быть точным – должны быть указаны все параметры и размеры. Пример такого чертежа:

- Предварительно стоит рассчитать мощность мотора, которой будет достаточно для работы. Сделать это можно, используя такую формулу:

- P=q×S×(K+k)×U:1000×n

- Расшифровка обозначений, которые использованы в данной формуле:

- q — давление площади детали из дерева на плоскость полотна (N на каждый квадратный сантиметр).

- S — участок детали, которая взаимодействует с абразивом, измеряемая в см².

K — показатель рабочей части абразива относительно детали. Здесь учитывается плотность древесных волокон и зернистость абразива. Показатели могут колебаться в пределах 0,2-0,6.

- k — коэффициент трения изнаночной части абразива по рабочей поверхности.

- U — скорость вращения абразивной ленты (м/с).

- n — КПД всей системы.

Если рассчитать все эти показатели и грамотно построить чертеж, то можно получить эффективный и функциональный самодельный шлифовальный станок. Чтобы изготовить шлифовальный станок своими руками, стоит подобрать необходимые инструменты и материалы, определиться с тем, как, и при каких условиях будет использоваться устройство.

Выбор материала

Для того, чтобы получить шлифовальный станок любой конструкции нужна основа (станина) – это корпус, на котором будет устанавливаться конструкция для абразивной детали и выделяться место под установку мотора. Заготовка основы может быть деревянной или металлической. Для самодельного агрегата достаточно таких габаритов станины: 50×18 см с толщиной 2 см.

Лучше всего делать основу из металла. Такая конструкция будет более надежной, использоваться дольше, не будет поддаваться деформациям разного вида. Но в рамках домашнего использования оптимальным вариантом станет и деревянный станок, тем более, если модель будет не стационарной (иногда будет переноситься или транспортироваться).

Кроме материала для изготовления станины, нужны и другие приспособления – мотор, ролики, абразивный элемент.

Изготовление дискового шлифовального станка

Изготовить дисковый шлифовальный станок своими руками в домашних условиях проще всего. Обычно формируется корпус, а в качестве основной детали, которая приводит в действие абразивный круг, используется болгарка или дрель. Но может использоваться и асинхронный мотор из старой машинки.

Можно использовать моторы нового поколения, которые соответствуют нужным параметрам, но стоит готовиться к тому, чтобы щетки на нем быстро износятся.

Если же все будет создаваться «с нуля», то следует действовать по такому плану:

- Подготовить приблизительный чертеж для создания дискового шлифовального станка.

- После тщательных измерений и составления чертежей, стоит приступить к работе. Формируется основа из вертикальной и горизонтальных частей, которые должны неподвижно между собой скрепляться, посредством металлических строительных уголков.

В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы.

В вертикальной части вырезается круглое отверстие, куда будет выводиться шкив мотора. «Двигающий элемент» должен также плотно прикрепиться к горизонтальной части основы. - Следующим этапом станет крепление дискообразной детали к подвижной части мотора. Сделать диск можно из фанеры и присоединить к шкиву мотора с помощью болтов. При этом болты должны полностью совпадать с поверхностью диска.

Останется из полотна абразива вырезать круг нужного диаметра и прикрепить его к дисковой части. Такой станок может работать от сети. При желании можно усложнить конструкцию, продумав кнопочную панель управления.

Как сделать ленточный шлифовальный станок

Гриндер – это ленточный шлифовальный станок универсального применения (шлифовка дерева, металла, углепластика) имеет небольшой размер и функциональную конструкцию, которую легко транспортировать при необходимости.

Изготавливать такие ленточные шлифовальные станки своими руками достаточно просто, работая по такому алгоритму:

- Изначально нужно подготовить чертеж для ленточного наждака своими руками.

В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство.

В нем нужно максимально точно проработать все параметры и указать размеры. При этом стоит учитывать, какие именно функции чаще всего будет выполнять устройство. - После создания подробного и понятного чертежа, стоит подготовить все необходимые инструменты и материалы для работы: ДСП (металл), винты, болты и гайки, пропиленовые трубы, подшипники и строительный уголок. Важным этапом станет именно выбор подходящего двигателя, который должен иметь мощность не более 1 кВт и работать от сети 220 В. Если мотор не соответствует параметрам, то это существенно может усугубить принцип использования устройства в целом. Самым подходящим вариантом является мотор от старой стиральной машинки.

- Из ДСП или металла, изготавливается основной корпус, который будет своей конструкцией соответствовать заданным на чертеже параметрам. К основанию производится крепление мотора с помощью болтов и гаек, а также крепится строительный уголок. Именно последний элемент будет ограничителем для ленты.

- Далее формируются валики под ленту нужно полипропиленовую трубу с диаметром 20 мм вставить в трубу с диаметром 32 и дополнительно в меньшую основу вставить еще и трубочку из жести для более надежной фиксации.

Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал.

Конструкцию надеть на шлицевую деталь мотора. По такому же принципу, но с использованием подшипников собирается ведомый вал. - Последним этапом станет крепление абразивной ленты.

- Теперь станок для шлифовки дерева можно использовать, включая его в обычную розетку. Если изготавливать корпус из металла, то получится приблизительно такая модель:

Чтобы еще больше упростить принцип изготовления (сделать только корпус) ленточной модели, можно использовать дрель, шуруповерт или болгарку. Чтобы использовать болгарку для шлифовки дерева, не нужно делать каркас, на котором будет крепиться инструмент. А вот дрель должна фиксироваться в корпусе хотя бы из дерева. Такие конструкции будут иметь следующий вид:

Изготовление шлифовальных станков разноплановых конструкций и мощностей в домашних условиях не является сложным. Достаточно построить точный и правильный чертеж, выбрать правильный двигатель и соорудить конструкцию-основу для крепления абразивных элементов.

В результате такое устройство станет просто незаменимым при работе с деревянными деталями. Функциональность таких приборов немного отличается от заводских моделей, но эта характеристика компенсируется эффективностью и простотой дизайна (доступностью) прибора.

Шлифовальный станок по дереву: как сделать его своими руками?

1-Дисковый станок 2-Ленточный станок 3-Барабанный станок

Дисковый станок представляет собой вращающийся диск, на плоскость которого закреплен абразив (наждачная бумага). Шлифовка производится путем прикладывания кромок или боковых поверхностей детали к диску, для чего примерно посередине устанавливается стол или опорная планка. Эта конструкция оптимальна для шлифовки прямых или выпуклых кромок.

Ленточный тип представляет собой два барабана, установленных либо вертикально, либо горизонтально. Один из них приводной, второй — натяжной. Абразив представляет собой петлю из наждачной бумаги, которая склеивается по шаблону.

Петля устанавливается на оба барабана и натягивается. После запуска двигателя она образует постоянно движущуюся полосу абразива. Шлифовка происходит путем прижатия ленты к поверхности детали с помощью специального прижима («утюжка»).

Он перемещается влево и вправо, обеспечивая прижатие наждачки ко всем участками обрабатываемой поверхности.

Барабанный станок используется для шлифовки вогнутых кромок. Он представляет собой вращающийся цилиндр сравнительно небольшого диаметра (6-8 см), на который устанавливается абразив.

Наиболее простыми конструкциями являются дисковая и барабанная. Изготовление ленточного станка значительно сложнее, но и эффективность от его намного больше. Такие установки позволяют качественно шлифовать щиты и детали большой площади, обеспечивая высокое качество поверхности.

- Для установки ленточного станка в мастерской понадобится большая площадь, что надо учесть при выборе конструкции.

Особенности и технические характеристики

Основная особенность шлифовальных станков по дереву заключается в специфическом способе регулировки качества обработки. Она происходит путем изменения зернистости абразива.

Она происходит путем изменения зернистости абразива.

Обычно процесс начинают с наждачной бумаги с крупным зерном, потом последовательно уменьшают его величину и завершают процедуру шлифовкой мелкой шкуркой.

Всего используют 2-3 смены, но могут быть и более постепенные методики.

Вторая особенность заключается в способе установки абразива. Если на ленточный станок устанавливается заранее склеенная петля, то на дисковые конструкции надо закрепить круг из наждачной бумаги на плоскость. Оптимальный способ — использование «липучки», но проще всего наклеивать абразив на клеевой состав или двусторонний скотч. Второй способ проще, но и дороже.

Технические характеристики каждого станка несколько отличаются друг от друга.

Для дисковых установок:

Для ленточных станков:

- Ширина ленты.

- Величина рабочей базы (расстояние между центрами приводного и натяжного барабанов).

- Скорость движения петли.

- Диапазон перемещения рабочего стола в вертикальной и горизонтальной плоскости.

- Длина заготовки для склейки петли.

Для барабанных станков:

- Диаметр рабочего цилиндра.

- Высота цилиндра.

Все эти параметры зависят от планируемой производительности, размеров установок, величины обрабатываемых деталей. Необходимо учесть объемы ожидаемой работы, величину деталей, специфику обработки.

Чем чище должна быть поверхность в результате шлифовки, тем качественнее должен быть изготовлен станок. Биения, неровности и прочие изъяны станут причиной появления рисок, способных заметно ухудшить качество обработки.

Достоинства и недостатки

К достоинствам шлифовальных станков следует отнести:

- Качество и скорость обработки.

- Высокая производительность.

- Возможность получить поверхность нужной шероховатости.

- Способность обработки не только самой древесины, но и предварительной шлифовки финишного слоя.

Недостатками являются:

- Выделение большого количества пыли, требующей организации системы пылеудаления.

- Большие количества расходников (абразива) нескольких типоразмеров.

- Сложность в изготовлении и обслуживании (особенно это относится к ленточным установкам).

Учитывая имеющиеся недостатки, перед началом сборки надо определиться, насколько станок необходим. Если он будет использоваться только изредка, тратить время на изготовление нецелесообразно — можно обойтись ручным инструментом.

Варианты изготовления своими руками

Рассмотрим способы сборки шлифовальных станков разных типов:

Дисковый

Самый простой способ создания дискового станка — закрепленная на столе электродрель с установленным шлифовальным кругом. Другой доступный вариант — изготовление и установка шлифовального диска на вал циркулярной пилы. При этом, надо собрать устройство для уменьшения скорости вращения (система понижающих шкивов или электронное устройство).

Если необходимо сделать станок «с нуля», придется собрать:

- Опорную площадку с подставкой для электродвигателя.

- Подставку или рабочий стол.

- Диск под установку абразива с возможностью крепления на вал двигателя.

Как правило, изготавливают фанерные диски, которые устанавливают на вал с помощью муфты и резьбового крепления. Этот узел придется заказать у токаря. Высота стола должна быть такой, чтобы крепление диска находилось ниже его плоскости.

Ленточный

Для сборки такой шлифовальной установки надо действовать поэтапно:

- Собрать станину. Она представляет собой две тумбы, на которых будут установлены приводной барабан с электродвигателем и приводной барабан с натяжным устройством.

- Соединить тумбы рамой, на которой будет двигаться рабочий стол (по горизонтали, перпендикулярно движению ленты).

- Собрать устройство подъема рабочего стола для регулировки высоты при обработке больших деталей.

- Изготовить устройство для перемещения «утюжка».

- Изготовить защитный кожух и подключить к нему патрубок системы пылеудаления.

- Собрать электрическую систему запуска и остановки станка (кнопка «пуск», автомат и т.п.).

Наибольшую сложность представляют собой барабаны для установки абразива, натяжные устройства к ним и система подъема/опускания стола. Их придется частично заказывать у токаря, частично собирать на месте. Найти готовые узлы вряд ли удастся, поскольку они очень специфичны и редко встречаются на распространенных механизмах.

Барабанный станок

Самым простым вариантом станет установка электродвигателя так, чтобы его вал проходил сквозь отверстие в рабочем столе. Для этого надо собрать станину в виде опорной площадки с подставкой и вертикальной пластиной.

На ней делаются отверстия и крепится электродвигатель. Барабан устанавливается на валу при помощи резьбового крепления. Его проще всего изготовить из древесины, или использовать отрезок от пластиковой трубы для канализации.

Наждачную бумагу обертывают вокруг барабана и фиксируют саморезами или мелкими гвоздями.

Во всех случаях надо обеспечить невысокую скорость движения абразива. Надо выбирать электродвигатели с количеством оборотов не более 1000. Особо опасными станками являются ленточные. При высокой скорости движения край ленты способен разрезать любой материал и причинить серьезные травмы.

Выбор материала

В домашних условиях проще всего изготовить станок из древесины. Однако, следует учитывать, что она имеет малый вес и не способна погасить биения станка. Поэтому понадобится высокая жесткость соединений и прочное крепление станины к полу. Другой вариант — металлическая станина из уголка, швеллера или двутавра.

Такой станок массивнее, тяжелее, вибрация и биения будут легче гаситься. Однако, понадобятся сварочные работы, нарезка заготовок и прочие действия с металлом, что доступно не всем. Окончательный выбор определяется возможностями и предпочтениями владельца.

Популярные модели заводских станков

Рассмотрим наиболее популярные модели шлифовальных станков:

Дисковые (тарельчатые)

Jet JDS-12 220 В

Стационарный станок с массивной чугунной станиной. Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

Способен погасить вибрацию или биения при их возникновении. Диаметр диска — 30 см. Частота вращения двигателя — 1400 обмин. Допускается наклон стола от +15° до -45°.

S089A

Китайский дисковый шлифовальный станок. Компактный тип, с диаметром диска 305 мм и мощностью 800 Вт. Основание изготовлено из чугуна. РАбочий стол имеет прорезь для перемещения упора с возможностью поворота под определенным углом к диску.

Einhell TC-US 400

Станок комбинированного типа, совмещающий тарельчатый и ленточный виды. Диаметр диска — 15 см, заготовка для склейки петли — 914 на 100 мм. Скорость движения ленты — 276 ммин, частота вращения барабана — 1400 обмин.

Ленточные

Jet EHVS-80

Станок вертикального типа (оси барабанов). Скорость ленты — 16 мсек. Заготовка для петли — 116 на 2260 мм. Масса станка — 110 кг;

ШЛПС-6М

Стационарный шлифовальный станок с горизонтальным расположением ленты. Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Диаметр шкивов составляет 34 см. Максимальный размер детали при обработке — длина 2,5 м, ширина — 1 м. Высота подъема стола — до 40 см. Заготовка ленты — 7470х160 мм. Масса — 670 кг.

Барабанные

Jet JBOS-5 220 В

Барабанный станок, обеспечивающий вращение шпинделя с одновременным возвратно-поступательным движением в вертикальной плоскости. Частота вращения — 1400 обмин, количество подъемов — 30 штмин. Возможен наклон рабочего стола до 30° к горизонтали;

Proma BO-25 25000370

Компактная шлифовальная машина мощностью 370 Вт. Оснащена квадратным рабочим столом размером 37 на 37 см, с возможностью наклона до 45°. Скорость вращения шпинделя — 1400 обмин. Вес станка — 35 кг.

Количество конструкций и моделей шлифовальных станков постоянно возрастает. Появляются новые разработки, обладающие увеличенными возможностями и качеством обработки. Производители учитывают недостатки имеющихся устройств и выпускают более совершенные, модифицированные образцы.

Уход и обслуживание

Работа шлифовальных станков сопровождается выделением больших количеств пыли. Для ее удаления используются мощные местные вытяжные установки.

Если они отключены, использовать оборудование нельзя — это угрожает здоровью работника.

Однако, полностью избавиться от пыли невозможно, поэтому по окончании работы следует сразу же тщательно очистить станок при помощи промышленного пылесоса и щетки.