Режимы резания при токарной обработке – определение, выбор и расчет режима точения чугуна и стали на токарном станке

Токарная обработка считается самой распространённой слесарной операцией. Точение является многофункциональным способом черновой и чистовой отделки заготовок. Эффективность техпроцесса, оптимальная себестоимость и высокое качество деталей обеспечивается за счёт оптимизации работы в целом и путём рационального подбора режимов обработки.

Что такое режимы резания?

Под этим термином принято понимать комплекс элементов и критериев, которые определяют условия выполнения токарной операции. Технологический маршрут обработки деталей состоит из нескольких переходов. Для каждого из них необходимо подобрать тип оборудования и оснастки, определить режимы обработки, выполнить чертёж и установить размеры. Все эти расчёты выполняются в целях минимизации затрат на обработку и обеспечения максимального качества. Если расчёты выполнены неправильно, увеличивается вероятность поломки режущего инструмента во время обработки или повреждения детали, что влечёт за собой убытки.

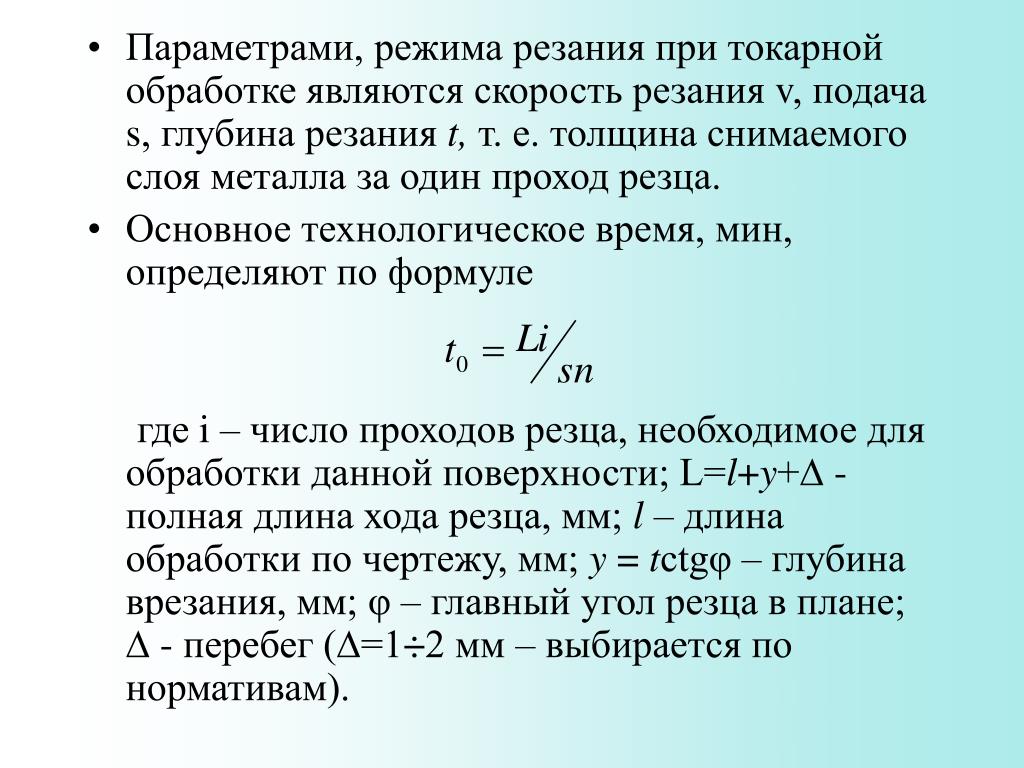

Глубина, подача, скорость – это основные критерии, без определения которых невозможно добиться качественной обработки. Кроме того, в расчёты могут быть включены припуски, масса заготовки, частота вращения шпинделя и прочие элементы, оказывающие влияние на процесс точения. При расчётах необходимо обеспечить наиболее производительный и экономически целесообразный способ обработки по показателям точности и шероховатости.

Расчет режимов резания при токарной обработке можно производить несколькими способами:

- аналитическим;

- табличным;

- с использованием специальных программ.

Самый простой и точный – аналитический, который выполняется с использованием эмпирических формул. Аналитический метод позволяет выполнить точные расчёты на основании паспортных характеристик токарного станка или другого обрабатывающего агрегата. К таким характеристикам относятся мощность двигателя, частота вращения шпинделя, величина подачи.

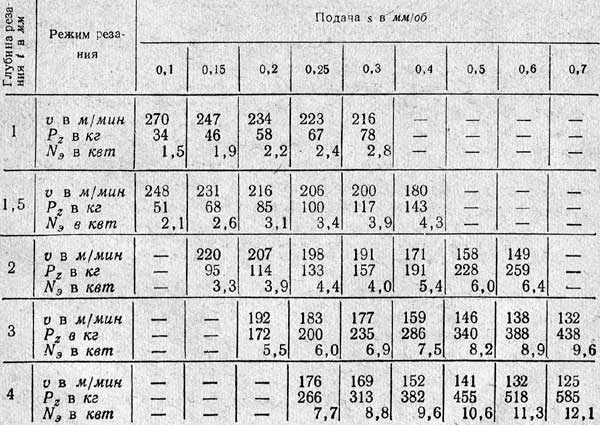

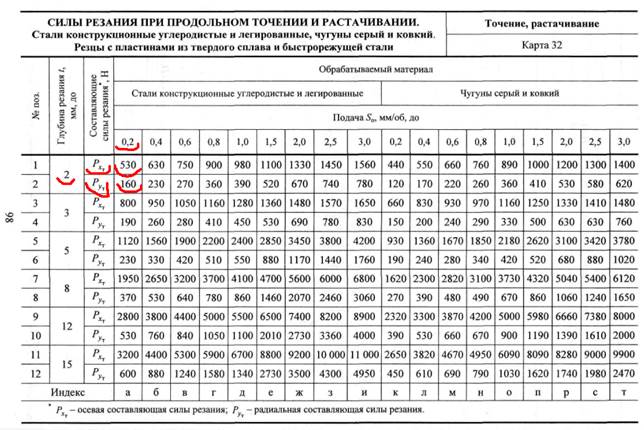

Второй способ – табличный, при котором оптимальные режимы рассчитываются на основании справочных и нормативных документов. Такие расчёты гарантируют подбор оптимальных критериев для всех этапов обработки, что позволяет обеспечить максимальную эффективность операции. Но есть у табличного способа и недостатки: специалисту необходимо проанализировать массу информации, учитывая все характеристик обработки и любое изменение значений. В производственных условиях это не всегда удобно.

Также для расчётов могут быть использованы компьютерные программы, что значительно упрощает процесс вычисления.

Особенности определения режимов резания

Определение режимов резания начинается с подбора глубины обработки. После этого определяется подача и скорость. Расчёты выполняются в такой последовательности, и связано это с тем, что именно скорость оказывает наибольшее влияние на показатели износа резца, при этом глубина обработки влияет на устойчивость инструмента в наименьшей степени.

Все параметры режима обработки устанавливаются с учётом максимальных возможностей токарного оборудования и инструмента. Вообще существует множество видов резцов, которые классифицируются по следующим критериям:

- по типу обработки;

- по материалу;

- по типу конструкции.

Для достижения идеального результата необходимо учесть размеры резца и материал, из которого изготовлен инструмент и обрабатываемая деталь.

Назначение режимов обработки невозможно без определения параметров шероховатости заготовки и выбора режущего инструмента. Оптимальные режимы обработки рассчитываются на основании табличных данных, где указан рекомендуемый инструмент для конкретных материалов. Так, режимы резания чугуна устанавливаются с учётом твёрдости и прочности материала. Для обработки чугунных заготовок используются сверхтвёрдые инструменты. Для обработки хрупких металлов выбираются инструменты с наименьшими значениями.

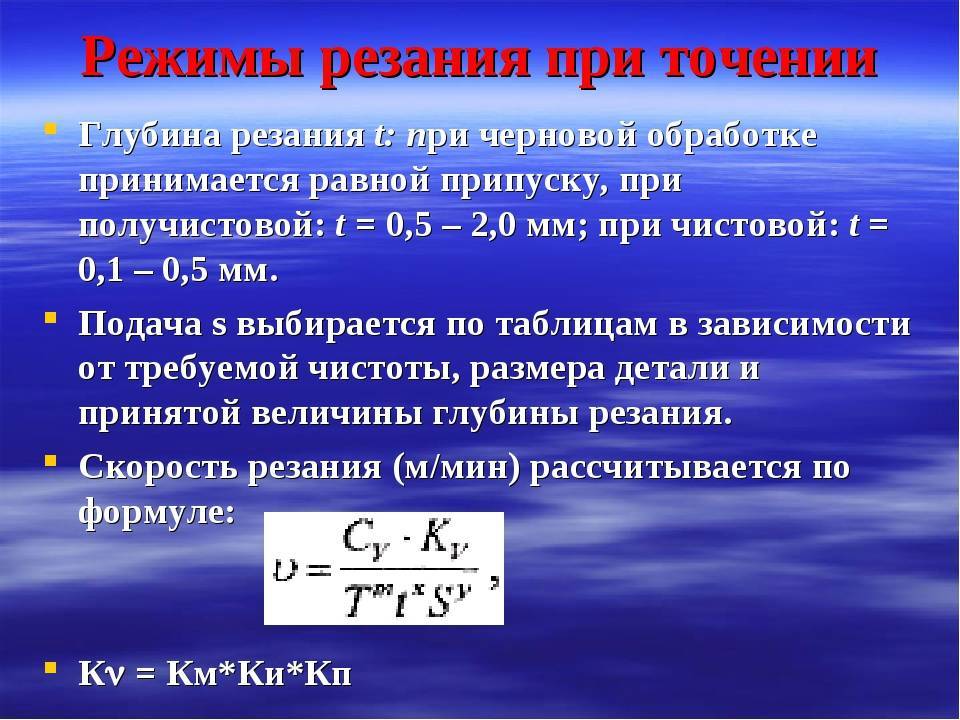

После этого выбирается вид обработки: черновая или чистовая. Режимы резания для них существенно отличаются. Для выполнения отделочных операций, которые считаются очень ответственными и тонкими, обычно используются резцы из твёрдых инструментальных сталей. Они лучше всего подходят для обработки заготовок при высокой скорости (более 500 м/мин). Чистовое точение выполняется при наименьших допустимых значениях обработки. Количество проходов определяется с учётом толщины срезаемого слоя.

Глубина срезаемого слоя за один проход – важнейший критерий расчётов. Определяется она показателем припуска на обработку заготовки. Если ведётся черновая обработка, припуск обычно убирается за один проход. При чистовой обработке припуск снимается за несколько проходов, при этом каждый последующий проход имеет меньшую глубину.

Величина подачи – расстояние кромки резца, которое он проходит за оборот детали. Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

- минутная;

- на один зуб резца;

- на оборот инструмента.

Для черновой обработки устанавливаются максимальные величины подачи, для чистовой – минимальные. При подборе критериев подачи учитываются стойкость резца и мощность привода.

Скорость резания зависит от типа выполняемой операции. Например, обрезание торцов выполняется при достаточно высокой скорости. Определяется данный критерий по формулам или с использованием табличных данных.

Режимы резания при токарной обработке, назначенные аналитическим или табличным способом, нуждаются в проверке. Все полученные путём расчётов значения не должны превышать показатели, указанные в паспорте оборудования. Данные необходимо проверить по критериям прочности резцедержателя, устройства подачи станка и мощности агрегата. Если расчётные данные превышают паспортные, их необходимо скорректировать.

Режимы резания при токарной обработке на станках с ЧПУ

Вы уже пересмотрели кучу информации на тему расчёта режимов резания при точении? Видели эти научные труды, непонятные формулы и огромные таблицы? Да, конечно, режимы резания при точении не самая простая тема, но и не самая сложная. В данной статье мы не будем объяснять ненужные новичку нюансы и сконцентрируемся на самом главном, для того чтобы вы могли как можно быстрее приступить к работе, но при этом не сломать режущий инструмент.

Режимы резания для токарного ЧПУ станка и универсального станка любительского класса конечно будут отличаться. В этой статье вы найдете полезную информацию для обоих случаев. Мы рассмотрим следующие вопросы:

- Влияние конструкции станка на выбор режимов резания при точении

- Типовые токарные резцы и особенности работы с ними

- Какие параметры входят в режимы резания при токарной обработке

- Пример расчёта режима резания при точении

Влияние конструкции станка на выбор режимов резания при точении.

Режимы резания при токарной обработке назначаются исходя из принципа: не слишком мало, чтобы резец мог резать и не зализывать материал, но и не слишком много, чтобы не перегрузить станок и сам резец. Ключевым параметром является вес станка и как следствие его жёсткость. Чтобы не вдаваться сильно в теорию, просто приведу несколько примеров:

1. Советский токарный станок ДИП-300 (вес 4200 кг, мощность привода 14 кВт)

На данном оборудовании можно снимать практически любой слой материала при любой подаче – станок не почувствует разницы. В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

2. Китайский токарный станок WM-210

Назначение режимов резания при точении на данном станке должно быть максимально гуманным. Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для “нежного поглаживания” заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для “нежного поглаживания” заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

3. Токарный станок с ЧПУ TAKISAWA LA-250 (вес 6200 кг, мощность привода 15 кВт)

Режимы резания при токарной обработке на станках с ЧПУ как правило всегда выше, так как большинство станков такого класса оснащены мощной системой подачи СОЖ (смазочно-охлаждающей жидкости), а также высоко оборотистыми шпинделями. Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

Типовые токарные резцы и особенности работы с ними.

Расчёт режимов резания при точении будет зависеть не только от типа используемого оборудования, но и от режущего инструмента, устанавливаемого на станок.

Проходной резец:

Проходные резцы предназначены для обработки наружных поверхностей и подрезки торцов. Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Канавочный или отрезной резец:

Резец с данной державкой может быть, как канавочным так и отрезным. Это будет зависеть от устанавливаемой пластины. Пластина с прямой режущей кромкой (нейтральная) больше подходит для обработки канавок, в то время как пластины с небольшим углом скоса (3-5 градуса), лучше подойдут для отрезки. Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Расточной резец:

Расточной резец предназначен для обработки отверстий после предварительного рассверливания. Он может быть достаточно жёстким и может работать также эффективно, как и проходной резец, если его вылет из державки не превышает двух его диаметров. Но зачастую требуется растачивать более глубокие отверстия и в таком случае жёсткость резца снижается, а вместе с ней занижаются и режимы резания. При значительных вылетах резца (более 8 диаметров), обработка стали может стать невыполнимой, без применения специальных антивибрационных державок, наподобие этих «ссылка»

Какие параметры входят в режимы резания при токарной обработке.

Для лучшего понимания рассмотрим рисунок:

Расчёт режимов резания при токарной обработке будет состоять из определения трёх параметров, представленных на рисунке:

1. Скорость резания (V) или обороты (S).

Почему или? Потому что современные ЧПУ станки в состоянии работать с поддержанием постоянной скорости резания. То есть нам не обязательно вычислять обороты, а можно указать рекомендуемую скорость резания для того или иного материала и станок сам будет изменять обороты в процессе резания. При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту. Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

Для резцов с напайками из ВК8, Т15К6:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

Для резцов со сменными твердосплавными пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Для перевода рекомендуемой скорости резания в обороты применяют формулу:

S = V x 1000 / 3. 14 x D

14 x D

где:

S – обороты шпинделя (об/мин)

V – скорость резания (м/мин)

D – диаметр обработки (мм)

2. Величина съёма (P).

Определение режимов резания при точении подразумевает выбор глубины врезания резцом, или другими словами, величины съёма на сторону (на радиус). Данная величина будет зависеть от многих факторов:

- Жесткость станка. Чем тяжелее и соответственно жестче станок, тем больший слой материала допустимо на нем срезать. Усреднено можно снимать по 2 мм за проход. Для слабых и настольных станков этот параметр принимается 0.5-1 мм, в то время как для более тяжёлых и мощных допустимо 3-5 мм.

- Желаемое качество поверхности. Если есть необходимость получить хорошую поверхность с низкой шероховатостью, то на чистовой проход оставляют 0.1-0.5 мм на сторону. Для черновых обработок параметр выбирается исходя из жёсткости станка и возможностей резца.

- Тип резца. Нельзя расточным резцом срезать такой же большой слой, как проходным резцом. Расточные резцы обладают невысокой жёсткостью и при увеличении съёма начинают вибрировать и звенеть. Как правило при расточке речь идёт о 0.5 – 1 мм на сторону, а при особо больших вылетах резца и его малой жёсткости 0.1 – 0.2 мм. Подбирается опытным путем, по звуку. Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

- Геометрия режущей кромки. Чем более тупой угол заточки резца (пластины) и крупнее радиус при вершине (R 0.8 – 1.2) тем больший слой можно срезать данным резцом. Резцы с острой заточкой и малыми радиусами (R 0.2- 0.4) не любят больших съёмов и как правило скалываются. Их применяют на чистовых операциях, где съём как правило не превышает 0.5 мм.

3. Подача (F).

В расчёт режимов резания при точении входит и параметр подачи. Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Рекомендуемые диапазоны выбора подач, при различных операциях обработки:

- Подрезка торца 0.08 – 0.12 мм/об

- Наружная обработка черновая 0.12 – 0.2 мм/об

- Наружная обработка чистовая 0.08 – 0.15 мм/об

- Расточка жёстким резцом 0.1 – 0.16 мм/об

- Расточка слабым резцом 0.06 – 0.1 мм/об

- Обработка канавок 0.05 – 0.1 мм/об

- Отрезка 0.03 – 0.06 мм/об

Соответственно, если жесткость станка, требуемое качество поверхности, тип резца и геометрия режущей кромки позволяют, то подачу можно выбирать ближе к максимальной. Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Отдельно следует отметить выбор режимов резания при точении длинных заготовок без подпора центром задней бабки. Максимальный допустимый вылет детали из кулачков составляет 3-4 диаметра, при этом значения съёма и подачи нужно максимально уменьшать. Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

Пример расчета режима резания при точении.

Исходные данные:

– станок 16К20

– необходимо проточить наружный диаметр с 44 мм до 40 мм на длину 60 мм с получением параметра шероховатости Ra 1.6

– импортным проходным резцом с углом в плане 80 градусов и радиусом при вершине 0.6 мм

– обрабатываемый материал: сталь

Пояснения:

1. Применяемый станок мощный и жесткий и не накладывает ограничений на подачу и величину съёма. Но он является универсальным и малооборотистым, со ступенчатым переключением оборотов коробкой скоростей с диапазонами: 12. 5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

S = 140 x 1000 / 3.14 x 44 = 1013 об.мин

Поскольку станок с открытой рабочей зоной, слабой подачей СОЖ и гремящей коробкой скоростей, немного занизим полученное значение до 800 об/мин, оно и будет оптимальным.

2. Довольно-таки высокий параметр шероховатости говорит нам о необходимости применения чистового прохода, несмотря на то, что удалить необходимый материал мы можем за один проход. Срезаемый слой материала на стонону составляет 2 мм, а под чистовой проход мы оставим 0.3 мм на сторону. Значит на черновом проходе мы будем снимать 1. 7 мм, а на чистовом проходе 0.3 мм на сторону.

7 мм, а на чистовом проходе 0.3 мм на сторону.

3. Подачу выберем из наших рекомендаций близкой к максимальным значениям, так как станок и инструмент позволяют нам это сделать. Доступные диапазоны для станка 16К20: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

На черновой проход примем F = 0.175 мм/об, а на чистовой (для получения хорошей чистоты поверхности) возьмём F = 0.1 или 0.125 (подбирается экспериментально).

Результат расчёта режимов резания:

Обороты шпинделя: S = 800 об/мин

Величина съёма: P = 1.7 + 0.3 мм

Черновая подача: F = 0.175 мм/об

Чистовая подача: F = 0.1 – 0.125 мм/об

Механический цех 2 – Токарные станки

Скорости токарной обработки и подачи – Расчет скорости подачи |

Условия резания определяются тремя факторами: скоростью резания,

глубина резания и скорость подачи. В этом уроке мы сосредоточимся на

факторы скорости подачи, так как они влияют на инструмент токарного станка с одной точкой. Скорость подачи стола

для токарной обработки указывается в дюймах на оборот (IPR). Дюймы на

оборот – это скорость, с которой инструмент будет продвигаться за каждый оборот

заготовки (рис. 1). Скорость подачи определяется

размер стружки, которую может выдержать инструмент. Скорость подачи в дюймах на зуб

также известен как загрузка чипа. Поскольку токарные инструменты имеют только одну режущую кромку,

нагрузка на стружку или скорость подачи за оборот — это настройка скорости подачи

быстросменный редуктор на токарном станке (рис. 2).

В этом уроке мы сосредоточимся на

факторы скорости подачи, так как они влияют на инструмент токарного станка с одной точкой. Скорость подачи стола

для токарной обработки указывается в дюймах на оборот (IPR). Дюймы на

оборот – это скорость, с которой инструмент будет продвигаться за каждый оборот

заготовки (рис. 1). Скорость подачи определяется

размер стружки, которую может выдержать инструмент. Скорость подачи в дюймах на зуб

также известен как загрузка чипа. Поскольку токарные инструменты имеют только одну режущую кромку,

нагрузка на стружку или скорость подачи за оборот — это настройка скорости подачи

быстросменный редуктор на токарном станке (рис. 2).

Рис. 1 Подача на оборот

Рекомендуемые значения нагрузки на стружку основаны на материале режущего инструмента.

и рейтинг твердости или обрабатываемости материала заготовки.

рекомендуемые значения I.P.R (загрузка стружки) можно найти в таблицах в Machinerys.

Справочник , ваш учебник и таблицы, предоставленные вам вашим токарным инструментом. продавец. Типичная подача в дюймах на диаграмму зуба указана в Таблице 3.

продавец. Типичная подача в дюймах на диаграмму зуба указана в Таблице 3.

Рисунок 2. Настройка быстросменного редуктора

Таблица 3 Рекомендуемый выбор скорости подачи в Дюймы на оборот для токарной обработки

| Материал | Быстрорежущая сталь | Карбид | ||

| Черновая обработка | Отделка | Черновая обработка | Отделка | |

Низкоуглеродистая сталь | от 0,010 до 0,020 | от 0,002 до 0,008 | от 0,008 до 0,035 | от 0,006 до 0,010 |

Мед. | от 0,008 до 0,018 | от 0,002 до 0,008 | от 0,008 до 0,030 | от 0,006 до 0,010 |

Высокоуглеродистая сталь | от 0,008 до 0,015 | от 0,002 до 0,008 | от 0,008 до 0,030 | от 0,006 до 0,010 |

Чугун | от 0,010 до 0,025 | от 0,003 до 0,010 | от 0,010 до 0,040 | от 0,008 до 0,012 |

Бронза | от 0,015 до 0,025 | от 0,003 до 0,010 | от 0,010 до 0,040 | от 0,008 до 0,012 |

Алюминий | от 0,015 до 0,030 | от 0,003 до 0,012 | от 0,015 до 0,045 | от 0,008 до 0,012 |

Хотя рекомендуемые скорости подачи, приведенные в этих таблицах,

фундаментальная практика обработки, это только рекомендуемые значения. Отклонения от этих значений могут быть необходимы из-за определенных обстоятельств, таких как длинные заготовки малого диаметра. Лента

скорость, используемая для заготовок малого диаметра, возможно, потребуется уменьшить. Работа-холдинг

Техника во многом зависит от выбора скорости подачи. Установки, которые

недостаточная жесткость, может потребоваться меньшая скорость подачи. Расстояние, на которое неподдерживаемый

часть торчащих деталей из удерживающего механизма должна быть сведена к минимуму, чтобы

обеспечить необходимую жесткость. Требуемая отделка заготовки также влияет на

выбор скорости подачи. Требования к более тонкой отделке детали потребуют более медленной

выбор скорости подачи. При использовании твердосплавных токарных инструментов доступная мощность в л.с.

а жесткость подшипников шпинделя всегда будет влиять на скорость подачи.

Отклонения от этих значений могут быть необходимы из-за определенных обстоятельств, таких как длинные заготовки малого диаметра. Лента

скорость, используемая для заготовок малого диаметра, возможно, потребуется уменьшить. Работа-холдинг

Техника во многом зависит от выбора скорости подачи. Установки, которые

недостаточная жесткость, может потребоваться меньшая скорость подачи. Расстояние, на которое неподдерживаемый

часть торчащих деталей из удерживающего механизма должна быть сведена к минимуму, чтобы

обеспечить необходимую жесткость. Требуемая отделка заготовки также влияет на

выбор скорости подачи. Требования к более тонкой отделке детали потребуют более медленной

выбор скорости подачи. При использовании твердосплавных токарных инструментов доступная мощность в л.с.

а жесткость подшипников шпинделя всегда будет влиять на скорость подачи.

Вершина

Формула токарной обработки | MITSUBISHI MATERIALS CORPORATION

- Дюймовый

- Метрический

Дюймовый

Скорость резания (vc)

vc (SFM): скорость резания

Dm (дюйм): диаметр рабочего материала

π (3. 14) : Пи

14) : Пи

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

н(мин -1 )

Дм (дюйм)

vc (SFM)

(Проблема)

Какова скорость резания, когда скорость шпинделя главной оси составляет 700 мин -1 , а внешний диаметр Φ2?

(Ответить)

Подставляем в формулы π=3,14, Dm=2, n=700.

vc=(π×Dm×n)÷12=(3,14×2×700)÷12

=366.33SFM

Скорость резки составляет 366,33 футов в минуту.

Подача (f)

f (IPR): подача на оборот

I (IPM): длина реза в мин.

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

И (ИПМ)

n(мин. -1 )

-1 )

f(IPR)

(Проблема)

Какова подача на оборот при скорости вращения шпинделя главной оси 500 мин -1 и длина резки в минуту составляет 120 мм/мин?

(Ответить)

Подставляем в формулы n=500, I=4,72.

f=l÷n=4.72÷500=.009IPR

Ответ: 0,009 IPR.

Время резания (Tc)

Tc(min):Время резки

lm(Inch):Длина рабочего материала

I (IPM):Длина резки в мин.

Введите значения.

лм (дюйм)

л(ИПМ)

Tc(мин)

секунд(ы)

(Проблема)

Каково время резания, когда 4-дюймовый рабочий материал обрабатывается при 1000 мин -1 с подачей = 0,008 IPR?

(Ответить)

Во-первых, рассчитайте длину резки в мин. от подачи и скорости шпинделя.

l=f×n=0,008×1000=8IPM

Подставьте ответ выше в формулы.

Tc=lm÷l=4÷8=0,5(мин)

0,5×60=30(сек) Ответ: 30 сек.

Теоретическая шероховатость обработанной поверхности (h)

ч (мкдюйм): шероховатость обработанной поверхности

f (IPR): подача на оборот

RE (дюйм): Угловой радиус вставки

Введите значения.

ф(ПИС)

РЭ (дюйм)

ч(мкдюйм)

(Проблема)

Какова теоретическая шероховатость обработанной поверхности, когда радиус при вершине пластины составляет 0,031 дюйма, а подача – 0,008 IPR?

(Ответить)

Подставьте f=.008IPR, RE=.031 в формулы.

ч=(0,008) 2 ÷(8×0,031)×1000=0,258 мкдюйм

Теоретическая шероховатость обработанной поверхности составляет 0,258 мкм.

Метрическая система

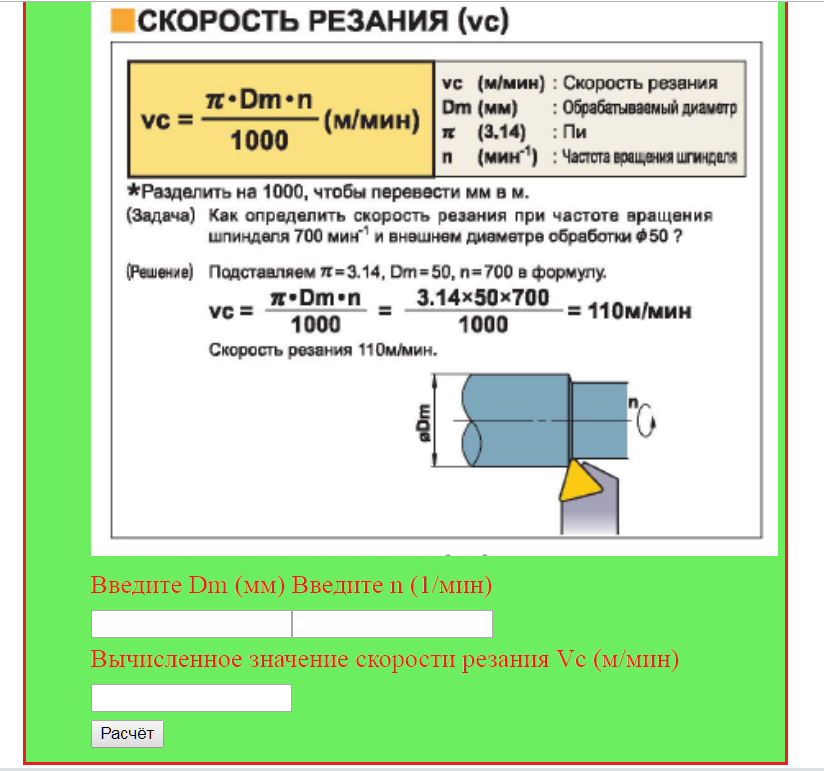

Скорость резания (vc)

※ Разделите на 1000, чтобы перейти от мм к м.

vc (м/мин) : Скорость резания

Dm (мм): Диаметр заготовки

π (3.14) : Пи

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

н(мин -1 )

Dm(мм)

vc(м/мин)

(Проблема)

Какова скорость резания, когда скорость шпинделя главной оси составляет 700 мин -1 , а внешний диаметр Φ50?

(Ответить)

Подставляем в формулу π=3,14, Dm=50, n=700.

vc=(π×Dm×n)÷1000=(3,14×50×700)÷1000

=110(м/мин)

Скорость резки 110 м/мин.

Подача (f)

f (мм/об) : подача на оборот

I (мм/мин): длина реза в мин.

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

л(мм/мин)

н(мин -1 )

f(мм/об)

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин -1 , а длина резания в минуту составляет 120 мм/мин?

(Ответить)

Подставьте в формулу n=500, I=120.

f=l÷n=120÷500=0,24(мм/об)

Ответ: 0,24 мм/об.

Время резания (Tc)

Tc(мин): Время резки

лм (мм): длина рабочего материала

l (мм/мин): длина реза в мин.

Введите значения.

лм(мм)

л (мм/мин)

Tc(мин)

секунд(ы)

(Проблема)

Каково время резания при обработке 100 мм заготовки за 1000 мин -1 с подачей = 0,2 мм/об?

(Ответить)

Во-первых, рассчитайте длину резки в мин. от подачи и скорости шпинделя.

Углеродистая сталь

Углеродистая сталь