Режимы резания при токарной обработке: таблицы, формула

На протяжении многих лет токарная обработка металлических и иных деталей остается одной из основных операций в металлургическом производстве. Со временем меняются технологии, на заводах внедряются современные станки с ЧПУ, однако суть остается неизменной – только грамотно выбранные параметры резания на агрегатах позволяют достичь нужного результата.

Оглавление:

- Что важно знать о режимах

- Расчет скорости

Виды и режимы работы токарных станков

Токарная работа на станках остается наиболее востребованным способом получения большинства изделий. Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Для получения различных деталей применяются те или иные токарные станки:

- с ЧПУ (числовым программным управлением), благодаря которым удается достичь наивысшего качества и высокой скорости обработки поверхностей заготовок.

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров; - лоботокарные, позволяющие вытачивать конические и цилиндрические детали нестандартных размеров;

- револьверно-токарные, служащие для точения элементов из калиброванных прутков;

- карусельно-токарные, используемые для создания заготовок больших диаметров;

- токарно-винторезные, которые служат по большей части для обработки деталей цилиндрической формы.

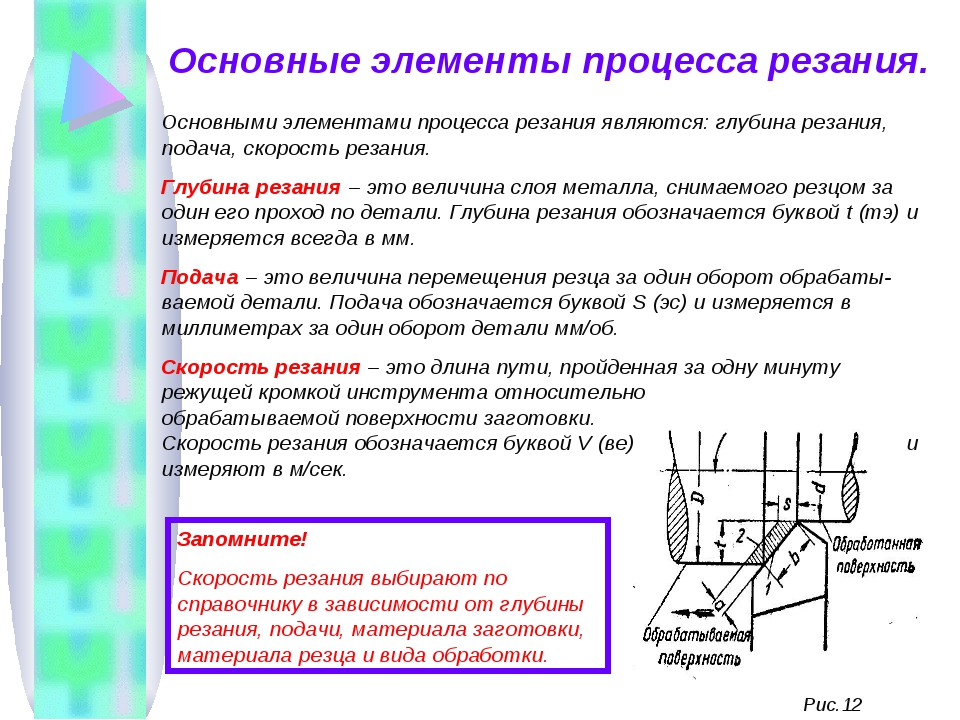

В зависимости от материала подбирается тот или иной режим резки при токарной обработке, включающий в себя совокупность таких важных параметров, как:

- вес изделия;

- глубина воздействия;

- допустимая скорость.

Все эти величины определяются специалистами с использованием нормативных документов и специализированных справочников. Прежде всего, следует внимательно изучить рекомендуемые в таблицах значения, чтобы выбрать оптимальные.

Режимы резания как при расточке внутренних диаметров, так и при обработке наружных поверхностей заготовок, должны назначаться с обязательным учетом возможностей агрегата и режущего инструмента. От правильности их выбора непосредственно зависит качество и скорость изготовления деталей.

При подборе характеристик операции резания важно определиться с выбором резака. Подбор осуществляется в зависимости от типа и материала исходной заготовки. Подачу резца назначают, исходя из необходимой скорости вращения шпинделя. Чем выше обороты, тем меньше должна быть ее величина. В противном случае металлическая деталь может перегреться и расплавиться.

Скорость резания при чистовой и черновой обработке различна. В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности.

Каждый раз затрачивать много времени на тщательное изучение немалого количества справочных таблиц, особенно в производственных условиях, когда необходимо успеть вовремя выполнить заказ, нецелесообразно. Какой бы токарный станок ни использовался при работе, все параметры резания взаимозависимы. При смене величины одного все остальные характеристики режимов резания, включая подачу и скорость, обязательно станут другими.

В связи с этим любая обработка осуществляется по специально разрабатываемым аналитическим и расчетным методикам. Все прописанные в нормативах параметры вычисляются посредством различных эмпирических формул. Точность обеспечивается благодаря известным характеристикам:

- величины подачи;

- частоты вращения шпинделя;

- мощности агрегата.

В отдельных случаях необходимо также учитывать ряд других величин, оказывающих влияние на обработку поверхностей изделий.

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

- тип токарного инструмента;

- вид операции;

- материал заготовки.

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

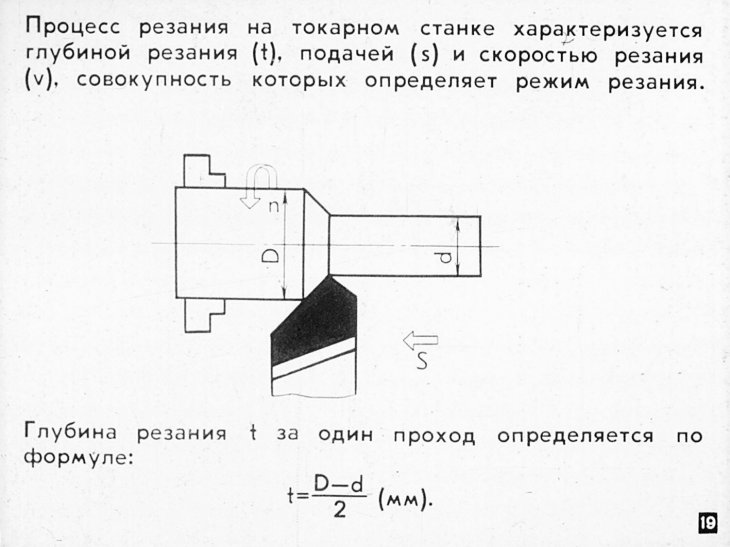

V = π*n*D / 1000,

где:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Режимы резания при токарной обработке

Во время подготовки станка с ЧПУ к работе выполняют расчеты и пишут управляющие программы. Во время работы от износа и поломки инструмента нет защиты. Её можно только минимизировать, подбирая режимы для конкретных металлов или других материалов. Следует особое внимание уделить следующим факторам:

Её можно только минимизировать, подбирая режимы для конкретных металлов или других материалов. Следует особое внимание уделить следующим факторам:

- Система действий общего порядка.

- Варианты охлаждения резца.

- Параметры подрезаемого слоя.

- Габариты заготовки.

Точение

Токарные работы являются простым, но эффективным способом обработки. Главное движение при точении – вращение детали. Оно характеризуется скоростью резания. Вспомогательное движение – перемещение инструмента. Оно определяется подачей.

Сверление

Отсутствующие в заготовке отверстия делают сверлением. Основной инструмент – спиральное сверло. Перед началом процесса сверления отверстия следует произвести его центровку при помощи короткого спиралевидного сверла большого диаметра или специального сверла. На вершине такого сверла угол должен составлять 90 градусов. В случае соблюдения указанного условия в начале процесса сверления поперечная кромка сверла не будет задействована, что позволит уменьшить увод сверла от рационального положения. При сквозном сверлении в тот момент, когда поперечная кромка сверла выходит из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому при тех же параметрах подачи, при которых производилось сверление, подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки сверла подача перед выходом из металла должна быть возможно меньшей.

При сквозном сверлении в тот момент, когда поперечная кромка сверла выходит из металла, сила, необходимая для осуществления подачи, резко уменьшается. Поэтому при тех же параметрах подачи, при которых производилось сверление, подача сверла увеличивается, вследствие чего сверло часто ломается. Во избежание поломки сверла подача перед выходом из металла должна быть возможно меньшей.

Режимы резания

Скорость резания. Скоростью резания называется длина пути, который проходит в одну минуту точка обрабатываемой поверхности детали. Она зависит от числа оборотов в минуту и диаметра детали.

Глубина резания. При перемещении резец снимает с детали слой металла определенной толщины. Глубиной резания называется толщина снимаемого слоя, измеренная перпендикулярно к обрабатываемой поверхности.

Срез – это поперечное сечение удаляемого слоя материала при заданных параметрах глубины и подачи. Размер среза определяется шириной и толщиной.

Толщина среза – это разность двух положений резца за один полный оборот детали в процессе обработки, замеряемое перпендикулярно режущей кромке.

Ширина среза – величина выполняющей обработку части режущей кромки.

Режим резания подбирается на основе следующих вводных данных:

- особенности обработки поверхности;

- характеристики детали, заготовки;

- материал, из которого изготовлена заготовка;

- инструмент, используемый во время обработки;

- параметры оборудования, на котором планируется работа.

Комплекс, состоящий из параметров, устанавливающих систему выполнения механообработки, называется режимом резания. Сила резания зависит от свойств материала детали, площади и формы среза, углов режущего инструмента, скорости и т.д. При обработке сталей средней твердости силы резания будут в 2,2 раза больше, чем для чугуна средней твердости. При работе с чугунами разной твердости отличие будет не столь заметно.

Сила резания увеличивается при росте площади среза. Если площадь растет из-за увеличения глубины, то сила возрастает пропорционально.

Сила резания может быть разной при одинаковой площади среза для разных сечений – будет меньше при больших значениях толщины среза. Например, при глубине 4 мм и подаче 2 мм/об сила резания будем немного меньше, чем при глубине 8 мм и подаче 1 мм/об, хотя площадь среза одинаковая. Это тоже из-за разной степени деформации материала.

Перед выполнением обработки все параметры заводятся в управляющие программы (УП). При написании УП принимаются к сведению следующие параметры:

- Материал, из которого изготовлена заготовка, и его параметры. Следует учесть маркировку, механические параметры и состояние.

- Требования по точности габаритов, формы, расположения и шероховатости поверхности.

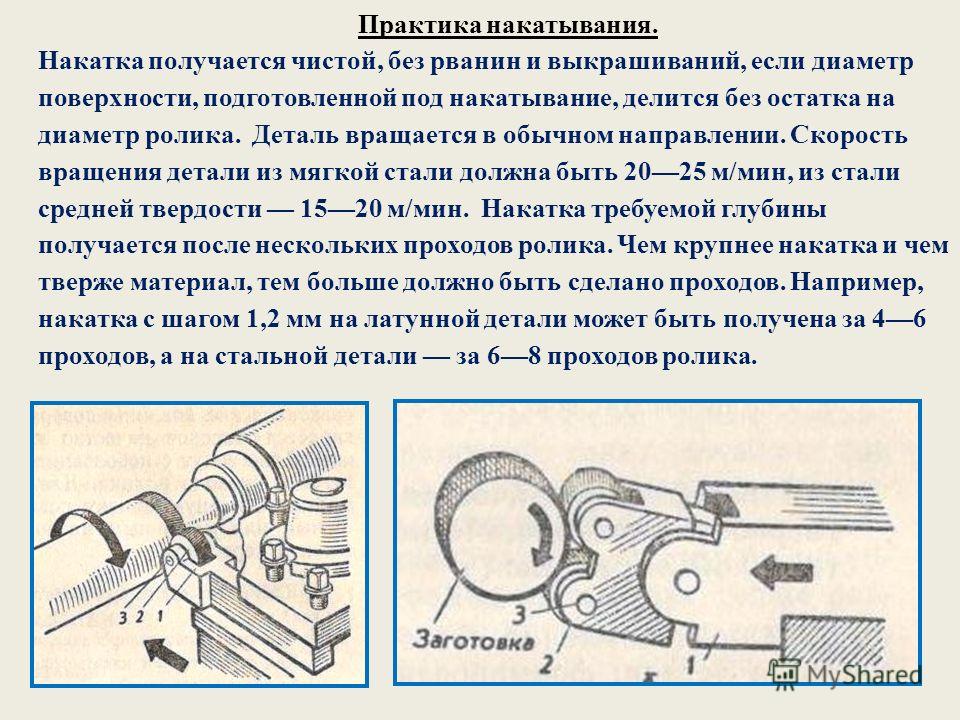

- Критерии оценки состояния поверхностного слоя, включая допуски, относительно повышения прочности при последующих технологических операциях (цементация, накатка и т.д).

- Категория заготовки.

- Высокие показатели в сфере производительности оборудования. При этом нужно минимизировать затраты на выполнение операции. На эти параметры влияние оказывает грамотный подбор инструмента. Важны следующие критерии оценки: геометрическая форма, должный уровень прочности и жесткости, а также хорошая устойчивость к износу.

- Тип оборудования и его техническое состояние. Необходимо изучить паспорт станка или соответствующий каталог. Кроме того, внимание обращается на технологию выполняемого мероприятия.

- Методические литературные издания и справочники.

TurnTenFeed – Tungaloy America, Inc.

Экономичная пластина с 10 углами обеспечивает высокую эффективность обработки

Приложения и функции

Применение Характеристики2.

Характеристики держателей

Характеристики держателейДоступны 2 типа: – Державка HD для большой глубины резания – Державка HF для токарной обработки с большой подачей. Вставки взаимозаменяемы между этими двумя держателями.

Пластины и сплавы

ПластиныПластины TurnTenFeed

- Экономичная 10-гранная пластина для точения с большой подачей

УЗНАТЬ БОЛЬШЕ

МаркиT9215

- Р10 – Р20

- Хорошо сбалансированная износостойкость и стойкость к выкрашиванию

- Первый выбор для стали

- Высокая универсальность для широкого спектра применений

УЗНАТЬ БОЛЬШЕ

T9225

- P15 – P25

- Первый выбор для черновой и получистовой обработки

- Высокая устойчивость к излому

УЗНАТЬ БОЛЬШЕ

AH8015

- M01 – M20 / S10 – S20

- Хороший баланс между износостойкостью и сопротивлением разрушению

- Первый выбор для обработки жаропрочных сплавов в обычных условиях резания

УЗНАТЬ БОЛЬШЕ

Державки

Внешний поворот

Turntenfeed Toolsherd для высокой подачи

Экономичная 10-консервированная вставка для высокой кормовой повороты

Учить больше

Внешний поворот

. 0007

0007Экономичная 10-гранная пластина для точения с большой подачей

УЗНАТЬ БОЛЬШЕ

Практические примеры

Пример #1 Общее машиностроение| Деталь: | 1Детали машин |

| Материал: | Легированная сталь |

| Держатель: | PPXOR3232P13-HD |

| Вставка: | ПОМГ130612-МНВ |

| Марка: | Т9225 |

| Условия резания: | Vc = 120 (м/мин) f = 1,0 (мм/об) ap = 4,5 (мм) СОЖ: влажная |

| Деталь: | Детали машин |

| Материал: | С45, 1045 |

| Держатель: | PPXOR3232P13-HF |

| Вставка: | ПОМГ130612-МНВ |

| Марка: | Т9215 |

| Условия резания: | Vc = 120 (м/мин) f = 1,5 (мм/об) ap = 1,2 (мм) Охлаждающая жидкость: влажная |

| Часть: | Труба из кованой стали |

| Материал: | Инконель 925 |

| Держатель: | PPXOR3232P13-HF |

| Вставка: | ПОМГ130612-МНВ |

| Марка: | АХ8015 |

| Условия резания: | Vc = 65 (м/мин) f = 1,2 (мм/об) ap = 2 (мм) СОЖ: влажная |

Стандартные условия резания

УЗНАТЬ БОЛЬШЕ

Для получения дополнительной информации об этом продукте посетите наш онлайн-каталог или загрузите отчет о продукте:

НАЗАД

Поиск продуктов

Ресурсы

FAQКОНТАКТЫ

Разница между скоростью подачи и скоростью резания

Обработка с ЧПУ — это субтрактивный производственный процесс, который включает в себя срезание стружки материала до получения конечного продукта. Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

Итак, во-первых, машинисты должны знать количество материала, которое станок срежет за один оборот, и скорость, с которой будет двигаться станок с ЧПУ. Вот где важна разница между скоростью подачи и скоростью резания.

При проектировании деталей для станков с ЧПУ важно учитывать эти параметры. Это потому, что они обеспечивают оптимизацию различных частей процесса обработки с ЧПУ. В то время как скорость резания более важна для оптимизации таких факторов, как срок службы инструмента и энергопотребление, скорость подачи имеет решающее значение для определения времени обработки и шероховатости обработанной поверхности. В этой статье мы сравним скорость подачи и скорость резания и объясним, как получить каждую из них.

Что такое скорость резания? Скорость резания обычно определяется как относительная скорость между поверхностью заготовки и режущим инструментом. Некоторые эксперты также определяют его как скорость перемещения заготовки мимо режущей кромки инструмента. Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). Скорость резания является достаточно важным фактором при определении других параметров обработки на станках с ЧПУ, таких как температура резания, потребляемая мощность, стойкость инструмента и др. Ее влияние на эти параметры служит существенной разницей между скоростью подачи и скоростью резания.

Необходимо обеспечить оптимальную скорость резания, чтобы процесс обработки с ЧПУ давал наилучшую деталь. Однако можно предсказать оптимальную скорость резания для конкретного процесса обработки с ЧПУ, учитывая другие факторы. Примеры таких факторов:

Твердость заготовки Одним из наиболее важных факторов, определяющих скорость резания, является твердость разрезаемого материала. Чем тверже материал, тем медленнее скорость резания, и наоборот. Например, для обработки таких материалов, как сталь, потребуется более низкая скорость резания по сравнению с алюминием.

Существуют различные токарные инструменты, используемые для различной обработки с ЧПУ. Каждый из этих инструментов также изготовлен из разных материалов, поэтому обладает разными свойствами твердости. Материал режущего инструмента оказывает значительное влияние на скорость резания, используемую в процессе обработки. Если режущий материал имеет высокую прочность, оператор может использовать высокую скорость резки с небольшим ущербом. Однако более мягкие материалы режущего инструмента имеют тенденцию к быстрому износу при более высоких скоростях резания. Это приведет к сокращению срока службы инструмента.

Ожидаемый срок службы инструмента Другой фактор, который важен для определения скорости резания, — это то, как долго слесарь хочет, чтобы инструмент прослужил. Это будет включать в себя рассмотрение таких переменных, как стоимость инструмента и стоимость инструмента по сравнению с количеством производимых деталей. Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Если такие переменные благоприятны, то можно было бы использовать высокую скорость.

Подача – это расстояние, которое проходит режущий инструмент за один оборот шпинделя. Она также определяется как скорость, с которой фреза приближается к заготовке. Он измеряется либо в дюймах на оборот, либо в миллиметрах на оборот (ipr или mpr) для процессов токарной обработки и растачивания. Однако машинисты используют дюймы в минуту или миллиметры в минуту (ipm или mpm) для процессов фрезерования. При расчете скорости подачи оператор учитывает количество канавок (или зубьев) режущего инструмента и рассчитывает скорость подачи для каждого зуба.

Скорость подачи и скорость шпинделя Скорость подачи также влияет на те же факторы, что и скорость резания. Единственная разница в том, что его эффекты в меньшей степени. Однако скорость подачи важна для окончательного эстетического вида обработанной детали (т. е. чистоты поверхности обработанной детали). Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, операторы учитывают следующие факторы:

Следовательно, его оптимизация также очень важна в процессах обработки с ЧПУ. Чтобы определить его оптимальное значение, операторы учитывают следующие факторы:

Любая ширина резания меньше половины диаметра приводит к истончению стружки. Истончение стружки — это производственный дефект, при котором уменьшается количество стружки (количество материала, срезаемого инструментом за один оборот). Утончение стружки может привести к увеличению времени выполнения заказа; поэтому важно избегать этого. Кроме того, увеличение скорости подачи поможет уменьшить эффект истончения стружки, тем самым повысив производительность и срок службы инструмента.

Другие факторы, которые могут влиять на скорость подачи, включают:

- Тип инструмента.

- Мощность, доступная на шпинделе станка.

- Прочность заготовки.

- Число витков резьбы на дюйм (TPI) для метчиков, резьбонарезных головок и инструментов для нарезания резьбы и т.

д.

д.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

В чем разница между скоростью подачи и скоростью резания?Из-за близких типов определений обоих параметров их можно спутать друг с другом. Некоторые машинисты также называют этот параметр разницей между скоростью и подачей. Существует довольно много практических факторов, которые определяют разницу между скоростью подачи и скоростью резания. Примеры таких факторов включают:

Температура резания и стойкость инструмента Температура резания является решающим фактором, определяющим разницу между скоростью подачи и скоростью резания. Это связано с тем, что более высокая температура резания может повлиять на такие параметры, как стойкость инструмента детали и чистота поверхности. Степень влияния обоих параметров на температуру резания и стойкость инструмента отличает их друг от друга. Это оказывает сравнительно меньшее влияние на температуру резания и стойкость инструмента, чем скорость резания для скорости подачи. Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Следовательно, разница между скоростью подачи и скоростью резания заключается в степени их влияния на температуру резания и стойкость инструмента.

Зубчатые следы также известны как следы подачи. Эти следы всегда сопровождают прототипы и детали, обработанные на станках с ЧПУ, и они являются основной причиной шероховатости поверхности. Скорость подачи оказывает прямое влияние на наличие фестончатых следов на любой детали. Следовательно, чем выше скорость подачи, тем выше степень фестончатости и шероховатости поверхности. Однако скорость резания не влияет на фестончатые следы; следовательно, это не влияет на отделку поверхности.

Направляющая и образующая В геометрии образующая — это точка или поверхность, которая создает новую форму при перемещении вдоль заданной части. Заданный путь, по которому движется образующая, является направляющей. При механической обработке основная цель состоит в том, чтобы создать геометрические поверхности с эстетически приятной отделкой и более высокой точностью. Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

Следовательно, эти два параметра необходимы в процессах механической обработки. Разница между скоростями и подачами заключается в том, что скорость резания обеспечивает образующую, а движение подачи обеспечивает направляющую.

Другие факторы, которые различают скорость подачи и скорость резания, включают:

- Единицы измерения.

- Влияние на силу резания и энергопотребление.

- Кроме того, движение, которое создает скорость резания и скорость подачи, отличается (движение резания и движение подачи соответственно).

| Параметр | Скорость резания | Скорость подачи |

| ТЕМПЛАТА НАСТРОЙКА И НАСТОЯЩИЙ СРЕДНЯ ДЛЯ СРЕДЫ | ||

| ТЕМПЛАТА НОРМОГА И СЛУЧА0011 | В большей степени влияет на эти параметры. | Влияет на эти параметры в меньшем масштабе. |

| Шероховатость поверхности и зубчатые отметки | Не влияет на шероховатость поверхности. | Оказывает значительное влияние на шероховатость поверхности готовой детали. |

| Директриса и образующая | Скорость резания генерирует директрису. | Скорость подачи создает образующую. |

| Единицы движения | Машинисты измеряют его в метрах в минуту (м/мин) или футах в минуту (фт/мин). | Машинисты измеряют его в метрах на оборот (mpr) или дюймах на оборот (ipr). |

| Генерация движения | Движение резания создает скорость резания. | Движение подачи создает скорость подачи. |

| Влияние на силу резания и потребляемую мощность | Скорость резки влияет на параметры в более широком масштабе. | Скорость подачи влияет на эти параметры в меньшей степени. |

скорость подачи.

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

д.

д.