Режимы резания при токарной обработке: таблицы, формула

На протяжении многих лет токарная обработка металлических и иных деталей остается одной из основных операций в металлургическом производстве. Со временем меняются технологии, на заводах внедряются современные станки с ЧПУ, однако суть остается неизменной – только грамотно выбранные параметры резания на агрегатах позволяют достичь нужного результата.

Оглавление:

- Что важно знать о режимах

- Расчет скорости

Виды и режимы работы токарных станков

Токарная работа на станках остается наиболее востребованным способом получения большинства изделий. Применение в этих целях более современных методов оправдано далеко не всегда ввиду их высокой стоимости.

Для получения различных деталей применяются те или иные токарные станки:

- с ЧПУ (числовым программным управлением), благодаря которым удается достичь наивысшего качества и высокой скорости обработки поверхностей заготовок.

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров; - лоботокарные, позволяющие вытачивать конические и цилиндрические детали нестандартных размеров;

- револьверно-токарные, служащие для точения элементов из калиброванных прутков;

- карусельно-токарные, используемые для создания заготовок больших диаметров;

- токарно-винторезные, которые служат по большей части для обработки деталей цилиндрической формы.

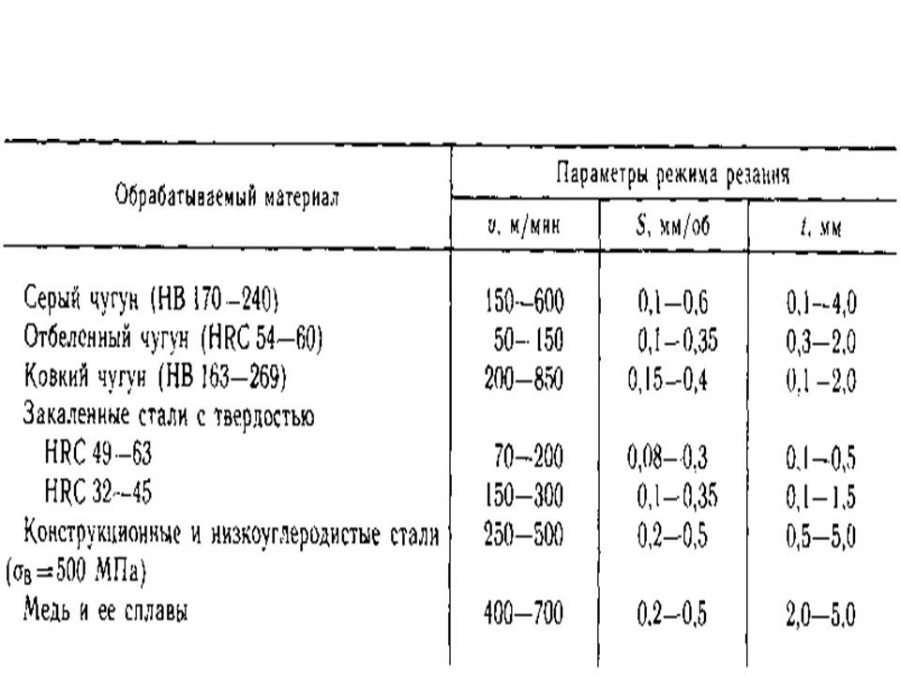

В зависимости от материала подбирается тот или иной режим резки при токарной обработке, включающий в себя совокупность таких важных параметров, как:

- вес изделия;

- глубина воздействия;

- допустимая скорость.

Все эти величины определяются специалистами с использованием нормативных документов и специализированных справочников. Прежде всего, следует внимательно изучить рекомендуемые в таблицах значения, чтобы выбрать оптимальные.

Режимы резания как при расточке внутренних диаметров, так и при обработке наружных поверхностей заготовок, должны назначаться с обязательным учетом возможностей агрегата и режущего инструмента. От правильности их выбора непосредственно зависит качество и скорость изготовления деталей.

При подборе характеристик операции резания важно определиться с выбором резака. Подбор осуществляется в зависимости от типа и материала исходной заготовки. Подачу резца назначают, исходя из необходимой скорости вращения шпинделя. Чем выше обороты, тем меньше должна быть ее величина. В противном случае металлическая деталь может перегреться и расплавиться.

Скорость резания при чистовой и черновой обработке различна. В последнем случае она несколько ниже, а подача, соответственно, выше. Чистовые проходы при резании осуществляются в режимах, обеспечивающих максимальную степень точности.

Каждый раз затрачивать много времени на тщательное изучение немалого количества справочных таблиц, особенно в производственных условиях, когда необходимо успеть вовремя выполнить заказ, нецелесообразно. Какой бы токарный станок ни использовался при работе, все параметры резания взаимозависимы. При смене величины одного все остальные характеристики режимов резания, включая подачу и скорость, обязательно станут другими.

В связи с этим любая обработка осуществляется по специально разрабатываемым аналитическим и расчетным методикам. Все прописанные в нормативах параметры вычисляются посредством различных эмпирических формул. Точность обеспечивается благодаря известным характеристикам:

- величины подачи;

- частоты вращения шпинделя;

- мощности агрегата.

В отдельных случаях необходимо также учитывать ряд других величин, оказывающих влияние на обработку поверхностей изделий.

Одним из наиболее важных показателей является скорость. Ее величина непосредственно зависит от выполняемых работ. На максимальных оборотах осуществляется обрезка торцов заготовок. Точение или сверление имеют другие требования к этому параметру.

Чтобы выбрать оптимальное значение скорости и сделать качественную обработку детали, следует учитывать:

- тип токарного инструмента;

- вид операции;

- материал заготовки.

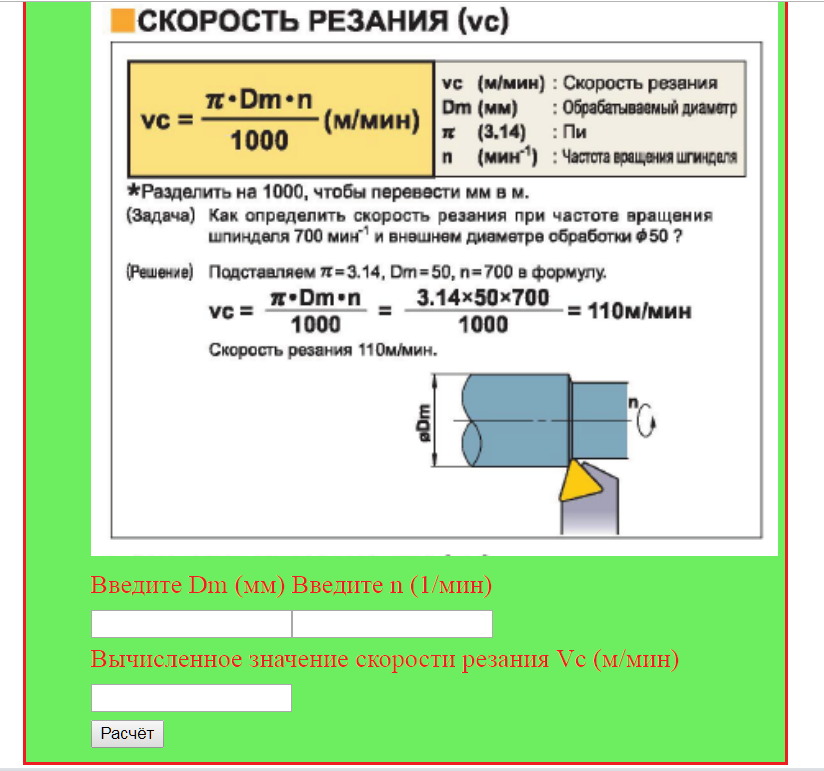

Скорость резания для традиционных методов воздействия на детали можно определить, руководствуясь соответствующими таблицами из справочников. Но в условиях производства далеко не всегда целесообразно прибегать к такому варианту. Гораздо быстрее величину этого параметра вычислить по несложной формуле:

V = π*n*D / 1000,

где:

V – искомая скорость, м/мин;

D – максимальная величина диаметра используемой заготовки, мм;

n – количество оборотов детали за одну минуту, соответствующее частоте вращения шпинделя станка;

π – константа, равная 3,141526.

Отсюда видно, что скорость обработки прямо пропорциональна диаметру исходной заготовки. А чем он меньше, тем больше должна быть частота вращения.

При выборе и назначении того или иного режима работы токарного станка следует обязательно учитывать твердость резцов и материала детали. Например, при обработке твердосплавными резцами рекомендованное значение должно находиться в диапазоне 100–200 м/мин.

При известной величине из вышеуказанной формулы легко можно вычислить необходимую частоту резания.

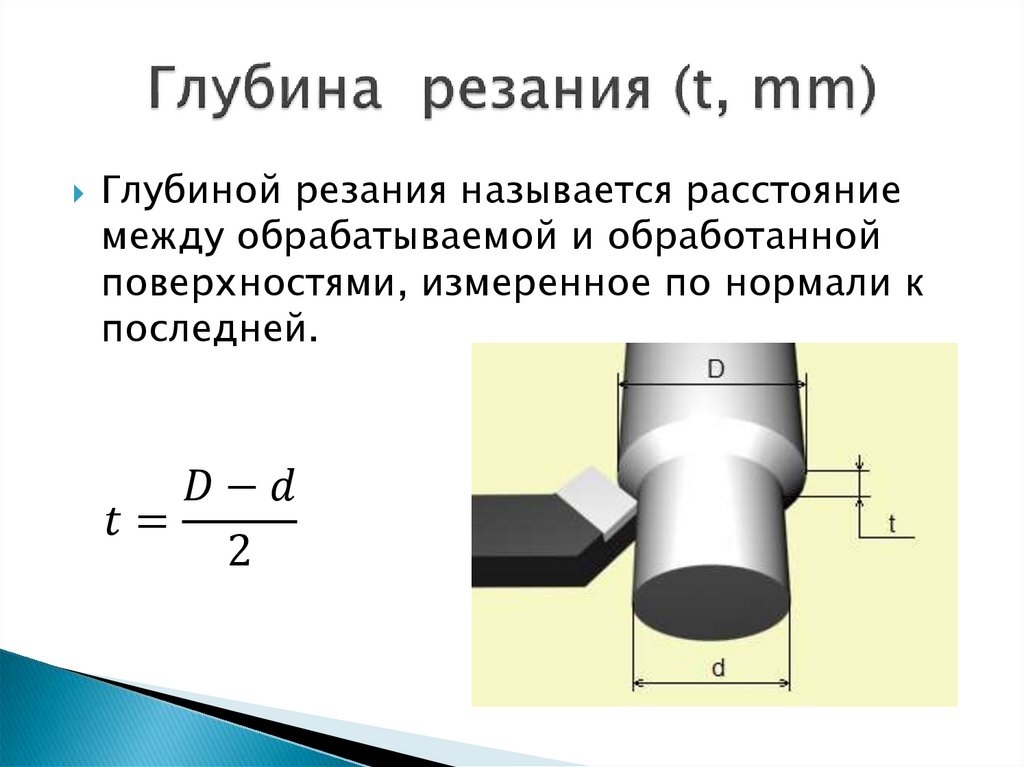

Глубина обработки подбирается с учетом мощности привода и материала режущего инструмента. При появлении в процессе работы паразитных вибраций следует снизить скорость подачи резака.

Режимы резания при токарной обработке – определение, выбор и расчет режима точения чугуна и стали на токарном станке

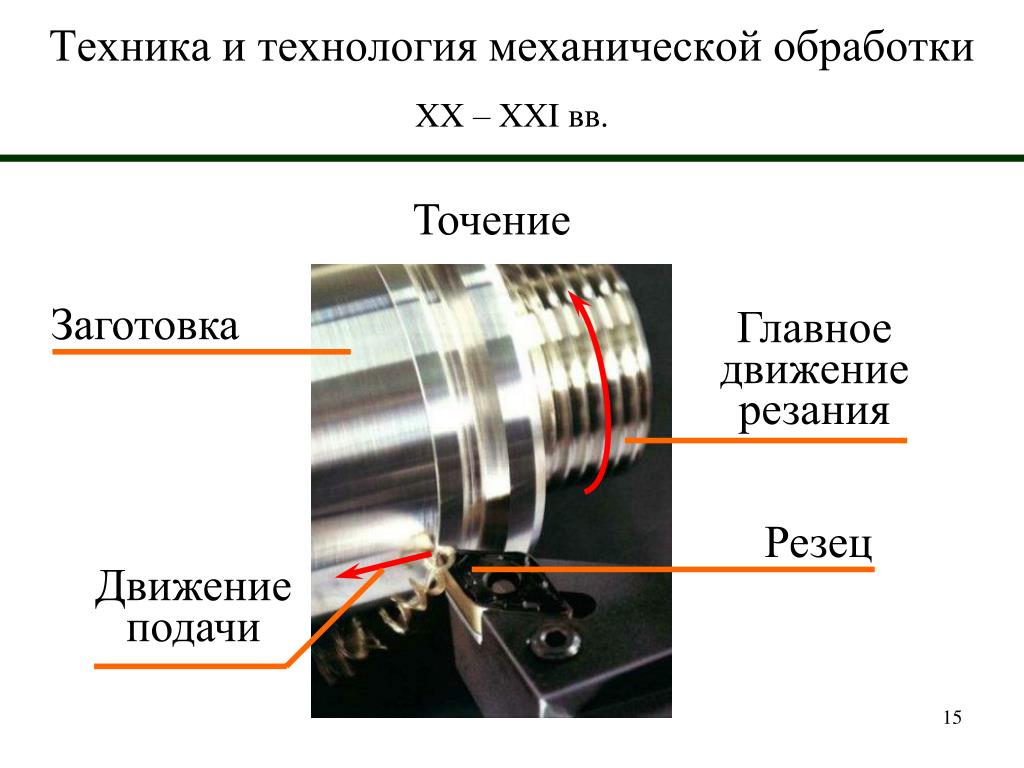

Токарная обработка считается самой распространённой слесарной операцией. Точение является многофункциональным способом черновой и чистовой отделки заготовок. Эффективность техпроцесса, оптимальная себестоимость и высокое качество деталей обеспечивается за счёт оптимизации работы в целом и путём рационального подбора режимов обработки.

Точение является многофункциональным способом черновой и чистовой отделки заготовок. Эффективность техпроцесса, оптимальная себестоимость и высокое качество деталей обеспечивается за счёт оптимизации работы в целом и путём рационального подбора режимов обработки.

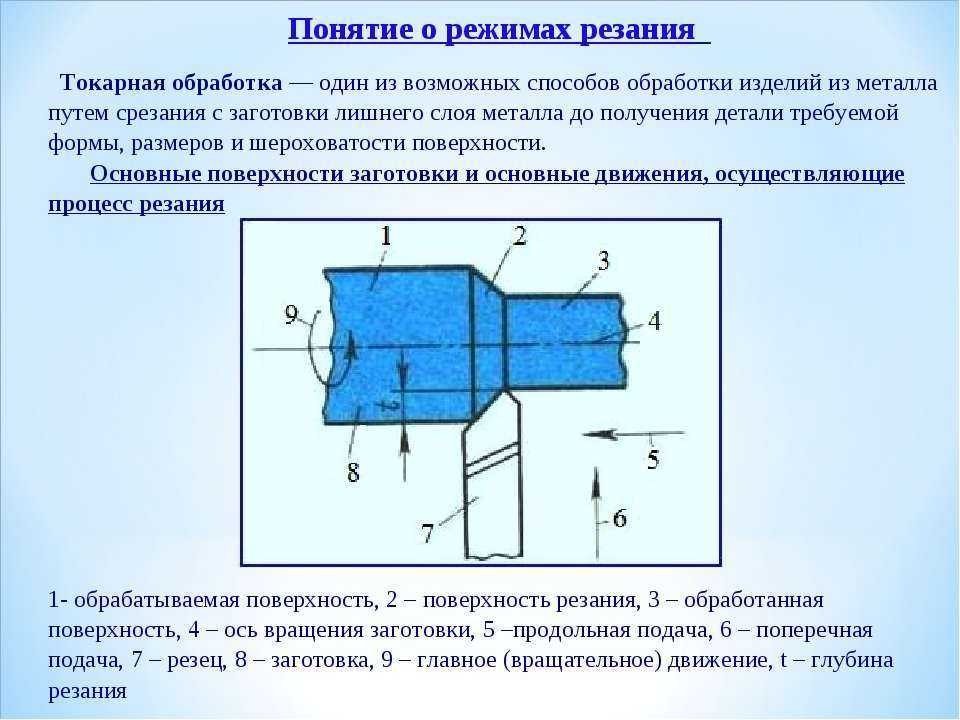

Что такое режимы резания?

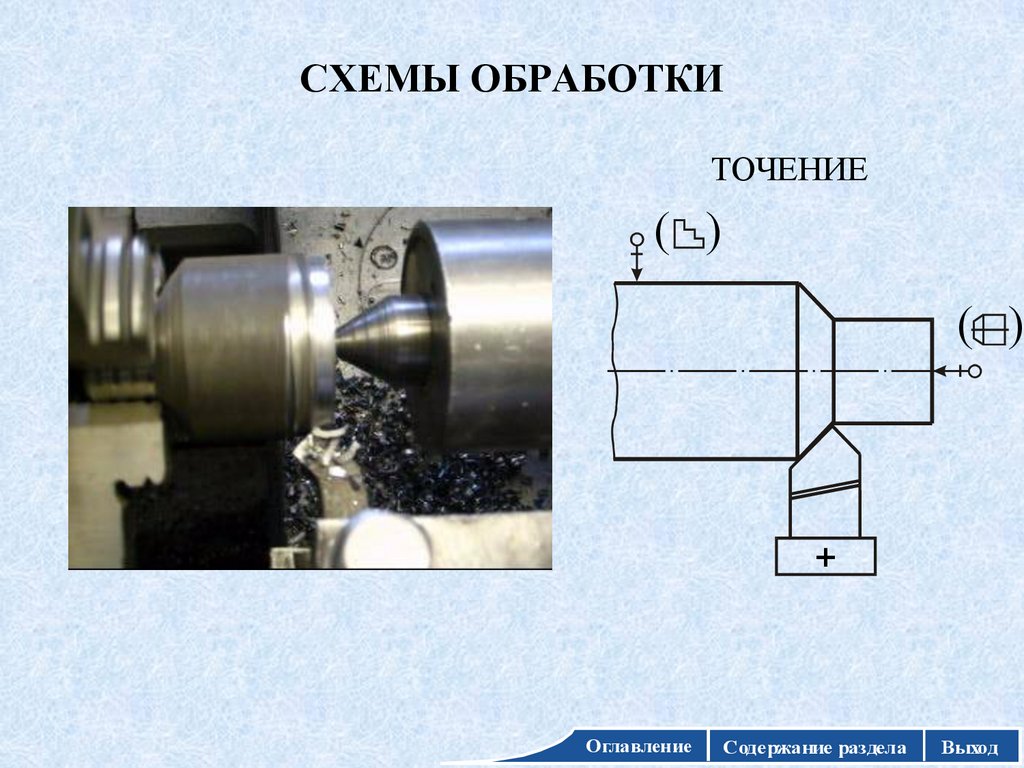

Под этим термином принято понимать комплекс элементов и критериев, которые определяют условия выполнения токарной операции. Технологический маршрут обработки деталей состоит из нескольких переходов. Для каждого из них необходимо подобрать тип оборудования и оснастки, определить режимы обработки, выполнить чертёж и установить размеры. Все эти расчёты выполняются в целях минимизации затрат на обработку и обеспечения максимального качества. Если расчёты выполнены неправильно, увеличивается вероятность поломки режущего инструмента во время обработки или повреждения детали, что влечёт за собой убытки.

Глубина, подача, скорость – это основные критерии, без определения которых невозможно добиться качественной обработки. Кроме того, в расчёты могут быть включены припуски, масса заготовки, частота вращения шпинделя и прочие элементы, оказывающие влияние на процесс точения. При расчётах необходимо обеспечить наиболее производительный и экономически целесообразный способ обработки по показателям точности и шероховатости.

Кроме того, в расчёты могут быть включены припуски, масса заготовки, частота вращения шпинделя и прочие элементы, оказывающие влияние на процесс точения. При расчётах необходимо обеспечить наиболее производительный и экономически целесообразный способ обработки по показателям точности и шероховатости.

Расчет режимов резания при токарной обработке можно производить несколькими способами:

- аналитическим;

- табличным;

- с использованием специальных программ.

Самый простой и точный – аналитический, который выполняется с использованием эмпирических формул. Аналитический метод позволяет выполнить точные расчёты на основании паспортных характеристик токарного станка или другого обрабатывающего агрегата. К таким характеристикам относятся мощность двигателя, частота вращения шпинделя, величина подачи. Специалисту просто необходимо включить требуемые показатели в формулы. Если точных характеристик нет, можно выполнить приблизительный расчёт на основании табличных данных.

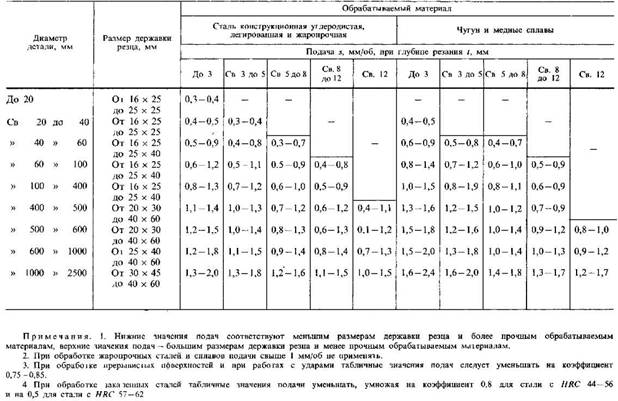

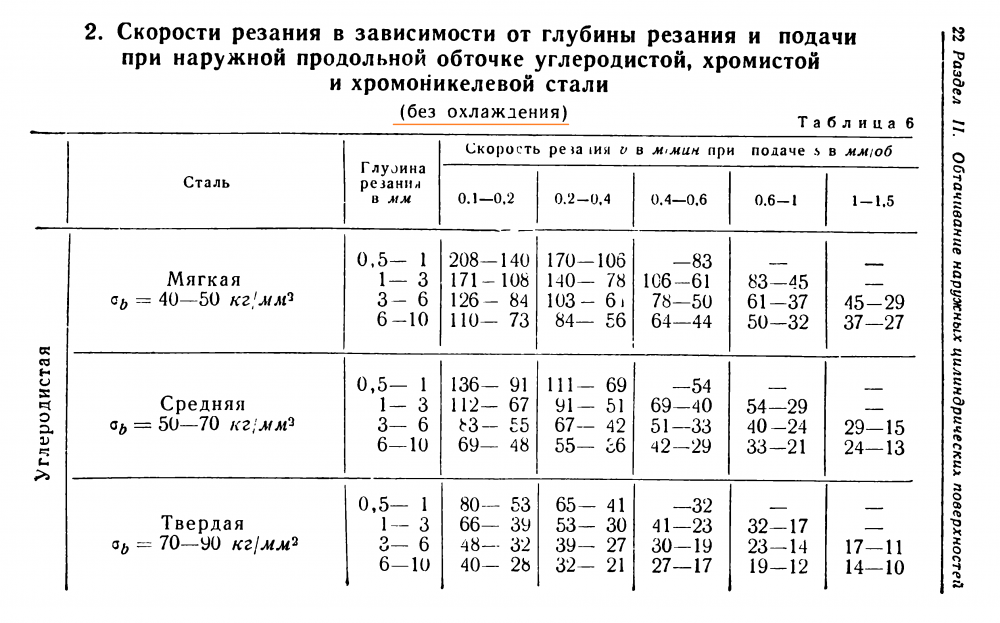

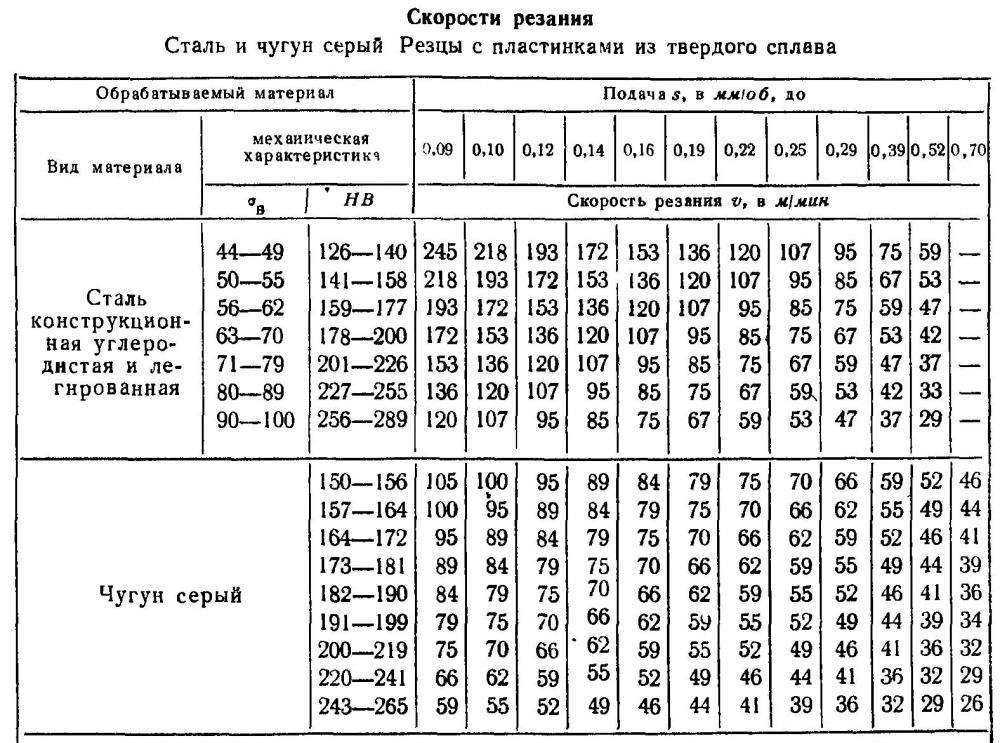

Второй способ – табличный, при котором оптимальные режимы рассчитываются на основании справочных и нормативных документов. Такие расчёты гарантируют подбор оптимальных критериев для всех этапов обработки, что позволяет обеспечить максимальную эффективность операции. Но есть у табличного способа и недостатки: специалисту необходимо проанализировать массу информации, учитывая все характеристик обработки и любое изменение значений. В производственных условиях это не всегда удобно.

Также для расчётов могут быть использованы компьютерные программы, что значительно упрощает процесс вычисления.

Особенности определения режимов резания

Определение режимов резания начинается с подбора глубины обработки. После этого определяется подача и скорость. Расчёты выполняются в такой последовательности, и связано это с тем, что именно скорость оказывает наибольшее влияние на показатели износа резца, при этом глубина обработки влияет на устойчивость инструмента в наименьшей степени.

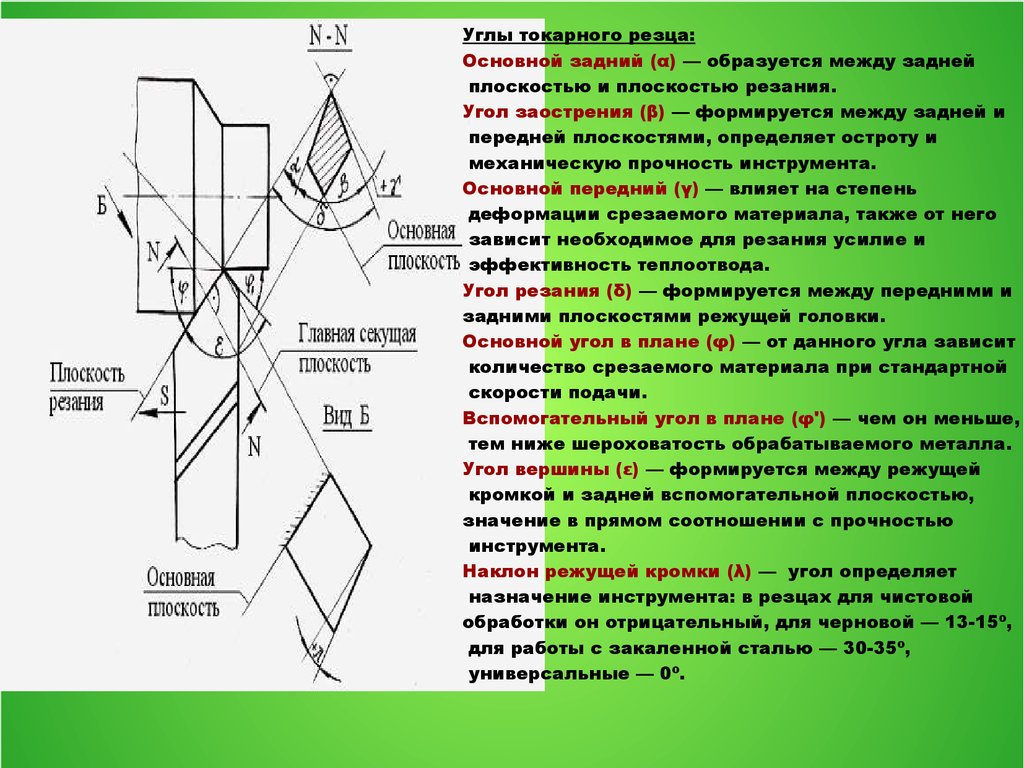

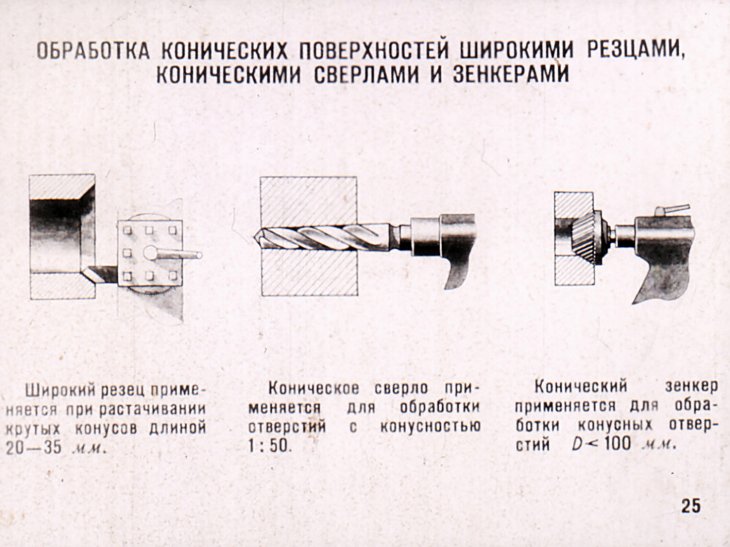

Все параметры режима обработки устанавливаются с учётом максимальных возможностей токарного оборудования и инструмента. Вообще существует множество видов резцов, которые классифицируются по следующим критериям:

- по типу обработки;

- по материалу;

- по типу конструкции.

Для достижения идеального результата необходимо учесть размеры резца и материал, из которого изготовлен инструмент и обрабатываемая деталь.

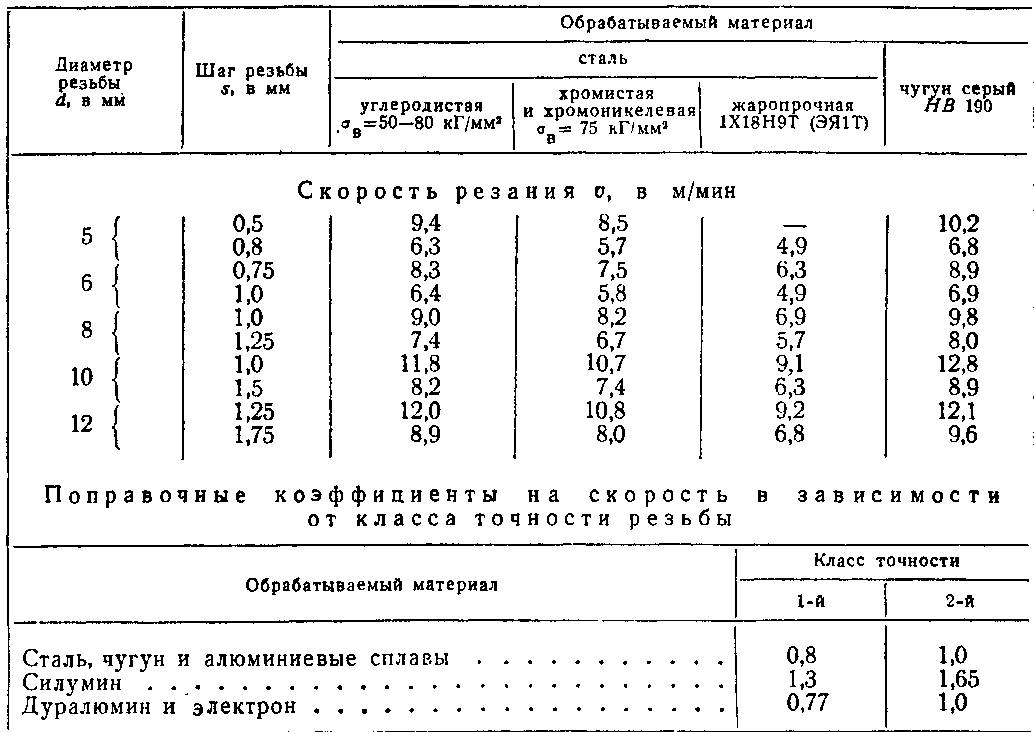

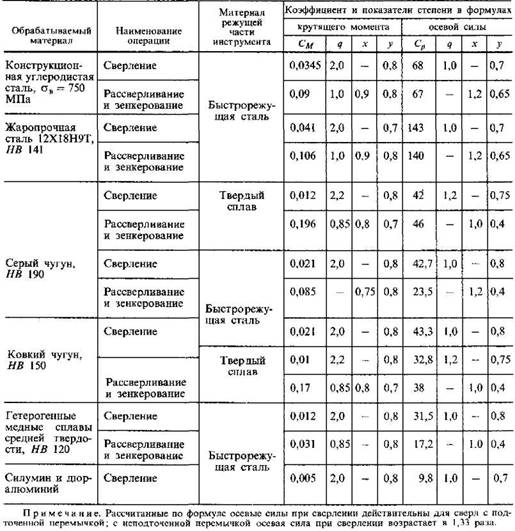

Назначение режимов обработки невозможно без определения параметров шероховатости заготовки и выбора режущего инструмента. Оптимальные режимы обработки рассчитываются на основании табличных данных, где указан рекомендуемый инструмент для конкретных материалов. Так, режимы резания чугуна устанавливаются с учётом твёрдости и прочности материала. Для обработки чугунных заготовок используются сверхтвёрдые инструменты. Для обработки хрупких металлов выбираются инструменты с наименьшими значениями.

После этого выбирается вид обработки: черновая или чистовая. Режимы резания для них существенно отличаются. Для выполнения отделочных операций, которые считаются очень ответственными и тонкими, обычно используются резцы из твёрдых инструментальных сталей. Они лучше всего подходят для обработки заготовок при высокой скорости (более 500 м/мин). Чистовое точение выполняется при наименьших допустимых значениях обработки. Количество проходов определяется с учётом толщины срезаемого слоя.

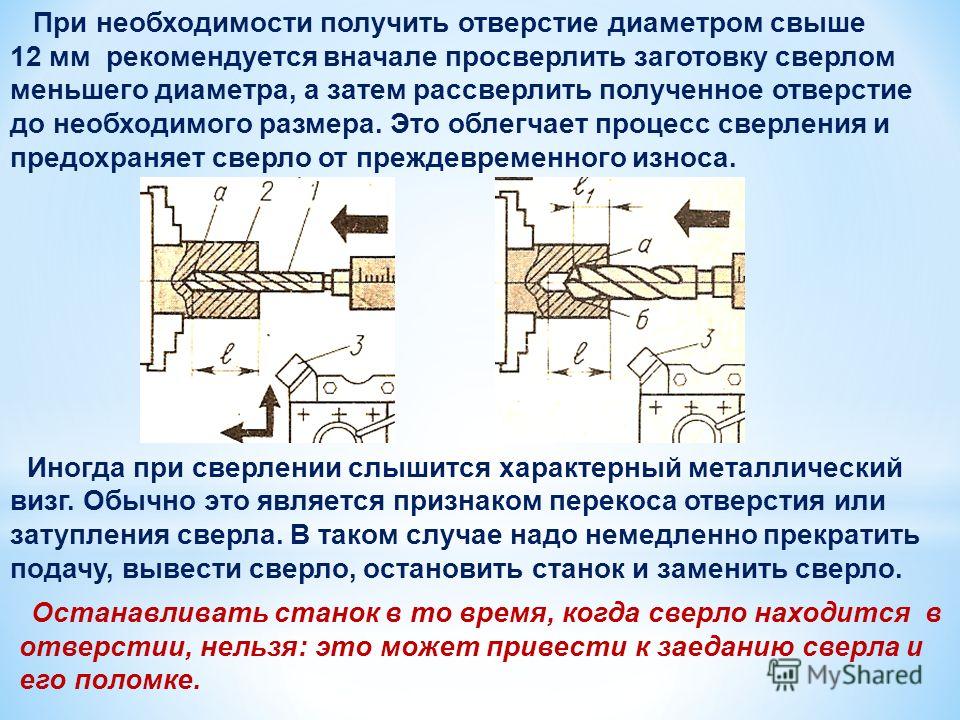

Глубина срезаемого слоя за один проход – важнейший критерий расчётов. Определяется она показателем припуска на обработку заготовки. Если ведётся черновая обработка, припуск обычно убирается за один проход. При чистовой обработке припуск снимается за несколько проходов, при этом каждый последующий проход имеет меньшую глубину.

Величина подачи – расстояние кромки резца, которое он проходит за оборот детали. Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

Определяется она в зависимости от необходимой чистоты обработки. Типы подачи:

- минутная;

- на один зуб резца;

- на оборот инструмента.

Для черновой обработки устанавливаются максимальные величины подачи, для чистовой – минимальные. При подборе критериев подачи учитываются стойкость резца и мощность привода.

Скорость резания зависит от типа выполняемой операции. Например, обрезание торцов выполняется при достаточно высокой скорости. Определяется данный критерий по формулам или с использованием табличных данных.

Режимы резания при токарной обработке, назначенные аналитическим или табличным способом, нуждаются в проверке. Все полученные путём расчётов значения не должны превышать показатели, указанные в паспорте оборудования. Данные необходимо проверить по критериям прочности резцедержателя, устройства подачи станка и мощности агрегата. Если расчётные данные превышают паспортные, их необходимо скорректировать.

Бесплатный калькулятор скорости и подачи (фрезерование, токарная обработка, сверление)

The Spee

D octor Наш «умный» мастер подачи и скорости порекомендует наилучшую скорость резания, подачу и сплав твердого сплава для фрезерования, токарной обработки, сверления и нарезание канавок (на основе на более чем 50 параметрах )Как использовать Spee D octor (скорость и подача калькулятор )

Содержание

- Начальный экран

- 210021

- Выбор сырья (страница 2)

- Основные параметры (страница 3)

- Дополнительные параметры (страница 4)

- Параметры расчета (страница 5)

- Результаты (страница 6)

- Термины Общие

- В верхней части калькулятора скоростей и подач находится «Панель навигации».

- Вы можете использовать его для прямого перехода между различными страницами калькулятора.

- Возле многих полей (где это необходимо) есть «Значок помощи». Если вы щелкнете по нему, появится окно справки для этого конкретного поля.

- Поля со светло-желтым фоном — это вычисляемые поля результатов, которые вы не можете редактировать.

- Для обработки канавок – Выберите нарезку канавок для обработки неглубоких канавок и отрезку для обработки глубоких канавок.

- Что взять: Если вам нужна только скорость резания [1] , выберите «Только скорости», и вам будет предложено ввести меньше параметров.

- Режим – Расширенный/Простой: В простом режиме вам нужно ввести меньше параметров, и калькулятор будет полагаться на системные значения по умолчанию.

В расширенном режиме вы можете контролировать все параметры и получать более точные значения подачи и скорости. На мобильных устройствах простой режим активируется автоматически.

В расширенном режиме вы можете контролировать все параметры и получать более точные значения подачи и скорости. На мобильных устройствах простой режим активируется автоматически. - Единицы: При выборе Дюйм будет отображать скорость в SFM и подачу в IPR [2] .

Сырье является основным фактором при расчете скорости резания.

Точный выбор сырья повысит точность результатов. Уделите ему должное внимание!- Всегда начинайте с Поиск материала в списке «По конкретному материалу» 9вариант 0006.

- Если вы не нашли нужный материал, но нашли его аналог, выберите его.

- Если вы не можете найти ближайшую альтернативу, переключитесь на опцию « По группе материалов [3] » .

- Выберите правильную группу материалов.

- Если вы не уверены, попробуйте найти его в нашей таблице групп материалов

- Если выбрана группа или материал «чувствительный к твердости [14] », система отобразит ползунок твердости.

- Если вы не уверены, какова твердость вашего материала, оставьте значение по умолчанию.

- Однако, если вы знаете (или можете узнать) реальную жесткость, соответствующим образом отрегулируйте ползунок. Твердость оказывает значительное влияние на скорость и подачу, а правильная установка твердости повышает точность результатов!

Этот экран имеет различные поля в зависимости от ведущего приложения, которое вы выбрали на начальном экране.

- Для всех приложений можно установить максимальное число оборотов машины [15] и ограничения мощности. По умолчанию максимальное число оборотов для токарных станков составляет 6 000, а для фрезерных — 15 000. Мощность не ограничена, если вы не установите значение.

- Стабильность зажима: Попробуйте оценить общую совместную стабильность вашего инструмента и заготовки.

Если вы не уверены, оставьте «средний».

Если вы не уверены, оставьте «средний».- Отлично: Заготовка прочно зажата и поддерживается, а инструмент надежно зажат с коротким вылетом.

- Плохо: Коэффициент L/D заготовки большой (длинные валы) без люнета (Luneta) и/или задней бабки и/или инструмент имеет большой вылет.

- В среднем: Что-то среднее.

- Коэффициент стабильности будет влиять главным образом на расчет скорости и в меньшей степени на расчет подачи.

- Тип инструмента: Внешний или внутренний.

- Диаметр заготовки: Введите минимальный диаметр для вашей операции. Обратите внимание, что минимальный диаметр является окончательным диаметром обработки для внешних операций, но это начальный диаметр для внутренних операций.

- Этот параметр влияет на число оборотов в минуту и важен для малых диаметров, поскольку он может установить верхний предел для расчета скорости резания.

- Состояние заготовки:

- Непрерывное – Для типичной заготовки без прерывания.

- Тяжелая прерывистая — Для заготовок с прорезями / квадратных заготовок и т. д.

- Легкая прерывистая — Для круглых заготовок со значительным биением, окалиной, ямками и т. д.

- Фактор будет влиять в основном на скорость расчеты и, в меньшей степени, расчеты подачи.

- Стабильность зажима и состояние заготовки: См. пояснения в приведенном выше разделе «Токарная обработка и обработка канавок».

- Разделка по центру или в отверстие .

- По умолчанию разделяется по центру.

- При выборе «To Bore» появится новое поле для ввода диаметра отверстия.

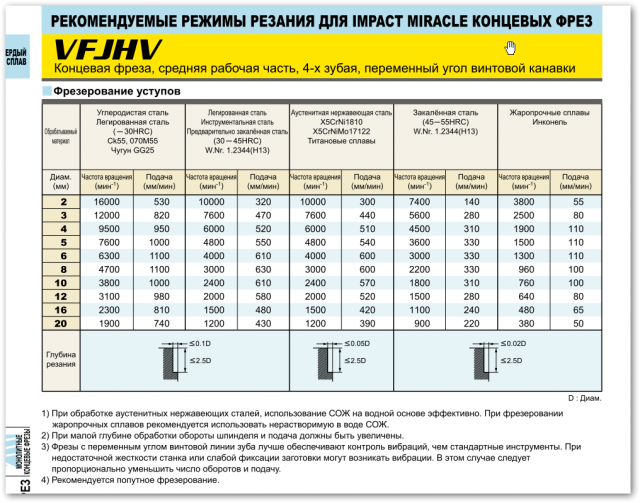

Калькулятор скоростей фрезерования и подачи поддерживает три основных типа фрез:

- Цельные твердосплавные концевые фрезы: 90° концевые фрезы, сферические концевые фрезы и концевые фрезы для снятия фаски.

- Концевые фрезы с режущими пластинами: Концевые фрезы 90°, сферические концевые фрезы, концевые фрезы для снятия фаски и концевые фрезы с круглыми пластинами.

- Торцевые фрезы с пластинами Indeaxable: Торцевые фрезы 90°, Торцевые фрезы Fast Feed, Торцевые фрезы 45° и Торцевые фрезы с круглыми пластинами.

Всего калькулятор обрабатывает 11 различных конфигураций фрез!

Основные параметры фрезерования, необходимые для всех различных конфигураций :

- Положение фрезы: Как фреза расположена относительно операции фрезерования.

- Диаметр: Введите диаметр фрезы. (Наибольший диаметр для фрез, отличных от 90°)

- Радиальная глубина резания [4] : Радиальная глубина резания является критическим параметром для надежных расчетов скорости и подачи! Это сильно влияет как на подачу (из-за утончения стружки [5] ) и скорость резания (из-за времени, в течение которого каждый зуб «проходит» вне материала.

- Стабильность зажима: Попробуйте оценить общую совместную стабильность вашего инструмента и заготовки. Если Вы не уверены, оставьте «средний»

- Отлично: Заготовка прочно зажата и инструмент крепко зажат с коротким вылетом

- Плохо: Заготовка плохо закреплена или имеет тонкие стенки, или инструмент имеет длинный вылет

- В среднем: Что-то среднее.

- Коэффициент стабильности будет влиять главным образом на расчет скорости и в меньшей степени на расчет подачи.

- Стабильность зажима: См. пояснения в разделе «Фрезерование» выше.

- Основные параметры фрезы: Тип, диаметр и количество зубьев

Данные, введенные на этой странице, не нужны для расчета скорости резки.

Если на странице 1 выбрано «Только скорость», калькулятор подачи и скорости сразу перейдет со страницы 3 на страницу 5. Определение токарных пластин

Если на странице 1 выбрано «Только скорость», калькулятор подачи и скорости сразу перейдет со страницы 3 на страницу 5. Определение токарных пластин - Форма, размер и радиус выбираются в соответствии со стандартом ISO, в зависимости от единицы измерения, которую вы выбрали на начальном экране. Хороший словарь можно найти здесь.

- Значение IC рассчитывается и отображается только для информации.

- Классифицируйте режущую кромку [6] геометрию пластины, которую вы планируете использовать.

- Лучше всего проверить в каталоге поставщика, как он классифицирует его.

- Если эта информация недоступна, используйте здравый смысл или оставьте системное значение по умолчанию.

- Выберите с помощью ползунков ширину вставки и передний угол.

- Фронтальный угол по умолчанию равен 0 (вставка с прямой кромкой).

- Классифицируйте геометрию стружколома/режущей кромки пластины, которую вы планируете использовать.

- Лучше всего проверить в каталоге поставщика, как он классифицирует его.

- Если эта информация недоступна, используйте здравый смысл или оставьте системное значение по умолчанию.

- Выберите с помощью ползунков ширину пластины и радиус угла.

- Классифицируйте геометрию стружколома/режущей кромки пластины, которую вы планируете использовать.

- Лучший способ — проверить в каталоге поставщика, как он классифицирует его.

- Если эта информация недоступна, используйте здравый смысл или оставьте системное значение по умолчанию.

Параметры фрезы

В зависимости от основного типа фрезы, выбранного на четвертой странице, калькулятор предложит вам соответствующие подтипы. Всего калькулятор скорости фрезерования и подачи поддерживает 11 конфигураций!

Цельные твердосплавные концевые фрезы:

- 90° Твердосплавный.

- Твердосплавный со сферическим наконечником.

- Цельный твердосплавный инструмент для снятия фаски

Сменные пластины Концевые фрезы:

- Концевые фрезы 90°.

- Концевые фрезы со сферическим концом.

- Концевые фрезы для снятия фаски.

- Концевые фрезы с круглыми пластинами.

Торцевые фрезы :

- Торцевые фрезы 90°.

- Торцевые фрезы 45°.

- Торцевые фрезы с круглыми пластинами

- Торцевые фрезы с быстрой подачей.

В соответствии с выбранным подтипом система представит соответствующий эскиз с его параметрами, такими как Осевая глубина резания [7] (В качестве примера мы показываем здесь параметры цельной твердосплавной концевой фрезы для снятия фаски). Эффективный диаметр будет рассчитан соответствующим образом.

Параметры расчета (стр. 5)Вы можете настроить, как Калькулятор скорости и подачи определяет режимы резания, и получить результаты, которые лучше подходят для вашего конкретного применения.

Вы также можете нажать «Далее», и калькулятор применит значения по умолчанию. в «простом режиме» и мобильных устройствах этот экран игнорируется. Режим расчета — Настройка взаимосвязи между рекомендуемыми марками твердого сплава и расчетами скорости резания

Вы также можете нажать «Далее», и калькулятор применит значения по умолчанию. в «простом режиме» и мобильных устройствах этот экран игнорируется. Режим расчета — Настройка взаимосвязи между рекомендуемыми марками твердого сплава и расчетами скорости резания - «Получить условия резания и лучшие сплавы [16] »: Это режим по умолчанию. В этом режиме калькулятор сначала определит параметры идеального сплава и соответствующим образом перечислит наиболее подходящие сплавы от ведущих поставщиков карбида. Каждая оценка получает оценку от 0 до 100, которая оценивает, «насколько близка» оценка к «идеальной оценке».

- «Укажите сорт и получите условия резки»: В этом режиме справа отображаются дополнительные поля. Вы можете указать марку, которую планируете использовать, и система рассчитает условия резания в соответствии с выбранной маркой. Кроме того, это даст вашей оценке оценку от 0 до 100.

Эта оценка оценивает, «насколько близка» выбранная вами оценка к «идеальной оценке». В списке оценок, который появляется в нижней части страницы результатов, показана «самая близкая» оценка от каждого ведущего бренда к вашей оценке. Система смотрит только на марки, которые каждая марка рекомендует приложению, и пытается определить, какая из них больше всего похожа на выбранную вами марку. Каждая оценка в списке получает оценку, которая оценивает, как она соотносится с выбранной оценкой.

Эта оценка оценивает, «насколько близка» выбранная вами оценка к «идеальной оценке». В списке оценок, который появляется в нижней части страницы результатов, показана «самая близкая» оценка от каждого ведущего бренда к вашей оценке. Система смотрит только на марки, которые каждая марка рекомендует приложению, и пытается определить, какая из них больше всего похожа на выбранную вами марку. Каждая оценка в списке получает оценку, которая оценивает, как она соотносится с выбранной оценкой.

- Aggressive – Калькулятор оценивает максимальную скорость резания, с которой может работать пластина, за счет снижения стойкости инструмента.

- Увеличенный срок службы инструмента – Калькулятор обеспечивает среднюю скорость резания, что увеличивает срок службы пластины.

- Ограничение максимальной скорости — Вы можете установить верхний предел, который система не будет превышать (даже если по алгоритму может использоваться более высокая скорость). Рекомендации по марке карбида будут соответствующим образом скорректированы.

- Принудительная скорость вручную — Если вы знаете, что будете использовать конкретную скорость, вы можете ввести ее. Это полезно, когда вы хотите получить рекомендации только по наилучшему сплаву и скорости подачи. Управление подачей (Токарная обработка, отрезка и обработка канавок) — настройка того, как калькулятор подачи и скорости точно настраивает скорость подачи Калькулятор оценит хороший баланс между производительностью (более высокая скорость подачи [8] ) и качеством поверхности (более низкая скорость подачи). Примечание. Качество поверхности пропорционально f 2

- Aggressive — Калькулятор оценивает максимальную скорость подачи, с которой может работать пластина, за счет ухудшения качества поверхности.

- Наилучшее качество поверхности [9] – Калькулятор предоставит минимально возможную скорость подачи для получения хорошего качества поверхности. Управление подачей (Фрезерная обработка) – Настройка того, как калькулятор подачи и скорости точно настраивает Загрузка стружки и подача стола режущая кромка может работать без поломок и при этом поддерживать приличный срок службы инструмента. В случае 90° с радиальной глубиной более 50% от диаметра фрезы, нагрузка на стружку точно равна подаче на зуб [10] . Однако, когда радиальная глубина становится меньше, а форма фрезы не имеет формы 90°, вы можете значительно увеличить подачу, не превышая допустимую нагрузку на стружку. Калькулятор скорости фрезерования и подачи автоматически рассчитывал правильную подачу для поддержания желаемой нагрузки на стружку. Калькулятор работает в два этапа:

- Этап 1 – Система рассчитывает желаемую максимальную нагрузку на стружку в зависимости от типа фрезы, диаметра и исходного материала.

У вас есть следующие параметры для управления расчетом загрузки стружки.

У вас есть следующие параметры для управления расчетом загрузки стружки. - Автоматически — Системное значение по умолчанию. Калькулятор оценит хороший баланс между производительностью (большая загрузка стружки) и безопасностью процесса.

- Агрессивный – Большая загрузка стружки, но менее безопасный процесс.

- Низкий – Очень безопасный процесс за счет меньшей загрузки стружки.

- Руководство – Большинство поставщиков инструментов указывают в своих каталогах рекомендуемую толщину стружки для своего продукта. Вместо этого вы можете ввести это значение. Это наиболее рекомендуемый метод, если у вас есть эти данные.

- Стадия 2 – На основе нагрузки стружки, рассчитанной на стадии 1, система рассчитает правильную подачу для поддержания нагрузки стружки. Для получения правильного результата оцениваются три отдельных фактора. Вы можете «сказать» калькулятору, какие методы использовать.

(мы рекомендуем оставить системные настройки по умолчанию).

(мы рекомендуем оставить системные настройки по умолчанию). - Радиальное утончение стружки – Это усовершенствование основано на соотношении между радиальной глубиной резания (Ae) и рабочим диаметром фрезы (Deff).

- Угол входа [11] Утончение стружки – Это расширение основано на угле входа (KAPR) режущей кромки и/или радиусе режущей кромки.

- Круговая интерполяция – Если разрез не по прямой линии, включите также эту опцию.

- Раздел 1 – Основные параметры: Скорость резания, скорость подачи, скорость шпинделя и подача стола [12] .

- Раздел 2 — Дополнительные параметры : Дополнительные параметры резания, которые рассчитываются на основе скоростей и подач.

- Шероховатость поверхности (только токарная обработка): Теоретическая чистота поверхности основана на радиусе угла и скорости подачи.

- Мощность обработки (все приложения): В зависимости от сырья и MRR [13] .

- Скорость съема металла (все приложения): На основе режимов резания и геометрии инструмента.

- Время резки (все приложения): Приведено для номинального расстояния (100 мм или 4″ для токарной обработки, 10 мм или 3/8″ для обработки канавок и т. д.) :

- Диаметр об/мин – Диаметр, при котором скорость резания требует, чтобы шпиндель вращался с максимально допустимой скоростью. Ниже этого диаметра скорость резания постепенно снижается, а число оборотов остается постоянным.

- Резка на полной скорости – Расчетное значение показывает процент времени работы с рассчитанной скоростью резания до того, как она будет «зажата» числом оборотов.

- Секция 3 – Твердый сплав

- Рекомендации по выбору сплава доступны для всех областей применения, кроме сверл и цельных твердосплавных концевых фрез.

- По умолчанию Калькулятор скорости и подачи перечисляет по одному сплаву для каждого основного производителя карбида, который, по его оценке, лучше всего подходит для заданных параметров. Каждый класс получает оценку от 0 до 100, которая указывает, насколько он подходит.

Имейте в виду, что эти оценки не могут быть точными, и нет никакой гарантии, что фактические результаты не будут отличаться.

Имейте в виду, что эти оценки не могут быть точными, и нет никакой гарантии, что фактические результаты не будут отличаться. - При выборе «Предоставить сорт и получить условия резания» калькулятор выводит список.

Скорости и подачи: Глоссарий терминов

Этот диаметр называется диаметром «зажима». В этих случаях калькулятор отобразит два дополнительных поля результатов:

Этот диаметр называется диаметром «зажима». В этих случаях калькулятор отобразит два дополнительных поля результатов:Объяснение всех технических терминов, используемых в Калькуляторе скоростей и подач

Стр. При обработке слова «Скорость», «Скорость резания», «SFM» и «Скорость поверхности» относятся к относительной скорости между кончиком режущей кромки и заготовкой. Определение одинаково для всех операций токарной обработки, фрезерования и т. д. В отличие от скорости подачи, которая имеет разное определение для разных применений (…)

2. ↑ ИПР. IPR расшифровывается как «дюйм на оборот». Это общепринятая в Америке единица скорости подачи на токарных станках с ЧПУ. В остальном скорость подачи отображается в мм/об.

3. ↑ Группы материалов ISO в обработке (группа материалов) В обрабатывающей промышленности материалы заготовки делятся на группы. Правильная классификация группы материала дает хорошую отправную точку для выбора правильного сплава и начальной скорости резания.

Правильная классификация группы материала дает хорошую отправную точку для выбора правильного сплава и начальной скорости резания.

4. ↑ Радиальная глубина резания (Фрезерование AE) ( Радиальная глубина резания ) При фрезеровании глубина резания является двухмерной. Радиальная глубина резания (AE или RDOC) — это длина, на которую инструмент входит в зацепление с заготовкой перпендикулярно направлению ее оси при движении в этом направлении. Другими терминами, имеющими такое же значение, являются «Шаг за шагом» и «Ширина разреза».

5. ↑ Утоньшение стружки. Когда радиальная глубина резания [Ae] меньше радиуса фрезы ИЛИ форма фрезы не равна 90° (фаска, сферическая форма и т. д.), нагрузка на стружку меньше, чем подача на зуб. Это уменьшение нагрузки на стружку называется «утончением стружки».

6. ↑ режущая кромка. Режущая кромка относится к «микрогеометрии» поперечного сечения на конце пластины, которая входит в зацепление с материалом заготовки. Хотя длина поперечного сечения может быть меньше 1 мм, это оказывает огромное влияние на производительность.

7. ↑ Осевая глубина резания (Фрезерная AP) ( Осевая глубина резания ) При фрезеровании глубина резания является двухмерной. Осевая глубина резания (AP или ADOC) — это глубина материала, которую инструмент удаляет в направлении своей оси, когда он движется перпендикулярно ей.

8. ↑ Скорость подачи (токарная обработка) ( Скорость подачи ) Скорость подачи при обработке — это скорость, с которой фреза приближается к заготовке. При точении это выражается в единицах расстояния за оборот (дюймы на оборот [IPR] или [мм/об]). При фрезеровании это выражается в расстоянии на зуб (…)

9. ↑ Отделка поверхности. Чистота поверхности (иногда также называемая шероховатостью поверхности) представляет собой числовое представление «гладкости» поверхности. Число получается путем сканирования поверхности иглой, которая записывает микро «холмы» и «впадины» вдоль линейного участка. В процессе измерения создается диаграмма, анализируемая по математической формуле для получения значения шероховатости поверхности.

10. ↑ Подача на зуб. Подачу на зуб можно определить двумя способами: (1) Линейное расстояние, пройденное фрезой за один полный оборот шпинделя (подача на оборот), деленное на количество зубьев фрезы. (2) Максимальная толщина стружки (нагрузка стружки), когда радиальная глубина резания больше или равна радиусу фрезы.

11. ↑ Угол подхода (KAPR°) (Угол входа) При обработке угол подхода (или входа) возникает, когда режущая кромка взаимодействует с материалом в направлении подачи. Эффекты, описанные ниже, действительны как для фрезерования, так и для токарной обработки.

12. ↑ Подача фрезерования (подача стола) [Vf] (подача стола) Подача фрезерования (также называемая подачей стола и скоростью подачи) представляет собой линейную скорость фрезы относительно заготовки, измеренную в [мм/ мин] или [дюйм/мин].

13. ↑ Скорость съема металла (MRR) ( MRR ) Скорость съема материала (MRR) — это объем материала, удаляемого в единицу времени при таких операциях механической обработки, как фрезерование, токарная обработка, сверление и обработка канавок. Он обозначается буквой Q и измеряется в кубических дюймах в минуту или кубических сантиметрах в минуту.

Он обозначается буквой Q и измеряется в кубических дюймах в минуту или кубических сантиметрах в минуту.

14. ↑ твердость. Твердость — это мера сопротивления локальной пластической деформации, вызванной силой или истиранием. Материалы с высокой твердостью, как правило, более прочные и износостойкие, но, с другой стороны, более хрупкие и чувствительные к разрушению.

15. ↑ РПМ. RPM расшифровывается как «Обороты в минуту». В механической обработке это относится к скорости вращения шпинделя станка с ЧПУ. На токарном станке это будет скорость, с которой вращается заготовка, а на фрезерном станке — скорость, с которой вращается режущий инструмент. В Gcode он представлен буквой S, например, G00 X0 Y0 S1000;. В техническом документе обозначается n. Например, n = k ⋇ Vc) / π

16. ↑ Сплав ( Сплавы ) На жаргоне машиностроения термин «Твердосплавный сплав» или просто «Сплав» относится к комбинации спеченного карбида вольфрама, покрытия и других обработок, которым подвергается режущая сменная пластина или цельный твердосплавный инструмент. сделан из. Каждый сплав подходит для различных материалов, режимов резания и областей применения

сделан из. Каждый сплав подходит для различных материалов, режимов резания и областей применения

17. ↑ Нагрузка на стружку. Нагрузка на стружку имеет два значения: (1) максимальная нагрузка, которую может выдержать режущая кромка конкретной фрезы (или сменной пластины) без деформации или очень короткого срока службы инструмента. (2) Максимальная ширина стружки, которую зуб (или сменные пластины) фрезы вырезает из материала за один оборот шпинделя.

CNC Turning Speeds & Feeds – Как рассчитать скорость и подачу для CNC

2020/1/21 16:09:53

Скорости и подачи являются критическими параметрами, которые необходимо учитывать в процессе резки с ЧПУ. Правильные настройки полезны для станков с ЧПУ, эффективности производства и чистоты поверхности конечных деталей. Что такое скорость резания и подача? Как рассчитать скорость и подачу ? В этом руководстве мы узнаем определение параметров скорости и подачи ЧПУ, формулу, калькулятор и многое другое.

Что такое скорость и подача?

Скорость резания, также называемая поверхностной скоростью или скоростью, относится к относительной скорости режущего инструмента и поверхности заготовки или скорости на внешней кромке вращающейся части. Единицы — это расстояние вдоль поверхности заготовки в единицу времени, которое может быть выражено в оборотах в минуту (об/мин) или в футах в минуту (SFM).

Скорость подачи или подача — это относительная скорость, с которой фреза продвигается вдоль заготовки, что означает, насколько быстро режущий инструмент станка будет перемещаться по материалу. Обычно единицами измерения являются расстояние на один оборот шпинделя в Токарная обработка с ЧПУ , выраженная в дюймах на оборот (IPR), и расстояние за время при фрезеровании с ЧПУ, представленное в дюймах в минуту (IPM).

Как рассчитать скорость и подачу при токарной обработке с ЧПУ?

Чтобы продлить срок службы инструмента, сократить время обработки с ЧПУ и улучшить скорость съема материала и качество поверхности, нам необходимо найти и использовать наиболее эффективный метод расчета скорости резания и подачи с ЧПУ.

Вы можете создать электронную таблицу, использовать программное обеспечение CAM или по звуку или ощущению, в то время как наиболее популярным способом является использование калькулятора подачи и скорости, который доступен на многих технических или интеллектуальных веб-сайтах ЧПУ, таких как:

https://www.cnccookbook.com/cnc-lathe-turning-feeds-speeds-calculator/

Общие формулы скорости и подачи и определение

Существует много форм формул. Обратите внимание на то, что представляет каждая переменная.

1. Скорости

– Об/мин Определение: число оборотов в минуту, скорость вращения шпинделя, количество оборотов, выполненных за одну минуту.

– SFM Определение: поверхностная подача в минуту, скорость резания, скорость, с которой материалы проходят через кромку режущего инструмента.

– Формула:

Британские единицы: об/мин = (12 * скорость)/(3,14 * диаметр)

Метрическая система: об/мин = (1000 * скорость)/(3,14 * диаметр)

SFM = об/мин * диаметр реза * Pi/ 12

Скорость резания = π * Диаметр * Скорость шпинделя/1000

Об/мин = (SFM * 3,82)/Диаметр инструмента

Скорость шпинделя = Скорость резания ÷π÷ Диаметр x 1000 Скорость

2.

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

Точение на данных агрегатах осуществляется с точностью до микронных долей, что обеспечивается за счет тонкой компьютерной настройки необходимых параметров;

В расширенном режиме вы можете контролировать все параметры и получать более точные значения подачи и скорости. На мобильных устройствах простой режим активируется автоматически.

В расширенном режиме вы можете контролировать все параметры и получать более точные значения подачи и скорости. На мобильных устройствах простой режим активируется автоматически.

Если вы не уверены, оставьте «средний».

Если вы не уверены, оставьте «средний».

Если на странице 1 выбрано «Только скорость», калькулятор подачи и скорости сразу перейдет со страницы 3 на страницу 5. Определение токарных пластин

Если на странице 1 выбрано «Только скорость», калькулятор подачи и скорости сразу перейдет со страницы 3 на страницу 5. Определение токарных пластин

Вы также можете нажать «Далее», и калькулятор применит значения по умолчанию. в «простом режиме» и мобильных устройствах этот экран игнорируется. Режим расчета — Настройка взаимосвязи между рекомендуемыми марками твердого сплава и расчетами скорости резания

Вы также можете нажать «Далее», и калькулятор применит значения по умолчанию. в «простом режиме» и мобильных устройствах этот экран игнорируется. Режим расчета — Настройка взаимосвязи между рекомендуемыми марками твердого сплава и расчетами скорости резания  Эта оценка оценивает, «насколько близка» выбранная вами оценка к «идеальной оценке». В списке оценок, который появляется в нижней части страницы результатов, показана «самая близкая» оценка от каждого ведущего бренда к вашей оценке. Система смотрит только на марки, которые каждая марка рекомендует приложению, и пытается определить, какая из них больше всего похожа на выбранную вами марку. Каждая оценка в списке получает оценку, которая оценивает, как она соотносится с выбранной оценкой.

Эта оценка оценивает, «насколько близка» выбранная вами оценка к «идеальной оценке». В списке оценок, который появляется в нижней части страницы результатов, показана «самая близкая» оценка от каждого ведущего бренда к вашей оценке. Система смотрит только на марки, которые каждая марка рекомендует приложению, и пытается определить, какая из них больше всего похожа на выбранную вами марку. Каждая оценка в списке получает оценку, которая оценивает, как она соотносится с выбранной оценкой.

У вас есть следующие параметры для управления расчетом загрузки стружки.

У вас есть следующие параметры для управления расчетом загрузки стружки. (мы рекомендуем оставить системные настройки по умолчанию).

(мы рекомендуем оставить системные настройки по умолчанию).

Имейте в виду, что эти оценки не могут быть точными, и нет никакой гарантии, что фактические результаты не будут отличаться.

Имейте в виду, что эти оценки не могут быть точными, и нет никакой гарантии, что фактические результаты не будут отличаться.