Погрешность микрометра – госты — Немного о ремонте и строительстве

Оглавление: Устройства со штриховой плоскостью Цифровые изделия: нюансы Микрометричный глубиномер Подведение итогов Это измерительное устройство предназначено для правильного измерения, исходя из этого нужно знать погрешность микрометра. Он придуман ученым Лораном Палмером в десятнадцатом веке, именовался сперва круговым штангенциркулем с нониусом.

Им заинтересовались американцы, заметив на Парижской выставке, затем начались его продвижение и производство.Сейчас это простой, практичный и популярный инструмент для замеров диаметра снаружи подробности, ее толщины, ширины. Конструкция несложна.

Прибор скоро измеряет с высокой точностью.

Устройство мкрометра с цифровой индикацией. Незаменим для производственного цеха, в линейных замерах.

Известен каждому станочнику, слесарю, конструктору. Разнообразен по собственной конструкции. Универсальный диапазон поверхностей, измеряемых им, весьма широк.

На выпуске МК специализируются узнаваемые компании: швейцарская Tesa, японская Mitutoyo, германская CarlMahr, отечественные ЧИЗ и КРИН. К китайским относятся с опаской.

Уровень качества их высокое, они имеют шлифовальный вид, отсутствие зазоров прилегания рабочих частей, исполняются из очень прочных, жёстких металлов. Это снабжает продвижение болта, не деформируя торцевую плоскость. Он полностью антикоррозийный, износоустойчивый.

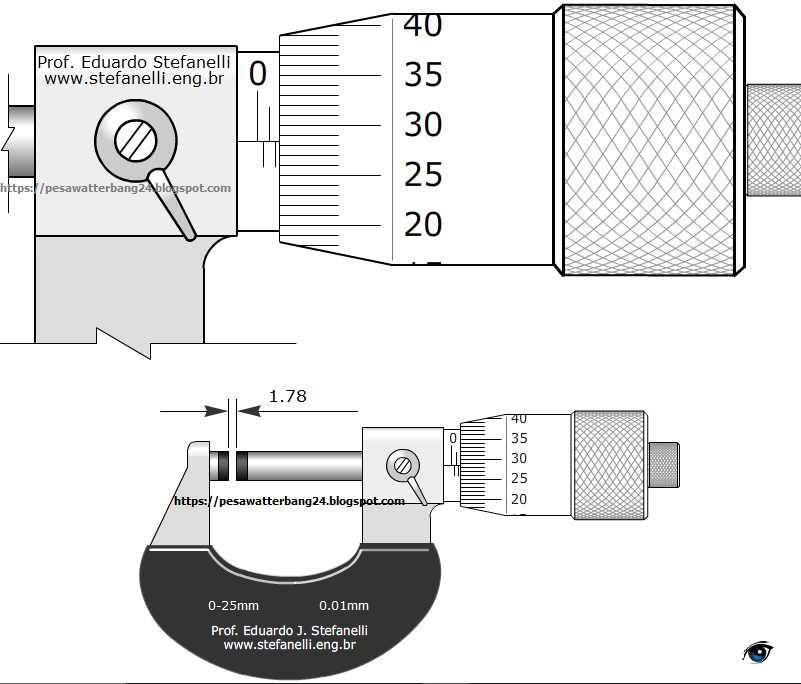

Инструмент выполняет правило Аббе, повышающее точность. Имеется два типы МК: механические, имеют штриховую плоскость, нониус; цифровые либо электронные. Они с аналоговыми либо цифровыми индикациями. Устройства со штриховой плоскостью Допустимые значения микрометра.

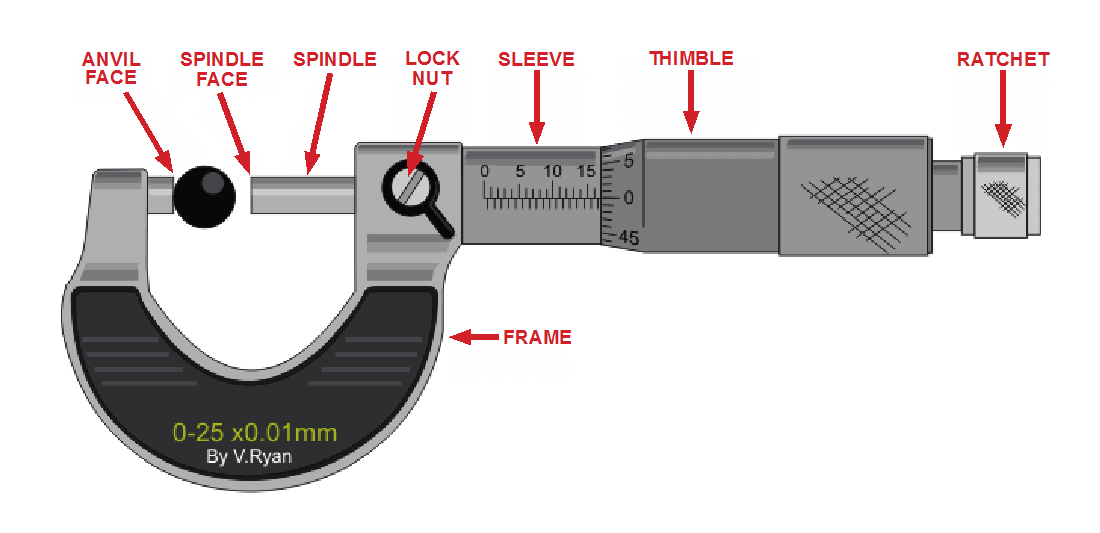

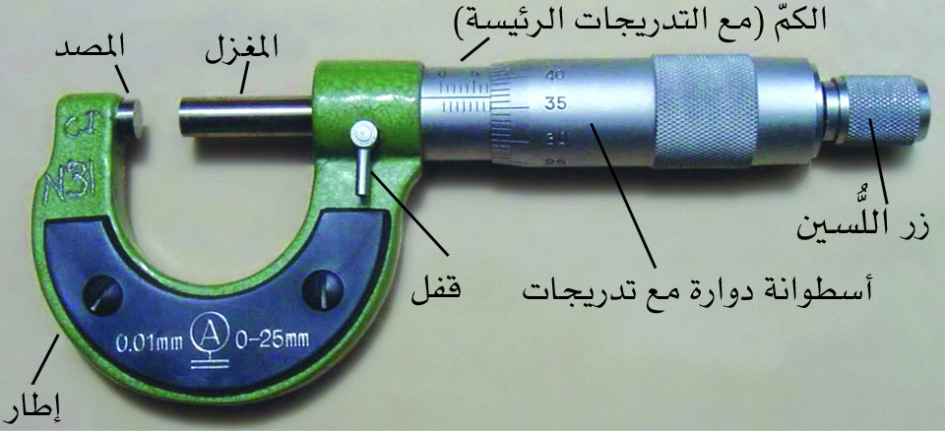

Главные части — винтовые, микрометрические подробности. Перемещаемая поверхность для измерения (торец винта) соединена с барабаном для отсчета. Его оборот равняется шагу резьбы болта. Стандартным считается ход в 0,5 мм, барабанный элемент имеет 50, 100 штрихов.

Цена отсчетного штриха — 0,01 мм, 0,05 мм. Чем правильнее резьбовой элемент (изготавливают с большой точностью), тем лучше трудится прибор.

Чем правильнее резьбовой элемент (изготавливают с большой точностью), тем лучше трудится прибор.

Микрометрический элемент есть отдельной измерительной подробностью — головкой. Она имеется в МК различных типов и устройств: нутромерных, глубиномерных, стационарных конструкций. Это основной измерительный узел.

В нем болт двигается с барабанным элементом довольно твердо фиксируемой планки с закруткой. Узел чаще оборудован двумя шкалами: круговая (под дробные) и линейная вида (для счета полных вращений болта).

Линейная плоскость со штрихами имеется снаружи на стебле. Цена шкаловой черты равняется шагу болта, если он 0.5 мм, то наносят два шкаловых участка со штрихом в 1 мм, они подвинуты совместно на 0,5 мм.

Диапазон винта определяет длину шкалы (в большинстве случаев это 25 мм). Круговая шкала имеется на скосе барабанного элемента, его торец — указатель для линейной плоскости.

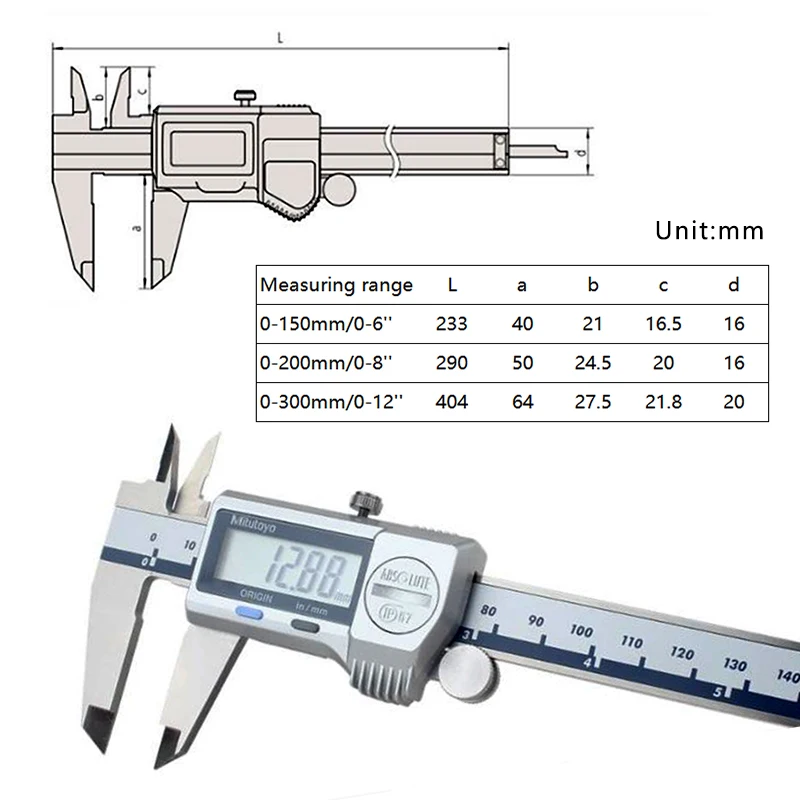

Для круговой плоскости указатель — продольная черта на линейной. Устройство микрометра. Барабан имеет диаметр под деление в 1 мм. Под дробные размерная сетка по кругу время от времени применяет нониус такой же, как и в штангенциркуле с отсчетом без параллакса.

Барабан имеет диаметр под деление в 1 мм. Под дробные размерная сетка по кругу время от времени применяет нониус такой же, как и в штангенциркуле с отсчетом без параллакса.

Нониус имеет размер черты 0,001 мм, его использование целесообразно для считываемых долей сетки, в то время, когда она ниже погрешности хода. Стабилизирует упрочнения при измерении особая конструкция микрометра (барабанная трещотка, фрикцион).

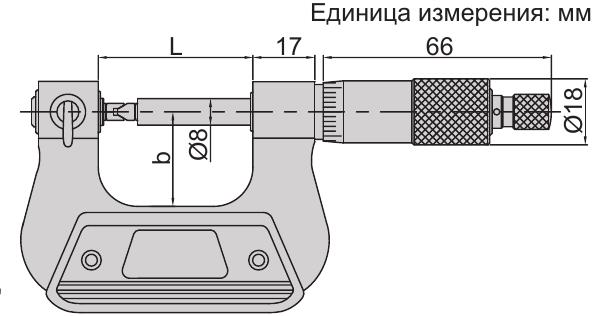

Конструкция имеет устройство, стопорящее болт. Плоскости для замеров — параллельные торцевые плоскости на микрометрическом болте с пяткой (она наоборот головки), стандартная их ширина — 8 мм.

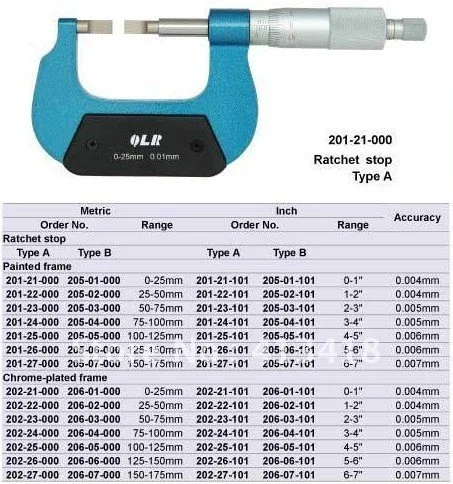

Имеется устройства с 100 мм размером, а диаметр рабочих плоскостей делают меньшим (6,5 мм). Устройства с границей снизу от 25 мм имеют установочную меру. В большинстве цена штриха — 0,01, 0,05 мм, нониус — 0,001 мм.

Под диаметры больше 500 мм имеется тип микрометра со скобами из трубчатых подробностей, изготовленных методом сваривания. Их снабжают теплоизоляцией. Скобы имеется с границей замеров в 100 мм, они снабжены сменными финишами.

Скобы имеется с границей замеров в 100 мм, они снабжены сменными финишами.

Протяженность может приращиваться на 25 мм, границы их замеров — до 1500 мм. Погрешность для них вычисляют формулой: U = ±(6 + L/75) мкм, где L-большая граница замеров в миллиметрах.

Возвратиться к оглавлению Цифровые изделия: нюансы Микрометр (а) и примеры расчета по его шкале (б, в, г). Счет по штриховочным шкалам микрометра иногда неудобен.

В случае если зрение плохое либо освещение несильное, эту проблему решают электронные МК. Они мало разнятся от механических, плоскости со штрихами заменены инкрементными емкостями, индуктивными элементами преобразования, электронным блоком с цифровым табло.

Преобразователь — это две дисковые пластины с проводами. Один диск двигается с болтом, второй — закреплен жестко, держится шпонкой. Они двигаются с болтом на целый его размер.

Скоба микрометров имеет процессорный узел, табло с показателями 0,01 либо 0,001 мм, функцией установки нуля, имеется кроме этого и возможности подключения к внешним счётным устройствам. Прибор имеет питание от батареи со сроком работы в полтора года.

Прибор имеет питание от батареи со сроком работы в полтора года.

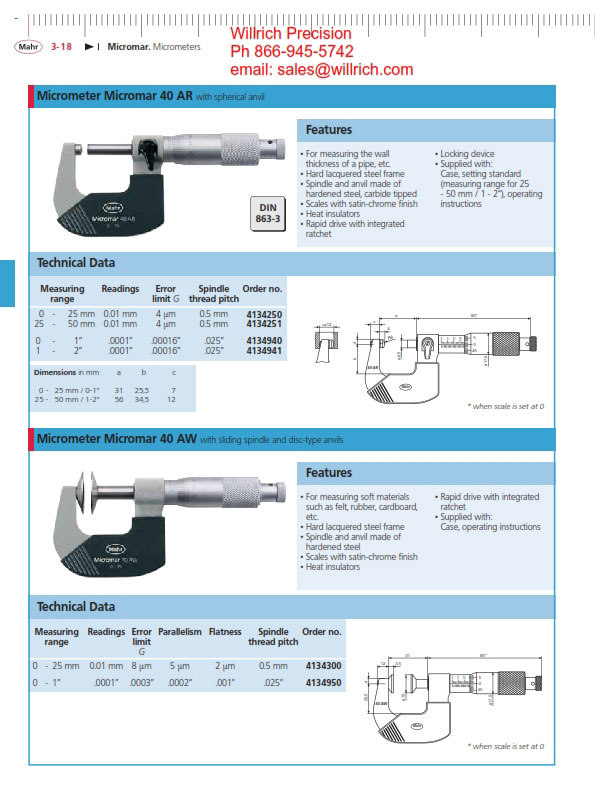

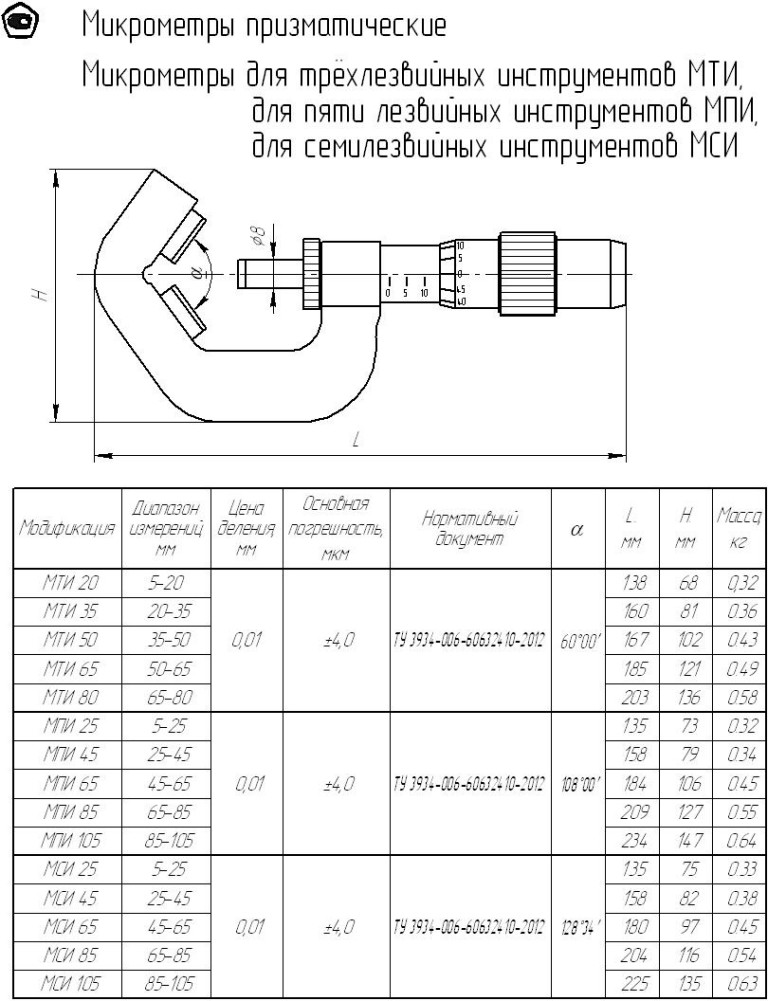

Электромикрометры имеют границу замеров до 300 мм. Делают большое количество различных модификаций, в них параметры смогут различаться. Так, имеется со сферическими плоскостями под замеры трубчатых элементов, с дисками — для замеров мягких предметов.

Возвратиться к оглавлению Микрометричный глубиномер Данный прибор складывается из базисной базы, в ней зафиксирован микроболт с измерительными границами в 25 мм, кроме этого имеется заменяемые измерительные вставки разной длины. Предельный показатель замеров — 300 мм.

Такие устройства так же, как МК, являются механическими, цифровыми устройствами. Неточность замеров с минимальной вставкой — 5 мм.

Погрешность включает в себя: Неточность измерительного узла. Неточности плоскостности, параллельности винта с пяткой. Они появляются при поворотных углах, стопорении. Таковой вид неточности бывает разнообразным в разнообразных формах (круглых, плоских).

Кроме этого имеется неточности объектов при упрочнении на протяжении замера. Изменение скобы благодаря упрочнения. Неправильность мер установки. Неточность благодаря действия температуры, она характерна для громадных устройств.

Изменение скобы благодаря упрочнения. Неправильность мер установки. Неточность благодаря действия температуры, она характерна для громадных устройств.

В электронных устройствах может появиться неисправность электродеталей. Погрешность допускается для головки, в случае если она выступает отдельным устройством, в пределах установленных ГОСТом 6507-90.

Имеется особые совокупности с границами погрешностей для устройств, Они имеют показатели, зависящие от границ замеров. Сетка неточностей показывает на допускаемую неточность G прибора в пункте границ замеров.

Эти граничные показатели складываются из неточности микрометрического узла, неточности от деформации скоб прибора, от бугристости, непараллельности замеряемых плоскостей. http://youtu.be/p8lpJDR0g-8 Калибрование, настройку (поверку) микрометра делают, применяя показатели концевых мер в нескольких пунктах границ замеров, соответственно, ISO 3611:2010, DIN 863, ГОСТ 6207-90. Они берутся, дабы определить значение G, другими словами предельную неточность устройства во всех пунктах диапазона замеров.

Вот стандартные, желательные параметры под концевые меры замеров, под настройку устройства: 3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9; 25 мм. Возвратиться к оглавлению Подведение итогов Проверяются неточности плоскостности-параллельности торца болта с пяткой при помощи трех, четырех плоскопараллельных оптических пластинок из стекла, вертикально калиброванных в 1/4 либо 1/3 хода микроболта (0,5 мм).

Так, проверятся 3 либо 4 места с полным его поворотом. Дабы осуществить поверку микрометра, плоскость фиксируют между винтовым торцом и пяткой.

Сдвигая ее между измеряемыми плоскостями, определяют предельное число интерференционных колец на одной таковой плоскости. К числовому результату додают количество колец второй измерительной плоскости.

В случае если световая волна имеет 640 Нм, то ширина одной полосы будет около 0, 32 мкм. Рекомендуется применять под поверку калибрование сертифицированные меры.

Нужно учесть, что МК имеют хорошую прослеживаемость при поверке погрешности либо калибровке по сертифицированным мерам. http://youtu.be/y6DxYP6RG2E МК — это достаточно универсальный прибор. Его производят с усовершенствованными видами конструкций рабочих элементов, благодаря которым возможно замерять подробности разных нестандартных размеров, к примеру, зубчатые поверхности.

http://youtu.be/y6DxYP6RG2E МК — это достаточно универсальный прибор. Его производят с усовершенствованными видами конструкций рабочих элементов, благодаря которым возможно замерять подробности разных нестандартных размеров, к примеру, зубчатые поверхности.

3-2 Измерения микрометром (Measurements with a micrometer)

Вы прочитали статью, но не прочитали журнал…

Микрометр: инструкция, виды этого инструмента и как им пользоваться

Как пользоваться микрометром: инструкция

Микрометр: как измерять размеры (рекомендации по использованию)

Выбор нивелира: разновидности приборов для измерения местности

Допустимые погрешности микрометра

Это измерительное устройство предназначено для точного измерения, поэтому надо знать погрешность микрометра. Он придуман ученым Лораном Палмером в XIX веке, именовался сначала круговым штангенциркулем с нониусом. Им заинтересовались американцы, увидев на Парижской выставке, после этого начались его производство и продвижение.Теперь это обычный, практичный и популярный инструмент для замеров диаметра снаружи детали, ее толщины, ширины. Конструкция проста. Прибор быстро измеряет с весьма высокой точностью.

Им заинтересовались американцы, увидев на Парижской выставке, после этого начались его производство и продвижение.Теперь это обычный, практичный и популярный инструмент для замеров диаметра снаружи детали, ее толщины, ширины. Конструкция проста. Прибор быстро измеряет с весьма высокой точностью.

Устройство мкрометра с цифровой индикацией.

Незаменим для производственного цеха, в линейных замерах. Известен каждому станочнику, слесарю, конструктору. Разнообразен по своей конструкции. Универсальный диапазон поверхностей, измеряемых им, очень широк.

На выпуске МК специализируются известные компании: швейцарская Tesa, японская Mitutoyo, германская CarlMahr, отечественные ЧИЗ и КРИН. К китайским относятся осторожно.

Качество их высокое, они имеют шлифовальный вид, отсутствие зазоров прилегания рабочих частей, исполняются из особо прочных, твердых металлов. Это обеспечивает продвижение болта, не деформируя торцевую плоскость. Он абсолютно антикоррозийный, износоустойчивый. Инструмент соблюдает правило Аббе, повышающее точность.

Инструмент соблюдает правило Аббе, повышающее точность.

Есть два типы МК:

- механические, имеют штриховую плоскость, нониус;

- цифровые или электронные.

Они с аналоговыми или цифровыми индикациями.

Устройства со штриховой плоскостью

Допустимые значения микрометра.

Главные части – винтовые, микрометрические детали. Перемещаемая поверхность для измерения (торец винта) соединена с барабаном для отсчета. Его оборот равняется шагу резьбы болта. Стандартным считается шаг в 0,5 мм, барабанный элемент имеет 50, 100 штрихов. Цена отсчетного штриха – 0,01 мм, 0,05 мм. Чем точнее резьбовой элемент (изготавливают с максимальной точностью), тем лучше работает прибор. Микрометрический элемент является отдельной измерительной деталью – головкой.

Она есть в МК разных устройств и типов: нутромерных, глубиномерных, стационарных конструкций. Это главный измерительный узел. В нем болт двигается с барабанным элементом относительно твердо фиксируемой планки с закруткой. Узел чаще оборудован двумя шкалами: круговая (под дробные) и линейная вида (для счета полных вращений болта).

Узел чаще оборудован двумя шкалами: круговая (под дробные) и линейная вида (для счета полных вращений болта).

Линейная плоскость со штрихами есть снаружи на стебле. Цена шкаловой черты равняется шагу болта, если он 0.5 мм, то наносят два шкаловых участка со штрихом в 1 мм, они подвинуты вместе на 0,5 мм.

Диапазон винта определяет длину шкалы (обычно это 25 мм). Круговая шкала имеется на скосе барабанного элемента, его торец – указатель для линейной плоскости. Для круговой плоскости указатель – продольная черта на линейной.

Устройство микрометра.

Барабан имеет диаметр под деление в 1 мм. Под дробные размерная сетка по кругу иногда использует нониус такой же, как и в штангенциркуле с отсчетом без параллакса.

Нониус имеет размер черты 0,001 мм, его применение целесообразно для считываемых долей сетки, когда она ниже погрешности хода.

Стабилизирует усилия при измерении специальная конструкция микрометра (барабанная трещотка, фрикцион).

В большинстве цена штриха – 0,01, 0,05 мм, нониус – 0,001 мм. Под диаметры больше 500 мм есть тип микрометра со скобами из трубчатых деталей, изготовленных способом сваривания. Их снабжают теплоизоляцией. Скобы есть с границей замеров в 100 мм, они снабжены сменными концами. Длина может приращиваться на 25 мм, границы их замеров – до 1500 мм. Погрешность для них вычисляют формулой: U = ±(6 + L/75) мкм, где L-максимальная граница замеров в миллиметрах.

Вернуться к оглавлению

Цифровые изделия: нюансы

Микрометр (а) и примеры расчета по его шкале (б, в, г).

Счет по штриховочным шкалам микрометра порой неудобен. Если зрение нехорошее или освещение несильное, эту проблему решают электронные МК.

Скоба микрометров имеет процессорный узел, табло с показателями 0,01 или 0,001 мм, функцией установки нуля, есть также и возможности подключения к внешним вычислительным приборам. Прибор имеет питание от батареи со сроком службы в полтора года. Электромикрометры имеют границу замеров до 300 мм. Делают много разных модификаций, в них параметры могут различаться. Так, есть со сферическими плоскостями под замеры трубчатых элементов, с дисками – для замеров мягких предметов.

Вернуться к оглавлению

Микрометричный глубиномер

Этот прибор состоит из базовой основы, в ней зафиксирован микроболт с измерительными границами в 25 мм, также есть заменяемые измерительные вставки различной длины. Предельный показатель замеров – 300 мм.

Предельный показатель замеров – 300 мм.

Такие приборы так же, как МК, являются механическими, цифровыми устройствами.

Неточность замеров с минимальной вставкой – 5 мм.

Погрешность включает в себя:

- Неточность измерительного узла.

- Неточности плоскостности, параллельности винта с пяткой. Они возникают при поворотных углах, стопорении. Такой вид неточности бывает разным в разнообразных формах (круглых, плоских). Также есть неточности объектов при усилии во время замера.

- Изменение скобы вследствие усилия.

- Неправильность мер установки.

- Неточность вследствие действия температуры, она характерна для больших приборов.

- В электронных приборах может возникнуть неисправность электродеталей.

Погрешность допускается для головки, в случае если она выступает отдельным устройством, в пределах установленных ГОСТом 6507-90. Есть специальные системы с границами погрешностей для приборов, Они имеют показатели, зависящие от границ замеров. Сетка неточностей указывает на допускаемую ошибку G прибора в пункте границ замеров.

Сетка неточностей указывает на допускаемую ошибку G прибора в пункте границ замеров.

Эти граничные показатели состоят из неточности микрометрического узла, неточности от деформации скоб прибора, от бугристости, непараллельности замеряемых плоскостей.

Калибрование, настройку (поверку) микрометра выполняют, используя показатели концевых мер в нескольких пунктах границ замеров, соответственно, ISO 3611:2010, DIN 863, ГОСТ 6207-90. Они берутся, чтобы узнать значение G, то есть предельную неточность устройства во всех пунктах диапазона замеров. Вот стандартные, желательные параметры под концевые меры замеров, под настройку устройства: 3,1; 6,5; 9,7; 12,5; 15,8; 19,0; 21,9; 25 мм.

Вернуться к оглавлению

Подведение итогов

Проверяются неточности плоскостности-параллельности торца болта с пяткой при помощи трех, четырех плоскопараллельных оптических пластинок из стекла, вертикально градуированных в 1/4 или 1/3 хода микроболта (0,5 мм). Так, проверятся 3 или 4 места с полным его поворотом.

Так, проверятся 3 или 4 места с полным его поворотом.

Чтобы осуществить поверку микрометра, плоскость фиксируют между пяткой и винтовым торцом. Сдвигая ее между измеряемыми плоскостями, определяют минимальное количество интерференционных колец на одной такой плоскости.

К числовому результату добавляют количество колец второй измерительной плоскости. Если световая волна имеет 640 Нм, то ширина одной полоски будет около 0, 32 мкм. Рекомендуется использовать под поверку калибрование сертифицированные меры.

Надо учесть, что МК имеют хорошую прослеживаемость при поверке погрешности или калибровке по сертифицированным мерам.

МК – это достаточно универсальный прибор. Его выпускают с усовершенствованными видами конструкций рабочих элементов, благодаря которым можно замерять детали различных нестандартных размеров, например, зубчатые поверхности.

Исследование оптического микрометра, монетного калибра и микрометра с алмазным ножом при калибровке алмазного ножа

Сравнительное исследование

. 1991 г., июль-август; 7(4):299-302.

Д К Au 1 , MD Reynolds, RC Chadalavada

принадлежность

- 1 Кафедра офтальмологии Университета штата Луизиана, Шривпорт.

- PMID: 1911511

Сравнительное исследование

Y K Au et al. Преломление роговицы Surg. 1991 июль-август.

. 1991 г., июль-август; 7(4):299-302.

Авторы

Д К Au 1 , М. Д. Рейнольдс, Р. К. Чадалавада

Д. Рейнольдс, Р. К. Чадалавада

принадлежность

- 1 Кафедра офтальмологии Университета штата Луизиана, Шривпорт.

- PMID: 1911511

Абстрактный

На воспроизводимые результаты рефракционной кератэктомии большое влияние оказывает точная установка длины лезвия алмазного ножа. В этом исследовании мы оценили точность и воспроизводимость трех существующих методов калибровки лезвия: калибра монет KOI, микрометра рукоятки алмазного ножа KOI и оптического микрометра Magnum. Серийные измерения длины лезвия трех алмазных ножей KOI аналогичной конструкции были выполнены с использованием каждого из вышеуказанных методов калибровки. Три микрометра с ручкой ножа имели наибольшую погрешность измерения (3,55%, 2,83%, 1,82%), поэтому не рекомендуется полагаться исключительно на микрометр с ручкой для калибровки лезвия. Измерения, сделанные монетомером на трех ножах, имели погрешность измерения 1,03%, 1,64% и 1,46%. Оптический микрометр достиг точности 0,005 мм и межнаблюдательной точности 0,009 мм.мм. Мы предпочитаем использовать оптический микрометр, потому что возможность ошибки параллакса устранена; у него меньший риск повреждения лезвия; проще в использовании; а также позволяет обнаруживать дефекты подножек, алмазного ножа и качающегося лезвия, которые могут способствовать ошибке калибровки.

Измерения, сделанные монетомером на трех ножах, имели погрешность измерения 1,03%, 1,64% и 1,46%. Оптический микрометр достиг точности 0,005 мм и межнаблюдательной точности 0,009 мм.мм. Мы предпочитаем использовать оптический микрометр, потому что возможность ошибки параллакса устранена; у него меньший риск повреждения лезвия; проще в использовании; а также позволяет обнаруживать дефекты подножек, алмазного ножа и качающегося лезвия, которые могут способствовать ошибке калибровки.

Похожие статьи

Разрезы роговицы алмазным ножом.

Унтерман С.Р., Роузи Дж.Дж. Унтерман С.Р. и соавт. Офтальмологический хирург. 1984 марта; 15(3):199-202. Офтальмологический хирург. 1984. PMID: 6709291

Для инструментов рефракционной хирургии необходима повышенная точность.

Нойманн А.С., Маккарти Г.Р., Копелло Б., Мастел Д. Нейманн А.С. и соавт. J Катаракта рефракта Surg. 1989 март; 15 (2): 220-6. doi: 10.1016/s0886-3350(89)80017-3. J Катаракта рефракта Surg. 1989. PMID: 2724126

Калибровка глубины трепана.

Шор П., Роча Э., Чима Д.П., Миллер Д. Шор П. и др. J преломление Surg. 1997 янв-февраль;13(1):89-90. doi: 10.3928/1081-597X-19970101-19. J преломление Surg. 1997. PMID: 9049942

Использование алмазных ножей в глазной хирургии.

Гальбави Э.Дж. Гальбави Э.Дж. Офтальмологический хирург. 1984 март; 15 (3): 203-5. Офтальмологический хирург. 1984. PMID: 6709292

Алмазный нож.

Роузи Дж.Дж., Балиит Х.Д., Йейсли К.П. Роузи Дж. Дж. и соавт. Офтальмологический хирург. 1982 Апрель; 13 (4): 279-82. Офтальмологический хирург. 1982. PMID: 6285246

Посмотреть все похожие статьи

Типы публикаций

термины MeSH

Ошибки люфта и микрометра | Морской секстант

В последнее время в NavList много писалось о точном определении ошибки индекса, часть из них касалась используемых инструментов, а часть касалась физиологии наблюдателей. Недавно Ричард Писко упомянул тему отрицательной реакции в контексте геодезических инструментов, и я вижу, что в 2005 году было довольно обширное (хотя и не всегда хорошо информированное) обсуждение этого вопроса в списке. разобрать, я посвятил немного времени рассмотрению аспектов точности нескольких микрометровых секстантов разного возраста. Все они б/у, но в хорошем состоянии, после капитального ремонта.

Все они б/у, но в хорошем состоянии, после капитального ремонта.

Сброс точности

Предварительно я определил, что каждый секстант может быть сброшен на заданное значение в пределах точности, с которой я могу считывать показания измерительного прибора, путем проведения серии из тридцати показаний, каждый раз сбрасывая секстант на заданное значение. начальное чтение с того же направления, чтобы избежать люфта. Плюс-минус секунда-другая, все соответствовали этому критерию.

Люфт или отсутствие движения

Лифт из-за отсутствия осевого движения в механизме микрометра у разных производителей решался тремя способами.

Кажется, Плат с самого начала все правильно понял (примерно в 1909 году). Производители, такие как W Ludolph, Tamaya и Astra, которые подражали его принципу дизайна, преуспели в этом. В этой конструкции небольшая листовая пружина (обозначенная как «пружина предварительной нагрузки» на рис. 1) опирается на один конец червячного вала, чтобы удерживать буртик на валу против какого-либо упорного подшипника, а осевой зазор автоматически компенсируется.

Рисунок 1: Общее расположение механизма микрометра Плата

Heath and Co с запатентованным автоматическим зажимом, предназначенным для удержания вала микрометра между двумя регулируемыми закаленными коническими центрами (рис. 2). В принципе, тщательная регулировка может устранить практически все люфты, сохраняя при этом возможность вращения вала. Это также позволяет при необходимости компенсировать износ. Теоретически дифференциальное расширение вала и рамы, в которой он удерживается, может привести к возникновению осевого люфта.

Рисунок 2. Стержень микрометра между центрами (Heath and Co) пользователем или автоматической регулировкой износа, хотя не следует ожидать большого износа на медленно движущихся поверхностях.

В модели Freiberger червячный вал вращается в подшипниках скольжения с параллельными подшипниками. Бронзовая шайба толщиной 1 мм, показанная на рисунках 3 и 4), разделяет две упорные поверхности на одном конце вала, и в случае износа решение состоит в том, чтобы установить более толстую шайбу. «Толще» означает увеличение всего лишь на 2 или 3 тысячных миллиметра. Шесть угловых секунд считались максимально допустимым люфтом в его двоюродном брате SNO-T.

«Толще» означает увеличение всего лишь на 2 или 3 тысячных миллиметра. Шесть угловых секунд считались максимально допустимым люфтом в его двоюродном брате SNO-T.

Рисунок 3: Упорная шайба Фрейбергера на месте

Рисунок 4: Упорная шайба Фрейбергера, открытая

Husun установил две противоположные конические поверхности на валу с соответствующими поверхностями в разъемном подшипнике. Тщательная подгонка здесь может снова устранить люфт для практических целей, и если люфт действительно возникнет, его можно будет устранить, закрыв подшипник.

Микрометрический механизм установлен на раме, что позволяет червяку выйти из зацепления со рейкой. Я решил назвать его «шасси с поворотным рычагом» (рис. 1), поскольку, похоже, никто другой не дал ему имя. Шасси поворотного рычага вращается вокруг подшипника (рис. 1), прикрепленного к расширенному нижнему концу поворотного рычага. Здесь радиальный, а не осевой люфт может способствовать люфту.

В оригинальном C Plath этот подшипник был коническим, похожим на подшипник указательного рычага, с возможностью уменьшения зазоров за счет закрытия подшипника, но ко второй половине двадцатого века большинство производителей, принявших модель Plath, остановились для хорошо подогнанных подшипников скольжения без возможности регулировки. При условии, что он изначально был хорошо сделан, он, по-видимому, был удовлетворительным, и можно было ожидать небольшого износа.

При условии, что он изначально был хорошо сделан, он, по-видимому, был удовлетворительным, и можно было ожидать небольшого износа.

Секстанты Хита, а затем Кельвина и Хьюза устанавливали шасси поворотного рычага между регулируемыми центрами (один из которых обозначен как «винт с коническим наконечником» на рис. 2).

Фрайбергеры в целом более сложные. Подшипники, несущие червячный вал, вращаются в подшипнике, выточенном в отливке на конце указательного рычага. Этот подшипник является эксцентричным, так что, когда он вращается против давления пружины в отливке указательного рычага, червяк выходит из зацепления со рейкой. Осевой люфт этого подшипника можно компенсировать затяжкой гайки с радиальным стопорным винтом.

Все микрометрические секстанты компенсируют потерю движения между червяком и зубчатой рейкой, подпружинивая контакт между ними различными способами, так что единственный зазор между ними занят пленкой смазочного масла. Пружина обозначена как «пружина поворотного рычага» на рис. 1, а листовая пружина находится между поворотным рычагом и указательным рычагом на рис. 2. Люфт здесь в хорошо сделанном, неповрежденном секстанте может возникнуть, если масло слишком густое, так что Толщина масляной пленки меняется в зависимости от нагрузки, или если она слишком тонкая или отсутствует, когда происходит «прерывистое скольжение», что приводит к неравномерным показаниям. Повреждение зубьев рейки или резьбы червяка, хотя и является причиной неравномерного движения и показаний, само по себе не должно вызывать люфта, так как контакт поддерживается под действием пружины. Подъем или опускание нижнего конца указательного рычага от лицевой стороны лимба при изменении направления вращения микрометра теоретически может вызвать люфт, но на практике держатели, удерживающие указательный рычаг близко к лимбу, обычно достаточны. для их задачи.

1, а листовая пружина находится между поворотным рычагом и указательным рычагом на рис. 2. Люфт здесь в хорошо сделанном, неповрежденном секстанте может возникнуть, если масло слишком густое, так что Толщина масляной пленки меняется в зависимости от нагрузки, или если она слишком тонкая или отсутствует, когда происходит «прерывистое скольжение», что приводит к неравномерным показаниям. Повреждение зубьев рейки или резьбы червяка, хотя и является причиной неравномерного движения и показаний, само по себе не должно вызывать люфта, так как контакт поддерживается под действием пружины. Подъем или опускание нижнего конца указательного рычага от лицевой стороны лимба при изменении направления вращения микрометра теоретически может вызвать люфт, но на практике держатели, удерживающие указательный рычаг близко к лимбу, обычно достаточны. для их задачи.

И наконец, неправильная регулировка или износ подшипника делительного рычага может вызвать люфт. Большинство подшипников имеют коническую форму с возможностью регулировки зазора путем перемещения конических поверхностей подшипника в осевом направлении относительно друг друга с помощью тонкого винта. Если слишком слабый, движение будет потеряно, а если слишком тугое, произойдет прерывистое скольжение, иногда называемое «залипанием».

Если слишком слабый, движение будет потеряно, а если слишком тугое, произойдет прерывистое скольжение, иногда называемое «залипанием».

Возможно, это хорошее место, чтобы предупредить заядлых скрипачей о чрезмерном затягивании винта. Шайба под головкой винта обычно имеет квадратное отверстие, которое подходит к квадрату на валу, или есть другие средства предотвращения вращения шайбы на валу. Это гарантирует, что при вращении вала вращательные силы не передаются на головку винта. Целью винта является простое перемещение вала в осевом направлении до тех пор, пока не возникнет небольшое сопротивление, указывающее на то, что зазор был заполнен. В этот момент винт может показаться довольно слабым. Если вы «закрепите его», как это делается с большинством винтов, вы можете вызвать прерывистое скольжение или, что еще хуже, открутить его головку. Фрейбергер, SNO-T и некоторые более поздние секстанты C Plath использовали хорошо подогнанные подшипники с плоскими параллельными указательными рычагами, которые не имеют возможности регулировки.

Измерения

а) Люфт

Для измерения люфта я использовал автоколлиматор, чтобы проецировать луч света на индексное зеркало секстанта и измерять отклонение отраженного луча после изменения показаний микрометра (следующее фото). ). Наименьшая градуировка автоколлиматора составляет 0,2 угловых секунды, и люди, которые часто использовали этот конкретный тип, в идеальных условиях могли достичь точности, приближающейся к 0,3 угловых секунды. Я обнаружил, что могу получить воспроизводимые показания с точностью до 2 или 3 секунд. 9Рис. 5. Настройка автоколлиматора Я взял среднее значение десяти пар и рассчитал стандартное отклонение (SD). Последнее является оценкой разброса результатов вокруг среднего значения. 1,96 СО по обе стороны от среднего включает 95 процентов данных, а маленькое СО означает, что результаты плотно сгруппированы относительно среднего значения (тридцать показаний могли бы быть лучше, но терпению каждого есть предел…).

b) Червячные ошибки

Ими часто пренебрегают, и большое внимание уделяется таблицам калибровки, в которых говорится об отсутствии ошибок во всем диапазоне секстанта с интервалами в 15 градусов или о том, что инструмент «не содержит ошибок для практического использования». , что обычно означает, что максимальная ошибка в этих точках не превышает 6 или 12 секунд. Но, конечно, это ничего не говорит нам ни о промежуточных точках, ни об ошибках в пределах каждого градуса

, что обычно означает, что максимальная ошибка в этих точках не превышает 6 или 12 секунд. Но, конечно, это ничего не говорит нам ни о промежуточных точках, ни об ошибках в пределах каждого градуса

Я использовал ту же настройку автоколлиматора для оценки погрешностей микрометрического червяка, используя автоколлиматор для измерения погрешности за каждые 5 минут сделать полный оборот барабана микрометра. Большинство людей будут удивлены размером некоторых из этих ошибок. Возможно, бывшие в употреблении секстанты, которые я использовал, были повреждены, но я выбрал те из своей коллекции, которые я тщательно исследовал на наличие повреждений в ходе их реставрации или капитального ремонта.

Результаты

БАКЛАШ

TAMAYA 1977 Средняя 0,9 ”SD 1,1

SNO-M 1966 Среднее значение 1” SD 0,8

Busips

MK II (Ejax Engineering). trommelsextant Среднее значение 6 дюймов SD 0,7

То же, после корректировки Среднее значение 2 дюйма SD 2

Hughes and Son 1938 Mean 6″ SD 2. 5

5

Heath Navigational 1977 Mean 1′ 15” SD 2.3

Worm Error

Discussion

a) Backlash

The first все три секстанта имеют листовые пружины, которые препятствуют осевому движению червячного вала в соответствии с принципом, установленным оригинальной конструкцией C Plath. Легко увидеть, насколько эффективен этот метод для устранения люфта, и обычное указание всегда проводить измерения, поворачивая барабан в одном и том же направлении, вероятно, можно проигнорировать для этого типа инструмента.

У троммельсекстанта Фрейбергера был люфт в пределах его конструктивных параметров (при условии, что они были такими же, как у SNO-T). Тем не менее, я сделал шайбу толщиной чуть больше 1 мм (1,01 мм), а затем притер ее вручную, чтобы уменьшить ее толщину до тех пор, пока вал не стал вращаться с небольшим усилием. К тому времени его толщина составляла 0,99 мм, и не инженеры могут быть удивлены, узнав, что вал вообще не вращался, когда он был толще всего на 0,02 мм (менее одной тысячной дюйма). Уменьшение люфта было очевидным.

К тому времени его толщина составляла 0,99 мм, и не инженеры могут быть удивлены, узнав, что вал вообще не вращался, когда он был толще всего на 0,02 мм (менее одной тысячной дюйма). Уменьшение люфта было очевидным.

Я никак не мог уменьшить люфт секстанта Хита менее чем до 75”. Причина этого весьма озадачивает меня, и это может быть как-то связано с тем, как червяк перекошен через стойку в этой конструкции секстанта. Создание нового червяка несколько уменьшило максимальную ошибку червя и, безусловно, уменьшило отдельные ошибки по окружности. Действительно, время расцвета британского секстанта давно миновало, когда этот инструмент был изготовлен.

б) Червячная ошибка

Многие, я уверен, удивятся размеру некоторых ошибок при первом взгляде на графики. Имейте в виду, что наихудшими являются те, которые больше всего отклоняются от горизонтальной прямой линии, поскольку при полном обороте круг всегда составляет ровно 360 градусов, и ошибки должны суммироваться до нуля (на практике почти всегда наблюдается дефицит плюс-минус несколько секунд).