Электроды с целлюлозным покрытием: марки, характеристики, использование

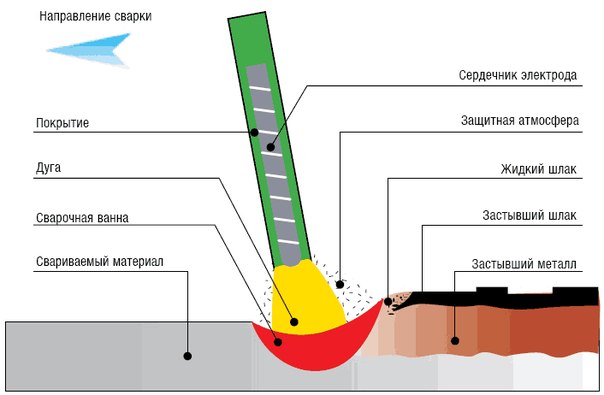

Покрытие электродов предназначено для формирования качественного сварочного шва с нужными свойствами. Покрытие также выполняет защитную функцию — не позволяет сварочной ванне контактировать с атмосферными газами (азотом, водородом и кислородом).

Целлюлозное покрытие электродов

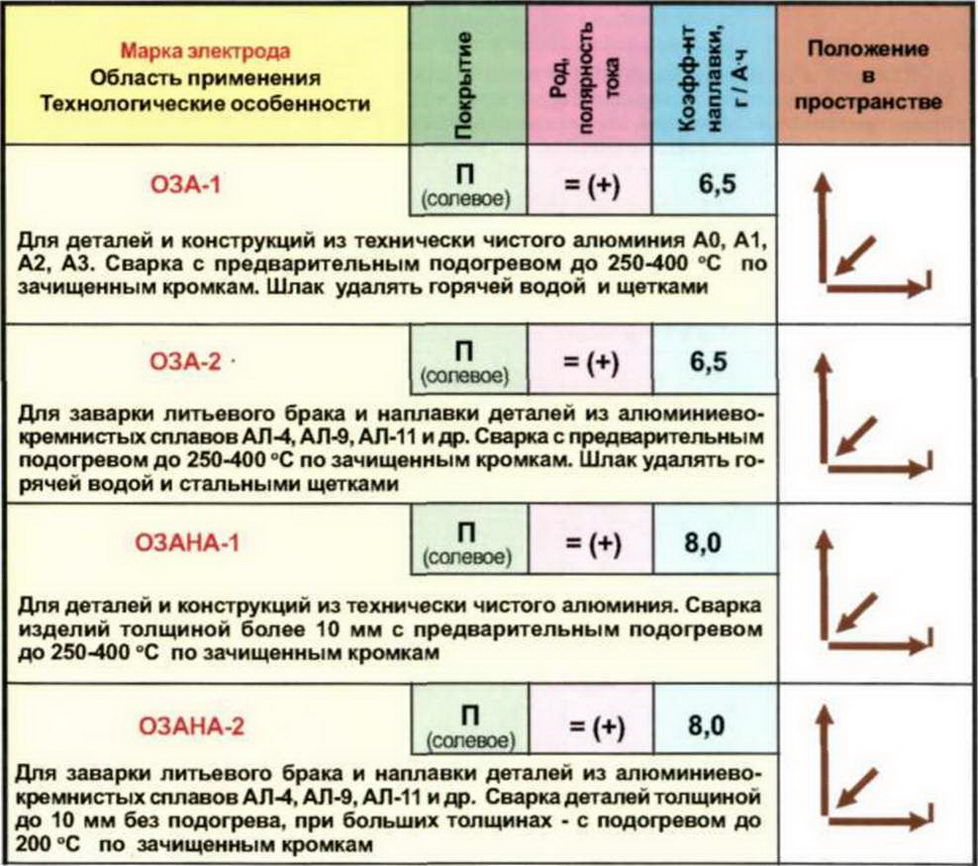

Электроды с данным типом покрытия предназначены для ручной дуговой сварки. В процессе сварки образуют хорошую газовую защиту для наплавляемого металла. Изготавливаются по такому же принципу, как электроды с другими видами покрытий: на металлический стержень наносится порошкообразная смесь.

Основной состав целлюлозного покрытия:

- Органические соединения. Составляют большую часть смеси — до 50%. К ним относится целлюлоза, мука и крахмал. Роль этих соединений — обеспечение газовой защиты.

- Может применяться незначительное количество рутилового концентрата.

- Мрамор, карбонаты, а также алюмосиликаты и другие вещества используются для реализации шлаковой защиты при варке.

- Также могут добавляться металлические порошки и ферросплавы — для легирования металла шва.

Характеристики

- Наплавленный метал соответствует спокойной или полуспокойной стали.

- По механическим свойствам сварных соединений целлюлозное покрытие соответствует электродам марки Э42-50 (по ГОСТу).

- Слабоокислительная атмосфера сварочной дуги.

Преимущества покрытия

- Широкие возможности использования. Сварка может проводиться в любом пространственном положении. Удобно сваривать конструкции в труднодоступных местах, так как электроды очень тонкие.

- Обеспечивает высокую скорость работы. Сварщик может работать со скоростью до 25 м/час за счёт лёгкости ведения шва.

- Качественная проварка шва до самого корня.

- Газовая защита сохраняет наплавляемый металл от поступления водорода или кислорода.

- При варке выделяется немного шлака. Благодаря этому удобно выполнять сварку вертикальных швов, так как шлак не стекает вниз и не мешает работе. Шлак легко удаляется с поверхности остывшего шва.

Недостатки

- Швы получаются с грубочешуйчатой поверхностью. Поэтому может понадобиться дополнительная шлифовка металла сваренной конструкции.

- Понижается пластичность металла шва, так как при сгорании органических соединений выделяется большое количество водорода, которое также будет и в наплавленном металле. Может привести к образованию трещин.

- При сварке наблюдается сильное разбрызгивание металла (до 15%).

- Чувствительны к перегреву в процессе прокалки.

Применение

Электроды с целлюлозным покрытием применяются для сварки углеродистых и низколегированных сталей. Небольшая толщина позволяет использовать их при работе с труднодоступными конструкциями. Часто используются для сварки магистральных трубопроводов.

Целлюлозное покрытие обеспечивает стабильное горение сварочной дуги как при переменном, так и постоянном токе. Но для более качественной проварки рекомендуется использовать ток прямой полярности. Так дуга будет проплавлять металл мощнее, исключится возможность образования подрезов и пор.

При использовании целлюлозных электродов следует учитывать также несколько нюансов:

- нельзя сваривать конструкции из закаливающихся сталей, которые содержат много углерода и легирующих элементов;

- подготавливая электроды к работе нужно прокаливать их строго при температуре, указанной производителем. Кроме этого, некоторые (например, Bohler) настоятельно не рекомендуют вообще осуществлять прокалку электродов. Поэтому необходимость подготовки прутков и нужные параметры для этого рекомендуется уточнять в каждом случае.

ВАЖНО! Нельзя перегревать электроды при прокалке, так как в них должен сохраняться уровень влажности от 1,5 до 5,0%.

Если электроды прокаливаются при температуре выше 170 °C, то они значительно пересушиваются. Вследствие этого наплавляемый металл будет больше насыщаться углеродом.

Оптимальная температура прокалки — 120-130 °C.

Сварочные электроды ESAB OK GPC (старое название OK 21.03) для резки, строжки и прошивки отверстий. Где применяются, назначение, для чего…

Далее » Все марки электродовЭлектроды ВСЦ-4М предназначены для сварки корневого слоя шва и “горячего” прохода стыков трубопроводов из углеродистых и…

Далее » Все марки электродовИспользование электродов ВСЦ-4А гарантирует высокопроизводительную сварку корневого шва и “горячего” прохода стыков…

ВСЦ-4 применяются для сварки трубопроводов без колебаний электрода опиранием на кромки “сверху-вниз”. При этом данная марка…

Далее »Где купить электроды

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Выбрать компанию

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

Свариваемость – это способность металла или двух разных металлов образовывать в процессе сварки соединение, отвечающее заданным требованиям. Эти требования обусловлены конструкцией и условиями эксплуатации изделия. А выполнение таких требований зависит от правильного выбора технологии сварки, электродов, присадочных материалов и режимов сварки. Главный показатель свариваемости – отсутствие в сварных соединениях различных дефектов, отрицательно влияющих на прочность и надёжность изделия.

Если конструкционные углеродистые стали характеризуются хорошей свариваемостью и не требуют особых технологических ухищрений для их сварки, то с повышением содержания углерода и/или легирующих примесей свариваемость ухудшается.

В этом случае применяются электроды для сварки с покрытиями.

Среднелегированные стали чувствительны к нагреванию, поэтому при сварке могут закаливаться, перегреваться, образовывать трещины, что затрудняет их сварку.

Такие стали варятся покрытыми электродами, имеющими основное (в смысле кислотности) покрытие. Сварка должна проводиться с низкой скоростью и охлаждением металла шва. Марки электродов с покрытиями для сварки среднелегированных сталей выбираются применительно к видам термообработки сварного соединения.

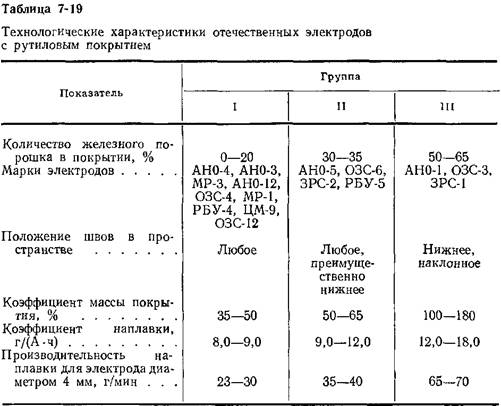

Виды покрытий электродовЭлектроды с рутиловым покрытием

покрываются рутилом, в основном, состоящим из двуокиси титана, с добавлением кремнезёма, ферромарганца, карбонатов магния и кальция.

Электроды с основным покрытием

покрываются, в основном, оксидом железа, с добавлением каолина, талька, слюды, полевого шпата и т. д.

Электроды с ильменитовым покрытием

покрываются, в основном, ильменитом в остальном добавки как и в электродах с рутиловым покрытием.

Электроды с целлюлозным покрытием

покрываются, в основном, органическими составляющими, с добавлением титанового концентрата, марганцевой руды, алюмо-силиката, ферромарганца и карбоната.

Электроды с кислым покрытием

покрываются, в основном, оксидом железа, марганца, с добавлением кремнезем, титановый концентрат.

Сварочные электроды, в зависимости от вида покрытия, имеют следующие обозначения:

А – кислое покрытие;

Б – основное покрытие;

Ц – целлюлозное покрытие;

Р – рутиловое покрытие;

П – прочие покрытия.

Смешанные покрытия имеют двойное буквенное обозначение.

Кислое и основное покрытия сварочных электродов

Как известно, сварочный электрод состоит из железного стержня на две трети покрытого специальным составом. Этот состав так и называется «покрытие электрода». Для проведения разных работ используются электроды с соответствующим покрытием.

Этот состав так и называется «покрытие электрода». Для проведения разных работ используются электроды с соответствующим покрытием.

Всего существует четыре базовых типа покрытия: кислое (А), основное (Б), рутиловое (Р) и целлюлозное (Ц). Их современное обозначение регулируется ГОСТ 9466-75. Каждый тип имеет свои особенности по наличию тех компонентов, которые были использованы для изготовления покрытия. Это может быть преобладание газообразующих или шлакообразующих компонентов. В состав покрытий входят минералы или органические соединения.

Кислое покрытие

Этот тип покрытия электродов изготавливается на основе материалов рудного происхождения. Шлакообразующие элементы представлены оксидами, газообразующие – органическими веществами. Когда данный тип покрытия плавится, в металле и в зоне горения дуги начинается процесс выделения значительного количества кислорода. Этот факт требует добавления в состав кислых покрытий большого количества раскислителей, в качестве которых здесь используются кремний и марганец.

Электроды с кислым покрытием отличаются невысоким уровнем образования пор во время сварки изделий с ржавыми кромками и металла с окалиной, а также при удлинении дуги. Они способны обеспечить высокую производительность работы, поскольку при окислительных реакциях выделяется теплота. Кислое покрытие во время сварки на постоянном и переменном токе обеспечивает стабильное горение дуги .

У кислых составов есть и недостатки, например, пластичность и ударная вязкость металла шва являются пониженными. Это происходит потому, что из-за окисления легирующих добавок легирование шва становится невозможно. А поскольку в составе покрытия нет кальция, металл шва включает в себя серу и фосфор. Это значит, что в швах велика вероятность появления кристаллизационных трещин. Высокий уровень содержания марганца и кремния в аэрозолях дает здесь выделение заметного объема вредных примесей.

Основное покрытие

Данный тип покрытий для сварочных электродов изготавливается на базе фтористых соединений, карбонатов кальция и магния. Для газовой защиты работает выделяющийся при разложении карбонатов углекислый газ. Кальций дает возможность на нужном уровне очищать металл шва от серы и фосфора. Для сохранения стабильности горения дуги здесь введен в ограниченных количествах фтор. Поскольку в металле шва наблюдается низкое содержание водорода, то эти

Среди положительных свойств основных покрытий называют невысокую возможность возникновения кристаллизационных трещин и хороший показатель пластичности и ударной вязкости металла шва. Эти характеристики возникают из-за небольшого содержания кислорода и водорода в наплавленном металле. Играет сою роль и его хорошее рафинирование. Швы, выполненные с помощью данных электродов, обладают высокой стойкостью к хладноломкости. Низкая окислительная способность основного состава открывает широкие возможности для легирования. Токсичность здесь меньше, чем у кислых покрытий.

При работе с электродами с основным покрытием нужно иметь в виду, что увеличение дуги может привести к образованию пор. Такие сварочные материалы требуют проведения перед началом работ прокаливания. Рекомендуется проводить сварку короткой дугой на постоянном токе обратной полярности. Работы могут проводиться на ответственных конструкциях из углеродистых сталей, а также на большом количестве специальных сталей и сплавов и на сталях легированных.

Делитесь информацией с друзьями в социальных сетях!

Автор Михаил Путилов, опубликовано 04. 04.2009

04.2009

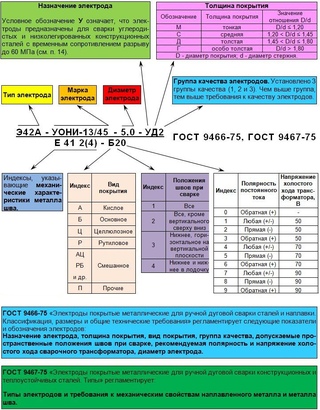

Классификация электродов по типу покрытия

Разобраться во всем многообразии сварочных материалов — дело непростое: какой из них выбрать, на что обратить особое внимание? Техническая литература дает стандартизированные обозначения. Чтобы сравнить электроды и выбрать нужный, рассмотрите их типы.

Сразу оговоримся, что непокрытые металлические электроды применялись на ранних этапах развития сварочных технологий. Позже они преобразовались в непрерывную металлическую проволоку, сварку ею проводят в среде защитных газов.

Для сварки сталей и их сплавов наибольшее распространение получили металлические плавящиеся электроды с покрытием, которое наносится методом окунания или обмазки и представляет собой соединение компонентов, обеспечивающее те или иные свойства сварному шву. По типу покрытия они классифицируются ГОСТ 9466‐75.

Виды покрытия электродовОбозначение электродов согласно государственным стандартам определяют их основные характеристики. По особенностям сварки и видам покрытия можно разделить:

| Вид покрытия | Характеристика |

ГОСТ 9466‐75/ISO (международное обозначение) |

Марки электрода (пример) |

Примечание |

|---|---|---|---|---|

| Основные |

Шов качественный; дуга короткая; ток сварки — постоянный, обратной полярности; защита сварочной ванны хорошая. |

Б/B |

УОНИ 13/45 УОНИ 13/55 СМ‐11 |

Используют для сварки сосудов/трубопроводов, работающих под избыточным давлением (контроль Ростехнадзора) |

| Рутиловые |

Горение дуги устойчивое; ток постоянный/переменный; шов качественный; удовлетворительная защита сварочной ванны.

|

Р/R |

МР‐3 ОЗС‐12 ОЗС‐4 |

Конструкции, находящиеся под ведомством Ростехнадзора |

| Кислые |

Дуга неустойчивая; высокая токсичность процесса; склонность к порообразованию; разбрызгивание металла; ток постоянный/переменный. |

А/А |

ЦМ‐7 СМ‐5 ОММ‐5 |

Стали с малым содержанием углерода, небольших толщин |

| Целлюлозные |

Ток постоянный/переменный во всех пространственных положениях шва; сварка без перегрева; Разбрызгивание (большие потери). |

Ц/С |

ЦЦ‐1 ВСЦ‐4А ОМА‐2 |

Рекомендуются для монтажной сварки |

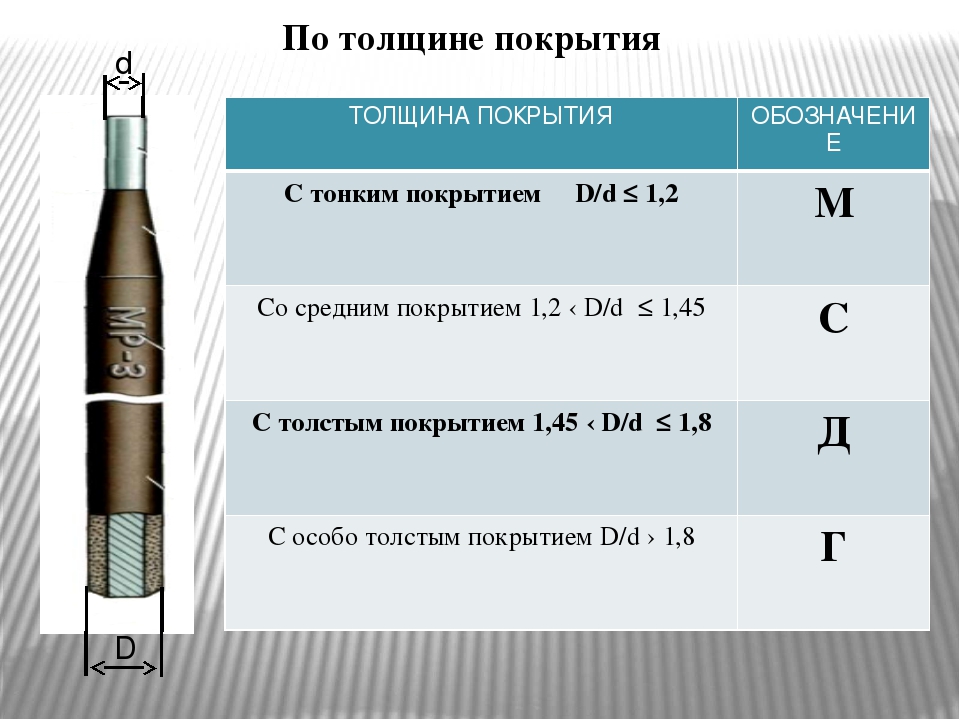

Отношение диаметра электрода к диаметру его стержня определяет толщину покрытия. Различают изделия с тонким (М), средним (С), толстым (Д), особо толстым (Г) покрытиями. Лучшее качество шва дают три последние группы.

Диаметр электродов варьируется от 1,6 до 12 мм. Причем, 6 – 12 мм используются для наплавки, менее 6 мм — для сварки.

Рассмотрим подробнее типы покрытий.

Основное покрытиеПокрытие основного вида имеет шлаковую основу, с содержанием карбонатов Ca и Mg, плавикового шпата. Такой состав покрытия обеспечивает малое присутствие водорода в сварочном шве. Это — незаменимое качество для сварки высокоуглеродистых сталей, подвергающихся улучшению и закалке. В иных случаях водород, выделяющийся при сварочном процессе, проникает в околошовное пространство и может быть причиной трещин.

Электроды имеют сердцевину из проволоки с низким содержанием углерода Св‐08 (или Св‐08А). По своим физическим свойствам этот сварочный материал соответствует типу Э42А – Э50А (классификация, определяющая характеристики шва: 42 – 50 кгс/мм² — min временное сопротивление разрыву). Сварка может вестись при любом расположении шва.

По своим физическим свойствам этот сварочный материал соответствует типу Э42А – Э50А (классификация, определяющая характеристики шва: 42 – 50 кгс/мм² — min временное сопротивление разрыву). Сварка может вестись при любом расположении шва.

Применяется для высокоуглеродистых, а также легированных сталей. Удовлетворительно показывает себя при значительной величине шва. Если на поверхности металла есть окалина, ржавчина, увлажнение, то велика вероятность образования пор в месте сварки. Устойчивость дуги меньше, чем при всех остальных типах покрытия (ток постоянный, обратной полярности).

Перед сваркой рекомендуется прокалка электродов (t=345 – 405°С).

Рутиловое покрытиеОснова этих сварочных материалов — проволока Св‐08, покрытие рутиловых электродов содержит, в основном, окись титана. Оно дает высокую стабильность дуги, применяется для вертикальных и потолочных швов.

Зафиксирован факт проведения качественной сварки по грунтованным поверхностям толщиной до 25 мкм. При сварочном процессе рутиловыми электродами токсичность невысока, не бывает большого разбрызгивания металла.

Соединения, сваренные ими, имеют повышенную прочностную усталость. Электроды соответствуют марке Э42 – Э46. Рутиловые электроды стойки к образованию трещин и пор в металле шва, однако, не приспособлены к исполнению тавровых швов при повышенных значениях зазора. Ими не рекомендуется варить тонкий металл и завышать значения сварочного тока.

Если электроды отсырели, их просушку необходимо выполнить при t=200°C, сварочный процесс можно проводить только на следующие сутки.

Кислое покрытиеОснова — проволока с низким содержанием углерода Св‐08. Химические элементы, включенные в покрытие — марганцевая руда, кремнезем, окислы железа.

К достоинствам можно отнести отсутствие пор при осуществлении процесса сварки по ржавчине и окалине, дуга стабильна, легкое зажигание при 60 – 70 В на трансформаторе, значительная производительность при любом положении шва в пространстве.

Недостатки: разбрызгивание металла, токсичность, склонность к возникновению пор и трещин. Кислое покрытие электродов применимо только для сварки низкоуглеродистых нелегированных сталей и соответствует маркам Э38 – Э42.

Целлюлозное покрытиеОснова таких покрытий — органические вещества, которые, сгорая, выделяют защитные газы для сварочной ванны. Такие электроды не способствуют образованию пор, дают стабильную дугу, позволяют производить сварку при любом положении шва.

К недостаткам относятся: повышенное содержание водорода в зоне сварного шва, способствующее возникновению горячих и холодных трещин в свариваемом металле; значительное разбрызгивание.

Область применения этого сварочного материала — монтаж магистральных трубопроводов. Провар корневого шва. Марки электродов регламентируются внутризаводскими стандартами или техническими условиями.

Стальные покрытые электроды – Электроды для дуговой сварки

Стальные покрытые электроды

Категория:

Электроды для дуговой сварки

Стальные покрытые электроды

Стальной покрытый электрод представляет собой определенных размеров стержень, на поверхность которого опрессовкой или окунанием нанесено специальное покрытие.

Электродные покрытия создают при сварке защиту от кислорода и азота воздуха расплавленного металла в процессе переноса его и в самой сварочной ванне, а также стабилизируют горение дуги, очищают металл сварочной ванны от вредных примесей и легируют металл шва для улучшения его свойств.

Защита расплавленного металла от кислорода и азота воздуха при сварке достигается газами и шлаком, которые образуются из покрытия в зоне дуги. Для создания газовой защиты зоны дуги в покрытие вводят крахмал, целлюлозу, древесную муку и другие органические вещества.

Для устойчивого горения дуги в покрытие вводятся вещества, обладающие малой величиной потенциала ионизации, главным образом соли щелочноземельных металлов; двуокись титана, полевой шпат, содержащий некоторое количество солей щелочных металлов, калиевое или натриевое жидкое стекло и др.

Очистка металла шва от окислов серы, фосфора, газов и других вредных примесей осуществляется шлаком, равномерно покрывающим шов.

Легирующими компонентами в составе электродных покрытий являются ферромарганец, ферросилиций, ферротитан и другие ферросплавы.

Электродные покрытия (ГОСТ 9466—75) по виду составов подразделяются на кислые (А), рутиловые (Р), основные (Б), целлюлозные (Ц) и .прочие (П).

Кислые покрытия (А1 10-2, СМ-5 и др.) состоят в основном из окислов железа и марганца (обычно в виде руд), кремнезема, ферромарганца.

Рутиловые покрытия (АНО-3, АНО-4, ОЗС-З, ОЗС-4, ОЗС-6, MP-3, МР-4 и др.) имеют в своем составе преобладающее количество рутила (TiOs). Например, покрытие электрода марки МР-3 состоит из рутила (50%), талька, мрамора, каолина, ферромарганца, целлюлозы и жидкого стекла. Рутиловые покрытия при сварке менее вредны для дыхательных органов сварщика, чем другие.

Целлюлозные покрытия (ВСЦ-1, ВСЦ-2, ОЗЦ-1 и др.) состоят из целлюлозы, органической смолы, ферросплавов, талька и др.

Основные покрытия (УОНИИ-13/45, УП-1/45, ОЗС-2, ДСК-50 и др.) не содержат окислов железа и марганца. Покрытие марки УОНИИ-13/45 состоит из к амора, плавикового шпата, кварцевого песка, ферросилиция, ферромарганца, ферротитана, жидкого стекла.

Кислые покрытия при сварке насыщают металл шва кислородом и водородом в большей степени, чем при сварке с другими видами покрытий. Металл шва, выполненный электродами с основным (фтористокальциевым) покрытием, обладает большей ударной вязкостью (рис. 1), меньшей склонностью к старению и образованию трещин. Этими электродами сваривают особо ответственные изделия из низкоуглеродистой и легированной сталей.

Целлюлозные покрытия удобны при сварке в любом пространственном положении, но дают наплавленный металл пониженной пластичности. Они применяются главным образом для сварки низкоуглеродистой стали малой толщины.

При выборе марки электрода для сварки конструкций в монтажных условиях следует учитывать трудность поддержания постоянной длины дуги, что может привести к образованию пор в швах. Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11 и др.).

Электроды с основными покрытиями очень чувствительны к изменению длины дуги. Поэтому при монтажной сварке следует применять электроды с рутиловым или с рутилоосновным покрытиями (СМ-11 и др.).

Рис. 1. Ударная вязкость металла шва, выполненного электродами разных марок

Классификация стальных покрытых электродов. Стальные покрытые электроды для ручной дуговой сварки и наплавки подразделяются по назначению:

– для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до GO кгс/мм2, обозначаются — У;

– для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 60 кгс/мм2—Л;

– для сварки легированных теплоустойчивых сталей — Т; для сварки высоколегированных сталей с особыми свойствами — В;

– для наплавки поверхностных слоев с особыми свойствами — Н. По толщине покрытия в зависимости от отношения диаметра электрода (D) к диаметру стального стержня (d) :

По видам покрытия:

с кислым покрытием — А; с основным покрытием—Б; с целлюлозным покрытием — Ц; с рутиловым покрытием — Р; с покрытием смешанного вида — соответствующее двойное условное обозначение; с прочими видами покрытий — Г1.

По качеству, т. е. точности изготовления, состояния поверхности покрытия, сплошности выполненного данными электродами металла шва и по содержанию серы и фосфора в наплавленном металле, электроды делятся на группы 1, 2 и 3.

По допустимым пространственным положениям сварки или наплавки:

для всех положений — 1; для всех положений, кроме вертикального сверху вниз — 2; для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх — 3; для нижнего и верхнего в лодочку — 4.

По роду тока и полярности, а также по номинальному напряжению холостого хода источника переменного тока — с номера 0 до номера 9 (ГОСТ 9466—75).

В обозначение типа электрода входит буква Э (электрод) и цифра, показывающая минимальное временное сопротивление разрыву металла шва или наплавленного металла или сварного соединения в кгс/мм2. Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов.

Буква А после цифрового обозначения электродов (типы Э42А, Э46А, Э50А) указывает на повышенные пластичность и вязкость металла шва. Каждый тип включает несколько марок электродов.

Выбор типа и марки электрода зависит от марки свариваемой стали, толщины листа, жесткости изделия, температуры окружающего воздуха при сварке, пространственного положения, условий эксплуатации сварного изделия и др. Следует учитывать, что электроды 3-й группы качества изготовления создают при сварке более плотный металл шва и с меньшим содержанием серы и фосфора в нем. Электроды должны обеспечивать однородность химического состава наплавленного металла с основным.

В технических документах (чертежах, технологических картах и др.) условное обозначение электродов состоит из обозначения марки, диаметра, группы электродов (ГОСТ 9466—75).

Те же электроды в технических документах обозначаются УОНИИ-13/45-3,0-2 ГОСТ 9466—75.

ГОСТ 9467—75. Те же электроды в технических документах обозначаются ЦЛ 18-3,0-2 ГОСТ 9466—75.

Реклама:

Читать далее:

Порошковая проволока

Статьи по теме:

Сварка ММА — EWM AG

Общая информация

Cварка MMA (номер процесса 111) относится к методам сварки плавлением, а именно к методам дуговой сварки металлическим электродом. В ISO 857-1 (издание 1998 г.) сварочные процессы этой группы в переводе с английского определяются следующим образом:

Дуговая сварка металлическим электродом: процесс дуговой сварки с использованием расходуемого электрода. Дуговая сварка металлическим электродом без защитного газа: процесс дуговой сварки металлическим электродом без внешний подачи защитного газа. Ручная дуговая сварка металлическим электродом: выполняемая вручную дуговая сварка металлическим электродом с покрытием.

В Германии последний метод называется ручной дуговой сваркой (в разговорном варианте – сваркой стержневым электродом). В англоязычном пространстве эта технология называется MMA или MMAW (Manual Metal Arc Welding – ручная дуговая сварка металлическим электродом). Она характеризуется тем, что электрическая дуга горит между плавящимся электродом и сварочной ванной. Внешняя защита отсутствует, всю защиту от атмосферы обеспечивает электрод. При этом он является источником дуги и сварочной присадкой. Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Она характеризуется тем, что электрическая дуга горит между плавящимся электродом и сварочной ванной. Внешняя защита отсутствует, всю защиту от атмосферы обеспечивает электрод. При этом он является источником дуги и сварочной присадкой. Покрытие образует шлак и (или) защитный газ, которые, кроме прочего, защищают переходящую каплю и сварочную ванную от проникновения содержащихся в атмосфере кислорода, азота и водорода.

Род тока

Для ручной дуговой сварки (стержневым электродом) можно использовать как постоянный, так и переменный ток, однако не все типы покрытий стержневых электродов подходят для сварки переменным током синусоидальной формы, например, чисто основные электроды. При сварке постоянным током у электродов большинства типов отрицательный полюс подключается к электроду, а положительный – к заготовке. Исключением являются основные электроды. Они лучше свариваются при подключении к положительному полюсу. То же относится к определенным электродам с целлюлозным покрытием. Дополнительные сведения можно найти в разделе «Типы электродов». Электрод – главный инструмент сварщика. Он ведет дугу, горящую на конце электрода, по сварочному шву, расплавляя кромки стыка (см. рис. 2). В зависимости от вида шва и толщины основного материала требуется разная сила тока. Поскольку токонагрузочная способность электродов ограничена в зависимости от их диаметра и длины, стержневые электроды поставляются в исполнениях различных размеров. В таблице 1 приведены стандартные размеры по EN 759. Чем больше диаметр стержня, тем большую силу тока можно использовать.

Типы электродов

Существуют стержневые электроды с покрытиями очень разных составов. От структуры покрытия зависят характеристики плавления электрода, его сварочные свойства и качество сваренного материала (более подробные сведения приведены в разделе «Какой электрод для какой цели». В соответствии с EN 499 у стержневых электродов для сварки нелегированных сталей существуют различные типы покрытий. При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

При этом следует различать базовые и смешанные типы. Буквы, используемые в обозначениях, указывают на английские термины. Здесь C означает «целлюлоза» (cellulose), A – «кислый» (acid), R – «рутиловый» (rutile), а B – «основной» (basic). В Германии в основном используется рутиловый тип. Покрытие стержневых электродов может быть тонким, средним или толстым. Поэтому для уточнения рутиловые электроды с толстым покрытием (а в принципе электроды этого типа предлагаются со всеми тремя вариантами покрытий) обозначаются буквами RR. У легированных и высоколегированных стержневых электродов такого разнообразия покрытий нет. У стержневых электродов для сварки нержавеющих сталей, нормированных по EN 1600, различаются, к примеру, только рутиловые и основные электроды, как и у стержневых электродов для сварки жаропрочных сталей (EN 1599), причем в этом случае существуют смешанные рутилово-основные типы без особых указаний. Это, например, электроды с улучшенными характеристиками для сварки в сложных положениях. Стержневые электроды для сварки высокопрочных сталей (EN 757) бывают только с основными покрытиями.

Свойства типов покрытий

Сварочные характеристики в особой степени зависят от состава и толщины покрытия. Это относится как к стабильной сварочной дуге, так и к переходу металла при сварке и вязкости шлака и сварочной ванны. Особое значение при этом имеет размер капель, переходящих в дуге.

На этом рисунке схематично изображен капельный переход при использовании четырех базовых типов покрытий: целлюлозные (a), рутиловые (b), кислые (c), основные (d).

Покрытие состоит в основном из органических компонентов, которые сгорают в сварочной дуге, образуя газ для защиты места сварки. Поскольку кроме целлюлозы и других органических веществ покрытие содержит лишь небольшое количество веществ, стабилизирующих сварочную дугу, шлак почти не образуется. Целлюлозные типы особенно хорошо подходят для сварки вертикальных швов, так как при их использовании не следует опасаться затекания шлака вперед.

Кислый тип (A), покрытие которого большей частью состоит из железных и марганцевых руд, отдает в атмосферу дуги большее количество кислорода. Он проникает и в свариваемый материал, уменьшая его поверхностное натяжение. Это обеспечивает струйный переход металла очень мелкими каплями и низкую вязкость свариваемого материала. Поэтому электроды этого типа не подходят для сварки в неудобных положениях. Температура сварочной дуги очень высока, что обеспечивает высокую скорость сварки, однако при этом возможно образование подрезов. Эти недостатки привели к тому, что в Германии больше почти не используются стержневые электроды чисто кислого типа.

Их место заняли электроды рутилово-кислого типа (RA), то есть сочетание кислого и рутилового электрода. Этот электрод обладает соответствующими сварочными характеристиками. Покрытие рутилового типа (R/RR) большей частью состоит из оксида титана в форме минералов рутила (TiO2) или ильменита (TiO2 . FeO) или из искусственного оксида титана. Электроды этого типа отличаются переходом металла мелкими или средними каплями, спокойным плавлением с малым количеством брызг, очень точным рисунком шва, хорошей удаляемостью шлака и хорошими характеристиками повторного зажигания. Последним отличаются только рутиловые электроды с высоким содержанием TiO2 в покрытии. Это значит, что уже начавший плавиться электрод можно повторно зажечь, не удаляя кратер покрытия. Пленка шлака, образовавшаяся в кратере, при достаточно большом содержании TiO2 обладает практически той же проводимостью, что и полупроводник, так что при установке кромки кратера на заготовку протекает достаточно тока для зажигания дуги без касания стержнем заготовки. Такое спонтанное повторное зажигание важно в тех случаях, когда процесс сварки часто прерывается, например, при сваривании коротких швов.

Помимо чисто рутиловых электродов в этой группе есть еще и несколько смешанных типов. Следует упомянуть рутилово-целлюлозный тип (RC), у которого часть рутила заменена целлюлозой. Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Поскольку целлюлоза сгорает во время сварки, образуется меньше шлака. Поэтому такие электроды можно использовать и для сварки вертикальных швов (поз. PG). Однако этот тип обладает хорошими характеристиками и при сварке в большинстве других положений.

Еще одним смешанным типом является рутилово-основной (RB). Его покрытие несколько тоньше, чем у типа RR. Благодаря этому и особой шлаковой характеристике этот тип особенно хорошо подходит для сварки в вертикальном положении снизу вверх (PF). Остается еще основной тип (B). У этого типа покрытие большей частью состоит из основных оксидов кальция (CaO) и магния (MgO), к которым добавляется плавиковый шпат (CaF2) для разжижения шлака. При высоком содержании плавикового шпата ухудшается свариваемость переменным током. По этой причине чисто основные электроды не следует использовать с переменным током синусоидальной формы, однако существуют смешанные типы с меньшим количеством плавикового шпата в покрытии, которые можно использовать с этим видом тока. Переход металла основных электродов осуществляется средними и крупными каплями, а сварочная ванна является вязкотекучей. Этот электрод можно успешно использовать во всех позициях. Однако возникающие валики слишком сильно изогнуты и более грубы из-за большей вязкости свариваемого материала. Свариваемый материал отличается очень хорошими характеристиками вязкости.

Основные покрытия гигроскопичны. Поэтому такие электроды следует хранить с особой аккуратностью в сухом месте. Влажные электроды нужно просушить. Однако, если сварка ведется сухими электродами, в свариваемом материале содержится очень мало водорода. Помимо стержневых электродов с обычным выходом (< 105 %) существуют и такие, которые благодаря порошку железа, добавляемому поверх покрытия, имеют больший выход, в большинстве случаев > 160 %. Такие типы называются электродами с железным порошком или высокомощными электродами. Благодаря высокой мощности расплавления их во многих случаях можно использовать с большей экономичностью, чем обычные электроды, однако, как правило, их можно применять только в ровной (PA) и горизонтальной позиции (PB).

Правильная сварка MMA

Сварщику требуется хорошее образование, причем не только с ремесленной точки зрения. Для предотвращения ошибок ему необходимы и соответствующие специальные знания. Директивы в сфере образования, разработанные Немецким союзом сварочных и аналогичных технологий, признаны во всем мире и уже приняты Международным институтом сварки. Как правило, перед началом сварки заготовки прихватываются. Места прихвата должны быть настолько длинными и толстыми, чтобы во время сварки заготовки не могли недопустимо стянуться, что привело бы к разрыву мест прихвата.

- Заготовка

- Сварочный шов

- Шлак

- Сварочная дуга

- Электрод с покрытием

- Электрододержатель

- Источник сварочного тока

Зажигание сварочной дуги

При ручной сварке стержневыми электродами процесс начинается с контактного зажигания. Для замыкания цепи тока между электродом и заготовкой сначала должно произойти короткое замыкание, после чего электрод нужно сразу слегка приподнять – зажжется электрическая дуга. Зажигать дугу за пределами шва нельзя. Ее следует зажигать только в тех местах, которые после этого сразу будут расплавлены. В тех местах зажигания, где это не происходит, из-за резкого нагрева, особенно в чувствительных материалах, могут возникать трещины. У основных электродов, склонных к начальной пористости, зажигание должно производится значительно раньше непосредственного начала сварки. После этого дуга возвращается к начальной точке шва, и во время сварки первые капли, которые в большинстве своем пористы, снова расплавляются.

Направление электрода

Электрод подводится к поверхности стального листа вертикально или под небольшим уклоном. Он слегка наклоняется в направлении сварки. Видимая длина сварочной дуги, то есть расстояние между кромкой кратера и поверхностью заготовки, должна примерно равняться диаметру стержня. Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

Базовые электроды следует использовать с очень короткой дугой (расстояние = 0,5 x диаметра стержня). Для этого их следует вести в более вертикальном положении, чем рутиловые электроды. В большинстве позиций свариваются ниточные наплавленные валики, либо электрод слегка покачивается вверх при увеличении ширины шва. Только в позиции PF валики с поперечными колебаниями электрода проводятся по всей ширине шва. Как правило, электрод при сварке располагается под острым углом, только в позиции PF – под прямым углом.

- Разделка кромок

- Стержневой электрод

- Жидкий свариваемый материал

- Жидкий шлак

- Застывший шлак

Магнитное дутье

Под магнитным дутьем понимают явление, при котором сварочная дуга при отклонении от центральной оси удлиняется, издавая шипящий звук. Из-за этого отклонения могут возникать непровары. Провар может оказаться дефектным, а при сварочных процессах с направлением шлака из-за затекания шлака вперед в шве могут возникать включения шлака. Отклонение дуги вызывается силами, связанными с окружающим магнитным полем. Как и любой проводник, по которому течет ток, электрод и сварочная дуга окружены кольцеобразным магнитным полем, которое изменяет направление в области дуги при переходе в основной материал. В результате магнитные линии уплотняются на внутренней стороне и расширяются на внешней. Дуга отклоняется в область меньшей плотности линий тока. При этом она удлиняется и издает шипящий звук из-за повышенного напряжения дуги. Таким образом, противоположный полюс оказывает на сварочную дугу отталкивающее действие. Другая магнитная сила приводит к тому, что магнитное поле лучше распространяется в ферромагнитном материале, чем в воздухе. Поэтому сварочная дуга притягивается большими массами железа. Это проявляется, например, тем, что при сварке намагничиваемого материала в концах листах дуга отклоняется наружу. Предотвратить отклонение дуги можно путем соответствующего наклона электрода. Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Так как при сварке постоянным током магнитное дутье проявляется особенно сильно, этого можно избежать путем сварки переменным током или, по крайней мере, значительно уменьшить. Особенно сильно магнитное дутье может проявляться при сварке корневых слоев из-за большой массы железа. Здесь можно улучшить магнитный поток с помощью расположенных тесно друг к другу, не слишком коротких мест прихвата.

Параметры сварки

При ручной сварке стержневыми электродами регулируется только сила тока, напряжение сварочной дуги зависит от ее длины, которую поддерживает сварщик. При настройке силы тока следует учесть токонагрузочную способность электродов соответствующего диаметра. При этом действует правило, согласно которому нижние предельные значения относятся к сварке корневых слоев и позиции PF, верхние, напротив, к остальным позициям, а также к заполняющим и верхним слоям. С увеличением силы тока растет мощность расплавления и, следовательно, скорость сварки. Провар также увеличивается с увеличением силы тока. Указанные значения силы тока относятся только к нелегированным и низколегированным сталям. У высоколегированных сталей и материалов на основе никеля из-за большего электрического сопротивления стержня требуются более низкие значения.

Сила тока в зависимости от диаметра электрода

Необходимо принять во внимание следующие основные правила расчета отдельных значений силы тока в амперах:

20-40 x Ø

- При диаметре 2,0 мм сила тока должна составлять 40-80 A

- При диаметре 2,5 мм сила тока должна составлять 50-100 A

30-50 x Ø

- При диаметре 3,2 мм сила тока должна составлять 90-150 A

- При диаметре 4,0 мм сила тока должна составлять 120-200 A

- При диаметре 5,0 мм сила тока должна составлять 180-270 A

35-60 x Ø

- При диаметре 6,0 мм сила тока должна составлять 220-360 A

Для успешной ручной сварки стержневыми электродами вам потребуется следующее оборудование:

Покрытие электрода обеспечивает

– повышение стабильности горения дуги

– получение неразъемного соединения

– металлургическую обработку металла сварочной ванны

– защиту зоны сварки от действия окружающей среды

Устойчивость горения дуги повышается при

введении в зону дуги элементов с низким потенциалом ионизации

введении в зону сварки углекислого защитного газа,

использовании для сварки постоянного тока

введении в зону сварки инертного газа

Поперечные колебания электродом при РДС производятся с целью:

уменьшить глубину проплавления металла

для исключения «неровара кромок» сварного соединения

уменьшить чешуйчатость шва

уменьшить разбрызгивание металла сварочной ванны

Отклонение дуги в пространстве под действием магнитных полей называется

электромагнитным взаимодействием

магнитным дутьем,

ионизацией

электромагнитной индукцией

Неплавящиеся электродные стержни изготавливаются из

электротехнического угля,

синтетического графита,

технического вольфрама,

технической меди

В обозначении неплавящегося электродного стержня ЭВТ- 2 буквы и цифры показывают:

1) Э – – вольфрамовый

2) В – – содержание оксида тория 2%

3) Т – – электрод

4) 2 – – торированный

В условном обозначении марки проволоки 0,4Св-08Х19Н9Ф3С2 ГОСТ 2246-70 буквы и цифры обозначают:

1) 0,4 – – сварочная проволока

2) Св – – хрома до 19 %

3) 0,8 – – диаметр сврочной проволоки, мм

4) Х19 – – содержание углерода 0,08%

5) Н9 – – содержание никеля 9%

6) Ф3 – - содержание кремния до 2%

7) С2 – – содержание ванадия 3%

Выбор типа электрода для сварки низколегированных конструкционных сталей зависит от

– диаметра электрода

– толщины покрытия

– химического состава свариваемого металла

– толщины металла

– механических свойств свариваемого металла

Покрытие электрода обеспечивает

– повышение стабильности горения дуги

– получение неразъемного соединения

– металлургическую обработку металла сварочной ванны

– защиту зоны сварки от действия окружающей среды

Величина сварочных деформаций зависит от

– от размеров свариваемых деталей

– от положения шва в пространстве

– от марки электрода, которым производят сварку

– от режимов сварки данной детали

К методам уменьшения сварочных деформаций в процессе сварки относятся

регулирование погонной энергии сварки за счет оптимальных режимов

жесткие закрепления деталей в приспособлениях,

рациональный порядок наложения швов

применение односторонней сварки деталей вместо двухсторонней

Для сварки стали 09Г2С в среде углекислого газа применяется сварочная проволока:

Св 08

Св 08А

Св 08Г2С

Св 08ГА

Главным недостатком электродов с основным видом покрытия УОНИ 13/45 является

низкие механические сваойства металла шва

склонность к порообразованию при увлажнении покрытия

плохое

формирование сварного шва.

низкая производительность

При выполнении многопроходных швов в разделку режимы выбираются

– для всех проходов одинаковые,

– для всех проходов одинаковые, кроме первого

– для всех проходов разные режимы

– режимы не имеют значения и выбираются произвольно

Сварка в углекислом газе вертикальных швов может производиться сварочной проволокой диамером:

– 1,2мм

– 1,4 мм

– 1,6 мм

– 2,0 мм

Для сварки низколегированных конструкционных и теплоустойчивых сталей применяются электроды следующих типов:

1). 10ХСНД () - Э-09ХМ

2). 15ХМА - Э-55

3). 09Г2С () - Э-09ХМФ1

4). 12ХМФА - Э-50А

Флюсы при автоматической сварке под флюсом предназначены для

повысить устойчивость горения дуги,

обеспечить хорошее формирование шва

защиты зоны сварки от атмосферного воздуха,

снизить расход сварочной проволоки

Для РДС электродами с основным покрытием применяются источники питания:

– трансформаторы

– выпрямители

– преобразователи

– любые источники питания

Соответствие коэффициента β = и вида сварочного пламени

– β = 1,о а) окислительное

– β ≥ 1,0 б) нормальное

– β ≤ 1,0 а) науглероживающее

При газовой сварке в качестве горючего могут использоваться:

углекислый газ,

аргон,

ацетилен,

угарный газ,

пропан-бутан,

природный газ,

Зона пламени, имеющая наибольшую температуру

- ядро

- восстановительная

- факел

- температура одинаковая во всех зонах

При газовой сварке в одинаковых условиях, деталей одинаковых размеров, наименьшие деформации следует ожидать при сварке

– деталей из низкоуглеродистой стали,

– деталей из высоколегированной стали,

– деталей из алюминиевого сплава

– марка свариваемого металла не влияет на деформации

Билет №9

Защита зоны сварки при ручной дуговой сварке покрытыми электродами

шлаковая,

газовая,

комбинированная

вакуумная

С силы увеличение сварочного тока при ручной дуговой сварке глубина проплавления

– снижается

– увеличивается

– не изменяется

– не оказывает практического влияния

Один из концов плавящегося электрода не имеет покрытия с целью

экономии материалов покрытий

подвода тока от электродержателя к электроду

определения марки электрода

это брак при изготовлении электродов

В условном обозначении марки проволоки 1,2Св-18ХМА-О ГОСТ 2246-70 буквы и цифры обозначают:

1) 1,2 – – сварочная проволока

2) Св – – диаметр сварочной проволоки, мм

3) 18 – – хрома до 1%

4) Х- – содержание углерода 0,18%

5) М – – содержание молибдена до 1%

6) А – - покрытая тонким слоем меди

7) О- – проволока высококачественная

Электроды с толстым покрытием обозначаются буквой

– М,

– Д,

– Г

– С

Электроды для сварки теплоустойчивых сталей обозначаются буквой

– Л,

– Т,

– У,

– Н,

– В,

Наличие соединений серы в сварочной ванне может привести к

снижения механических свойств

появления пор

появления горячих трещин

появления холодных трещин

С увеличением объема наплавленного металла за один проход сварочные деформации

– снижаются

– увеличиваются

– не изменяются

– не оказывает практического влияния

При выполнения сварного шва РДС длиной 1.

8м применятся метод сварки

8м применятся метод сварки

напроход

обратноступенчатый

от середины к краям

от середины к краям обратноступенчатым методом

К низколегированным сталям относятся:

09Г2С

14Г2

Х13

06Х18Н10Т

Ст3сп

Основными трудностями при сварке чугунов является

склонность к закалочным трещинам

склонность к старению-

склонность к МКК

отбеливание в околошовной зоне

жидкотекучесть

пористость сварного шва

Сварное соединение из двух элементов, примыкающих друг к другу торцевыми поверхностями называется

стыковым

угловым,

нахлесточным,

тавровым

Меры предупреждения насыщения металла сварочной ванны кислородом:

– введение элементов – раскислителей (Mn, Si, Ti др.), имеющих большее сродство к кислороду, чем железо

– хорошая защита зоны сварки,

– предварительный подогрев

– термообработка

К основным преимуществам РДС относятся следующие :

– высокая производительность,

-высокая маневренность, возможность сварки во всех пространственных положениях,

– снижается расход электродной проволоки на единицу длины шва за счет отсутствия огарков,

– высокое качество сварных швов

Режим ручной дуговой сварки включает следующие параметры:

– диаметр электрода

– сила сварочного тока

– напряжение дуги

– толщина свариваемого металла

– скорость сварки

– состояние свариваемых поверхностей

Из указанных сталей к низколегированным конструкционным относятся

– 09Г2С

– 15ХМА

– Х17Т

– 14Г2

– 12Х1МФА

-12ГС

– 15Х1М1ФЛ

– 15ХСНД

При сварке деталей из меди марки М1 может применяться сварочная проволока марок:

– Св- ХМА,

– Св Амг6

– БрКМц3-1

– М1

При ручной дуговой сварке для стали 12ХМФА используются электрод следующих типов:

- Э-МХ

- Э-42

- Э-50

- Э-ХМФ

Для определения ширины шва на соответствие стандарту при визуально-измерительном контроле используется:

линейка,

шаблон сварщика,

штангенциркуль

микрометр

При выполнения сварного шва длиной 0,5м применятся метод ручной дуговой сварки

напроход

обратноступенчатый

от середины к краям

обратноступенчатый от середины к краям

С увеличением силы сварочного тока при сварке под флюсом форма шва изменится:

- глубина провара увеличится

- глубина провара уменьшится

- выпуклость шва увеличится

- выпуклость шва уменьшится

Установить соответствие между свариваемым металлом и маркой сварочной проволоки:

Свариваемые материалы: Сварочная проволока:

Ст.

3сп

– Св 12ХГСА

3сп

– Св 12ХГСА12ХМ - Св- АМг6

18ХГСА – Св 08А

Амг6 - Св 08ХМА

Выбор угла наклона сварочной горелки при газовой сварке зависит от

- толщины основного металла

- химического состава основного металла

- типа пламени

- выбирается произвольно

При равном соотношении расхода кислорода и ацетилена образуется пламя

- нормальное

- окислительное

- науглероживающее

- соотношение расхода газов не влияет на тип пламени

Сжатый газообразный кислород образует горючие смеи при соприкосновении с

– воздухом,

– минеральными маслами,

– аргоном,

– углекислым газом

Билет №10

Источником нагрева при сварке под флюсом является

сварочная дуга,

световой луч,

плазма

расплавленный шлак

(PDF) Влияние покрытия электрода на свойства металла сварного шва из аустенитной нержавеющей стали

на подходящем расстоянии для поддержания дуги. Вырабатываемое тепло плавит часть наконечника электрода, его покрытие

и основной металл в непосредственной близости. Сварной шов формируется из сплава этих материалов

Сварной шов формируется из сплава этих материалов

, поскольку они затвердевают в зоне сварного шва. По мере охлаждения остатков флюсового покрытия электрода он образует покрывающий материал

, известный как шлак, который защищает сварной шов от образования оксидов, нитридов и включений [6].

Первоначально использовались неизолированные проволочные электроды, но полученный сварной шов имел высокое содержание азота и кислорода

и, следовательно, был хрупким. Обертывание проволоки асбестом или бумагой улучшило свойства наплавленных сварных швов

и в конечном итоге привело к современному типу электродов для дуговой сварки, которые покрыты

смесью минералов, ферросплавов и в некоторых случаях органических минералов, связанных между собой. с силикатом натрия

иликалия [7]. Общие классы покрытий электродов из нержавеющей стали хорошо известны и приняты во всей сварочной промышленности.Например, электроды из нержавеющей стали

обычно имеют покрытие типа «извести», «известково-диоксид титана» или «оксид титана». Каждый производитель имеет свои собственные запатентованные рецептуры

, но обычно покрытие типа извести содержит больше карбоната кальция

(известняк) и фторида кальция (плавиковый шпат), чем покрытие из диоксида титана, а покрытие из диоксида титана

содержит больше диоксида титана. (титания). Покрытие извести-диоксид титана представляет собой своего рода компромисс

между двумя другими типами.Например, электрод на основе диоксида титана

состоит из 40% оксида титана, 10% карбоната кальция, 10% ферросплавов, 5% калия, 3% полевого шпата, 2% слюды

и незначительного количества никеля, кремния, хром, сера, молибден, целлюлоза, крахмал и декстрин

[8]. При выборе электрода первое правило заключается в выборе такого электрода, который обеспечивает качество металла сварного шва, равное

или лучше, чем у основного металла. Очевидно, что каждый ингредиент играет свою жизненно важную роль, но преобладающими эндотермическими ингредиентами

являются рутил и кальцит. Эндотермический материал в составе покрытия электрода

Эндотермический материал в составе покрытия электрода

помогает уменьшить избыточное тепло и повысить ударную вязкость сварочной ванны.

Кремнезем также является эндотермическим материалом, но очень небольшое увеличение содержания кремнезема может сделать материал

хрупким, и его свойства могут полностью измениться [9]. Разработка новых составов покрытий для электродов

остается актуальной областью исследовательского интереса, особенно когда мы рассматриваем такие проблемы

, как сварка специальных сталей и сплавов, наплавленные слои с особыми свойствами,

или специальные ремонтные работы. [10].В следующих исследованиях была сделана попытка установить влияние покрытия флюсового электрода типа

на свойства металла шва. В связи с этим Картик и др. [11] провели работу

по определению градиентов механических свойств сварных деталей 2.25Cr-1Mo с использованием испытаний на сдвиг

. Они утверждали, что микроструктуры, которые развиваются в сварном изделии, неоднородны, что частично связано с химическими градиентами, которые возникают в процессе сварки.Химические градиенты

в зоне плавления сварного шва были замечены как важный фактор, который зависит от состава основы

и присадочного материала. Ли и Куо [12] изучали микроструктурные и механические свойства

сварных деталей из сплава 690. Было обнаружено, что состав присадочного металла

влияет как на микроструктуру, так и на механические свойства сварного шва. Присадочный металл I-52 дал

сварных швов со столбчатыми дендритными структурами вблизи центральной линии зоны плавления, в то время как в сварных швах из

присадочного металла I-82 преобладали равноосные дендриты вокруг центральной линии зоны плавления.Сварные детали

, изготовленные из присадочного металла I-52, имели лучшую текучесть при плавлении во время процесса GTAW и образуют на поверхности валика на

меньше оксидной пленки, чем присадочный металл I-82. Следовательно, присадочный металл I-52 показал на

Следовательно, присадочный металл I-52 показал на

лучшие сварочные характеристики и большую ударную вязкость. Влияние параметров сварки и высушенного состояния целлюлозных электродов

на обогащение C, Si и Mn, а также повышенная склонность к растрескиванию наплавленных металлов

были оценены Ramirez et al., [13]. Результаты этого исследования

показали, что состояние (в отношении содержания влаги) покрытий из целлюлозных электродов

оказывает значительное влияние на состав металла сварного шва, особенно с точки зрения содержания марганца и кремния

в сварных швах. Anaele и др. [1] изучали влияние электродов

типов на склонность к растрескиванию при затвердевании ASS Weld Metal. Метод SMAW был использован

для изготовления сварных соединений с использованием процесса сварки вольфрамовым инертным газом (TIG) в качестве контроля.

Сварные детали, изготовленные из электродов с рутиловым покрытием E308-16, электродов с покрытием из извести-диоксида титана E308-16,

и сварных соединений TIG, затвердевших в дуплексном режиме и стойких к растрескиванию при затвердевании

. Был сделан вывод о том, что тип сварочного электрода влияет на микроструктуру

и механические свойства металла шва из аустенитной нержавеющей стали.

Влияние покрытия электродов на свойства сварного шва аустенитной нержавеющей стали при повышенных температурах

было описано Binkley et al.[14]. Было обнаружено, что металл шва, полученный из покрытого

Влияние покрытия электрода на свойства сварочного металла из аустенитной нержавеющей стали

[1]

J. U. Anaele, O.O. Onyemaobi, C.S. Nwobodo и C.К. Угвуэгбу, (2015): Влияние типов электродов на склонность к растрескиванию при затвердевании металла сварного шва из аустенитной нержавеющей стали. http: // dx. doi.org/10.1155 / 2015/213258: стр.1-7.

http: // dx. doi.org/10.1155 / 2015/213258: стр.1-7.

DOI: 10.1155 / 2015/213258

[2] у.Цуй, К. Лундин и Х. Васудеван, (2006). Механическое поведение сварных металлов из аустенитной нержавеющей стали с микротрещинами., Journal of Materials Processing Technology. Vol. 171, с.150-155.

DOI: 10.1016 / j.jmatprotec.2005.06.065

[3] А.Галал, Н.Ф. Атта и М. Аль-Хасан, (2005) Влияние некоторых производных тиофена на электрохимическое поведение аустенитной нержавеющей стали AISI 316 в кислых растворах, содержащих ионы хлора, Химия и физика материалов. 89 (1): с.38–48.

DOI: 10.1016 / j.matchemphys.2004.08.019

[4]

А. С. Афолаби, (2008): Влияние параметров электродуговой сварки на коррозионное поведение аустенитной нержавеющей стали в хлоридной среде., AU J.T. 11 (3): стр. 171-176.

С. Афолаби, (2008): Влияние параметров электродуговой сварки на коррозионное поведение аустенитной нержавеющей стали в хлоридной среде., AU J.T. 11 (3): стр. 171-176.

[5] Ф.А. Оват, Л.О. Асуко и А.Дж. Аньянди, (2012). Влияние микроструктуры электродов на механическое поведение сварных стальных соединений., Научно-исследовательский журнал в области технических и прикладных наук. 1 (3): стр. 171-176.

[6] Рати, Виджайеш, Ханни (2015): Анализ влияния параметров на процесс SMAW Международный журнал новых исследований в области управления и технологий.4 (6): ISSN: 2278-9359.

[7] Дж. Ф. Ланкастер, (1993): Металлургия сварки.Чепмен и Холл, Лондон. С. 160-175.

[8]

C. C. Угоамади, (2010 г.): производство электродов для ручной дуговой сварки из местного сырья.Нигерийский технологический журнал, т. 29, номер 1, стр.121-125.

C. Угоамади, (2010 г.): производство электродов для ручной дуговой сварки из местного сырья.Нигерийский технологический журнал, т. 29, номер 1, стр.121-125.

[9] С.СандипГарг, И. Каккар, А. Пандей, М. Гупта и Н. Кишор, (2013), Влияние сварочных электродов рутилового типа с различным составом покрытия на дефекты поднутрения при ручной электродуговой сварке, Международный журнал машиностроения и исследований, Индия. 3 (4): стр. 381-388.

[10] М.Зиниград, В. Мазуровский, (2002): Разработка новых сварочных материалов на основе математического моделирования металлургических процессов: Часть 1 и Часть 2. Анализ фазового взаимодействия и разработка базовой модели, Труды двунационального Израиля. Русская Мастерская, Екатеринбург, Россия. с.277–291.

[11]

В. Картик, К. Касивисванатан, К. Лаха и Б. Радж, (2002): Определение градиентов механических свойств сварных деталей 2.25Cr-1Mo с использованием испытаний на пробойник. Журнал исследований сварки. с.265 – 272.

Картик, К. Касивисванатан, К. Лаха и Б. Радж, (2002): Определение градиентов механических свойств сварных деталей 2.25Cr-1Mo с использованием испытаний на пробойник. Журнал исследований сварки. с.265 – 272.

DOI: 10.1520 / stp10834s

[12] ЧАС.Т. Ли, Т.Ю. Куо, (1999): Микроструктура и механические свойства сварных деталей из сплава 690. Наука и технология сварки и соединения 1999 Vol. 4 № 2. С. 94-103.

DOI: 10.1179 / 136217199101537626

[13] Дж.Э. Рамирес и М. Джонсон, (2010): Влияние параметров сварки и состояния электродов на обогащение легированием металла сварного шва, нанесенного с помощью покрытых целлюлозных электродов. Vol. 89, с.232 – 242.

[14]

Н. К. Бинкли, Г.М. Гудвин и Д. Харман (1973), «Влияние покрытия электродов на свойства при повышенных температурах аустенитной нержавеющей стали. Приложение к исследованиям по сварке металла сварного шва», Национальное осеннее собрание AWS, стр. 306 – 311.

К. Бинкли, Г.М. Гудвин и Д. Харман (1973), «Влияние покрытия электродов на свойства при повышенных температурах аустенитной нержавеющей стали. Приложение к исследованиям по сварке металла сварного шва», Национальное осеннее собрание AWS, стр. 306 – 311.

[15] А.У. Ивуоха (2013), Влияние покрытия электрода на механические свойства конструкционных сталей, Журнал устойчивых технологий. 4 (1): стр. 51-80.

[16] А.Ойетунджи и Н. Нвигбоджи, (2014), Влияние процесса сварки, типа электрода и диаметра сердечника электрода на свойство растяжения аустенитной нержавеющей стали 304L, Электронный журнал практик и технологий Леонардо, ISSN-1583-1078, стр.210 -222.

[17]

Э.Дж. Дитер и Д. Бэкон, (1988) Механическая металлургия. McGraw – Hill Book Co. (UK) Limited. Сингапур. С. 231-233.

McGraw – Hill Book Co. (UK) Limited. Сингапур. С. 231-233.

[18] W.Д. Каллистер (младший) и Д. Ретвиш, (2010). «Материаловедение и инженерия: Введение. Джон Уайли и сыновья, 8-е изд. С. 397-398.

[19] С.Ф. Кэмпбелл, (2008) Элементы металлургии и инженерные сплавы., ASM International, США. С. 135-206.

[20] Я.Алкахла и С. Первайз, (2017): Оценка устойчивости процесса дуговой сварки защищенным металлом (SMAW). IOP Conf. Серия: Материаловедение и инженерия. Vol. 244, стр 1-2.

DOI: 10.1088 / 1757-899x / 244/1/012001

[21]

С. Л. Дженни и А. Брайен, (1991): Руководство по сварке. Американец. Сварочное общество. Vol. 1. С. 982.

Л. Дженни и А. Брайен, (1991): Руководство по сварке. Американец. Сварочное общество. Vol. 1. С. 982.

[22] М.П. Грувер, (2008): Автоматизация, производственные системы и компьютерно-интегрированное производство, автоматизация, производственные системы и компьютерно-интегрированное производство. стр.290.

DOI: 10.1108 / aa.2002.22.3.298.2

[23] Дж.Д. Маджумдар, (2006): Подводная сварка – настоящее состояние и перспективы на будущее. Журнал военно-морской архитектуры и морской техники. Vol. 3. С. 39-48.

DOI: 10.3329 / jname.v3i1.927

[24]

Дж.В. Фу, Ю. С. Ян и Дж. Дж. Го, (2009) Формирование блочного феррита в сплаве Fe-Cr-Ni во время направленной кристаллизации, Журнал роста кристаллов 311: стр. 3661 – 3666.

С. Ян и Дж. Дж. Го, (2009) Формирование блочного феррита в сплаве Fe-Cr-Ni во время направленной кристаллизации, Журнал роста кристаллов 311: стр. 3661 – 3666.

DOI: 10.1016 / j.jcrysgro.2009.05.007

[25] Дж.Талонен, (2007): Влияние деформационного превращения Α’-мартенсита на механические свойства метастабильных аустенитных нержавеющих сталей. Докторская диссертация Хельсинкского технологического университета, кафедра машиностроения, лаборатория технических материалов. С. 31-32.

[26] В.Тальян, Р.Х.Ваггонер, Дж.К. Ли, (1998) «Формуемость нержавеющей стали Металлургические и материальные операции A. 29A: стр. 1-12.

[27]

Д.В. Нефф, Т. Митчелл, А. Троиано, (1969): Влияние температуры, превращения и скорости деформации на пластичность аустенитных нержавеющих сталей. Транзакции ASM, 62 (4), стр.858-868.

Митчелл, А. Троиано, (1969): Влияние температуры, превращения и скорости деформации на пластичность аустенитных нержавеющих сталей. Транзакции ASM, 62 (4), стр.858-868.

[28] Брессанелли и Московиц (1966): Влияние скорости деформации, температуры и состава на свойства растяжения метастабильных аустенитных нержавеющих сталей.Пер. Являюсь. Soc. Встретил. Vol. 59, с. 223 – 239.

[29] Т. Ангел (1954): Образование мартенсита в аустенитных нержавеющих сталях.Журнал металлургического института. Vol. 177; с.165 – 174.

Функции компонентов электродного покрытия

Покрывающее покрытие сердечника проволоки состоит из множества материалов, которые выполняют ряд функций, перечисленных ниже:

1.Сварочные электроды используются для соединения различных подобных и разнородных металлов, таких как простые углеродистые стали, чугун, медь, алюминий, магний и их сплавы, нержавеющие стали и другие легированные стали.

2. Шлакообразующие ингредиенты, такие как силикаты магния, алюминия, натрия, калия, оксид железа, фарфоровая глина, слюда и т. Д., Образуют шлак, который из-за своего легкого веса образует слой на расплавленном металле и защищает его от атмосферных воздействий. загрязнение.

3. Стабилизирующие дугу компоненты, такие как карбонат кальция, силикат калия, титанаты, силикаты магния и т. Д.; добавить к стабильности дуги и легкости зажигания то же самое.

4. Ингредиенты для защиты от газа, такие как целлюлоза, древесина, древесная мука, крахмал, карбонат кальция и т. Д., Образуют защитный газовый экран вокруг конца электрода, дуги и сварочной ванны.

5. Раскисляющие элементы, такие как ферромарганец и феррокремний, очищают расплавленный металл.

6. Ограничивает разбрызгивание, создает тихую дугу и легко удаляет шлак.

7. Легирующие элементы, такие как ферросплавы марганца, молибдена и т. Д., может быть добавлен для придания металлу сварного шва подходящих свойств и прочности и для компенсации потерь некоторых элементов, которые испаряются при сварке.

8. Железный порошок в покрытии улучшает характеристики дуги, внешний вид валика помогает увеличить скорость осаждения металла и скорость распространения дуги.

9. Покрытие улучшает проплавление и чистоту поверхности.

10. Сердечник проволоки плавится быстрее, чем покрытие, образуя оболочку покрытия, которая сужается и образует дугу с высокой концентрацией тепла.

11. Покрытие защищает сварщика от излучения, исходящего от неизолированного электрода, когда ток течет через него во время сварки.

12. Правильные ингредиенты покрытия делают металлы сварных швов стойкими к горячим и холодным трещинам. Подходящее покрытие улучшит скорость осаждения металла.

Source Учебник основных производственных процессов и технологий мастерских Раджендера Сонга.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Вторичная батарея | Применения для нанесения покрытий и дозирования по отраслям | Технология нанесения покрытий и дозирования

Литий-ионные вторичные батареи (LiB) были изобретены в Японии и получили распространение во всем мире. В связи с тенденцией к созданию более компактного и мобильного электронного оборудования количество применений постоянно увеличивается. Это множество приложений охватывает компактные мобильные устройства с тонким профилем, включая смартфоны, планшеты и портативные компьютеры; автомобильные аккумуляторы для электромобилей и гибридных электромобилей; и системы хранения электроэнергии для жилых солнечных энергетических систем и топливных элементов. Следовательно, исследования и усовершенствования вторичных батарей привели к дальнейшей миниатюризации, увеличению емкости и повышению безопасности.

В связи с тенденцией к созданию более компактного и мобильного электронного оборудования количество применений постоянно увеличивается. Это множество приложений охватывает компактные мобильные устройства с тонким профилем, включая смартфоны, планшеты и портативные компьютеры; автомобильные аккумуляторы для электромобилей и гибридных электромобилей; и системы хранения электроэнергии для жилых солнечных энергетических систем и топливных элементов. Следовательно, исследования и усовершенствования вторичных батарей привели к дальнейшей миниатюризации, увеличению емкости и повышению безопасности.

Кроме того, исследования твердотельных литий-ионных батарей, в которых жидкий электролит и сепараторы заменены твердым электролитом, широко проводились для практического использования и популяризации в будущем. Ожидается, что твердотельные батареи станут батареями следующего поколения из-за их улучшенной плотности энергии, структуры без жидкого электролита для меньшей вероятности возгорания и высокой гибкости конструкции. В настоящее время изучается возможность крупносерийного производства с использованием покрытий для многих ситуаций.

Процессы нанесения покрытий и улучшения

Учитесь на реальных отраслевых примерах! Узнайте, как процессы нанесения покрытий и дозирования применяются в самых разных отраслях, от автомобилестроения и электроники до пленки и аккумуляторов.

Скачать

Корпуса литий-ионных вторичных батарей бывают различной формы, включая цилиндрическую, квадратную и мешочную (ламинированную), в зависимости от конечного использования.Производственные процессы также различаются для каждого типа. Ламинированные ячейки содержат слоистый электрод (слоистый элемент), герметизированный ламинированной пленкой, состоящей из алюминиевой фольги и полимерной пленки, скрепленных клеевым покрытием. Спрос на многослойные элементы возрастает, поскольку они тоньше и легче по сравнению с металлическими банками, обладают гибкостью в формировании и могут быть легко выброшены с небольшой нагрузкой на окружающую среду.

- Адгезия при производстве ламинированных ячеек

- Литий-ионные вторичные аккумуляторные элементы состоят из полностью герметичного многослойного электрода (многослойного элемента), состоящего из чередующихся слоев положительных и отрицательных электродов с разделителями между ними.Ламинированные элементы обладают высокой емкостью, несмотря на их тонкую и легкую структуру. Они также могут подавлять повышение температуры во время зарядки / разрядки из-за сильного рассеивания тепла с большой площади поверхности. Еще одним преимуществом является их низкая стоимость производства, поскольку их можно производить серийно с использованием оборудования для нанесения покрытий.

- A. Ламинированная пленка

- Б. Электрод слоистый (слоистый элемент)

- С.Вкладка

- D. Положительный электрод

- E. Сепаратор

- F. Отрицательный электрод

Ламинированная пленка, используемая для герметизации и упаковки ламинированных ячеек (A на рисунке выше), обычно изготавливается из алюминиевой фольги и полимерной пленки. Ячейки покрыты специальным клеем, склеены через ламинацию и используются для герметизации слоистого электрода и электролита. Клей, используемый для ламинированной пленки, должен обеспечивать как высокую адгезию к разнородным основам (алюминиевая фольга и полимерная пленка), так и устойчивость к сильнокислому электролиту внутри.

Покрытие – это основная технология в процессе производства литий-ионных вторичных батарей (LiB). Специальные материалы, нанесенные на подложку, действуют как положительный электрод (анод), отрицательный электрод (катод) и разделитель для их изоляции, которые в совокупности образуют слоистый электрод (слоистый элемент).

Базовая структура литий-ионного аккумулятора (LiB)- A. Отрицательный электрод (катод)

- Б.Положительный электрод (анод)

- C.

Сепаратор

Сепаратор - D. Электролит

- E. Плата

- F. Выгрузка

- г. Токосъемник

- H. Binder

- I. Активный материал

- Пример суспензии положительного электрода (на основе растворителя)

- Активный материал, проводящая добавка, связующее и органический растворитель смешиваются вместе для получения суспензии положительного электрода (с органическим растворителем, заменяющим воду, и КМЦ в качестве загустителя для суспензий на водной основе).

- Активный материал: Активный материал, который будет использоваться, будет иметь значительное влияние на емкость, напряжение и характеристики. Выбор материалов (таких как оксид лития-кобальта, оксид манганата лития или фосфат лития-железа), пропорции смешивания и методы перемешивания различаются между производителями.

- Проводящая добавка: Эта добавка используется для снижения внутреннего сопротивления, тем самым улучшая проводимость.

- Связующее: Связующее используется для приклеивания смешанных материалов к фольге токосъемника.

- Органический растворитель: Этот растворитель способствует смешиванию и перемешиванию материалов для регулирования вязкости суспензии до тех пор, пока она не станет подходящей для нанесения покрытия.

- Пример суспензионного покрытия положительного электрода

- Устройство для нанесения покрытий используется для нанесения суспензии положительного электрода определенной толщины на алюминиевую фольгу, которая работает как токоприемник. Толщина и вес электрода будут иметь значительное влияние на удельную энергию батареи.Считается, что более толстые покрытия пленки увеличивают емкость и снижают скоростные характеристики. С другой стороны, более тонкие покрытия пленки увеличивают скоростные характеристики и уменьшают емкость.

- Пример суспензии отрицательного электрода (на основе растворителя)

- Активный материал, связующее и органический растворитель смешивают вместе, чтобы получить суспензию отрицательного электрода (с органическим растворителем вместо воды и КМЦ в качестве загустителя для суспензий на водной основе).

- Активный материал: используется углеродный материал с высокой проводимостью (например, черный свинец или титанат лития). В некоторых случаях для отрицательного электрода также может использоваться проводящая добавка для уменьшения внутреннего сопротивления. Как и в случае суспензии положительного электрода, используемый активный материал будет иметь значительное влияние на емкость, напряжение и характеристики. Выбор материалов, соотношений смешивания и методов перемешивания варьируется в зависимости от производителя.

- Связующее: Связующее используется для приклеивания смешанных материалов к фольге токосъемника.

- Органический растворитель: Этот растворитель способствует смешиванию и перемешиванию материалов для регулирования вязкости суспензии до тех пор, пока она не станет подходящей для нанесения покрытия.

- Пример нанесения суспензии отрицательного электрода

- Устройство для нанесения покрытий используется для нанесения суспензии отрицательного электрода определенной толщины на медную фольгу. Обычно отрицательный электрод образует более тонкое пленочное покрытие, чем положительный электрод. Изменения емкостных и скоростных характеристик в зависимости от толщины пленки покрытия такие же, как и для покрытия положительного электрода.Также важен баланс емкости между положительным и отрицательным электродами. Во многих случаях, когда пленка покрытия одной стороны становится толще, пленка покрытия другой стороны также должна быть утолщена.

Ниже описан процесс изготовления сепаратора, который является важным компонентом, используемым для изоляции положительного и отрицательного электродов. Покрытие используется для добавления термостойкости основной пленке.

- Процесс производства базовой пленки: Основная пленка (микропористая мембрана) создается из полиолефинового материала.

- Процесс нанесения покрытия: Равномерный слой арамидной жидкости для покрытия (содержащей арамидный полимер) наносится на базовую пленку с образованием термостойкого слоя.

- Продольный процесс: пленка нарезается до необходимого размера.

В электромобилях и бытовых аккумуляторных батареях, которые становятся все более популярными, используются ламинированные LiB, содержащие слоистые электроды (слоистые элементы).

В процессе производства слоистых электродов используются положительные и отрицательные электроды, нарезанные на листы для штабелирования.Лист отрицательного электрода помещается как самый внешний слой, а затем на него укладываются другие компоненты в порядке разделителя, положительного электрода, сепаратора, отрицательного электрода и так далее. Эти уложенные друг на друга компоненты заполнены электролитом для создания ячейки.

Толщина покрытия электродных материалов оказывает значительное влияние на характеристики емкости, напряжения и скорости. Чтобы обеспечить массовое производство, удовлетворяющее проектным характеристикам и спецификациям, необходимо обеспечить непрерывное и однородное покрытие для поддержания заданной толщины.Любая проблема на поверхности с покрытием, такая как колебания толщины или высококлассные части, будет иметь значительное влияние на качество и характеристики аккумуляторного продукта. Таким образом, важны быстрые и высокоточные линейные измерения и контроль поверхностей с покрытием.

Появление конфокального датчика смещения, способного к высокоскоростным и высокоточным измерениям в потоке, обеспечивает стабильное измерение и контроль толщины без влияния грубых поверхностей или материала, от которого лазер плохо отражает.

Пример введения: Измерение толщины покрытия непрозрачных материалов

Дефекты покрытия, включая высокие участки кромки, вызванные чрезмерной толщиной кромки, могут быть обнаружены на линии с помощью высокоскоростного лазерного сканера 2D / 3D, который использует широкий лазерный луч, излучаемый через щель для измерения формы.

Вводный пример: Измерение торцевых форм

Дом

Покрытия нейронных протезных электродов из полипиррола, легированного геллановой камедью