Состав покрытия сварочных электродов

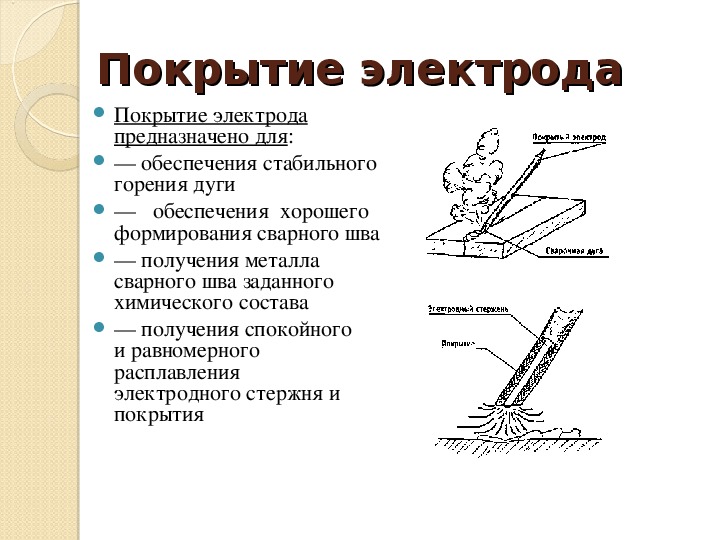

Многим людям интересно, из чего сделано покрытие электродов. Одни недоумевают, почему при сваривании выделяется едкий дым или зачем вообще нужно покрытие на электродах? Ответы на эти и другие вопросы Вы получите после прочтения этой статьи. Покрытие электродов наносится специально для возможности сваривания металлических частей. Вещество, которым покрыты все электроды, не дает нагреваться и плавиться одновременно всему электроду.

В основном электроды покрыты газообразующими элементами. Также в качестве покрытия могут выступать такие элементы: мука, декстрин или крахмал. Также в состав покрытия электродов могут входить и такие неорганические компоненты как мрамор и магнезит. Еще частенько сварочные электроды покрывают ферросплавами. Ферросплавы – это сплавы железа из марганцем, титаном и кремнием.

Также еще есть электроды, которые содержат всевозможные соединения с невысоким потенциалом ионизации.

Те электроды, которые имеют в своем составе ионизующие компоненты, содержат разные соединения с невысоким потенциалом ионизации. Также как бы это странно не звучало, но иногда электроды могут быть покрыты жидким стеклом. Жидким стеклом могут быть каолин, различные водные растворы силикатов натрия и слюда.

Однако более половины покрытия всех электродов составляет железная стружка или железный порошок. Практически все материалы, входящие в состав покрытия могут быть как шлаковой, так и газовой защитой при сваривании.

Также есть и виды электродов с кислотным покрытием. Кислотное покрытие отличается от других средним уровнем образования пор во время сваривания. Такие электроды способны обеспечить Вам надежное сваривание, потому что при реакции окисления выделяется большое количество теплоты.

Однако кислотные электроды имеют и свои недостатки. Пониженная вязкость и пластичность шва являются основными недостатками этого вида покрытий электрода. Этот недостаток означает то, что возникает огромная вероятность трещины шва. В наше время кислотные электроды уже практически не используются. Их можно использовать при сваривании не очень ответственных объектов, но лучше всего воздержаться от их употребления вообще.

Многие опытные сварщики со стажем поняли, что нужно покупать электроды с обычным шлаковым покрытием. Такие электроды предоставляют много удобств при сваривании металлических частей, в частности они дают газовую и шлаковую защиту.

Также многие опытные сварщики знают и то, что

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

Свариваемость – это способность металла или двух разных металлов образовывать в процессе сварки соединение, отвечающее заданным требованиям. Эти требования обусловлены конструкцией и условиями эксплуатации изделия. А выполнение таких требований зависит от правильного выбора технологии сварки, электродов, присадочных материалов и режимов сварки. Главный показатель свариваемости – отсутствие в сварных соединениях различных дефектов, отрицательно влияющих на прочность и надёжность изделия.

Эти требования обусловлены конструкцией и условиями эксплуатации изделия. А выполнение таких требований зависит от правильного выбора технологии сварки, электродов, присадочных материалов и режимов сварки. Главный показатель свариваемости – отсутствие в сварных соединениях различных дефектов, отрицательно влияющих на прочность и надёжность изделия.

Если конструкционные углеродистые стали характеризуются хорошей свариваемостью и не требуют особых технологических ухищрений для их сварки, то с повышением содержания углерода и/или легирующих примесей свариваемость ухудшается.

В этом случае применяются электроды для сварки с покрытиями.

Среднелегированные стали чувствительны к нагреванию, поэтому при сварке могут закаливаться, перегреваться, образовывать трещины, что затрудняет их сварку.

Такие стали варятся покрытыми электродами, имеющими основное (в смысле кислотности) покрытие. Сварка должна проводиться с низкой скоростью и охлаждением металла шва. Марки электродов с покрытиями для сварки среднелегированных сталей выбираются применительно к видам термообработки сварного соединения.

Электроды с рутиловым покрытием

покрываются рутилом, в основном, состоящим из двуокиси титана, с добавлением кремнезёма, ферромарганца, карбонатов магния и кальция.

Электроды с основным покрытием

покрываются, в основном, оксидом железа, с добавлением каолина, талька, слюды, полевого шпата и т. д.

Электроды с ильменитовым покрытием

покрываются, в основном, ильменитом в остальном добавки как и в электродах с рутиловым покрытием.

Электроды с целлюлозным покрытием

покрываются, в основном, органическими составляющими, с добавлением титанового концентрата, марганцевой руды, алюмо-силиката, ферромарганца и карбоната.

Электроды с кислым покрытием

покрываются, в основном, оксидом железа, марганца, с добавлением кремнезем, титановый концентрат.

Сварочные электроды, в зависимости от вида покрытия, имеют следующие обозначения:

А – кислое покрытие;

Б – основное покрытие;

Ц – целлюлозное покрытие;

Р – рутиловое покрытие;

П – прочие покрытия.

Смешанные покрытия имеют двойное буквенное обозначение.

всё, что вам нужно знать

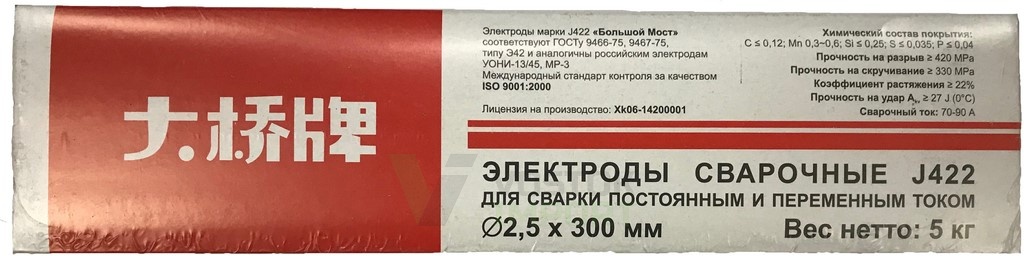

Умение прочитать маркировку электрода поможет начинающему сварщику правильно выбрать расходные элементы. Навык необходим снабженцам для подбора товаров, закупаемых на производство. От грамотности выбора зависит качество шва и себестоимость изделия. Рассмотрим, что означает каждая буква или цифра в маркировке, какие бывают марки электродов и прочие подробности, пригодящиеся в подборе.

Где найти маркировку

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения. Сами электроды выпускаются по ГОСТ 9466-75 и ГОСТ 9467-75 и обязательно маркируются, чтобы пользователь мог взглянуть на обозначение и понять, как лучше использовать сварочные материалы.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Типы электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Маркировка состоит из группы букв и цифр, за которыми стоят определенные характеристики. Для наглядности пояснения возьмем за пример распространенные электроды с такой маркировкой:

Первые индексы Э42А указывают на тип расходного элемента. Их несколько и они поясняют сварщику, какой металл лучше сваривается определенными электродами.

| Наплавка поверхностного слоя металла | Э-10, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ — всего существует 38 типов этой группы |

| Сварка конструкционной углеродистой и низколегированной стали | Э38, Э42, Э46, Э50, Э55, Э60 |

| Сварка углеродистых и низколегированных сталей с повышенными требованиями по ударной вязкости и пластичности шва | Э42А, Э46А, Э50А |

| Сварка легированных конструкционных сталей | Э70, Э85, Э100, Э125, Э150 |

| Сварка высоколегированных конструкционных сталей | Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ |

| Сварка теплоустойчивой стали | Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ |

В нашем примере указан тип Э42А, где:

- Э — электроды для РДС.

- Цифра 42 — предел прочности, измеряемый в кг на мм?.

- А — металл шва будет обладать повышенной пластичностью и ударной вязкостью.

Благодаря знанию этой части маркировки вы сможете легко подобрать электроды по прочности шва — чем выше цифра, тем прочнее соединение. Например, в нашем случае 42 означает, что сваренный шов выдержит нагрузку в 42 кг на 1 квадратный миллиметр. Когда требуется устойчивость к резким нагрузкам, выбирайте расходники с приставкой “А” в типе.

Марки электродов

Э42А-УОНИ-13/45

-3.0-УД————————————

Е432(5)-Б 1 0

Марка определяется ГОСТом или патентуется отдельно производителем, если ее обозначение отличается от общепринятых стандартов. Указывает на предназначение расходных элементов. Среди стандартных марок по ГОСТу существуют следующие:

- АНО-4, -6, -17, -21, -24, -36, -37, -27, УОНИ 13/45, 13/55, МР-3, ЦУ-5, ТМУ-21У, ВН-48 — для сварки низколегированных и углеродистых сталей.

- ОЗЛ-6, -8, -17У, -9А, -25Б, ЗИО-8, АНЖР-3У, НЖ-13, НИИ-48Г — для сварки высоколегированной стали.

- ЦЧ-4, МНЧ-2 — для сварки чугуна.

- Т-590, -620, ЦН-6Л, -12М, ЭН-60М, ОЗН-400 — для наплавки поверхностного слоя.

- ЦМ-7С, ОК-46, АНО-1, ОЗС-3, ОЗС-12 — для подводной сварки.

Некоторые производители создали собственные марки электродов для всех этих процессов и запатентовали обозначения. Самой распространенной является ОК от ESAB.

Диаметр электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Следующим в маркировке прописывается диаметр металлического стержня. Значение указывается в миллиметрах с десятыми долями, через запятую. Сечение электрода подбирается исходя из толщины свариваемых заготовок и сварочного тока. Слишком тонкие электроды будут быстро сгорать и разбрызгивать присадочный металл, а слишком толстые создадут дополнительное сопротивление и сделают сварку некачественной из-за малой глубины проплавления.

Назначение электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Это еще один элемент, указывающий на пригодность для сварки определенных металлов и сплавов, как и в случае типа электродов:

- В — сварка высоколегированных сталей.

- Т — сварка теплоустойчивых сплавов.

- Л — сварка конструкционных сталей, в которых присутствуют легирующие элементы.

- Н — используются только для наплавки.

- У — сварка низколегированных и углеродистых сталей.

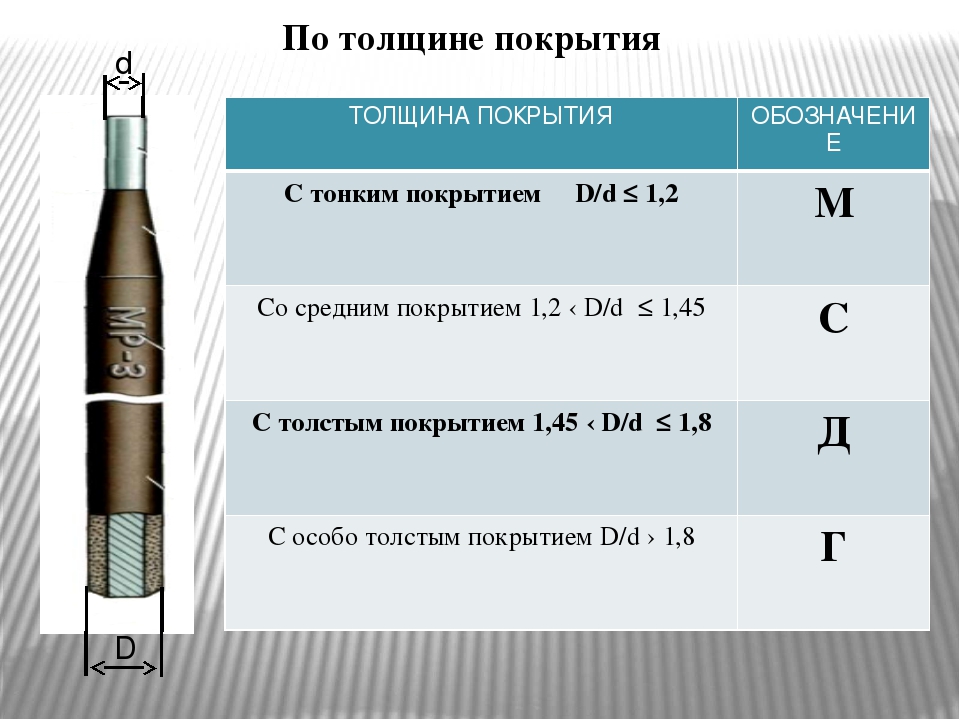

Коэффициент толщины покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Обмазка необходима для защиты жидкого металла сварочной ванны от взаимодействия с внешней средой. Покрытие плавится по мере горения дуги и плавления стержня. Чем толще обмазка, тем больше выделяется защитного газа. Уровень толщины покрытия прописывается в маркировке электрода буквой:

Чем толще обмазка, тем больше выделяется защитного газа. Уровень толщины покрытия прописывается в маркировке электрода буквой:

- М — тонкое.

- С — среднее.

- Г — очень толстое (максимальное из возможных).

- Д — толстое.

Группа индексов

Иногда в маркировке присутствует дополнительное обозначение, прописываемое под горизонтальной чертой.

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Цифра 4 указывает на устойчивость сварного шва к коррозии. Всего существует пять ступеней (0/2/3/4/5) — чем выше число, тем лучше. В нашем примере цифра 4, что говорит о высокой защите шва от ржавчины при последующей эксплуатации.

Цифра 3 относится к максимальной температуре, при которой сохраняется жаропрочность соединения. Всего бывает 9 вариантов, где 1 — 500 градусов, а 9 — свыше 850 градусов. В нашем случае 3 — шов выдержит нагрев до 560-600? С без потери свойств.

В нашем случае 3 — шов выдержит нагрев до 560-600? С без потери свойств.

Цифра 2 — предел рабочей температуры шва. Тоже имеет 9 уровней с показателем от 600 до 1100 градусов. В нашем примере 2 указывает на пределе в 650? С, после которого в металле начнутся изменения.

Значение взятое в скобки (5) — количестве ферритной фазы в шве. Индекс подразделяется на 8 уровней с процентным содержанием от 0.5-4.0% до 10-20%. При нашем показателе 5 содержание ферритной фазы колеблется от 2.0 до 8.0%.

Такая группа индексов указывает сразу не несколько характеристик. Обычно, она пишется на упаковках электродов, предназначенных для работы с низколегированными и легированными металлами.

Тип покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Буква Е в начале второй строки маркировки указывает на плавящийся электрод, покрытие которого сгорает от температуры электрической дуги. А вот тип обмазки сообщает буква Б. Существует четыре основных варианта, а также их смешивание между собой:

А вот тип обмазки сообщает буква Б. Существует четыре основных варианта, а также их смешивание между собой:

- А — так обозначается кислое покрытие. Электроды с такой маркировкой изготавливаются для работ во всех пространственных положениях на постоянном и переменном токе. Но сверху-вниз варят плохо. Не подходят для соединения металлов с высоким содержанием углерода и серы, содействуют разбрызгиванию капель, возможны трещины в шве.

- Б — это основное покрытие, рассчитанное на сварку постоянным током обратной полярности. Подходит для соединения толстых заготовок.

- Р — обозначение для рутиловой обмазки. Электродами можно работать на переменном или постоянном токе в любом пространственном положении, но вертикалы сверху-вниз даются плохо.

- Ц — целлюлозное покрытие. Расходники используются для монтажа металлоконструкций, отлично варят во всех положениях в пространстве на постоянном и переменном токе. Но присутствуют повышенных потери на разбрызгивание.

- РБ, АЦ — смешанные варианты обмазки. Оптимальны для сварки в нижнем и вертикальном положениях трубопроводов. Обеспечивают низкий расход.

Чтобы электрод соответствовал маркировке, в его обмазке должны присутствовать химические вещества в определенных пропорциях. Это могут быть: кварцевый песок, каолин, мрамор, марганцевая руда, титановый концентрат, мел и пр. Именно газ от расплавленного покрытия вступает в реакцию со сварочной ванной и придает шву определенные характеристики. Такой процесс происходит во время горения дуги и после ее затухания, пока формируется новая кристаллическая решетка.

Пространственное положение

Указывает, для каких положения в пространстве предназначены электроды. Игнорирование этой части маркировки приводит к плохому провару, прожогам, повышенному расходу металла на разбрызгивание и каплепадение. Всего существует четыре варианта индекса:

Э42А-УОНИ-13/45-3. 0-УД

0-УД

————————————

Е432(5)-Б 1 0

- универсальные для всех положений (как в нашем примере).

- для всех положений, кроме вертикального сверху-вниз.

- оптимально варят по горизонтали на вертикальной поверхности. Не предназначены для потолочной сварки.

- для нижних угловых, тавровых и обычных соединений.

Характеристики сварочного тока

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Этот параметр не всегда указывается отдельно, поскольку определяется по типу обмазки. Но некоторые производители его выводят в отдельный индекс маркировки. Цифра 0 означает, что электроды подходят для сварки постоянным током обратной полярности. Дополнительно есть еще 9 вариантов с указанием напряжения от 50 до 90 В и типом полярности:

- 50 V, полярность любая.

- 50 V, прямая.

- 50 V, обратная.

- 70 V, любая.

- 70 V, прямая.

- 70 V, обратная.

- 90 V, любая.

- 90 V, прямая.

- 90 V, обратная.

Отклонения в напряжении допускаются в пределах -/+ 10 V.

Ответы на вопросы: маркировка электродов Какими электродами лучше варить чернуху? СкрытьПодробнее

Малоуглеродистую и углеродистую сталь хорошо варят электроды типа Э42, Э46. Если это ответственная конструкция (рама грузового автомобиля, крановая установка и пр.), используйте электроды Э46А, Э50А.

Какими электродами лучше варить нержавейку? СкрытьПодробнееДля работы с нержавейкой выбирайте электроды, в маркировке которых есть следующие индексы — Э-12Х13, Э-06Х13Н, Э-10Х17Т. Это типы для работы с высоколегированной сталью.

Электроды сильно брызгаются и трещат при сварке, что делать? СкрытьПодробнее

Повышенное разбрызгивание и треск указывают на то, что обмазка отсырела. Прокалите электроды в специальной сушилке на производстве или в электродуховке дома при температуре 170? С в течение часа.

Прокалите электроды в специальной сушилке на производстве или в электродуховке дома при температуре 170? С в течение часа.

Здесь нет однозначного ответа и все зависит от производственных задач. С целлюлозным будет легко варить потолок постоянным током, а рутиловое снижает разбрызгивание металла, подходит для переменного тока.

Посоветуйте, какие марки электродов для сварки переменным током лучше? СкрытьПодробнееСуществует много вариантов для сварки аппаратами, вырабатывающими переменный сварочный ток. Используйте, например, МР-3, АНО-4, ОЗС-12, АНО-21.

Что значит электроды для подводной сварки? СкрытьПодробнее Это электроды определенных марок, обеспечивающие горение электрической дуги под водой. При сварке обычными электродами практически не возможно добиться горения дуги и формирования жидкой сварочной ванны, поскольку вода затекает и охлаждает разогретый металл. Электроды для сварки под водой выделяют много газов, отталкивая воду. Это позволяет удерживать стабильную дугу, расплавить кромки и выполнить сварочное соединение.

Электроды для сварки под водой выделяют много газов, отталкивая воду. Это позволяет удерживать стабильную дугу, расплавить кромки и выполнить сварочное соединение.Такие электроды пригодятся при сварке труб и резервуаров, если нельзя полностью удалить жидкость, но требуется заварить трещину, свищ, приварить латку. При этом под воду можно погружать только кончик электрода, а не держатель.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Кислое и основное покрытия сварочных электродов

Как известно, сварочный электрод состоит из железного стержня на две трети покрытого специальным составом. Этот состав так и называется «покрытие электрода». Для проведения разных работ используются электроды с соответствующим покрытием.

Всего существует четыре базовых типа покрытия: кислое (А), основное (Б), рутиловое (Р) и целлюлозное (Ц). Их современное обозначение регулируется ГОСТ 9466-75. Каждый тип имеет свои особенности по наличию тех компонентов, которые были использованы для изготовления покрытия. Это может быть преобладание газообразующих или шлакообразующих компонентов. В состав покрытий входят минералы или органические соединения.

Кислое покрытие

Этот тип покрытия электродов изготавливается на основе материалов рудного происхождения. Шлакообразующие элементы представлены оксидами, газообразующие – органическими веществами. Когда данный тип покрытия плавится, в металле и в зоне горения дуги начинается процесс выделения значительного количества кислорода. Этот факт требует добавления в состав кислых покрытий большого количества раскислителей, в качестве которых здесь используются кремний и марганец.

Электроды с кислым покрытием отличаются невысоким уровнем образования пор во время сварки изделий с ржавыми кромками и металла с окалиной, а также при удлинении дуги. Они способны обеспечить высокую производительность работы, поскольку при окислительных реакциях выделяется теплота. Кислое покрытие во время сварки на постоянном и переменном токе обеспечивает стабильное горение дуги .

Они способны обеспечить высокую производительность работы, поскольку при окислительных реакциях выделяется теплота. Кислое покрытие во время сварки на постоянном и переменном токе обеспечивает стабильное горение дуги .

У кислых составов есть и недостатки, например, пластичность и ударная вязкость металла шва являются пониженными. Это происходит потому, что из-за окисления легирующих добавок легирование шва становится невозможно. А поскольку в составе покрытия нет кальция, металл шва включает в себя серу и фосфор. Это значит, что в швах велика вероятность появления кристаллизационных трещин. Высокий уровень содержания марганца и кремния в аэрозолях дает здесь выделение заметного объема вредных примесей. Из-за этих свойств в настоящее время такой тип электродов используется все реже. Сферой их применения являются неответственные конструкции из низкоуглеродистых сталей.

Основное покрытие

Данный тип покрытий для сварочных электродов изготавливается на базе фтористых соединений, карбонатов кальция и магния. Для газовой защиты работает выделяющийся при разложении карбонатов углекислый газ. Кальций дает возможность на нужном уровне очищать металл шва от серы и фосфора. Для сохранения стабильности горения дуги здесь введен в ограниченных количествах фтор. Поскольку в металле шва наблюдается низкое содержание водорода, то эти электроды называют «низководородными».

Для газовой защиты работает выделяющийся при разложении карбонатов углекислый газ. Кальций дает возможность на нужном уровне очищать металл шва от серы и фосфора. Для сохранения стабильности горения дуги здесь введен в ограниченных количествах фтор. Поскольку в металле шва наблюдается низкое содержание водорода, то эти электроды называют «низководородными».

Среди положительных свойств основных покрытий называют невысокую возможность возникновения кристаллизационных трещин и хороший показатель пластичности и ударной вязкости металла шва. Эти характеристики возникают из-за небольшого содержания кислорода и водорода в наплавленном металле. Играет сою роль и его хорошее рафинирование. Швы, выполненные с помощью данных электродов, обладают высокой стойкостью к хладноломкости. Низкая окислительная способность основного состава открывает широкие возможности для легирования. Токсичность здесь меньше, чем у кислых покрытий.

При работе с электродами с основным покрытием нужно иметь в виду, что увеличение дуги может привести к образованию пор. Такие сварочные материалы требуют проведения перед началом работ прокаливания. Рекомендуется проводить сварку короткой дугой на постоянном токе обратной полярности. Работы могут проводиться на ответственных конструкциях из углеродистых сталей, а также на большом количестве специальных сталей и сплавов и на сталях легированных.

Такие сварочные материалы требуют проведения перед началом работ прокаливания. Рекомендуется проводить сварку короткой дугой на постоянном токе обратной полярности. Работы могут проводиться на ответственных конструкциях из углеродистых сталей, а также на большом количестве специальных сталей и сплавов и на сталях легированных.

Делитесь информацией с друзьями в социальных сетях!

Автор Михаил Путилов, опубликовано 04.04.2009

Сварочные электроды с меловым покрытием на строительстве для сварки сталей

Электроды с меловым покрытием дают такое же невысокое качество метала, как и голые электроды, но более устойчивую дугу при переменном токе. Они относятся к марке Э-34.

Меловое покрытие для электродов имеет следующий состав: мела 75— 70% по весу, растворимого стекла—25—30% по весу.

Толщина мелового покрытия 0,15—0,25 мм.

После обмазки электроды с меловым покрытием сушат при температуре 15—25° в течение трех, четырех часов.

Ударная вязкость при сварке такими электродами получается очень низкой: ан= 0,5 — 2,5 кгм/см2; при качественных же электродах может быть получена ударная вязкость ан до 25 кгм/см2 и выше.

Вследствие простоты изготовления электроды с меловым покрытием широко распространены и применяются на строительстве для сварки сталей марок Ст. 0, Ст. 1, Ст. 2, Ст. 3 и Ст. 4 в неответственных строительных конструкциях, работающих под статической нагрузкой при нормальных температурах. Эти электроды применяются при постоянном и переменном токе при любом положении шва.

Так как стабилизирующие (меловые и др.) покрытия обычно наносятся тонким слоем, то электроды с таким покрытием называют тонкообмазанными, в отличие от качественных толстообмазанных.

Качественные электроды придают сварным швам высокие механические качества и позволяют вести сварку как на постоянном, так и на переменном токе при любом положении шва.

В состав покрытия этих электродов входят: титановый концентраг, марганцевая руда, полевой шпат, ферромарганец, крахмал, растворимое стекло и т. п. Эти электроды относятся к марке Э-42.

Основная область их применения — сварка стали марок МСт. 1, МСт. 2, МСт. 3, МСт. 4 в ответственных строительных конструкциях, работающих под статическими, динамическими и переменными нагрузками при повышенных или пониженных температурах, а также для сварки резервуаров, трубопроводов, паровых котлов.

Еще более высокое качество сварки давали изготовляемые электроды, в состав покрытий которых входят: мрамор, плавиковый шпат, кварц, ферромарганец, ферросилиций, ферротитан, растворимое стекло.

Эти электроды марки Э-50А. Они применяются для сварки низкоуглеродистых, среднеуглеродистых и низколегированных сталей в особо ответственных конструкциях, работающих под статическими, динамическими и переменными нагрузками при повышенных или пониженных температурах.

Основы покрытий электродов для ручной дуговой сварки

Подробности- Подробности

-

Опубликовано 29.

03.2019 12:43

03.2019 12:43 - Просмотров: 2667

Вам нужна статья, в которой содержатся все необходимые знания об электродах для дуговой сварки (SMAW). Одно можно сказать наверняка, что эти расходные материалы имеют много размеров и подходят для всего. Они имеют различные материальные покрытия, относятся к разным категориям, служат различным целям и даже требуют специального хранения и ухода. Понимание этих основ ручной дуговой сварки и покрытиях электродов существенно изменит ваш уровень мастерства

Электродные покрытия из углеродистой стали

Стальные электроды делятся на три категории в зависимости от состава покрытия: целлюлозный, рутиловый и базовый.

Целлюлозные электроды, такие как E6010 и E6011, в основном содержат древесную массу (целлюлозу), которая генерирует водород для создания дуги с глубоким проникновением. Такая дуга идеальна для ремонта сельскохозяйственной техники и других применений с загрязненными поверхностями, а также с V-образными канавками, связанными с соединениями труб с открытым корнем. Чтобы контролировать сварочную ванну с помощью движущей дуги, используйте технику «кнут и пауза» с электродами E6010.

Чтобы контролировать сварочную ванну с помощью движущей дуги, используйте технику «кнут и пауза» с электродами E6010.

Рутиловый электрод, такой как E6013 и E7014, имеет покрытие, содержащее диоксид титана (TiO2), диоксид кремния (SiO2), порошок железа и карбонат кальция (CaCO3). Электроды E7014 имеют повышенный уровень железа, поэтому они могут работать при более высоких токах и предлагать более высокие скорости осаждения. Рутиловые электроды запускаются легко, не требуют особых манипуляций и создают мягкую дугу с легким проникновением. Говорят, что у них высокая привлекательность для сварщиков, но они создают больше брызг.

Основные электроды имеют покрытие, содержащее CaCO3, плавиковый шпат (CaF2), ферромарганец и железный порошок. Слово «основной» относится к pH покрытиям. E7018 является наиболее популярным базовым электродом и достигает дуги со средним возбуждением и средним проникновением. Базовые покрытия также имеют низкий уровень поглощения водорода и влаги, что важно для критических сварных швов, поскольку молекулы водорода могут проникать в металл сварного шва и вызывать растрескивание при расширении и попытке выхода. В результате эту категорию электродов обычно называют низким содержанием водорода.

В результате эту категорию электродов обычно называют низким содержанием водорода.

Электроды с низким содержанием водорода также могут иметь дополнительные обозначения, причем E7018 h5R становится все более распространенным. Н4 обозначает менее 4 мл диффундирующего водорода на 100 г наплавленного сварного шва, когда электроды испытываются в состоянии после получения, как правило, в герметически закрытых упаковках из фольги или канистрах. R указывает на влагостойкость. Электроды h5R будут поглощать влагу менее чем на 0,4 процента после девяти часов воздействия при температуре от 26 до 30 градусов по Цельсию и относительной влажности от 80 до 85 процентов.

Чтобы сохранить обозначение h5R после девяти часов, обязательно храните открытые контейнеры при температуре от 110 до 150 градусов по Цельсию. Если необходимо, восстановите их, выпекая в течение одного часа при температуре 370 градусов по Цельсию. Кроме того, храните и выпекайте электроды с низким содержанием водорода отдельно.

Не только смешивание электродов в электродной печи может привести к загрязнению, но и различные типы покрытий имеют различную влажность для правильной работы. Например, целлюлозным электродам требуется определенное количество влаги для обеспечения расчетной силы дуги; поэтому смешивание основных и целлюлозных электродов в печи будет вредным для обоих.

Электрод E7018 также может иметь обозначение -1, что означает, что он обеспечивает обещанные ударные свойства по Шарпи с V-образным надрезом при -45 ° С по сравнению с -30 ° С для электродов без -1. Эти электроды обеспечивают исключительную ударную вязкость при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Электродные покрытия из нержавеющей стали

Нержавеющие электродные покрытия также подразделяются на три категории: EXXX-15, EXXX-16 и EXXX-17. Знак -15 после основного сплава указывает на основное покрытие извести, которое содержит значительные количества известняка и плавикового шпата, образуя быстро-застывающий шлак, который облегчает сварку в вертикальном и верхнем положениях. Бусина умеренно рифленая и слегка выпуклая; последняя черта может обеспечить необходимый запас прочности в суставах с высокой нагрузкой.

Базовые известковые покрытия обеспечивают оптимальные механические свойства. Эти электроды обычно предназначены для сварки сверхустойчивых и никелевых материалов в криогенных применениях, таких как резервуары СПГ и системы сжатого газа.

К сожалению, известковые электроды имеют наименьшую свариваемость из-за переноса металла в форме шаров, что затрудняет контроль над сварочной ванной. Использование небольшой техники взбивания, движения и паузы – поможет построить правильную ванну. Основы извести также требуют удаления шлака – всегда требующего сколов – и могут работать только на положительном электроде постоянного тока (DCEP).

A -16 обозначает основное покрытие типа рутила, которое содержит преобладающее количество рутила, среднее количество известняка и ограниченное количество плавикового шпата. Учитывая выбор, большинство сварщиков предпочитают использовать электрод -16. Он обеспечивает стабильную, плавную дугу для распыления и профиль выпуклого до плоского валика с мелкой рябью и хорошим слиянием боковых стенок. Он также производит небольшое количество мелких брызг и шлака, который обычно самовыпускается.

Электроды -17 содержат больше кремния, чем электроды -16, создавая более жидкую сварочную ванну, которая лучше всего подходит для сварки в плоском положении. Возможна вертикальная и верхняя сварка, но они требуют больше навыков сварщика, чем известковый основной электрод, потому что шлак не застывает так быстро. Эти электроды работают от постоянного или переменного тока.

Электроды из нержавеющей стали обычно не проявляют водородного растрескивания, но пористость, избыточное разбрызгивание и плохое отделение шлака могут возникнуть, если покрытие поглощает влагу. Обязательно храните электроды из нержавеющей стали при температуре 150 градусов по Цельсию. Если вы оставите их слишком долго на открытом воздухе, вы можете восстановить электроды, выпекая их при температуре от 315 до 430 градусов по Цельсию в течение одного-шести часов.

Наплавка – покрытие поверхности более твердым металлом

Не путайте наплавку с процессом нанесения. Наплавка – это процесс нанесения более твердого или более прочного металла на основной материал. Наплавочные электроды делятся на три категории: железная основа, никелевая основа и кобальтовая основа, которые затем легируются карбидообразующими элементами, такими как хром, вольфрам, молибден и другие элементы. Как правило, они не имеют специальных классификаций AWS, за исключением стандартного диапазона сплавов кобальта 1, 6, 12 и 21.

В отличие от соединительных электродов, наплавочные электроды представляют собой набор запатентованных составов сплавов, предназначенных для удовлетворения конкретных потребностей. Их изготавливают тремя способами: трубчатый стержень, заполненный смесью сплавов и затем погруженный в покрытие или имеющий покрытие, экструдированное поверх него; стержень из углеродистой стали, покрытый смесью сплавов и раскислителей; или литой кобальтовый стержень с покрытием, экструдированным поверх него.

Наплавочные электроды, особенно трубчатой конструкции, не предназначены для проникновения. Они требуют более низких параметров для меньшего разбавления и большей эффективности наплавки. Одной из распространенных ошибок с трубчатыми электродами является скручивание электрода в заготовку, что приводит к его перегреву. Помните, что наплавочные электроды работают не так, как электрод E7018 SMAW. Они имеют более глобулярную передачу и требуют большей длины дуги.

Электроды для наплавки при нанесении с помощью стринг-валика или рисунка плетения формируют рисунок с перекрестным растрескиванием (перекрестной проверкой) из-за карбидов, которые образуются в матрице сварочной ванны во время затвердевания. Это нормально. Исключением является случай, когда электрод предназначен специально для отложений без трещин.

Читайте также

- < Назад

- Вперёд >

Добавить комментарий

Покрытия электродов — Компоненты – Энциклопедия по машиностроению XXL

Керамические флюсы. Технология их изготовления сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле, полученную массу измельчают путем продавливания ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы). [c.63]Н.Д. Томашовым, пока нашел подтверждение лишь для растворения очень небольшого числа сплавов. Суть его сводится к следующему. Принимается, что непосредственно в первый момент соприкосновения сплава с раствором каждый из компонентов сплава растворяется с той же скоростью, с какой он растворяется в индивидуальном состоянии, т. е. А — очень быстро, а Б — медленно. Это приводит к обогащению поверхности компонентом Б, что, в свою очередь, вызывает снижение скорости перехода в раствор А (в расчете на единицу видимой поверхности электрода) и увеличение скорости выхода из сплава Б (так как А теперь растворяется с меньшей, а Б — с большей доли поверхности). Изменение степени покрытия электрода 0 компонентами А и Б происходит до тех пор, пока 0д и 0б не достигнут значений, удовлетворяющих условию равномерного и стационарного растворения сплава. В этом случае соотношение концентраций ионов обеих металлов в растворе то же, что отношение масс этих металлов в сплаве. [c.106]

Плавящиеся электроды. Эти электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм из сварочной проволоки, на которую нанесен слой покрытия— смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны. В покрытие входят следующие компоненты [c.49]

Свойства металла шва, наплавленного электродом без покрытия, очень низки (ударная вязкость падает до 0,5 МДж/м вместо 8 МДж/м ). Состав покрытия электродов определяется рядом функций, которые он должен выполнять защита зоны сварки от кислорода и азота воздуха, раскисление металла сварочной ванны, легирование ее нужными компонентами, стабилизация дугового разряда. Производство электродов сводится к нанесению на стальной стержень электродного покрытия определенного состава. Электродные покрытия состоят из целого ряда компонентов, которые условно можно разделить на ионизирующие, шлакообразующие, газообразующие, раскислители, легирующие и вяжущие. Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (СОг). оксид кальция идет на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой разряд, СОг служит газовой защитой. [c.390]

Электроды для ручной дуговой сварки. Покрытия электродов получили наименование по их основным компонентам. По ГОСТу 9467—60 типы покрытия обозначаются рудно-кислое Р, фтористо-кальциевое Ф, рутиловое Т и органическое О. [c.143]

В соответствии с функциями электродных покрытий для их изготовления применяются различные компоненты, из которых многие представляют собой руды или минералы, не отличающиеся постоянством химического состава даже в пределах одного и того же месторождения. Чрезмерное засорение компонентов покрытия вредными элементами может оказать неблагоприятное влияние на физические и химические свойства покрытия и образуемый ими шлак и вызвать понижение механических и физических свойств металла шва. Установленные стандарты на покрытые электроды неразрывно связаны с техническими условиями на компоненты покрытий, с учётом их специфических функций в процессе дуговой сварки. Технические условия на главнейшие компоненты электродных покрытий приведены в табл. 29. [c.299]

Процесс производства покрытых электродов можно разбить на следующие основные опера- ции а) приёмка и хранение материалов б) под- готовка электродных стержней в) обработка компонентов покрытия г) составление и смешивание замеса д) нанесение покрытия е) сушка и прокалка покрытых электродов ж) зачистка концов и сортировка з) приёмка готовых электродов. [c.299]

По техническим требованиям ГОСТ 9466-60 покрытие электродов должно-быть прочным, плотным, без трещин, вздутий и комков неразмешанных компонентов. Оно должно располагаться относительно стержня концентрично. [c.71]

Покрытые электроды Материал одной марки, одного диаметра и одной фуп-пы, изготовленный по одному технологическому процессу, на однотипном оборудовании, с постоянным составом покрытия из компонентов одних и тех же партий партия электродов со стержнями легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии [c.192]

Покрытие электрода представляет собой смесь веществ, нанесенную на него для усиления ионизации, защиты от неблагоприятного воздействия среды и металлургической обработки металла сварочной ванны. В покрытие электрода вводят ионизирующие, газо- и шлакообразующие, легирующие, раскисляющие, связующие и формовочные компоненты. [c.58]

Процесс изготовления электродов предусматривает ряд выполненных в строго определенной последовательности операций по подготовке проволоки, компонентов покрытия, сухой смеси компонентов (шихты) и обмазочной массы, нанесению ее на стержень с последующей сушкой и прокалкой электродов с целью придания необходимой прочности покрытию [c.65]

Металлические стержни электродов для сварки меди и ее сплавов изготавливают, из сварочной проволоки и прутков, состав которых регламентирует ГОСТ 16130—90, или из литых стержней другого состава. Покрытия могут содержать те же компоненты, что и покрытия электродов для сварки сталей (шлакообразующие, раскислители и т.д.). Сухую шихту замешивают на жидком стекле. [c.87]

Покрытия электродов содержат соединения кальция, органические компоненты и другие гигроскопические добавки, которые усваивают влагу из воздуха. При сварке отсыревшими электродами ухудшается стабильность горения дуги, шов насыщается диффузионным водородом, что приводит к образованию пор и тре- [c.87]

Изготовление покрытых электродов. Электрод, состоящий из металлического стержня и толстого покрытия, расплавляясь, должен обеспечивать постоянство вводимых в реакционную зону компонентов по объему, их химическому составу и реакционной способности. [c.30]

Как уже говорилось, жаропрочные стали и сплавы обладают особой чувствительностью к различным загрязнениям в виде серы, фосфора, легкоплавких примесей и газов. При шихтовке покрытий электродов для сварки аустенитных сталей и сплавов необходимо использовать лишь особо чистые материалы — металлические порошки, шлакообразующие компоненты и т. д. Экономически и технически выгоднее иметь так называемую прецизионную сварочную проволоку, т. е. проволоку из стали или сплава с точно заданными пределами содержаний легирующих элементов и вредных примесей, чем набор особо чистых компонентов на каждом электродном предприятии. [c.62]

При сварке высоколегированных сталей и сплавов легирование наплавленного металла обеспечивается в основном за счет металла электродного стержня. Дополнительное легирование осуществляется введением легирующих компонентов в покрытие электрода. [c.248]

Наиболее распространенные компоненты покрытий электродов для ручной дуговой сварки и наплавки [c.93]

Фтористо-кальциевые покрытия образуют шлаки из силикатов кальция и магния, а также фтористого кальция. В состав покрытий входят компоненты, содержащие меньше окислов, способных окислить металл. Наплавленный металл хорошо раскислен, содержит достаточное количество легирующих примесей, вследствие чего вязкость и пластичность очень высокие. Представителем этой группы является покрытие электродов УОНИ-13/45. [c.97]

При дуговой наплавке в качестве электродов применяют прутки из сплава диаметром 5—8 мм и длиной 300—400 мм с покрытием УОНИ-13 или трубчатые электроды, состоящие из стальной тонкостенной трубки, внутри которой помещен порошкообразный твердый сплав вместе с компонентами, улучшающими горение дуги и создающими шлаковую защиту (взамен покрытия электрода). [c.224]

При ручной сварке покрытыми электродами шлаковые включения образуются в результате задержки частиц кварца и корунда, присутствующих в некоторых исходных компонентах покрытий. В металле шва встречаются сернистые включения, нитриды — химические соединения азота с различными металлами. Повы- [c.17]

Кислое покрытие (А) в своем составе имеет значительное количество материалов рудного происхождения, содержащих кислые компоненты (гематит, кремнезем, марганцевая руда, ферромарганец). Ферромарганец вводится в большом количестве для раскисления металла шва и увеличения производительности за счет железа, переходящего из покрытия в металл шва. При нормальной толщине покрытия электроды применяются для сварки во всех пространственных положениях, при большей толщине — только для сварки в нижнем положении. Электроды с кислым покрытием позволяют вести сварку удлиненной дугой, по кромкам с ржавчиной и окалиной, обеспечивая получение швов без пор. Поры могут возникнуть при использовании электродов, прокаленных при повышенной температуре. Сварка производится на переменном и постоянном токе. Однако шлаки, образующиеся при расплавлении кислого покрытия, незначительно снижают содержание серы в металле. Наличие в покрытии значительного количества ферромарганца и окислов железа способствует выделению в зону дыхания сварщика большого количества токсичных соединений марганца. Поэтому выпуск электродов с кислым покрытием резко сократился. Взамен стали применять электроды с рутиловым покрытием. [c.56]

Рутиловые покрытия (Р) построены на основе рутила Ti02 с добавками полевого шпата, магнезита и других шлакообразующих компонентов. В качестве газообразующих веществ используются органические материалы (целлюлоза, декстрин) и карбонаты (Mg Oa, СаСОз). Раскислителем служит ферромарганец. Для повышения коэффициента наплавки в эти электроды вводят порошок железа. Типичные электроды с таким покрытием — электроды АНО-4, АНО-5, АНО-6. [c.393]

В зависимости от рода получаемого шлака электродные покрытия могут быть разбиты на кислые и основные. Важнейшим моментом, определяющим качество покрытия, является степень его раскислённости или окислительная способность образуемых им шлаков. Даже в условиях весьма эффективной защиты расплавленного металла от вредного внешнего воздействия атмосферного кислорода нераскис-лённые или слабо раскисленные шлаки могут насытить металл шва значительным количеством кислорода за счёт перехода свободных окислов из шлака в металл. Аналогичное явление может иметь место при использовании в покрытии рудных компонентов, которые при нагреве выделяют свободный кислород, например, марганцевая руда. В советской практике для многих марок толстопокрытых электродов применяются главным образом основные рас-кислённые покрытия, особенно при сварке легированных сталей. Для регулирования химического состава металла шва и его механических свойств в советской практике в подавляющем большинстве марок покрытых электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей, практикуется легирование через покрытие. Для этой цели используются в основном различные ферросплавы, которые одновременно осуществляют и другие функции в электродном покрытии (раскисление, создание мелкозернистости металла шва, повышение устойчивости дуги, улучшение технологических свойств шлака). [c.297]

Zn) ИЛИ ИЗ проволоки ЛК 62-05 (0,3—0,7% Si) по ТУ ЦМО 1327-54. Покрытие электродов состоит из 26% буры 26% меднокремнисюй лигатуры 15% хлористого натрия 17% плавикового шпата, 9% полевого шпата и 7% бихромата калия. Обмазка электродов производится на жидком стекле путем опудри-вания (обкатывания) сухой смесью компонентов или на нитролаке путем окунания в замес. Толщина слоя покрытия в первом случае 0,4—0,5 мм, во втором [c.60]

Снизить содержание углерода в наплавленном слое можно за счет уменьшения силы сварочного тока (глубины проплавления чугуна Лх), подбора компонентов покрытия электрода, многослойности сварного шва. [c.107]

Взаимодействие расплавленного металла с газовой фазой определяется составом атмосферы дуги и химичеср1ми свойствами элементов, содержащихся в расплавленном металле. Атмосфера дуги состоит из смеси газов О2, N2, Нг, СО, СО2, паров воды, металла и шлака. О2, N2, Н2 попадают в нее в основном из воздуха, а также из сварочных материалов (сварочной проволоки, покрытий электродов, флюсов и защитных газов). Дополнительным источником О2 и Н2 могут быть ржавчина, органические загрязнения и конденсированная влага на поверхности проволоки и свариваемого металла. СО2 и СО образуются в результате разложения в дуге компонентов покрытий электродов и флюсов. В случае сварки в защитной атмосфере углекислого газа они составляют основу атмосферы дуги. Количественное соотношение и парциальное давление газов зависят от вида сварки и применяемого способа защиты сварочной ванны. При высокой температуре дуги основная часть г ов диссоциирует и переходит в атомарное состояние. При этом их химическая активность и способность к растворению в расплавленном металле повышаются. [c.227]

Основные покрытия содержат мрамор, магй т (Mg Os), плавиковый шпат (СаРг), ферросилиций, ферромарганец, ферротитан и другие компоненты. Сварочно-технологические свойства ограничены. Сварку выполняют, как правило, на постоянном токе обратной полярности, металл шва склонен к образованию пор при наличии ржавчины на свариваемых кромках, требуется высокотемпературная прокалка (400. .. 450 С) перед сваркой и т.д. Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Возможно дополнительное легирование шва через покрытие. Электроды с основным покрытием применяют [c.230]

У электродов с основным покрытием (Б) шлакообразующими компонентами являются карбонаты (мрамор, мел, магнезит) и фториды кальция (например, плавиковый шпат aFj). Газовая защита расплавленного металла обеспечивается углекислым га- [c.61]

Металлические стержни электродов для сварки чугуна изготавливают из стали или медно-никелевых сплавов. Кроме того, они могут быть комбинированными (например, медно-стальны-ми, железоникелевыми). Для покрытия этих электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, а также титан, ванадий и другие карбидообразующие. Применяют и электроды, металлические стержни которых изготовлены из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле. [c.87]

Керамические флюсы, полученные перемешиванием порошкообразных материалов со связующим веществом, грануляцией и последующей термической обработкой, предназначены для дуговой сварки. Технологии изготовления керамических флюсов и покрытий электродов аналогичны сухие компоненты шихты замешивают на жидком стекле полученную массу измельчают про-давливанием через специальные устройства сушат прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц определенного размера. [c.100]

Подготовка электродов к сварке. Покрытия электродов имеют соединения кальция, органические компоненты и другие гифоскопические добавки, которые усваивают влагу из воздуха. [c.55]

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. III 3.2.1 Функции электрода Покрытия – Ингредиенты которые обычно используются в покрытиях могут быть физически классифицированы в широком смысле как жидкости и твердые тела. В жидкости обычно силикат натрия или силикат калия. Твердые вещества порошкообразные или гранулированные. материалы, которые могут быть найдены свободными в природе и нуждаются только в концентрации и измельчении, чтобы правильная частица размер.Другие используемые твердые материалы образуются в результате химических реакций, такие как сплавы или другие сложные синтетические соединения. 3.2.1.1 Размер частиц твердого материала важный фактор. Размер частиц может быть самым крупным. как мелкий песок, или как мелкий, как размер подсита. 3.2.1.2 Физическая структура покрытия ингредиенты могут быть классифицированы как кристаллические, волокнистые или аморфный (некристаллический). Кристаллические материалы, такие как рутил, кварц. и слюда обычно использовал.Рутил – это встречающаяся в природе форма минерала титана. диоксид и широко используется в электродных покрытиях. Волокнистые материалы, такие как древесные волокна, и некристаллический материалы, такие как стекло и другие органические соединения, также являются обычным покрытием ингредиенты. 3.2.1.3. Функции покрытия на покрытых электродах следующие: а) Экранирование принадлежащий Сварной металл – Самая важная функция покрытия – защищать металл шва из кислорода и азота воздуха при его переносе по дуге, и пока он находится в расплавленном состоянии.Это экранирование необходимо для обеспечения металл шва будет быть прочным, без газовых карманов, иметь необходимую прочность и пластичность. В высокие температуры дуги азот и кислород легко соединяются с железом с образованием нитридов железа. и оксиды железа что, если оно присутствует в металле сварного шва в количестве, превышающем определенное минимальное количество, вызовет хрупкое пористость и пористость. Азот первоочередное беспокойство, поскольку трудно контролировать его эффект, когда он внесла депозит.Кислород можно нейтрализовать использование подходящих раскислителей. В чтобы избежать загрязнения от воздух, поток расплавленного металла должен быть защищен или экранирован газами, которые исключают окружающую атмосферу из дуги и расплавленного сварного шва металл. Это достигается использование в покрытии газообразующих материалов, разрушающихся во время сварочных работ и производят газовый экран. б) стабилизация принадлежащий Дуга – Стабилизированная дуга – это дуга, которая начинается легко горит плавно даже при низкой силе тока и может поддерживаться как с использованием длинной, так и короткой дуги длина.в) Легирование Дополнения к Сварной металл – Разнообразные элементы, такие как хром, никель, молибден, ванадий и медь могут быть добавлены в металл шва путем их включения в составе покрытия. Это часто необходимо добавлять сплавы в покрытие, чтобы сбалансировать ожидаемая потеря сплавов сердечника проволока во время сварочной операции из-за улетучивания иФункции компонентов электродного покрытия

Покрывающее покрытие сердечника проволоки состоит из множества материалов, которые выполняют ряд функций, перечисленных ниже:

1.Сварочные электроды используются для соединения различных подобных и разнородных металлов, таких как углеродистые стали, чугун, медь, алюминий, магний и их сплавы, нержавеющие стали и другие легированные стали.

2. Шлакообразующие ингредиенты, такие как силикаты магния, алюминия, натрия, калия, оксид железа, фарфоровая глина, слюда и т. Д., Образуют шлак, который из-за своего легкого веса образует слой на расплавленном металле и защищает его от атмосферных воздействий. загрязнение.

3. Компоненты, стабилизирующие дугу, такие как карбонат кальция, силикат калия, титанаты, силикаты магния и т. Д.; добавить к стабильности дуги и простоте зажигания то же самое.

4. Ингредиенты для защиты от газа, такие как целлюлоза, древесина, древесная мука, крахмал, карбонат кальция и т. Д., Образуют защитный газовый экран вокруг конца электрода, дуги и сварочной ванны.

5. Раскисляющие элементы, такие как ферромарганец и феррокремний, очищают расплавленный металл.

6. Ограничивает разбрызгивание, создает тихую дугу и легко удаляет шлак.

7. Легирующие элементы, такие как ферросплавы марганца, молибдена и т. Д., может быть добавлен для придания металлу сварного шва подходящих свойств и прочности и для компенсации потерь некоторых элементов, которые испаряются при сварке.

8. Железный порошок в покрытии улучшает характеристики дуги, внешний вид валика помогает увеличить скорость осаждения металла и скорость распространения дуги.

9. Покрытие улучшает проплавление и чистоту поверхности.

10. Сердечник проволоки плавится быстрее, чем покрытие, образуя оболочку покрытия, которая сужается и образует дугу с высокой концентрацией тепла.

11. Покрытие защищает сварщика от излучения, исходящего от неизолированного электрода, когда ток течет через него во время сварки.

12. Правильные ингредиенты покрытия делают металлы сварных швов стойкими к горячим и холодным трещинам. Подходящее покрытие улучшит скорость осаждения металла.

Source Учебник основных производственных процессов и технологий мастерских Раджендера Сонга.

Произошла ошибка при настройке пользовательского файла cookie

Этот сайт использует файлы cookie для повышения производительности.Если ваш браузер не принимает файлы cookie, вы не можете просматривать этот сайт.

Настройка вашего браузера для приема файлов cookie

Существует множество причин, по которым cookie не может быть установлен правильно. Ниже приведены наиболее частые причины:

- В вашем браузере отключены файлы cookie. Вам необходимо сбросить настройки своего браузера, чтобы он принимал файлы cookie, или чтобы спросить вас, хотите ли вы принимать файлы cookie.

- Ваш браузер спрашивает вас, хотите ли вы принимать файлы cookie, и вы отказались.Чтобы принять файлы cookie с этого сайта, нажмите кнопку «Назад» и примите файлы cookie.

- Ваш браузер не поддерживает файлы cookie. Если вы подозреваете это, попробуйте другой браузер.

- Дата на вашем компьютере в прошлом. Если часы вашего компьютера показывают дату до 1 января 1970 г., браузер автоматически забудет файл cookie. Чтобы исправить это, установите правильное время и дату на своем компьютере.

- Вы установили приложение, которое отслеживает или блокирует установку файлов cookie.Вы должны отключить приложение при входе в систему или проконсультироваться с системным администратором.

Почему этому сайту требуются файлы cookie?

Этот сайт использует файлы cookie для повышения производительности, запоминая, что вы вошли в систему, когда переходите со страницы на страницу. Чтобы предоставить доступ без файлов cookie потребует, чтобы сайт создавал новый сеанс для каждой посещаемой страницы, что замедляет работу системы до неприемлемого уровня.

Что сохраняется в файле cookie?

Этот сайт не хранит ничего, кроме автоматически сгенерированного идентификатора сеанса в cookie; никакая другая информация не фиксируется.

Как правило, в файлах cookie может храниться только информация, которую вы предоставляете, или выбор, который вы делаете при посещении веб-сайта. Например, сайт не может определить ваше имя электронной почты, пока вы не введете его. Разрешение веб-сайту создавать файлы cookie не дает этому или любому другому сайту доступа к остальной части вашего компьютера, и только сайт, который создал файл cookie, может его прочитать.

Вторичная батарея | Применения для нанесения покрытий и дозирования по отраслям | Технология нанесения покрытий и дозирования

Литий-ионные вторичные батареи (LiB) были изобретены в Японии и получили распространение во всем мире.В связи с тенденцией к созданию более компактного и мобильного электронного оборудования количество применений постоянно увеличивается. Это множество приложений охватывает компактные мобильные устройства с тонким профилем, включая смартфоны, планшеты и портативные компьютеры; автомобильные аккумуляторные батареи для электромобилей и гибридных электромобилей; и системы хранения электроэнергии для жилых солнечных энергетических систем и топливных элементов. Следовательно, исследования и усовершенствования вторичных батарей привели к дальнейшей миниатюризации, повышению емкости и безопасности.

Кроме того, исследования твердотельных литий-ионных батарей, в которых жидкий электролит и сепараторы заменены твердым электролитом, широко проводились для практического использования и популяризации в будущем. Ожидается, что твердотельные батареи станут батареями следующего поколения из-за их улучшенной плотности энергии, структуры без жидкого электролита для меньшей вероятности возгорания и высокой гибкости конструкции. В настоящее время изучается возможность крупносерийного производства с использованием покрытий для многих ситуаций.

Процессы нанесения покрытий и улучшения

Учитесь на реальных отраслевых примерах! Узнайте, как процессы нанесения покрытий и дозирования применяются в самых разных отраслях, от автомобилестроения и электроники до пленки и аккумуляторов.

Скачать

Корпуса литий-ионных вторичных батарей бывают различной формы, включая цилиндрическую, квадратную и мешочную (ламинированную), в зависимости от конечного использования.Производственные процессы также различаются для каждого типа. Ламинированные ячейки содержат слоистый электрод (слоистый элемент), герметизированный ламинированной пленкой, состоящей из алюминиевой фольги и полимерной пленки, скрепленных клеевым покрытием. Спрос на многослойные элементы возрастает, поскольку они тоньше и легче по сравнению с металлическими банками, обладают гибкостью в формировании и могут быть легко выброшены с небольшой нагрузкой на окружающую среду.

- Адгезия при производстве ламинированных ячеек Литий-ионные аккумуляторные элементы

- состоят из полностью герметичного многослойного электрода (многослойного элемента), состоящего из чередующихся слоев положительных и отрицательных электродов с разделителями между ними.Ламинированные элементы обладают высокой емкостью, несмотря на их тонкую и легкую структуру. Они также могут подавлять повышение температуры во время зарядки / разрядки из-за сильного рассеивания тепла с большой площади поверхности. Еще одним преимуществом является их низкая стоимость производства, поскольку их можно производить серийно с использованием оборудования для нанесения покрытий.

- A. Многослойная пленка

- Б. Слоистый электрод (слоистый элемент)

- С.Вкладка

- D. Положительный электрод

- E. Сепаратор

- F. Отрицательный электрод

Ламинированная пленка, используемая для герметизации и упаковки ламинированных ячеек (A на рисунке выше), обычно изготавливается из алюминиевой фольги и полимерной пленки. Ячейки покрыты специальным клеем, скрепленным через ламинацию, и используются для герметизации слоистого электрода и электролита. Клей, используемый для ламинированной пленки, должен обеспечивать как высокую адгезию к разнородным основам (алюминиевая фольга и полимерная пленка), так и устойчивость к сильнокислому электролиту внутри.

Покрытие – это основная технология в процессе производства литий-ионных вторичных батарей (LiB). Специальные материалы, нанесенные на подложку, действуют как положительный электрод (анод), отрицательный электрод (катод) и разделитель для их изоляции, которые в совокупности образуют слоистый электрод (слоистый элемент).

Базовая структура литий-ионного аккумулятора (LiB)- A.Отрицательный электрод (катод)

- Б. Положительный электрод (анод)

- C. Сепаратор

- D. Электролит

- E. Плата

- F. Разряд

- г. Токосъемник

- Х. Биндер

- I. Активный материал

- Пример суспензии положительного электрода (на основе растворителя)

- Активный материал, проводящая добавка, связующее и органический растворитель смешиваются вместе для получения суспензии положительного электрода (с органическим растворителем, заменяющим воду, и КМЦ в качестве загустителя для суспензий на водной основе).

- Активный материал: Активный материал, который будет использоваться, будет иметь значительное влияние на емкость, напряжение и характеристики. Выбор материалов (таких как оксид лития-кобальта, оксид манганата лития или фосфат лития-железа), пропорции смешивания и методы перемешивания различаются в зависимости от производителя.

- Электропроводящая добавка: Эта добавка используется для уменьшения внутреннего сопротивления, тем самым улучшая проводимость.

- Связующее: Связующее используется для приклеивания смешанных материалов к фольге токосъемника.

- Органический растворитель: Этот растворитель способствует смешиванию и перемешиванию материалов для регулирования вязкости суспензии до тех пор, пока она не станет подходящей для нанесения покрытия.

- Пример нанесения суспензионного покрытия положительного электрода

- Устройство для нанесения покрытий используется для нанесения суспензии положительного электрода определенной толщины на алюминиевую фольгу, которая работает как токоприемник. Толщина и вес электрода будут иметь значительное влияние на удельную энергию батареи.Считается, что более толстые покрытия пленки увеличивают емкость и снижают скоростные характеристики. С другой стороны, более тонкие покрытия пленки увеличивают скоростные характеристики и уменьшают емкость.

- Пример суспензии отрицательного электрода (на основе растворителя)

- Активный материал, связующее и органический растворитель смешивают вместе, чтобы получить суспензию отрицательного электрода (с органическим растворителем вместо воды и КМЦ в качестве загустителя для суспензий на водной основе).

- Активный материал: используется углеродный материал с высокой проводимостью (например, черный свинец или титанат лития). В некоторых случаях для отрицательного электрода также может использоваться проводящая добавка для уменьшения внутреннего сопротивления. Как и в случае суспензии положительного электрода, используемый активный материал будет иметь значительное влияние на емкость, напряжение и характеристики. Выбор материалов, соотношений смешивания и методов перемешивания зависит от производителя.

- Связующее: Связующее используется для приклеивания смешанных материалов к фольге токосъемника.

- Органический растворитель: Этот растворитель способствует смешиванию и перемешиванию материалов для регулирования вязкости суспензии до тех пор, пока она не станет подходящей для нанесения покрытия.

- Пример нанесения суспензионного покрытия отрицательного электрода

- Устройство для нанесения покрытий используется для нанесения суспензии отрицательного электрода определенной толщины на медную фольгу. Обычно отрицательный электрод образует более тонкое пленочное покрытие, чем положительный электрод. Изменения емкостных и скоростных характеристик в зависимости от толщины пленки покрытия такие же, как и для покрытия положительного электрода.Также важен баланс емкости между положительным и отрицательным электродами. Во многих случаях, когда пленка покрытия одной стороны становится толще, пленка покрытия другой стороны также должна быть утолщена.

Ниже описан процесс изготовления сепаратора, который является важным компонентом, используемым для изоляции положительного и отрицательного электродов. Покрытие используется для придания основной пленке термостойкости.

- Процесс производства базовой пленки: Основная пленка (микропористая мембрана) создается из полиолефинового материала.

- Процесс нанесения покрытия: Равномерный слой арамидной жидкости для покрытия (содержащей арамидный полимер) наносится на базовую пленку, образуя термостойкий слой.

- Продольный процесс: Пленка нарезается до необходимого размера.

В электромобилях и бытовых аккумуляторных батареях, которые становятся все более популярными, используются ламинированные LiB, содержащие слоистые электроды (слоистые элементы).

В процессе производства многослойных электродов используются положительные и отрицательные электроды, нарезанные на листы для штабелирования.Лист отрицательного электрода помещается как самый внешний слой, а затем на него укладываются другие компоненты в порядке разделителя, положительного электрода, сепаратора, отрицательного электрода и так далее. Эти уложенные друг на друга компоненты заполнены электролитом для создания ячейки.

Толщина покрытия электродных материалов оказывает значительное влияние на емкость, напряжение и характеристики скорости. Чтобы обеспечить массовое производство, удовлетворяющее проектным характеристикам и спецификациям, необходимо обеспечить непрерывное и однородное покрытие для поддержания заданной толщины.Любая проблема на поверхности с покрытием, такая как колебания толщины или детали высокого качества, будет иметь значительное влияние на качество и характеристики аккумуляторного продукта. Таким образом, очень важны быстрые и высокоточные линейные измерения и контроль поверхностей с покрытием.

Появление конфокального датчика смещения, способного к высокоскоростным и высокоточным измерениям в потоке, обеспечивает стабильное измерение и контроль толщины без влияния грубых поверхностей или материала, от которого лазер плохо отражает.

Вводный пример: Измерение толщины покрытия непрозрачных материалов

Дефекты покрытия, включая высокие участки кромки, вызванные чрезмерной толщиной кромки, могут быть обнаружены на линии с помощью высокоскоростного лазерного сканера 2D / 3D, который использует широкий лазерный луч, излучаемый через щель для измерения формы.

Вводный пример: Измерение торцевых форм

ИНДЕКС

Углеродное покрытие электродных материалов для литий-ионных аккумуляторов

1 Введение

Раздел:

ВыбратьВверх страницыАннотация1Введение << 2Основные виды материалов...3 Стабилизация электрооборудования ... 4 Влияние композитной формы ... 5 Композитный электрод электродов ... 6 Композитные материалы, продолжение ... 7 Композитные материалы, продолжение ... 8 Композитные материалы, продолжение ... 9 Модификация проводимости ... 10 ЗаключениеЧеловеческая жизнь – это неразрывно связана с энергией, потребность в которой продолжает расти. Литий-ионные аккумуляторы (ЛИА) уже вошли в обиход и заняли свою нишу в энергоснабжении портативного оборудования. Если для этих целей достаточно использования батарей относительно малой мощности, активное внедрение LIB в автомобильный транспорт и растущая популярность аккумуляторных инструментов потребуют мощных батарей с высокой плотностью энергии, способных передавать большие количества энергии в короткое время и относительно быстрая зарядка.1–6 Что касается растущих экологических проблем, огромные усилия направляются на развитие возобновляемых источников энергии, в первую очередь солнечных панелей и ветряных генераторов.7,8 Однако для обеспечения непрерывного энергоснабжения они должны быть интегрированы с устройствами хранения энергии, среди которых большинство Перспективными являются ЛИА и водородный цикл.9–13

Основными компонентами ЛИА являются материалы катода и анода, а также электролит. Наиболее часто используемые жидкие и гелевые электролиты содержат соль лития в апротонном растворителе и характеризуются достаточно высокой проводимостью.14–19 В последние годы твердые16,20–23 и полимерные электролиты24–31 интенсивно изучаются для создания полностью твердотельных батарей. Однако гораздо больше внимания уделяется разработке катодных и анодных материалов.32–39. Процессы, происходящие в катодных и анодных материалах во время зарядки и разрядки LIB, аналогичны. Принцип действия включает интеркаляцию лития и деинтеркаляцию лития на электроды и обратно посредством изменения степени окисления составляющих их элементов.Для достижения высокой емкости в качестве электродных материалов LIB следует использовать относительно простые низкомолекулярные соединения без примесей.33,39 Однако использование таких электродных материалов часто приводит к проблемам, связанным с их быстрой деградацией или значительной потерей емкости при высоком заряде. -разрядные ставки. Чтобы преодолеть эти проблемы, используются следующие основные подходы, как показано на рисунке 1: использование наноматериалов и композитных материалов с углеродом.40–42 Это может обеспечить стабильность работы электрода и поддерживать его высокую производительность, что необходимо для разработка аккумуляторов со стабильной работой на большой мощности.3,4

Рисунок 1 Схема, показывающая основные проблемы, возникающие при эксплуатации электродных материалов, и пути их решения

Целью настоящего обзора является рассмотрение основных типов материалов электродов с углеродным покрытием для LIBs и их преимущества, обеспечивающие их использование.

2 Основные типы материалов, используемых в качестве электродов для ЛИА

Раздел:

ВыбратьВверх страницыАннотация1Введение2Основные виды материалов … << 3Стабилизация электро...4 Влияние формы композита ... 5 Сопряжение композитного электрода ... 6 Содержание композитных материалов ... 7 Продолжение композитных материалов ... 8 Продолжение композитных материалов ... 9 Модификация проводимости ... 10 ЗаключениеГрафит часто используется в качестве анодного материала для лития. ионные батареи. Он имеет низкий атомный вес и высокую электронную и литий-ионную проводимость. Более того, графит может довольно легко и обратимо внедрять литий в межслоевое пространство до состава LiC 6 , что соответствует теоретической емкости 372 мАч g -1 ,43, а его рабочий потенциал равен всего 0.15–0,25 В (против Li + / Li). Однако его межслоевое пространство увеличивается на 11% во время интеркаляции лития, что приводит к постепенному разрушению и деградации графитовых электродов.44–46 Использование углеродных нанотрубок (УНТ) казалось хорошим решением. Однако, вопреки ожиданиям, их емкость не так высока и обычно не превышает 400 мАч г −1 .47,48 Зарядка и разрядка углеродных нановолокон, графена и терморасширенного графита происходит в диапазоне потенциалов 0–1 В. , а их емкости обычно не превышают емкости графита.49–52 Кроме того, восстановление электролита происходит на всех угольных анодах во время первых циклов заряда-разряда с образованием межфазного проводящего слоя твердого электролита (SEI), что сопровождается значительным избыточным потреблением энергии, которое обычно является причиной необратимой потери емкости. .32,53,54

Кремний тяжелее углерода, но он может интеркалировать более четырех ионов лития на атом. Его электрохимическая емкость достигает 4200 мАч g −1 , поэтому он является одним из наиболее интенсивно исследуемых анодных материалов.В то же время объем кремния увеличивается в четыре раза во время интеркаляции лития 55,56, что приводит к разрушению материала и снижению емкости до значений, значительно меньших, чем емкость графита.57,58 Германий может интеркалировать почти такое же количество лития; однако более высокий атомный вес приводит к теоретической емкости всего 1542 мА · ч. -1 ,59,60 Как электронная, так и литий-ионная проводимости германия выше, но значительное изменение объема во время интеркаляции лития и довольно высокая стоимость сделать его менее привлекательным.

Олово – еще один многообещающий материал, способный интеркалировать большое количество ионов лития на один атом, но из-за большого атомного веса его емкость составляет всего 960–990 мАч г –1 ,61. Изменение его объема также меньше, 62 , 63 но и в этом случае оловянные аноды также быстро разрушаются.

Металлооксидные электроды также могут использоваться в качестве анодов. Например, оксиды олова сначала восстанавливаются до олова, а затем происходит интеркаляция лития. Потеря емкости из-за образования оксида лития на первой стадии компенсируется повышенной стабильностью.В полученном композите оксид лития стабилизирует наночастицы олова. Емкость таких материалов варьируется в широком диапазоне (300–1200 мАч г, –1 ) в течение первых циклов, но довольно быстро уменьшается из-за перекристаллизации частиц олова.64–66 SnO 2 полые нанокубцы, нанотрубки или нанопластинки не обладают лучшей емкостью.67–70 В то же время было обнаружено, что иерархически структурированные микросферы SnO 2 имеют обратимую разрядную емкость 609 мАч g −1 при плотности тока 0.5 А г −1 . При плотности тока 5 А г -1 этот материал сохранял емкость 404 мАч г -1 после 600 циклов.71

Оксиды металлов, которые могут изменять степень окисления иона металла-хозяина при интеркаляции лития. , также используются в качестве анодов. Их очевидным недостатком является их более низкая производительность, но небольшое изменение объема во время цикла дает им значительное преимущество перед другими материалами, упомянутыми выше. Оксиды титана, в первую очередь анатаз, являются одним из наиболее типичных примеров.К сожалению, анатаз может интеркалировать только 0,55 иона лития на формульную единицу. Кроме того, его рабочий потенциал довольно высок для анодов (1,8–1,9 В против Li + / Li для деинтеркаляции лития), но изменение его объема составляет всего 4% .72–76

Титанат лития (Li 4 Ti 5 O 12 ) кажется еще более привлекательным. Во время интеркаляции лития три иона титана могут быть восстановлены, и образуется Li 7 Ti 5 O 12 .77,78 Этот материал заряжается и разряжается при достаточно высоком для анода потенциале (1.55 В против Li / Li + ). Его основным преимуществом является очень высокая стабильность при циклировании из-за очень небольшого изменения объема элементарной ячейки (<0,1%). 33,79 Для увеличения емкости титанат лития иногда циклически переключают на более низкие потенциалы (0,01 В), при которых почти все атомы титана могут быть восстановлены, что соответствует теоретической емкости 291 мА · ч г -1 0,80,81 Однако в этом случае материал анода разлагается намного быстрее. Для стабилизации этого материала во время циклирования при низких потенциалах используются различные подходы – например, легирование галлием.80

Катодные материалы представлены более сложными соединениями, в основном оксидами металлов и оксисолями. В этом плане их емкость намного меньше, чем у анодов. Кобальтат лития (LiCoO 2 ) по-прежнему является наиболее часто используемым катодным материалом. Во время зарядки кобальт в кобальтате лития окисляется с Co 3+ до Co 4+ . Однако пероксид кобальта (II) нестабилен; следовательно, кобальтат лития можно заряжать только примерно до половины теоретической емкости (140 мАч изб. -1 ).Кроме того, этот материал дорог и представляет потенциальную опасность для окружающей среды. В связи с этим в последние годы значительно больше внимания уделяется сложным, в частности тройным оксидам состава LiCo x Ni y Mn 1 – x – y O 2 .82–86 В некоторых случаях возможно увеличить их емкость при низких плотностях тока C / 10 (это означает ток, при котором материал может быть полностью заряжен за время, равное 1/10 ч) до 250 мАч г −1 .87

Идея использования оксида ванадия в качестве материала катода кажется очень привлекательной, поскольку ванадий может быть восстановлен до двухвалентного состояния, а его теоретическая емкость составляет 883 мАч г -1 . Однако в этом случае электрохимическая реакция протекает в очень широком диапазоне потенциалов, и значительная часть емкости используется неэффективно. Для лучших образцов может быть достигнута емкость 200–300 мАч г –1 .88–90 В качестве альтернативы некоторые авторы предлагают использовать триванадат лития со слоистой структурой.Благодаря такой структуре он может интеркалировать 4,5 иона Li + на формульную единицу с теоретической емкостью 419 мАч г -1 . Однако реальная емкость обычно оказывается намного меньше.91–94 Среди более сложных материалов фосфаты лития и силикаты с переходными металлами (LiMXO 4 , где X = фосфор, кремний и M = железо, марганец, кобальт, никель), среди которых наиболее известен фосфат лития-железа (LiFePO 4 ).Среди преимуществ этого материала можно отметить невысокую стоимость, высокую стабильность, экологическую безопасность и небольшое изменение объема (4,5%) при циклировании. Его рабочий потенциал составляет 3,45 В, а теоретическая емкость – 170 мАч. -1 0,96. Рабочие потенциалы фосфатов марганца, кобальта и никеля составляют 4,1, 4,8 и 5,2 В соответственно.97,98 электронная и ионная проводимость этих материалов не позволяет достичь высокой емкости.99,100 Исследован ряд фторфосфатов LiMPO 4 F (M = ванадий, железо, кобальт, никель).101–103 В результате включения фтора диффузия лития в них является трехмерной (3D), что ускоряет перенос лития по сравнению с одномерной (1D) диффузией в фосфатах LiMPO 4 со структурой оливина.

3 Стабилизация электродных материалов путем формирования углеродного композита

Раздел: