марки, маркировка, для чего это покрытие, применение

Сварка металла — сложный физико-химический процесс, в котором принимают участие разные химические соединения. Качество сварочного шва во многом зависит от того, какое покрытие используется в электродах. Оно предназначено для защиты сварочной ванны от атмосферных газов. Также позволяет формировать шов с нужными свойствами.

Рутиловые электроды: что это такое и для чего они нужны

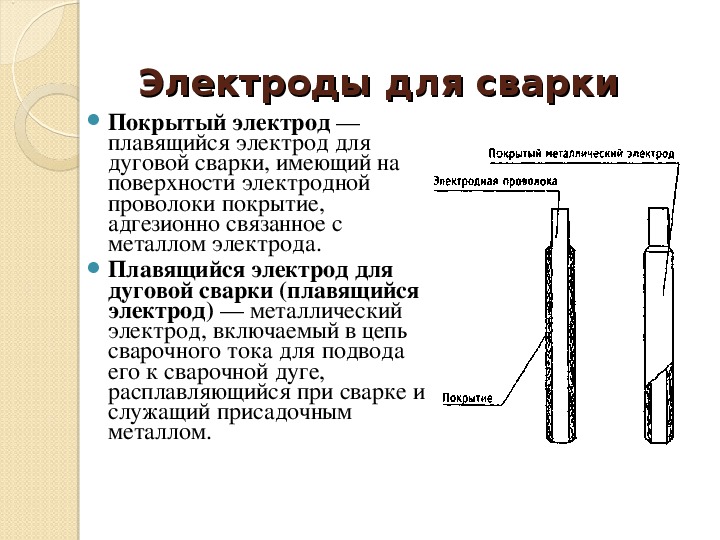

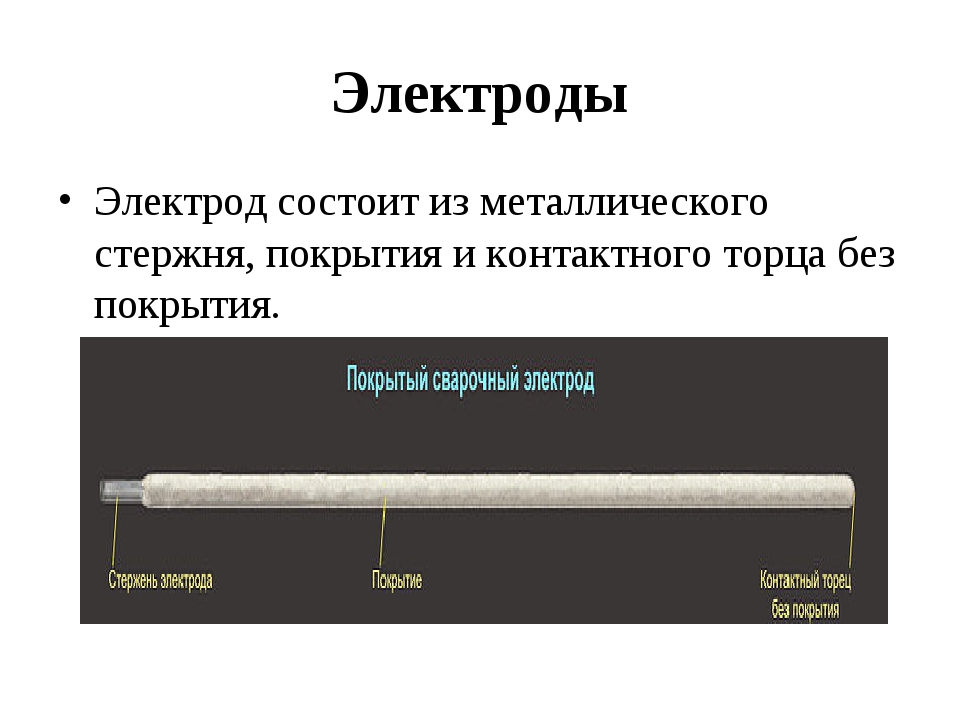

Все электроды изготавливаются по одинаковому принципу: на металлический стержень из специального сплава наносится особое покрытие. Как правило, от типа покрытия зависит то, где будут использоваться электроды данного типа.

Электроды с рутиловым покрытием предназначены для ручной дуговой сварки. Покрытие изготавливается преимущественно из двуокиси титана. Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

СПРАВКА: Этот тип покрытия — один из самых безопасных, так как не выделяет вредных веществ при горении, которые может вдыхать сварщик.

Почему так популярны

- Можно использовать как с переменным, так и с постоянным током. Сварочная дуга в любом случае сохраняет стабильность горения.

- Можно сваривать металлические соединения, покрытые небольшим слоем грунтовки.

- Идеально подходят для использования при варке коротких швов или в неудобных местах. Дуга легко разжигается и так же легко зажигается повторно.

- Позволяют сформировать шов с высоким показателем ударной вязкости. Это достигается благодаря повышенной щёлочности шлака.

- Сваренный рутилом шов обладает отличной стойкостью и усталостной прочностью. Даже под длительным воздействием знакопеременных нагрузок он сохраняет свои качества.

- При сварке рутиловыми электродами характерным является низкий коэффициент разбрызгивания. Это делает процесс сварки более удобным для сварщика.

- Удобно повторно использовать электрод. После окончания сварки на кончике стержня остаётся нагар, который не нужно счищать (в отличие от других типов покрытий). Нагар рутиловых электродов является полупроводником, поэтому можно продолжить работу без дополнительных заморочек.

- Меньше вреда для здоровья. В процессе горения рутилового покрытия не выделяются опасные вещества. Поэтому меньше негативного воздействия на органы дыхания сварщика.

Рутиловое покрытие электродов — характеристики

Электроды с данным видом покрытия чаще всего могут быть двух основных типов: Э42 и Э46 (по государственному стандарту). Тип обязательно указывается в маркировке упаковки. Металл шва, сваренного электродами типа Э42 имеет следующие технические характеристики:

- Предел прочности — 410 Мпа;

- Относительное удлинение — 22%;

- Ударная вязкость — 80 Дж/см2.

Шов, сваренный электродами Э46, имеет более прочные показатели:

- Предел прочности — 450 Мпа;

- Относительное удлинение — 20%;

- Ударная вязкость — 147 Дж/см2.

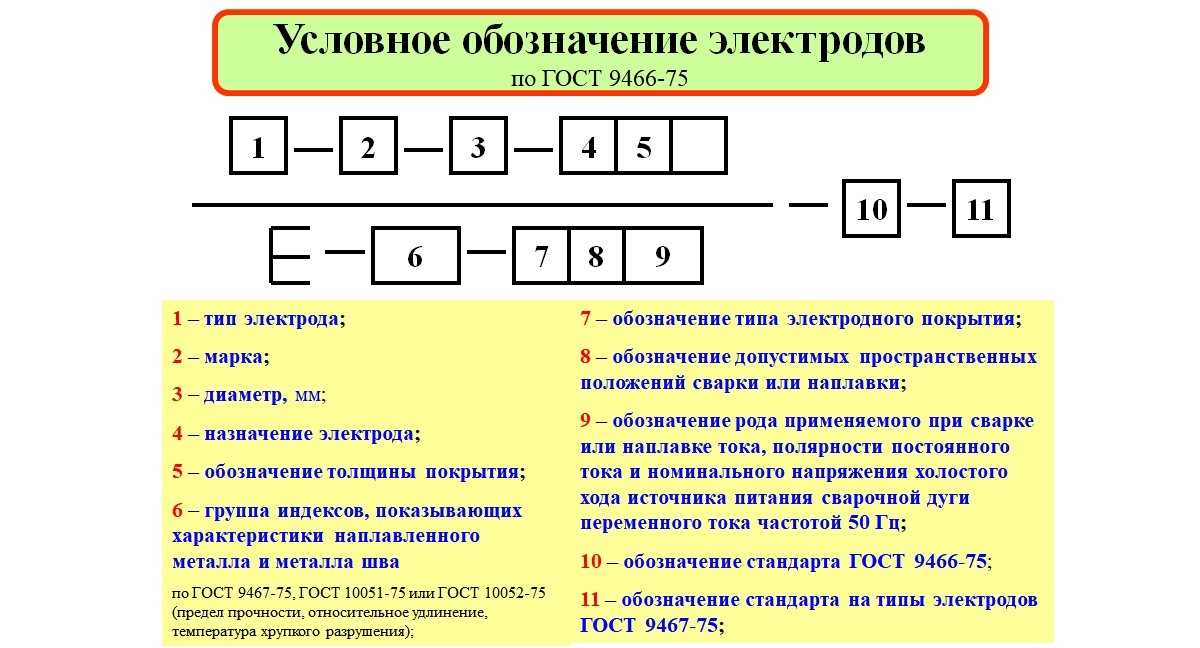

При изготовлении рутиловых электродов используется низкоуглеродистая сварочная проволка (СВ-08 или СВ-08А). На неё и наносится рутиловое покрытие. В маркировке таких электродов находится буква «Р», которая и указывает на тип покрытия. Как правило, после буквы «Р» всегда следуют две цифры:

- Первая указывает на то, в каких пространственных положениях можно производить сварку. Большинством рутиловых электродов можно варить в любом положении.

- Вторая указывает на тип сварочного тока: переменный или постоянный, его полярность и напряжение холостого хода.

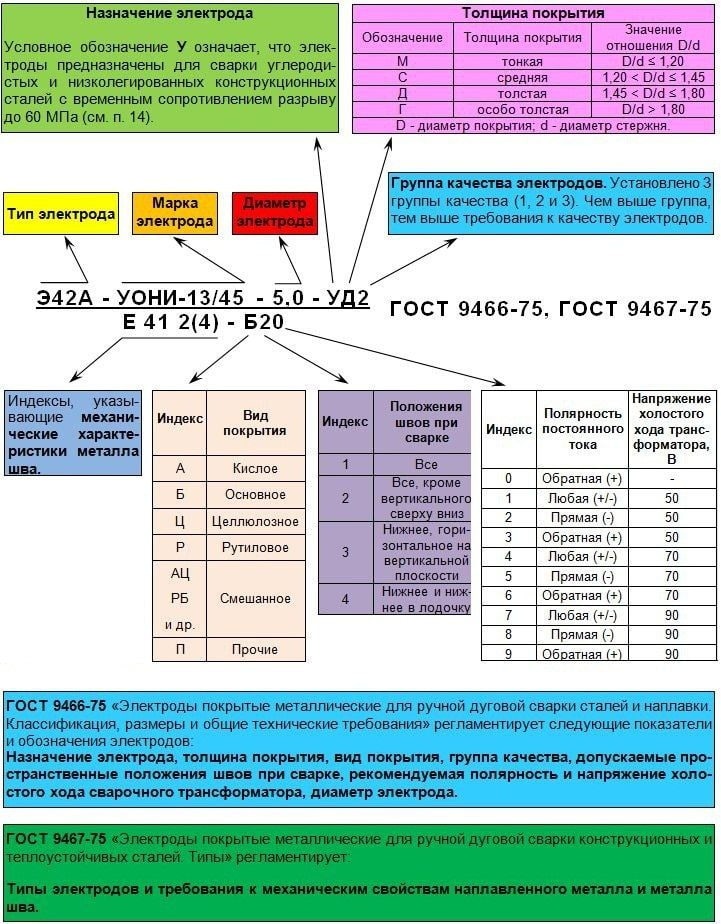

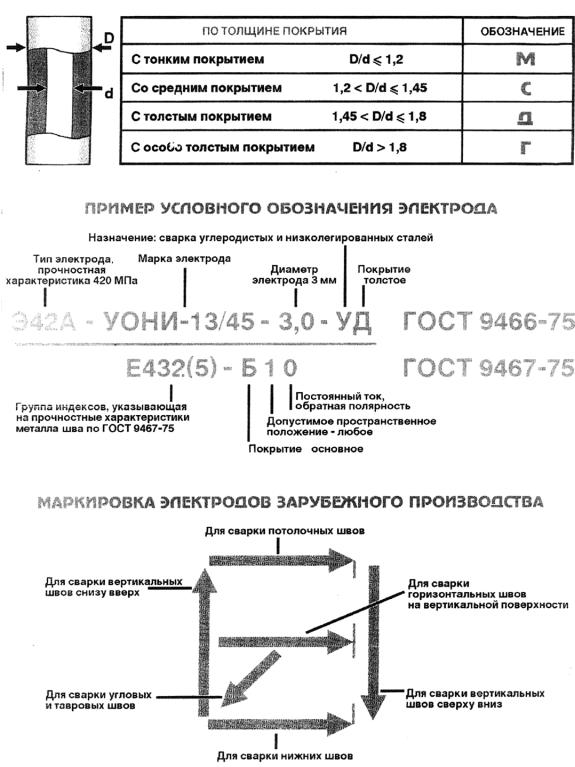

Маркировка

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

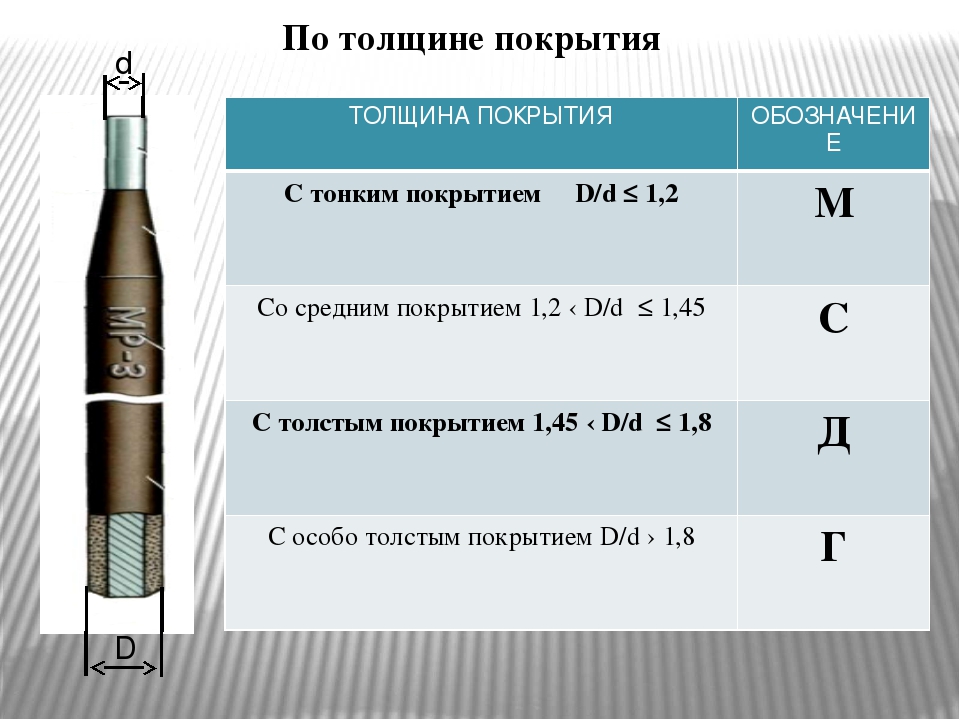

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

[ads-pc-2][ads-mob-2]

Физико-химический состав

В зависимости от производителей и разновидных модификаций, состав рутилового покрытия может немного отличаться. Однако в большинстве случаев состав следующий:

- Концентрат рутила (диоксид титана) — 48%.

- Полевой шпат — 20%.

- Ферромарганец — 15%.

- Магнезит — 15%.

- Декстрин — 2%.

Некоторые виды электродов могут содержать также дополнительные элементы: например, целлюлоза. Такие покрытия маркируются буквами «РЦ», что расшифровывается как «рутилово-целлюлозное покрытие».

Рутиловые электроды: применение

Благодаря своим прекрасным качествам рутиловые покрытия широко применяются в различных условиях и считается одним из наиболее практичных видов. Перечислим основные варианты применения, в которых электроды этого типа отлично справляются со своей задачей:

- Сварка конструкций из низкоуглеродистой стали. Химический состав покрытия позволяет эффективно работать с черными и низколегированными металлами. В таких случаях шов получается ровный и без трещин.

- Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.

- Широко применяются для ремонта деталей или инструментов, которые со временем истираются. Рутиловые электроды позволяют максимально эффективно наплавлять шов значительной толщины. За счёт небольшого разбрызгивания достигается экономия материала.

Электроды с рутиловым покрытием: плюсы и минусы

По сравнению с другими типами покрытий, рутиловое обладает рядом преимуществ:

- Стойкость шва. Сваренный металл не подвержен появлению холодных или горячих трещин.

- В противовес кислому покрытию, сварочная дуга рутилового горит при переменном токе так же интенсивно, как и при постоянном.

- Легко обрабатывать участки, где нужны короткие швы. Если основное покрытие требует непрерывного ведения шва, так как сварочную дугу сложно повторно разжигать, то с рутиловыми всё проще. Дуга легко зажигается, при этом с кончика стержня не нужно счищать нагар.

- Подготавливать рабочую поверхность не обязательно . Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

- После сварки шлак легко отделяется, а поверхность шва практически не нуждается в шлифовке.

Есть и недостатки:

- Подойдут не для всех конструкций. Небольшой диапазон металлов, с которыми можно использовать этот тип покрытия, накладывает определённые ограничения на их эксплуатацию. Для сварки высокоуглеродистой стали такие электроды нельзя использовать.

- Свойства резко ухудшаются при повышении напряжения тока. Поэтому придётся следить за соответствием номинальному показателю.

- Нужно проводить подготовительные работы — просушку и прокалку

[ads-pc-4][ads-mob-4]

Лучшие марки электродов с рутиловым покрытием

ESAB-SVEL OK 46.00

Производятся в России шведским концерном ESAB. Эта модель является одной из лучших в своей категории и обладает следующими преимуществами:

- Низкие требования к предварительной подготовке. Даже отсыревшие изделия можно прокаливать при температуре 70-90оС.

- Не боятся влаги. Дуга стабильно горит при контакте с увлажнённой поверхностью.

- Минимальный порог необходимого тока, который нужен для уверенного горения, значительно ниже, чем у других видов электродов.

- Формируют прочный и ударостойкий шов.

Lincoln Electric Omnia 46

Производятся американской фирмой Lincoln Electric, которая выпускает электросварочную продукцию ещё с 1927 года. Электроды отличаются доступной ценой и являются отличным выбором для новичков. Сварочная дуга не требует точного контроля — при небольшом её удлинении не теряется стабильность горения.

При эксплуатации Omnia 46 выделяется относительно небольшое количество искр. Прочный шов позволяет использовать их для сварки ответственных конструкций (например, трубопроводов, работающих под высоким давлением).

ОЗС-12

Электроды этой марки имеют сертификат НАКС, который позволяет применять их для сварочных работ на ответственных и опасных объектах. Среди преимуществ марки:

Среди преимуществ марки:

- Шов ведётся легко и ровно, даже без особого мастерства сварщика.

- После остывания на поверхности остаётся тонкая шлаковая корочка, которая легко отделяется.

Но есть и недостаток. Несмотря на то, что обычно рутиловые покрытия не восприимчивы к влаге, электроды этой марки чувствительны к отсыреванию. Отсюда вытекают дополнительные требования по хранению, прокалке (при температуре 150о

МР-3

Электроды типа МР-3 — одни из самых распространённых. Бренду «Ресанта» удалось сохранить все достоинства рутилового покрытия и избежать недостатков, которые встречаются у других производителей изделий этого типа.

МР-3 легко разжигаются, формируют прочный и ровный шов, эффективно работают с разным током. Недостатком является повышенная чувствительность к влаге. Перед применением их необходимо прокаливать не менее часа при температуре 150-170оС.

Сварка электродами с рутиловым покрытием

Несколько нюансов, которые необходимо учитывать при проведении сварочных работ:

- Проверьте, из какого материала сделан электрод. И сейчас речь не о покрытии, а о самом стержне. Для достижения максимально качественного шва металл стержня должен совпадать с металлом конструкции, которая сваривается.

- Важно также учитывать толщину электродов. Она должна соответствовать толщине металла конструкции, хотя может и быть толще или тоньше, что компенсируется силой тока и мастерством сварщика.

Видео

Посмотрите парочку роликов, где умелец делится опытом работы именно рутиловыми электродами.

Прокалка электродов с рутиловым покрытием

Электроды этого типа нуждаются в предварительной прокалке перед использованием. Распространенные требования к прокалке: не менее часа в печи при температуре до 350оС.

Распространенные требования к прокалке: не менее часа в печи при температуре до 350оС.

Это общие требования, а точные указания зависят от конкретной марки. Некоторые модели слабо чувствительны к влаге и могут прокаливаться при относительно невысоких температурах (до 90оС), или же вовсе не нуждаться в прокалке. Хотя есть марки, которые могут отсыревать и терять свои свойства. Точный режим прокалки указывается производителем.

Состав покрытия сварочных электродов

Многим людям интересно, из чего сделано покрытие электродов. Одни недоумевают, почему при сваривании выделяется едкий дым или зачем вообще нужно покрытие на электродах? Ответы на эти и другие вопросы Вы получите после прочтения этой статьи. Покрытие электродов наносится специально для возможности сваривания металлических частей. Вещество, которым покрыты все электроды, не дает нагреваться и плавиться одновременно всему электроду.

В основном электроды покрыты газообразующими элементами. Также в качестве покрытия могут выступать такие элементы: мука, декстрин или крахмал. Также в состав покрытия электродов могут входить и такие неорганические компоненты как мрамор и магнезит. Еще частенько сварочные электроды покрывают ферросплавами. Ферросплавы – это сплавы железа из марганцем, титаном и кремнием. Также еще есть электроды, которые содержат всевозможные соединения с невысоким потенциалом ионизации. Еще в основу покрытия для электродов могут входить шлакообразующие элементы. К шлакообразующим элементам относятся такие руды: марганцовая или титановая. В состав шлакообразующих покрытий может также входить плавиковый и рутиловый концентрат.

Те электроды, которые имеют в своем составе ионизующие компоненты, содержат разные соединения с невысоким потенциалом ионизации.

Также как бы это странно не звучало, но иногда электроды могут быть покрыты жидким стеклом. Жидким стеклом могут быть каолин, различные водные растворы силикатов натрия и слюда.

Однако более половины покрытия всех электродов составляет железная стружка или железный порошок. Практически все материалы, входящие в состав покрытия могут быть как шлаковой, так и газовой защитой при сваривании. Также есть и виды электродов с кислотным покрытием. Кислотное покрытие отличается от других средним уровнем образования пор во время сваривания. Такие электроды способны обеспечить Вам надежное сваривание, потому что при реакции окисления выделяется большое количество теплоты.

Однако кислотные электроды имеют и свои недостатки. Пониженная вязкость и пластичность шва являются основными недостатками этого вида покрытий электрода. Этот недостаток означает то, что возникает огромная вероятность трещины шва. В наше время кислотные электроды уже практически не используются. Их можно использовать при сваривании не очень ответственных объектов, но лучше всего воздержаться от их употребления вообще.

Многие опытные сварщики со стажем поняли, что нужно покупать электроды с обычным шлаковым покрытием. Такие электроды предоставляют много удобств при сваривании металлических частей, в частности они дают газовую и шлаковую защиту. Также многие опытные сварщики знают и то, что заказать качественные электроды можно только через страницу на этом сайте «Контакты». Оформив заказ электродов, Вы сможете получить через несколько дней по-настоящему качественные электроды для сваривания.

Виды электродов с покрытием и их применение

Ассортимент плавящихся электродов с покрытием для ручной сварки довольно разнообразен. Все разновидности выпускаемой продукции имеют вид прутков. Все они обладают достоинствами и недостатками и подбираются в зависимости от условий работы и требуемого результата.

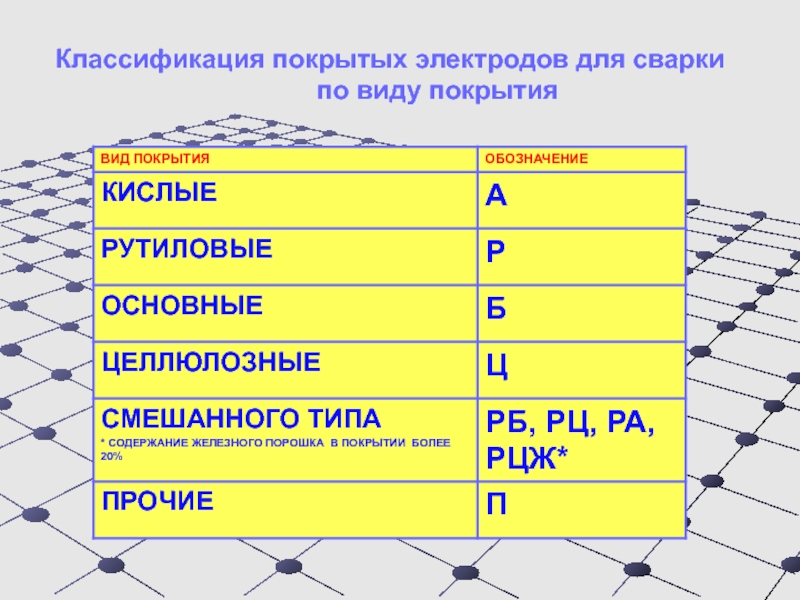

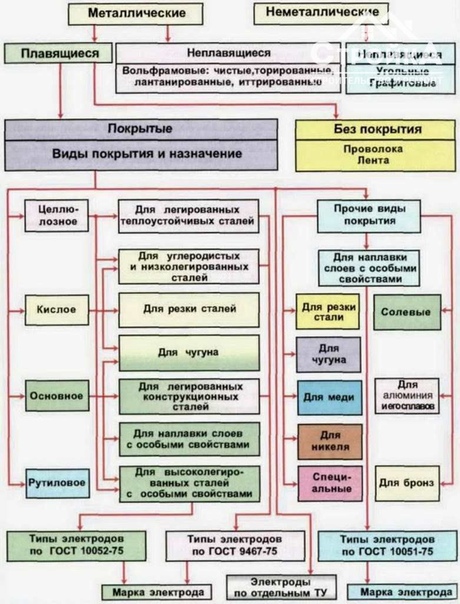

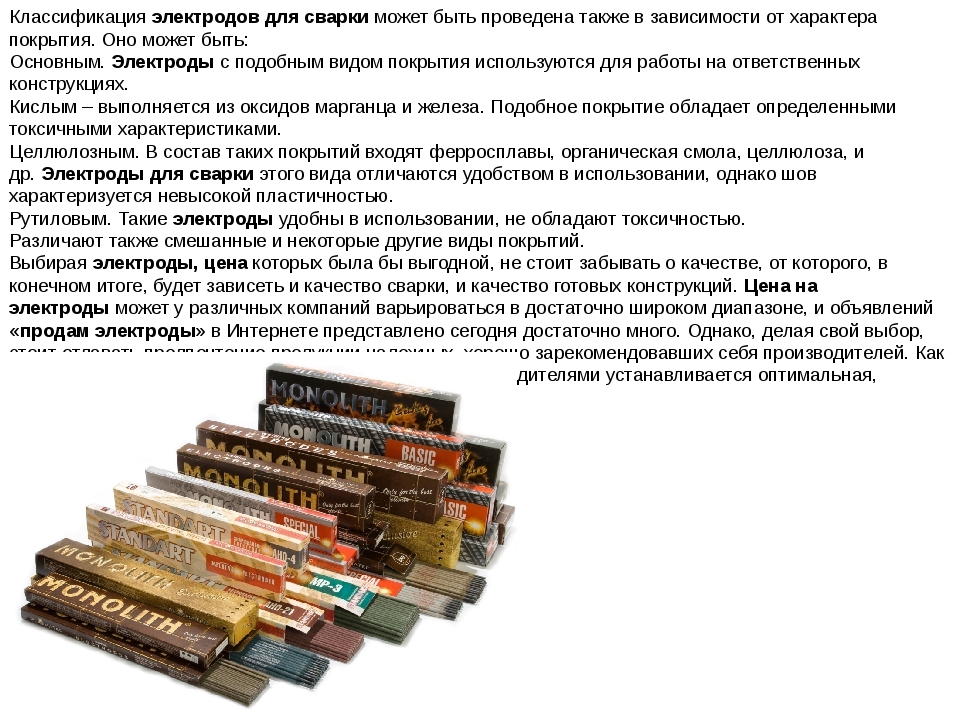

Согласно ГОСТу и ISO, электроды подразделяются по составу покрытия на несколько групп. По названию каждой группы можно определить, какие именно компоненты преобладают. Разбираясь в маркировке и обладая необходимыми знаниями, можно добиться высокого качества шва и прочности соединения.

Разбираясь в маркировке и обладая необходимыми знаниями, можно добиться высокого качества шва и прочности соединения.

ВИДЫ ПОКРЫТИЙ И ИХ МАРКИРОВКА

Кислые покрытия (А) состоят в основном из шлакообразующих оксидов железа, марганца, кремния, с небольшим включением оксида алюминия. Газообразующими добавками служат органические вещества, например, крахмал или целлюлоза, а связующим — жидкое стекло. Образующийся при плавлении шлак имеет характерные кислотные свойства, что и дало название этой группе.

Главными компонентами основных или щелочных покрытий (Б) являются мрамор и плавиковый шпат, в состав которых входят кальций и фтор. Для образования при сварке шлака вводятся рутил и кварцевый песок. При разложении мрамора выделяется углекислый газ, защищающий дугу и сварочную ванну от попадания воздуха. Для стабильности горения применяются добавки карбонатов и щелочных металлов. Этот вид покрытий называется основным, так как в результате плавления образуется шлак с ярко выраженными основными свойствами.

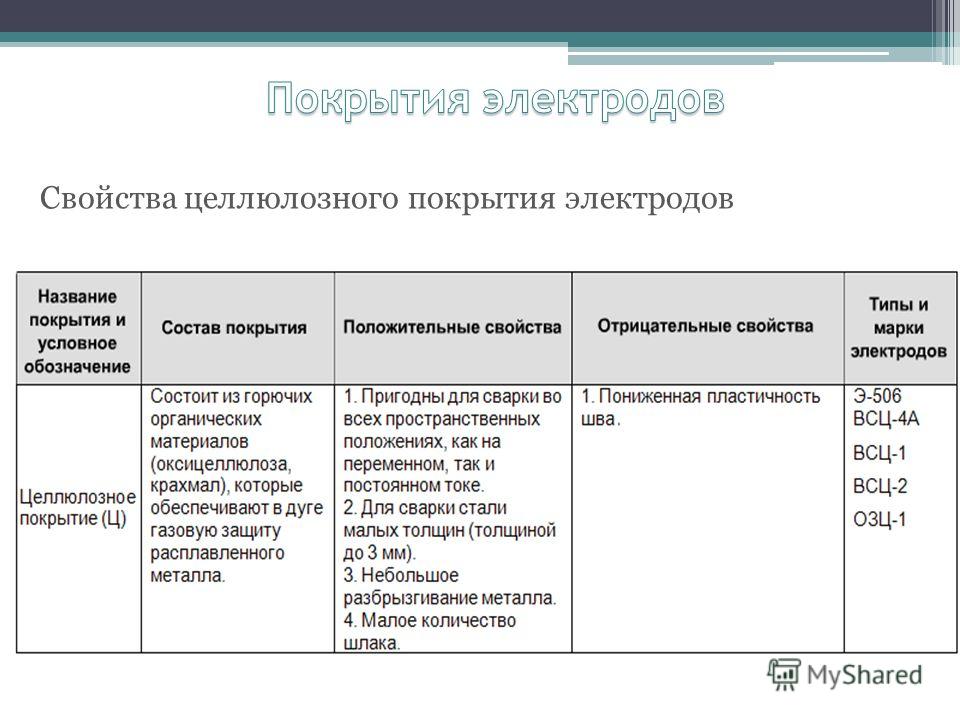

В составе целлюлозных покрытий (Ц) содержится более 50 % целлюлозы и других органических компонентов, служащих для газообразования. В процессе сварки выделяется окись углерода и водород.

Рутиловые покрытия (Р) на 50 % и более состоят из оксида титана — рутила, который является шлакообразующим веществом. В качестве добавок используются карбонаты, полевой шпат, каолин. Рутиловые составы могут применяться в смеси с любыми другими видами покрытий. Получающаяся в результате этого продукция маркируется двумя буквами в соответствии с компонентами: АР, РБ, РЦ. К рутилу также добавляют порошкообразное железо. Такое покрытие маркируется буквами РЖ.

ПРЕИМУЩЕСТВА ЭЛЕКТРОДОВ С ПОКРЫТИЕМ И ИХ ПРИМЕНЕНИЕ

Электроды с кислым покрытием (А) не имеют в составе дорогостоящих компонентов. Они характеризуются стабильным горением дуги и подходят для сварки как постоянным, так и переменным током. Кислое покрытие обладает стойкостью к увлажнению и прочностью к механическому воздействию. К недостаткам продукции этого вида относят разбрызгивание металла и повышенное выделение токсинов, вызывающих силикоз. Образующийся шов имеет невысокую пластичность и склонность к старению. По механическим характеристикам он сопоставим с марками кипящей стали невысокой прочности. Этот вид электродов не подходит для сварки высоколегированной стали и стали с высоким содержанием углерода и серы. Они применяются для конструкций с невысокой нагрузкой.

К недостаткам продукции этого вида относят разбрызгивание металла и повышенное выделение токсинов, вызывающих силикоз. Образующийся шов имеет невысокую пластичность и склонность к старению. По механическим характеристикам он сопоставим с марками кипящей стали невысокой прочности. Этот вид электродов не подходит для сварки высоколегированной стали и стали с высоким содержанием углерода и серы. Они применяются для конструкций с невысокой нагрузкой.

Электроды с щелочным покрытием (Б) позволяют получить шов, сопоставимый по свойствам со спокойной сталью с повышенными механическими характеристиками и пластичностью. При необходимости в покрытие можно добавлять легирующие компоненты для придания соединению особых свойств. Электродами удобно работать в любом пространственном положении. Лучше всего основные электроды подходят для сварки постоянным током. Для работы с аппаратами на переменном токе выпускается продукция с сильными стабилизирующими компонентами. Без них постоянной дуги добиться сложно. Основные покрытия гигроскопичны, поэтому эти электроды требуют соблюдения правил хранения. В их состав входят дорогостоящие компоненты, что отражается на цене. Электроды применяются при сварке ответственных конструкций, для получения жестких соединений. Они подходят для работы с углеродистой и легированной сталью.

Электроды с целлюлозным покрытием (Ц) характеризуются стабильностью дуги и подходят для работы на любом токе и во всех пространственных положениях. Этот вид продукции предпочтителен для сваривания тонколистовых деталей. При этом нужно учесть, что покрытие не обеспечивает достаточной защиты от воздуха и отличается высоким влагопоглощением. Металл при сварке сильно разбрызгивается. Электроды с целлюлозным покрытием востребованы для работ на газонефтепроводах.

Рутиловое покрытие (Р) не выделяет токсичных веществ и поддерживает стабильную дугу при любом токе. Металл при сварке не разбрызгивается, а шов образует плавный переход к свариваемым деталям. Прочность соединения выше, чем при работе с кислым электродом, но и стоит рутиловая продукция дороже. Применяют ее для сварки низколегированной стали. Для повышения прочности шва без излишних затрат для работы используют электроды с кисло-рутиловым покрытием (АР).

Применяют ее для сварки низколегированной стали. Для повышения прочности шва без излишних затрат для работы используют электроды с кисло-рутиловым покрытием (АР).

Классификация электродов (ЛЭЗ) по химическому составу покрытия

Классификация электродов по химическому составу покрытия

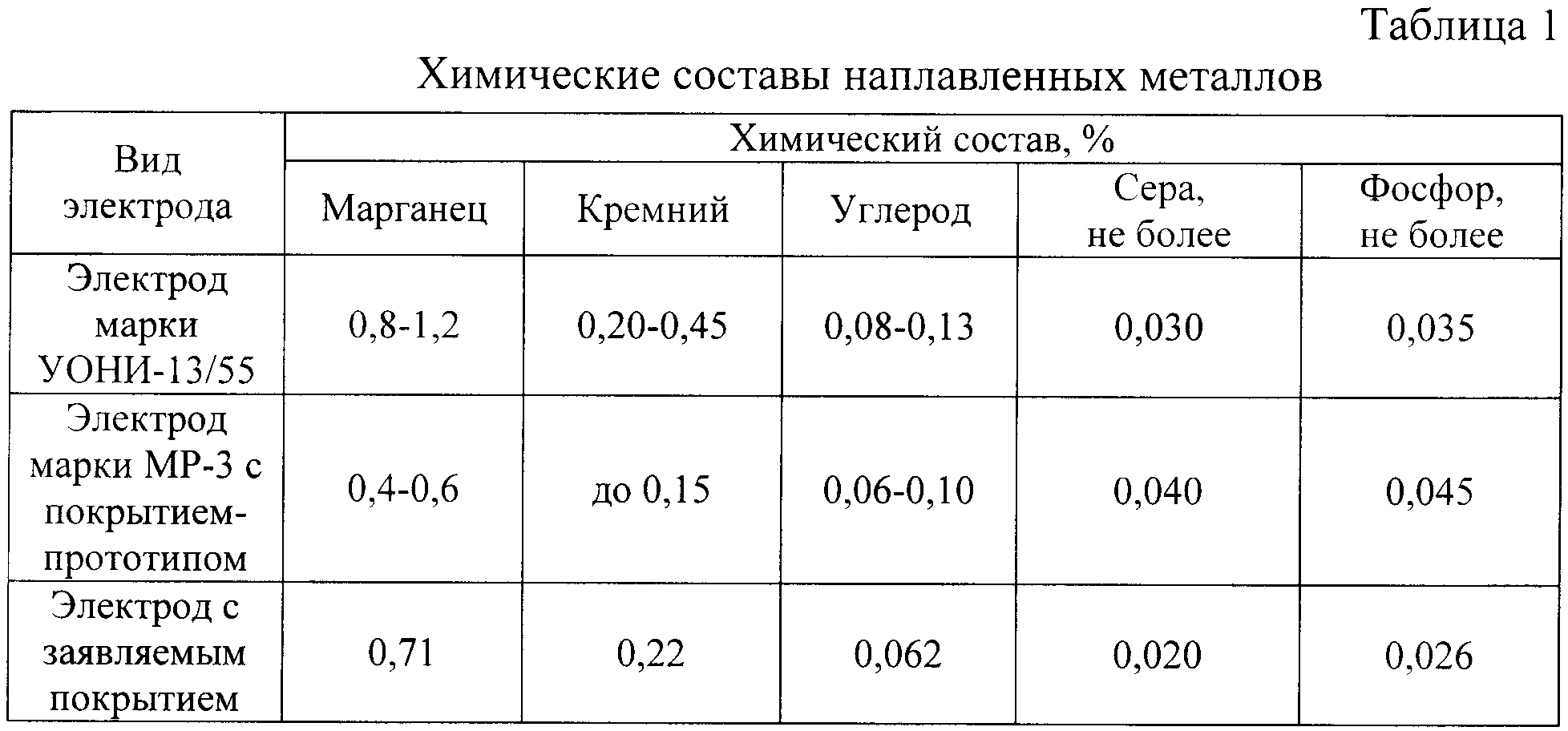

В настоящее время в нашей стране для сварки углеродистых и легированных конструкционных сталей применяют электроды по ГОСТу 9467-60, в основу которого положены механические свойства наплавленного металла или сварного соединения, выполняемых электродом. Кроме того, ограничивается содержание серы и фосфора в наплавленном металле.

Тип электрода обозначается буквой Э; следующее за буквой число обозначает нижнее значение предела прочности. ГОСТ предусматривает типы электродов от Э34 до Э145; если после числа следует буква А, то это означает, что электрод обеспечивает повышенные значения пластических свойств наплавленного металла или сварного соединения.

Электрод типа Э34 дает наименьшую прочность и малую пластичность металла и относится к электродам с тонким стабилизирующим покрытием, допускается только в производстве менее ответственных сварных конструкций; Э42 и Э46 пригодны для ответственных конструкций из углеродистых сталей, Э50 и Э55 – для среднеуглеродистых и низколегированных сталей; Э60, Э70, Э85, Э100, Э125 и Э145 – для легированных сталей повышенной прочности, причем для типов Э85-Э145 сварное соединение после сварки проходит термическую обработку. Типы Э34-Э70 имеют стержень из проволоки Св-08; Э85-Э145 – из легированной проволоки.

Но электрод одного и того же типа, например Э42, можно получить с различными покрытиями, придающими электроду существенные технологические особенности, не отмеченные в ГОСТе. Поэтому сохраняется еще марка электродов, устанавливаемая изготовителем электродов и вносимая в паспорт электрода. Обозначения марок совершенно произвольны, и марка может отличаться, например, лишь количеством наносимого покрытия при том же составе.

На основе химического состава покрытия проведена классификация качественных электродных покрытий:

1. Руднокислые покрытия содержат окислы железа и марганца (обычно в виде руд), кремнезем, большое количество ферромарганца; для создания газовой защиты зоны сварки в покрытие вводят органические вещества (целлюлозу, древесную муку, крахмал и пр.), которые при нагревании разлагаются и сгорают с образованием смеси защитных газов. Электроды имеют довольно большую скорость расплавления, коэффициент наплавки 8- 11 г/а-ч, пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; наплавленный металл соответствует типу электродов Э42 и содержит менее 0.12С; менее 0,10 Si; 0,6-0,9 Мn;менее 0,05 Р и менее 0,05 S.

При плавлении электрода идет интенсивная экзотермическая реакция марганца и углерода кислородом окислов, разогревающая сварочную ванну и обеспечивающая гладкую поверхность наплавленного металла с небольшой чешуйчатостью. При большом содержании марганцевой руды образующийся дым вреден для сварщика и при недостаточной вентиляции может постепенно отравлять его соединениями марганца. Электроды широко применяются в производстве всевозможных изделий из низкоуглеродистых и низколегированных сталей, но на ряде предприятий Советского Союза применение этих электродов ограничено или запрещено из-за их токсичности.

2. Рутиловые покрытия получают из минерала рутила, состоящего в основном из двуокиси титана TiO2. В покрытия, помимо рутила, введены кремнезем, ферромарганец, карбонаты кальция или магния. Покрытия по технологическим качествам близки к руднокислым, дают лучшее формирование, меньшее разбрызгивание и выделение газов, считаются менее вредными для сварщика. Наплавленный металл соответствует электродам типа Э42 и Э46; электроды могут применяться для более ответственных конструкций из низкоуглеродистых и низколегированных сталей.

3. Фтористо-кальциевые покрытия состоят из карбонатов кальция и магния, плавикового шпата и ферросплавов. Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Покрытия называются также основными, так как дают короткие шлаки основного характера, а электроды с таким покрытием называются также низководородистыми, так как наплавленный металл содержит водорода меньше, чем при других покрытиях.

Газовая защита ванны обеспечивается двуокисью и окисью углерода, образующимися при разложении карбонатов под действием высокой температуры. Электроды чаще используются на постоянном токе обратной полярности (плюс на электроде).

Наплавленный металл по составу соответствует спокойной стали, отличается чистотой, малым содержанием кислорода, азота и водорода; понижено содержание серы и фосфора, повышено – марганца (0,5-1,5%) и кремния (0,3-0,6%). Металл устойчив против старения, имеет высокие показатели механических свойств, в том числе ударной вязкости, и нередко по механическим свойствам превосходит основной металл. Электроды с этим покрытием рекомендуются для наиболее ответственных конструкций из углеродистых и легированных сталей.

Электроды с фтористо-кальциевым покрытием на протяжении многих лет являются наилучшими по качеству наплавленного металла. Чувствительны к наличию окалины, ржавчины, масла на кромках основного металла и в этих случаях дают поры, как и при отсыревании электродов. Свойства наплавленного металла можно менять в широких пределах, меняя количество ферросплавов в покрытии. Широко известен электрод этого типа, маркируемый УОНИ-13; он имеет несколько разновидностей; УОНИ-13/45, УОНИ-13/55 и т. д.; второе число указывает предел прочности наплавленного металла.

4. Органические покрытия состоят из органических материалов, обычно из оксицеллюлозы, к которой добавлены шлакообразующие материалы, двуокись титана, силикаты и пр. и ферромарганец в качестве раскислителя и легирующей присадки. Электроды пригодны для сварки во всех пространственных положениях на постоянном и переменном токе; малочувствительны к качеству сборки и состоянию поверхности металла, особенно пригодны для работы в монтажных и полевых условиях. Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42-Э50. Широко применяются в США на монтажных работах.

Дают удовлетворительный наплавленный металл, соответствующий электродам типов Э42-Э50. Широко применяются в США на монтажных работах.

Выбор электродов по типу покрытия

Выбор электродов по типу покрытия

Сварочный электрод представляет собой стержень, изготовленный из металла, или другого электропроводного материала. Выполняет он функцию подачи тока к аппарату для сварки.

Чтобы использование этой детали было безопасным, – электроды надёжно изолируются. Таким образом, выполняется защита сварочной дуги, что, в свою очередь, обеспечивает качество шву. Изоляционное покрытие различают по типам. Из наиболее распространённых, выделяют следующие:

Основное

Имеет значение «Б». Его составляющими компонентами служат карбонат кальция и магния. Эти элементы содержатся в мраморе, доломите и магнезите. Для разбавления шлака, к указанным минералам производители добавляют пластиковый шпагат, в таблице Менделеева обозначенный как CaF2. Именно поэтому, данное покрытие ещё называют фтористо-кальциевым.

Характеристики:

- Обеспечение газозащитной среды (СО и СО2), образующейся в процессе сварочных работ.

- Пониженное содержание водорода в составе, что делает швы прочными, и не допускает появления трещин.

- Образует минимум лишних примесей (фосфора и серы) в металле шва.

- При использовании электродов, рекомендуется вести работу на постоянном токе. Пластиковый шпагат, входящий в состав изоляции, работу с переменным током значительно ухудшает.

Рутиловое

Электроды с рутиловым покрытием предназначены для дуговой ручной сварки. В составе изоляции содержится двуокись титана, помогающая сделать швы качественными.

Характеристики:

- Используются с переменным и постоянным током.

- Сваривают металлы, на которые нанесена грунтовка в небольших количествах.

- Подходят для варки швов, расположенных в труднодоступных местах.

- Формируют шов с хорошим показателем ударной вязкости.

- Обеспечивает стойкость и усталостную прочность швам.

- Обладает низким коэффициентом разбрызгивания.

- Электрод можно повторно использовать.

- Практически безопасно для здоровья.

Рутил-целлюлозное

Электроды с таким покрытием предназначены для сваривания низкоуглеродистых сталей разного типа. Содержат в составе рутил, целлюлозу, титановый концентрат, марганцевую руду, тальк, силикаты, гематит.

Характеристики:

- Позволяют проводить сварку во всех положениях.

- Обеспечивают хорошую газозащиту.

- Позволяют сократить продолжительность сварочных работ.

- Шов, созданный с помощью этих электродов, не зашлаковывается, не пористый.

- Обладает высокой проплавляющей способностью.

Рутил-карбонатное

Содержат в составе смесь карбоната и рутила. Предназначены для сварки в любых пространственных позициях. Работают как с постоянным, так и переменным током прямой и обратной полярности.

Характеристики:

- Обеспечивают лёгкое отделение шлакового слоя от сварочного шва.

- Сводят к минимуму разбрызгивание.

- Обладают высокими показателями ударной вязкости.

Специальное

Электроды, имеющие специальное покрытие, предназначены для проведения сварочных работ в максимально сложных условиях. Такую изоляцию называют гидрофобной. В её состав входит жидкое стекло и гидрофобные полимеры (смолы, лаки).

Характеристики:

- Позволяют выполнять работы под водой.

- Обладают жаропрочностью, холодостойкостью, устойчивостью к коррозии.

Покрытия электродов — Компоненты – Энциклопедия по машиностроению XXL

Керамические флюсы. Технология их изготовления сходна с технологией изготовления покрытий электродов. Сухие компоненты шихты замешивают на жидком стекле, полученную массу измельчают путем продавливания ее через сетку на специальном устройстве типа мясорубки, сушат, прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц зерен определенного размера. Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

[c.63]

Частицы сухой смеси компонентов могут скрепляться спеканием при повышенных температурах без расплавления. Полученные комки гранулируют до необходимого размера (так называемые спеченные флюсы).

[c.63]Н.Д. Томашовым, пока нашел подтверждение лишь для растворения очень небольшого числа сплавов. Суть его сводится к следующему. Принимается, что непосредственно в первый момент соприкосновения сплава с раствором каждый из компонентов сплава растворяется с той же скоростью, с какой он растворяется в индивидуальном состоянии, т. е. А — очень быстро, а Б — медленно. Это приводит к обогащению поверхности компонентом Б, что, в свою очередь, вызывает снижение скорости перехода в раствор А (в расчете на единицу видимой поверхности электрода) и увеличение скорости выхода из сплава Б (так как А теперь растворяется с меньшей, а Б — с большей доли поверхности). Изменение степени покрытия электрода 0 компонентами А и Б происходит до тех пор, пока 0д и 0б не достигнут значений, удовлетворяющих условию равномерного и стационарного растворения сплава. В этом случае соотношение концентраций ионов обеих металлов в растворе то же, что отношение масс этих металлов в сплаве. [c.106]

Плавящиеся электроды. Эти электроды для ручной дуговой сварки представляют собой стержни длиной до 450 мм из сварочной проволоки, на которую нанесен слой покрытия— смесь веществ для усиления ионизации, защиты от вредного воздействия воздуха и металлургической обработки сварочной ванны. В покрытие входят следующие компоненты [c.49]

Свойства металла шва, наплавленного электродом без покрытия, очень низки (ударная вязкость падает до 0,5 МДж/м вместо 8 МДж/м ). Состав покрытия электродов определяется рядом функций, которые он должен выполнять защита зоны сварки от кислорода и азота воздуха, раскисление металла сварочной ванны, легирование ее нужными компонентами, стабилизация дугового разряда. Производство электродов сводится к нанесению на стальной стержень электродного покрытия определенного состава. Электродные покрытия состоят из целого ряда компонентов, которые условно можно разделить на ионизирующие, шлакообразующие, газообразующие, раскислители, легирующие и вяжущие. Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (СОг). оксид кальция идет на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой разряд, СОг служит газовой защитой.

[c.390]

Электродные покрытия состоят из целого ряда компонентов, которые условно можно разделить на ионизирующие, шлакообразующие, газообразующие, раскислители, легирующие и вяжущие. Некоторые компоненты могут выполнять несколько функций одновременно, например мел, который, разлагаясь, выделяет много газа (СОг). оксид кальция идет на образование шлака, а пары кальция имеют низкий потенциал ионизации и стабилизируют дуговой разряд, СОг служит газовой защитой.

[c.390]

Электроды для ручной дуговой сварки. Покрытия электродов получили наименование по их основным компонентам. По ГОСТу 9467—60 типы покрытия обозначаются рудно-кислое Р, фтористо-кальциевое Ф, рутиловое Т и органическое О. [c.143]

В соответствии с функциями электродных покрытий для их изготовления применяются различные компоненты, из которых многие представляют собой руды или минералы, не отличающиеся постоянством химического состава даже в пределах одного и того же месторождения. Чрезмерное засорение компонентов покрытия вредными элементами может оказать неблагоприятное влияние на физические и химические свойства покрытия и образуемый ими шлак и вызвать понижение механических и физических свойств металла шва. Установленные стандарты на покрытые электроды неразрывно связаны с техническими условиями на компоненты покрытий, с учётом их специфических функций в процессе дуговой сварки. Технические условия на главнейшие компоненты электродных покрытий приведены в табл. 29. [c.299]

Процесс производства покрытых электродов можно разбить на следующие основные опера- ции а) приёмка и хранение материалов б) под- готовка электродных стержней в) обработка компонентов покрытия г) составление и смешивание замеса д) нанесение покрытия е) сушка и прокалка покрытых электродов ж) зачистка концов и сортировка з) приёмка готовых электродов. [c.299]

По техническим требованиям ГОСТ 9466-60 покрытие электродов должно-быть прочным, плотным, без трещин, вздутий и комков неразмешанных компонентов. Оно должно располагаться относительно стержня концентрично.

[c.71]

Оно должно располагаться относительно стержня концентрично.

[c.71]

Покрытые электроды Материал одной марки, одного диаметра и одной фуп-пы, изготовленный по одному технологическому процессу, на однотипном оборудовании, с постоянным составом покрытия из компонентов одних и тех же партий партия электродов со стержнями легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии [c.192]

Покрытие электрода представляет собой смесь веществ, нанесенную на него для усиления ионизации, защиты от неблагоприятного воздействия среды и металлургической обработки металла сварочной ванны. В покрытие электрода вводят ионизирующие, газо- и шлакообразующие, легирующие, раскисляющие, связующие и формовочные компоненты. [c.58]

Процесс изготовления электродов предусматривает ряд выполненных в строго определенной последовательности операций по подготовке проволоки, компонентов покрытия, сухой смеси компонентов (шихты) и обмазочной массы, нанесению ее на стержень с последующей сушкой и прокалкой электродов с целью придания необходимой прочности покрытию [c.65]

Металлические стержни электродов для сварки меди и ее сплавов изготавливают, из сварочной проволоки и прутков, состав которых регламентирует ГОСТ 16130—90, или из литых стержней другого состава. Покрытия могут содержать те же компоненты, что и покрытия электродов для сварки сталей (шлакообразующие, раскислители и т.д.). Сухую шихту замешивают на жидком стекле. [c.87]

Покрытия электродов содержат соединения кальция, органические компоненты и другие гигроскопические добавки, которые усваивают влагу из воздуха. При сварке отсыревшими электродами ухудшается стабильность горения дуги, шов насыщается диффузионным водородом, что приводит к образованию пор и тре- [c.87]

Изготовление покрытых электродов. Электрод, состоящий из металлического стержня и толстого покрытия, расплавляясь, должен обеспечивать постоянство вводимых в реакционную зону компонентов по объему, их химическому составу и реакционной способности. [c.30]

[c.30]

Как уже говорилось, жаропрочные стали и сплавы обладают особой чувствительностью к различным загрязнениям в виде серы, фосфора, легкоплавких примесей и газов. При шихтовке покрытий электродов для сварки аустенитных сталей и сплавов необходимо использовать лишь особо чистые материалы — металлические порошки, шлакообразующие компоненты и т. д. Экономически и технически выгоднее иметь так называемую прецизионную сварочную проволоку, т. е. проволоку из стали или сплава с точно заданными пределами содержаний легирующих элементов и вредных примесей, чем набор особо чистых компонентов на каждом электродном предприятии. [c.62]

При сварке высоколегированных сталей и сплавов легирование наплавленного металла обеспечивается в основном за счет металла электродного стержня. Дополнительное легирование осуществляется введением легирующих компонентов в покрытие электрода. [c.248]

Наиболее распространенные компоненты покрытий электродов для ручной дуговой сварки и наплавки [c.93]

Фтористо-кальциевые покрытия образуют шлаки из силикатов кальция и магния, а также фтористого кальция. В состав покрытий входят компоненты, содержащие меньше окислов, способных окислить металл. Наплавленный металл хорошо раскислен, содержит достаточное количество легирующих примесей, вследствие чего вязкость и пластичность очень высокие. Представителем этой группы является покрытие электродов УОНИ-13/45. [c.97]

При дуговой наплавке в качестве электродов применяют прутки из сплава диаметром 5—8 мм и длиной 300—400 мм с покрытием УОНИ-13 или трубчатые электроды, состоящие из стальной тонкостенной трубки, внутри которой помещен порошкообразный твердый сплав вместе с компонентами, улучшающими горение дуги и создающими шлаковую защиту (взамен покрытия электрода). [c.224]

При ручной сварке покрытыми электродами шлаковые включения образуются в результате задержки частиц кварца и корунда, присутствующих в некоторых исходных компонентах покрытий. В металле шва встречаются сернистые включения, нитриды — химические соединения азота с различными металлами. Повы-

[c.17]

В металле шва встречаются сернистые включения, нитриды — химические соединения азота с различными металлами. Повы-

[c.17]

Кислое покрытие (А) в своем составе имеет значительное количество материалов рудного происхождения, содержащих кислые компоненты (гематит, кремнезем, марганцевая руда, ферромарганец). Ферромарганец вводится в большом количестве для раскисления металла шва и увеличения производительности за счет железа, переходящего из покрытия в металл шва. При нормальной толщине покрытия электроды применяются для сварки во всех пространственных положениях, при большей толщине — только для сварки в нижнем положении. Электроды с кислым покрытием позволяют вести сварку удлиненной дугой, по кромкам с ржавчиной и окалиной, обеспечивая получение швов без пор. Поры могут возникнуть при использовании электродов, прокаленных при повышенной температуре. Сварка производится на переменном и постоянном токе. Однако шлаки, образующиеся при расплавлении кислого покрытия, незначительно снижают содержание серы в металле. Наличие в покрытии значительного количества ферромарганца и окислов железа способствует выделению в зону дыхания сварщика большого количества токсичных соединений марганца. Поэтому выпуск электродов с кислым покрытием резко сократился. Взамен стали применять электроды с рутиловым покрытием. [c.56]

Рутиловые покрытия (Р) построены на основе рутила Ti02 с добавками полевого шпата, магнезита и других шлакообразующих компонентов. В качестве газообразующих веществ используются органические материалы (целлюлоза, декстрин) и карбонаты (Mg Oa, СаСОз). Раскислителем служит ферромарганец. Для повышения коэффициента наплавки в эти электроды вводят порошок железа. Типичные электроды с таким покрытием — электроды АНО-4, АНО-5, АНО-6. [c.393]

В зависимости от рода получаемого шлака электродные покрытия могут быть разбиты на кислые и основные. Важнейшим моментом, определяющим качество покрытия, является степень его раскислённости или окислительная способность образуемых им шлаков. Даже в условиях весьма эффективной защиты расплавленного металла от вредного внешнего воздействия атмосферного кислорода нераскис-лённые или слабо раскисленные шлаки могут насытить металл шва значительным количеством кислорода за счёт перехода свободных окислов из шлака в металл. Аналогичное явление может иметь место при использовании в покрытии рудных компонентов, которые при нагреве выделяют свободный кислород, например, марганцевая руда. В советской практике для многих марок толстопокрытых электродов применяются главным образом основные рас-кислённые покрытия, особенно при сварке легированных сталей. Для регулирования химического состава металла шва и его механических свойств в советской практике в подавляющем большинстве марок покрытых электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей, практикуется легирование через покрытие. Для этой цели используются в основном различные ферросплавы, которые одновременно осуществляют и другие функции в электродном покрытии (раскисление, создание мелкозернистости металла шва, повышение устойчивости дуги, улучшение технологических свойств шлака).

[c.297]

Даже в условиях весьма эффективной защиты расплавленного металла от вредного внешнего воздействия атмосферного кислорода нераскис-лённые или слабо раскисленные шлаки могут насытить металл шва значительным количеством кислорода за счёт перехода свободных окислов из шлака в металл. Аналогичное явление может иметь место при использовании в покрытии рудных компонентов, которые при нагреве выделяют свободный кислород, например, марганцевая руда. В советской практике для многих марок толстопокрытых электродов применяются главным образом основные рас-кислённые покрытия, особенно при сварке легированных сталей. Для регулирования химического состава металла шва и его механических свойств в советской практике в подавляющем большинстве марок покрытых электродов, применяемых для сварки углеродистых и низколегированных конструкционных сталей, практикуется легирование через покрытие. Для этой цели используются в основном различные ферросплавы, которые одновременно осуществляют и другие функции в электродном покрытии (раскисление, создание мелкозернистости металла шва, повышение устойчивости дуги, улучшение технологических свойств шлака).

[c.297]

Zn) ИЛИ ИЗ проволоки ЛК 62-05 (0,3—0,7% Si) по ТУ ЦМО 1327-54. Покрытие электродов состоит из 26% буры 26% меднокремнисюй лигатуры 15% хлористого натрия 17% плавикового шпата, 9% полевого шпата и 7% бихромата калия. Обмазка электродов производится на жидком стекле путем опудри-вания (обкатывания) сухой смесью компонентов или на нитролаке путем окунания в замес. Толщина слоя покрытия в первом случае 0,4—0,5 мм, во втором [c.60]

Снизить содержание углерода в наплавленном слое можно за счет уменьшения силы сварочного тока (глубины проплавления чугуна Лх), подбора компонентов покрытия электрода, многослойности сварного шва. [c.107]

Взаимодействие расплавленного металла с газовой фазой определяется составом атмосферы дуги и химичеср1ми свойствами элементов, содержащихся в расплавленном металле. Атмосфера дуги состоит из смеси газов О2, N2, Нг, СО, СО2, паров воды, металла и шлака. О2, N2, Н2 попадают в нее в основном из воздуха, а также из сварочных материалов (сварочной проволоки, покрытий электродов, флюсов и защитных газов). Дополнительным источником О2 и Н2 могут быть ржавчина, органические загрязнения и конденсированная влага на поверхности проволоки и свариваемого металла. СО2 и СО образуются в результате разложения в дуге компонентов покрытий электродов и флюсов. В случае сварки в защитной атмосфере углекислого газа они составляют основу атмосферы дуги. Количественное соотношение и парциальное давление газов зависят от вида сварки и применяемого способа защиты сварочной ванны. При высокой температуре дуги основная часть г ов диссоциирует и переходит в атомарное состояние. При этом их химическая активность и способность к растворению в расплавленном металле повышаются.

[c.227]

Атмосфера дуги состоит из смеси газов О2, N2, Нг, СО, СО2, паров воды, металла и шлака. О2, N2, Н2 попадают в нее в основном из воздуха, а также из сварочных материалов (сварочной проволоки, покрытий электродов, флюсов и защитных газов). Дополнительным источником О2 и Н2 могут быть ржавчина, органические загрязнения и конденсированная влага на поверхности проволоки и свариваемого металла. СО2 и СО образуются в результате разложения в дуге компонентов покрытий электродов и флюсов. В случае сварки в защитной атмосфере углекислого газа они составляют основу атмосферы дуги. Количественное соотношение и парциальное давление газов зависят от вида сварки и применяемого способа защиты сварочной ванны. При высокой температуре дуги основная часть г ов диссоциирует и переходит в атомарное состояние. При этом их химическая активность и способность к растворению в расплавленном металле повышаются.

[c.227]

Основные покрытия содержат мрамор, магй т (Mg Os), плавиковый шпат (СаРг), ферросилиций, ферромарганец, ферротитан и другие компоненты. Сварочно-технологические свойства ограничены. Сварку выполняют, как правило, на постоянном токе обратной полярности, металл шва склонен к образованию пор при наличии ржавчины на свариваемых кромках, требуется высокотемпературная прокалка (400. .. 450 С) перед сваркой и т.д. Наплавленный металл хорошо раскислен и по составу соответствует спокойной стали. Возможно дополнительное легирование шва через покрытие. Электроды с основным покрытием применяют [c.230]

У электродов с основным покрытием (Б) шлакообразующими компонентами являются карбонаты (мрамор, мел, магнезит) и фториды кальция (например, плавиковый шпат aFj). Газовая защита расплавленного металла обеспечивается углекислым га- [c.61]

Металлические стержни электродов для сварки чугуна изготавливают из стали или медно-никелевых сплавов. Кроме того, они могут быть комбинированными (например, медно-стальны-ми, железоникелевыми). Для покрытия этих электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, а также титан, ванадий и другие карбидообразующие. Применяют и электроды, металлические стержни которых изготовлены из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле.

[c.87]

Для покрытия этих электродов используют те же компоненты, что и для стальных электродов. В покрытие электродов со стальным стержнем вводят углерод, кремний и другие графитизаторы, а также титан, ванадий и другие карбидообразующие. Применяют и электроды, металлические стержни которых изготовлены из чугуна, отлитого в кокиль или песчаную форму. Сухие компоненты покрытия замешивают на жидком стекле.

[c.87]

Керамические флюсы, полученные перемешиванием порошкообразных материалов со связующим веществом, грануляцией и последующей термической обработкой, предназначены для дуговой сварки. Технологии изготовления керамических флюсов и покрытий электродов аналогичны сухие компоненты шихты замешивают на жидком стекле полученную массу измельчают про-давливанием через специальные устройства сушат прокаливают при тех же режимах, что и электродные покрытия, и просеивают для получения частиц определенного размера. [c.100]

Подготовка электродов к сварке. Покрытия электродов имеют соединения кальция, органические компоненты и другие гифоскопические добавки, которые усваивают влагу из воздуха. [c.55]

Основы покрытий электродов для ручной дуговой сварки

Подробности- Подробности

- Опубликовано 29.03.2019 12:43

- Просмотров: 2000

Вам нужна статья, в которой содержатся все необходимые знания об электродах для дуговой сварки (SMAW). Одно можно сказать наверняка, что эти расходные материалы имеют много размеров и подходят для всего. Они имеют различные материальные покрытия, относятся к разным категориям, служат различным целям и даже требуют специального хранения и ухода. Понимание этих основ ручной дуговой сварки и покрытиях электродов существенно изменит ваш уровень мастерства

Электродные покрытия из углеродистой стали

Стальные электроды делятся на три категории в зависимости от состава покрытия: целлюлозный, рутиловый и базовый.

Целлюлозные электроды, такие как E6010 и E6011, в основном содержат древесную массу (целлюлозу), которая генерирует водород для создания дуги с глубоким проникновением. Такая дуга идеальна для ремонта сельскохозяйственной техники и других применений с загрязненными поверхностями, а также с V-образными канавками, связанными с соединениями труб с открытым корнем. Чтобы контролировать сварочную ванну с помощью движущей дуги, используйте технику «кнут и пауза» с электродами E6010.

Рутиловый электрод, такой как E6013 и E7014, имеет покрытие, содержащее диоксид титана (TiO2), диоксид кремния (SiO2), порошок железа и карбонат кальция (CaCO3). Электроды E7014 имеют повышенный уровень железа, поэтому они могут работать при более высоких токах и предлагать более высокие скорости осаждения. Рутиловые электроды запускаются легко, не требуют особых манипуляций и создают мягкую дугу с легким проникновением. Говорят, что у них высокая привлекательность для сварщиков, но они создают больше брызг.

Основные электроды имеют покрытие, содержащее CaCO3, плавиковый шпат (CaF2), ферромарганец и железный порошок. Слово «основной» относится к pH покрытиям. E7018 является наиболее популярным базовым электродом и достигает дуги со средним возбуждением и средним проникновением. Базовые покрытия также имеют низкий уровень поглощения водорода и влаги, что важно для критических сварных швов, поскольку молекулы водорода могут проникать в металл сварного шва и вызывать растрескивание при расширении и попытке выхода. В результате эту категорию электродов обычно называют низким содержанием водорода.

Электроды с низким содержанием водорода также могут иметь дополнительные обозначения, причем E7018 h5R становится все более распространенным. Н4 обозначает менее 4 мл диффундирующего водорода на 100 г наплавленного сварного шва, когда электроды испытываются в состоянии после получения, как правило, в герметически закрытых упаковках из фольги или канистрах. R указывает на влагостойкость. Электроды h5R будут поглощать влагу менее чем на 0,4 процента после девяти часов воздействия при температуре от 26 до 30 градусов по Цельсию и относительной влажности от 80 до 85 процентов.

R указывает на влагостойкость. Электроды h5R будут поглощать влагу менее чем на 0,4 процента после девяти часов воздействия при температуре от 26 до 30 градусов по Цельсию и относительной влажности от 80 до 85 процентов.

Чтобы сохранить обозначение h5R после девяти часов, обязательно храните открытые контейнеры при температуре от 110 до 150 градусов по Цельсию. Если необходимо, восстановите их, выпекая в течение одного часа при температуре 370 градусов по Цельсию. Кроме того, храните и выпекайте электроды с низким содержанием водорода отдельно.

Не только смешивание электродов в электродной печи может привести к загрязнению, но и различные типы покрытий имеют различную влажность для правильной работы. Например, целлюлозным электродам требуется определенное количество влаги для обеспечения расчетной силы дуги; поэтому смешивание основных и целлюлозных электродов в печи будет вредным для обоих.

Электрод E7018 также может иметь обозначение -1, что означает, что он обеспечивает обещанные ударные свойства по Шарпи с V-образным надрезом при -45 ° С по сравнению с -30 ° С для электродов без -1. Эти электроды обеспечивают исключительную ударную вязкость при низких температурах. Примечание. Вместо электрода E7018 можно использовать электрод E7018-1, но обратное неверно.

Электродные покрытия из нержавеющей стали

Нержавеющие электродные покрытия также подразделяются на три категории: EXXX-15, EXXX-16 и EXXX-17. Знак -15 после основного сплава указывает на основное покрытие извести, которое содержит значительные количества известняка и плавикового шпата, образуя быстро-застывающий шлак, который облегчает сварку в вертикальном и верхнем положениях. Бусина умеренно рифленая и слегка выпуклая; последняя черта может обеспечить необходимый запас прочности в суставах с высокой нагрузкой.

Базовые известковые покрытия обеспечивают оптимальные механические свойства. Эти электроды обычно предназначены для сварки сверхустойчивых и никелевых материалов в криогенных применениях, таких как резервуары СПГ и системы сжатого газа.

К сожалению, известковые электроды имеют наименьшую свариваемость из-за переноса металла в форме шаров, что затрудняет контроль над сварочной ванной. Использование небольшой техники взбивания, движения и паузы – поможет построить правильную ванну. Основы извести также требуют удаления шлака – всегда требующего сколов – и могут работать только на положительном электроде постоянного тока (DCEP).

A -16 обозначает основное покрытие типа рутила, которое содержит преобладающее количество рутила, среднее количество известняка и ограниченное количество плавикового шпата. Учитывая выбор, большинство сварщиков предпочитают использовать электрод -16. Он обеспечивает стабильную, плавную дугу для распыления и профиль выпуклого до плоского валика с мелкой рябью и хорошим слиянием боковых стенок. Он также производит небольшое количество мелких брызг и шлака, который обычно самовыпускается.

Электроды -17 содержат больше кремния, чем электроды -16, создавая более жидкую сварочную ванну, которая лучше всего подходит для сварки в плоском положении. Возможна вертикальная и верхняя сварка, но они требуют больше навыков сварщика, чем известковый основной электрод, потому что шлак не застывает так быстро. Эти электроды работают от постоянного или переменного тока.

Электроды из нержавеющей стали обычно не проявляют водородного растрескивания, но пористость, избыточное разбрызгивание и плохое отделение шлака могут возникнуть, если покрытие поглощает влагу. Обязательно храните электроды из нержавеющей стали при температуре 150 градусов по Цельсию. Если вы оставите их слишком долго на открытом воздухе, вы можете восстановить электроды, выпекая их при температуре от 315 до 430 градусов по Цельсию в течение одного-шести часов.

Наплавка – покрытие поверхности более твердым металлом

Не путайте наплавку с процессом нанесения. Наплавка – это процесс нанесения более твердого или более прочного металла на основной материал. Наплавочные электроды делятся на три категории: железная основа, никелевая основа и кобальтовая основа, которые затем легируются карбидообразующими элементами, такими как хром, вольфрам, молибден и другие элементы. Как правило, они не имеют специальных классификаций AWS, за исключением стандартного диапазона сплавов кобальта 1, 6, 12 и 21.

Наплавочные электроды делятся на три категории: железная основа, никелевая основа и кобальтовая основа, которые затем легируются карбидообразующими элементами, такими как хром, вольфрам, молибден и другие элементы. Как правило, они не имеют специальных классификаций AWS, за исключением стандартного диапазона сплавов кобальта 1, 6, 12 и 21.

В отличие от соединительных электродов, наплавочные электроды представляют собой набор запатентованных составов сплавов, предназначенных для удовлетворения конкретных потребностей. Их изготавливают тремя способами: трубчатый стержень, заполненный смесью сплавов и затем погруженный в покрытие или имеющий покрытие, экструдированное поверх него; стержень из углеродистой стали, покрытый смесью сплавов и раскислителей; или литой кобальтовый стержень с покрытием, экструдированным поверх него.

Наплавочные электроды, особенно трубчатой конструкции, не предназначены для проникновения. Они требуют более низких параметров для меньшего разбавления и большей эффективности наплавки. Одной из распространенных ошибок с трубчатыми электродами является скручивание электрода в заготовку, что приводит к его перегреву. Помните, что наплавочные электроды работают не так, как электрод E7018 SMAW. Они имеют более глобулярную передачу и требуют большей длины дуги.

Электроды для наплавки при нанесении с помощью стринг-валика или рисунка плетения формируют рисунок с перекрестным растрескиванием (перекрестной проверкой) из-за карбидов, которые образуются в матрице сварочной ванны во время затвердевания. Это нормально. Исключением является случай, когда электрод предназначен специально для отложений без трещин.

Читайте также

- < Назад

- Вперёд >

Добавить комментарий

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали

Урок 3 – Покрытые электроды для сварки низкоуглеродистой стали © АВТОРСКИЕ ПРАВА 2000 УРОК ГРУППЫ ЭСАБ, ИНК. III 3.2.1

Функции

электрода

Покрытия – Ингредиенты

которые обычно используются в покрытиях

могут быть физически классифицированы в широком смысле как жидкости и твердые тела. В

жидкости обычно

силикат натрия или силикат калия. Твердые вещества порошкообразные или гранулированные.

материалы, которые

могут быть найдены свободными в природе и нуждаются только в концентрации и измельчении, чтобы

правильная частица

размер.Другие используемые твердые материалы образуются в результате химических реакций,

такие как сплавы

или другие сложные синтетические соединения. 3.2.1.1

Размер частиц твердого материала

важный фактор. Размер частиц может быть самым крупным.

как мелкий песок, или как мелкий, как размер подсита. 3.2.1.2

Физическая структура покрытия

ингредиенты могут быть классифицированы как кристаллические, волокнистые

или аморфный (некристаллический). Кристаллические материалы, такие как рутил, кварц.

и слюда обычно

использовал.Рутил – это встречающаяся в природе форма минерала титана.

диоксид и

широко используется в электродных покрытиях. Волокнистые материалы, такие как древесные волокна,

и некристаллический

материалы, такие как стекло и другие органические соединения, также являются обычным покрытием

ингредиенты.

3.2.1.3.

Функции покрытия на покрытых электродах следующие:

а) Экранирование из

Сварной металл – Самая важная функция покрытия – защищать

металл шва из кислорода и азота воздуха при его переносе

по дуге,

и пока он находится в расплавленном состоянии.Это экранирование необходимо для обеспечения

металл сварного шва будет

быть прочным, без газовых карманов, иметь необходимую прочность и пластичность. В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

что, если оно присутствует в металле сварного шва в количестве, превышающем определенное минимальное количество, вызовет хрупкое

пористость и пористость. Азот

первоочередное беспокойство, поскольку трудно контролировать его эффект, когда он

внесла депозит.

III 3.2.1

Функции

электрода

Покрытия – Ингредиенты

которые обычно используются в покрытиях

могут быть физически классифицированы в широком смысле как жидкости и твердые тела. В

жидкости обычно

силикат натрия или силикат калия. Твердые вещества порошкообразные или гранулированные.

материалы, которые

могут быть найдены свободными в природе и нуждаются только в концентрации и измельчении, чтобы

правильная частица

размер.Другие используемые твердые материалы образуются в результате химических реакций,

такие как сплавы

или другие сложные синтетические соединения. 3.2.1.1

Размер частиц твердого материала

важный фактор. Размер частиц может быть самым крупным.

как мелкий песок, или как мелкий, как размер подсита. 3.2.1.2

Физическая структура покрытия

ингредиенты могут быть классифицированы как кристаллические, волокнистые

или аморфный (некристаллический). Кристаллические материалы, такие как рутил, кварц.

и слюда обычно

использовал.Рутил – это встречающаяся в природе форма минерала титана.

диоксид и

широко используется в электродных покрытиях. Волокнистые материалы, такие как древесные волокна,

и некристаллический

материалы, такие как стекло и другие органические соединения, также являются обычным покрытием

ингредиенты.

3.2.1.3.

Функции покрытия на покрытых электродах следующие:

а) Экранирование из

Сварной металл – Самая важная функция покрытия – защищать

металл шва из кислорода и азота воздуха при его переносе

по дуге,

и пока он находится в расплавленном состоянии.Это экранирование необходимо для обеспечения

металл сварного шва будет

быть прочным, без газовых карманов, иметь необходимую прочность и пластичность. В

высокие температуры

дуги азот и кислород легко соединяются с железом с образованием нитридов железа.

и оксиды железа

что, если оно присутствует в металле сварного шва в количестве, превышающем определенное минимальное количество, вызовет хрупкое

пористость и пористость. Азот

первоочередное беспокойство, поскольку трудно контролировать его эффект, когда он

внесла депозит. Кислород

можно нейтрализовать использование подходящих раскислителей. В

чтобы избежать загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, которые исключают окружающую атмосферу из дуги и расплавленного сварного шва

металл. Это достигается

использование в покрытии газообразующих материалов, разрушающихся

во время сварочных работ и производят

газовый экран. б) стабилизация

из

Дуга – Стабилизированная дуга – это дуга, которая начинается

легко горит плавно

даже при низкой силе тока и может поддерживаться как с использованием длинной, так и короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

– Разнообразные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл шва путем их включения

в составе покрытия. Это

часто необходимо добавлять в покрытие сплавы, чтобы сбалансировать

ожидаемая потеря сплавов сердечника

проволока во время сварочной операции из-за улетучивания и

Кислород

можно нейтрализовать использование подходящих раскислителей. В

чтобы избежать загрязнения от

воздух, поток расплавленного металла должен быть защищен или экранирован

газами, которые исключают окружающую атмосферу из дуги и расплавленного сварного шва

металл. Это достигается

использование в покрытии газообразующих материалов, разрушающихся

во время сварочных работ и производят

газовый экран. б) стабилизация

из

Дуга – Стабилизированная дуга – это дуга, которая начинается

легко горит плавно

даже при низкой силе тока и может поддерживаться как с использованием длинной, так и короткой дуги

длина.в)

Легирование

Дополнения к

Сварной металл

– Разнообразные элементы, такие как хром, никель,

молибден, ванадий и медь могут быть добавлены в металл шва путем их включения

в составе покрытия. Это

часто необходимо добавлять в покрытие сплавы, чтобы сбалансировать

ожидаемая потеря сплавов сердечника

проволока во время сварочной операции из-за улетучивания иПочему на сварочные электроды наносят покрытие

Электроды являются важным компонентом дуговой сварки.В каждом методе используется собственный уникальный тип электрода для получения дуги, необходимой для плавления. Из-за этого электроды могут выглядеть по-разному в зависимости от типа дуговой сварки. В каждом семействе электродов есть разные вариации, специфичные для определенных приложений. Например, на некоторые электроды нанесено покрытие – каждая уникальная химическая смесь дает различные преимущества.

Электроды с покрытием используются при сварке штучной сваркой или дуговой сварке защищенного металла (SMAW). Покрытие сварочных электродов важно по нескольким причинам.Он обеспечивает больший контроль над дугой, помогает защитить расплавленный металл от примесей и обеспечивает более чистые и прочные сварные швы.

Знание того, почему на сварочные электроды нанесено покрытие, а также конкретные преимущества выбора одного типа покрытия по сравнению с другим, может помочь вам выбрать электрод, который лучше всего подойдет для вашего проекта SMAW.

Сварочные электроды служат проводниками электрической дуги, обеспечивающей плавление. Если дуги нет, значит и сварочной ванны нет.Ни сварочной ванны, ни плавления. Для любой дуговой сварки требуется электрод той или иной формы.

Существует два основных типа электродов: расходные и неплавящиеся.

Расходуемые электродыИспользуемые для газовой дуговой сварки (GMAW), в частности MIG и SMAW (сварка электродом), плавящиеся электроды плавятся и становятся частью сварного шва по мере их использования. Эти электроды обеспечивают удобный способ включения различных сплавов в сварной шов во время работы. Форма этих электродов может различаться в зависимости от типа дуговой сварки.

При сварке MIG присадочный металл, добавляемый к основному материалу, также служит электродом. Например, присадочная проволока, используемая при сварке MIG, проводит дугу, нагревая сварочную ванну, когда она добавляется к основному металлу. Присадочный металл – электрод. Отдельный газовый шланг, прикрепленный к соплу горелки, подает защитные газы для создания защитного барьера для сварочной ванны.

При сварке MIG с флюсовым сердечником присадочная проволока служит электродом. Полая проволока содержит материал, называемый флюсом.По мере того, как металлический материал проволоки плавится с основным материалом, флюс внутри разлагается и выделяет газ для защиты сварочной ванны. Сам электрод плавится в сварочной ванне, защищенный газом, выделяемым флюсом.

SMAW, также называемая сваркой штучной сваркой, использует присадочные стержни, покрытые расходными материалами, в качестве электродов. Стержень прикреплен к жалу, проводящему ток через электрод. Тепло от тока заставляет покрытие выделять газовый экран, поскольку присадочный стержень под ним плавится в сварочной ванне.

Неплавящиеся электроды

Эти электроды не плавятся и не соединяются со сварным швом. Обычно вы встретите эти типы электродов при газо-вольфрамовой дуговой сварке (GTAW) – также обычно называемой сваркой TIG.

Обычно вы встретите эти типы электродов при газо-вольфрамовой дуговой сварке (GTAW) – также обычно называемой сваркой TIG.

Кусок вольфрама служит электродом при сварке TIG. Отдельный шланг к форсунке подает защитный газ, поскольку электрод пропускает ток, инициирующий искусство. Эти электроды технически являются «полурасходованными», поскольку они требуют периодической обработки после длительного использования или загрязнения.После отламывания загрязненного или изношенного наконечника вольфрам заостряется до острия, и его можно использовать еще раз. Этот процесс повторяется до тех пор, пока электрод не станет слишком маленьким, и его нужно будет заменить новым.

По сути, вся приведенная выше информация сводится к следующему:

- При сварке MIG электрод и присадочный металл одинаковы. Защитный газ подается через сопло для защиты сварочной ванны.

- При сварке TIG электрод, присадочный металл и защитный газ разделены.

- При сварке MIG с флюсовым сердечником и сваркой SMAW электрод, присадочный металл и защитный газ объединяются в одно целое. Компонент защитного газа для SMAW поступает из покрытия на электроде. Проволока для сварки MIG с сердечником Flux Core представляет собой электрод с покрытием, вывернутым наизнанку. Защитный газ образует флюс внутри полой присадочной проволоки, а не внешнее покрытие.

Прочность при сварке SMAW

Использование электрода с покрытием «все в одном» дает несколько преимуществ при использовании SMAW.Поскольку флюс разлагается прямо на поверхности сварочной ванны, этот процесс менее чувствителен к ветру и тяге, чем дуговая сварка в среде защитного газа. Этот дополнительный уровень предсказуемости при экранировании сварочной ванны снижает риск получения пористых или слабых сварных швов. Сварка MIG с флюсовым сердечником направлена на достижение аналогичного контроля уровня за счет использования того же принципа универсального электрода. С другой стороны, сварка TIG и, в некоторой степени, обычная ручная сварка MIG требуют, чтобы в помещении не было ветра, чтобы предотвратить дефекты сварного шва, вызванные неправильной газовой защитой сварочной ванны.

Кроме того, определенные материалы, используемые для покрытия электродов для SMAW, также могут помочь создать более сильный и контролируемый ток. Это приводит к более глубокому проплавлению и более прочным сварным швам.

Каждое покрытие придает проекту уникальные свойства, поэтому выбор электрода с покрытием является важным решением.

Что делает покрытие электрода SMAW?Легкие и тяжелые

Покрытия электродов служат для различных целей.Различные типы покрытий и материалы обеспечивают разные преимущества и могут удовлетворить конкретные требования, основанные на деталях проекта. Однако есть объединяющие характеристики всех покрытий, которые различаются только степенью покрытия электрода.

Легкие покрытия и тяжелые – или экранированные дуговые покрытия – обладают многими схожими свойствами. Основное различие между ними заключается в том, что прочность свойств выше у тяжелых покрытий. Потому что при такой прочности экранированные дуговые покрытия хорошо подходят для тяжелых условий эксплуатации.

Преимущества электродных покрытий

Контроль тока

Одним из основных преимуществ всех покрытий является то, что они позволяют лучше контролировать ток, используемый для плавления материала. Хотя неизолированные электроды существуют, они используются реже, потому что дуга может быть гораздо более непредсказуемой. Более толстое покрытие обеспечивает больший контроль, чем легкое, но либо обеспечивает лучший контроль, чем неизолированные электроды. Этот дополнительный элемент управления приводит к значительно меньшему разбрызгиванию, чем при сварке голым электродом, что позволяет создавать более гладкие и аккуратные сварные швы.Концентрированный ток, возникающий из-за покрытия электрода, также может проникать глубже, создавая более прочные сварные швы.

Защитный газ

В дополнение к дополнительному контролю, определенные электродные покрытия также могут помочь уменьшить и даже устранить примеси. Поскольку покрытие плавится во время сварки, материалы могут выделять защитные газы, которые защищают сварочную ванну от окислов, серы и других потенциально вредных веществ. Этот флюс также может служить для «очистки» металла от оксидов и других примесей.

Поскольку покрытие плавится во время сварки, материалы могут выделять защитные газы, которые защищают сварочную ванну от окислов, серы и других потенциально вредных веществ. Этот флюс также может служить для «очистки» металла от оксидов и других примесей.

Шлак

Шлак (7) – еще одно преимущество использования электродов с покрытием. Материал, оставшийся после сварки, может защитить еще остывающий металл и повысить прочность и качество сварки.

Различные типы покрытий дают разные преимущества. Знание того, что делает каждое покрытие электрода, необходимо для выбора типа, подходящего для вашего проекта. Конкретные функции каждого элемента в покрытии электрода подробно исследуются позже.

Чем они покрыты?Система нумерации указывает уникальные свойства каждого электрода.В диапазоне от 0 до 8 первая цифра в коде определяет материал, из которого изготовлен электрод. Покрытия бывают трех основных типов: целлюлозные, минеральные или их смесь. Этот номер, определяющий химический состав покрытия электрода, также служит индикатором типа (ов) тока, для которого лучше всего подходит каждый электрод. Следующие числа предоставляют информацию о других факторах, таких как предел прочности на разрыв и положение электрода, то есть плоский, горизонтальный, верхний или всепозиционный электрод.

Типы покрытий:Хотя каждый тип электродного покрытия обладает универсальными характеристиками, уникальный химический состав каждого отдельного покрытия обеспечивает различные свойства. Обязательно исследуйте лучшие области применения каждого покрытия, чтобы убедиться, что вы выбрали то, которое хорошо подходит для вашего проекта.

Целлюлоза: Эти покрытия состоят примерно на одну треть из целлюлозы и на две трети из других органических материалов. Под воздействием сварочной дуги материалы разлагаются с образованием трех отдельных газов – водорода, монооксида углерода и диоксида углерода, которые усиливают дугу. Эта дополнительная сила позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.

Эта дополнительная сила позволяет току глубже проникать в металл, что приводит к более прочным сварным швам.

Целлюлозные покрытия также выделяют слой газа для защиты сварочной ванны от примесей. Слой газа создает барьер между металлом и другими элементами, такими как кислород, азот и водород, который может создавать пористость в сварном шве. Пористость – это яд для сварного шва, поэтому использование электродов с целлюлозным покрытием может помочь обеспечить более высокое качество сварных соединений.

Покрытия из целлюлозы представляют собой различные химические смеси, каждая из которых обладает своими уникальными свойствами и наилучшим применением.В то время как целлюлозный компонент рецепта является общим правилом, дополнительные органические материалы сильно различаются.

Минерал:

Минеральные покрытия оставляют слой шлака на сварном шве. Хотя шлак может показаться неприятным побочным эффектом, на самом деле он служит очень полезной цели. Шлак от электрода с минеральным покрытием охлаждается намного медленнее, чем электрода с целлюлозным покрытием и свариваемого материала под ним. Это позволяет примесям проникнуть на поверхность металла, не допуская нарушения структуры сварного шва.

Смесь:Покрытия электродов с комбинацией целлюлозы и минералов – популярный выбор среди производителей, поскольку они обеспечивают лучшее из обоих миров. Поскольку эти покрытия могут содержать от нескольких компонентов до 10 различных ингредиентов, химическое разнообразие этих покрытий обеспечивает ряд значительных преимуществ. Наличие защитного газа и защиты от шлака на сварном шве может быть невероятно полезным при работе с особенно темпераментными основными металлами.

Наиболее распространенные покрытия электродов: Хотя существуют определенные области применения, требующие определенных покрытий и характеристик электродов, это пять наиболее распространенных покрытий для сварочных электродов, которые вы, вероятно, увидите.

Целлюлозные электроды:

Целлюлозные электроды, хорошо подходящие для вертикального расположения, оставляют после себя очень тонкий, очень легко удаляемый слой шлака. Покрытия из целлюлозы при нагревании распадаются на водород и диоксид углерода.Это обеспечивает эффективный слой защитного газа над сварочной ванной. Однако это также может подвергнуть сварной шов риску водородного охрупчивания. В чистом виде целлюлозные покрытия лучше всего работают с DC. Однако добавление различных элементов к покрытию также может позволить использовать его с переменным током. Электроды из целлюлозы дают вам всю легкость рутилового покрытия, но с более глубоким проникновением и менее проблемным шлаком.

Рутиловые электроды:

Практически идентичны целлюлозе, главное отличие состоит в том, что в рутиле более высокое процентное содержание диоксида титана.Это создает газовую защиту из кислорода, азота, углерода и водорода, благодаря чему рутиловые электроды хорошо подходят для сварки низкоуглеродистой стали. Однако шлак от рутиловых электродов может оставлять следы титана в наплавленном металле. Добавление целлюлозы к покрытию рутилового электрода обеспечивает дополнительную защиту сварочной ванны. Эти электроды выделяют меньше брызг и дыма и отлично подходят для использования в любом положении.

Электроды из оксида железа:

Подходящие для использования как с переменным, так и с постоянным током, электроды из оксида железа образуют шлак, который очень легко удалить из сварного шва.Химический состав этого покрытия с высоким содержанием кислорода может приводить к образованию отложений на сварных швах, которые обладают меньшей общей прочностью. Однако риск водородного охрупчивания значительно ниже, чем у целлюлозных электродов. Электроды из оксида железа обеспечивают отличный контроль дуги и позволяют аккуратно и точно размещать валики.

Основные электроды:

Эти электроды, также называемые водородными электродами, требуют большей осторожности перед сваркой. Электроды необходимо хранить в сухом месте и перед использованием прокалить.Несоблюдение этого правила может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва. Основные электроды осаждают низкий контролируемый уровень водорода, что сводит к минимуму риск пористости и растрескивания сварного шва. При правильном хранении и уходе эти электроды – отличный вариант для работы со сталью.

Электроды необходимо хранить в сухом месте и перед использованием прокалить.Несоблюдение этого правила может привести к нестабильному химическому составу покрытия, что приведет к нарушению структуры сварного шва. Основные электроды осаждают низкий контролируемый уровень водорода, что сводит к минимуму риск пористости и растрескивания сварного шва. При правильном хранении и уходе эти электроды – отличный вариант для работы со сталью.

Электроды из порошкового железа:

Эти электроды представляют собой разновидности других электродных покрытий, полученных в результате добавления порошка железа в смесь. Металлические порошки становятся все более популярным дополнением к смесям для покрытий электродов, поскольку они помогают повысить эффективность и общее качество сварки.Электроды из железа – это обычная разновидность целлюлозных электродов, позволяющая использовать электрод с переменным током.