Покрытие сварочных электродов – особенности и виды

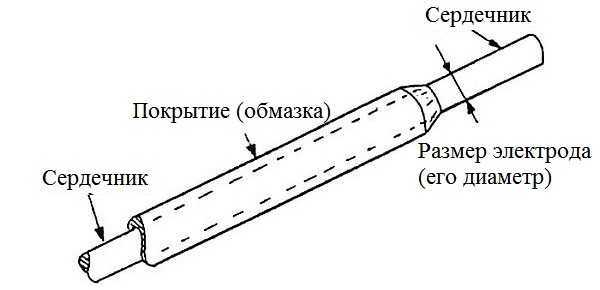

Электроды для сварки представляют собой стержень, защищенный специальным покрытием. Его также называют обмазкой. Покрытие сварочных электродов выполняет роль барьера между сварочной зоной и воздухом. Оно исключает окислительный процесс. Обмазка применяется для всех типов электродов, работающих как с черными, так и с цветными металлами и сплавами.

Содержание статьи:

Назначение покрытия

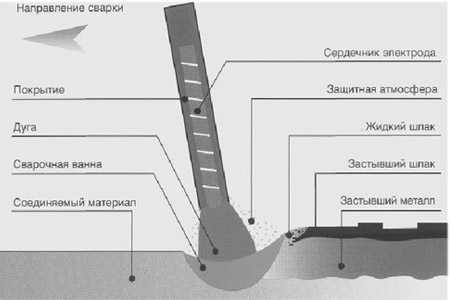

Главная задача обмазки (верхней части электрода) — это защита металла во время сварки. Окисление, возникающее при взаимодействии с воздухом, отрицательно сказывается на качестве соединения. Шов становится непрочным. В нем могут образовывать трещины и поры, из-за чего он просто разрушится.

Покрытие работает таким образом. Во время сварки на каплях электродного металла образуется шлаковая оболочка. При движении дуги вдоль расплавленной поверхности, шов покрывается шлаковой коркой, защищающей его от внешних воздействий.

Шлаковая корка замедляет остывание металла и снижает скорость его застывания. Благодаря этому из него выходят деструктивные включения, снижающие прочность шва. Защитное напыление стержней состоит из большого количества защитных элементов. Основными компонентами являются концентрат титана и каолин.

Обмазка выполняет несколько очень важных функций:

- Защита дуги и сварочной ванны от имеющихся в воздухе кислорода, азота и водорода. Защита состоит из 2 уровней. Первый — это пары углекислого газа, второй — углеродные окиси, укрывающие рабочую зону и шлаковые образования.

- Обмазка способствует образованию шва без пор, трещин и зашлакованных участков.

Среди других, не менее важных функций, нужно отметить:

- Стабильное горение дуги в различных режимах работы и простое зажигание. Стабильность достигается за счет наличия в покрытии элементов, стойких к ионизации в больших объемах. В результате ионы стабилизируют горение дуги.

- Благодаря ферросплавам из сварочной ванны удаляется кислород, являющийся причиной образования пор. Ферросплавы связываются с кислородом и выводятся в виде испарений.

- Покрытие способствует очистке металла соединения от лишних примесей.

Диаметр и толщина покрытия

Существует огромное количество марок и моделей электродов, рассчитанных на работу с разным материалом. Они учитывают нагрузку и условия, в которых будут находиться сваренные конструкции и изделия.

Электроды имеют 2 значения диаметра: с обмазкой и без. Диаметр прутка очень важен при выборе расходных материалов для предстоящих работ. Как мы знаем, чем толще металл, тем больший диаметр электродов требуется для его сварки.

Исходя из диаметра стержня и толщины металла, выставляется сила тока на аппарате. Необходимо правильно ее подобрать. Если она окажется слишком большой, вы прожжете металл, а если слишком маленькой, то не сможете зажечь дугу.

В большинстве случаев за диаметр принимается величина сердечника вместе с покрытием, поскольку эффективность работы обеспечивается как раз за счет обмазки. Без нее было бы сложно сделать качественное и надежное соединение.

При выборе электродов большое внимание уделяется толщине самой обмазки. Под каждый диаметр сердечника подбирается определенная толщина обмазки. Можно выделить 4 группы электродов, которые отличаются между собой толщиной покрытия:

- тонкие;

- средние;

- толстые;

- особо толстые.

В качественных электродах толщина покрытия варьируется от 0,5 до 2,5 мм. С учетом железного порошка, диаметр составит 3,5 мм, а масса примерно половину от общего веса изделия. Электроды с таким соотношением покрытия и сердечника применяются когда нужно сделать надежное соединение, рассчитанное на большие нагрузки.

У тонких электродов толщина обмазки не превышает 0,3 мм. Оно предназначено для стабилизации горения дуги и не оказывает влияния на качество полученного металла.

Виды покрытия

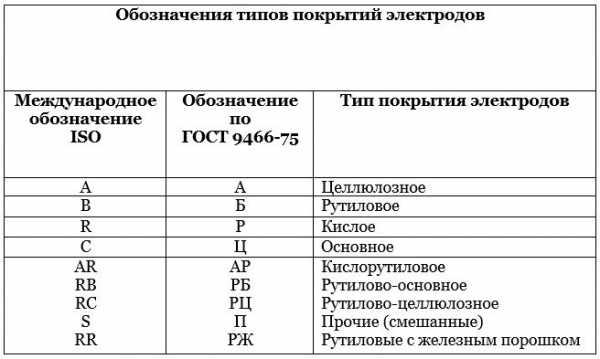

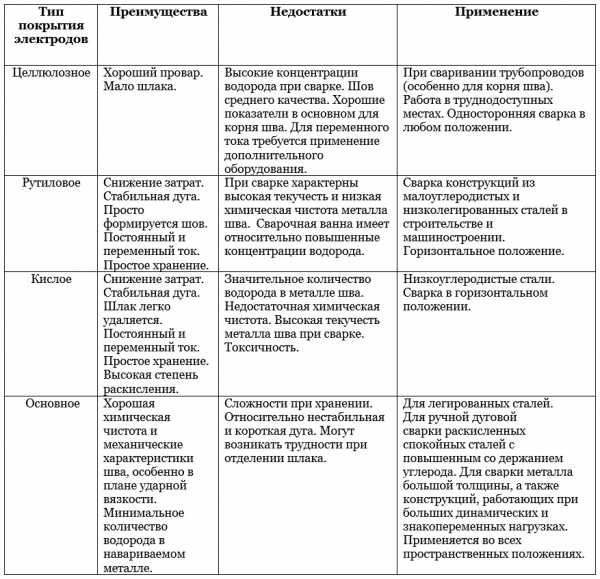

Давайте подробнее рассмотрим виды обмазок. Всего можно выделить 4 главных типа покрытия, которые наносятся при изготовлении прутков:

- основное — в маркировке обозначается буквой Б;

- кислое — обозначается буквой А;

- целлюлозное — Ц;

- рутиловое — Р.

Покрытие выбирается в зависимости от типа металла, с которым вы собираетесь работать, нагрузки на конструкцию или деталь и т. д. Теперь рассмотрим каждый вид покрытия.

Основное

Покрытие позволяет легко избавляться от кислорода в металле. Шов, выполненный электродом с основным покрытием не будет иметь горячих трещин. Чтобы в соединении не появлялось пор, электроды нужно прокаливать.

Поддерживать стабильное горение с таким покрытием сложно. Поэтому для большинства подобных электродов потребуется постоянный ток обратной полярности.

Основное покрытие подходит для сварки изделий и конструкций, сделанных из закаливающейся стали, в которых могут появляться холодные трещины. Такими электродами выполняется сварка материалов с большим содержанием серы и фосфора.

Стержни с такой обмазкой часто используются при сварке в несколько слоев для конструкций с повышенными требованиями жесткости.

Кислое

Кислое покрытие позволяют почти полностью исключить возможность образования пор в швах. Поэтому стержни с такой обмазкой применяют при сварке ржавых поверхностей. Данное покрытие обеспечивает стабильное горение дуги и ее легкое зажигание.

Такие электроды применяют, когда к конструкциям и деталям предъявлены минимальные требования. Их можно использовать как при постоянном, так и при переменном токе. Среди основных недостатков можно отметить: большие брызги, токсичные испарения, возможность появления горячих трещин.

Целлюлозное

Электроды с таким покрытием отличаются качественным горением дуги. Зачастую их используют с постоянным током. Их применяют при установке корневых швов в трубопроводах, сделанных из стали с небольшим содержанием углерода.

Стержни с данным покрытием используются для односторонней сварки с хорошим проплавлением корневых швов. Ими можно эффективно работать в вертикальном положении.

Целлюлозное покрытие не подходит для работы с металлами с большим содержанием углерода и легирующих компонентов. Также оно плохо переносит большую температуру и дает много брызг во время работы.

Рутиловое

Это очень распространенная обмазка. Она позволяет без проблем варить даже стали со ржавчиной и следами окалины. Шов, образуемый при работе такими электродами, полностью защищен от горячих трещин.

Рутиловое покрытие дает возможность соединять даже загрунтованные поверхности. Шов будет прочным и надежным. Стержни с такой обмазкой дают возможность работать с любым типом тока и обеспечивают стабильную дугу. Брызги во время сварки практически отсутствуют, что экономит материал и защищает сварщика от ожогов. При работе рутиловыми электродами, в швах не появляются поры.

При работе средними и толстыми стержнями, сварка допускается в любом положении. Если свариваемый материал имеет очень большую толщину, его сварку следует проводить в нижнем положении.

Конструкции и изделия, к которым предъявлены требования стойкости к высоким температурам не желательно варить рутиловыми электродами.

Заключение

Покрытие сварочных электродов напрямую влияет на эффективность работы и качество соединения. Кроме того обмазка определяет функции и назначение электродов.

Покрытия и изделия в целом, создаются в соответствии с правилами ГОСТа, написанными для конкретных сварочных работ и электродов. Стержни с разной обмазкой могут отличаться по цене и параметрам. Это зависит от сферы применения и задач, которые они должны выполнять.

instrument-blog.ru

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

blog.svarcom.net

Покрытие электродов | Пензенский завод сварочных электродов

Покрытие электродов должно обеспечивать следующие функции:

- устойчивое горение дуги;

- защиту расплавленного металла шва от воздействия кислорода и азота воздуха;

- раскисление образующихся в металле шва оксидов и удаление невосстанавливаемых оксидов в шлак;

- изменение состава наплавленного металла вводом в него легирующих примесей;

- удаление серы и фосфора из расплавленного металла шва;

- образование шлаковой корки над металлом шва, замедляя его охлаждение и тем самым способствуя выходу газов и неметаллических включений на поверхность металла шва.

Для выполнения перечисленных выше функций электродное покрытие должно содержать следующие компоненты.\r\n

- Ионизирующие вещества для снижения эффективного потенциала ионизации — это обеспечивает стабильное горение дуги. В качестве ионизирующих компонентов в покрытие вводят мел, мрамор, поташ, полевой шпат и т. п.

- Газообразующие вещества, которые при сварке разлагаются или сгорают, выделяя большое количество газов, создающих в зоне дуги газовую оболочку, которая предохраняет металл шва от воздействия атмосферного кислорода и азота. В качестве газообразующих компонентов в покрытие вводят крахмал, древесную муку, целлюлозу и т. п.

- Раскисляющие вещества вступают в реакцию с оксидами железа и поэтому восстанавливают металл шва. В качестве раскислителей применяются ферросплавы, алюминий, графит и т. п.

- Шлакообразующие вещества создают шлаковую защиту расплавленного металла шва, а также капель электродного металла, проходящих через дуговой промежуток. Кроме того, шлаки активно участвуют в металлургических процессах при сварке и способствуют получению качественного шва. В качестве шлакообразующих веществ применяется полевой шпат (K2O Al2O3 6SiO2), кварц (SiO2), мрамор, рутил, марганцевая руда и т. п.

- Легирующие вещества в процессе сварки переходят из покрытия в металл шва и легируют его для придания тех или иных физико-механических свойств. В качестве легирующих веществ применяется ферромарганец, ферросилиций, феррохром, ферротитан. Значительно реже применяют различные оксиды металлов (меди, хрома и т. п.).

- Связывающие вещества являются основой для получения вязкой пасты из компонентов покрытия, а также для связывания пасты со стержнем электрода и придания определенной прочности после высыхания покрытия, В качестве связывающего вещества применяется в основном жидкое стекло.

ЭЛЕКТРОДЫ С КИСЛЫМ ПОКРЫТИЕМ

Основу этого вида покрытия составляют оксиды железа, марганца и кремния. При плавлении покрытия выделяется кислород, способный окислять металл сварочной ванны и легирующие компоненты. Для ослабления действия кислорода в покрытие вводят раскислители в виде ферросплавов. Защитные газы образуются за счет сгорания органических составляющих.

Металл шва, выполненный электродами с кислым покрытием, имеет повышенную склонность к образованию горячих трещин и содержит мало легирующих добавок, из-за чего его вязкость и пластичность не высоки.

Электроды с кислым покрытием предназначены для сварки неответственных конструкций из низкоуглеродистой стали. При сварке этими электродами выделяется много вредных примесей.

Электроды с кислым покрытием не склонны к образованию пор при сварке металла, покрытого окалиной или ржавчиной, а также при удлинении дуги. Сварку можно выполнять постоянным и переменным током.

ЭЛЕКТРОДЫ С РУТИЛОВЫМ ПОКРЫТИЕМ

Основным компонентом рутиловых покрытий является минерал рутил, состоящий в основном из двуокиси титана (ТЮ2). Кроме того, рутиловые покрытия содержат различные алюмосиликаты (полевой шпат, каолин и др.) или карбонаты (мрамор, магнезит). В качестве раскислителя и легирующего компонента применяется ферромарганец. Газозащитными составляющими в рутиловых покрытиях служат органические материалы и карбонаты. Титанистый шлак обладает достаточной жидкотекучестью, что обеспечивает хороший контакт между ним и металлом и качественное формирование шва. Шлак после остывания легко удаляется.

Рутиловые электроды не склонны к образованию пор в швах при сварке сталей, имеющих на поверхности окалину и ржавчину, не чувствительны к изменениям длины дуги. Рутиловые электроды позволяют производить сварку по грунтовочным покрытиям толщиной 20-25 мкм без образования пор в швах и без снижения механических свойств металла шва. Поры в швах появляются при сварке на повышенных режимах угловых швов с зазорами, а также при сварке тонкого металла электродами большого диаметра.

Основными окислителями в рутиловых покрытиях являются пары воды и углекислый газ. Значительное снижение водорода в шве и наименьшая склонность к образованию пор достигаются при определенной гарантированной влажности покрытий. Отсыревшие электроды необходимо просушивать при температуре 200 °С в течение 1 часа. Пористость шва может проявиться и при значительном превышении температуры сушки электродов.

По сварочно-технологическим свойствам рутиловые электроды значительно превосходят электроды с покрытием основного вида. Они обеспечивают хорошую стабильность горения дуги при сварке на переменном и постоянном токе, имеют низкий коэффициент разбрызгивания металла, обладают легкой отделимостью шлаковой корки. Ими легче выполнять сварку при вертикальном и потолочном положениях шва. Это объясняется тем, что образующиеся при плавлении покрытий титанаты обладают высокой способностью к коагуляции и быстро всплывают на поверхность сварочной ванны. Кроме этого, вязкость шлака резко возрастает при снижении температуры.

Важным преимуществом рутиловых электродов является легкость зажигания дуги и малая склонность к образованию пор в кратерах. Электроды с рутиловым покрытием значительно превосходят электроды с основным покрытием по формированию шва и плавности перехода от шва к основному металлу. Стойкость против образования горячих трещин металла шва несколько больше, чем выполненного электродами с кислым покрытием. Для повышения производительности в некоторые покрытия добавляют до 50% порошка железа, при этом производительность и возможность сварки в различных пространственных положениях зависят от толщины покрытия и содержания в нем железного порошка. Электроды со средним покрытии (коэффициент массы 35-45%) при содержании до 20% железного порошка пригодны для сварки в любых пространственных положениях шва, при этом коэффициент наплавки составляет 8-9 г/А ч.

Электроды с толстым покрытием (коэффициент массы 50-65%) и при содержании до 30-35% железного порошка имеют повышенную производительность (коэффициент наплавки до 12 г/А ч) и пригодны для сварки в любых пространственных положениях сварного шва, но наиболее эффективны при сварке конструкций с протяженными швами в нижнем положении. Электроды с особо толстым покрытием (коэффициент массы 90-160%) и при содержании до 50-60% железного порошка относятся к высокопроизводительным (коэффициент наплавки до 18 г/А ч) и пригодны для сварки только в нижнем положении протяженных швов. Наряду с этим большое количество железного порошка в покрытии рутиловых электродов снижает содержание углерода в шве, уменьшает неоднородность распределения серы по границам кристаллитов и внутри них, значительно повышает стойкость металла шва против образования горячих трещин.

Электроды с рутиловым покрытием, образуя при сгорании небольшое количество аэрозолей, содержащих оксиды марганца, имеют хорошие гигиенические показатели. Область применения рутиловых электродов — сварка конструкций из низкоуглеродистых и низколегированных сталей в строительстве и машиностроении, но их не следует применять для сварки конструкций, работающих при высоких температурах, вследствие повышенной чувствительности сварных швов к деформационному старению и низкой длительной пластичности. Кроме этого, в условиях ползучести сварные швы, выполненные рутиловыми электродами, имеют повышенную склонность к растрескиванию.

ЭЛЕКТРОДЫ С ОСНОВНЫМ ПОКРЫТИЕМ

Покрытие этого типа составлено на основе плавикового шпата (CaF2) и карбонатов кальция и магния (мрамор, магнезит и доломит). При высокой температуре дуги карбонаты диссоциируют с образованием окислов кальция, магния, окиси и двуокиси углерода. Это обеспечивает высокий коэффициент основности образующихся шлаков и создает безводородную газозащитную среду. Кроме того, наличие в покрытиях фтористого кальция придает им способность обезводораживать металл, что достигается связыванием водорода в термически стойкие соединения:

CaF2+h30 <-> CaO+2HF\r\n2CaF2+3Si02 <-> 2CaSi03+SiF4\r\nSiF4+3H <-> SiF+3HF

Отсутствие в основных покрытиях органических материалов и связанного с этим выделения водорода при их диссоциации, а также связывание водорода и паров воды в термически устойчивый фтористый водород, который легко улетучивается, обеспечивает минимальное содержание водорода в наплавленном металле. Поэтому электроды с основным покрытием часто называют низководородными электродами.

Низкое содержание водорода в наплавленном металле делает электроды с основным покрытием незаменимыми при сварке закаливающихся сталей, склонных к образованию холодных трещин вследствие водородного охрупчивания, связанного с диффузией водорода из расплавленного металла шва в околошовную зону. Малая окислительная способность основных покрытий обеспечивает высокий коэффициент перехода легирующих элементов из электрода в сварной шов, благодаря чему достигается эффективное раскисление и легирование наплавленного металла. В качестве раскислителей применяется марганец, кремний и титан.

Металл, наплавленный электродами с основными покрытиями, обладает высокой стойкостью против образования горячих трещин. Эти электроды наиболее пригодны для сварки жестких конструкций, выполнения многослойных швов большой толщины, а также для сварки сталей с повышенным содержанием углерода и серы. Существенным преимуществом электродов с основным покрытием перед ру-тиловыми является более высокое сопротивление металла швов сероводородному растрескиванию, что обеспечивает более надежную эксплуатацию сварных трубопроводов в месторождениях, содержащих сероводородные соединения.

К недостаткам электродов с основным покрытием относится более низкая стабильность горения дуги. Это объясняется наличием в зоне дуги ионов фтора, являющихся деионизаторами дуги. Поэтому сварку этими электродами выполняют во всех пространственных положениях на постоянном токе обратной полярности короткой дугой, при этом козырек покрытия должен быть опущен в сварочную ванну. Желательно выполнять соединение широкими швами, возможно дольше удерживая сварочную ванну в жидком состоянии.

К существенным недостаткам основных покрытий следует отнести их склонность к образованию пористости швов при удлинении дуги в процессе сварки, а также при наличии больших зазоров в сварных соединениях. Это связано с ухудшением газовой защиты расплавленного металла, вследствие чего он насыщается азотом. Кроме этого, возможно образование пор при наличии окалины и ржавчины на поверхности свариваемого металла, так как шлаки этих электродов практически не связывают окислы железа, попадающие в сварочную ванну. Несмотря на хорошую раскисляемость наплавленного металла и сравнительно низкую концентрацию водорода в газах дуги, увлажнение покрытий вызывает повышение содержания водорода в металле шва, что, в свою очередь, приводит к появлению пор в сварном шве. Увлажнение электродных покрытий зависит от качества упаковки, условий транспортировки и последующего хранения на складах и в производственных кладовых.

Нормативной документацией на сварку особо ответственных конструкций условия хранения электродов в кладовых регламентируют температуру воздуха не ниже 15 °С при относительной влажности не более 50% и срок годности после прокалки — не более 5 суток. После истечения указанного срока хранения электроды перед сваркой должны быть повторно прокалены. При этом прокалка электродов может производиться не более трех раз, не считая прокалки при их изготовлении. Многократное увлажнение и прокалка (более четырех раз) отрицательно влияют на прочность и качество покрытий. При хранении электродов в закрытых мешках из водонепроницаемой полиэтиленовой пленки, в закрытой таре, имеющей крышки с резиновым уплотнением, или в сушильных шкафах при температуре 80 +20 °С сроки хранения электродов после прокалки не ограничиваются.

Предельный уровень влаги основных покрытий электродов перед сваркой, 0,3%. Эффективным способом, гарантирующим выполнение этого требования, является прокалка электродов непосредственно перед сваркой. Хотя требования по режимам прокалки весьма противоречивы и изменяются в широких пределах, как по температуре, так и по времени выдержки в печах, оптимальным режимом является прокалка при температуре 350 °С в течение двух часов. При более высоких температурах (400°С и выше) заметно снижается содержание марганца и кремния в металле шва, что объясняется окислением металлических компонентов электродного покрытия.

Электроды с основным покрытием применяются для сварки конструкционных, коррозионно-стойких, окалиностойких, жаропрочных и других специальных сталей и сплавов. Вследствие малой склонности металла к образованию кристаллизационных и холодных трещин электроды с этим покрытием используют для сварки больших сечений и сварки конструкций, работающих при больших динамических и знакопеременных нагрузках. Электроды с основным покрытием также используются для сварки металлоконструкций, работающих при температуре до -70 °С. Металл сварного шва обладает высокими механическими свойствами и соответствует по составу спокойной стали, но склонен к образованию горячих трещин. В аэрозолях, образующихся при сгорании покрытия, содержатся различные фтористые соединения, поэтому при выполнении сварочных работ в закрытых помещениях необходима хорошая вентиляция, а сварщики должны быть обеспечены средствами индивидуальной защиты дыхательных органов или работать с подачей чистого воздуха в зону дыхания сварщика.

ЭЛЕКТРОДЫ С ЦЕЛЛЮЛОЗНЫМ ПОКРЫТИЕМ

Покрытие этого вида содержит в качестве газообразующих и связующих веществ большое количество (до 50%) органических компонентов, как правило целлюлозы. В качестве раскислителей вводят ферросплавы марганца, в качестве шлакообразующих компонентов — рутил, карбонаты, алюмосиликаты и др. Легирование металла шва осуществляется легирующими добавками стержня, а также введением в состав покрытия металлических порошков и ферросплавов. Целлюлозные покрытия образуют на сварном шве тонкий слой шлака.

Электроды обеспечивают качественный провар корня шва и удобны для выполнения монтажных работ, когда необходимо накладывать швы во всех пространственных положениях. Для электродов с целлюлозным покрытием характерно образование равномерного обратного валика шва при односторонней сварке на весу и возможность сварки вертикальных швов способом сверху вниз. Металл, наплавленный этими электродами, по химическому составу соответствует полуспокойной или спокойной стали, в то же время он содержит повышенное количество водорода.

penzaelektrod.ru

Виды покрытий электродов

При проведении сварки металлических изделий используются электроды, правильный выбор которых непосредственно влияет на качество выполненного соединения. Для каждой из разновидностей металлических сплавов необходимо выбирать такие наплавочные материалы, которые своим покрытием и основным составом соответствуют характеристикам свариваемых изделий. Это и позволит обеспечить необходимую прочность, долговечность и качество проводимой сварки.

При выборе электродов вам также необходимо учитывать наличие обмазки и ее характеристики. Такое покрытие непосредственно влияет на долговечность и беспроблемность последующей эксплуатации соединенных сваркой элементов. Обмазка электрода позволяет защитить сварочную ванну от отрицательного воздействия внешних факторов. Обмазка также обеспечивает поддержание стабильной температуры сварочной дуги, что в свою очередь положительно сказывается на качестве соединения. Широко распространены сегодня специальные электроды с обмазками, которые позволяют выполнять сварку по ржавой поверхности без какого-либо ухудшения качества выполненного соединения.

Типы покрытий электродов

Распространенные на сегодняшний день разновидности покрытий электродов обладают уникальными свойствами и имеют свое собственное обозначение маркировки.

Электроды с кислым покрытием

Кислая обмазка. Такие электроды имеют в маркировке букву А. Основой такого покрытия является марганец, разнообразные оксиды железа, кремний и прочие элементы. Необходимо сказать, что основным недостатком использования таких электродов с кислой обмазкой является опасность появления на сварочном шве горячих трещин. Такие трещины значительно ухудшают качество полученного соединения, и зачастую приходится проводить сварку заново. Из преимуществ кислой обмазки электродов можем выделить высокую сопротивляемость появлению в шве воздушных каналов, а также возможность выполнения сварки ржавых заготовок и деталей с окалиной. Такой наплавочный материал с кислым покрытием получил широкое распространение при выполнении сварки дугой любой длины переменным и постоянным током.

Электроды с целлюлозным покрытием

Целлюлозное покрытие. Электроды с такой обмазкой обозначаются буквой Ц. Особенностью наплавочных стержней с целлюлозной обмазкой является содержание органических веществ, массовая доля которых в составе может составлять 50%. Из таких органических веществ распространена целлюлоза, которая позволяет обеспечить равномерное образование сварного валика наплавляемого материала. Такие электроды отлично себя зарекомендовали при вертикальной сварке. Характеристики металла в сварном шве соответствуют стали в спокойном и полуспокойном состоянии. Необходимо лишь учитывать, что в таких сварочных электродах содержится большое количество водорода, который при работе со сталью может существенно ухудшить характеристики металла в области сварного шва.

Электроды с рутиловым покрытием

Рутиловые электроды имеют в маркировке букву Р. Как вы можете понять из названия, обмазка содержит большое количество рутила с небольшим вкраплением кислорода и кремния. Наличие таких дополнительных элементов позволяет существенно уменьшить вероятность образования горячих трещин в сварочном шве. Полученный наплавленный материал отличается повышенной ударной прочностью. Во время сварки при горении газовой дуги выделяется газ, который позволяет защитить сварочную ванну, путем образования на поверхности органических соединений и карбонатов. Отметим лишь, что при выполнении сварки в условиях повышенной влажности и воздействия углекислого газа может существенно ухудшиться качество соединения и появляться признаки окисления. Поэтому проводить работы необходимо в условиях нормальной влажности и предварительно прокаливать заготовки.

Такие стержни чувствительны к изменениям режимов сварки и скачкам температуры в шве. В подобном случае даже при чистой поверхности и правильном выборе используемой разновидности наплавочного материала возможен брак соединения. Именно поэтому необходимо выдерживать условия проведения сварочных работ, что и позволит гарантировать качество соединения. Опытные сварщики рекомендуют первоначально прокалывать соединяемые материалы, что и позволит избежать проблем с окислением соединительного шва. Электроды с рутиловым покрытием могут использоваться в тех случаях, когда на поверхности соединяемых металлов заметны ярковыраженные следы ржавчины. Отметим, что благодаря легкости использования такие электроды с рутиловым покрытием пользуются популярностью при выполнении сварочных работ в быту.

Электроды с основным покрытием

Основное покрытие электродов. Такая обмазка имеет обозначение буквой Б. Предназначаются эти стержни для ручной дуговой сварки, и содержат в шлаковой основе различные минералы. Выполняя сварку такими электродами, следует помнить о том, что в процессе работы образуется большое количество шлаков. Минералы выделяют газ, защищающий раскаленный и остывающий сварной шов от воздействия окружающей среды. Из преимуществ такого основного покрытия можем отметить слабую насыщенность водородом, что позволяет исключить ухудшение характеристик стали и других металлов. В наплавленном материале отсутствует водород, который отрицательно сказывается на качестве выполненного соединения. Наплавленный металл не отличается склонностью к окислению, и имеет повышенную устойчивость к сероводородному растрескиванию. Электроды с основным покрытием благодаря своим отличным характеристикам могут использоваться для сварки трубопроводов.

Состав покрытия электрода

Химический состав распространенных покрытий сварочных электродов

- Рутиловое покрытие — рутил, органические компоненты и минералы.

- Целлюлозное — целлюлоза, мука, органические вещества.

- Основное покрытие — фтористый калий, карбонат кальция.

- Кислое — кремний, титан, окиси железа.

Толщина и диаметр покрытия электрода

Обмазка электродов вне зависимости от своего типа имеет уникальные свойства, которые проявляются в работе и в физических характеристиках полученных соединениях. Из таких уникальных свойств можно выделить следующее:

Температура горения обмазки не влияет на качество сварки, но при этом от данной характеристики зависит качество поджига дуги. Соответственно, чем ниже данная характеристика, тем лучше загорается дуга при начале сварки.

Толщина покрытия во многом зависит от диаметра стержня. В данном случае действует пропорциональное соотношение между толщиной материала электрода и толщиной слоя обмазки. Как правило, обмазка составляет 30% от общей толщины электрода.

Те или иные виды покрытия отличаются степенью впитываемости влаги. От данного показателя напрямую зависят подготовительные работы, которые необходимо провести перед началом сварки.

Важно. Имеющееся покрытие на электроде не должно осыпаться и иметь признаки механического повреждения. Выполнять сварку такими электродами с поврежденной обмазкой не рекомендуется.

Как наносится покрытие

Как уже было сказано выше, толщина покрытия непосредственно зависит от диаметра самого стержня. Для нанесения такого покрытия могут использоваться различные технологии. Нанесение обмазки выполняется при их изготовлении с помощью специального оборудования. Такое оборудование работает в полностью автоматическом режиме, что позволяет повысить качество нанесения покрытия на электроды. Твердые элементы в составе обмазки могут размалываться, и наноситься дополнительно на вязкую основу обмазки. Для обеспечения единой фракции таких твердых компонентов их просеивают через специальные фильтры, и лишь после этого выполняется их нанесение на поверхность наплавочного материала. В отдельных случаях при нанесении обмазки готовый состав предварительно обжигают, что позволяет удалить серу, которая может ухудшить качество сварного соединения. На последнем этапе нанесения покрытия станок окунает стержни в приготовленную смесь, и на выходе мы получаем равномерный слой обмазки.

svarkagid.com

Виды и состав покрытия электродов для ручной дуговой сварки

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

svarkaipayka.ru

Состав покрытия сварочных электродов

Многим людям интересно, из чего сделано покрытие электродов. Одни недоумевают, почему при сваривании выделяется едкий дым или зачем вообще нужно покрытие на электродах? Ответы на эти и другие вопросы Вы получите после прочтения этой статьи. Покрытие электродов наносится специально для возможности сваривания металлических частей. Вещество, которым покрыты все электроды, не дает нагреваться и плавиться одновременно всему электроду.

В основном электроды покрыты газообразующими элементами. Также в качестве покрытия могут выступать такие элементы: мука, декстрин или крахмал. Также в состав покрытия электродов могут входить и такие неорганические компоненты как мрамор и магнезит. Еще частенько сварочные электроды покрывают ферросплавами. Ферросплавы – это сплавы железа из марганцем, титаном и кремнием. Также еще есть электроды, которые содержат всевозможные соединения с невысоким потенциалом ионизации. Еще в основу покрытия для электродов могут входить шлакообразующие элементы. К шлакообразующим элементам относятся такие руды: марганцовая или титановая. В состав шлакообразующих покрытий может также входить плавиковый и рутиловый концентрат.

Те электроды, которые имеют в своем составе ионизующие компоненты, содержат разные соединения с невысоким потенциалом ионизации. Также как бы это странно не звучало, но иногда электроды могут быть покрыты жидким стеклом. Жидким стеклом могут быть каолин, различные водные растворы силикатов натрия и слюда.

Однако более половины покрытия всех электродов составляет железная стружка или железный порошок. Практически все материалы, входящие в состав покрытия могут быть как шлаковой, так и газовой защитой при сваривании. Также есть и виды электродов с кислотным покрытием. Кислотное покрытие отличается от других средним уровнем образования пор во время сваривания. Такие электроды способны обеспечить Вам надежное сваривание, потому что при реакции окисления выделяется большое количество теплоты.

Однако кислотные электроды имеют и свои недостатки. Пониженная вязкость и пластичность шва являются основными недостатками этого вида покрытий электрода. Этот недостаток означает то, что возникает огромная вероятность трещины шва. В наше время кислотные электроды уже практически не используются. Их можно использовать при сваривании не очень ответственных объектов, но лучше всего воздержаться от их употребления вообще.

Многие опытные сварщики со стажем поняли, что нужно покупать электроды с обычным шлаковым покрытием. Такие электроды предоставляют много удобств при сваривании металлических частей, в частности они дают газовую и шлаковую защиту. Также многие опытные сварщики знают и то, что заказать качественные электроды можно только через страницу на этом сайте «Контакты». Оформив заказ электродов, Вы сможете получить через несколько дней по-настоящему качественные электроды для сваривания.

elektrod-3g.ru

марки, маркировка, для чего это покрытие, применение

Сварка металла — сложный физико-химический процесс, в котором принимают участие разные химические соединения. Качество сварочного шва во многом зависит от того, какое покрытие используется в электродах. Оно предназначено для защиты сварочной ванны от атмосферных газов. Также позволяет формировать шов с нужными свойствами.

Рутиловые электроды: что это такое и для чего они нужны

Все электроды изготавливаются по одинаковому принципу: на металлический стержень из специального сплава наносится особое покрытие. Как правило, от типа покрытия зависит то, где будут использоваться электроды данного типа.

Электроды с рутиловым покрытием предназначены для ручной дуговой сварки. Покрытие изготавливается преимущественно из двуокиси титана. Это позволяет добиться высокого качества сварочного шва, а также благоприятно влияет на весь процесс сварки.

СПРАВКА: Этот тип покрытия — один из самых безопасных, так как не выделяет вредных веществ при горении, которые может вдыхать сварщик.

Почему так популярны

Рутиловые электроды считаются одними из лучших. Они обладают рядом преимуществ, благодаря которым ровный и качественный шов получается у сварщика с любым опытом.

- Можно использовать как с переменным, так и с постоянным током. Сварочная дуга в любом случае сохраняет стабильность горения.

- Можно сваривать металлические соединения, покрытые небольшим слоем грунтовки.

- Идеально подходят для использования при варке коротких швов или в неудобных местах. Дуга легко разжигается и так же легко зажигается повторно.

- Позволяют сформировать шов с высоким показателем ударной вязкости. Это достигается благодаря повышенной щёлочности шлака.

- Сваренный рутилом шов обладает отличной стойкостью и усталостной прочностью. Даже под длительным воздействием знакопеременных нагрузок он сохраняет свои качества.

- При сварке рутиловыми электродами характерным является низкий коэффициент разбрызгивания. Это делает процесс сварки более удобным для сварщика.

- Удобно повторно использовать электрод. После окончания сварки на кончике стержня остаётся нагар, который не нужно счищать (в отличие от других типов покрытий). Нагар рутиловых электродов является полупроводником, поэтому можно продолжить работу без дополнительных заморочек.

- Меньше вреда для здоровья. В процессе горения рутилового покрытия не выделяются опасные вещества. Поэтому меньше негативного воздействия на органы дыхания сварщика.

Рутиловое покрытие электродов — характеристики

Электроды с данным видом покрытия чаще всего могут быть двух основных типов: Э42 и Э46 (по государственному стандарту). Тип обязательно указывается в маркировке упаковки. Металл шва, сваренного электродами типа Э42 имеет следующие технические характеристики:

- Предел прочности — 410 Мпа;

- Относительное удлинение — 22%;

- Ударная вязкость — 80 Дж/см2.

Шов, сваренный электродами Э46, имеет более прочные показатели:

- Предел прочности — 450 Мпа;

- Относительное удлинение — 20%;

- Ударная вязкость — 147 Дж/см2.

При изготовлении рутиловых электродов используется низкоуглеродистая сварочная проволка (СВ-08 или СВ-08А). На неё и наносится рутиловое покрытие. В маркировке таких электродов находится буква «Р», которая и указывает на тип покрытия. Как правило, после буквы «Р» всегда следуют две цифры:

- Первая указывает на то, в каких пространственных положениях можно производить сварку. Большинством рутиловых электродов можно варить в любом положении.

- Вторая указывает на тип сварочного тока: переменный или постоянный, его полярность и напряжение холостого хода.

Маркировка

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться. Однако большинство рутиловых электродов маркируются практически одинаково. Рассмотрим подробнее на примере маркировки электродов МР-3.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

Физико-химический состав

В зависимости от производителей и разновидных модификаций, состав рутилового покрытия может немного отличаться. Однако в большинстве случаев состав следующий:

- Концентрат рутила (диоксид титана) — 48%.

- Полевой шпат — 20%.

- Ферромарганец — 15%.

- Магнезит — 15%.

- Декстрин — 2%.

Некоторые виды электродов могут содержать также дополнительные элементы: например, целлюлоза. Такие покрытия маркируются буквами «РЦ», что расшифровывается как «рутилово-целлюлозное покрытие».

Рутиловые электроды: применение

Благодаря своим прекрасным качествам рутиловые покрытия широко применяются в различных условиях и считается одним из наиболее практичных видов. Перечислим основные варианты применения, в которых электроды этого типа отлично справляются со своей задачей:

- Сварка конструкций из низкоуглеродистой стали. Химический состав покрытия позволяет эффективно работать с черными и низколегированными металлами. В таких случаях шов получается ровный и без трещин.

Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.

Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.- Широко применяются для ремонта деталей или инструментов, которые со временем истираются. Рутиловые электроды позволяют максимально эффективно наплавлять шов значительной толщины. За счёт небольшого разбрызгивания достигается экономия материала.

Электроды с рутиловым покрытием: плюсы и минусы

По сравнению с другими типами покрытий, рутиловое обладает рядом преимуществ:

- Стойкость шва. Сваренный металл не подвержен появлению холодных или горячих трещин.

- В противовес кислому покрытию, сварочная дуга рутилового горит при переменном токе так же интенсивно, как и при постоянном.

- Легко обрабатывать участки, где нужны короткие швы. Если основное покрытие требует непрерывного ведения шва, так как сварочную дугу сложно повторно разжигать, то с рутиловыми всё проще. Дуга легко зажигается, при этом с кончика стержня не нужно счищать нагар.

- Подготавливать рабочую поверхность не обязательно. Другие типы электродов чувствительны к окислениям и ржавчине, что приводит к непрочному шву. Рутиловые электроды позволяют сформировать стабильный и стойкий шов независимо от качества поверхности.

- После сварки шлак легко отделяется, а поверхность шва практически не нуждается в шлифовке.

Есть и недостатки:

- Подойдут не для всех конструкций. Небольшой диапазон металлов, с которыми можно использовать этот тип покрытия, накладывает определённые ограничения на их эксплуатацию. Для сварки высокоуглеродистой стали такие электроды нельзя использовать.

- Свойства резко ухудшаются при повышении напряжения тока. Поэтому придётся следить за соответствием номинальному показателю.

- Нужно проводить подготовительные работы — просушку и прокалку.

Лучшие марки электродов с рутиловым покрытием

ESAB-SVEL OK 46.00

Производятся в России шведским концерном ESAB. Эта модель является одной из лучших в своей категории и обладает следующими преимуществами:

Производятся в России шведским концерном ESAB. Эта модель является одной из лучших в своей категории и обладает следующими преимуществами:

- Низкие требования к предварительной подготовке. Даже отсыревшие изделия можно прокаливать при температуре 70-90оС.

- Не боятся влаги. Дуга стабильно горит при контакте с увлажнённой поверхностью.

- Минимальный порог необходимого тока, который нужен для уверенного горения, значительно ниже, чем у других видов электродов.

- Формируют прочный и ударостойкий шов.

Lincoln Electric Omnia 46

Производятся американской фирмой Lincoln Electric, которая выпускает электросварочную продукцию ещё с 1927 года. Электроды отличаются доступной ценой и являются отличным выбором для новичков. Сварочная дуга не требует точного контроля — при небольшом её удлинении не теряется стабильность горения.

При эксплуатации Omnia 46 выделяется относительно небольшое количество искр. Прочный шов позволяет использовать их для сварки ответственных конструкций (например, трубопроводов, работающих под высоким давлением).

ОЗС-12

Электроды этой марки имеют сертификат НАКС, который позволяет применять их для сварочных работ на ответственных и опасных объектах. Среди преимуществ марки:

- Шов ведётся легко и ровно, даже без особого мастерства сварщика.

- После остывания на поверхности остаётся тонкая шлаковая корочка, которая легко отделяется.

Но есть и недостаток. Несмотря на то, что обычно рутиловые покрытия не восприимчивы к влаге, электроды этой марки чувствительны к отсыреванию. Отсюда вытекают дополнительные требования по хранению, прокалке (при температуре 150оС перед каждым использованием), а также очистке сварочной ванны от крупных загрязнений.

МР-3

Электроды типа МР-3 — одни из самых распространённых. Бренду «Ресанта» удалось сохранить все достоинства рутилового покрытия и избежать недостатков, которые встречаются у других производителей изделий этого типа.

МР-3 легко разжигаются, формируют прочный и ровный шов, эффективно работают с разным током. Недостатком является повышенная чувствительность к влаге. Перед применением их необходимо прокаливать не менее часа при температуре 150-170оС.

Сварка электродами с рутиловым покрытием

Несколько нюансов, которые необходимо учитывать при проведении сварочных работ:

- Проверьте, из какого материала сделан электрод. И сейчас речь не о покрытии, а о самом стержне. Для достижения максимально качественного шва металл стержня должен совпадать с металлом конструкции, которая сваривается.

- Важно также учитывать толщину электродов. Она должна соответствовать толщине металла конструкции, хотя может и быть толще или тоньше, что компенсируется силой тока и мастерством сварщика.

Видео

Посмотрите парочку роликов, где умелец делится опытом работы именно рутиловыми электродами.

Прокалка электродов с рутиловым покрытием

Электроды этого типа нуждаются в предварительной прокалке перед использованием. Распространенные требования к прокалке: не менее часа в печи при температуре до 350оС.

Это общие требования, а точные указания зависят от конкретной марки. Некоторые модели слабо чувствительны к влаге и могут прокаливаться при относительно невысоких температурах (до 90оС), или же вовсе не нуждаться в прокалке. Хотя есть марки, которые могут отсыревать и терять свои свойства. Точный режим прокалки указывается производителем.

weldelec.com

Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.

Сварка трубопроводов. Отлично подходят для ремонта труб, которые проводят жидкости. В таком случае сложно полностью осушить рабочую поверхность металла. Однако сварочная дуга рутиловых электродов горит стабильно даже при попадании капель воды в зону горения.