Мини электрический обогреватель 12 В 80 Вт

В этом мастер-классе я покажу как сделать маленький электрический обогреватель, который работает от 12 вольт и потребляет 80 Ватт мощности. Он дает хороший теплый ветерок которого вполне хватит чтобы отогреть ваши руки. Мини обогреватель очень простой в изготовлении, делается из компьютерного кулера менее чем за 30 минут.

Детали и инструменты для обогревателя

Детали, которые вам понадобится:

- Компьютер вентилятор 12 В, с размерами 40x40x10 мм.

- Провод для подключения, не менее 1-го квадратного миллиметра в сечении.

- Примерно 1-го метра тонкой нихромовой проволоки, можно взять из сгоревшего фена.

- Примерно 15 см толстой медной или стальной проволоки.

- Кусок листового металла, где-то 40×160 мм. Можно взять из консервной банки.

- 4 винта с гайками для прикручивания к вентилятору.

- Изолента.

- Кусок проволочной сетки.

Инструменты, которые вам понадобится:

- Паяльник с припоем.

- Ножовка.

- Мультиметр.

- Зажигалка.

- Отвертка.

Изготовление нагревательного элемента

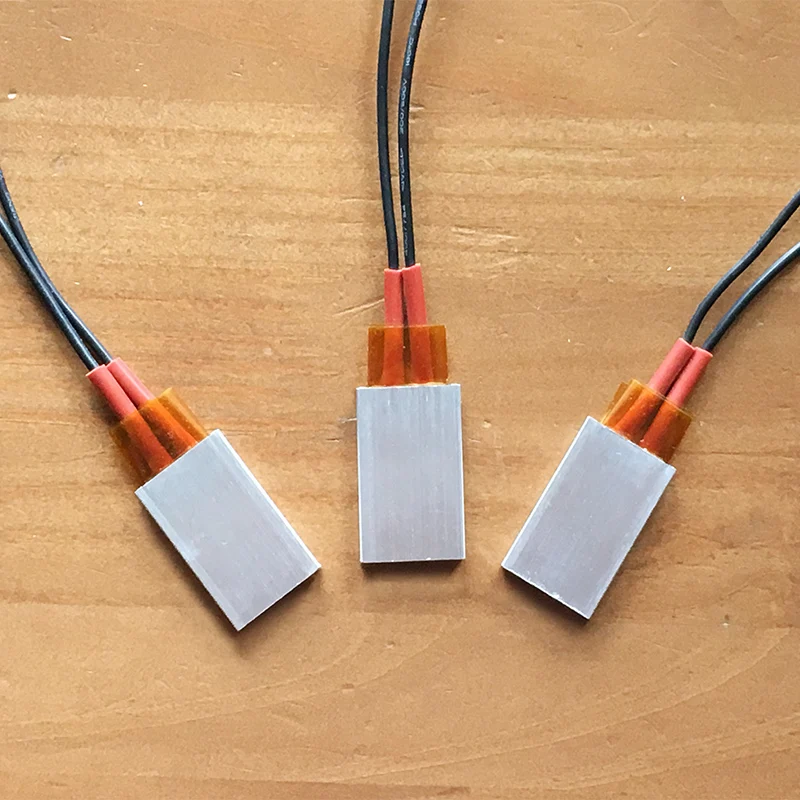

Прежде чем начать изготавливать нагревательный элемент, необходимо подобрать размер нихромовой спирали, чтобы обеспечить равномерное распределение тепла.

Я нарезал отрезки спирали и замерил ток каждой. Изначально расстояние, где резать, я выбирал измеряя сопротивление 8,6 Ом примерно. В итоге каждая секция у меня будет потреблять примерно 1,4 А тока. Таких отрезков будет пять и ток в конечном итоге составить чуть менее 7 А. Вентилятор я не учитываю.

После подготовки спиралей переходим к изготовлению держателей для них. Делаются они из толстой проволоки. Сгибаем такие загогулины как на фото.

Примеряем к ним нихромовые спирали, чтобы они при установки были на некотором расстоянии от вентилятора. И ни касались ничего кроме концов.

И ни касались ничего кроме концов.

Прикручиваем держатели к вентилятору винтами.

Одеваем все нагревательные спирали.

Припаиваем места соединения. Пайку производите с применением активного флюса, так как нихром практически не паяется.

Подключение проводов

Провода вентилятора зачищаем и подключаем к нагревательному элементу, зажимая их винтами с обной стороны.

С другой стороны продеваем провод питания и подключаем к нагревательному элементу с другой стороны.

Для испытания работы нагревателя с вентилятором воспользуемся мощным источником питания. Я взял аккумулятор. Подключаем и замеряем потребляемый ток. Как и рассчитывалось, он составляет порядка 7 А. Все элементы нагреваются равномерно, обдуваются воздухом от вентилятора и выходит горячий воздух.

Корпус обогревателя

Корпус можно изготовить из жести от банок. Взять лист металла и вырезать из него полосу 4×16 см, согнуть в квадрат 4×4 см. Затем спаять все припоем и корпус будет готов. Убедиться что вентилятор входит в корпус.

Сетку можно взять или спаять самому из отрезков проволоки. Размеры берем по корпусу. Вставляем сетку в корпус и так же припаиваем.

Чтобы весь нагревательный элемент держался плотно, необходимо обмотать вентилятор по кругу изолентой, она придаст плотность. И с усилием вставить все в корпус.

Готовый маленький обогреватель

Наш мини обогреватель готов. В принципе он почти безопасен как мне кажется, но оставлять его без присмотра не стоит.

Общая мощность около 80 Вт. Такой обогреватель можно использовать в автомобиле. Питание брать с гнезда прикуривателя. Конечно салон им не прогреешь, а вот лобовое стекло или свои руки отогреть можно.

Конечно салон им не прогреешь, а вот лобовое стекло или свои руки отогреть можно.

Я надеюсь, что вам понравилась моя самоделка. Если у вас есть какие-либо вопросы, оставляйте их в комментариях. До новых встреч!

Original article in English

страница не найдена : lanfor

A B C D E F G H I J K L M N O P Q R S T U V W X Y Z

Разработка Reprap и дальнейшие приключения в 3D-печати своими руками: Мощный хот-энд для быстрой печати такая боль в использовании и на самом деле не имеет много плюсов, кроме низкой тепловой массы / быстрого отклика.

Сейчас я использую только «обычный» осевой стиль. Я могу полностью порекомендовать сделать это, это в 1000 раз проще в сборке и гораздо менее хрупкое, я также думаю, что я получаю гораздо лучшую стабильность показаний температуры, время отклика в порядке.

Сейчас я использую только «обычный» осевой стиль. Я могу полностью порекомендовать сделать это, это в 1000 раз проще в сборке и гораздо менее хрупкое, я также думаю, что я получаю гораздо лучшую стабильность показаний температуры, время отклика в порядке.HONEYWELL S&C / FENWALL 135-104LAG-J01 Ссылка здесь —

Тип термистора: NTC; Сопротивление: 100 кОм; Допуск термистора: ± 10%; Бета-значение (К): 3974К; Рабочий диапазон температур

: от -60°C до +300°C;

Вы можете купить их в Farnell – всего 0,25 фунта стерлингов

Я использовал 2 резистора из стекловидной эмали по 10 Ом, соединенных параллельно; это дает нагрузку примерно 5 Ом, тогда как обычно используется один резистор 6,8 Ом.

Резисторы расположены по обеим сторонам сопла, обеспечивая хороший постоянный нагрев.

Осевой термистор расположен чуть выше резисторов и едва касается боковой части ствола сопла, такое расположение дает мне довольно постоянное показание на 3 градуса ниже, чем внутри сопла, во всем диапазоне температур, что нормально.

Оберните корпус и ножки термистора каптоном для изоляции.

Используйте алюминиевую фольгу или ленту вокруг корпуса резистора, она должна плотно прилегать к блоку.

Все на месте и закреплено огнестойким цементом.

Макияж детали выглядит так. (Не обращайте внимания на тефлоновые шайбы, в итоге я их не использовал).

Я также обернул нагревательный блок полосой листа ПТФЭ толщиной 0,5 мм.

По-прежнему используется PEEK в этом дизайне, я ожидаю удалить эту часть в следующей версии.

Все соединения выполнены с использованием высокотемпературной термоусадочной проволоки с силиконовым покрытием.

И в сборе.

Я добавил небольшой радиатор, но сомневаюсь, что это действительно необходимо.

Блок PEEK остается едва теплым на ощупь даже после 4+ часов печати. Примечание. Я использую небольшой 40-мм направленный вентилятор, направленный на ПТФЭ.

Я проведу еще несколько тестов, чтобы увидеть, смогу ли я отключить этот вентилятор и сохранить холодный конец.

Мой воздуховод для линейного подшипника X Carriage Грега находится здесь на Thingiverse.

На данный момент он напечатал чуть более 2 кг материала со скоростью ~160 мм/с и работает хорошо; Я очень доволен этим. Вся многоцветная печать Faberdashery в моем предыдущем обновлении блога была выполнена с помощью этой установки вместе с некоторыми деталями из АБС и сборочными листами.

Я еще не нашел верхнего предела скорости, так как мне нужно провести дополнительные испытания, но мне удается печатать PLA со скоростью 180 мм/сек с падением температуры всего на 2 градуса C при изготовлении целых рабочих пластин со сплошными слоями заполнения.

На следующей неделе я буду более подробно тестировать ABS с ним и посмотрю, как быстро он сможет работать с различными материалами.

Мое главное наблюдение сейчас заключается в том, что вам нужно запускать этот стиль хотэнда с минимальной 80 мм/сек, и мне нужен реверс экструдера 1,5 мм, чтобы убедиться, что просачивание не является проблемой. При скоростях ниже 60 мм/сек лучше использовать меньшую зону/блок нагрева.

При скоростях ниже 60 мм/сек лучше использовать меньшую зону/блок нагрева.

В следующий раз я по-прежнему буду использовать треугольный блок, но сделаю его немного меньше и немного короче.

Спасибо за внимание, мне были бы очень интересны любые комментарии или мнения о высокоскоростной печати и хот-эндах, рассчитанных на скорость, а также высокую температуру (290+ температура) – вы поймете, почему в следующем посте….

Богатый.

ШИМ-нагреватель | Страница 2

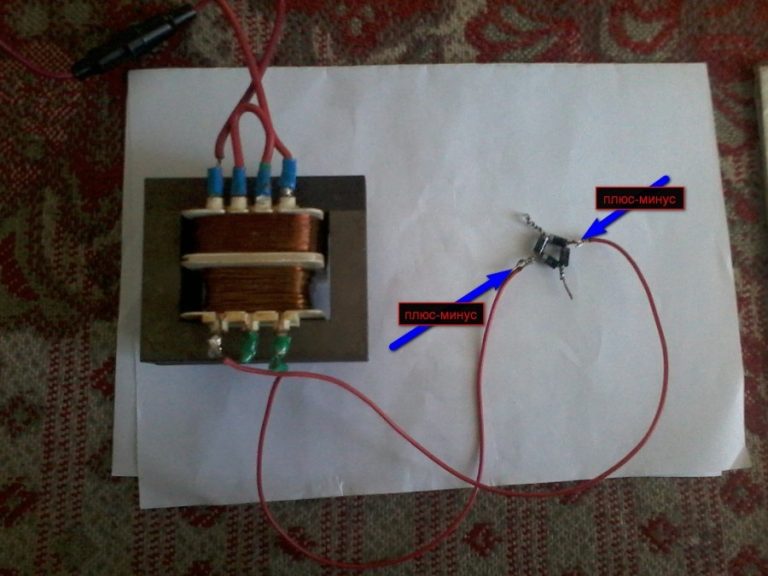

Давайте построим что-нибудь полезное хотя бы в теории. Скоро я начну свою первую переделку электромобиля, я получил аккумуляторы и сейчас ищу свою машину-донор, в то же время я думаю о множестве различных мелких решений. Я видел эту идею использования простого ШИМ для управления IGBT, чтобы контролировать нагрев элементов PTC. Обсуждение обычно сводилось к чему-то совершенно ОТ, и из этого не выходило ничего полезного. Это, вероятно, довольно легко для человека, который разбирается в силовой электронике, но для таких людей, как я, которые в большей степени являются механиками, которые могут построить автомобиль с нуля, все не так очевидно, когда дело доходит до электроники.

Чертеж ниже — это только основная идея, мне бы очень хотелось, чтобы это было расширено до схемы с компонентами и всем остальным. Что-то, что люди вроде меня действительно могут построить. Может быть, еще какие-то функции, например, автоматическое включение 12-вольтового вентилятора, чтобы он не расплавлял предметы, может быть, какой-нибудь переключатель перегрева, чтобы отключить его, если что-то пойдет не так, и так далее.. Просто самое основное, чтобы заставить его работать безопасно. Кроме того, легко представить себе такие вещи, как программируемый таймер для включения, а что нет … но это далеко за пределами самой базовой схемы и необходимых компонентов.

PWM_heater.png

928 байт Просмотров: 539

Сохранить Делиться

JavaScript отключен.