Как выпрямить проволоку без правильного станка

Для того, чтобы выровнять металлическую проволоку, необходимо затратить не только определенные усилия, но и применить ряд несложных приспособлений.

Иногда, для хозяйственных нужд или в мастерской, требуется использовать для работы кусочки ровной проволоки. Вот только сразу возникает вопрос: как выпрямить проволоку? Ведь ее изготавливают на фабриках сразу упакованную в круглые бухты. Эта форма очень удобна для хранения и транспортировки. Поэтому, для того, чтобы металлическую проволоку сделать прямой, необходимо затратить не только определенные усилия, но и применить ряд несложных приспособлений.

Промышленные способы

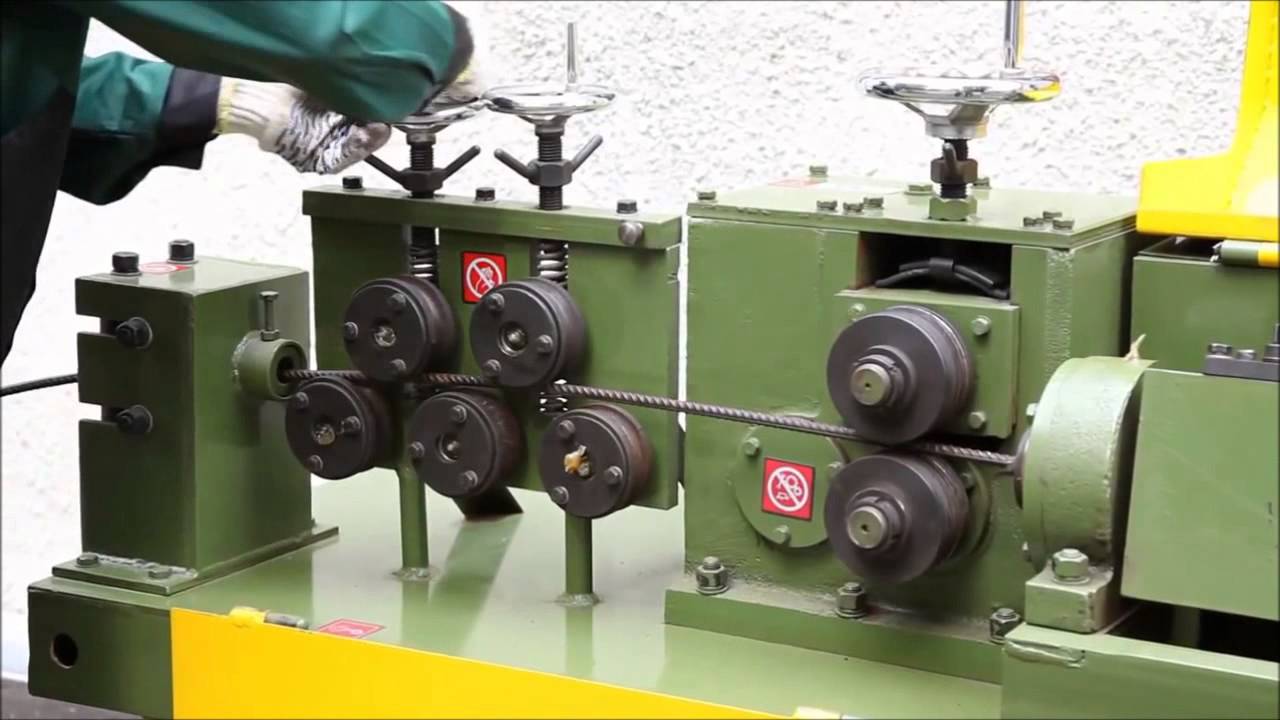

На производстве для выпрямления практически всех видов металлической проволоки применяют специализированные правильно отрезные станки. За основу процесса используют две основные методики — это:

- выпрямление с помощью прокатки через систему из 5-6 пар роликов, которые расположены последовательно в разных плоскостях так, что каждая последующая пара перпендикулярна соседней;

- выпрямление путем волочения через несколько специально изготовленных фильер.

Как правило, такие станки обязательно имеют специальное устройство для автоматической размотки проволоки из бухт или катушек.

Для работы с упругими сортами проволоки и легированным стальным прутом технологией производства предусматривается нагрев и отпуск сталистой структуры заготовок с использованием газовых горелок или высокочастотных индуктивных нагревателей.

Как работает промышленная правильно-отрезная машина можно посмотреть на видео:

youtube.com/embed/p31JkoOkhO8?feature=oembed&wmode=opaque” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>Как выровнять проволоку без станка

К сожалению, в домашних условиях сделать хороший роликовый станок, способный произвести выравнивание проволоки диаметром свыше 2 мм, достаточно накладно и трудоемко. Тем более, если необходимость в прямом проволочном прутке разовая. Пример одного из таких приспособлений можно увидеть на фото.

Поэтому, чтобы выровнять металлическую проволоку из бухты, стоит воспользоваться наиболее распространенным методом силового растяжения, для этого необходимо руководствоваться следующей последовательностью:

- Сначала необходимо один конец проволоки жестко закрепить в чем-нибудь массивном и основательном. Можно для этого обмотать ее конец вокруг основания опоры линии электропередач или прочного дерева с диаметром ствола не менее 25 сантиметров.

- Далее, вручную разматываем бухту по земле и, по возможности, максимально растягиваем.

- Непосредственно процесс правки заключается в медленном растягивании металлической проволоки с большим усилием до тех пор, пока она не превратится по форме в идеальную струну. Для закрепления прямолинейной формы можно оставить ее в таком натянутом состоянии на какое-то небольшое время, примерно от 5 до 30 минут.

В качестве устройства для натягивания можно использовать достаточно широкий круг приспособлений в зависимости от величины диаметра металлической проволоки. Так, для проволоки 2-3 мм в диаметре, может хватить стального лома с усилием двух сильных мужчин или применения ручной механической лебедки. А вот правка проволоки для диаметра в 5 мм и больше потребуются гораздо весомые усилия и для этого понадобится использовать либо фаркоп личной машины, либо динамическую силу трактора или грузового автомобиля.

Стоит иметь в виду, что правка проволоки с диаметром более 5 мм, выполненной из легированной стали, потребует не просто натяжения до формы струны, а растяжения до тех пор, пока проволока не лопнет. Как правило, разрыв происходит в месте крепления на одном из концов, при этом в целях безопасности не стоит находиться возле растягиваемой проволоки.

Как выровнять проволоку своими руками

Если проволоку, свернутую в бухты можно считать условно ровной, то, чтобы она стала прямой, нам всего лишь достаточно избавиться от кривизны большого радиуса. А вот как выпрямить проволоку в виде мятых остатков и плохо хранимых отходов? Они представляют собой не только витки, но различные зигзаги, расположенные в разные стороны от оси. В этом случае правка проволоки при правильном подходе до состояния идеального прямого прутка вполне достижима.

Существуют несколько наиболее действенных способов, как выровнять проволоку. В зависимости от выбора они будут иметь несколько разные результаты на выходе по качеству.

Итак, от простых к сложным:

- Убрать заломы на проволоке можно, закрепив оба ее конца в руках и начать с усилием прокатывать через трубу или дверную ручку.

- Хорошо получается правка проволоки, если ее выпрямленные отрезки положить на ровную поверхность верстака. Накрыв деревянным бруском, начать его катать по ней так, чтобы она могла свободно при этом двигаться. Всего несколько таких прокаток дают вполне хороший результат.

- Для выпрямления мягкой медной проволоки нужно ее закрепить одним концом на высоте. К другому подвесить не очень тяжелый груз, такой, чтобы не смог ее порвать. Вращая груз по часовой стрелки и обратно на несколько оборотов вокруг своей оси можно добиться идеальной результата.

- Правка проволоки будет происходить по похожей методике. Если один ее конец закрепить в тисках, а второй зажать в патроне шуруповерта или электродрели. Процесс правки будет происходить от медленного вращения и одновременного удержания проволоки в сильном натяжении.

Всего несколько оборотов будет вполне достаточно для полного выпрямления.

Всего несколько оборотов будет вполне достаточно для полного выпрямления. - Также, шуруповерт или электродрель понадобятся для выпрямления небольших кусочков проволоки до 30 сантиметров. Для этого в деревянном бруске делаем фильеровочное отверстие диаметром чуть больше проволочного и пропускаем через него один конец прутка. Закрепляем этот конец в патроне и начинаем медленно вращать, протягивая проволоку через отверстие.

- Чтобы выровнять проволоку не очень большого диаметра можно сделать своими руками достаточно простое и дешевое устройство. Для этого нам понадобится массивная деревянная доска размерами 500 х 120 х 50 мм. В нее по прямой линии с отступом на диаметр проволоки забиваем 5-7 гвоздей диаметром 3-5 мм. Расстояние между гвоздями напрямую зависит от диаметра проволоки и ее упругости. Чем больше эти показатели, тем больше промежутки между металлическими стержнями. Процесс правки проволоки будет заключаться в простой протяжки ее между гвоздями по разметочной линии. Для наглядности вам в помощь схематичное фото.

Если вы знаете свой оригинальный способ, как выровнять проволоку своими руками, то пожалуйста, поделитесь им с нами в блоке комментариев.

Конструкция правильно-отрезных станков

Мы поставляем правильно-отрезные станки, способные работать с проволокой и арматурой разных диаметров. Несмотря на различия в технических характеристиках все они имеют схожую конструкцию.

Правильно-отрезные станки состоят из 6 основных элементов: размотчик, станина (1), правильный блок (2), протяжное (3) и отрезное (4) устройства и приемная линейка (5).

Размотчик

Представляет собой сердечник (чаще всего вертикальный), на котором расположена бухта. Размотчик может быть электрического или механического типа. В первом случае размотка проволоки осуществляется с помощью электродвигателя, вращающего сердечник. При использовании механического размотчика сердечник начинает вращаться под действием натяжения проволоки. Как правило, размотчики механического типа оборудованы специальным тормозящим устройством, которое препятствует вращению проволочной бухты по инерции, тем самым, исключая спутывание проволоки.

Размотчик устанавливается впереди машины на некотором расстоянии.

Правильный механизм

В качестве выпрямляющего блока в правильно-отрезных автоматах используются либо правильные барабаны, либо роликовые механизмы. Оба устройства при правильной настройке обеспечивают отличные показатели прямолинейности проволоки.

Правильный барабан

Правильный барабан – это вращающийся вал, внутри которого расположены регулируемые фильеры (или сухари), настройка которых осуществляется с помощью регулировочных винтов. Прямолинейность проволоки при использовании в конструкции правильно-отрезных станков правильного барабана будет зависеть от скорости протягивания проволоки, скорости вращения барабана и правильности настройки фильер.

Роликовое устройство

Роликовое устройство для правки проволоки представляет собой блок роликов, расположенных в одной плоскости в два ряда. Между рядами и протягивается проволока. Также может использоваться устройство с расположением роликов в двух перпендикулярных плоскостях. Каждый ролик имеет свой регулировочный винт, с помощью которого можно изменить его положение. Прямолинейность проволоки зависит от скорости протягивания проволоки через правильный блок и от точности настройки роликов.

Протяжное устройство

Для протягивания проволоки в конструкции правильно-отрезных станков предусмотрено протяжное устройство, которое состоит из верхнего и нижнего роликов с возможностью регулирования силы прижима между ними. Таким образом, может быть изменена и скорость правки проволоки. Ролики имеют несколько проточек разного диаметра (для разной толщины протягиваемой проволоки).

Отрезное устройство

Представляет собой гильотину, которая при достижении проволокой установленной длины опускается и отрезает проволоку.

Протягиваемая проволока попадает на приемную линейку, чьей задачей является определение длины проволочных стержней на выходе и выгрузка в приемники. Настройка длины прутков осуществляется с помощью специальной пластины, устанавливаемой в нужном месте приемной линейки (в зависимости от требуемой длины). Когда выпрямленная проволока достигает этой пластины, в действие приводится гильотина и отрезает проволоку.

Правильно-отрезные станки – Цены, характеристики

Правильно-отрезные станки купить по выгодным ценам предлагает компания “КИТ-КОМПЛЕКТ”. Это основной тип оборудования при работе с проволокой, активно применяются при изготовлении кладочной и арматурной сетки, в производстве ограждений и различной проволочной продукции. Эти специализированные машины были созданы, чтобы быстро, качественно и безопасно для людей, находящихся на строительной площадке, править проволоку и нарезать на части установленной длины.

В данном разделе каталога представлены правильно-отрезные станки для проволоки и арматуры и отрезные (обсечные) машины, способные решить основные производственные задачи, с которыми сталкиваются производители проволочной продукции.

На что следует обратить внимание, если вы хотите купить правильно отрезной станок?

- При выборе правильно-отрезного автомата в первую очередь следует четко определить для решения каких именно производственных задач предполагается использовать данное оборудование, обратить внимание на такие характеристики как: диаметр проволоки, точность резки, материал проволоки, скорость правки и резки.

- Определившись с техническими характеристиками, которым должен отвечать автомат, следует обратить внимание и на конструкцию основных узлов станка. Выпрямление проволоки на правильном станке может осуществляться двумя способами: при помощи роликов или правильного барабана (фильеры). Этот момент достаточно важен, ролики обеспечивают большую производительность, в то время как барабан гарантирует высокую прямолинейность готовых прутков. В нашем каталоге представлены правильно-отрезные станки совмещающие два правильных устройства (барабан и ролики). Благодаря такой конструкции на выходе можно получить прутки с высокой точностью по прямолинейности для различных диаметров проволоки. В качестве отрезного устройства в правильно-отрезных станках используется стационарный или мобильный нож. Первый обеспечивает лучшую точность по длине, второй – большую эффективность.

- Немаловажным является наличие в комплектации размотчика. Устройство для размотки проволоки из бухт идет в комплекте практически со всеми правильными автоматами, однако при уточнении цены правильно-отрезного станка стоит выяснить входит ли в эту стоимость размотчик или за него придется доплачивать отдельно.

- Помимо перечисленного, следует не упускать из внимания безопасность его использования, быстроту перенастройки, электропотребление, и, конечно, стоимость, условия поставки и технического обслуживания.

Конструкция правильно-отрезных станков для проволоки и арматуры

Конструкция правильных автоматов продумана таким образом, что в ходе эксплуатации обеспечивается полная безопасность оператора, стоящего возле оборудования. Кроме того, она призвана обеспечить простоту эксплуатации, перенастройки и обслуживания, минимальную погрешность работы и износостойкость.

Структура станка включает в себя: размотчик, выпрямляющий цилиндр, протяжное и отрезное устройства, станину, приемную линейку, блок электроуправления и т.д.

Выпрямление проволоки осуществляют фильеры праивльно-отрезного станка, закреплённые регулировочными винтами. Положение фильер может регулироваться для достижения наилучшего результата.

Положение фильер может регулироваться для достижения наилучшего результата.

Нижний и верхний протяжные ролики имеют несколько проточек разного диаметра (для разной толщины протягиваемой проволоки). Для переключения роликов в реверсивный режим движения (используется для наладки) на пульте управления имеется отдельная кнопка. Силу зажима между верхним и нижним протяжными роликами можно изменять с помощью регулировочной ручки.

Приёмная линейка используется как устройство, определяющее необходимую заданную длину выпрямленного проволочного стержня, его резку и автоматическую выгрузку прутков на приёмные кронштейны. Регулировка длины осуществляется путем регулировки положения упорной пластины на приёмной линейке.

Принцип действия станка для проволоки следующий: оператор вручную протягивает конец проволоки с размотчика к подающим роликам станка, далее благодаря рычажково-эксцентриковому механизму ролики зажимаются, а проволока поступает в правильный барабан.

Благодаря фильерам, установленным на очень быстро вращающуюся рамку, происходит правка проволоки во всех плоскостях. Кроме этого, вращение рамы устраняет следы от роликов и других инструментов. После завершения выпрямления проволока поступает в ролики задней подачи и протягивается дальше на приемную линейку. Достигнув упорной пластины, пруток нажимает на нее, чем приводит в движение отрезное устройство. Готовый пруток падает в приемник. Затем процесс повторяется заново.

Чертеж (схема) правильно-отрезного станка

- Станина станка

- Выпрямляющий цилиндр

- Протяжной механизм

- Отрезной механизм

- Приёмная линейка

Преимущества покупки правильно-отрезного станка в компании «КИТ-КОМПЛЕКТ»

- Мы поставляем правильно-отрезные автоматы более 10 лет, имеем длительный опыт работы с производителями, что позволяет гарантировать качество поставляемых машин.

- Помимо поставки наша компания производит монтаж и пусконаладку оборудования нашим клиентам на бесплатной основе.

Оказываем полный спектр услуг: настройка правильно-отрезных станков, поставка запчастей (фильеры, правильные и подающие ролики, ножи и пр.) , гарантийный и постгарантийный ремонт, обучение персонала, консультация по вопросам эксплуатации и обслуживания.

Оказываем полный спектр услуг: настройка правильно-отрезных станков, поставка запчастей (фильеры, правильные и подающие ролики, ножи и пр.) , гарантийный и постгарантийный ремонт, обучение персонала, консультация по вопросам эксплуатации и обслуживания. - Можем предложить станки для проволоки в разных ценовых диапазонах, требуемой производительности.

- При покупке станка предоставляем всю необходимую информацию: паспорт правильно-отрезного станка, схемы, чертежи, инструкцию по эксплуатации на русском языке.

Если Вы затрудняетесь принять решение о том, какая модель правильно-отрезного станка лучше подойдет под Ваши требования, свяжитесь с нашими менеджерами по телефону или электронной почте, указанным на сайте, или через окно Онлайн-консультанта. Наши специалисты постараются подобрать для Вас оптимальный вариант, а также ознакомят Вас с условиями оплаты, доставки и последующего обслуживания.

Устройство для правки сварочной проволоки

Изобретение относится к обработке металлов давлением и может быть использовано при правке отожженной проволоки преимущественно диаметром до 3 мм. Устройство содержит закрепленный во вращателе полый цилиндр, в основаниях которого имеются осевые отверстия для протягивания проволоки. В полости цилиндра расположено устройство для принудительного отжима проволоки от оси вращения полого цилиндра. Полость цилиндра частично заполнена абразивным порошком. Устройство для принудительного отжима проволоки от оси вращения полого цилиндра выполнено в виде груза, который имеет возможность подвижного закрепления на проволоке. Груз может быть выполнен в виде втулки с диаметром осевого отверстия, превышающим сумму диаметра проволоки и приведенных диаметров двух наиболее крупных частиц абразивного порошка. Полость цилиндра может быть заполнена абразивным порошком не менее чем на 30% объема. В результате обеспечивается снижение усилия протяжки проволоки и очистка проволоки от окисной пленки и поверхностных загрязнений. 4 з.п. ф-лы, 5 ил.

4 з.п. ф-лы, 5 ил.

Изобретение относится к устройствам для обработки проволоки, а именно к устройствам для правки отожженной проволоки, преимущественно диаметром до 3 мм.

Известно устройство для правки проволоки, состоящее из цилиндра, на торцах которого выполнены по оси цилиндра отверстия для протяжки проволоки, а между отверстиями закреплена изогнутая волной пружина, пропитанная маслом, которая отжимает проволоку от оси цилиндра.

В процессе вращения цилиндра и одновременного протягивания внутри пружины проволоки происходит многократный ее перегиб и в итоге выпрямление (см. а.с. СССР №195426, кл. B 21 F 1/02, 1967 г.).

Недостатком этого устройства является то, что с его помощью неэффективно правятся проволоки диаметром менее 1,5 мм. Кроме того, это устройство малопригодно для правки сварочной проволоки, т.к. из такого правильного устройства проволока выходит со следами окисной пленки, полученной при отжиге, и в масле, что требует дополнительных операций по ее зачистке и обезжириванию.

Известно также аналогичное устройство для правки проволоки, содержащее многократно изогнутую пружину, закрепленную между соосными торцевыми отверстиями цилиндра (см. а.с. СССР №704703, кл. B 21 F 1/02, 1979 г.). Это устройство позволяет качественно править проволоку диаметром менее 1,5 мм, однако оно не обеспечивает очистку проволоки от окисной пленки и смазки, а это вынуждает изготовителя проволок, предназначенных для сварочных работ, проводить дополнительные операции по очистке проволок от окисной пленки и масла, что влечет за собой неизбежные расходы на приобретение специализированного оборудования и обслуживающий персонал.

Из известных устройств правки проволоки наиболее близким по числу существенных признаков, совпадающих с признаками заявляемого изобретения, является устройство по авторскому свидетельству СССР №195426, кл. B 21 F 1/02 от 1967 года, которое взято в качестве прототипа.

Задача, на решение которой направлено заявляемое изобретение, состоит в разработке устройства для правки, которое обеспечивало бы получение проволоки, годной сразу после правки для использования в сварочных работах без применения дополнительных процессов по удалению окисных и жировых пленок.

Технический результат состоит в том, что разработанное устройство для правки проволоки диаметром до 3 мм не требует применения какой-либо смазки, при этом усилие протяжки проволоки через правильное устройство снижено по сравнению с известными способами, а кроме этого проволока в процессе протяжки автоматически подвергается очистке от окисной пленки и поверхностных загрязнений, что позволяет ее сразу использовать для сварочных работ.

Указанный технический результат достигается тем, что в устройстве для правки сварочной проволоки, содержащем закрепленный во вращателе полый цилиндр, в основаниях которого выполнены осевые отверстия для протягивания проволоки, и расположенное в полости цилиндра устройство для принудительного отжима проволоки от оси вращения цилиндра, при этом полость цилиндра частично заполнена образивным порошком, а устройство для принудительного отжима проволоки от оси вращения полого цилиндра выполнено в виде груза, который имеет возможность, подвижного закрепления на проволоке;

– кроме того, груз выполнен в виде втулки;

– кроме того, втулка выполнена с осевым отверстием, диаметр которого превышает сумму диаметра проволоки и приведенных диаметров двух наиболее крупных частиц абразивного порошка;

– кроме того, втулка выполнена со сквозными отверстиями в ее стенке, расположенными перпендикулярно оси втулки с пересечением между собой под углом 90°;

– кроме того, полость цилиндра заполнена абразивным порошком не менее чем на 30% объема.

Наиболее распространенные способы правки проволоки диаметром до 3 мм состоят в протягивании ее сквозь вращающееся устройство вдоль его оси вращения, при этом внутри устройства тем или иным способом проволоку отжимают от оси вращения, заставляя проволоку отклоняться от оси вращения в виде одной или нескольких пологих петель, что приводит в процессе вращения устройства к многократным перегибам проволоки, в результате чего она всегда выходит из вращающегося устройства прямой по всей длине.

Во всех известных способах отжим проволоки в процессе ее протяжки через правильное устройство осуществляется преимущественно путем ее жесткого механического отжима от оси вращения правильного устройства. При этом в известных устройствах практически не учитываются взаимозависимости между величиной отжима проволоки от оси вращения устройства и ее диаметром, а также между величиной отжима и числом оборотов устройства.

В заявляемом устройстве отжим проволоки от оси вращения правильного устройства в виде полого цилиндра осуществляют с помощью относительно массивной втулки, которую перед началом правки надевают на проволоку внутри цилиндра. Массу втулки выбирают в зависимости от диаметра проволоки, чем больше диаметр проволоки, тем большей массой выбирается втулка.

В горизонтальном положении и в неподвижном состоянии цилиндра втулка за счет своего веса оттягивает проволоку вниз от оси вращения цилиндра, на которой выполнены входящее и выходящее отверстия для протяжки проволоки.

Когда цилиндр получает вращение, втулка за счет образовавшегося эксцентриситета начинает вращаться вместе с цилиндром, и если проволоку еще не протягивают, то за счет центробежной силы втулка максимально отжимает проволоку и касается стенки цилиндра. Одновременно с надеванием на проволоку втулки в цилиндр насыпают абразивный порошок не менее 30% объема полости цилиндра.

В процессе вращения цилиндра порошок за счет центробежной силы равномерно распределяется по стенкам цилиндра и тем самым увлекает во вращение и втулку.

Когда проволоку начинают протягивать через вращающийся цилиндр величина прогиба-отжима проволоки будет в зависимости от числа оборотов и массы втулки уменьшаться.

При переменной скорости вращения устройства абразивный порошок, находящийся в полости цилиндра, за счет инерционных сил и изменений числа оборотов цилиндра будет все время находиться в движении и входить и выходить из отверстий втулки, перпендикулярных оси втулки, и постоянно находиться в отверстии, через которое протягивается проволока. В процессе протягивания проволока все время трется о внутреннюю поверхность втулки и одновременно протаскивается через слой абразивного порошка, в результате чего проволока очищается от окисной пленки, которая могла образоваться на поверхности проволоки в результате ее отжига, а также от возможных следов различной грязи, в том числе с примесью масел.

В процессе протягивания проволока все время трется о внутреннюю поверхность втулки и одновременно протаскивается через слой абразивного порошка, в результате чего проволока очищается от окисной пленки, которая могла образоваться на поверхности проволоки в результате ее отжига, а также от возможных следов различной грязи, в том числе с примесью масел.

Отжим проволоки от оси вращения устройства с помощью массы втулки и центробежной силы от ее вращения вместе с цилиндром во время протягивания проволоки делает этот способ достаточно гибким, т.к. для проволок малого диаметра можно использовать втулки небольшой массы, а для проволок диаметром от 2 до 3 мм можно использовать втулки в наборе, например, в количестве 3-5 штук или одну массивную, равную по массе нескольким.

Сущность изобретения поясняется чертежами, где на фиг.1 показан продольный разрез устройства с проволокой и грузом (втулкой) перед началом правки. Вращатель на чертеже условно не показан.

На фиг.2 показано поперечное сечение устройства, подготовленного к работе.

На фиг.3 показан продольный разрез устройства в процессе вращения и протягивания через него сварочной проволоки, когда груз (втулка) за счет массы и центробежной силы, возникающей в процессе вращения, отжимает протягиваемую проволоку в сторону от оси вращения устройства. Вращатель условно не показан.

На фиг.4 показан поперечный разрез устройства в процессе его вращения и протягивания через него сварочной проволоки.

На фиг.5 показан продольный разрез устройства в процессе вращения и протягивания через него проволоки, когда груз выполнен в виде набора втулок. Вращатель условно не показан.

Устройство для правки сварочной проволоки содержит корпус в виде цилиндрического стакана 1 с крышкой 3 и груз 2 в виде втулки, который перед процессом правки подвижно закрепляется на проволоке 7. Полость корпуса 1 заполнена абразивным порошком 4, предназначенным для очистки поверхности проволоки в процессе ее протягивания от следов окисной пленки, которая может образовываться в процессе стабилизирующего отжига проволоки, а также от различных видов грязи. На донышке стакана 1 выполнена полая консоль 6, предназначенная для закрепления устройства во вращателе, который на чертежах условно не показан.

На донышке стакана 1 выполнена полая консоль 6, предназначенная для закрепления устройства во вращателе, который на чертежах условно не показан.

Для предотвращения высыпания абразивного порошка из полости цилиндра через осевые отверстия на входе и выходе проволоки из стакана 1 и крышки 3 выполнены сальники 5.

Работает устройство следующим образом.

Для пропускания проволоки через устройство корпус 1 устанавливают в вертикальное положение консолью 6 вниз и снимают крышку 3. Сварочную проволоку 7, предназначенную для правки, пропускают со стороны консоли 6 через сальник 5 и дальше через осевое отверстие во втулке (грузе) 2. Груз в виде втулки выбран для простоты и надежности его подвижного крепления на проволоке. Проволоку вытягивают за пределы корпуса 1, после чего конец проволоки 7 продевают сквозь крышку 3, пропуская проволоку через расположенный в крышке 3 сальник 5. Крышку 3 закрывают и закрепляют на корпусе 1.

После этого устройство с помощью консоли 6 закрепляют во вращателе.

В условиях, например, сварочных мастерских в качестве вращателя можно использовать небольшой универсальный токарный станок. В этом случае консоль 6 зажимается в патроне токарного станка, а подаваемая в устройство проволока предварительно пропускается через сквозное осевое отверстие в передней бабке токарного станка (см. фиг.1 и фиг.2).

Свободный конец проволоки, пропущенный сквозь устройство, закрепляют на барабане с ручным приводом, а при правке сварочной проволоки небольшой длины, например 5-10 м, ее протягивают вручную со скоростью 2-3 м/мин.

Вращение устройства и вращение барабана осуществляют одновременно.

На чертежах фиг.3 и фиг.4 барабан для намотки проволоки условно не показан.

Для лучшей очистки поверхности проволоки от окисной пленки и различных поверхностных загрязнений вращение устройства осуществляют с переменной скоростью, например, в диапазоне 200-100-200 об/мин и т.д., причем изменение скорости осуществляют в интервале 15-30 секунд.

Такое изменение скорости вращения устройства вызывает вращение груза (кольца) вокруг проволоки за счет инерционных процессов в виде отставания и опережения вращения груза (кольца) относительно вращения корпуса 1, а также интенсивное перемешивание абразивного порошка, что обеспечивает его активное попадание в центральное отверстие кольца, через которое протягивается проволока.

Наличие дополнительных сквозных отверстий, выполненных перпендикулярно оси втулки и пересекающихся под углом 90°, надежно обеспечивает заполнение центрального осевого отверстия абразивным порошком. Отверстие во втулке выбирают такого размера, чтобы не создавались условия для заклинивания проволоки, на практике это отверстие выполняют диаметром 8-12 мм в зависимости от диаметра проволоки.

Чем больше диаметр проволоки, тем большей должна быть масса втулки. При правке проволок диаметром свыше 2 мм используют набор из втулок (см. фиг.5).

Для сильно окисленной проволоки в полость корпуса 1 насыпают абразивного порошка более 60% объема полости, что обеспечивает интенсивный контакт проволоки с абразивным порошком и лучшую очистку от окисной пленки.

1. Устройство для правки сварочной проволоки, содержащее закрепленный во вращателе полый цилиндр, в основаниях которого выполнены осевые отверстия для протягивания проволоки, и расположенное в полости цилиндра устройство для принудительного отжима проволоки от оси вращения полого цилиндра, отличающееся тем, что полость цилиндра частично заполнена абразивным порошком, а устройство для принудительного отжима проволоки от оси вращения полого цилиндра выполнено в виде груза, который имеет возможность подвижного закрепления на проволоке.

2. Устройство по п.1, отличающееся тем, что груз выполнен в виде втулки.

3. Устройство по п.2, отличающееся тем, что втулка выполнена с осевым отверстием, диаметр которого превышает сумму диаметра проволоки и приведенных диаметров двух наиболее крупных частиц абразивного порошка.

4. Устройство по п.2, отличающееся тем, что втулка выполнена со сквозными отверстиями в ее стенке, расположенными перпендикулярно оси втулки с пересечением между собой под углом 90°.

Устройство по п.2, отличающееся тем, что втулка выполнена со сквозными отверстиями в ее стенке, расположенными перпендикулярно оси втулки с пересечением между собой под углом 90°.

5. Устройство по п.1, отличающееся тем, что полость цилиндра заполнена абразивным порошком не менее чем на 30% объема.

Правильно-отрезные станки КОМАНД 2/6

Для резки и правки в размер проволоки из бухт или арматуры необходимо использовать правильно отрезные станки. Такое оборудование незаменимо на заводах ЖБИ, для оптовых компаний, занимающихся продажей арматуры, для строительных компаний, ведущих монолитное строительство.

Правильно – отрезные станки – это специализированные устройства для работы со строительной арматурой или проволокой: размотка, правка и резка арматурной стали или проволоки (из бухты) в заданный размер. Применяются на заводах железобетонных изделий и строительными компаниями, специализацией которых является монолитное (железобетонное) строительство. Правильно-отрезной станок для проволоки или арматуры является единственным возможным техническим устройством в данном производственном цикле работ.

Диаметр проволоки или арматуры, транспортируемый в бухтах, находится в диапазонах от 1,8 до 16мм. Находясь в бухте, металл испытывает напряжение и приобретает соответствующую форму бухты. При размотке строительной арматуры или проволоки из бухт, важными параметрами конечного изделия являются: допустимый изгиб изделия и его размер. Именно от эффективности работы данного станка зависит качество получаемого результата. Изготовление деталей из проволоки и арматуры требует, как правило, не только качества получаемых изделий, но и высоких показателей скорости их производства, что возможно только при полной автоматизации рабочего процесса. Кроме того, изготовление изделий из проволоки и из арматуры на одном правильно-отрезном устройстве является уникальным техническим решением.

Устройство правильно-отрезного станка:

- бухтодержатель, или устройство для размотки бухт, на который устанавливается бухта с проволокой или арматурой;

- правильно-отрезной блок, где происходят основные операции по правке и резке;

- компьютерный блок управления, где задаются параметры работы по размотке, правке и резке;

- приемные лотки для готовых изделий (в комплектации предусмотрены 4 лотка длиной по 2м).

Режимы работы правильно-отрезного устройства:

– Ручной режим

Данный режим необходим, чтобы выполнить установку проволоки или арматуры из бухты в правильно-отрезное устройство, произвести предварительные тесты для гидравлических узлов станка, устройства протяжки, устройства резки и устройства самого правильного устройства.

– Автоматический режим

В данном режиме работы все указанные циклы, после прохождения тестирования: протяжка проволоки или арматуры, ее правка и конечная резка в установленный размер, вступают в автоматический режим работы, длительность которого будет зависеть от запрограммированного количества изделий.

Преимущества правильно-отрезных станков:

- Высокая степень надежности рабочего процесса обеспечивается за счет того, что правильные ролики и резательное устройство являются гидравлическими. Обслуживание станка сводится к минимуму.

- Автоматизировать рабочий процесс полностью позволяет специальный компьютерный блок. Оператору остается осуществлять только контроль.

- Все виды защит от сбоя в электросети предусмотрены производителям: устройство от защиты токов короткого замыкания или от токов утечки, устройство защиты от падения напряжения в электросети, безопасность работы для оператора.

- Правильно-отрезной станок для арматуры по сравнению с его аналогами потребляет меньше электроэнергии, что позволит сэкономить средства на его содержание и снизить затраты на полученные изделия.

- Правильные и протягивающие ролики изготовлены из высоколегированной марки стали, которая подвергается при изготовлении усиленной термической обработке. Данный фактор обеспечивает долгосрочную работу расходных материалов, что существенно позволяет экономить денежные средства предприятия.

- Точность резки достигает сверхточных показателей за счет того, что на устройстве расположен специальный датчик устанавливаемой длины.

- За счет инновационных устройств, установленных в правильно-отрезном станке, производителем достигнут достаточно малые габариты и вес, по сравнению с аналогичными станками, представленными на Российском рынке: правильно отрезной станок гд 162, правильно-отрезной станок 357, станок правильно-отрезной и 6122.

За счет своей конструкции станки КОМАНД обладают высокой степенью надёжности, просты в эксплуатации и требуют минимального технического обслуживания.

Правильный блок позволяет обрабатывать арматуру отечественного производства. При наличии особенностей производства (нестандартные вес или габариты бухты, особые требования к длине заготовок, эксплуатация станков при минусовых температурах или несоответствие механических свойств стали ГОСТу) мы имеем возможность изготовить правильно-отрезной станок в соответствии с Вашими требованиями.

| Модель | Команд 2/6 |

| Диаметр обрабатываемой арматуры/проволки, мм | 1.8 – 6 |

| Наружный диаметр бухты, мм | < 1200 |

| Внутренний диаметр бухты, мм | > 100 |

| Максимальная скорость протяжки, м/мин | 70 |

| Время цикла резки, ceк | 0,48 |

| Максимальная сила протяжки, Н | 9730 |

| Максимально возможная длина изделия, м | 0,1 – 12 |

| Точность резки, мм | ±1 |

| Кол-во резов за цикл | 1 – 9999 |

| Мощность, кВт | 11,5 |

| Напряжение, В | 380 |

| Вес правильно-отрезного модуля, кг | 800 |

| Вес секции, кг | 70 |

| Вес бухтодержателя, кг | 170 |

| Общий вес, кг | 1040 |

| Габаритные размеры правильно-отрезного модуля ДхШхВ, мм | 1500x850x1700 |

| Габаритные размеры секции ДхШхВ, мм | 2000x400x1100 |

| Габаритные размеры бухтодержателя ДхШхВ, мм | 1700х1250х1500 |

Станок для правки проволоки своими руками

Правильно-отрезные станки разделяются по виду используемого в их конструкции правильного механизма на машины роликового и роторного типа, встречаются также машины смешанного типа, сочетающие оба правильных устройства.

Машины для правки проволоки роторного типа

Роторные правильно-отрезные станки считаются классическими и обеспечивают лучшее выравнивание проволоки или арматуры. Их нередко используют для подготовки мерных прутков, идущих на производство сварной сетки, т.к. плохо выпрямленные прутки не будут автоматически подаваться из магазина сварочной машины в рабочую зону.

Роторный правильный блок обеспечивает выпрямление поволоки или арматуры из бухт за счет приложения к ней знакопеременных сил. Роторный механизм правки представляет собой правильные сухари, установленные в гнездах рамки, позиции сухарей настраиваются в зависимости от диаметра используемой проволоки и ее материала. При быстром протягивании проволоки через эти сухари, закрепленные на вращающейся правильной раме, на проволоку с разных сторон действую нагрузки, обеспечивающие ее выпрямление.

К недостаткам правильно-отрезных станков роторного типа относятся:

- относительная сложность конструкции правильного узла, его замена требует особых навыков и знаний;

- малая производительность;

- более высокая стоимость по сравнению с роликовыми правильными автоматами;

- неправильная или плохая настройка машины способна привести к повреждению проволоки/арматуры.

Роликовые правильно-отрезные станки

Машины с роликовым правильным блоком применяются в основном для правки арматуры, т.к. они не могут повредить ее ребристую поверхность из-за не совсем точной настройки. Они обеспечивают намного большую производительность по сравнению с роторными машинами, современные станки для правки проволоки роликового типа могут работать со скоростью более 100 м/мин.

Роликовые правильные станки осуществляют выпрямление проволоки или арматуры с помощью роликов, установленных в перпендикулярных плоскостях. Настройка положения роликов зависит от материала и диаметра используемой проволоки или арматуры.

Такие машины относительно дешевы, просты в обслуживании и настройке, но не способны обеспечить высокой прямолинейности стержней на выходе.

Машины смешанного типа

Станки смешанного типа используют для правки и ролики (как правило, ролики находятся в одной плоскости и служат для предварительного выпрямления), и правильную раму, благодаря чему достигается высокая прямолинейности получаемых прутков.

В ассортименте компании “Кит-Инжиниринг” имеются правильно-отрезные станки смешанного типа, пользующиеся высоким спросом из-за превосходного качества продукции на выходе, невысокой стоимости и хорошей производительности.

Правильно-отрезные станки серии PSC

Правильно-отрезные автоматы серии PSC предназначены для автоматической правки и резки проволоки в размер.

Правильно-отрезные станки серии PSC-SQ

Правильно-отрезные автоматы серии PSC-SQ предназначены для автоматической правки и резки в размер проволоки, квадрата и металлической ленты.

Правильно-отрезные станки серии ПМ

Правильно-отрезные автоматы ПМ предназначены для правки и резки стальной низкоуглеродистой проволоки холодного проката и арматуры ВР.

Правильно-отрезные станки серии ПБ

Правильно-отрезные машины серии ПБ предназначены для правки и резки стальной низкоуглеродистой термически необработанной проволоки общего назначения ГОСТ-3282-74.

Правильно-отрезной станок для арматуры GT5-12QBS

Высокоскоростной правильно-отрезной автомат для арматуры GT5-12QBS предназначен для правки и отрезания мерных кусков гладкой и ребристой стальной арматуры диаметром 5-12мм.

Обрубной станок серии CEA

Станки данной серии предназначены для обрубания концов проволоки по краям изделий из проволочной сетки.

Перемотчик

Данная машина предназначена для перемотки проволоки в бухты заданного размера.

Правильно-отрезная машина KOCH

Правильно-отрезная машина для проволоки типа PDS – 60/3-8

Правильно-отрезные автоматы производятся в трёх основных типах зависящих от производительности, и в трех подтипах зависящих от диаметра выпрямляемых проволок.

Благодаря инновационным решениям эти правильные машины имеют высокий показатель выпрямления проволоки, защиту от царапин, и низкую вероятность разрыва проволоки при работе.

Правильно-отрезная машина ПМ-6

Компания Кит-Комплект может поставить Вам правильно-отрезную машину ПМ-6. Станок функционирует в автоматическом режиме.

Правильно-отрезные станки предназначены для выравнивания и порезки всех видов проволоки в соответствии с заданными размерами. Процесс происходит следующим образом: проволока с мотка на вертушке поступает в специальный выравнивающий барабан. Правка проволоки осуществляется при помощи тянущих роликов и за счет высокой скорости в барабане. Проволока проходит сквозь особым образом расположенные отверстия в плашках барабана и выпрямляется. На приемном столе по заданным параметрам устанавливается отмеривающее устройство. Здесь автоматически включаются ножницы, проволока отрезается и укладывается в приемное устройство.

Сам процесс выравнивания и рубки проволоки довольно прост, и если вы хотите выбрать правильно-отрезной станок, цена которого может оказаться достаточно немаленькой, нужно ориентироваться на простоту управления, надежность, степень автоматизации и производительность.

Также стоит учесть при выборе следующие немаловажные параметры:

- быстрота и удобство перенастройки станка с одной на другую длину отрезков проволоки;

- точность отмеривания и порезки прутка: оптимально погрешность может составлять ± 0,2 миллиметров;

- простота перенастройки на другой диаметр проволоки;

- невысокий уровень шума;

- небольшие размеры при высокой производительности.

Как показывает практика, высокая производительность и простота в использовании правильно-отрезного станка позволяют рассчитывать на минимальные сроки его окупаемости.

Отрезной узел

На правильно-отрезные станки роторного типа устанавливаются два варианта отрезного узла: стационарная гильотина (нож) или мобильная гильотина. Резка прутка по длине, в первом случае, происходит по сигналу от концевого выключателя, который установлен на приемном лотке, и срабатывает в момент контакта с изделием. Ролики протяжки останавливаются, и после остановки движения проволоки срабатывает гильотина. Такая система обеспечивает максимальную точность реза ± 0,5 мм/м. В случае мобильной гильотины отрубание проволоки происходит без остановки подачи, это дает возможность достичь большей производительности, при снижении точности резки до ± 1мм/м. В зависимости от тех. задания, измерить длину проволоки можно, как концевым выключателем, так и энкодером.

Резка прутка по длине, в первом случае, происходит по сигналу от концевого выключателя, который установлен на приемном лотке, и срабатывает в момент контакта с изделием. Ролики протяжки останавливаются, и после остановки движения проволоки срабатывает гильотина. Такая система обеспечивает максимальную точность реза ± 0,5 мм/м. В случае мобильной гильотины отрубание проволоки происходит без остановки подачи, это дает возможность достичь большей производительности, при снижении точности резки до ± 1мм/м. В зависимости от тех. задания, измерить длину проволоки можно, как концевым выключателем, так и энкодером.

Приемный лоток

Исходя из максимально требуемой длины заготавливаемых прутков, выбирается длина приемного лотка. Исходя из задач, функции лотка можно расширить: дополнительные автоматизированные функции могут состоять в том, что мерным стержням в пачке можно придать параллельное расположение, путем вибрации, также мерные стержни могут быть отторцованы и обвязаны. Такой уровень автоматизации нужен не всем, но такие возможности оборудования нужно иметь в виду, при выборе правильно-отрезного автомата.

Привод основных узлов

Узлы протяжки и правки правильно-отрезных машин роторного типа, имеют электрический привод с регулировкой скорости вращения асинхронного электродвигателя. Управление скоростью вращения двигателя происходит за счет регулирования частоты. Преобразователь частоты установлен в электрическом шкафу. В зависимости от значения скорости, заданного оператором, с пульта управления, регулировка скорости происходит автоматически. Узел протяжки правильно-отрезных станков роликового типа, оснащен регулируемым асинхронным сервоприводом, в конструкцию его электродвигателя включены энкодеры, которые обеспечивают обратную связь с компьютером и более точное позиционирование. Узел резки может быть оснащен как электрическим (RETA12 – производства Schnell), так гидравлическим приводом (NR 450 – производства Vitari

Управление

Шкаф управления правильно-отрезных станков позволяет установить и контролировать следующие параметры: скорость протяжки, длину прутков, необходимое количество прутков в пачке, количество произведенных мерных заготовок. К дополнительной возможности пульта управления можно отнести возможность регулировки с пульта управления правильного блока, что является наиболее трудоемкой операцией при настройке правильно-отрезного станка. Так, компания Schnell разработала простую систему управления положением правильных роликов при помощи джойстиков.

К дополнительной возможности пульта управления можно отнести возможность регулировки с пульта управления правильного блока, что является наиболее трудоемкой операцией при настройке правильно-отрезного станка. Так, компания Schnell разработала простую систему управления положением правильных роликов при помощи джойстиков.

Инструмент и оснастка

При формировании заказа на правильно-отрезной станок, следует внимательно выбрать комплектацию оснастки и инструмента, на предмет соответствия заявленному рабочему диапазону машины. Когда необходимо, чтобы станок обрабатывал весь диапазон диаметров, заявленных в паспорте, то необходима проверка наличия и рабочего диапазона следующих деталей оснастки: правильно-отрезной автомат роторного типа: тянущие ролики – должны быть изготовлены с несколькими канавками, для различных диаметров проволоки; правильные фильеры для различных диаметров проволоки; входная и выходная втулка (направляющая) станка; входная и выходная втулка (направляющая) ротора; неподвижный и подвижный нож.

Иногда, для хозяйственных нужд или в мастерской, требуется использовать для работы кусочки ровной проволоки. Вот только сразу возникает вопрос: как выпрямить проволоку? Ведь ее изготавливают на фабриках сразу упакованную в круглые бухты. Эта форма очень удобна для хранения и транспортировки. Поэтому, для того, чтобы металлическую проволоку сделать прямой, необходимо затратить не только определенные усилия, но и применить ряд несложных приспособлений.

Промышленные способы

На производстве для выпрямления практически всех видов металлической проволоки применяют специализированные правильно отрезные станки. За основу процесса используют две основные методики — это:

- выпрямление с помощью прокатки через систему из 5-6 пар роликов, которые расположены последовательно в разных плоскостях так, что каждая последующая пара перпендикулярна соседней;

- выпрямление путем волочения через несколько специально изготовленных фильер.

Как правило, такие станки обязательно имеют специальное устройство для автоматической размотки проволоки из бухт или катушек.

Для работы с упругими сортами проволоки и легированным стальным прутом технологией производства предусматривается нагрев и отпуск сталистой структуры заготовок с использованием газовых горелок или высокочастотных индуктивных нагревателей.

Как работает промышленная правильно-отрезная машина можно посмотреть на видео:

Как выровнять проволоку без станка

К сожалению, в домашних условиях сделать хороший роликовый станок, способный произвести выравнивание проволоки диаметром свыше 2 мм, достаточно накладно и трудоемко. Тем более, если необходимость в прямом проволочном прутке разовая. Пример одного из таких приспособлений можно увидеть на фото.

Поэтому, чтобы выровнять металлическую проволоку из бухты, стоит воспользоваться наиболее распространенным методом силового растяжения, для этого необходимо руководствоваться следующей последовательностью:

- Сначала необходимо один конец проволоки жестко закрепить в чем-нибудь массивном и основательном. Можно для этого обмотать ее конец вокруг основания опоры линии электропередач или прочного дерева с диаметром ствола не менее 25 сантиметров.

- Далее, вручную разматываем бухту по земле и, по возможности, максимально растягиваем.

- На втором конце размотанной проволоки делаем петлю и закрепляем в устройстве, способном ее с усилием натягивать, то есть перемещаться на определенное расстояние.

- Непосредственно процесс правки заключается в медленном растягивании металлической проволоки с большим усилием до тех пор, пока она не превратится по форме в идеальную струну. Для закрепления прямолинейной формы можно оставить ее в таком натянутом состоянии на какое-то небольшое время, примерно от 5 до 30 минут.

В качестве устройства для натягивания можно использовать достаточно широкий круг приспособлений в зависимости от величины диаметра металлической проволоки. Так, для проволоки 2-3 мм в диаметре, может хватить стального лома с усилием двух сильных мужчин или применения ручной механической лебедки. А вот правка проволоки для диаметра в 5 мм и больше потребуются гораздо весомые усилия и для этого понадобится использовать либо фаркоп личной машины, либо динамическую силу трактора или грузового автомобиля.

Так, для проволоки 2-3 мм в диаметре, может хватить стального лома с усилием двух сильных мужчин или применения ручной механической лебедки. А вот правка проволоки для диаметра в 5 мм и больше потребуются гораздо весомые усилия и для этого понадобится использовать либо фаркоп личной машины, либо динамическую силу трактора или грузового автомобиля.

Стоит иметь в виду, что правка проволоки с диаметром более 5 мм, выполненной из легированной стали, потребует не просто натяжения до формы струны, а растяжения до тех пор, пока проволока не лопнет. Как правило, разрыв происходит в месте крепления на одном из концов, при этом в целях безопасности не стоит находиться возле растягиваемой проволоки.

Как выровнять проволоку своими руками

Если проволоку, свернутую в бухты можно считать условно ровной, то, чтобы она стала прямой, нам всего лишь достаточно избавиться от кривизны большого радиуса. А вот как выпрямить проволоку в виде мятых остатков и плохо хранимых отходов? Они представляют собой не только витки, но различные зигзаги, расположенные в разные стороны от оси. В этом случае правка проволоки при правильном подходе до состояния идеального прямого прутка вполне достижима.

Существуют несколько наиболее действенных способов, как выровнять проволоку. В зависимости от выбора они будут иметь несколько разные результаты на выходе по качеству.

Итак, от простых к сложным:

- Убрать заломы на проволоке можно, закрепив оба ее конца в руках и начать с усилием прокатывать через трубу или дверную ручку.

- Хорошо получается правка проволоки, если ее выпрямленные отрезки положить на ровную поверхность верстака. Накрыв деревянным бруском, начать его катать по ней так, чтобы она могла свободно при этом двигаться. Всего несколько таких прокаток дают вполне хороший результат.

- Для выпрямления мягкой медной проволоки нужно ее закрепить одним концом на высоте. К другому подвесить не очень тяжелый груз, такой, чтобы не смог ее порвать.

Вращая груз по часовой стрелки и обратно на несколько оборотов вокруг своей оси можно добиться идеальной результата.

Вращая груз по часовой стрелки и обратно на несколько оборотов вокруг своей оси можно добиться идеальной результата. - Правка проволоки будет происходить по похожей методике. Если один ее конец закрепить в тисках, а второй зажать в патроне шуруповерта или электродрели. Процесс правки будет происходить от медленного вращения и одновременного удержания проволоки в сильном натяжении. Всего несколько оборотов будет вполне достаточно для полного выпрямления.

- Также, шуруповерт или электродрель понадобятся для выпрямления небольших кусочков проволоки до 30 сантиметров. Для этого в деревянном бруске делаем фильеровочное отверстие диаметром чуть больше проволочного и пропускаем через него один конец прутка. Закрепляем этот конец в патроне и начинаем медленно вращать, протягивая проволоку через отверстие.

- Чтобы выровнять проволоку не очень большого диаметра можно сделать своими руками достаточно простое и дешевое устройство. Для этого нам понадобится массивная деревянная доска размерами 500 х 120 х 50 мм. В нее по прямой линии с отступом на диаметр проволоки забиваем 5-7 гвоздей диаметром 3-5 мм. Расстояние между гвоздями напрямую зависит от диаметра проволоки и ее упругости. Чем больше эти показатели, тем больше промежутки между металлическими стержнями. Процесс правки проволоки будет заключаться в простой протяжки ее между гвоздями по разметочной линии. Для наглядности вам в помощь схематичное фото.

Если вы знаете свой оригинальный способ, как выровнять проволоку своими руками, то пожалуйста, поделитесь им с нами в блоке комментариев.

Размотка бухт арматуры и проволоки

Компания «МеталлКомплект» предоставляет услугу размотки бухт арматуры до 12мм в диаметре.

Размотка бухт – это процесс, при котором поставляемые в бухтах арматура или круг распускаются в прямолинейный отрезок заданной длины – пруток. Размотка арматуры осуществляется при помощи правильно-отрезных станков. Длина готовых прутков арматуры может быть любой в пределах от 1м до 12м в соответствии с пожеланиями заказчика.

Процесс размотки арматуры в бухтах от «МеталлКомплект»

Для производства железобетонных конструкций в строительстве широко используется арматурный прокат гладкого профиля диаметром до 12 мм и стальная арматура периодического профиля диаметром до 14 мм. Выбор арматурного проката в бухтах позволяет свести к минимуму отходы при заготовке изделий для дальнейшего их использования при производстве армокаркасов, сеток из арматурной стали и прочих изделий.

Прежде чем попасть на строительную площадку, арматурный прокат разматывается из бухт в прутки. В компании «МеталлКомплект» этот процесс осуществляется при помощи механизированной размотки бухтовой арматуры на специальных станках, что обеспечивает высокоточные параметры арматуры (допустимый изгиб и требуемые размеры арматурного прутка с высокой точностью резки +1мм), предупреждает осевое скручивание и механическую деформацию, влияющие на прочностные характеристики арматуры.

Современные высокоскоростные автоматические станки правки и резки в зависимости от модели смогут быть рассчитаны на обработку арматуры разного диаметра и отличаются мощностью электродвигателей.

Правильно-отрезные станки для размотки и резки арматуры строительной различного профиля, могут использоваться отдельно или в составе линий производства арматурных каркасов. В состав правильно-отрезных станков входит следующее оборудование:

- держатель бухты

- правильно-отрезной модуль

- оснащенный компьютером блок управления, где задаются требуемые параметры по размотке, резке и правке арматуры

- приемная секция с лотками для готовых прутков, пакетирование готовой продукции.

Подача арматуры осуществляется с помощью специальных роликов. Правильное устройство состоит из роликовых пар, расположенных в двух плоскостях – горизонтальной и вертикальной. Скорость подачи арматуры регулируется с помощью электродвигателя. Между вертикальной секцией правильных роликов и задними подающими роликами устанавливается механизм очистки арматуры.

Станки имеют два электродвигателя, один из которых приводит в действие правильный барабан, другой – механизм подачи и резки. Правильный барабан имеет цилиндрическую форму с отверстиями, в которых закрепляются плашки с резьбой. В правильном барабане арматуре придается волнообразная форма с уменьшающейся высотой волны, и на выходе из станка получают прутки с заданным допуском. Регулировка положения плашек осуществляется таким образом, что чем выше предел текучести арматуры, тем большая волна должна быть на плашках, если же используется арматура больших диаметров, то волна настройки плашек уменьшается.

Получить дополнительную информацию об услуге размотки бухт арматуры и проволоки в компании «МеталлКомплект» можно по телефонам: 953-36-09 ; 915-24-61

Выпрямитель для проволоки | Novo Precision

Прецизионные выпрямители проволоки Novo

Novo предлагает валиковые правильные машины для действительно жестких требований к правке. Наши роликово-правильные машины могут удалять отливку или спираль с круглой проволоки, а также с плоских полос или фасонных материалов, включая шестигранник, D-образную форму, квадрат, треугольник и т. Д. Во многих случаях можно контролировать даже «изгиб» полосы. Прецизионные выпрямители Novo могут обрабатывать проволоку диаметром от минимум 0,006 дюйма (0,15 мм) до максимум.375 дюймов (9,4 мм).

Быстроразъемные выпрямители

Novo предлагает опции Quick Release для наших более крупных моделей выпрямителей. Опция Quick Release обеспечивает более быструю повторную заправку и замену резьбы, не требуя перенастройки подшипников роликов / выпрямителя. Как и наши стандартные устройства для выпрямления проволоки и трубок, модели Quick Release выпускаются в нескольких конфигурациях плоскостей, каждая из которых имеет 11 подшипников с индивидуальными канавками.

Особенности

Все рулонные выпрямители Novo обладают следующими характеристиками:

- Семь или более подшипников качения на одну плоскость.Выпрямители стандартного класса имеют всего три. # 1 PWS 2 Самолет

- Независимые регулировки для каждого подшипника качения. Правильные машины стандартного качества обычно имеют только регулируемые.

- Канал управления V-образной канавкой под углом 120 градусов с низким коэффициентом трения. Выпрямители стандартного класса обычно используют более жесткий угол наклона 90 градусов, который может маркировать круглую проволоку.

- Настройка и подтверждение измерения штангенциркулем. Выпрямители более низкого качества используют ненадежный метод «раздражения», который является медленным и не отвечает требованиям процедуры и документации ISO.

- Динамометрический ключ для фиксации положения подшипника. Всегда «бесплатный» инструмент в комплекте с каждым купленным выпрямителем Novo. Исключает снятие монтажных и опорных винтов из-за чрезмерного затягивания.

- Меньшие диаметры подшипниковых валков и максимально близкое расположение центра к центру. Приводит к более легкому отключению памяти проводов и более агрессивно реагирует на точные настройки.

- Научный подход к выпрямлению с помощью Novo «Quick Set Reference Chart». Позволяет очень быстро обнулить устройство для выпрямления полос и ускорить настройку.

- График записи Novo. Используется для записи каждой настройки приложения проводки для будущего использования. Это избавляет от необходимости выполнять настройку повторяющихся приложений. # 3 PWS 2 Самолет

Отвечает требованиям ISO к записи. Свяжитесь с нами для пробной оценки!

Машина для правки проволоки, машина для правки проволоки Поставщики и производители на Alibaba.com

Машина для правки проволоки .от Alibaba.com – это хорошо продуманные и прочные изделия, используемые в бесчисленных отраслях обрабатывающей промышленности. Это оборудование является значительным капиталовложением для любой операции, поэтому оно должно соответствовать точным стандартам. Огромный выбор проволочно-правильной машины . предложено дать возможность выбрать подходящий в зависимости от требуемых характеристик. Высококачественные машины рассчитаны на многолетнее производство.Производство из металла требует точности и надежности. Вот почему мы выбрали правильную машину .от Alibaba.com – всегда мудрый выбор. Огромное количество производителей дает возможность выбрать подходящий станок в зависимости от масштаба производства. Многие машины достаточно велики, чтобы обрабатывать огромные рулоны листового металла. В то время как другие предназначены для использования с более мелкими материалами, такими как проволока. Эти машины хорошо сконструированы, поэтому они могут непрерывно использоваться в течение всего срока службы.

Станок для правки проволоки . являются ключевыми компонентами производственного процесса, поэтому важно, чтобы он работал правильно и эффективно.Многие поставщики предлагают годовую гарантию, бесплатные запчасти и обслуживание. Еще до этого они приедут на производственную площадку, чтобы установить оборудование и убедиться, что оно правильно настроено. Потом они проведут обучение. Такое обслуживание клиентов создаст основу для долгосрочного подтверждения качества оборудования.

Перед тем, как инвестировать в производственное оборудование, всегда необходима комплексная проверка. Найдите на Alibaba.com лучшую машину для правки проволоки .чтобы удовлетворить потребности вашего кошелька. Доступные цены, качественное оборудование и большой выбор делают целесообразным изучить то, что предлагается. Возможны варианты любого масштаба производства и цены для любого бюджета.

Правильная машина для свинцовой проволоки – RCA CORP

Мое изобретение относится к устройству для выпрямления и подготовки внешних выводов или проводов оболочки радиоламп и т.п., чтобы облегчить продевание или направление проводов в полые контактные штыри на основании оболочки.

Заключительная операция при изготовлении многих электрических устройств, таких как радиолампы, имеющих на штоке несколько внешних выводов или проводов, соединенных с трубчатыми контактными штифтами на основании, включает продевание проводов в трубчатые контактные штифты и через них и соединение внешние концы контактов и проводов, как правило, пайкой. Внешние выводы обычно представляют собой тонкие провода длиной два или три дюйма, а многие типы трубок имеют от семи до девяти или более внешних выводов. Трубки бесконечного типа имеют выхлопную трубу в середине группы или пучка внешних выводов, которые обычно расположены на штоке по кругу, концентричному с выхлопной трубой.Когда трубы выпускаются на обычных вытяжных и герметизирующих машинах, труба обычно достигает стадии заправки основной резьбы с внешними выводами, скрученными вместе и часто изогнутыми, а отдельные выводы часто искривлены, изогнуты и изогнуты, потому что внешние выводы скручены. вместе, а затем согнуты в одну сторону 2, чтобы не мешать заглушкам, которые воздействуют на выхлопную трубу рядом со штоком, чтобы изолировать трубу от насосов. Перед тем, как можно будет начинать ввинчивание проводов в основание, их необходимо выпрямить и, желательно, обрезать до 3 подходящей длины.При нарезании резьбы в основании вручную выводы выпрямляются индивидуально и по одному, концы выводов затем располагаются так, чтобы примерно соответствовать расстоянию между контактными штырями, а выводы затем направляются вручную? в булавки. Различные типы механических пальцев и гребней для поглаживания проводов в продольном направлении, чтобы распутать и выпрямить их, были испытаны без коммерческого успеха. Расчесывание скрученных и перекрученных проводов разделит их, но не приведет к появлению изгибов и изгибов отдельных проводов, даже если провода представляют собой мягкие медные провода.

Целью моего изобретения является создание средства для разделения, а также выпрямления внешних 4-х выводных проводов, чтобы подготовить их для быстрого и легкого вставления в контактные штыри на основании оболочки радиоламп и т.п.

Другой целью моего изобретения является создание устройства, которое будет автоматически разделять и выпрямлять внешние подводящие провода, запаянные в шток, без повреждения уплотнений и обрезать провода до нужной длины.

Это приложение является частичным продолжением моей заявки Серийный номер.448 742, поданной 27 июня 1942 г., на резьбонарезной станок для свинцовой проволоки, выдан 4 декабря 1945 г. как Патент № 2 390 139 и переуступлен тому же правопреемнику.

В целях иллюстрации один вариант осуществления моего изобретения описан в нижеследующем описании и показан на прилагаемом чертеже, на котором фиг. 1 – частично схематический вид, частично в разрезе, устройства для правки проволоки, воплощающего мое изобретение и полезного в сочетании с усовершенствованным базовым резьбонарезным станком, показанным в моей вышеупомянутой заявке, частичным продолжением которой является данная заявка; Инжир.2 – фрагментарный вид сетчатых поверхностей валков, показанных на фиг. 1; Фиг.3 – вид сбоку одного из вариантов устройства для выпрямления и обрезки внешних выводных проводов; и Свинья. 4 – вид с некоторыми частями в разрезе по линии IV-IV фиг. 3.

Конкретная трубка 10, выбранная для иллюстрации работы моей машины для правки выводных проводов, представляет собой бесконцевую металлическую трубку общего типа, показанного в патенте США № 2263396, выданном D. W. Power.

Показан только нижний конец трубки с внешними выводами II в том виде, в котором они появляются до основания трубки i0.Готовая трубка имеет основание, которое содержит изолирующую пластину или диск, несущий ряд параллельных полых контактных штифтов, предпочтительно расположенных по кругу. Внешние выводы или провода I трубки являются продолжением 5 вводных проводов, запаянных в стеклянный коллектор на одном конце оболочки трубки. Выхлопная труба 12 проходит наружу от центра коллектора, и точки, в которых подводящие тросы запечатаны в коллекторе, предпочтительно лежат в окружности, где 0 в конкретной показанной трубе концентричен и немного меньше по диаметру, чем контактный штифт по окружности основания.При нарезании резьбы в основании вручную оператор может удалить изгибы и перегибы с внешних выводов и обрезать их: до длины.

5 Обычные внешние выводы для многих типов трубок представляют собой длинные тонкие проволоки из мягкой меди диаметром от 0,015 до 0,030 дюйма, довольно гибкие, и их внешние концы необходимо вводить вручную в контактные штыри. Если провода отведений прямые и слегка подпружиненные, можно найти концы выпрямленных проводов и провести их через небольшие отверстия в контактных штырях.проволочно-заправочный станок, описанный в моей заявке, серийный № 448,742, теперь патент №№No. 2,390,139.

В соответствии с моим изобретением, внешние подводящие провода выпрямлены и сделаны слегка упругими, а также разделены так, чтобы лежать бок о бок, приложив к ним продольную тягу проводов, достаточную для их небольшого растяжения и, таким образом, устранения изгибов. и изгибы отдельных подводящих проводов, а также сделать их слегка упругими и в то же время расположить выпрямленные провода бок о бок так, чтобы выпрямленные подводящие провода образовывали пучок проводов, выступающих бок о бок из жатки и свободных от петель или петель. перекрытие проводов.С этой целью проволоку возле своих свободных концов зажимают с возможностью скольжения между двумя зубчатыми или гофрированными барабанами съемника проволоки, который в целом напоминает отжимной пресс с гофрированными роликами и который захватывает проволоку с возможностью скольжения.

Трение между проволоками и вращающимися гофрированными барабанами из-за соотношения между зубьями роликов и выводной проволокой, лучше всего показано на рис. 2, заставляет вращающиеся барабаны скользить по проволоке и воздействовать на нее. тяга, которая продолжается до тех пор, пока валки вращаются, и которая, хотя и достаточно велика, чтобы слегка растянуть проволоку и выпрямить их, недостаточна, чтобы вытащить их из жатки.11 Пока проволоки натянуты, они находятся в удобном положении для автоматической обрезки с помощью отрезного механизма или ножниц, которые предпочтительно разрезают их по длине в точке между жаткой и съемником, при этом части, захваченные барабанами 1i, выбрасываются.

Как показано на фиг. 1, выводы проходят через отверстие 20 в подпружиненной лицевой пластине 21 и проходят между парой режущих лезвий 22 и 23, при этом свободные концы выводных проводов проходят между двумя барабанами 25 и 26. съемника.Закругленные зубья 24 проходят вдоль барабанов или валков, которые фактически гофрированы, и зацеплены друг с другом так, что закругленные гребни или зубцы на одном валке противоположны, но не соприкасаются с канавками на другом валке. . Таким образом, зубья имеют рыхлую сетку и широко разнесены, а круги вращения зубцов перекрываются только для того, чтобы скользко захватить проволоку между закругленными точками зубьев с помощью скользящей 3 хватки, достаточной для приложения желаемого усилия. Когда зубцы натягивают провода, оболочка трубки 10 со значительной силой притягивается к лицевой пластине 21 и перемещается – пластина против усилия пружин 13 под лицевой пластиной, пока лицевая пластина не встретится с упором 21.Таким образом, лицевая панель действует как держатель для трубки или подобного устройства во время выпрямления выводных проводов.

Барабаны соединены вместе на своих концах, так что зубцы двух барабанов движутся в зацеплении, но с разнесением, а их ближайшие поверхности отодвигаются от упомянутой пластины-держателя 21. Один из барабанов предпочтительно имеет эксцентрические или иные опоры, чтобы он мог быть перемещается по направлению к другому барабану или от него, чтобы отрегулировать расстояние между барабанами и, таким образом, управлять захватом зубьев 24 на проводах между ними.Расстояние между зубьями двух барабанов со слабым зацеплением легко регулируется в зависимости от толщины и жесткости проволоки, так что проволока протягивается прямо, не ломаясь и не вытягиваясь из жатки. Барабаны могут приводиться в движение с подходящей для работы скоростью, например, от 300 до 400 оборотов в минуту, а проволока, вставленная через лицевую пластину, захватывается закругленными зубьями барабанов и почти мгновенно выпрямляется. Отрезные ножницы для проводов могут приводиться в действие вручную или могут приводиться в действие автоматически, как магнит 28 с обмоткой, питаемой от источника 29, подключенного к обмотке с помощью переключателя 30, который замыкается лицевой панелью при ее движении против тяга пружин 13.Оператор берет конверт, скажем, своей левой рукой, собирает провода так, чтобы они проходили через отверстие 20 на лицевой пластине в зубцы барабанов, которые зажимают провода возле концов и тянут их с такой силой, что провода выпрямляются. , а затем отрезать, удерживая натянутыми барабанами.

Фиг. 2 представляет собой частичный вид, показывающий неплотное зацепление зубчатых валков 25 и 26. Каждый зуб на одном валке входит во взаимодействующую канавку на другом валке достаточно далеко, чтобы сделать небольшой изгиб проволоки между валками и скользящий захват проволоки для создания желаемого трения и натягивания проволоки.Чем глубже зуб входит в канавку, тем больше изгиб проволоки и скольжение или проскальзывание зубцов на проволоке, и тем больше натяжение проволоки. Регулируя расстояние между роликами, можно очень точно контролировать натяжение проволоки. Зубья на одном валке не должны касаться зубцов на другом валке, так как проволока будет разрезана, а не натянута трением, если зубцы соприкоснутся с проволокой между ними. Зубцы 24 должны быть такого размера и формы, чтобы проволока слегка изгибалась, как показано на рис.2, но не доходит до дна канавки и не захватывается надежным захватом. Опыт показал, что вид и сила тяги, необходимые для выпрямления проволоки без вытягивания их из жатки, не могут быть достигнуты путем захвата концов проволоки между валками, имеющими o гладкую или рифленую поверхность. Такие ролики либо не обладают достаточным сцеплением с проволокой, чтобы тянуть и выпрямлять ее, либо сжимают проволоку так сильно, что проволока вырывается из жатки.

Хорошие результаты были получены при выпрямлении обычных внешних выводов, обычно из мягкой медной проволоки.Диаметром от 015 до 0,025 гофрированными валками диаметром около дюйма, каждый из которых имеет восемь равномерно распределенных зубцов и канавки 0,0 между зубьями глубиной около одной восьмой дюйма.

Концы зубцов должны быть закруглены, чтобы не порезать провода. Размер роликов, а также размер и количество зубцов могут варьироваться в соответствии с диаметром и жесткостью проволоки 5 для достижения желаемого скользящего или скользящего захвата, обеспечивающего надлежащее натяжение проволоки.

Механизм правки и резки проволоки, схематически изображенный на рис.1 может быть сделан auto40 matic, как показано на фиг. 3 и 4, так что съемник проволоки открывается для приема внешних выводов или проводов трубки на лицевую пластину 21, затем закрывается, чтобы захватить и потянуть за провода, чтобы выпрямить их и удерживать их в натянутом состоянии, пока ножницы разрезают 45 выпрямляет провода, а затем открывает и разряжает обрезанные концы проводов. На рис. 3 и 4 одинаковые ссылочные позиции используются для обозначения режущих лезвий и съемных барабанов, как на рис. 1.

5o Съемник для проволоки показан в открытом положении на рис.3 с режущими лезвиями 22 и 23 и барабанами 25 и 26, разделенными таким образом, что, когда трубка помещается на лицевую пластину 21, выводы II проходят между режущими лезвиями и в пространство между барабанами, 5 так что проволока может захватываться съемником на концах. Различные части механизма установлены на раме 31. Барабаны 25 и 26 установлены с возможностью вращения, а также могут телесно перемещаться в направлении CO и от друг друга, чтобы закрывать и открывать съемник. В конкретной показанной конструкции барабаны 25 и 26 установлены с возможностью вращения на шпинделях или осях 32 на концах подвижных элементов, таких как коромысла 3, шарнирно закрепленные на валах 65, 34.Коромысла соединены, например, зубьями 35 шестерни, чтобы поворачивать барабаны по направлению и от друг друга, когда коромысла качаются на своих шарнирах 34, которые эксцентричны относительно шпинделей 32 барабанов. Каждый барабан 70 имеет на конце шестерню 36, находящуюся в зацеплении с двумя промежуточными шестернями 37, установленными с возможностью вращения на валах 34 и находящимися в зацеплении друг с другом. Шестерни 37 приводятся в действие шестерней 38, которая, в свою очередь, приводится в движение, предпочтительно через ременную или цепную передачу, от двигателя 39 75. Таким образом, барабаны могут непрерывно вращаться со скоростью, которая наиболее подходит для работы устройства. .

Для перемещения барабанов по направлению друг к другу и от него коромысла качаются на их валах. Предпочтительно одно из коромысел имеет форму коленчатого рычага, со шпинделем для одного из валков рядом с концом одного плеча и качается на своей оси другим рычагом 40, соединенным с верхним концом приводного стержня 41, имеющего на его нижнем конце кулачковый толкатель, такой как ролик 42, который находится в контакте и приводится в действие кулачком 43 синхронизации, вращающимся в направлении стрелки и закрепленным на вращающемся валу 44 кулачка синхронизации.Каждый оборот вала распределительного кулачка перемещает оба коромысла, чтобы приблизить барабаны друг к другу и удерживать их в закрытом положении на часть оборота кулачка газораспределительного механизма, а затем перемещает их друг от друга, чтобы открыть съемник в течение оставшейся части. оборота кулачка ГРМ. 2 Скорость распределительного вала 44 не зависит от скорости вращения барабанов 26 и 26 и может быть выбрана в соответствии со скоростью, с которой трубки размещаются на лицевой панели 21. 2 Расстояние между барабанами, когда в закрытом положении можно регулировать, изменяя длину приводного стержня 41 некоторым удобным способом, например, с помощью регулировочного винта 45 с правой и левой резьбой на противоположных 3 концах, которые ввинчиваются в два конца части исполнительного стержня.Регулировочный винт образует часть приводного стержня 41, который можно по желанию укорачивать или удлинять, поворачивая винт.

Проволоки II обрезаются до необходимой длины после того, как они были растянуты и выпрямлены, и пока они все еще натянуты вращающимися барабанами 25 и 26. Режущие лезвия 22 и 23 приводятся в действие каменными валами 46, установленными на раме 31 и 4 ( качается вперед и назад посредством рычажного механизма 47, шарнирно соединенного с вертикально перемещаемой штангой 48 толкателя, установленной на раме с возможностью скольжения, и приводится в действие кулачком 49 управления резаком, установленным на валу 44 распределительного кулачка, по отношению к кулачку 43 синхронизации 4a, что нож перемещаются в положение резки, показанное пунктирными линиями, и проволока разрезается, в то время как барабаны 25 и 26 все еще удерживаются в закрытом положении, так что они все еще захватывают проволоку 11 и удерживают их в натянутом состоянии.50 При работе устройства трубка 10 помещается на лицевую пластину 21, которая устанавливается непосредственно над механизмом, показанным на фиг. 2, так что проволока I выступает между лезвиями 22 и 23 резака так, чтобы их концы находились между 0,5 мм. вращающиеся барабаны 25 и 26, как показано на схеме. Как показано на фиг. 1. При вращении вала распределительного механизма 44 коромысла качаются вокруг своих точек поворота по направлению друг к другу и сводят барабаны 25 и 26 достаточно близко друг к другу, так что зубцы 24 CO скользят по тросам 11 скользящим захватом. и за счет трения о неподвижные проволоки потяните за проволоку, чтобы слегка растянуть их и выпрямить.В ответ на это натяжение проводов лицевую панель 21 тянут c; вниз против усилия пружин 13. После того, как проволока выпрямлена и пока они все еще натянуты и находятся под натяжением из-за продолжающегося тяги вращающихся барабанов, режущие лезвия 22 и 23 приводятся в действие кулачком 70, 49 управления ножом, который закрывается. режущие лезвия в правильной последовательности для вытягивания и выпрямления проволоки барабанами 25 и 26. Дальнейшее вращение вала распределительного кулачка разделяет лезвия фрезы и перемещает барабаны 25 и 26 от 75 ° друг к другу, тем самым открывая съемник, после чего обрезанные концы проволоки выгружаются из станка.

Хорошие результаты были получены при продевании выводных проводов на основные штыри так называемых цельнометаллических радиоламп, среди которых широко распространены типы, коммерчески известные как 6K7 или 6J7.