Пресс для кирпича А300.4 – устройство и работа

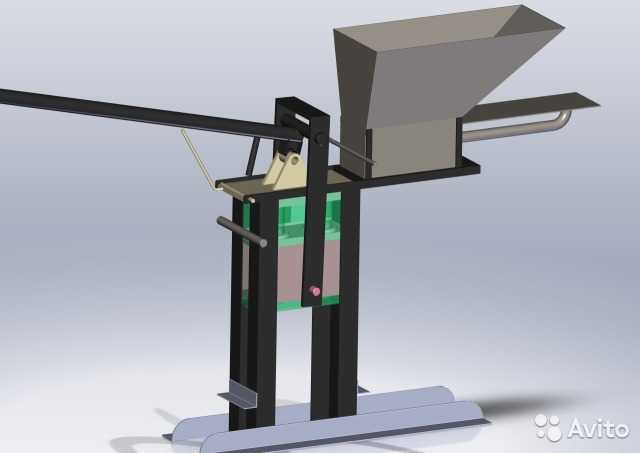

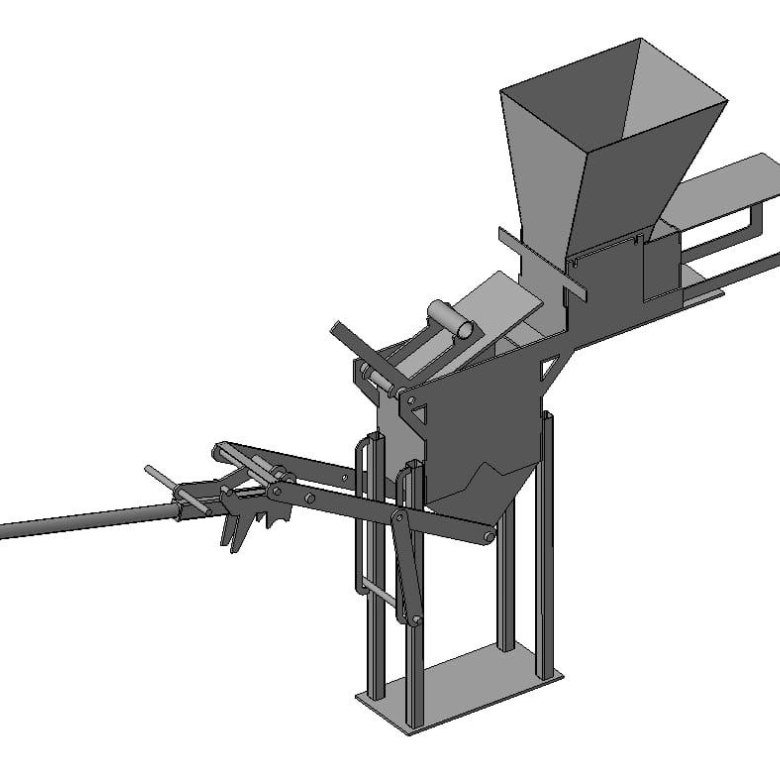

4.3.1. Компоновка пресса (см. рис. 2).

Между левой (15) и правой (14) щеками пресса установлены верхний (3) и нижний (2) гидроцилиндры. К плунжеру верхнего гидроцилиндра (3) крепится стол верхний (8), а к плунжеру нижнего гидроцилиндра (2) крепится стол нижний (9). Между гидроцилиндрами располагается дозатор (6) и обойма (1). На передней части пресса для кирпича (лего станка) установлен приемный стол (7).

4.3.2. Конструкция щёк (см. рис. 2).

Щеки являются основными, несущими нагрузку, конструктивными элементами. Щеки имеют три паза сверху и снизу для установки гидроцилиндров. Для крепления гидроцилиндров, в щеках выполнено по 8 отв. сверху и снизу под винты М30. Для предотвращения износа щек, в местах хода столов установлены износостойкие пластины, которые продлевают срок службы и улучшают ремонтопригодность. Для крепления направляющих дозатора в щеках выполнены 4 отв. М16 и отв. Ø20 для установки шпонки (13). На задней части щеки крепится 2-мя винтами М16 ограничитель. Ограничитель нужен для базирования обоймы в прессе. На передней части щек выполнены по 2 отв. М16 для крепления приемного стола (7). Для закрепления обоймы на каждой щеке устанавливается клиновой зажим (правый (4) и левый (5), соответственно). Ход клинового зажима – 2+0,5 мм. Для демонтажа при чистке и осмотре оборудования для гиперпрессованного кирпича лего (лего станка) в верхнем клине клиновых зажимов выполнены 2 отв. М6. Клиновой зажим необходимо снимать и промывать от грязи не реже 1 раза в месяц. Сверху на щеках имеются 4 отверстия под рым-болты. На левой щеке (15) два отв. М20, на правой щеке (14) два отв. М24. В левой щеке (15) имеются 2 отв. для штуцеров системы омывания, отверстия для установки клапанов наполнения.

На задней части щеки крепится 2-мя винтами М16 ограничитель. Ограничитель нужен для базирования обоймы в прессе. На передней части щек выполнены по 2 отв. М16 для крепления приемного стола (7). Для закрепления обоймы на каждой щеке устанавливается клиновой зажим (правый (4) и левый (5), соответственно). Ход клинового зажима – 2+0,5 мм. Для демонтажа при чистке и осмотре оборудования для гиперпрессованного кирпича лего (лего станка) в верхнем клине клиновых зажимов выполнены 2 отв. М6. Клиновой зажим необходимо снимать и промывать от грязи не реже 1 раза в месяц. Сверху на щеках имеются 4 отверстия под рым-болты. На левой щеке (15) два отв. М20, на правой щеке (14) два отв. М24. В левой щеке (15) имеются 2 отв. для штуцеров системы омывания, отверстия для установки клапанов наполнения.

4.3.3. Конструкция стола верхнего (см. рис. 2).

Стол верхний (8) выполнен в виде прямоугольной плиты, которая крепится к плунжеру верхнего гидроцилиндра (3) винтами М16. Сменные переходные плиты пресс-формы крепятся к столу верхнему винтами М16х1,5. С боков стола установлены защелки для крепления кожуха.

С боков стола установлены защелки для крепления кожуха.

4.3.4. Конструкция стола нижнего (см. рис. 2).

Стол нижний (9) представляет собой сборную конструкцию, состоящую из плиты, которая крепится к плунжеру нижнего гидроцилиндра (2) 4-мя винтами М16, направляющих и кронштейна с защелками. По краям стола выполнены пазы для отвода просыпающейся рабочей смеси. Со стороны щек в столе выполнены пазы для отвода просыпающейся рабочей смеси, а также канавки, в которые укладывается резиновый шнур Ø5 и закрывается направляющей. Направляющие выполняют несколько функций. Плотно прилегая к износостойким пластинам, направляющие счищают налипающие на стенки частицы смеси и препятствуют просыпанию мусора в зону плунжера. При ослаблении прижатия направляющих к щекам, резиновые шнуры нужно заменить на новые. На задней части стола выполнены 2 отв. М8 для крепления защитного кожуха. На верхней плоскости стола выполнены 4 отв. М16 для крепления нижней переходной плиты пресс-формы.

4.3.5. Конструкция дозатора пресса (см. рис. 2).

рис. 2).

Дозатор состоит из 3-х основных частей: каркас, шибер, цилиндр и системы пневматического распределения сырья.

Каркас дозатора представляет собой 2-е неподвижные направляющие, соединенные задней стенкой, которые крепятся к щекам пресса. Каждая направляющая крепится 4-мя винтами М16 и базируется на шпонке (13) в щеке. В направляющие вставляется подвижная часть (6). Она состоит из левой и правой стенок, на которые надеты 4 ползуна (по 2 на каждой стенке). Между собой они соединены приваренными задним столом, задней стенкой дозатора и прикрученной 4 винтами М8 передней стенкой дозатора. Между передней и задней стенкой дозатора крепится решетка (21), которая обеспечивает равномерную загрузку формы. Решетка крепится 2-мя винтами М8 к передней стенке дозатора и 2-мя гайками М8 к задней стенке дозатора. Подвижная часть должна перемещаться свободно, без заеданий, по направляющим (без цилиндра дозатора усилие перемещения 500 … 600 Н). Между ней и установленной в пресс обоймой с матрицами формы должен быть зазор 0,1 … 0,5 мм. В процессе эксплуатации направляющие нужно поддерживать в чистоте. Это снизит износ ползунов и направляющих.

В процессе эксплуатации направляющие нужно поддерживать в чистоте. Это снизит износ ползунов и направляющих.

Шибер дозатора (16) служит для выгрузки сырья из пресса (лего стнака). Он состоит из плиты, у которой с одной стороны расположены оси, на которых шибер вращается. С другой стороны две защелки, которые открываются поворотом рукоятки на 90о.

Цилиндр дозатора предназначен для перемещения подвижной части каркаса дозатора, закрепленной за шток-поршень (17) гайкой (24). Задняя крышка (18) закреплена за неподвижную заднюю стенку, соединяющую направляющие дозатора. Подача рабочей жидкости в штоковую и поршневую полости цилиндра дозатора осуществляется через подводы (22) и (19) соответственно.

Система пневматического распределения сырья оборудования для гиперпрессованного кирпича лего устанавливается в подвижной части дозатора и представляет собой три трубки с тонкими соплами, направленными вниз.

Установка датчиков положения дозатора.

Датчик контроля крайнего заднего положения дозатора (вне пресса (SQ1)) выставляется, когда шток-поршень цилиндра дозатора упирается в заднюю крышку.

Датчик контроля крайнего переднего положения дозатора (в прессе (SQ3)) устанавливается так, чтобы кирпич при выталкивании не выходил за границу приемного стола, и не было удара шток-поршня о переднюю стенку цилиндра.

Датчик контроля положения дозатора во время возвратно поступательных движений (SQ2) устанавливается на расстоянии 40 … 60 мм от датчика (SQ3).

При настройке, срабатывания датчика свидетельствует загорающийся на нем индикаторный светодиод.

4.3.6. Гидроцилиндр верхний (см. рис. 3).

Гидроцилиндр верхний состоит из гильзы (2) которая имеет шесть выступов, по три с каждой стороны и штифтовое отверстие для базирования на щеках при сборке пресса (оборудования для гиперпрессованного кирпича лего) . Сбоку в гильзе установлены два штуцера для подключения к системе омывания. В середине гильзы крепится при помощи клина шток (1) с плунжером (3). На шток крепится поршень (4) при помощи винта (6). Между поршнем и винтом расположена предохранительная шайба (5). Со стороны поршневой полости Е, плунжер (3) закрыт крышкой (8) и гайкой (7).

Со стороны поршневой полости Е, плунжер (3) закрыт крышкой (8) и гайкой (7).

В штоке выполнены 2 канала: первый канал соединяет плунжерную полость Д с поршневой Е, а второй соединяет штоковую полость Ж с гидросистемой маслостанции.

4.3.7. Гидроцилиндр нижний (см. рис. 4).

Гидроцилиндр нижний состоит из гильзы (2). В середине гильзы крепится при помощи клина шток (1) с плунжером (3). На шток крепится поршень (4) при помощи винта (6). Между поршнем и винтом расположена предохранительная шайба (5). Со стороны поршневой полости Е, плунжер (3) закрыт крышкой (8) и гайкой (7). В крышке (8) встроен обратный клапан (9) и аварийный клапан (10), с пружинами (12) и (13) соответственно.

При движении плунжера (ход составляет 180 мм) из гильзы, на расстояние 178мм, шайба (15) доходит до винта (6) и тяга (14) открывает аварийный клапан (10). Рабочая жидкость в полости Е через обратный клапан (9) сбрасывается в полость Ж через каналы в крышке (8) и плунжере (3). Полость Ж в этой операции всегда соединена со сливом. Это исключает аварийную ситуацию по поломке предохранительной шайбы (5), уменьшая действие силы от давления при выталкивании на кромку поршня.

Это исключает аварийную ситуацию по поломке предохранительной шайбы (5), уменьшая действие силы от давления при выталкивании на кромку поршня.

4.3.8. Установка и смена пресс-формы оборудования для гиперпрессованного кирпича лего (рис.5).

Пресс-форма для кирпича предназначена для гиперпрессования кирпича определенной формы. Она состоит из следующих сборочных единиц: пуансонов верхних (1), нижних (2) и матриц (3).Верхние пуансоны (1) крепятся к верхнему столу пресса двумя винтами. Нижние пуансоны (2) крепятся к нижнему столу пресса четырьмя винтами.

Матрицы (3) вставляются в обойму (4) Затем обойма закрывается рамкой прижимной (7). Прижимная рамка (7) выполнена в виде 4-х Г-образных пластин, каждая из которых крепится винтами к обойме. При установке пустотной пресс-формы вместо рамки 50 мм (6) установить пустотообразователи. В собранной обойме со стоны прижимной рамки выступают головки винтов, предотвращающие неправильную установку обоймы в пресс.

*Пресс-формы для разных видов гиперпрессованного кирпича заказывается отдельно по каталогу. Возможна разработка КД и изготовление пресс-формы не указанной в каталоге.

Возможна разработка КД и изготовление пресс-формы не указанной в каталоге.

4.3.9. Система пневматического распределения сырья

Система пневматического распределения сырья в пресс-форме необходима для равномерного распределения сырья при пресовании изделий с высокой пустотностью.

Система представляет собой металлические трубки, расположенные вдоль продольной плоскости прессуемого изделия. Каждая из трёх трубок имеет два тонких сопла направленные в сторону изделия. В момент утруски сырья дозатором срабатывает пневмораспределитель расположенный над цилиндром дозатора и контролируемый общей системой управления пресса. Длительность включения распределителя определяет количество поступающего воздуха. Момент и длительность включения распределителя задаются с панели оператора.

При пресовании цельных изделий (гиперпрессованная плитка, гипер прессованный кирпич лего, гипер пресованный блок лего) необходимость в системе пневматического распределения сырья отпадает, в таком случае трубки системы необходимо вынуть из дозатора во избежание их засорения.

Лего кирпич от производителя, оптом и в розницу, доставка

Преимущества

Наша компания всегда стремится к лучшему, и всегда следует современным тенденциям.

Мы запустили новую и современную линейку строительного кирпича «ЛЕГО» по технологии гиперпрессования.

Этот кирпич похож на «Lego», детский конструктор, отсюда он и получил свое название.

Кирпич имеет специальные пазы, что существенно экономит время на возведение стен. В целом процесс возведения дома теперь вообще не занимает много времени!

Цена

Благодаря собственному производству мы снизили цену на «ЛЕГО-3D» кирпич до минимума, наш кирпич можно заказать оптом и в розницу с доставкой.

Теперь сэкономить на строительстве можно до 60% бюджета, и самое главное времени!

3D-КИРПИЧ

В основе технологии производства гиперпрессованного 3D-кирпича лежит прессование сырьевой смеси влажностью 8-10% с цементным вяжущим компонентом при высоком давлении.

Основным сырьём (до 90%) являются отсевы от разработки известняковых (карбонатных) пород: известняки, ракушечники, доломиты, травертины и мраморы.

Гиперпрессование основывается на процессе «холодной сварки», происходящей при прессовании под высоким давлением (12 — 35 мПа) мелкопомолотых известняковых пород с небольшим количеством (до 10%) цемента, воды и железноокисных пигментов.

Во время сжатия компоненты, входящие в состав смеси, крепко сцепляются друг с другом, происходит процесс так называемой «холодной сварки» (когезии).

Подвергаясь мощнейшему давлению исходное сырьё изменяет молекулярную структуру, превращаясь в монолитный камень, по прочности и плотности идентичный натуральному.

Дозирование всех элементов смеси (отсев, цемент, вода, красящий пигмент и т. д.) происходит в автоматизированном режиме с высокой степенью точности.

После дозирования, компоненты поступают в смеситель, где происходит их тщательное перемешивание.

Сюда же через дозировочный насос подаёт нужное количество воды.

Эта прессмасса поступает в бункер пресса, где происходит формирование изделий.

Готовая продукция помещается на 8-10 часов в специальные камеры для пропаривания (80 — 90 градусов С), в ходе чего набирает до 70% марочной прочности.

Гиперпрессованный кирпич более прочный, чем глиняный и силикатный, не боится влаги и мороза, экологичный.

Изготовленный из измельчённого природного материала и отформованный при высоком давлении, такой кирпич по своим составам вновь приближается к натуральному камню.

Из гиперпрессованного кирпича можно вести строительство без ограничения этажности во всех климатических зонах, а также в сейсмически опасных районах.

3D-КИРПИЧ имеет форму самого обычного кирпича, за исключением: в нём есть два отверстия, с одной стороны кирпича они являются направляющими, а с другой стороны пазами становления.

Благодаря этим пазам процесс постройки будет очень быстрым, а принцип строения сооружений, такой же, как в конструкторе “LEGO”.

3D – КИРПИЧ является представителем нового поколения строительных материалов. Современный технологический процесс позволил ему получить чрезвычайную прочность — до 300 кг на 1 кв. см поверхности.

Система «Шип — Паз» – круглые технологические отверстия значительно улучшают тепло и звукоизоляцию, также используются для вертикального армирования с последующей заливкой и для прокладки коммуникаций.

Специалисты каменщики на кладке не нужны. Вместо бетонного раствора 3D – КИРПИЧ кладётся на плиточный клей.

Кладка такого кирпича в 1,5 раза прочнее, так как в состав гиперпрессованного изделия входит цемент, отсюда адгезия кладочных растворов на основе цемента значительно повышается.

Прочность такой кладки равна 2,48кг/кв.см. Это выше, чем при использовании керамического кирпича (1,9кг/кв.см.) Следовательно, прочность кладки из 3D-КИРПИЧА выше на 30%, чем кладка из керамического.

Благодаря низкому водопоглощению и натуральному составу кирпич не трескается и не изменяет цвет.

Скорость кладки в 3-4 раза превышает скорость работ с полнотелым кирпичом.

Дорогостоящие специалисты (каменщики) на кладке больше не нужны.

ВЫВОД: Строительство из 3D – КИРПИЧА позволяет вывести строительство на совершенно новый экономически прибыльный уровень.

SYN1-5 Автоматическая машина для производства кирпича из цемента для грунта на продажу – Lego Brick Machine

1. Преимущества:

A : 20-тонный гидравлический пресс, высокопрочный блокирующий кирпич и брусчатка

B : 1 кирпич за один раз и 3000 кирпичей за 8 часов

C : Автоматическая работа ПЛК

D : Изготовление конструкций из взаимосвязанного кирпича, брусчатки и гидроформных блоков путем смены форм.

E : Подходит для среднего кирпичного завода

2. Конструкции кирпича и брусчатки

Автоматическая гидравлическая машина для производства кирпича из цемента SYN1-5 может изготавливать блоки из лего-кирпича, брусчатки и гидроформных блоков путем замены пресс-форм.

Ниже приведены некоторые конструкции кирпичей для справки.

3. Описание продукта

A: Перечень электроэнергии для автоматической гидравлической линии по производству кирпича из лего SYN1-5 с блокировкой глины и грунта

| Товар | Имя | Мощность | Функция |

| А | Почвенная дробилка | 5,5 кВт | Измельчить почву в мелкую почву |

| Б | Почвенный экран | 1,1 кВт | Выберите мелкую почву |

| С | Ленточный конвейер 3М | 0,75 кВт | Перенесите мелкую почву от экрана почвы к миксеру |

| Д | Смеситель JQ350 | 5,5 кВт | Смешайте сырье, такое как почва, цемент и вода |

| Е | Ленточный конвейер 5 м | 0,75 кВт | Перенесите смешанный материал из миксера в машину для производства кирпича. |

| Ф | Кирпичная машина SYN1-5 | 5,5 кВт | Изготовление конструкций из взаимосвязанных кирпичей и брусчатки |

| Г | Автоматическое управление ПЛК | Без | Машина для производства кирпича с автоматическим управлением |

| Примечание: общая мощность автоматической линии по производству кирпича SYN1-5: 19,1 кВт . Электричество должно быть 3 фазы, 50/50Гц, 380В/440В/220В | |||

B: Список рабочих видеороликов автоматической гидравлической машины для изготовления блоков из спрессованного грунта SYN1-5

C: Количество рабочих: всего 4 рабочих

Один рабочий для загрузки грунта в дробилку

Один рабочий для загрузки грунта в сито и загрузки цемента и воды в смеситель

Один рабочий для работы с кирпичной машиной

Один рабочий для перевозки свежего кирпича на места отверждения

D: Территория завода; 1500-2000 м2

Площадь укрытия: 60 м2

E: Соотношение материалов для кирпичей: 5–10 % цемента и 90–95 % грунта

F: Расход сырья за один день

Мы берем в качестве примера кирпичи 300*150*100 и рекомендуем 8% цемента.

| Размер кирпича | 300*150*100мм |

| Фото кирпича | |

| Соотношение материалов | 8 % цемента и 92 % грунта |

| Прочность кирпича | 6-7 МПа |

| Емкость кирпича | 3000 кирпичей за один день |

| Расход цемента | 1400 кг за один день |

| Потребление почвы | 16000 кг за один день |

G: Служба установки:

Мы предоставим клиентам установку видео и руководство по эксплуатации, а также можем отправить нашего инженера, чтобы помочь вам установить машины и обучить рабочих.

4: На фотографиях показана автоматическая гидравлическая машина для производства глиняного кирпича и блоков SYN1-5 .

SYN1-5 Автоматическая машина для производства кирпича из цемента почвы для Кении

SYN1-5 Автоматическая машина для производства кирпича из глины для Малайзии

Испытание заказчиком в Индии GiantLin SYN1-5 Автоматический гидравлический блокировочный пресс для кирпича

GiantLin SYN1-5 Автоматическая блокировочная машина для производства блоков Hydraform для Уганды

Автоматическая машина для производства блоков Hydraform GiantLin SYN1-5 в Алжире

5. Показ клиентов GiantLin:

Показ клиентов GiantLin:

6. Соответствующая информация о кирпичах, блокирующих грунт:

1. Что такое хороший грунт для скрепления кирпичей

2. Как подготовить грунтоцементный материал для скрепления кирпичей

3. Как отвердить скрепленные кирпичи с грунтом

4. Как укладывать скрепленные кирпичи с грунтом 500006

6

6 , Как транспортировать блокирующие кирпичи грунта

6. Самые популярные конструкции кирпичей, соединенных между собой грунтом

7. Контактная информация:

Линьи GiantLin Machinery Co., Ltd.

WhatsApp: +86 15206819980

Вичат; +86 15206819980

Электронная почта: [email protected]

Интернет: www.GiantLinBlockMachine. com

com

SYN2-5 автоматическая машина для производства блоков из глины и глины – Lego Brick Machine

SYN2-5 автоматическая машина для производства кирпичных блоков из глины

1. Преимущества:

A : 20 Тонн Гидравлический Pre Нержавеющая сталь, высокая прочность Блокировка кирпича и брусчатки

B : 2 Кирпичи за один раз и 5760 Кирпичи за 8 часов

C : Автоматическая работа ПЛК

D : Изготовление конструкций из взаимосвязанного кирпича, брусчатки и гидроформных блоков путем смены форм.

E : Подходит для среднего кирпичного завода

2. Конструкции кирпича и брусчатки

Конструкции кирпича и брусчатки

SYN2-5 Автоматическая гидравлическая машина для производства кирпича из цемента для грунта может изготавливать блоки из лего-кирпича, брусчатки и гидроформных блоков путем замены пресс-форм.

Ниже приведены некоторые конструкции кирпичей для справки.

3. Описание продукта

A: Перечень электроэнергии для автоматической гидравлической линии по производству кирпича из лего SYN2-5 с блокировкой глины и грунта

| Товар | Имя | Мощность | Функция |

| А | Почвенная дробилка | 5,5 кВт | Измельчить почву в мелкую почву |

| Б | Почвенный экран | 1,1 кВт | Выберите мелкую почву |

| С | Ленточный конвейер 3М | 0,75 кВт | Перенесите мелкую почву от экрана почвы к миксеру |

| Д | Смеситель JQ350 | 5,5 кВт | Смешайте сырье, такое как почва, цемент и вода |

| Е | Ленточный конвейер 5 м | 0,75 кВт | Перенесите смешанный материал из миксера в машину для производства кирпича. |

| Ф | Кирпичная машина SYN1-5 | 7,5 кВт | Изготовление конструкций из взаимосвязанных кирпичей и брусчатки |

| Примечание: общая мощность автоматической линии по производству кирпича SYN1-5: 21 .1KW . Электричество должно быть 3 фазы, 50/50Гц, 380В/440В/220В | |||

B: Список рабочих видеороликов автоматической гидравлической машины для изготовления блоков из сжатого грунта SYN2-5

, пожалуйста, нажмите на фото, чтобы посмотреть рабочее видео

C: Количество рабочих: всего 4 рабочих

Один рабочий для загрузки грунта в дробилку

Один рабочий для загрузки грунта в сито и загрузки цемента и воды в смеситель

Один рабочий для работы с кирпичной машиной

Один рабочий для перевозки свежего кирпича на места отверждения

D: Территория завода; 1500-2000 м2

Площадь укрытия: 60 м2

E: Соотношение материалов для кирпичей: 5–10 % цемента и 90–95 % грунта

F: Расход сырья за один день

Мы берем в качестве примера кирпичи 300*150*100 и рекомендуем 8% цемента.

| Размер кирпича | 300*150*100мм |

| Фото кирпича | |

| Соотношение материалов | 8 % цемента и 92 % грунта |

| Прочность кирпича | 6-7 МПа |

| Емкость кирпича | 5760 кирпичей за один день |

| Расход цемента | 2600 кг за один день |

| Потребление почвы | 31500 кг за один день |

G: Служба установки:

Мы предоставим клиентам установку видео и руководство по эксплуатации, а также можем отправить нашего инженера, чтобы помочь вам установить машины и обучить рабочих.

4: На фотографиях показана автоматическая гидравлическая машина для производства глиняного кирпича и блоков SYN2-5 9.0007

Ирак Испытание заказчиком Автоматическая блокировочная машина GiantLin SYN2-5 для изготовления кирпичей из лего

Автоматическая машина для производства кирпича GiantLin SYN2-5 для Уганды

Автоматическая гидравлическая машина для производства кирпича GiantLin SYN2-5 для Непала

Автоматическая машина для производства кирпича GiantLin SYN2-5 для Бразилии

5.