Пресс своими руками: пошаговая инструкция

Когда нужен покупной пресс

Выбор в пользу покупного пресса однозначно следует сделать в случае, когда речь идёт о сверхточности при производстве ювелирных изделий, точной механики, оптических приборов.

Гидравлический пресс своими руками вряд ли сможет обеспечить необходимую точность. Превзойти промышленный образец в домашних условиях не удастся, и в процессе эксплуатации возможны неприятности.

Малейшее неточное движение – и может лопнуть хрупкая линза, миниатюрная деталь или драгоценный камень. Чтобы не рисковать, лучше сразу обратиться к каталогу промышленного оборудования, содержащему настольные ручные модели по приемлемой для ИП цене.

Самостоятельно можно попробовать построить пресс своими руками для гаража или частного предприятия, где обрабатываются крупные прочные детали.

Другие способы изготовления

Ручной пресс для макулатуры компактного типа очень прост в изготовлении. Своим принципом действия он похож на чеснокодавку:

Своим принципом действия он похож на чеснокодавку:

Чертеж пресса для формирования бумажных брикетов

- Берется швеллер или брус из металла 800–1000 мм по длине.

- Методом электросварки на низ крепят металлический коробок, размер которого составляет 200*200*100 мм.

- Нижняя часть короба служит для установки откидной крышки – через нее достают макулатурные кипы. Дрелью на боковинах короба делают сквозные маленькие отверстия, при помощи которых излишек влаги испаряется из макулатуры.

- Рычаг подвижного типа скрепляют «пальцем» из металла (длина – 1000 мм) и прикрепляют наверх швеллера. Аналогично к рычагу крепят подвижный поршень.

- Поршень является металлическим листом прямоугольной формы. К его середине приваривают длинный брус, чтобы он стал параллельным с главным швеллером каркаса при полном сжатии.

- Это устройство крепят болтами к стенке на высоте 1000–1500 мм.

После завершения данной конструкции и закрепления ее на стене можно начинать проверку готового оборудования:

- Первоначально нужно размягчить бумагу в отдельной емкости, предварительно залив ее водой.

- При помощи строительного миксера тщательно перемешать полученную массу.

- Образовавшуюся «кашу» поместить в короб пресса, вставить поршень и давить вниз до упора.

Схема прессования топливных брикетов из размоченной бумажной массы

Это действие нужно повторить несколько раз, пока макулатура максимально не сожмется и не превратится в кипу. Готовый тюк извлекается через нижнюю крышку откидного типа на коробе.

Для домашней мастерской

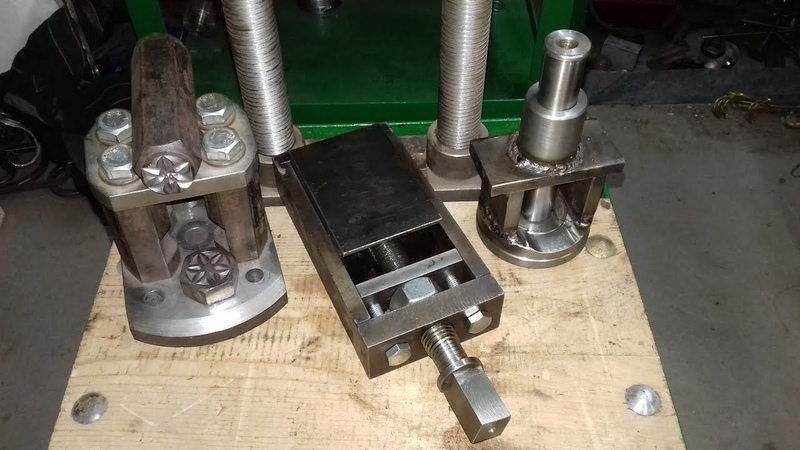

Создав пресс для сайлентблоков своими руками, вы сможете легко выдавить втулки и запрессовать новые, получив работоспособную деталь. С помощью самодельного пресса можно выпрессовывать подшипники, гнуть трубы, создавать необходимое давление на склеиваемые элементы.

Сконструированный пресс много места в мастерской или гараже не занимает, но польза от него троекратно окупает затраты на изготовление.

Особенности сборки станины пресса для гаража своими руками

Все элементы для каркаса соединяются между собой согласно чертежу пресса гидравлического. Сначала собирается основание, затем – боковые части и верхняя планка каркаса. Важно следить за соблюдением геометричности конструкции, у которой все элементы должны являться сторонами прямого угла.

Сначала собирается основание, затем – боковые части и верхняя планка каркаса. Важно следить за соблюдением геометричности конструкции, у которой все элементы должны являться сторонами прямого угла.

Стыковка заготовок происходит посредством выполнения сварочных работ.

Стыковка происходит посредством выполнения сварных цельных двухсторонних швов с подрезкой изделий впритык. Альтернативным вариантом является использование шплинтованных пальцев или болтов для сборки деталей. При этом следует учитывать максимально допустимую нагрузку на срез. При таком соединении основная нагрузка будет сосредоточена на болтовые соединения. Поэтому важно правильно рассчитать их количество.

Далее выполняется изготовление подвижной планки для пресса кузнечного гидравлического своими руками. Для этого используется квадратная труба или швеллер. В ее центральной части приваривается отрезок трубы, который будет в дальнейшем служить гнездом для штока. Направляющие производятся из двух стальных полос, длина которых должна быть равна внешней ширине корпуса. Элементы с помощью болтов крепятся к боковым стойкам передвижной конструкции.

Элементы с помощью болтов крепятся к боковым стойкам передвижной конструкции.

Аналогичным образом изготавливается съемный упор. В его направляющих частях необходимо сделать отверстия для осуществления регулировки высоты рабочего пространства. На заключительном этапе выполняется установка домкрата и пружин.

Тип нагрузки

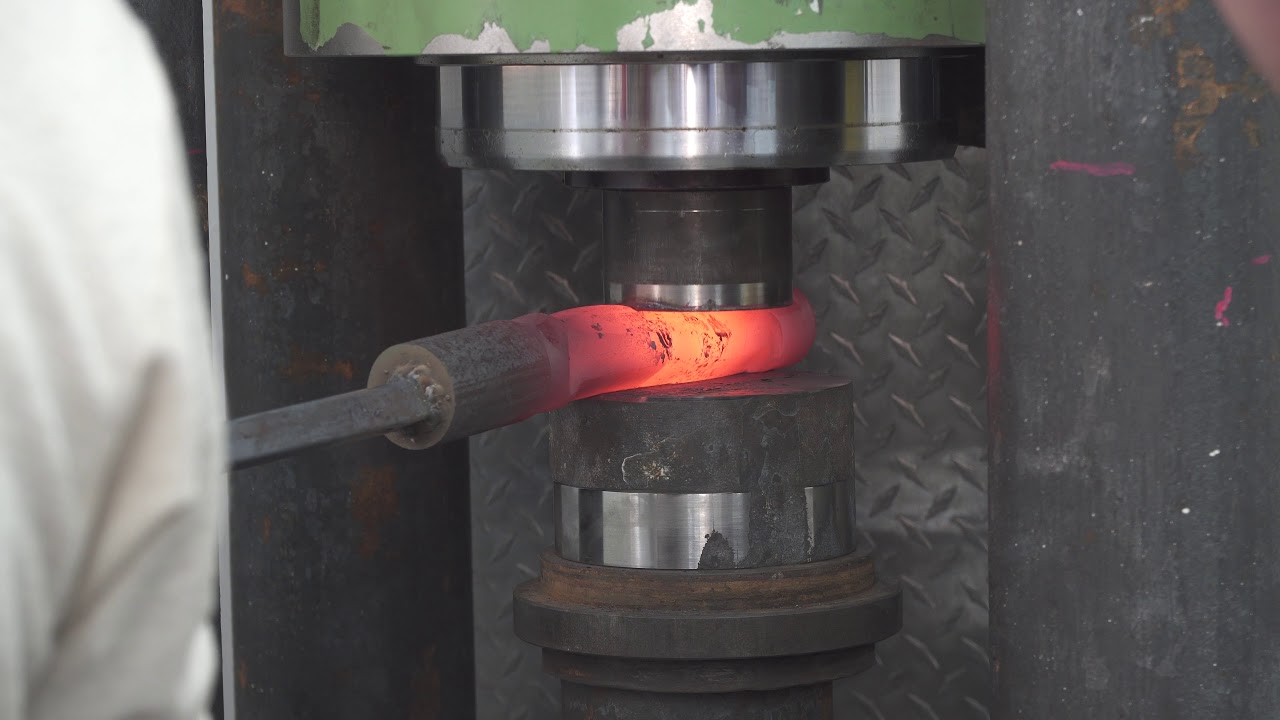

Операции прессования осуществляются по двух основным схемам – прилагая давление, либо ударную нагрузку. Ударный вариант отличается высокой экономичностью: благодаря возникающей волне упругости, структура металла обретает текучесть и легче поддаётся нужной деформации. Специалисты индивидуального производства и домашние мастера широко используют ударное прессование для холодной ковки.

Прессы этого типа достаточно компактны при высокой производительности: имея площадь основания 1 квадратный метр и массу 1 т, ударно-инерционный пресс в состоянии развить усилие 1000 тс.

Однако оборудование для ударного прессования требует в эксплуатации предельного внимания, поскольку при использовании данной технологии нередки аварии и травмы разной степени тяжести.

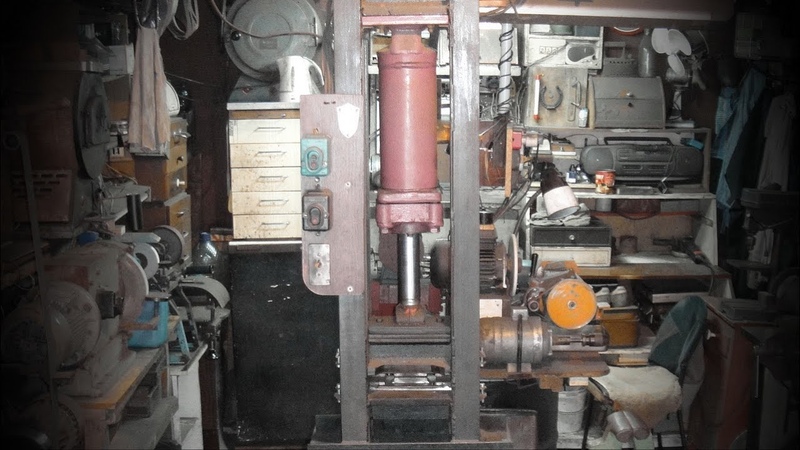

Вследствие этого для использования в мини-мастерской предлагается собрать гидравлический пресс своими руками из домкрата, обеспечивающего плавное давление.

Как пользоваться гидравлическим домкратом: особенности конструкции

Чаще всего изготавливается самодельный пресс из гидравлического домкрата. Это объясняется конструктивными особенностями изделия и принципом его работы, который основан на законах гидравлики.

Самодельный пресс чаще всего изготавливается из гидравлического домкрата бутылочного типа.

В цилиндре домкрата располагается поршень. Над ним или в отдельном резервуаре находится рабочая жидкость в виде минерального масла. Гидродомкрат приводится в действие при помощи маленького насоса, который нагнетает масло через перепускной клапан над поршнем. Усилие минимизируется благодаря разнице диаметров плунжера и цилиндра инструмента. Рабочая жидкость, которая находится над поршнем, выталкивает его, что способствует подниманию груза, расположенного над ним.

Чтобы опустить инструмент, следует знать, как пользоваться гидравлическим домкратом. Для этого необходимо медленно стравить рабочее масло из-под поршня в резервуар или в верхнюю часть цилиндра. С этой целью используется перепускной клапан в виде круглой головки с плечами, который необходимо ослабить.

При работе устройства могут возникнуть определенные трудности, что происходит в результате недостаточного уровня масла в устройстве. Для устранения неполадок важно знать, как заправить домкрат гидравлический своими руками. Для этого необходимо открутить заливную пробку на корпусе инструмента и вставить в отверстие шланг для наполнения резервуара до нужного объема. По завершении процесса осуществляется прокачка домкрата.

Самодельные прессы

Используя прессование давлением, можно выполнять огромный спектр необходимых в небольшой мастерской операций. Ручной пресс своими руками чаще всего стараются сделать полностью автономным, то есть не требующим привода, станции подкачки, резервуара рабочей жидкости.

Выбирая ту или иную конструктивную схему, ориентируются на требуемую мощность и основное назначение устройства.

Обратите внимание!

Назначение и сферы использования пресса гидравлического

Пресс гидравлический представляет собой устройство, которое осуществляет большое давление на обрабатываемый материал посредством незначительных усилий. Такой принцип действия основан на законе Паскаля, согласно которому прилагаемое усилие, воздействующее на определенную площадь, передается по всему объему и является равным по всем направлениям.

Пресс гидравлический применяется для штамповки, прессовки, выдавливания, сборки, ковки, гибки.

Устройство пресса гидравлического представлено двумя цилиндрами. При воздействии на меньшую камеру возрастает давление жидкости в ней, что передается по специальному каналу в большую камеру. На поршень оказывает давление рабочая жидкость, что способствует воздействию элемента на обрабатываемую заготовку. Цилиндры, как правило, располагаются вертикально, но существуют и варианты, имеющие горизонтальное размещение. В качестве рабочей жидкости применяется специальное масло.

В качестве рабочей жидкости применяется специальное масло.

Установка используется для прессовки, штамповки, выдавливания, сборки, ковки, гибки, правки металлических элементов. Можно купить или выполнить своими руками пресс для картона, который станет незаменим для пакетирования, брикетирования, прессования и утилизации материалов из пластмасс, бумаги и резины. Оборудование характеризуется универсальностью и может применяться в разных сферах жизни для осуществления ремонта, обслуживания и профилактических работ. В зависимости от этого пресс имеет определенное конструктивное исполнение.

Силовой блок

Пресс для гаража своими руками можно создать, используя 3 варианта преобразователя прилагаемого усилия:

- Винт с вращающим рычагом или колесом.

- Длинный рычаг, воздействующий на плунжер.

- Автомобильный подъемник.

Самодельный пресс из домкрата своими руками развивает усилие 100 тс, чего достаточно для большинства операций.

Примеры конструкций

Вибрационная и механическая устойчивость пресса весьма существенны при ремонте и техобслуживании автомобилей; особенно легковых. Задиры и перекосы посадки сопряженных деталей это еще не все, важен и внешний вид машины. Т.е., пресс, применяемый при рихтовке и/или тюнинге автомобиля, должен иметь как можно более плавный ход и быть максимально точен. Достигается это повышенной материало- и трудоемкостью конструкции: колонны делаются стальными точеными, а стол и траверсы из цельных металлических плит.

Задиры и перекосы посадки сопряженных деталей это еще не все, важен и внешний вид машины. Т.е., пресс, применяемый при рихтовке и/или тюнинге автомобиля, должен иметь как можно более плавный ход и быть максимально точен. Достигается это повышенной материало- и трудоемкостью конструкции: колонны делаются стальными точеными, а стол и траверсы из цельных металлических плит.

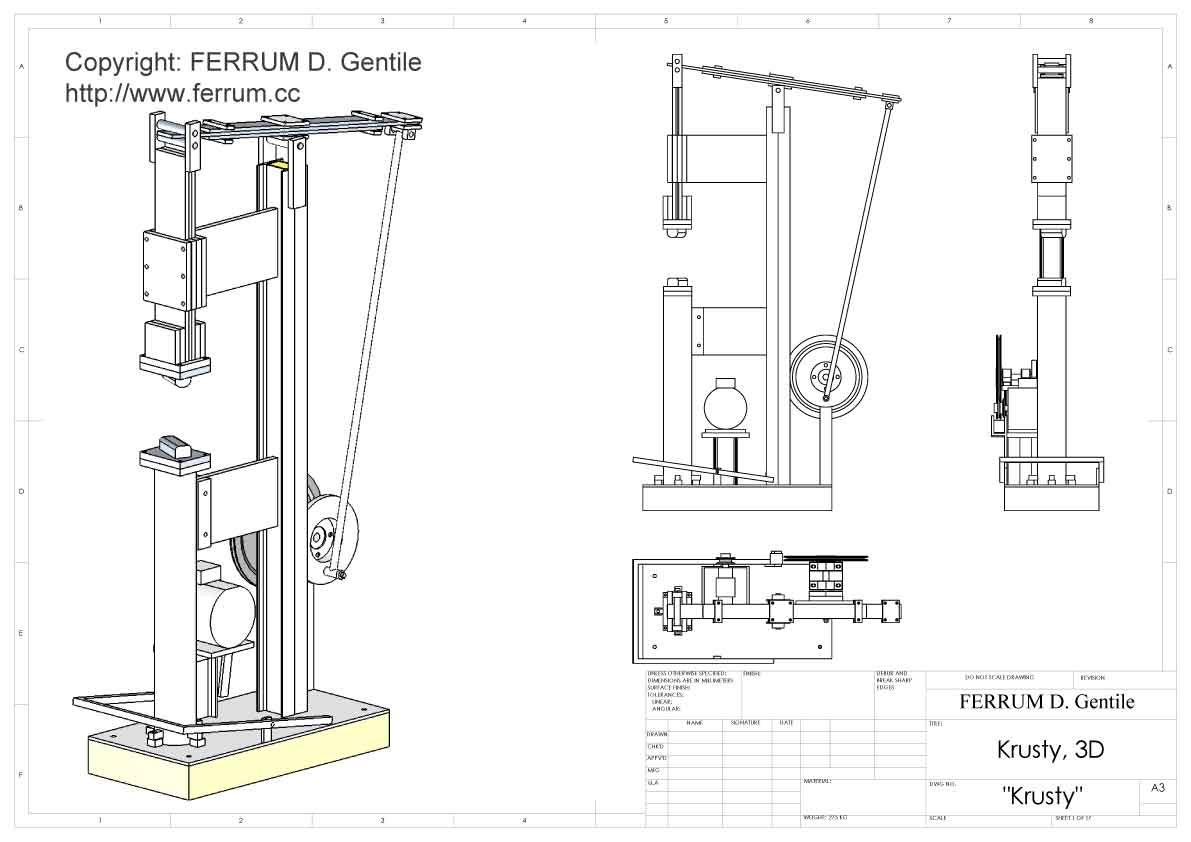

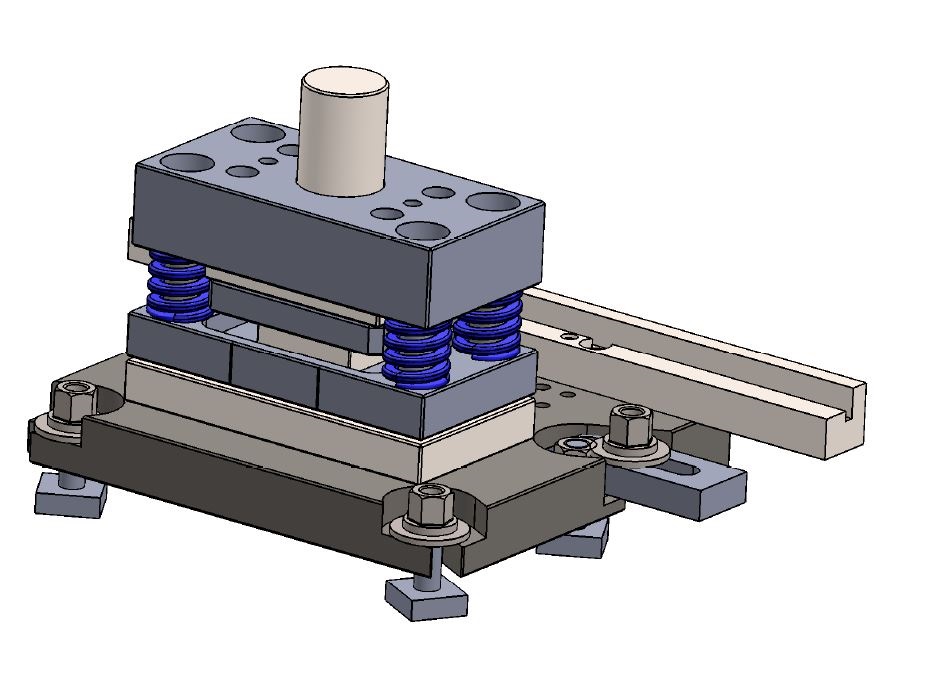

Чертежи гидравлического пресса из домкрата повышенной точности и устойчивости даны на рис.:

Чертежи гидравлического пресса (из домкрата) повышенной точности и устойчивости

Без ущерба для эксплуатационных качеств пресса в геометрическом центре его верхней неподвижной траверсы (дет. 1) можно просверлить отверстие диаметром до 40 мм для прохода вала/оси при напрессовке на нее сопряженных деталей или, наоборот, выпрессовки его из них. Максимальное кратковременное (10 мин/1,5 час перерыв) рабочее усилие – ок. 10 тс.

На след. рис. даны чертежи пресса подобной конструкции и технического исполнения, но уже производственно-технологического назначения.

Чертежи производственно-технологического гидравлического пресса из домкрата с усилием в 12 тс

Максимальное усилие уже регулярное долговременное: до 50% рабочего времени, поэтому и конструкция данного изделия много сложнее. Особенность этого пресса – двойная комбинированная рама. Ее ходовая часть на круглых точеных колоннах, а опорная сварная из швеллеров. Такая рама очень хорошо гасит вибрации практически любой моды. Дело в том, что механическая добротность квадратной трубы, сваренной из швеллеров полками встык, очень низка: попавшие в нее волны упругости, образно говоря, запутываются в металле неравномерной толщины и дополнительно гасятся в сварных швах. Еще об опыте любительского изготовления гидропрессов из домкратов см. видео:

Видео: пресс с перевернутым домкратом и рамой из профтруб

Видео:гидравлический пресс с подвижным столом

Видео: пресс с подвижной траверсой

Огромный запас прочности!” data-lazy-type=”iframe” data-src=”https://www.youtube.com/embed/_V7qA-wfXGQ?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Примечание: на всякий случай – на рис. чертежи станины гидравлического пресса из домкрата на усилие до 100 тс.

Пресс-молот

Чтобы покончить с ремонтно-технологическими прессами, вспомним обещанное: каким образом в домашней мастерской или у ИП-индивидуала применимо ударное прессование? В виде педального пресс-молота; он может использоваться как ковочный, заклепочный и штамповочный.

Прессы такого типа называются еще рычажными молотами. Их прародитель – кузнечный молот с приводом от водяного колеса. Сила удара пресс-молота далеко не рекордная, всего несколько тс. Но вследствие описанных выше особенностей поведения металла под ударом рычажные молоты достаточно эффективны, тем более что силу и скорость удара можно регулировать соотв. характера нажатием на педаль.

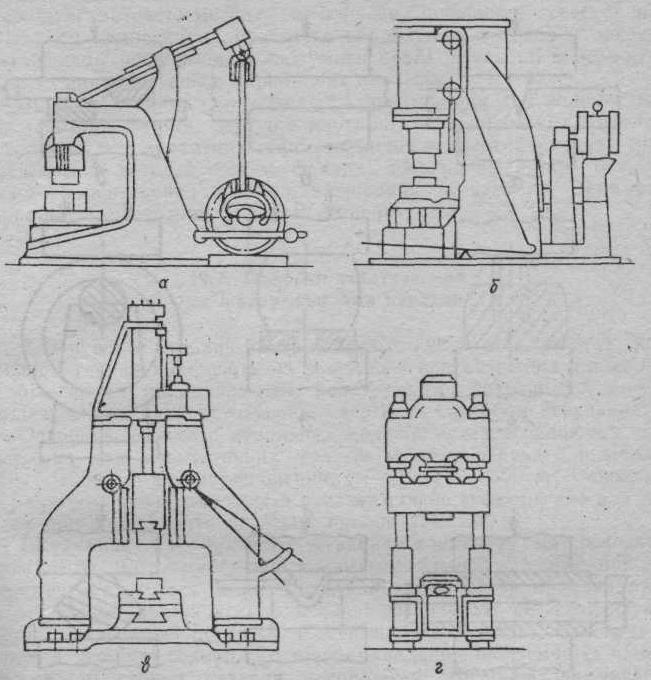

Устройство рычажных молотов для ударной прессовки

Кинематическая схема рычажного молота показана на поз. а) рис., а на поз. б) – устройство его традиционного типа. На поз. в) – устройство усовершенствованного рычажного молота: параллелограммная подвеска верхнего бойка (так в данном случае называется пуансон) на паре серег (качающихся рычагов) обеспечивает прямой удар, а перемещением хомута тяги (водила) по нижней серьге, как показано стрелками, точно регулируется сила удара. Пара пружин (нижняя – регулируемая) позволяет добиться механического безразличия бойка: в пределах рабочего хода он остается в любом положении, куда его поставят рукой; это дает возможность, не меняя веса бойка, точно регулировать запасаемую в нем кинетическую энергию..jpg) Такие рычажные молоты применяют даже ювелиры и яхтсмены – для установки в паруса мощных люверсов и сборки дельных вещей внатяг.

Такие рычажные молоты применяют даже ювелиры и яхтсмены – для установки в паруса мощных люверсов и сборки дельных вещей внатяг.

Примечание: по морской терминологии дельные вещи это недвижимые относительно корпуса судна предметы его снабжения, изготавливаемые на берегу в производственных условиях – кнехты, утки, роульсы и т.п.

Необходимые материалы

Чтобы осуществить проект, потребуется сварочный инвертор, электроды, болгарка с отрезным кругом или обычная ножовка. Кроме того, предстоит найти подходящий домкрат и две мощных пружины, которые станут возвращать рабочую плоскость в исходное положение, когда нагрузка с плунжера снята.

В качестве материала для рамы лучше использовать швеллера. Также понадобится листовая сталь и кусок трубы под отверстие для штока.

Как сделать 40-тонный пневматический листогибочный пресс

Как собрать листогибочный станок? С чего начать? Какой материал для этого нужен? На эти и другие вопросы нам ответит мастер-самодельщик с ником Customfabricated на основании своего опыта. В этой статье не будет подробной инструкции сборки, но есть некоторые интересные детали, которые пригодятся при проектировании и изготовлении листогибочных прессов и других станков. Инструменты и материалы*: -Профильная труба 4 x 6 x 1/4 дюйма — для основной рамы; -Профильная труба 2 x 3 x 3/16 дюйма — для ферм и связки; -Швеллер 5 дюймов x 6,7 фунта для верхней горизонтальной балки основной рамы и нижней губки; -Профильная труба 3 x 3 x 1/8 дюйма — для нижних распорок; -Профильная труба 2 x 2 x 1/8 дюйма — для нижних распорок; -Профильная труба 2 x 6 x 3/16 — для основания станка; -Полоса 4 x 1/2 дюйма — для основной рамы; -Полоса 5 x 1/2 дюйма — для сборки гибочного ножа; -Полоса 4 x 3/4 дюйма — для верхней губки; -1,5-дюймовая арматура — для нижней губки; -Стальные листы 1/8 дюйма и 1/4 дюйма; -Шпилька 1/2 дюйма; -Болты + гайки; -Пружины растяжения с усилием 186 фунтов; -20 тонные пневматические домкраты; -4-дюймовые стальные ролики; Сварочный аппарат; -Молоток; -Рулетка; -Зажимы; -Маркер; -УШМ; -Фрезерный станок; *Все размеры материала указаны в Английской системе мер и не были переведены в виду отсутствия многих точных размеров метрической системы.

В этой статье не будет подробной инструкции сборки, но есть некоторые интересные детали, которые пригодятся при проектировании и изготовлении листогибочных прессов и других станков. Инструменты и материалы*: -Профильная труба 4 x 6 x 1/4 дюйма — для основной рамы; -Профильная труба 2 x 3 x 3/16 дюйма — для ферм и связки; -Швеллер 5 дюймов x 6,7 фунта для верхней горизонтальной балки основной рамы и нижней губки; -Профильная труба 3 x 3 x 1/8 дюйма — для нижних распорок; -Профильная труба 2 x 2 x 1/8 дюйма — для нижних распорок; -Профильная труба 2 x 6 x 3/16 — для основания станка; -Полоса 4 x 1/2 дюйма — для основной рамы; -Полоса 5 x 1/2 дюйма — для сборки гибочного ножа; -Полоса 4 x 3/4 дюйма — для верхней губки; -1,5-дюймовая арматура — для нижней губки; -Стальные листы 1/8 дюйма и 1/4 дюйма; -Шпилька 1/2 дюйма; -Болты + гайки; -Пружины растяжения с усилием 186 фунтов; -20 тонные пневматические домкраты; -4-дюймовые стальные ролики; Сварочный аппарат; -Молоток; -Рулетка; -Зажимы; -Маркер; -УШМ; -Фрезерный станок; *Все размеры материала указаны в Английской системе мер и не были переведены в виду отсутствия многих точных размеров метрической системы. При повторении самоделки мастера сами определят, в большую или в меньшую сторону делать допуски. Для перевода можно воспользоваться конвертером. Шаг первый: дизайн, расчеты При проектировании листогибочного станка первый вопрос, это какую максимальную толщину и ширину стали необходимо согнуть? Мастеру нужно было согнуть сталь толщиной 3/16 дюйма (4,7 мм) на участке шириной 4 фута (121,92 см). В результате получился довольно большой станок.

При повторении самоделки мастера сами определят, в большую или в меньшую сторону делать допуски. Для перевода можно воспользоваться конвертером. Шаг первый: дизайн, расчеты При проектировании листогибочного станка первый вопрос, это какую максимальную толщину и ширину стали необходимо согнуть? Мастеру нужно было согнуть сталь толщиной 3/16 дюйма (4,7 мм) на участке шириной 4 фута (121,92 см). В результате получился довольно большой станок.

При расчетах использовалась таблица расчетов листогибочного пресса для простой стали. В левой части таблицы выбор толщины стали. В верхней части таблицы указаны варианты размера «v-образного сгиба» (для лучшего понимания см. иллюстрацию на диаграмме). В середине диаграммы показана сила в тоннах на погонный фут.

Как использовать эту диаграмму? Допустим, например, что максимальная толщина и ширина листа который нужно согнуть 10 калибра* и шириной 2 фута. Взгляните на левую часть диаграммы и найдите «10 калибр». Теперь взгляните на верхнюю часть таблицы и выберите размер «v-образного отверстия» (типичный размер v-образной матрицы для стали 10 калибра составляет 1,25 дюйма). Теперь посмотрите на центральную часть диаграммы и посмотрите, где эти два выбора пересекаются. График показывает, что для выполнения этого изгиба требуется 7,3 тонны на погонный фут. Поскольку нам нужно согнуть ширину в 2 фута, то потребуется 14,6 тонны силы.

Теперь посмотрите на центральную часть диаграммы и посмотрите, где эти два выбора пересекаются. График показывает, что для выполнения этого изгиба требуется 7,3 тонны на погонный фут. Поскольку нам нужно согнуть ширину в 2 фута, то потребуется 14,6 тонны силы.

В этом примере нам понадобится листогибочный пресс шириной 2 фута, способный создавать давление не менее 14,6 тонн. Обладая этой информацией, можно приступить к проектированию собственной машины.

*Единица толщины листов металла. Чем больше калибр, тем тоньше лист. 10-й калибр соответствует толщине листа в 0,1345 дюйма (3,416 мм). Увеличение номера калибра на 1 соответствует уменьшению толщины на 10%.

Перед проектированием, хорошо иметь базовое представление о том, как работают такие станки. В листогибочном прессе нет ничего слишком научного. Прилагается эскиз, показывающий основные компоненты вместе с некоторыми деталями ниже:

Основная рама — основа станка. По сути, это не что иное, как прямоугольник, сделанный из каких-то массивных материалов. Из-за большого размера мастер добавил несколько ножек и колес.

Из-за большого размера мастер добавил несколько ножек и колес.

Нижняя губка- также называемая «v-образная матрица». Заготовка будет вдавлена в «v-образную матрицу» для создания изгиба. Верхняя губка — также называемая гибочным ножом. Гибочное лезвие будет давить на верхнюю часть заготовки и продавливать материал в «v-образную матрицу».

Узел гибочного ножа — это просто узел, который удерживает верхнюю губку. Он должен быть достаточно крепким, чтобы противостоять деформации при изгибе

Гидравлические домкраты — мускулы станка. Они создают силу, необходимую для изгиба. У мастера на станке установлены два домкрата, но в зависимости от требуемой мощности возможно и установка одного.

Возвратные пружины будут тянуть узел гибочного ножа вверх после завершения изгиба. Пружины должны обладать достаточной силой, чтобы поднять вес гибочного ножа в сборе.

Есть и другие конструкции подобны станков, но именно подобное устройство лучше всего соответствовал потребностям мастера.

В пользовании мастера имеется широкий выбор оборудования. Например, него есть фрезерный станок, который он использовал для фрезерования моих гибочных штампов. Но если такого станка нет, то можно сделать губку из металлического уголка и полосы или купить имеющуюся в продаже губку и адаптировать ее к своей конструкции.

Несколько примечательных особенностей авторского дизайна станка: Регулируемое расположение гидравлических домкратов — домкраты перемещаются из стороны в сторону для оптимального позиционирования в зависимости от толщины и ширины обрабатываемой детали.

Регулируемые калибрующие стержни с пружинной компенсацией и регулировкой с обеих сторон обеспечивают постоянный и точный повторный изгиб. Пружины сжатия предотвращают повреждение измерительной системы в случае случайного превышения точки остановки — в качестве альтернативы можно использовать две линейки, установленные с обеих сторон станка.

Гибочное лезвие, основная гибочная планка и нижние штампы, изготовленные из холоднокатаного материала 1018. Он как правило, имеют более высокую твердость, чем заготовка.

Он как правило, имеют более высокую твердость, чем заготовка.

Узел нижней губки с регулируемой шириной с использованием двух холоднокатаных арматур диаметром 1,5 дюйма. Гидравлические домкраты соединены вертикально друг с другом для одновременной работы, но также могут управляться индивидуально для регулировки уровня.

Адаптируемая, регулируемая, модульная и легко ремонтируемая конструкция с минимальным сварочным креплением деталей к основной раме, упрощает модификации и ремонт в будущем

Шаг второй: рама Используя подробный проект и список деталей вырезает заготовки для основного каркаса. Все остальные части можно вырезать позже. На фотографиях, представленных ниже, мастер отрезает профильную трубу и швеллер. Сваривает два швеллера вместе.

Сваривает нижнюю часть рамы.

Для усиления приваривает укосины.

Приваривает ноги и поперечные балки.

После сварки рамы необходимо еще раз проверить углы соединения деталей.

Шаг третий: пластины Пластины мастер вырезает с помощью плазмы. Нужны следующие детали Вертикальные направляющие для гибочного ножа в сборе — 2 шт. Удерживают гибочный нож в вертикальном и устойчивом положении, пока он опускается гидравлическими домкратами.

Пружинные опоры — 4 верхних и 4 нижних опоры помогают прикрепить пружины растяжения к основной раме и к узлу гибочного ножа Пластины распределения нагрузки — 4 шт. Помогают распределять вверх и вниз нагрузку гидравлических домкратов. Пластины, удерживающие домкрат — 4 шт. Фиксируются вокруг верхней подушки гидравлических домкратов.

Шаг четвертый: нижние губки Нижняя губка сделана из 5-дюймового швеллера и круга диаметром 1,5 дюйма. Круг находятся внутри швеллера, а для регулировки расстояния между арматурой используются прокладки. Шаг пятый: верхняя губка или гибочный нож Это деталь, на которой крепится верхняя губка. Узел изготавливается из холоднокатаной полосы 0,75 x 4 дюйма и горячекатаной полосы 0,5 x 5 дюймов. Равномерно расположенные болты соединяют все три части вместе. Отверстия сверлились на фрезерном станке. Только этот узел гибочного ножа весит примерно 130 кг.

Равномерно расположенные болты соединяют все три части вместе. Отверстия сверлились на фрезерном станке. Только этот узел гибочного ножа весит примерно 130 кг.

Этот узел разработан для простой и эффективной установки и снятия штампов гибочного ножа. Мастер просто откручиваю болты и секции гибочного ножа снимаются.

Верхняя губка сделана из полосы толщиной 0,75 дюйма и шириной 4 дюйма. С одной стороны губки фрезером сделана заточка. Исходя из геометрии, минимально достижимый угол лезвия составляет 47,26 градуса, в этот момент обрабатываемая деталь начинает сталкиваться с узлом гибочного лезвия. Таким образом, мастер настроил фрезу на обработку под углом 24 градуса с обеих сторон лезвия. В дальнейшем губка будет разрезана на секции для увеличения возможностей станка.

Основные этапы сборки станка следующие:

Нижняя губка просто устанавливается на раму Вертикальные направляющие гибочного ножа — крепятся к раме (по одной с каждой стороны станка) Узел гибочного ножа — он подвешен на четырех пружинах растяжения Гидравлические домкраты крепятся к верхней двутавровой балки. Верхняя губка просто вставляются в фиксирующий паз и фиксируются на месте путем затягивания болтов вдоль узла гибочного лезвия.

Верхняя губка просто вставляются в фиксирующий паз и фиксируются на месте путем затягивания болтов вдоль узла гибочного лезвия.

Гибочное лезвие будет оставаться в горизонтальном положении, когда оно опускается во время изгиба. Обычно это достигается с помощью электронных систем управления с обратной связью, которые контролируют горизонтальность лезвия, или с помощью торсионной трубки, которая механически поддерживает уровень лезвия.

Данный пресс не имеет ни одной из этих функций. Вместо этого мастер добавил следующее: Чтобы добиться выполнения одинаковой операции, он разработал систему измерительных стержней. Это механическая система, которая позволяет ему устанавливать точку остановки губки. Пружины сжатия предотвращают повреждение в случае случайного превышения точки остановки. Регулируемая гайка в нижней части шпильки служит точкой остановки. Пузырьковый уровень служит для контроля деформации губки.

Регулируемая гайка в нижней части шпильки служит точкой остановки. Пузырьковый уровень служит для контроля деформации губки.

Вот фото готового пресса. Шаг восьмой: испытания пресса После изготовления пресса мастер приступает к испытаниям. Как уже говорилось ранее, на прессе установлены два пневматических домкрата. Переключая кран можно задействовать один домкрат или оба сразу.

На проектирования и постройку листогибочного пресса мастер потратил около 4 недель. Общая стоимость всех материалов и деталей составила около 1000 долларов. Вес станка около 550 кг.

Общая стоимость всех материалов и деталей составила около 1000 долларов. Вес станка около 550 кг.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Винтовой домкрат

Пресс в гараж своими руками может быть не только гидравлическим. Некоторые модели легковых автомобилей укомплектованы ромбовидным домкратом с винтом. Большого усилия он не развивает, но зато стоит недорого.

К тому же развиваемая нагрузка не более 2,5 тс позволяет сконструировать пресс на базе деревянных деталей. Есть также возможность приладить привод в виде электрической дрели.

Проектирование самодельного пресса гидравлического для гаража своими руками

После выбора домкрата следует приступить к проектированию станины, на которую будет оказывать давление гидроцилиндр. Для этого создается чертеж пресса гидравлического своими руками. И размеры на нем наносятся для каждого отдельного элемента приспособления. Конструкция должна быть прочной, поскольку при работе устройства домкрат будет оказывать на нее давление как вниз, так и вверх, пытаясь разорвать каркас.

Конструкция должна быть прочной, поскольку при работе устройства домкрат будет оказывать на нее давление как вниз, так и вверх, пытаясь разорвать каркас.

Основание должно обеспечить устойчивость оборудования, лучшим решением является его выполнение в виде платформы. Ширина стола определяется исходя из размеров изделия, которое будет обрабатываться на прессе. Однако она не должна быть меньше суммарной ширины всех элементов оборудования пресса.

Высота станины вычисляется как сумма габаритов домкрата, значения свободного движения штока, высоты предназначенных для обработки деталей и толщины передвижной рабочей платформы.

Домкрат закрепляется на основание. Упором для изделий выступает верх рамы. При помощи передвижного стола осуществляется передача давления на деталь. Поверхность устанавливается поверх домкрата на станину, по которой он свободно передвигается вверх-вниз с фиксацией по бокам.

1 — верхняя упорная балка, 2 — гайка, 3 — нижняя передвижная балка, 4 — стойка, 5 — резьба, 6 — домкрат, 7 — основание.

Чтобы обеспечить регулировку свободного движения штока домкрата можно установить заменяемые вставки-подкладки из сплошного или полого металлического профиля. Другой вариант предполагает выполнение съемного упора в форме рабочего стола, который перемещается. Его следует закрепить на станине при помощи гаек с болтами или прутков. Для этого необходимо сделать отверстия в раме высотой, меньшей диапазона передвижения штока домкрата.

Еще одним решением является создание так называемого пресса винтового своими руками с использованием привода со штурвалом. Снизить просвет для заготовки внутри рамы можно будет посредством подкручивания винта с плитой.

На заметку! Для регулирования свободного движения штока лучше использовать комбинирование нескольких вышеизложенных вариантов.

Рама

Во время работы пресса развиваются огромные напряжения, незаметные глазу, но представляющие серьёзную угрозу в случае аварии.

Если по какому-то сварному шву неверно спроектированной конструкции поползёт трещина, последует срыв траверзы, в результате которого работник может получить тяжёлые увечья. Рассмотрим, как сделать пресс своими руками правильно.

Рассмотрим, как сделать пресс своими руками правильно.

Устройство самодельного пресса для гаража: характеристика конструкции

Перед тем как сделать пресс гидравлический, следует определиться с типом установки. В зависимости от этого оборудование может быть настольным или напольным. Первый тип инструмента располагается на верстаке, а второй размещается на специальном пьедестале. Такие прессы отличаются габаритами, грузоподъемностью. Сделанный своими руками пресс настольный гидравлический обеспечивает усилие до 12 тонн, а для напольного устройства это значение достигает 25 тонн.

Настольная конструкция является более устойчивой, мобильной. Благодаря небольшим размерам она не занимает много свободного пространства. Такой пресс используется для обработки небольших заготовок.

Напольный гидравлический пресс характеризуется большими размерами и большим весом. Для его установки понадобится сооружение специальной платформы. Такой станок справится с обработкой крупных элементов из металла, разборкой и сборкой сложных узлов.

Пресс гидравлический для гаража изготовленный своими руками может иметь вертикальное или горизонтальное исполнение.

Обратите внимание! Для расширения функциональных возможностей напольного гидравлического пресса его следует укомплектовать электродвигателем.

Можно сделать сложную конструкцию, которая будет эксплуатироваться для выполнения широкого спектра задач. Однако изготовление такого варианта займет много времени и потребует использования специализированных инструментов и техники. В качестве гаражного гидравлического пресса лучше сделать ручную модель, оснащенную гидравлическим насосом и приводом. Такая конструкция является двухскоростной, ее поршень характеризуется мобильностью.

Изготовленный своими руками пресс гидравлический для гаража может иметь горизонтальное или вертикальное исполнение. Первый тип устройства применяется для правки, рубки и гибки отдельных элементов из металла. Вертикальное оборудование предназначено для распрессовки и запрессовки деталей. Сделанный своими руками гидравлический пресс для макулатуры приобретает все большую популярность.

Сделанный своими руками гидравлический пресс для макулатуры приобретает все большую популярность.

Швеллер

Сделать пресс своими руками лучше всего из швеллеров, укрепляя углы мощными укосинами. Если во время работы будет применяться нагрузка 4-5 тс, рама может быть сварена из одинарного швеллера. При нагрузках от 12 тс потребуется сдвоенный швеллер полкой наружу.

При критических нагрузках лучшим вариантом можно считать раму из крупного швеллера, собранную с использованием болтов большого диаметра.

Благодаря болтам можно не бояться взрывного разрушения конструкции. Крепёж также неплохо поглощает возникающие в процессе эксплуатации пресса вибрации.

Изготовление домашнего утилизатора

Сам по себе принцип такого устройства общеизвестен. Он направлен на увеличение небольшого усилия или какой-либо энергии для подачи на рабочую пластину, которая является подвижной. Механизмы бывают гидравлическими или механическими. Различаются они и по типу установки. Пресс для вторсырья своими руками сделать относительно несложно.

Пресс для вторсырья своими руками сделать относительно несложно.

Простой вариант

Это простейший макулатурный пресс. Его может сделать даже мастер-новичок. О сварке ему, конечно, хорошо бы иметь начальные понятия. Берется для конструкции, как правило, то, что всегда может найтись под рукой.

Домашний (скорее, гаражный вариант, установка для сарая) делается так:

- Изготавливается чертеж, на котором указываются будущие параметры установки. При определении размеров исходить нужно из места, где предполагается размещение утилизационного станка.

- Газо- или электросваркой к нижней части металлического швеллера крепится железный короб. Это будет камерой для помещения сырья.

- Внизу камеры следует оборудовать (лучше в виде откидной крышки) систему для освобождения устройства от готовой продукции.

- С боков камеры необходимо просверлить вентиляционные отверстия. Их можно сделать в один ряд сверху, но по несколько штук.

- Сверху к швеллеру нужно прикрепить рабочий рычаг.

Чем он будет длиннее, тем меньше усилий придется прикладывать в дальнейшем в процессе прессования.

Чем он будет длиннее, тем меньше усилий придется прикладывать в дальнейшем в процессе прессования. - К рычагу необходимо прикрепить лист металла (нержавейки), который будет выполнять роль поршня.

- По центру поршня приваривается брус или металлическая труба. Длина ее должна быть достаточной для достижения поршнем низа камеры.

Устройство можно прикрепить к стене. Высота крепления рассчитывается из удобства использования, роста человека.

Эксплуатация пресса

Самодельный пресс для макулатуры прост и в эксплуатации. Важно, чтобы он был устойчив, хорошо закреплен, т. е. чтобы не нес угрозу работающему на нем человеку. Начинать нужно с малого, а навыки работы будут повышаться с опытом.

Рекомендуем: Что можно сделать из стеклянных бутылок: идеи для поделок

Сам процесс нужно строить таким образом:

- Бумагу измельчить любым доступным способом.

- Поместить ее в подходящую емкость, залить водой и дать пропитаться.

- Перемешать и поместить в камеру.

- Несколько раз задействовать рычаг.

- Вынуть и высушить бумагу.

Так можно изготовить бумажные «брикеты», которые подойдут для печей и котлов. При спрессовывании макулатуры можно обойтись и без воды, хотя сам процесс будет потяжелее, так как придется прилагать больше усилий.

Винтовая конструкция

Для владельца большого сада винтовая давилка – бесценный помощник во времена уборки плодов. Винтовую соковыжималку конструируют с использованием рамы из деревянных брусьев и домкрата. В процессе использования прилагается усилие не более 1,5 тс.

Вместо домкрата можно применить винт с рукоятками. Здесь хотя и придётся приложить больше усилий при отжиме сока, но можно будет более тонко регулировать силу нажима.

Тюкование сена

Рычажный пресс может также использоваться в фермерском хозяйстве для тюкования сена.

Конструктивно это устройство представляет собой высокий деревянный ящик с калиткой, оборудованный длинным рычагом с соотношением плеч до 1:10, а также пуансоном (щит из досок).

Дешёвое топливо для отопительного котла

Нельзя обойти вниманием такую отрасль хозяйственной деятельности, как заготовка топлива. Сконструировав простейший рычажный пресс, можно обеспечить домашнее хозяйство превосходным горючим материалом, за который часто не приходится и платить.

Используя стружку, лузгу семян подсолнечника, измельчённые початки кукурузы, торф, солому, биологические отходы животных, можно получить практически бесплатное и экологически чистое топливо для котла или бани.

Фото пресса своими руками

Как сделать самодельный пресс из домкрата

Гидравлический пресс представляет собою агрегат, предназначающийся для обрабатывания заготовок посредством большого давления. Функционирует подобное оснащение благодаря жидкостному давлению, которое воздействует на его конструктивные части. Обыкновенно рабочий цилиндр располагается вертикально, однако в некоторых гидравлических прессах он имеет горизонтальное положение. Рабочее усилие варьируется, способно составлять десятки и тысячи тонн.

Оборудование широко используется для того, чтобы штамповать, ковать, править, гнуть, выдавливать трубы и иные профили. Также посредством гидравлического пресса из домкрата возможно брикетировать, пакетировать и прессовать разнообразные предметы. Данное оснащение часто применяется на заводах, производящих резиновые, пластмассовые и деревянные изделия.

Применение пресса в бытовых условиях

Весьма часто пресс из гидравлического домкрата, имеющий малые габариты, используют в гаражном помещении, мастерской. Используя его, возможно отремонтировать машину, выполнить иные работы.

Посредством подобного оснащения выпрессовывают подшипники, сайлентблоки, осуществляют запрессовку новых запчастей. Кроме ремонта машины, пресс из домкрата применяют, чтобы сгибать предметы из металла, создавать нужное усилие при склейке деталей, брикетировать мусор, выдавливать автомасло и иные расходники. Заводское оснащение имеет большую цену, купить его способен не каждый. Выгоднее сделать пресс своими руками, потратив деньги лишь на покупку нужных материалов.

Конструкцию сделанного устройства возможно сразу же адаптировать для решения какой-либо задачи. Самодельный пресс компактен, его можно без труда разместить в гаражном помещении, мастерской.

Конструктивные особенности оборудования

Сделанные самостоятельно прессы имеют рабочее усилие в десять-двадцать тонн. Данный показатель зависим от процедур, которые вы намереваетесь выполнять посредством устройства.

Пресс на гидравлике располагает следующими техническими параметрами:

- габаритные показатели;

- вес оснащения;

- поршневой ход;

- наличие манометра;

- показатели установленной станины.

В самодельном оборудовании компрессия в рабочем цилиндре обыкновенно устанавливается посредством насосного устройства. Оно может быть как интегрировано в агрегат или располагаться отдельно. Довольно просто изготовить устройство на гидравлике, если использовать бутылочный домкрат. Там есть встроенный насос.

Перед тем как вы выберете домкрат, определитесь, для чего вам нужен пресс. От предназначения зависит как конструкция оборудования, так и усилие, которое оно будет способно развить. После этого разработайте чертеж. Разумеется, вы можете отыскать схему в Сети и просмотреть ниже видео процесса создания устройства на гидравлике. Однако в этом случае вам придется адаптировать ваши приспособления под чужое оборудование.

От предназначения зависит как конструкция оборудования, так и усилие, которое оно будет способно развить. После этого разработайте чертеж. Разумеется, вы можете отыскать схему в Сети и просмотреть ниже видео процесса создания устройства на гидравлике. Однако в этом случае вам придется адаптировать ваши приспособления под чужое оборудование.

Пресс на гидравлике может функционировать по одной из двух схем. Если домкрат будет установлен внизу пресса (на станине), то давление пойдет кверху. Если же его установить наверху устройства, давление пойдет книзу.

Выбирая схему функционирования пресса, нужно помнить, что для большей части домкратов, производимых в настоящее время, единственным правильным считается положение давящим штоком кверху. Расположить их иначе не выйдет. Ввиду этого обычно используется 1-я схема. 2-я применяется тогда, когда нужно выпрессовывать подшипники, втулки из определенных агрегатов.

Создание схемы

Несущим элементом всякого пресса считается станина, к созданию схемы которой нужно отнестись с максимальной ответственностью. Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Конструкция станины – рама, в ней установлен домкрат с инструментом. Он действует на обрабатываемый предмет.

Рама пресса из домкрата своими руками должна быть высокопрочной, потому как она станет переносить большие нагрузки. Домкрат, формирующий усилие, будет давить на рамный верх и низ.

Низ станины (основание) должен делать более устойчивым все устройство. Определяя ширину внутреннего рамного проема, принимают во внимание габариты предметов, для обрабатывания которых предназначается пресс, габариты всех частей оборудования.

Если самодельный пресс из домкрата своими руками произведен по первой схеме, то конструктивно он устроен таким образом: домкрат монтируется на нижнее основание, заготовка – в рамный верх; давление передается посредством штока и подвижной платформы, которая передвигается по направляющим, располагающимся по сторонам рамы.

Для возвращения штока в стандартное положение применяется пара пружин. Их низ прикрепляется к основанию, а верхняя часть – к подвижной платформе. Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

Для эффективного выполнения пружинами всех возлагающихся на них задач нужно правильно определить жесткость.

При использовании второй схемы на нижнее основание кладется заготовка, а домкратное устройство ставится на передвижную платформу. К ней прикрепляются пружины, которые связывают ее с рамным верхом. В области соприкосновения штока и платформы/перекладины создается гнездо. Как сделать из домкрата пресс, который будет удобен в применении? Требуется добавить возможность регулирования свободного домкратного штока.

Необходимый инструментарий

Чтобы самому изготовить пресс на гидравлике, приготовьте:

- оснащение для сварки;

- электродные элементы;

- ножовку по стали либо болгарку;

- домкрат на гидравлике;

- пару пружин;

- швеллеры;

- лист из стали толщиной не меньше восьми миллиметров;

- отрезок полоски из металла толщиной десять миллиметров;

- трубный отрезок.

Если вы отыщете в гаражном помещении старый грибок моста, который остался после ремонта, можете сделать из него оттягивающее приспособление. Для этого наденьте его на домкратный шток, прикрепите к нему верх пружин, а низ зафиксируйте на станине.

Для этого наденьте его на домкратный шток, прикрепите к нему верх пружин, а низ зафиксируйте на станине.

Процесс создания гидравлического пресса

Последовательность создания самодельного пресса из домкрата будет следующей:

- После того как схема гидравлического устройства разработана, все нужные материалы, инструментарий приготовлены, начинают создание пресса. Прежде всего требуется выполнить нарезку металла, соблюдая размеры.

- Теперь необходимо изготовить основание оборудования. Для этого посредством сварки соединяют приготовленные квадратные трубы. На образовавшийся прямоугольник приваривают пластинку из стали. После этого выполняют сваривание боков и верха рамы. Необходимо следить, чтобы созданная конструкция была ровной, углы соединений равнялись девяноста градусам. Ее сваривают с основанием.

- Для создания подвижной платформы применяют швеллер, трубу в форме прямоугольника либо квадрата. В центр платформы посредством приваривания присоединяют трубный отрезок, служащий гнездом для головки домкратного штока.

Для создания направляющих понадобится пара полос из стали. Их величина должна быть соответственна ширине рамы устройства по наружному контуру.

Для создания направляющих понадобится пара полос из стали. Их величина должна быть соответственна ширине рамы устройства по наружному контуру. - Полоски прикрепляют к бокам платформы посредством болтов. Так же делают и съемный упор. В направляющих сверлят отверстия напротив рамных стоек.

- В конце устанавливают пружины оттягивания и домкратное устройство. Подобное оборудование очень удобно, потому как из него в любой момент можно достать собственный домкрат.

Для того, чтобы лучше разобраться с технологией создания самодельного пресса рекомендуем посмотреть обучающие видео ролики.

Изготовление гидравлического пресса своими руками: чертежи, фото, видео

При выполнении различных работ в домашней мастерской нередко возникает необходимость воздействия на обрабатываемые детали методом прессования. О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

О том, как сделать гидравлический пресс своими руками для выполнения таких операций, мы и поговорим в данной статье.

Самодельный гидравлический пресс

Устройство и функции гидравлического пресса

Гидравлический пресс – это такое оборудование, которое специально предназначено для обработки деталей и заготовок путем воздействия на них высоким давлением. Работает такой пресс за счет давления жидкости, воздействующей на элементы его конструкции.

Конструкция большинства гидравлических прессов предусматривает вертикальное расположение рабочего цилиндра, но есть и модели, в которых он расположен горизонтально. Различные модели прессов могут создавать рабочие усилия в диапазоне от нескольких десятков до нескольких тысяч тонн.

Вариант исполнения гидравлического пресса заводского производства

Принцип действия гидравлического пресса основан на законе Паскаля, известном нам из школьного курса физики. Конструкцию пресса составляют две рабочих камеры разного размера или, как их еще называют, цилиндры. Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

Принцип работы гидравлического пресса, если описать его несколькими словами, заключается в следующем.

В меньшем из его цилиндров создается высокое давление рабочей жидкости, которая по соединительному каналу подается в камеру большего диаметра и воздействует на поршень, соединенный с рабочим инструментом. Последний и оказывает давление на обрабатываемую деталь, которая располагается на жесткой опоре во избежание ее перемещения под его действием. В качестве рабочей жидкости во всех гидравлических прессах используются специальные масла.

Принцип работы гидравлического пресса

Наиболее широкое применение гидравлические прессы нашли при выполнении таких операций над металлическими деталями, как штамповка, ковка, правка, гибка, выдавливание труб и других профилей. Кроме того, при помощи таких прессов выполняется брикетирование, пакетирование и прессование различных материалов (как правило, для этих целей используется мини-пресс).

Устройство гидравлического пресса позволяет активно использовать его как на предприятиях по производству изделий из резины, пластика и древесины, так и в других областях. Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Разнообразие функций и сфер применения этого оборудования определяют существование его различных модификаций. Например, в продаже можно найти пресс гидравлический настольный, мини-пресс, пресс гидравлический напольный, пресс гидравлический ручной, прессы с манометром и без.

Варианты использования в домашних условиях

Применение гидравлического пресса в гараже или домашней мастерской достаточно распространено. Использовать такой пресс, отличающийся небольшими размерами, можно как при ремонте автомобиля, так и для выполнения работ другого характера.

В частности, с помощью такого компактного оборудования можно выполнить выпрессовку подшипников или сайлентблоков, а также запрессовать на их место новые детали. Помимо автомобильного ремонта, гидравлический пресс можно использовать для гибки металлических деталей, создания требуемого давления при склеивании поверхностей, брикетирования отходов, для выдавливания масла и жидкости. Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Заводское оборудование подобного назначения (даже ручной гидравлический пресс) стоит немалых денег, и приобрести его могут не все желающие. Между тем, можно сделать такой пресс своими руками, затратив средства только на приобретение необходимых материалов.

Использование пресса в качестве соковыжималки

Что примечательно, конструкция изготовленного дома гидравлического пресса сразу может быть адаптирована для решения определенной задачи с конкретной деталью или заготовкой. Сделанный своими руками пресс не займет много места, для его размещения будет достаточно выделить немного места в мастерской или гараже. Подробная инструкция о том, как сделать гидравлический пресс, приведена ниже. В конце статьи также размещено видео на эту тему.

Конструкция домашнего пресса

Гидравлические прессы, сделанные своими руками, не должны обладать слишком уж выдающимися техническими характеристиками, вполне достаточно, чтобы они развивали усилие в 10–20 тонн. Этот параметр самодельного гидравлического пресса зависит от того, какие действия вы соберетесь с его помощью совершать.

Один из самых распространенных и простых вариантов самодельного пресса

Существует ряд других параметров, которым соответствуют не только промышленные, но и самодельные бытовые гидравлические прессы:

- размеры;

- масса оборудования;

- ход поршня;

- наличие в конструкции пресса манометра;

- характеристики используемой станины.

В самодельных прессах давление в рабочем цилиндре обычно создается при помощи ручного гидравлического насоса, который может быть как встроенным в конструкцию такого устройства, так и расположенным отдельно от него. Такая конструктивная особенность зависит только от того, какое оборудование вы выберете для изготовления такого приспособления. Очень легко сделать своими руками гидравлический пресс, если взять за основу его конструкции домкрат бутылочного типа. У такого домкрата, что удобно, в конструкции уже предусмотрен встроенный ручной насос.

Гидравлический домкрат бутылочного типа отлично подходит для использования в сделанном своими руками гидропрессе

Прежде чем вы соберетесь приобретать подходящий домкрат для изготовления домашнего гидравлического приспособления, важно определиться, какие задачи вы будете решать с его помощью. От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

От этого зависит как конструктивная схема ручного гидравлического пресса, так и усилие, которое он будет развивать. Следующее действие – это разработка чертежа гидравлического пресса, который вы собираетесь изготовить своими руками. Можно, конечно, найти такой чертеж в Интернете и даже посмотреть фото и видео процесса изготовления пресса из гидравлического домкрата своими руками. Но в таком случае вы столкнетесь с необходимостью подгонять имеющиеся у вас приспособления под чужой самодельный пресс.

Ручной гидравлический насос

Разработка чертежа вашего будущего самодельного пресса начинается с того, что решается вопрос о том, по какой схеме он будет работать. Здесь есть всего два варианта.

- Домкрат будет расположен в нижней части пресса – на его станине – и давить будет вверх.

- Домкрат закрепляется в верхней части конструкции пресса и давит, соответственно, вниз.

Однако при выборе схемы работы самодельного пресса следует учитывать тот факт, что для основной части домкратов, выпускаемых современной промышленностью, единственно правильным является расположение давящим штоком вверх, и размещать их по-другому просто не допускается. Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Именно поэтому чаще всего за основу берется первая схема гидравлического пресса. Второй вариант используют только в тех случаях, когда требуется изготовить своими руками гидравлическое оборудование для выпрессовывания подшипников или втулок из отдельных узлов и механизмов.

Вариант пресса с нижним расположением домкрата

Что следует учитывать при разработке чертежа самодельного пресса

Несущим элементом любого пресса, в том числе и самодельного, является станина, к разработке чертежа которой следует подойти максимально ответственно. Конструктивно станина представляет собой раму, внутри которой располагается домкрат с рабочим инструментом, оказывающим давление на деталь или заготовку.

Вид станины может значительно отличаться в зависимости от назначения пресса

Рама гидравлического пресса, сделанного своими руками, должна обладать высокой прочностью, так как она будет испытывать нагрузки сразу в двух направлениях. Домкрат, создающий определенное усилие, будет одновременно давить на верхнюю и нижнюю часть рамы, стремясь как бы разорвать ее.Именно поэтому при расчете рамы и выборе материалов для ее изготовления ее прочность обеспечивают с запасом.

Нижнюю часть станины – ее основание – разрабатывают с учетом того, что она должна обеспечивать высокую устойчивость всей конструкции. Рассчитывая ширину внутреннего проема рамы самодельного пресса, учитывают как размеры деталей и заготовок, которые на нем будут обрабатываться, так и суммарные габариты всех составных элементов будущего пресса.

Еще один вариант станины с простейшей конструкцией основания для обеспечения устойчивости

При расчете высоты внутреннего проема рамы суммируют следующие параметры: высоту домкрата, желаемую величину свободного хода его штока, толщину рабочего органа и детали, которую необходимо обрабатывать. Если самодельный пресс изготавливается по первой схеме, то его конструкция выглядит следующим образом: домкрат устанавливается на нижнее основание, а деталь – в верхней части рамы; усилие от домкрата на деталь передается через его шток и подвижную рабочую платформу, двигающуюся по направляющим в боковых элементах рамы.

Для того чтобы обеспечить возврат штока в исходное состояние, используются две пружины, нижняя часть которых крепится к основанию, а верхняя – к подвижной рабочей платформе. Если вы решили сделать пресс из домкрата своими руками, то очень важно правильно рассчитать жесткость пружин, чтобы они эффективно выполняли все возложенные на них функции.

При реализации второй схемы на нижнее основание помещается деталь, а домкрат устанавливается на подвижную платформу, к которой также крепятся пружины, связывающие ее с верхней перекладиной рамы. Как в первом, так и во втором случае в месте контакта штока с подвижной платформой или верхней перекладиной рамы делается так называемое гнездо, в качестве которого можно использовать отрезок трубы соответствующего диаметра.

Невозможность регулировки высоты рабочей зоны упрощает конструкцию, но значительно ограничивает варианты использования пресса

Гидравлический пресс, сделанный своими руками, будет намного удобнее в эксплуатации, если предусмотреть в нем возможность регулировки свободного штока домкрата, что также влияет на допустимую высоту обрабатываемой детали.

- В верхней части внутреннего контура рамы располагают дополнительную плиту, которая может передвигаться по направляющим за счет винтового привода с штурвалом. Тем самым можно в достаточно широких пределах изменять просвет для расположения деталей внутри рамы.

- Можно изготовить съемный упор, в качестве которого чаще всего используют передвижную съемную платформу. Фиксировать положение такого упора внутри рамы можно при помощи болтовых соединений, для которых в раме с определенным шагом просверливаются отверстия. При этом шаг расположения таких отверстий по высоте не должен превышать величины свободного хода штока домкрата.

- Из сплошного куска металла или металлического профиля можно изготовить несколько сменных вставок-прокладок разной толщины.

- Можно также использовать сразу несколько вышеописанных способов одновременно.

Если вы выполняете чертеж, по которому своими руками сделаете пресс, обязательно указывайте не только габариты основных элементов такого приспособления и обрабатываемой детали, но и размеры швеллеров и другого металлопроката, из которого будет выполнена рама.

Инструменты и материалы

Если вы собираетесь своими руками сделать гидравлический пресс, то вам понадобятся следующие инструменты, расходные материалы и оборудование:

- сварочное оборудование;

- электроды;

- ножовка по металлу или болгарка (угловая шлифмашина).

Кроме того, вам потребуются следующие элементы, из которых будет состоять ваш будущий пресс для гаража: гидравлический домкрат, две пружины, которые будут оттягивать подвижную платформу в исходное состояние. Если вы найдете в своем гараже старый грибок моста, оставшийся после ремонта, то его можно использовать в качестве элемента оттягивающего приспособления для самодельных прессов с нижним расположением домкрата. В таком случае грибок надевают на шток домкрата, верхнюю часть пружин крепят непосредственно к нему, а нижнюю закрепляют на станине.

Вид и количество необходимых для постройки пресса материалов сильно зависит от выбранного варианта конструкции

Для того чтобы изготовить пресс из домкрата, вам понадобится следующий металлопрокат:

- швеллеры (не меньше 8 номера), прямоугольные или квадратные трубы (с размерами не меньше 40х40), уголки с шириной полок не меньше 50 мм;

- стальной лист толщиной не менее 8 мм, который будет использоваться в качестве надежного основания для всей конструкции;

- отрезок стальной полосы толщиной 10 мм – для изготовления направляющих и ребер жесткости, если они необходимы;

- отрезок трубы – для изготовления гнезд под головку штока домкрата.

Процесс изготовления

Когда чертеж вашего будущего гидравлического пресса готов, а все необходимые материалы, инструменты, оборудование и комплектующие в наличии, переходят непосредственно к изготовлению. Первое, что необходимо сделать, – это нарезать весь металл, руководствуясь размерами, указанными в чертеже.

Один из вариантов чертежа для изготовления пресса

Теперь следует сделать основание пресса, для чего сваривают между собой подготовленные квадратные трубы, а на сформированный из них прямоугольник наваривают стальную пластину. Затем сваривают между собой боковые и верхнюю часть рамы, тщательно следя за тем, чтобы полученная П-образная конструкция была ровной и имела строго прямые углы в соединениях. Теперь полученную конструкцию следует приварить к основанию и можно считать, что рама для вашего гидравлического пресса готова.

Следующий элемент, который вам необходимо будет сделать для пресса, – это подвижная платформа. Для ее изготовления можно использовать швеллер, квадратную или прямоугольную трубу. В центральной части платформы приваривают отрезок трубы, который будет служить гнездом для головки штока домкрата. Для изготовления направляющих для рабочей платформы вам потребуются две стальные полосы, длина которых должна соответствовать ширине рамы пресса по ее внешнему контуру.

Вариант конструкции пресса с подвижной нижней платформой, фиксация которой производится болтами

Полосы крепят к боковым сторонам передвижной платформы при помощи болтовых соединений, предварительно заведя ее внутрь рамы. По такой же схеме изготавливается и съемный упор, но в его направляющих полосах просверливаются отверстия напротив стоек рамы для фиксации на нужной высоте. Завершает процесс изготовления гидравлического пресса своими руками установка оттягивающих пружин и самого домкрата. Удобен такой гидравлический пресс еще и тем, что вы всегда сможете извлечь из него домкрат (например, если вам необходимо использовать его для ремонта автомобиля).

Внешний вид готового самодельного пресса

Одна из довольно экономичных вариаций гидравлического пресса, сделанного собственными руками в своем гараже с использованием нехитрых приспособлений, сварки, домкрата и швеллеров.

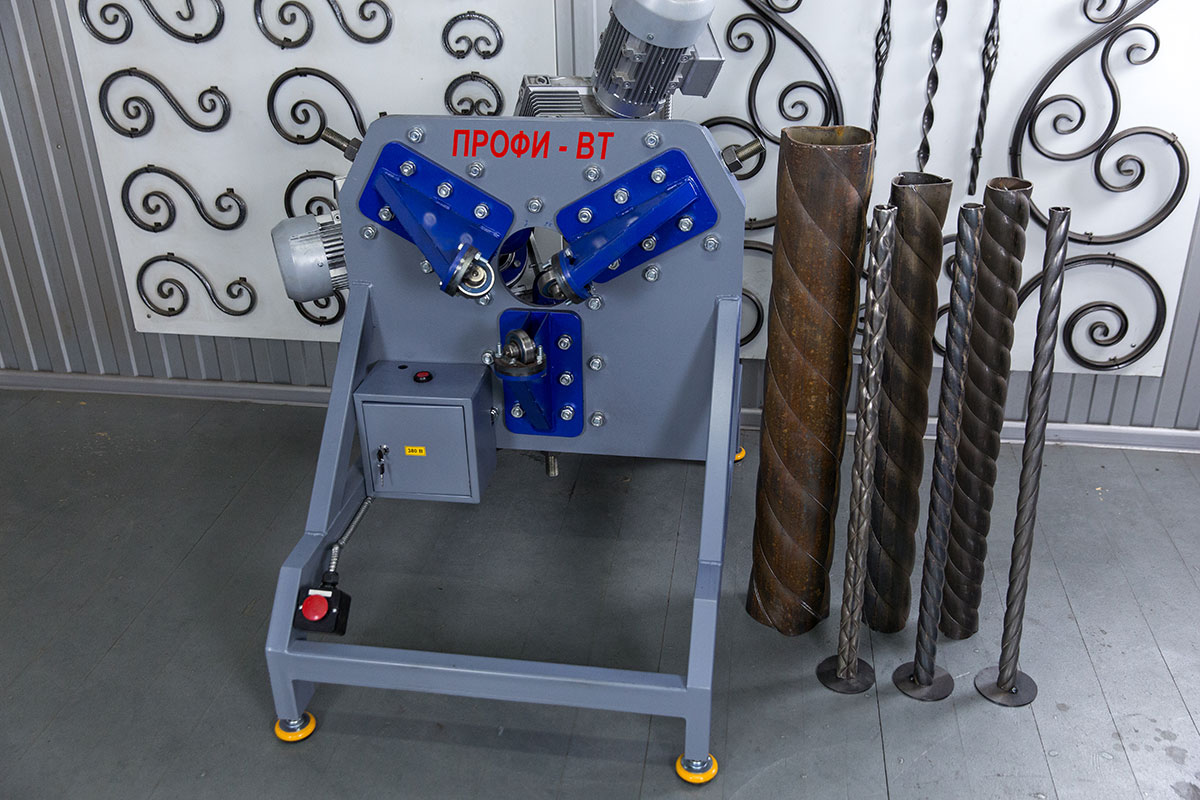

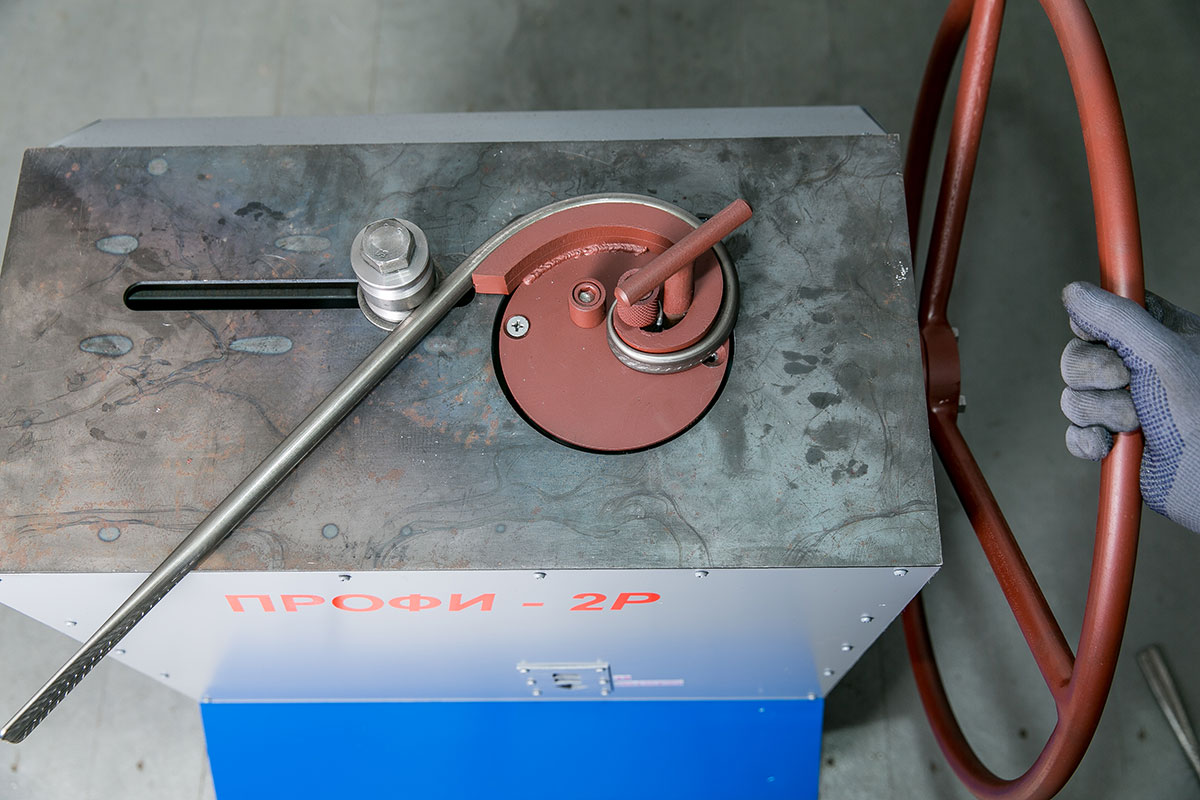

Холодная ковка станки своими руками

Холодная ковка своими руками – это тема, которая в настоящее время обсуждается достаточно часто. При этом подобный вопрос интересует не только новичков в данной области, но также специалистов, так как на данный момент присутствует достаточно стремительное развитие разнообразных технологий. Для того чтобы более подробно ознакомиться с информацией такого плана, достаточно посетить соответствующий электронный ресурс, где, как правило, представлены чертежи станков для холодной ковки.

Что такое холодная ковка металла

Если предположить, что таким вопросом, как холодная ковка своими руками интересуется не специалист, но человек, который хочет попробовать себя в данном процессе, то прежде чем изучать чертежи и делать станки своими руками, стоит узнать положительные характеристики и недостатки декоративной, холодной ковки.

Для начала важно обратить внимание, что холодная ковка не имеет ничего общего с самим процессом ковки. Но данные работы осуществляются с одной общей целью – создание привлекательной, декоративной, конструкции, украшенной художественной ковкой. Если создать своими руками самодельные станки для ковки, к которым можно смело отнести гидравлический аппарат, пресс для ковки, молот и иные комплектующие, можно создать для своего загородного дома или квартиры довольно симпатичные изделия. С их помощью можно выгодно украсить интерьер помещения и прилагаемую территорию. При этом холодная ковка своими руками, произведенная на самодельных станках для холодной ковки не потребует траты большого количества материальных средств.

Полученные умения помогут не только оформить в помещении привлекательный декор, но также появится возможность открыть свой небольшой бизнес. Здесь все достаточно просто, так как все что необходимо – изучить тщательно все чертежи, а затем на их основании создать универсальный, гидравлический или иной самодельный станок, предназначенный для художественной ковки. Именно по той причине, что подобный процесс не имеет ничего общего с обычной кузнечной ковкой, не потребуется никакого сложного оборудования. Все что потребуется – приобрести необходимые комплектующие и изготовить универсальный самодельный станок.

По сути, холодная ковка представляет собой процесс сгибания достаточно тонкого проката металла, причем предварительного нагревания для этого не потребуется. Для того чтобы осуществить данный процесс, потребуется изучить чертежи и соорудить минимум три устройства — самодельные станки. Сделать их совершенно не сложно даже тому человеку, который совершенно не имеет опыта, но знает, что представляет собой обычный металлический прут.

Что можно сделать посредством холодной ковки

Используя самостоятельно выполненный пресс, гидравлический аппарат, молот и иные самодельные станки можно изготовить такие изделия, как ажурный привлекательные, художественные решетки, заборы и иные ограждения. При открытии бизнеса данного направления можно быть уверенным в быстрой окупаемость продукции, так как стоимость сырья мала, комплектующие, пресс, молот и иные станки также по стоимости не такие дорогие.

После того, как тщательно изучены чертежи станков и иного оборудования, а также найдено помещение, где можно установить пресс, молот и гидравлический аппарат, можно начать изготавливать продукцию из металла. Кроме ограждения и заборов есть возможность производить такие вещи, как:

— элементы лестницы;

— мангалы;

— наборы для каминов;

— подставки для цветов и иные предметы, посредством которых можно оформить декор помещения.

Продукция, выполненная посредством художественной ковки во все времени будет пользоваться спросом.

Основные особенности производственного процесса

Производственный процесс, касающийся такого процесса, как художественная ковка, имеет несколько преимуществ. Прежде всего, это минимальные затраты на оборудование, потому продукция такого плана, предназначенная для того чтобы оформить декор помещения и территории, по стоимости довольно доступна. Если произвести самостоятельно такие вещи для художественной ковки, как молот, пресс, гидравлический аппарат, все примерно от недели до месяца окупится. Производственный процесс холодной ковки, который обеспечивает привлекательный декор, можно организовать в каком угодно помещении, так как нет необходимости нагревать металл. Самостоятельно выполненные станки при необходимости можно в течении одного дня транспортировать на другое место.

Для того чтобы начать выпускать продукцию, выполненную из металла, не требуется наличия определенных знаний и навыков, так как освоить пресс, молот и иной необходимый аппарат довольно просто. Также низкая стоимость является преимущественной, так как при самостоятельном изготовлении оборудовании, затраты будут примерно в 10 раз меньше, приобретенного. Достаточно изучить специальные схемы, приобрести на их основании необходимые комплектующие и сделать по ним такой аппарат, как пресс, молот и можно оформить декор не только своего помещения, но также пустить продукцию на поток, получив при этом серьезную прибыль. Холодная ковка своими руками отличается простотой, при этом декор имеет высокие показатели привлекательности, а также присутствуют высокие показатели практичности.

Похожие статьиПресс своими руками: пошаговая инструкция

Пресс своими руками: сложности конструкции + разбор принципа действия агрегата + достоинства и недостатки гидравлики + классификация оборудования + 3 этапа работы, включая детальную пошаговую инструкцию.

В домашнем хозяйстве нередко возникает необходимость оказывать давление на детали. К примеру, если требуется склеить холодной сваркой пару металлических элементов.

Гидравлический пресс своими руками выполнить не сложно, а его польза в гараже просто неоценима. В сегодняшней статье мы рассмотрим принцип работы инструмента, его особенности + подадим схему сборки в домашних условиях.

Что такое гидравлический пресс: принцип действия + применение

Чтобы понять суть работы гидравлического пресса, придется вернуться к школьному курсу физики. В основе явления лежит принцип рычага гидравлики. На картинке ниже представлен элементарный пример гидравлического пресса с двумя поршнями и жидкостью в качестве основы для произведения давления.

По закону Паскаля, сила на жидкость распределяется по всей площади оказываемого давления. Таким образом, прилагая меньшее усилие на второй поршень с большей площадью, на выходе мы получим пропорционально увеличенную силу со стороны первого поршня. Коэффициент работает и в обратном порядке – увеличивая сопротивление первого поршня по отношению ко второму. Для увеличения хода поршня, без значительного усложнения самой конструкции, можно воспользоваться парой обратных клапанов и баком с дополнительной жидкостью.

Как устроен гидравлический пресс:

- Одна из основ, насос для перекачки жидкости. Через него по трубкам под давлением поступает жидкость к паре-тройке гидроцилиндров.

- Регуляторами давления внутри системы могут быть предохранители в виде клапанов редукционного типа, регуляторы расхода, или даже дросселя.

- От насоса поток отправляется в распределитель с тремя позициями. При первой позиции – идет отправка на слив, второй – в поршневую, а третьей – в штоковую полость гидроцилиндра.

- При работе распределителя на второй позиции, производится рабочий ход поршня, то бишь, прессование. При третьей позиции – обратный ход в штоковой полости.

- Манометр позволяет контролировать пиковое давление внутри системы.

Оговоренная конструкция дает возможность к широкой вариации силы/скорости поршня. Изменение скорости звена на выходе может скакать в диапазоне от 0.01 сантиметра в секунду, до 3 сантиметров/секунду.

| Преимущества использования пресса | Недостатки инструмента |

|---|---|

| Человек имеет возможность получить громадный коэффициент усиления, что с электрическими аналогами достигнуть нереально. Преимущество пропорционально растет увеличению передаваемой мощности гидравлике. | Коэффициент полезного действия по сравнению с механикой ниже. |

| Высокие показатели быстродействия гидравлического привода. Если сравнивать с аналогами – запуск, реверс и остановка выполняются раз в 7-9 быстрее. | Характеристики гидравлического пресса напрямую зависят от того, как человек его эксплуатирует. В зависимости от температурных условий, происходит смена вязкости жидкости, а небольшое давление приводит к кавитации внутри системы. |

| Гидравлический привод можно использовать не только в качестве пресса, но и как движущий элемент для дисковых пил или отбойных молотков. | Высокая чувствительность к загрязнению рабочей жидкости гидропресса и возможность попадания в зону прессования масла. |

| Простой и понятный процесс преобразования вращательного движения в возвратно-поступательное. |

Для качественной, а главное продуктивной работы инструмента, требуется постоянно следить за его техническим оснащением – вовремя менять фильтры, рабочую жидкость и прочие мелочи, способные повлиять на КПД гидравлики.

Какие бывают типы гидравлических прессов

| Классификатор | Категории | |

|---|---|---|

| Как расположены цилиндры | Горизонтально | |

| Вертикально | вверху | |

| внизу | ||

| Угольно (оба вида одновременно) | ||

| Число цилиндров | Одноцилиндровый | |

| Двухцилиндровый | ||

| Многоцилиндровый | ||

| Тип конструкции | По типу колонны | |

| По типу рамы | ||

| По типу колонны | ||

| Какой привод установлен | Ручной привод | |

| Имеется двигатель внутреннего сгорания | ||

| Привод электрического типа | ||

| Разновидность самого цилиндра | Плунжерно-дифференциального типа. Системный компонент проходит сквозь активный поршень | |

| Поршневого типа. В качестве основной рабочей жидкости выступает масло | ||

| С обратным ходом. Когда цилиндр устанавливается в нижней части конструкции, а сам корпус является неподвижным | ||

| Как исполнен | Рама закрытого типа. На конструкции расположены небольшие отверстия, через которые гидропресс можно зафиксировать. | |

| Рама открытого типа | ||

| Универсальная конструкция | ||

| Выпрессовщик. Небольшие габариты + узкая специализация по использованию в быту | ||

Благодаря скачкам в технологиях, ЧПУ для гидравлического пресса уже в порядке вещей, однако использование такого оборудования рационально только в промышленных масштабах. Если мы говорим о домашнем применении гидравлики, подойдет и ручной вариант инструмента.

Где применяется гидравлический пресс:

Некоторые умельцы в быту умудряются из гидравлического пресса делать даже соковыжималку. Инструмент востребован не только в промышленности, но и дома, что отображается на его стоимости. Даже ручные модели обойдутся в копеечку. Если человек имеет «ровные руки» и желание сэкономить, сделать гидравлический пресс можно собственноручно.

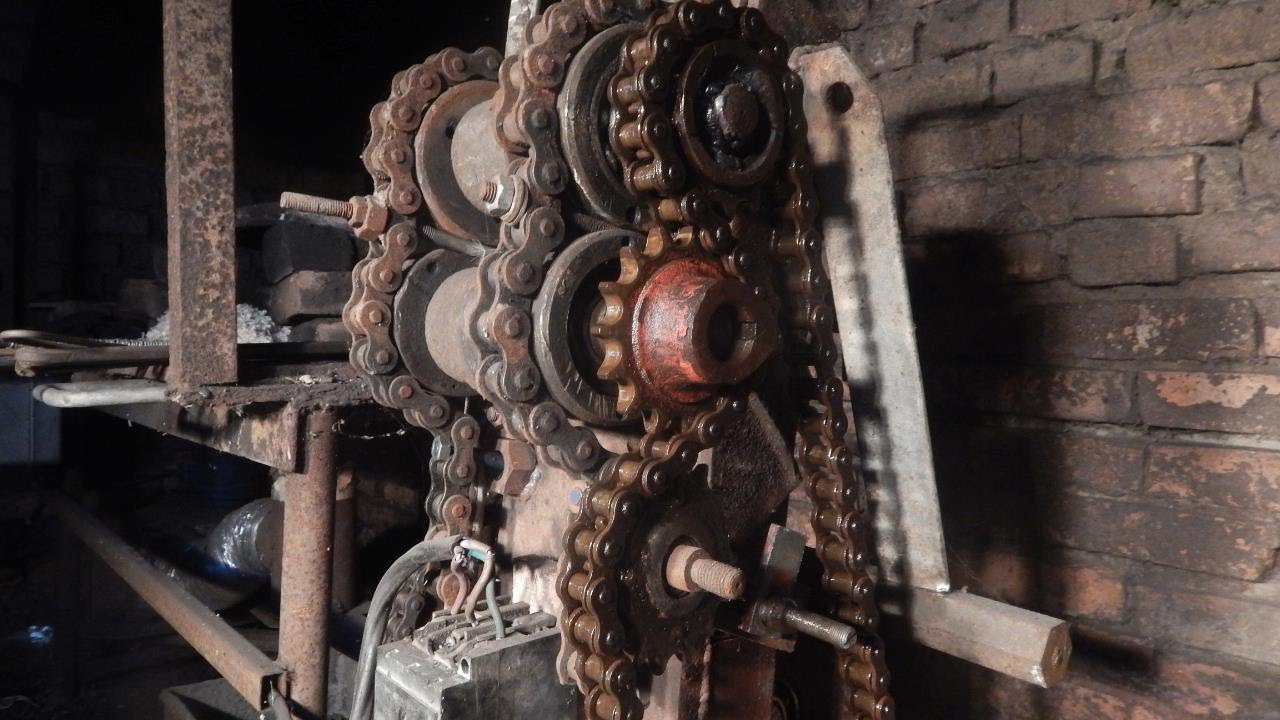

Оборудование кузнечно-прессового цеха

Гидравлический пресс своими руками: сборка инструмента с нуля

Простой принцип работы гидравлики в прессе не означает что с конструкционной сборкой агрегата все будет аналогично. Для 90% людей, дешевле будет купить гидравлический пресс, нежели искать полный набор для его сборки с нуля. Оставшиеся 10% либо имеют доступ к компонентам для сборки, включая сварочный аппарат, либо работают по смежным специальностям, что позволяет в свободное время заниматься сваркой в свое удовольствие.

Важно: для сборки гидравлического пресса собственными руками необходимы навыки сварки по металлу. При отсутствии подобного опыта, как такового, придется либо делать заказ у специалиста, либо обучаться с нуля.

Делать заказ по сборке пресса – это переплатить за устройство в 2-3 раза, ведь работа считается индивидуальной, а значит для наших умельцев синоним к слову «дорогой». Обучаться с нуля сварочным работам и покупать весь необходимый набор только ради 1 устройства также нельзя назвать рациональным решением. Для тех же, у кого возможности совпадают с желанием, пригодится пошаговая инструкция ниже.

Этап №1. Разработка чертежа пресса

Для использования в домашних условиях вполне сгодится гидравлический пресс с показателем выдаваемого усилия в 16 000-23 000 килограмм. Найти уже готовые чертежи для сборки гидравлики в интернете не проблема, но, если у человека ограничен набор материалов, либо он желает конструкцию подогнать под собственные нужды, потребуется разрабатывать схему сборки с нуля.

Чертеж выше – одно из классических решений по сборке на основании домкрата. Именно такая сборка для новичка считается простейшей в реализации, и не требует фундаментальных знаний устройству гидравлических конструкций.

На какие критерии стоит обращать внимание при разработке чертежа:

- вес итоговой конструкции. От этого показателя будет зависеть простота транспортировки агрегата с места на место;

- размеры станицы;

- характеристики работы станины;

- будет ли использоваться в сборке манометр;

- особенности хода поршня.

В процессе корректировки уже имеющегося чертежа или поиска нового, необходимо обратить внимание на схему работы готового оборудования. Домкрат можно расположить в верхней части станины для произведения давления вниз, либо в нижней части станицы – давление вверх. Нельзя забывать о таком нюансе, как нормальное рабочее положение домкрата. Оно предусматривается еще при заводской сборке – вертикальное положение, где шток смотрит вверх.

Станина обязана иметь высокий запас прочности, ибо давление гидравлики будет оказывать давление в обе стороны. Для обеспечения стойкости, основание проектируется в виде платформы, а расстояние между «ножками» рассчитывается на основании размеров предметов, которые будут обрабатываться после сборки.

Решения по регулировке перемещения домкратного штока:

- возможность добавления вставок, выполняющих роль подкладок. При их замене упростится регулировка высоты деталей для обработки. Вставки разрабатываются из литого/полого стального профиля;

- проектировка упора по типу столика с фиксаторами в виде прутов или болтов с гайками большого диаметра. Для использования метода потребуется проделывание отверстий в раме конструкции, где дистанция будет меньше по высоте от смещения домкратного штока;

- в верхней части рамы ставят привод по типу винта со штурвалом. Для закрепления детали будет достаточно подкрутить винт до исчезновения просвета внутри рамы.

Для повышения отдачи, можно скомбинировать 2-3 метода одновременно. Размеры на чертеже указываются из расчёта имеющегося металлопроката на руках и габаритов объектов прессования.

Обзор современных пресс-ножниц для металла

Этап №2. Подбор инструментов и материалов

Для сборки пресса своими руками потребуется вполне заурядный список инструментов и материалов. Если у человека имеется гараж, то 70% всего необходимого он сможет найти именно там. В таблице ниже представлен минимальный набор для сборки качественного и недорогого гидравлического пресса с электрическим приводом.

| Оборудование | Материалы |

|---|---|

| Аппарат по сварке металла. Заводской или самодельный, роли не играет. | Редуктор от старой болгарки. |

| Инструментарий, которым человек сможет отрезать металл. Сюда относится ножовка по металлу, машина для шлифовки, которую в простонародье именуют болгаркой. | Домкрат гидравлического типа. В приоритете модели заводской сборки – это повысит долговечность работы будущего гидравлического пресса. |

| Дрелька и станок для сверления. | Подобие небольшого двигателя. Можно воспользоваться неработающей стиралкой или мини-холодильником, что будет отправлен на запчасти. |

| Тиски. | Включатель клавишного типа вместе с кабелем. |

| Линейка на 1-2 метра, маркеры, зажимы, молотки, щипцы, плоскогубцы, ключи для болтов/гаек и прочие мелкие инструменты, что могут пригодиться в процессе сборки пресса. | Квадратные трубы из стали и прочий лом, который можно применить для сборки основы гидравлического пресса. |

| Пара уголков и швеллеров вместе с мощной пружиной + болтами и гайками. Радиус последних зависит от общих габаритов конструкции и ее силы на выходе. |

По желанию, дополнить список можно баллончиком краски красного/черного цвета, чтобы ваше творение было не только функциональным, но и имело презентабельный вид. Таким гидравлическим прессом будет не стыдно даже перед друзьями похвастаться.

Этап №3. Начинаем собирать пресс гидравлический своими руками

Помимо исходного набора материалов и оборудования, человек должен иметь за спиной хотя бы начальные навыки сварки, обработки стали и сборки металлических конструкций. Мелкая неточность при сваривании может привести к плачевным последствиям, а учитывая наш менталитет и врожденное чувство беспечности, о технике безопасности задумается 2%-3% из всех.

Как собрать гидравлический пресс – пошаговая инструкция с фото: