виды пресс-форм для ТПА, изготовление

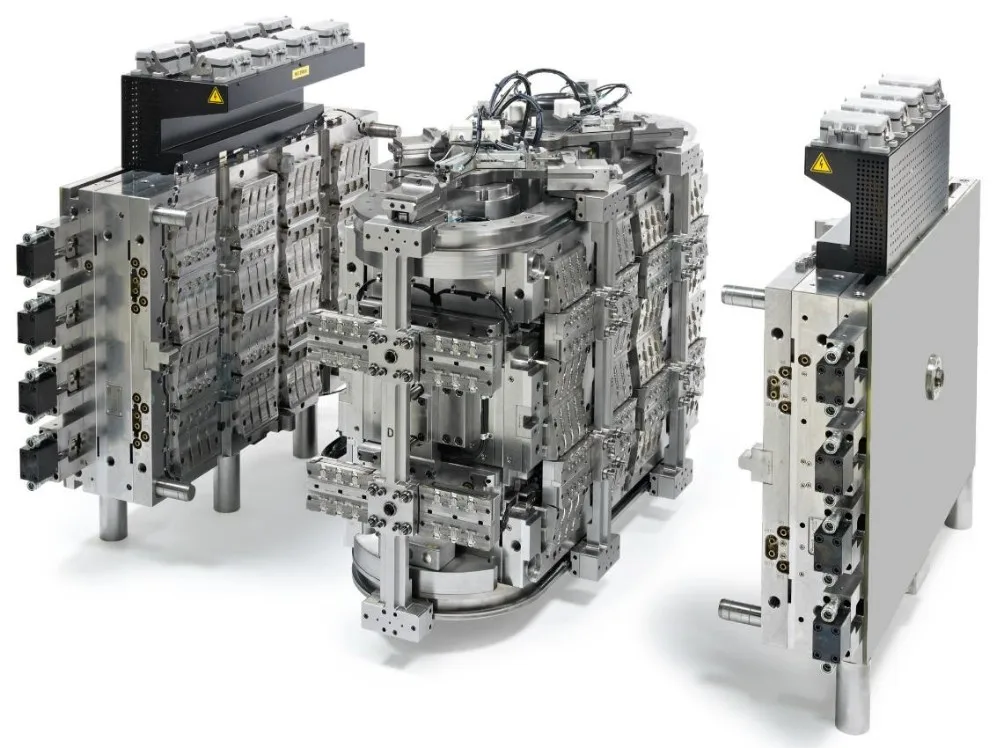

Виды и этапы изготовления пресс-форм для литья пластмасс с помощью термопластавтоматовЛитье изделий из пластмасс под давлением — это технология, позволяющая получить из пластика детали и изделия различных форм и назначения. Для этого нужна машина для литья под давлением — термопластавтомат и подходящая пресс-форма для ТПА.

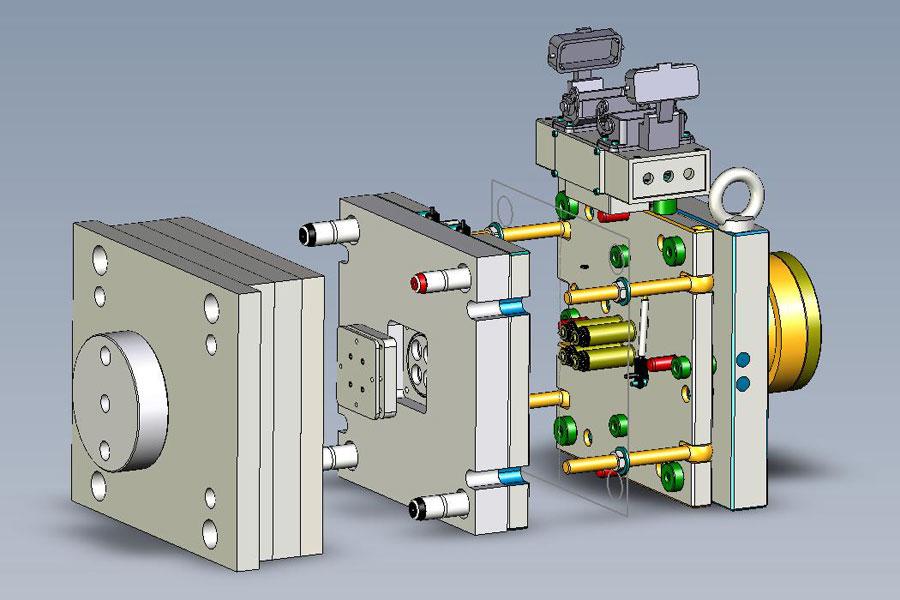

Пресс-форма термопластавтоматов состоит из плиты, на которой находятся две основные полые внутри части: неподвижная матрица и двигающийся пуансон. Они в точности повторяют геометрию будущих изделий.

В эту полость пресс-формы по специальным литникам под давлением подается необходимый материал (полиэтилен, полипропилен, полиамид, поликарбонат или другие полимеры), и таким образом создается изделие нужной формы.

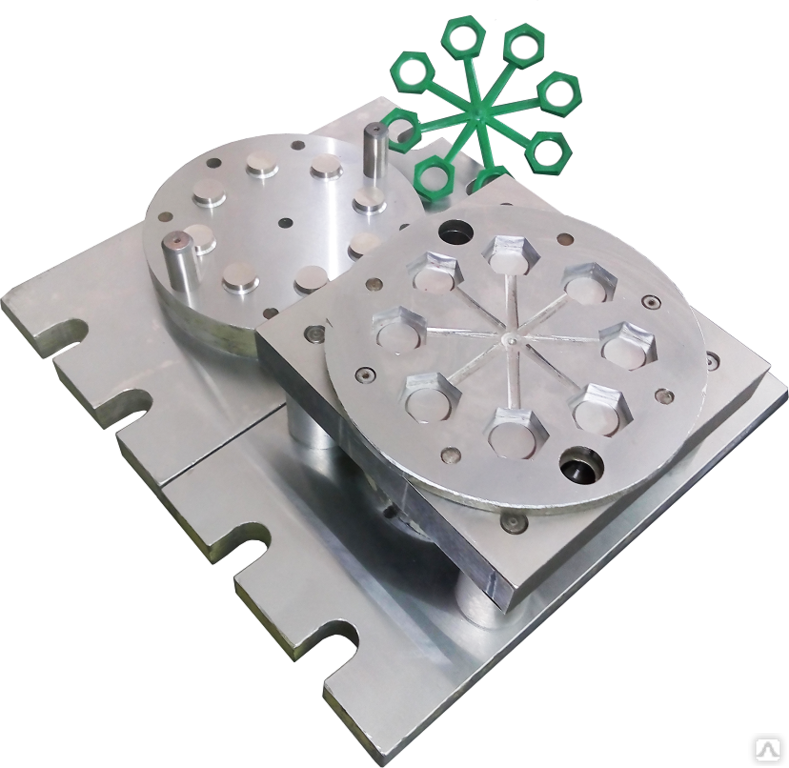

Количество полостей может разниться. Пресс-формы могут быть одногнездовыми (за цикл выпускается одна деталь) и многогнездовыми (такие используются для выпуска серии из нескольких деталей).

Также модуль пресс-формы снабжается такими деталями:

- Втулки и колонки. Они центрируют узел в процессе смыкания.

- Выталкивающие штифты или толкатели (удаляют готовые детали из формы).

- Подкладные брусья и плиты. Обеспечивают нужную величину хода толкателей.

- Холодноканальные или горячеканальные литниковые системы. В зависимости от типа материала, используются разные литники.

Виды пресс-форм для литья пластмассы

Пресс-форм для термопластавтоматов бывают автоматическими и ручными, а также съемными и стационарными.

Также они различаются по технологии прессования, которую используют на конкретном производстве:

- формы прямого прессования. В этом случае расплавленный полимерный материал поступает в матрицу. После этого пуансон опускается и придаёт изделию нужную форму. Этот метод используется, чтобы создавать небольшие партии пластиковых изделий;

- формы литьевого прессования.

Расплавленный полимер заливается в закрытую пресс-форму для ТПА. Эта технология подходит, чтобы выпускать большое количество изделий множества размеров и форм.

Расплавленный полимер заливается в закрытую пресс-форму для ТПА. Эта технология подходит, чтобы выпускать большое количество изделий множества размеров и форм.

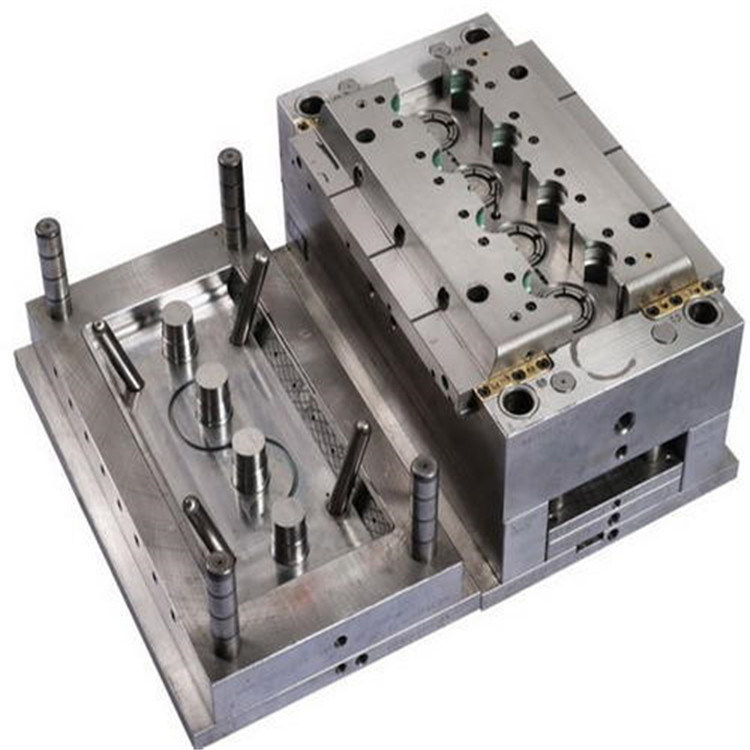

Существуют также двухплитные и трехплитные формы:

- Двухплитные пресс-формы для литья пластмасс. Это холодноканальные формы, имеющие одну плоскость разъема. Они наиболее распространены, благодаря своей простоте и распространенным формам. Эту конструкцию мы описывали в начале статьи: неподвижная матрица, подвижный пуансон, которые закреплены на стальной плите.

- Трехплитные пресс-формы для термопластавтоматов также состоят из недвигающейся матрицы, но имеют два подвижных пуансона. Второе основное отличие этого типа — размыкание по двум плоскостям. Одна из плоскостей позволяет извлечь готовую детали, а вторая удалить центральный литник. Такие формы нужны, чтобы создавать предметы сложных геометрических форм.

- Горячеканальные пресс-формы для пластика. Их литники снабжены нагревательными элементами.

В таких устройствах материал долгое время остается горячим и остывает медленно.

Этапы проектирования и изготовления пресс-форм для ТПА

Качество будущих изделий зависит от технологического процесса создания пресс-формы для литья пластика и точности оснастки.

Если нарушить технологию на этапе изготовления, то можно столкнуться с проблемами в производстве. Часто использование некачественных форм приводит к тому, что изделия получаются неоднородными по структуре, в них образуются полости или трещины, нарушаются геометрические параметры.

Поэтому стоит выбирать пресс-формы, которые изготовлены по следующим этапам:

- Проектирование. Подготовка эскиза, разработка рабочих чертежей. В процессе проектирования создается 3D-модель будущего изделия.

- Прототипирование. На этом этапе инженеры разрабатывают технологию, готовят прототип конструкции формы.

Программисты при этом пишут программу, если на производстве используется оборудование для литья пластмасс под давлением с применением ЧПУ.

Программисты при этом пишут программу, если на производстве используется оборудование для литья пластмасс под давлением с применением ЧПУ. - Создание пресс-формы для термопластавтомата. На специальных фрезерных станках создаются необходимые детали формы из стальной заготовки. Затем они шлифуется и полируются, после чего собираются в единое целое. Обязательный этап — хромирование формы. Это позволит повысить износостойкость.

- Охлаждение отливок. Важный этап — это охлаждение элементов формы холодной водой, раствором гликоля или термостатированным маслом.

- Испытание формы. Когда все работы завершены, пресс-форму для литья пластмассы испытывают. Этот этап может проводиться в присутствии заказчика.

Где заказать пресс-форму для литья пластмассы под давлением

Мы рекомендуем заказывать пресс-формы у проверенных производителей, которые уже давно на рынке.

В нашей компании работают специалисты, которые подскажут, какая форма подойдет именно под Ваши задачи и проконсультируют по всем другим возникшим вопросам (доставке оборудования для ТПА, оплате, гарантийных и постгарантийных условиях).

Пресс форма для литья пластмасс — Изготовление и ремонт

Размер шрифта

Цвет фона и шрифта

Изображения

Озвучивание текста

Обычная версия сайта

Оборудование

Пресс форма играет основополагающую роль в сфере производства изделий из пластика и для литья пластмасс в целом. Качественно выполненная пресс-форма является фундаментом для строительства Вашего бизнеса по производству изделий из пластика, хорошим капиталовложением в залог выполняемых обязательств перед Вашими заказчиками.

Вид самой пресс-формы зависит от сложности конечного продукта и метода его отливки. Материал для её изготовления определяют исходя из требования выпускаемой продукции и запланированного тиража – например, это может быть мягкий металл типа алюминия, рассчитанный на тираж в 10000 единиц продукции или сталь марки 40Х13, которая выдержит тираж в 1000000 единиц.

Так, если для производства пластиковых изделий не требуется пресс-форма, изготовленная из сверхпрочной стали с высокими антикоррозийными свойства, тогда можно обойтись более дешевым материалом с менее выдающимися характеристиками. Цена в таком случае значительно отличается, так как мягкий металл проще поддается обработке и времени затрачивается меньше, в отличии от пресс-форм, произведенных из кованой высокоуглеродистой стали, в состав которой входят легирующие элементы и делают сталь стойкой к коррозии в определенных средах – щелочной, кислотной или любой другой, в зависимости от поставленных задач на производстве заказчика. Не маловажным Фактором, является ремонтопригодность отдельных элементов пресс-формы, чем больше элементов, тем дороже пресс-форма но гораздо проще в обслуживании и более износоустойчивее к эксплуатационным нагрузкам.

Ресурс пресс-форм

Благодаря тому, что наша компания применяет современные технологии, а специалисты имеют огромный практический опыт, у нас можно заказать пресс-формы для изготовления ПЭТ тары, деталей автомобиля, игрушек, элементов бытовой техники из пластика. Готовая пресс-форма может быть различной конфигурации: иметь свой уникальный размер, фактуру, форму получаемой продукции. В свою очередь, пресс-форма может иметь рассчитанный рабочий ресурс:

Готовая пресс-форма может быть различной конфигурации: иметь свой уникальный размер, фактуру, форму получаемой продукции. В свою очередь, пресс-форма может иметь рассчитанный рабочий ресурс:

-

Изготовление до 5 000 единиц изделий в месяц. Такая пресс-форма имеет самую простую конструкцию, изготавливается из технологической стали или алюминия. Стоимость её изготовления самая низкая.

-

До 100 тысяч деталей. Такие формы могут состоять из нескольких простых элементов, а предназначены они для мелкосерийного производственного цикла.

-

До 500 тысяч единиц продукции. Данные пресс-формы имеют среднюю жёсткость и могут состоять из подвижных частей, а заказывают их предприятия со средним уровнем производства пластмассовых изделий.

-

До 1 миллиона деталей. Рассчитаны на средне- и высокопроизводительную производственную линию.

В конструкцию могут входить направляющие каналы, толкатели, слайдеры шиберных затворов, замки и другие элементы высокой прочности.

В конструкцию могут входить направляющие каналы, толкатели, слайдеры шиберных затворов, замки и другие элементы высокой прочности.

-

Более 1 миллиона единиц в месяц. Сюда относятся пресс-формы с повышенной жёсткостью и наиболее сложной конструкцией, цена которых является самой высокой из-за сложности изготовления.

Обычно пресс-формы заказывают производственные предприятия, которые изготавливают прозрачные и цветные изделия, штуцеры, фитинги и заглушки, радиально-упорные подшипники, баночная или бутилированная тара, корпусные элементы, штампы совмещённого действия, бутылочные или баночные крышки, корпуса электронных приборов, формочки для аграрной и сельскохозяйственной промышленности и многое другое.

Процесс изготовления

Процесс изготовления пресс-формы для литья пластмасс начинается с заполнения технического задания. Определяется вид выпускаемого изделия, выбирается материал для его изготовления и подбирается металл для производства формы.

Далее отдел проектирования делает 3Д-визуализацию и проводит расчёты по работе и поведению пресс-формы в рабочих условиях. Если виртуальные тесты пройдены на отлично, приступают к производству пресс-формы.

Изготовление пресс-формы начинают с выплавки заготовки, которая осуществляется несколькими способами: проковкой, литьем или прокаткой. Самый прочные и износостойкие формы получаются из прокованной стали, так как она будет иметь максимальную плотность.

Заготовку подвергают предварительному фрезерованию и строганию – выпиливают пазы, сверлят необходимые отверстия с высокой точность под направляющую колонку, матрицу, втулки. Для этого используют координатно-расточные, вертикально-сверлильные и копировально-фрезерные станки с ЧПУ, которые работают по копиру или эталону, преимущественно выполненные из дерева или другого легкообрабатываемого материала.

Изготовление матрицы, пуансона, формообразующих полостей производят с помощью высокоточных станков ЧПУ с последующей слесарной обработкой, для получения необходимой точности. Для изготовления сложной фасонной формообразующей поверхности используют электроэрозионные и ультразвуковые станки.

Для изготовления сложной фасонной формообразующей поверхности используют электроэрозионные и ультразвуковые станки.

Далее проводят термообработку поверхности матриц, производят хромирование в электролитической ванне и полировку. Хромирование производят с целью предания поверхности дополнительной стойкости к коррозии.

После всех этапов, пресс-форму собирают и производят тестирование. Результатом тестов служит полученная деталь, которая соответствует заданным стандартам по проекту.

Ремонт и обслуживание пресс-форм

Пресс-форма в процессе литья и производства пластмассовых изделий постепенно изнашивается – начинает появляться небольшой брак, который со временем становится массовым явлением. Обычно это возникает из-за износа каналов или поверхности пресс-форм. Чтобы убрать подобные дефекты, необходимо провести обслуживание и ремонт – устранить отслаивание, микротрещины, облой.

Проводить обслуживание и ремонт пресс-формы своими руками не рекомендуется – это должен делать специально обученный персонал либо завод-изготовитель.

Для того, чтобы пресс-форма служила долго, а выпускаемая продукция соответствовала всем требованиям, необходимо производить техническое обслуживание. Обычно данная процедура подразумевает осмотр конструкции на наличие мелких дефектов, проверку работоспособности блоков, сверку получаемых изделий с эталонным образцом

Снижение себестоимости детали Без потери качества и снижения свойств

Собственные склады Москва, Электросталь и Казань

Устранение дефектов При литье и изготовлении

Услуги

Устранение дефектов литья из полимеров

В серийных изделиях из полимерных материалов дефекты литья пластмасс могут быть как единичным, так и массовым явлением. Дальнейшие действия по их устранению зависят о того, на каком этапе производства появились дефекты.

Компаундирование

Компаундирование — модификации полимерных материалов для изменения их физических, химических и эксплуатационных характеристик. Результат – получение композита с заданными свойствами. Он зависит от того, какой полимер использовался для основы, от характеристик наполнителей-модификаторов.

Подбор марки и модификаторов по ТЗ заказчика

Специалисты компании Полигон Пласт осуществляют полный спектр консультационных услуг в сфере изготовления пластмассовых изделий методом литья под давлением на термопластавтоматах ТПА.

Литьё изделий из пластика под заказ

Компания Полигон Пласт занимается изготовлением изделий из пластика на заказ по техническому заданию заказчика. Для решения поставленной задачи, применяется технология изготовления пластиковых изделий путём литья под давлением с использованием как пресс-форм клиента, так и оснастки изготовляемой нашей компанией.

Знакомство с прессом для литья под давлением

Используя прессы для литья под давлением и высокоэффективные смолы, литейщики пластмасс могут изготавливать широкий спектр качественных деталей на заказ. Поскольку все смолы уникальны, эти сложные машины предлагают различные возможности и варианты производительности в зависимости от размера и типа пресса.

Для обеспечения оптимального качества и стоимости очень важно сотрудничать с производителем, который может предоставить печатную машину нужного размера для ваших конкретных потребностей.

Как оцениваются прессы для литья пластмасс под давлением?

Опытный специалист по литью пластмасс под давлением может помочь вам выбрать машину нужного размера для вашего проекта и сможет с самого начала предоставить вам точную оценку размера на основе нескольких ключевых элементов информации.

Прессы оцениваются или классифицируются на основе тоннажа, который указывает, какое усилие смыкания может предложить конкретный станок. Тоннаж или усилие пресса может варьироваться от менее 5 тонн до более 4000 тонн. Чем выше оценивается тоннаж машины, тем он больше.

Тоннаж или усилие пресса может варьироваться от менее 5 тонн до более 4000 тонн. Чем выше оценивается тоннаж машины, тем он больше.

Многие компании, занимающиеся литьем пластмасс под давлением, предоставляют на своих веб-сайтах список оборудования для литья, используемого на их предприятиях, а также грузоподъемность каждой машины.

Какое усилие зажима мне нужно?

Давление удерживает форму закрытой во время процесса впрыска; слишком много или слишком мало может ухудшить качество и привести к заусенцам — появлению излишков материала на кромке детали. Чтобы определить размер пресса, подходящий для вашего применения, рассмотрите следующие ключевые переменные:

- Рейтинг пресса — Например, машина грузоподъемностью 68 тонн сможет обеспечить усилие смыкания, равное 68 тоннам.

- Выбор материала и MFI — Индекс текучести расплава (MFI) пластика или скорость течения расплава (MFR) указывает на легкость течения расплавленного пластика.

Высокий MFI потребует большего давления, чем низкий MFI.

Высокий MFI потребует большего давления, чем низкий MFI.

- Размер — Размер детали, естественно, повлияет на размер необходимого станка. Многие расчеты включают размер плиты в дополнение к размеру пресс-формы и детали.

- Коэффициент безопасности — числовой процент, включенный в расчеты размеров, чтобы помочь избежать дефектов в конечной детали, коэффициент безопасности действует как буфер; некоторые эксперты рекомендуют добавить 10% к общей оценке размера прессы.

Для большинства проектов мы рекомендуем рассчитывать требуемый размер станка, используя 2,5-кратную площадь поверхности детали в квадратных дюймах и включая коэффициент безопасности 10%. Так, например, для детали площадью 42 квадратных дюйма потребуется размер пресса с давлением 105 тонн. Если вы добавите 10% на запас прочности, вам нужно будет использовать пресс с усилием смыкания не менее 115 тонн. Пресс мощностью 120 тонн мог бы вместить этот пластиковый продукт, изготовленный методом литья под давлением.

Сотрудничество с машиной для литья пластмасс под давлением

Как только вы получите точную оценку размера пресса, вы можете начать поиск производителя; как правило, формовщики, имеющие в своем распоряжении прессы различных размеров, смогут удовлетворить более широкий спектр требований проекта. И если в вашем проекте с самого начала нет готовой формы, лучше всего работать с компанией, которая преуспевает в проектировании литья под давлением и создании формы на основе точных спецификаций; это поможет обеспечить эффективную бесперебойную работу и безопасную связь между всеми внешними и внутренними членами команды.

В The Rodon Group на нашем производственном предприятии площадью 125 000 квадратных футов установлено 117 современных литьевых прессов, все они высокоавтоматизированы, полностью роботизированы и управляются микропроцессором, что обеспечивает лучшее в отрасли качество и точность.

Чтобы узнать больше о процессе литья пластмасс под давлением, загрузите нашу бесплатную электронную книгу «Введение в литье пластмасс под давлением».

Темы: Литье пластмасс под давлением, Пластиковые формы для литья под давлением и прессы

Пресс для литья под давлением | ИКОМолд

Калькулятор стоимости литья под давлением

Расчет стоимости литья под давлением онлайн за 30 секунд

- Единственный в мире 30-секундный расчет стоимости литья под давлением

- Детали отгружаются всего за 15 дней

Получите 30-секундную смету сейчас

Используется 10 000 компаний. Сэкономьте 30-50% на пресс-формах.

Что такое пресс для литья под давлением? Джереми Лосек2020-11-17T08:59:04-05:00Джереми Лосек, 17 ноября 2020 г.

Пресс для литья под давлением, также известный как машина для литья под давлением, представляет собой машину, используемую для производства пластиковых деталей с использованием процесса литья под давлением. Машины для литья под давлением очень эффективны и могут производить тысячи деталей из одной формы. Это наиболее распространенный метод производства пластиковых изделий методом литья под давлением.

Машины для литья под давлением очень эффективны и могут производить тысячи деталей из одной формы. Это наиболее распространенный метод производства пластиковых изделий методом литья под давлением.

В 1868 году, во время поиска подходящей альтернативы слоновой кости, Джон Уэсли Хаятт обнаружил, что может производить бильярдные шары, впрыскивая горячий целлулоид в форму. К 1872 году Хайатт и его брат Исайя запатентовали первую машину для литья под давлением. В 1946 году конструкция была улучшена Джеймсом Хендри, который построил первый пресс для литья пластмасс под давлением со шнеком. Большинство пластиковых деталей, представленных сегодня на рынке, производятся на машинах для литья пластмасс под давлением, в которых используется винт.

Детали машины для литья под давлением Пресс для литья под давлением состоит из нескольких частей, которые работают вместе, чтобы произвести деталь, которую можно использовать. Бункер — это место, куда пластиковая смола в виде гранул, хлопьев или стружки подается в машину. Ствол состоит из шнека для литья под давлением и ленты нагревателя. Пластик плавится внутри камеры ствола с помощью нагревательных лент, а затем впрыскивается в полость пресс-формы с помощью шнека. Плиты изготовлены из стали и удерживают две части пресс-формы. Зажим открывает и закрывает форму.

Бункер — это место, куда пластиковая смола в виде гранул, хлопьев или стружки подается в машину. Ствол состоит из шнека для литья под давлением и ленты нагревателя. Пластик плавится внутри камеры ствола с помощью нагревательных лент, а затем впрыскивается в полость пресс-формы с помощью шнека. Плиты изготовлены из стали и удерживают две части пресс-формы. Зажим открывает и закрывает форму.

Машины для литья под давлением состоят из двух основных компонентов; узел впрыска и зажимной узел. Процесс начинается внутри блока впрыска. Пластиковые гранулы добавляются в бункер, а затем самотеком подаются в бочку. Нагревательные ленты, окружающие ствол, плавят пластик. Затем он вдавливается в зажимной узел с помощью винта. Здесь он впрыскивается в полость формы, где охлаждается и затвердевает до желаемой формы. Как только деталь затвердевает, форма открывается и деталь выталкивается.

Этапы процесса литья под давлением Перед использованием машины для литья под давлением инженер создает 3D-проект САПР. Затем эта модель предоставляется производителю пресс-форм, который изготовит пресс-форму из алюминия, стали или сплава. Поскольку любой пластик дает усадку при охлаждении, конструкция пресс-формы учитывает любую возникающую усадку. Эта форма затем добавляется в пресс для литья под давлением, и начинается производственный процесс.

Затем эта модель предоставляется производителю пресс-форм, который изготовит пресс-форму из алюминия, стали или сплава. Поскольку любой пластик дает усадку при охлаждении, конструкция пресс-формы учитывает любую возникающую усадку. Эта форма затем добавляется в пресс для литья под давлением, и начинается производственный процесс.

Пресс для литья пластмасс под давлением может быть вертикальным или горизонтальным. Наиболее распространенный тип формовочной машины для пластика работает на горизонтальной оси. Горизонтальная формовочная машина удерживает пресс-форму горизонтально. Когда зажим открывается, деталь выпадает из формы и падает в мусорное ведро. Вертикальные формовочные машины работают на вертикальной оси и требуют меньше места на полу, чем горизонтальные машины. Вертикальная машина удерживает пресс-форму ровно, поэтому при открытии деталь не падает. Следовательно, деталь должна быть удалена вручную или с помощью робота.

Расплавленный полимер заливается в закрытую пресс-форму для ТПА. Эта технология подходит, чтобы выпускать большое количество изделий множества размеров и форм.

Расплавленный полимер заливается в закрытую пресс-форму для ТПА. Эта технология подходит, чтобы выпускать большое количество изделий множества размеров и форм.

Программисты при этом пишут программу, если на производстве используется оборудование для литья пластмасс под давлением с применением ЧПУ.

Программисты при этом пишут программу, если на производстве используется оборудование для литья пластмасс под давлением с применением ЧПУ. В конструкцию могут входить направляющие каналы, толкатели, слайдеры шиберных затворов, замки и другие элементы высокой прочности.

В конструкцию могут входить направляющие каналы, толкатели, слайдеры шиберных затворов, замки и другие элементы высокой прочности.

Высокий MFI потребует большего давления, чем низкий MFI.

Высокий MFI потребует большего давления, чем низкий MFI.