Щетки электродвигателя – причины искрения, методы проверки и устранения

Почему могут искрить щетки электродвигателя и как это можно исправить?

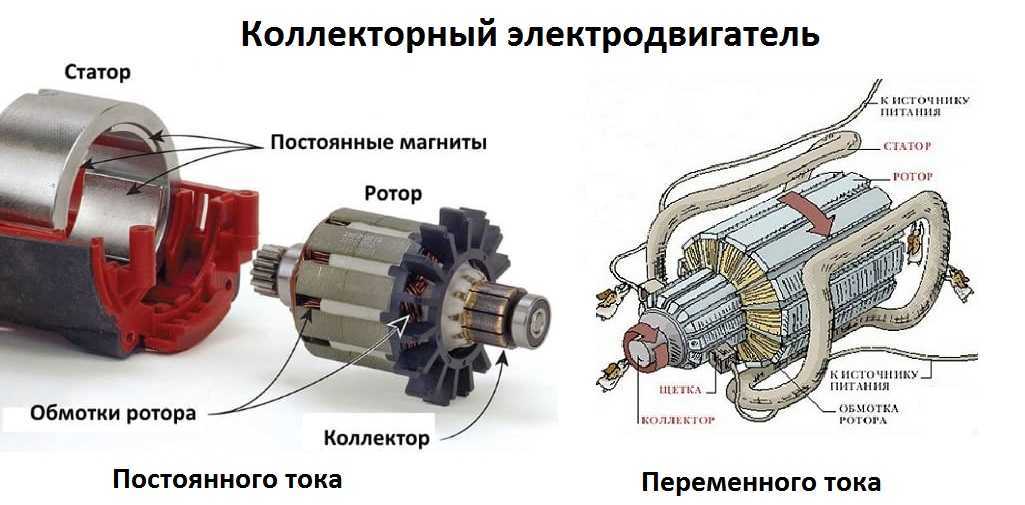

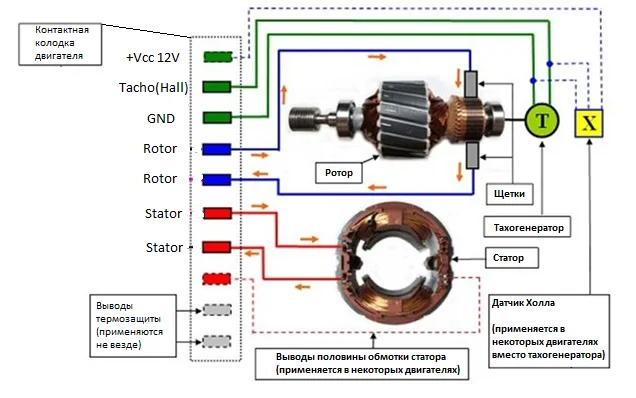

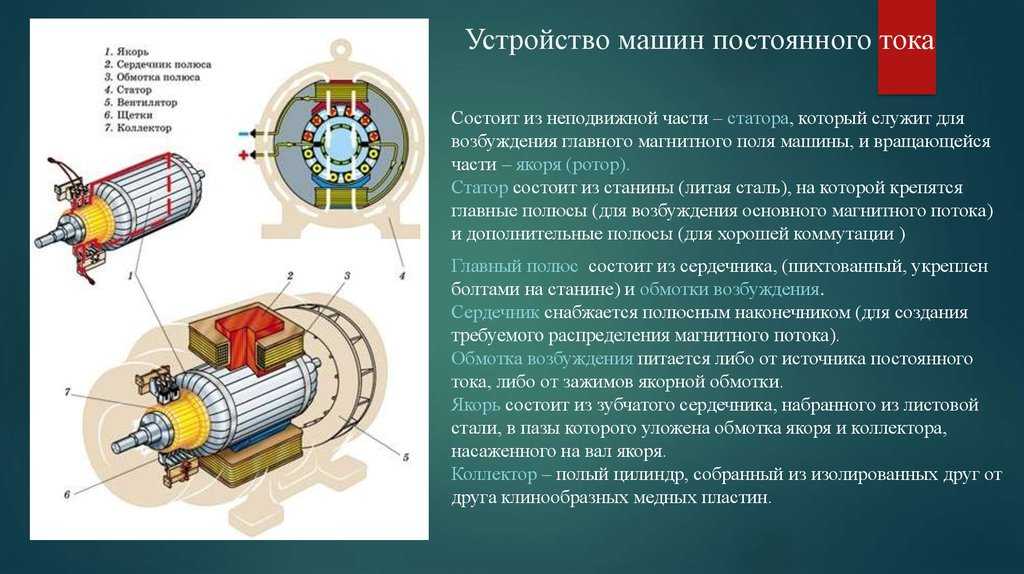

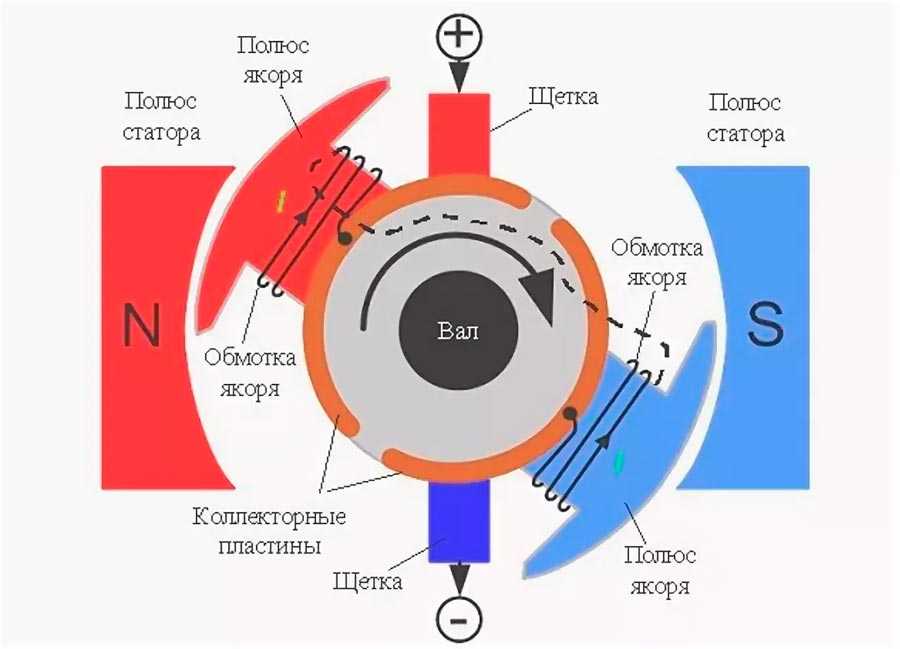

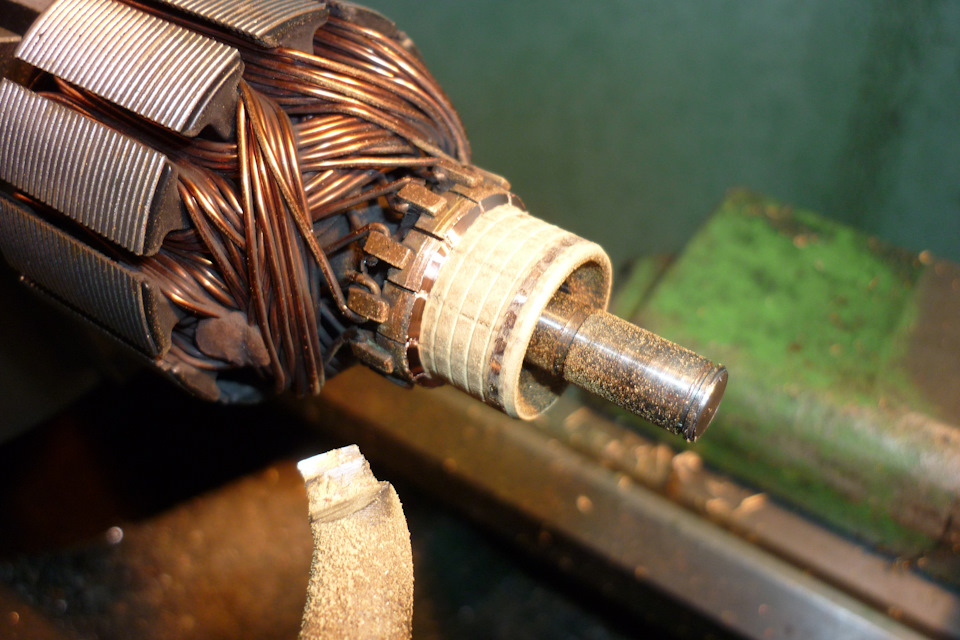

Отличительная особенность всех электродвигателей – наличие в их конструкции коллекторно-щеточного узла. Он обеспечивает электрическое соединение цепи ротора и цепей в неподвижной части мотора, и состоит из коллектора (ряда контактов на самом роторе) и щетки (подвижных контактов вне ротора, прижимающихся к коллектору).

Когда электродвигатель запущен и работает, он практически всегда искрит. Иногда это не означает ничего страшного, а иногда – сигнализирует о том, что прибор скоро выйдет из строя. В любом случае полезно знать, почему электродвигатель вообще искрит – это поможет при необходимости вовремя принять меры. В этой статье нами будут рассмотрены причины возникновения искр во время работы электродвигателя и способы борьбы с проблемами, вызывающими повышенное искрение.

Причина искрения

Для начала определимся – непостоянный контакт щеток и коллектора по умолчанию приводит к искрению.

Ротор содержит на себе обмотку. Эта обмотка представляет собой нагрузку в основном индуктивного характера. Это, в свою очередь, означает, что разрывая такую цепь, мы запускаем переходной процесс, связанный с возникновением небольших дуг от самоиндукции обмотки – как самого ротора, так и статора. Понятное дело, что щетки и пластины коллектора изнашиваются с течением времени, но иногда проблемы возникают не только из-за него.

Учитывая приведенные выше факты надо признать, что даже исправный и хорошо подогнанный электродвигатель не может работать вообще без искрения. Исправный прибор в штатном режиме развивает рабочие обороты, набирает мощность и немного искрит. Но если искр много – это серьезный повод для беспокойства.

Износ щеток как причина искрения

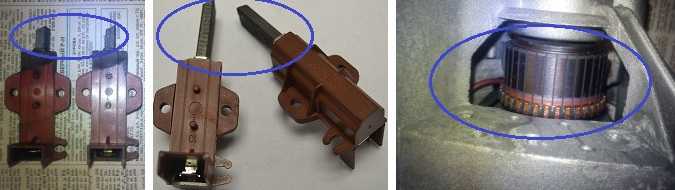

Первая и главная причина искрения – износ щеток. При значительном износе двигатель не сможет развить полные обороты и набрать полную мощность, вдобавок он будет очень сильно искрить и заводиться не сразу.

При значительном износе двигатель не сможет развить полные обороты и набрать полную мощность, вдобавок он будет очень сильно искрить и заводиться не сразу.

Как установить, что причина в этом? Если прижать изношенные щетки к коллектору отверткой или другим инструментом – это уплотнит контакт и запустит двигатель, но после ослабления прижима опять появится сильно искрение – пространство между щетками и пластинами заполнится небольшими дугами. При таких симптомах можно делать вывод, что щетки изношены и требуют замены. Иногда возможно заменить щетки отдельно, но чаще приходится заменять весь комплект, включая щеткодержатель и пружины.

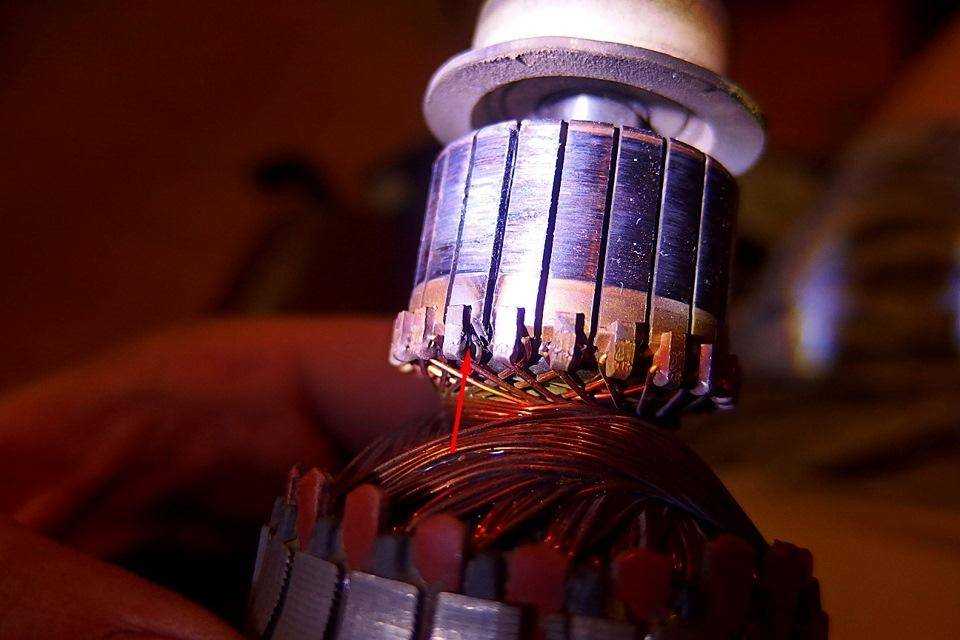

Замыкание в обмотке ротора как причина искрения

Обмотка ротора в коллекторном двигателе состоит из нескольких секций. Если какая-то из них повреждена и в ней возникло межвитковое замыкание, то ток в нее будет идти с большей силой, чем в остальные. Из-за этого часть обмотки начнет перегреваться и начнет генерировать повышенное количество искр.

Неисправность обмотки статора как причина искрения

Неисправность очень похожа на предыдущую и диагностируется так же – неравномерным искрением. Если с обмоткой ротора все в порядке, то проверьте сопротивление обмотки статора – оно должно быть одинаковым для каждой из половин. Значительная разница в сопротивлении говорит о необходимости перемотки или замены статора.

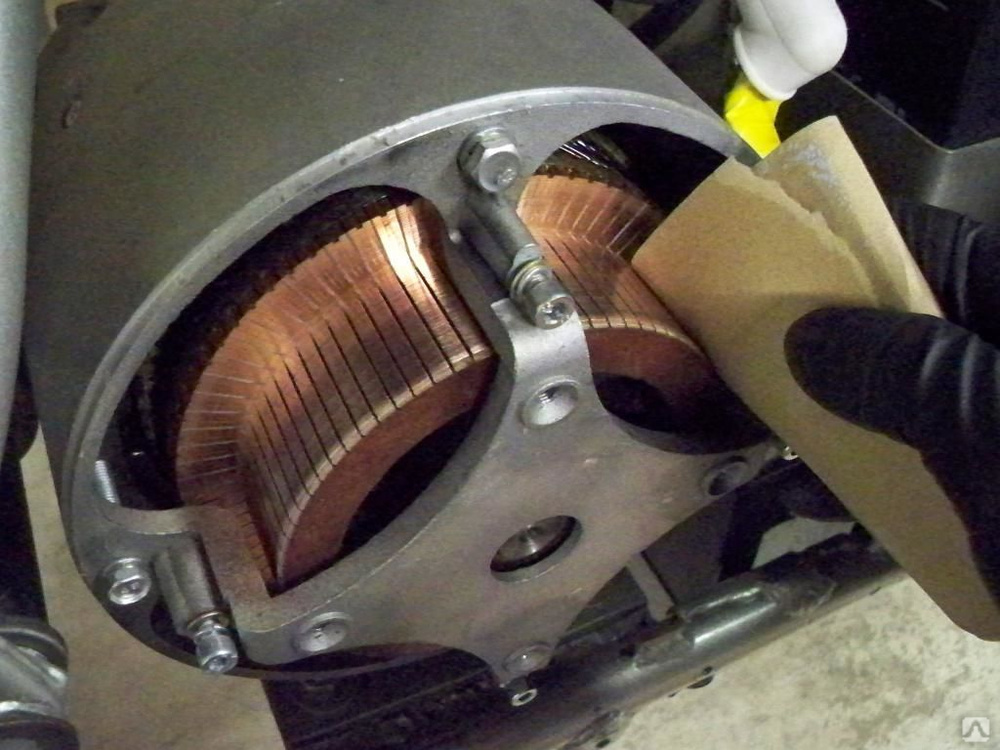

Загрязнение коллектора как причина искрения

В процессе работы двигателя его щетки изнашиваются, и на коллекторе образуется графитовая пыль. Она накапливается между его пластинами и создает дополнительные нежелательные замыкания, которые, в свою очередь, искрят. В данном случае будет достаточно убрать пыль и грязь между пластинами с помощью наждачной бумаги.

Не лишним будет проверить и расположение щеток – любое их отклонение от нормального положения сильно ускоряет образование пыли и износ щеток.

Еще одна из причин загрязнения коллектора – нагар на нем из-за перегрева в ходе работы. Когда все другие причины искрения на двигатели проверены и устранены, почистите контакты коллектора от нагара – так вы улучшите контакт щеток с ним и снизите количество образующихся искр. Счищается нагар точно так же, как и графитовая пыль – наждачной бумагой. Отличие только в том, что ротор при этом нужно вращать при зажатом коллекторе.

Причины искрения щеток | Коммутация коллекторных машин

- Подробности

- Категория: Электрические машины

- эксплуатация

- диагностика и измерения

- электродвигатель

- постоянный ток

- коммутации

Содержание материала

- Коммутация коллекторных машин

- Сопротивление щеточного

- Уравнения контура

- Последние стадии процесса

- Стабильность циклов

- Однообразие падения U

- Приборы электромагнитные

- Фотоэлектрические приборы

- Определение искрения с ИИ-1

- Проверка индикатора искрения

- Исследования контура машин

- Искусственные аппараты

- Результаты опытных кривых

- Токораспределение в щеточном

- Метод Карасева и Суворова

- Другие методы исследования

- Причины искрения щеток

- Определение коммутирующей

- Сопоставление вольт-амперных

- Машины электровозов

- Коммутация тяговых двигателей

- Наладка добавочных полюсов

- Экспериментальная проверка

- Торцовые коллекторы

- Аналогии вибраций щеток

Страница 17 из 25

ГЛАВА ШЕСТАЯ

КОММУТИРУЮЩАЯ СПОСОБНОСТЬ ЭЛЕКТРОЩЕТОК

6-1. ПРИЧИНЫ ИСКРЕНИЯ ЩЕТОК

ПРИЧИНЫ ИСКРЕНИЯ ЩЕТОК

Повышенная плотность тока в сбегающем крае щетки при завершении коммутации

Объяснение искрения щеток чрезмерно повышенной плотностью тока в сбегающем крае щетки давно уже признано не соответствующим действительности, так как при спокойной работе щеток в механическом отношении плотности тока в контакте могут быть очень большими, а токосъем будет происходить без малейшего искрения. Однако следует заметить, что повышенная плотность тока в сбегающем крае щетки может приводить к искрению

при меньших токах нагрузки, влияя на искрение косвенным образом.

Так, А. П. Кучумозым [Л. 6-1] было установлено, что если в коммутируемую секцию искусственного аппарата, воспроизводящего коммутационный процесс, вводить дополнительно активное сопротивление, то искрение щеток будет обнаруживаться при токах, несколько меньших, чем без дополнительного сопротивления. Сказанное поясняет график кривых тока коммутируемой секции на рис. 6-1,а. Подобного рода кривые можно снять при помощи искусственных аппаратов, воспроизводящих коммутацию при сравнительно небольших плотностях тока в контакте и при невысоких температурах коллектора и щеток.

В тех случаях, когда при данных условиях коммутации в контур секции вводится дополнительное активное сопротивление, то кривая тока секции из прямолинейной 1 превращается в кривую 2, что ведет к вытеснению тока из средней части щетки к ее краям. Поэтому, если плотность тока в сбегающем крае щетки до введения дополнительного сопротивления характеризовалась величиной tg α1, то после введения сопротивления она возрастает пропорционально увеличению tg α1. Эта повышенная плотность тока в сбегающем крае щетки не привела бы к ценообразованию, если контакт между щеткой и коллектором в механическом отношении был бы идеальным. В действительности же, как это свидетельствуют многочисленные осциллограммы токов коммутируемых секций, фактические периоды коммутаций у различных секций одного якоря несколько различны, а поэтому, если при завершении коммутации вследствие вибраций щетки контакт будет преждевременно нарушен, то разрываемые токи будут в большой степени зависеть от значенияв кривой тока секции перед нарушением контакта в конце периода коммутации.

Однако увеличению степени искрения щеток при введении дополнительных сопротивлений наступает некоторый предел, при котором дальнейшему увеличению активного сопротивления будет уже соответствовать уменьшение степени искрения щеток, что объясняется одновременным увеличением поглощения части электромагнитной энергии секции в дополнительном сопротивлении. Следовательно, при малых дополнительных сопротивлениях решающее значение имеет повышение плотности тока в сбегающем крае щетки, а при больших сопротивлениях превалирующую роль играет поглощение электромагнитной энергии, реализующейся при завершении коммутации в дополнительном сопротивлении. С точки зрения идеальных условий работы щеточного контакта желательна коммутация со ступенью малого тока при завершении коммутации, предложенная О. Г. Вегнером [Л. 4-5]. На рис. 6-1,б дана кривая тока коммутируемой секции, которой, по мнению О.

Г. Вегнера, должна соответствовать безукоризненная в смысле искрения работа электрощеток. С подобного рода мнением автора вполне может согласиться. Однако, нам кажется, что такая коммутация практически неосуществима. Как известно, характер кривой тока коммутируемого контура можно изменять в очень большой степени посредством воздействия полем коммутационной зоны, температурой контакта и другими факторами, но, однако, если контакт в механическом отношении работает хорошо, то при всех воздействиях на коммутируемый контур кривые тока в нем будут плавными, т. е. без резких изменений di/dt. Следовательно, для получения кривой тока согласно рис. 6-1,б необходимо в точке С этой кривой скачкообразно изменить индукцию в коммутационной зоне, что неосуществимо. О. Г. Вегнер говорит о том, что для получения ступени малого тока в кривой тока коммутируемого контура необходимо иметь такое распределение индукции в коммутационной зоне, которое бы обеспечило эту ступень, но как это практически получить, он не указывает.

Г. Вегнера, должна соответствовать безукоризненная в смысле искрения работа электрощеток. С подобного рода мнением автора вполне может согласиться. Однако, нам кажется, что такая коммутация практически неосуществима. Как известно, характер кривой тока коммутируемого контура можно изменять в очень большой степени посредством воздействия полем коммутационной зоны, температурой контакта и другими факторами, но, однако, если контакт в механическом отношении работает хорошо, то при всех воздействиях на коммутируемый контур кривые тока в нем будут плавными, т. е. без резких изменений di/dt. Следовательно, для получения кривой тока согласно рис. 6-1,б необходимо в точке С этой кривой скачкообразно изменить индукцию в коммутационной зоне, что неосуществимо. О. Г. Вегнер говорит о том, что для получения ступени малого тока в кривой тока коммутируемого контура необходимо иметь такое распределение индукции в коммутационной зоне, которое бы обеспечило эту ступень, но как это практически получить, он не указывает.

Нам кажется, что никакими средствами нельзя в точке С получить излом в кривой тока, а поэтому, начиная именно с этого момента, секция войдет в режим перекомпенсации и закончит коммутацию разрывом тока обратного направления. Если учесть, что коммутационные циклы неидентичны, то точка С в кривой тока соответствовала бы очагу искрения внутри щетки, что значительно хуже искрения на ее сбегающей кромке, а поэтому следует всеми средствами осуществлять полный реверс тока в коммутируемых секциях к моменту, когда сбегающий край щетки освобождается от контакта с коллекторными пластинами. Следует также отметить, что уменьшение действительного периода коммутации в сравнении с теоретическим, как правило, происходит за счет набегающего края щетки, а не сбегающего, так как у электрических машин с удовлетворительной коммутацией, т. е. со слабым искрением на кромке сбегающего края, окончание коммутации, несомненно, соответствует кромке сбегающего края щетки, а в набегающей части в подавляющем большинстве случаев фактическое контактирование между щеткой и коллектором происходит с некоторым запаздыванием, что в основном и вызывает уменьшение действительного периода коммутации.

Предельная мощность для 1 пог. см длины щетки

Арнольд и Лиска [Л. 6-2] для определения коммутирующей способности электрощеток использовали экспериментальную установку, представлявшую собой прерыватель тока коллекторного типа, в котором разрывался ток в цепи с переменными индуктивными и активными сопротивлениями. На основе опытных данных была найдена предельно допустимая мощность, приходящаяся на 1 см пог. длины щетки, вычисленная по формуле

На основе опытных данных Арнольд и Лиска нашли, что предельная величина мощности составляет 50 вт на 1 пог. см щетки, после чего эта цифра вошла во многие руководства по электрическим машинам.

Подобного рода заключение о предельном значении электромагнитной энергии секции для безыскровой работы щетки, исчисленной по (6-2), является сомнительным, так как искрение обусловливает не ток, входящий в (6-2), а ток разрыва, величина которого для одних и тех же условий коммутации, но для разных щеток будет далеко не одинаковой, а следовательно, искрение щеток нельзя ставить в зависимость от удельной мощности, вычисленной по (6-2).

Несоответствие форм реактивной и коммутирующей э. д. с.

В настоящее время наиболее распространенным является мнение, что основной причиной искрения щеток следует считать несоответствие форм кривых реактивной и коммутирующей э. д. с. Вот почему так много внимания в теории коммутации уделено выяснению форм кривых реактивной э. д. с., ибо согласно этой теории для полной ее компенсации коммутирующая э. д. с. должна представлять собой зеркальное отображение реактивной э. д. с.

Рис. 6-2. Кривые реактивной и коммутирующей э. д. с.

На рис. 6-2,а приведены для некоторого частного случая кривые реактивной и коммутирующей э. д. с. Так как кривая реактивной э. д. с., построенная согласно данной теории, обычно имеет довольно сложное очертание, а кривую коммутирующей э. д. с. приходится выбирать прямоугольной или трапециевидной формы (более сложное распределение коммутирующего поля практически невозможно), то остается нескомпенсированная величина ∆е, которую сторонники данной теории и считают основной причиной искрения щеток.

Вполне понятно, что по мере увеличения нагрузки будет увеличиваться и нескомпенсированная часть ∆е, поэтому с точки зрения существующей теории необходимо ограничивать до допустимых пределов величину ет. Если бы можно было выполнить коммутирующее поле машины в полном соответствии с реактивной э. д. с. и была бы обеспечена удовлетворительная работа коллектора при очень большой плотности тока в щеточном контакте, то при спокойной работе щеток без вибраций и при равномерном распределении тока (прямолинейная коммутация) в контакте щетки обеспечен был бы исключительно большой токосъем без искрообразования.

Трудности, возникающие при работе коллектора высоковольтных машин, сточки зрения данной теории объясняются тем, что реактивная э. д. с., определяемая по формуле er=2wu∆λl, получается большой из-за сравнительно большого числа витков секций якоря, а следовательно, и повышенной нескомпенсированной части ∆ е.

Такое же явление будет иметь место и при ускорении вращения якоря. На рис. 6-2,б даны кривые ет и ек для случая, когда скорость вращения якоря увеличена в 2 раза по сравнению с тем, что имело место для рис. 6-2,а. Таким образом, если при прочих равных условиях скорость вращения якоря повысится вдвое, то вдвое же увеличится и ∆е, являющаяся, как эго принято думать, основной причиной коммутационного искрения.

На рис. 6-2,б даны кривые ет и ек для случая, когда скорость вращения якоря увеличена в 2 раза по сравнению с тем, что имело место для рис. 6-2,а. Таким образом, если при прочих равных условиях скорость вращения якоря повысится вдвое, то вдвое же увеличится и ∆е, являющаяся, как эго принято думать, основной причиной коммутационного искрения.

Нам кажется, что объяснение основной причины искрения щеток и методика определения коммутирующей э. д. с. с позиций классической теории не отвечают действительному положению вещей по следующим соображениям:

1. Трудность удовлетворительной коммутации здесь связывается лишь максимальным значением реактивной э. д. с. вне зависимости от того, на какую часть щеточного контакта она приходится, а для безыскровой работы щетки это не безразлично.

- Уменьшение взаимоиндуктивной связи одновременно коммутируемых секций должно приводить к улучшению коммутации, а в действительности оно приводит к ухудшению работы щеточного контакта, что совершенно четко установлено практикой (наиболее сильно искрят те пластины коллектора, секции которых последними в пазах заканчивают коммутацию, а взаимоиндуктивная связь этих секций с секциями, расположенными в других пазах, много меньше).

- Опыты по выяснению влияния добавочных полюсов на искрение щеток, проведенные с помощью прибора ИИ-1 (см. гл. 3), показали, что искрение можно прекратить на любой коллекторной пластине, но при этом общее искрение возрастет. Поэтому добавочные полюсы настраивают таким образом, чтобы общее искрение коллектора было минимальным, что опять-таки противоречит классической теории. Следовательно, искрит коллектор не потому, что форма ек не соответствует ег, так как искрение можно ликвидировать на любой пластине коллектора вне зависимости от формы кривой ек.

Неидентичность коммутационных циклов — основная причина искрения щеток

Факторы, влияющие на коммутацию, весьма многочисленны, например: марка щеток, индуктивность секций якоря, коммутирующее поле, скорость вращения коллектора, вибрации щеток, а также и другие, оказывающие меньшее, но отнюдь не малое влияние на работу щеточного контакта машин постоянного тока. Поэтому, казалось бы, что вряд ли существует основная причина искрения щеток, отдельно взятая.

Для того чтобы ответить на поставленный вопрос, рассмотрим влияние на коммутацию нескольких отдельных факторов. Представим себе, что щеточный контакт в механическом отношении работает удовлетворительно, и при таких условиях постепенно увеличивается индуктивность коммутируемых секций. Вполне понятно, что по мере увеличения индуктивности секций искрение будет возрастать, даже если при изменении индуктивности одновременно будет изменяться и поле коммутационной зоны с обеспечением наименьшего искрения в новых условиях коммутации. Однако если мы в этом случае, пользуясь каким-либо из описанных в предыдущей главе методов, развернем искрение коллектора на экране электронно-лучевой трубки, то заметим, что далеко не все коллекторные пластины подвержены искрообразованию. Отсюда можно сделать вывод, что если бы искрящие пластины контактировали с коллектором так же, как неискрящие, то была бы обеспечена темная коммутация, а следовательно, индуктивность секций якорной обмотки не может считаться основным фактором в рассмотренном нами случае. Правда, можно всегда искусственно создать условия, при которых будут искрить все пластины коллектора, но при этом они будут искрить обязательно с разной интенсивностью и, к сожалению, не всегда можно получить обратную картину.

Правда, можно всегда искусственно создать условия, при которых будут искрить все пластины коллектора, но при этом они будут искрить обязательно с разной интенсивностью и, к сожалению, не всегда можно получить обратную картину.

Рассмотрим другой пример. Представим себе, что щетка в механическом отношении работает также удовлетворительно, но не обеспечивает удовлетворительную коммутацию. Эту щетку заменили другой, которая обеспечила, предположим, темную коммутацию. Из этого примера, казалось бы, можно заключить, что в данном случае основной фактор — это коммутирующая способность щетки. Такое заключение было бы верным, если бы с течением времени темная коммутация сохранилась, что в практике эксплуатации достаточно крупных машин, видимо, представляет настолько большую редкость, что автору на протяжении 25 лет работы в области коммутации ни разу не приходилось наблюдать, хотя на заводских испытательных станциях такие случаи не редки.

Спрашивается, чем же это объясняется? Основными причинами является то, что на заводских испытательных станциях при проверке коммутации машин очень часто нельзя создать производственные условия работы машин (сотрясения, характерные для работы на тепловозах и электровозах, толчкообразные нагрузки, резкие изменения режимов работы при переключениях двигателей, шунтировках поля и т. д.). Так, например, на Новосибирском турбогенераторном заводе тяговые двигатели для тепловозов испытывают без искусственной вентиляции, которая есть на тепловозах, поэтому в часовом режиме при испытаниях ток двигателя уменьшен до величины, обеспечивающей номинальную температуру к концу испытания без искусственной вентиляции. Вполне понятно, что при таких условиях коммутации на испытательной станции всегда будет удовлетворительной, чего, к сожалению, нельзя сказать о работе машин на тепловозах.

д.). Так, например, на Новосибирском турбогенераторном заводе тяговые двигатели для тепловозов испытывают без искусственной вентиляции, которая есть на тепловозах, поэтому в часовом режиме при испытаниях ток двигателя уменьшен до величины, обеспечивающей номинальную температуру к концу испытания без искусственной вентиляции. Вполне понятно, что при таких условиях коммутации на испытательной станции всегда будет удовлетворительной, чего, к сожалению, нельзя сказать о работе машин на тепловозах.

Далее настройку коммутации и установление балла искрения для крупных машин на заводских испытательных станциях часто проводят в режиме короткого замыкания. Настроенные машины в этом режиме, как правило, соответствуют настройке добавочных полюсов и при номинальном напряжении, но очень часто при режиме короткого замыкания степень искрения заметно меньше, чем при номинальном напряжении. Так, технические руководители одного судостроительного завода обратились к автору с вопросом, соответствует ли искрение в режиме короткого замыкания искрению при номинальном напряжении, причем в этом письме указывается, что машины, полученные с завода, хорошо проходят коммутационные испытания на испытательной станции завода, где они испытываются в режиме короткого замыкания, а на судовых установках при полном напряжении в смысле искрения работают не вполне удовлетворительно. Все это говорит о том, что некоторые положения ГОСТ, касающиеся испытаний коллекторных машин по коммутации, требуют пересмотра под углом зрения приближения этих испытаний к рабочим условиям работы коллекторных машин.

Все это говорит о том, что некоторые положения ГОСТ, касающиеся испытаний коллекторных машин по коммутации, требуют пересмотра под углом зрения приближения этих испытаний к рабочим условиям работы коллекторных машин.

Эти примеры приведены здесь лишь с целью показать, что при работе крупных коллекторных машин в рабочем режиме основной причиной искрения щеток является неизбежная неидентичность коммутационных циклов, которая в той или иной степени имеет место, ибо при отсутствии этого фактора не существовала бы проблема коммутации. Так, если развернуть на экране осциллографа искрение машины с очень большой скоростью вращения коллектора, наибольшей достигнутой мощностью и прочими данными, определяющими тяжелые условия коммутации, то и в этом случае по экрану прибора можно заметить, что все пластины не будут искрить одновременно, а искрящие пластины будут иметь различную степень интенсивности искрения, причем при хорошей настройке добавочных полюсов будут секции, которые работают как с перекомпенсацией, так и с недокомпенсацией. Этот разнобой в искрении пластин коллектора не позволяет устранить искрение щеток, ибо каждая секция, обусловливающая искрение, требует соответствующего изменения коммутирующего поля, и если это поле изменить так, чтобы обеспечить ее безыскровую работу, ухудшится коммутация многих других секций. Вот почему среди главнейших причин искрения щеток неидентичность коммутационных циклов, вызванная механическими факторами, является основной.

Этот разнобой в искрении пластин коллектора не позволяет устранить искрение щеток, ибо каждая секция, обусловливающая искрение, требует соответствующего изменения коммутирующего поля, и если это поле изменить так, чтобы обеспечить ее безыскровую работу, ухудшится коммутация многих других секций. Вот почему среди главнейших причин искрения щеток неидентичность коммутационных циклов, вызванная механическими факторами, является основной.

Рис. 6-3. Схема замещения коммутируемого контура, принятая А. Н. Панфиловым.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл.

машины

машины - Обмотчик электрических машин

Еще по теме:

- Измерение сопротивления обмоток асинхронных электродвигателей при постоянном токе

- Ревизия и ремонт статоров электродвигателей АЭС

- Измерение сопротивления обмоток постоянному току

- Измерение температуры асинхронных двигателей

- Измерение сопротивления изоляции асинхронных двигателей

| Plant Services

Вы хотите сократить время простоя и добиться более длительного бесперебойного срока службы двигателя? В ваших попытках вас загнали в тупик проблемы с щеткой двигателя постоянного тока и коммутатором? Хотите знать, что считается нормальным сроком службы щетки? Вы ищете способы увеличить срок службы щетки? Если ваши ответы да , то эта статья как раз для вас.

Чтобы обеспечить длительный срок службы щетки, нам необходимо знать условия, которые способствуют износу щетки, компромиссы при изменении этих условий и степень износа, которая считается нормальной для данного применения. Затем мы можем посмотреть, оценить и изменить условия, чтобы достичь наилучшего компромисса между сроком службы щеток и затратами, связанными с такими вещами, как износ коллектора, работа с чистым воздуховодом, изменение производственной нагрузки, контроль влажности и тому подобное.

Затем мы можем посмотреть, оценить и изменить условия, чтобы достичь наилучшего компромисса между сроком службы щеток и затратами, связанными с такими вещами, как износ коллектора, работа с чистым воздуховодом, изменение производственной нагрузки, контроль влажности и тому подобное.

Почему изнашиваются щетки

Износ щеток постоянным током возникает в результате механического трения и электрической эрозии. Трение производит угольную пыль. Электрическая эрозия испаряет углерод, оставляя мало физических остатков.

Трение

Натирание углеродом голой меди имеет высокий коэффициент трения. Стандартный коллектор без покрытия с хорошей пленкой обеспечивает самый низкий коэффициент трения. С хорошей пленкой коэффициент трения может быть снижен до 10 процентов от исходного значения чистой меди.

Коэффициент трения между пленочным коллектором и щеткой уменьшается до определенного момента с увеличением температуры коллектора. Например, данная щетка может иметь коэффициент трения 0,15 при работе на коллекторе с температурой поверхности 140 градусов по Фаренгейту. Когда температура поверхности достигает 220 градусов по Фаренгейту, коэффициент трения может быть 0,08. Более высокие температуры приводят к увеличению коэффициента трения.

Когда температура поверхности достигает 220 градусов по Фаренгейту, коэффициент трения может быть 0,08. Более высокие температуры приводят к увеличению коэффициента трения.

Стандартные щетки на теплых коллекторах на средних скоростях имеют коэффициент трения от 0,13 до 0,19- низкий коэффициент трения.

Некоторые щетки с низким коэффициентом трения не такие твердые, как щетки с более высоким коэффициентом трения. Жесткая щетка со средним коэффициентом может обеспечить более длительный срок службы, но может быть более шумной при работе. Однако есть много исключений. Существует ряд твердых сортов с низким коэффициентом трения.

Механические проблемы, такие как высокое содержание слюды, высокое давление пружины щетки, заостренный край медного стержня или другие дефекты поверхности коллектора, также вызывают трение. Износ щеток двигателя без двигателя в тандемной мотор-двигательной установке или ненагруженного генератора в мотор-генераторной установке происходит из-за трения. Трение является функцией атмосферы, температуры, токовой нагрузки и механических характеристик двигателя.

Трение является функцией атмосферы, температуры, токовой нагрузки и механических характеристик двигателя.

Эрозия

Эрозия является результатом неправильной пленки коллектора или условий износа, таких как нарезание резьбы. Другие условия настройки двигателя или механические проблемы, такие как нейтральная установка щетки, сила межполюсного контакта, низкое давление пружины щетки, плохая посадка щетки, высокое содержание слюды и эксцентриситет коллектора, также могут вызывать искрение и эрозию. Искрение увеличивается с текущей нагрузкой и скоростью двигателя. Срок службы щеток уменьшается с увеличением искрения.

Состояние пленки коллектора напрямую влияет на трение, эрозию и срок службы щеток. Коллектор должен иметь хорошую пленку, чтобы обеспечить хороший срок службы щеток.

Что такое хорошая коллекторная пленка

Соответствующий ток, проходящий между углеродом и медью в присутствии водяного пара, образует микроскопический слой медно-углеродного композита или пленки. Цвет этой пленки шоколадно-коричневый или от полированной бронзы до темно-коричневого или черного и равномерный. Это не яркая медь и не обожженная черная медь. Обратитесь к таблице изображений цвета и внешнего вида коммутатора, чтобы определить состояние вашего коммутатора. Существует состояние, известное как ложная пленка , при котором отложения щеточного графита запекаются на коллекторе, что приводит к внешнему виду, похожему на темную пленку. Масло также может оставлять покрытие, напоминающее пленку. Если вашу пленку можно легко стереть, это не та пленка, которая нужна для хорошего коммутатора!

Цвет этой пленки шоколадно-коричневый или от полированной бронзы до темно-коричневого или черного и равномерный. Это не яркая медь и не обожженная черная медь. Обратитесь к таблице изображений цвета и внешнего вида коммутатора, чтобы определить состояние вашего коммутатора. Существует состояние, известное как ложная пленка , при котором отложения щеточного графита запекаются на коллекторе, что приводит к внешнему виду, похожему на темную пленку. Масло также может оставлять покрытие, напоминающее пленку. Если вашу пленку можно легко стереть, это не та пленка, которая нужна для хорошего коммутатора!

Пленка коллектора представляет собой непрерывный процесс формирования и снятия. Хорошая пленка имеет толщину всего 0,000 000,2 дюйма (200 нанодюймов). Таким образом, условия, необходимые для создания хорошей пленки, должны всегда присутствовать. Изменения тока или влажности влияют на пленку коллектора.

Требования к хорошей пленке

Определенные условия создают и поддерживают хорошую пленку. Большая часть времени работы должна находиться в пределах расчетного диапазона плотности тока щетки . Для некоторых типов щеток на теплых коллекторах этот диапазон обычно составляет от 55 до 85 ампер на квадратный дюйм. Если плотность тока превышает это значение в течение длительного времени, коммутатор нагревается, чернеет, а срок службы щеток сокращается. Если плотность тока слишком низкая, пленка будет отслаиваться от коммутатора и начнет прокручиваться. Если продолжить работу, искрообразование и заедание увеличиваются, щетки быстро изнашиваются, а коллектор требует шлифовки.

Большая часть времени работы должна находиться в пределах расчетного диапазона плотности тока щетки . Для некоторых типов щеток на теплых коллекторах этот диапазон обычно составляет от 55 до 85 ампер на квадратный дюйм. Если плотность тока превышает это значение в течение длительного времени, коммутатор нагревается, чернеет, а срок службы щеток сокращается. Если плотность тока слишком низкая, пленка будет отслаиваться от коммутатора и начнет прокручиваться. Если продолжить работу, искрообразование и заедание увеличиваются, щетки быстро изнашиваются, а коллектор требует шлифовки.

Часто двигатели работают непрерывно при малых нагрузках, поэтому плотность тока щеток всегда ниже минимальной. Переход на щеточный сорт, который снимает пленку при более низкой плотности тока, может решить проблему легкой нагрузки.

Часто лучшим решением является удаление одного или нескольких рядов щеток, чтобы вернуть плотность тока в приемлемый диапазон. При удалении щеток из комплектов щеток, расположенных в шахматном порядке, оставшиеся щетки на каждой стойке должны покрывать ту же дугу поверхности коллектора, которая была покрыта до удаления щеток. Это означает, что сначала необходимо снять щетки с центральной стойки, установленной на каждой шпильке. При использовании щеток индикатора износа убедитесь, что они остались. Обычно это не проблема, так как щетки индикатора износа чаще всего представляют собой внутреннюю, среднюю и внешнюю щетки на шпильке. Обычно производитель рекомендует порядок снятия щеток. Должна быть предусмотрена какая-то система, обеспечивающая замену снятых щеток, если нагрузка возвращается к нагрузке, близкой к паспортной.

Это означает, что сначала необходимо снять щетки с центральной стойки, установленной на каждой шпильке. При использовании щеток индикатора износа убедитесь, что они остались. Обычно это не проблема, так как щетки индикатора износа чаще всего представляют собой внутреннюю, среднюю и внешнюю щетки на шпильке. Обычно производитель рекомендует порядок снятия щеток. Должна быть предусмотрена какая-то система, обеспечивающая замену снятых щеток, если нагрузка возвращается к нагрузке, близкой к паспортной.

Температура коллектора на торце щетки должна быть не менее 60°С (140°F). Если коллектор работает в холодном состоянии, образуется недостаточный слой оксида меди. Горячие коммутаторы из-за высоких температур окружающей среды, перегрузок или потери охлаждающей жидкости не только увеличивают износ щеток, но и сокращают срок службы изоляции. Тепловая защита двигателя помогает предотвратить это состояние.

Для создания хорошей пленки требуется достаточное количество водяного пара , чтобы обеспечить абсолютную влажность от 2 до 7 гран воды на кубический фут воздуха. Когда абсолютная влажность составляет менее 2 гран (около 0,00457 унции) воды на кубический фут (около 20 процентов относительной влажности при 75 градусах по Фаренгейту или 40 процентов относительной влажности при 55 градусах по Фаренгейту), щетки быстро изнашиваются. Высокая влажность вызывает избыточную пленку, низкие показания сопротивления изоляции или замыкания на землю.

Когда абсолютная влажность составляет менее 2 гран (около 0,00457 унции) воды на кубический фут (около 20 процентов относительной влажности при 75 градусах по Фаренгейту или 40 процентов относительной влажности при 55 градусах по Фаренгейту), щетки быстро изнашиваются. Высокая влажность вызывает избыточную пленку, низкие показания сопротивления изоляции или замыкания на землю.

Используйте цифровые измерители для измерения температуры и влажности воздуха на входе в двигатель и в нескольких точках вокруг двигателя. Показания должны быть в одном диапазоне. Двигатели, расположенные на некотором расстоянии, могут находиться в условиях, дающих разные результаты. Ожидайте, что летние показания будут отличаться от зимних. Рисунок 2 представляет собой графическое представление отношений влажности.

Нас беспокоит работающее давление щетки , а не давление пружины. Давление щетки зависит от давления пружины и положения щетки. Трение между щеткой и держателем также влияет на давление щетки. Скорость коллектора, тип щетки, отделка держателя щетки и зазор щетки в держателе влияют на коэффициент трения щетки и держателя. Трудно измерить давление щетки в полевых условиях, поэтому измерьте давление пружины. При слабых пружинах и легком нажиме пружины щетка искрит. Если давление слишком велико, трение и износ увеличиваются. Давление пружины щетки от 3 до 8 фунтов на квадратный дюйм обеспечивает хороший срок службы и производительность щетки. Соблюдайте рекомендации производителя по давлению пружины.

Скорость коллектора, тип щетки, отделка держателя щетки и зазор щетки в держателе влияют на коэффициент трения щетки и держателя. Трудно измерить давление щетки в полевых условиях, поэтому измерьте давление пружины. При слабых пружинах и легком нажиме пружины щетка искрит. Если давление слишком велико, трение и износ увеличиваются. Давление пружины щетки от 3 до 8 фунтов на квадратный дюйм обеспечивает хороший срок службы и производительность щетки. Соблюдайте рекомендации производителя по давлению пружины.

Коэффициент трения между щеткой и коллектором увеличивается линейно с скоростью поверхности коллектора . Износ щеток пропорционален коэффициенту трения. При более высоких скоростях, выше 5000 или 6000 футов в минуту, может потребоваться большее давление щетки, что приведет к сокращению срока службы щетки. При высоких скоростях ослабления поля ухудшается коммутация и увеличивается искрение. При более высоких скоростях пленка может сниматься с коллекторов быстрее, чем она образуется. Если двигатель работает на высоких скоростях только в течение коротких периодов времени, пленка все еще может сохраняться.

Если двигатель работает на высоких скоростях только в течение коротких периодов времени, пленка все еще может сохраняться.

При заданной частоте вращения двигателя, чем меньше диаметр коллектора, чем ниже поверхностная скорость, тем больше срок службы щетки. Как правило, скорость поверхности коллектора промышленных двигателей ограничена 8000 футов в минуту.

Материал щеток или сорт способствует получению хорошей пленки коллектора на большинстве встроенных двигателей постоянного тока мощностью в л.с. Специальные сорта щеток компенсируют некоторые нежелательные условия.

Любое исправление щетки является компромиссом, поскольку оно компенсирует некоторые отклонения в работе в полевых условиях от основной задачи конструкции двигателя. Исправление иногда вызывает новые проблемы.

Химическое загрязнение воздуха становится частью пленки или влияет на нее. Отсутствие посторонних химикатов дает хорошую пленку. Пары силикона, хлор, сера, ПВХ, грязь и масло являются одними из промышленных загрязнителей, особенно вредных для пленки коллектора.

Герметики на силиконовой основе не должны использоваться для герметизации воздуховодов двигателя, крышек люков или любых сопрягаемых поверхностей на двигателе или рядом с ним. Силиконовые герметики выделяют пары уксусной кислоты, которые разрушают пленку коллектора. Другие герметики выделяют пары, вредные для коллекторной пленки. Герметики Permatex без силикона можно использовать без вреда для здоровья.

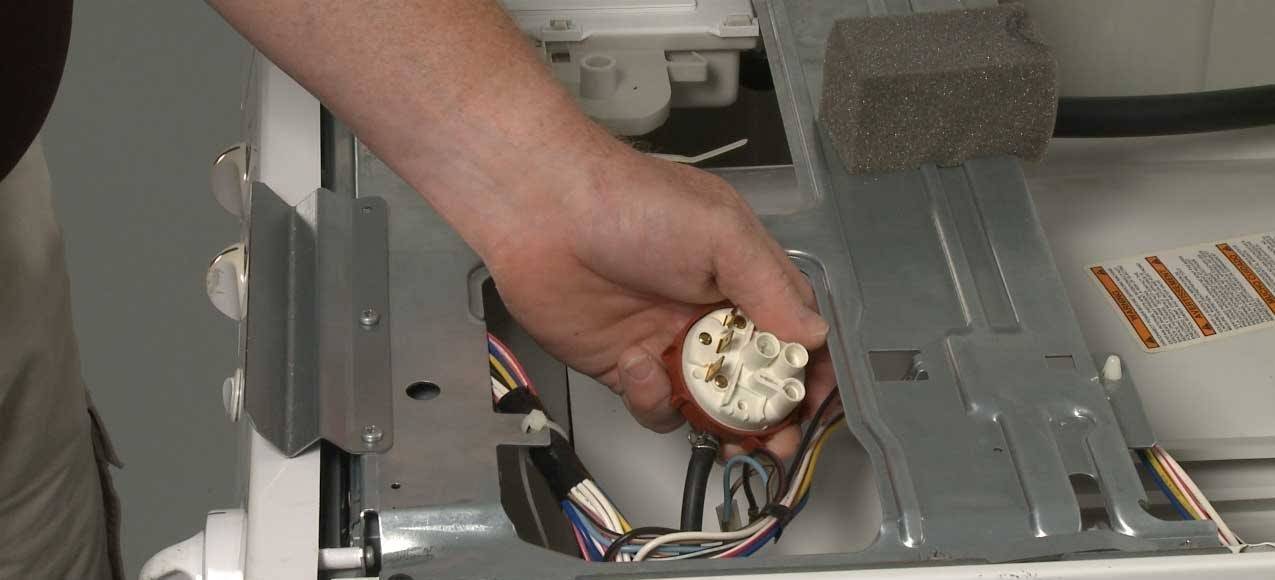

Механическая целостность и установка коммутатора должны обеспечивать концентричность с поверхностью без дефектов. Оснастка щетки должна быть прочной и правильно выровнена. Проверить пружины на натяжение. Проверил держатели щеток и щетки, чтобы убедиться, что движение щетки из стороны в сторону в держателе не является чрезмерным. Щетки должны свободно перемещаться в своих держателях и сидеть на коллекторе. Щеточные шунты или пигтейлы должны плотно входить в щетку и иметь достаточный размер, чтобы выдерживать токи перегрузки, превышающие стандартные 150 процентов

Щетки должны находиться в нейтральном положении. Межполюсники должны быть правильно отрегулированы, проложены и закреплены.

Межполюсники должны быть правильно отрегулированы, проложены и закреплены.

Замените пружины, размеры которых выходят за пределы рекомендуемого диапазона. Если кисть неаккуратно стоит в держателе, сравните размеры производителя с измеренными размерами щетки и держателя, чтобы определить, связана ли проблема с щеткой или держателем. При необходимости замените изношенные детали. Неправильная посадка щеток приводит к искрообразованию и может привести к сколам щеток.

Щетки для сидений с наждачной бумагой; никогда не используйте наждачную шкурку, так как зернистость является проводящей и может застрять между стержнями коллектора. Грубую посадку можно выполнить наждачной бумагой с зернистостью 60 или 100. Окончательную притирку следует выполнить более мелкой наждачной бумагой.

Коммутация и срок службы щеток

В двигателе постоянного тока коммутация периодически меняет направление тока в отдельных катушках якоря для поддержания однонаправленного крутящего момента, когда катушки якоря перемещаются под чередующимися полюсами поля. Коммутатор реверсирует ток через катушки якоря, выходя из-под влияния одного полюса поля и приближаясь к влиянию другого. Щетка двигателя контактирует более чем с одним сегментом коммутатора, и петля якоря на мгновение замыкается.

Коммутатор реверсирует ток через катушки якоря, выходя из-под влияния одного полюса поля и приближаясь к влиянию другого. Щетка двигателя контактирует более чем с одним сегментом коммутатора, и петля якоря на мгновение замыкается.

Если на концах короткого замыкания имеется разность потенциалов, между щеткой и коллектором возникает сильное искрение. Коллектор сгорает и выгорает, что сокращает срок службы щеток. Убедитесь, что во время кратковременного короткого замыкания в петле коммутатора не индуцируется напряжение.

Короткое замыкание, возникающее при движении активных проводников контура якоря параллельно полю, не позволяет разрезать магнитные силовые линии. В контуре якоря не будет индуцироваться напряжение. Эта вертикальная ось, занимаемая закороченным контуром якоря, является геометрической нейтральной плоскостью. Теоретически именно здесь и происходят блестки или черная коммутация. Но жизнь не так проста! Из-за ЭДС самоиндукции и изменений нагрузки ситуация несколько сложнее и выходит за рамки этой статьи. В конце концов, электрическая нейтраль должна быть правильно настроена, чтобы обеспечить хорошую коммутацию и длительный срок службы щеток.

В конце концов, электрическая нейтраль должна быть правильно настроена, чтобы обеспечить хорошую коммутацию и длительный срок службы щеток.

Когда мы говорим о коммутационной способности двигателя, мы также имеем в виду способность якоря выдерживать ток. Стандартные промышленные двигатели постоянного тока должны успешно коммутировать 150 процентов тока полной нагрузки, указанного на паспортной табличке, в течение одной минуты при любой скорости в пределах диапазона скоростей двигателя, указанного на паспортной табличке. Точного определения успешной коммутации не существует.

Коммутация может считаться успешной, даже если возникает искрение, при условии, что это не приводит к чрезмерному техническому обслуживанию . Прерывистое искрение или незначительное искрение не обязательно указывают на плохую коммутацию. Однако определите и устраните причину чрезмерного искрения.

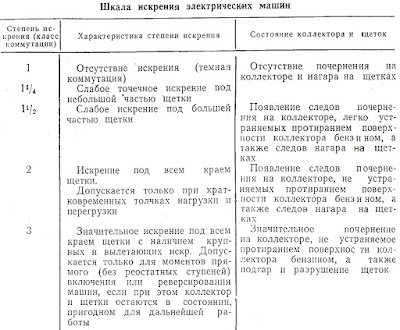

Количество искрения принято обозначать как степень искрения со ссылочным номером, таким как 1, 1-1/4, 1-1/2, 2 и т. д. На рис. 1 показан пример системы нумерации степеней искрообразования. Системы нумерации зависят от производителя двигателя.

д. На рис. 1 показан пример системы нумерации степеней искрообразования. Системы нумерации зависят от производителя двигателя.

Меньшие числа обозначают несколько маленьких искр, большие числа указывают на большее количество и более крупные искры, которые наносят наибольший ущерб щеткам и коллектору. Наиболее желательна черная коммутация без видимого искрообразования.

Коэффициент скорости износа иногда присваивается справочному номеру степени искрообразования. Коэффициент износа равен 1,00 для данного двигателя в данном приложении, когда коммутация находится в плюсе . Предположим, что это условие обеспечивает срок службы щетки 7000 часов. Если степень искрообразования изменится на 2 с соответствующим коэффициентом износа 1,75, новый ожидаемый срок службы щетки составит 4000 часов (7000 часов разделить на 1,75).

Что такое нормальный срок службы щеток

По оценкам, срок службы щеток составляет 7500 часов, что является нормальным для двигателей постоянного тока средней мощности с хорошей пленкой коллектора и поверхностными скоростями коллектора в диапазоне от 2500 до 4000 футов в минуту. Минимальный срок службы может составлять от 2 000 до 5 000 часов, а максимальный — 10 000 часов. Однако нередко двигатели с малой или переменной нагрузкой имеют срок службы щеток менее 2000 часов. Срок службы щеток еще больше сокращается при более высоких скоростях поверхности коллектора. Как правило, срок службы щетки при 3600 об/мин вдвое меньше, чем при 1800 об/мин.

Минимальный срок службы может составлять от 2 000 до 5 000 часов, а максимальный — 10 000 часов. Однако нередко двигатели с малой или переменной нагрузкой имеют срок службы щеток менее 2000 часов. Срок службы щеток еще больше сокращается при более высоких скоростях поверхности коллектора. Как правило, срок службы щетки при 3600 об/мин вдвое меньше, чем при 1800 об/мин.

Нагрузка также влияет на срок службы щетки. Срок службы двигателя мощностью 50 л.с., 1750 об/мин и поверхностной скоростью коллектора 2620 футов в минуту может выглядеть так, как показано в Таблице 3.

У щеток более высокого класса есть три линии износа для контроля срока службы щеток. Замените щетки, когда они изнашиваются до третьей линии.

Срок службы щетки зависит от следующего:

- применение и рабочий цикл,

- атмосферные условия, Состояние коллектора

- , включая пленку, биение, качество подрезки и т. д.,

- конструкция узла щетки, включая тип щетки, длину щетки, конструкцию держателя, давление пружины и т.

п.,

п., - методы сборки двигателей, включая точность установки нейтрали, и

- источник питания и конструкция двигателя.

Увеличьте срок службы щетки

Определение переменных и определение срока службы щетки становится непростой задачей, тем более что некоторые переменные постоянно меняются. Что мы можем сделать, так это определить текущие проблемы и принять меры по их устранению. Программа технического обслуживания, которая отслеживает условия, влияющие на срок службы щеток, дает информацию, которая предупреждает нас о потенциальных или развивающихся проблемах с щетками и коллектором. Точно так же, как съемка коммутатора является непрерывным процессом, так же как и процесс контроля и корректирующих действий. Мониторинг и корректирующие действия сокращают время простоя и продлевают безаварийный срок службы двигателя.

Тиристорные приводы постоянного тока, искрообразование на коллекторе, обрыв коммутатора, короткое замыкание между полюсами, плохая обратная связь с тахогенератором

Часто видны искры на коллекторе под нагаром. кисти. Есть много причин для этого. Мгновенные наблюдения могут выявить

случай.

кисти. Есть много причин для этого. Мгновенные наблюдения могут выявить

случай.

Нужно проверить, если…..

1. Возникает искрение только при увеличении нагрузки и скорости.

2. Искры желтоватого цвета и не имеют синего оттенка.

3. Искрение прерывистый и возникновение непредсказуемо.

Из многих причин, вот некоторые из них.

а) Замыкание витка в обмотке якоря. Текущая форма сигнала в такие случаи рассматриваются как под.

б) Неисправная межполюсная обмотка также может вызвать искрение. Если положение держатель щетки нарушен, можно использовать следующие шаги, чтобы отрегулировать его нормальное положение, при условии, что межполюсники в порядке.

– Полностью отключите двигатель.

– Удалите соединения якоря.

–

Подайте переменное напряжение 230 В на обмотку возбуждения.

– Измерить наведенное напряжение в якоре на углероде кисти. (через клеммы, к которым были подключены провода постоянного тока от привода )

– Отрегулируйте (медленно покачивайте качельку вперед и назад) качельку до тех пор, пока индуцированное напряжение не станет самым низким.

– Затяните положение коромысла в этой точке.

в) Искры желтого цвета указывают на то, что они возникают из-за неровной поверхности коллектора. Частицы нагара от щеток отлетают из-за механического воздействия на кончиках кистей. Сглаживание коллектора на токарном станке может решить Эта проблема. Для двигателей с более высокими рейтингами можно обнаружить, что углерод кисти разделены на две плиты и скреплены вместе. Каждая плита имеет независимые медные косички, выполненные параллельно на щеткодержателе. Данная конструкция имеет следующие преимущества.

1. Воздушный зазор между двумя плитами

дает дополнительную площадь охлаждения для рассеивания тепла, сохраняя кисть

кулер.

2. Нечетные сегменты коллектора не делают замыкание сегментов невозможно. С двумя плитами, движущимися вверх и вниз

независимо, разрешить короткое замыкание возможны сегменты. Для плавной коммутации тока необходимо, чтобы соседний

сегмента закорочены друг на друга во время коммутации.

3. Сплит кисти становятся легкими. Когда кисти прыгают, помогает меньший вес. легкое движение вверх и вниз.

г) Изношенные щетки

Ношение отсутствующие щетки также вызывают искрение на коллекторе. есть гравировка линия на каждой угольной щетке, указывающая предел, до которого щетка может быть использован.

e) Низкое давление на угольные щетки.

Недостаточное натяжение пружины также может привести к скачку щеток.

легко, что отражается в искрообразовании. Потянув за конец угольной щетки вручную

до одного-двух сантиметров, и, отпустив его, можно было подумать, если весна

потерял напряжение.

машины

машины п.,

п.,