Как работает аппарат плазменной резки металла. Принцип работы плазмореза

Плазменная резка набрала большую популярность среди способов металлообработки. С помощью плазменного резака можно делать прямые и фигурные разрезы металлической поверхности, при этом получая ровную линию кромки. В этой статье расскажем, как работает плазменная резка металла, и какое оборудование для этого используется.

Особенности плазменной резки

Что такое плазменная резка металла и как это работает? Под плазменной резкой подразумевается процесс изготовления надрезов или полного разделения фрагмента материала за счет потока ионизированного воздуха высокой температуры.

Процесс плазменной резки состоит из нескольких этапов:

- Подача напряжения с помощью трансформатора или инвертора. В зависимости от условий аппараты могут выдавать напряжение 220 V для бытовых плазморезов или 380 V для промышленных. Какой источник питания лучше выбрать для плазменной резки, рассмотрим в таблице с плюсами и минусами обоих устройств.

- Не восприимчив к перепадам сетевого напряжения;

- Длительная работа;

- Возможность резать материал большой толщины.

- Энергозатратность;

- Высокая стоимость;

- Невысокий КПД;

- Большой вес.

- КПД на 30% выше;

- Стабильное горение дуги;

- Сравнительно небольшая стоимость;

- Малый вес.

- Используется только для тонких заготовок.

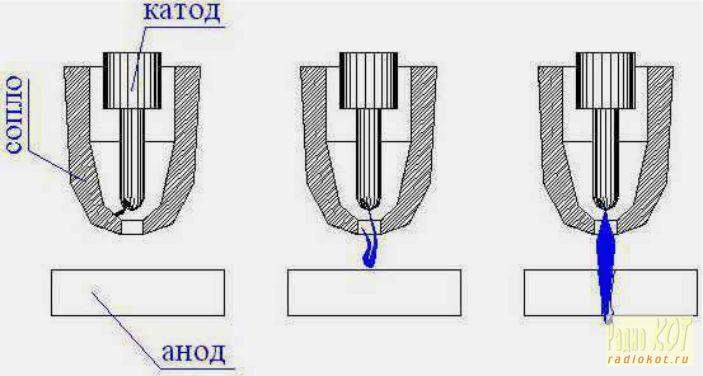

- Поступление электрического тока в плазморез и разжигание первичной дуги между катодом и анодом.

- Через компрессор поступает воздух, который попадает в завихритель в плазморезе. Под действием вихревого или тангенциального потока плазма разогревается до 30 000 градусов и образуется дуга, которая уже способна осуществлять резку.

- В случае с металлами высокой электропроводности к изделию подключаются зажимы массы, так дуга замыкается на самом разрезаемом материале.

- После осуществления плазменной резки дугу выключают и осуществляют продувку краев разреза с помощью воздуха.

| Оборудование | Плюсы | Минусы |

| Трансформатор |

|

|

| Инвертор |

|

|

Что такое плазма

Как работает плазменная резка металла будет несложно понять, если знать, что представляет собой плазма.

Плазмой называют ионизированный поток воздуха высокой температуры. Получается такой воздух путем ускорения движения. За счет повышения скорости в воздухе образуются частицы с отрицательным и положительным зарядом, а также свободные радикалы, которые делают его идеальной средой для проведения тока и поддержания горения дуги.

Скорость движения плазмы доходит до 1500 метров в секунду, что позволяет делать разрезы на металлах.

Как работает плазменный резак

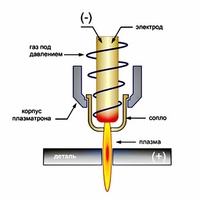

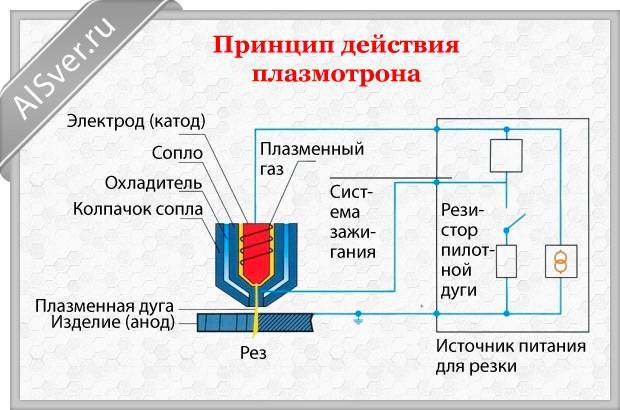

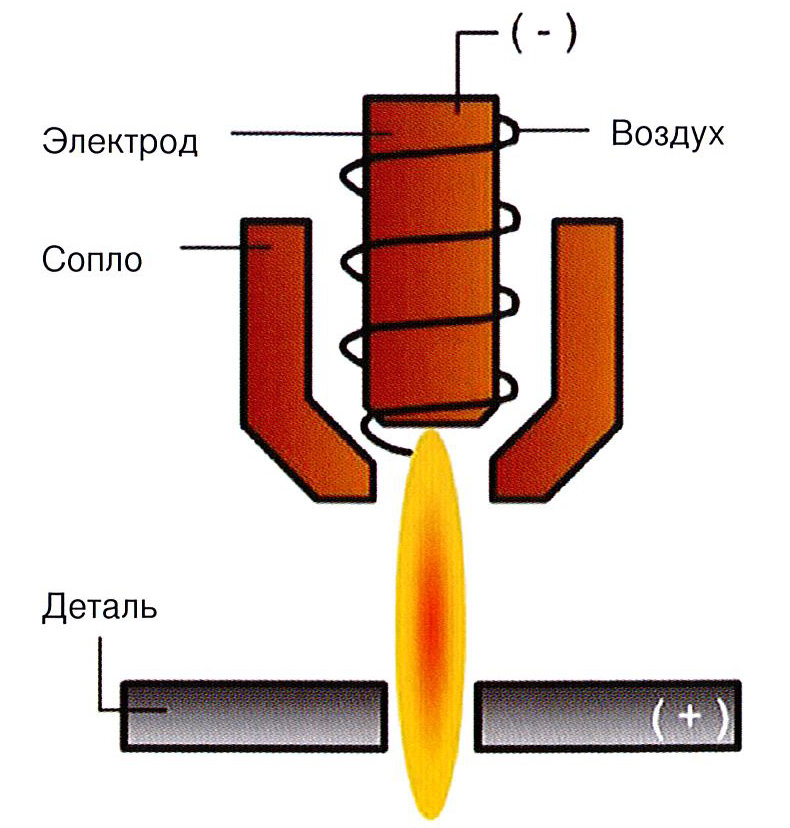

Плазменный резак по-другому называется плазмотрон. Как работает плазморез воздушно-плазменной резки?

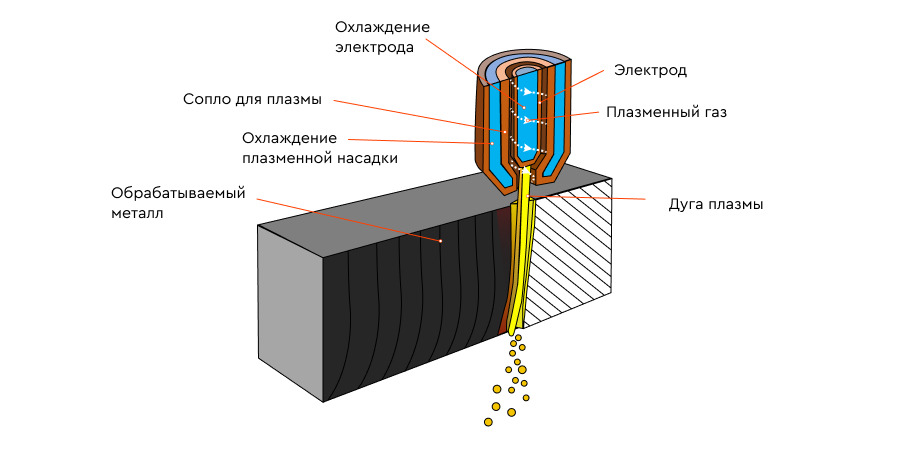

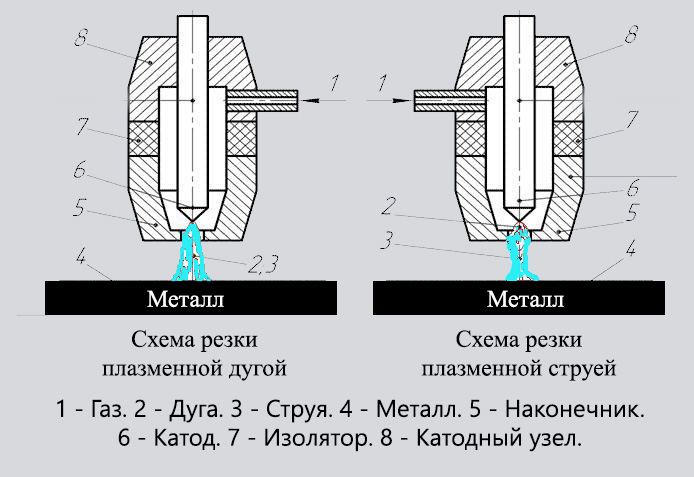

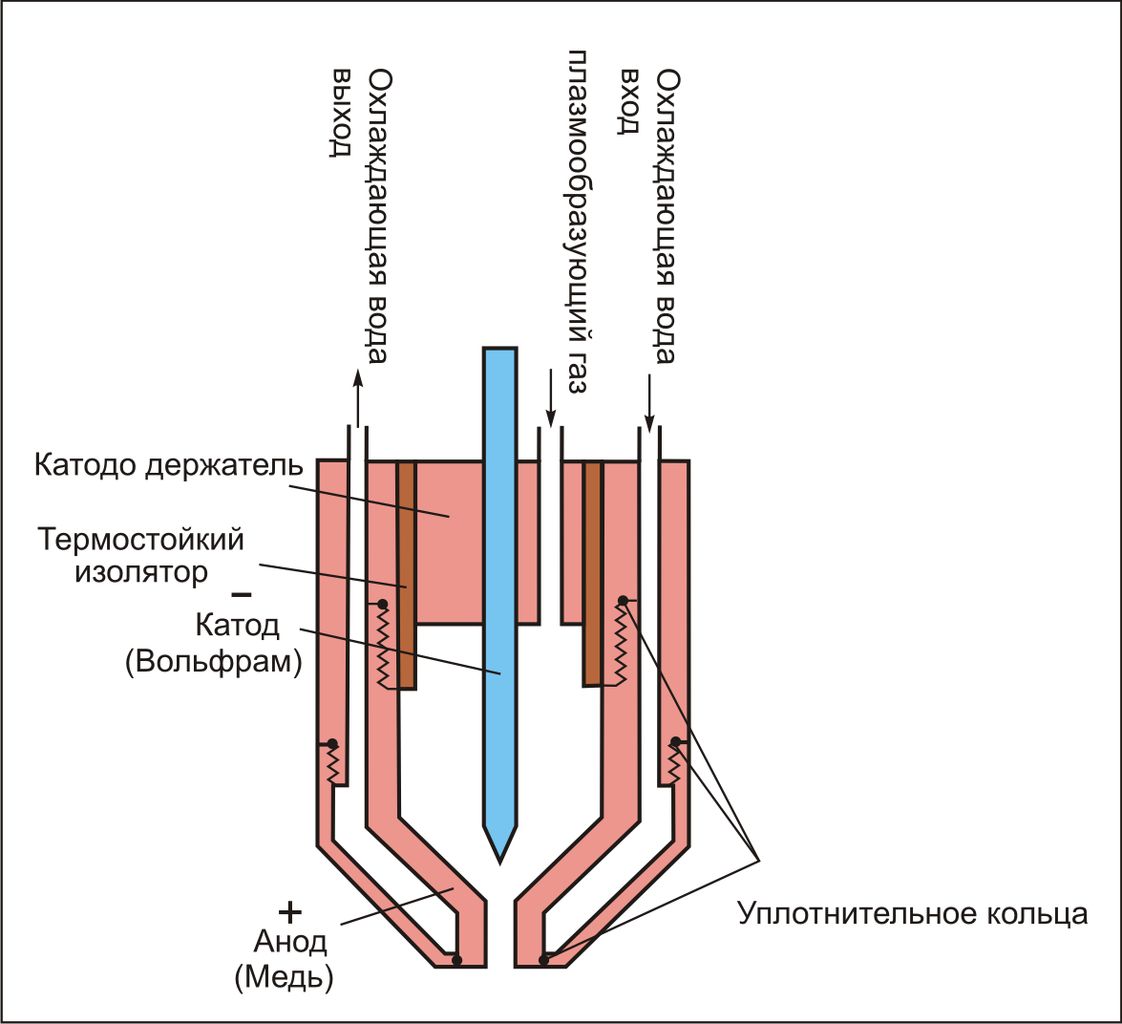

Плазмотрон осуществляет резку за счет образования заряда между катодом и анодом. В зависимости от вида сварки анодом может выступать металл, который предстоит разрезать, или же замыкание происходит в самом резаке.

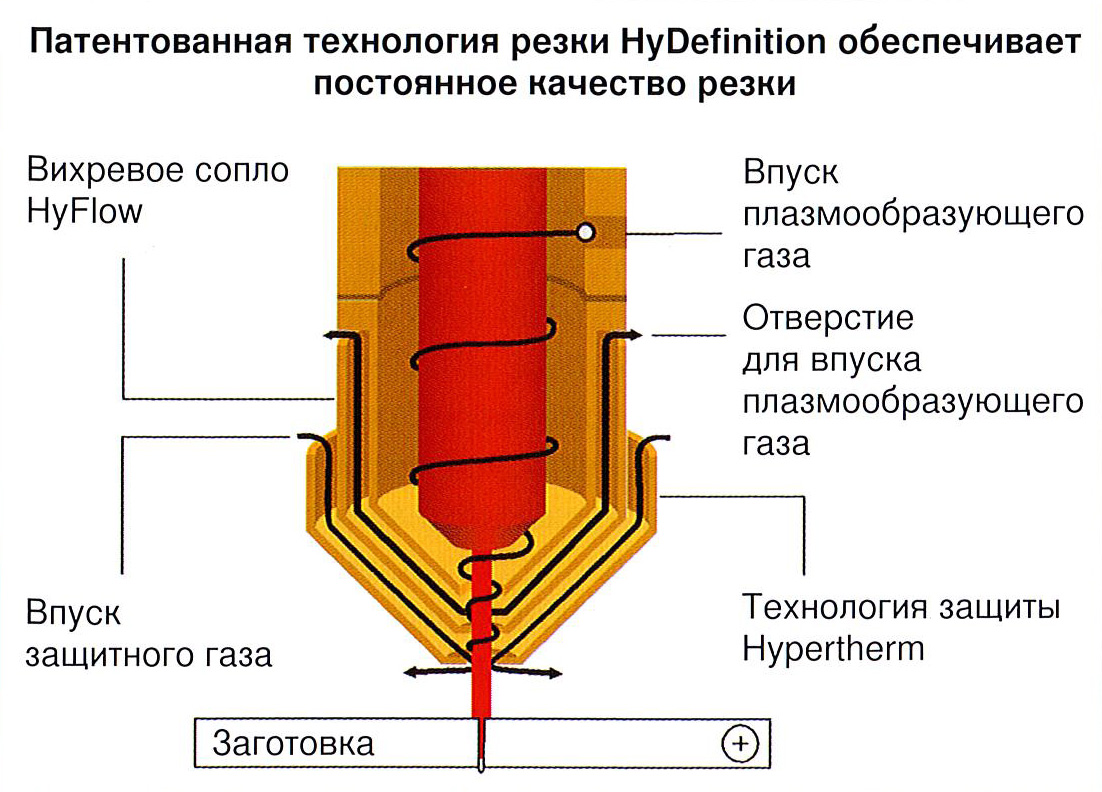

Чтобы процесс плазменной резки прошел с меньшим числом огрехов, а надрез получился более ровным в плазмотронах применяется охлаждающий газ или вода. Чаще всего в качестве охлаждающей воздушной среды выступает тот же газ, который используется для образования плазмы, но подача производится через разные части плазмотрона.

При возникновении рабочей дуги и подаче стабилизирующего вещества плазменный резак и производит работу. С помощью плазмореза можно делать и сварку, но для этого требуется использование присадочной проволоки.

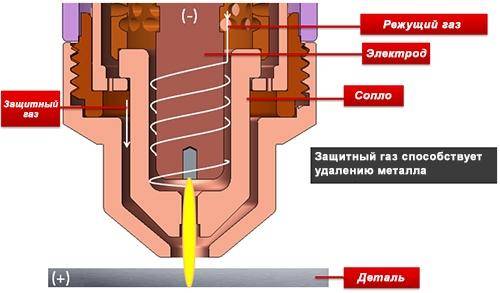

Плазмотрон с защитной насадкой

Какие газы используются, их особенности

Как мы отметили выше, газы можно разделить на плазмообразующие и защитные (стабилизирующие).От газовой среды зависит способность плазмотрона эффективно работать с разными металлами. Как работает воздушно-плазменная резка с точки зрения используемых газов?

Самым популярным газом выступает сжатый воздух, он удобен для образования плазмы и для стабилизации. Однако его применяют для бытовых условий, в промышленности требуется использование его смеси с другими газами.

Для обработки изделий из меди и алюминия, например, применяют азот, кислород и смесь из аргона и водорода. Стоит помнить, что определенные газы могут негативно повлиять на свойства металла, поэтому от их использования лучше воздержаться. Например, на титан негативное влияние оказывает присутствие в смеси водорода и азота. В таблице ниже приведем самые часто используемые газы и их комбинации, а также материалы для которых они применяются.

| Газ или смесь | Металл |

| Сжатый воздух | Углеродистая и нержавеющая сталь, алюминий |

| Азот | Цветные металлы, нержавейка |

| Кислород | Конструкционные стали |

| Аргоно-водородная плазма в среде азота | Толстые заготовки из алюминия и нержавеющей стали |

| Водородно-азотная плазма в среде сжатого воздуха |

Алюминий |

Виды плазменной резки

Исходя из того, как работает аппарат для плазменной резки, можно выделить виды этого процесса в зависимости от образуемой защитной среды.

- Без защитной среды (простой).

Здесь действует только электрический ток и плазмообразующий газ;

Здесь действует только электрический ток и плазмообразующий газ; - С защитным газом. Для улучшения качества разреза зона плазменной резки помещается в среду газа, который образует барьер вокруг дуги;

- С водой. Вода также может выступать в качестве защитной среды, помимо защитных свойств она эффективна для охлаждения зоны резки.

Рез металлов может осуществляться с помощью образования плазмы из воздуха и газа и при использовании комбинированных устройств с лазером.

Лазер эффективен для заготовок не толще 6 мм и режет материал тонким направленным лучом. Разрез получается узким и ровным.

Лазеро-плазменные установки, как и другие промышленные машины, нередко оснащаются ЧПУ, поэтому процесс плазменной резки можно настраивать в зависимости от толщины детали.

Стоит отметить, как работает воздушно плазменная резка металла в случае операций с материалами высокой электропроводности и диэлектриками.

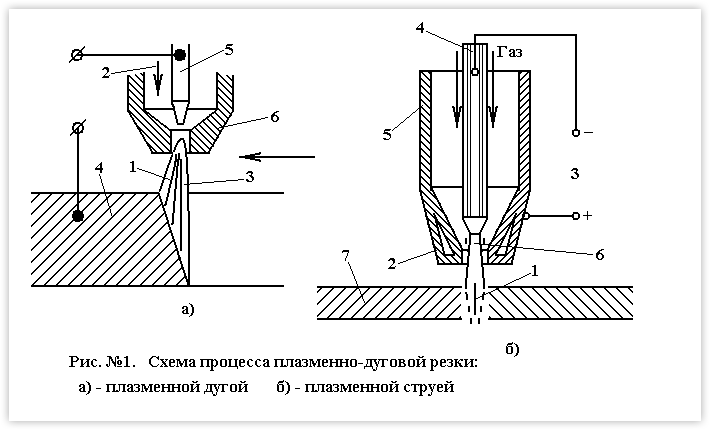

Резка металлов производится плазменно-дуговым методом, при котором дуга прямой полярности из постоянного тока замыкается непосредственно на самой поверхности материала. Если материал обладает низкой электропроводностью, резку производят посредством плазменной струи. В этом случае дуга образуется на стыке электрода и формирующего наконечника плазмореза.

Виды и классификация плазмотронов

Есть несколько классификаций плазменных резаков.

Плазмотроны принято подразделять на:

- Высокочастотные;

- Электродуговые. В свою очередь эти аппараты делятся на устройства с прямой дугой (плазменно-дуговые), косвенной дугой (плазмотроны для сварки плазменной струей), модели с электролитическими и вращающимися электродами, а также вращающейся дугой;

- Комбинированные.

Также выделяют плазмотроны по способу подачи стабилизирующей среды, среди них:

- Вихревые;

- Водяные;

- Аксиальные одинарные;

- Двойные;

- Магнитные.

Плазмотроны различаются и способом поджига дуги, по этому критерию выделяют устройства с высокочастотным и пневмоконтактным поджигом. В первом случае для поджига используется осциллятор, во втором происходит замыкание в единую цепь электрода, сопла и свариваемой поверхности.

Аппараты для плазменной резки

Мы обозначили как работает плазмотрон, плюсы и минусы использования трансформатора и инвертора для плазменной резки. Теперь немного расскажем о роли составляющих плазмореза и других частей установки в процессе резки.

Для осуществления сварки и раскроя материалов с помощью плазмы используется плазмотрон, источник питания, компрессор, кабели с клеммами и шланги.

Немаловажную функцию в плазмотроне выполняет сопло. Оно направляет поток плазмы в зону осуществления разреза. Диаметр этой части в среднем составляет 3 мм, сопло с большим диаметром пропускает больше воздуха, разрез получается шире, а скорость работы возрастает.

Для работы в плазмотроне используется электрод, который сделан из бериллия, тория, циркония или гафния. Эти металлы стойки к разрушению от высоких температур при резке, однако при работе некоторые из них могут выделять токсичные или радиоактивные вещества (бериллий и торий), поэтому при изготовлении электродов производители чаще отдают предпочтение более безопасному гафнию.

Важным является использование компрессора. За счет вихревой подачи воздуха он позволяет катодному пятну располагаться по центру электрода, что способствует поддержанию стабильного горения. Если пренебречь использованием компрессора, то плазмотрон может сформировать две дуги или вообще выйти из строя.

Для выбора плазмореза важна толщина обрабатываемой заготовки, соответственно, чем толще заготовка, тем выше должны быть рабочие токи устройства. Сейчас для осуществления ручной и механизированной плазменной резки применяют соответствующие ручные и автоматические аппараты.

Сейчас для осуществления ручной и механизированной плазменной резки применяют соответствующие ручные и автоматические аппараты.

| Аппарат | Особенности |

| Ручной | Для ручной резки применяют ток до 80 А и раскраивают материалы до 2,5 см в толщину. Такие аппараты применяют для бытовых работ и используются с упорами для качественной резки. Устройства с маркировкой MMA и TIG могут осуществлять сварку, а с маркировкой CUT – резку. |

| Механизированный | К такому оборудованию относятся станки с ЧПУ. Они могут работать длительное время без контроля оператора и при этом производить чистый разрез. Автоматические плазморезы способны выдавать токи от 100 до 300 А, что расширяет их возможности, но и в разы увеличивает стоимость. |

Что нужно знать о безопасности

Для качественного проведения работ и безопасности оператора важно знать, как работать с аппаратом плазменной резки.

- Чтобы избежать повреждений током, необходимо проводить осмотр источника питания и проводов на предмет повреждений. Также для защиты оператора используются перчатки для сварки.

- При работах с газами по нормативам нужно отслеживать их концентрацию в пределах рабочего места оператора. Для соблюдения правил безопасности на производстве устанавливаются вентиляционные системы. При отсутствии вентиляции операторам рекомендуется работать в специализированных масках с фильтрацией, которые также защищают от пыли.

- Поскольку резка осуществляется при большой скорости движения воздуха, издаваемые шумы при длительной работе создают дискомфорт. Поэтому во время операций с плазморезом рекомендуется использовать средства защиты органов слуха.

- Резка, особенно без использования воды, проводится при высоком уровне излучения. Работу оператору стоит проводить с использованием щитка или маски.

- Защитить оператора от попадания брызг расплавленного металла способна одежда и обувь из материалов с низкой воспламеняемостью.

Как подготовить аппарат к работе

Как правильно работать на устройствах ручной плазменной резки, чтобы процесс прошел без сбоев, а оборудование и оператор не пострадали? Важно озаботиться предварительной подготовкой плазмореза. Для этого достаточно следовать нескольким простым рекомендациям.

- Подключите аппарат к сети с напряжением, которое оптимально для мощности устройства и указано в его инструкции по эксплуатации.

- Если у устройства нет встроенного компрессора, подключите его к внешнему с помощью герметичного шланга. Иногда в качестве альтернативы компрессоров используются газовые баллоны или заводские системы. Важно позаботиться о фильтрации, чтобы частицы масла и влаги не попали в сжатый воздух и настроить нужный для резки порог давления.

- Подберите подходящий ток. Для этого можно сделать надрез на более высоких значениях и постепенно убавлять силу до получения нужной скорости и качества обработки.

- Устанавливать аппарат желательно дальше от стен или предметов, которые могут препятствовать хорошему охлаждению плазмореза.

- Важно удобно расположить заготовку и закрепить ее. Также проследите, чтобы на ней не было инородных частиц и следов ЛКП.

Как правильно подобрать силу тока

Когда аппарат установлен, возникает вопрос как научиться работать плазменной резкой при разной силе тока. Здесь важно отталкиваться от толщины изделия. В таблице ниже приведены рекомендованные параметры тока в зависимости от толщины заготовок.

| Сила тока (А) | Толщина заготовки (мм) |

| 20-30 | 1-8 |

| 30-50 | до 15 |

| 50-70 | до 25 |

| 130 | 30-40 |

От выбраной силы тока также зависит диаметр сопла плазмотрона. Вот рекомендации по подбору деталей.

| Сила тока (А) | Диаметр сопла (мм) |

| 30-60 | 1,3 |

| 50-80 | 1,5 |

| 70-100 | 1,7 |

Для работы с аппаратами плазменной резки при подборе силы тока используются характерные для разных металлов показатели плавления.

| Материал | Сила тока (А), необходимая для резки поверхности толщиной 1 мм |

| Алюминий и цветные металлы | 6 |

| Сталь и чугун | 4 |

Как рекомендуется разжигать плазменную дугу

Перед тем как разжечь дежурную дугу, нужно осуществить продувку плазмотрона, чтобы удалить следы окалины или пыли. Для этого достаточно открыть подачу воздуха на 30 секунд.

Для этого достаточно открыть подачу воздуха на 30 секунд.

Когда продувка завершилась с помощью осциллятора или замыкания в зависимости от модели аппарата зажигается дежурная дуга. Как правило, она горит не дольше двух секунд, а далее происходит розжиг рабочей дуги.

В отдельных случаях рабочая дуга может зажечься не сразу или гаснуть через какое-то время. При таких неполадках в работе плазмотрона стоит проверить, нет ли засоров на пути сжатого воздуха и не изношен ли электрод.

Как сохранить расстояние между горелкой и поверхностью материала

При работе с плазморезом специалисты рекомендуют держать плазмотрон перпендикулярно месту обработки, чтобы рез получился ровным. Если толщина заготовки меньше четверти от рекомендуемого производителем максимального параметра, то допускается резка детали под небольшим углом. Оптимальное расстояние до заготовки составляет от 1,3 до 10 мм, подбирать его стоит по характеристикам материала и плазмы.

В случае, когда мастер-резчик держит сопло резака вплотную к материалу, дуга часто гаснет, а сопло изнашивается. Перед работой лучше проверить целостность сопла, прочистить его от шлака и пыли.

Для длительных работ с ручным плазменным резаком производители оборудования и оснастки предлагают использовать защитные насадки, с помощью которых проще поддерживать нужное расстояние до заготовки и избежать засорения плазмотрона.

Скорость и точность резки металла плазмой

От скорости резки зависит аккуратность разреза, количество шлака и легкость его удаления.

Когда аппарат работает на небольшой скорости возникает меньшее отклонение потока плазмы, а под материалом образуется немного шлака, который легко убрать. При увеличении скорость рез получается более волнообразным, а шлак после выполнения разреза удалить сложнее.

Как работать инвертором плазменной резки на оптимальной скорости? Чтобы разрез получился наиболее точным, знатоки рекомендуют поддерживать скорость, при которой угол между разрезом верхней и нижней части материала не будет превышать 5 градусов.

Особенности плазменной резки металлов

Мы рассказали, как устроен и как работает аппарат воздушно-плазменной резки. Теперь подробнее рассмотрим особенности работы плазмореза с металлами.

Резка нержавеющей стали

Листы и заготовки из нержавеющей стали режут с помощью ручной дуговой сварки или с использованием станков с ЧПУ. Для резки используются разные газы и смеси:

- Сжатый воздух;

- Азот;

- Аргон;

- Водород;

- Водород с азотом;

- Водород с аргоном.

Популярность набирает резка нержавейки с использованием воды. Лист может быть погруженным в жидкость, вода может подаваться в зону реза или входить в состав плазмы. У резки с использованием воды много преимуществ: вода способствует оседанию или быстрому удалению шлака струей, работа проходит с меньшим количеством шума, света и пылеобразования. Однако происходящий в воде процесс резки сложнее контролировать, и выходит он более энергозатратным, чем “сухой”.

Резка алюминия

Плазменная резка алюминия популярна для изготовления прямых и фигурных разрезов. В качестве плазмообразующих газов при резке алюминия используются азот, воздух, водород, аргон, а вот смесь аргона и азота лучше не использовать. Далее приведем таблицу с рекомендациями по использованию газа в зависимости от толщины изделия:

| Газ | Толщина слоя алюминия (см) |

| Азот | до 2 |

| Сжатый воздух | до 7 |

| Водород+азот | до 8 |

Как выбрать плазморез и резак

При выборе плазморез для работы играют роль несколько факторов:

- Продолжительность работы. Если вам предстоит изготовление надрезов в течение долгого времени, то лучше выбрать более мощный плазморез;

- Диапазон рабочего тока.

Чем больше диапазон, тем больше изделий из разных материалов и разной толщины сможет обработать резак;

Чем больше диапазон, тем больше изделий из разных материалов и разной толщины сможет обработать резак; - Напряжение сети. Более мощные приборы питаются от напряжения в 380 В, а для бытовых моделей достаточно стандартных 220 В.

При изучении характеристик товара стоит обратить внимание на два показателя: наибольшую рекомендуемую толщину металла и наибольшую толщину разделительного реза. Первый показатель означает максимальную толщину чистого реза, второй – максимальную толщину материала, которую плазмотрон способен разрезать.

В заключение приведем основные достоинства и недостатки метода резки плазмой.

Достоинства:

- Универсальна для большинства металлов;

- Выгодное использование по энергозатратам для заготовок до 6 см толщиной;

- Высокая мощность и производительность;

- Изготовление разреза с чистой кромкой без дополнительной шлифовки.

Недостатки:

- Важна ровная установка плазмотрона перед резкой;

- Обработка деталей до 10 см в толщину.

ПЛАЗМОРЕЗ — принцип работы устройства

В различных отраслях широко используется плазменная резка, особенно при изготовлении металлоконструкций. С её помощью можно быстро и качественно разрезать любой токопроводящий материал.

Технология плазменной резки позволяет разрезать листовые металлы, делать фигурный срез и распилить трубы. И важно понимать принцип работы плазмореза, чтобы работа давалась легко, а рез получался красивым и ровным. Зная базовые принципы, вы сможете точнее управлять процессом плазменной резки.

Как устроен плазморез

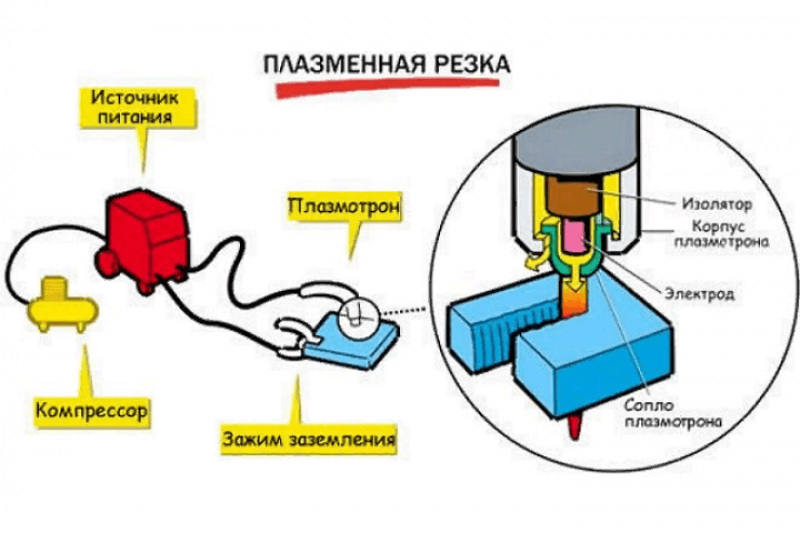

Существует три главные составные любого плазмореза:

- Источник постоянного тока (трансформатор или инвентор)

- Плазмотрон (резак)

- Воздушный компрессор

плазморез

Источник постоянного тока нужен для поддержания постоянного тока, это обусловлено необходимостью регулирования температуры пламени горелки

Если брать повышающие трансформаторы, то они более громоздкие и энергоемкие. Хотя стойкие к перепадам напряжения.

Хотя стойкие к перепадам напряжения.

В отличии от инвентора, трансформаторы способны получать очень высокие напряжения, с их помощью специалисты могут резать металл больших толщин.

Инверторы занимают меньше места и экономичнее трансформаторов, но не дают брать высокие напряжения, следовательно, невозможно резать металл большой толщины (до 3 см). Поэтому они распространены больше на малых предприятиях и в небольших мастерских.

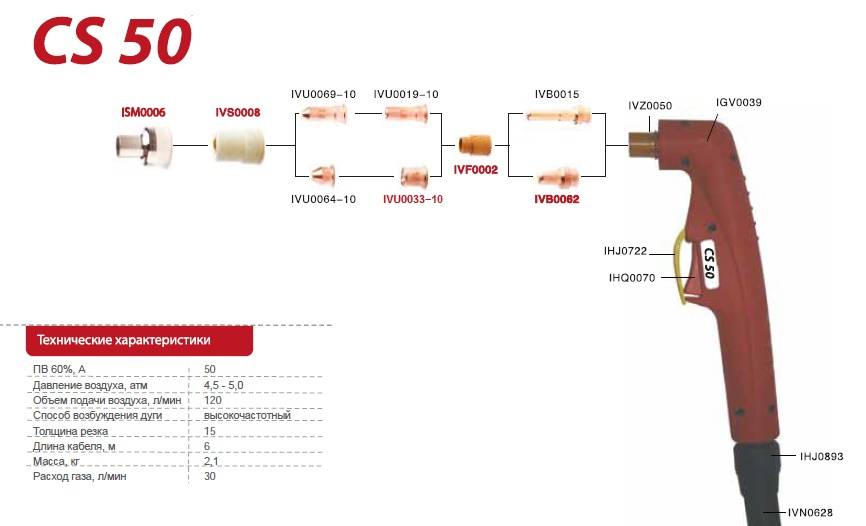

Деталировка плазмотрона

Составляющие плазмореза:

- Электрод

- Сопло

- Изолятор

- Узел приема сжатого воздуха

Первое, про что пойдет речь – это электрод. Он является возбудителем электрической дуги. Чаще всего изготавливается из гафния, циркония и бериллия. Электрод – это расходный материал, поэтому его необходимо своевременно менять! Заказать расходку можно у нас на сайте.

Сопло работает в паре с электродом. Она выполняет функцию создания высокоскоростного потока плазмы для плазмотрона. От длины сопла зависит качество получаемой кромки.

Воздушный компрессор нужен для получения сжатого воздуха требуемого давления. Помимо этого, он применяется еще и для охлаждения рабочих элементов плазмореза.

Источник питания, плазмотрон, и воздушный компрессор соединяет между собой комплекс кабелей и шлангов.

Работа плазмореза

Давайте начнем с технологии плазменной резки, чтобы понять принцип работы плазмореза.

Плазма – это высокотемпературный ионизированный газ, обладающий высокой электропроводностью.

Технология заключается в том, чтобы резать металл плазмой с помощью сварочной дуги. Сама идея основана на работе газоэлектрической горелки. Это достигается построением специальной электрической цепи в следующей последовательности:

- Вольфрамовый стержень соединяется с отрицательным полюсом источника постоянного тока;

- Положительный полюс источника постоянного тока соединяется с соплом горелки или изделием;

- Подача аргона или гелия в горелку.

Результатом этих операций становится загорание дуги между стержнем вольфрама и соплом. Образовавшаяся дуга подвергается сжатию под воздействием канала из жаропрочного сплава.

По итогу появляется очень высокое давление и происходит резкое повышение температуры дуги. Возникший поток плазмы создает и поддерживает вокруг себя особо сильное магнитное поле, которое только сильнее сжимает плазму и повышает ее температуру.

Образовавшееся пламя плазмы достигает сверхвысоких температур: выше тридцати тысяч градусов Цельсия. Такое пламя в состоянии качественно как разрезать, так и сваривать любой материал.

Параметры плазмореза

Все аппараты плазменной резки можно разделить на две категории:

- ручные плазморезы

- аппараты машинной резки

Ручные плазморезы

Они используются частниками, для маленьких предприятий, мастерских. В общем, где нет конвеерной работы и больших объемов работ. Такой плазморез удобен тем, что он находится в руках человека, и резак идет по линии будущего реза, находясь в подвесном состоянии. Здесь погрешность при исполнении больше, соответственно точность меньше. Но для такой работы это не является проблемой.

В общем, где нет конвеерной работы и больших объемов работ. Такой плазморез удобен тем, что он находится в руках человека, и резак идет по линии будущего реза, находясь в подвесном состоянии. Здесь погрешность при исполнении больше, соответственно точность меньше. Но для такой работы это не является проблемой.

Чтобы рез получился более ровным, без наплывов и окалины, для ведения плазмотрона используется специальный упор, который одевается на сопло. Упор прижимается к поверхности обрабатываемой заготовки и остается только вести резак, не переживая за то, соблюдается ли необходимое расстояние между заготовкой и соплом.

Основные параметры, на которые стоит обратить внимание, для ручного плазмотрона – это сила тока и толщина заготовки. Чем больше сила тока, тем сильнее плазменная дуга, которая быстрее расплавляет металл.

Аппараты машинной резки

На производственных предприятиях же используют станки с ЧПУ. ЧПУ означает числовое программное управление. Станок с ЧПУ плазменной резки работает по заданной программе, поэтому человек принимает минимальное участие в работе.

ЧПУ означает числовое программное управление. Станок с ЧПУ плазменной резки работает по заданной программе, поэтому человек принимает минимальное участие в работе.

Погрешность у такого станка минимальна, поэтому качество реза машинным аппаратом не требует дополнительной обработки кромок.

Достаточно ввести в программу схему реза и аппарат может выполнить любую замысловатую фигуру с идеальной точностью, например, фигурные резы.

Все для плазменной резки можно приобрести у нас на сайте

Как работает машина плазменной резки?

В предыдущей статье мы обсуждали тему плазмы как предмета физики. В этой статье мы сосредоточимся на его практических аспектах. Вы узнаете, как устроен станок плазменной резки и как он работает.

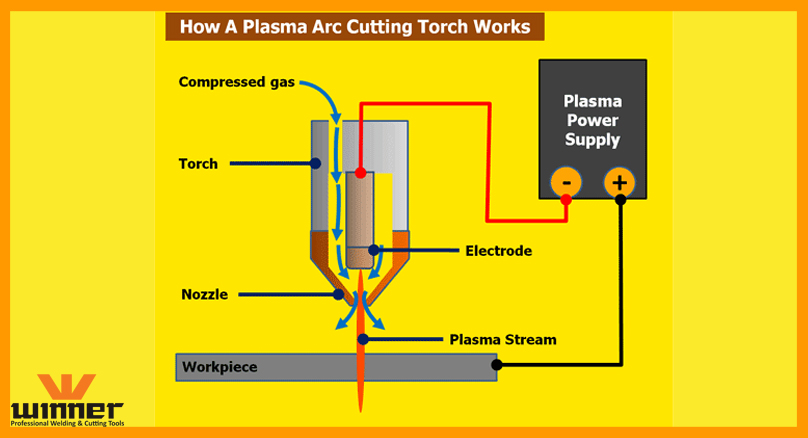

Из чего состоит машина плазменной резки?

Система электропитания – питаемая от электрической сети и генерирующая постоянный ток (DC), с напряжением 240-400 В. Общая мощность источника питания и его токовая мощность оказывают решающее влияние на толщину материала, подлежащего резке. Его задачей является подача нужного количества энергии в цепь зажигания.

Общая мощность источника питания и его токовая мощность оказывают решающее влияние на толщину материала, подлежащего резке. Его задачей является подача нужного количества энергии в цепь зажигания.

Цепь зажигания – это обычно схема высокочастотного генератора, вырабатывающая переменное напряжение от 5 до 10 кВ с частотой 2 МГц.

Горелка – служит одновременно держателем сопла и электрода. Он также обеспечивает охлаждение.

Зажим заземления шасси – крепится к разрезаемому материалу и используется для замыкания цепи зажигания через горелку и материал.

Функциональные принципы

Существуют разные способы зажигания.

Воздушно-плазменные горелки используют подвижный электрод или «метод запуска с обратным потоком» для воспламенения газа.

При помощи ручного плазменного резака необходимо поцарапать или приблизить сопло к материалу. Когда зажим заземления прикреплен к разрезаемому материалу, он может инициировать электрический ток и, таким образом, зажечь электрическую дугу между электродом и материалом.

Дуга с высокой кинетической энергией поддерживается потоком сжатого газа (обычно воздуха), проходящего через зазор в сопле, который служит фокусом для потока плазмы. Поток направляется с помощью газа, подаваемого с завихрением на стенки сопла. Подходящее расположение гарантирует получение струи толщиной 1 мм. Установка охлаждается газом или водой.

Поскольку и сопло, и электрод являются расходными материалами, их необходимо заменять по мере износа.

Резка

Процесс резки основан на высоких температурах от 10 000 до 30 000 К и очень высокой скорости плазменного луча. Это приводит к расплавлению материала, окислению и удалению из узкой щели. Как следствие, кромка гладкая и не требует дополнительной обработки.

Все электропроводящие материалы можно резать плазмой, в том числе покрытые краской. Таким образом, необходимо очистить область под клеммой заземления шасси.

Плазменный резак лучше всего подходит для резки:

- углеродистой стали

- чугуна

- кислотостойкой стали

- алюминия и его сплавов

- латуни 900 56

- Защитите себя от ожогов.

В процессе плазменной резки используются очень высокие температуры!

В процессе плазменной резки используются очень высокие температуры! - Защитите свои дыхательные пути и правильно проветривайте рабочее помещение!

- Защитите глаза и лицо от интенсивного УФ-излучения!

- Избегайте воздействия электромагнитного излучения от блоков электросистемы!

Вопросы безопасности

Ниже приведены некоторые рекомендации по безопасное использование плазменных установок:

Сюрприз!

Рекомендуем посмотреть видео на YouTube. В нем интересным образом представлены принципы работы источника плазмы.

Ознакомьтесь с предыдущими статьями нашего блога.

Скоро будет больше!

Другие статьи

Что такое плазменный резак с ЧПУ и как он работает?

Итак, вы слышали о плазменной резке, станках с ЧПУ и художественных изделиях из металла. Конечно, при обсуждении процесса плазменной резки возникает множество вопросов. Итак, приступим!

Конечно, при обсуждении процесса плазменной резки возникает множество вопросов. Итак, приступим!

Что такое плазменная резка с ЧПУ?

Плазменная резка с числовым программным управлением (ЧПУ) относится к процессу резки металлов с использованием плазменной горелки. Что особенного в плазменном резаке, так это то, что он управляется с компьютера, что обеспечивает максимальную точность, в отличие от ручного резака.

Как работает плазменный резак с ЧПУ?

Плазменные резаки с ЧПУ работают, нагнетая газ или сжатый воздух на высоких скоростях через сопло. Как только в газ вводится электрическая дуга, создается ионизированный газ или плазма, четвертое состояние вещества. Он, в свою очередь, прорезает металл.

Плазма, используемая в этом процессе, на самом деле представляет собой ионизированный газ. Ионизированный газ — это газ, который становится заряженным, превышающим порог, при котором электроны покидают свои атомы, но все еще могут прикрепиться к ядру. Это, в свою очередь, создает плазму, что является забавным фактом: считается четвертым состоянием материи!

Это, в свою очередь, создает плазму, что является забавным фактом: считается четвертым состоянием материи!

Какими бы точными ни были машины, они также быстро режут. В зависимости от толщины и материала, который разрезается, машина может работать со скоростью до 500 дюймов в минуту.

Температура плазменного резака: Насколько горяч плазменный резак?

Плазменные горелки могут нагреваться до колоссальных 40 000° F. Это происходит почти мгновенно, как только они включаются, поэтому время на прогрев не требуется. При такой температуре большинство материалов не выдерживают ее и вызывают быстрый и точный рез.

Какие газы используются для плазменной резки?

Это один из наиболее интересных аспектов процесса плазменной резки, так как для разных металлов и разного качества резки используются разные газы.

Для низкоуглеродистой стали: Для более быстрой и менее точной резки низкоуглеродистой стали толщиной до 1 ¼ дюйма можно использовать кислород. Однако, если вы использовали кислород на нержавеющей стали или алюминии, это дало бы гораздо более грубый разрез.

Однако, если вы использовали кислород на нержавеющей стали или алюминии, это дало бы гораздо более грубый разрез.

Для нержавеющей стали или алюминия: Для гладкой высококачественной резки нержавеющей стали и алюминия используется смесь аргона и водорода.

Какой толщины может резать плазменный резак?

Не все плазменные резаки с ЧПУ имеют одинаковую конструкцию, однако некоторые из них могут резать почти 6 дюймов стали!

Какие конструкции можно создавать на плазменном станке с ЧПУ?

Возможности дизайна практически безграничны. Тем не менее, эмпирическое правило, которому следует следовать в мире проектирования с ЧПУ, заключается в том, что чем больше деталей вы хотите в проекте, тем больше должен быть конечный продукт. Это связано с тем, что разрезы не переходят друг в друга и не нарушают целостность детали, поскольку резак нагревается настолько, что он может проникать в другие существующие разрезы.

В чем разница между плазменными резаками с ЧПУ и другими резаками с ЧПУ?

Основное различие между фрезерными станками, гидроабразивными станками и другими системами ЧПУ заключается в тепле, выделяемом горелкой в процессе плазменной резки. В то время как все остальные могут выполнять ту же работу, плазменный резак с ЧПУ обычно обеспечивает наилучшие результаты.

В то время как все остальные могут выполнять ту же работу, плазменный резак с ЧПУ обычно обеспечивает наилучшие результаты.

Какой процесс происходит с металлом при плазменной резке?

Поскольку при плазменной резке используется тепло, термин для этого процесса называется «термическое разделение». Термическое разделение происходит по мере того, как материалы режут или создают с помощью тепла, с потоком кислорода или без него, создавая продукт, который не требует дальнейшей обработки или обработки.

Посетите Tampa Steel & Supply для плазменной резки с ЧПУ

Теперь, когда у вас есть некоторые знания о плазменных резаках с ЧПУ, давайте воплотим ваши проекты в жизнь! Приходите на склад или отправьте электронное письмо по адресу [email protected], чтобы получить расценки и быть на пути к прекрасному металлическому искусству.

Вам нужны стальные изделия? Не ищите ничего, кроме профессионалов Tampa Steel and Supply. У нас есть обширный список металлопродукции для любого проекта, который вам нужен.

Здесь действует только электрический ток и плазмообразующий газ;

Здесь действует только электрический ток и плазмообразующий газ;

Чем больше диапазон, тем больше изделий из разных материалов и разной толщины сможет обработать резак;

Чем больше диапазон, тем больше изделий из разных материалов и разной толщины сможет обработать резак;

В процессе плазменной резки используются очень высокие температуры!

В процессе плазменной резки используются очень высокие температуры!