Принцип работы плазмореза, для чего он нужен и как работает – что такое воздушно-плазменная резка металла, ширина реза, скорость и устройство резака, область применения, основы на фото и видео, как выбрать аппарат

05ДекСодержание статьи

- Что это за метод

- Разновидности плазморезов

- Виды и принцип плазменных резаков

- Устройство плазменной резки

- Схема работы плазмореза

- Особенности технологии

- Виды и технологии плазменной резк

- Как выбрать плазменный резак

- Трансформаторные и инверторные аппараты

- Как работает аппарат водно-плазменной резки в отличие от воздушной

- Контактный и бесконтактный плазморез: для чего нужен и как он работает

- Параметры резака

- Оборудование своими руками

- Типы плазмотронов

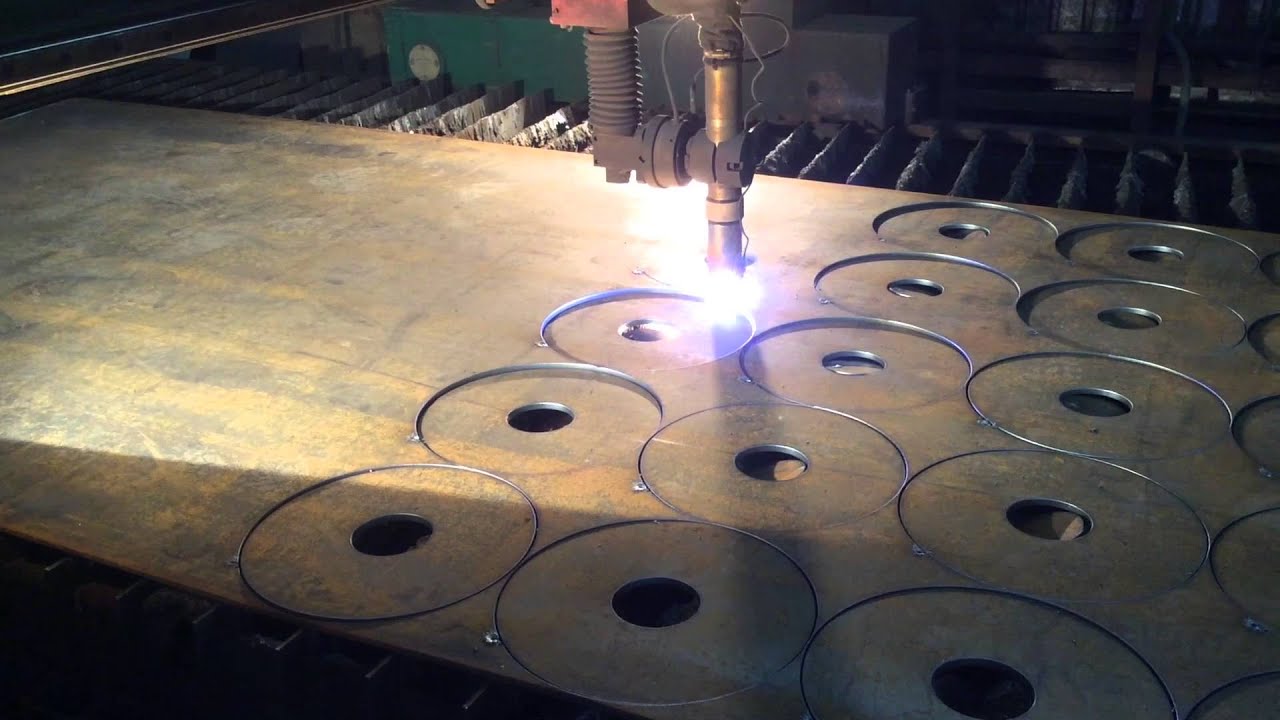

- Как работает плазменная резка металла автомат

- Какие газы используются

- Преимущества и недостатки

- Возможности

В области металлообработки имеет весомое значение плазморез, о нем мы и расскажем: что это такое – воздушно плазменная резка металла, принцип работы, дополнительно покажем видео и фото.

Что это за метод

Его отличие в скорости разреза. Если классическое пламя, основанное на пропане и кислороде, с невысокой температурой горения. Указанный способ работает по принципу усиления электродуги под высоким давлением. В результате тепло не успевает распределиться по всей заготовке, а она – деформироваться.

Особенность – дуга плазмотрона является не только резаком. Она позволяет и производить сварочные работы, если будет использована присадочная проволока.

Разновидности плазморезов

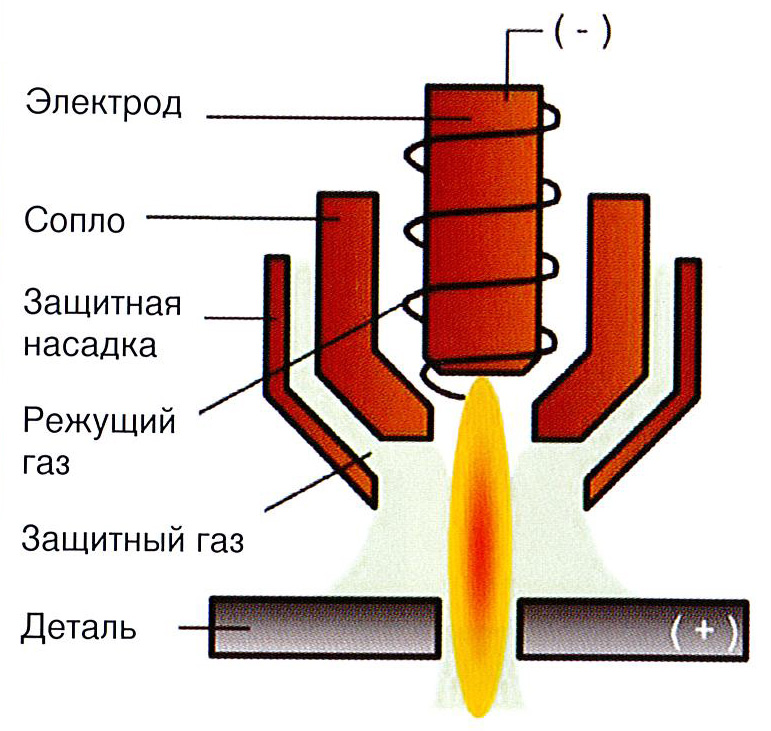

Особенность разных типов – в способе розжига дуги и ее поддержания. В классическом варианте она образуется между соплом и деталью. Но если материал не имеет способности проводить ток, то ионизированная электродуга возникает между катодом и анодом и держится на постоянной основе. Отдельно стоят приспособления, использующие пар от жидкости (она находится в резервуаре), который усиливает давление и заменяет эффект ионизирующего вещества.

Виды и принцип плазменных резаков

В основном выбор зависит от сферы использования – какие металлы предстоит разрезать, ширина заготовок, требования к срезу, теплопроводность материала и прочие параметры. Разновидности:

- Инструменты, которые работают в среде инертных газов, – они являются восстановителями.

- Дополняются окислительными парами и насыщены кислородом.

- Технологии, работающие на основании смесей.

- Работа происходит в среде газожидкостных веществ.

- Водная или магнитная стабилизация – редко используется.

Из вышеперечисленных приборов самой распространенной основой являются инертные газы, например, аргон, водород, азот, гелий. В зависимости от толщины металла используют аппараты на инверторе или трансформаторе. Также они различаются по наличию контакта между резаком и заготовкой или по бесконтактному способу.

Исходя из мощности и предназначения, есть бытовые устройства и промышленные. Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

Первые работают от стандартной сети с напряжением в 220 В, а вторые подключаются к 380 В.

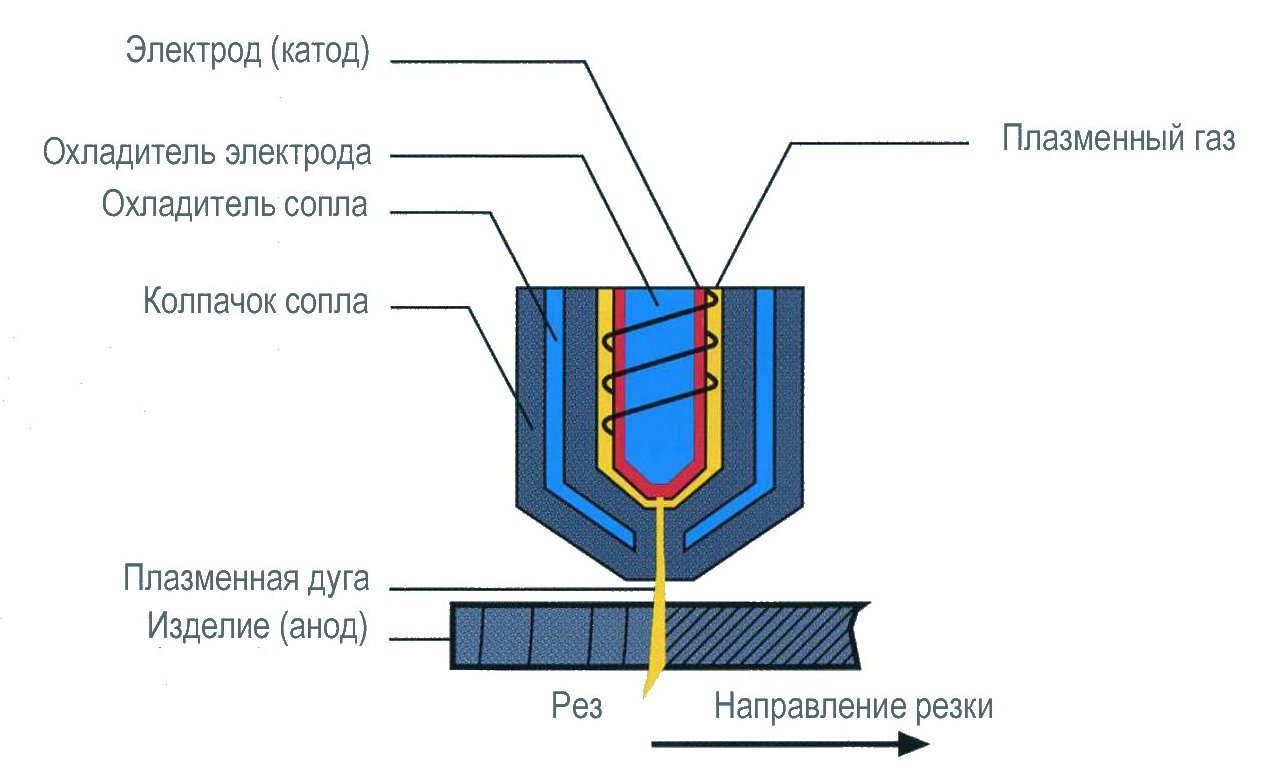

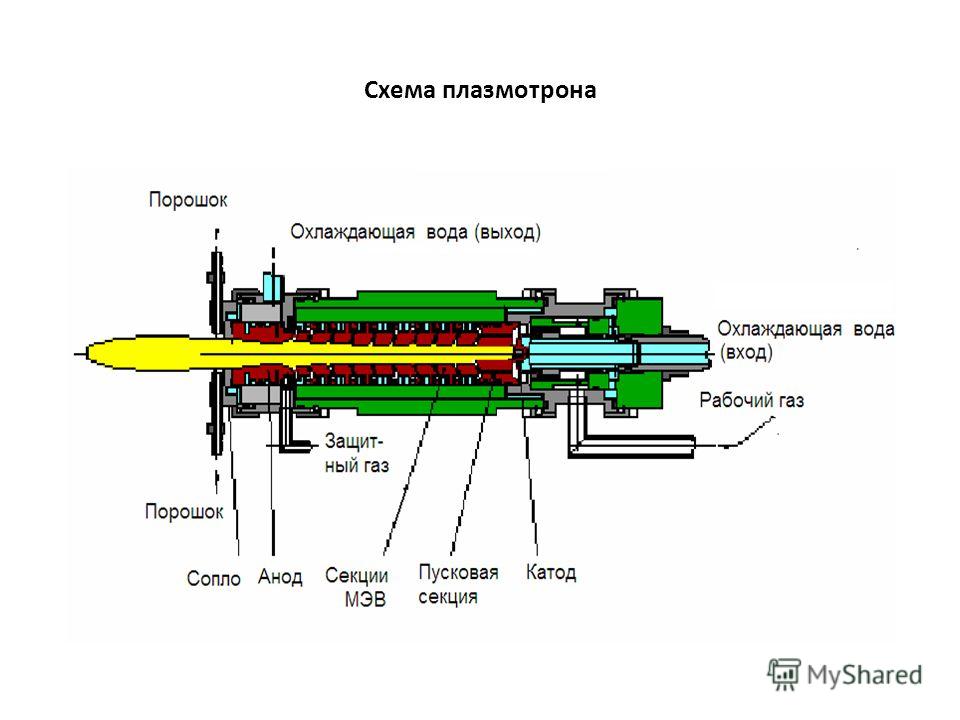

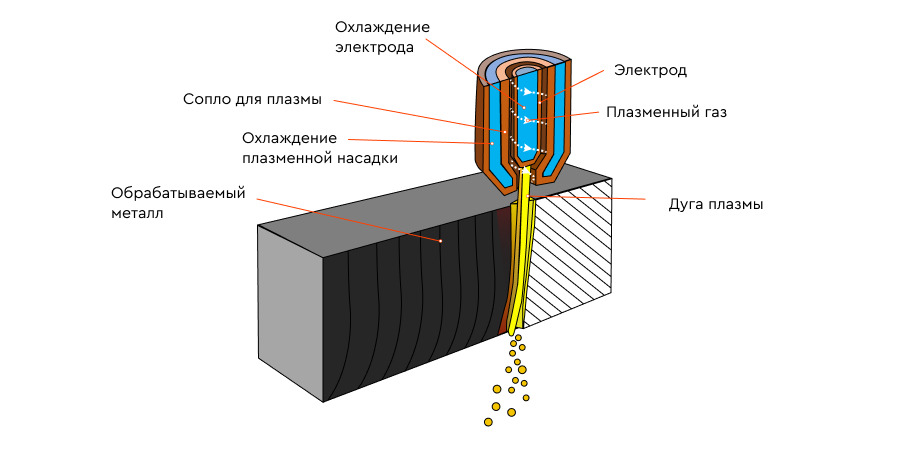

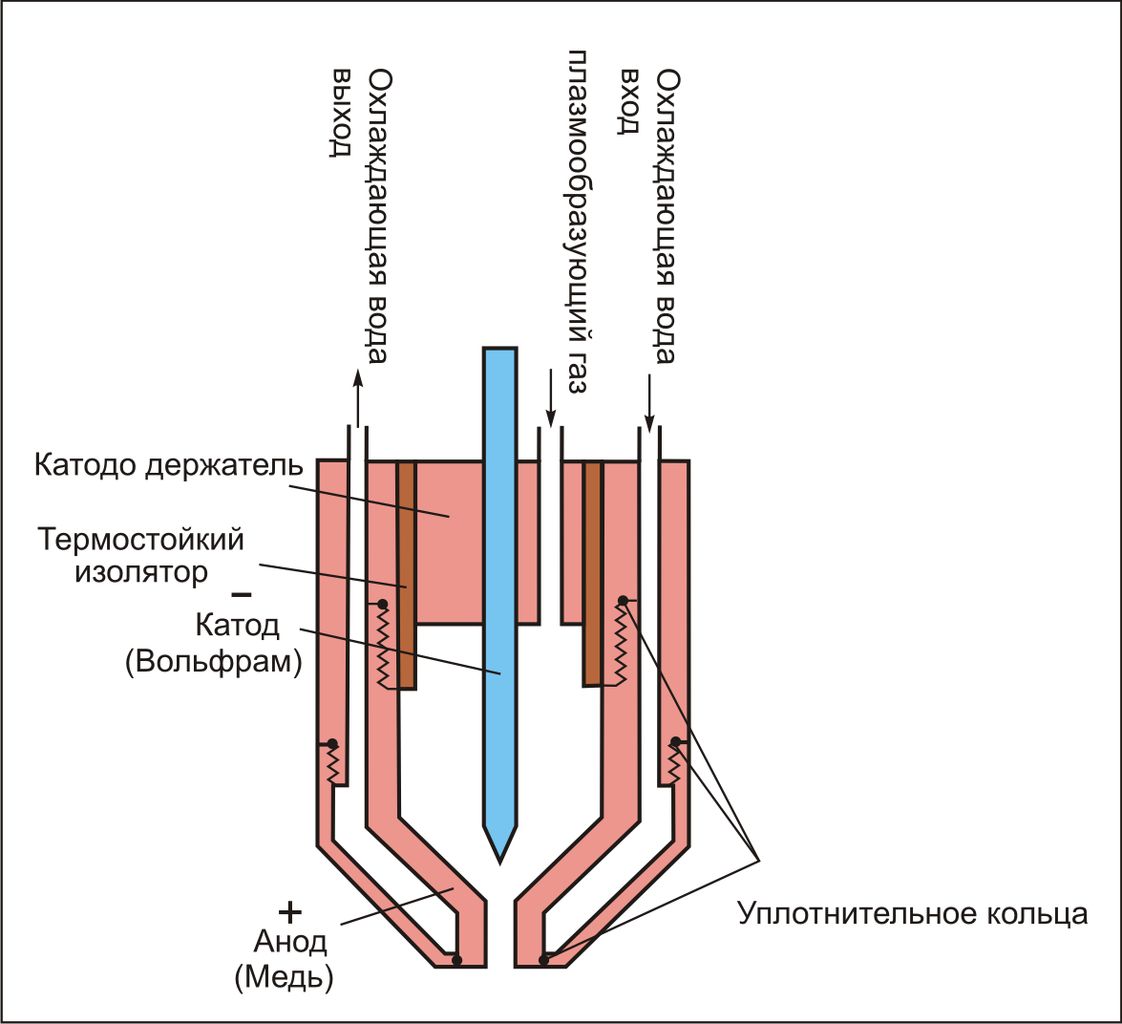

Устройство плазменной резки

Уже в названии понятно, что главный элемент, оказывающий воздействие, – это плазма, которая состоит из ионизированного газа под давлением с высокой электропроводностью. Чем выше температура, тем сильнее проводимость, а значит, и скорость процедуры. Конструктивно прибор состоит из нескольких частей, как показано на схеме:

Источник электропитания

Энергию может подавать трансформатор или инвертор. Первый очень надежный, фактически нечувствительный к перепадам тока, а также может применяться по отношению к толстым металлическим брускам до 80 мм. К минусам можно отнести увеличенный вес и большую стоимость, не очень высокий КПД, поэтому прибор сложно назвать экономным. Обычно применяется на производстве при необходимости металлообработки крупных заготовок.

Инвертор имеет лишь один относительный минус – им нельзя резать материал более 40 мм в ширину. Зато есть масса плюсов:

Зато есть масса плюсов:

- стабильное горение электродуги;

- высокая эффективность, на 30% больше экономии;

- легкость;

- компактность и мобильность.

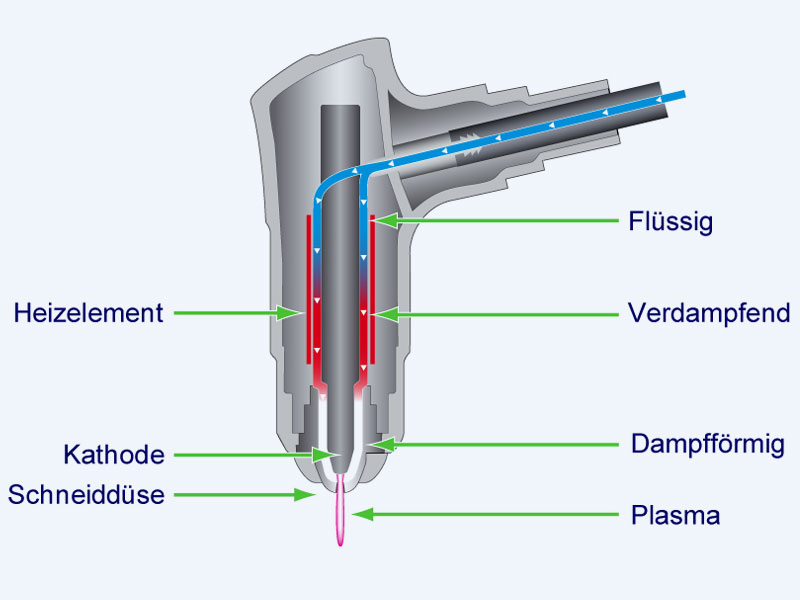

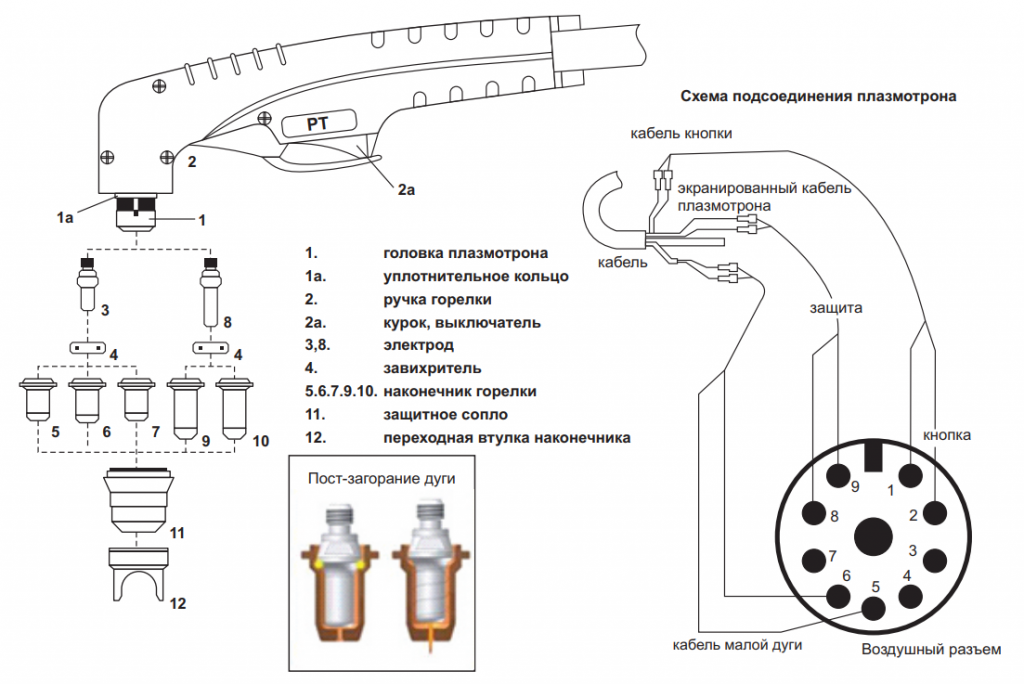

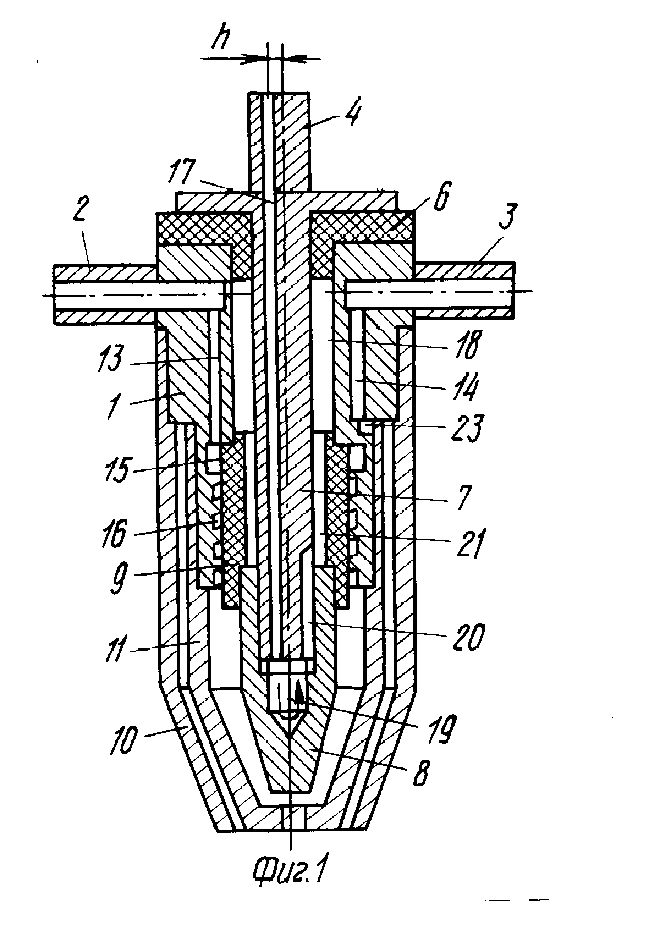

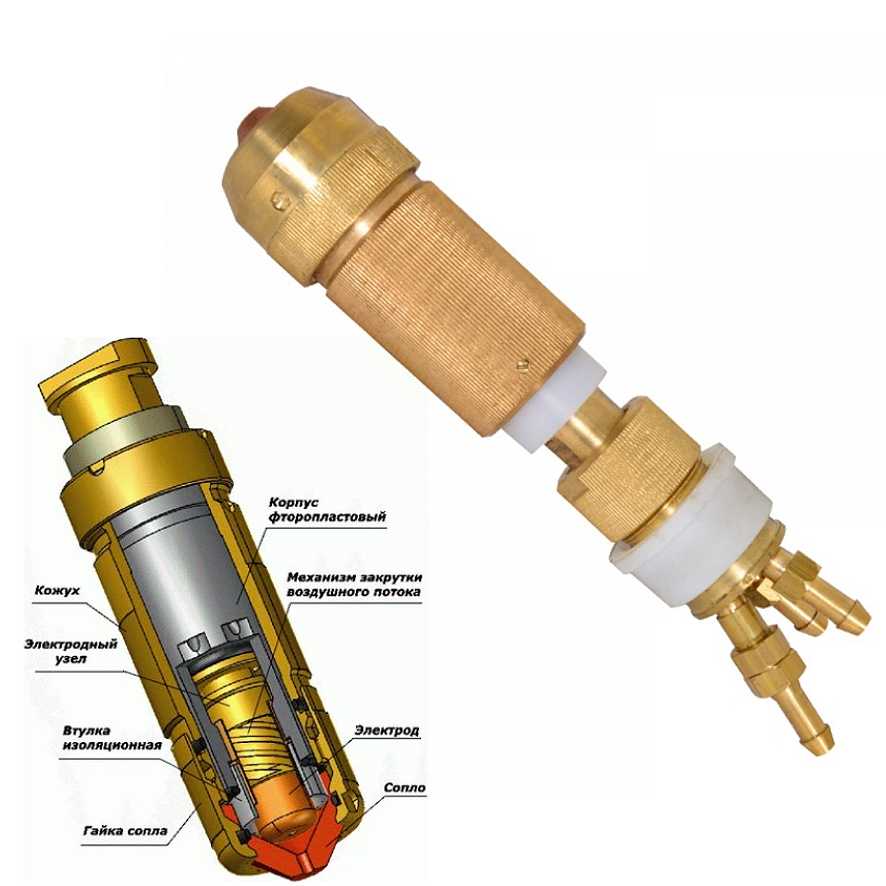

Что такое плазменный резак или плазмотрон

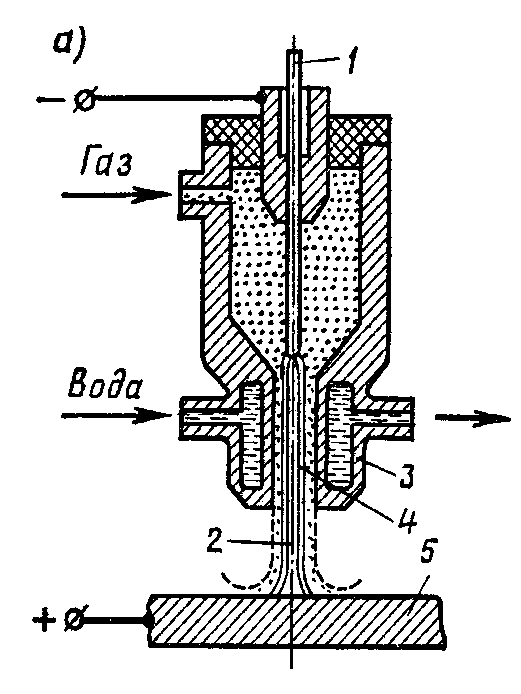

Это основной узел, инструмент, с помощью которого через сопло подается плазма. От диаметра и длины отверстия зависит поток и, как результат, качество среза. Внутри находится электрод, он изготавливается из редких материалов с очень высокой прочностью и температурой плавления – бериллий, гафний или цирконий. Они при нагреве создают тугоплавкий оксид, который защищает целостность режущей кромки. Также есть охладитель с подачей воздуха и колпачок. Подробнее на схеме:

Компрессор

От этого элемента зависит то, как работает плазменный резак, – равномерно или с перебоями. В компрессионном устройстве содержится воздух, который подается в определенном объеме тангенциальной или вихревой струей. Если это не будет сделано, возможен нестабильный розжиг дуги, образование двух электродуг одновременно или полный выход плазмотрона из строя.

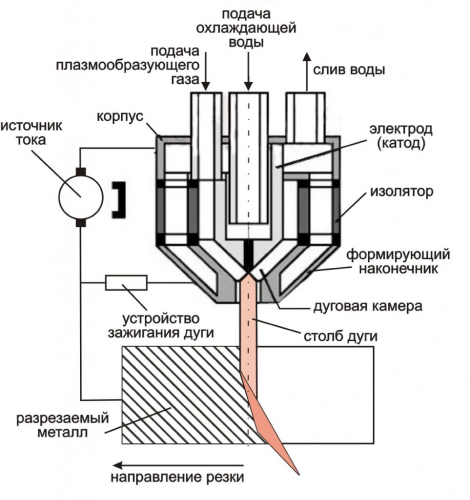

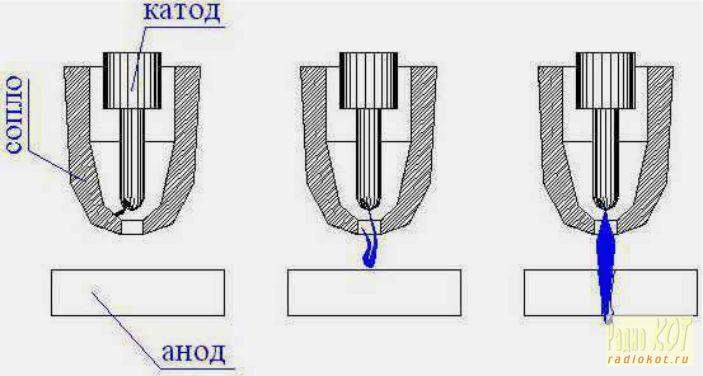

Схема работы плазмореза

Инженер нажимает на кнопку запуска, включается подача электричества, автоматически зажигается первая пробная дуга. Она еще не имеет достаточную температуру для соединения. Затем воздух начинает поступать на сопло через компрессор в сжатом виде, ионизироваться, становясь проводником электроэнергии, что в обычных условиях без ионной обработки противоестественно для кислорода.

Через узкое отверстие сопла начинает выходить поток плазмы. Нагрев газа увеличивается до 30 тысяч градусов, поэтому луч начинает проводить электричество также хорошо, как и металл. При соприкосновении дуги с заготовкой происходит разрез, который моментально обдувается для охлаждения.

Принцип работы плазмореза и скорость плазменной резки

Когда термообработанный кислород обогащается ионами и выходит через сопло, его ускорение достигает 2-3 тысяч метров в секунду. Этот параметр справедлив при условии узкого отверстия не более 3 мм. При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

При такой быстроте передвижения веществ молекулы еще сильнее разогреваются. Такого жара хватает для плавки даже тугоплавких металлов. Чем меньше эта характеристика у материала, тем быстрее и с меньшими деформациями происходит процесс.

Особенности технологии

- Толщина заготовок – до 220 мм.

- Обрабатываются любые металлические вещества.

- Скорость первичного потока при начальной дуге обычно составляет 800 – 1500 м/с.

- Чем уже сопло, тем больше ускорение потока.

- Проплав очень точный, точечный.

- Область возле разреза остается фактически не нагретой.

Есть два подвида процедуры в зависимости от замыкания проводящего контура.

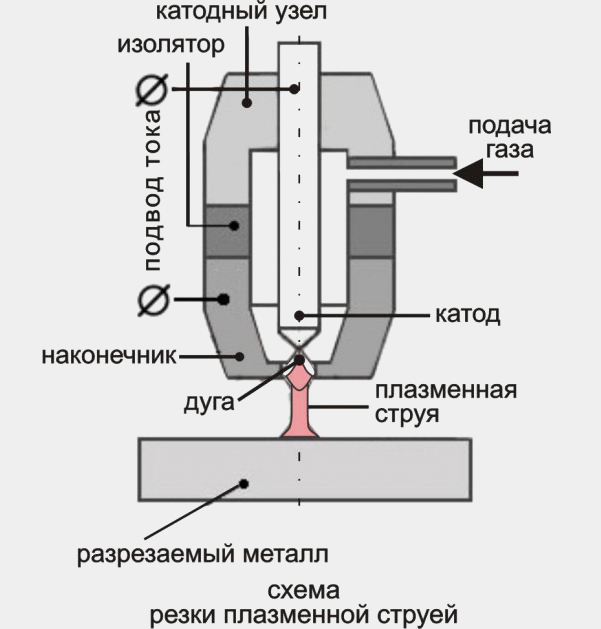

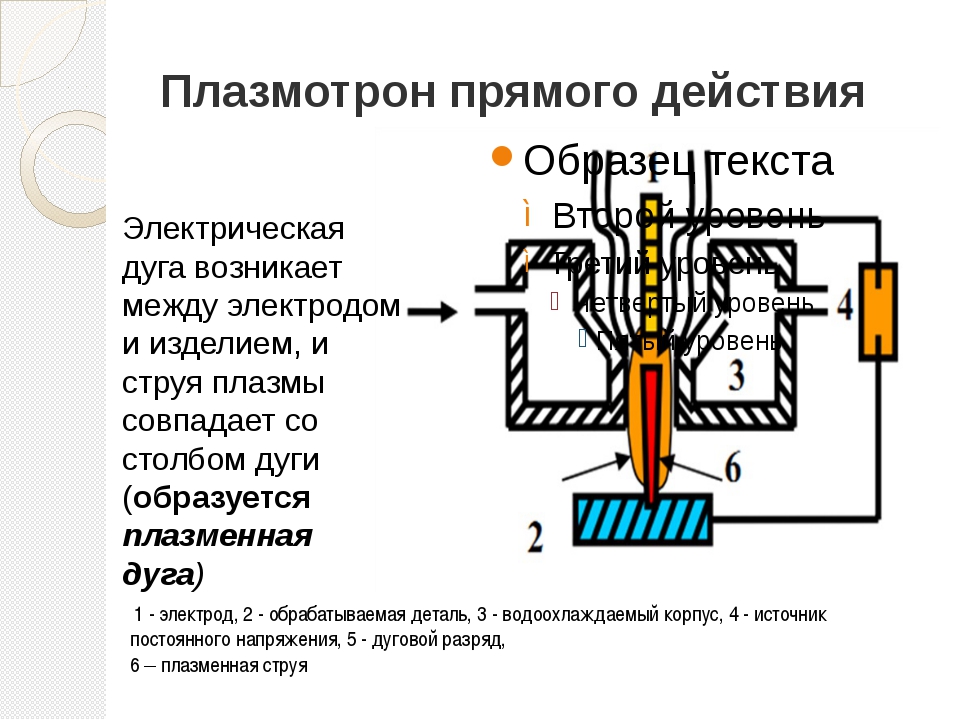

Как работает резка плазменной струей

Металл не является замыкающим элементом, он находится между двумя сторонами – анодом и катодом. Принцип используется в том случае, когда обрабатываются неметаллы и вещества с низкой электропроводностью, то есть диэлектрики. Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазма образуется между электродом и наконечником, а заготовка просто находится между двумя полюсами.

Плазменно-дуговая резка

Используется, когда нужно разрезать металлическую плашку, которая имеет высокую токопроводимость. Это позволяет разжигать электродугу между проводником и образцом для резки. При этом образуется струя. Плазмообразование происходит при содействии кислорода под высоким давлением и ионизирующего газа.

Обрабатываемая зона резги начинает плавиться и капли выдуваются вниз, образуя отверстие, ровный срез. Применяется постоянный ток прямой полярности.

Виды и технологии плазменной резки

Различают три технологических подхода в зависимости от среды, в которой проходит процедура:

- Воздух или азот в сочетании с электричеством. Самый простой аппарат.

- Два защитных газа, которые оберегают область воспламенения от воздействия окружающих веществ. Благодаря этому, появляется максимально чистая атмосфера – в этом пространстве будет очень ровный срез.

- С водой. Жидкость одновременно имеет две функции – защитную и охлаждающую. Применяется не со всеми металлами, так как некоторые из них вступают в химическую реакцию или быстрее после такой металлообработки окисляются.

Особенность всех трех типов в применении безопасных, пожаробезопасных материалов.

Как выбрать плазменный резак

Основное условие для выбора – назначение. При домашнем использовании удобнее инверторный источник питания. Также важен такой параметр, как сила тока – от нее зависит скорость работы. При выборе пользуйтесь таблицей:

Тип | Сила тока на 1 мм толщины |

Черный | 4 А |

Цветной | 6 А |

Отсюда следует, для распиловки двухмиллиметрового медного листа необходимо подать 12 ампер.

Трансформаторные и инверторные аппараты

При наличии трансформатора вы получите следующие характеристики:

- 100% продолжительность включения.

То есть непрерывная работа без потребности делать перерывы.

То есть непрерывная работа без потребности делать перерывы. - Высокое энергопотребление.

- Большая цена.

- Увеличенная ширина разрезаемых заготовок.

Они применяются на производствах. В быту используют инверторы. Они экономичны, имеют малые габариты и массу, поэтому могут иметь ручку для переноса.

Как работает аппарат водно-плазменной резки в отличие от воздушной

Устройство отличается тем, что среда, в которой образуется плазма, – это жидкость. Она является охладителем, а пар – плазмообразователем. Это выгодно, так как одна субстанция заменяет два газовых потока. К достоинствам можно отнести невысокую стоимость и компактность, но есть существенный недостаток – обрабатывать можно только тонкие листы, не более 80 мм. Конструкция значительно облегчается, так как не нужен компрессор или баллон для газа. А резервуар для пара нужен более компактный, ведь он имеет вязкую структуру.

Контактный и бесконтактный плазморез: для чего нужен и как он работает

Эти два способа точное повторение двух типов – с образованием струи (в обход заготовки, когда она имеет низкую электропроводность) и с наличием дуги между электроном и металлов, тогда столб образует контакт.

Параметры резака

Основное различие для мастера – ручной привод или машинный. Первый держит в руках оператор, а второй программируется в станке. Это сложные аппараты, которые в основном применяются при необходимости высокой точности. Ниже о них поговорим подробнее.

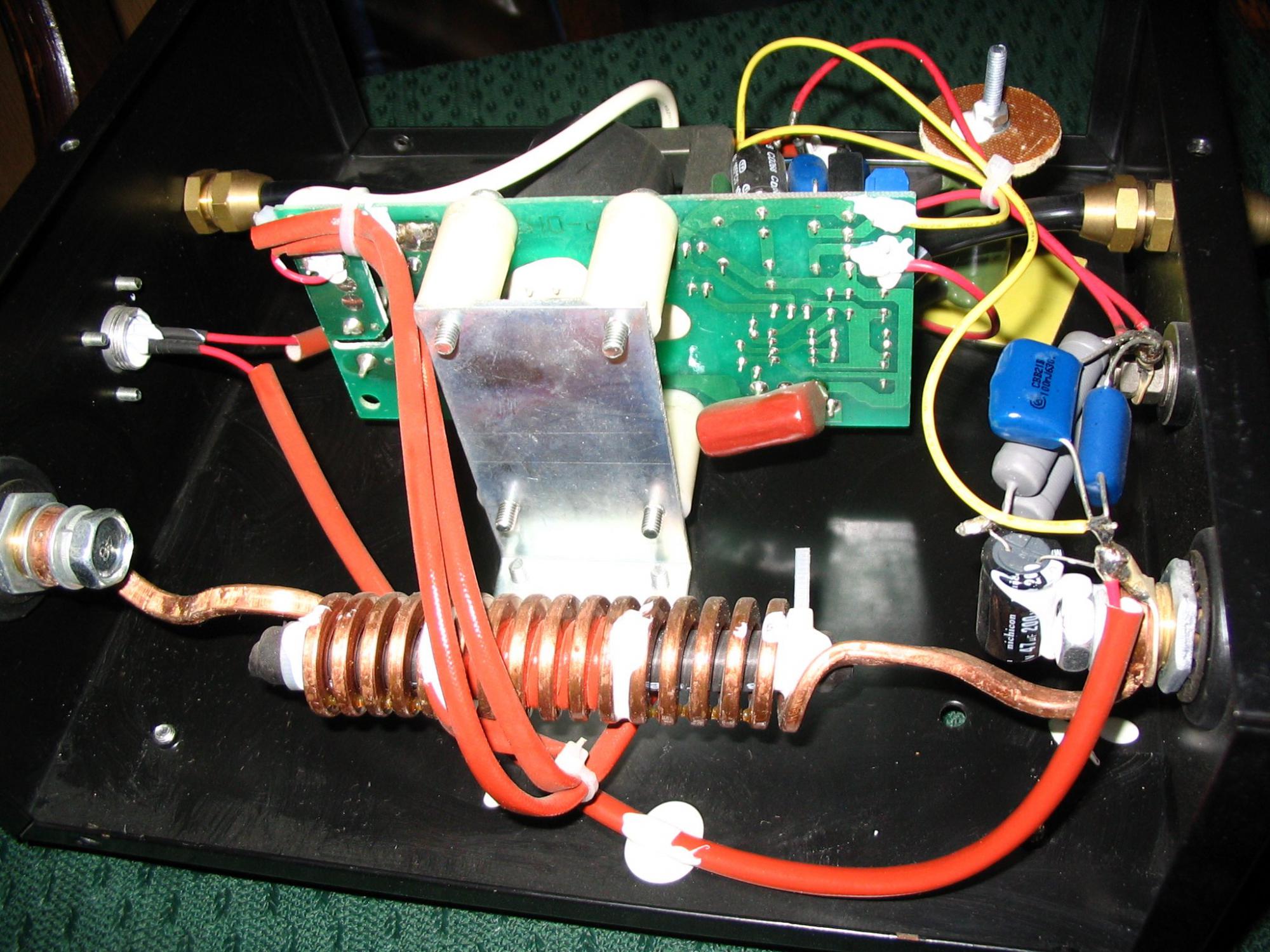

Оборудование своими руками

Намного безопаснее купить устройство, тем более что сейчас оно продается по доступной цене. Но умельцам предлагаем посмотреть видео по самостоятельному изготовлению:

Плазморезка ЧПУ: принцип работы в домашних условиях

Еще труднее изготовить аппарат с компьютерным управлением. Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

Обработка происходит намного быстрее, качество детали выше. Мастер из этого ролика справился с самостоятельным изготовлением:

Типы плазмотронов

Различают инструмент по способу стабилизации дуги (подача стабилизатора, воздуха или воды):

- водяной;

- вихревой;

- двойной;

- аксиальный одинарный;

- магнитный.

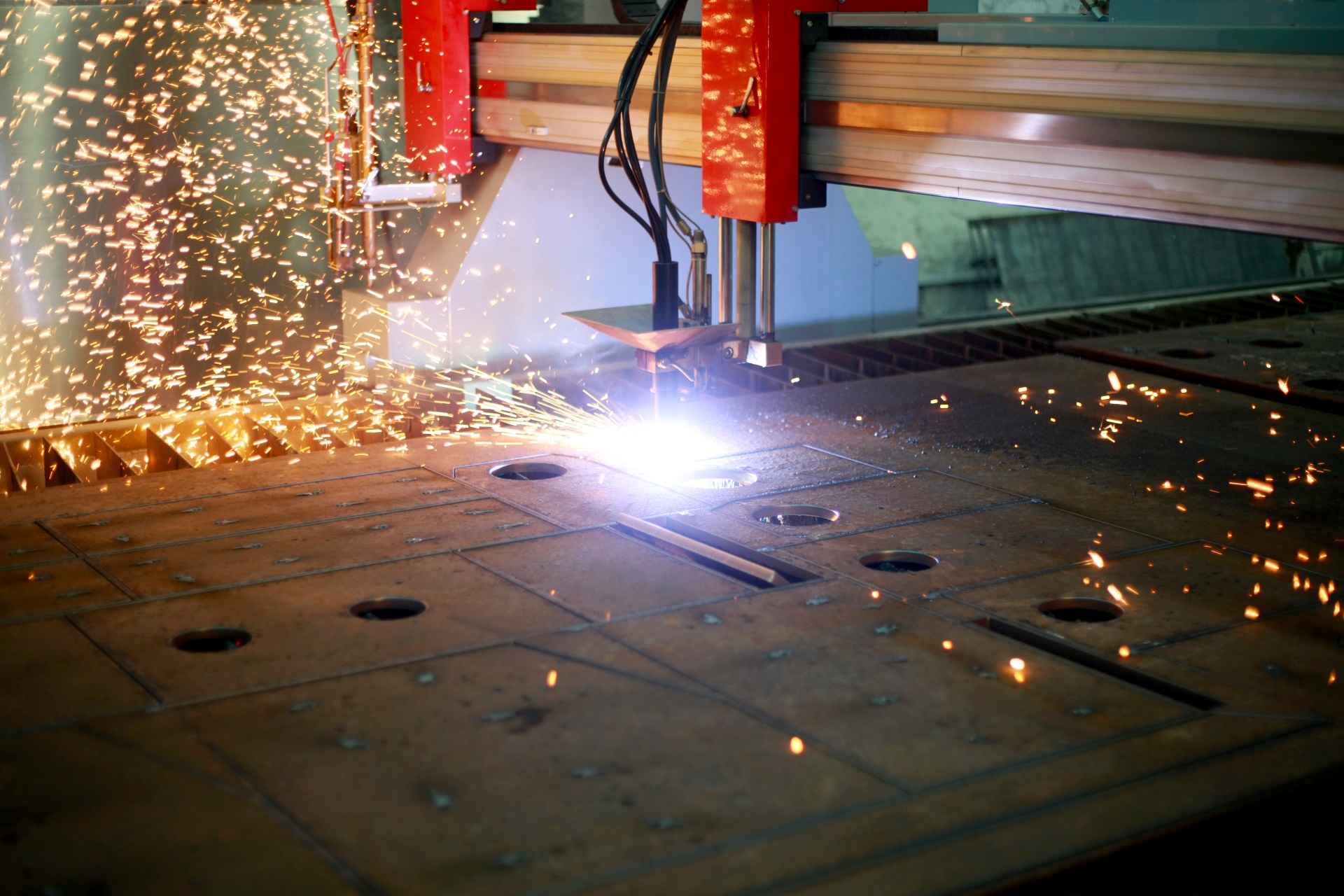

Как работает плазменная резка металла автомат

Отличие от описанного процесса только в наличии статического стола, динамического сопла, которое передвигается по полозьям и пульта управления. Особенность работы – программа действий задается дистанционно, оператор только включает станок и наблюдает за процедурой.

Какие газы используются

Применяют:

- сжатый воздух;

- кислород;

- азотно-кислородную смесь;

- азот;

- аргоно-водородную смесь.

Преимущества и недостатки

К плюсам можно отнести:

- высокую мощность и производительность;

- экономичность;

- качество и точность.

Минус – небольшая толщина среза, она сильно зависит от силы тока.

Возможности

Используется аппарат во множестве случаев, на предприятиях и в частных целях. Можно обработать как листы, так и трубы, любую конфигурацию металла. Работа происходит и с чистыми веществами, и со сплавами, даже с тугоплавкими. В статье мы рассказали про основы плазменной резки, область применения и максимальную ширину реза при использовании технологии.

Плазморез из инвертора своими руками! Инструкция, схемы и видеоматериал!

Изготовить рабочий плазморез из сварочного инвертора своими руками не такая уж и сложная задача, как на первый взгляд может показаться. Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

Для того чтобы реализовать данную идею, нужно приготовить все необходимые детали такого устройства:

- Резак плазменный (или по другому — плазмотрон)

- Инвертор сварочный или трансформатор

- Компрессор, с помощью которого будет создаваться воздушная струя, необходимая для формирования и охлаждения потока плазмы.

- Кабели и шланги для объединения всех конструктивных элементов устройства в одну систему.

Плазморез, в том числе и самодельный, успешно применяется для выполнения всевозможный работ как на производстве, так и дома. Это устройство незаменимо в тех ситуациях, когда необходимо выполнить точный, тонкий и качественный разрез металлических заготовок. Отдельные модели плазменных резаков с точки зрения их функциональности позволяют применять их в качестве сварочного аппарата. Такая сварка выполняется в защитном газе аргона.

Обратный кабель и газовый шланг для плазменной резки!

При выборе источника питания для самодельного плазмотрона важно обратить внимание на величину тока, который может генерировать такой источник. Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

Чаще всего для этого выбирают инвертор, который обеспечивает высокую стабильность процесса плазменной резки и позволяет более экономно использовать энергию. В отличие от сварочного трансформатора, обладает компактными размерами и небольшим весом, инвертор удобнее в использовании. Единственным недостатком использования инверторных плазменных резаков является сложность резки слишком толстых заготовок с их помощью.

При сборке самодельного агрегата для выполнения плазменной резки вы можете использовать готовые схемы, которые легко найти в Интернете. Кроме того, в Интернете есть видео о том, как изготовить плазморез своими руками. Используя готовую схему при сборке такого устройства, очень важно строго её придерживаться, а также обратить особое внимание на соответствие конструктивных элементов друг другу.

Схемы плазмореза на примере аппарата АПР-91

В качестве примера при изучении принципиальной электрической схемы, мы будем использовать устройство для плазменной резки APR-91.

Принципиальная схема силовой части плазмореза!

Принципиальная схема управления плазмореза

Принципиальная схема осциллятора!

Детали самодельного устройства для плазменной резки

Первое, что вам нужно найти для изготовления самодельного плазменного резака, это источник питания, в котором будет генерировать электрический ток с необходимыми характеристиками. Обычно для этого используют сварочные инверторные аппараты, что объясняется рядом их преимуществ. Благодаря своим техническим характеристикам, подобное оборудование способно обеспечить высокую стабильность генерируемого напряжения, что положительно сказывается на качестве резки. Работать с инверторами гораздо удобнее, что объясняется не только их компактными размерами и небольшим весом, но и простотой настройки и эксплуатации.

Принцип работы устройства для плазменной резки!

Благодаря своей компактности и малому весу плазменные резаки на основе инверторов могут использоваться при работе даже в самых трудных местах, что исключено для громоздких и тяжелых сварочных трансформаторов. Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

Большим преимуществом инверторных источников питания является их высокая эффективность. Это делает их очень экономичными с точки зрения энергопотребления устройств.

В некоторых случаях источником питания для плазменного резака может быть сварочный трансформатор, но его использование чревато значительным энергопотреблением. Следует также учитывать, что любой сварочный трансформатор характеризуется большими габаритами и значительным весом.

Основным элементом аппарата, предназначенного для резки металла плазменной струей, является плазменный резак. Этот элемент оборудования обеспечивает качество резки, а также эффективность ее выполнения.

Размер и форма плазменной струи полностью зависит от диаметра сопла!

Для формирования воздушного потока, который будет преобразован в высокотемпературную плазменную струю, в конструкции плазменного резака используется специальный компрессор. Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

Электрический ток от инвертора и поток воздуха от компрессора поступают в плазменный резак с помощью пакета кабельных шлангов.

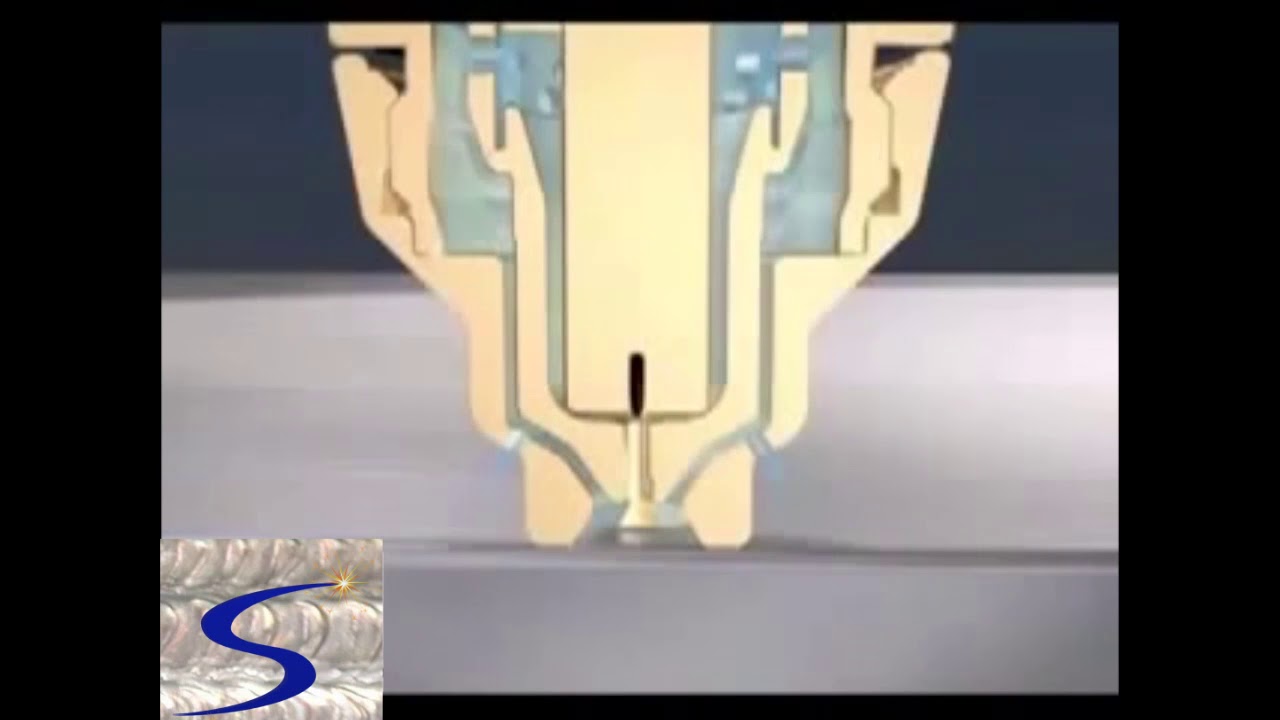

Центральным рабочим элементом плазменного резака является плазменная горелка, конструкция которой состоит из следующих элементов:

- Сопла

- Канала, по которому подается струя воздуха

- Электрода

- Изолятора, который параллельно выполняет функцию охлаждения

Конструкция плазменного резака и советы по его изготовлению

Сменные насадки для плазмотрона

Некоторые из вышеперечисленных материалов при нагревании могут выделять соединения, опасные для здоровья человека, этот момент следует учитывать при выборе типа электрода. Таким образом, при использовании бериллия образуются радиоактивные оксиды, и при испарении тория в сочетании с кислородом образуются опасные токсичные вещества. Совершенно безопасным материалом для изготовления электродов для плазменной горелки является гафний.

За формирование плазменной струи, с помощью которой и производится резка, отвечает сопло. Его производству следует уделить серьезное внимание, так как качество рабочего процесса зависит от характеристик этого элемента.

Устройство сопла плазменной горелки

Самым оптимальным является сопло, диаметр которого равен 30 мм. От длины этой детали, зависит аккуратность и качество исполнения реза. Однако слишком длинное сопло также не следует делать, так как в данном случае оно быстро разрушается.

Как было упомянуто выше, в конструкцию плазмореза обязательно входит компрессор, который формирует и подает воздух в сопло. Последнее необходимо не только для формирования струи высокотемпературной плазмы, но и для того что бы охлаждать элементов аппарата. Применение сжатого воздуха в качестве рабочей и охлаждающей среды, а также инвертора, который формирует рабочий ток 200 А, позволяет эффективно резать металлические детали, толщина которых не превышает 50 мм.

Таблица выбора газа для плазменной резки металлов!

Для подготовки аппарата плазменной резки к работе, нужно соединить плазмотрон с инвертором и компрессором. Для решения этой задачи применяются пакеты кабельных шлангов, который используют следующим образом.

- Кабель, через который будет подаваться электрический ток, соединяет инвертор и электрод плазменной резки.

- Шланг подачи сжатого воздуха соединяет выход компрессора и плазменную горелку, в которой из входящего воздушного потока будет образовываться плазменная струя.

Основные особенности работы плазмореза

Чтобы сделать плазменный резак, используя инвертор для его изготовления, необходимо понять, как работает такое устройство.

После включения инвертора электрический ток от него начинает течь к электроду, что приводит к воспламенению электрической дуги. Температура дуги, горящей между рабочим электродом и металлическим наконечником сопла, составляет около 6000–8000 градусов. После зажигания дуги сжатый воздух подается в камеру сопла, которая проходит строго через электрический разряд. Электрическая дуга нагревает и ионизирует воздушный поток, проходящий через нее. В результате его объем увеличивается в сотни раз, и он становится способным проводить электрический ток.

С помощью сопла плазменного резака из проводящего воздушного потока формируется плазменная струя, температура которой активно поднимается и может достигать 25-30 тысяч градусов. Скорость потока плазмы, благодаря которой осуществляется резка металлических деталей, на выходе из сопла составляет около 2-3 метров в секунду. В тот момент, когда плазменная струя контактирует с поверхностью металлической детали, электрический ток от электрода начинает протекать через нее, и начальная дуга гаснет. Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Новая дуга, которая горит между электродом и заготовкой, называется резкой.

Характерной особенностью плазменной резки является то, что обрабатываемый металл плавится только в том месте, где на него влияет поток плазмы. Вот почему очень важно, чтобы место плазменного воздействия было строго в центре рабочего электрода. Если мы пренебрегаем этим требованием, то можем столкнуться с тем фактом, что воздушно-плазменный поток будет нарушен, в следствии чего, качество резки значительно ухудшится. Чтобы удовлетворить эти важные требования, используйте специальный (тангенциальный) принцип подачи воздуха к соплу.

Также необходимо следить, что бы два плазменных потока не образовывались одновременно, за места одного. Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Возникновение такой ситуации, которая приводит к несоблюдению режимов и правил технологического процесса, может привести к выходу из строя инвертора.

Основные параметры плазменной резки разных металлов.

Важным параметром плазменной резки является скорость воздушного потока, которая не должна быть слишком большой. Хорошее качество реза и скорость его выполнения обеспечиваются скоростью воздушной струи, равной 800 м/с. В этом случае ток, протекающий от инверторного блока, не должен превышать 250 А. При выполнении работ на таких режимах следует учитывать тот факт, что в этом случае поток воздуха, используемого для формирования потока плазмы, будет увеличиваться.

Самостоятельно изготовить плазменный резак не так уж и сложно, для этого нужно изучить нужный теоретический материал, просмотреть обучающее видео и правильно подобрать все необходимые детали. При наличии в домашнем пользовании подобного аппарата, изготовленного на основе заводского инвертора, может выполнять не только качественную резку металла, но и плазменную сварку!

В том случае если у вас в пользовании нет инвертора, можно изготовить плазморез, взяв за основу сварочный трансформатор, в таком случае вам придется смириться с его большими габаритами и не малым весом.

Так же, плазморез, сделанный на основе трансформатора, будет иметь не очень хорошую мобильностью и переносить его с места на место будет проблематично!

Полная Карта Сайта

Добрый день, уважаемые посетители сайта Сварка и Резка.

Вы находитесь на странице, где представлена полная карта сайта «Современная Энциклопедия Сварочных Работ».

Для доступа к материалам вам достаточно перейти по любой из ссылок, расположенных ниже.

Статьи по разделам

- Рубрики: Газовая сварка

- Газ для сварки металлов — режимы сварки в защитных газах полуавтоматом

- Рубрики: Дуговая сварка

- Рубрики: Контактная сварка

- Рубрики: Оборудование для сварки

- Сварочное оборудование Сварог — отзывы по сварке

- Полуавтомат сварочный инверторный — отзывы пользователей по сварке

- Сварочная проволока для полуавтомата — цена и где ее купить

- Рукав сварочный для полуавтомата — какой и где лучше взять

- Продажа и ремонт сварочных полуавтоматов, какие запчасти есть в продаже

- Бытовая полуавтоматическая сварка — цена на полуавтоматы инверторного типа

- Сварка полуавтомат — какие цены, где купить

- Сварочные полуавтоматы инверторного типа — цены, отзывы, какой сварочный полуавтомат лучший и где купить

- Схема инверторного сварочного аппарата — схемы оборудования для инверторной сварки

- Сварочная маска Хамелеон — отзывы, цены, где купить

- Сравнение нескольких сварочных аппаратов — Патриот, Солярис, Евролюкс, Штурм, ОКОФ

- Виды электродов для сварки — сварка электродами на видео

- Осциллятор сварочный — купить или собрать своими руками?

- Аппараты Свага — сварочное оборудование для дома и дачи

- Сварочный полуавтомат без газа — цена и характеристики аппарата

- Газосварочное оборудование для газовой сварки — сварка газом своими руками (видео)

- Аппарат Брима — сварочный инвертор с хорошими показателями сварки

- Плазменный сварочный аппарат Горыныч — сварка плазмой в домашних условиях

- Сварочный аппарат Телвин — изучаем полуавтомат в реальных условиях

- Сварочный инвертор Днипро М 250 — отзывы пользователей

- Сварка Кайзер — сварочный аппарат инвертор — характеристики

- Cварка Тесла — сварочный аппарат полуавтомат — характеристики

- Сварочные аппараты инверторные Ресанта — отзывы пользователей по Ресанта 160 и 190

- Сварочный инвертор Мастер 202 — цена и отзывы пользователей

- Сварочный аппарат Аврора — выбираем полуавтомат для сварки

- Сварочный аппарат Кемпи — цена и характеристики инвертора

- Сварочный инвертор Интерскол — отзывы пользователей

- Сварочный аппарат Фубаг — характеристики и отзывы

- Сварочные полуавтоматы инверторного типа — отзывы владельцев по надежности

- Правильный держак для сварочного аппарата и магнитные держатели для сварки

- Какая на полуавтоматы сварочные цена — дешево покупаем сварочный полуавтомат с гарантией

- Сварка полуавтоматом для начинающих – видео уроки, изучаем азы

- Полуавтомат сварочный – какой выбрать для сварки дома

- Полуавтомат сварочный – принцип работы, технология полуавтоматической сварки, режимы сварки

- Сварочный полуавтомат своими руками – схема сборки для дома

- Какую купить маску для сварки Хамелеон

- Сварочные маски Хамелеон Ресанта — отзывы пользователей

- Сколько стоит маска для сварки Хамелеон — цена и отзывы сварщиков

- Сварочная маска Хамелеон — какую выбрать лучше для домашней сварки

- Сварочные маски Хамелеон — как выбрать по характеристикам

- Для чего нужна сварка в частном доме

- Рубрики: Плазменная сварка

- Рубрики: Резка металла

- Рубрики: Сварка полимеров

- Рубрики: Сварочные вопросы

Как работает плазменный резак и как сделать правильный выбор?

На улице 2014 год,

газовые резаки уже окончательно уходят с моды и приходят на смену аппараты которые называются плазменный резак, плазморез, аппарат воздушно-плазменной резки, плазменная резка CUT-40, 60, 70, 100, 160.

В народе плазменная резка металла — это вид плазменной обработки материалов из металла, при котором в главной роли разрезающего инструмента вместо газового резака используется плазменная струя.

Между электродом (катодом) и соплом аппарата, или между электродом и подопытным металлом поджигается электрическая дуга. В сопло идет подача газа под давлением от 4 до 8 атмосфер, который превращается с помощью электрической дуги в плазму с температурой от 5000 до 30000 градусов и скоростью от 500 до 1500 м/с. Толщина разреза металла может доходить до 200 мм. Изначально поджог дуги осуществляется высоковольтным импульсом или коротким замыканием между форсункой и разрезаемым металлом. Плазмотроны охлаждаются потоком газа (воздушное охлаждение) или жидким охлаждением (водяное охлаждение). Воздушные плазменные резаки зачастую надежнее, плазмотроны с жидким охлаждением используются в аппаратах большой мощности, которые работают без перерывов по несколько часов и дают лучшее качество обработки.

Воздушные плазменные резаки зачастую надежнее, плазмотроны с жидким охлаждением используются в аппаратах большой мощности, которые работают без перерывов по несколько часов и дают лучшее качество обработки.

Союзники при получении плазменной дуги газы можно разделить на активные (кислород, воздух) и неактивные (азот, аргон, водород, водяной пар). Активные газы в основном применяются для резки чёрных металлов, неактивные — цветных металлов и сплавов.

Чем плазменный резак лучше старых технологий:

- обрабатываются любые металлы — черные, цветные, тугоплавкие сплавы и т. д.

- скорость реза небольших и средних толщин в несколько раз выше скорости газопламенной резки.

- небольшой и точный нагрев разрезаемой площади, исключающий ее тепловую деформацию.

- высокая чистота и качество поверхности разреза.

- безопасность процесса резки очень радует (нет необходимости в баллонах с сжатым кислородом, горючим газом и т. д.)

- возможна сложная фигурная резка металла.

Плазморез своими руками из инвертора

У домашних мастеров, которые производят обработку металлических изделий, часто возникает необходимость раскроить ту или иную металлическую заготовку. Для этих целей можно использовать угловую шлифовальную машину (болгарку), кислородный резак или плазморез. Чтобы не приобретать дорогостоящий режущий аппарат, лучше всего сделать плазморез своими руками из инвертора.

Особенности самодельного устройства

Самодельным плазменным резаком достаточно легко выполнять различные работы. Его можно использовать не только для производственных, но и для бытовых задач, к примеру, для обработки изделий из металла, где рез должен быть максимально точным, тонким и высококачественным.

При изготовлении оборудования важно предусмотреть соответствующую силу тока. Этот показатель определяется источником питания, в данном случае инвертором. Благодаря ему обеспечивается относительно стабильная работа, по сравнению с трансформатором энергия потребляется более экономно, при том, что размер толщины изделий, с которыми он может работать, в разы меньше.

Этот показатель определяется источником питания, в данном случае инвертором. Благодаря ему обеспечивается относительно стабильная работа, по сравнению с трансформатором энергия потребляется более экономно, при том, что размер толщины изделий, с которыми он может работать, в разы меньше.

Также особенностью инвертора является удобство при эксплуатации. Он компактный, обладает небольшим весом. Кроме этого, при низком энергопотреблении его КПД практически на десять процентов больше, чем у трансформатора. Все эти нюансы положительно влияют на качество его работы. Единственный минус использования инверторного плазмореза — это затрудненный раскрой заготовок значительной толщины.

Для сборки конструкции самодельных аппаратов можно воспользоваться готовыми схемами, которые представлены в сети. Также важно заранее подготовить все комплектующие. В процессе сборки следует максимально точно выполнять последовательность указанных в схеме действий, обращая внимание на то, соответствуют ли конструктивные элементы друг другу.

Общая конструкция инверторного плазмореза

Для изготовления функционального плазмореза из сварочного инвертора необходимо выполнить правильный подбор основных элементов конструкции, которые будут обеспечивать бесперебойную работу данного оборудования. Чтобы создать полноценный агрегат обязательно требуется наличие:

- плазмотрона — плазменного резака, благодаря которому выполняется основная режущая процедура;

- компрессора — устройства, посредством которого обеспечивается подача мощных воздушных потоков, формирующих плазменную струю;

- источника питания, которым является непосредственно инвертор;

- кабель-шлангов — позволяют подключать отдельные элементы в целостную систему.

Видео «Самодельный плазморез, плазменный резак»

Схема устройства плазмореза

Самодельные плазморезы из инвертора позволяют данным видам оборудования работать согласно своему основному предназначению, подавая разогретую воздушную струю на металлическое изделие. Температурные значения могут превышать 1000°С, в результате чего нагревается кислород и с определенным давлением направляется на обрабатываемые поверхности. Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Температурные значения могут превышать 1000°С, в результате чего нагревается кислород и с определенным давлением направляется на обрабатываемые поверхности. Такой процесс способствует резке металлических конструкций. Для ускорения данной процедуры необходимо предусмотреть дополнительные возможности ионизации среды посредством электротока.

Рассмотрим схему одного из плазменных инверторов на примере оборудования АПР-91. Его силовая часть имеет следующий принцип строения конструкции.

Подбор конструктивных элементов для оборудования

Чтобы изготовить плазморез из инвертора своими руками необходимо правильно выбрать соответствующие конструктивные элементы:

- компрессор;

- плазмотрон;

- электроды;

- сопло;

- плазморез.

В первую очередь, следует предусмотреть наличие инверторного сварочного аппарата, который будет являться источником питания. Благодаря ему должна обеспечиваться подача электрического напряжения на аппарат, в заданном диапазоне значений. Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Если отсутствует инвертор, то можно использовать вместо него обыкновенный трансформатор.

Подбор плазмотрона должен происходить особенно тщательно, поскольку это основной конструкционный элемент. Воздушный компрессор должен обладать достаточной мощностью, чтобы выполнять резку толстых заготовок.

Также необходимо предусмотреть хорошую длину шлангов, так как это позволит выполнять работу на любых удобных расстояниях. Кроме этого, к плазмотрону следует подбирать соответствующие электроды, которые изготавливаются из подходящих материалов. К таким надежным составляющим относят электроды из тория, бериллия, гафния и циркония. Они обладают положительными характеристиками благодаря тому, что при нагреве на их поверхности создается тугоплавкая оксидная пленка. Это позволяет обеспечить высокую защиту и предотвратить поломку инструмента.

Сопло и его технические характеристики влияют на достижение общего результата и качество рабочего процесса. Наиболее оптимальным вариантом является диаметр сопла — 30 мм. На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

На то, как качественно и аккуратно выполнен разрез влияет длинновой размер сопла. Чем длиннее тем лучше, однако чрезмерная длина может привести к его быстрому износу и преждевременной замене.

Работу плазмореза обеспечивает компрессор, нагнетая струю воздуха под давлением. При этом, посредством него не только подается воздушный поток, он также обеспечивает дополнительную охлаждающую систему.

Процесс сборки резака

Плазморез из сварочного инвертора своими руками изготовить достаточно просто, если есть для этого соответствующие инструменты и материалы. После того, как подбор и подготовка элементов выполнена правильно, можно начинать сборку самого аппарата. Соединение компрессора, плазмотрона и инвертора осуществляется при помощи особого кабель-шлангового пакета. Выполняя сборочный процесс, нужно придерживаться правильного порядка в подключении всех составляющих, выполняется это в несколько шагов:

- Следует проверить сварочный инвертор на его исправность.

После чего, используя кабель, подключить устройство к электроду, чтобы впоследствии при работе могла образоваться дуга.

После чего, используя кабель, подключить устройство к электроду, чтобы впоследствии при работе могла образоваться дуга. - Обеспечить подачу сжатого воздуха из компрессора посредством кабель-шланга.

- Выполнить соединение компрессора и плазмотрона шлангом, которое должно обеспечивать преобразование воздушной струи в поток плазмы для резки металла.

Сразу после сборки важно проверить факт работоспособности оборудования и в случае неполадки заменить неработающие элементы либо выполнить переподключение взаимосвязанных элементов.

Принцип работы плазменного резака

При включении техники, должно подаваться напряжение высокочастотного тока на плазмотрон. Вместе с этим происходит разжигание дуги, которая разогревается до 6000-8000°С. В патрубке возникает воздушный поток, проходящий через участок электрической дуги. После этого происходит увеличение его объема до ста раз. Электрическая дуга начинает ионизироваться.

Выведение полученной субстанции осуществляется через сопло, которое формирует узкую струю для резки. Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

Подача струи происходит со скоростью 3 м/с. К этому моменту температурные показатели увеличиваются до 25000-30000°С, что приводит к образованию плазменного потока. При соприкосновении плазмы и поверхности металла, происходит угасание дежурной дуги и разжигание режущей. Сильный воздушный поток сдувает все остатки расплавленных металлических частей с поверхности детали. В результате чего обеспечивается аккуратный шов.

При выполнении резки крайне важно следить за тем, чтобы дуговое пятно было расположено именно в центре электродов. Для поддержания стабильного состояния, в устройстве используют тангенциальную подачу воздуха. При возникновении даже незначительных нарушений с воздушным потоком в процессе работы, аккуратность обработки существенно снизиться.

Также следует обращать внимание, чтобы не возникало образование двух плазменных потоков. При нормальной работе допускается только один поток. Такая ситуация может возникнуть из-за несоблюдения технологических норм в процессе работы, а это влечет за собой поломку инвертора.

Одним из важных параметров, который позволяет выполнять плазменную резку правильно, считается скорость воздушной струи. Качественный рез и быстрота его получения достигается при значении скорости потока воздуха в 800 м/c. Показатель силы тока, который поступает от инвертора, не должен быть более 250 А. При работе с учетом таких режимов, следует помнить, что также происходит увеличение расхода воздуха, который формирует плазменный поток.

Изготовить плазморез из сварочного инвертора самостоятельно не трудно, если следовать необходимому теоретическому материалу, выполнив правильный подбор комплектующих и осуществив грамотное их подключение. Благодаря такому универсальному аппарату на инверторной основе, предоставляется отличная возможность выполнять в домашних условиях не только качественную резку металла, но и сваривать тонкий металл инвертором.

Видео «Приспособа для плазмореза»

Плазменная резка металла это аккуратность и точность исполнения заказа

Одним из популярных видов обработки металла является его резка. Существует множество способов получить требуемую форму из цельного листа, но в этом материале рассмотрим принцип работы плазменной резки.

Существует множество способов получить требуемую форму из цельного листа, но в этом материале рассмотрим принцип работы плазменной резки.

Плазменная резка. Фактически – золотая середина. Преимущества резки металла плазмой сочетают в себе все перечисленные технологии. Главное достоинство – нет ограничений по типу обрабатываемого материала. Разве что по толщине.

- алюминиевые сплавы 120 мм

- медные сплавы 80 мм

- сталь 50 мм

- чугун 90 мм

Оборудование бывает разное – от промышленного до бытового, так что технология доступна всем. Рассмотрим ее подробнее.

В качестве резца выступает двухкомпонентная среда:

- Электрическая дуга, работающая по классической схеме – разряд между катодом и анодом. Причем в качестве анода может выступать сам материал, если он является проводником.

- Газовая дуга. Нагреваясь под воздействием электрической дуги (температура достигает 25000º С), газ ионизируется и превращается в проводник электротока.

Принцип работы плазменной резки подробно показан в этом видео.

В результате образуется плазма, которая подается под высоким давлением в зону реза. Эта раскаленная струя газа буквально испаряет металл, причем только в рабочей зоне. Несмотря на то, что температура плазменной резки измеряется десятками тысяч градусов, воздействия на пограничную зону практически нет.

Важно! Правильно выбранная скорость, позволяет получить очень узкий разрез без повреждения края материала.

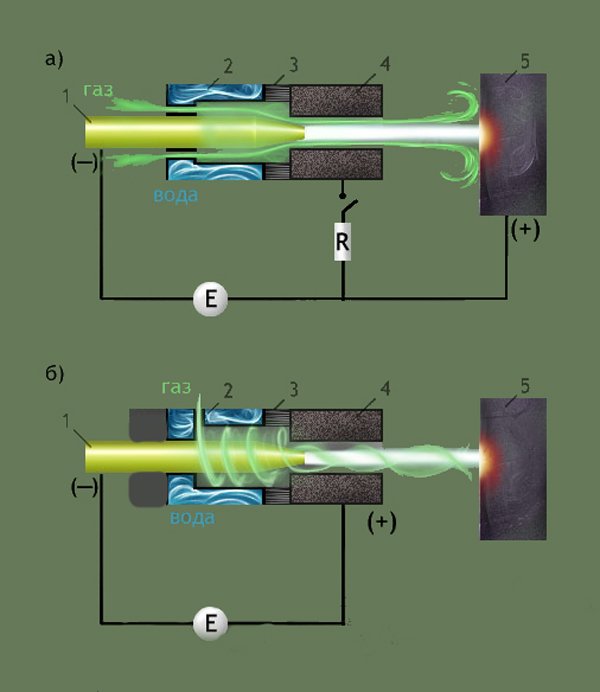

Источник плазменной резки – плазмотрон.

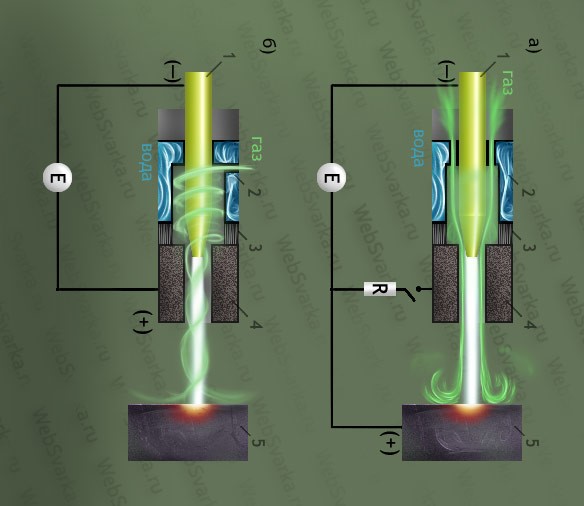

Его задача зажечь дугу, поддерживать рабочую температуру, и выдуть из зоны реза расплавленный металл. Поскольку плазморезы предназначены для обработки любых твердых материалов, включая диэлектрики – образование электрической дуги производится двумя способами:

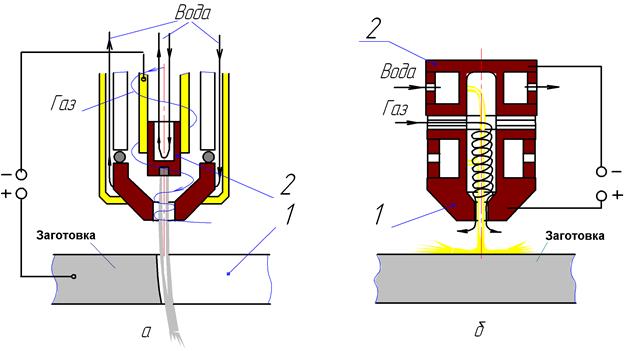

На рисунке а) изображены резак прямого действия. Катодный узел (8) вместе с закрепленным катодом (6) являются одним из электродов. В качестве второго электрода (анода) выступает обрабатываемая деталь (4) – металл, обладающий хорошей электропроводимостью.

Катодный узел (8) вместе с закрепленным катодом (6) являются одним из электродов. В качестве второго электрода (анода) выступает обрабатываемая деталь (4) – металл, обладающий хорошей электропроводимостью.

К нему подводится питающий кабель плазмотрона. Наконечник плазменной резки (5) в данной схеме выполняет роль корпуса. От отделен от катода изолятором (7). Газ подается внутрь по штуцеру (1) и формирует струю плазмы, состоящую из электрической (2) и газовой (3) дуги.

На рисунке б) изображен резак косвенного действия. Основные элементы такие же, как и на резаке прямого действия, за одним исключением. Анодом является наконечник (5), на который подается питание. Электрическая дуга (2) возникает между ним, и катодом (6).

Газ, проходя через электрический разряд, раскаляется и превращается в плазму (3). Далее происходит разрез по такой же схеме: материал (в данном случае диэлектрик) испаряется, и выдувается из зоны реза давлением плазмы-газа.

Далее происходит разрез по такой же схеме: материал (в данном случае диэлектрик) испаряется, и выдувается из зоны реза давлением плазмы-газа.

Важно! При таком способе обработки, нагревается не только материал, но и рабочий элемент плазмореза. Поэтому в некоторых моделях предусмотрено воздушное или жидкостное охлаждение катода.

Эта технология продлевает срок службы недешёвого узла.

В зависимости от используемой среды, существуют различные виды плазменной резки:

- Азотно-воздушный. Используется атмосферный воздух, состоящий в основном из азота). Или же применяется чистый азот, что несколько расширяет возможности плазмореза.При таком способе есть ограничения – толщина металла не может превышать 10 мм. Можно резать мягкие виды стали. Фактически, техника работы такая же, как у обычного кислородного резака.Только качество обработки на порядок выше. Заусенцев, наплавов или шлаков не образуется, а ширина реза не превышает 1 мм.

- В защитной среде.

Используется инертный газ, способный образовывать плазму. Кромка рабочей зоны изолирована от атмосферы (особенно от кислорода, образующего окислы при высокой температуре).Качество обработки позволяет выполнять особо точные задачи, без влияния на структуру металла.

Используется инертный газ, способный образовывать плазму. Кромка рабочей зоны изолирована от атмосферы (особенно от кислорода, образующего окислы при высокой температуре).Качество обработки позволяет выполнять особо точные задачи, без влияния на структуру металла. - Водная среда. Жидкость подается в зону работы, и выполняет не только функцию охлаждения, но и поглощает паразитные испарения.

Установка плазменной резки – компоненты и параметры

Основной элемент – сопло

От его параметров зависит точность и качество обработки материала.

В корпусе закреплены: электрод с катодным узлом, механизм подачи газа под давлением, и закрутки воздушного потока. От проработанности конструкции зависит, насколько концентрированной получится плазма на входе в сопло.

Кожух удерживает сопло и позволяет фокусировать поток плазмы, в зависимости от типа и толщины обрабатываемого материала. Сопло плазмореза изготавливается из особо прочных и термостойких материалов, как правило, применяются минералы или драгоценные камни.

Промышленный станок плазменной резки металла видео.

Основной параметр – длина рабочего отверстия (от этого зависит скорость работы). Однако увеличение размера сопла приводит к возрастанию стоимости.

Электрод

Самая уязвимая часть в установке плазменной резки. На него ложится вся температурная нагрузка. Это расходный материал – он подвержен износу. Наиболее долговечный материал (при разумной стоимости) – гафний.

Компрессор

Этот узел напрямую не участвует в процессе, однако без него работа плазмореза невозможна в принципе. Воздух или газ, благодаря которому образуется плазма, подается именно с помощью компрессора. Учитывая огромное давление плазмы, производительность этого узла должна быть соответствующей.

Кроме того, в состав компрессора входят тонкие фильтры и осушитель воздуха. Оптимальный вариант – встроенный в плазмотрон компрессор. Тогда все параметры будут согласованы и просчитаны уже при создании комплекта. Вам не придется подбирать давление под параметры резака.

Оптимальный вариант – встроенный в плазмотрон компрессор. Тогда все параметры будут согласованы и просчитаны уже при создании комплекта. Вам не придется подбирать давление под параметры резака.

Блок питания

Разумеется, это не отдельный агрегат, подключаемый к резаку. Речь идет об общих параметрах устройства. С точки зрения подключения станка плазменной резки, важно правильно выбрать между однофазным и трехфазным напряжением. Разумеется, для домашнего применения – лучше одна фаза.

Сила тока электрической дуги. От этого параметра зависит скорость реза, и самое главное – толщина материала. Для металлов до 35 мм, вполне достаточно 50-60 ампер. Тем более, что большая мощность потребует соответствующих ТУ от вашей энергетической компании. Если вы владелец металлообрабатывающей мастерской – тогда плазморез будет трехфазным, и мощность обеспечит ток от 100 ампер.

Продолжительность непрерывного плазмообразования. По сути – это время одного сеанса, после которого требуется время на охлаждение головки. Величина измеряется в % отношения работа/отдых. Чтобы не запутаться, следует получить консультацию у продавца, и прочитать этот раздел в инструкции.

Величина измеряется в % отношения работа/отдых. Чтобы не запутаться, следует получить консультацию у продавца, и прочитать этот раздел в инструкции.

Несоблюдение режима работы приведет к очень скорой «кончине» режущего узла. А это 30% стоимости прибора.

Подразумевает не только правильность работы агрегата. Не менее важно соблюдать технику безопасности. Плазмотрон может нанести травму, вызвать пожар, и повредить не только заготовку, но и окружающие предметы. Если вы все выполняете правильно, бояться нечего.

- Так же, как и при проведении сварочных работ, необходимо пользоваться защитным костюмом и маской сварщика. Плазменная дуга является мощным излучателем ультрафиолета, поэтому без защиты глаз можно серьезно повредить зрение. Все открытые части тела должны быть покрыты плотным материалом, иначе можно получить ожог, аналогичный солнечному. Такой «загар» очень вреден и болезненно переносится.

- Важно поддерживать плазмотрон в чистом и исправном состоянии.

Влажные элементы конструкции, или провода, могут привести к утечке рабочего тока. Перед началом работ необходимо проверить надежность электрических контактов, соединения всех элементов между собой. Особенно это касается устройств с подачей воздуха высокого давления. - Учитывая дороговизну рабочего сопла, его не следует подвергать механическим нагрузкам. Не следует обстукивать его молотком для очистки, ронять или ставить на него тяжелые предметы.

- Выдерживая режим непрерывной работы, старайтесь не выключать дугу для кратковременного перерыва. Например, при переносе резака к новой рабочей точке. Каждый запуск плазмы снижает ресурс устройства.

- Правильно выставляйте рабочий ток. Кроме экономии ресурса, вы сможете получить качественную кромку реза. Избыточная его величина приведет к появлению заусенцев, металл будет деформироваться. Рекомендуется выполнить несколько пробных разрезов, чтобы подобрать величину тока.

Самодельный плазморез с ЧПУ управлением — видео.

Что в активе?

Сделав выбор в пользу плазменной резки металла, владелец получает следующие преимущества:

- Нет ограничений по материалу, особенно при использовании плазмореза косвенного действия;

- Высокая скорость обработки материала;

- Возможность получить деталь любой формы, в том числе высокохудожественные изделия

- За счет прямолинейности плазменной струи, можно выполнять разрез под углом, отличным от 90° по отношению к плоскости;

- Возможность обработки листов большой толщины – до десятков сантиметров;

- Относительная экологичность при выполнении работ – что особенно важно в домашних условиях, в отсутствии промышленной вентиляции;

- Работа начинается сразу после включения плазмотрона – предварительный нагрев заготовки не требуется;

- Нет необходимости использовать огнеопасный газ, поэтому работа с плазморезом относительно безопасна.

Итог

Мы рассмотрели принцип плазменной резки металла плазмотроном, разновидности оборудования и способы его использования. Материал поможет вам выбрать подходящий комплект, и освоить технику обработки.

Плазменная резка металла видео.

About sposport

View all posts by sposport

Загрузка…Что такое плазмаферез? Опасен ли плазмаферез, противопоказания, как делается

Еще десять лет назад плазмаферез считался исключительно медицинской процедурой и назначался только при определенных заболеваниях. Сегодня его предлагают на каждом углу и называют «чисткой крови». С помощью плазмафереза нас обещают омолодить, избавить от «шлаков» и, вообще, «очистить на глубоком клеточном уровне».

Для чего, на самом деле, нужен плазмаферез? Насколько эта процедура универсальна? Насколько безопасна? На эти другие вопросы отвечает Кузьмин Юрий Александрович, врач-анестезиолог высшей квалификационной категории, специалист по плазмаферезу.

Заблуждение 1. Плазмаферез – это чистка крови от шлаков

К нам часто звонят с вопросом: «Вы чистите кровь?». Я в таких случаях отвечаю: «Я не занимаюсь очисткой крови, я делаю медицинскую процедуру – плазмаферез». Это, во-первых. Во-вторых, понятия «шлаки» в медицине не существует. И чистить от них кровь, как минимум странно.

Что же такое плазмаферез?

Эта методика основана на фильтрации плазмы (жидкой части крови пациента) через специальную мембрану. Мембрана имеет определенный калибр отверстий, и слишком большие белковые молекулы, которые содержат на себе токсические вещества или воспалительные элементы, остаются в фильтре.

Их можно увидеть?

Да. При каждой процедуре я показываю пациенту фильтр «до» (девственно белый) и «после», чтобы реально увидеть то, что на нем осело.

Заблуждение 2. Плазмаферез простейшая процедура, которую можно делать даже в обеденный перерыв

Юрий Александрович, расскажите, пожалуйста, как проводят плазмаферез.

Для проведения плазмафереза используется специальный аппарат – я работаю на Гемос-ПФ. Он является базовым аппаратом МЧС для оказания помощи при чрезвычайных ситуациях.

Пациент ложится на кушетку, в вену на его руке врач устанавливает пластиковый катетер, через который будет осуществляться забор крови.

Задействуется только одна вена?

Существуют разные методики: в каких-то задействуется одна вена, в каких-то – две, допустим, периферическая и центральная. Методика мембранного плазмафереза, которую провожу я, задействует только одну вену. Как говорят медики – это минимальная инвазия.

Катетер поставлен – что дальше?

Дальше кровь пациента «прогоняется» через аппарат.

Вся?

Возвращается то количество крови, которое забирается. У каждого человека свой объем крови. Поэтому количество крови, которое «прогоняется» за один сеанс, для каждого пациента врач рассчитывает индивидуально с учетом клинического анализа крови, массы тела и роста. Существует компьютерная программа для такого расчета.

Существует компьютерная программа для такого расчета.

Сколько по времени длится процедура?

Около часа. В течение этого времени идет мониторирование состояния пациента: измеряется артериальное давление, частота дыхания, пульс и насыщение крови кислородом. То есть пациент находится не только под контролем врача, но и под контролем аппаратуры.

Плазмаферез можно делать амбулаторно?

Да.

Прямо в обеденный перерыв?

Плазмаферез не настолько простая процедура, чтобы проводить ее в обеденный перерыв. Это не укол: укололи – и пошел. Люди по разному переносят плазмаферез, поэтому есть определенный период времени после процедуры (от получаса до часа), в течение которого я наблюдаю за состоянием пациента. Если все показатели стабильны – человек может идти домой.

Заблуждение 3. Плазмаферез опасен

Давайте поговорим про безопасность плазмафереза, а то сейчас пошли страшилки-пугалки, что от этого люди умирают…

Синдром Турчинского, так его назвали журналисты.

Да!

Наверное, я вас разочарую – плазмаферез тут ни при чем. Владимир Турчинский умер совсем от другого. У него были гормональные проблемы, которые привели к тромбозу и инфаркту. Скажу больше, плазмаферез является профилактикой тромбоза и инфаркта, поскольку в ходе процедуры удаляется «густая» часть плазмы, в результате кровь разжижается, кровообращение становится гораздо лучше.

То есть синдром Турчинского…

– это миф.

И все-таки давайте остановимся на безопасности плазмафереза.

-

Во-первых, при проведении этой процедуры используются одноразовые медицинские инструменты. Я при каждом пациенте раскрываю одноразовый комплект и показываю, что это все конкретно для него.

-

Во-вторых, еще раз заострю ваше внимание на том, что плазмаферез – это не конвейер, когда врач подключил аппарат и ушел.

Я постоянно общаюсь с пациентом во время процедуры и после, контролирую его самочувствие. Поскольку у меня стаж работы в реанимации больше тридцати лет, я серьезно подхожу к таким вещам.

Я постоянно общаюсь с пациентом во время процедуры и после, контролирую его самочувствие. Поскольку у меня стаж работы в реанимации больше тридцати лет, я серьезно подхожу к таким вещам.

-

В-третьих, плазмаферез не вызывает никаких неприятных ощущений, потому что весь процесс идет в физиологическом режиме работы сердца. В систолу определенный объем крови изгоняется из сердца, в диастолу идет расслабление – кровь возвращается. При плазмаферезе сохраняются все характеристики нормального кровотока.

-

В-четвертых, в ходе процедуры не применяются никакие медикаменты, только физиологический раствор для промывания магистралей, по которым протекает кровь, чтобы она не сворачивалась. Более того, если пациент «перекормлен» гормональными лекарствами, то они включаются в белковые комплексы плазмы и тоже оседают на фильтре. То есть мы убираем лишние гормоны, которые пациент применял в ходе лечения.

При плазмаферезе используется донорская плазма? Многие этого боятся.

Нет. Мембранный плазмаферез, который делаем мы в Скандинавской центре здоровья, не подразумевает использования донорской плазмы. Видимо, вы имеете в виду каскадный плазмаферез, при котором забирается от 400 до 800 мл плазмы и замещается кровезаменителями. Эту методику я не использую.

У мембранного плазмафереза есть противопоказания?

Абсолютное противопоказание – язвенная болезнь желудка с кровотечением. Нестабильность системы свертывания крови является относительным противопоказанием. Кроме того, я не буду настаивать на проведении плазмафереза пациенту, у которого слабо развита периферическая венозная сеть.

Вену сложно найти?

Да, по этой причине.

Заблуждение 4. Плазмаферез универсален, он помогает от всех болезней

Сейчас в сети много рекламных объявлений, в которых говорится, что плазмаферез необходим всем жителям мегаполиса, что он помогает бороться с отрицательным влиянием на организм стресса и плохой экологии. А еще с его помощью можно омолодиться. Это так?

А еще с его помощью можно омолодиться. Это так?

Вы шутите? Плазмаферез – медицинская процедура, которая дополняет основное лечение заболевания. Назначить ее может только врач, если для этого есть показания. Делать плазмаферез всем подряд бессмысленно.

В каких случаях врач может назначить плазмаферез?

Его назначают в качестве дополнительного метода при некоторых заболеваниях в тех случаях, когда основное лечение было малоэффективным.

Юрий Александрович, а можно конкретнее? При каких, например, кожных заболеваниях рекомендуется плазмаферез?

При неэффективности медикаментозной терапии плазмаферез применяется при аллергических дерматитах, фурункулезе, псориазе и т.п.

Любые кожные заболевания – это проблема не одного дня. Эффект от лечения наступает не сразу. Чаще всего в терапии кожных заболеваний переходят от простых методов – имеются в виду мази, препараты – к более сложным. Одним из следующих этапов при неэффективности «таблеточной» терапии является плазмаферез – способ, когда непосредственно из крови удаляются факторы, вызывающие проявления болезни.

Одним из следующих этапов при неэффективности «таблеточной» терапии является плазмаферез – способ, когда непосредственно из крови удаляются факторы, вызывающие проявления болезни.

Сколько нужно сеансов, чтобы состояние кожи улучшилось? Одного достаточно?

Количество процедур, которое потребуется пациенту, врач рассчитывает индивидуально в зависимости от болезни, ее длительности, общего самочувствия. По статистическим данным, которыми я располагаю, при кожных заболеваниях в среднем необходимо от 5 до 7 процедур. Хотя при аллергических дерматитах эффект бывает заметен уже после 1-2 сеансов.

Давайте представим такую ситуацию: человек прочитал статью про плазмаферез, решил, что он ему необходим, и пришел к вам.

Сначала я пообщаюсь с пациентом – для этого и существует первичная консультация врача, проводящего плазмаферез, выясняю, что у него за заболевание, как он лечился, почему не было положительного эффекта. Затем мы вместе распланируем тактику дальнейших действий: либо стоит начать с обычного лечения у дерматолога, либо, если возможности медикаментозного лечения исчерпаны и дерматолог рекомендует, делать плазмаферез.

Затем мы вместе распланируем тактику дальнейших действий: либо стоит начать с обычного лечения у дерматолога, либо, если возможности медикаментозного лечения исчерпаны и дерматолог рекомендует, делать плазмаферез.

А если человек пришел к вам не лечиться, а «почиститься» и помолодеть?

Плазмаферез – не волшебство, а «чистая» кровь – не показатель здоровья. Я считаю, что для того чтобы хорошо себя чувствовать нужен не плазмаферез, а здоровый образ жизни

Процесс плазменной сварки: принципы работы

Процесс плазменно-дуговой сварки обычно сравнивают с процессом газовой вольфрамовой дуги.

Если электрическая дуга между вольфрамовым электродом и изделием сужается в области поперечного сечения, ее температура повышается, поскольку по ней проходит такой же ток.

Эта сжатая дуга называется плазмой или четвертым состоянием материи.

Этот процесс основан на ионизирующем газе, который происходит при высоких температурах. Когда ионизированный газ может проводить электричество. Затем газ используется для передачи электрической дуги на свариваемую деталь. Сильный жар дуги сваривает или сплавляет два куска металла вместе.

Когда ионизированный газ может проводить электричество. Затем газ используется для передачи электрической дуги на свариваемую деталь. Сильный жар дуги сваривает или сплавляет два куска металла вместе.

Выбранный газ – аргон плюс вторичный газ гелий, смесь аргона и водорода или аргон. Вторичный газ защищает сварочную ванну, как и при других сварочных процессах. Это снижает степень окисления сварного шва.

Плазменная горелка содержит электрод из вольфрама, помещенный в сопло из меди.Наконечник насадки имеет небольшое отверстие. Дуга зажигается между электродом и концом сопла. Затем дуга передается на свариваемый материал.

Небольшое отверстие заставляет газ проходить через «суженное отверстие или отверстие». Это концентрирует тепло на относительно небольшой площади. Способность направлять концентрированное тепло таким образом позволяет сварщику производить сварной шов очень высокого качества.

В результате получается процесс, который обеспечивает более высокую скорость сварки, меньшую деформацию, более однородные сварные швы, меньшее разбрызгивание и больший контроль области сварки, снижая риск повреждения любых близлежащих термочувствительных компонентов. Расходные материалы тоже имеют долгий срок службы.

Расходные материалы тоже имеют долгий срок службы.

Видео о процессе плазменно-дуговой сварки

Режимы работы процесса плазменной сварки

Плазменно-дуговая сваркаСуществует два режима работы процесса плазменной сварки: непереносимая дуга и перенесенная дуга.

- Режим дуги без переноса : В режиме без переноса ток проходит от электрода внутри горелки к соплу, содержащему отверстие, и обратно к источнику питания.Он используется для плазменного напыления или тепловыделения неметаллов.

- Режим перенесенной дуги : В режиме перенесенной дуги ток передается от вольфрамового электрода внутри сварочной горелки через отверстие к заготовке и обратно к источнику питания.

Разница между этими двумя режимами работы показана на рисунке 10-37 ниже. Режим перенесенной дуги используется для сварки металлов. Для сравнения показан процесс газовой вольфрамовой дуги.

Режим перенесенной дуги используется для сварки металлов. Для сравнения показан процесс газовой вольфрамовой дуги.

Как образуется плазма

Плазма создается за счет сжатия электрической дуги, проходящей через отверстие сопла.Горячие ионизированные газы также пропускаются через это отверстие. Плазма имеет жесткую столбчатую форму и имеет параллельные стороны, поэтому она не вспыхивает так же, как газовая вольфрамовая дуга. Эта высокотемпературная дуга, направленная на изделие, расплавляет поверхность основного металла и присадочный металл, добавляемый для сварки. Таким образом, плазма действует как чрезвычайно высокотемпературный источник тепла, образуя сварочную лужу. Это похоже на газовую вольфрамовую дугу. Однако более высокотемпературная плазма заставляет это происходить быстрее и называется режимом плавления.На Рис. 10-36 показано поперечное сечение головки плазменной горелки.

Высокая температура плазменной или сжатой дуги и высокоскоростная плазменная струя обеспечивают повышенную скорость теплопередачи по сравнению со сваркой вольфрамовой дугой при использовании одного и того же тока. Это приводит к более высокой скорости сварки и более глубокому проплавлению шва. Этот метод работы используется для сварки очень тонких материалов. и для сварки многопроходных канавок, сварных и угловых швов.

Это приводит к более высокой скорости сварки и более глубокому проплавлению шва. Этот метод работы используется для сварки очень тонких материалов. и для сварки многопроходных канавок, сварных и угловых швов.

Процесс сварки в замочную скважину

Еще один метод использования процесса плазменной сварки – это метод сварки «замочная скважина».Плазменная струя проникает через заготовку и образует отверстие или замочную скважину. Поверхностное натяжение заставляет расплавленный основной металл обтекать замочную скважину, образуя сварной шов. Метод замочной скважины можно использовать только для стыков, в которых плазма может проходить через стык. Он используется для неблагородных металлов толщиной от 1/16 до 1/2 дюйма (от 1,6 до 12,0 мм). На него влияет состав основного металла и сварочные газы. Метод замочной скважины предусматривает сварку с полным проплавлением за один проход, которую можно выполнять вручную или автоматически во всех положениях.

Совместное проектирование

Конструкция шарнира основана на толщине металла и определяется двумя способами работы.

- Метод замочной скважины : Для метода замочной скважины конструкция соединения ограничивается типами с полным проникновением. Предпочтительной конструкцией соединения является квадратная канавка без минимального корневого отверстия. Для корневых проходов, особенно на толстостенных трубах, используется U-образная канавка. Корневая поверхность должна быть 1/8 дюйма (3,2 мм), чтобы обеспечить полное проникновение в замочную скважину.

- Метод плавления : Для метода плавления при сварке тонких металлов, толщиной от 0,020 дюйма (0,500 мм) до 0,100 дюйма (2,500 мм), следует использовать сварной шов с квадратной канавкой. Для сварки фольги толщиной от 0,005 дюйма (0,130 мм) до 0,020 дюйма (0,0500 мм) следует использовать краевое фланцевое соединение. Фланцы расплавляются, чтобы обеспечить присадочный металл для сварного шва.

При использовании режима плавления для толстых материалов можно использовать ту же общую деталь соединения, что и при дуговой сварке в защитном металлическом корпусе и газовой вольфрамовой сварке. Его можно использовать для угловых, фланцевых сварных швов, всех типов сварных швов с разделкой кромок и т. Д., А также для соединений внахлест с использованием дуговой точечной сварки и дуговой сварки швов. На рис. 10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

Его можно использовать для угловых, фланцевых сварных швов, всех типов сварных швов с разделкой кромок и т. Д., А также для соединений внахлест с использованием дуговой точечной сварки и дуговой сварки швов. На рис. 10-38 показаны различные конструкции соединений, которые можно сваривать плазменной дугой.

и ток

Сварочная схема для процесса плазменной сварки более сложна, чем для дуговой сварки вольфрамовым электродом в газе.

Требуется дополнительный компонент в качестве цепи управления, помогающий запускать и останавливать плазменную дугу.Используется тот же источник питания.

Есть две газовые системы: одна для подачи плазменного газа, а вторая для защитного газа.

Сварочная схема для плазменной сварки показана на рисунке 10-39. Используется постоянный ток типа постоянного тока (ПС). Переменный ток используется только для нескольких приложений.

Принципиальная схема плазменно-дуговой сварки (плазменная сварка) – рисунок 10-39Советы по использованию процесса

Вольфрамовый электрод должен быть точно отцентрован и расположен относительно отверстия в сопле.Ток вспомогательной дуги должен поддерживаться достаточно низким, достаточно высоким, чтобы поддерживать стабильную вспомогательную дугу. При сварке очень тонких материалов из фольги вспомогательная дуга может быть всем, что необходимо.

Когда присадочный металл используется как часть процесса плазменной сварки, он добавляется так же, как при газовой вольфрамовой дуговой сварке. Однако чем больше расстояние от резака до детали, тем больше свободы для добавления присадочного металла. Оборудование необходимо правильно отрегулировать, чтобы защитный газ и плазменный газ были в правильных пропорциях.Также необходимо использовать подходящие газы.

Тепловая нагрузка важна. Плазменный газовый поток также имеет важное значение. Эти факторы показаны на рисунке 10-40.

Качество плазменной сварки и общие неисправности – Рисунок 10-40Присадочный металл и другое оборудование

Присадочный металл обычно используется в процессе плазменной сварки, за исключением сварки самых тонких металлов. Состав присадочного металла должен соответствовать основному металлу. Размер стержня присадочного металла зависит от толщины основного металла и сварочного тока.Наполнитель обычно добавляется в лужу вручную, но может добавляться автоматически.

Защитный газ

Инертный газ, аргон, гелий или их смесь, используется для защиты области дуги от атмосферы. Аргон более распространен, потому что он тяжелее и обеспечивает лучшую защиту при более низких расходах. Для плоской и вертикальной сварки достаточно расхода защитного газа от 15 до 30 куб. Футов в час (от 7 до 14 литров в минуту).

Сварка над головой требует немного большей скорости потока.Аргон используется в качестве плазменного газа со скоростью от 1 куб. Футов в час (0,5 литра в минуту) до 5 кубических футов в час (2,4 литра в минуту) для сварки, в зависимости от размера горелки и области применения. Активные газы не рекомендуются для плазменного газа. Кроме того, требуется охлаждающая вода.

Качество, скорость осаждения и переменные

Качество процесса плазменной сварки чрезвычайно высокое и обычно выше, чем у сварных швов газовой вольфрамовой дугой, потому что вероятность появления включений вольфрама в сварном шве мала или отсутствует.Скорость наплавки при плазменной сварке несколько выше, чем при сварке вольфрамовым электродом в газе, и показана кривой на рисунке 10-41.

Графики сварки для процесса плазменной дуги показаны данными в таблице 10-5.

Скорость наплавки при плазменной сварке – Рисунок 10-41Параметры процесса плазменной сварки показаны на рисунке 10-41. Большинство переменных, показанных для плазменной дуги, аналогичны другим процессам дуговой сварки. Есть два исключения: поток плазменного газа и диаметр отверстия в сопле.

Основные переменные оказывают существенное влияние на процесс. Второстепенные переменные обычно фиксируются в оптимальных условиях для данного приложения. Все переменные должны присутствовать в процедуре сварки.

Такие переменные, как угол и отклонение электрода и тип электрода, считаются фиксированными для данного приложения.

Процесс плазменной сварки реагирует на эти переменные иначе, чем процесс газовой вольфрамовой дуги.

Зазор, или расстояние от резака до детали, менее чувствителен для плазмы, но угол резака при сварке деталей разной толщины более важен, чем при сварке газовой вольфрамовой дугой.

Приложение к расписанию процедуры плазменно-дуговой сварки – Таблица 10-5Варианты процесса

Сварочный ток может быть импульсным, чтобы получить те же преимущества, которые дает импульсная сварка при дуговой сварке вольфрамовым электродом. Сильный импульс тока используется для максимального проникновения, но не работает постоянно, чтобы обеспечить затвердевание металла. Это дает более легко управляемую лужу для работы вне рабочего места. Импульсный режим может выполняться тем же аппаратом, который используется для дуговой сварки вольфрамовым электродом в газе.

Способ подачи присадочной проволоки

Метод плазменной подачи присадочной проволоки практически такой же, как и при дуговой сварке вольфрамовым электродом в газе. Можно использовать концепцию «горячей проволоки». Это означает, что к присадочной проволоке подается ток низкого напряжения для ее предварительного нагрева перед попаданием в сварочную ванну.

Программируемая плазменная дуговая сварка

Программируемую сварку также можно использовать для процесса плазменной сварки таким же образом, как и для дуговой сварки вольфрамовым электродом в газе.Используется тот же источник питания со способностями к программированию, что дает преимущества для определенных видов работ. Сложность программирования зависит от потребностей конкретного приложения. Помимо программирования сварочного тока, часто необходимо программировать поток плазменного газа. Это особенно важно при закрытии замочной скважины, которая требуется для выполнения корневого прохода сварного шва, соединяющего два отрезка трубы.

Ваш путеводитель по безопасности плазменной резки

В 1960-х годах на сцене появился новый инновационный вид сварки: системы плазменной резки.Компания Thermal Dynamics продала свою первую систему компании Ryerson Steel для обработки нержавеющей стали. Его преимущества сразу же были признаны: более чистый и точный срез. Когда-то плазменные резаки были просто промышленным инструментом, а сейчас они чрезвычайно доступны по цене и используются как профессиональными металлистами, так и любителями.

Стол плазменной резки с ЧПУ

Что такое плазменная резка? Что ж, не многие из нас имеют обширный физический опыт, поэтому процесс может поначалу показаться сложным.Однако ниже мы расскажем, как это работает. Самый простой способ представить это – визуализировать перегретый электрически ионизированный газ, который плавится сквозь металл.

В этой статье рассказывается, как работает плазменная резка, дается обзор мер безопасности, которые следует соблюдать при использовании устройства плазменной резки, и предлагаются лучшие способы защиты глаз при работе с ним.

Происхождение плазмы

Традиционный атом газа содержит равное количество положительных ионов и положительных электронов.Плазма создается, когда тепло заставляет многие атомы терять свои электроны. Поток плазмы из плазменного резака похож на горелку, в которой плазма проходит через небольшое отверстие на конце.

Как работает плазменная резка?

Плазменная резка – это процесс резки электропроводящих материалов с помощью сильной струи горячей плазмы. Другими словами, он использует основные принципы физики для резки металла, такого как сталь, нержавеющая сталь, алюминий, латунь и медь.

Для этого процесса требуются сжатый воздух и электричество, которые в сочетании создают плазменный газ.

Использование в различных отраслях промышленности

Вы обнаружите, что процесс плазменной резки используется во многих отраслях, от создания художественных произведений и вывесок на заказ до резки алюминия и производства готовых деталей. При ремонте автомобилей регулярно применяется плазменная резка, поскольку требуются нестандартные детали для различных типов транспортных средств. Однако во многих отраслях промышленности используется этот вид сварки.

Примеры металлических деталей, изготовленных методом плазменной резки

Этот доступный процесс резки используется в других отраслях:

- Промышленное строительство – мостостроение

- Металлоцентры – металлолом и металлолом

- Производство – Заводское обслуживание и судостроение

В каждой отрасли используются как ручные, так и механизированные плазменные резаки.Используемое оборудование зависит от того, что нужно разрезать, и от требуемой мобильности. Например, строительные работы выполняются удаленно, а не в стационарном здании, что означает, что вы не можете полностью взять с собой механизированные резаки на строительную площадку.

Сравнение ручной плазменной резки и механизированной плазменной резки

Преимущество

С момента разработки в 1960-х годах технология плазменной резки улучшила возможности рабочих процессов для резки металла.Некоторые из преимуществ использования плазменного резака для вашей работы:

1. Экономия времени и денег

Поскольку наем подрядчика стоит денег в зависимости от количества времени, которое он тратит на проект, установка плазменной резки может сократить время работы вдвое, тем самым экономя деньги в долгосрочной перспективе.

2. Прецизионный

Плазменный резак управляется компьютером, что означает, что точность, подобная роботам, достигается каждый раз без человеческой ошибки.

3. Универсальность

Плазменные резакимогут резать широкий спектр металлов различной толщины. И он каждый раз режет с неизменной точностью и скоростью.

4. Функции безопасности

Плазменные резакиможно использовать под водой, что означает, что рабочие подвергаются более низкому уровню тепла и более низкому уровню шума при использовании этой техники.

5. Быстрая доставка

Благодаря тому, что производитель экономит время, используя плазменную резку, материалы доставляются на строительную площадку быстрее и с меньшей вероятностью задержки.

Имейте в виду, что Эдемского сада нет, а продукты и процессы всегда имеют недостатки. Одним из недостатков этого процесса резки является высокое энергопотребление.

Опасности

Как и большинство инструментов на рабочем месте, работа с плазменным резаком сопряжена с определенными опасностями. Шум, качество воздуха и поражение электрическим током – три самых опасных риска при работе с плазменным резаком. Каждый из этих рисков может привести к долгосрочным последствиям для здоровья.

Искры, пламя и опасность перегрева – это некоторые из опасностей, с которыми MCR Safety напрямую справляется с помощью средств индивидуальной защиты (СИЗ). В процессе резки металла образуются искры и тепло. Если ваша кожа подвергается этой опасности, вы можете быстро обжечься. Точно так же небольшая искра может попасть на вашу одежду, что приведет к серьезным ожогам и травмам.

Прежде чем мы остановимся на безопасности и СИЗ, важно отметить, что работники плазменной резки также сталкиваются с травмами от повторяющихся движений.Развитие технологий плазменной резки позволило создать резаки, которые можно использовать в течение более продолжительных периодов времени. Это означает, что сварщик может выполнять больше работы с меньшим количеством перерывов, что приводит к травмам от повторяющихся движений при длительной работе.

Защитное снаряжение Плазменные резаки

требуют особой осторожности. Некоторые основные меры предосторожности, которые вы всегда должны включать:

- Соблюдайте дистанцию между рабочей зоной и зоной стрижки.

- Всегда держите под рукой огнетушитель.

- Не используйте аппарат плазменной резки без надлежащего обучения профессионала.

Хотя эти три меры могут помочь защитить рабочих во многих ситуациях, всегда следует носить надлежащие средства защиты при использовании плазменного резака. Это защитное снаряжение включает:

- Огнестойкие (FR) Балаклавы