Устройство и принцип работы аппаратов для сварки, как выбрать сварочный аппарат

Сварка представляет собой способ соединения и разъединения металлов посредством электротока и основывается на образовании дуги между участком обработки — первый электрод, и подводимой к участку рукоятки — второй электрод, соединенный с соответствующим полюсом электротока. Таким способом выполняется соединение частей, разъединение металлов или разрезание их, сверление и проделывание полостей и отверстий, наплавление слоями.

- Электрическая дуга

- Сваривание металлов

- Инверторы: минусы и плюсы

- Сварочные трансформаторы

- Сварочные выпрямители

- Полуавтоматы: характеристика

- Выбор модели

Дуговая сварка широко применяется, ведь благодаря этой технологии появилась возможность делать неразъемное соединение металлических деталей, а прочность шва при этом такая же, как и у массива материала. Это обстоятельство обусловлено непрерывностью образованных структур и молекулярными сцеплениями между деталями.

Электрическая дуга

Температуру в тысячи градусов Цельсия обеспечивает электрическая дуга, по сути являющаяся коротким замыканием между двумя электродами, расположенными достаточно близко друг от друга. Напряжение, которое подается на электроды, увеличивается, пока не будет пробоя воздуха, являющегося изолятором.

Пробой — эмиссия электронов катода. Разогреваемые током электроны выходят и направляются к ионизированным атомам анода. Затем появляется разряд, ионизируется воздух зазора, образовывается плазма, снижается сопротивление воздушной прослойки, ток усиливается, дуга разогревается, и став проводником замыкает цепь. Процесс получил название «розжиг» дуги. Стабилизируется дуга путем установления требуемого расстояния между электродами и поддержанием характеристик энергоснабжения.

Сваривание металлов

Выбор хорошего электрода и способа сварки крайне важен, так как от него зависит, будут ли его механические свойства аналогичны свойствам основного металла.

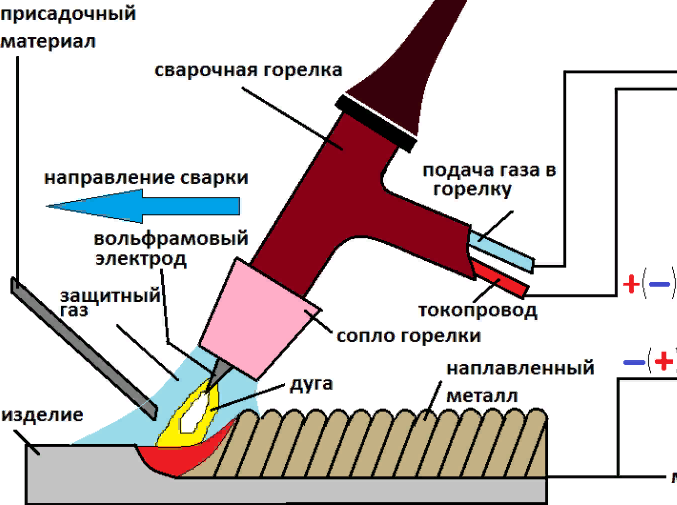

Сварочная ванна должна быть защищенной от воздействия воздуха для исключения окисления металла. С этой целью в рабочей зоне создается особая среда, что достигается двумя способами:

- Технология MIG-MAG, когда аргон, гелий или CO2 подается из специального баллона.

- Сжигание обмазки электрода и образование при этом защитного шлакового или шлакогазового «купола».

В процессе горения электродные покрытия связывают и выводят из шва кислород. Вдобавок вещества, содержащиеся в них, помогают ионизировать дугу, рафинируют и легируют металл шва.

В плане стабильности электроснабжения сварка — процесс довольно капризный, ведь требуемый температурный режим находится в прямой зависимости от параметров тока. Должна быть обеспечена устойчивость электрической дуги. Лишь стабильная дуга предотвратит появления дефектов шва, особенно при розжиге и затухании.

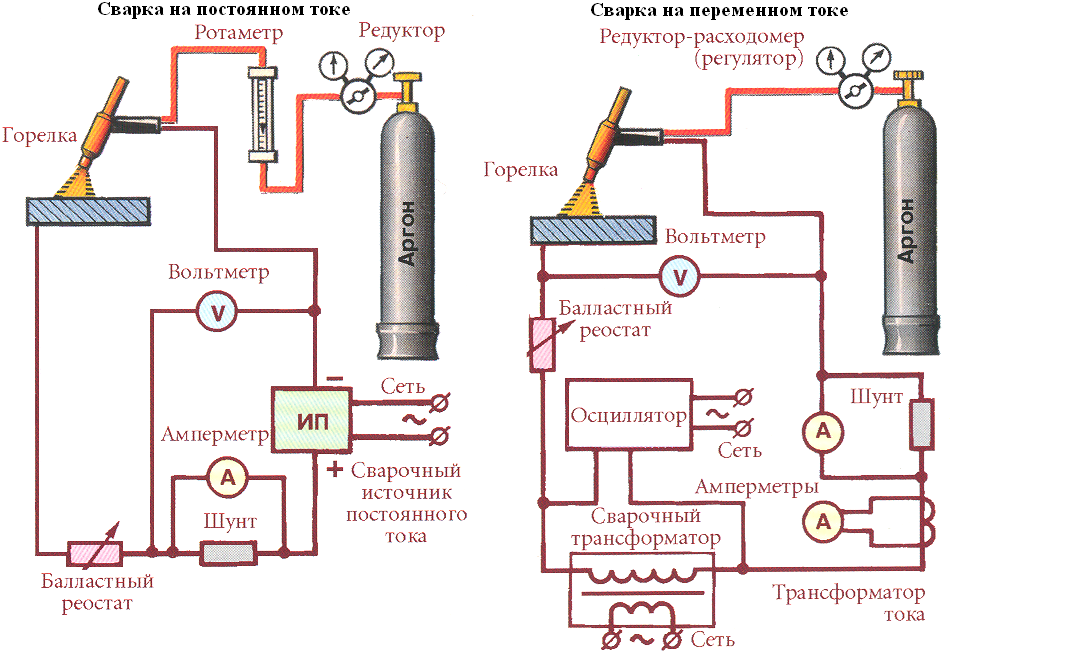

Чем свариваемые детали массивнее, тем более глубоким должно быть плавление, большего диаметра применяется электрод, больше силы и мощности требуется для работы. Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

Определить силу тока оператор зачастую может лишь опытным путем, порой ее регулируют в процессе сварки, а иногда жестко фиксируют. Горение дуги от источника постоянного тока стабильнее, без прерываний.

При потреблении постоянного тока отсутствует полярность, образуется меньшее количество брызг металла, а шов получается качественнее. Сварка с переменным током несколько сложнее, потому что для поддержания дуги рабочий должен иметь серьезные навыки, высокого качества сварки в этом случае добиться сложно. Переменным током рекомендуется варить алюминий и его сплавы.

Разные виды аппаратов для сварки имеют разные технические особенности, свои плюсы и минусы.

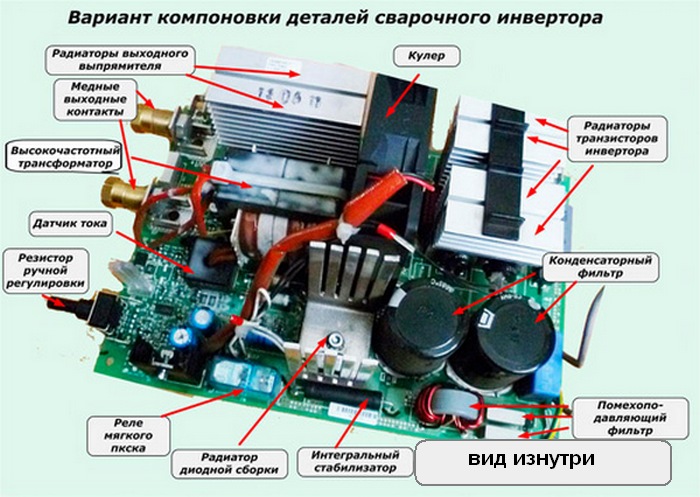

Инверторы: минусы и плюсы

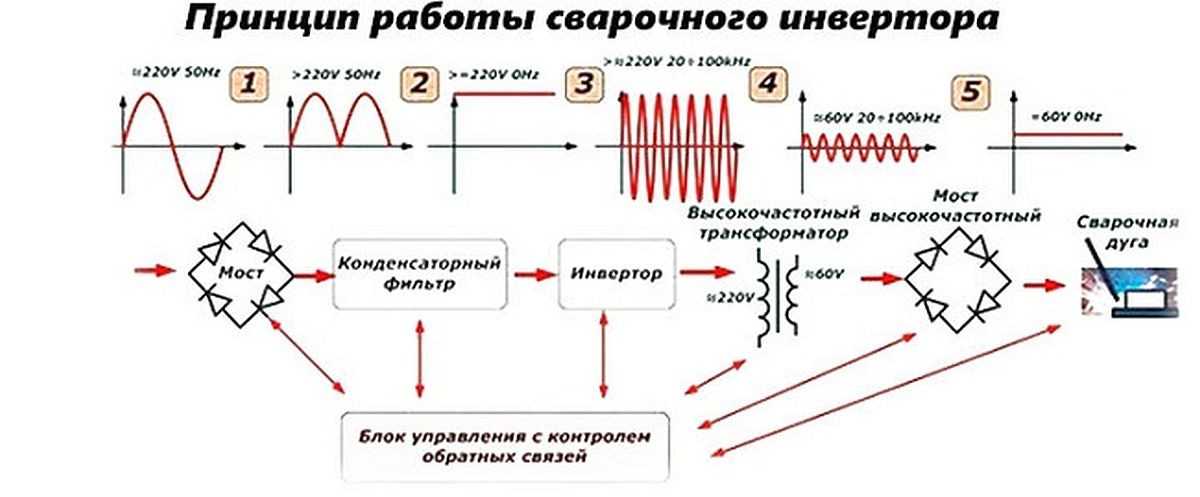

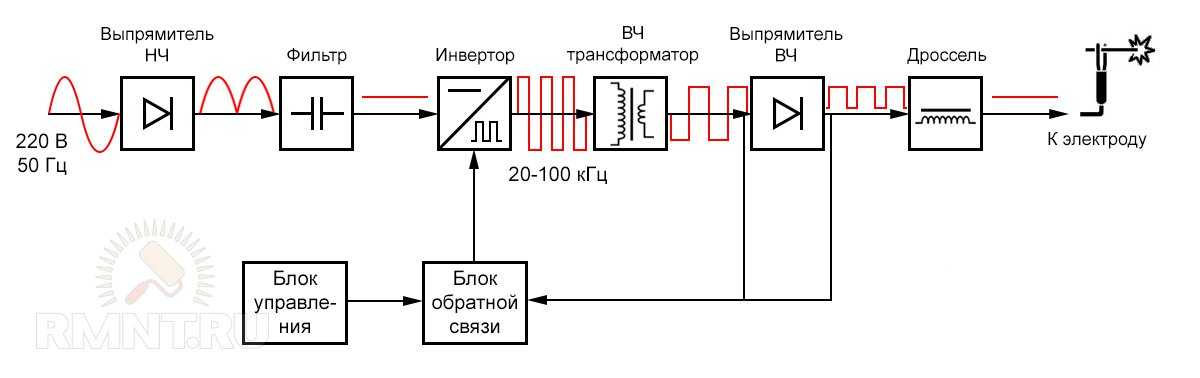

Это самые молодые сварочные аппараты, их серийное производство было налажено лишь в 1980-х годах. Выпрямители с транзисторным инвертором. В этих источниках электричество многократно меняет характеристики. Когда ток пропускается через полупроводник, то выпрямляется, а потом специальный фильтр сглаживает его. Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

Постоянный стандартной сетевой частоты 50 Гц преобразуется в переменный опять, но уже с частотой в десятки килогерц.

После частотного инвертирования ток идет на миниатюрный трансформатор, где уменьшается его напряжение и увеличивается сила. Затем свою работу начинает выполнять высокочастотный фильтр и выпрямитель — постоянный ток подается на электроды для образования дуги.

Увеличение частоты тока — главное достижение инвертора. К плюсам относится также:

- Высокий КПД (85—95%).

- Возможность питания от обычной розетки.

- Большой период непрерывной работы.

- Широкий диапазон значений силы тока.

- Плавная регулировка тока и напряжения.

- Режим работы контролируется микропроцессорами и управляющими схемами.

- Защита от перепадов напряжения.

- Качественный сварной шов.

- Возможность соединения материалов, с трудом поддающихся сварке.

- Повышенная электрическая безопасность.

Недостатки инверторов:

- Высокая стоимость.

- Плохая реакция на проникновение пыли в корпус.

- Электроника чувствительна к влаге и холоду, что может привести к появлению конденсата.

- Вероятность появления в основной сети помех.

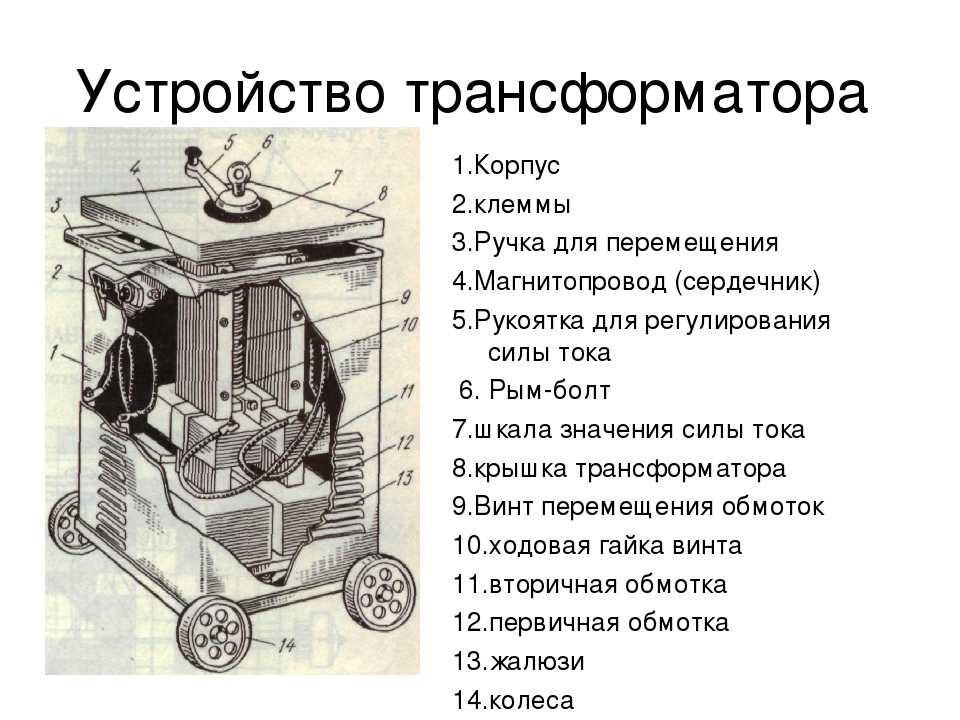

Сварочные трансформаторы

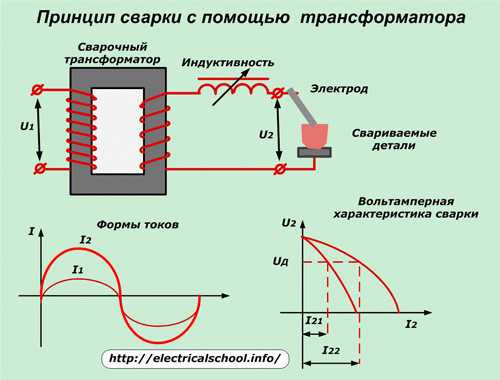

На сегодня это самые распространенные сварочные аппараты, относительно недорогие и простые по конструкции, надежные. Преобразование электроэнергии осуществляется силовым трансформатором стандартной частоты 50 Гц. Ток настраивается механической регулировкой магнитного потока в составном сердечнике. От сети питается первичная обмотка, намагничивается сердечник, и на вторичной обмотке индуцируется переменный ток меньшего напряжения (50—90 В) и большей силы (100—200 А), он формирует дугу. Чем меньше витков на катушках вторичной обмотки, тем меньше напряжение и больше сила тока.

Достоинства:

- Низкая стоимость (в два-три раза дешевле инверторов).

- Простота конструкции.

- Ремонтопригодность.

- Надежность.

Недостатки:

- Большой вес и габариты.

- Из-за переменного тока сложно получить высококачественный шов.

- Трудность удерживания дуги.

- Сравнительно невысокий КПД (не более 80%).

- Невозможность подключения к внутридомовой сети.

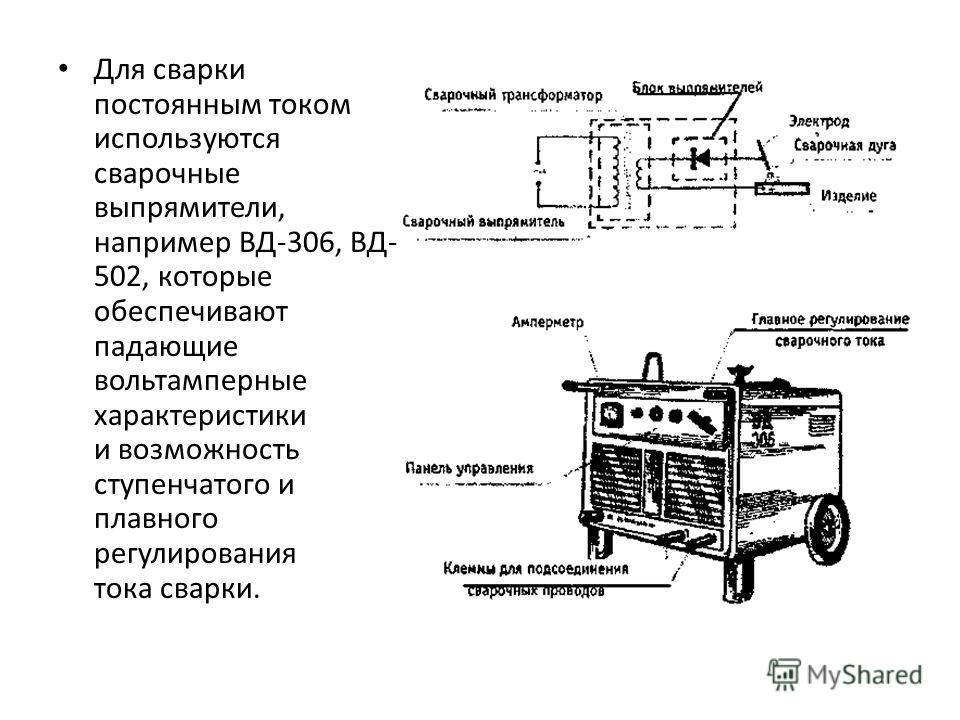

Сварочные выпрямители

Сетевой ток в этих аппаратах не меняет частоты и индуцируется на обмотках с понижением напряжения. После преобразования проходит еще через блок селеновых или кремниевых выпрямителей. На электроды идет постоянный ток. Благодаря этому электрическая дуга очень устойчива, без существенных прерываний и скачков.

В большинстве случаев требуется охлаждение вентиляторами. Часто устройства имеют дополнительные дроссели, позволяющие улучшить характеристики исходящего тока, который сглаживается и фильтруется. В комплекте с выпрямителями может быть защитная, измерительная и пускорегулирующая аппаратура.

Достоинства сварочных выпрямителей:

- Высококачественный шов.

- Легкость поддержания дуги.

- Минимальное разбрызгивание материала присадки.

- Большая глубина плавления.

- Меньшие габариты и вес в сравнении с трансформаторами переменного тока.

- Возможность сваривания чугуна, цветных металлов, теплоустойчивой стали.

Недостатки:

- Высокая стоимость.

- Необходимость внимательного наблюдения за состоянием системы охлаждения.

- Отсутствие в большинстве случаев возможности питания от бытовой сети.

- КПД меньше, чем у инвертора.

- Относительно сложная конструкция.

Полуавтоматы: характеристика

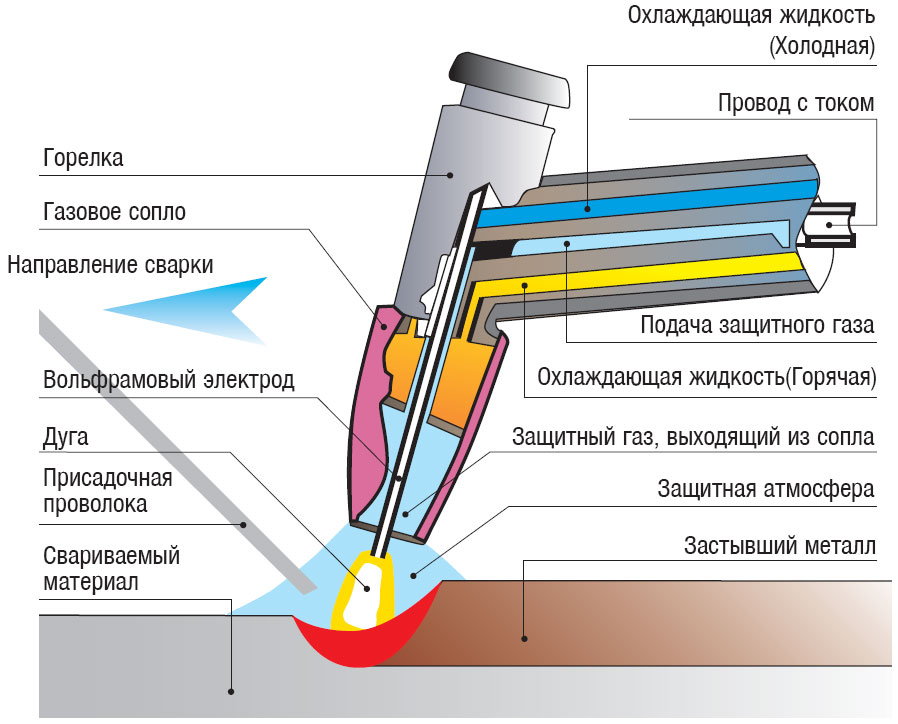

Сварочная проволока при помощи специального механизма подается в рабочую зону, где в активном газе расплавляется и направляется в сварочную ванну. Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Газ вытесняет воздух около сварочной ванны, защищает шов от кислорода. Применяется с этой целью углекислый газ, аргон, гелий, комбинации этих газов. С использованием флюсовой проволоки газ можно не подавать в рабочую зону.

Плюсы:

- Легкость сваривания тонколистовых деталей.

- Качество шва, возможность получения «короткого шва».

- Широкий спектр свариваемых материалов.

- Высокая производительность.

- Большой разброс настроек и регулировок.

Минусы:

- Высокая цена.

- Высокая стоимость расходных материалов.

- Необходимо применения баллонов или подключения к специальной сети.

- Трудность работы на улице, где газовую среду нужно защищать от сдувания.

Выбор модели

Напряжение сети. Бывает одно- или трехфазным. Для непромышленного применения рекомендуется аппарат на 220 В или универсальная машина «220/380». Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Большинство аппаратов могут выйти из строя или перестать варить из-за перепадов напряжения. В связи с этим инверторы комплектуются защитой от скачков напряжения. У бытовых агрегатов диапазон шире на 10—15%, а профессиональным моделям нужно напряжение 165—270 В.

Напряжение холостого хода. Эта характеристика определяет способность аппарата разжигать электрическую дугу и поддерживать ее горение. Чтобы дуга возбудилась, напряжение должно быть примерно в 1,5—2,5 раза больше напряжения стабильного горения электрической дуги.

Мощность. В паспортах часто указывается максимальная мощность источника питания сварочного аппарата, соответствующая максимальным нагрузкам на сеть. Если единицы измерения кВт, значит, говорится об активной мощности, если кВА — о полной мощности, которая обычно выше из-за поправочного коэффициента.

Реальная мощность определяется силой тока, которую способен выдать аппарат. Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Этот показатель и определяет толщину свариваемого металла и максимальный диаметр электрода.

Класс защиты. В паспорте должен быть 2-циферный код I. P. Индекс среднестатистических источников питания для сварки — IP21-IP23. Двойка говорит, что внутрь корпуса не проникнут предметы толщиной больше 12 мм. Вторая цифра говорит о защите от влаги — 1 — означает, что капли воды, вертикально падающие на кожух, вреда не нанесут; 3 означает, что даже под углом 60 ° вода в корпус аппарата не проникнет. Но варить под дождем запрещено!

Диапазон температур. Согласно ГОСТ, ручная сварка может осуществляться при температуре -40—40 ° C. Однако не все сварочные аппараты удается пустить в работу при температуре ниже нуля градусов. Чаще всего проблемы появляются с инверторами, в которых при минусовой температуре просто загорается сигнализатор перегрузки, и сварочный аппарат выключается.

Работа от генератора. Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Эта функция пригождается для работы в полевых условиях. Не все аппараты могут питаться от бытовых генераторов с ДВС.

Многие источники питания облегчают удержание дуги: «Антиприлипание на выключении», «Горячий старт», «Форсирование дуги», «Розжиг на подъёме». Полезно обратить внимание на индикацию параметров, функциональность, широту рабочих регулировок, защиту от перегрузок, качество маркировки, электробезопасность, комплектность, эргономику, ремонтопригодность. Рекомендуется приобрести аппарат с максимумом технических характеристик в паспорте, а паспорт рекомендуется купить на русском языке.

Устройство и принцип работы сварочного аппарата

Сварочные аппараты сегодня – неотъемлемый атрибут в строительном деле, при мелком или крупном ремонте металлических поверхностей, в общем повсюду, где нужна сварка. Сфера применения данных устройств – дачи, мастерские, цеха, производство, строительные площадки и все прочие места, где возникает необходимость создать разного рода конструкции, соединить неразъемные металлические детали, элементы разных размеров и толщины.

Как работает сварочный аппарат

Главный принцип работы сварочного аппарата заключается в том, что он преобразовывает сетевое электрическое напряжение в сварочную дугу, с помощью которой и происходит соединение металла. Основным элементом сварки являются электроды, именно они отвечают за повышения напряжения. Иными словами, происходит короткое замыкание между двумя электродами, расположенными в устройстве. Напряжение, которое поступает из электросети, подается на электроды, расположенные непосредственно вблизи друг от друга. Когда напряжение из электросети увеличивается, увеличивается и ток, который разжигает сварочную дугу.

Прежде чем купить электросварку необходимо ознакомится с их типами, которые могут отличаться не только конструкцией, устройством, но и принципом работы.

Виды сварочных аппаратов: их устройство и принцип работы

Существует несколько типов сварочных аппаратов:

- Выпрямитель;

- Трансформаторный тип;

- Полуавтомат;

- Инвертор;

- Аргонно-дуговой тип сварки.

Выпрямитель – это самое простое сварочное устройство. Он представляет собой сварочный блок, работающий на переменном токе с частотой пятьдесят Герц. Основное преимущество таких агрегатов – возможность создавать сварочные швы высокого качества с минимальным разбрызгиванием металла во время сварки. Таким аппаратом можно сваривать как любые цветные металлы, так и стальные конструкции.

Устройство сварочного аппарата трансформаторного типа представляет собой тяжелые, громоздкие устройства, которые при этом являются самыми простыми в использовании сварочными устройствами. Только трансформаторные сварочные аппараты имеют свои недостатки – они потребляют много энергии и в таких устройствах часто происходят скачки напряжения. При этом основным преимуществом является то, что сваривать металлы с таким агрегатом сможет даже неопытный сварщик.

Сварочные полуавтоматы работают немного по-другому. В отличие от других видов сварочных аппаратов, в этом типе устройства используются не электроды, а проволока, которая подается в рабочую зону автоматически. Сам процесс сварки выполняет оператор. Шов создается за счет того, что проволока, когда поступает в горелку, плавится и создает тепловую энергию, за счет которой расплавляется металл и получается сварочный шов. Этот вид агрегата применяется для плавки тонких листов металла.

Сам процесс сварки выполняет оператор. Шов создается за счет того, что проволока, когда поступает в горелку, плавится и создает тепловую энергию, за счет которой расплавляется металл и получается сварочный шов. Этот вид агрегата применяется для плавки тонких листов металла.

Сварочные инверторы – самые новые сварочные аппараты, это усовершенствованные аппараты трансформаторного типа. Эти устройства имеют много преимуществ, среди которых – небольшой размер, компактность, большая мощность, простота в использовании. Применяются инверторы для сварки цветных, черных металлов, используется для обработки очень тонких листов металла.

Аргонодуговые сварочные аппараты работают в среде защитных газов в виде аргона ил углекислого газа, который во время сварочных работ проникает в горелку. Основное преимущество этого типа сварки – защита металла от появления следов ржавчины за счет того, что во время работы газ перекрывает рабочую зону и не позволяет кислороду выйти наружу и воздействовать на свариваемый металл.

Критерии выбора сварочного аппарата

При выборе сварочного аппарата необходимо обратить внимание на такие технические характеристики:

- однофазное или трехфазное напряжение;

- напряжение, необходимое для розжига сварочной дуги;

- мощность аппарата;

- температура, при которой выполняется сварка.

Для бытовых работ небольшого объема и продолжительности можно использовать однофазное напряжение в сети 220 Вольт, тем более, что в доме или на даче, сеть в большинстве случаев – однофазная. Для больших предприятий, где приходится обрабатывать много металла, нужно использовать трехфазную сеть в 380 Вольт.

Для розжига сварочной дуги необходимо, чтобы напряжение холостого хода было в полтора или два с половиной раза больше.

Чем толще металл, который нужно сваривать, тем больше должна быть мощность аппарата. Этот критерий указан на коробке или в инструкции сварочных аппаратов любой модели.

Перед покупкой сварочного устройства необходимо выяснить, при каких температурах будут осуществляться сварочные работы. Некоторые аппараты не выносят слишком низкую или слишком высокую температуру воздуха. Оптимальная температура, которую выдерживают почти все модели сварочных аппаратов – от -40 до +40 градусов.

Как работает сварочный аппарат?

Электросварочный аппарат в полной мере использует высокотемпературную дугу, образующуюся при мгновенном коротком замыкании положительного и отрицательного полюсов, для расплавления припоя на сварочном стержне и свариваемого материала, так что контактирующие объекты объединяются. Электросварочные аппараты обычно делятся на два типа в зависимости от типа выходной мощности: один на переменный ток, а другой на постоянный. Сварочный аппарат использует принцип индуктивности. Индуктивность будет производить огромные изменения напряжения при включении и выключении. Сварочный аппарат в полной мере использует дугу высокого давления, генерируемую при мгновенном коротком замыкании положительного и отрицательного полюсов, чтобы расплавить припой на сварочном стержне и свариваемом материале, чтобы реализовать интеграцию атомов.

Принцип работы

Сварочный аппарат представляет собой специальный трансформатор. Отличие его от трансформатора напряжения в том, что при подключении трансформатора к нагрузке падение напряжения мало, а при подключении сварочного аппарата к нагрузке падение напряжения велико. В основном это достигается регулировкой индуктивности магнитного потока и последовательной индуктивности. Хотя цепь замкнута, именно благодаря этому ток везде одинаков во всей замкнутой цепи. Однако сопротивление везде разное, особенно сопротивление при незакрепленном контакте самое большое, которое в физике называется контактным сопротивлением. Согласно закону теплового действия электрического тока (также называемому законом Джоуля) можно знать, что если электрический ток равен, часть с большим сопротивлением будет выделять больше тепла. Если контактное сопротивление контакта электрода и соединяемого металлического тела при электросварке наибольшее, то, естественно, и электрическое тепло, выделяющееся в этой части, будет наибольшим. Сварочный стержень представляет собой сплав с более низкой температурой плавления, который, естественно, легко плавится. Сердечник электрода из расплавленного сплава присоединяется к свариваемому объекту, и после охлаждения объект сварки склеивается вместе. В это время из-за чрезвычайно малого мгновенного зазора при поднятии электрода напряжение между электродом и свариваемым изделием выше (60-70 В), а предварительный нагрев облегчает испускание электронов концом электрода и свариваемой частью, воздух в зазоре проникает для проведения электричества, и в то же время генерируется ослепительная искра. Это явление дугового разряда. Температура дугового разряда может достигать более 2000К, поэтому сварочный стержень и свариваемое изделие расплавляются, таким образом осуществляется сварка. После начала дугового разряда напряжение на конце электрода и свариваемом объекте (называемое напряжением дуги) снижается примерно на 30 В. Нагрузка, образованная дугой, является резистивной нагрузкой.

Сварочный стержень представляет собой сплав с более низкой температурой плавления, который, естественно, легко плавится. Сердечник электрода из расплавленного сплава присоединяется к свариваемому объекту, и после охлаждения объект сварки склеивается вместе. В это время из-за чрезвычайно малого мгновенного зазора при поднятии электрода напряжение между электродом и свариваемым изделием выше (60-70 В), а предварительный нагрев облегчает испускание электронов концом электрода и свариваемой частью, воздух в зазоре проникает для проведения электричества, и в то же время генерируется ослепительная искра. Это явление дугового разряда. Температура дугового разряда может достигать более 2000К, поэтому сварочный стержень и свариваемое изделие расплавляются, таким образом осуществляется сварка. После начала дугового разряда напряжение на конце электрода и свариваемом объекте (называемое напряжением дуги) снижается примерно на 30 В. Нагрузка, образованная дугой, является резистивной нагрузкой.

Следует отметить, что покрытие на внешнем слое сварочного электрода играет очень важную роль. Сварочный пруток, используемый при ручной дуговой сварке, состоит из двух частей: покрытия и сердечника. При сварке в качестве электрода сварочный стержень играет роль проводника тока и зажигания дуги, так что между сварочным стержнем и основным металлом образуется непрерывная и стабильная дуга для обеспечения необходимого тепла для сварки плавлением. С другой стороны, сварочный пруток добавляется в сварной шов в качестве присадочного металла, становясь, таким образом, основным компонентом металла сварного шва. Следовательно, состав сварочного прутка и качество сварочного прутка будут напрямую влиять на химический состав, механические свойства и физические свойства металла шва. Кроме того, сварочная проволока оказывает большое влияние на стабильность процесса сварки, качество внешнего вида сварного шва и производительность сварки.

Сварочный пруток, используемый при ручной дуговой сварке, состоит из двух частей: покрытия и сердечника. При сварке в качестве электрода сварочный стержень играет роль проводника тока и зажигания дуги, так что между сварочным стержнем и основным металлом образуется непрерывная и стабильная дуга для обеспечения необходимого тепла для сварки плавлением. С другой стороны, сварочный пруток добавляется в сварной шов в качестве присадочного металла, становясь, таким образом, основным компонентом металла сварного шва. Следовательно, состав сварочного прутка и качество сварочного прутка будут напрямую влиять на химический состав, механические свойства и физические свойства металла шва. Кроме того, сварочная проволока оказывает большое влияние на стабильность процесса сварки, качество внешнего вида сварного шва и производительность сварки.

Сварочный сердечник относится к металлическому сердечнику сварочного стержня. Для обеспечения качества сварного шва существуют строгие нормы содержания в сварочном стержне различных металлических элементов, особенно вредных примесей, таких как сера и фосфор. Качество основного металла должно быть лучше, чем основного металла.

Качество основного металла должно быть лучше, чем основного металла.

Полированный стержневой электрод без покрытия нельзя использовать для дуговой сварки, так как в этом случае стабильность дуги очень плохая, разбрызгивание большое, сварной шов плохо сформирован. После длительной практики постепенно было обнаружено, что некоторые минеральные материалы (например, покрытие электрода) могут быть нанесены на внешнюю сторону сварочного стержня, что значительно улучшает характеристики сварочного электрода.

Аппарат для рельефной сварки: принцип работы и применение

Основы

Для рельефной сварки характерно соединение

заданную точку сварки с основным материалом. Эти точки также называются

выступы или тиснения. Аппараты для рельефной сварки применяют силу тока и силы сварки на

эти заранее определенные точки сварки, в отличие от точечной сварки, где сварной шов определяется

Размер или форма электрода. Эти проекции могут быть изготовлены путем тиснения на листе.

металл, механическая обработка или холодная ковка на цельной детали и штамповка на кромке детали.

Выступающая сварка имеет более широкий спектр применения, чем точечная сварка; из сварных гаек

и болты к листовым компонентам к огромным подшипникам и поперечинам, которые образуют решетчатые панели.

Аппараты для рельефной сварки обычно крупнее аппаратов для точечной сварки и обеспечивают большую мощность сварки.

и сила сварки.

Эти проекции могут быть изготовлены путем тиснения на листе.

металл, механическая обработка или холодная ковка на цельной детали и штамповка на кромке детали.

Выступающая сварка имеет более широкий спектр применения, чем точечная сварка; из сварных гаек

и болты к листовым компонентам к огромным подшипникам и поперечинам, которые образуют решетчатые панели.

Аппараты для рельефной сварки обычно крупнее аппаратов для точечной сварки и обеспечивают большую мощность сварки.

и сила сварки.

Стационарная машина для сварки выступающих швов (пневматический)

Общая конструкция и компоненты

Нижнее колено, вероятно, наиболее заметно

Характеристика сварщика проекционного типа. В отличие от точечной сварки, проекция

Нижнее колено сварщика имеет коробчатую конструкцию для крепления инструмента и крепления. Плиты с Т-образными пазами

обычно прикрепляется к аппаратам для проекционной сварки, чтобы обеспечить быструю смену инструмента, подобно тому, как

вертикальные станки имеют Т-образные пазы для быстрой смены инструмента.

Плиты с Т-образными пазами

обычно прикрепляется к аппаратам для проекционной сварки, чтобы обеспечить быструю смену инструмента, подобно тому, как

вертикальные станки имеют Т-образные пазы для быстрой смены инструмента.

Когда используются сварочные рукава, они обычно имеют квадратную форму

уменьшить количество степеней свободы при одновременном увеличении времени настройки и повторяемости. Более простой

модели не имеют валиков, если не требуется смена инструмента. Как уже упоминалось, этот тип

сварочный аппарат использует сварочные выступы на компоненте для создания нескольких высококачественных сварных швов

за один раз, отсюда и название «проекционный сварочный аппарат». Сварка нескольких сварных швов одновременно часто требует

большая сила сварки и, следовательно, более прочная рама по сравнению с простой точечной сваркой.

Принцип работы

Наиболее важные компоненты во время проектирования В процессе сварки используются два плоских электрода, которые являются проводниками тепла и электричества. Между электродами помещаются два свариваемых куска металла. Два огромных, верхние и нижние плато прикладывают большую силу давления к электродам, которые высвобождают ток на детали. При протекании тока за счет внутреннего сопротивление металлической детали. Только две заготовки или листы касаются точки проекций. Следовательно, тепло, выделяемое сопротивлением, фокусирует проекции на заготовка. При рельефной сварке можно сваривать одну или несколько точек одновременно.

Процесс сварки выступов

Выступы поглощают и рассеивают тепло, что позволяет

проекционные сварщики для получения очень уникальных форм и прочных сварных швов. Даже контакт и давление

между выступами крепежа и основным металлом практически исключает излишнюю

давление электрода. В большинстве случаев на поверхности образуется несколько крошечных выступов.

сварные детали. Эти выступы могут быть сферическими, удлиненными гребнями, круглыми или даже

приварить уголки гаек. Точка контакта образована двумя проводами, скрепленными вместе в точке 9.0 градусов.

Даже контакт и давление

между выступами крепежа и основным металлом практически исключает излишнюю

давление электрода. В большинстве случаев на поверхности образуется несколько крошечных выступов.

сварные детали. Эти выступы могут быть сферическими, удлиненными гребнями, круглыми или даже

приварить уголки гаек. Точка контакта образована двумя проводами, скрепленными вместе в точке 9.0 градусов.

Электроды для проекционной сварки Крупный план

Рельефные и сплошные выступающая сварка

Мы можем выделить два основных типа, когда речь идет о

рельефная сварка: рельефная и сплошная рельефная сварка. Создаются рельефные выступы

непосредственно на исходном материале, и они концентрируют текущий поток на этих проекциях.

Они в основном используются для сварки листов. Создание нескольких проекций позволяет

одновременная сварка нескольких точек сварки. С другой стороны, сплошная выступающая сварка использует

существующие проекции на компонент. Хорошими примерами являются сварка гаек и болтов на пластинах или

тормозные барабаны.

Создание нескольких проекций позволяет

одновременная сварка нескольких точек сварки. С другой стороны, сплошная выступающая сварка использует

существующие проекции на компонент. Хорошими примерами являются сварка гаек и болтов на пластинах или

тормозные барабаны.

Плюсы и минусы

Преимущества Проекционная сварка:

Использование проекции имеет ряд преимуществ.

сварочные аппараты. Во-первых, они требуют более низкого давления сварки и относительно

Источник тока. А поскольку через электроды проходит меньший ток, их обычно можно использовать

в течение более длительного времени. В отличие от точечной сварки, нет ограничений по толщине металла.

быть сварены, и вы можете создать несколько точек в одном процессе. Вы также можете ожидать очень чистый

сварные швы, так как в них не используются присадочные металлы. Таким образом, проекционный сварщик

особенно удобен для сварки соединений в труднодоступных местах. В целом проекция

сварка обеспечивает лучший внешний вид и однородность сварного шва, чем точечная сварка.

Таким образом, проекционный сварщик

особенно удобен для сварки соединений в труднодоступных местах. В целом проекция

сварка обеспечивает лучший внешний вид и однородность сварного шва, чем точечная сварка.

Недостатки Сварка контактным выступом:

Но, конечно, есть и некоторые недостатки. Ты

необходимо иметь в виду, что рельефная сварка может быть относительно сложной и

трудоемкая процедура, требующая от подготовленных лиц формирования проекций более

сложные формы, такие как сферические выступы. Кроме того, существует определенное ограничение на

заготовки, которые можно обрабатывать, например, очень тонкие детали не подходят для

аппараты для проекционной сварки. Что касается материалов, некоторые виды латуни и меди

недопустима рельефная сварка.

Применение

Выступающая сварка является одним из наиболее часто используемых видов сварки. сварка сопротивлением, так как она очень быстро обеспечивает высококачественные, прочные сварные швы. Ассортимент приложений огромно. Это отличный процесс для крепления металлических компонентов с рельефы. Он широко используется в электротехнической, автомобильной и строительной отраслях.

Промышленное использование для Аппараты для рельефной сварки

Аппараты для рельефной сварки подходят для

клиентов, которым нужна высокая стабильность работы оборудования, меньшая подключенная нагрузка, повседневная мощность

экономия, и хорошая эстетика после сварки без следов. Большую часть времени,

рельефная сварка применяется в массовом производстве. Он имеет множество применений: одно типичное

Применение – сварка гаек и болтов шестигранных гаек, квадратных гаек, круглых гаек, трубчатых гаек и

более. Но это также очень распространено в производстве компонентов из листового металла для автомобилей.

и горячее тиснение CD сварки. Этот метод сварки также используется для кожухов вентиляторов и

полые металлические двери, детали компрессоров и полупроводников, промышленные резервуары и др.

Но это также очень распространено в производстве компонентов из листового металла для автомобилей.

и горячее тиснение CD сварки. Этот метод сварки также используется для кожухов вентиляторов и

полые металлические двери, детали компрессоров и полупроводников, промышленные резервуары и др.

Компоненты для рельефной сварки

Аппараты для рельефной сварки Dahching

Аппараты для рельефной сварки Dahching все поставки

безупречные круглые, дугообразные и удлиненные выступы на всех видах компонентов и

материалы. Наши машины основаны на многолетнем опыте, знаниях и передовых технологиях.

мастерство. Каждая модель вне зависимости от серии имеет высокожесткую конструкцию и массивный

столы с простой и надежной системой крепления для сварки. Помимо нашего обычного стационарного

проекционной сварки, мы также можем разработать решения по автоматизации, соответствующие вашим конкретным требованиям.