подходящие приспособления и рекомендации по выполнению работы, видео

Сверла по металлу всегда подвергаются закалке, но изделия со временем могут затупиться. Естественно, это не повод их выкидывать. При желании можно заточить сверло своими руками, используя профессиональное оборудование или самодельные устройства.Основные виды заточки

Опытные мастера знают о том, что заточка сверла по металлу бывает разной в зависимости от диаметра и особенностей применения.

- Одноплоскостная заточка предназначена для сверл с максимальным диаметром в 3 мм. В процессе выполнения работы возможно «выкрашивание» кромки, поэтому необходимо быть очень аккуратным. Чтобы правильно заточить изделие, его следует приложить к кругу и перемещать параллельно поверхности.

- Коническая процедура предназначена для более крупных инструментов по металлу. В данном случае инструмент необходимо держать обеими руками, производя последовательное затачивание.

- Доводку выполняют после окончания заточки.

Благодаря подобной процедуре удается отшлифовать режущую кромку и устранить даже самые мелкие зазубрины.

Благодаря подобной процедуре удается отшлифовать режущую кромку и устранить даже самые мелкие зазубрины.

Виды заточных станков

Чтобы заточить сверло своими руками правильно, необходимо использовать соответствующие станки. Подобные устройства делятся на 2 группы.

- Промышленное оборудование отличается значительной мощностью. С его помощью можно затачивать сверла диаметром в 20 мм и более. Эти станки устанавливаются на крупных предприятиях, причем заточка осуществляется в полуавтоматическом или полностью автоматическом режиме.

- Бытовые станки предназначены для использования в домашних условиях. Также их применяют на небольшом производстве. Подобное оборудование отличается мобильностью, средней мощностью и компактными размерами.

Рекомендации по выбору бытового станка

Если вас интересует вопрос, как заточить сверло по металлу, то обязательно приобретите соответствующий станок. Для домашних условий подойдет недорогая модель со средней мощностью. Она позволит заточить небольшие сверла по металлу.

Она позволит заточить небольшие сверла по металлу.

Естественно, при покупке необходимо обращать внимание на уровень шума, а также конструкцию модели. Оптимальным вариантом станет простой станок, ведь подобрать для него нужные детали будет несложно.

Покупать подобные приспособления необходимо только в специализированных местах, поскольку здесь в комплекте предусмотрено наличие технического паспорта. Более того, вам выдадут гарантийный талон.

Использование станков в домашних условиях

Как уже упоминалось ранее, в домашних условиях целесообразно использовать бытовые станки. С их помощью удается затачивать различные виды сверл. При этом важно помнить, что для некоторых разновидностей придется докупать соответствующие круги.Чтобы самостоятельно заточить сверло, стоит отдать предпочтение станку, оборудованному универсальным патроном. Он позволяет зажимать элементы различных диаметров.

В комплекте часто идут:

Наибольшей популярностью пользуется оборудование от Drill Doctor и GS. Подобная продукция предназначена для заточки сверл диаметром в 2–13 мм и 14–34 мм. К сожалению, это оборудование не позволяет заточить слишком тонкие сверла. Для такой цели придется докупить специальный станок.

Подобная продукция предназначена для заточки сверл диаметром в 2–13 мм и 14–34 мм. К сожалению, это оборудование не позволяет заточить слишком тонкие сверла. Для такой цели придется докупить специальный станок.

Все оборудование, предназначенное для заточки сверл в домашних условиях, имеет ряд преимуществ:

- возможность работы от электросети;

- высокая производительность;

- простота использования;

- функциональность;

- точность заточки;

- доступная цена;

- компактные габариты;

- небольшой вес;

- удобная система управления, благодаря которой можно отрегулировать интенсивность заточки и ее скорость.

Самодельные приспособления для заточки

Если у вас нет соответствующего станка, то выполнить заточку можно с помощью других приспособлений. Речь идет об электродрели либо самодельном оборудовании, созданном по чертежу. Лучше всего отдать предпочтение второму варианту, в противном случае вы можете испортить множество сверл, прежде чем освоите правильную заточку.

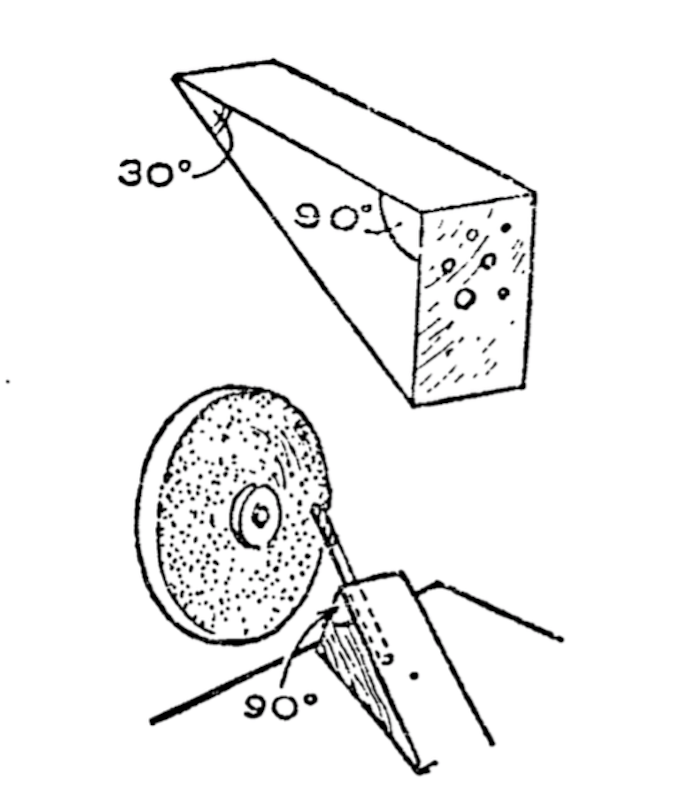

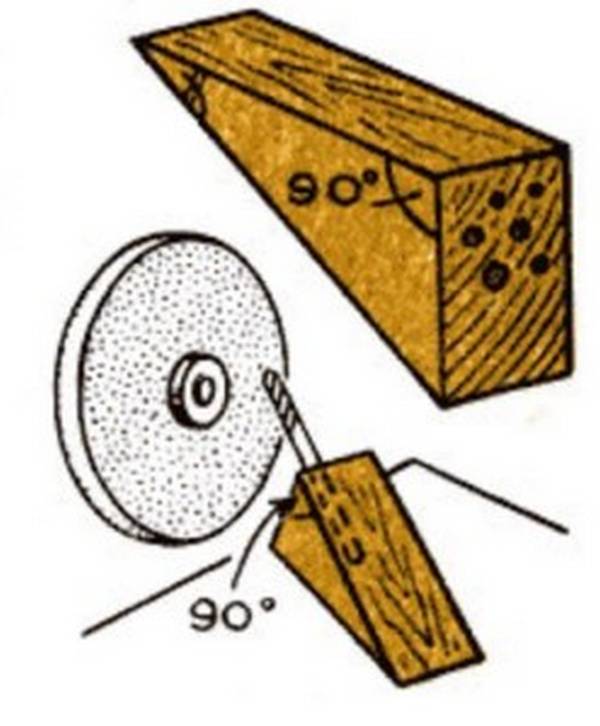

Создать подходящее приспособление своими руками можно даже из древесины. Так, на горизонтальной поверхности закрепляется брус с отверстиями, соответствующими диаметру сверл. Упомянутые отверстия выполняют под небольшим наклоном, чтобы получился необходимый угол заточки.

Некоторые мастера отдают предпочтение электродрели, оборудованной соответствующими насадками. Естественно, ассортимент подобных элементов небольшой, что усложняет выполнение заточки своими руками. Как правило, в комплекте с насадками идет камень и поводок. Если вы планируете затачивать сверла, используя конкретную дрель, поводок стоит сразу же укоротить.

При желании можно самостоятельно сделать подобную насадку для дрели, руководствуясь рекомендациями, данными в соответствующем видео. Подобные приспособления необходимо оборудовать крепежом для фиксации сверла.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности.

- В первую очередь обрабатывают заднюю поверхность. Так, сверло плотно прижимают и постоянно следят, чтобы угол заточки оставался одинаковым. В результате обработки кончик сверла будет напоминать правильный конус.

- Далее наступает черед режущей части.

- Последний этап предполагает доводку задней поверхности. При этом необходимо убедиться в том, что размер перемычки составляет не более 0,4 мм. Естественно, для крупного сверла по металлу такой параметр должен быть чуть больше.

Если с первого раза что-то не вышло правильно, не стоит отчаиваться. Лучше всего начать практиковаться с инструментов, которые вряд ли понадобятся. Главное – научиться правильно надавливать и выдерживать угол. При этом необходимо учитывать тот факт, что за сверление отвечают боковые части сверла, а не наконечник. Соответственно, кромки обязательно подлежат заточке.

Важно помнить о том, что в процессе заточки образовываются мелкие частицы. Из-за нагревания они разлетаются в виде искр. Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Рекомендации по использованию станка

Если вы решили использовать для заточки соответствующий станок, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Также нужно надеть защитные рукавицы и очки.

- В первую очередь следует определиться с необходимым углом заточки.

- Важно расположиться так, чтобы шлифовальный круг находился справа.

- Следует выполнить центровку. Для этого большим и указательным пальцем берут рабочую поверхность, а вторая рука держит хвостовую кромку.

- Сверло по металлу необходимо вращать таким образом, чтобы режущая кромка располагалась параллельно.

- Немаловажным моментом является устранение зазубрин.

- Все движения следует выполнять в определенной последовательности.

Так, левую руку перемещают влево вниз, а правой двигают по часовой стрелке.

Так, левую руку перемещают влево вниз, а правой двигают по часовой стрелке.

Чтобы правильно заточить сверло своими руками, необходимо воспользоваться подходящим приспособлением. Это может быть бытовой или промышленный станок, а также электродрель со специальной насадкой. Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Оцените статью: Поделитесь с друзьями!Устройство для заточки сверл из дверной петли

В интернете можно найти огромное количество схем для изготовления устройств, при помощи которых можно затачивать сверла. Однако чаще всего такие схемы очень сложные и простому обывателю в них не разобраться. Можно, конечно, попробовать заточить сверла вручную на заточном станке, держа инструмент под углом 60 градусов. Однако и в этом случае очень сложно добиться идеальной заточки, чтобы не было смещения центра. Впрочем, есть альтернативный вариант — это самодельное приспособление для заточки сверл, изготовленное из дверной петли. Сделать такое устройство под силу каждому.

Впрочем, есть альтернативный вариант — это самодельное приспособление для заточки сверл, изготовленное из дверной петли. Сделать такое устройство под силу каждому.

Особенности и процесс изготовления

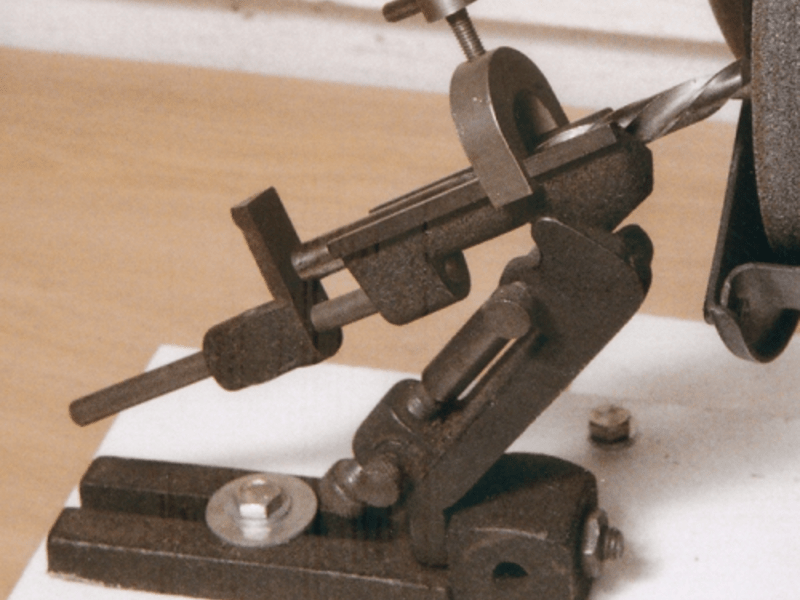

Механизм работы самодельного заточного приспособления основан на поворотном движении обычной дверной петли (понадобится петля с толщиной металла минимум 3 мм). Нижняя часть петли будет фиксироваться на подручнике, а верхняя будет перемещать сверло. Для того, чтобы надежно зафиксировать нижнюю часть петли на подручнике, потребуется приварить уголок 25х25 мм, после чего просверлить в нем отверстие и нарезать резьбу под болт М6.

На следующем этапе работ нужно выставить правильный угол заточки сверла, использую для этого отрезок стального уголка, который необходимо приварить к петле, и обычную школьную линейку с транспортиром. Для проверки правильности выставленного угла используйте сверло с заводской заточкой — оно должно соприкасаться всей плоскостью кромки пера. Далее потребуется приварить к конструкции шпильку М8 с заранее подготовленной прижимной гайкой из металла толщиной 4 мм. Устройство готово!

Далее потребуется приварить к конструкции шпильку М8 с заранее подготовленной прижимной гайкой из металла толщиной 4 мм. Устройство готово!

Используя такое самодельное приспособление, вы без труда сможете затачивать сверла по дереву и металлу разной длины и размеров. Очень полезная и удобная в применение вещь.

Как заточить сверло по металлу своими руками – самодельные чертежи и приспособа для заточки, как просто и правильно точить инструмент на станке

Затупленные сверла могут сломаться во время работы, и поранить вас. Гораздо лучше и легче работать острыми. В этой инструкции найдете чертежи и прибор для заточки сверл.

Шаг 1: Сравнение острого и затупленного сверла

Слева затуплено. Это видно по световому блику на режущей кромке между двух канавок. На фото справа видна острая режущая кромка.

Это видно по световому блику на режущей кромке между двух канавок. На фото справа видна острая режущая кромка.

Шаг 2: Инструмент для заточки

Опытные люди умеют затачивать сверла своими руками. В теории, хвостовик нужно держать в правой руке под углом 59° относительно приспособы для заточки сверл. Когда сверло касается точилки, нужно провести хвостовик дальше влево вниз, в то же время повернув сверло вокруг своей оси по часовой стрелке. У меня это ни разу не получилось.

Заточный инструмент, который вы видите на фотографии, я купил почти тридцать лет назад. Такие простые приспособления для заточки сверл до сих пор продаются почти по той же самой цене.

Шаг 3: Устанавливаем градус

Направляющую на стойке можно устанавливать в семь положений. У моих сверл профиль угла режущей кромки 59°, нужно выставить этот градус на направляющей. Затяните барашковую гайку.

Шаг 4: Выравниваем кромку

У заточного инструмента имеется маленький заостренный наконечник, и край канавки нужно установить в притык к нему. Наконечник можно опустить или поднять, чтобы подвести к краю канавки.

Наконечник можно опустить или поднять, чтобы подвести к краю канавки.

Шаг 5: Величина выноса

Для начала нужно установить вынос (расстояние между желтыми линиями), он должен быть равен радиусу (расстояние между зелеными линиями).

Шаг 6: Ширина и угол режущей кромки

Обратите внимание на угол красной линии. Если в предыдущем шаге вы вынесли сверло слишком далеко, режущая кромка приблизится к верхушке. Кромка получилась слишком широкой, а профиль — плоским. Из-за этого оно будет скользить по поверхности металла и вам будет тяжело засверлиться. Вы можете немного уменьшить вынос, но совсем немного, иначе вы можете случайно испортить наконечник заточного инструмента о точильный круг стойки.

Шаг 7: Идеальный угол режущей кромки

В идеале кромка должна быть как можно меньше. Она будет нижней точкой между скошенными гранями канавок сверла, на фото обозначена желтой линией, это сверло будет резать металл очень хорошо.

Шаг 8: Зажимаем

После того, как вы выставите вынос, завинтите винт крепления.

Шаг 9: Выставляем длину

Установите заточную направляющую на длину сверла. Конец должен быть в передвижном лотке, а не висеть в воздухе. Расслабьте металлическую окрашенную гайку. Отрегулируйте черную гайку. Затяните металлическую окрашенную гайку.

Шаг 10: Выставляем высоту

Хвостовик должен располагаться под прямым углом к точильному кругу. Для заточки я использую радиально-отрезной станок. Кончик нужно совместить с центром оси точильного круга.

Шаг 11: Закрепляем станок на столе

Бита должна лишь слегка касаться точильного круга. Если прижимать слишком сильно, заточить его будет очень трудно. Оно перегреется, и вы снимите слишком много металла.

Основание заточной направляющей должно быть под прямым углом к точильному кругу (зеленая линия). А верхнюю часть направляющей поверните так, чтобы острие смотрело немного левее центра (угол между зеленой и желтой линиями). Сдвиньте станок вперед так, чтобы сверло коснулось поверхности точильного круга. Зафиксируйте станок на столе.

Зафиксируйте станок на столе.

Шаг 12: Приготовьтесь точить

Поверните кончик вправо. Включите точильный круг.

Шаг 13: Заточка

Сдвиньте хвост направляющей вправо (красная стрелка), чтобы сверло коснулось точильного камня. Желтые волнистые линии изображают искры. Когда сверло будет находится в этой позиции, собственно, и будет происходить его заточка.

Шаг 14: Поворот биты

Продолжайте сдвигать хвост направляющей вправо, пока сверло не выйдет за край камня. Чтобы заточить с другой стороны, вам нужно повернуть его вокруг своей оси на полоборота.

Сначала выключите станок. Затем расслабьте крепление и поверните его на полоборота. Край канавки должен быть впритык к заточному наконечнику. Повторите предыдущие два шага.

Выключите станок. Вытащите из крепления. Проверьте ширину поперечной режущей кромки. Если вы недовольны качеством заточки, измените вынос и повторите процесс.

Шаг 15: Заточенное сверло

На фото показана хорошая заточка. Режущие кромки не истерты и не закруглены, они острые и четкие. Длина и угол поперечной режущей кромки тоже вполне хороши.

Режущие кромки не истерты и не закруглены, они острые и четкие. Длина и угол поперечной режущей кромки тоже вполне хороши.

Шаг 16: Тонкие сверла

Такой заточный инструмент хорош для 3 мм и больше. Если тоньше, его уже не получится заточить с помощью этого прибора.

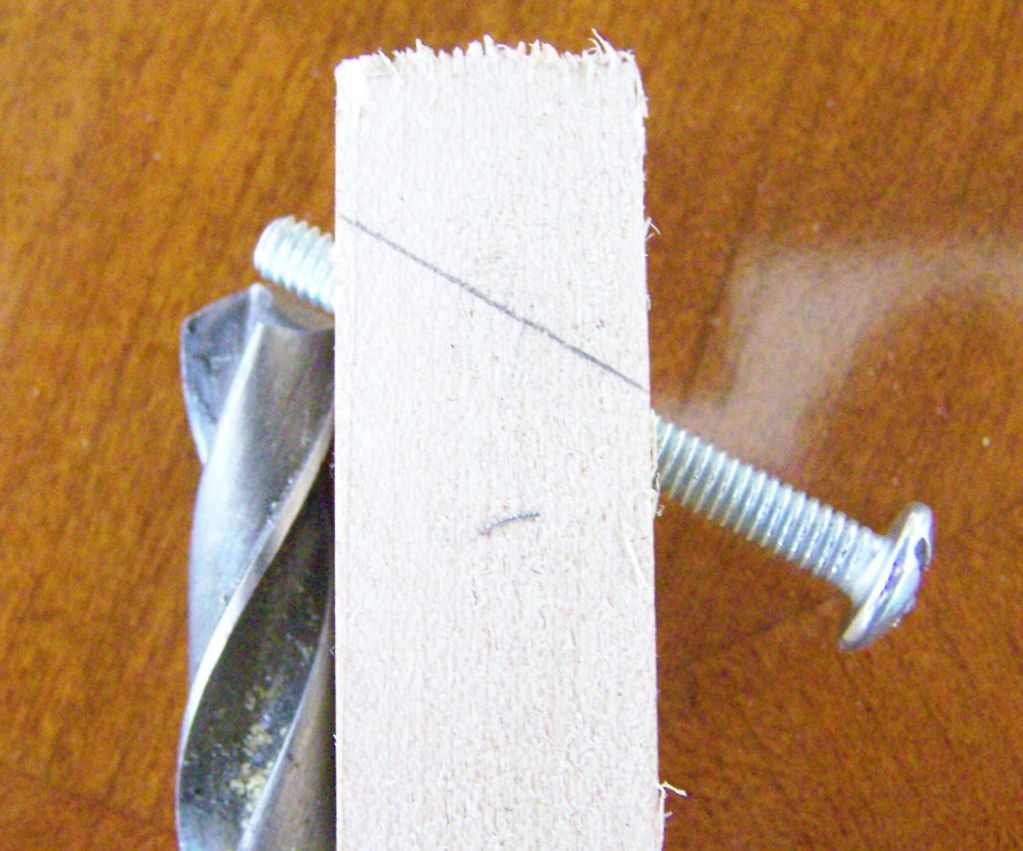

Для заточки тонких сделайте специальный блок из деревянного бруска длиной примерно 10 см. Обратите внимание – угол между красными линиями составляет 77°.

Шаг 17: Угол между гранями деревянного бруска

Шаг 18: Направляющая линия

На верхней плоскости бруска виден треугольный вырез. Этот пропил идет по всей верхней грани блока и служит ложем. Угол между красными линиями также составляет 59°. Края треугольного пропила служат для выверения режущих кромок. Выверять кромки можно на глазок.

Шаг 19: Закрепляем на бруске

Поместите сверло в пропил на бруске. Брусок установите в тиски таким образом, чтобы хвостовик был над захватом, а захват немного выходил за скошенную сторону бруска. Поверните, чтобы одна из режущих кромок совпала с направляющим краем треугольного выреза. Закрепите струбциной. Капните немного масла на точильный брусок. Проведите вдоль скошенной стороны устройства, тем самым затачивая сверло.

Поверните, чтобы одна из режущих кромок совпала с направляющим краем треугольного выреза. Закрепите струбциной. Капните немного масла на точильный брусок. Проведите вдоль скошенной стороны устройства, тем самым затачивая сверло.

Когда точильный брусок перестанет снимать металл, поверните сверло на полоборота и точите другую кромку. Проверить самодельную заточку можно с помощью увеличительного стекла, если нужно.

Приспособление для заточки сверл своими руками + чертежи

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло должно быть заточено правильно. Бывалые слесари могут ровнять режущую кромку на обычном точильном станке, просто удерживая сверло в руках (по крайней мере, с их слов). Но для такого способа нужна сноровка и многолетний опыт. Даже если у вас твердая рука, и отличный глазомер – без понимания процесса, вы просто испортите инструмент.

Несколько базовых правил заточки (на примере спиралевидных сверл по металлу):

Для лучшего восприятия материала, вспомним устройство сверла.

- Нельзя прижимать острие к наждаку дольше 2-3 секунд за один подход. Металл раскаляется и происходит так называемое «отпускание», то есть лишение закалки. Соответственно теряется необходимая твердость металла. Первый признак – наличие температурных побежалостей на кромке.

- Для сверл диаметром до 4 мм: при каждом касании плоскости наждака сверло удерживается в одном положении: вращение вокруг своей оси недопустимо. Для большего диаметра, геометрия заточки несколько иная.

- На спиралевидных сверлах затачивается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена навстречу вращению точила (при механической заточке).

- Основной угол (на иллюстрации — 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить, и как часто?

Перьевые и другие специальные сверла по дереву в домашних условиях не восстанавливают, да и тупятся они не так быстро. Победитовые наконечники для бетона не точатся в принципе. Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Остается самый популярный инструмент – спиральные сверла по металлу. Разумеется, их используют и для обработки дерева (пластика, резины и даже камня), но это к теме не относится.

Спиральное сверло. Режущая кромка имеет небольшой размер, поэтому при работе быстро нагревается от трения (нет площади рассеивания). Основная причине затупления – именно перегрев. При правильном использовании износ происходит не так интенсивно. Характерные признаки тупого сверла:

- При работе слышен скрип.

- Вместо завитой стружки из отверстия выходят опилки.

- Моментальный нагрев инструмента без продвижения в глубину.

Важно: Не следует работать тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пришло время точить инструмент. Вы не желаете испортить сверло, и хотите механизировать процесс.

К вашим услугам мини станки для заточки:

Все приспособления разделены на два вида: насадки или упоры для универсального инструмента, и самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простого к сложному:

Рассмотрим самые популярные из них, от простого к сложному:

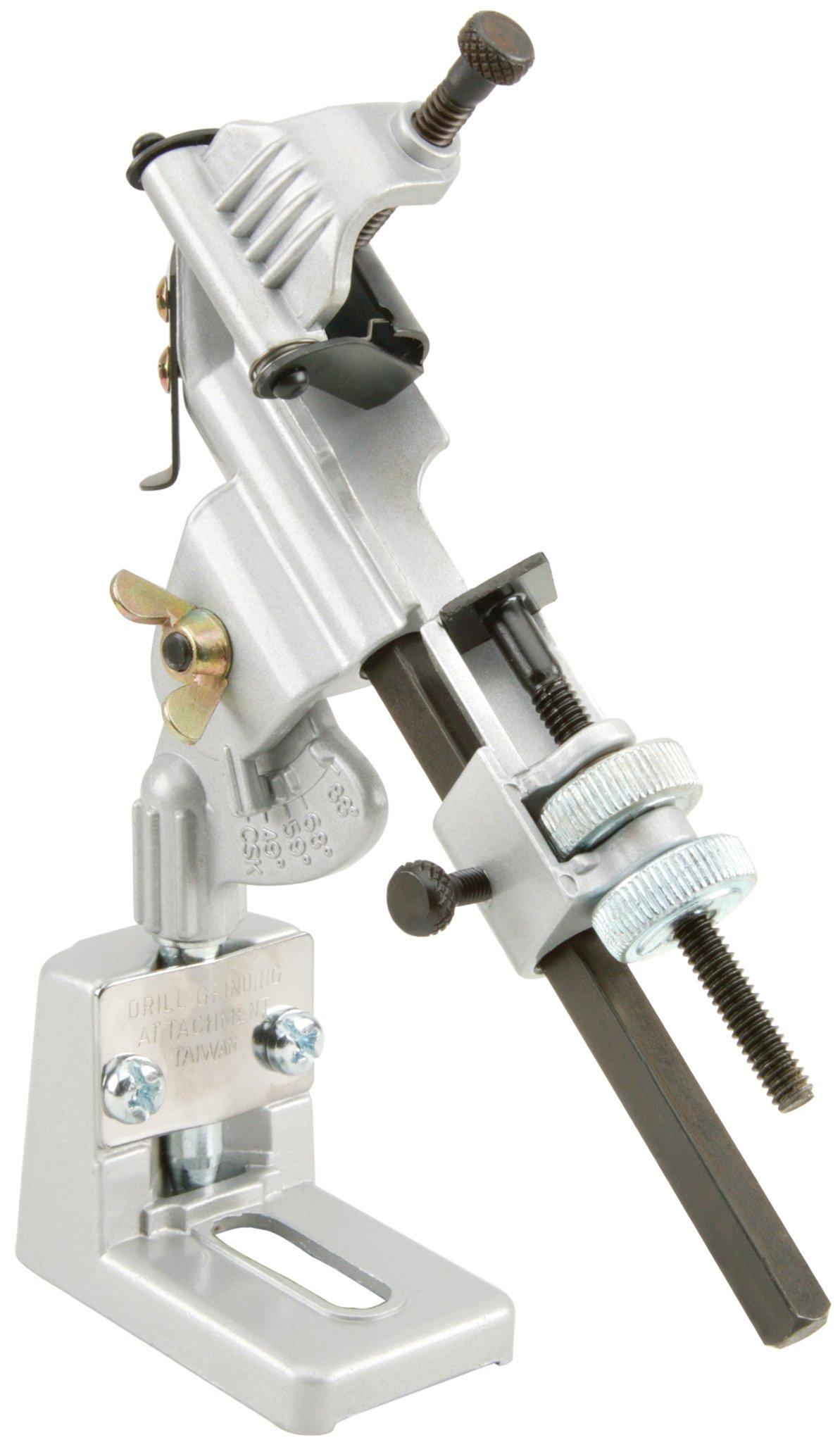

Ручной держатель

Это как раз приспособление для тех, у кого твердая рука и глаз-алмаз. Фактически оно позволяет лишь удерживать сверло в заданном положении, не опасаясь поранить пальцы. Контроль угла визуальный, согласно положению «крыльев» относительно любого ориентира. Преимуществ немного: моментальная готовность к работе, компактность и цена. Недостатки очевидны: ручной контроль за процессом не добавляет точности.

Упор для электро-точила

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет зафиксировать инструмент под определенным углом. Точность будет выше, чем в предыдущем варианте. Большинство упоров позволяют устанавливать угол наклона, и даже имеют шкалу разметки. И все же приходится полагаться на твердость рук.

Есть и более продвинутые подставки: со сменными элементами и регулировкой не только угла, но и высоты. Приспособления монтируются не на корпус наждака, а на верстак: что делает их более универсальными.

Фактически, такой упор можно приспособить под любое электро-точило. Дополнительный бонус – с помощью такой подставки можно точить ножи, фрезы, отвертки, стамески, и пр.

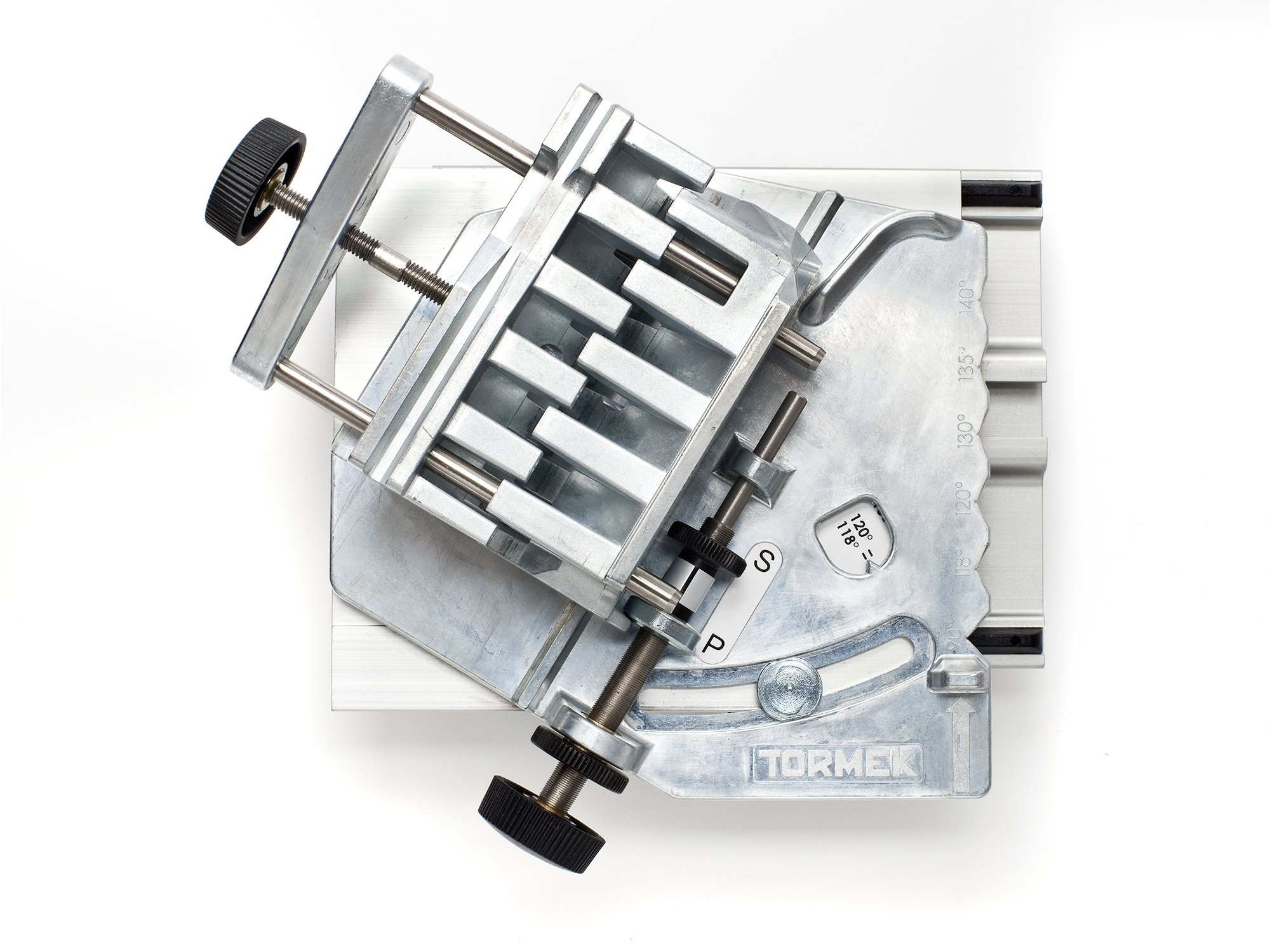

Полупрофессиональные направляющие для любых типов сверл

Это довольно продвинутый инструмент, который позволяет контролировать характеристики заточки с точностью до микрон. Все линейные параметры надежно фиксируются, значения выставляются по разметке. Сверло крепится в желобе, случайное смещение или поворот вокруг своей оси исключен.

Для заточки предусмотрена возможность как линейного перемещения, так и движения кромки по траектории дуги (для конической заточки сверл большого диаметра). Линейное движение (вдоль оси) может контролироваться мастером, или устанавливается ограничительный упор.

С точки зрения качества обработки – недостатков у приспособления практически нет. Но для правильной заточки оператор должен знать параметры сверла. То есть, автоматика отсутствует: поэтому инструмент относится к разряду профессионального.

Как развитие линейки – направляющая с собственной точильной установкой. Нет необходимости устанавливать упор на верстак и менять диски. Фактически – вы имеете полуавтоматический настольный станок для заточки.

Важное замечание: Все перечисленные приспособления предназначены для работы со стандартными электро-точилами. Поэтому перед началом обработки сверл, желательно установить специальный наждачный диск.

Электрические машинки для заточки

Представляют собой специализированный электроинструмент для выполнения единственной задачи: заточка спиральных сверл.

Пользоваться станком может даже человек, далекий от техники (хотя, зачем ему острые сверла?). От оператора требуется лишь определить диаметр сверла и погрузить его в соответствующее отверстие. Работать удобно, ошибки практически исключены. Однако все сверла точатся «под одну гребенку». Расплата за простоту использования – отсутствие гибкости в настройках. Для домашнего применения – лучший выбор: особенно если имеется дополнительная насадка для заточки ножей и ножниц.

Есть версии для мастеров. Сверло устанавливается с учетом параметров заточки, процесс может контролироваться оператором.

Выбирается угол заточки, способ обработки кромки (линейная или конусная), глубина снятия металла. Сверло располагается не в общей обойме, а в индивидуальном картридже.

Промышленное заточное оборудование для металлообрабатывающего цеха

При интенсивной эксплуатации сверлильных станков, требуется отдельный пост для восстановления работоспособности инструмента. Профессиональные стенды для заточки сверл любого диаметра, экономят время и силы, но стоимость такого оборудования слишком высока для домашнего применения.

Полученная информация поможет вам подобрать приспособление для заточки, без лишних финансовых затрат. Кроме того, существуют сменные насадки на ручной электроинструмент (например, дрель). Но это уже тема другой статьи.

Заточка сверл своими руками – 58 фото инструкций и советов от профессионалов

Сверла должны быть качественными и хорошо заточенными в работе профессионального мастера. В былые времена заточку сверла производили вручную.

В былые времена заточку сверла производили вручную.

На сегодняшний день появились специальные устройства для заточки свёрл, и их конструкция очень проста.

Содержимое обзора:

Для чего нужна заточка?

Если сверло затупилось, то им очень трудно, а порой невозможно просверлить поверхность. Также стоит заметить, что для разных видов поверхностей свёрла должны иметь определённый угол заточки, к примеру, для пластмассовой поверхности угол будет равен 30 градусам, для закалённой стали этот угол будет равняться 130 градусам.

В случаях, когда не требуется идеально просверлённого отверстия, угол заточки может быть 90 градусов.

Как выполнить правильную заточку сверла

Заточку сверла можно сделать своими руками при помощи абразивных дисков. В ходе заточки сверло нужно удерживать за рабочую поверхность. Удерживать хвост сверла нужно другой рукой.

С боку сверло необходимо прижать к абразивному диску. Затем желательно с придельной осторожностью провернуть его, в результате режущая кромка примет требуемый угол и структуру.

Заточку сверла нужно делать с каждой стороны отдельно. Также необходимо следить за тем, чтобы остриё сверла располагалось ровно по центру в момент заточки режущей части. Следует сделать это правильно, так как ошибка в заточке может привести к тому, что сверло будет косить вбок.

Заточка сверла своими руками не самый хороший способ, так как он способен нести за собой ряд неточностей, например, режущие кромки могут оказаться не правильными по отношению к оси инструмента.

Устройство для заточки

Устройство предназначено для заточки глухих или сквозных сверл, которые сделаны из чугуна и стали. Такое устройство сделано с учётом видов заточки, а также её размеров. На станке легко поменять угол заточки.

Есть два вида устройств, которые помогут заточить сверло это бытовой и промышленный станок. В первом случае устройство для заточки занимает мало пространства и отлично вписывается для работы в доме, но такой станок может затачивать только маленькие свёрла.

Большой мощностью обладают станки промышленные, которые сделаны для того, чтобы производить заточку сверл с большим диаметром. У промышленного станка имеется зажим и круг для заточки.

С помощью этого устройства заточка сверла происходит под надзором оператора, который легко контролирует процесс. Такие устройства рассчитаны на долгосрочное время эксплуатации.

Как сделать станок для заточки сверл своими руками

Нам будут необходимы следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и заглушка. Также для безопасного использования станка на нём обязан быть корпус, снаружи которого необходимо поставить ось с абразивным кругом для работы.

Предварительно нужно определиться с местом установки станка, так как он будет подключаться к розетке.

Также наше устройство должно размещаться на столе, желательно из металла, куда нужно будет поставить двигатель, и расставить отметки для проделывания отверстий под болты.

На вал двигателя надевают абразивный диск. Чтобы его закрепить на валу, надо надеть сначала шайбу, затем диск и еще раз шайбу. После этого следует установить крепёжную гайку на заранее приготовленную резьбу на валу.

В качестве мотора для нашего устройства отлично подойдёт двигатель от стиральной машины. Мощность её мотора будет достаточной для процесса заточки сверл. Провода допускается взять тоже от подручной аппаратуры.

Обратите внимание!

Соединить провода нужно с пускателем, который должен быть с тремя разомкнутыми контактами. Обмотка должна быть способна к подключению фазных линий, с использованием двух пускателей, соединённых последовательно.

Кнопка выключения должна соединяться с Нз, а кнопка запуска будет соединена с НР, также она должна состоять в параллельном соединении с двумя НР контактами пускателя.

При нажатии кнопки включения будет подаваться напряжение на обмотку в результате контуры должны замкнуться. При отпуске кнопки напряжение, подаваемое на пускатель не должно сниматься. При отключении двигатель должен остановиться.

При отпуске кнопки напряжение, подаваемое на пускатель не должно сниматься. При отключении двигатель должен остановиться.

Двигатель сам по себе безопасное устройство, но для защиты его механизмов от пыли необходимо сделать каркас, который защитит его от воздействия окружающей среды.

Для его изготовления можно воспользоваться металлическим коробом или сделать защитный экран из стекла. Также стоит установить кожух, закрывающий торцевую часть диска на треть. Он защитит рабочего, в случае если абразивный диск треснет.

Фото заточки сверл своими руками

Обратите внимание!

Обратите внимание!

Приспособление для заточки сверл своими руками

Приспособление для заточки сверл своими руками позволяет затачивать разные сверла, не приобретая при этом дорогостоящего оборудования.

Не смотря на то, что на рынке сегодня достаточно подобных механизмов, приобрести один из них не всегда представляется возможным. Если вы немного знакомы с техническими работами, вы можете собрать элементарный механизм по заточке сверл самостоятельно.

В хозяйстве у хорошего мастера всегда найдутся несколько сверл, предназначенные для разнообразных строительных работ. Это и сверла для деревянных поверхностей, и сверла по металлу – разные работы требуют свои приспособления.

Заточка сверл имеет свои особенности. Так, при выборе сверла для работы стоит учитывать твердость поверхности, где необходимо сделать отверстие. Чем тверже эта поверхность, тем тупее должен быть угол заточки сверла.

Ориентируйтесь при самостоятельной заточке на изначально заданный угол резца сверла. Так у вас меньше возможности ошибиться и испортить сверло.

Заточка также может производиться вручную. Для этого используются абразивные круги и камни. Однако такой способ никогда не даст такого результата, как заточка механическая, выполненная на станке.

Вернемся к процессу изготовления приспособления для заточки сверл, которое вы можете сделать своими руками. Мы расскажем, как сделать такую машину, и как ее правильно использовать.

Делаем станок для заточки сверл

Чтобы получить автоматическое приспособление для заточки сверл, вам потребуется минимальное количество комплектующих:

- точильный круг;

- тумблер;

- мотор;

- заглушка;

- провода;

- подставка;

- ось.

В результате сборки вы получите легкий переносной станок, который работает от сети, и достаточно мощный для того, чтобы заточить сверла любого диаметра.

Лучше, если вы позаботитесь о собственной безопасности, и заключите механизм в корпус. Так будет меньше вероятности, что вы поранитесь во время работы мотора, так как травмы могут быть довольно серьезными.

Еще лучше, если вы предусмотрите стационарное место для станка. Это может быть стол с металлической поверхностью, где нужно просверлить четыре отверстия для установки мотора и надежного его крепления.

Электродвигатель, который мы используем в своей работе, наделен валом. На него надевается зернистый диск, с помощью которого мы и будем затачивать сверла.

Диск мы берем универсальный, который подходит для заточки сверл любого типа. Диск необходимо зафиксировать на вале, используя две гайки.

Хорошо, если отверстие в диске позволяет зафиксировать его на вале неподвижно. Если же нет, используйте две гайки по обеим сторонам диска, которые и будут служить фиксаторами.

Электродвигатель вовсе не обязательно приобретать в магазине. В советские времена было очень популярно использовать при изготовлении станка для заточки сверл двигатель от старых стиральных машин.

Они достаточно мощные, чтобы справиться с такой задачей, и достаточно долговечные – служат десятки лет, не требуя ремонта.

К пускателю мы присоединяем провод. Желательно, чтобы он имел три разомкнутых контакта. На одном мы установим кнопку включения, на втором – кнопку выключения. Здесь без знаний электроники, даже элементарных, не обойтись.

После того, как вы присоединили провода, можно считать наше приспособление готовым. Осталось заняться его защитной или декоративной отделкой.

Сам по себе двигатель, используемый при данной работе, безопасен. Однако процесс заточки сверл связан с риском попадания на кожу, лицо, в глаза искр или металлических опилок.

Использовать для защиты вы можете металлический короб, который надевается непосредственно на двигатель, оставляя свободным диск, а также стеклянный или пластиковый экран или резиновый кожух. Для чего они необходимы?

- Защитный короб служит для того, чтобы защитить ваше устройство от пыли и грязи. Так оно, несомненно, прослужит дольше.

- Стеклянный экран позволит вам работать, не боясь ,что опилки попадут в глаза.

- Для этих же целей служит защитный кожух, который можно вырезать из старой покрышки. Кроме того, кожух защитит ваши руки, если внезапно сломается точильный круг.

Опытные мастера работают со станками такого рода, используя защитные очки и перчатки. Защитить дыхательные пути от попадания в них пыли от круга можно также с помощью маски или защитных экранов.

Защитить дыхательные пути от попадания в них пыли от круга можно также с помощью маски или защитных экранов.

Особенно одаренные умельцы могут затачивать на самодельных станках такого рода не только сверла, но и другие металлические предметы домашнего обихода: лопаты, мотыги, топоры, цепи для бензопилы и прочие предметы. Это, несомненно, требует определенного умения и опыта. Если таковых нет, не советуем пробовать осваивать такую работу.

Если у вас остались вопросы, вы можете задать их на нашем строительном форуме. Наши специалисты ответят вам на любые вопросы, касающиеся стройки или ремонта.

Приспособа для заточки сверл своими руками

Специально для mozgochiny.ru

Признаюсь, заточка инструмента всегда вызывала у меня тихий ужас. Нужно думать не только о вращающемся точильном камня, который выступает источником потенциальной опасности, но еще и угол заточки держать… Думаю, статья будет полезна начинающим мозгочинам, а к опытным камрадам у меня убедительная просьба дополнить изложенную ниже информацию или рассказать о своём методе выдержки угла заточки.

Материалы

- Деревянный брусок;

- Винт.

Инструменты

- Транспортир;

- Малка (приспособление) — столярный и слесарный инструмент для разметки и измерения углов, черчения параллельных линий. Состоит из двух частей, скреплённых между собой зажимным винтом. Более толстая часть (колодка — основание) прижимается к заготовке, по тонкой части (линейке) производится разметка. Иногда между двумя частями малки нанесена шкала для измерения углов. Большие малки могут применяться при строительных работах;

- Дрель со сверлом по дереву;

- Отвертка.

Прочертим две прямые линии на бумаге под углом 59 градусов. Цель – заточить сверло под этим углом.

Используя малку, переносим угол 59 градусов на деревянный брусок. В качестве заготовки использовал дерево твердых пород. Толщина бруска 15 мм. Направляющей будет выступать винт с мелким шагом резьбы под шлицевую отвертку, поэтому сквозное отверстие должно быть немного меньшего диаметра, чем диаметр винта, чтобы он плотно вкручивался в брусок. Сверлить сверлом по дереву легче, когда начинаете сверлить под углом. На глаз определяем место, где удобнее всего расположить винт.

Сверлить сверлом по дереву легче, когда начинаете сверлить под углом. На глаз определяем место, где удобнее всего расположить винт.

Вкручиваем винт в брусок. Заранее следует определить максимальный диаметр сверла, что будет затачиваться. Для данной поделки диаметр сверла будет больше 15 мм. Поэтому следует выбрать винт достаточной длины, чтобы он проходил через брусок и выступал на половину от наибольшего диаметра затачиваемого сверла.

Если угол, под которым винт выходит из бруска не соответствует эталонной линии, просверлите другое отверстие и попробуйте снова.

Прокрутим винт на несколько оборотов, чтобы конец резьбы находился над центром сверла.

Как только вы заточите одну сторону (используя резьбу винта, как метки), поверните сверло на половину и посмотрите на отметки на винте. Повторите операцию для другой стороны сверла.

Что касается заточки сверл, на сайте представлена подробная статья Как заточить сверло — ручная/нестандартная/специальная заточка сверл. В дополнение к изложенному в ней материалу предлагаю посмотреть видео англоязычного кулибина.

В дополнение к изложенному в ней материалу предлагаю посмотреть видео англоязычного кулибина.

Спасибо за внимание)

( Специально для МозгоЧинов #Twist-Drill-Sharpening-Helper» target=»_blank»>)

Приспособление для заточки комбинированных сверл. Как точить сверло по металлу своими руками

В процессе обработки твердых изделий сверло подвержено быстрому износу. Тупой рабочий элемент значительно нагревается и теряет прочностные показатели. Происходит это из-за «выброса» металлического сплава. Инструмент время от времени нужно затачивать. Однако этот момент касается не только бурового инструмента.

Сверла – довольно дешевая продукция.По крайней мере, те вариации, которые используются дома. Так или иначе, но приобретать новую насадку сразу после ее затупления как минимум нецелесообразно.

Так или иначе, но приобретать новую насадку сразу после ее затупления как минимум нецелесообразно.

Есть заводские изделия для заточки, однако есть нарушение концепции целесообразности применения домашнего инструмента.

Сверла, предназначенные для обработки дерева, практически не сдуваются. Изделие можно только «гнать». В смолистом исполнении и при повышенной тираже. Наконечники от победителей, необходимые для обработки камня и бетона, как правило, не затачиваются.Остается только заточка по металлу. Некоторые опытные последователи делают эту работу своими руками, не прибегая к использованию дополнительных средств.

Но в этом случае точность и качество работы могут вызвать сомнения. Да и далеко не каждый самоделка имеет зоркий глаз.

Как сделать заточку для сверл

Для начала нужно изготовить шаблон , который позволит вам контролировать точность обработки.

Сверла обыкновенные, предназначенные для работы с черными металлами, характеризуются углом лезвия от 115 до 120 градусов. Если вы постоянно работаете с различными материалами, вам следует ознакомиться со следующей информацией:

Если вы постоянно работаете с различными материалами, вам следует ознакомиться со следующей информацией:

- текстолит и пластик – от 90 до 100 градусов;

- любое дерево – 135;

- гранит и керамика – 135; Чугун

- , карбидная бронза и сталь – от 115 до 120;

- мягких сплавов на основе бронзы и латуни – от 125 до 135;

- алюминиевые сплавы – 135.

На основе этих данных можно сделать несколько полезных шаблонов, которые помогут сделать наиболее качественную и точную заточку сверла.

Самая простая версия заточки – Различные втулки, которые фиксируются на надежной и прочной основе.

Зажим рекомендуется изготавливать из алюминиевых и медных трубок, подбирая их под самые распространенные диаметры сверл. Вы также можете проделать несколько отверстий в панели из нетвердого материала. Самое главное – надеть на заточку удобную подружку, которая служит опорой и позволяет перемещать дренажное устройство под нужным углом.

Этот метод активно использовали наши деды.А в качестве материала уголка (шлифовального станка) использовали прочный дубовый брус.

На самом деле достаточно расположить верстак или стол сбоку от еды – и приспособление для заточки сверл своими руками готово. При этом уровень точности и качества заточки будет чрезвычайно высоким.

Имеется множество чертежей На изготовление конструкции избы. Можно прибегнуть к уже готовым вариантам или изготовить их самостоятельно. Самое главное понять принцип обработки.

При обработке необязательно позволять сверлу вращаться вокруг собственной оси. В том случае, если инструмент будет проверен хотя бы на миллиметр, он испортится и вам придется оговаривать определенную длину для дополнительной обработки.

Ошибки

К наиболее частым ошибкам Самостоятельная заточка К сверлам относятся следующие:

Для, самостоятельно изготовить приспособление Для заточки сверл следует соблюдать следующие правила:

Все средства для создания такого приспособления можно найти даже дома или в гараже. Их необходимо обработать болгаркой, сваркой и заточить.

Их необходимо обработать болгаркой, сваркой и заточить.

Если вам предстоит сверлить только дерево, то о резкости сверла можно не думать, так как сверло может исправно служить месяцы и годы без заточки. Но когда дело доходит до сверления металла, очень важна острота сверла, другими словами, сверлить можно только сверлом по металлу. Разницу легко почувствовать, взяв совершенно новую дрель. Начинает довольно быстро врезаться в металл, с каждой минутой сверло будет погружаться в металл, все медленнее, и еще сильнее на него давить.Скорость заточки сверла зависит, в частности, от оборотов, скорости подачи, охлаждения и других факторов, но как бы ни старались, время работы сверла до неудовлетворительной работы измеряется моментами. Если объем работы значительный, постоянная покупка новых сверл окажется последовательной, поэтому лучше научиться их затачивать. Хотя все же стоит иметь несколько сверл одного диаметра (3-10, в зависимости от диаметра ох и соответственно цены) возвращаться к заточке только тогда, когда все сверла покопались.

По периферии сверла скорость резания максимальная, а значит, максимальный нагрев режущих кромок. В то же время отвод тепла от угла режущей кромки очень затруднен. Поэтому тупок начинается с угла, затем распространяется на всю режущую кромку. Хорошо видны ее закругления. Затем стирается задняя линия. Появляются мазки, риски, исходящие от острия. По мере того как риски износа сливаются в сплошную полосу вдоль режущей кромки, расширяющуюся по периферии и сужающуюся к центру сверла.Поперечная режущая кромка при ношении сминается.

В начале размытия сверло издает резкий скрипучий звук. Если вовремя не заточить сверло, количество выделяемого тепла увеличится и процесс износа пойдет быстрее.

Чтобы облегчить контроль геометрии сверла, главное, что нужно сделать, это шаблон, описанный ниже. С его помощью, даже если заточка выполняется без приспособлений, всегда можно проверить, где еще нужно удалить металл, и, в конце концов, получить то, что должно получиться (не может быть, что не получится даже если вам нужно пробежать половину длины сверла). Чтобы соблюсти симметрию, старайтесь на каждом узле точить время и давление толчка было постоянным.

Чтобы соблюсти симметрию, старайтесь на каждом узле точить время и давление толчка было постоянным.

Заточка спиральных сверл

Заточка сверла производится по его задней кромке. Очень важно, чтобы оба перьевых (зубчатых) сверла были заточены полностью одинаково. Выполнить это вручную очень сложно. Также непросто вручную создать желаемую форму задней грани и заданный задний угол (где какой угол смотрите ниже).Для заточки есть специальные станки или приспособления.По возможности сверла лучше точить на специализированном оборудовании. Но в условиях домашней мастерской такой возможности, как правило, не бывает. Сверла нужно размещать вручную на обычном шарпе.

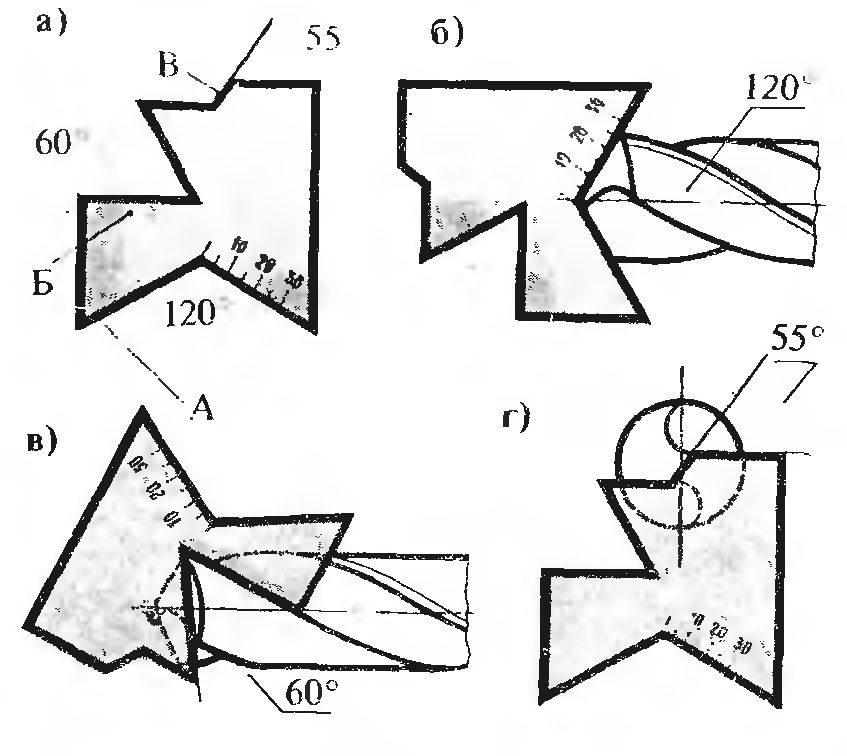

В зависимости от того, какая форма прикрепляется к тыльной поверхности, существуют разные виды заточки: однослойная, двухплоскостная, коническая, цилиндрическая, винтовая.

При однослойной заточке задняя поверхность пера выполняется как плоскость. Задний угол при такой заточке должен составлять 28-30 °. При однослойной заточке велик риск покрасить режущие кромки. Этот метод наиболее прост в применении, когда ручная заточка рекомендуется для сверл диаметром до 3 мм.

При однослойной заточке велик риск покрасить режущие кромки. Этот метод наиболее прост в применении, когда ручная заточка рекомендуется для сверл диаметром до 3 мм.

Универсальные сверла диаметром более 3 мм обычно подвергают конической заточке. Чтобы ознакомиться с особенностями такой заточки, рассмотрим схему конической заточки на сверлильном станке с углом 2 φ на 118 °. На рисунке ниже показан шлифовальный круг, прижатый концом к режущей кромке и задней поверхности сверла.

Представьте себе конус, который направлен вдоль режущей кромки и конца шлифовального круга, а пик от диаметра сверла равен 1,9 его значений. Угол вверху 26 °. Ось сверла пересекается с осью воображаемого конуса под углом 45 °. Если вы вращаете сверло вокруг оси воображаемого конуса (как если бы катить конус с конца шлифовального круга), то на задней поверхности сверла образуется коническая поверхность. Если ось сверла и ось воображаемого конуса находятся в одной плоскости, задний угол будет равен нулю. Чтобы образовался задний угол, необходимо сместить ось сверла относительно оси воображаемого конуса. На практике это смещение будет равно 1/15 диаметра сверла. Поворот сверла по оси воображаемого конуса с этой смесью обеспечит коническую заднюю грань и задний угол 12-14 °. Чем больше величина смещения, тем больше задний угол. Напомним, задний угол меняется вдоль режущей кромки и увеличивается к центру сверла.

Чтобы образовался задний угол, необходимо сместить ось сверла относительно оси воображаемого конуса. На практике это смещение будет равно 1/15 диаметра сверла. Поворот сверла по оси воображаемого конуса с этой смесью обеспечит коническую заднюю грань и задний угол 12-14 °. Чем больше величина смещения, тем больше задний угол. Напомним, задний угол меняется вдоль режущей кромки и увеличивается к центру сверла.

Понятно, что все эти условия заточки выполнить очень сложно. Сверло, предназначенное для заточки, берут левой рукой за рабочую часть, возможно, ближе к конусу ограждения, а правой – к хвостовику.

Режущая кромка и задняя поверхность сверла прижимаются к концу шлифовального круга и, начиная от режущей кромки, плавными движениями правой рукой, не снимая сверла с камня, встряхивают его, создавая конусообразную поверхность на поверхности. задняя грань. Затем повторите ту же процедуру для второй ручки.

При заточке желательно, так как можно скорее повторить форму задней поверхности, которая была после заводской заточки, чтобы не потерять нужные задние углы.

Другой метод заточки, широко применяемый отечественными мастерами, заключается в следующем. Как и в предыдущем случае, сверло брать левой рукой за рабочую часть можно ближе к конусу забора, а правой за хвост. Режущую кромку сверла прижимают к концу шлифовального круга и плавным движением правой руки, не отрывая сверло от камня, поверните его вокруг своей оси, осушая заднюю поверхность.Очень важно при вращении сверла выдерживать нужный угол его наклона к концу шлифовального круга. Для этого часто при заточке используют специальные втулки.

В результате такой заточки на задней поверхности обоих перьев будет получена коническая поверхность, но задний угол не образуется. При движении задней поверхностью о стенку проема и, следовательно, нагрев будет больше.

Из-за трения о шлифовальный круг при заточке инструмент нагревается.Это вызывает отпуск закаленной части инструмента. Металл размягчается, теряет твердость. Неправильная заточка приводит к поломке режущего инструмента. Поэтому заточку следует проводить с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя использовать для охлаждения масло. Если по каким-либо причинам инструмент затачивает насухо, то:

Поэтому заточку следует проводить с многократным охлаждением сверла в воде или в водно-содовом растворе. Это требование не касается твердосплавных сверл. Нельзя использовать для охлаждения масло. Если по каким-либо причинам инструмент затачивает насухо, то:

- за один проход удаляется небольшой слой металла;

- частота вращения абразивного круга должна быть как можно меньше;

- дрель никогда не должна нагреваться до такой степени, чтобы это было недопустимым.

Практика показывает, что заточку инструмента следует проводить против движения шлифовального круга. Тогда режущая кромка более прочная, с меньшей вероятностью будет финишироваться и дразнить.

Для заточки используются шлифовальные круги из электрокорунда марок 24а, 25а, 91а, 92а зернистостью 25-40 твердостью М3-см2 на керамических связках.

На производстве обычно наказывается лишением свободы. Финишная обработка делает поверхность гладкой, убирает мелкую баночку.Сверло, подвергнутое доводке, более устойчиво к износу, чем сверло после заточки. Если есть возможность выполнить отделку, воспользуйтесь ею.

Если есть возможность выполнить отделку, воспользуйтесь ею.

Для чистовой обработки шлифовальные круги из зеленого карбида кремния 63C, зернистость 5-6, твердость M3-см1 на бакелитовой связке или круги от Elba Lo, зернистость 6-8 на бакелитовой связке.

Одно из главных условий правильной заточки сверла – сохранение его осесимметрии. Обе режущие кромки должны быть прямыми и иметь одинаковую длину, одинаковые значения углов наверху (и углы заострения) по отношению к оси сверла.

Правильность заточки проверяется специальным шаблоном.

а – узор; б – проверка угла вверху и длины режущих кромок; в сигнальном угле; G – угол между перемычкой и режущей кромкой.

Изготавливается независимо из листа меди, алюминия или стали толщиной примерно 1 мм. Самый прочный узор, конечно же, из стали. На шаблоне проверьте угол вверху, длину режущих кромок, угол между перемычкой и режущей кромкой.Вместо заднего угла, который очень трудно измерить, диаграмма измеряется сигнальным углом. Шаблон желательно изготовить перед использованием нового сверла, чтобы перенести с него нужные углы.

Шаблон желательно изготовить перед использованием нового сверла, чтобы перенести с него нужные углы.

Неравномерная длина режущих кромок и наклон их к оси сверла приводят к неравномерной нагрузке. Сверло будет работать быстрее из-за интенсивного износа перегруженной режущей кромки.

а – клинья режущих кромок неравные, середина перемычки не совпадает с осью сверла; б – режущие кромки, заточенные под разные углы. К оси сверла середина перемычки совпадает с осью сверла.

Неравномерная нагрузка на часть сверла вызовет его биение в процессе резания и, как следствие, увеличение диаметра получаемого отверстия.

Самый простой способ проверить правильность заточки – это пробное сверление. Если перья сверла заточены уненочнаково, то на менее нагруженных будет меньше сколов из соответствующей канавки. Иногда сколы появляются только через одну бороздку. Диаметр отверстия может быть увеличен по сравнению с диаметром сверла.

Устройство состоит из неподвижного основания и съемного держателя с отверстиями для сверления разного диаметра.

1 – Грабли; 2 – дрель; 3 – наждачный круг; 4 – база; 5 – Удержание.

Основание выполняется из строганной доски толщиной 30-40 мм, к которой под углом 30-32 ° (зависит от угла 2φ, см. Ниже, 30 ° для 2φ = 120 °, 32 ° для 2φ = 116 °) пришивается (прибивается, приклеивается) деревянная рейка со скошенной под углом 25-30 ° (для однослойной заточки) боковой гранью.Эта планка и фокусируется под нужным углом с помощью скрытого набивного сверла с точильным кругом. Крепление выполнено из прямоугольного деревянного бруса, одна из боковин которого выполнена под углом 60-65 ° (в зависимости от угла наклона стороны рельса). Этот держатель боковины прижимается к граблям на основной доске, что обеспечивает заточку переднего угла сверла в необходимых пределах (25-30 °). На другой боковой стенке размещается держатель и просверливаются перпендикулярно плоскости этой боковой стенки сквозные отверстия для каждого сверла диаметра.Длина держателя подбирается такой, чтобы ее было удобно держать при заточке сверл.

На обычную спинку (подлокотник) устройство не установится, поэтому придется изобрести для него какой-нибудь столик или полку, на которую можно перенести точильный станок. На столе, где будет место для этого устройства. На основании поставьте держатель с затачиваемым сверлом вплотную к заточенному рельсу. Вверните сверло в гнездо так, чтобы застрявший край был ориентирован горизонтально. Левой рукой держите сверло за набивную кромку, правой – хвостовик сверла.Поднимая мощность на скошенную рейку, переместите сверло на наждачный круг и заточите одно лезвие. Затем разверните сверло и также обработайте второй край.

Это можно сделать проще:

Углы заточки и другие характеристики сверла

Спиральное сверло представляет собой штангу с двумя канавками для винтов для удаления стружки. Благодаря бороздкам на сверле образуются два винтовых фепрена, или, как они разные, называется зуб.Сверло спиральное состоит из рабочей части, шейки, хвостовика и лап.

А – с коническим хвостовиком; Б – с цилиндрическим хвостовиком; Режущая часть А-Оммера; Б – шея; Б – ширина пера; г – стопа; д – поводок; д – винт с проточкой стружки; ф – перо; с – хвостовик; а – джемпер; L – общая длина; L 0 – длина «рабочей режущей части»; D – диаметр; Ω – угол наклона «паза входного винта»; 2φ – угол вверху; F – ширина спиральной ленты; ψ – угол наклона перемычки.

Рабочая часть разделена на режущую и направляющую.Все режущие элементы сверла расположены на режущей части – приемном конусе. Направляющая часть служит для направления во время резки и является запасной для сверла при ударе. На перьях направляющей части над винтовой линией расположены ленты для снятия фаски цилиндрической формы. Лента используется для направления сверла в отверстие, а также для уменьшения трения сверла о стену стены. Он не должен быть широким. Таким образом, ширина сверлильной ленты диаметром 1,5 мм составляет 0,46 мм, диаметром 50 мм – 3,35 мм.Хвостовик сверла и лапка служат для фиксации сверла в шпинделе станка или патрона. Упражнения можно выполнять как с шеей, так и без нее.

Диаметр сверла, измеренный лентами, неодинаковой длины сверла. Впускной конус несколько больше хвостовика. Это уменьшает трение лент о стенку отверстия.

Для того, чтобы разобраться в устройстве режущей части сверла, рассмотрим основные принципы работы любого режущего инструмента (в том числе сверла).Одно из важнейших требований к режущему инструменту – это то, чтобы отделенная стружка свободно отделялась от места резания. Поверхность инструмента, по которой проходит стружка, называется лицевой стороной. Эта грань отклонена назад под некоторым углом от вертикальной плоскости.

1 – клин; 2 – обрабатываемый объект; γ (гамма) – угол фронта; α (альфа) – задний угол; Δ (дельта) – угол резания; β (бета) – угол акунификации.

Благодаря этому уголку для инструмента резка металла и стружки свободно выходит на лицевую поверхность.Угол между передней кромкой инструмента и плоскостью, проходящий перпендикулярно режущей поверхности, называется передним углом и обозначается греческим bucken γ.

Поверхность инструмента, обращенная к деталям, называется задней гранью. Он отклоняется на некотором углу от поверхности заготовки, чтобы уменьшить трение инструмента о режущую поверхность. Угол между задней гранью инструмента и поверхностью резания называется задним углом и обозначается греческой буквой α.

Угол между передней и задней гранями инструмента называется углом прицела и обозначается греческой буквой β.

Угол между передней кромкой инструмента и режущей поверхностью называется углом резания и обозначается греческой буквой Δ. Этот угол является суммой аварийного угла β и заднего угла α.

Передний и задний угол – это углы, которые необходимо соблюдать при заточке.

А теперь найдем описанные выше грани и углы на сверле, которое совсем не похоже на инструмент, показанный на рисунке выше.Для этого рассейте режущую часть сверла плоскостью АВ, перпендикулярной ее режущей кромке.

Режущая кромка – это линия пересечения передней и задней поверхностей инструмента. Передний угол γ в сверле образует канавку под винт. Угол наклона проточки к оси сверла определяет величину переднего угла. Величина углов γ и α вдоль режущей кромки переменной, которая будет описана ниже.

Сверло имеет две режущие кромки, соединенные между собой перемычкой, расположенной под углом ψ к режущим кромкам.

Получив общее представление о геометрии режущей части сверла, поговорим подробнее о ее элементах. Передний край спирального сверла представляет собой сложную винтовую поверхность. Лицо – это название условное, так как слово «лицо» предполагает плоскость. Паз под винт, поверхность которого образует лицевую линию, пересекаясь с конусом забора, создает прямые режущие кромки.

Угол наклона канавки под винт к оси сверла обозначается греческой буквой Ω.Чем больше этот угол, тем больше передний угол и тем легче стружка. Но дрель при увеличении наклона винтовой канавки ослабляется. Поэтому сверло с меньшим диаметром, имеющее меньшую прочность, этот угол делается меньше, чем сверло большого диаметра. Угол наклона канавки под винт также зависит от материала сверла. Сверла из быстрорежущей стали могут работать в более тяжелых условиях, чем сверла из углеродистой стали. Следовательно, для них угол Ω может быть больше.

Выбор угла наклона влияет на свойства обрабатываемого материала. Чем он мягче, тем угол наклона может быть больше. Но это правило применимо в производстве. В домашних условиях, когда одно сверло используется для обработки разных материалов, угол наклона обычно связан с диаметром сверла и варьируется от 19 до 28 ° для сверла диаметром от 0,25 до 10 мм.

Форма канавки должна обеспечивать достаточное пространство для размещения стружки и обеспечивать легкое извлечение из канавки, но не сильно ослабляет сверло.Ширина паза должна быть примерно равна ширине пера. Глубина канавки определяет толщину стержня сверла. Прочность зависит от толщины сердечника. Если канавка будет глубже, стружка будет лучше размещена, но сверло будет ослаблено. Поэтому толщину стержня выбирают в зависимости от диаметра сверла. В сверлах малого диаметра толщина стержня в большей степени от диаметра сверла, чем в сверлах большого диаметра.Так, для сверла диаметром 0,8-1 мм ширина керна составляет 0,21-0,22 мм, а для сверла диаметром 10 мм ширина керна 1,5 мм. Для увеличения прочности сверла толщина стержня увеличивается по направлению к хвостовику.

Передняя кромка сверла не тянется.

Конструкция канавок под винты такова, что по мере приближения к сверлу от края к центру угол их наклона уменьшается, что означает уменьшение переднего угла. Условия работы режущей кромки в центре сверла будут тяжелее.

Задний угол, как и передний, различается по размеру в разных точках режущей кромки. В точках, расположенных ближе к наружной поверхности Дрели, меньше, в точках, расположенных ближе к центру, больше. Задний угол образуется при заточке входного конуса и по периферии сверла примерно 8-12 °, а по центру 20-25 °.

Перемычка (поперечная кромка) расположена в центре сверла и соединяет обе режущие кромки. Угол наклона перемычки к режущим кромкам может составлять от 40 до 60 °.В большинстве сверл ψ = 55 °. Перемычка образована пересечением двух задних краев. Его длина зависит от толщины стержня сверла. Поскольку толщина сердечника увеличивается по направлению к стержню, длина перемычки увеличивается в результате каждой заточки. В процессе сверления поперечная кромка только мешает введению сверла в металл. Она не режет, а скребком, а точнее прижимает металл. Не зря ее когда-то называли скребком. При уменьшении длины перемычки вдвое усилие подачи можно уменьшить на 25%.Однако уменьшение длины перемычки за счет уменьшения толщины сердечника приведет к ослаблению сверла.

На работу сверла большое влияние оказывает верхний угол 2φ. Если угол вверху небольшой, стружка к ее нижнему краю будет задевать стенку отверстия и создавать условия для правильного образования стружки.

На рисунке ниже показано сверло с нормальным углом впускного конуса.

Кромка стружки в этом случае хорошо входит в паз.Изменение угла вверху изменяет длину режущей кромки и, следовательно, нагрузку на единицу ее длины. С увеличением угла вверху нагрузка на единицу длины режущей кромки увеличивается, при этом сопротивление введению сверла в металл увеличивается в направлении подачи. С уменьшением угла вверху усилие, необходимое для вращения сверла, увеличивается, так как ухудшаются условия образования стружки и увеличивается трение. Но при этом уменьшается нагрузка на единицу длины режущей кромки, уменьшается толщина нарезанной стружки и лучше тепло от режущих кромок.

Обычно угол при вершине (2φ) стандартных универсальных сверл из углеродистой, хромовой и быстрорежущей стали составляет 116-118 ° и считается подходящим для многих материалов. Но для того, чтобы обеспечить наилучшие условия Работы, измените его, как показано в таблице.

При использовании содержания этого сайта вам необходимо разместить активные ссылки на этот сайт, видимые для пользователей и поисковых роботов.

Для повышения качества своей работы мастера часто делают станок для заточки сверл своими руками.При использовании сверл нужно обращать внимание на их остроту и отсутствие повреждений – от этого зависит качество сверления. Раньше заточку делали вручную, но сегодня можно купить специальный станок или изготовить самостоятельно по индивидуальным параметрам.

Особенности процесса сверления, влияющие на остроту сверл

Сверление повсеместно встречается в условиях домашнего и промышленного использования. В этом процессе режущие кромки создают углубления на поверхности во время вращения.Их мощности достаточно, чтобы воздействовать на большинство материалов и даже на металл. Наличие спирального канала выводит отходы и пыль, поэтому сверлить можно без остановки. Но эти частицы стирают сверло, что приводит к его износу. Предотвратить это может периодическая заточка.

Износ сверла напрямую зависит от продолжительности его использования.

Быстрее из-за повреждений возникают при работе с металлом и деревом. Проблема может быть обнаружена при обнаружении определенного звука скрипки.В результате качество сверления ухудшается, но также увеличивается нагрев инструмента, который может его вывести. При сильном износе сверла ухудшение остроты можно даже коснуться.

Типы заточки:

- Одинарная станина – используется для больших сверл. Это сильная заточка, способная крошить материал, поэтому нужно быть осторожным. Деталь нужно перемещать по круглой поверхности, не меняя положения, чтобы не повредить поверхность.

- Коническая – применяется для больших сверл.Их нужно держать обеими руками, потому что при контакте с предметом он может выскользнуть.

- Отделка – это заключительный этап, на котором выравниваются отдельные неровности и шлифуется поверхность.

Чаще всего используются спиральные легированные сверла с упрочняющими атаками. Есть I. плоские модели для больших отверстий. Независимо от параметров и диаметров, они нуждаются в заточке, предотвращающей износ.

Что нужно для сборки станка для заточки сверл?

Режущую способность сверла определяет не только заточка, но и угол наклона лезвий – чем он меньше, тем лучше сверление.Оптимальным углом считается 90 °, для дерева требуется 100 °, а для пластика подойдет 30 °. Заточка улучшает угол режущей кромки и центрирует его. Выполняется это наждачной бумагой, которая также используется в специализированном оборудовании или при ручной заточке. Машины могут быть промышленными или бытовыми, что определяет их габариты и мощность. Многие мастера создают собственное заточное оборудование – это дешевое решение, зачастую не хуже заводского образца.

Best выполняется на специальных машинах.Современный рынок предлагает большой выбор таких устройств, но не всегда их параметры соответствуют ожиданиям или стоимость завышена. В этом случае вы можете изготовить станок самостоятельно, для этого нужны только начальные технические навыки. Несмотря на меньшую мощность, самодельный автомат имеет ряд преимуществ по сравнению с промышленными приборами:

- использование однофазного потока электроэнергии напряжением 220В;

- индивидуальная настройка производительности;

- мобильность оборудования при установке ограниченного функционала;

- высокая производительность для сверл требуемого типа;

- легкий ремонт и небольшие монтажные затраты.

Правильный подход к созданию станка позволит получить эффективный аппарат для заточки. Для его сборки нужен тумблер, заглушка, шлифовальный круг, мощный мотор, комплект проводов, подставка и ось. Важно соблюдать технику безопасности, поэтому машину лучше спрятать в защитный корпус, видимый, оставив круг для тяги и ось. Устройство используется как сеть постоянного питания, а аккумулятор – для большей мобильности.

Сборка деталей в единый аппарат и расположение предохранительных элементов

Необходимо обеспечить поверхность для установки станка. Для этого подойдет металлический стол, на котором метки под болты. Далее нужно взять зернистый диск, который крепится к электродвигателю будущей машины. Когда диаметр стержня и диска оставляет желать лучшего, их необходимо совместить с подвергнутыми инструментами. При совпадении на вал ставится шайба, после чего диск и, повторно, шайба.На валу нужно предварительно наделать резьбу. Устанавливается крепежная гайка, а на патрубок надевается патрубок.

Вы можете добавить втулку, если вал имеет меньший диаметр для камня. Это делается в нем, который крепится к валу, так как втулка улучшит фиксацию и будет вращаться вместе с диском. Если у вас нет возможности правильно подобрать электродвигатель, можно воспользоваться моторомойкой. От него можно проложить провода, если они имеют три контакта в подходящем состоянии.Обмотка подключена по фазной линии двух кнопок, отвечающих за включение и выключение автомата. Таким образом, устройство будет работать от простых команд кнопок.

Электродвигатель не опасен в открытом видео, но он должен обеспечивать защиту. Мотор можно спрятать в металлический корпус, чтобы не скапливалась пыль и не скапливалась влага. Потому что при заточке выделяется много сколов, это создает опасность. Нужно построить защитный экран. Из стекла, которое убережет ваши глаза.Конечно, можно использовать очки, но в лицо могут летать частицы металла. Также желательно сделать защитный кожух. Для этого подойдет шина, некоторая часть которой будет закрывать шлифовальный диск.

Бутылки на самодельном станке

Если нет возможности достать электродвигатель, можно сделать простую дрель. По желанию покупайте новое устройство, и подойдет старая машина, в которой работает двигатель. Для создания станка его необходимо закрепить на поверхности, а в патрон установить универсальный диск (можно заменить кружком для заточки) или гильзу.Когда вы включите дрель, она подойдет для работы на дрелях. Чтобы добиться максимальной эффективности, необходимо правильно подойти к процессу заточки. Поскольку в сверлах две резьбы, важно при их обработке сохранять одинаковые размеры, чтобы ось вращения соответствовала центру сверления.

Перед тем, как приступить к заточке, необходимо проверить надежность крепления диска и защитных элементов. Для качественного результата потребуется от получаса.Каждый материал сверла имеет свои особенности заточки и стороны вращения, которые необходимо изучить перед работой. В настольном компьютере установлена заточка (абразивный диск или наждак) самого крупного формата. Это позволит выровнять основной урон. После этого нужно перейти к мелкому абразиву, который будет шлифовать поверхность. Важно придерживаться одного угла заточки, хотя сверло и двигается в процессе. Если промахнуться, есть риск размаха и травм.

Важно избегать перегрева сверл.Он разрушает их пластины, поэтому необходимо периодически опускать их в воду (этого нельзя делать, если дрель уже светилась). Остальное для заточки сверл – довольно простой навык. Соблюдение процедуры и правил безопасности позволит быстро заточить сверла на самодельном станке и обойтись без дорогостоящего оборудования.

Сверла по металлу закаляются в процессе производства, но постепенно они все же выдуваются. Конечно, сразу не стоит их выбрасывать.Отрезать заточку сверла по металлу можно самостоятельно, применив специальное оборудование.

Типы дренажных устройств

Чтобы правильно нарисовать сверло, нужно применить специальные приспособления. Они делятся на две категории:

- промышленное оборудование. Разместив высокую мощность. Через него можно затачивать сверла радиусом от одного сантиметра. Эти устройства устанавливаются на крупных предприятиях. Растяжка производится полуавтоматически / автоматически;

- бытовая техника.Он предназначен для использования в домашних условиях. Кроме того, он используется на малых предприятиях. Это оборудование мобильное, компактное, имеет стандартную мощность.

При покупке станка необходимо учитывать шумность, конструктивные особенности прибора. Оптимально покупать обычную машину, ведь для нее легко найти подходящие запчасти.

Приобретать шлифовальные приспособления нужно только в специальных местах, так как они прилагаются к техническому паспорту станка. Кроме того, покупатель получает гарантийный талон.

Применение шлифовальных станков в бытовых условиях

Для дома лучшим вариантом считаются отечественные машины. Через них можно затачивать буровые инструменты разного типа. Стоит учесть, что для некоторых видов сверл потребуется покупать специальные круги.

Для проведения чертежа нужно выбрать станок, укомплектованный универсальным картриджем. Дает возможность выполнять зажим деталей, имеющих разный размер.

Покупателю вместе с заточным устройством часто предоставляется:

- круги эльборные;

- ключей;

- кангги;

- сменных запчастей;

- осветительный прибор для рабочего места.

Наиболее распространены такие приспособления для заточки сверл типа «Drill Doctor», GS. Эти станки предназначены для слива бурового инструмента радиусом 0,2-3,4 см. Такое оборудование не способно оценить слишком тонкие предметы. Для этого вам потребуется купить специальный станок.

Все оборудование, предназначенное для заточки инструмента в бытовых условиях:

- может работать от электросети;

- высокая производительность;

- в стадии эксплуатации;

- функционально;

- обеспечивает точный дренаж;

- недорого;

- компактный;

- немного весит;

- удобно управляется. Есть возможность изменять интенсивность заточки, ее скорость.

Как самому сделать шлифовальный станок

Прежде всего, необходимо приобрести устройство управления.Требуется для того, чтобы проверить, насколько точно выполняется работа.

Для сверл, предназначенных для обработки различных металлов, нужно делать другой угол лезвия. Ниже представлен список обрабатываемых деталей и соответствующие углы кромок:

- сталь

- , чугун, бронза – 115;

- латунь, медь – 125;

- алюминий, керамика, гранит, дерево – 135;

- магний – 85;

- силикон, пластик, текстолит – 90.

Прочитав этот список, можно сделать несколько шаблонов и соответственно с ними нужно провести заточку.Один и тот же сверлильный инструмент можно использовать для обработки разных деталей. Вам нужно только изменить угол вершин рабочего пространства.

Простым, но очень эффективным приспособлением для заточки сверла считается основание, на котором фиксируются втулки. различный размер. Помните, что предмет не должен трястись в рукаве. Малейшее отклонение приведет к значительному снижению качества обработки сверлением.

Желательно иметь зажим из алюминиевых / медных трубок.Также можно сделать в бруске из мягкого материала нужное количество отверстий. Крепление на точильный круг Удобная подружка, позволяющая перемещаться под нужным углом самодельное приспособление Для заточки сверл, обслуживающих упорный элемент.

В настоящее время существуют различные чертежи шлифовальных устройств. Вы можете использовать существующие или создать свои собственные. Не забывайте, что при сливе инструмента нельзя допускать прокрутки сверла вокруг собственной оси.

По окончании заточки дайте инструменту остыть.Измерьте точность работы по шаблону. Края следует располагать симметрично. В частности, это существенно для инструментов малого радиуса.

С помощью электродрели

Некоторые люди предпочитают использовать электродрель в качестве основы для заточного приспособления, которое оснащено специальными насадками. Конечно, количество насадок ограничено. Следовательно, его собственная заточка затрудняет. В комплекте с насадками поставляются камень и поводок.

При желании можно сделать насадку. Этот элемент заточного приспособления необходимо оснастить крепежной деталью для фиксации инструмента.

Особенности заточки

Если вы приняли решение обратиться к инструменту для нанесения с помощью приспособлений для заточки, проведите процедуру по такому алгоритму:

- Выполните обратную обработку. Плотно прижмите инструмент, контролируйте, чтобы угол заточки не изменился. По окончании обработки конец инструмента будет похож на конус.

- Теперь заточите режущую поверхность.

- На завершающем этапе выполняется задний край. Убедитесь, что величина перемычки не превышает четырех десятых миллиметра. Конечно, для крупного инструмента этот показатель должен быть немного выше.

Если чего-то не случилось, не волнуйтесь. Желательно тренироваться на упражнениях, которые, скорее всего, пригодятся. Главное научить правильному давлению и выдержке угла. Помните, что отверстия сверлятся стороной инструмента, а не его концом.Следовательно, края должны быть обязательно приклеены.

Не забывайте, что при обработке сверлом появляются мельчайшие частицы. Из-за нагрева разлетаются в разные стороны. Ввиду этого нужно соблюдать правила безопасности. Используйте специальные очки, варежки. Кроме того, проверьте надежность крепления инструмента, иначе он вылетит у вас из рук.

Если вы хотите воспользоваться заточным устройством своими руками, обязательно подготовьте рабочую зону.Позаботьтесь о нормальном освещении. Также не забывайте надевать специальные рукавицы, защитные очки.

- Прежде всего, рассчитайте желаемый угол тренировки.

- Ваша стойка для заточки должна быть такой, чтобы круг для заточки располагался с правой стороны.

- Центр орудий труда. Для этого возьмитесь за рабочее место большим и указательным пальцами, а другой рукой возьмитесь за край хвоста.

- Сверлильный инструмент должен вращаться так, чтобы режущая поверхность располагалась параллельно.

- Не забудьте устранить банку и другие неровности.

- Все движения должны выполняться в определенном порядке. Например, влево нужно двигаться вниз с левой стороны, а вправо – по часовой стрелке.

Заключение

Приобретать промышленное оборудование для заточки сверл не слишком рационально, так как дорого. Для бытовых нужд оптимально подойдет обычная бытовая машинка или изготовленный вами шлифовальный прибор.

Для предотвращения ошибок при обращении со сверлом по металлу необходимо использовать специальное приспособление.Это может быть бытовой / промышленный станок, электродрель со специальной насадкой. Насадка надевается прямо на сверло для заточки сверл. Если вы еще не пытались выполнить заточку сверлильного инструмента, посмотрите обучающее видео, которое находится ниже.

Обязательно следите за безопасностью. Игнорирование простых правил Неиспользованная защитная одежда может привести к больничной койке. Попавшие в глаза искры – далеко не шутки. Есть большая вероятность полностью потерять зрение.Согласитесь, лучше просто надеть специальные рукавицы и защитные очки, чем подвергать себя риску получить серьезную травму.

Качество и точность сверления зависит от остроты рабочего инструмента. Кроме того, в отличие от столового ножа, сверло необходимо правильно затачивать. Мастера могут выровнять режущую кромку на обычном шлифовальном станке, просто держа сверло в руках (хотя бы своими словами). Но для этого нужен огрызок и многолетний опыт.Даже если у вас твердая рука и отличный глаз – не разбираясь в процессе, вы просто испортите инструмент.

Несколько основных правил набора (на примере сверл по металлу):

Для лучшего восприятия материала вспомните сверло.

- Нельзя прижимать край к наждаку дольше 2-3 секунд за подход. Металл раскалывается и происходит так называемый «релиз», то есть лишение закалки.Соответственно, теряется необходимая твердость металла. Первый признак – наличие проблем с температурой на кромке.

- Для сверла диаметром до 4 мм: каждый раз при касании плоскости наждачная бумага удерживается в одном и том же положении: вращение вокруг своей оси недопустимо. Для большего диаметра несколько иная геометрия заточки.

- На спиральных сверлах прорисовывается только задняя поверхность режущей части.

- Режущая кромка должна быть направлена на вращающуюся заточку (с механической заточкой).

- Главный угол (на рисунке – 2φ) зависит от типа обрабатываемого материала.

Какие сверла точить и как часто?

Перо и прочие специальные сверла по дереву в домашних условиях не реставрируют, да и не тупят они так быстро. Крылатые наконечники по бетону в принципе не появятся. Самым популярным инструментом остаются спиральные сверла по металлу. Конечно, они используются для обработки дерева (пластика, резины и даже камня), но к теме это не относится.

Сверло спиральное. Режущая кромка имеет небольшие размеры, поэтому при работе быстро нагревается трением (нет зоны разлета). Основная причина затупления – перегрев. Для правильного использования износ не такой уж и интенсивный. Характерные признаки Глухая дрель:

- При работе слышен скрип.

- Вместо скручивающейся стружки смотрят опилки.

- Мгновенный нагрев инструмента без погружения на глубину.

Важно: Не работайте тупым сверлом, износ от перегрева будет только прогрессировать.

Итак, пора затачивать инструмент. Вы не хотите портить сверло, а хотите механизировать процесс.

К вашим услугам мини точильные станки:

Все устройства делятся на два типа: насадки или упоры для универсального инструмента, I. самостоятельные устройства узкой специализации. Рассмотрим самые популярные из них, от простых до сложных:

Это просто прибор для тех, у кого твердая рука и алмазный глаз. Фактически, он позволяет только удерживать дрель в заданном положении, не опасаясь повредить пальцы.Регулировка угла визуальная, по положению «крыльев» относительно любой опорной точки. Плюсов немного: мгновенная готовность к работе, компактность и цена. Недостатки очевидны: ручное управление процессом не добавляет точности.

По сути, этот элемент не является специальным приспособлением для сверл. Он просто позволяет закрепить инструмент под определенным углом. Точность будет выше, чем в предыдущей версии. Большинство упоров позволяют установить угол наклона и даже иметь шкалу разметки.И все же приходится полагаться на твердость рук.

Есть более продвинутые стойки: со сменными элементами и регулировкой не только угла, но и высоты. Аппараты устанавливаются не на футляр для сочинений, а на мастерскую: что делает их более универсальными.

На самом деле такой упор можно приспособить под любую электрозаточку. Дополнительный бонус – на такой подставке можно указывать ножи, фрезы, отвертки, стамески и т. Д.

Полупрофессиональные направляющие для любых типов сверл