Ручной станок для гибки арматуры своими руками – как сделать? – «StroyLab» – портал о строительстве и ремонте

Сделать это без помощи специального оборудования очень тяжело, поэтому на строительных объектах и в производственных цехах обязательно должны быть станки для гибки арматуры. На крупных стройках такой станок является обязательным оборудованием. Но такое оборудование также может потребоваться и при строительстве маленьких объектов, таких как садовый домик, сарай или гараж.

Где может понадобиться ручной станок для гибки арматуры?

Арматура широко используется в строительстве. Она нужна при заливке бетона и для других работ.

Во время работы с арматурой часто возникает необходимость гибки металлического прута.

Это может быть устройство, сделанное промышленным способом или собранное своими руками.

Содержание

- 1 Гибочный станок — самая популярная конструкция

- 2 Усиленные станки для гибки

- 3 Универсальный станок для гибки арматуры, уголка, труб

Гибочный станок — самая популярная конструкция

В этом случае нет смысла покупать или арендовать станок, так как его можно быстро сделать своими руками.

Самодельные устройства для гибки иногда можно встретить даже на крупных строительных объектах.

Механизм работы любого станка для гибки арматурного прута понятен любому. Чтобы понять, как работать на таком устройстве, не нужно обладать техническим складом ума. Для этого достаточно посмотреть демонстрационное видео.

Видео:

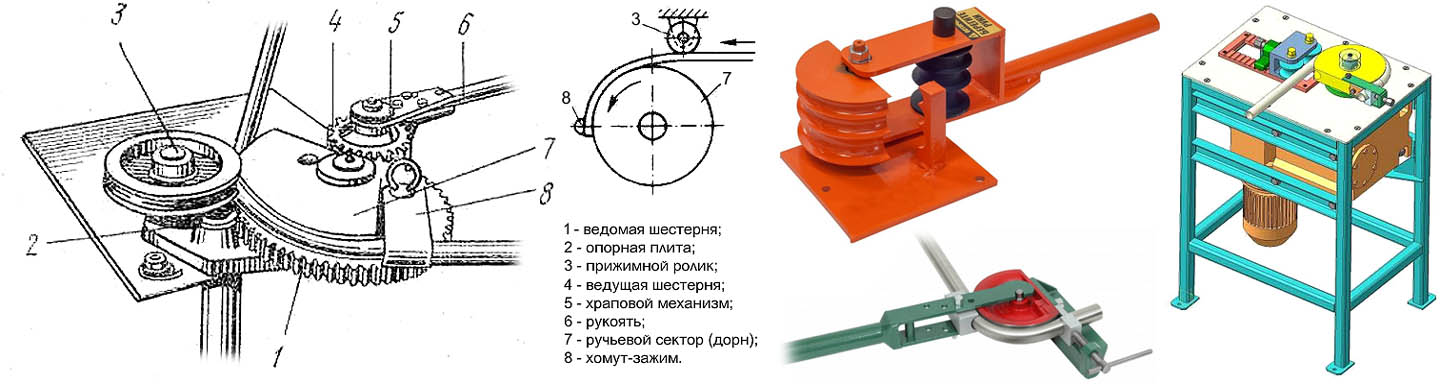

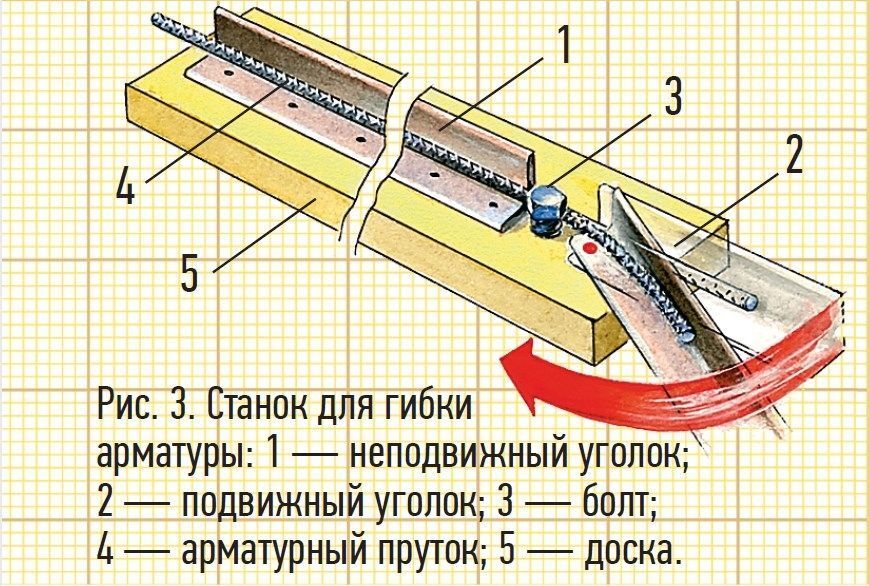

Сделанные своими руками приспособления имеют разнообразные конструкции, но чаще используются станки, в которых арматура закрепляется между двух штырей. Один штырь (он называется гибочный) — подвижный.

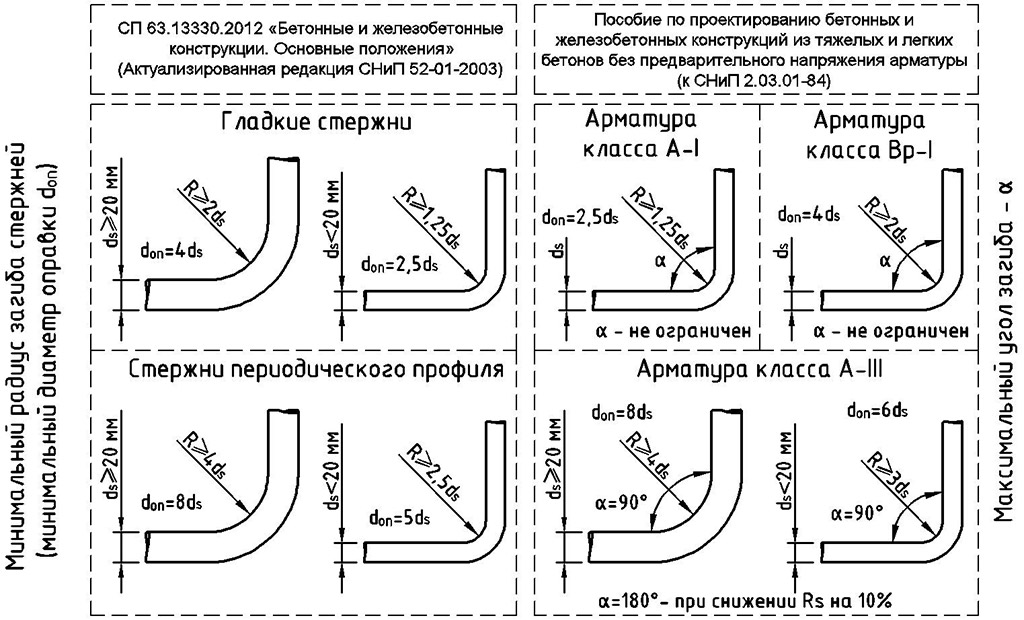

Когда он движется, металлический прут сгибается вокруг опорного ролика. В таком приспособлении можно регулировать радиус закругления и угол гибки арматуры.

Сделанные своими руками станки работают за счет физического усилия мастера. Это ограничивает их возможности и накладывает требования на толщину арматурного прута — она не должна быть больше 16 миллиметров.

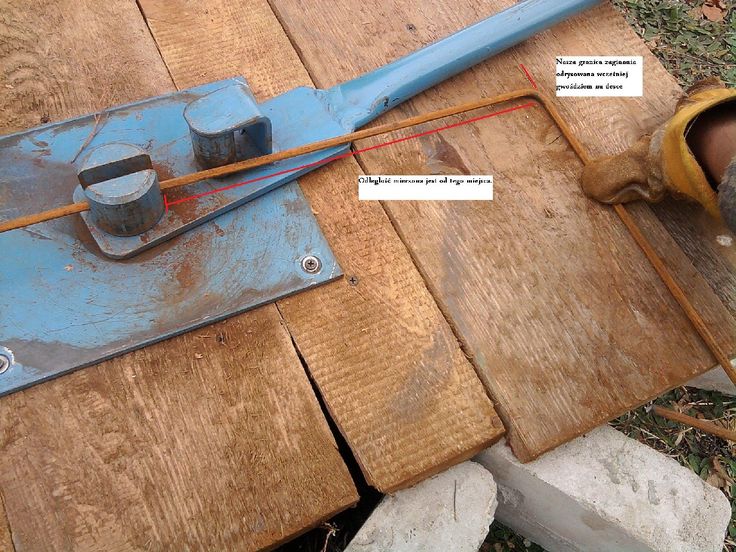

Простейшее приспособление для гибки арматуры на деревянном основании собрать можно за несколько минут, но детали придется заказывать у токаря или покупать у производителя.

Потребуется толстая деревянная доска, металлическая пластина с двумя вертикальными штырями и поворотная ручка.

Съемная ручка надевается на неподвижный штырь, и он превращается в подвижный, гибочный. Прут вставляют между двумя штырями и поворотом ручки сгибают его на нужный угол. Для подстраховки в доску вбивают пару гвоздей-соток.

Как работает такой станок, можно посмотреть на видео. На нем без труда сгибается арматура диаметром 12 миллиметров. Устройство пригодно для изготовления хомутов.

Видео:

Приспособление позволяет экономить силы, при этом с его помощью можно вполне качественно гнуть металл. Недостаток такого станка — слабое основание.

Цена приспособления невелика, но и служить оно будет недолго. Однако такого станка вполне достаточно для постройки небольшого объекта.

Подобное приспособление, но на металлическом основании, позволяет гнуть сразу по несколько прутов, и при этом прослужит гораздо дольше.

Усиленные станки для гибки

Своими руками можно собрать не только подручное устройство, но и капитальное приспособление для гибки, позволяющее изгибать металл диаметром до 15 миллиметров.

Для сборки приспособления потребуется слесарный инструмент, верстак, сварочное устройство, абразивный станок или шлифмашина со специальной насадкой.

Вначале изготовляют основание станка для гибки. Для этого вырезают пластину из стали толщиной не меньше 10 миллиметров. В пластине сверлят два отверстия — одно для оправки, а второе для штифта.

Изготавливают 2 оправки диаметром 20 миллиметров каждая и 1 штифт диаметром 25 миллиметров. Длина каждой детали 50 миллиметров.

Штифт обрабатывают на абразивном станке до абсолютной гладкости — на нем должен свободно поворачиваться рычаг.

Вставляют в отверстия на основании оправку и штифт, приваривают.

Оправка — это приспособление для закрепления обрабатываемого изделия, в котором есть центральное отверстие. В данном случае оправка представляет собою обычный металлический стержень, на который впоследствии будет надеваться ручка станка.

Изготовление ручки:

- ручку-рычаг вырезают из стальной пластины толщиной не менее 10 миллиметров;

- приваривают к ручке оправку и штифт.

На фото можно посмотреть, как должен выглядеть такой станок.

В принципе, если есть сварочный аппарат, то сделать такое простое приспособление, каким является станок для гибки арматуры, можно из любого металлолома, оказавшегося под рукой.

На видео показан станок, изготовленный из самых обычных деталей: уголка и куска металлической трубы.

Корпус такого станка сделан из листа железа. К корпусу приварен уголок и металлический штырь. Ручка сделана из трубы и уголка.

Видео:

youtube.com/embed/w_dOCNwb00k” frameborder=”0″ allowfullscreen=”allowfullscreen”>Станок замечательно гнет арматуру толщиной до 15 мм. Устройство примитивное, но надежное и эффективное, причем оно практически ничего не стоит, а сделать его может каждый.

Самодельный гибочный станок — это бюджетное устройство средних возможностей. Он будет уступать заводским моделям по безопасности и производительности, но обойдется в разы дешевле.

Собранное своими руками устройство хорошо только для домашнего применения. В нем можно предусмотреть дополнительные функции, такие как резка и рубка металла, но сделать такое устройство будет гораздо сложнее.

Универсальный станок для гибки арматуры, уголка, труб

Если предстоит большой объем строительных работ, то лучше сразу изготовить универсальный станок, с помощью которого можно будет гнуть не только металлическую арматуру, а еще и профилированные трубы, стальные полосы, уголок.

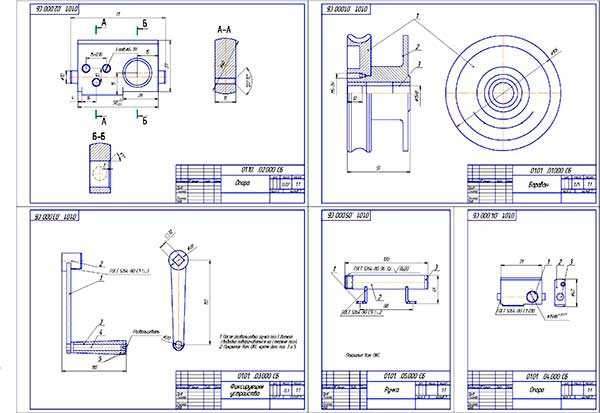

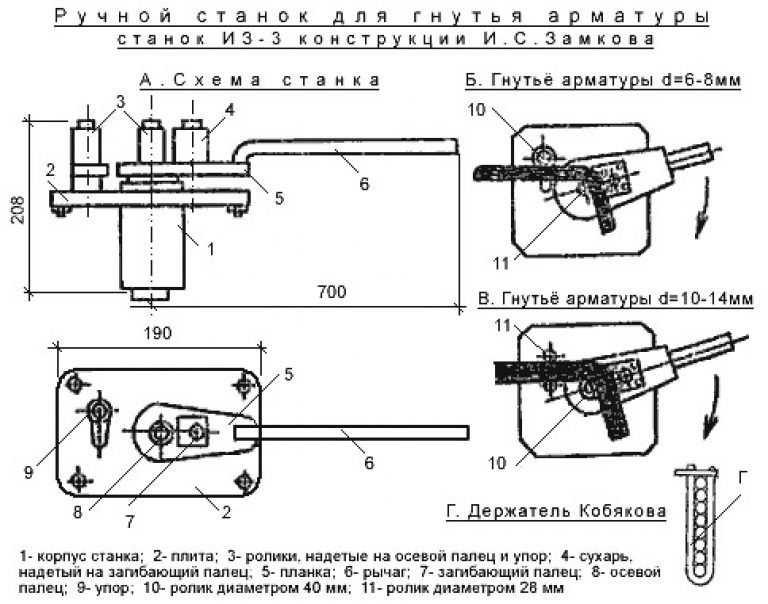

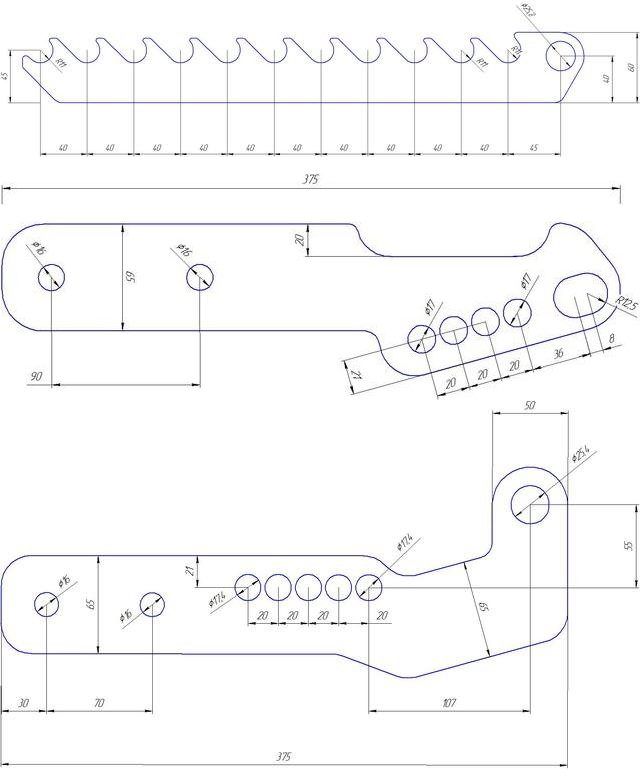

Чертеж такого приспособления показан на рисунке.

Для изготовления потребуется домкрат. Можно взять самый простой, автомобильный. Усилие домкрата должна быть не меньше 2 тонн.

Для опорного каркаса потребуется швеллер толщиной 10 см. В роли упорных ограничителей будут выступать петли для ворот.

Чтобы изготовить корпус и давящий инструмент (пуансон), нужны два стальных уголка размерами 25 и 32 мм и прямоугольный профиль 40х20.

Из оборудования потребуются:

- сварка;

- шлифмашина;

- уровень;

- ножницы по металлу;

- измерительная лента.

Пошаговое руководство по сборке универсального станка для гибки арматуры:

- отмеряют и нарезают ножницами детали из уголков, квадратного профиля и 12-ти миллиметрового арматурного прута. Длина каждой заготовки 5 сантиметров;

- в профиль приваривают два куска арматуры;

- концы уголков соединяют, вложив меньший уголок в больший;

- заготовки сваривают вместе и закрепляют на пластине домкрата строго вертикально, контролируя положение уровнем.

Недопустимо даже малейшее отклонение пуансона от вертикальной линии;

Недопустимо даже малейшее отклонение пуансона от вертикальной линии; - изготавливают каркас в форме перевернутой буквы «Т». Для каркаса берут отрезки прямоугольного профиля длиной 400 и 300 мм;

- домкрат устанавливают на нижний профиль каркаса, а чтобы он не сдвинулся с места при гибке, к профилю приваривают два ограничительных упора;

- на бока вертикальной части каркаса прикрепляют сваркой уголки и фиксируют на уголках воротные петли, которые будут играть роль упоров;

- В промежуток между торцом пуансона и упорами должна помещаться арматура, с которой предстоит работать.

Готовый станок, собранный от начала и до конца своими руками, можно увидеть на фото.

Подобное самодельное приспособление легко изготавливается, не требует дорогих комплектующих. Его ориентировочная цена складывается из стоимости домкрата и воротных петель.

Времени на сборку уйдет тоже немного — не больше четырех часов.

Фото:

Станок позволяет с легкостью, без значительных физических усилий, гнуть толстую арматуру, чего не могут делать дешевые рычажные станки заводской сборки, работа на которых требует значительных сил.

При большом объеме работ лучше приобрести заводское устройство для гибки арматуры, чем делать его своими руками, так как затраты на покупку готового приспособления могут быть меньше, чем потом придется потратить на лечение травм, которые может нанести собранное своими руками оборудование.

арматурастанок

Ручной станок для гибки арматуры своими руками: чертежи, советы

Практика последних лет показывает, что ручной станок для гибки арматуры очень часто применяется при возведении объектов различного назначения.

Строительные технологии современного типа рассчитаны на использование качественных материалов и предварительно собранных конструкций.

Такой подход позволяет выполнять работы в короткие сроки и с высоким качеством. В то же время, почти на каждой стройке требуется специальное оборудование для подготовки нестандартных изделий.

Содержание:

- Виды арматуры

- Станки для гибки арматуры

- Порядок сборки ручного станка

- Комплектация

- Сборка

- Правила обслуживания и эксплуатации станка

Чаще всего такая необходимость появляется при изготовлении нестандартных железобетонных конструкций непосредственно на строительной площадке.

Виды арматуры

Для того чтобы строить быстро и качественно, требуется соблюдать два условия. Первое – использовать строительные материалы нового поколения.

Второе – применять эффективные технологии сборки и монтажа.

Сборные железобетонные конструкции используются при строительстве многоэтажных жилых домов, промышленных зданий и сооружений в течение многих десятилетий.

Видео:

Прочность бетонным элементам придет металлическая арматура, которую укладывают внутрь изделия при изготовлении.

Металл в сочетании с бетоном обеспечивает должную прочность и долговечность конструкции.

При изготовлении многих строительных элементов требуются приспособления для формовки арматурного прутка.

Мерные пруты металлической арматуры используются только при возведении масштабных объектов.

Индивидуальное жилищное строительство, сооружение подсобных построек, таких как гараж или баня, требуют резки, гибки и прочих изменений исходной формы прутка.

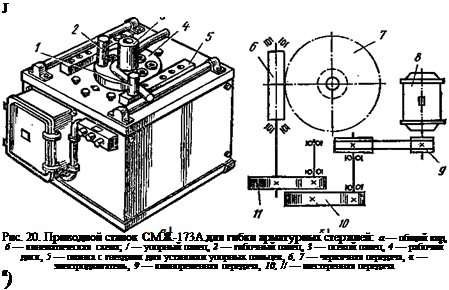

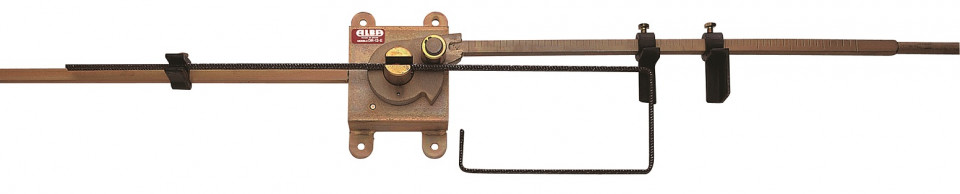

Учитывая высокую прочность арматуры, без инструментов и специальных приспособлений в таких случаях не обойтись. На фото представлен станок, предназначенный для гибки прутка.

Станок заводского производства. Такое устройство имеет большую стоимость и на малых объектах его использовать не рентабельно.

Как правило, такие станки устанавливаются в цехах по производству железобетонных изделий.

Сегодня на рынке появилась арматура из композитных материалов. Ее технические характеристики нисколько не хуже, чем у металлической.

Видео:

При этом она обладает одним существенным недостатком – ее нельзя деформировать и придавать ей отличную от прямолинейной форму.

По этой причине ее применение в строительстве индивидуальных домов ограничено. В то время как металлическую арматуру можно загибать своими руками.

Такая потребность возникает при обустройстве массивных и сложных фундаментов, а также при возведении стен.

Гораздо легче и продуктивнее выполнять это с помощью специального станка, который предназначен для гибки арматуры.

Станки для гибки арматуры

В настоящее время на рынке представлена широкая линейка станков для гибки арматуры различного диаметра.

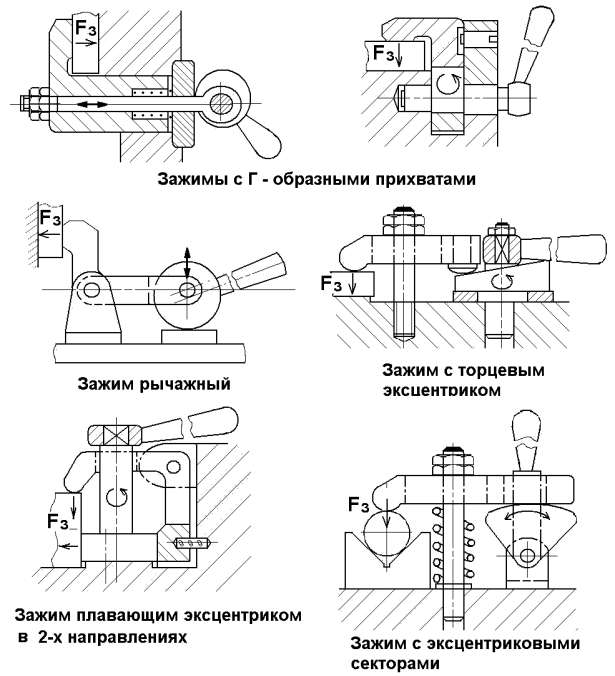

По принципу действия станки подразделяются на следующие типы:

- гидравлические;

- пневматические;

- ручные;

- электромеханические;

- электромагнитные.

Для того чтобы выполнять операции по загибу арматуры в полном соответствии с техническим заданием, надо использовать определенный тип оснастки.

Станки, оснащенные гидравлическим приводом, не требуют того, чтобы рабочий гнул арматурный прут своими руками. Эта операция выполняется автоматически.

Наиболее совершенными считаются агрегаты электромеханического типа.

Принципиальный механизм действия всех станков одинаков. Пруток арматуры закрепляется между упорным и центральным валами.

А гибочный вал расположен с наружной стороны арматуры.

Под воздействием гибочного вала арматурный прут загибается вокруг центрального вала, диаметр которого можно менять в зависимости от профиля заготовки.

При этом упорный вал не позволяет поворачиваться оставшейся части заготовки. Чем больше диаметр арматуры, тем больше энергии нужно прилагать для гибки.

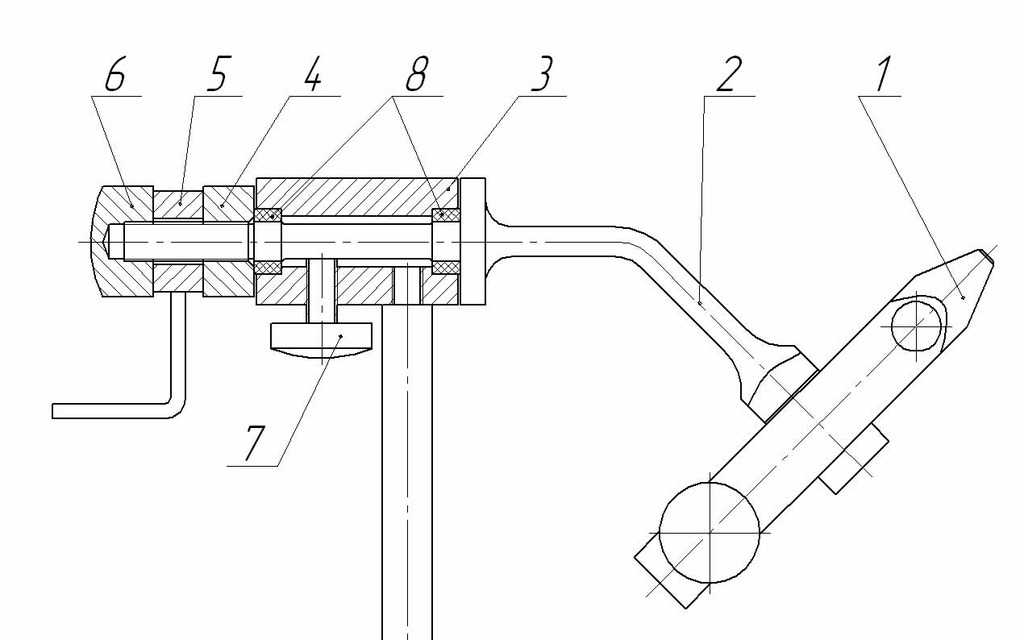

Чертеж устройства простейшего станка приведен на снимке.

Многие индивидуальные застройщики и строительные компании среднего масштаба предпочитают использовать самодельные станки для гибки арматуры.

В зависимости от своей массы и сферы применения, все станки для гибки арматуры можно разделить на два основных вида:

- мобильные;

- стационарные.

Для работы на удаленных объектах, прокладке автомобильных дорог и сооружений удобнее пользоваться мобильным агрегатом. Устройство весом до 100 кг считается переносным.

Стационарные станки устанавливаются в цехах и на конвейерных линиях. Промышленностью выпускаются устройства с автоматическим управлением.

Промышленностью выпускаются устройства с автоматическим управлением.

При больших объемах производства требуются заготовки однотипной формы. «Загибать» их выгоднее и быстрее на стационарных станках.

Порядок сборки ручного станка

Самодельный станок для гибки арматуры можно собрать из подручных материалов. Прежде всего, необходимо внимательно изучить чертеж этого устройства.

Очень важно четко представлять себе принцип действия и назначение всех элементов – центрального, опорного и гибочного вала.

Для большей точности и уверенности можно собрать макет станка, на деревянной доске используя гвозди в качестве основных элементов.

После этого можно приступать к следующему шагу — подбору комплектующих элементов и материалов.

Комплектация

При изготовлении станка для гибки понадобятся:

- отрезок швеллера;

- металлический уголок;

- болты и гайки, которые будут использоваться при креплении составляющих элементов.

Детали надо подбирать, руководствуясь чертежом. Из них нужно изготовить основание, рычаг и закрепить на основании центральный и гибочный вал.

Сборка

На фото показан станок для гибки арматуры, который собран своими руками. Прочность собранной конструкции должна быть выше, чем у арматуры.

Для испытания на надежность следует «загнуть» пруток разного диаметра. В результате тестирования нужно определить предельный диаметр арматуры, которую допускается гнуть на изготовленном станке.

Правила обслуживания и эксплуатации станка

Ручной станок, изготовленный своими руками для гибки прутка, по конструкции и функциональным возможностям ничем не отличается от модели заводского производства.

Исходя из этого, обращаться с данным оборудованием следует в соответствии с действующими правилами эксплуатации.

Перед началом работ необходимо проверить надежность крепежных узлов. Подвижные элементы не должны иметь люфта.

Поскольку арматуру приходится формировать своими руками, при работе нужно использовать спецодежду и средства индивидуальной защиты.

Человека, который будет выполнять операции по загибу металла, необходимо обучить приемам работы на станке.

Рабочее место должно быть оборудовано таким образом, что исходные заготовки подавались с одной стороны, а готовая деталь укладывалась с другой.

Не допускается захламление прилегающей к станку территории.

Похожие статьи

- Какую арматуру использовать для фундамента – Узнайте!

Уважаемые читатели StroyVopros.net, доброго времени суток. В данной статье мы разберем, какую арматуру использовать для фундамента, а также выясним…

- Вальцы для профильной трубы своими руками: чертежи, рекомендации

Очень часто в домашнем хозяйстве при проведении различных ремонтных работ требуется особым образом согнуть кусок трубы, и в этом случае следует.

..

.. - Печь булерьян своими руками – чертежи, пошаговая технология

Печь булерьян – это изобретение канадских лесорубов, которым было крайне важно обеспечить себя надежным источником быстрого обогрева даже самого…

Инструменты и приспособления для гибки проволоки

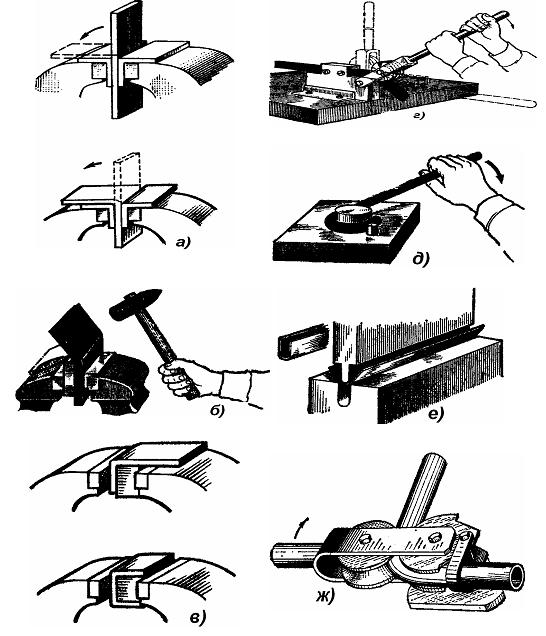

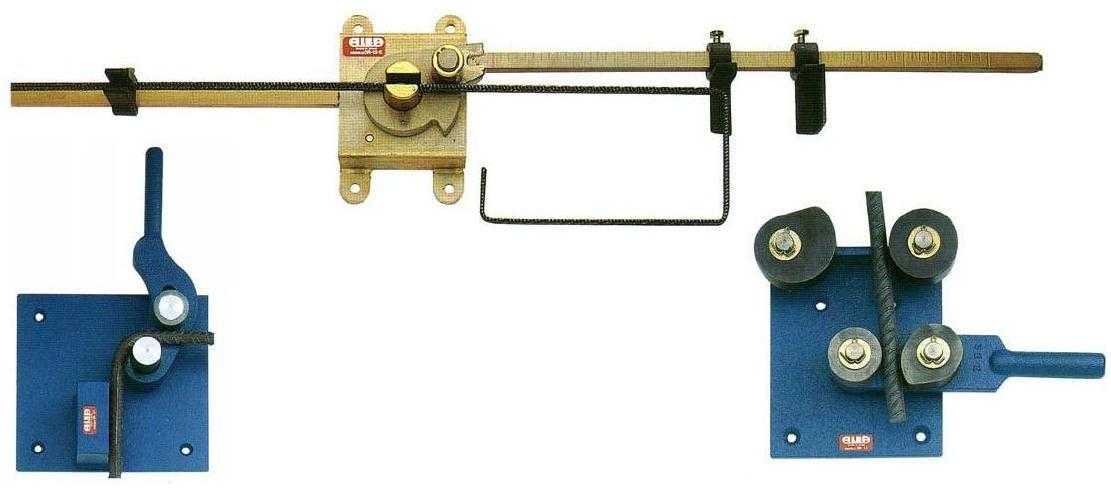

На этой странице вы можете увидеть бесплатные схемы металлообработки для изготовления нескольких инструментов, с помощью которых вы сможете быстро и эффективно сгибать проволоку в различные формы.

Размеры

- Гибочный шаблон: различные размеры

- Гибочный блок: 88 мм (3 15/32 дюйма) x 83 мм (3 9/32 дюйма) x 100 мм (3 15/16 дюйма)

- Трубогиб малого диаметра: Г 12 мм (15/32 дюйма) x Д 140 мм (5 1/2 дюйма)

- Инструмент для гибки арматуры – Устройство для гибки арматуры: 32 мм (1 1/4 дюйма) x 16 мм (5/8 дюйма) x 140 мм (5 1/2 дюйма)

- Приспособление для крепления на стол для гибки проволоки: 88 мм (3 15/32 дюйма) x 83 мм (3 9/32 дюйма) x 100 мм (3 15/16 дюйма)

Форма для гибки

С помощью формы для гибки вы можете очень легко согнуть кусок проволоки в желаемую форму. Принцип очень прост: в мастерской найдите предмет или деталь такого же размера и формы, которую вы хотите получить после сгибания, закрепите эту деталь в зажиме и оберните вокруг нее проволоку. В качестве форм для гибки могут использоваться различные детали, такие как: обрезки стальных труб, конусные шкивы, шкивы, обрезки древесины… Это очень простой метод гибки проволоки, и на следующем рисунке вы можете увидеть несколько примеров.

Принцип очень прост: в мастерской найдите предмет или деталь такого же размера и формы, которую вы хотите получить после сгибания, закрепите эту деталь в зажиме и оберните вокруг нее проволоку. В качестве форм для гибки могут использоваться различные детали, такие как: обрезки стальных труб, конусные шкивы, шкивы, обрезки древесины… Это очень простой метод гибки проволоки, и на следующем рисунке вы можете увидеть несколько примеров.

Гибочный блок

На следующем рисунке показано, как сделать гибочный блок, который крепится в тисках. Принцип гибки такой же, как и у гибочных профилей, а отличие состоит в том, что к верхней части гибочного блока (Основная часть) прикреплена пластина со ступенчатым стопорным блоком. Рука не может вращаться вокруг блока. Если у вас нет оборудования, необходимого для изготовления блочной детали, вы можете найти подходящий конусный шкив и подогнать конструкцию под его размеры.

Гибочный станок для проволоки малого диаметра

На следующем рисунке вы можете увидеть чертеж, который поможет вам сделать небольшой инструмент для быстрого сгибания тонкой проволоки. Это очень полезный инструмент для электриков и людей, занимающихся изготовлением украшений из проволоки. В некотором смысле работа с ним похожа на работу с круглогубцами.

Это очень полезный инструмент для электриков и людей, занимающихся изготовлением украшений из проволоки. В некотором смысле работа с ним похожа на работу с круглогубцами.

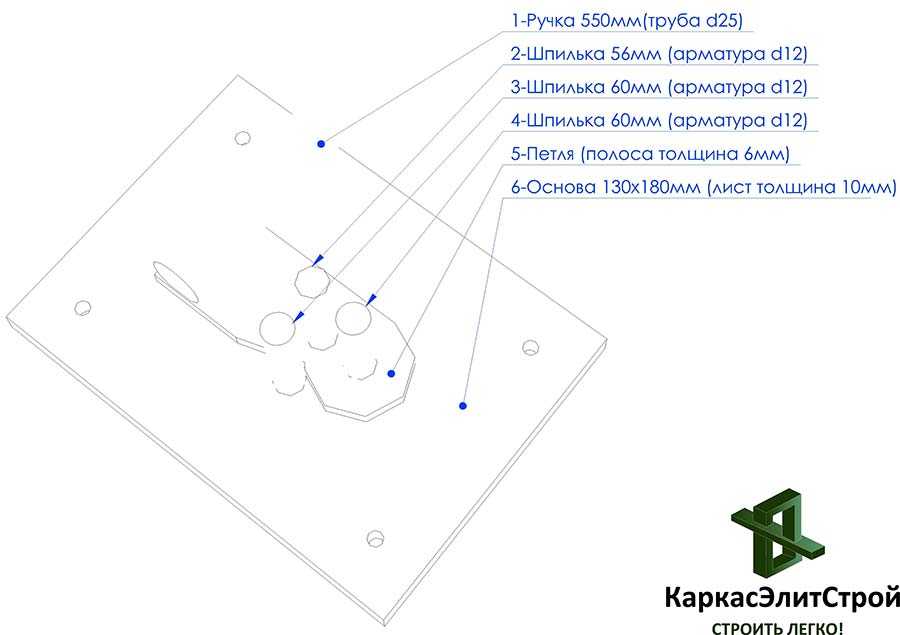

Инструмент для гибки арматуры – Станок для гибки арматуры

Это очень простой станок для гибки проволоки, размеры которого соответствуют гибке стальных стержней для армирования бетона. Аналогичным образом, изменяя размеры деталей, можно сделать провологиб для проволоки меньшего диаметра. В Интернете вы можете найти множество примеров такого рода приспособлений для сгиба проволоки, поэтому, если вам не нравится эта конструкция, вы можете найти аналогичный и сделать комбинацию нашего плана и устройства для сгибания проволоки с найденного вами изображения.

Приспособление для крепления к столу для гибки проволоки

Если вам нужно простое и удобное приспособление для быстрой гибки проволоки, взгляните на следующий рисунок. Если вам нравится принцип, примените его на основе предложенного рисунка. Кондуктор состоит из основания с различными прорезями, выполняющими роль тормозов для сгибания проволоки, а посередине имеются отверстия, куда помещаются подвижные шпильки. Приспособление крепится к столешнице, и с его помощью можно загибать спирали, различные углы и петли (глазки).

Кондуктор состоит из основания с различными прорезями, выполняющими роль тормозов для сгибания проволоки, а посередине имеются отверстия, куда помещаются подвижные шпильки. Приспособление крепится к столешнице, и с его помощью можно загибать спирали, различные углы и петли (глазки).

Выберите наиболее подходящий для вас инструмент для гибки и изготовьте его.

Скачать проект (изображения высокого разрешения)

Как использовать и обрамлять металлическими шпильками (проект) (сделай сам)

Обновлено: 22 февраля 2023 г.

Инструменты и технологии для возведения подвалов и перегородок со стальными шпильками

.Следующий проект›

Семейный мастер на все руки

Вам понравится стальной каркас. Стальные шпильки идеально прямые, не дают усадки и трещин. Они легкие, их легко хранить, они устойчивы к огню, насекомым и гниению. Стальные шпильки дешевле деревянных.

Стальные шпильки дешевле деревянных.

от экспертов по DIY в журнале Family Candyman

- Время

- Сложности

- Стоимость

- Много дней

- Начальник

- Varies

- Varies

- Varies

- VARIES

- VARIES

Поначалу вы обнаружите, что изготовление каркаса со стальными стойками медленнее, чем с деревянными, потому что вы будете работать с незнакомыми материалами, техниками и инструментами. Но как только вы научитесь работать со сталью, это станет очень удобно. Если вы допустили ошибку, вы можете просто открутить стальные детали и быстро вернуться в нужное русло. Для начала мы покажем вам, как построить небольшую ненесущую стену.

Но как только вы научитесь работать со сталью, это станет очень удобно. Если вы допустили ошибку, вы можете просто открутить стальные детали и быстро вернуться в нужное русло. Для начала мы покажем вам, как построить небольшую ненесущую стену.

Вероятно, у вас уже есть большинство инструментов, необходимых для крепления стальными стойками. К ним относятся рулетка, прямые авиационные ножницы по металлу, отвес или 4-футовый. уровень и дрель (предпочтительно беспроводная с переменной скоростью и несколькими настройками сцепления) с 2-дюймовым лезвием. удлинительный держатель бит. Потратьте еще 30 долларов на эти дополнительные «обязательные» инструменты: плоскогубцы с С-образным зажимом (фото 3) для временного зажима стальных шпилек на гусеницах и клещи для фиксации листового металла (также называемые «утиногубцами», вставка, фото 4) для образуя крутые изгибы в стальной гусенице.

Стальная стойка Basic

Режущие наконечники и детали каркаса из металлических стоекФото 1.

Отрежьте металлические стойки и гусеницы

Отрежьте металлические стойки и гусеницыОтрежьте обе боковые полки стальной стойки, используя прямые авиационные ножницы. Затем согните один фланец вверх, чтобы он не касался губок ножниц, и разрежьте поперек стенки шпильки. Для облегчения монтажа электропроводки и сантехники в дальнейшем держите все выбивные отверстия в замочной скважине на одном уровне, обрезав все стальные шпильки по длине с одного конца. Защищайте руки прочными перчатками.

Для обрезки отдельных стальных стоек и траков используйте прямые авиационные ножницы (Фото 1). Если вам нужно быстро отрезать десятки металлических шпилек и гусениц , используйте циркулярную пилу с беззубым (карборундовым) лезвием для резки металла (7 долларов США). При резке отдельных стальных стоек или гусениц циркулярной пилой пилите с закрытой стороны (или «перемычки») и плотно закрепите деталь на козлах. Защитите себя от искр из душа, едкого дыма и оглушительного шума, надев защитные очки, пылезащитную маску, одежду с длинными рукавами и средства защиты органов слуха.

Совет для профессионалов: более быстрый способ вырезать стальные шпильки

Чтобы вырезать стальные шпильки, отрежьте обе стороны, затем надрежьте и согните.

В большинстве домашних центров продаются дисковые и обрезные пилы, предназначенные для резки стальных шпилек, но один профессионал предпочитает более тихий и менее грязный подход. Он разрезает обе стороны ножницами и делает линию на спине. После того, как он несколько раз согнул шпильку вперед и назад, он получил разрез без заусенцев. Нет необходимости в средствах защиты органов слуха и металлической стружки, прилипающей к вашим ботинкам. Осторожно : Стальные шпильки и гусеницы острые. Наш профессионал не носит перчатки, но вы должны.

Техника возведения стен

Фото 2. Разметка и крепление направляющих

Прикрепите стальные направляющие к бетону с помощью винтов по бетону с шестигранной головкой 1-1/4 дюйма. Разметьте положение гусеницы, начертите мелом линии и просверлите отверстие в металле и в бетоне на всю длину шурупа. Используйте ударную дрель с твердосплавным сверлом по каменной кладке. Установите винты сначала на каждом конце направляющей металлического каркаса, а затем через каждые 3 фута вдоль направляющей. Перекрывайте углы гусеницы, надрезав кромку первой гусеницы, чтобы перекрывающаяся гусеница могла встать на место. На длинных прямых участках перекрывайте соседние направляющие на 6 дюймов и прикрепляйте перекрытие к полу с помощью шурупа по бетону.

Используйте ударную дрель с твердосплавным сверлом по каменной кладке. Установите винты сначала на каждом конце направляющей металлического каркаса, а затем через каждые 3 фута вдоль направляющей. Перекрывайте углы гусеницы, надрезав кромку первой гусеницы, чтобы перекрывающаяся гусеница могла встать на место. На длинных прямых участках перекрывайте соседние направляющие на 6 дюймов и прикрепляйте перекрытие к полу с помощью шурупа по бетону.

Фото 3: Отметьте, зажмите, затем привинтите

Соедините металлические шпильки с гусеницами, плотно зажав два элемента плоскогубцами с С-образными зажимами и забив 1/2 дюйма. Винт № 8 с полукруглой головкой посередине, где они встречаются. Вверните винты на средней скорости. Выберите настройку сцепления, достаточно сильную, чтобы закрутить винт, но не настолько сильную, чтобы она сорвала отверстие для винта и ослабила соединение.

Фото 4: Техника обрамления дверного проема

Соорудить дверной проем в ненесущей стене из стали и дерева. Изготовьте металлический коллектор, обрезав дорожку на 2 дюйма длиннее, чем ширина отверстия. Разрежьте каждый фланец гусеницы (на обоих концах) на 1 дюйм в длину и согните перемычку вниз 90 градусов с помощью плоскогубцев для фиксации листового металла (как показано на вставке). На заданной приблизительной высоте открытия закрепите жатку, ввинтив два винта с плоской головкой в каждую створку полотна (плотно прижимая жатку к шпильке), а затем ввинтив винт через каждый фланец гусеницы.

Изготовьте металлический коллектор, обрезав дорожку на 2 дюйма длиннее, чем ширина отверстия. Разрежьте каждый фланец гусеницы (на обоих концах) на 1 дюйм в длину и согните перемычку вниз 90 градусов с помощью плоскогубцев для фиксации листового металла (как показано на вставке). На заданной приблизительной высоте открытия закрепите жатку, ввинтив два винта с плоской головкой в каждую створку полотна (плотно прижимая жатку к шпильке), а затем ввинтив винт через каждый фланец гусеницы.

Врезка: создание замкового соединения коллектора

Отрежьте полки по бокам направляющей металлического каркаса с помощью резака для металлических шпилек и отогните внутреннюю стенку, чтобы создать поверхность крепления.

Наилучший способ возведения стальных стен состоит в том, чтобы сначала закрепить напольные и потолочные направляющие, а затем установить стойки по одной. На полу разметьте и отметьте расположение стены, закрепите стальную направляющую (фото 2), а затем определите положение потолочной направляющей с помощью отвеса или уровня, прижатого к стальной стойке. На готовом потолке, где направляющая каркаса стены проходит перпендикулярно балкам, прикрепите направляющую к нижележащим балкам с помощью саморезов для гипсокартона диаметром 1-1/2 дюйма. Если направляющая проходит параллельно балкам, прикрепите ее к потолку с помощью анкеров для гипсокартона.

На готовом потолке, где направляющая каркаса стены проходит перпендикулярно балкам, прикрепите направляющую к нижележащим балкам с помощью саморезов для гипсокартона диаметром 1-1/2 дюйма. Если направляющая проходит параллельно балкам, прикрепите ее к потолку с помощью анкеров для гипсокартона.

Другие советы по обустройству стен

- Отметив положение всех стоек на потолке и напольных направляющих, тщательно измерьте точную высоту каждой стойки. Это обеспечивает правильную посадку, компенсируя наклон потолка или пола.

- Обрежьте стойки металлическим ножом для шипов до высоты, обеспечивающей плотный контакт как с верхней, так и с нижней частью гусениц. Зазоры больше 1/16 дюйма на обоих концах слишком велики, потому что они переносят вес стены на шурупы.

- Когда вы отмечаете высоту и ширину дверных проемов, оставьте дополнительные 1-1/2 дюйма для высоты и 3 дюйма для ширины, чтобы разместить деревянные бруски 2 × 4, которые вы добавите для прибивания двери.

каркас и отделка деревом (Фото 4). Соедините деревянную опору с металлическим каркасом, повернув твердые ребра шпилек к грубому отверстию и прикрепив древесину к металлу с помощью шурупов для гипсокартона 1-1/4 дюйма.

каркас и отделка деревом (Фото 4). Соедините деревянную опору с металлическим каркасом, повернув твердые ребра шпилек к грубому отверстию и прикрепив древесину к металлу с помощью шурупов для гипсокартона 1-1/4 дюйма.

Советы для профессионалов: строительство стен

Не прокладывать рельсы через дверной проем

Выложите стены и проемы так же, как и деревянные, но при установке нижней пластины не прокладывайте направляющую через дверные проемы. Вы не можете использовать сабельную пилу, чтобы вырезать отверстие позже, как это можно сделать с деревом. Винты по бетону хорошо подходят для крепления гусеницы к бетону.

Используйте шпильку, чтобы установить верхнюю пластину

В отличие от дерева, стальные шпильки надежно прямые. Отрежьте одну стойку по размеру и используйте ее вместе с уровнем, чтобы отметить расположение верхней пластины на обоих концах, и зафиксируйте линию, чтобы направлять размещение. Не беспокойтесь о том, чтобы обрезать металлические шпильки, чтобы они идеально подошли. Это совершенно не нужно. Это большое преимущество, если вы работаете на неровном полу. Вы можете обрезать стальные шпильки примерно на 1/4 дюйма короче фактического размера.

Это совершенно не нужно. Это большое преимущество, если вы работаете на неровном полу. Вы можете обрезать стальные шпильки примерно на 1/4 дюйма короче фактического размера.

Используйте направляющую для блокировки

Верхние плиты, идущие параллельно балкам, часто необходимо крепить к распоркам. Вы могли бы использовать дерево, но вместо этого Джо предпочитает использовать обрезки гусеницы. Просто отрежьте боковые стороны гусеницы и сложите их. Затем прикрепите направляющую к нижней стороне балки с помощью шурупов для гипсокартона.

Деревянные опоры упрощают подвешивание двери

Сделайте проемы на 3 дюйма шире и на 1-1/2 дюйма выше и используйте винты для гипсокартона, чтобы закрепить 2 × 4 опоры на внутренней стороне стального проема, затем повесьте дверь на деревянные баксы. Баксы также есть для прибивания гвоздей к корпусу. Вставьте пластиковую прокладку под каждую сторону 2×4, если дерево будет находиться в непосредственном контакте с бетонным полом.

Прокладка электрических линий

Фото 5. Проводка из стальных стоек

Закрепите электрический кабель вдоль центральной линии каждой стойки пластиковыми стяжками, привинченными к стойкам. Вставьте пластиковую «втулку» в каждое отверстие, чтобы кабель не терся об острые края.

Пластиковые стяжки

Пластиковые стяжки для крепления электрического кабеля

Саморезы

Блокировка 2×4, прикрепленная саморезами 1-1/4’

Кабельная втулка

Пластиковая втулка для электрического кабеля защищает провод от острых краев металлических шпилек.

Домашние центры и поставщики электрооборудования имеют в наличии специальные электрические коробки и детали, используемые со стальным каркасом. Поскольку электрические коробки, прикрепленные к стальным шпилькам, могут прогибаться при подключении и отключении электрических шнуров, электрики прикрепляют коробки к деревянному блоку с помощью 1-1/2-дюймовых саморезов для гипсокартона.

Совет для профессионалов: защитите свои электрические провода и себя

Случайно наступив на удлинитель, натянутый на острую дорожку, вы можете легко перерезать шнур. Чтобы избежать потенциально шокирующих событий, многие профессионалы берут кусок гусеницы, переворачивают его вверх дном и кладут под шнур.

Установка гипсокартона и деревянной отделки

Фото 6. Установка деревянной отделки

Прикрепите деревянную отделку к нижележащему стальному каркасу стены с помощью саморезов. Используйте искатель стержней, чтобы найти настенные стержни и отметить их положение на отделке. Чтобы не расколоть накладку, утопите головку винта на 1/4 дюйма. кусочек. Затем предварительно просверлите отверстие диаметром 1/8 дюйма. кусочек. Установите сцепление дрели на «легкий», чтобы шуруп не сорвался. Заверните винт и заполните отверстие для винта замазкой.

Если ваша стена из стальных стоек кажется хрупкой, имейте в виду, что она приобретает полную жесткость после нанесения гипсокартона или обшивки. Повесьте гипсокартон или обшивку, используя 1-1/4-дюймовые саморезы для гипсокартона, расположенные через каждые 8 дюймов по краям (где два листа встречаются на стойке) и через 12 дюймов по центру в других местах.

Повесьте гипсокартон или обшивку, используя 1-1/4-дюймовые саморезы для гипсокартона, расположенные через каждые 8 дюймов по краям (где два листа встречаются на стойке) и через 12 дюймов по центру в других местах.

Фланец на стальной стойке является гибким и может прогибаться, когда вы пытаетесь проткнуть его шурупом для гипсокартона, особенно когда края двух панелей встречаются на одной стойке. Чтобы этого не произошло, прикрепите первую панель к открытой стороне металлической стойки (той, что напротив полотна) для придания жесткости, а затем повесьте вторую панель. Возьмитесь пальцами за заднюю часть фланца шпильки рядом с точкой винтового соединения (чтобы придать ей опору), а затем заверните винт. Не пытайтесь прибить отделку к стальным шпилькам. Это не выдержит . Вместо этого используйте специально разработанные винты для отделки (Фото 6). В заглубленном виде их маленькие головки легко скрыть замазкой.

Советы для профессионалов: установка обшивки

Сделайте пропил в блокировке

Подобно дверям, шкафы и другие тяжелые предметы нуждаются в дополнительной опоре. Вы можете использовать фанеру или 2×4, но убедитесь, что вы вырезали в ней пропил, чтобы закраина на внутренней стороне шпильки. Если вы этого не сделаете, эта кромка стойки будет прижиматься к опорной доске и скручивать стойку, создавая изгиб в стене.

Вы можете использовать фанеру или 2×4, но убедитесь, что вы вырезали в ней пропил, чтобы закраина на внутренней стороне шпильки. Если вы этого не сделаете, эта кромка стойки будет прижиматься к опорной доске и скручивать стойку, создавая изгиб в стене.

Соберите нижнюю пластину

Нижняя обшивка все еще может быть установлена с помощью декоративных винтов. Если вам не нравится внешний вид головок винтов, вы можете установить два слоя пластин 2×4 вместо стальной гусеницы. С 3-дюймовой древесиной под дорожкой вы сможете прибить всю базовую отделку так же, как и стену с деревянным каркасом. При использовании бетона убедитесь, что вы используете обработанную древесину для нижней пластины.

Советы для профессионалов: установка гипсокартона

Оставьте последнюю стойку незакрепленной во внутренних углах

Надлежащий способ обшивки внутреннего угла гипсокартоном заключается в том, чтобы полностью вставить первый лист во внутренний угол, а затем закрепить последнюю шпильку на стене рядом с гипсокартоном. Для этого вам нужно оставить последнюю металлическую шпильку незакрепленной, пока гипсокартон не поднимется. Этот метод может показаться немного глупым, но он требует меньшего количества шпилек и обеспечивает чрезвычайно стабильное соединение. При укладке направляющих убедитесь, что вы оставили зазор для прохода гипсокартона.

Для этого вам нужно оставить последнюю металлическую шпильку незакрепленной, пока гипсокартон не поднимется. Этот метод может показаться немного глупым, но он требует меньшего количества шпилек и обеспечивает чрезвычайно стабильное соединение. При укладке направляющих убедитесь, что вы оставили зазор для прохода гипсокартона.

Оставьте последнюю стойку незакрепленной также на Т-образных пересечениях

Аналогично работе с внутренними углами, оставьте последнюю металлическую стойку незакрепленной на стене, образующей стержень Т-образного пересечения. После того, как гипсокартон будет повешен, последняя стойка на пересекающейся стене будет прикреплена к гипсокартону. Опять же, этот метод требует меньшего количества шпилек и приводит к прочному соединению, которое почти гарантированно не растрескает грязь из гипсокартона. Оставьте верхнюю и нижнюю направляющие короткими, чтобы оставить место для гипсокартона.

Покупка стальных шпилек

Стальные шпильки продаются различной ширины (сравнимой с размерами пиломатериалов), длины и размеров металлических шпилек (чем меньше номер калибра, тем толще сталь). Вы прикрепляете верх и низ к стальной гусенице (соответствующей ширины), длина которой составляет всего 10 футов. длины. Используйте 1/2 дюйма. Винты № 8 с полукруглой головкой. Большинство домашних центров и лесопилок имеют только самые популярные стальные шпильки шириной 3-5 / 8 дюйма (сопоставимые с пиломатериалами 2 × 4) 25 калибра в 8-, 9-, 10- и 12-фут. длины вместе со всеми креплениями. Эти легкие стойки предназначены для каркаса внутренней стены, ненесущих стен (стен, которые не поддерживают пол или крышу). Если вы не можете найти стальные шпильки в своем домашнем магазине или на лесопилке, обратитесь к поставщикам, которые обслуживают строителей (посмотрите в «Желтых страницах» в разделе «Оборудование и расходные материалы для сухих стен»). Эти поставщики будут иметь широкий диапазон ширины и размеров для каркаса всего: от ненесущих стен по периметру в существующих подвалах (шириной 1–5/8 дюйма) до несущих наружных стен (до 5–1/2 дюйма). . широкий).

Вы прикрепляете верх и низ к стальной гусенице (соответствующей ширины), длина которой составляет всего 10 футов. длины. Используйте 1/2 дюйма. Винты № 8 с полукруглой головкой. Большинство домашних центров и лесопилок имеют только самые популярные стальные шпильки шириной 3-5 / 8 дюйма (сопоставимые с пиломатериалами 2 × 4) 25 калибра в 8-, 9-, 10- и 12-фут. длины вместе со всеми креплениями. Эти легкие стойки предназначены для каркаса внутренней стены, ненесущих стен (стен, которые не поддерживают пол или крышу). Если вы не можете найти стальные шпильки в своем домашнем магазине или на лесопилке, обратитесь к поставщикам, которые обслуживают строителей (посмотрите в «Желтых страницах» в разделе «Оборудование и расходные материалы для сухих стен»). Эти поставщики будут иметь широкий диапазон ширины и размеров для каркаса всего: от ненесущих стен по периметру в существующих подвалах (шириной 1–5/8 дюйма) до несущих наружных стен (до 5–1/2 дюйма). . широкий).

Выберите правильные шурупы

Не используйте шурупы для гипсокартона, чтобы скрутить стойки — они для этого не предназначены.

Недопустимо даже малейшее отклонение пуансона от вертикальной линии;

Недопустимо даже малейшее отклонение пуансона от вертикальной линии; А гибочный вал расположен с наружной стороны арматуры.

А гибочный вал расположен с наружной стороны арматуры.

..

.. каркас и отделка деревом (Фото 4). Соедините деревянную опору с металлическим каркасом, повернув твердые ребра шпилек к грубому отверстию и прикрепив древесину к металлу с помощью шурупов для гипсокартона 1-1/4 дюйма.

каркас и отделка деревом (Фото 4). Соедините деревянную опору с металлическим каркасом, повернув твердые ребра шпилек к грубому отверстию и прикрепив древесину к металлу с помощью шурупов для гипсокартона 1-1/4 дюйма.