Как самостоятельно изготовить арматурогибочный станок

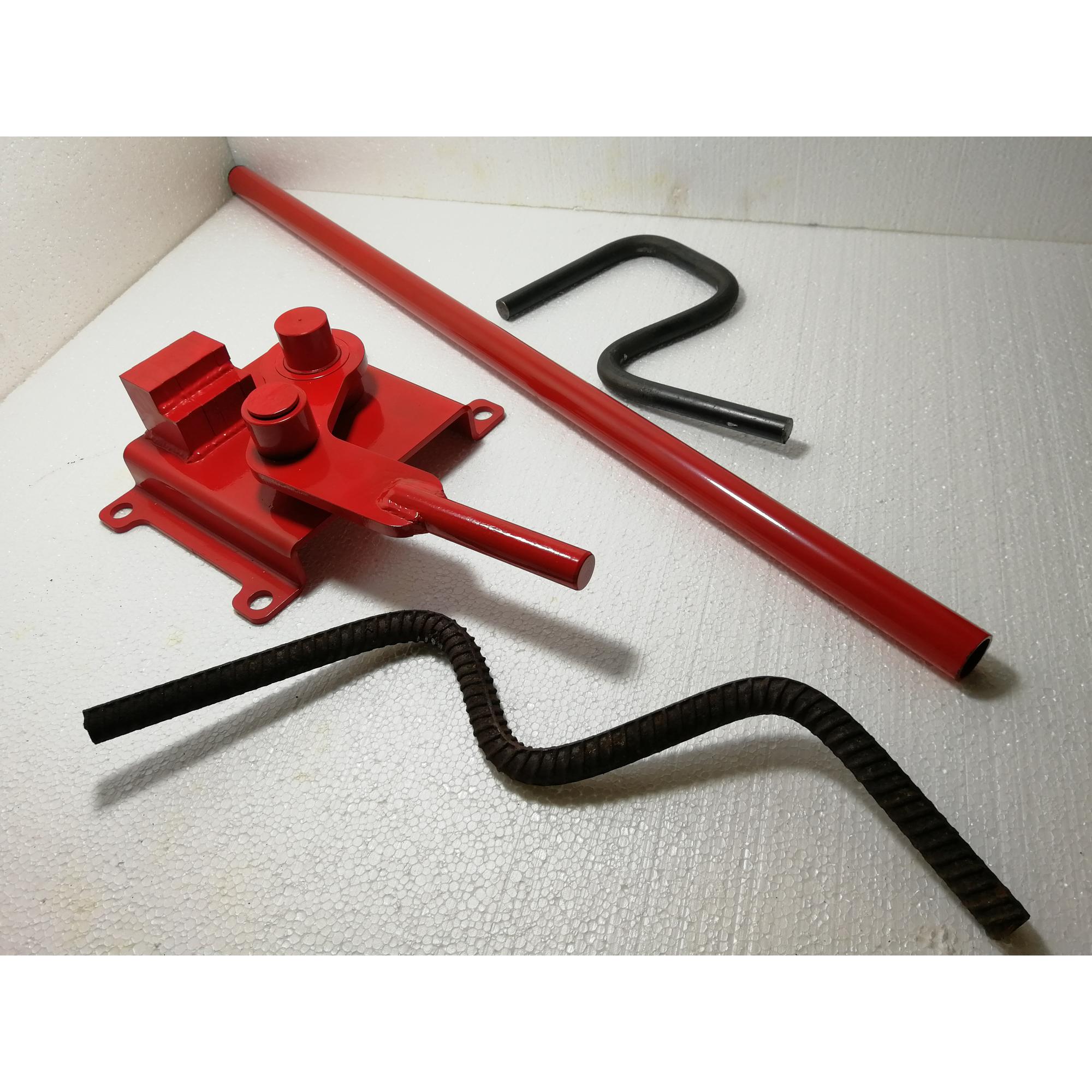

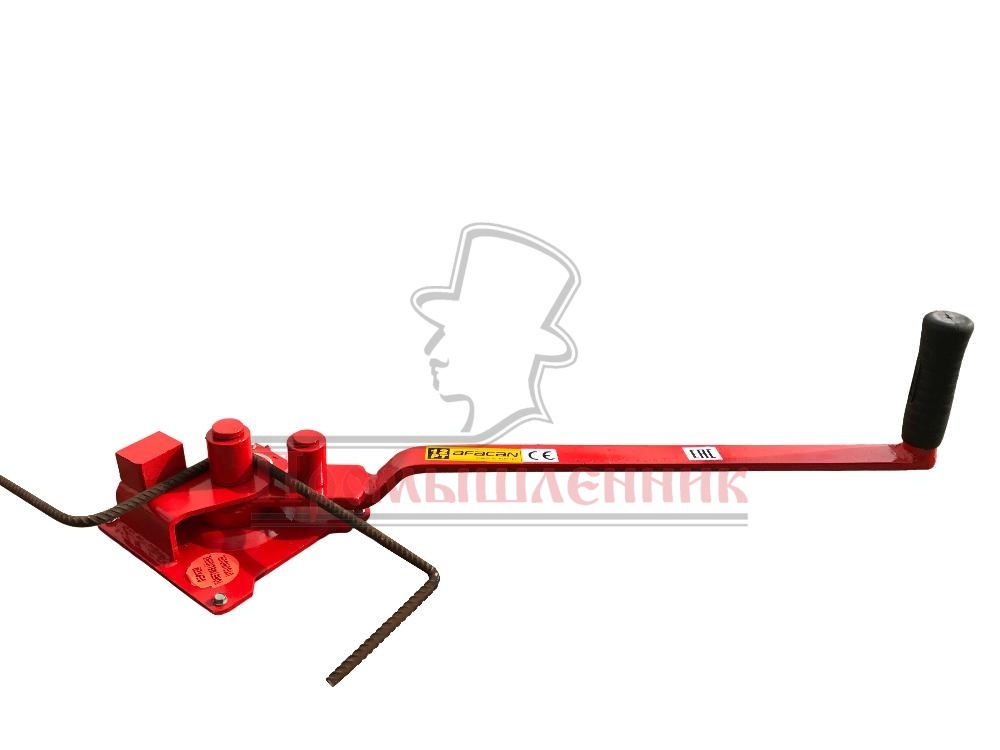

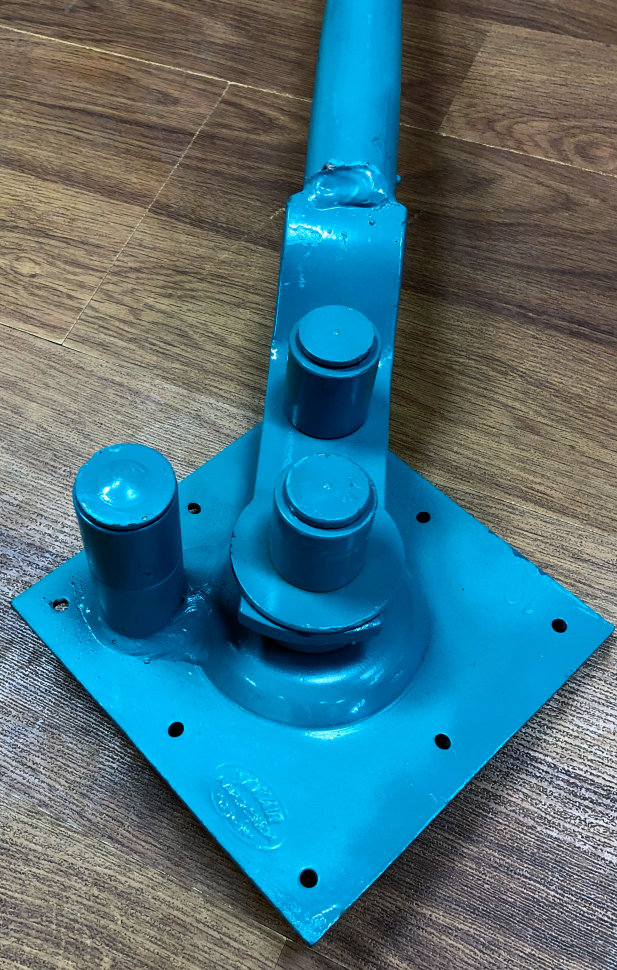

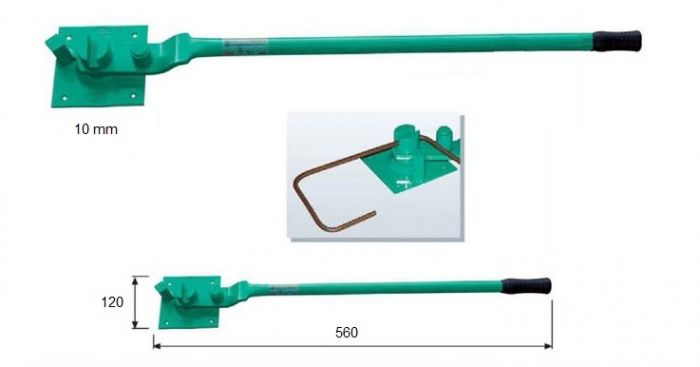

Чтобы согнуть арматуру с большим сечением, применяются заводские мощные станки. Для арматуры с небольшим сечением применимы ручные самодельные устройства. С помощью такого приспособления можно согнуть монтажные петли, крючки, лапки. Самодельные станки применяют для гибки армированных прутов с диаметром не больше 1 см 4 мм при условии необходимости гибки небольшой партии арматуры. Популярностью они пользуются у частных застройщиков.

Чтобы сохранить рабочие характеристики прутов при гибке, необходимо следовать следующим условиям:

- Угол сгиба не менее 90°;

- Радиус скругления в месте гибки не меньше 10-15 диаметров;

- Станок должен соответствовать диаметру обрабатываемой арматуры и классу прочности металла, в противном случае внутри полученного угла могут получиться складки, а снаружи – трещины;

- Правильная настройка устройства и прочная фиксация арматурного прута.

Не стоит пользоваться народными способами и применять высокие температуры с последующим надрезом с помощью болгарки места сгибания металлической арматуры, его подогрева посредством паяльной лампы или другим источником огня и дальнейшим сгибанием на требуемый угол. При применении такого способа в месте гибки уменьшаются механические свойства за счет надрезов и высокого температурного воздействия. При нагрузках на такой прут он может лопнуть. Если в проектом не разрешено использовать такой метод гибки, то он неприменим.

При применении такого способа в месте гибки уменьшаются механические свойства за счет надрезов и высокого температурного воздействия. При нагрузках на такой прут он может лопнуть. Если в проектом не разрешено использовать такой метод гибки, то он неприменим.

Как действуют гибочные арматурные устройства

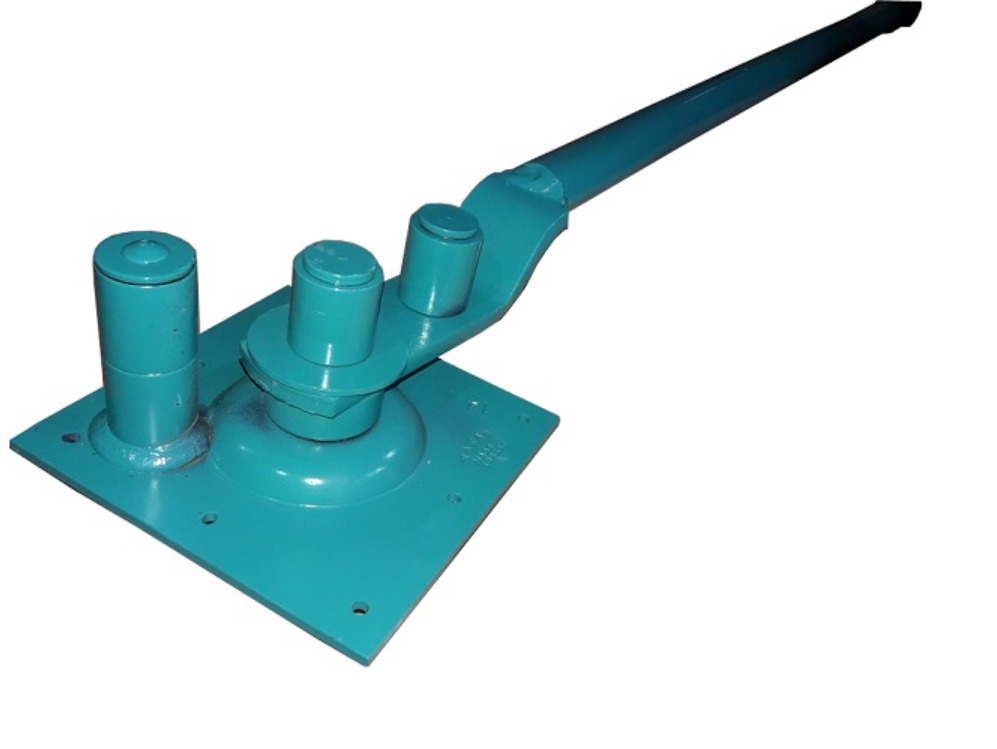

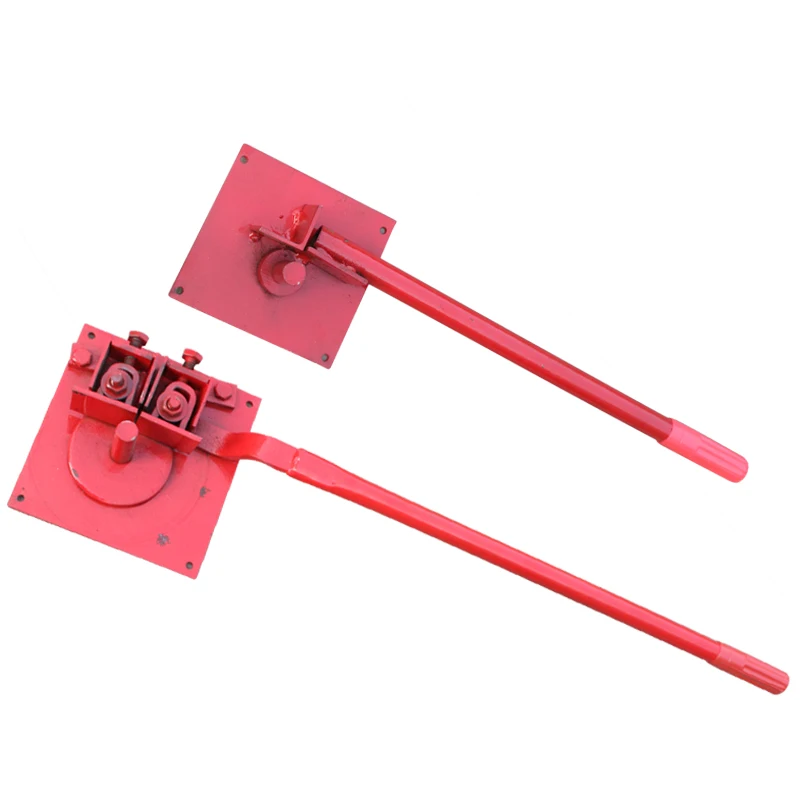

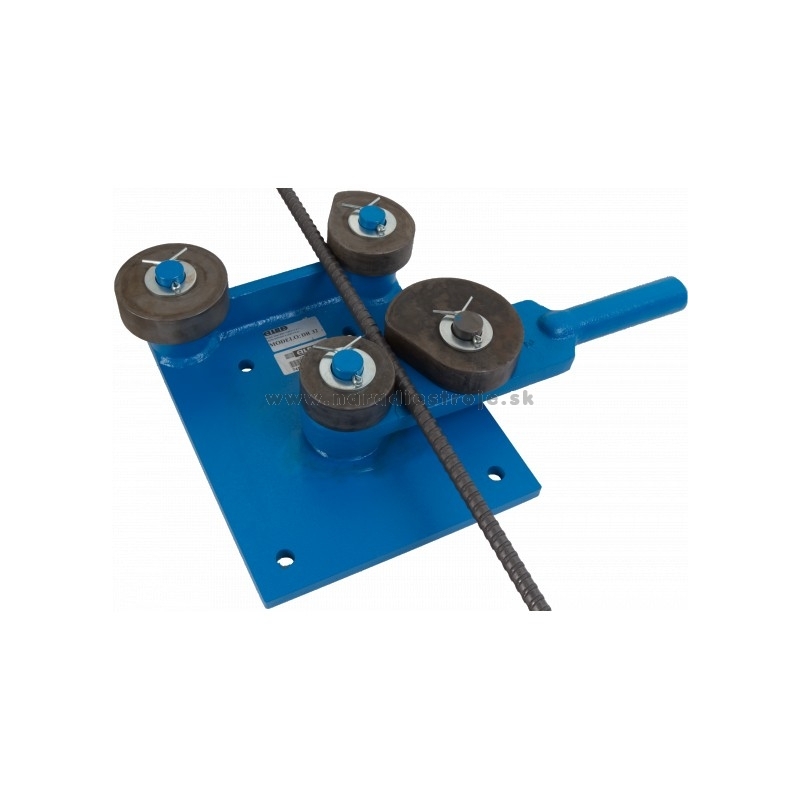

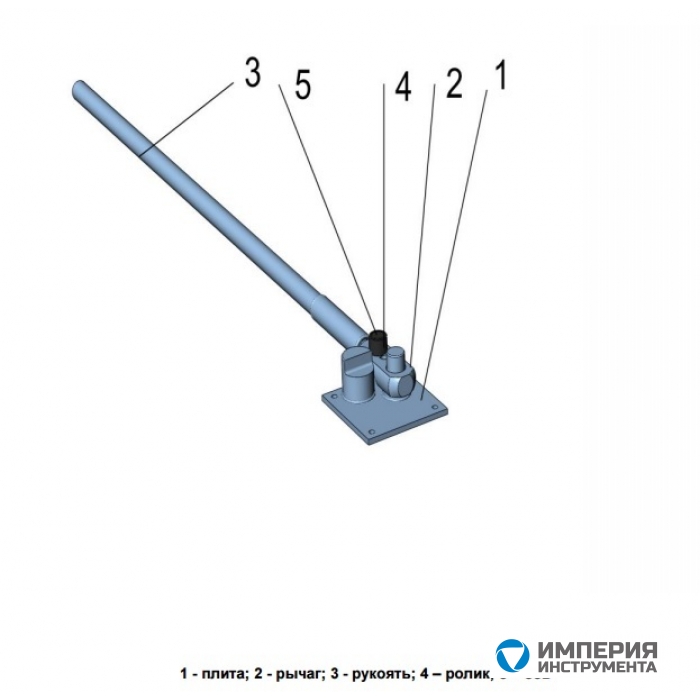

В станках с механическим приводом есть диск для фиксации центрального и изгибающего пальца, который вращается. В зазор между ними укладывается стержень. Пруток одним концом необходимо упереть в ролик, стационарно прикрепленный на корпусе. Когда диск вращается, гибочный палец влияет на арматурное изделие и гнет его на нужный угол вокруг валика в центре.

Принцип действия станков для гибки собственного и заводского производства приблизительно идентичен:

- арматуру размещают между центральным и упорным пальцем;

- с помощью пальца для гибки стержень гнется под необходимым углом, заданном в проекте;

- гибку можно производить вправо или влево.

Как изготовить простейшей гибочный арматурный станок

Самым простым устройством будет часть швеллера с прорезями. На таком примитивном приспособлении можно производить гибку стержней до 8 мм с довольно-таки большим радиусом угла сгибания. Для этого процесса потребуются серьезные физические усилия. Для собственноручного изготовления сложнейшего станка для гибки арматуры станут необходимы следующие вещи:

На таком примитивном приспособлении можно производить гибку стержней до 8 мм с довольно-таки большим радиусом угла сгибания. Для этого процесса потребуются серьезные физические усилия. Для собственноручного изготовления сложнейшего станка для гибки арматуры станут необходимы следующие вещи:

- металлический уголок 40х40 мм,

- деревянный брусок,

- крепеж.

Собрать такое гибочное устройство для арматуры не составит труда, но подойдет он лишь для сгибания прутков с малым сечение, в основном, для изготовления монтажных петель и иных изделий из стержней, имеющих гладкую поверхность. Шаги работы будут следующими. Уголок режут пополам. Одна часть будет для отверстий под саморезы и прикрепится к деревянному бруску.

Вторая часть является подвижной и должна быть прикреплена на брусок с помощью болта и выполнять функции рычага. Применение данного устройства не гарант высокой производительности, вследствие чего необходимо будет приложить значительные физические усилия. Схожую конструкцию можно выполнить не на брусе, а на швеллере или профтрубе. Максимальный диаметр обрабатываемого арматурного материала – 1 см 4 мм.

Схожую конструкцию можно выполнить не на брусе, а на швеллере или профтрубе. Максимальный диаметр обрабатываемого арматурного материала – 1 см 4 мм.

Гибочный станок из двух металлических труб

Благодаря этому приспособлению можно гнуть стержни даже с большим сечением. Чем оно больше для последующей гибки, тем длиннее должна быть труба с диаметром 1/2-3/4″.

Этапы гибки включат следующие шаги. Один край стержня вставляется в первый отрезок трубы, а второй следует надеть на свободный край прутка. Затем один из отрезков профильной трубы устанавливается в тисках с дальнейшей фиксацией, вкапывается. Для достижения полной надежности все бетонируется.

Второй отрезок загибается сверху на необходимый угол. Заводские станки электромеханического типа — более надежны и высокопроизводительны. Механизм гибки приводится в действие посредством электропривода. Максимальные габариты диаметра прутков, на которые рассчитан станок промаркированы. Чтобы ускорить процесс можно использовать станок для рубки в размер и гибки.

Читайте интересное

Станок для гибки арматуры своими руками

Все строительные работы подразумевают использование арматуры. Важно не просто приобрести качественный металлопрокат, но и согнуть его правильно, не допустить потери прочностных характеристик. В связи с этим у многих застройщиков очень часто возникает вопрос: как правильно гнуть арматуру?

Пруток небольшого диаметра до 8 мм согнуть можно и руками, а вот изделия большего диаметра требуют уже использования специального оборудования. Конечно, можно попробовать согнуть их и без него, но вот только качество арматуры будет, мягко говоря, не очень.

Не стоит прибегать и к другим «народным» способам – прогревать ее огнем, лампой, надпиливать места сгиба. Эти методы снизят прочностные характеристики материала, что со временем может стать причиной разрушения арматуры.

Особенности гибочных устройств

Несмотря на то, где и как изготовлен станок, принцип его действия остается идентичным:

- Арматура помещается в устройство.

- Производится процесс гибки материала.

Выглядит это так: стержень помещается в зазор, пруток упирается концом в ролик, далее гибочный палец гнет арматуру при вращении диска.

Можно ли изготовить станок самостоятельно?

Безусловно, да. Для этого не нужно каких-то определенных навыков и умений.

Наиболее примитивный и простой вариант – швеллер с отверстиями. Он позволяет гнуть арматуру до 8 мм без потери ее качественных характеристик. Правда, для этого придется приложить немало физических усилий.

Чтобы сделать станок самостоятельно, следует запастись следующими элементами: металлическим уголком, крепежом, бруском из дерева.

Для сборки агрегата нужно разрезать пополам уголок. Одну его часть прикрепить к бруску. Вторая часть является своеобразным рычагом, так как крепится на бруске и является подвижной. Также можно такую конструкцию выполнить и на профтрубе или швеллере. Данный агрегат подойдет для сгибания арматуры до 14 мм.

Гибочный станок из труб

Из 2-х труб изготавливается конструкция, гнуть в которой возможно стержни с большим сечением. Происходит это следующим образом: один край стержня вставляется в отрезок трубы, а другой крепится на свободный край. После этого один из отрезков фиксируется в тисках. Второй же загибается. Использование такого станка позволяет выполнять большой объем работы, но для этого придется потратить также немало сил и времени.

Заводские механические устройства, безусловно, выигрывают у «самодельных». Они более производительны и надежны, значительно упрощают процесс гибки материала, уменьшают временные затраты. Приводится в действие такой механизм с помощью электропривода. На всех станках присутствует маркировка максимальных габаритов диаметра прутков. Чтобы процесс стал еще более оперативным, можно использовать станок для рубки и гибки металлопроката.

Конечно, приобретение механического станка нецелесообразно для небольших объемов работ, именно поэтому часто застройщики и прибегают к своим «изобретениям».

Арматурогиб своими руками, самодельный ручной гибочный станок для гибки арматуры

Рифленая или гладкая арматура часто применяется при изготовлении армирующих каркасов для фундамента и других железобетонных конструкций.

Причем для изготовления металлокаркаса используются как прямые прутки арматуры, так и гнутые.

Если с прямыми прутками проблем никаких не возникает — отмерил и отрезал, то с гнутыми приходится повозиться. Голыми руками арматурину согнуть, конечно, можно, но это если дури много.

А вообще для этих целей в домашних условиях применяют различные станки и приспособления (в народе их еще называют армагибами или просто — гибочниками).

В сегодняшней статье рассмотрим несколько способов, как изготовить своими руками самодельный гибочный станок для арматуры.

Сразу хотим обратить ваше внимание, что без сварки и болгарки никак не обойтись.

Поэтому если вы решили делать гибочное приспособление своими руками — данный инструмент обязательно должен быть под рукой. И еще, конечно же, надо уметь им пользоваться.

И еще, конечно же, надо уметь им пользоваться.

Правильный арматурогиб для тисов

Если вам требуется не простой ручной станок для гибки арматуры, а универсальное устройство для выполнения разных задач, то обратите внимание на эту конструкцию.

Идея и изготовление самодельного устройства принадлежит автору YouTube канала «ІГОР АНДРЕЙЧУК».

Практичность и функциональность самодельной приспособы объясняется очень просто — за счет использования разной оснастки можно выполнять разные операции с металлом.

На станке можно не только гнуть арматуру под прямым углом, но также изготавливать декоративные завитки, и закручивать круглые стальные прутки.

Возможности этого устройства можно посмотреть на фото ниже.

Намотка пруткаИзготовление завиткаДавайте теперь рассмотрим основные этапы изготовления и сборки самодельного приспособления для гибки.

Шаг первый — изготавливаем корпусный подшипник.

Для этого нам потребуется подшипник подходящего размера и отрезок трубы. Подбираем трубу такого диаметра, чтобы подшипник свободно входил в нее, но при этом зазор должен быть небольшим.

Подбираем трубу такого диаметра, чтобы подшипник свободно входил в нее, но при этом зазор должен быть небольшим.

От круглой трубы отрезаем кусок нужной ширины. При помощи болгарки с отрезным диском делаем пропил в стенке кольца.

Вставляем подшипник внутрь кольца, и стягиваем края струбциной. Потом обвариваем.

Шаг второй — делаем в подшипнике посадочное место для установки оснастки.

От металлического уголка 30х30 мм отрезаем два одинаковых куска. Прикладываем их к профильной трубе 30х30 мм, и обвариваем. Углы стачиваем болгаркой.

Вставляем профтрубу с уголками внутрь подшипника, и привариваем уголки к внутренней обойме. Профильную трубу потом извлекаем, и обвариваем верхнюю часть.

Шаг третий — изготавливаем ручку с посадочными местами для упора.

Чтобы сделать рукоятку гибочного станка, можно использовать прямоугольную профильную трубу. Отрезаем кусок требуемой длины. Посадочные места под упор можно сделать из круглой трубы.

Подбираем трубу подходящего диаметра, после чего отрезаем от нее шесть небольших кусочков (бочонков или втулок). Затем свариваем их между собой.

Ручку из профтрубы надо прикрепить с помощью сварки к наружной обойме подшипника.

Сбоку рукоятки приваривается ранее изготовленный блок из шести втулок. Затем выполняется стандартная процедура — зачистка сварных швов и самого металла, и покраска.

Шаг четвертый — изготовление упора для заготовок.

Сделать его очень просто. Потребуется болт, подшипники и гайка. Вставляем болт в одно из посадочных мест на рукоятке, надеваем на него подшипники, и фиксируем гайкой.

Шаг пятый — подготовка самодельного сгибающего устройства к работе.

В подшипник устанавливаем требуемую для работы оснастку (они изготавливаются отдельно — под конкретные нужды). Нижнюю часть оснастки зажимаем в слесарных тисках.

Затем на нужном расстоянии от оснастки устанавливаем упор для заготовок.

Для сгибания арматуры потребуется ручка-рычаг. Сделать ее можно из прутков рифленой арматуры, к концам которой надо приварить отрезки профтрубы. Забиваем ручку в профиль, приваренные к наружной обойме подшипника.

Также можно зажимать в тисах само приспособление. Ручка-рычаг в этом случае будет вставляться в специальную насадку, которая устанавливается сверху оснастки.

Как сделать арматурогиб своими руками, во всех деталях показано в видеоролике ниже.

В целом, конструкция получилась практичной и функциональной. А затраты времени и материалов на ее изготовление — вполне адекватные.

Гибочный станок (арматурогиб) своими руками

Если для работы требуется настольный самодельный станок для гибки арматуры, предлагаем взять на вооружение идею автора YouTube канала Fawa Bros.

Это приспособление можно использовать для сгибания рифленой и гладкой арматуры, а также для квадратного прутка.

Шаг первый — изготовление основания конструкции.

В качестве основания будем использовать швеллер. Отрезаем заготовку длиной 35 см.

Сверху швеллера устанавливаем корпусные подшипники, маркером отмечаем места сверления отверстий.

После этого сверлим отверстия, и крепим подшипники с помощью болтов и гаек.

Шаг второй — изготовление самодельного гибочного механизма.

На токарном станке нужно выточить вал с металлическими болванками на концах. Если токарного станка нет, можно сделать иначе.

Отрезаем от стального кругляка две болванки одинаковой длины.

В торцах заготовок сверлим глухие отверстия. Вставляем в отверстия отрезки круглого прутка подходящего диаметра, и обвариваем. Затем в самих болванках нужно вырезать пазы для арматуры и квадратного прутка.

Две части вала вставляем в отверстия в корпусных подшипниках, установленных на станине, после чего свариваем их между собой.

К центральной части вала привариваем длинную ручку-рычаг из круглого прутка. К ней нужно приварить ограничитель хода.

Шаг третий — изготавливаем ось с опорными роликами.

На противоположной стороне от корпусных подшипников привариваем к станине ось из круглого прутка. Надеваем на нее два опорных ролика, изготовленных из толстостенной круглой трубы.

Чтобы в процессе загибания арматурного стержня ролики не соскакивали с оси, по краям прутка надо приварить шайбы.

Автор решил эту проблему по-другому. Сначала он приварил к основанию кусочки полосы металла с отверстиями (для крепления к рабочему столу), затем — по краям оси приварил кусочки квадратного прутка, которые упираются в крепления.

Шаг четвертый — установка самодельного упора для рукоятки.

В основании необходимо просверлить отверстие, и приварить снизу гайку. Потом вкручиваем в гайку болт, который и будет выполнять роль упора, чтобы регулировать угол сгиба. Зачищаем и красим самоделку.

Зачищаем и красим самоделку.

Сделанную конструкцию можно закрепить как на столе, так и на полу в мастерской, если предварительно просверлить в нем отверстия и установить крепежные шпильки.

Инструкцию, как собрать компактный станок для гибки арматуры своими руками, можно посмотреть на видео ниже.

Конструкция получилась довольно удобной в повседневной эксплуатации, и самое главное — надежной. Единственная сложность может возникнуть при изготовлении вала.

Арматурогиб для домашней мастерской

Предлагаем вашему вниманию еще один вариант настольного самодельного приспособления для гибки арматуры.

Данной идеей поделился автор YouTube канала Kwando Technic.

В качестве станины станка используется квадратная профильная труба размером 50х50 мм. Отрезаем от нее кусок длиной 80 см.

Также подготавливаем два подшипника и кусок круглой трубы подходящего диаметра, чтобы изготовить потом корпусный подшипник.

На конце профильной трубы делаем посадочное место для установки корпусного подшипника.

Далее изготавливаем сам корпусный подшипник. К нему нужно будет приварить рычаг из квадратной профтрубы.

Для того чтобы закрепить станину на рабочем столе, надо приварить к ее нижней части пластины металла с просверленными крепежными отверстиями.

С одной из сторон станины к крепежным «лапам» автор приваривает пластины металла, между которыми будет крепиться направляющая из круглой трубы.

На следующем этапе привариваем к станине кусок уголка, к которому крепится упор для заготовок (его тоже делаем из уголка, только надо прорезать пазы под болты).

Устанавливаем на свое место направляющую, предварительно надев на нее пару подвижных ползунов. Привариваем к ним торцевые упоры.

Привариваем к ним торцевые упоры.

Далее приступаем к сборке арматурогибочного станка. Крепим к станине корпусный подшипник с рукояткой, и привариваем к ручке шпильку, на которую надеваются упорные подшипники.

Ознакомиться с пошаговой инструкцией, как сделать своими руками настольный станок для гибки арматуры, а также увидеть принцип работы приспособления можно в авторском видеоролике.

По сравнению с предыдущими вариантами, конструкция кажется немного замороченной. Но в целом — она вполне работоспособная.

Гибочный станок из обрезков металлолома

Изготовить простейший арматурогиб своими руками можно даже из ненужных обрезков металла, которые валяются в металлоломе.

Вариантом данной конструкции гибочника поделился автор YouTube канала Fawa Bros. Ее мы возьмем за основу.

Первым делом необходимо будет изготовить подвижную часть конструкции.

Вырезаем из листового металла заготовку необходимой формы. Затем надо просверлить отверстие, и прикрепить с помощью сварки отрезок шпильки, на который надевается упорный ролик из круглой трубы. На шпильку навинчиваем гайку.

К нижней части заготовки привариваем подшипник.

Для основания подойдет металлическая пластина прямоугольной или квадратной формы — это кому как больше нравится.

Сверлим в ней крепежные отверстия в углах, и еще одно — ближе к центральной части.

Устанавливаем на пластину ранее изготовленную деталь с подшипником, и фиксируем ее с помощью стального кругляка, в верхней части которого имеется паз, чтобы можно было вставлять заготовки.

Нижнюю часть стального кругляка надо будет приварить к основанию арматурогиба.

Далее к подвижной части привариваем кусок профильной трубы, на который будет надеваться ручка-рычаг.

К металлической пластине привариваем кусок квадратного прутка, сверху которого нужно приварить удлиненную муфту. Вкручиваем в нее болт, который в данном случае выполняет функцию ограничителя хода подвижной части.

На последнем этапе останется только изготовить ручку, и установить ее.

На рукоятке дополнительно имеется передвижной упор, с помощью которого возможно регулировать длину изгиба заготовки.

Как изготовить компактное устройство для гибки арматуры своими руками, во всех деталях показано на авторском видео.

Как и в предыдущих случаях, самоделка получилась простой и удобной в использовании. Квадратная пластина крепится к столу с помощью болтов, и можно сразу приступать к работе.

Мощный арматурогиб своими руками

Данная самоделка позволяет работать как с рифленой и гладкой арматурой, так и с профтрубой. Поэтому можно назвать ее трубогибом или универсальным гибочником для домашней мастерской.

Как изготовить данное приспособление, поделился автор YouTube канала Kwando Technic.

Необходимые материалы:

- швеллер;

- круглая труба;

- лист металла;

- уголок;

- стальной кругляк.

Сначала изготавливаем станину. Для этого будем использовать швеллер. Определяемся с длиной станины, и отрезаем заготовку требуемой длины (80-90 см будет вполне достаточно).

Изготавливаем самодельные корпусные подшипники, и привариваем их к станине. Устанавливаем стальной вал.

Дополнительно мастер отрезает кусок квадратного прутка, и приваривает его спереди корпусных подшипников. Получился своего рода небольшой упор — на всякий случай.

Из листового металла вырезаем две узких полоски. Сгибаем их наподобие хомутов, и привариваем к станине и корпусным подшипникам.

На следующем этапе сбоку станины надо приварить полку из уголка, а рядом крепим опорный ролик. К концу вала привариваем вилку для гибки заготовок.

На противоположной стороне вала необходимо приварить две рукоятки.

В завершении останется только изготовить ограничительный упор для ограничения хода рукоятки. Для этого отрезаем кусок уголка, затем привариваем к станине. Предварительно в уголке сверлим отверстие, и привариваем гайку. В гайку вкручиваем болт.

Для крепления самоделки к столу или полу в мастерской, к нижней части станины нужно приварить «лапы» с отверстиями. Последний штрих — шлифовка и покраска.

Как сделать устройство, сгибающее арматуру и профтрубу, можно посмотреть в видеоролике на нашем сайте.

youtube.com/embed/QtFz3LfZ-Eo?feature=oembed” allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

Гибочный станок по металлу из большого подшипника и уголков

Вот еще один рабочий вариант самодельного гибочника, который отлично подойдет для неторопливой и спокойной работы в домашних условиях (например, в гараже или мастерской). Смастерить его можно из уголка с трубой.

Идея самоделки принадлежит автору YouTube канала Ipunk Crow.

Первое, что нужно сделать — собрать станину станка. И для этого мы будем использовать строительный уголок.

Необходимо отрезать три одинаковых уголка, и сварить их треугольником, как показано на фото ниже. Сварные швы зачищаем болгаркой.

К вершине треугольной рамы привариваем подшипник. К подшипнику надо приварить ручку (можно использовать кусок круглой трубы).

Вместо трубы можно использовать резьбовую шпильку. Но в этом случае дополнительно надо будет приварить усиление из двух отрезков круглого прутка.

Но в этом случае дополнительно надо будет приварить усиление из двух отрезков круглого прутка.

К внутренней стороне привариваем вилку для загиба заготовок. Рядом с рукояткой привариваем пруток из металла, на который в дальнейшем будут надеваться упорные ролики (подшипники).

К нижней части рамы привариваем два уголка — для лучшей устойчивости всей конструкции. На шпильку накручиваем удлинитель из трубы.

На последнем этапе красим изготовленные детали, и приступаем к сборке.

Подробно о том, как собрать простое гибочное приспособление, с помощью которого можно согнуть арматуру и другие заготовки, смотрите в авторском видеоролике ниже.

Для крепления основания конструкции к бетонному полу, дополнительно надо будет просверлить в опорных уголках отверстия, а в полу просверлить отверстия и установить резьбовые шпильки.

Андрей Васильев

Задать вопрос

Гибочная машина своими руками.: print_design — LiveJournal

Очередная серия проекта “Made of metall” (по соответствующему тегу другие серии).Народ, вижу, заходите сюда в частности по поисковым запросам касательно гибочных станков.

Кто-то даже много просмотривает и вчитывается.

Черканули бы хоть строчку, хоть отклик.

Прежде чем приступить к разнообразным запланированным на этот сезон работам по металлу, я решил сделать себе самодельный гибочный станок (станок для гибки профиля, полосы, арматуры, рихтования уголков), потому как успешный исход этого предприятия определит работу над следующими проектами. Т.е. без гибочной машины — это один разговор, с работающей гибочной машиной — другой.

Гибочный станок должен быть в меру универсальным. Т.е. мне не подходит простейший станок для гибки хомутов, потому как он однозадачный. У меня в планах не только гибка полос под любым углом, но и гибка дуг и при возможности гибка труб прямоугольного сечения.

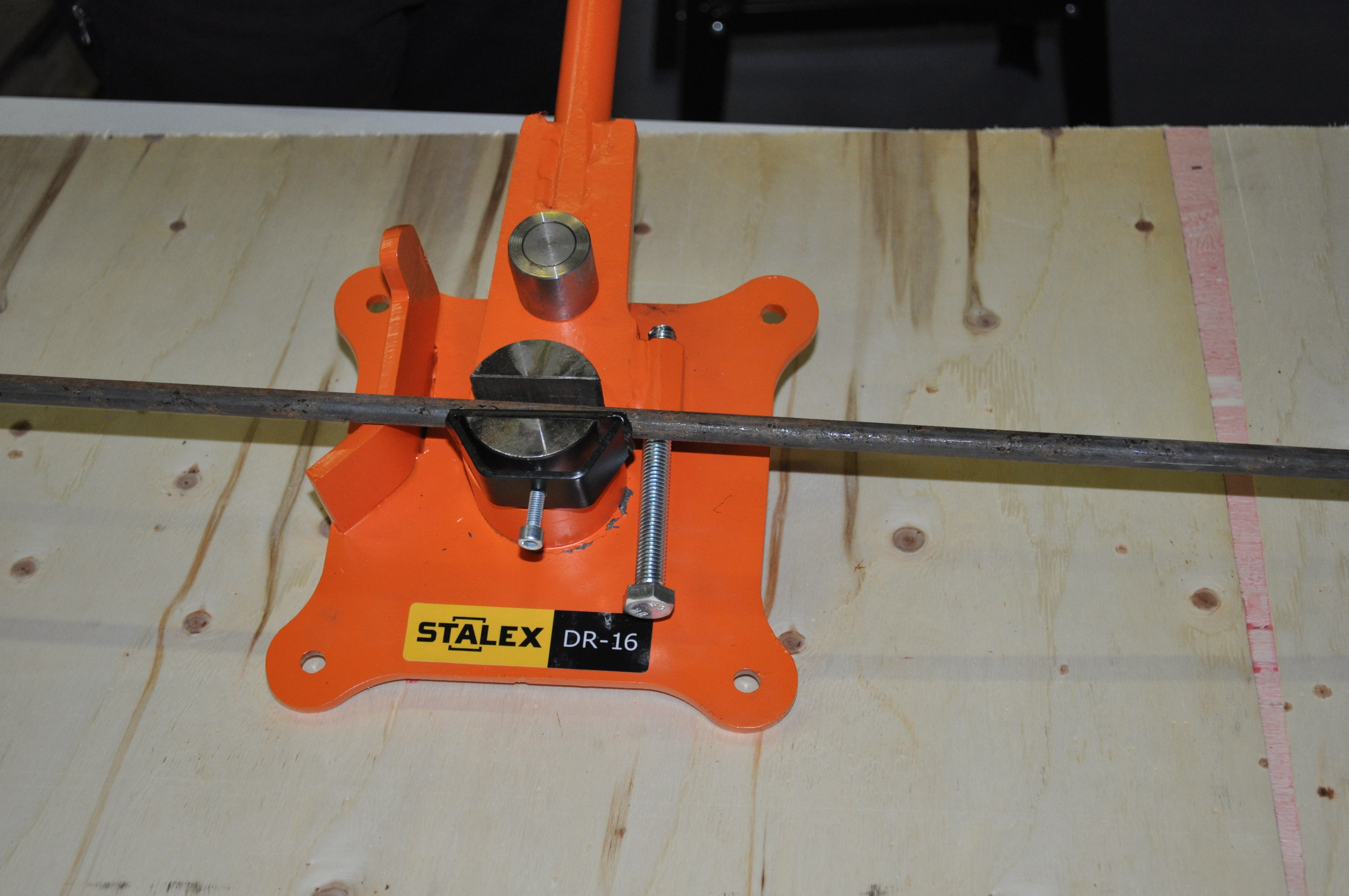

Образец для подражания, выбранный мною, вот такой:

Но у меня нет на это ни 44 000 руб, ни даже 15 000, за которые можно купить что-то что теоретически меня тоже устроит.

Зато я увидел в “Метро” домкрат за 450 р с усилием в 2 тонны. Тут и начал в голове складываться паззл.

Поняв принцип работы вышеуказанного пресса я вычленил оттуда только составляющие для гибки углов, оставив на время за бортом прокатку профилей (этот апгрейт оставлю на потом).

Познакомившись с домкратом поближе я понял, что он работает только в вертикальном положении, т.е. мои планы сделать горизонтальный станок не сбываются (в горизоантальном там масло не туда течет походу). Это накладывает большие ограничения на характер выполняемых на станке работ. Скажем, мне будет недоступна гибка длинных деталей. Либо придется ставить станок на какую-то высокую станину, чтобы загибаемым крыльям деталей было куда опускаться.

Чертим в доступной мне программе схему станка.

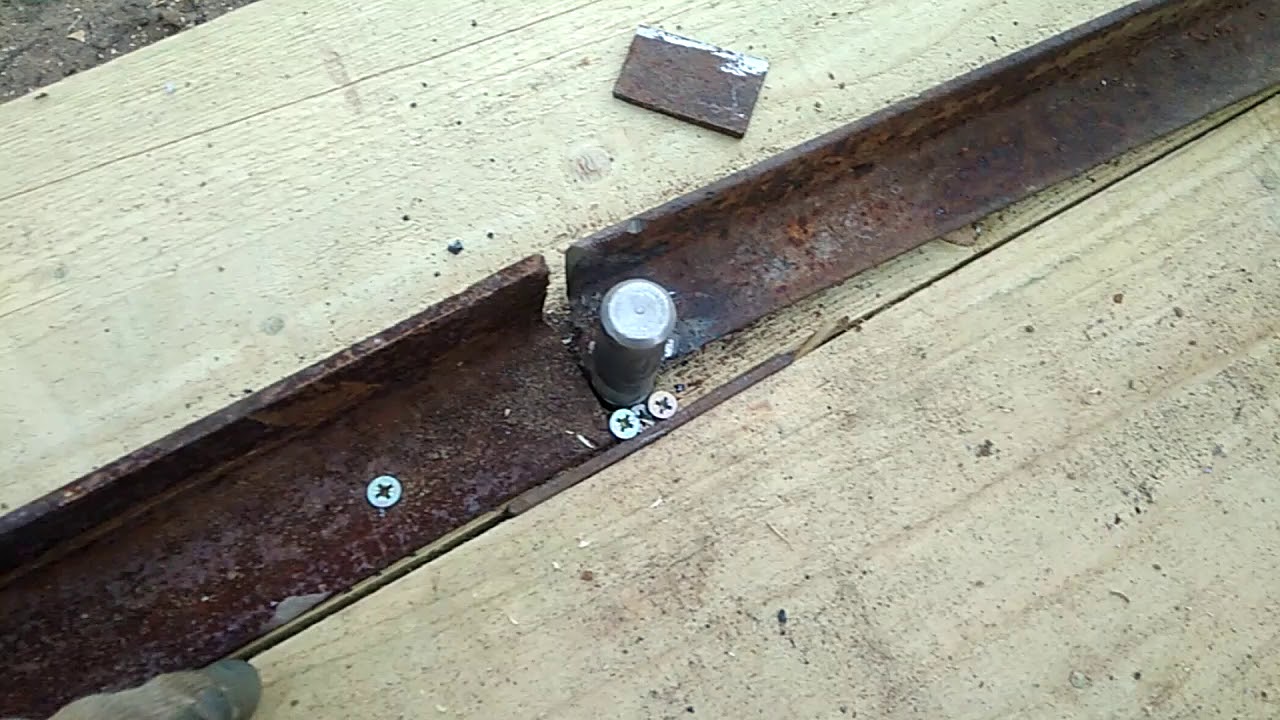

За основу рамы берется швеллер 100 мм (найдено среди металла на даче).

За катки-упоры — две петли для ворот – еще 200 р к бюджету.

Одна из главных первоначальных задач: изготовление пуансона и системы его крепления к домкрату.

Т.к. я планирую иметь несколько пуансонов для разного характера выполняемых работ, то нужно придумать систему быстрой и легкой смены пуансонов (об этом ниже).

Первый пуансон для гибки углов 90 градусов и более.

Рабочая часть: уголки 32 и 25 мм, вставленные друг в друга.

Корпус тоже изготавливается из уголка 25 мм.

Остальной металл для заполнения внутренней полости. Тут и труба 40*20 и три куска арматуры.

В дальнейшем я понял, что не нужно было использовать трубу, а просто забить все пространство по максимуму арматурой + прутками небольшого сечения.

Все составляющие пуансона. Слева два отрезка уголка 25 мм — это части системы крепления пуансона к домкрату.

Пуансон в сборе. Примерка.

На этом этапе я допустил одну из многих ошибок этого пионерского проекта. Нужно было сварить сперва весь корпус, и только потом вваривать в него наполнение. Я же стал варить составляющие поочереди, отчего в дальнейшем при установке “крыши домика” на базу, пришлось упорно подгонять геометрию, чтобы все было четко.

Нужно было сварить сперва весь корпус, и только потом вваривать в него наполнение. Я же стал варить составляющие поочереди, отчего в дальнейшем при установке “крыши домика” на базу, пришлось упорно подгонять геометрию, чтобы все было четко.

Ну, начнем-с. Сварка первых деталей.

Основные блоки готовы.

Пуансон в сборе смонтирован на домкрат.

Система крепления за счет насадки пуансона с лапками на пластину, наваренную на домкрат.

Теперь, когда пуансон сварен, можно приниматься за раму.

Тут очередная ошибка проектирования. Я не учел наличие рычага у домкрата и не предусмотрел для этого более длинный вылет основания в соответствующую сторону, сделав базу симметричной и короткой.

Теперь придется прикрепить станок на брусок из дерева. Можно конечно доварить слева кусок швеллера, но станок и так получился не легким, незачем его утежелять. Деревянный брусок неплохо справится с этой задачей.

Т-образная рама. Высота 400 мм. Ширина базы 246 мм (ошибочно)

Высота 400 мм. Ширина базы 246 мм (ошибочно)

Для четкого позиционирования домкрата на станине (он съемный, мало ли еще где пригодится) навариваю упоры. Слева упор в виде полосы, т.к. там клапан обратного хода домкрата, к которому постоянно нужен доступ.

Правый упор требует доработки. Здесь доварю полосу, препятствующую наклону домкрата в сторону рычага при работе.

Гаражные пели навариваю на уголки 25 мм.

В дальнейшем планирую сверху наварить еще по уголку и стянуть их сзади для пущей надежности.

Но т.к. хотелось быстрее опробовать машину в действии, я пока остановился на этом виде.

Успешно согнул полосу 20 мм, и начал гнуть трубу 20 мм, но сдрейфил, т.к. не уверен в том, что сломается в этом случае быстрее станок или домкрат.

С гибкой полос в четкий прямой угол вышля неувязка. Я рассчитал, что расставленные на расстоянии 100 мм катки будут универсальны для материала разного сечения. Но в тоже время так широкорасставленные катки не обеспечивают точного прижима в нужной точке, для гибки полосы в прямой угол.

Но в тоже время так широкорасставленные катки не обеспечивают точного прижима в нужной точке, для гибки полосы в прямой угол.

Планирую просверлить два отверстия ближе к оси приложения силы (белая полоса вдоль рамы) и вставить туда два болта или куски арматуры. Это будут вынимаемые элементы исключительно под свои нужды. Под гнутие дуги они не понадобятся.

Итого по бюджету 650 р. + немного материалов по сути из того, что было на даче + несколько электродов.

Ну пусть 700 р. против 7000 — 15000 — 44000 р.

Неделя времени на проектирование и ленивое изготовление бесценно не в счет.

Из доработок, которые планируются:

– Устойчивость станины

– Наварка доп. усиления для катков

– Наварка доп. упора для домкрата

– Доп. упоры для гибки более четких углов.

– Чистовая зачистка всех сварных швов и покраска.

Вопросы?

|

|

Станок для гибки арматуры своими руками (чертеж + фото) Мы остановились на простом варианте станка для гибки арматуры который можно сделать своими руками. Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один — это сделать станок для гибки арматуры своими руками. Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций. Принцип сгибания арматуры

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания. Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками. Как согнуть арматуру без специального устройстваИ все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств. Здесь стоит знать , что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае — это может привести к получению серьезных травм. Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Как сделать приспособление для гибки арматурыЕсли все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке. Вариант арматурогиба из подручных средств Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. Последовательность действий

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

ДостоинстваПриспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры: Основание станка Петля станка Общий вид станка Альтернативные способы работы с арматуройЕсли вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

Посмотреть, как работает такой заводской станок для сгибания стальной арматуры, вы можете на данном видео. А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица: Таблица минимальных радиусов гиба арматуры, прутка и кругляка Стременогибочный станок-Стабильная производительность-Гибочный стремя Станок для гибки стремена имеет другое название – станок для гибки стремена. Эта машина широко используется в строительстве. Станок для изготовления стремена в некоторой степени является одним из видов гибочных станков, но у него есть некоторые функции, которых нет у обычной гибочной машины. Сгибатель может изгибать стержень, арматуру, арматурный стержень и сталь в пределах 180 ° в различные формы в соответствии с различными настройками, например, треугольник, четырехугольник, пентаграмма, многоугольник и кольцо. Типы стоек БендерыУ нас есть различные типы гибочных машин для стремена, доступных для продажи. Мы предоставляем автоматический гибочный станок и полуавтоматический гибочный станок; а также, у нас есть станок для гибки проволоки с ЧПУ. Для всех этих стремя машин наша компания может поставлять машины по индивидуальному заказу соответственно. HGTW4-10-стремя-гибочный станок Диаметр одиночной круглой проволоки : 4-10 мм HGTW4-12 Автоматический струбогибочный станок Диаметр одинарной круглой проволоки : 4-13 мм HGTW4-12A Станок для гибки стремен Диаметр одинарной круглой проволоки : 4-13 мм HGTW6-16 стременогибочный станок Диаметр одинарной круглой проволоки : 6-16 мм Функция гибочной машины Ellsen Stirrup Функция гибочного станка для стремена состоит в том, чтобы сгибать стержни в различные формы в соответствии с различными требованиями, такими как прямоугольник, квадрат и другие простые формы. разных размеров из Ellsen стремен бендерыО гондолах Ellsen у нас есть четыре разных размера: GF20, GF25, GF 28 и GF32. Гибочная машина Ellsen StirrupGF20 и GF25 похожи друг на друга. Их структура относительно проста, а их производительность относительно ниже по сравнению с двумя другими типами стременных машин.Но они очень гибки в работе. Эти прутковые машины имеют кнопку, которая может переключать углы изгиба напрямую от 90 ° до 135 °, потому что эти две дуги используются чаще. Кроме того, наши стременные машины Ellsen могут изгибать прутки под любым углом под углом 180 °. Поскольку GF20 и GF25 являются полуавтоматическими, ими легко управлять вручную, чтобы решить, какие дуги вы хотите сделать. GF28 – это станок с числовой панелью управления из широкого диапазона круглых стержней диаметром от 4 до 28 мм. GF20 (опционально шкала, опция внешнего регулятора)Станок для гибки стремена GF20 Диаметр круглого стального стержня : 4-20 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 2.2 кВт, 380 В Размер машины : 850 × 550 × 850 мм Размер упаковки : 900 × 600 × 1020 мм Н.В. : 80 кг G.W : 100 кг Получить бесплатное предложение GF25 (опционально шкала, опция внешнего регулятора)Станок для гибки стремена GF25 Диаметр круглого стального стержня : 4-25 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 850 × 550 × 850 мм Размер упаковки : 900 × 600 × 1020 мм Н.  W : 150 кг W : 150 кг G. W : 170 кг Получить бесплатное предложение GF28 (с числовым программным управлением)Станок для гибки стремена GF28 Диаметр круглого стального стержня : 4-28 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 950 × 550 × 850 мм Размер упаковки : 1000 × 600 × 1050 мм NW : 180 кг ГВт : 220 кг Получить бесплатное предложение GF32 стременогибочный станокСтанок для гибки стремена GF32 Диаметр круглого стального стержня : 4-32 ммСкорость главной оси : 25-30 раз в минуту Мощность двигателя : 3 кВт, 380 В Размер машины : 670 × 670 × 850 мм Размер упаковки : 750 × 750 × 1050 мм Н.  W : 250 кг W : 250 кг G. W : 280 кг Получить бесплатное предложение Особенности стремена Ellsen 1. Компактная конструкция. Почему выбирают Ellsen Stirrup Bender Machinery?Оборудование для изготовления стремен Ellsen использует передовые высокотехнологичные технологии для проектирования и производства машин.В дополнение к опытному квалифицированному персоналу, наше оборудование для стремян имеет высокое качество, но недорогую цену. Именно поэтому автоматическая машина для изготовления стремян Ellsen становится все более популярной во всем мире. Ellsen специализируется в этой области техники в течение 20 лет. В настоящее время он превратился в одного из лидеров машиностроения в Китае. Как только мы начинаем углубляться в концепции искусственного интеллекта (ИИ) и машинного обучения (МЛ), мы сталкиваемся с обильным количеством жаргона, связанного с этой областью обучения. Понимание этого жаргона и того, как оно может повлиять на исследование, связанное с МЛ, имеет большое значение для понимания исследования, проведенного учеными и специалистами по данным, чтобы привести ИИ в такое состояние, каким оно является сейчас. В этой статье я предоставлю вам полное определение контролируемого, неконтролируемого и вспомогательного обучения в более широкой области машинного обучения.Вы, должно быть, сталкивались с этими терминами, когда наводили курсор на статьи, относящиеся к прогрессу, достигнутому в области искусственного интеллекта, и роли, которую играет ML в продвижении этого успеха вперед. Подконтрольное, неконтролируемое и усиленное машинное обучение – это, в основном, описание способов, с помощью которых вы можете позволить машинам или алгоритмам проигрывать набор данных.Также можно ожидать, что машины узнают что-то полезное из этого процесса. Обучение под наблюдением, без присмотра и подкрепление проложит путь в будущее машин, которые, как ожидается, будут яркими и со временем помогут людям в повседневных делах. Контролируемое обучение С выходом известного алгоритма все, что нужно сделать системе, – это разработать шаги или процесс, необходимые для перехода от входа к выходу.Алгоритм обучается с помощью набора обучающих данных, который ведет машину. Если процесс идет наперекосяк и алгоритмы дают результаты, совершенно отличные от ожидаемых, то обучающие данные вносят свой вклад, чтобы направить алгоритм обратно к правильному пути. Машинное обучение под наблюдением в настоящее время составляет большую часть ML, который используется системами во всем мире. Входная переменная (x) используется для соединения с выходной переменной (y) с помощью алгоритма. Классификация : проблемы классификации классифицируют все переменные, которые формируют выходные данные. Примеры этих категорий, сформированных посредством классификации, могут включать демографические данные, такие как семейное положение, пол или возраст. Наиболее распространенной моделью, используемой для этого типа статуса обслуживания, является машина опорных векторов.Машины опорных векторов определены для определения границ линейного решения. Регрессия : проблемы, которые можно классифицировать как проблемы регрессии, включают типы, в которых выходные переменные задаются как действительное число. Формат для этой проблемы часто следует линейному формату. Неподготовленное обучение В процессе обучения без учителя система не имеет конкретных наборов данных, и результаты большинства проблем в основном неизвестны. В простой терминологии система ИИ и цель ОД ослеплены, когда она входит в операцию.Система имеет свои безупречные и огромные логические операции, чтобы направлять ее по пути, но отсутствие надлежащих алгоритмов ввода и вывода делает процесс еще более сложным. Процедура чрезвычайно проста, так как вам просто нужно научить компьютер всем деталям, относящимся к рисункам. Вы можете сообщить системе, что все фигуры с четырьмя сторонами известны как квадраты, а другие с восемью сторонами известны как восьмиугольники и т. Однако, в процессе обучения без присмотра весь процесс становится немного сложнее. Алгоритм для неконтролируемой системы обучения имеет те же входные данные, что и для его контролируемого аналога (в нашем случае, цифровые изображения, показывающие формы в разных цветах). Получив входные данные, система извлекает все возможное из имеющейся информации. Фактически, система работает сама по себе, чтобы распознать проблему классификации, а также различия в формах и цветах.Имея информацию, относящуюся к данной проблеме, система обучения без присмотра распознает все подобные объекты и сгруппирует их. Этикетки, которые он будет давать этим объектам, будут разработаны самой машиной. Технически, там обязательно будут неправильные ответы, поскольку существует определенная степень вероятности. Однако, подобно тому, как мы, люди, работаем, сила машинного обучения заключается в его способности распознавать ошибки, учиться на них и в конечном итоге делать более точные оценки в следующий раз. Укрепление Обучение не является простым и решается с помощью множества различных алгоритмов. На самом деле, в процессе обучения подкреплению агент выбирает наилучшее действие на основе текущего состояния результатов. Рост обучения в области подкрепления привел к созданию широкого спектра алгоритмов, которые помогают машинам узнать результат своей работы. 1. Супервизированное обучение против обучения: В супервизированном обучении у нас есть внешний супервайзер, который обладает достаточными знаниями об окружающей среде, а также делится знаниями с супервизором, чтобы сформировать лучшее понимание и выполнить задачу, но поскольку у нас возникают проблемы, когда агент может выполнить так много различных видов подзадач для достижения общей цели, присутствие супервизора не является необходимым и непрактичным.Мы можем взять пример шахматной игры, в которой игрок может выполнить десятки тысяч ходов, чтобы достичь конечной цели. Создание базы знаний для этой цели может быть действительно сложной задачей. Таким образом, крайне важно, чтобы в таких задачах компьютер учился самостоятельно управлять делами. 2. Усиление против обучения без контроля: Усиление обучения в основном имеет структуру отображения, которая направляет машину от ввода к выводу.Тем не менее, Unsupervised Learning не имеет таких функций, присутствующих в нем. В обучении без учителя машина фокусируется на основной задаче поиска шаблонов, а не на картировании для продвижения к конечной цели. Например, если задача машины состоит в том, чтобы предложить пользователю хорошее обновление новостей, алгоритм обучения подкреплению будет искать регулярную обратную связь от соответствующего пользователя, а затем с помощью обратной связи построит авторитетный график знаний обо всех новостях. Области в машинном обучении бесконечны. Вы можете посетить мой канал на YouTube, чтобы узнать больше о мире искусственного интеллекта и о том, как будущее будет продиктовано использованием данных в машинах. Машина весны гибочной машины проводатолщиная формируя для рамки места автомобиля3D толстогибочный станок для гибки пружин проволоки для каркаса автомобильного сиденья Описание продукта Переносной стальной листогибочный станок, широко используемый в высотных зданиях, на автомагистралях, в железнодорожных фундаментах на сваях из стальных клеток и стальных прутков в различных каркасы зданий, пригодные для использования в изгибе стальных стержней со стальной свайной головкой, включают электрический масляный насос сверхвысокого напряжения, переносную стальную гибочную машину Стандартная топливная труба высокого давления 5 м. Характеристики продукта

Прочность продукта

Параметр продукта . |

Станок для гибки арматуры своими руками чертежи

станок для гибки арматуры своими руками чертежи

Ручной станок для гибки арматуры

Любые строительные работы, связанные с изготовлением металлических и железобетонных сооружений, требуют дополнительной работы с арматурой.

Очень часто металл невозможно согнуть подручными средствами из-за недостаточной силы давления.

Используя станок для гибки арматуры, можно добиться неплохих результатов и изготовить различные кольца, хомуты, петли, а также другие полезные изделия.

Конструкция оборудования отличается в зависимости от модели, но принцип действия всех приспособлений очень похож. Металлическая деталь, требующая изменений, крепится между упорным и центральным валом инструмента.

Под действием гибочного вала металл загибается в нужную сторону.

Деформация может проводиться как против, так и по часовой стрелке.

Препятствием для изменения всей поверхности служит упорный вал, который не дает осуществить поворот незадействованной части самой заготовки.

Кроме того, многие модели станков оснащены специальными средствами, основным назначением которых является #8212 защита электрооборудования.

Стоит отметить, что существуют несколько вариантов оборудования #8212 гибочный станок для арматуры с механическим приводом и ручная модель такого инструмента.

Использование арматуры для разных целей – это известная традиция отечественных строек. Широкий ассортимент данного материала позволяет проводить множество манипуляций.

Мерные пруты стандартных размеров можно встретить только на строительстве масштабных объектов.

Малое строительство всегда сопровождается дополнительными действиями #8212 резкой, изменением формы. Поэтому, ручной станок для гибки арматуры становится незаменимой частью современных строек.

Поэтому, ручной станок для гибки арматуры становится незаменимой частью современных строек.

Благодаря этому простому инструменту, металлический прут гнется за несколько секунд, что позволяет добиться нужной формы при минимальных затратах времени.

Дополнительные аксессуары для оборудования помогают сделать работу более эффективной и производительной.

Видео:

Любой станок для гибки арматуры оснащен специальной защитой, а плексигласовая защита рабочей поверхности усиливает данные характеристики.

Электронная панель для управления #8212 делает процесс более универсальным и позволяет запомнить около пятидесяти программ, включающих десять совершенно разных операций.

Данная система помогает соблюдать четкий порядок выполнения операций и меняет направление обработки.

Выбирая гибочный станок для арматуры, можно позаботиться и о наличии переключателя скорости, что особенно важно для выполнения определенных видов работ.

Дистанционная ножная педаль позволяет изменять направление и обеспечивает непрерывную работу без перемещений инструмента и металла. Можно также приобрести и специальный инструментарий для создания колец, спиралей и кругов.

Можно также приобрести и специальный инструментарий для создания колец, спиралей и кругов.

Такие детали становятся незаменимыми при необходимости усиления колонн, бункеров и туннелей.

Делаем станок своими руками

Работу с металлом значительно упрощает наличие специального оборудования.

Поэтому вопросы о том, как сделать ручной гибочный станок для арматуры самостоятельно #8212 встречаются достаточно часто.

Работа без гибочной машины ставит под угрозу весь процесс, в то время как наличие этого оборудования, значительно его упрощает.

Современный ручной станок для гибки арматуры стал очень востребованным благодаря своим качествам.

Листогибочный станок изготавливается при наличии у вас электросварки и состоит из основания, обжимного пуансона, двух струбцин и прижима.

Для обеспечения жесткости прижима, рекомендуется использовать уголки. Прижим должен быть короче основания на 70 мм, к его торцам приварите кронштейны, состоящие из кусков уголка номер 3 со стенкой.

В каждом кронштейне просверливают отверстие диаметром 8 мм, а края уголков, контактирующие со сгибаемым листом #8212 фрезеруют, предварительно обработав напильником.

Пуансон изготавливают из уголка с номером 5, рычаг #8212 из стального прута. Затем выпиливаются щечки, в которых просверливается отверстие диаметром примерно 10 мм, а оси приваривают так, чтобы линия прутка была параллельная ребру уголка.

Ось, пуансон и щечки зажимают в тисках и крепят электросваркой. Как сделать станок для гибки арматуры своими руками, можно подробно увидеть на видео, которое представлено ниже.

Благодаря полученным знаниям вы сможете реализовать свою задумку легко и быстро.

Цены на гибочные станки

На стоимость оборудования влияют несколько основных факторов:

- энергозатратность (если это механическая модель)

- скорость работы

- производительность.

Кроме того, диаметр арматуры тоже играет весомую роль.

Множество фирм и магазинов поставляют такой товар и цена ручного станка для гибки арматуры оказывает немаловажное влияние на наш выбор.

Если вам не требуется проводить сложные манипуляции, а достаточно и простого оборудования, тогда не следует нести больших затрат, можно остановиться на самых простых моделях.

Заботясь о собственном имидже, поставщики оперативно обрабатывают заказы и при необходимости дают бесплатную техническую консультацию. Станки находятся на гарантийном обслуживании изготовителя и при наступлении неприятного события подлежат ремонту.

Собираясь купить станок для гибки арматуры, следует знать о его достоинствах и пользоваться ими.

Оборудование достаточно надежно и долговечно, что обусловлено простотой конструкции. Высокая мобильность и отсутствие транспортных расходов существенно удешевляют процесс использования.

Видео:

Высокая производительность и эффективность существенно снижают временные затраты и позволяют быстро осуществлять все процессы. Экономичность работ заметно уменьшает расход используемых материалов.

Оборудование может быть использовано не только на купных строительствах, но и в малом или среднем бизнесе.

Кроме покупки, существует и аренда гибочного станка для арматуры, благодаря чему можно выполнить все работы за короткий срок и снизить собственные затраты.

Вы можете воспользоваться ручными или механическими приборами, а после завершения работ с ними #8212 вернуть.

Аренда может быть согласована как по часовому тарифу, так и рассчитываться на количество дней. Для таких целей заключается договор, который в дальнейшем поддерживает правовые отношения между заказчиком и поставщиком.

Но если вам нужен станок для постоянного использования, то покупка – это лучший вариант, который окупит себя в ближайшем будущем.

Гибка арматуры – простые решения серьезного вопроса

Любая основательная стройка требует работ с металлом. Гибка арматуры должна производиться с соблюдением технологии – от этого зависит надежность возводимым конструкций и зданий.

Содержание- Для чего и как гнуть арматуру – памятка начинающим строителям Устройства для гибки арматурных прутков Самодельные устройства для сгибания – это может каждый! Как согнуть арматуру руками – дешево и сердито

1 Для чего и как гнуть арматуру – памятка начинающим строителям

Основное назначение арматуры – армирование бетона, который подвержен разрушению нагрузками изгибающего характера. В железобетонных конструкциях растягивающие и сжимающие усилия берет на себя металлический пруток. Возвести достаточно надежный, прочный фундамент любого дома практически невозможно без арматурного каркаса.

В железобетонных конструкциях растягивающие и сжимающие усилия берет на себя металлический пруток. Возвести достаточно надежный, прочный фундамент любого дома практически невозможно без арматурного каркаса.

В тоже время, армирование углов и различных примыканий перекрестием прямых прутков является грубым нарушением технологии, ослабляющем конструкцию, что может привести к расслоению бетона. В угловых связках требуется укладка изогнутой арматуры с перехлестом на каждую сторону минимум 80 см. Гибка прутков также необходима для изготовления различных соединительных элементов, работающих на растяжение (к примеру, стандартный крюк, лапка, другое).

Как гнуть арматуру, чтобы она при этом сохранила свои прочностные характеристики, знает далеко не каждый. Стеклопластиковую согнуть невозможно, поэтому подобной обработке подвергают только стальную. Разрешается сгибать арматурные стержни исключительно механическим способом, не допуская острых углов в месте изгиба. Закругления требуется делать плавными – оптимальный радиус составляет 10–15 диаметров арматуры.

Стеклопластиковую согнуть невозможно, поэтому подобной обработке подвергают только стальную. Разрешается сгибать арматурные стержни исключительно механическим способом, не допуская острых углов в месте изгиба. Закругления требуется делать плавными – оптимальный радиус составляет 10–15 диаметров арматуры.

Следует знать, что арматура А3 в холодном состоянии гнется без потери прочности на угол 90° (так называемый прямой). Ее прочностные показатели снижаются приблизительно на 10 % при угле в 180°.

В настоящее время очень распространены как минимум 2 недопустимых способа сгибания арматуры:

- место, где будет выполняться гибка, надпиливают посредством отрезной угловой машинки или подобным инструментом

- место сгиба греют паяльной лампой (сваркой, автогеном, на костре).

После подобных подготовительных работ используют подручный инструмент для гибки арматуры (молотки, кувалды, трубы и так далее). Очевидно, что оба приема ослабляют стержни в разы, а это может повлечь их разрушение под влиянием нагрузок. Все виды арматуры требуется гнуть в холодном состоянии без нарушения их целостности, если иное не указано проектировщиком.

Все виды арматуры требуется гнуть в холодном состоянии без нарушения их целостности, если иное не указано проектировщиком.

2 Устройства для гибки арматурных прутков

За историю развития технологий строительства и металлообработки человечество изобрело далеко не одно приспособление для гибки арматуры. Принцип действия у всех одинаков, а отличие состоит в конструкциях оборудования и диаметре сгибаемой арматуры, зависящих от модели.

Деталь, подвергаемую изменению, фиксируют между центральным и упорным роликом (валом) устройства. Третьим роликом (гибочным) металл изгибают в нужную сторону на требуемый угол. Закругление можно делать как по часовой стрелке, так и против. Препятствием для деформации вдоль всей длины служит упорный вал, не позволяющий провернуться или сдвинуться незадействованной части заготовки.

Основных вариантов оборудования два:

- ручные модели

- с механическим приводом.

Приводные станки, кроме специальных, действуют по одной схеме. Рабочим органом является диск, который насажен на вертикальный вал и вращается в горизонтальной плоскости. На диске установлены изгибающий и центральные пальцы – между ними закладывают арматуру. Упорный ролик закреплен на стойке – арматура упирается в него при вращении диска и изгибается вокруг центральной втулки под действием изгибающего пальца, который двигается по наружной поверхности прута.

Рабочим органом является диск, который насажен на вертикальный вал и вращается в горизонтальной плоскости. На диске установлены изгибающий и центральные пальцы – между ними закладывают арматуру. Упорный ролик закреплен на стойке – арматура упирается в него при вращении диска и изгибается вокруг центральной втулки под действием изгибающего пальца, который двигается по наружной поверхности прута.

Станки отличаются по мощности, производительности и подразделяются на 3 группы в зависимости от назначения:

- для легкой арматуры – диаметр прутков 3–20 мм

- тяжелой – 20–40 мм

- сверхтяжелой – 40–90 мм.

Подобное устройство для гибки арматуры способно согнуть несколько прутков одновременно. Выпускается также оборудование для диаметров 3–90 мм. Если необходимо изготовить сложную конструкцию с переменными углами сгиба, то лучше всего подойдет гидравлический станок. Он позволяет гнуть прутки более качественно, без образования на поверхности заготовки изломов и складок, сопровождающих напряжение металла. На таком станке можно выполнить изгиб под углом до 180°.

На таком станке можно выполнить изгиб под углом до 180°.

Ручные гибочные инструменты выпускают разных видов, в том числе переносные. Они достаточно просты в применении и доступны по цене. Для работы с прутками можно приобрести как специальный станок, так и трубогиб. Устанавливают этот инструмент на верстаках. Большинство устройств предназначено для сгибания прутков диаметром не более 14 мм. Такие станки вполне подходят для частного строительства, но непригодны при больших объемах работ.

Выбор оборудования для гибки определяется диаметром арматуры и объемом работ. Прежде чем приступить к обработке металла, следует учесть, что разные части прутка подвергаются различным напряжениям, внешняя – растяжению, а внутренняя – сжатию. Неправильный выбор станка или его неграмотное применение могут привести к появлению не только складок и изломов, но и к повреждению арматуры. Поэтому необходимо точное определение всех размеров заготовки, соответствующая настройка оборудования и правильная фиксация в нем прутка.

3 Самодельные устройства для сгибания – это может каждый!

Конструкция, выполненная на плите, будет являться переносным вариантом. Но для нее необходимо предусмотреть способ крепления по месту работы. Это могут быть отверстия под болты – для прикручивания к верстаку или иной основе. Можно также приварить с обратной стороны плиты 2 или более штырей, которые надо будет вставлять в отверстия основы. Возможности такого станка, скорее всего, будут ограничены диаметром арматуры в 10 мм.

4 Как согнуть арматуру руками – дешево и сердито

Когда специальные устройства отсутствуют, то можно, конечно, в ряде случаев обойтись и без них. Но необходимо помнить, что ручная гибка арматуры на порядок травмоопасней, чем на станке. Любое непродуманное действие, движение может привести к тому, что пруток или импровизированные приспособления спружинят или выскользнут и нанесут повреждение горе-мастеру.

Тонкие прутки до 8 мм при хорошей физической подготовке можно сгибать вручную даже без каких-либо приспособлений. Качество будет соответствующее – радиус сгиба будет слишком велик. Такая арматура вряд ли в полной мере выполнит возложенные на нее функции по укреплению фундамента.

Качество будет соответствующее – радиус сгиба будет слишком велик. Такая арматура вряд ли в полной мере выполнит возложенные на нее функции по укреплению фундамента.

Использование двух стальных труб значительно улучшит результат и позволит сгибать более толстые прутки. Чем длиннее трубы, тем больше может быть диаметр арматуры, и меньшие усилия потребуются. Схема работы – стержень фиксируют в одной трубе, а вторую надевают на выступающий конец заготовки и используют, как рычаг. Тонкие прутки можно будет сгибать прямо от земли, наступив на упорную трубу. Более продвинутый вариант – когда фиксирующая труба укрепляется до неподвижного состояния на верстаке в тисках, в земле (вкапывается, бетонируется) или другим способом.

Другой вариант с применением труб, когда в землю прочно вбивают 2 штыря, используемые в качестве упора для прутка на месте сгиба. Арматуру заводят между штырями. Обе трубы выполняют роль рычага. Вместо штырей можно использовать 2 близко растущих дерева, но защитникам природы это очень не понравится!

Можно также использовать нерекомендуемые способы, упомянутые выше, но только если это не отразится на надежности конструкции, или когда не важен результат. Гибка арматуры своими руками в этом случае начинается с закрепления прутка (необязательное условие). Место сгиба надрезают или раскаляют, а затем гнут арматуру в нужную сторону. При необходимости используют молоток или трубы.

Гибка арматуры своими руками в этом случае начинается с закрепления прутка (необязательное условие). Место сгиба надрезают или раскаляют, а затем гнут арматуру в нужную сторону. При необходимости используют молоток или трубы.

Станок для гибки арматуры своими руками

Главная страница » Своими руками » Станок для гибки арматуры своими руками

При выполнении строительных работ или изготовлении железобетонных и металлических конструкций необходимо сгибать арматуру. Смотрите здесь как гнуть .

Чаще всего толщина арматуры не позволяет это сделать вручную, поэтому в таких ситуациях применяют специальный станок. Таким станком можно кроме обычного изгиба изготавливать из толстой проволоки или арматуры различные кольца, петли, хомуты и прочие необходимые для монтажа изделия.

Принцип работы станков для гибки арматуры и их типы

Станки для сгибания арматуры могут быть различной конструкции, но принципиальная технология выполнения операции сгибания у всех одинакова. Арматурный прут крепится между центральным и упорным валом. Под воздействием гибочного вала, который проходит по наружной поверхности арматурного прута, происходит его изгибание вокруг центрального вала. В это время упорный вал препятствует повороту остальной части заготовки.

Арматурный прут крепится между центральным и упорным валом. Под воздействием гибочного вала, который проходит по наружной поверхности арматурного прута, происходит его изгибание вокруг центрального вала. В это время упорный вал препятствует повороту остальной части заготовки.

Гибочные станки для арматуры могут быть двух типов:

- станок с механическим приводом (сделать такой своими руками под силу далеко не каждому самодельщику (Дело в том, что это очень сложный механизм: одна комбинация планарного и червячного редукторов чего стоит), если уж он вам так нужен, проще купить готовый, см. в этом разделе )

- ручной станок для гибки арматуры (о них больше узнать можно здесь ).

Ручной станок для гибки арматуры нашел широкое применение ввиду малого веса, небольших размеров, простоты работы с ним и относительно не высокой стоимости.

Однако можно изготовить станок для гибки арматуры своими руками, который будет дешевле промышленного и не уступит ему по техническим показателям. В интернете сегодня можно найти многочисленные видео, где показаны такие станки, правда, не везде можно усмотреть подробности. На нашем сайте есть статья с описанием изготовления по шагам: Приспособление (ручной станок) для гибки арматуры своими руками. Доступность и простота конструкции ведет к тому, что изготовленный из подручных средств станок для гибки арматуры своими руками может стать серьезной альтернативой промышленному станку.

Возможно, имеет смысл присмотреться и к станкам промышленного изготовления:

На любом объекте строительства можно встретить достаточно широкий ассортимент арматуры, которая используется в самых разных целях. Стандартные мерные пруты применяются далеко не всегда и лишь на крупных объектах при монолитном строительстве они интенсивно используются, без какой либо предварительной обработки за исключением сварки. На обычных же объектах строительства арматуру гнут, режут, и делают это так часто, что без гибочного оборудования обойтись просто невозможно.

На обычных же объектах строительства арматуру гнут, режут, и делают это так часто, что без гибочного оборудования обойтись просто невозможно.

видео такого самодельного станка:

Источники: http://stoydiz.ru/instrumenti-i-tehnika/ruchnoj-stanok-dlya-gibki-armatury.html, http://tutmet.ru/gibka-armatury-svoimi-rukami-prisposoblenie.html, http://ipmet.ru/svoimi-rukami/stanok-dlya-gibki-armatury/

Простой и очень удобный станок для гибки арматуры своими руками | На Лопате

Всем привет! Сегодня я расскажу о одном очень удобном и простом в изготовлении приспособлении для гибки арматуры, которое вы сможете изготовить самостоятельно.

Я имею стаж в монолитном строительстве, более 10 лет. Довольно часто слышу такой вопрос: “Как вам удается так ровно гнуть арматуру? И чем вы это делаете?”. Хочу рассказать об этом процессе подробнее.

Самодельный станок для гибки арматуры.Самодельный станок для гибки арматуры.

Способы изготовления элементов армирования

Существует 3 варианта изготовления деталей для арматурных каркасов:

- Выполнение гнутья электрическим станком. Данный вариант подходит для строек, где требуется большие масштабы производства. А также для гнутья арматуры большого диаметра.

- Изготовление деталей ручным станком. Этот вариант хорошо подходит для частных застроек. Ну и на производстве без такого станка не обойтись. Бывают детали которые с помощью электрического станка загнуть не получается.

- Купить готовые детали. Выгода в экономии по времени, но по деньгам дороже.

Какой вариант подходит больше выбирайте сами исходя из ваших потребностей. А я расскажу вам об одном из вариантов изготовления ручного станка, который подойдёт, как для частного, так и профессионального строительства.

Как сделать станок для гибки арматуры?

Для изготовления станка понадобится следующие материалы и инструменты:

- 2 металлических уголка 75 на 75 мм, длиной по 75-90 см.

- 3 куска шпильки по 12 см, и один кусок 20 см.

- 2 трубки, длиной 10 см.

- 6 гаек и 5 шайб подходящего размера.

- Сварка и пару электродов.

- Болгарка.

Процесс изготовления

В начале подготавливаем уголок. Срезаем его углы под 45 градусов, для того чтобы они при работе не упирались в друг друга и не мешали выполнять загиб (как на фото ниже).

Простой и очень удобный станок для гибки арматуры своими рукамиК одному из уголков привариваем две шпильки с внешней стороны. Первый вариант просто приставить и обварить по кругу, но так получится что вместе сварки шпильки с уголком, диаметр увеличивается и в столе необходимо делать большее отверстия для плотного прилегания. Второй вариант, это просверлить отверстие в уголке, и обварить в нём шпильку, после шлифануть.

Крепление станка к столу.Крепление станка к столу.

На втором уголке, на внутренней его части, привариваем шпильку, она будет служить как рукоятка. Приварили, одели трубку, если надо подогнали по размеру, положили шайбу и закрутили гайкой.

Простой и очень удобный станок для гибки арматуры своими рукамиДалее на этом же уголке там где делали зарез привариваем трубку, через которую будет проходить шпилька, с помощью которой будет производиться крепёж к столу, смотрим фото ниже.

Простой и очень удобный станок для гибки арматуры своими рукамиДанный станок хорош своей простотой устройства и мобильностью, вы сможете его возить с объекта на объект и устанавливать его на любом столе. С помощью него можно гнуть арматуру до 12 диаметра.

Пример изготовления хомута для колонны.Пример изготовления хомута для колонны.

На этом всё, если статья была для вас полезной – ставьте «лайк!», и подписывайтесь на канал, вас ждет ещё много интересного из мира стройки.

Рекомендую к просмотру:

Как сделать потрясающий светильник для сантехнической трубы

Важно: Прежде чем выполнять любые электромонтажные работы в вашем доме, вам следует проконсультироваться с электриком (я так и сделал!). Убедитесь, что питание выключено, и используйте тестер напряжения, чтобы убедиться, что нет проводов под напряжением. Быть в безопасности.

Хотите увидеть больше потрясающих фотографий этого великолепного светильника, сделанного своими руками? Конечно, вы делаете! Посмотрите их прямо здесь, в Части 1 .

Здесь, во второй части, я собираюсь предоставить лучший учебник для тех из вас, кто хочет сделать свой собственный светильник для сантехнических труб своими руками! Я собираюсь показать вам, как создать форму светильника, но из соображений ответственности, соображений безопасности и собственного спокойствия я предпочитаю не касаться электропроводки – вы можете проконсультироваться с профессионалом или найти руководства, которые охватывают подключение светильника в другом месте в Интернете.

Во-первых, решите, как вы хотите, чтобы ваш светильник выглядел. Я взял за основу варианты освещения направляющих , которые я рассматривал для кухни, так как знал, что длинная узкая форма подойдет лучше всего. Для справки я скопировал его в Photoshop Elements, его длина составляет около 50 дюймов:

Если вы можете представить фигуру, состоящую из прямых линий, вы, вероятно, сможете ее создать! Полезно знать несколько основных форм и названий частей сантехнических труб, чтобы вы знали, с чем вам придется работать.Кроме того, вы сможете сохранять невозмутимое выражение лица, роясь в плохо организованных баках и спрашивая у работников сантехнического отдела соски подходящего размера . * ухмылка *

Ниппели с резьбой. Ага, это официальное название. Они бывают разной длины от крохотных кусочков в 1 дюйм до примерно фута. Идеальные строительные блоки для нашей осветительной арматуры, так как они имеют резьбу на обоих концах.

Колена, тройники, фланцы. Все эти детали представляют собой соединительные детали – они навинчиваются на резьбовые концы ниппелей и позволяют образовывать изгибы и Т-образные формы. Напольный фланец – идеальный верхний элемент для крепления вашего светильника к потолку (подробнее об этом позже).

Я собирал компоненты для своего осветительного прибора во время нескольких поездок в Home Depot, в основном проводя мозговой штурм по дороге. К счастью для вас, я создал список инвентаря / покупок ниже, а также удобную разбивку бюджета в конце сообщения!

Для начала я решил использовать черную стальную трубу 1/2 дюйма .Я выбрал наименьший доступный диаметр, чтобы сделать светильник максимально легким. Мне также понравился индустриальный цвет черной стали.

Список покупок:

* Содержит партнерские ссылки – вы также можете найти эти детали в местном хозяйственном магазине. Цены различаются, поэтому имейте в виду, что цены в Интернете могут быть дороже, чем в магазине.

Цены различаются, поэтому имейте в виду, что цены в Интернете могут быть дороже, чем в магазине.

1. Шесть патронов для светильников. Это розетка с двумя винтами – серебряным винтом для нейтрального провода и золотым винтом для горячего провода.

2. Один напольный фланец 1/2 дюйма. Я смог найти эту деталь только с гальваническим покрытием, поэтому я покрасил ее аэрозольной краской, чтобы она соответствовала … Подробнее об этом чуть позже!

3. Шесть соединительных переходников с наружной резьбой из ПВХ размером 1 дюйм на 3/4 дюйма. Опять же, эти детали были окрашены аэрозольной краской, чтобы они соответствовали друг другу, так как я смог найти только нужные мне размер и форму в белой трубе из ПВХ. Я выбрал трубу из ПВХ после поиска части, внутри которой гнездо для светильника могло находиться внутри (см. Подробные фотографии ниже).На самом деле он не скручивается вместе с другими металлическими частями, но мне удалось соединить эти две части вместе – это работает.

4. Два отвода 1/2 дюйма из черной стали. Для создания рычагов, свисающих с левой и правой сторон светильника.

5. Шесть ниппелей 1/2 дюйма x 2 дюйма. Для шести коротких рычагов, которые свешиваются и подключаются к розеткам.

6. Четыре ниппеля 1/2 ”x 8”. Для создания длины светильника.

7. Три ниппеля 1/2 дюйма x 3 дюйма. Один для свешивания с потолка, другой для разделения в центре светильника.

8. Пять тройников 1/2 дюйма. Для удержания кронштейнов осветительного прибора. 1,86 доллара за штуку, всего 9,30 доллара.

И это аэрозольная краска, которую я использовал: Rust-Oleum Bright Coat Metallic Finish Dark Bronze . Это была почти идеальная пара для черной стальной трубы:

.Вот все детали, расположенные так, чтобы вы могли увидеть, как этот светильник собирается вместе:

И в сборе (и разводке):

Опять же, я не электрик, поэтому в этом руководстве мы не будем останавливаться на инструкциях по подключению. Не стесняйтесь обращаться к другим онлайн-руководствам, если вы хотите сделать это своими руками, но я настоятельно рекомендую вам обратиться за советом / опытом к лицензированному профессионалу.

Не стесняйтесь обращаться к другим онлайн-руководствам, если вы хотите сделать это своими руками, но я настоятельно рекомендую вам обратиться за советом / опытом к лицензированному профессионалу.

Я скажу, что в основном вам нужно подключить светильник , в то время как вы его собираете. Я начал с самых дальних рук и прокладывал себе путь внутрь, скручивая трубы вместе на ходу, что было намного проще, чем протыкать проволоку через полностью собранное приспособление.

Фото крупным планом. Вы можете увидеть, как световая розетка помещается внутри переходника из ПВХ:

На самом деле повесить светильник было не в моих силах, поэтому я позвал отца, чтобы он оказал ему почести.Поэтому у меня нет другого совета: у есть кто-нибудь, кто знает, как делать эти вещи, и сделает их за вас. Если вы тот, кто умеет это делать, то вы золотой. (Я впечатлен!)

Вот снимок крупным планом, чтобы вы могли увидеть, как мы повесили светильник:

Это 7-дюймовая деревянная табличка от Michael’s ( $ 1,99 ), окрашенная белой краской для потолка, с просверленным отверстием толщиной 3/4 дюйма в центре.

[Здесь снова дважды проверьте, выключено ли питание.Я знаю, что ты уже это сделал, но все равно сделай это снова для меня, хорошо?]

Сначала мы установили деревянную доску на распределительную коробку, протянув провода через отверстие в центре. Затем мы соединили провода с проводами в светильнике с помощью гаек. Наконец, мы прикрутили металлический фланец пола к деревянной доске.

Теперь, в этот момент, ваши руки устанут от удерживания осветительной арматуры над головой во время ее установки, но ваше сердце будет согрето, а ваши глаза будут ослеплены сверхновой звездой ослепительного восторга, происходящей над вашей головой.Дай бог здоровья этим 60-ваттным боровам.

(Были бы лампы Эдисона фантастически выглядели бы в таком промышленном осветительном приборе? Да, действительно, они бы были бы. Но, черт его знает, я слишком дешев, чтобы тратить столько на одну лампочку. Поэтому я остановился на прозрачных круглых лампах и своем бумажнике. благодарен. )

)

Кстати, готовы ли вы к разбивке моего бюджета? (Имейте в виду, что цены могут отличаться в зависимости от того, где вы покупаете запчасти.)

Детали и фитинги для водопроводных труб: 48 долларов.31

Гнезда для лампочек: 19,44 $

Краска для распыления: 5

Провод : 22 долларов (Эта стоимость была для гораздо большего количества проводов, чем мне нужно и использовалось в этом проекте)

Деревянная доска : 2 $

ИТОГО: 97 $.

Не считая лампочек. Потому что лампочки – это не сексуально. И мне нравится думать, что я держал этот проект меньше 100 долларов.

НЕ ПЛОХО для совершенно классного, индустриального, современного, ручной работы!

Так чего же вы ждете? Толпами веди себя в строительный магазин и сильно озадачивай их, почему их сантехнический отдел полон людей с безумными глазами, которые ищут соски подходящего размера повсюду! 😉

Обязательный заключительный отказ от ответственности: Еще раз, я не электрик. Я настоятельно рекомендую вам проконсультироваться с электриком перед выполнением любых электромонтажных работ в вашем доме. Понятно? Хороший!

Я настоятельно рекомендую вам проконсультироваться с электриком перед выполнением любых электромонтажных работ в вашем доме. Понятно? Хороший!

Хотите еще больше потрясающих проектов сантехнических труб?

Использование компрессионных фитингов для установки сантехники

Компрессионный фитинг – это сантехнический эквивалент ношения защелки. галстук … если кто-то его не дергает, никто не станет мудрее! Компрессионные фитинги имеют схожие характеристики … они легко сочетаются друг с другом, но склонны к некоторым «стрессовые» проблемы, если вы не выбираете их приложения мудро!

Что такое компрессионный фитинг?

Обжимной фитинг – это тип муфты, используемый для соединения двух труб или труба к арматуре или клапану.Он состоит из трех частей … компрессионную гайку, компрессионное кольцо и компрессионное седло. Как ты на схеме слева видно, что гайка надета на трубу, за которым следует компрессионное кольцо.

Трубка вставлена в фитинг (в данном случае запорный клапан унитаза). и гайка затягивается. Когда гайка затягивается, сжатие

кольцо вдавливается в седло, заставляя его прижиматься к трубе и

зажимная гайка, обеспечивающая водонепроницаемое соединение.Обычно это так.

и гайка затягивается. Когда гайка затягивается, сжатие

кольцо вдавливается в седло, заставляя его прижиматься к трубе и

зажимная гайка, обеспечивающая водонепроницаемое соединение.Обычно это так.

В чем преимущества и недостатки компрессионных фитингов, и как насчет перечисления некоторых основных руководящие принципы их здравого смысла установки и использования?

Хотя может показаться, что основным преимуществом компрессионных фитингов является их простота сборки, их реальное преимущество в их простоте разборки ! Если вы осмотритесь по всему дому, вы увидите, что использование сжатия арматура обычно ограничивается приборами и приспособлениями, которые будут… данный достаточно времени, нормального использования и безумных ударов расческой … изнашиваться и нуждаться в подлежит замене. Загляните под тщеславие в ванной, за унитаз, под в посудомоечной машине или за холодильником … и вы увидите сжатие фурнитура в flagrante delicto !

Фактически, теперь повсеместное использование компрессионных фитингов в домах удобно. соответствует появлению удобных в использовании приспособлений и

Техника. В конце концов, если вы хотите продавать сборщики людям с ограниченными навыками,

вы хотите, чтобы их установка была максимально безболезненной.Ergo, компрессия

арматура!

соответствует появлению удобных в использовании приспособлений и

Техника. В конце концов, если вы хотите продавать сборщики людям с ограниченными навыками,

вы хотите, чтобы их установка была максимально безболезненной.Ergo, компрессия

арматура!

Но у компрессионных фитингов есть обратная сторона, и они могут протекать при неправильном использовании. Вот мои правила использования компрессионных фитингов. Если вы не следуете за ними, вы можете пожалеть об этом!

Компрессионные фитинги используются на стационарных только подключения …