Станок для гибки металла (металлогибочный)

СодержаниеСтанок для гибки и художественной резки металла представленн в виде прессового устройства, которое может работать как с цельными металлическими листами, так и с вырезанными полосами.

Металлогибочный станок

Станок для художественной резки и гибки, изготовленный своими руками, попмогает игибать листы под любым углом, не влия при этом на плоскостность.

Для чего применяются металлогибочные станки?

Металлогибочные станки могут применяться при обработке латунных, стальных алюминиевых или медных листов.

Толщина заготовки для гибки при этом не должна превышать 0,8 мм. Ручной листогибочный станок воздействует на заготовку таким образом, что она практически не подвергается деформации.

Металлогибочный станок

Таким образом устройство для гибки позволяет изготавливать самые различные предметы художественной формы своими руками.

Если балка для гибки и резки оснащена специальной силиконовой вставкой, то работать с окрашенными листами можно без риска повреждения покрытия.

Кроме того, металлогибочный станок для художественной резки своими руками может без труда работать с железными и жестяными листами.

При этом показатели точности и качества гибки и резки будут достаточно высокими. Устройство для гибки и художественной резки металла активно применяется в таких областях, как:

- машиностроение изготовлении кузовов и запчастей;

- строительство (кровля, металлический сайдинг, отливы для окон;

- мебельное производство;

- электроника.

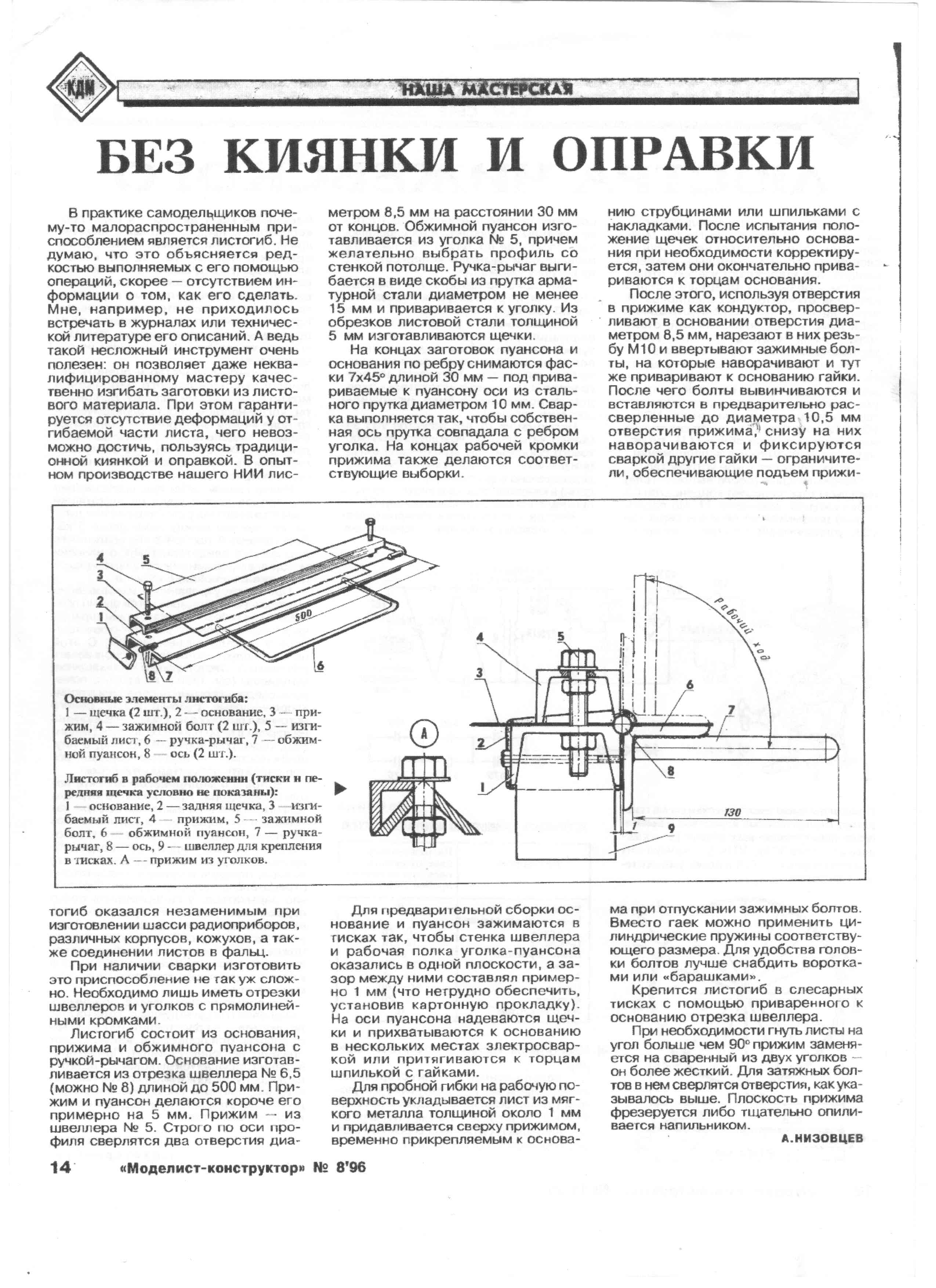

Металлогибочный станок состоит из основания (железный лист), прижима, обжимного пуансона, оснащенного креплениями и двух струбцин.

Изготовить устройство для гибки и резки можно своими руками используя при этом металлические заготовки.

Для сборки своими руками применяются швеллера на которых крепится рама листогиба. Большинство модификаций имеют приспособления для фиксации рулонного металла, угломер, дублирующие опоры для листов и профилирующее устройство.

к меню ↑

Конструктивные особенности станка

В металлогибочный станок для резки, изготовленный своими руками листы можно вставлять как передней, так и с тыльной стороны.

Это избавляет от необходимости проведения предварительной порезки заготовок. Металлогибочный агрегат оснащен резцом, который позволяет производить разрезание листа непосредственно на месте проведения работ. Основные конструктивные элементы устройства представлены в виде:

- роликового ножа;

- заднего стола;

- подставки;

- передних упоров;

- измерительной пластины;

- упора сгиба угла.

Роликовый нож изготавливается с применением прочного стального сплава, который можно затачивать после проведения работ.

Конструкция резака отличается устойчивостью к механическим нагрузкам и дополнительно покрыта порошковой посыпкой.

Его вес может достигать 5 кг. Задний стол устройства для гибки позволяет размещать на нем лист для обработки. При этом передвигать его можно в нужном направлении. Сгибатель и резак фиксируются на опорах рабочего стола.

Читайте также: виды и принципы работы станков для резки металла.

Подставка металлогибочного станка

Подставка устройства для гибки, изготовленного своими руками, размещена на подставке из дерева, что препятствует скольжению конструкции.

Подставка может регулироваться по высоте. С помощью передних опор можно устанавливать такой параметр, как ширина разреза.

В этом случае устройство можно разворачивать на 180° и возвращаться к начальной позиции. Упор помогает быстро задавать нужный угол изгиба заготовки и при этом фиксировать деталь под произвольным углом.

к меню ↑

Как работает самодельный ручной листогиб? (видео)

к меню ↑

Принцип работы и виды листогибочных станков

Принцип работы листогибочного устройства базируется на фиксировании заготовки на рабочем столе. Это производится благодаря наличию прижимной рамы. Последующий сгиб производится с участием поворотной балки.

Это производится благодаря наличию прижимной рамы. Последующий сгиб производится с участием поворотной балки.

data-ad-client=”ca-pub-8514915293567855″

data-ad-slot=”5929285318″>

Станок позволяет достигнуть максимального угла изгиба в 135-180°, при этом максимальная толщина листа напрямую зависит от мощностных характеристик прессового механизма.

Прижимание производится механическим способом при котором используется эксцентриковая стяжка. Конструктивные особенности устройства позволяют производить неограниченную по длине подачу заготовок.

Некоторые модификации позволяют производить прижим с помощью электромагнита, расположенного в корпусе устройства. Электромагнит с легкостью обеспечивает нужную степень прижима и исключает вероятность выскальзывания заготовки из-под прижимного механизма.

Металлогибочный станок электромагнитный

Как правило данная конструкция отличается повышенной жесткостью и позволяет производить прямолинейный и высококачественный изгиб.

Длина заготовок может быть изначально фиксированной или заданной с помощью ограничителей. Это удобно при создании однотипных деталей.

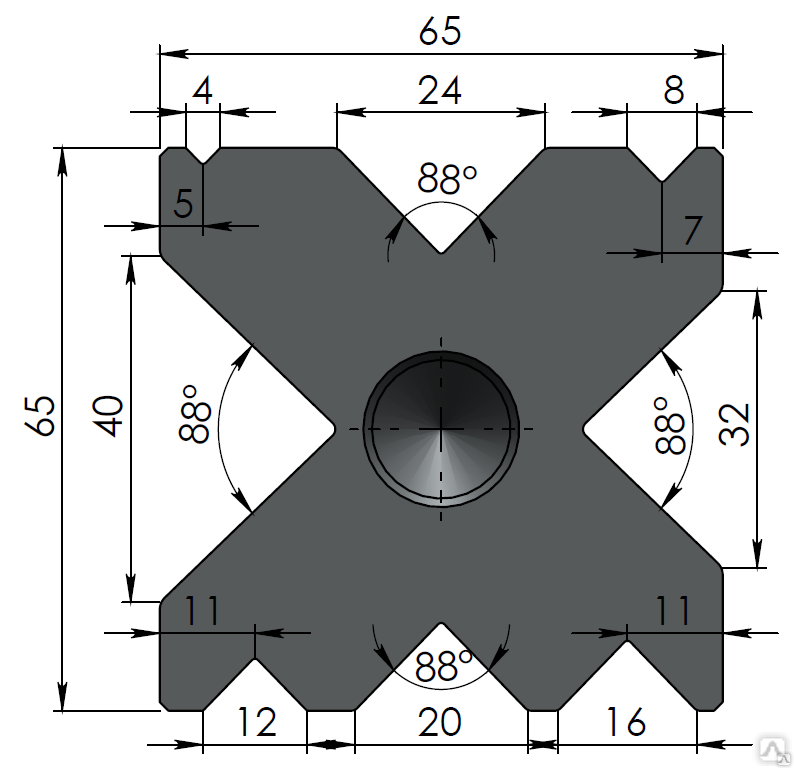

В ассортименте имеются специальные гибочные прессы, которые способны деформировать заготовку за счет вдавливания матрицы в выемку выступом пуансона. Усилие в таком устройстве возникает благодаря работе гидро- или пневмопривода.

Представленное оборудование позволяет работать со сталью, толщина листов которой может колебаться от 0,3 до 2,5 см. Оборудование такого типа может быть как передвижным, так и стационарным.

В зависимости от особенностей обработки заготовок, листогибы могу быть поворотными, с гибочной балкой, прессовыми – с матрицей и пуансоном, ротационными – с обязательным наличием валков. Станки могут быть:

- пневматическими;

- электромеханическими;

- механическими;

- гидравлическими;

- ручными.

Читайте также: «Как изготовить сварочный осциллятор своими руками?»

к меню ↑

Делаем листогиб своими руками

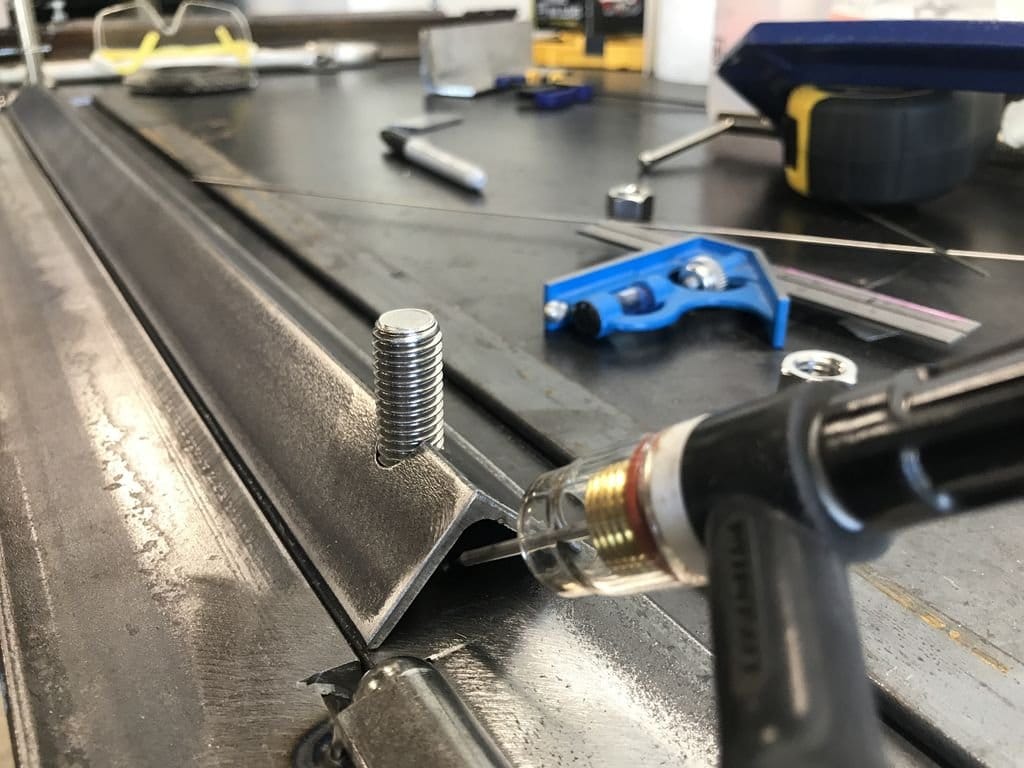

Устройство, состоящее из основания, обжимного пуансона, оснащенного рычагом, прижима и струбцин можно самостоятельно изготовить при наличии сварочного аппарата.

Для этого понадобятся недоформированные уголки 3 и 5 номеров и небольшой отрезок швеллера. Основание может быть изготовлено из швеллеров 6, 5 и 8-й марок с длиной в 400-500 мм.

Самодельный листогиб

Прижим, сделанный с помощью уголка может обеспечивать сгибание листа на 90°, что может быть использовано при фальцевом соединении.

Прижим изготавливается из уголка с маркировкой «5», который усиливается дополнительно профилем под номером 3. Для придания нужной жесткости прижим изготавливают короче основания на 50-70 мм.

К торцам необходимо приварить кронштейны из отрезков уголков под номером 3. Края полок уголков должны контактировать с изгибаемым листом и перед сваркой быть обработаны напильником или фрезой.

Читайте также: виды, особенности и самостоятельная сборка фрез для мотоблока.

В стенке каждого углового кронштейна сверлится отверстие, с диаметром, равным 8 мм.Обжимной пуансон выполняется из уголков 5-го номера.

Он должен быть снабжен отверстиями с диаметром в 10 мм. Далее с ребер торцов уголков-пуансонов снимаются фаски. Их длина должна составлять 30 мм, при глубине в 5 мм. Это нужно для дальнейшего закрепления и установки стальных осей из прутьев.

Оси привариваются так, чтобы осевая линия была направленна параллельно ребру следующего уголка.

Перед тем как начать предварительную сборку основания и пуансона, нужно закрепить их и в слесарных тисках таким образом, чтобы уголки и швеллеры располагались в одной плоскости.

На поверхность для проведения пробных работ помещается лист мягкого металла, с толщиной в 1 мм. Сверху он фиксируется с помощью прижима.

Прижим листогиба

Прижим на некоторое время притягивается к основанию агрегата шпильками и ли накладками, оснащенными струбцинами.

После того как щечки будут размещены оптимальным образом, их следует приварить к раме. Для крепления струбцин к листогибочному агрегату можно использовать уголки марки 3, которые привариваются к полке основания. Теперь листогиб полностью готов к работе.

Теперь листогиб полностью готов к работе.

к меню ↑

Как сделать станок для гибки листового металла — подробное видео

Читайте также: «Выбираем лучшие тиски для сверлильного станка».

data-full-width-responsive=”true”

data-ad-client=”ca-pub-8514915293567855″data-ad-slot=”8040443333″>

как сделать листогибочный станок своими руками? Чертежи и описание инструмента для гибки листового металла

Для создания небольшого производства ручной листогиб является идеальным вариантом. Такой станок можно приобрести по доступной цене, для его размещения не требуется много пространства. Подобное оборудование обладает несложной конструкцией, поэтому пользоваться им может даже человек без опыта.

Устройство и принцип работы

Ручной листогиб обладает такими достоинствами, как практичность и простота в эксплуатации. Подобное оборудование можно использовать непосредственно на месте проведения строительных работ. По описанию от производителя для такого оборудования не нужно питание от электросети.

Мобильность – вот главное, что смог оценить современный пользователь.

По чертежам можно сделать станок и самостоятельно своими руками. Если хочется выполнить привлекательные детали, а не просто оцинкованные, тогда нужно только взять окрашенный листовой металл. Какая бы конструкция станка ни использовалась, лист плотно зажимается, поэтому в момент сгибания не сходит с позиции, а, соответственно, не царапается. Даже самостоятельно изготовленные детали выглядят привлекательно.

Вальцовый листогиб – самый распространены и недорогой вариант. В таком станке чаще всего используется три вальца. Для установки оборудования необходимо организовать подходящую площадку. Допускается использовать:

- стол;

- верстак;

- станину.

Все валки монтируются в конструкцию станка одного диаметра. Два стоят неподвижно, и только верхний двигается. Радиус кривизны меняется в зависимости от установленного расстояния между валами.

В ручной модели все приходит в действие благодаря усилию пользователя. Ему необходимо повернуть ручку, что стоит на одном из имеющихся вальцов. Крутящий момент передается другим элементам через установленные звездочки. Но если оборудование делают своими руками, то желательно подобрать их таким образом, чтобы скорость вращения оставалась одной.

Классификация

Листогиб может быть комбинированным, когда он способен работать не только в ручном режиме. Есть модели с ножом, благодаря которому удается сразу обрезать изделие, а значит, приводить его в товарный вид. Гильотина пользуется меньшей популярностью, чаще можно встретить в небольшом производстве маленький, трехвалковый экземпляр.

Гильотина пользуется меньшей популярностью, чаще можно встретить в небольшом производстве маленький, трехвалковый экземпляр.

По функциям

Ручные листогибы можно классифицировать по функциональности:

- роликовые;

- гибочные;

- сегментарные;

- отбортовочные.

По способу сгибания

Можно провести классификацию и по другим параметрам, к примеру, методу сгибания и наличию дополнительного инструментария:

- станок с матрицей, прессом и пуансоном;

- с гибочной балкой поворотного типа;

- двух-, трех-, четырехвалковый ротационный.

Все ручные агрегаты используют метод холодной гибки. Толщина листа заготовки тоже может меняться. Этот параметр составляет от 4 до 15 мм. На подобном оборудовании можно обрабатывать медь, оцинкованное железо, поликарбонат и даже картон с пластиком.

Обзор популярных моделей

- Stalex;

- Tapco;

- Sahinler;

- Electrabrake.

Однако такие ручные агрегаты не каждый пользователь может себе позволить. Из более доступных вариантов стоит подробнее обратить внимание на другие станки.

Из более доступных вариантов стоит подробнее обратить внимание на другие станки.

ЛГС 26

Неплохой ручной агрегат, изготавливаемый отечественным производителем. Широко используется для работы с листовым металлом в месте монтажа строительной конструкции. Среди изделий, которые можно получить при помощи оборудования:

- отлив;

- откос;

- уголок;

- конек;

- фасадная панель;

- планка.

Такой агрегат можно установить в небольшом помещении. Его конструкция предельно проста, поэтому у пользователя не возникает проблем с эксплуатацией и обслуживанием оборудования.

Одно из достоинств, которое оценил современный пользователь – невысокая цена. При этом производитель позаботился о богатом функционале станка. Доступность обусловлена невысоким качеством механизмов, что также является минусом рассматриваемой модели. Из технических характеристик, которые обязательно нужно выделить:

- каркас изготавливается из стальной трубы с толстыми стенками, поэтому он считается усиленным;

- масса конструкции в разобранном виде 270 кг;

- габариты станка позволяют обрабатывать материал длиной 250 см;

- максимальная толщина заготовки 0.8 мм;

- угол сгиба 160 градусов, но можно догнуть деталь до 180 градусов.

Станок можно более подробно рассмотреть с конструктивной точки зрения. Производитель использовал улучшенный прижимной механизм. Именно благодаря ему заготовка остается на своем месте при ее обработке по всей длине. Механизм балки не сдвигается с места благодаря установленным пружинам. Для завершения цикла прогонки одной заготовки достаточно одного сотрудника. Во время работы с оборудованием угол гиба устанавливается точно. Чтобы это стало возможным, производитель предусмотрел удобную планку угломера.

Во время работы с оборудованием угол гиба устанавливается точно. Чтобы это стало возможным, производитель предусмотрел удобную планку угломера.

В конструкции также предусмотрен ножной трап. Благодаря ему агрегат не опрокидывается даже при максимальном усилии гиба. В комплекте станок поставляется со специальным приспособлением, за счет которого производится поперечная резка металла. Это хорошая модель, если планируется наносить на заготовку дополнительно ребра жесткости. Для этого в конструкции есть прижимная балка.

Sorex 3160

Это польский сегментный станок, который широко используется для изготовления крупногабаритных элементов:

- вентиляция;

- панель для фасада;

- кровельные изделия.

Масса описываемого станка составляет 320 кг. Он может работать с нелегированной сталью, максимальная толщина которой составляет 0.9 мм. Если заготовки изготавливались из мягкого материала, такого как алюминий, тогда толщина листа металлопроката увеличивается до 1.4 мм. Максимальный угол сгиба составляет 180 градусов. Длина готовой детали достигает 316 см.

Среди основных достоинств, которыми может похвастаться описываемый станок – конкурентная цена, наличие богатого дополнительного функционала. Приспособления позволяют уменьшить производственные издержки, что немаловажно на начальных этапах построения бизнеса. Пользоваться оборудованием просто, для этого на корпусе есть специальные регулировочные элементы. С их помощью установленный угол меняется быстро и легко. В качестве основного материала для изготовления каркаса использовался стальной профиль. Чтобы продлить его долговечность, поверхность покрыта антикоррозийным составом.

Чтобы продлить его долговечность, поверхность покрыта антикоррозийным составом.

Из особенностей, отличающих представленную модель от других, можно выделить особую конструкцию ножа. Когда он заканчивает отрезать материал, занимает положение на балке, что в конструкции выступает в качестве направляющей. Таким образом нет необходимости полностью его отводить в начальное положение.

Допуски производитель самостоятельно отрегулировал и отладил на заводе.

Во время эксплуатации оборудования прижимную балку можно зафиксировать на необходимой высоте. Это стало возможным благодаря установленному вертикальному подъемному механизму.

SNO-1,5/1300

Максимальная толщина обрабатываемой заготовки составляет 1.5 мм, минимальная – 0.4 мм. Длина стола для работы 132 см. Устройство используется для гиба продукции металлопроката под прямым углом. Диаметр роликов для обкатки составляет 7.6 см. Станок может свернуть нелегированную сталь толщиной 0.4 мм в цилиндр.

Диаметр роликов для обкатки составляет 7.6 см. Станок может свернуть нелегированную сталь толщиной 0.4 мм в цилиндр.

В производстве такой агрегат станет незаменимым помощником, поскольку он может изготавливать широкий ассортимент продукции. Станок обладает простым управлением, прекрасной износостойкостью. Из недостатков, которые отмечают пользователи:

- внушительная масса;

- немобильный;

- дорого стоит.

Как выбрать?

Перед тем как купить ручной листогиб, стоит убедиться, что он обладает простой конструкцией. Для оцинковки и для профнастила можно использовать универсальный агрегат. От формы станины во многом зависит функционал оборудования. Дорогие модели могут из листового металла создавать широкий ассортимент готовой продукции.

Обязательно конструкция должна быть устойчивой. Использование ручного станка предполагает мобильность, чтобы пользователь мог транспортировать оборудование на место проведения строительных работ.

Поскольку ручной агрегат для профлиста, полосы и других заготовок предполагает использование ручного труда, то перед покупкой обязательно нужно обращать внимание на то, что используется в качестве утяжелителя рычага балки для гибки металла. Если предусмотрена система противовесов, это хорошо – она позволяет пользователю затратить гораздо меньше сил на изготовление готовой продукции.

Как пользоваться?

Независимо от модели, к станку прилагается инструкция по эксплуатации, ее стоит строго соблюдать.

Следование правилам – залог безопасности пользователя.

Пользоваться ручным агрегатом просто. Нужно только поместить листовой металл между имеющимися роликами и начать крутить ручку. Заготовка проходит цикл гибки и выходит установленной формы. Менять угол гиба и регулировать другие параметры можно, увеличив расстояние между валиками.

Как сделать своими руками?

Существует много чертежей, как можно сделать вручную самодельный станок из уголка, рельсы или тавра. Для изготовления станка из тавра потребуется:

- тавр 7 см в количестве трех кусков по 25 мм;

- болты 2 см диаметром;

- кусок металла для укосин, толщина которого должна составлять 5 мм;

- одна пружина.

Порядок сборки выглядит следующим образом:

- складывают вместе два тавра, в них делают выемки, куда потом будут цепляться петли;

- третий кусок тавра оформляют так же, только глубина выемки должна быть больше;

- петли приваривают;

- приваривают укосины по две штуки с каждой стороны к одному тавру;

- гайка болта сваркой крепится к укосинам;

- устанавливается обрезанный тавр, что будет играть роль прижимной планки;

- вверху планки устанавливаются пластины с отверстием, их тоже приваривают;

- пружина должна быть такой высоты, чтобы планка могла подниматься на 7 мм.

- болт пропускают в отверстие планки, устанавливают пружину, закручивают гайку;

- то же самое проделывают с другой стороны;

- два отрезка арматуры приваривают к шляпке вкрученного винта, затем устанавливают ручку.

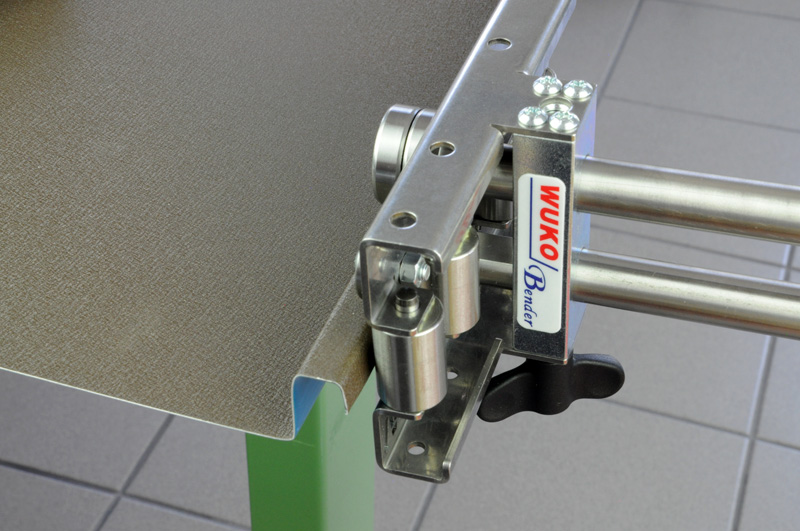

В следующем видео представлен обзор роликового листогиба WUKO Combo Bender 5000.

гибочные станки и прессы, расчет усилия, цена

Автор admin На чтение 5 мин. Просмотров 1k. Опубликовано

Гибка листового металла – это типовая технологическая операция, в процессе которой из плоского листа формируется объемное изделие или заготовка. Такая операция позволяет сэкономить время и ускорить процесс изготовления любой металлоконструкции. Ведь альтернатива процесса гибки — сварочная сборка – отнимает намного больше времени (и денег).

В данной статье мы познакомим наших читателей с технологией гибки листовых заготовок, дополнив эту информацию обзором оборудования и приспособлений для ручной и механической гибки.

Физика процесса гибки базируется на естественной пластичности (ковкости) металлов и сплавов. Причем под воздействием точно рассчитанных нагрузок можно изменить геометрию и листового, и балочного проката. Правда, в последнем случае используют не холодное, а горячее деформирование. А вот листовой прокат гнут в холодном состоянии, используя для этих целей прессы или механические приспособления.

Суть процесса холодной гибки заключается в контролируемом деформировании заготовки – лист прокатывают между фигурными валками или размещают между «молотом» (верхней плитой) и «наковальней» (нижней плитой – матрицей) пресса.

В итоге, под воздействием деформационных нагрузок (контролируемого прижимного усилия на вальцах или «глубины» перемещения верхней плиты пресса), листовой металл принимает сколь угодно сложную форму.

С помощью соответствующего оборудования можно получить даже замкнутый профиль. Расчет усилия гибки листового металла базируется на сравнении с пределом пластичности материала. Причем нагрузка на заготовку не должна даже приближаться к этой отметке. Ведь перегруженный металл просто «порвется» или сохранит в «теле» заготовки усталостные напряжения. Поэтому рабочую нагрузку, чаще всего, определяют по таблицам или графикам, исходя из ковкости материала и геометрии (толщине и габаритах) заготовки.

Цена гибки листового металла зависит от сложности рельефа полученной заготовки и объемов проведенных работ (количества «согнутых» изделий). Причем сложная мелкосерийная деталь может стоить дороже не мене сложного крупносерийного изделия. Ведь подготовка профиля вальцов или матрицы пресса стоит недешево.

Чем сложнее профиль сгибаемого листа, тем выше цена (и сложность конструкции) оборудования для гибки. То есть, простейшее приспособление для гибки листового металла годится только для производства «уголков» (Г-образных заготовок) или «швеллеров» (П-образных заготовок). А на сложном станке можно «гнуть» любой профиль, причем с высокой точностью.

Поэтому ассортимент станков, прессов и прокатных станов, используемых для гибки металла, отличается разнообразием форм и конструкций. Причем в основе классификации этого ассортимента лежит принцип генерации гибочного усилия.

И по этому принципу ассортимент станков делится на:

- Прессы, сгибающие расположенную между матрицей и пуансоном листовую заготовку. В этом случае гибочное усилие генерируется верхней плитой агрегата. Причем сам пресс для гибки листового металла, черпает энергию от гидравлического или пневматического привода. С помощью такого аппарата можно деформировать толстые листы, получая и мелкосерийные и массовые партии готовых деталей.

- Поворотные прессы, оборудованные гибочной балкой. Верхняя плита такого пресса монтируется на поворотном кронштейне, а нижняя – остается неподвижной.

С помощью поворотных устройств, как правило, гнут мелкие детали с рельефом средней сложности.

С помощью поворотных устройств, как правило, гнут мелкие детали с рельефом средней сложности. - Ротационные прессы, сгибающие заготовку во время перемещения листа между валками. Вальцовый станок для гибки листового металла может быть и переносным (мобильным) и стационарным. Причем и переносной и стационарный станок используются для производства мелких партий крупногабаритных профилей значительной длины. Рельеф поперечного среза, в данном случае, может быть сколь угодно сложным.

Прессы первого типа обслуживаются одним оператором, который загружает в рабочую зону листовые заготовки, вырезанные или вырубленные или листового проката. Подача заготовки осуществляется поштучно.

Позиционирование сгибаемого листа реализуется с помощью пунсонов, в которые удерживают сгибаемый лист над матрицей в нужном положении. Прижимное усилие генерирует плоская или фигурная верхняя плита, поднимаемая после каждого «погружения» в заготовку.

С помощью прессов второго типа осуществляется и резка и гибка листового металла. На рабочий стол такого агрегата укладывают целый лист металла. После чего, поворотом балки, над листом позиционируют генерирующую прижимное усилие плиту. Опускаясь на заготовку, плита деформирует металл, одновременно вырубая полуфабрикат из целого листа. Прижимное усилие генерирует пневматический или гидравлический привод.

Прессы третьего типа функционируют по принципу прокатного стана. Заготовка движется вдоль направляющих и попадает в приспособление для гибки листового металла – пару расположенных друг на другом фигурных вальцов. Войдя в зазор, лист деформируется нужным образом. Причем сложный профиль формируется по мере прохождения нескольких приспособлений для гибки.

Прижимное усилие ротационного пресса (в поперечном направлении) генерируется с помощью струбцин или гидравлических приводов, смещающих верхний валец к нижнему, а непрерывность профиля гарантирует система продольной подачи листа.

Гибка листового металла своими руками

Несложная гибка металла осуществляется с помощью обычной киянки и металлического уголка. Лист свисает с края уголка и загибается под действием дозированных ударов по свободному краю. Но эта методика не обеспечивает точности «загиба»: ведь удары молотком очень сложно дозировать.

Лист свисает с края уголка и загибается под действием дозированных ударов по свободному краю. Но эта методика не обеспечивает точности «загиба»: ведь удары молотком очень сложно дозировать.

Гибка труб реализуется с помощью системы штырей, между которыми помещают деформируемую заготовку. Причем во внутреннюю часть трубы летом засыпают песок, а зимой – заливают воду (для последующей заморозки). Точность процедуры остается, мягко говоря, не на высоте.

Куда лучшие результаты обеспечивает применение самодельных трубогибов, построенных по принципу ротационного пресса. Но эффективность такого трубогиба зависит от мускульной силы оператора и профиля деформирующих вальцов.

Не худший результат обеспечивает и практика применения в процессе гибки труб или толстолистовых заготовок обычного домкрата. Деформируемая деталь укладывается на выдвижную штангу (подводимую снизу) и упирается в штыри (закрепленные сверху). Штанга движется между штырями и выгибает трубу или плоскую заготовку.

Гибка листового металла своими руками

Женщина и железо. Что может быть общего? Но 21 век вносит коррективы в образ нежной, хрупкой и беззащитной. Дамы смело отвоевывают мужские профессии и сферы деятельности.

Вот и вопрос работы с металлом уже не вопрос, а просто действие со стороны современной женщины. Она смело осваивает работу на современных станках с современными материалами.

Гибка листового металла может заинтересовать и женщину. Какие приспособления применять, как правильно проводить процесс, что необходимо учитывать, попробуем разобраться.

Что такое гибка листового металла как процесс

Проводить воздействие на металл и предавать ему необходимую форму можно в домашних условиях и с помощью специальных станков и технологий. Для того, чтобы листовой металл принял необходимую форму над ним проводят слесарную операцию без воздействия сварки. Это приводит к снижению срока службы металла, его прочности, так как изменяется молекулярная структура металлического листа.

Это приводит к снижению срока службы металла, его прочности, так как изменяется молекулярная структура металлического листа.

Если нарушить технологию гибки металла, то материал теряет свои первоначальные свойства, подвергается деформации. Чтобы не было микротрещин, процесс предания металлу нужной формы необходимо делать очень осторожно не торопясь.

Для гибки листового металла необходимо специальное оборудование. В домашних условиях можно согнуть не толстый лист металла с помощью разных приспособлений.

Важно помнить, что если собрались гнуть листовой металл в домашних условиях, то форма изгиба не должна быть очень сложной. Изменяют форму, то есть хорошо гнуться мягкие металлы, например, латунь, медь, алюминий.

Разновидности гибки листового металла

В домашних условиях с помощью специальных приспособлений можно сделать:

- Радиусный изгиб.

- Гибку металла с множеством углов.

- С одним углом.

- П-образный изгиб.

Что необходимо, чтобы провести изгиб металлического листа

Если вы решили гнуть лист металла дома, то обязательно запаситесь инструментами:

- молоток или киянка;

- плоскогубцы;

- деревянный брусок;

- тиски.

Если вам необходимо придать листу форму трубы, то потребуетсяболванка с приваренными трубами на обоих концах и молоток.

Для окончательного закрепления шва трубы понадобится сварка.

А лучше всего, милые женщины, поручите изготовление металлических деталей мужчине. Пусть он проявит смекалку, покажет силу и мужество. А вам остается только проверить работу и с милой улыбкой поблагодарить.

ТвитнутьЧертежи и 3D-модели листогибов, описание и принцип работы

Листогибы бывают стационарные и передвижные. Кроме того, листогибы в зависимости от способа гибки делятся на:

- прессовые с пуансоном и матрицей,

- поворотные с гибочной балкой

- ротационные с двумя, тремя и четырьмя валками.

Приводы листогибов бывают:

- Гидравлические работающие с помощью гидропривода. Бывают как стационарные так и передвижные.

- Пневматические работающие с помощью пневмоцилиндров. Бывают как стационарные так и передвижные. В основном типа «поворотной балки».

- Электромеханические — стационарные листогибы работающие за счёт электродвигателя, редуктора и приводной системы (ремни, цепи и т. п.).

- Механические — стационарные листогибы работающие за счёт передачи кинетической энергии предварительно раскрученного маховика.

- Ручные работающие за счёт мускульной силы, так же, в основном, типа «поворотной балки». Рабочий используя силу собственных мышц и устройства листогиба как рычаг придаёт металлу нужную форму. Большинство ручных листогибов передвижные и используются непосредственно на месте изготовления изделий из листа.

Кроме того по способу подачи заготовки: с ручной и с автоматической.

Установка размеров может быть ручная и автоматическая (ЧПУ).

Применение

Гибка листового металла

Листогиб применяется в различных отраслях народного хозяйства: машиностроении, авто-, авиа-, приборостроении и строительстве для производства различных замкнутых и незамкнутых профилей, коробов, коробок а также цилиндров, конусов и т. д.

Основное предназначение листогибов — изготовление различных изделий из листовых материалов.

Описание

Листогибочный пресс — станок, представляющий собой машину, развивающую усилие, применяемое для производственных целей, в основном, для гибки изделий из листового металла.

Характеризуется основными параметрами, такими как развиваемое усилие, рабочая длина; так и дополнительными параметрами: амплитуда хода траверсы, скорость работы (процесса гибки), расстояние между стойками станины, наличием устройства компенсации прогиба стола, наличием дополнительных приспособлений, улучшающих производительность и удобство в работе, таких как поддержка заготовки, датчик полученного угла гиба, система программирования и пр.

В промышленности получили распространение механические, пневматические и гидравлические и «ручные» (при штучном и мелкосерийном производстве) листогибочные прессы. Название происходит от принципа развития усилия на том или ином станке. В основе механического листогибочного пресса лежит кривошипно-шатунный механизм, работа которого вкупе с энергией маховика позволяет осуществлять привод траверсы. Пневматический и гидравлические прессы используют в качестве источника энергии — давление воздуха или давление гидравлического масла соответственно.

Самодельный листогиб своими руками: чертежи и схемы

Слесарно-монтажный инструмент

Не только на производстве, но и в быту, нередко возникает необходимость согнуть лист металла, и чем больше его толщина, тем сложнее сделать это вручную. На такой случай надо изготовить листогиб своими руками, простая конструкция которого может насчитывать всего 5–6 деталей. Сложность приспособления зависит только от способа деформации проката, угла, на который требуется согнуть лист, и толщины металла. Существуют разные приспособления, позволяющие придать плавный или резкий изгиб заготовке, а также выполнять торцевание края.

1

Виды листогибов – назначение и конструкционные особенностиПо типу привода устройства для продольной деформации листового металлопроката бывают следующие:

- Электромагнитные, прижим элементов в которых происходит за счет пропускания тока через электрические катушки;

- Пневматические, действующие от воздушных компрессоров;

- Гидравлические, с тем же принципом действия, что и пневматика, но только функционирующие под давлением жидкости;

- Электромеханические, работающие за счет вращения ротора мощного электромотора;

- Ручные, приводимые в действие мускульным усилием оператора.

Все перечисленные агрегаты, кроме последнего, применимы только на производстве и имеют довольно высокую стоимость, да и расходы на их эксплуатацию и обслуживание тоже велики. В быту проще всего задействовать ручной листогиб, который несложно собрать собственноручно, если в наличии есть чертежи и есть возможность изготовить необходимые детали. Сборку желательно выполнять при помощи сварки, болтовые соединения могут оказаться ненадежными.

В быту проще всего задействовать ручной листогиб, который несложно собрать собственноручно, если в наличии есть чертежи и есть возможность изготовить необходимые детали. Сборку желательно выполнять при помощи сварки, болтовые соединения могут оказаться ненадежными.

По способу обработки рассматриваемое оборудование тоже делится на отдельные категории:

- Траверсные, рычажного действия;

- Вальцовые или роликовые;

- Прессовальные, с пуансоном (матрицей).

Первые – самые распространенные и удобные в работе, имеют прижим, под которым пропускается заготовка, и поворачивающийся элемент гибочной рабочей полосы, снабженной рычагом. Ход подвижной части от 90 до 180 градусов. Ширина может быть разной, но редко более 1,5 метра, поскольку больший размер листа вручную очень тяжело согнуть.

Второй тип предназначен для плавного, дугообразного загиба полосы металла, ширина которой может достигать 1 метра и более. Обычно состоит из 3 валов, но торцевой включает и большее количество вращающихся роликов. Вариант для торцевой обработки называют еще зиг-машиной, и нужен он для зиговки, то есть продавливания ребра жесткости на краю листа.

Последний вариант бывает снабжен электрическим или гидравлическим приводом, в ручном же исполнении обычно работает при вращении ворота вдоль нарезанной на валу винтовой резьбы. Рабочая часть пресса, называющаяся пуансон, оказывает давление на заготовку, сгибая деформируемый участок в расположенную снизу матрицу. В зависимости от установленной насадки и штампа будет задан угол деформации листа.

2

Простейшие приспособления для гибки металлопрокатаСамый простой листогибочный станок, который можно сделать своими руками, состоит из трех отрезков уголка или такого же количества полос металла толщиной 5 миллиметров. Пара однотипных элементов соединяется при помощи петель так, чтобы место стыка имело минимальный зазор и отсутствовала помеха движению. Еще одна деталь используется для прижима деформируемой заготовки. Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости.

Закрепить ее можно или болтами через сквозные отверстия, или струбцинами, прижав края плоскости.

Та часть подвижной основы, к которой осуществляется прижим сгибаемого листа, должна быть приварена к тяжелой стационарной станине или закреплена в тисках. Если используется уголок, в том числе и для фиксации заготовки, угол деформации составит не более 120 градусов. Чтобы получить около 180, прижимную полосу толщиной 5 миллиметров нужно полого сточить со стороны движения траверса, то есть, рычажной части.

Встречается иное решение, когда траверса устанавливается с небольшим зазором, в результате чего холостое, исходное положение у нее поднятое и лист заготовки проходит под ней, после чего рычаг опускается. Так к усилию оператор может добавить собственную массу.

Второй вариант – самодельный пресс, для которого понадобится мощная рама из квадратного толстостенного профиля или швеллеров. В качестве основы послужит перекладина в средней части рамы, к ней будет крепиться матрица. Последняя выполняется из пяти уголков, двух пар, сложенных один в другой, полками вниз, и соединяющего их, повернутого полками вверх.

Все соединения тщательно свариваются. В центре расположенной на полметра выше второй поперечине делается отверстие с резьбой, через него пропускается вал с винтовой нарезкой соответствующего шага. На нижнем конце монтируется втулка, так, чтобы она свободно вращалась вокруг своей оси. К ней приваривается пуансон. Чтобы последний не проворачивался, к ее торцам крепятся горизонтальные стержни, которые пропускаются в заранее сделанные сквозные прорези в боковых стойках.

Чтобы не устанавливать лишние детали, вращающуюся втулку можно соединить с проходящей сквозь верхнюю поперечину вертикальной штангой, и только к ней жестко приварить балку, которая изготавливается из двух вложенных один в другой уголков. В этом случае отверстие под вертикальный вал снабжается пазами, а проходящая сквозь него штанга – соответствующими выступами.

3

Мощные листогибочные станки – кустарное изготовлениеТраверсное приспособление, описание которого приведено ранее, и представляющее собой довольно простую конструкцию, может быть значительно усилено, если для балок использовать швеллера или тавры. Удобство такого решения еще в том, что крепеж к верстаку значительно упрощается, и бывает выполнен как в горизонтальной, так и в вертикальной плоскости. Самое широкое и массивное металлическое изделие принимается за основу, на которой монтируются остальные детали.

Прижимная балка (3) изготавливается из более узкого швеллера, фиксирующегося болтовым соединением (4) через сквозные отверстия, имеющиеся соосно и в основании (2). Ориентируется этот элемент строго по линии соединения (1,8) подвижной траверсы (7) с опорой. Недостатком этой схемы является дополнительная вертикальная плоскость, в которую упирается гибочная рабочая поверхность с рычагом (6), в результате чего возможно сгибать заготовку (5) только на 90 градусов или меньше.

Из тавра или двутавра выходит наиболее мощная конструкция, которая уже не нуждается в усилении и не деформируется на сгибание от большого усилия при работе с толстым листом металла. Принцип сборки такой же, что и у предыдущей модели, но рычаг направлен вниз и имеет рабочий ход 90 градусов до горизонтального положения. В качестве прижима используются болт и приваренная к основанию гайка.

4

Сгибание листов металла – где понадобится ручное приспособлениеЕсли в частном доме планируется ремонт крытой оцинковкой или медью крыши, листогиб будет незаменим для того, чтобы организовать изготовление фасонных частей для коньков и ендов, что позволит сэкономить на покупке готовых кровельных элементов. Деформация листового металлопроката в домашних условиях, путем оббивания молотком заготовки через край наковальни или верстака, не отличается ни точностью, ни эстетическими показателями.

Чаще всего гибка металла необходима в гараже, и если браться за авторемонт серьезно, листогибочный станок окажется очень кстати, в кузовных работах или при настилании пола. Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки.

Особенно роликовый, позволяющий гнуть по кромке листовой металл, для последующего обжимного соединения отдельных полос стали или алюминия. Небольшие зиг-машины легко использовать непосредственно на нужном участке, не делая демонтаж обшивки.

Гибка металла подшипником – полезная самоделка своими руками | ММА сварка для начинающих

Сварщикам часто приходится сгибать металл, используя для этих целей молоток и тиски. Однако ускорить данный процесс можно при помощи простого приспособления, которое поможет гнуть проволоку и листовую сталь в два счета.

За основу такого приспособления взят большой подшипник, диаметр которого составляет 25 см. Внутри подшипника расположены две металлические пластины, а снаружи подшипника приварен упор из прута. Закрепив пластины в тиски и продев между ними заготовку, её получится очень легко гнуть под разными углами.

Что необходимо будет для изготовления

Чтобы сделать приспособление для гибки металла, нам понадобятся:

- Один большой подшипник, диаметром 25-30 см;

- Кусок листовой стали толщиной не менее 6 мм, а лучше использовать пластины, толщина которых будет 10 мм;

- Дюймовая труба для изготовления рукоятки.

Из инструментов, как всегда нужен будет сварочный инвертор и УШМ — угловая шлифмашина.

Для резки металла понадобится отрезной круг, а также тиски, чтобы можно было бы прочно закрепить в них заготовки и само приспособление.

Самодельное приспособление для гибки металла

В первую очередь нужно нарезать три пластины, таким образом, чтобы они помещались внутрь подшипника. Их длина должна быть такой, чтобы пластины примерно на 10 см, выступали за края подшипника. Потребуется нарезать две длинных и одну короткую пластину. Она будет использоваться в качестве проставки между двумя длинными пластинами.

Затем, используя сварочный аппарат, все три пластины нужно будет сварить между собой. Короткая пластина устанавливается между двумя длинными, в той части, где приспособление для гибки металла будет фиксироваться в тиски. После этого, используя сварку, нужно будет приварить пластины к внутренней обойме подшипника. Тут очень важна точность сварки, чтобы не повредить сам подшипник и не испортить его в результате нагрева высоких температур.

После этого, используя сварку, нужно будет приварить пластины к внутренней обойме подшипника. Тут очень важна точность сварки, чтобы не повредить сам подшипник и не испортить его в результате нагрева высоких температур.

После этого нужно будет сделать из куска дюймовой трубы рукоятку для приспособления и упор. Теперь привариваем к внешней обойме подшипника упор и рукоятку, таким образом, чтобы упор был расположен строго напротив рукоятки и выступал над подшипником. Весь смысл заключается в том, что именно между пластинами и упором будет располагаться заготовка.

Всё что понадобится сделать дальше, так это проверить самодельное приспособление для гибки металла в действии. Для этого берём приспособление и устанавливаем его в тиски (зажимаем за три пластины). Далее между выступающими пластинами и упором, располагаем металлическую заготовку: полосу металла, проволоку и т. д. Начинаем крутить подшипник за рукоятку, и, тем самым, сгибаем металл под нужным нам углом.

Как видно, сделать такое приспособление для гибки металла не составит большого труда. Все необходимые материалы для этого, есть практически у каждого сварщика. Таким образом, можно будет сэкономить собственное время, ведь для сгибания металла данным приспособлением, потребуются считанные минуты.

Следующие статьи:Китай DIY листогибочная машина ручная фальцевальная машина листового металла Производитель и поставщик

1250E Электромагнитная фальцевальная машина для листового металла 1250 мм x 1,6 мм. Больше никаких подъемов!

Изображение продукта является только иллюстрацией, внешний вид продукта может незначительно отличаться

Электромагнитная фальцевальная машина для листового металла размером 1250 мм x 1,6 мм с приводом от 1250E Технические характеристики

| Номинальная мощность | 1250 мм x 1.6 мм (4 фута x 16 г) |

Длина 48 дюймов (4 фута) с максимальной нагрузкой на низкоуглеродистую сталь калибра 16. | |

| Усилие зажима (со стандартной прижимной планкой по всей длине) | 6 тонн единообразно по всей балке, обеспечивая четкие изгибы даже в середине тормоза. |

| Рекомендуется для | цехов HVAC, техникумов, промышленных художественных цехов и цехов по производству листового металла цехов по изготовлению металла. Изготовление закрытых коробок, треугольников, чередующихся изгибов в разных плоскостях, и круглых предметов, например приложений для прокрутки. Гибка различных материалов, включая листы из мягкой стали, нержавеющую сталь , алюминий, материалы с покрытием, нагретые пластмассы и многое другое. |

| Электроснабжение: | 1-фазная и пневматическая подача воздуха, 220/240 В переменного тока и будет работать практически на в любом месте. |

| Номинальный ток: | 8 ампер |

| Рабочий цикл: | 30% |

| Глубина коробки | Безлимит |

| Угол изгиба | 0–180 ° |

| Макс.Подъемник с зажимной штангой | Безлимит |

| Макс. Емкость с расширением | 18га. (1,21мм) низкоуглеродистая сталь / 21га. (0,83 мм) нержавеющая сталь |

| Макс. Емкость без расширения | 16га. (1,51мм) низкоуглеродистая сталь / 20га. (0,91 мм) нержавеющая сталь |

| Термовыключатель | 158 ° F (70 ° C) |

| Транспортные размеры | 1,47 м x 0,95 м x 1,14 м = 1,59 м3 |

| GW / NW | 250 кг / 230 кг |

| Регулировка зазора между ножами | Регулировка зазора между ножами на прижимных планках позволяет работать с листовым металлом разной толщины. |

| регулируемые упоры | Поставляется с опорами для продуктов и регулируемыми задними упорами для серий . |

| Регулировка шкалы угла хода | позволяет выполнять повторяемые гибки раз за разом. |

| Банкноты | Емкость может изменяться в зависимости от установленной надставки створки. Правило большого пальца для низкоуглеродистой стали, 16ga, удлинение ВЫКЛ. 18га. extension On или Off, 20ga. и тоньше, расширение включено. |

| Простое управление | 1.Поместите кусок материала между прижимной планкой на необходимую глубину. 2. Включите мощный магнит на гибочной платформе с помощью кнопки . 3. Ударьте по ножной педали, которая мягко зажимает материал. Эта педаль удерживает ваши пальцы вне машины и позволяет перемещать материал. 4. Поднимите нижнюю изгибающуюся пластину, чтобы завершить изгиб, и переставьте , готовый к следующему изгибу. |

| открытая конструкция | 1. позволяет создавать полностью закрытые воздуховоды и формы, невозможные для с помощью традиционного коробчатого и лоткового тормоза.2. Электромагнитный тормоз для листового металла JDC BEND может сгибать коробки или сковороды до почти на любую глубину, поскольку он не зависит от обычной глубины пальца. |

| Стандартные принадлежности | включает лоток для хранения, регулируемые упоры, зажимную планку полной длины и полный набор зажимных планок короткой длины . |

| Дополнительные принадлежности | , доступные для этих моделей, включают узкую зажимную планку, зажимную планку с прорезями для более быстрого формирования мелких коробок |

| Специальный инструмент | Из кусков стали можно быстро изготовить специальный инструмент для складывания сложных форм, а для производственных работ стандартные зажимные планки могут быть заменены специализированными инструментами |

| Безопасность оператора | Безопасность оператора повышена за счет двуручной электрической блокировки, которая обеспечивает безопасное предварительное зажимное усилие до того, как произойдет полный зажим.  |

ГРУЗОПОДЪЕМНОСТЬ ИЗГИБА JDC (СО СТАНДАРТНОЙ ПОЛНОЙ ДЛИНОЙ ПРИЖИМА)

| МАТЕРИАЛ (текучесть / предельное напряжение) | ТОЛЩИНА | ШИРИНА ГЛУБИНЫ (минимум) | РАДИУС ИЗГИБА (типовой) |

| Низкоуглеродистая сталь (250/320 МПа) | 1,6 мм | 30 мм * | 3,5 мм |

| 1,2 мм | 15 мм | 2,2 мм | |

| 1.0 мм | 10 мм | 1,5 мм | |

| Алюминий Марка 5005 h44 (140,160 МПа) | 1,6 мм | 30 мм * | 1,8 мм |

| 1,2 мм | 15 мм | 1,2 мм | |

| 1.0 мм | 10 мм | 1.0 мм | |

| Нержавеющая сталь Марки 304, 316 (210/600 МПа) | 1.0 мм | 30 мм * | 3,5 мм |

| 0.9 мм | 15 мм | 3,0 мм | |

| 0,8 мм | 10 мм | 1,8 мм |

Со стандартным удлинителем гибочной балки

Для большинства цветных металлов (медь, латунь, цинк и т. Д.) См. Вышеупомянутый алюминий.

Годовая гарантия на детали, а также пожизненная техническая поддержка по телефону или электронной почте [email protected]

технические характеристики могут быть изменены без предварительного уведомления.

Каждая модель JDC BEND есть в наличии, мы можем организовать доставку вам как можно скорее

– купить гибка листового металла с бесплатной доставкой на AliExpress

Отличные новости !!! Вы находитесь в нужном месте для гибки листового металла. К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально есть тысячи отличных продуктов во всех товарных категориях.Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

К настоящему времени вы уже знаете, что что бы вы ни искали, вы обязательно найдете это на AliExpress. У нас буквально есть тысячи отличных продуктов во всех товарных категориях.Ищете ли вы товары высокого класса или дешевые и недорогие оптовые закупки, мы гарантируем, что он есть на AliExpress.

Вы найдете официальные магазины торговых марок наряду с небольшими независимыми продавцами со скидками, каждый из которых предлагает быструю доставку и надежные, а также удобные и безопасные способы оплаты, независимо от того, сколько вы решите потратить.

AliExpress никогда не уступит по выбору, качеству и цене.Каждый день вы будете находить новые онлайн-предложения, скидки в магазинах и возможность сэкономить еще больше, собирая купоны. Но вам, возможно, придется действовать быстро, так как этот листовой гнутый лист в кратчайшие сроки станет одним из самых востребованных бестселлеров. Подумайте, как вам будут завидовать друзья, когда вы скажете им, что купили гнутый листовой металл на AliExpress. Благодаря самым низким ценам в Интернете, дешевым тарифам на доставку и возможности получения на месте вы можете еще больше сэкономить.

Если вы все еще не уверены в гибке листового металла и думаете о выборе аналогичного товара, AliExpress – отличное место, чтобы сравнить цены и продавцов.Мы поможем вам решить, стоит ли доплачивать за высококлассную версию или вы получаете столь же выгодную сделку, приобретая более дешевую вещь. И, если вы просто хотите побаловать себя и потратиться на самую дорогую версию, AliExpress всегда позаботится о том, чтобы вы могли получить лучшую цену за свои деньги, даже сообщая вам, когда вам будет лучше дождаться начала рекламной акции. и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими свой опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

и ожидаемая экономия.AliExpress гордится тем, что у вас всегда есть осознанный выбор при покупке в одном из сотен магазинов и продавцов на нашей платформе.Реальные покупатели оценивают качество обслуживания, цену и качество каждого магазина и продавца. Кроме того, вы можете узнать рейтинги магазина или отдельных продавцов, а также сравнить цены, доставку и скидки на один и тот же продукт, прочитав комментарии и отзывы, оставленные пользователями. Каждая покупка имеет звездный рейтинг и часто имеет комментарии, оставленные предыдущими клиентами, описывающими свой опыт транзакций, поэтому вы можете покупать с уверенностью каждый раз. Короче говоря, вам не нужно верить нам на слово – просто слушайте миллионы наших довольных клиентов.

А если вы новичок на AliExpress, мы откроем вам секрет. Непосредственно перед тем, как вы нажмете «купить сейчас» в процессе транзакции, найдите время, чтобы проверить купоны – и вы сэкономите еще больше. Вы можете найти купоны магазина, купоны AliExpress или собирать купоны каждый день, играя в игры в приложении AliExpress. Вместе с бесплатной доставкой, которую предлагают большинство продавцов на нашем сайте, вы сможете приобрести гибочный лист листового металла по самой выгодной цене.

У нас всегда есть новейшие технологии, новейшие тенденции и самые обсуждаемые лейблы. На AliExpress отличное качество, цена и сервис всегда в стандартной комплектации. Начните самый лучший шоппинг прямо здесь.

Изготовление гибочного станка для листового металла

Изготовление гибочного станка для листового металла | Сделай сам

ВВЕДЕНИЕ

Я покажу вам, как сделать самодельный станок для гибки листового металла. Вы можете сделать этот самодельный станок для гибки листового металла, следуя инструкциям ниже. Вы также можете сделать эту самодельную машину для гибки листового металла, посмотрев видео своими руками, приведенное в конце.

Вы можете сделать этот самодельный станок для гибки листового металла, следуя инструкциям ниже. Вы также можете сделать эту самодельную машину для гибки листового металла, посмотрев видео своими руками, приведенное в конце.

НЕОБХОДИМЫЕ МАТЕРИАЛЫ

Металлическая труба OD = 32 мм, толщина = 2,5 мм

65 мм X 12 мм металлическая плоская

50 мм X 6 мм металлическая плоская

Гайка большого размера 2 шт.

Болт 18 мм

Гайка 12 мм 3

Гайка 18 мм

Вал диаметром 30 мм

Вал диаметром 12 мм

Угол L 35 мм X 35 мм X 5 мм

Черный матовый

Желтая лента

КАК СДЕЛАТЬ

STEP 1

Металлическая труба 9 OD = 32 мм, толщина = 2.5 мм, а затем вырежьте из него по два куска длиной L = 286 мм. Изготовление гибочного станка для листового металла | Сделай сам ШАГ-1ШАГ 2

Возьмите металлическую плоскую поверхность размером 65 мм X 12 мм и затем отрежьте ее до длины L = 282 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-2ШАГ 3

Приварите эту металлическую плоскую деталь размером 282 мм X 65 мм X 12 мм к двум трубам диаметром 32 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-3ШАГ 4

Возьмите металлическую пластину размером 50 мм на 6 мм и вырежьте из нее по два куска длиной L = 173 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-4ШАГ 5

Чтобы сделать металлические втулки, возьмите две гайки большого размера и расточите эти гайки на токарном станке. Внутренний диаметр отверстия = 32 мм. Затем приварите эти две металлические втулки к двум плоским металлическим частям размером 173 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Сварите эти штуки, как показано на картинке.

ШАГ 6

Возьмите металлическую пластину размером 50 мм х 6 мм и вырежьте из нее два куска: один кусок длиной L = 52 мм и другой кусок длиной L = 112 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-6STEP 7

Теперь отшлифуйте один длинный край плоской металлической детали размером 112 мм X 50 мм X 6 мм, как показано на изображении.

Изготовление гибочного станка для листового металла | Сделай сам STEP-7STEP 8

Теперь приварите эту плоскую металлическую деталь размером 112 мм X 50 мм X 6 мм к плоской металлической детали 52 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-8STEP 9

Затем приварите металлическую плоскую деталь 52 мм X 50 мм X 6 мм к двум плоским металлическим частям 173 мм X 50 мм X 6 мм.Сварите эти штуки, как показано на картинке.

Сделайте станок для гибки листового металла | Сделай сам ШАГ-9ШАГ 10

Возьмите металлический лист размером 50 х 6 мм и вырежьте из него кусок длиной L = 112 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-10STEP 11

Просверлите отверстие диаметром 11 мм в центре плоской металлической детали размером 112 мм X 50 мм X 6 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-11ШАГ 12

Возьмите 18-миллиметровый болт, отрежьте и отклоните шестигранную головку от этого болта.Теперь с помощью токарного станка уменьшите диаметр этого болта до 11 мм для длины L = 18 мм на одном конце этого болта.

Изготовление гибочного станка для листового металла | Сделай сам STEP-12STEP 13

Теперь вставьте 11-миллиметровое отверстие на металлической плоской детали размером 112 x 50 x 6 мм в конец 18-миллиметрового болта диаметром 11 мм. Затем возьмите 12-миллиметровую гайку и вставьте эту 12-миллиметровую гайку в конец 18-миллиметрового болта диаметром 11 мм над плоской металлической деталью размером 112 x 50 x 6 мм. Теперь приварите гайку 12 мм к концу 18 мм болта диаметром 11 мм.

Затем возьмите 12-миллиметровую гайку и вставьте эту 12-миллиметровую гайку в конец 18-миллиметрового болта диаметром 11 мм над плоской металлической деталью размером 112 x 50 x 6 мм. Теперь приварите гайку 12 мм к концу 18 мм болта диаметром 11 мм.

STEP 14

Приварите плоскую металлическую деталь размером 112 мм X 50 мм X 6 мм к двум плоским металлическим частям размером 173 мм X 50 мм X 6 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-14ШАГ 15

Возьмите металлическую плоскую поверхность размером 65 мм X 12 мм и затем отрежьте ее до длины L = 210 мм.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-15ШАГ 16

Просверлите отверстие 19 мм в центре плоской металлической детали размером 210 мм X 65 мм X 12 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-16STEP 17

Возьмите 18-миллиметровую гайку, затем вставьте эту 18-миллиметровую гайку в 18-миллиметровый болт, а затем вставьте 19-миллиметровое отверстие на металлической плоской детали 210 x 65 x 12 мм в 18-миллиметровый болт. Соберите все эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-17STEP 18

Приварите плоскую металлическую деталь 210 мм X 65 мм X 12 мм к двум трубам диаметром 32 мм, а затем приварите гайку 18 мм к плоской металлической детали 210 мм X 65 мм X 12 мм.Сварите все это, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-18ШАГ 19

Возьмите вал диаметром 30 мм и вырежьте из него кусок длиной L = 41 мм. Теперь просверлите отверстие диаметром 19 мм через центральную ось вала, как показано на рисунке.

Теперь просверлите отверстие диаметром 19 мм через центральную ось вала, как показано на рисунке.

STEP 20

Просверлите отверстие диаметром 13 мм перпендикулярно центральной оси вала.

Изготовление гибочного станка для листового металла | Сделай сам STEP-20STEP 21

Теперь вставьте 19-миллиметровое отверстие в 30-миллиметровом валу на конец 18-миллиметрового болта, а затем приварите 30-миллиметровый вал к 18-миллиметровому болту.Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам ШАГ-21ШАГ 22

Возьмите вал диаметром 12 мм и отрежьте от него до длины L = 265 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-22STEP 23

Теперь вставьте этот 12-миллиметровый вал в 13-миллиметровое отверстие, сделанное на 30-миллиметровом валу. Возьмите две гайки диаметром 12 мм, просверлите отверстия диаметром 12 мм в этих двух гайках и вставьте эти две гайки диаметром 12 мм в оба конца вала диаметром 12 мм.Теперь приварите эти две гайки диаметром 12 мм к концам вала диаметром 12 мм. Сварите эти штуки, как показано на картинке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-23STEP 24

Возьмите L-образный уголок 35 мм X 35 мм X 5 мм и затем вырежьте из него кусок длиной L = 114 мм.

Изготовление гибочного станка для листового металла | Сделай сам STEP-24STEP 25

Приварите L-образный уголок 35 мм X 35 мм X 5 мм к плоской металлической детали размером 282 мм X 65 мм X 12 мм, как показано на рисунке.

Изготовление гибочного станка для листового металла | Сделай сам STEP-25STEP 26

Покрасьте самодельный станок для гибки листового металла в черный матовый цвет, а затем приклейте желтую ленту, как показано на рисунке. Теперь закрепите этот гибочный станок для листового металла на жесткой подставке, затем поместите листовой металл на L-образный уголок 35 мм X 35 мм X 5 мм и затем начните сгибать лист, вращая ручку.

Теперь закрепите этот гибочный станок для листового металла на жесткой подставке, затем поместите листовой металл на L-образный уголок 35 мм X 35 мм X 5 мм и затем начните сгибать лист, вращая ручку.

Для лучшего понимания посмотрите видео, приведенное ниже

Учебное пособие по сборке тормоза из листового металла

Оборудование и инструменты, необходимые для сборки тормоза из листового металла:- Резная пила или угловая шлифовальная машина.

- MIG, TIG или дуговая сварка.

- Сварочное оборудование.

- Станок фрезерный (рекомендуется).

- Тиски слесарные.

- Пресс сверлильный.

- Набор сверл.

Листовой металл. Список материалов для сборки тормозов:

- Квадратный стол из мягкой стали – 2x2x0,25 дюйма (24 фута).

- L-профиль из стали A284 – 3x3x0,3125 дюйма (50 дюймов), L-профиль из стали A284 – 3x3x0,4375 дюймов (52 дюйма), L-профиль из стали A284 – 1,5×1,5×0,25 дюйма (66 дюймов) .

- С-образный канал – 5×6 (53 дюйма).

- Стальной лист A284 – калибр 3 (52 дюйма2), стальной лист A284 – калибр 000 (35 дюймов2), стальной лист A284 – калибр 0000000 (40 дюймов2).

- Круглый пруток 0,75 ’’ (5 дюймов).

- Труба – 1,5 дюйма (53 дюйма).

Тормоз из листового металла Покупные детали:

- (4) HNUT 0.625-11-D-S (вы, вероятно, можете найти все эти детали на сайте www.mcmaster.com → Nuts → Hex Nuts).

- (4) HNUT 0.5-13-D-S (→ Гайки → Шестигранные гайки).

- (2) Шайба FW 0.625 (→ Шайбы → Плоские шайбы).

- (4) Шайба FW 0,5 (→ Шайбы → Плоские шайбы).

- (4) HBOLT 0,5-13×1,5×1,25-S (→ Винты и болты → Винты с головкой под ключ).

- (2) Крыльчатый винт типа A 0,625×3 (→ Винты и болты → Винты с накатанной головкой → Винты с накатанной головкой крыла).

- (2) Крыльчатый винт типа A 0,625×2,5 (→ Винты и болты → Винты с накатанной головкой → Винты с накатанной головкой крыла).

- (2) Пружина 0,97×1,75 (→ Пружины → Пружина сжатия).

1. Сборка подставки.

Рис. 1.1 Схема сварки стенда.Рис. 1.2 Схема монтажа стенда.Детали:

- Квадратный профиль TS2x2x0.25×30 (SMB48 – 0.1.00.100).

- Квадратный профиль TS2x2x0,25×42.

- Квадратный профиль TS2x2x0,25×46,5.

- Квадратный профиль TS2x2x0.25×12 (SMB48 – 01.00.200).

Шаг 1:

Вырежьте два 30-дюймовых куска квадратного профиля 2x2x0,25. Просверлите отверстия 0,75 дюйма в соответствии с чертежом SMB48 – 01.00.100.

Шаг 2:

Отрежьте два 42-дюймовых длинных куска 2x2x0.25 квадратных профилей. Разложите профили на плоской рабочей поверхности и приварите их прихваточным швом. Сделайте две пары такого типа.

Шаг 3:

Вырежьте четыре куска квадратного профиля 2x2x0,25 длиной 12 дюймов и сформируйте конец под углом 45 градусов в соответствии с чертежом SMB48 – 01.00.200. Расположите профили, как показано на следующем рисунке, и приварите их прихваточным швом. на месте Проверьте соосность и завершите сварку в соответствии со схемой сварки (рис. 1.1) Повторите шаг для второй пары.

Шаг 4:

Вырежьте два куска квадратного профиля 2x2x0,25 длиной 44,5 дюйма. Поместите профили прямо вверх, соблюдая размеры на сборочном чертеже SMB48 – 01.00.000. Обеспечьте правильное место и перпендикулярность с помощью приспособлений и приварите прихваточным швом. Еще раз проверьте соосность и выполните сварные швы квадратного сечения в соответствии со схемой сварки (рис. 1.1).

Шаг 5:

Разместите сборки, полученные на шагах 3 и 4, на плоской рабочей поверхности, как показано на рисунке, чтобы обе стороны профилей были хорошо выровнены. Прихватите обе части вместе и проверьте соосность. Если нет зазоров и конструкция устойчива, приступайте к сварке с соблюдением схемы сварки.

Прихватите обе части вместе и проверьте соосность. Если нет зазоров и конструкция устойчива, приступайте к сварке с соблюдением схемы сварки.

2. Сборка гибочного рычага.

Рис. 2.1 Схема сварки гибочного рычага. Рис. 2.2 Схема монтажа гибочного рычага.Детали:

- Штифт (SMB – 02.00.100).

- Ручка (СМБ – 02.00.200).

- L3x3x0.4375×49 (SMB – 02.00.300).

- Ребро (SMB – 02.00.400).

Шаг 1:

Отрезка длиной 51 дюйм 3x3x0.3125 L-образный профиль и фрезеровать опускание с обоих концов. Если фрезерный станок недоступен, используйте угловую шлифовальную машину, чтобы подготовить место для круглых прутков (см. План монтажа на рис. 2.2).

Шаг 2:

Отрежьте два 2-дюймовых куска круглого прутка 0,75 дюйма. Приварите их к обоим концам L-профиля.

Шаг 3:

Отрежьте четыре трубы из низкоуглеродистой стали длиной 53 дюйма (1 ½ дюйма). Завершите изгибы в соответствии с чертежом SMB – 02.00.200, а затем разрежьте оба галтеля.

Шаг 4:

Установите уже согнутая труба точно посередине L = профиля.Прихватите обе части прихваточным швом.

Шаг 5:

Вырежьте две маленькие треугольные части, чтобы использовать их в качестве опор (см. Чертеж SMB – 02.00.400). Следом приварите ребра к сборке. Проверьте соосность всех частей и завершите сварку в соответствии со схемой сварки. (Рис. 2.1)

data-ad-format = “horizontal”>3. Сборка штампа.

Рис. 3.1 Схема приварки штампа. Рис. 3.2 План монтажа штампа.Детали:

- Матрица (SMB48 – 03.00.100).

- L1,5×1,5×0,25×49 (SMB48 – 03.00.200).

- L1,5×1,5×0,25×4,5 (SMB48 – 03.00.301).

- L1,5×1,5×0,25×4,5 (SMB48 – 03.00.302).

- L1,5×1,5×0,25×4,5 (SMB48 – 03.00.303).

- L1,5×1,5×0,25×4,5 (SMB48 – 03.00.304). Пластина

- (SMB48 – 03.00.400).

- HNUT 0.625-11-D-S.

Шаг 1:

Отрежьте кусок длиной 49 дюймов из L-профиля 1,5×1,5×0,25 и 3x3x0,3125. Разместите их на плоской рабочей поверхности, как показано на следующем рисунке.Обеспечьте крепления и приварите их прихваточным швом. Проверьте соосность и завершите сварку в соответствии со схемой сварки (рис. 3.2).

Шаг 2:

Фрезеруйте уже собранные L-образные профили на высоту 2 дюйма. Если фрезерный станок недоступен, можно использовать угловую шлифовальную машину для выравнивания торца.

Шаг 3:

Отрежьте четыре куска длиной 4 дюйма из L-профиля 1,5×1,5×0,25. Отрежьте стороны под углом 45 градусов и фрезеруйте пазы в соответствии с чертежами SMB48-03.00.301-304. Обратите внимание, что существует левая и правая сборка, поэтому детали должны быть обработаны зеркально. Выполните квадратные сварные швы в соответствии со схемой сварки (рис. 3.1).

Шаг 4:

Подготовьте узел задней панели с гайкой и установите его на пару L-профиля. Выполните квадратные сварные швы в соответствии со схемой сварки.

Шаг 5:

Сварите вместе детали из Шага 1 и Шага 4, чтобы завершить сборку штампа. Убедитесь, что нижние грани обеих сборок идеально выровнены.

4. Сборка гибочной станины.

Рис. 4.1 Схема сварки гибочного стана. Рис. 4.2 Схема монтажа гибочной кровати.Детали:

- C5x9x52 (SMB48 – 04.00.100).

- HNUT 0.5000-13-D-S.

- Колонна (СМБ48 – 05.00.000).

Шаг 1:

Отрежьте 52-дюймовый кусок С-образного профиля 5×9 дюймов. Фрезеруйте опускание на обоих концах, как на гибочном рычаге. Просверлить отверстия согласно чертежу SMB48 – 04.00.100.

Шаг 2:

Возьмите четыре 0.5-дюймовые гайки и приварите их к С-образному профилю. Оставьте небольшой зазор между концом профиля и гайками. См. Сборочный чертеж SMB48 – 04. 00.000.

00.000.

Шаг 3:

Вырежьте два куска 3×3,5 дюйма из листа мягкой стали толщиной 0,25 дюйма. Обработайте прорезь в середине стороны 3 дюйма. Согните в соответствии со следующим развернутым чертежом.

Шаг 4:

Поместите узел С-образного канала на плоскую рабочую поверхность и приступайте к привариванию обеих частей к С-образному каналу. Наружные квадратные сварные швы должны быть точно опилены до нуля.

Шаг 5:

Приварите две гайки 0,625 концентрично к отверстиям в С-образном канале.

5. Сборка тормоза для всего листового металла.

Рис. 5.1 Схема монтажа тормозов из листового металла.Детали:

- Опоры (SMB48 – 07.00.000).

- Стенд (SMB48 – 01.00.000).

- Станина гибочная (SMB48 – 04.00.000).

- Штамп (SMB48 – 03.00.000).

- Крыльчатый винт Тип А 0,625×3.

- Пружина 0,97×1,75.

- Шайба FW 0.625.

- Шайба FW 0.625.

- Крыльчатый винт Тип А 0,625×2,5.

- Гибочный рычаг (SMB48 – 02.00.000).

- Боковая пластина (SMB48 – 06.00.000).

- Шайба FW 0.5.

- HBOLT 0.5-13×1.5×1.25-S.

Шаг 1:

Перед началом сборки тормоза для листового металла подготовьте детали номер 1 и 11.

Шаг 2:

Приварите две пары опор (1) друг к другу и проденьте их через квадратные профили подставки (2).См. План монтажа Рис. 5.1.

Шаг 3:

Расположите гибочную платформу (3) над стойкой. Убедитесь, что С-образный канал находится точно посередине стойки в обоих направлениях. Скрепите детали прихваточным швом и проверьте соосность. Затем подтяните опоры и, когда они коснутся С-образного канала, прихватите их на месте. Еще раз проверьте центровку и завершите сварку.

Шаг 4:

Установите матрицу (4) на гибочную платформу (3) с помощью крыльчатых винтов (5). Также перед затяжкой винтов навинтите пружину (6) и шайбу (7).

Шаг 5:

Для завершения монтажа винта плашки (9) с шайбой (8) на задней части матрицы.

Шаг 6:

Приступите к установке гибочного рычага (10). Проденьте боковые пластины (11) через круглые стержни, приваренные к гибочному рычагу. Установите узел на место и прикрутите болтами (13) с шайбами (12). Ссылка на монтажный план (рис. 5.1) и основной сборочный чертеж SMB48 – 00.00.000.

ПОЗДРАВЛЯЕМ!

Вы закончили сборку тормоза для листового металла!

data-ad-format = “horizontal”>Тормоз для гибки листового металла

Тормоз компактный и легкий, но достаточно прочный для профессионального производства.Тормоз для гибки листового металла .

Работает с материалами толщиной до 16. Изгибает до 90º. Kaka industrial mb 36 гибочный пресс для листового металла диаметром 36 дюймов, прочная конструкция со стальной рамой, высокая точность, 20 калибра, низкоуглеродистая сталь, емкость 4 1 из 5 звезд 6 389 00 389. Легко зажимается или крепится к верстаку. Эти высокоточные станки могут сгибать листы из нержавеющей стали толщиной до 22 мм, из стали 18 или алюминия, в зависимости от модели.Металлические цеха имеют тормоза, установленные под разными углами с автоматическими тормозными рычагами, однако можно гнуть листовой металл дома без использования тормоза. Конструкция гибочного тормоза позволяет работать со сталью толщиной до 16 калибра на 90º и может работать со складами до 18 дюймов. Тормоз – это устройство, позволяющее сгибать кусок листового металла под определенным углом. Простой станок для гибки листового металла с использованием ручных роликовых зажимов и фанеры.Сгибает металл до 18 дюймов. Лучшие тормоза из листового металла. Кевин маклаод. Обезьяны, вращающие обезьян. От небольших 4-дюймовых кронштейнов до 48-дюймовых поддонов двигателя в продаже есть тормоз из листового металла Eastwood, который подойдет для вашего проекта. При работе с листовым металлом особенно полезным оборудованием является тормоз.

Он также известен как гибочный станок или гибочный пресс или в Великобритании как папка из листового металла или просто папка.Тормоз из листового металла Metalpro 8 дюймов, модель mp4110, пока не оценена только в 699 баллах. Гибка листового металла вручную – это выполнимая задача, если кусок листового металла небольшой и достаточно тонкий, чтобы с ним можно было справиться.

Цех 13 ручных гибочных станков на Северном инструментальном оборудовании.

Kaka industrial mb 36 гибочный пресс для листового металла диаметром 36 дюймов, прочная конструкция со стальной рамой, высокая точность, 20 калибра, низкоуглеродистая сталь, емкость 4 1 из 5 звезд 6 389 00 389.

При работе с листовым металлом особенно полезным оборудованием является тормоз.

Он также известен как гибочный станок или гибочный пресс или в Великобритании как папка из листового металла или просто папка.Тормоз из листового металла Metalpro 8 дюймов, модель mp4110, пока не оценена только в 699 баллах. Гибка листового металла вручную – это выполнимая задача, если кусок листового металла небольшой и достаточно тонкий, чтобы с ним можно было справиться.

Цех 13 ручных гибочных станков на Северном инструментальном оборудовании.

Kaka industrial mb 36 гибочный пресс для листового металла диаметром 36 дюймов, прочная конструкция со стальной рамой, высокая точность, 20 калибра, низкоуглеродистая сталь, емкость 4 1 из 5 звезд 6 389 00 389.советов по гибке листового металла – сделайте его из металла

Листовой металл очень удобен для всех видов работ, так как с ним очень легко работать. Вы можете сделать многое, используя лишь горстку инструментов.

Тем не менее, это может быть довольно легко искалечить, если вы не используете правильную технику.

Вот несколько советов, которые позволят вам делать точные, чистые и профессиональные изгибы при работе с листовым металлом.

Знайте, какие материалы подходят для гибки

Некоторые материалы более пластичны, чем другие.Это означает, что одни гнутся, а другие ослабнут и треснут. Для менее податливых материалов может оказаться целесообразным нагреть заготовку, чтобы снизить риск растрескивания.

Вот некоторые распространенные материалы, с которыми вы можете столкнуться в виде листов, и некоторая информация о том, как легко их сгибать без образования трещин.

| Низкоуглеродистая сталь | Она очень пластична, и вы должны без проблем сгибать ее в холодном состоянии. |

| Пружинная сталь | Очень гибкая при полном отжиге.Вам нужно будет снова подвергнуть его термообработке, чтобы он стал работать как пружинная сталь, когда ему придана желаемая форма. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. Если вы попытаетесь согнуть его, когда он затвердеет, он, вероятно, сломается. |

| Отожженная легированная сталь | Сильно варьируется, если вы не знаете точный сплав. 4140 обычно довольно пластичен. В общем, вы всегда хотите, чтобы его отожгли, если вы планируете сгибать его, иначе он треснет. |

| 6061 Алюминий | Плохо сгибается, очень часто возникают трещины, а холодная гибка всегда ослабляет металл.Правильный изгиб может быть выполнен путем предварительного отжига алюминия, хотя это не идеальный вариант для формованных деталей. |

| 5052 Алюминий | Легко формуемый и один из лучших видов алюминия для гибки. Обычно растрескивание или усталость не являются проблемой, если его не нужно разгибать и переделывать, но это довольно распространено практически для любого ковкого металла. |

| Медь | Очень пластичная, очень легко сгибается. |

| Латунь | На пластичность будет влиять количество цинка в сплаве – чем больше цинка, тем менее пластичен до латуни.Для простых изгибов листового металла это обычно не проблема, но для чего-то более сложного вам может потребоваться нагревание, чтобы смягчить его. |

| Бронза | Обычно более жесткая и более склонная к растрескиванию. Используйте тепло для улучшения формуемости. |

| Титан | Это прочный материал, поэтому будьте осторожны, чтобы не сломать инструменты. Чтобы избежать растрескивания, используйте больший внутренний радиус изгиба, чем для других металлов. Он также имеет низкий модуль упругости, поэтому вам придется значительно его перегибать, чтобы он вернулся в желаемую форму. |

Не загибайте острый внутренний угол

Если вы согнете лист с острым внутренним углом, вы добавите массу внутренних напряжений. Даже на ковких материалах вы можете в конечном итоге расколоть металл на изгибе или ослабить его до такой степени, что он сломается с минимальным усилием.

Решение состоит в том, чтобы иметь радиус инструмента, который вы будете использовать для сгибания металла. Это предотвратит появление трещин или слабых мест.

Вот хорошее практическое правило для большинства материалов:

Радиус внутреннего изгиба должен быть равен толщине формируемого материала.

Другими словами, если вы сгибаете лист толщиной 1/8 дюйма, используйте инструмент с радиусом 1/8 дюйма, чтобы сформировать внутреннюю часть сгиба. Если вы изгибаете материал толщиной 0,020 дюйма, используйте радиус 0,020 дюйма.

Однако: Для большинства применений с нержавеющей сталью или алюминием можно обойтись изгибом нулевого радиуса на любых поверхностях толщиной менее 0,050 ″. Это просто не будет максимальной силой.

Если вы хотите добиться максимальной прочности при изгибе, вот диаграмма для алюминия и нержавеющей стали, которая в настоящее время используется в аэрокосмической промышленности для изготовления летающих жестяных банок:

Имейте в виду, что это только для максимальной силы; вы определенно можете пойти меньше этого, просто он не будет таким сильным.По крайней мере, вы можете увидеть, какое качество металла и текущие условия термообработки влияют на то, что вы можете с ним делать.

Используйте припуск на изгиб

Если вы хотите выполнить какую-либо работу с неполной точностью, когда длина фланца или расстояние между изгибами несколько верны, вам нужно будет учесть припуск на изгиб.

Это немного менее важно, когда вы делаете одиночный изгиб и все равно собираетесь обрезать. В противном случае вам следует рассчитать это.

Поскольку при сгибании металл толкается, тянется и растягивается, расчет допуска на изгиб даст вам более надежные цифры для работы, когда вы раскладываете плоский лист.

Есть несколько факторов, которые влияют на это – например, толщина материала, размер внутреннего радиуса и т. Д. И т. Д. И т. Д.

Д. И т. Д. И т. Д.

Вместо того, чтобы демонстрировать, как рассчитать это самостоятельно, я просто построил калькулятор, который сделает это за вас. Вот для чего нужны компьютеры.

Вот некоторая информация, чтобы расшифровать, что это означает:

Допуск на изгиб – это в основном компенсация того, что происходит с материалом, когда он растягивается и превращается из плоского рисунка в правильный изгиб. Вычислив это значение, вы узнаете, какая часть фланца у вас останется после того, как вы сделаете изгиб.

Теперь, чтобы увидеть, как эта же деталь будет выглядеть как развертка, вот еще одна диаграмма:

Итак, зная, сколько материала будет потреблено сгибом, мы можем точно определить, где разместить сгиб.