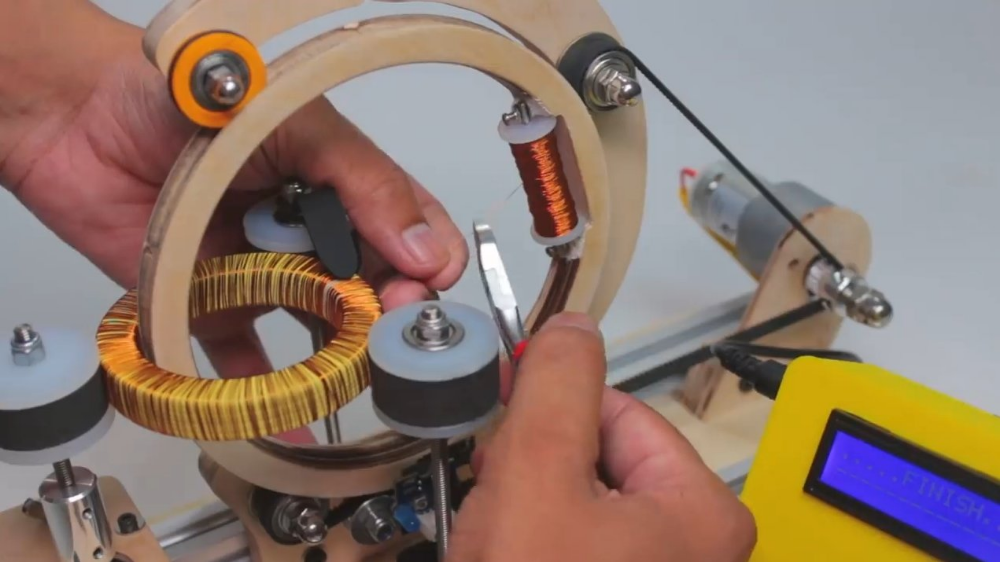

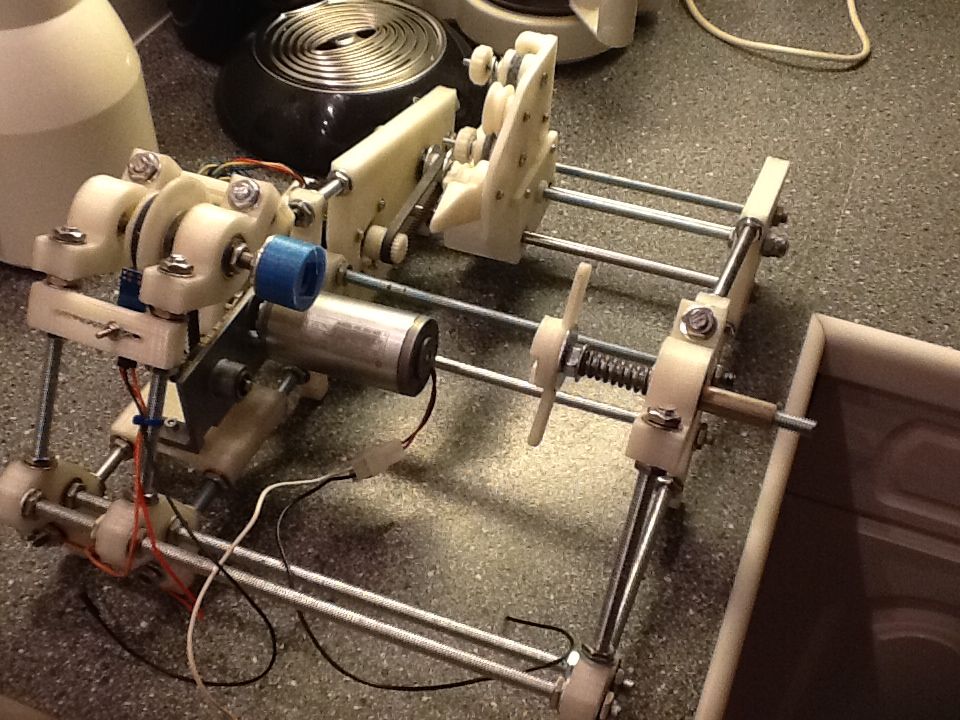

Станок для намотки трансформаторов и катушек

Очень часто при ремонте того или иного оборудования, особенно если в сборке имеется очень редкий трансформатор, возникают проблемы доступности этого элемента. Конечно же, можно заказать трансформатор у самого производителя.

Но вряд ли завод станет обслуживать одноразового клиента, да и еще с одним заказом. И для того, чтобы таких проблем не возникало, был создан станок им. Н. Филенко. Устройство довольно простое и достаточно функциональное. Согласитесь, любой мастер, да и начинающий радиолюбитель не отказался бы иметь в своей коллекции инструментов станок, который умеючи наматывает витки для трансформатора.

Особенности.

Станок позволяет мотать провода на каркасы с внутренним диаметров от 10 миллиметров, и даже на квадратные и прямоугольные каркасы размерами от 10 х 10 мм.

Макс. длина намотки составляет 180-200мм.

Макс. диаметр (т.е. диагональ квадратного каркаса) составляет 190-200мм.

Намотка может осуществляться в ручном режиме с использованием провода до 3.2мм, в режиме «полуавтоматической» намотки с использованием провода от 0.3 до 2.00 мм.

Режим полуавтоматической намотки предусматривает укладку и намотку слоя провода синхронно, с последующей ручной укладкой слоев изоляции и сменой направлений укладки проводов.

В станке, для укладки проводов разных диаметров, предусмотрен набор шкивов, которые легко менять, и которые позволяют выбрать около 27 разных шагов намотки с диапазоном от 0.31 до 1.0 мм, или же 57 шагов с диапазонами от 0.31 до 3.2 мм.

Устройство из-за своей большой массы не нуждается в креплениях к основанию.

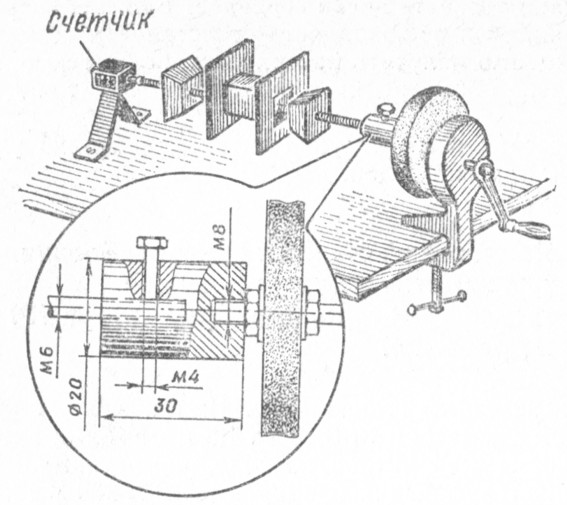

Принцип работы станка довольно прост: вал, на котором устанавливается каркас трансформатора, соединен с валом, синхронно по которому и перемещается сам укладчик проводов. Во внутренней части втулки укладчика провода нарезана резьба. При вращении этого вала, втулка перемещается и тянет направляющее устройство для проводов.

Быстрота вращения вала зависит от размера шкивов, то есть от их диаметров, которые установлены на нижних и верхних валах, а быстрота перемещения самой втулки плюс ко всему и от шага резьбы укладчика. Вращение вала с самим каркасом можно осуществлять вручную, также можно приделать электродрель в качестве привода.

Детали и элементы.

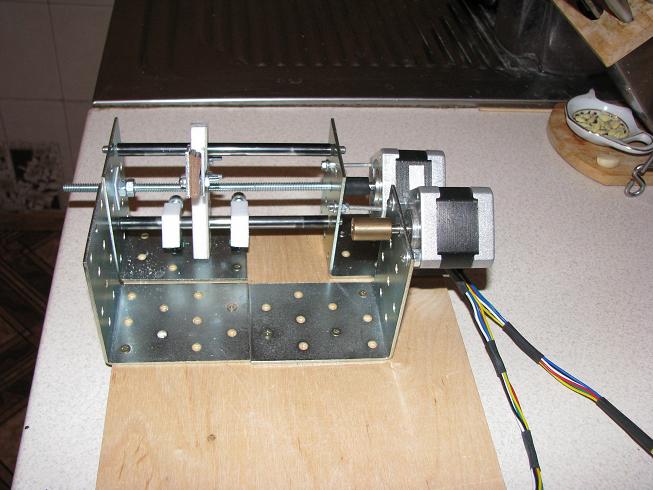

Станина

Станина оборудования изготовлена из пары стальных листов. Основание станины выполнено из стали толщиной в 15 мм, боковины – 6 мм. Такая конструкция взята специально из соображения поверхностной устойчивости оборудования.

Перед закреплением боковины, станины укладываются вместе, и осуществляется сверление дырок одновременно на обоих боковинах. Далее, после этого станины устанавливаются на само основание и сваркой привариваются к нему.

В просверленные отверстия (кроме нижних) боковин вставляются втулки, а в остальные отверстия – подшипники. Эти элементы были взяты от 5-ти дюймового обычного дисковода. Для того чтобы подшипники и втулки не перемещались, их необходимо зафиксировать крышками.

Для того чтобы подшипники и втулки не перемещались, их необходимо зафиксировать крышками.

Валы.

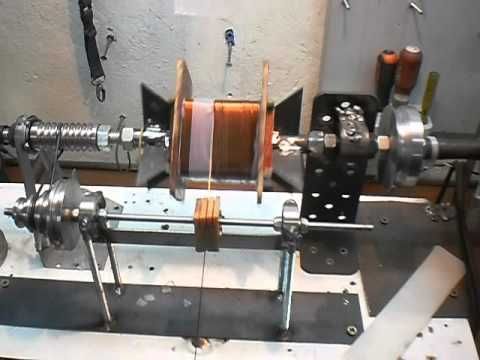

Верхний вал предназначен для крепления каркаса катушки. Изготовлен из прутка размером в 12 мм. (В станке абсолютно все валы подходят друг к другу по размерам их размеров, и взяты они от старых матричных принтеров, так как они произведены от закаленной стали, они хромированы и отшлифованы).

Серединный вал. На этот вал опирается устройство подачи проводов. Средний вал также изготовлен из вала с диаметром 12 мм. Здесь этот прут рекомендуется отполировать.

Нижний вал. Для нижнего вала рекомендуется изготовить также из прутка диаметром в 12 мм. Но в данном случае использовался вал 10х1,0 мм.

Втулки укладчика.

Длина втулки и длина 20 мм; внутренняя резьба должна быть такой же, как на нижнем вале, то есть М12х1,0 мм (а в оригинале составляет – М10х1,0 мм)

Шкивы

Шкивы станка выполнены по 3 канавкам разных диаметров в одном блоке. Диаметры были выбраны таким образом, чтобы наиболее оптимально перекрыть диапазон сечений проводов.

Диаметры были выбраны таким образом, чтобы наиболее оптимально перекрыть диапазон сечений проводов.

Комбинация шкивов дает возможность получить до 54 различных шагов намотки проводов. Канавки для пассика, в особенности их ширина, выбирается исходя из уже имеющихся пассиков, в данном варианте – 6-мм. Обратите внимание: Сумма толщины шкивов не должна быть более 20-ти мм. Если толщина больше, то необходимо будет увеличить саму длину левых хвостовиков верхнего и нижнего валов.

Табличка шагов.

В данной таблице указаны: колоны – диаметр ведомых шкивов; строки – диаметр ведущих шкивов; ячейки – шаги намотки.

Обратите внимание: Все параметры, приведенные в таблице, носят только ознакомительный характер, так как данные напрямую зависят от точности конструирования самих шкивов, диаметров пассика и шага резьбы на падающем валу. Рекомендуется, после изготовления станка уточнить показатели, осуществляя пробные намотки. Некоторая неточность при конструировании особо не окажет большого влияния на производительность, но все, же довести дело до ума советуем. Если же возникнет необходимость осуществить намотку более тонкими проводами, можно будет изготовить тройной шкив с диаметром в 12 / 16 / 20 мм. Дополнительное наличие таких шкивов позволит использовать и провода диаметров от 0,15 мм.

Если же возникнет необходимость осуществить намотку более тонкими проводами, можно будет изготовить тройной шкив с диаметром в 12 / 16 / 20 мм. Дополнительное наличие таких шкивов позволит использовать и провода диаметров от 0,15 мм.

Укладчик проводов.

Укладчик выполнен из трех пластин, соединенные друг с другом винтами М4. Размер отверстий 20-ть мм. Отверстия в верхней части – 6 мм, выполнен для винта, регулирующий натяжения провода.

Внутренняя пластинка изготовлена из стали. В нижнюю дырочку приварите стальная втулка размером в 20-ть мм, и длиной в 20-ть мм, и с внутренней резьбой в 12х1,0. В верхнее отверстие вставьте фторопластовую втулку с диаметром в 20 мм, и внутр. диаметром – 12.5 мм. Размер самой втулки должен составлять 20 мм. После всего, пластины крепятся между собой двумя винтами, но на рисунке это не указано.

Между внешними пластинками вклеивается кожаный желобок, нужен он для того, чтобы выпрямлять и натягивать провод. Также для регулировки натяжения в верхнюю часть укладчика установлен винт, стягивающий верхние части внешних пластин. На заднюю часть станины установлен откидной кронштейн, куда крепится катушка с проводомами.

Также для регулировки натяжения в верхнюю часть укладчика установлен винт, стягивающий верхние части внешних пластин. На заднюю часть станины установлен откидной кронштейн, куда крепится катушка с проводомами.

И наконец, сам привод. Здесь в качестве этого элемента использовалась обычная шестерня, к которой прикреплена рукоятка. Процесс намотки можно также автоматизировать, установив патрон обычного аккумуляторного шуруповерта.

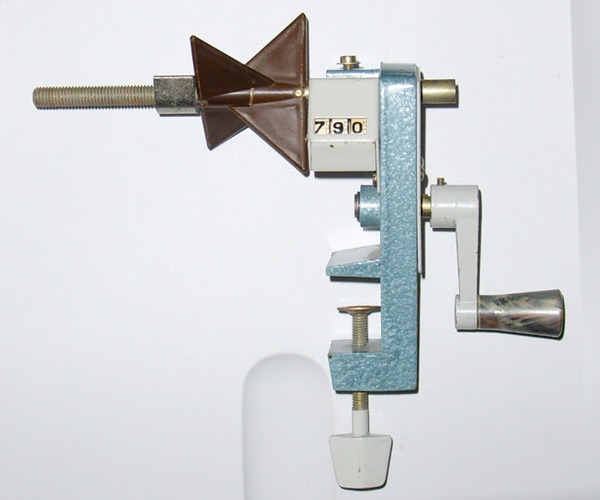

Счётчик

На шестеренку верхнего вала можно закрепить магнит, а на правую боковину – геркон, выводы которых соединены с контактами калькулятора, а точнее с функцией «равно»

На последней фотке явно видно, что моток с проводами размещен на отдельном вале, а вас в свою очередь установлен на двух рычагах. Придумана такая конструкция из соображения экономия места при простое.

Работать на станке очень просто и интуитивно понятно. Рассмотрим некоторые особенности намотки.

Если укладка проводов производится слева направо, то пассик необходимо надеть «кольцом»

Если же справа на налево – «восьмеркой»

Если производится намотка в режиме полуавтомата, то на калькуляторе нажмите функции «1 + 1». Этот режим позволит с каждым оборотом вала прибавлять по единичке к вышеупомянутому выражению. При отмотке проводов просто выберите выражение «1 – 1», здесь счетчик будет работать аналогичным способом, но уже с вычетом.

Этот режим позволит с каждым оборотом вала прибавлять по единичке к вышеупомянутому выражению. При отмотке проводов просто выберите выражение «1 – 1», здесь счетчик будет работать аналогичным способом, но уже с вычетом.

Во время работы внимательно следите за укладкой. Как только провод достигнет противоположной щечки трансформатора, прижмите зажим и быстро измените положение пассика.

Ну вот, в принципе, и весь секрет.

Подъяпольский А. Н. – Как намотать трансформатор

Главная » Литература » Электротехника » Подъяпольский А. Н. – Как намотать трансформатор

А. Н. Подъяпольский – Как намотать трансформатор

Брошюра рассчитана на начинающего радиолюбителя и содержит практические сведения по намотке, сборке и простейшим испытаниям трансформаторов для маломощных усилителей и приемников.

При постройке приемника, усилителя или другой радиоаппаратуры радиолюбителю приходится сталкиваться с работой по переделке старого или по изготовлению нового трансформатора. Радиолюбители, впервые приступающие к такой работе, часто не представляют себе достаточно ясно, как произвести намотку, какой подобрать материал и как испытать изготовленный трансформатор. Сведения по этим вопросам, почерпнутые из журнальных статей и книг, обычно бывают, недостаточны, и радиолюбителю приходится большую часть работы делать, полагаясь на свою смекалку, или прибегать к помощи и советам более опытного товарища.

Радиолюбители, впервые приступающие к такой работе, часто не представляют себе достаточно ясно, как произвести намотку, какой подобрать материал и как испытать изготовленный трансформатор. Сведения по этим вопросам, почерпнутые из журнальных статей и книг, обычно бывают, недостаточны, и радиолюбителю приходится большую часть работы делать, полагаясь на свою смекалку, или прибегать к помощи и советам более опытного товарища.

Учитывая это, автором данной брошюры предпринята попытка дать в систематизированном виде необходимые указания по изготовлению маломощных трансформаторов и научить практическим приемам их намотки в домашних условиях или в радиокружке.

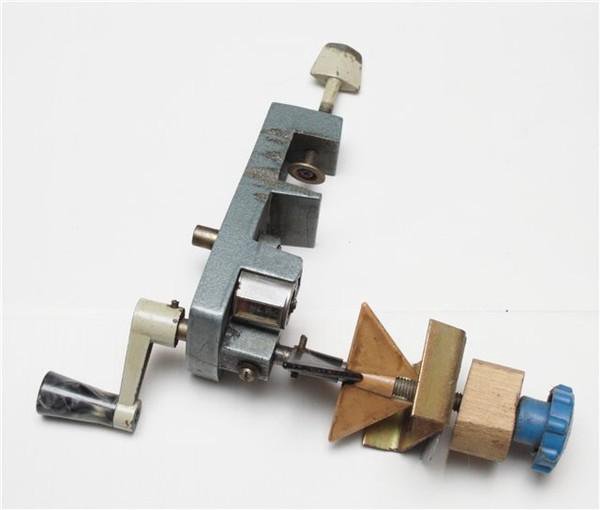

ПРИСПОСОБЛЕНИЯ для НАМОТКИ

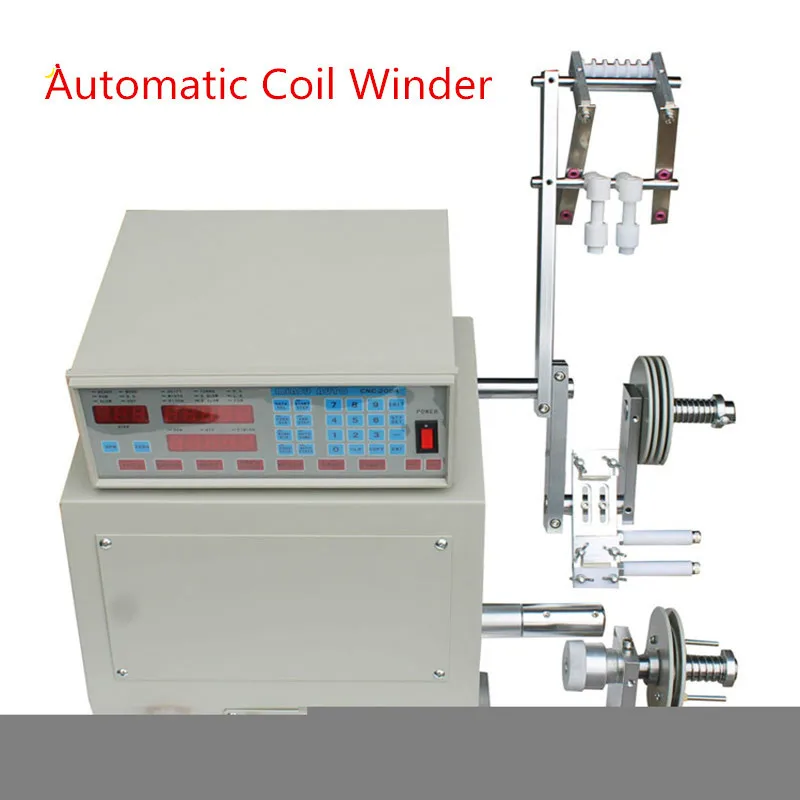

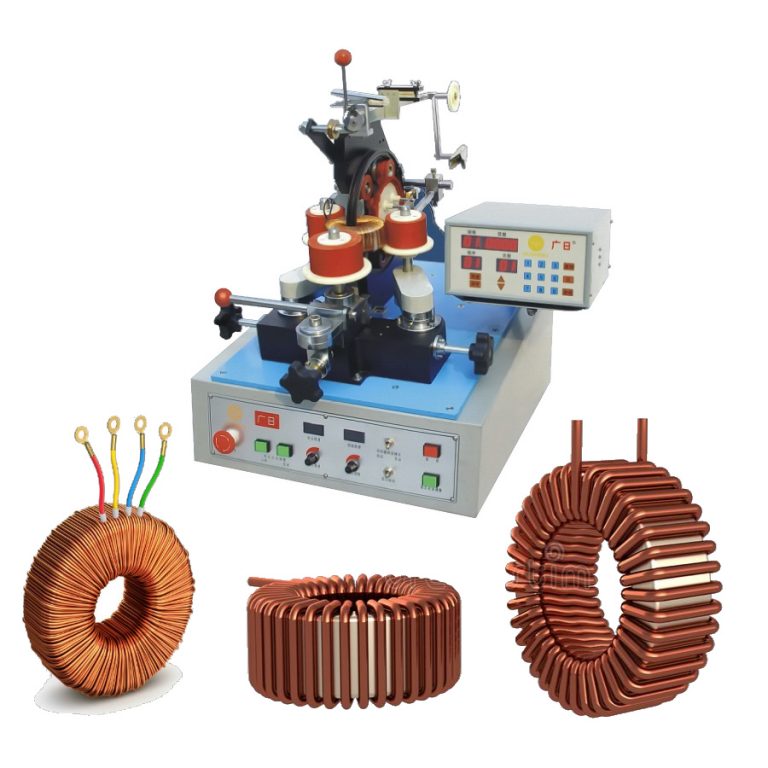

На заводах при массовом серийном или поточном производстве трансформаторы обычно наматываются на специальных, часто автоматизированных станках. Радиолюбителям трудно, конечно, рассчитывать на специальный намоточный станок, и поэтому намотку трансформаторов они производят обычно или непосредственно от руки, или с помощью простых намоточных приспособлений.

Рассмотрим, как можно из подручных материалов и при помощи обычных инструментов изготовить простые приспособления для намотки. Простейшее такое приспособление показано на фиг. 1.

Оно состоит из двух стоек (или металлической скобы), укрепленных на доске 2, и оси 3 из толстого (диаметром 8—10 мм) металлического прутка, продетого сквозь отверстия в стойках и изогнутого на одном конце в виде рукоятки. Для намотки провода на готовый каркас 4 изготовляют деревянную колодку 5, по размерам немного меньшую, чем окно каркаса. В колодке просверливают отверстие для насадки ее на ось. Каркас надевают на колодку, которая затем помещается на оси и закрепляется там шпилькой 6.

Для того чтобы каркас не болтался и не съезжал с колодки, между ними надо вставить уплотняющий клин 7 из твердого картона или тонкой фанеры. Чтобы избежать при намотке осевого люфта, что очень важно для ровной укладки витков, на свободные участки оси между колодкой и стойками необходимо надеть отрезки трубок 8, которые можно изготовить из металлических листочков, обернув их вокруг оси 3. Для снятия намотанного каркаса нужно вынуть шпильку б и вытащить ось 3.

Для снятия намотанного каркаса нужно вынуть шпильку б и вытащить ось 3.

Более удобное и надежное намоточное приспособление выполняется из ручной дрели (фиг. 2), которую надо зажать в тиски 2 или прикрепить к столу так, чтобы ничто не мешало свободному вращению рукоятки дрели. В патрон дрели зажимается металлический прут 5, на который насаживают колодку с каркасом. Прут диаметром 4-—6 мм лучше всего нарезать, и тогда колодку с каркасом можно зажимать между двумя ганками 4. В этом случае можно обойтись без колодки, зажимая каркас двумя щечками из фанеры или текстолита с отверстиями в центре.

В качестве намоточного приспособления удобно также использовать готовый станочек для текстильных шпулей, моталку для перемотки кинопленки, телефонный индуктор и пр. Особенно удобна моталка для кинопланки (после небольшой переделки), так как она сделана прочно и имеет мягкий безлюфтозый ход. Переделка ее заключается в замене короткого валика с замком для бобин с кинопленкой на длинную ось с резьбой и барашками для закрепления различных каркасов.

Не меньшее значение для намоточных работ, чем сам намоточный станок, имеет размоточное приспособление, на которое надевается катушка с проводом или каркас старого трансформатора, провод которого используется для новой намотки. Чтобы у разматываемого провода не портилась изоляция, а также, чтобы не было толчков (что важно при рядовой укладке витков), провод должен идти совершенно равномерно.

Простейшее приспособление для размотки провода изображено на фиг. 3. Это обычный металлический пруток, продетый в отверстия деревянных стоек 2, укрепленных на доске 3. Изготовление деревянной колодки для каркаса разматываемой катушки 4 в этом случае необязательно. Для того чтобы она не била и не прыгала при размотке, можно из толстого кар гона или бумаги свернуть нужного диаметра трубку 5, пропустить сквозь нее прут и достаточно плотно вставить ее в окно каркаса. Лучше, однако, изготовить специальное размоточное приспособление, изображенное на фиг. 4. Из полосы мягкой стали или другого подходящего материала сгибается скоба, которая крепится к доске 2 (или столу).

Весьма важным в процессе намотки является возможность точного счета числа витков. Простой, но требующий особого внимания способ — это устный отсчет каждого оборота (или через один оборот) ручки станка. Если обмотка должна содержать большое число витков, то удобнее, отсчитав сотню витков, делать отметку на бумаге (в виде палочки), суммируя затем все отметки. В станочке с шестеренчатой передачей учитывается при этом коэффициент передачи, который следует всегда помнить.

Гораздо лучше применение механического счетчика, в качестве которого можно приспособить велосипедный спидометр или счетный механизм от электросчетчика, водометра и т. д.

д.

Сочленение счетчика со станком можно выполнить при помощи гибкого валика (куска толстостенной резиновой трубки), соединяющего ось счетчика с осью станка (фиг. 5а).

В этом случае каждый раз при установке нового каркаса приходится разъединять со-

членение осей, снимая гибкий валик, и после установки нового каркаса надевать его вновь. Более удобный, но и более сложный способ сочленения заключается в том, что счетчик связывается со станком посредством пары одинаковых шестерен (фиг. 5,6). При этом способе счетчик сцеплен со станком все время.

КАРКАС

Каркас трансформатора (или дросселя) нужен для изоляции обмоток от сердечника и для удержания в порядке обмоток, изоляционных прокладок и выводов. Поэтому он должен быть изготовлен из достаточно прочного изоляционного материала. Вместе с тем он должен выполняться из достаточно тонкого материала, для того чтобы не занимать много места в окне сердечника. Обычно материалом для каркаса служат плотный картон (прессшпан), фибра, текстолит, гетинакс и т. п. В зависимости от размеров трансформатора или дросселя толщина листового материала для каркаса берется от 0,5 до 2,0 мм.

п. В зависимости от размеров трансформатора или дросселя толщина листового материала для каркаса берется от 0,5 до 2,0 мм.

Для клейки картонного каркаса можно употреблять конторский универсальный клей или обычный столярный клей. Лучшим клеем, обладающим хорошей влагоустойчивостью, следует считать нитроклей (эмалит, геркулес). Гетинаксовые или текстолитовые каркасы обычно не склеиваются, а собираются «в замок».

По размерам сердечника определяются форма и размеры каркаса, после чего вычерчиваются, а затем нарезаются его детали. Если применяются трансформаторные пластины с просечкой среднего керна, то высоту каркаса делают на несколько миллиметров меньше высоты окна, чтобы без затруднений можно было вставлять пластины сердечника. Во избежание ошибок размеры пластин сердечника нужно тщательно измерить (если они неизвестны) и начертить на бумаге эскиз с размерами отдельных частей каркаса. Особенно важно согласование отдельных частей каркаса при сборке его «в замок». Соотношения размеров каркаса и пластин сердечника для разного типа пластин даны на фиг. 6.

6.

Обычный каркас для трансформатора можно изготовить так. Сначала вырезают щечки каркаса и выкраивают гильзу с отворотами на торцевых сторонах согласно фиг. 7. Сделав надрезы в местах сгиба, выкройку свертывают в коробочку, причем сторона 1 склеивается со стороной 5. После этого обе щечки надеваются на гильзу. Затем нужно отогнуть отвороты гильзы и, раздвинув щечки на края гильзы, приклеить отвороты к наружным плоскостям щечек. В углы на наружной стороне щечек можно вклеить кусочки того же картона, из которого изготовлялась гильза каркаса. Если клей достаточно прочен и надежен, то гильзу можно делать без отворотов, приклеивая щечки непосредственно на краях гильзы.

Более сложным в изготовлении является сборный каркас, но зато он обладает большой прочностью и не требует склеивания. Детали сборного каркаса изображены на фиг. 8.

Они изготовляются следующим образом. Размеры с эскиза путем разметки переносятся на лист материала (текстолита, гетинакса, фибры). Если материал не слишком толст, то детали вырезают ножницами. Затем напильником пропиливают в них пазы. В щечках /, после высверливания в них нескольких отверстий, выпиливают окна. После этого, разложив детали на столе, производят подгонку сторон 2 и 3 гильзы так, чтобы при сборке каркаса сошлись все пропилы и выступы «замка». При разметке и изготовлении деталей 2 у одной из них можно «замочную» часть сделать значительно больших размеров (контуры показаны пунктиром на фиг. 8) для размещения на ней контактов или лепестков для подпайки выводов обмоток. Чтобы не спутать детали, их следует перед сборкой пронумеровать. Порядок сборки каркаса ясен из фиг. 9.Сразу же после изготовления щечек лучше заранее насверлить в них «в запас» отверстия для выводов. При сборке каркаса или приклейке щечек необходимо учесть, с какой из сторон трансформатора (или с обеих) и на какой из сторон щечек будут сделаны выводы, чтобы правильно расположить стороны щечек, имеющие отверстия для выводов. Надо обратить внимание на то, чтобы стороны щечек с отверстиями в случае квадратного сечения сердечника не оказались закрытыми пластинами сердечника.

Затем напильником пропиливают в них пазы. В щечках /, после высверливания в них нескольких отверстий, выпиливают окна. После этого, разложив детали на столе, производят подгонку сторон 2 и 3 гильзы так, чтобы при сборке каркаса сошлись все пропилы и выступы «замка». При разметке и изготовлении деталей 2 у одной из них можно «замочную» часть сделать значительно больших размеров (контуры показаны пунктиром на фиг. 8) для размещения на ней контактов или лепестков для подпайки выводов обмоток. Чтобы не спутать детали, их следует перед сборкой пронумеровать. Порядок сборки каркаса ясен из фиг. 9.Сразу же после изготовления щечек лучше заранее насверлить в них «в запас» отверстия для выводов. При сборке каркаса или приклейке щечек необходимо учесть, с какой из сторон трансформатора (или с обеих) и на какой из сторон щечек будут сделаны выводы, чтобы правильно расположить стороны щечек, имеющие отверстия для выводов. Надо обратить внимание на то, чтобы стороны щечек с отверстиями в случае квадратного сечения сердечника не оказались закрытыми пластинами сердечника.

Готовый склеенный или собранный каркас нужно подготовить к намотке, для чего следует напильником скруглить углы гильзы и щечек, а также снять заусеницы. Полезно (но необязательно) промазать или пропитать каркас шеллаком, бакелитом и пр.

…

Скачать

Машины для намотки фольги | намоточные машины, намоточные машины для низковольтных трансформаторов, катушки, машины для намотки катушек, машины для намотки проволоки, машины для намотки катушек, оборудование для намотки трансформаторов, машины для намотки фольги/ленты, машины для правки проволоки, капельная пропитка, разматыватель, разматыватели, натяжители, оправки и инструменты, разбрасыватель катушек , разведение катушек, сверхпроводящая обмотка, управление подачей проводов, энергия переменного тока, энергия постоянного тока, альтернативная энергия, возобновляемая энергия, солнечная энергия, инвертор, инверторы, струнный инвертор, струнные инверторы, центральный инвертор, центральные инверторы, интеллектуальный модуль, автономный инвертор, автономный одиночный инвертор, автономные инверторы, автономные инверторы, микроинвертор, микроинверторы, микроинвертор, микроинверторы, солнечный микроинвертор, солнечные микроинверторы, солнечный микроинвертор, солнечные микроинверторы, аккумуляторный инвертор, аккумуляторный инверторы, зарядное устройство на основе батареи, зарядные устройства на основе батареи, сетевой инвертор, сетевые инверторы, сетевой инвертор, сетевые инверторы, сетевой солнечный инвертор, сетевые солнечные инверторы, сетевой солнечный инвертор, сетевые солнечные инверторы, трансформаторы, высокочастотные трансформаторы, низкочастотные трансформаторы, солнечный контроллер заряда, солнечные контроллеры заряда, контроллер заряда, контроллеры заряда, преобразователь постоянного тока в постоянный, преобразователи постоянного тока в постоянный, автономный инвертор, автономный инвертор, автономный инвертор , автономные инверторы

Эффективная и действенная обработка материалов и натяжение.

Конструкция машин для намотки трансформаторов из фольги и ленты Broomfield оптимизирует конфигурацию различных узлов, обеспечивает эффективную и действенную обработку материала и натяжение, а также сводит размер машины к минимуму.

Наши машины для намотки трансформаторов имеют сверхпрочную сварную и обработанную стальную вертикальную раму. Это гарантирует точное совмещение всех отдающих и направляющих с осью намотки.

Особенности станка

- Низкие эксплуатационные расходы и высокая надежность

- Плотные бухты

- Точные поля

- ВИГ и холодная сварка

- Программируемые элементы управления

- Доступны модели из проволоки и фольги

- Специальное исполнение

- Простота установки и эксплуатации

- Работа с фольгой, бумагой и проволокой

- Тяжелая стальная конструкция

Посты управления оператора расположены так, чтобы обеспечить доступ и удобство во время работы машины. Этикетки переключателей доступны на нескольких языках.

Этикетки переключателей доступны на нескольких языках.

Двухроликовый пресс для рулонов входит в стандартную комплектацию большинства нашего оборудования для намотки фольги. Двойная конструкция роликов с поворотной головкой позволяет роликам менять угол и тратить больше времени на повороты. Сблокировано с выключателем E-Stop и до 1000 фунтов. (453,59кг) давления.

Натяжение фольги обеспечивается стальными роликами с уретановым покрытием, расположенными после узла направляющих. Несколько стилей обеспечивают широкий диапазон напряжений. Может приводиться в действие для перемещения фольги вперед.

Задние бабки для тяжелых условий эксплуатации откидной или откидной конструкции для поддержки намоточной оправки.

Надувные воздушные валы с пневматическими дисковыми тормозами обеспечивают разматывание и натяжение изоляционной бумаги; также может иметь силовую перемотку.

Система направляющих фольги , устанавливаемая непосредственно перед системой натяжения, проста, эффективна и не требует технического обслуживания, обеспечивая постоянное выравнивание краев фольги.

Надувные воздушные валы для рулонов подачи фольги управляются переключателем и поддерживаются на конце рамы двумя сверхмощными фланцевыми подшипниками, установленными с каждой стороны рамы. Множество различных диаметров для соответствия большинству размеров сердечника подаваемого рулона. Электрическая перемотка является стандартной при размотке с электроприводом.

Опора задней бабки s на более длинных раздаточных валах, поверните вниз для облегчения загрузки и выгрузки подающего рулона и зафиксируйте на месте.

Примечание. Каждая из наших намоток трансформаторов из фольги/полосы изготавливается по индивидуальному заказу со стандартными узлами в соответствии с требованиями вашего применения.

Технические характеристики машины

Машины для намотки фольги и проволоки/фольги Broomfield изготавливаются по индивидуальному заказу в соответствии с вашими конкретными требованиями к рулонам. Мы начинаем с одной из наших стандартных моделей намоточных машин в зависимости от требований к скорости, крутящему моменту и грузоподъемности и добавляем функции, которые адаптируют намотчик к вашим потребностям.

Оборудование двигателя: 5–75 л.с. (3,73 кВт–55,93 кВт) с управлением двигателем переменного тока с переменной частотой, векторным управлением переменного тока или рекуперативным двигателем постоянного тока.

Редуктор скорости: Ремень и шкив к редуктору для односкоростных машин или многоскоростных редукторов, когда требуется легкое изменение диапазона скоростей.

Скорости шпинделя: Односкоростные станки для высокого крутящего момента, низкоскоростные приложения: от 0 до 30 об/мин. Доступны другие диапазоны скоростей.

Многоскоростные машины для проволоки и фольги: Обычно 0–30 об/мин в диапазоне самых низких скоростей; 0-380 об/мин в максимальном диапазоне скоростей, в зависимости от выбранной базовой машины. Доступны более высокие диапазоны скоростей.

Лицевые панели: Модели диаметром 14 дюймов (355,6 мм) и 22 дюйма (558,8 мм) используются в зависимости от требований к крутящему моменту.

Высота центра шпинделя: 33–42 дюйма (838,2–1066,8 мм) от пола или по вашему требованию.

Диаметр рулона: По вашему требованию

Вместимость материала: Фольга/полосы проводника – ширина от 5 до 55 дюймов (от 127 до 1397 мм), толщина от 0,020 до 0,100 дюйма (от 0,51 до 2,54 мм).

Изоляция: Ширина 6–60 дюймов (152,4–1524 мм)

Изоляционная бумага с загнутыми краями («с манжетами»): Ширина 5–50 дюймов (127–1270 мм), алюминий

4 или медный магнитный провод: В соответствии с вашими требованиями (круглый или фасонный)Материальные выплаты: Токопроводящая фольга/полоса — валы развальцованного воздухом дюймового или метрического диаметра с поворотными соединениями для постоянной подачи воздуха, натяжение с помощью воздуха дисковые тормоза для контроля за вращением.

Изоляционная бумага: Валы диаметром 3″ (76,2 мм) или метрического диаметра, расширенные воздухом, с поворотными соединениями для постоянной подачи воздуха, натянутые пневматическими дисковыми тормозами. валы с фланцами для роликов со свободным сердечником или надуваемые воздухом вращающиеся валы с тормозами для роликов с цельным сердечником

валы с фланцами для роликов со свободным сердечником или надуваемые воздухом вращающиеся валы с тормозами для роликов с цельным сердечником

Опции машины

- Сварочный узел TIG обеспечивает удобный для оператора метод соединения одной или нескольких фольг с цельным или ламинированным проводом шины из аналогичный материал, алюминий или медь.Горелка TIG с водяным охлаждением перемещается по моторизованной направляющей.Вода также проходит через одну из медных зажимных губок, что помогает охлаждать концы фольги и провод шины после сварки.

- Сборка для холодной сварки объединяет как полуавтоматические, так и ручные операции, создавая очень гибкую систему. Автоматическое закрашивание фольгой с выбором расстояния хода и одним или несколькими проходами внахлест, рядом друг с другом. Последовательность ПЛК также включает и выключает вакуумную систему, которая удаляет пыль, образующуюся при чистке щеткой. Быстросменные закаленные штифты и распорные пластины на головке для холодной сварки позволяют использовать материал различной толщины.

- Прецизионная направляющая траверса в сборе с различными шкивами и направляющими в сборе для круглых, прямоугольных и многожильных проволок. Несколько направляющих проводов могут быть включены, если требуется направлять несколько одиночных или нескольких проводов на одну или несколько катушек, намотанных одновременно.

- Многоскоростной редуктор позволяет удовлетворить двойные потребности: низкая скорость/высокий крутящий момент для намотки фольги и высокая скорость/низкий крутящий момент для намотки проволоки. Рычаги переключения передач на пульте оператора позволяют легко выбирать нужный диапазон скорости/крутящего момента.

- Устройство для продольной резки бумаги с вставным бункером или приемным валом для разрезной бумаги.

- Отводы, направляющие и натяжители из изоляционной бумаги с манжетами.

- Полуавтоматические ножницы для фольги, управляемые переключателем и установленные на пути фольги, обеспечивают прямой край для крепления провода шины.

- Обработка краев фольгой доступна в нескольких исполнениях для устранения риска повреждения бумажного слоя заусенцами.

- Комплект бумажной изоляции с торцевым наполнителем для рулонов полосовой бумаги. Несколько рулонов для каждой стороны рулона.

- Управление станком для простой намотки фольги или сложного наслоения направляющих для проволоки. Доступна полная гибкая программируемость с визуальными подсказками для оператора, хранением программ и перемещением файлов.

Связаться с отделом продаж с вопросами?

Позвоните по телефону (978) 779-6600 или воспользуйтесь нашей онлайн-формой.

Датчик температуры обмотки трансформатора, индикатор, мониторинг

Мониторинг температуры обмотки трансформатора

Надлежащий мониторинг температуры обмотки трансформатора является приоритетом для всех управляющих электрооборудованием, ремонтных бригад и операторов электрических систем. В электрической системе трансформаторы представляют собой один из наиболее важных активов, обеспечивающих непрерывность электроснабжения и позволяющих избежать или свести к минимуму перебои в подаче электроэнергии и риски для зданий и людей.

В электрической системе трансформаторы представляют собой один из наиболее важных активов, обеспечивающих непрерывность электроснабжения и позволяющих избежать или свести к минимуму перебои в подаче электроэнергии и риски для зданий и людей.

Это цифровое устройство контроля температуры обмотки трансформатора представляет собой реле защиты, измерения или управления, обычно эти обмотки устанавливаются с датчиками Pt100 для трансформаторов с литой изоляцией или сухих трансформаторов или другими типами датчиков в зависимости от типа трансформатора или технологии измерения. . Температура, измеренная в обмотках, отображается на светодиодном дисплее на передней панели устройства или с использованием коммуникационных портов (RS-485 или Ethernet) в удаленных облачных компьютеризированных системах, интегрированных с помощью ПЛК в любую систему или с помощью программного обеспечения для эксплуатации и технического обслуживания электрооборудования среди многих других. .

Orion Italia имеет сотни тысяч релейных блоков защиты, установленных по всему миру. Нажмите на ссылку ниже, чтобы узнать больше о нашем цифровом устройстве для контроля температуры обмоток трансформатора:

Нажмите на ссылку ниже, чтобы узнать больше о нашем цифровом устройстве для контроля температуры обмоток трансформатора:

- Температура обмотки трансформатора TR42.

Датчик температуры обмотки трансформатора

Для измерения температуры трансформатора необходим датчик и оборудование, преобразующее сигнал датчика в значение в градусах. Иногда его называют «датчик температуры обмотки трансформатора» для обозначения полного комплекта, включая оборудование, где мы можем видеть фактическую температуру каждой обмотки с их проводкой и датчиками.

Наиболее часто используемые датчики для измерения температуры трансформаторов: RTD, термопары, Pt100, волоконно-оптические, инфракрасные. Использование датчика Pt100 является наиболее распространенным для сухих трансформаторов и трансформаторов с литой изоляцией из-за их низкой стоимости при исключительной точности, соотношении качества и хороших характеристиках во многих средах.

Нажмите ниже для получения дополнительной информации:

– Датчик температуры Pt100 для обмотки трансформатора

– Комплексное решение (Pt100, реле защиты трансформатора от перегрева)

– Готовая промышленная коробка с клеммами и проводкой для датчиков Pt100

Индикатор температуры обмотки трансформатора и его калибровка

Это цифровое устройство имеет светодиодный экран, на котором можно увидеть температуру каждой обмотки для СН/НН литая смола или сухая трансформаторов, в масляных трансформаторах это может быть сфера аналогового типа или другой формат со шкалой минимума, максимума и фактического значения.

Калибровка цифрового индикатора проста или невозможна после проверки правильности всех подключений и установки. Температура обмоток измеряется датчиками Pt100, которые, будучи изготовлены из платины, имеют известные и стандартные значения сопротивления для каждой температуры, эти датчики подключены кабелями к реле измерения и защиты, на этом экране в дополнение к фактическому температуры обмоток мы можем увидеть настройки защиты, конфигурацию, аварийные сигналы, максимальные и минимальные значения, среди другой информации.

Диапазон температур обмоток трансформатора

Рабочий диапазон должен соответствовать указанному производителем, в случае сухих или полимерных трансформаторов температура обмоток должна быть менее 220 °C, отсюда и конструкционный материал обмотки деградируют.

В трансформаторах сухого типа или трансформаторах с литой изоляцией существует 3 уровня превышения температуры, это указано на их паспортной табличке (или в паспорте), которые определены для температуры окружающей среды 40 °C и составляют: 80 °C, 115 °C или 150° C. Это означает, что трансформаторы могут работать в этом диапазоне температур:

Это означает, что трансформаторы могут работать в этом диапазоне температур:

Пример для температуры окружающей среды 40 °C:

– Трансформатор с повышением температуры 80 °C: может работать* до 120 °C

– Трансформатор с повышением температуры 115 °C: может работать* до 155 °C

– Трансформатор с повышением температуры до 150 °C: он может работать* до 190 °C

*Все эти диапазоны рабочих температур предназначены для подачи питания без перегрева, чтобы не сокращать срок службы трансформатора. Правда в том, что трансформаторы допускают перегрев и перегрузку, важно знать, что при превышении их допустимой температуры образуются горячие точки, которые не должны превышать 220 ° C, поддерживаемые конструкционным материалом обмоток, и что поддержание работы трансформатора в Экстремальные температурные условия вызывают деградацию.

Расчет температуры обмотки трансформатора

Температура в трансформаторах измеряется датчиками и термометрами, эти датчики могут быть Pt100 (платиновые), термопары, инфракрасные, оптоволоконные и другие. Расчет или преобразование этих сигналов в значения в градусах Цельсия (или по Фаренгейту), видимые на экране, осуществляется устройством измерения, защиты и контроля температуры трансформатора.

Расчет или преобразование этих сигналов в значения в градусах Цельсия (или по Фаренгейту), видимые на экране, осуществляется устройством измерения, защиты и контроля температуры трансформатора.

Температура в сухих трансформаторах или трансформаторах с литой изоляцией обычно измеряется датчиками Pt100, установленными непосредственно в обмотках, поскольку материал этих обмоток рассчитан на работу при температуре до 220 °C, при расчете уставки защиты учитывается срабатывание трансформатор. Другим смысловым аспектом является превышение температуры производства (коэффициент), для данного типа это 3 уровня: 80 °С, 115 °С, 150 °С (из расчета 40 °С среднегодовой температуры окружающей среды), то есть начиная с : 80 + 40 = 120°С, 115 + 40 = 155°С и 150 + 40 = 19При температуре 0 °C в обмотках трансформатора образуются горячие точки, которых следует избегать на основе расчета уставки активации вентиляторов для принудительной циркуляции воздуха и снижения этой температуры.

Настройка температуры обмоток трансформатора

Они должны быть отрегулированы до температуры, которая гарантирует отсутствие повреждения обмоток, в случае трансформаторов с литой изоляцией / сухих трансформаторов обмотки обычно деградируют при 220 °C, это также важно учитывать повышение температуры трансформаторов, которое может иметь 3 уровня: 150 °C, 115 °C, 80 °C (эти значения основаны на температуре окружающей среды 40 °C).

Примеры для установки со средней температурой окружающей среды 30 °C:

– Настройка температуры обмотки трансформатора при повышении температуры на 150 °C: В нормальных условиях трансформатор может работать при температуре до 180 °C, сигнал тревоги может быть установить на несколько градусов ниже и активировать вентиляцию, например, на 20 °C – 30 °C до достижения этого значения и увеличивать мощность вентиляции по мере повышения температуры, настройку отключения можно активировать до достижения температуры 220 °C (эта настройка будет зависеть от тип обслуживания, который питает трансформатор, отключение трансформатора может означать прерывание подачи питания для всех нагрузок).

– Настройка температуры обмоток трансформатора при повышении температуры до 80°С: до 110°С трансформатор может работать в нормальных условиях, если нужно сохранить трансформатор без перегрева, можно установить на несколько градусов ниже включения принудительной вентиляции , и установить ступени охлаждения по мере увеличения этой температуры. Поскольку материал обмоток предназначен для работы при температуре ниже 220 °C, отключение должно быть отрегулировано близко к этому значению, чтобы не ухудшать качество материала и значительно не сокращать срок службы. Это решение зависит от типа нагрузки под трансформатором. , так как отключение трансформатора может привести к отключению электроэнергии.

Поскольку материал обмоток предназначен для работы при температуре ниже 220 °C, отключение должно быть отрегулировано близко к этому значению, чтобы не ухудшать качество материала и значительно не сокращать срок службы. Это решение зависит от типа нагрузки под трансформатором. , так как отключение трансформатора может привести к отключению электроэнергии.

Как измерить температуру обмотки трансформатора?

Температура обмотки измеряется термометром с датчиком любого типа, как правило, платиновым датчиком Pt100 для сухих трансформаторов и трансформаторов с литой изоляцией. Волоконная оптика, инфракрасные датчики или термопары могут использоваться для различных измерений температуры в различных типах трансформаторов.

Измерение температуры обмоток трансформатора с платиновыми датчиками Pt100 широко используется для моделей из сухой и литой смолы, Pt100 изготавливается из плантино, очень легко узнать температуру в нем, потому что для каждой температуры есть значение сопротивления ( нелинейный), это преобразование будет выполняться реле контроля и защиты трансформатора.