Навивка пружины на токарном станке: способы, видео

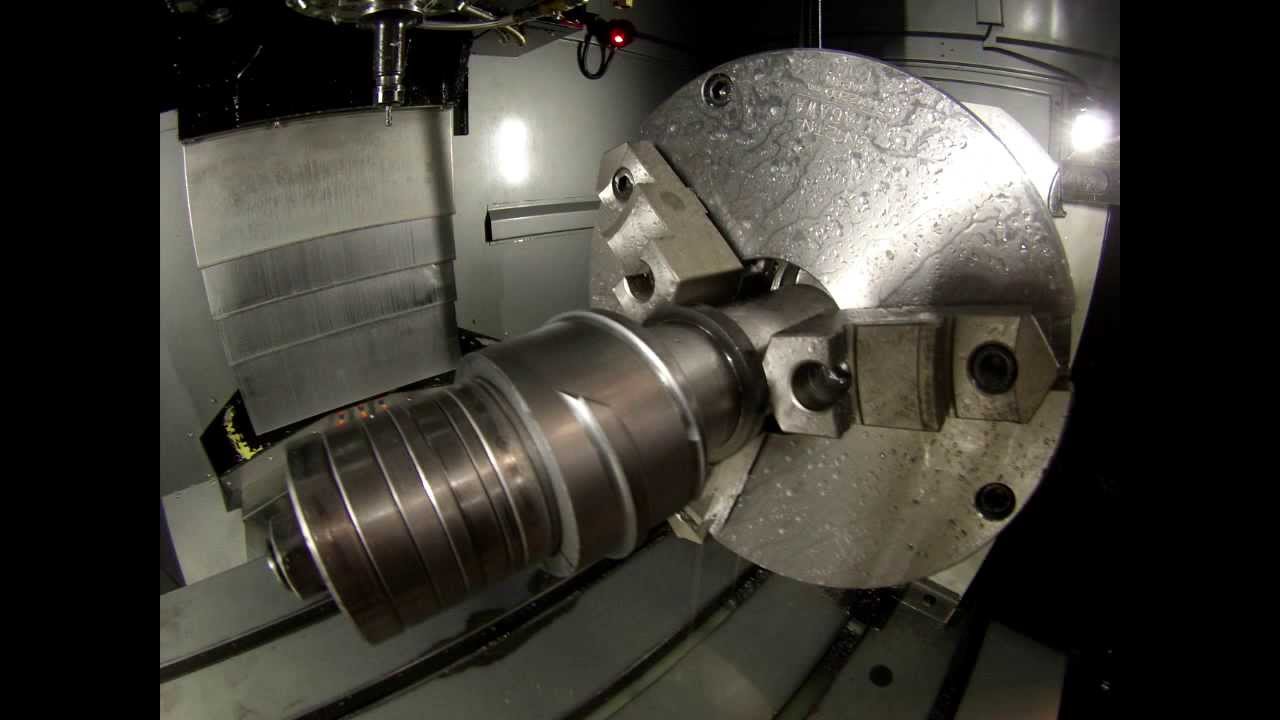

Это техпроцесс, в ходе которого проволока или лента подвергается обработке. В результате чего получаются навивка пружин различной формы: цилиндрической, конической, фасонной или плоской. Основным методом производства считается холодный способ. Навивка пружины выполняется на токарном станке, для этого используется специальное приспособление, вручную или с применением автомата. Производство подобных изделий, возможно и горячим методом, диаметр используемой проволоки от 10 мм. Выбор варианта навивки пружины зависит от размера и типа металла.

Технология изготовления пружин и требования к ним

Технология изготовления пружин играет важную роль и имеет большое значение для их беспроблемной долгосрочной эксплуатации. Упругие элементы – это высокотехнологичные изделия, требующие наличия квалификации и опыта от инженеров-конструкторов и технологов, а также хорошего парка оборудования на предприятии-производителе.

От того, насколько правильными были расчеты пружины, подбор материала с учетом требуемых характеристик и особенностей ее применения, а также используемые технологии и точность изготовления, зависит работа целого агрегата, где эта деталь будет комплектующей.

Ручная холодная навивка

При изготовлении пружин поштучно или малыми партиями может применяться также ручная навивка. При этом заготовка для будущей пружины тоже остается в холодном виде, однако за ее скручивание отвечает не автоматика, а человек. Подобный метод используется редко (в основном при кустарном производстве), так как допущенные оператором погрешности могут быть велики, что скажется на качестве исходного продукта.

Достоинства и недостатки ручной холодной навивки:

+ дешевизна;

+ нет необходимости в специальных агрегатах;

+ применяется, когда нецелесообразно задействовать автоматику;

— срабатывает «человеческий фактор»;

— трудно добиться требуемых параметров и контролировать качество;

— высокий процент брака.

Витые пружины сжатия: особенности конструкции и эксплуатации

Данный тип пружин в процессе эксплуатации воспринимает нагрузки, прилагаемые в продольно-осевом направлении. Пружины сжатия изначально имеют просветы между витками, приложение внешней силы приводит к деформации, характеризующейся уменьшением длины изделия, и ограничивается тем моментом, когда витки соприкасаются. При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

При отмене воздействия пружина должна восстановить свою форму и геометрические размеры, какими они были до приложения нагрузки.

Основными размерами, определяющими вид отдельной детали, являются:

- — Диаметр проволоки (прутков).

- — Количество витков.

- — Шаг навивки.

- — Диаметр изделия.

Наиболее распространенными являются цилиндрические винтовые пружины сжатия, у которых диаметр изделия одинаков по всей длине. Эти детали широко используются в разных отраслях промышленности: приборо- и машиностроении, горношахтной отрасли, газонефтедобыче, других.

Вообще же пружины сжатия могут иметь не только цилиндрическую форму, но и конусную, бочкообразную, более сложную. Шаг витков может быть постоянный и переменный, а навивка – по или против направления движения часовой стрелки.

Это вносит особенности в общепринятую технологию их изготовления.

Пошаговая инструкция

Первое, что необходимо сделать, если вы собираетесь изготовить пружину своими руками, – это подобрать материал для такого изделия. Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Оптимальным материалом в данном случае является другая пружина (главное, чтобы диаметр проволоки, из которой она изготовлена, соответствовал поперечному сечению витков пружины, которую вам надо сделать).

Подбирая материал от старой пружины, вы будите уверены, что проволока сделана из закаленной высокоуглеродистой стали

Отжиг проволоки для пружины, как уже говорилось выше, позволит вам сделать ее более пластичной, и вы без особого труда сможете выровнять ее и намотать на оправку. Для выполнения такой процедуры лучше всего использовать специальную печь, но если таковой нет в вашем распоряжении, то можно воспользоваться любым другим устройством, растапливаемым дровами.

В такой печи необходимо разжечь березовые дрова и, когда они прогорят до углей, положить в них пружину, проволоку от которой вы собираетесь использовать. После того как пружина раскалится докрасна, угли надо сдвинуть в сторону и дать нагретому изделию остыть вместе с печью. После остывания проволока станет значительно пластичней, и вы без труда сможете работать с ней в домашних условиях.

Требования к пружинам

Чтобы выполнять свою работу эффективно и правильно, эти элементы должны обладать хорошей прочностью, пластичностью, упругостью, выносливостью и релаксационной стойкостью.

Достижение этих качеств возможно при соблюдении многих факторов, в том числе:

- — Правильном выборе материала.

- — Грамотно проведенных расчетах.

- — Соблюдении технологии изготовления.

Качественные пружины должны соответствовать требованиям ГОСТ и техническому заданию конкретного заказчика.

Согласно стандарту предусмотрены три группы точности по контролируемым деформациям:

- — С допускаемым отклонениями до 5% (+/-).

- — До 10%.

- — До 20%.

В соответствии с этим определены три группы точности по геометрическим параметрам.

Важное требование к этим деталям – чистота поверхности, здесь не допускаются царапины и другие дефекты, так как они приводят к снижению прочности и надежности.

Как сделать пружины своими руками?

Здравствуйте, уважаемые читатели и самоделкины! Наверняка Вам знакомо такое обстоятельство, когда в процессе создания какой-нибудь оригинальной вещицы или приспособления Вам внезапно надобится другая вещица, без которой реализация проекта недостижима. В этой статье автор YouTube канала «Jack Houweling» поведает Вам, как он пришёл к мысли о том, чтобы самому делать пружины в домашних условиях.

В этой статье автор YouTube канала «Jack Houweling» поведает Вам, как он пришёл к мысли о том, чтобы самому делать пружины в домашних условиях.

А всё началось с изготовления пюпитра с таким вот подпружиненным зажимом.

После прочтения этой статьи Вы научитесь изготавливать сразу несколько видов пружин. Автор начнёт с традиционного способа, заключающегося в использовании простых инструментов. Такая технология в освоении доступна каждому. А затем он перейдёт к более экзотическому ноу-хау. Материалы. — Одножильная струна для фортепиано — Латунный стержень — Деревянные кругляки. Инструменты, использованные автором. — Шуруповерт — Ленточный шлифовальный станок — Плоскогубцы, кусачки — Зажим — Струбцины — Ножовка. Процесс изготовления. Итак, перед Вами плоскогубцы, кусачки, фортепианная струна, деревянный дюбель, ручная пила, несколько струбцин, и шуруповёрт. Этого оснащения достаточно для изготовления простых пружин.

Сначала Джек отрезает кусочек дюбеля, примерно такой длины.

Затем он делает небольшой паз в его основании.

Этот дюбель примерно пол дюйма в сечении, таким образом, он прекрасно входит в патрон шуруповёрта.

Далее Джек берёт проволоку с маркой стали С88, а это та же сталь, что и у фортепианной проволоки. Затем вставляет её в вырезанный паз. Шуруповерт включается на малых оборотах, и первой скорости. Мастер рекомендует обязательно пользоваться плоскогубцами, чтобы держать руки подальше от проволоки, поскольку она может внезапно соскочить, распрямиться и порезать руки. И вот первая пружина готова. Всё, что при этом пришлось сделать вручную — это небольшие загибы на концах. Получилась пружина растяжения. Следующая пружина, которую сделает Джек, будет пружина сжатия. Отличие от предыдущей — шаг между витками, они укладываются не вплотную друг к другу. Автор немного обрезает концы и изделие готово. Проверим: Джек вставляет деревянный штырёк в отверстие доски, надевает на него пружину, а затем нанизывает небольшой деревянный брусочек. Деревяшка влетела в потолок. Отлично работает! Теперь задача создать коническую пружину. Для этого потребуется несколько сточить кругляк до конической формы. С этой задачей прекрасно справится ленточный шлифовальный станок. Затем вставить проволоку в паз, и намотать на низких оборотах. Теперь автор обкусывает лишнее, и вот она — коническая пружина. Чтобы сделать пружину бОльших размеров, следует воспользоваться двумя дюбелями разного диаметра. В том, что больше, просверлить отверстие для меньшего, полудюймового. Так, кругляк большего размера нанизывается на маленький, а тот, в свою очередь, вставляется в дрель. Обязательно не забыть сделать вырез для проволоки в кругляке большего размера, на котором будет наматываться пружина. После этого следует стандартная процедура. Если же необходимо сделать более мелкие пружины, автор советует воспользоваться латунным стержнем. Для пружин растяжения можно использовать шпильку, витки будут отлично укладываться в резьбу. В нём также ручной пилой вырезается прорезь.

Деревяшка влетела в потолок. Отлично работает! Теперь задача создать коническую пружину. Для этого потребуется несколько сточить кругляк до конической формы. С этой задачей прекрасно справится ленточный шлифовальный станок. Затем вставить проволоку в паз, и намотать на низких оборотах. Теперь автор обкусывает лишнее, и вот она — коническая пружина. Чтобы сделать пружину бОльших размеров, следует воспользоваться двумя дюбелями разного диаметра. В том, что больше, просверлить отверстие для меньшего, полудюймового. Так, кругляк большего размера нанизывается на маленький, а тот, в свою очередь, вставляется в дрель. Обязательно не забыть сделать вырез для проволоки в кругляке большего размера, на котором будет наматываться пружина. После этого следует стандартная процедура. Если же необходимо сделать более мелкие пружины, автор советует воспользоваться латунным стержнем. Для пружин растяжения можно использовать шпильку, витки будут отлично укладываться в резьбу. В нём также ручной пилой вырезается прорезь. Наматывает в два захода. Джек снова немного загибает концы проволоки. Получается пружина кручения. Теперь еще одна пружина растяжения. И напоследок пружина сжатия. Как Вы видите на фотографиях, автору без особого труда удалось сделать целую связку различных видов пружин. За такой мелочью в магазин идти не нужно! Спасибо автору за отличный мастер-класс по изготовлению пружин! Всем удачи, хорошего настроения, и интересных идей!

Наматывает в два захода. Джек снова немного загибает концы проволоки. Получается пружина кручения. Теперь еще одна пружина растяжения. И напоследок пружина сжатия. Как Вы видите на фотографиях, автору без особого труда удалось сделать целую связку различных видов пружин. За такой мелочью в магазин идти не нужно! Спасибо автору за отличный мастер-класс по изготовлению пружин! Всем удачи, хорошего настроения, и интересных идей!

Доставка новых самоделок на почту

Получайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. .

Требования к материалу

Пружины для работы в определенных условиях выбираются по типоразмерам с учетом характера и величины нагрузок, характерных для условий эксплуатации. Надежность работы этих деталей определяется многими факторами, в том числе – качеством и структурным состоянием металла/сплава после термической обработки, наличием остаточных внутренних напряжений. Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Кроме того, важно металлургическое качество стали/ сплава. Так что долговечная беспроблемная эксплуатация начинается с выбора материала с определенным комплексом свойств.

Винтовые пружины сжатия в зависимости от размеров, выполняемой работы и других факторов изготавливаются из различных сталей/сплавов, в том числе из конструкционных рессорно-пружинных, нержавеющих, других.

Наиболее широко используемыми материалами можно назвать сталь 60С2А ГОСТ 14959-79, а также 50ХФА, 51ХФА, 60С2ХФА и аналогичные сплавы. Из нержавеющих самое широкое применение находит сталь 12Х18Н10Т.

ПРУЖИНУ — НА ТОКАРНОМ?

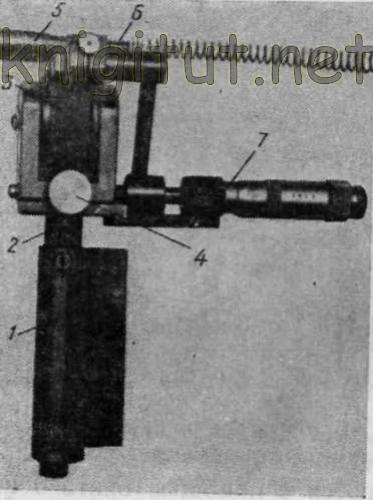

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

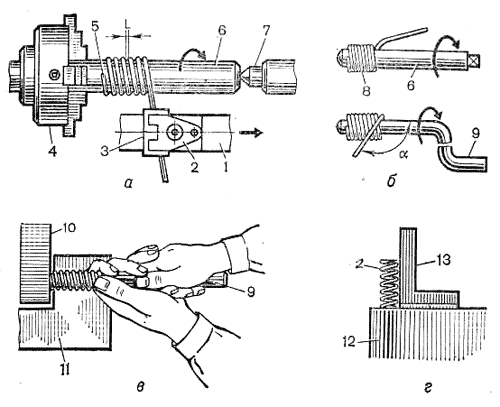

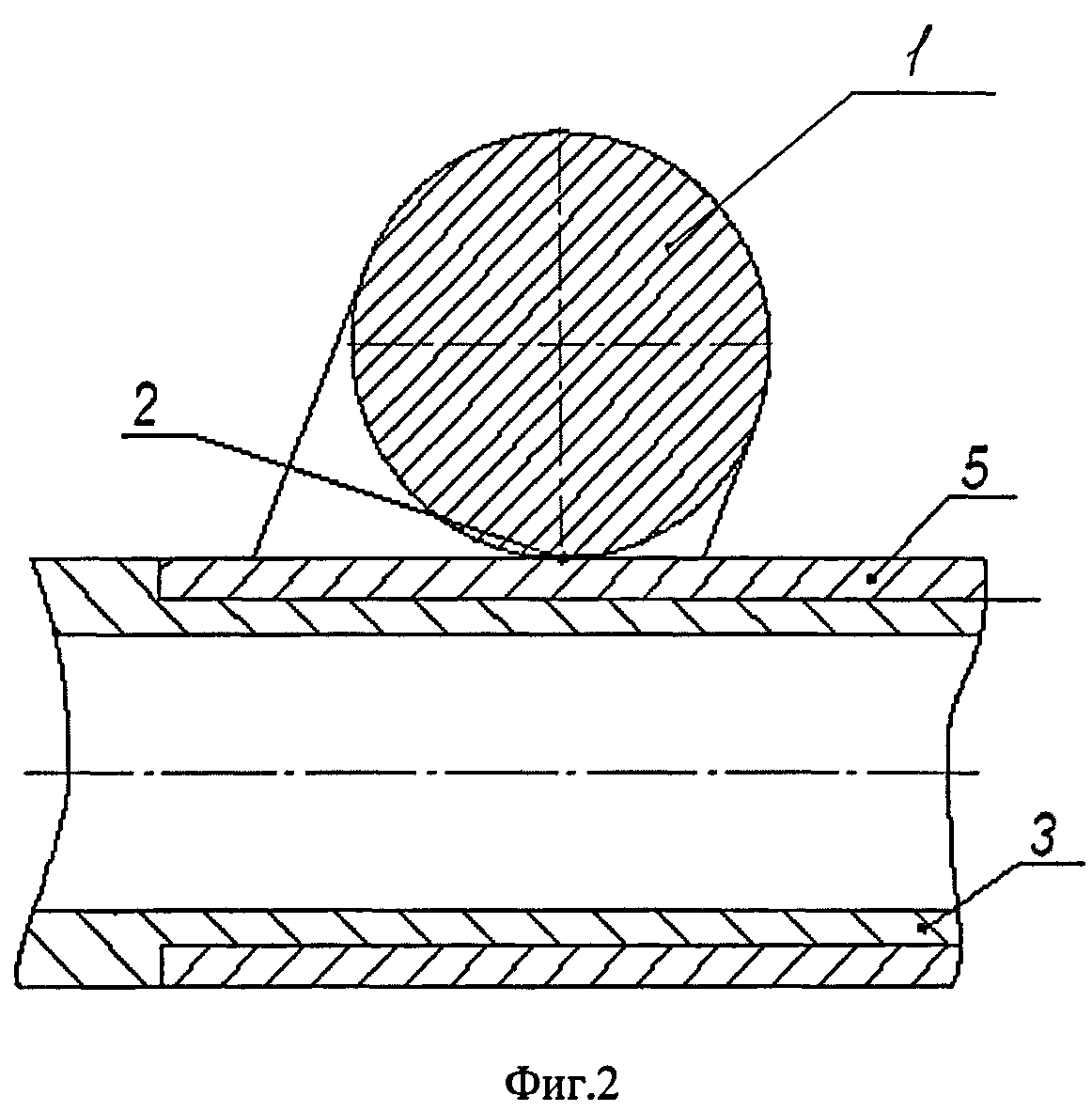

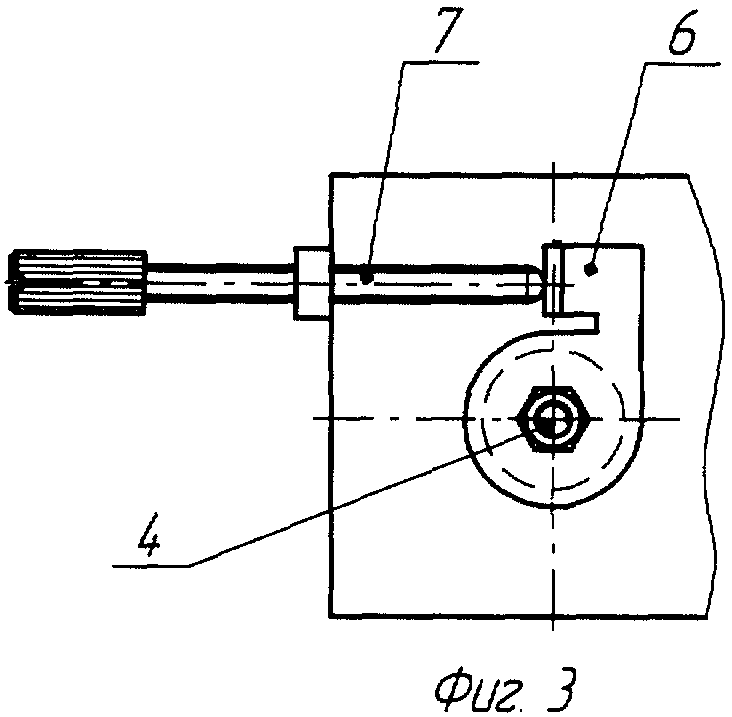

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

modelist-konstruktor.com

Особенности технологии

В зависимости от предусмотренного назначения таких деталей и их спецификации уместно говорить об особенностях технологии их производства. Изготовление изделий из материалов, имеющих круглое сечение, может быть выполнено путем холодной или горячей навивки. Первым способом обычно изготавливают мелкие/средние пружины (из проволоки до 8 мм в диаметре), а вторым – крупные.

Кроме того, различие обуславливается применение различных видов термической обработки, что связано с необходимостью придать изделиям определенные характеристики.

Технология холодной навивки пружин без закалки

Навивка заготовок выполняется из проволоки, которая производителем заранее была подвергнута патентированию. Этот процесс представляет собой нагрев до температуры, превышающей интервал превращений, что отлично подготавливает материал для последующей холодной пластической деформации.

В сформированных навивкой заготовках обеспечиваются соответствие таких обязательных параметров, как:

- Диаметр (этот параметр может быть внутренним, средним или наружным).

- Количество предусмотренных витков (рабочих и общих).

- Шаг и размер по высоте изготавливаемой детали (учитываются изменения, возможные в результате последующей обработки).

- Правильность выполнения поджатия крайних витков.

Следующий этап – механическая отделка (торцевание), в процессе которой концевые витки (нерабочие) обрабатываются до образования поверхности, перпендикулярной оси. После этого производится термическая обработка – в данном случае – только низкотемпературный отпуск. Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Это придает постоянные упругие свойства и нивелирует созданные при навивке напряжения. Важный технологический момент – правильно определить температуру и время воздействия, ориентируясь на диаметр выбранного материала и требования стандартов. Термообработанные пружины подвергаются контролю и испытаниям на соответствие параметров требованиям чертежей.

Если по требованиям эксплуатации предусмотрено антикоррозионное покрытие, его нанесение становится последним этапом производства таких деталей. Только в том случае, если применялась гальваника, детали прогреваются для обезводороживания.

Технология холодной навивки пружин с закалкой и отпуском

Отличие данной технологии от описанной ранее начинается только на этапе термической обработки. Предыдущие действия: навивка и необходимая механическая обработка, выполняются точно так же.

Первым этапом термической обработки выполняется закалка: нагрев до определенной температуры (в зависимости от используемого материала), выдержка детали в течении указанного времени и принудительное (быстрое) охлаждение специальной среде, в основном в масле (иногда в воде, солевом растворе, других). Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Важно: для нагрева пружин под закалку их располагают горизонтально во избежание просадки под собственным весом.

Завершается термообработка отпуском – прогревом до сравнительно небольшой температуры и выдержкой строго определенное время для придания необходимых качеств.

После этого производится контроль таких параметров, как твердость, правильность сжатия/восстановления. Если предусмотрено технологией изготовления конкретной детали – применяется очистка пескоструем, упрочнение дробью, нанесение предотвращающего коррозию защитного покрытия.

Технология горячей навивки пружин с закалкой и отпуском

Горячая навивка подразумевает предварительный прогрев материала в электрической или газовой печи (возможный вариант – применение токов высокой частоты).

Подготовленная таким образом заготовка подвергается навивке согласно требованиям техзадания, разводке, а также торцовке и доводке геометрических значений с помощью инструментов. После этого деталь подается на закалку, параметры которой определяются используемым материалом, а потом – на отпуск.

По окончании термообработки производится контроль параметров и, если это необходимо, обжатие, заневоливание, другие дополнительные операции и обработка поверхности. Завершается процесс производства окрашиванием и сушкой.

Расчет №2.

На листе «Расчет №2» составляем программу, которая вычислит диаметр оправки, учитывая реальные (измеренные) прочностные свойства материала круглой проволоки.

Исходные данные:

1-3. Заполняем ячейки D3…D5 теми же данными, что и в предыдущем расчете.

4. Модуль упругости (модуль Юнга) материала проволоки E

в н/мм2 заносим

в ячейку D6: =215000

5. Предел прочности материала проволоки из таблицы соответствующего ГОСТа или ТУ [σв]

в н/мм2 вводим

в ячейку D7: =1600

6. Относительное удлинение при разрыве материала проволоки по ГОСТ или ТУ εв

в % записываем

в ячейку D8: =10,0

7. Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ0

Истинное (измеренное при реальных испытаниях) напряжение при разрыве проволоки σ0

в н/мм2 вписываем

в ячейку D9: =1700

8. Истинное относительное удлинение при разрыве ε0

в % , соответствующее напряжению

σ0,

записываем

в ячейку D10: =11,0

Результаты расчетов:

9. Средний диаметр пружины D

в мм определяем

в ячейке D12: =D3+D4 =25,000

D=D2+d

10. Индекс пружины i

вычисляем

в ячейке D13: =D12/D3 =10,000

i=D/d

Внимание! Важно чтобы выполнялось условие 4

≤i≤12.

11. Угол подъема витка пружины α

в радианах рассчитываем

в ячейке D14: =ATAN (D5/(ПИ()*D12)) =0,095

α=arctg(t/π*D)

12. 2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

2)*D7*D13*D12* D16/(ПИ()*D6) =19,359

Dо=D2-32*(1- (t/(π*D)2

)*

[σв]*i*D*ξ/(π*E)

15. Коэффициент, уточняющий диаметр оправки относительно внутреннего диаметра пружины k

вычисляем

в ячейке D17: =D18/D4 =0,860

k=D0

/

D2

Используемое оборудование и оснастка

Для изготовления пружин требуется различное оборудование, которое лучше всего соответствует требованиям каждого шага технологического процесса.

Навивка осуществляется или на специальных пружинонавивочных станках, или на переоборудованном для этих целей токарном оборудовании. Возможно также использование ручной оснастки или специализированных полуавтоматов. Дальнейшая обработка – механическая – осуществляется торцешлифовальными станками, а термическая – в закалочных и отпускных печах. Важно: для предотвращения коробления при термообработке используются специальные оправки. Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке.

Для деталей небольшого размера они применяются при отпуске, а большие проходят закалку на оправке.

Контроль качества также проводится на специальном, предназначенном именно для этого процесса оборудовании.

Горячий метод изготовления

Навивки пружин на токарных станках таким методом доступны для изготовления изделий из пруткового материала диаметром 10 мм и более. Технологический процесс при этом состоит из ряда этапов:

- обрезка и последующий нагрев;

- оттяжка и вальцовка концов;

- повторный нагрев;

- навивка из нагретого материала;

- отрубаются концы заготовки;

- разводка и правка изделия, последующая термообработка;

- заточка и шлифовка торцов, защита от коррозии, контроль размеров и испытания (прочность, износостойкость и т. п.).

Нагрев заготовки выполняется в короткое время, при этом должно выполниться обязательное условие – равномерный по всему объему прогрев. Для горячей навивки требуется инструмент и оснастка (оправка, молотки, клещи, клинья и т. д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

д.). Все перечисленное навивщику нужно иметь под рукой при выполнении работ по изготовлению пружин. Оправка нужна для навивки пружин на токарных станках, а с помощью клина крепится заготовка на ней. Клещи имеют форму губок обеспечивающих удержание, установку и поворот детали.

В процессе работы нужно руководствоваться технологическими инструкциями, которые обеспечат получение качественных изделий. С целью снижения отходов при изготовлении коротких изделий на оправку укладывается длинная спираль, т. е. делается заготовка на несколько деталей. Процесс навивки пружин на токарных станках большого размера включает практически те же этапы операции, что применяют для средних и мелких заготовок.

ПРУЖИНУ — НА ТОКАРНОМ? | МОДЕЛИСТ-КОНСТРУКТОР

Да, на любом токарном станке с полым шпинделем можно навить пружину диаметром до 12 мм из проволоки толщиной от 0,1 до 2 мм. Более того — любой длины. Все это обеспечивается несложным приспособлением, внедренным участниками НТТМ на Ленинградском ордена Трудового Красного Знамени заводе подъемно-транспортного оборудования имени С. М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

М. Кирова. В отличие от подобных устройств здесь узел подачи проволоки благодаря остроумному решению доступен для самостоятельного изготовления даже в сельских мастерских.

Основная деталь приспособления — труба с продольным пазом. Она крепится в задней бабке станка или в кронштейне, установленном на станине, оборудованной передней бабкой и снабженной двигателем.

В продольный паз трубы-направляющей вставлен челнок со втулкой, диаметр которой чуть меньше внутреннего диаметра трубы. Это позволяет челноку свободно перемещаться вдоль паза. Сквозь челнок под углом к осевой его втулки пропущена подающая трубка, через которую и пропускается проволока. А навивается она на стержень-оправку, проходящую внутри трубы через втулку челнока. В зависимости от желаемого диаметра изготовляемой пружины стержень может использоваться тоже разного диаметра. Одним концом он крепится во втулке, установленной подвижно, на подшипнике, в торце трубы. А другим зажимается вместе с концом проволоки в цанговом патроне передней бабки станка. Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Цанги тоже могут заменяться в зависимости от выбираемого диаметра стержня-оправки.

Работает приспособление следующим образом. Рукояткой патрона разводятся цанги, и в них зажимается оправка с концом проволоки, пропущенной через челнок. При включении двигателя через редуктор, обеспечивающий на шпинделе 530, 760, 990 и 1420 об/мин, проволока начинает наматываться на оправку, причем каждый новый виток упирается во втулку челнока, перемещая его вдоль трубы и тем самым обеспечивая равномерную навивку новых витков.

Приспособление для навивки пружин:

1 — станина, 2 — задняя бабка, 3 — торцевая втулка, 4 — стержень-оправка, 5 — навиваемая пружина, 6 — рукоятка цангового патрона, 7 — шпиндель, 8 — редуктор, 9 — рубочное устройство

Стол-тележка с приспособлением:

1 — ручка, 2 — барабан с проволокой, 3 — выдвижной стул.

После проходки челноком всего па-за трубы-направляющей поворотом ручки патрона освобождаются цанги, пружина слегка раскручивается и челноком сдвигается через полый шпиндель, легко сходя с оправки. Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Затем ручкой патрона снова зажимаются цанги, и цикл повторяется, Благодаря этому длина навиваемой пружины может быть неограниченной При необходимости же имеется возможность отрубить пружину нужной длины — для этого слева от двигателя есть специальное рубочное устройство.

Помимо использования приспособления на токарном станке, возможно и изготовление специального несложного пружинонавивочного стола, оборудованного, кроме всех основных элементов, еще и выдвижным стулом, а также подающим барабаном с проволокой.

Внедрение такого приспособления намного увеличивает производительность труда, повышает качество продукции и дает немалый экономический эффект.

Рекомендуем почитать

- РЕАКТИВНЫЙ БОМБОМЕТ ВЕРМАХТА

К концу третьего года Второй мировой войны тактика боевых действий бронетехники Германия в условиях городов и крупных населенных пунктов потребовала пересмотра. Это касалось и самоходных. ..

.. - РАКОВИНЫ ИЗ ИСКУССТВЕННОГО МРАМОРА

+ВИДЕО. У натурального мрамора есть современный заменитель – композитный материал, который называется искусственный мрамор. Он состоит из размолотого мрамора или известняка,…

Навивка пружин на токарном станке

Изготовление спиральных пружин состоит из навивки, отделки торцов, термической обработки и технологических испытаний. Пружина, работающая на сжатие, навивается на токарном станке (рис. 178, а) в следующей последовательности. Вначале закрепляют в патроне 4 оправку 6, затем центром 7, вставленным в конус задней бабки, прижимают оправку. Конец отожженной проволоки вставляют в отверстие 5 оправки и загибают, а заготовку проволоки укладывают между двух деревянных прихватов 3 (пластин) и закрепляют их в резцедержателе 2. Затем устанавливают шаг L витка, включают суппорт 1 станка, навивают пружину Способ навивки пружин на токарном станке является самым производительным и качественным. [c.189]

[c.189] Диаметр оправки при навивке пружин на токарном станке можно определить опытным путем или рассчитать по формуле

НАВИВКА ПРУЖИН НА ТОКАРНОМ СТАНКЕ [c.146]

Диаметр оправки, используемый для навивки пружин на токарном станке, часто устанавливается опытным путем — изготовлением нескольких предварительных оправок. [c.476]

Заневоливание. В массовом и крупносерийном производстве витые пружины изготовляют на специальных станках-автоматах. В остальных случаях навивку производят на токарных станках. [c.148]

Найденную величину округляют до ближайшею значения шага, могущего быть полученным при навивке на токарном станке или навивочном автомате. Затем строят характеристику пружины, которая в данном случае имеет вид прямоугольного треугольника (рис. 358), один из катетов которого равен прогибу пружины л (в мм), а другой в подходящем масштабе изображает соответствующую этому прогибу силу Р (в кгс).

Для изготовления пружин служит углеродистая или легированная сталь и бронза. Пружины изготовляют из бронзы, когда, помимо механических, требуются и немагнитные свойства, хорошая электропроводность и теплопроводность, а также, когда от пружины требуется сравнительно небольшое изменение силы при значительных деформациях. Пружины электрических аппаратов в большинстве случаев изготовляют путем навивки на токарном станке. [c.92]

Изготовление пружин производится навивкой на оправку на токарном станке с самоходом, при помощи которого устанавливается необходимый шаг навивки (фиг. 394). Величина этого шага подсчитывается по длине в свободном состоянии. [c.399]

Навивка крупногабаритных пружин производится на специальных навивочных или токарных станках средних и крупных размеров, приспособленных для этой цели. [c.208]

Полуавтомат для горячей навивки пружин. Горячая навивка спиральных пружин крупного размера производится на машинах, по конструкции близких к токарным станкам. На фиг. 215 представлен

[c.624]

На фиг. 215 представлен

[c.624]

Винтовые пружины относятся к наиболее распространенному виду упругих элементов. Главное их преимущество — простота конструкции, изготовления и эксплуатации. Изготовлять винтовые пружины довольно просто как при единичном, так и при массовом производстве. В первом случае навивку проволоки на оправки выполняют на обычных токарных станках, во втором — с применением пружинно-навивальных автоматов. К другим преимуществам следует отнести компактность, хорошие упругие характеристики и надежность. [c.160]

Для навивки цилиндрических спиральных пружин в патрон токарного станка зажимают стальную оправку, которую поджимают центром задней бабки. Диаметр оправки должен быть на 5—10% меньше внутреннего диаметра изготовляемой пружины, так как, снятая с оправки, она несколько распускается. [c.146]

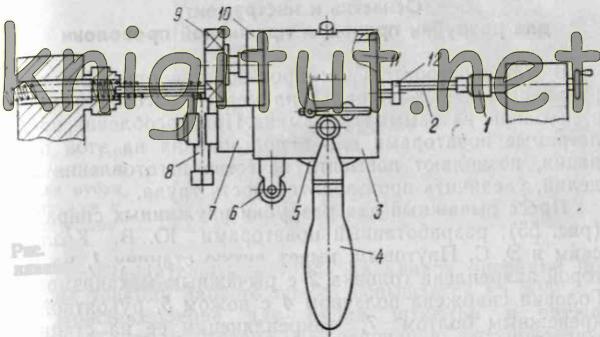

Навивка пружин, может производиться на токарных или карусельных станках. Однако, для того чтобы обеспечить высокое качество пружин, целесообразно иметь для их навивки специальное оборудование и устройство, схема которого показана на рис. 211. На станине 1 смонтирован поворотный стол -2, который имеет правое и левое вращение. Привод стола состоит из электродвигателя, червячного редуктора и фрикционной муфты, необходимой для остановки стола при подходе навиваемого витка до упора.

[c.361]

Однако, для того чтобы обеспечить высокое качество пружин, целесообразно иметь для их навивки специальное оборудование и устройство, схема которого показана на рис. 211. На станине 1 смонтирован поворотный стол -2, который имеет правое и левое вращение. Привод стола состоит из электродвигателя, червячного редуктора и фрикционной муфты, необходимой для остановки стола при подходе навиваемого витка до упора.

[c.361]

Производительность пружинонавивочных автоматов в десятки раз выше производительности навивки на токарных станках. Например, производительность автомата модели А520 составляет 128 пружин в минуту при диаметре проволоки 0,5—1,6 мм и максимальном наружном диаметре пружины 25 мм.

Найденную величину округляют до ближайшего значения шага, который может быть получен при навивке на токарном станке или на-вивочном автомате. Затем строят характеристику пружины, которая в данном случае имеет вид прямоугольного треугольника (рис. 876), один из катетов которого равен деформации пружины X (мм), а другой — в соответствующем масштабе изображает силу Р Н), вызывающую эту деформацию.

[c.501]

876), один из катетов которого равен деформации пружины X (мм), а другой — в соответствующем масштабе изображает силу Р Н), вызывающую эту деформацию.

[c.501]

Изготовлгаие пружю. Навивку пружин вьшолняют на токарно-винторезных станках с помощью специального приспособления [28], мелкие пружины изготовляют на станках-автоматах. [c.348]

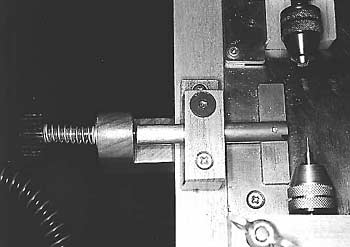

Приспособление для навивки пружин используется для изготовления мелких пружин на обычных токарных станках. Приспособление, приведенное на рис. 12, спроектировано к станку модели 1К62. Оно состоит из двух узлов узла А, закрепленного в патроне станка, и узла Б — закрепляемого в корпусе задней бабки. Узел А состоит из стального корпуса 1, в который вставляются сменные сухарики 2, зажимающие струну 4 с помощью болта 3., Узел Б состоит из втулки 5, вставленной с переднего торца задней бабки направляющей втулки 6, которая вмонтирована в бабку со второго торца, и зажимного хомута 8. Между направляющей втулкой 6 и хомутом 8 вставляется упорный подшипник 7, обеспечивающий струне возможность свободного вращения.

Навивка пружин производится на универсальных токарных станках (рис. 87), а в условиях серийного и массового производства — на специальных пружинонавн-вальных автоматах. [c.230]

Расчет и изготовления пружин своими руками:описание, чертежи, видео

Полезные приспособления /12-июл,2010,14;10 / 100564В настоящее время в магазинах можно без проблем приобрести практически любые необходимые в домашнем хозяйстве изделия. В то же время внимание и творческие усилия самодеятельных конструкторов всё больше направляются на технически сложные объекты: тракторы, вездеходы, легковые автомобили и даже самолёты. Меняется и подход самодельщиков к реализации задуманных проектов; их не пугает необходимость самостоятельного изготовления сложных и точных деталей, к которым к тому же могут предъявляться жёсткие требования по прочности. Одним из таких типичных элементов, присутствующих практически во всех энергоёмких конструкциях, являются винтовые цилиндрические пружины растяжения или сжатия.

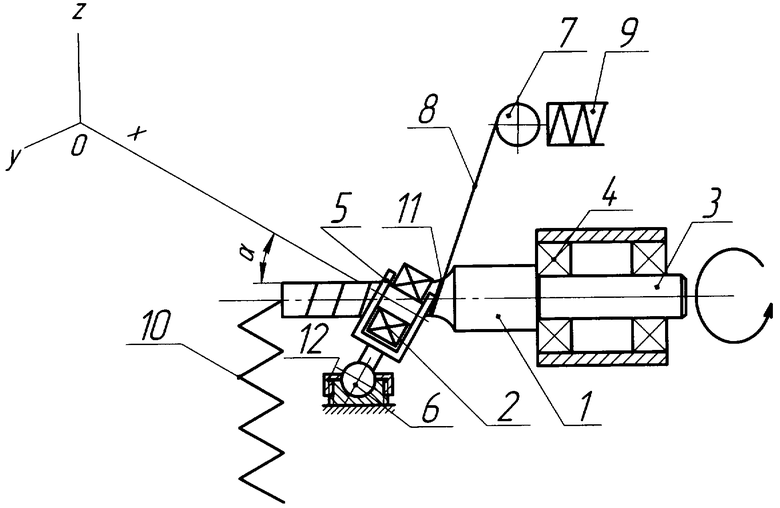

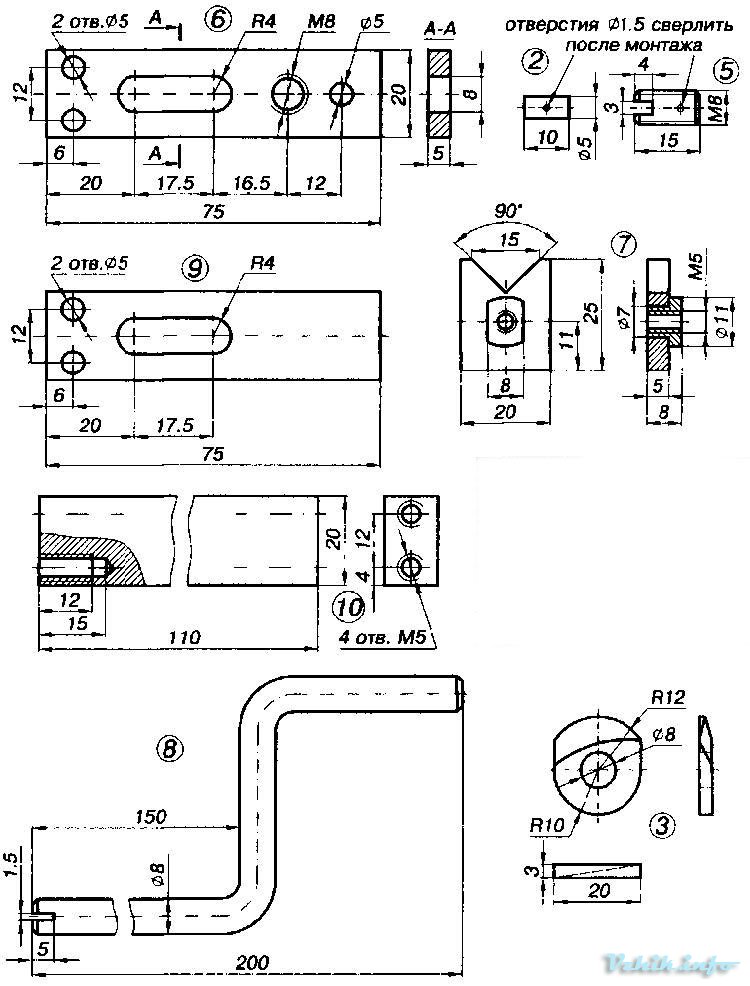

В связи с этим многим нашим читателям будет интересно и, надеемся, полезно ознакомиться с методикой, разработанной украинским инженером В.В.Виниченко, которая поможет изготовлению ответственных пружин с необходимым качеством и точностью. Предлагаемый способ навивки винтовых цилиндрических пружин реализуется на токарно-винторезном станке при помощи специального приспособления, состоящего из оправки и копира. В патроне станка крепится оправка с зацепом в виде отверстия в торце фланца для фиксирования начала пружинной проволоки. В резцедержатель устанавливается державка с копиром. Копир — это вал с нарезанной винтовой канавкой переменного шага, который свободно вращается в двух подшипниках. Канавки в начале и в конце копира обеспечивают навивку поджатых витков пружины, а центральная часть — навивку рабочих витков с необходимыми шагом и диаметром.

В связи с этим многим нашим читателям будет интересно и, надеемся, полезно ознакомиться с методикой, разработанной украинским инженером В.В.Виниченко, которая поможет изготовлению ответственных пружин с необходимым качеством и точностью. Предлагаемый способ навивки винтовых цилиндрических пружин реализуется на токарно-винторезном станке при помощи специального приспособления, состоящего из оправки и копира. В патроне станка крепится оправка с зацепом в виде отверстия в торце фланца для фиксирования начала пружинной проволоки. В резцедержатель устанавливается державка с копиром. Копир — это вал с нарезанной винтовой канавкой переменного шага, который свободно вращается в двух подшипниках. Канавки в начале и в конце копира обеспечивают навивку поджатых витков пружины, а центральная часть — навивку рабочих витков с необходимыми шагом и диаметром.Державка копира представляет собой конструкцию, сваренную из 40-мм стальной пластины, усиленную ребром из 10-мм полосы, и двух корпусов подшипников.

Ниже приводится методика расчёта параметров оправки и копира, обеспечивающих необходимые размеры пружины.

Принятые обозначения при проведении расчётов

Исходные данные {размеры пружины):

п — число рабочих витков;

п. — полное число витков;

— полное число витков;

t — шаг рабочей части;

Do — внутренний диаметр;

Dcp — средний диаметр.

Параметры копира:

I — длина рабочей части;

DKon — внутренний диаметр канавки;

DHJ1 — диаметр нейтральной линии витков, навиваемых на оправку;

к – ОипЮкоп — поправочный коэффициент;

Т — шаг винтовой линии рабочей части;

Т — шаг винтовой линии заходной и выходной частей.

Оправка:

d —диаметр.

Промежуточные расчётные величины;

L — длина одного витка пружины без учёта шага;

D — средний диаметр витков пружины, навитых на оправку;

X — табличный коэффициент для определения нейтральной линии при изгибе;

B — коэффициент, учитывающий пружинные свойства проволоки;

попр —число рабочих витков пружины, навиваемых на оправку с учётом упругости проволоки;

L2 — длина проволоки рабочих витков пружины, навитых на оправку;

L3 — длина проволоки, навитой на оправку с учётом поджатых витков;

Lч — длина проволоки пружины согласно чертежу.

Решающее значение при расчёте имеет величина, учитывающая упругость проволоки при изгибе. Она используется при определении диаметра оправки и количества витков поп . Для определения значения этой величины рекомендуется следующая последовательность. В первом приближении изготавливается оправка диаметром D , На токарно-винторезном станке на оправку навивается 5 — 10 витков проволоки с шагом подачи, приблизительно равным шагу пружины. При этом в резцедержатель устанавливается специальный ролик с канавкой. После навивки определяется угол раскручивания всех витков пружины а вычисляется угол, приходящийся на один виток а.1 и в заключение — коэффициент В = а1 /360°/, учитывающий упругость проволоки из заданного материала.

Ниже приведена методика на примере расчёта размеров копира и оправки для навивки пружины из стали 60С2А-В-1-ХН ГОСТ 14963-78 с параметрами: п = 9; nt = 11; t = 14 мм; Do = 42 ± 0,9 мм; d= 8 мм; Dср=50 мм.

При заданных размерах пружины по вышеописанной методике экспериментально установлено увеличение дуги окружности одного витка на 30° после снятия с оправки диаметром 42 мм, что соответствует увеличению длины витка в 1,083 раза (В = 30° 360° = 0,083). Исходя из этого,

Исходя из этого,

Dcp.onp. = (L – ВL/ тт = L (1 – В)/тт = 157×0,917/3,14 = 46 мм,

где L = тт Dcp = 3,14×50 = 157 мм;

d опр. = Dcp.onp.— d = 46 — 8 =38 мм

nопр = 1,083п + 0,25 = 1,083 + 0,25=~10

где 0,25 — добавочная часть витка с учётом допуска числа рабочих витков.

Диаметр нейтральной линии витка на оправке (рис. 2) вычисляется по формуле:

D нл. = d опр + 2d X.

X — определяется по таблице [1] в зависимости от соотношения donp/2d (в нашем случае 38/ (2×8) = 2,375)

Методом интерполяции и вычисляем X = 0,458 и округляем до 0,46.

Тогда Dнл.45,36 мм.

DKOn в первом приближении принимается равным Do = 42 мм.

Тогда коэффициент к = Dил /Dкоn -45,36/42 = 1,08.

Длина рабочей части копира: = t-n = 14×9 = 126 мм.

Расчётный шаг рабочей части копира:

Т = |/(попр к) = 126/(10×1,08) = 11,67 мм.

Полученный расчётный шаг рабочей части копира округляется до ближайшего шага подачи токарно-винторезного станка (Т = 12 мм), чтобы обеспечить возможность нарезки винтовой канавки. Для сохранения заданного шага пружины внутренний диаметр канавки копира пересчитывается из условия выбранного шага копира:

Для сохранения заданного шага пружины внутренний диаметр канавки копира пересчитывается из условия выбранного шага копира:

k = l/(Tnonp) = 126/(12×10) = 1,05.

Тогда DКОП. = Dн л/н = 45,36/1,05 =43,2 мм.

Число витков заходной и выходной частей копира выбрано равным 1,5. Шаг канавки этих частей определяется по экспериментально установленной формуле:

Tn = 0,875d = 0,875×8 = 7 мм, и принимается равным ближайшему шагу подачи на станке (7 мм).

Заходная и выходная части привариваются к оси копира или крепятся двумя штифтами диаметром 8 мм и двумя винтами М8. Сопряжение канавок заходной и выходной частей копира с канавкой рабочей части обрабатывается вручную соответствующим напильником, обеспечивая плавность перехода. Материал копира — сталь 45, термообработка — закалка до твёрдости HRC38…42.

Для проверки расчётов определяется длина проволоки:

L1= DKon тт 1/Т = 43,2×3,14×126/12 = 1425 мм и сравнивается с длиной проволоки:

L2 = D нл. тт п опр. = 45,36×3,14×10 =1425 мм.

= 45,36×3,14×10 =1425 мм.

Также сравнивается длина проволоки:

L3 = D нл. тт (п опр. + 2×1,083) =45,36×3,14(10+2×1,083) = 1733 мм

с длиной проволоки:

Lч = (Do +2d X) тт n = (42 + 2x8x0,46) хЗ,14х11 = 1705 мм.

При правильном расчёте погрешность Лямда не должна превышать 2,5%. В нашем случае:

Лямда= (L3 — Lч ) 100%/L4 = (1733 — 1705)100/1705 = 1,6%.

Чертежи навивки пружині при помощи копира

Изготовление пружин видео

Оборудование для производства пружин

ОБОРУДОВАНИЕ ДЛЯ ФОРМОВАНИЯ ПРУЖИН

3Х-ОСЕВОЙ СТАНОК-МУЛЬТИФОРМЕР С ЧПУ ДЛЯ ФОРМИРОВАНИЯ ПРУЖИН

Оборудование для производства пружин растяжения, пружин кручения, пружин сложной конфигурации, изделий из проволоки сложной геометрии, электротехнических компонентов сложной формы, заготовки сварных конструкций и т. д.

д.

Особенности станка-мультиформера для пружин

- Этот станок-мультиформер для формирования пружин оснащен компьютерной системой управления тайваньского производства и серводвигателем производства Японии. Контролер способен запоминать 99 групп программ. Положение осей, параметры подачи проволоки, скорость производства, количество произведенной продукции отображаются на дисплее. Прост в управлении, точен и надежен.

- Высокоточное контрольное устройство автоматически выключает станок при обнаружении дефектного продукта.

- Компьютеризированное управление вращением кулачков позволяет выставлять угол поворта в диапазоне от 0,1 до 359.9°

- Все параметры изготовления пружины (диаметр, угол наклона и т.д.) могут быть изменены в любое время в зависимости от рабочего состояния, отображаемого на экране.

- Оборудование для производства пружин подходит для производства двойных пружин кручения, прямых пружин, конических пружин сжатия, прямоугольных пружин, спиральных пружин, пружин специальной формы и т.

д.

д.

Технические параметры станка-мультиформера для пружин

| Модель | RG-625-CNC | RG-635-CNC | RG-650-CNC |

|---|---|---|---|

| Диаметр проволоки (мм) | Ø0.3 ~ Ø2.5 | Ø1.5 ~ Ø3.5 | Ø2 ~ Ø5 |

| Макс. внешний диаметр (мм) | Ø50 | Ø60 | Ø100 |

| Значение контроля подачи проволоки (мм) | ±0.01 ~ ±9999.99 | ±0.01 ~ ±9999.99 | ±0.01 ~ ±9999.99 |

| Значение контроля кулачка | ±0.1° ~ ±359.9° | ±0.1° ~ ±359.9° | ±0.1° ~ ±359.9° |

| Сохраняемая программа | 99 групп | 99 групп | 99 групп |

| Мощность двигателя (кВт) | оси X-Y 2.7 кВт ось Z 1.0 кВт | оси X-Y 5.5 кВт ось Z 1кВт | оси X-Y 11 кВт ось Z 1кВт |

| Вес оборудования (кг) | 800 | 1500 | 3500 |

| Напряжение | Трехфазное, 380В 50 Гц | Трехфазное, 380В 50 Гц | Трехфазное, 380В 50 Гц |

| Габариты оборудования (ДxШxВ) | 1630 x 880 x 1980 мм | 1850×1060 x 2150 мм | 2000 x 1080 x 2250 мм |

Видео работы оборудования

12-ОСЕВОЙ СТАНОК-МУЛЬТИФОРМЕР С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН

Функции и особенности бескулачкового станка-мультиформера

- Данное оборудование для производства пружин не имеет кулачка.

Станки оптимизированы для высокоскоростного производства и интенсивных условий эксплуатации.

Станки оптимизированы для высокоскоростного производства и интенсивных условий эксплуатации. - Обладает высокой точностью, мощностью и стабильностью в работе.

- Высокоточная роликовая направляющая.

- Оборудование снабжено компьютерной системой управления производства Тайваня и серводвигателем японского производства.

- Подача проволоки осуществляется с помощью функции поворота проволоки.

- Интерфейс управляющего компьютера доступен на китайском и английском языках.

- Эта пружинонавивочная машина подходит для производства двойных пружин кручения, прямых пружин, конических пружин сжатия, прямоугольных пружин, спиральных пружин, а также пружин специальной формы и т. д.

Технические параметры бескулачкового пружинонавивочного автомата

| Модель | RG-1225-CNC | RG-1240-CNC | RG-1260-CNC | RG-1280-CNC |

|---|---|---|---|---|

| Диаметр проволоки (проволока из углеродистой стали) | Ø0.3 – Ø2.5 мм | Ø1.5 – Ø4 мм | Ø2 – Ø6 мм | Ø3 – Ø8 мм |

| Общая мощность | 14.8 кВт | 26.2 кВт | 54.5 кВт | 71.4 кВт |

| Количество осей | 12 осей | 12 осей | 12 осей | 12 осей |

| Количество осей подачи проволоки | 2 пары | 3 пары | 3 пары | 4 пары |

| Сервомотор привода подачи проволоки | 2.7 кВт | 5.5 кВт | 11 кВт | 15 кВт |

| Сервомотор вращателя проволоки | 3.8 кВт | 2.7 кВт | 4.5 кВт | 15 кВт |

| Сервомотор слайдера | 1×8 кВт | 2×8 кВт | 4.5×8 кВт | 4.5×8 кВт |

| Серводвигатель поворотной оправки | 1 кВт | 1 кВт | 1.5 кВт | 2.7 кВт |

| Серводвигатель изогнутого вала | 0.4 кВт | 1 кВт | 1.5 кВт | 2.7 кВт |

| Габариты оборудования (ДxШxВ) | 1700 × 1600 × 1685 мм | 2100 × 1900 × 2000 мм | 2700 × 2000 × 2250 мм | 3500 × 2400 × 2500 мм |

| Вес оборудования | 1500 кг | 4000 кг | 7000 кг | 8000 кг |

| Напряжение | 3ф 380В 50Гц | 3ф 380В 50Гц | 3ф 380В 50Гц | 3ф 380В 50Гц |

ОБОРУДОВАНИЕ С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

Станки оснащены ЧПУ в количестве 3, 4, 6 что позволяет без затруднений производить пружины сжатия, цилиндрические винтовые пружины в два, три последовательных шага. Смена параметров работы оборудования, как например, изменения диаметра изготавливаемых изделий может быть осуществлена во время работы станка с помощью панели управления и интерфейса. Длина и скорость подачи проволоки контролируется и регулируется при помощи компьютерной программы. Оборудование останавливается автоматически при наличие неисправностей или отсутствии проволоки.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-208-CNC | RG-212-CNC | RG-230-CNC | RG-238-CNC | RG-265-CNC | RG-280-CNC |

|---|---|---|---|---|---|---|

| Диаметр проволоки | 0.13-0.8 мм | 0.3-1.2 мм | 0.8-3.0 мм | 1.6-3.8 мм | 2.6-6.5 мм | 3.0-8.0 мм |

| Макс. скорость подачи проволоки | 90 м/мин. | 90 м/мин. | 110 м/мин. | 110 м/мин. | 70 м/мин. | 70 м/мин. |

| Макс. длина подачи проволоки | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 20 мм | 20 мм | 50 мм | 60 мм | 100 мм | 100 мм |

| Производительность | 600 шт/мин. | 500 шт/мин. | 145 шт/мин. | 120 шт/мин. | 60 шт/мин. | 60 шт/мин. |

| Направление навивки | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево |

| Мощность | 1.75 кВт | 2.75 кВт | 6.5 кВт | 8.4 кВт | 16.5 кВт | 22.5 кВт |

| Гидравлический пресс | – | – | – | – | – | 3 л.с. |

| Мощность двигателя для подачи СОЖ | – | – | – | – | – | 1/4 л.с. |

| Модель разматывающего устройство для проволоки | RG-70E | RG-70E | RG-600E | RG-1000E | RG-1500E | RG-1500E |

| Габариты оборудования | 72х101х138 см | 72х108х138 см | 140х136х170 см | 203х130х200 см | 164х228х212 см | 164х228х212 см |

| Вес оборудования | 340 кг | 395 кг | 1350 кг | 1660 кг | 3600 кг | 3580 кг |

| Габариты оборудования в упаковке | 85х146х156 см | 85х140х156 см | 155х150х91 см | 218х145х224 см | 245х182х242 см | 245х182х242 см |

| Вес оборудования в упаковке | 550 кг | 605 кг | 1600 кг | 2010 кг | 4080 кг | 4060 кг |

ОБОРУДОВАНИЕ С ЧПУ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-2120-CNC | RG-412-CNC | RG-430-CNC | RG-438-CNC | RG-465-CNC | RG-480-CNC | RG-4120-CNC |

|---|---|---|---|---|---|---|---|

| Диаметр проволоки | 5.0-12.0 мм | 0.3-1.2 мм | 0.8-3.0 мм | 1.6-3.8 мм | 2.6-6.5 мм | 3.0-8.0 мм | 5-12 мм |

| Макс. скорость подачи проволоки | 60 м/мин. | 90 м/мин. | 110 м/мин. | 110 м/мин. | 70 м/мин. | 70 м/мин. | 60 м/мин. |

| Макс. длина подачи проволоки | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений | без ограничений |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 150 мм | 20 мм | 50 мм | 60 мм | 100 мм | 100 мм | 150 мм |

| Производительность | 35 шт/мин. | 500 шт/мин. | 120 шт/мин. | 120 шт/мин. | 50 шт/мин. | 50 шт/мин. | 40 шт/мин. |

| Направление навивки | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево | вправо/влево |

| Мощность | 37 кВт | 3.9 кВт | 8.25 кВт | 10.7 кВт | 19.7 кВт | 26.9 кВт | 45.5 кВт |

| Гидравлический пресс | 5 л.с | – | – | – | – | 3 л.с. | 5 л.с. |

| Мощность двигателя для подачи СОЖ | 1/4 л.с. | – | – | – | – | 1/4 л.с. | 1.4 л.с. |

| Модель разматывающего устройство для проволоки | RG-1500E | RG-70E | RG-70E | RG-1000E | RG-1500E | RG-1500E | RG-1500E |

| Габариты оборудования | 343х215х245 см | 72х108х138 см | 140х136х170 см | 203х130х200 см | 164х228х212 см | 164х228х212 см | 343х215х245 см |

| Вес оборудования | 12400 кг | 425 кг | 1480 кг | 1700 кг | 3655 кг | 3670 кг | 12800 кг |

| Габариты оборудования в упаковке | 376х233х273 см | 85х140х156 см | 155х150х91 см | 218х145х224 см | 245х182х242 см | 245х182х242 см | 376х233х273 см |

| Вес оборудования в упаковке | 13400 кг | 635 кг | 1710 кг | 2050 кг | 4135 кг | 4150 кг | 13800 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ, ЦИЛЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН

Оборудование подходит для производства пружин различного вида: для машин, оборудования, игрушек, электроприборов, мебели, канцелярских принадлежностей, шариковых ручек, зонтов, мотоциклов, велосипедов, инструментов и так далее.

Исходный материал: проволока пружинная, проволока для фортепиано, проволока из нержавеющей стали, железная проволока, оцинкованная проволока, медная проволока и т.д.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-08 | RG-15 | RG-45 |

|---|---|---|---|

| Диаметр проволоки | 0.13-0.8 мм | 0.3-1.6 мм | 2.0-4.5 мм |

| Длина подачи проволоки | Ø0.13-0.5 мм= 1080 мм Ø0.6-0.8 мм= 500 мм | Ø1.1-1.6 мм= 860 мм Ø0.7-1.0 мм= 1515 мм Ø0.3-0.6 мм= 2600 мм | Ø4.5-Ø470 мм Ø4.0-Ø950 мм Ø3.0-Ø1680 мм Ø2.3-Ø3200 мм |

| Макс. внешний диаметр пружины (мин. внутр. диаметр пружины должен превосходить диаметр проволоки в три раза) | 20 мм | 30 мм (для проволоки Ø1.1-1.6 мм внутр. диаметр пружины должен превосходить диаметр проволоки в шесть раз) | 55 мм |

| Производительность | 45-230 шт/мин. | 60 Гц: 28,52,82,118, 4 шага 50 Гц: 23,43,68,98, 4 шага | 60 Гц: 4,6,10,14,19,30,48,69 50 Гц: 3,5,8,12,16,25,40,58 |

| Направление навивки | по/против часовой стрелки | по/против часовой стрелки | по/против часовой стрелки |

| Основной двигатель | 1 л.с. | 1 л.с. | 5 л.с., 1/4 л.с., 3 фазы |

| Модель разматывающего устройство для проволоки | RG-70E | RG-6 | RG-6 |

| Габариты оборудования | 70х70х167 см | 77х92х135 см | 150х142х172 см |

| Вес оборудования | 355 кг | 570 кг | 2000 кг |

| Габариты оборудования в упаковке | 86х165х191 см | 161х92х162 см | 164х155х206 см |

| Вес оборудования в упаковке | 480 кг | 680 кг | 2300 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН СЖАТИЯ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОБОРУДОВАНИЯ

| Модель | RG-1350-G | RG-2870-G |

| Диаметр проволоки | Ø1.0-Ø3.0 | Ø2-Ø8 мм |

| Длина пружины | 10-150 мм | 18-300 мм |

| Внешний диаметр пружины | Ø6-Ø50 мм | Ø10-Ø70 мм |

| Мощность двигателя | 5 л.с. х2, 1 л.с. х1 | 5 л.с. х4, 1 л.с. х1 |

| Размер заточного механизма | 400 мм х2 шт. | 400 мм х4 шт. |

| Габариты оборудования | 150х102х210 см | 180х142х230 см |

| Габариты оборудования в упаковке | 168х117х220 см | 198х157х226 см |

| Вес оборудования | 2000 кг | 3150 кг |

| Вес оборудования в упаковке | 2300 кг | 3550 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН КРУЧЕНИЯ, ТОРСИОННЫХ ПРУЖИН

Оборудование для производства пружин кручения, торсионных пружин способно производить:

- Пружины малых размеров и малым усилием зажима для клипс именных карточек, заколок для волос, зажимов для одежды, предметов электроники.

- Пружины с повышенным усилием зажима для заколок для волос, одежды, канцелярских принадлежностей, мебели, инструментов, ножниц и тд. Пружины изготовленные на данном оборудовании имеют длинные кручки на обоих концах для зацепления и фиксации. Кручки формируются с помощью гибочного инструмента вручную. Число витков пружины может достигать 25.

- Пружины из проволоки большего диаметра: Ø1.6-Ø2.5 мм (40 витков проволоки) или Ø2.6-Ø4.0 мм (25 витков проволоки).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-11K | RG-18K | RG-41K |

|---|---|---|---|

| Диаметр проволоки | 0.3-1.2 мм | 1.2-2.2 мм | 2.3-4.5 мм |

| Внешний диаметр пружины | 42 мм | 65 мм | 120 мм |

| Число витков пружины | Ø0.3-Ø0.7=0.5-28 шт. Ø0.8-Ø1.2=0.5-13 шт. | Ø1.2-Ø1.6=28 шт. Ø1.7-Ø2.2=13 шт. | Ø2.3-Ø3.0=28 шт. Ø3.1-Ø3.8=18 шт. Ø3.9-Ø4.5=8 шт. |

| Длина плеча | 40 мм*50 мм | 50 мм*70 мм | 70 мм*100 мм |

| Направление навивки | по/против часовой стрелки | по/против часовой стрелки | по/против часовой стрелки |

| Производительность | 60 Гц: 30,54,84,120 50 Гц: 24,44,69,99 | 60 Гц: 19,32,50,79 50 Гц: 15,26,41,65 | 60 Гц: 2,4,6,9,10,16,26,36 50 Гц: 1,6,3.3,5,7.5,8.3,13,22,30 |

| Основной двигатель | 1/2 л.с. | 1 л.с. | 3 л.с. |

| Габариты оборудования | 98х63х103 см | 115х86х113 см | 166х143х155 см |

| Габариты оборудования в упаковке | 120х86х145 см | 122х92х153 см | 205х165х194 см |

| Вес оборудования | 240 кг | 350 кг | 920 кг |

| Вес оборудования в упаковке | 400 кг | 500 кг | 1250 кг |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ДВЕРНЫХ ПРУЖИН

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-58-RDS | |

|---|---|---|

| Диаметр проволоки | Ø5-Ø8 мм | |

| Длина пружины | 100-800 мм | |

| Внешний диаметр пружины | 60-120 мм | |

| Направление навивки | по/ против часовой стрелки | |

| Двигатель | станок | 5 л.с. х 2 |

| гидравлический пресс | 5 л.с. х 2 | |

| Габариты оборудования | станок | 135х95х195 см |

| гидравлический пресс | 130х27х130 см | |

| стол вторичной обработки | 170х65х82 см | |

| Габариты оборудования в упаковке | станок | 151х125х220 см |

| гидравлический пресс | 102х122х99 см | |

| стол вторичной обработки | 185х80х120 см | |

| Вес оборудования | станок | 1710 кг |

| гидравлический пресс | 220 кг | |

| стол вторичной обработки | 170 кг | |

| Вес оборудования в упаковке | станок | 2010 кг |

| гидравлический пресс | 350 кг | |

| стол вторичной обработки | 610 кг | |

ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА ПРУЖИН ДЛЯ МАСЛЯНЫХ ГИДРАВЛИЧЕСКИХ ЗАТВОРОВ, САЛЬНИКОВ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| Модель | RG-206-CNC |

|---|---|

| Диаметр проволоки | Ø0.2 – Ø0.6 мм |

| Длина пружины | 20 – 280 мм |

| Производительность | 40 шт/ мин. |

| Мощность | 1.75 кВт |

| Модель разматывающего устройства для проволоки | RG-70E |

| Габариты оборудования | 72 х 95 х 138 см |

| Габариты оборудования в упаковке | 134 х 77 х 170 см |

| Вес оборудования | 280 кг |

| Вес оборудования в упаковке | 560 кг |

Изготовление пружин своими руками

Стальные пружины могут быть разных конфигураций и не всегда можно приобрести нужного вида – товар достаточно редкий на рынке. По этой причине для своих нужд я их делаю самостоятельно.

Что нам потребуется

- Токарный станок и труба нужного диаметра с фиксирующим болтом;

- Стальная проволока требуемого диаметра;

- Кусачки;

- Толщиномер;

- Справочник инженера машиностроения по расчету пружин;

- Калькулятор;

- Измерительный циркуль, карандаш, линейка и бумага для записей.

Расчет пружины

Для этого необходимо воспользоваться таблицей в разделе пружины, чтобы правильно выбрать диаметр стальной проволоки, количество витков и шаг. При этом огромную роль играет то, как должна работать новая пружина – на сжатие или растяжение. Последняя разновидность пружин может иметь довольно сложную конструкцию, но и ее можно сделать самостоятельно. Выполнив предварительные расчеты и выяснив толщину проволоки для стальной пружины, шаг и количество витков, а также определив конструкционные особенности и создав чертеж будущей пружины, можно переходить к практическим действиям.

Так же есть специальный софт для расчета всех параметров:

Изготовление пружины

У нас имеется чертеж, стальная струна нужной толщины и подходящего диаметра стальная трубка для намотки пружины.

Типичные ошибки

Зажимаем оправку в патроне токарного станка. Вставляем конец стальной проволоки в отверстие в оправке, запускаем вращение и плотно наматываем стальную струну.

Проверив толщину пружины штангенциркулем, кусачками обрезаем проволоку и наблюдаем, как наша пружина увеличивается в диаметре.

К тому же снять ее с оправки будет довольно проблематично – для этого придется обрезать струну в самом начале витка.

Делаем правильно

Зажимаем проволоку на оправке с помощью винта.

Теперь нам необходимо создать натяжение стальной струны перед намоткой.

При помощи обычного куска плотного пластика зажать проволоку в держателе резцов будет недостаточно. Нам понадобится специальное приспособление с направляющей, в котором натяжение проволоки можно регулировать прижимной пластиной из мягкого металла (медь или бронза).

Также необходимо отрегулировать скорость вращения патрона токарного станка и перемещение рабочей платформы для получения нужного шага пружины.

Намотка

Медленно вращая станок, делаем намотку первых двух витков один к одному – это начало нашей пружины. Далее активируем вращение с перемещением рабочей платформы и выполняем расчетное количество витков.

В конце также делаем два оборота с плотной намоткой. Отрезаем кусачками проволоку и ослабляем зажимной болт. Проверяем шаг при помощи линейки.

В пружине, работающей на сжатие, кусачками обрезаем оставшиеся концы проволоки и стачиваем края, чтобы они стали плоскими.

Изготовление двойной пружины на кручение

Научившись делать обычную пружину на растяжение/сжатие, вы легко сможете своими руками сделать схожий элемент, работающий на кручение. Для этого зажимаем проволоку на оправке, делаем нужное число витков один к одному и снимаем намотку с трубки. При помощи плоскогубцев придаем нужную форму прижимной скобе и снова одеваем ее на оправку свободным концом. При этом будьте внимательны, чтобы направление витков совпадало с первой намоткой. Сделайте такое же количество оборотов и откусите кусачками готовое изделие, оставив пару сантиметров для фиксации пружинного блока.

Направление хода пружины

В некоторых случаях направление хода пружины может иметь значение – если в конструкции на одном участке установлены два пружинных элемента с разной направленностью, это может привести к некорректным результатам.

Не забывайте использовать средства индивидуальной защиты и придерживаться правил работы на токарном станке. Как видим, нет ничего сложного в изготовлении пружинных элементов, и при наличии доступа к токарному станку вы всегда сможете сделать их самостоятельно.

Смотрите видео

Технология горячей навивки пружин

Придание проволоке или ленте формы пружины требует применения сложного технологического процесса, который имеет ряд своих особенностей. С этой целью разработаны разные способы, одним из которых является горячая навивка.

Для этого в качестве исходного материала берется прутковый материал (прутки круглого или квадратного профиля) диаметром до 10 мм и выше или полоса. Сама навивка осуществляется на модернизированном токарном станке.

Навивочное приспособление оснащается набором гладких оправок, размер которых рассчитывается в зависимости от геометрии и формы пружин.

В процессе навивки пружин оправка совершает вращательное движение, параллельно с оправкой располагается копир-червяк, изготовленный в соответствии с размерами пружины.

После навивки, пружины обязательно подвергаются закалке с последующим отпуском.

Этапы горячей навивки пружин

Изготовление пружин начинается с контроля исходного материала, в процессе которого проверяется:

- диаметр или размеры профиля

- прямолинейность прутков

- поверхность материала

Затем при помощи механических пил производится нарезка прутков на заготовки заданной длины. В электрических печах которые расположены на небольшом расстоянии от станка, производится нагрев заготовок до определённой температуры.

Превышение верхнего температурного предела ухудшает структуру стали, приводит к росту зерна и понижает механические свойства. При температуре ниже нижнего предела сталь обладает низкой пластичностью, в результате чего в процессе навивки образуются трещины.

На следующем этапе производится установка исходного материала в специальный захват (прижимное устройство), имеющий профиль заготовки. Вследствие вращательного движения копира и оправки происходит навивка пружин. Регулировка шага навивки производится копиром.

По окончании работы готовые пружины быстро снимаются с оправки, после чего их отправляют на последующие операции: закалку с последующим отпуском, заточку или шлифовку торцов пружины, дробеструйную обработку и др. операции в зависимости от требования чертежа, испытание, контроль размеров навитой пружины.

Что нового в производстве пружин сжатия?

Развитие производственной практики

Когда пружины сжатия были впервые изобретены и изготовлены, их наматывали на токарном станке. Токарный станок фактически «протягивал» проволоку вокруг оправки или оправки. По сегодняшним меркам это был грубый способ изготовления пружины сжатия. Оправки были дорогими, поэтому часто вместо использования точной оправки, необходимой для пружины сжатия, использовалась ближайшая под рукой оправка.Кроме того, пространство между витками пружины сжатия было увеличено машинистом, протягивающим проволоку по оправке. В результате пружина сжатия вполне могла иметь различное пространство между витками.

В идеале, большинство клиентов хотят, чтобы их пружина сжатия имела постоянный коэффициент. Это означает, что если требуется 10 фунтов, чтобы отклонить пружину с 6 дюймов до 5 дюймов, также потребуется еще 10 фунтов, чтобы отклонить ее с 5 дюймов до 4 дюймов. Другими словами, фунты на дюйм должны быть одинаковыми для цилиндрической пружины сжатия.Но если бы машинист, производящий пружину, изменил расстояние между витками, пружина сжатия могла бы иметь переменную скорость.

Что изменилось?

Автоматические пружинные намотчики явились большим достижением в производстве пружин сжатия. Принципиальное различие между автоматической намоткой пружины и токарным станком состоит в том, что автоматическая намотка пружины «проталкивает» проволоку вокруг очень короткой оправки, а не «протягивает» ее вокруг более длинной и более дорогой оправки.

Теперь, когда оправки стали намного короче и дешевле, точные оправки можно было использовать для получения заданных результатов. Кроме того, автоматическая намотка пружин имела механическое устройство, которое создавало пространство между витками. Это устройство привело к гораздо меньшему отклонению от катушки к катушке, что привело к гораздо более точной скорости сжатия пружины.

Автоматическая намотка пружины не только значительно повысила точность пружины сжатия, но и значительно повысила производительность.И вот почему: при намотке пружины на токарном станке это только полуавтоматическая операция. Оператор должен стоять и заводить каждую пружину по одной. С помощью автоматической намотки пружин машина может быть настроена, позволяя машине производить пружины автоматически. Если это была более длительная работа, машинист мог оставить машину в покое и приступить к работе над другой пружиной.

Улучшено, но не идеально

Автоматическое устройство для наматывания пружин было большим усовершенствованием для пружин сжатия, но все же не было совершенным.Когда требовалась нецилиндрическая пружина сжатия, такая как коническая пружина сжатия, находящаяся в нижней части фонарика, механическое автоматическое устройство для намотки пружины все еще было трудно использовать. Пружины сжатия конической формы используются, когда пружина должна отклоняться на очень короткое расстояние, например, в фонаре. Инструменты нужно было отшлифовать до определенной формы, чтобы «придать» пружине желаемую форму. После того, как эти инструменты были заточены, их нельзя было использовать для изготовления других пружин.

Кроме того, иногда конечный пользователь пружины сжатия не хочет, чтобы расстояние между витками было одинаковым.Если конечный пользователь хочет, чтобы пружина сжатия была слабой в начале своего отклонения и более сильной в конце отклонения, разработчик пружины достигает этого, изменяя расстояние между витками пружины сжатия. С механическим автоматическим заводом пружин это тоже было непростой задачей.

Развитие ЧПУ

Устройство для намотки пружин с числовым программным управлением (ЧПУ) было большим достижением для намотки пружин сжатия. Компьютер теперь управляет движениями механизма для намотки пружин, а не кулачков (например, кулачков на кулачковом валу двигателя).Это позволяет машинисту запрограммировать станок на изготовление конической пружины сжатия или пружины сжатия с переменным шагом (аналогично пространству между витками) без постоянного изменения инструмента. Кроме того, после программирования устройства для наматывания пружин с ЧПУ, когда эту пружину необходимо повторно изготовить во второй, третий или десятый раз, машинист может просто вспомнить программу, и большая часть работы уже будет сделана.

И станки с ЧПУ еще не закончили. Они становятся все более и более продвинутыми – до такой степени, что большая часть программирования ЧПУ может быть выполнена путем взаимодействия с программами проектирования пружин сжатия.

150 лет непрерывному производству пружин!

Я занимаюсь этим бизнесом много лет. Фактически, я проработал в компании Hardware Products 42 из ее 150 лет работы. Мы видели много инноваций (в некоторых из них были в авангарде) и изменений в методах и масштабах весенней индустрии, а также в том, какое влияние они оказали на нашу жизнь. Источники – некоторые крошечные, некоторые – гигантские, играют в нашей жизни множество ролей. Мы гордимся тем, что поставляем качественные пружины – сжатые, плоские, торсионные, проволочные, стопорные кольца и пружины растяжения – в течение 150 лет.

Когда мы говорим о «пружинах» непосвященным, они с удивлением узнают, сколько пружин они используют в повседневных целях. От очевидного, такого как часы, игрушки, велосипеды и шариковые ручки, до не столь очевидного: медицинские устройства, мосты, весы для ванной, печи, различные виды транспорта и мышеловки. Мы очень рады отметить 150-летие непрерывного производства пружин в США.

В производстве пружин у нас есть возможность изготавливать пружины практически любой формы и типа из самых разнообразных пружинных сталей для самых разных целей.Свяжитесь с одним из наших фанатов пружинных материалов сегодня, чтобы узнать, какая пружинная сталь лучше всего подойдет для вашего следующего проекта.

Как производятся пружины | Производитель пружин

Для пружин, изготовленных диаметром до 0,75 в условиях холодной намотки, можно использовать два метода.

Один состоит из наматывания проволоки на вал или оправку. Это можно сделать на станке для изготовления пружин, на токарном станке для пружин, даже на ручном электрическом сверле с оправкой, закрепленной в патроне, или на станке для производства пружин с ручным заводом с помощью рукоятки.

Направляющий механизм, например ходовой винт на токарном станке, используется для выравнивания проволоки с желаемым шагом, когда она наматывается на оправку

Проволока также может быть намотана без оправки. Обычно это делается с помощью станка для изготовления пружин с центральным навигационным компьютером (ЧПУ).

Пружины, изготовленные на автоматических станках для изготовления пружин

Проволока из закаленной пружиной проталкивается вперед через опорный блок в направлении головки с канавками, которая отклоняет проволоку, заставляя ее изгибаться.Головка и опорный блок могут перемещаться относительно друг друга в пяти направлениях, чтобы контролировать диаметр и шаг формируемой пружины.

Для пружин растяжения или кручения концы сгибаются в желаемые петли, крючки или прямые участки после завершения операции наматывания.

Горячая намотка – это метод изготовления пружин, используемый для изготовления более толстой проволоки или прутков. Пружинный материал можно свернуть в пружины, если нагреть металл до гибкости.Стандартные промышленные намоточные машины могут работать со стальными прутками диаметром до 3, а нестандартные пружины, как сообщается, изготавливаются из прутков толщиной до 6 дюймов. В горячем расплаве сталь наматывается на оправку. Затем его сразу же снимают с намоточного станка и погружают в масло, чтобы быстро охладить и затвердеть. На этом этапе пружинная сталь слишком хрупкая, чтобы работать как пружина, и впоследствии ее необходимо отпустить.

Scott Pitney

Katy Spring & Mfg., Inc.

Добавьте нас в Facebook:

http: // facebook.com / springmanufacturer

Spring King & Simple Set намоточные устройства

Заводные установкиSpring King также имеют обозначение Simple Set под маркой Amarr Garage Door. Эти намоточные устройства предназначены для облегчения самодельным домовладельцам безопасного наматывания торсионных пружин.

Подъемники крепятся к концам валов торсионных рессор ворот гаража, при этом левая ветровая пружина устанавливается на левом конце, а правая ветровая пружина устанавливается на правом конце вала.Комплекты для намотки Spring King и Simple Set доступны для гаражных ворот высотой 7 и 8 футов, как для левой, так и для правой ветровой рессоры.

Заводные механизмыSpring King и Simple Set работают со стандартными пружинами с внутренним диаметром 1-3 / 4 “и 2”, которые доступны на нашей странице “Торсионные пружины стандартных ворот”. Для получения информации о том, как измерить размер проволоки пружины, см. Нашу страницу «Как измерить торсионные пружины».

Вам необходимо подобрать комплект в соответствии с размером проволоки и высотой двери, чтобы пружина была растянута на нужную длину перед намоткой.

Примечание: на складе осталось ограниченное количество этих мотальных машин, поскольку они были сняты с производства производителем. У нас также есть намоточное устройство S3 от Arrow Tru-Line, которое работает со стандартными торсионными пружинами 1-3 / 4 “и 2”, и его можно найти на нашей странице для намотки пружин для сверлильного станка для пружин с внутренним диаметром 1-3 / 4 “и 2”. Это устройство для намотки пружин служит также кронштейном анкерного крепления пружины и может использоваться для трех полных циклов наматывания и разматывания пружин.

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

$ ЗВОНИТЕ EA

Цены могут быть изменены

Поставщики производителей пружин| Справочник IQS

business Отраслевая информацияПружины

Пружины – это упругие компоненты, которые в состоянии покоя накапливают механическую энергию и сопротивляются сильной деформации.Производители пружин часто используют закаленную сталь , но пружины из нержавеющей стали , изготовленные из сплавов хрома, используются в пищевой и медицинской промышленности, поскольку они долговечны, устойчивы к загрязнениям и легко стерилизуются. Другие металлы, в том числе медь , бронза и титан , а также пластмассы , могут быть использованы для изготовления нестандартных пружин . От канцелярских скрепок до сложных электронных замков они используются в самых разных местах дома, во всех отраслях промышленности и почти во всех транспортных средствах.Специальная пружина может быть спроектирована для любой конкретной цели: от прецизионных пружин в микроэлектромеханических системах (MEMS), медицинских устройствах и нанотехнологиях до промышленных пружин , которые обеспечивают сейсмостойкие основания для высотных зданий. .

Несмотря на то, что в пружинах используются очень простые механические принципы, их функции в оборудовании и механизмах в потребительской и обрабатывающей промышленности обширны и разнообразны. Пружины, такие как пружины постоянного усилия, могут передавать кинетическую энергию другому оборудованию без внешнего источника питания.Сжатие и листовые рессоры обеспечивают существенное поглощение ударов при транспортировке подвески, в то время как удлинительные и торсионные пружины обеспечивают необходимое сопротивление двери, окнам и многим типам оборудования. По мере совершенствования технологий металлообработки и термообработки , производство пружин также улучшилось, давая пружины с более прочной эластичностью и большей устойчивостью к нагрузкам. Все пружины определяются как устройства, накапливающие потенциальную энергию с помощью эластичного материала.Потенциальная энергия минимальна, когда пружина находится на расслабленной длине. Тщательное сочетание пружины с ее предполагаемым применением поможет обеспечить ее эффективность и долговечность.

Производители пружин – All-Rite Spring Company | Производители пружин – All-Rite Spring Company | Поставщики пружин – Myers Spring |

Поставщики пружин – Murphy & Read Spring Manufacturing Co. | Производители пружин – Murphy & Read Spring Manufacturing Co. | Поставщики пружин – All-Rite Spring Company |

Пружина в действие – типы пружин

Пружины производятся разных форм и размеров. Хотя пружины могут быть изготовлены из самых разных металлов, холоднокатаная пружинная сталь часто используется для изготовления пружин из проволоки.Пружинная сталь – это среднеуглеродистая сталь с высоким пределом текучести, известная своими превосходными упругими свойствами. Он специально разработан для изготовления пружин. Плоские пружины и винтовые пружины – это два основных типа пружин.

Маленькие пружины

Маленькие пружины – это компоненты машин и оборудования, которые изготовлены из очень тонкой, туго намотанной проволоки. Их толщина составляет от 0,0036 до 0,187 дюйма, а пружины меньшего размера всегда находятся в разработке.

Спиральные пружины

Спиральная пружина – это уникальный тип плоской пружины, который может быть изготовлен из различных металлических материалов и изогнут в петли, образующие спираль. В отличие от винтовой пружины, в которой петли постепенно поднимаются вверх, создавая пружину, которая оказывает вертикальное усилие; все петли спиральной пружины плоские и охватывают друг друга, создавая горизонтальное усилие при сжатии.

Стальные пружины

Термин «стальные пружины» в широком смысле относится к любому типу пружины, изготовленной из любого типа стали. .В свою очередь, термин «пружины» относится к упругим элементам механизмов, устройств и систем, которые оказывают сопротивление при изменении их формы.

Пружины растяжения

Пружина растяжения представляет собой плотно намотанную металлическую спираль, предназначенную для работы с натяжением. Пружина растягивается до определенной длины при приложении к ней силы. Представьте, что дверь с сеткой открывается, а затем захлопывается, как только вы убираете руку и перестаете прикладывать к ней силу.

Пружины батута

Этот упругий механизм позволяет людям прыгать выше, чем когда-либо на твердой земле.Эта способность используется даже на профессиональном уровне среди гимнастов, которым нужны батуты, чтобы помочь им выполнять невероятные маневры в воздухе. Прочная и эластичная ткань батута в сочетании с множеством поддерживающих его пружин делает возможным создание такого восходящего импульса.

Плоские пружины