Как заточить ножи фуганка своими руками. Углы заточки ножей для деревообрабатывающих станков

Главная Выживание

Содержание

- 1 Чем я точу ножи для фуганка и рейсмуса. Простое самодельное приспособление

- 1.1 Принцип работы такой:

- 1.2 Недостатки этого варианта:

- 2 Чем я точу ножи для фуганка и рейсмуса. Простое самодельное приспособление

- 2.1 Принцип работы такой:

- 2.2 Недостатки этого варианта:

Чем я точу ножи для фуганка и рейсмуса. Простое самодельное приспособление

Когда я начал работать в своей мастерской в Керчи, то столкнулся с проблемой: некуда было отдать на заточку ножи для фуговального и рейсмусного станков. Оказалось, что специализированной мастерской по заточке столярной оснастки в городе нет, а в цех судоремонтного завода с такой просьбой обратиться практически нереально.

Единственная крупная фирма, которая делала деревянные окна, отправляла свой инструмент на заточку в Краснодар, а частные столяры справлялись как-то, но помогать новому конкуренту явно не стремились.

Надо было что-то придумывать. Хорошо, что со мной тогда работал напарник, знавший толк в разных полезных приспособлениях.

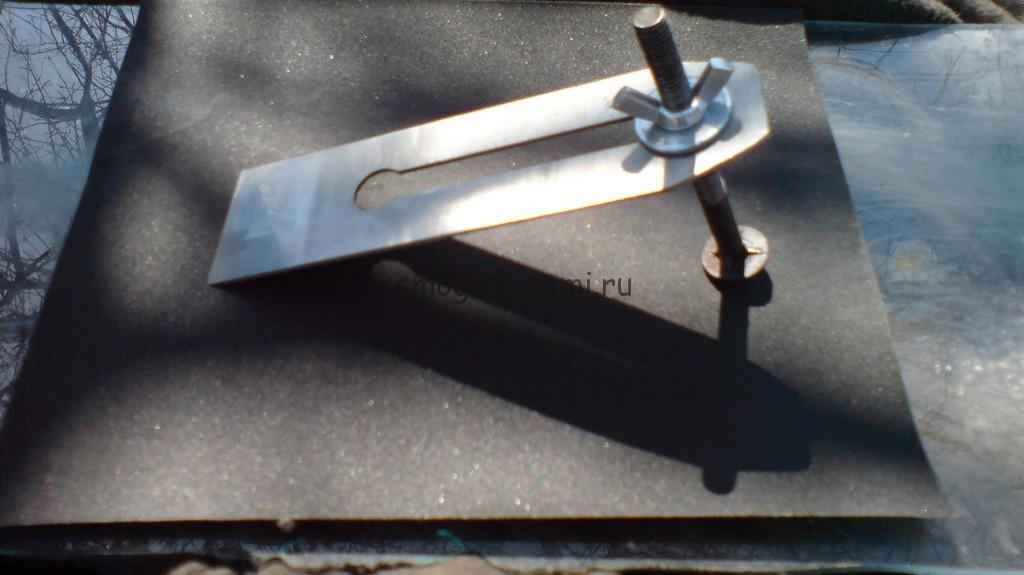

За пару часов из того, что было под рукой он соорудил вот такой агрегат:

Точило состоит из двигателя, пускателя, абразивного заточного камня, направляющей (по которой двигается нож) и упора.

Принцип работы такой:

- Нож кладётся на направляющую скосом вниз

- Угол заточки регулируется положением направляющей относительно камня

- Упор выставляется так, чтобы касание кромки ножа и абразивного камня было минимальным. Перпендикулярность упора относительно камня проверяется по угольнику

- После включения двигателя нож вручную несколько раз проводится влево – вправо. Периодически нож смачивается водой, чтобы не перегревался

- Если нужно снять побольше металла (убрать след от гвоздя, например), упор чуть сдвигают в сторону камня и повторяют операцию

Такой способ позволяет получить приемлемое качество заточки, вполне пригодное для строгания даже очень проблемных пород древесины. Клён, гледичию или абрикос ножи, заточенные мной на этом приспособлении, режут гладко, без сколов и задиров.

Клён, гледичию или абрикос ножи, заточенные мной на этом приспособлении, режут гладко, без сколов и задиров.

Недостатки этого варианта:

- Неудобно точить длинные ножи больше 400 мм, трудно равномерно прижимать нож к направляющей

- Двигать нож нужно равномерно, без пауз. Чуть притормозил – перегрел кромку

- Режущая кромка получается вогнутая, по типу бритвы. Это несколько снижает её стойкость

- Первая заточка ножа или убирание сколов от гвоздя/сучка могут занять много времени. Полчаса возить нож туда-сюда, крепко прижимая его пальцами – занятие для терпеливых.

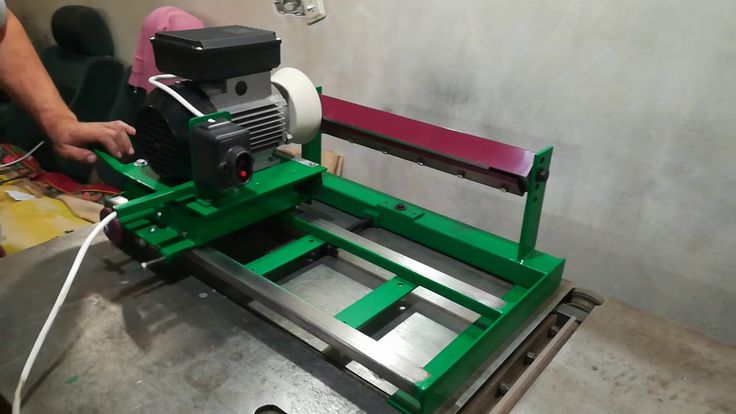

Если бюджет позволяет, то можно купить специальный станок для заточки, например, такой:

Но мне пока хватает и этого приспособления.

Если есть вопросы насчёт описанного точила, пишите в комментариях — постараюсь ответить.

Подписывайтесь на канал, чтобы не пропустить новые публикации.

Моя группа ВКонтакте: Столярная мастерская “Дело Мастера”

Инстаграм: @crimean_woodworking

Чем я точу ножи для фуганка и рейсмуса.

Простое самодельное приспособление

Простое самодельное приспособлениеКогда я начал работать в своей мастерской в Керчи, то столкнулся с проблемой: некуда было отдать на заточку ножи для фуговального и рейсмусного станков. Оказалось, что специализированной мастерской по заточке столярной оснастки в городе нет, а в цех судоремонтного завода с такой просьбой обратиться практически нереально.

Единственная крупная фирма, которая делала деревянные окна, отправляла свой инструмент на заточку в Краснодар, а частные столяры справлялись как-то, но помогать новому конкуренту явно не стремились.

Надо было что-то придумывать. Хорошо, что со мной тогда работал напарник, знавший толк в разных полезных приспособлениях.

За пару часов из того, что было под рукой он соорудил вот такой агрегат:

Точило состоит из двигателя, пускателя, абразивного заточного камня, направляющей (по которой двигается нож) и упора.

Принцип работы такой:

- Нож кладётся на направляющую скосом вниз

- Угол заточки регулируется положением направляющей относительно камня

- Упор выставляется так, чтобы касание кромки ножа и абразивного камня было минимальным.

Перпендикулярность упора относительно камня проверяется по угольнику

Перпендикулярность упора относительно камня проверяется по угольнику - После включения двигателя нож вручную несколько раз проводится влево – вправо. Периодически нож смачивается водой, чтобы не перегревался

- Если нужно снять побольше металла (убрать след от гвоздя, например), упор чуть сдвигают в сторону камня и повторяют операцию

Такой способ позволяет получить приемлемое качество заточки, вполне пригодное для строгания даже очень проблемных пород древесины. Клён, гледичию или абрикос ножи, заточенные мной на этом приспособлении, режут гладко, без сколов и задиров.

Недостатки этого варианта:

- Неудобно точить длинные ножи больше 400 мм, трудно равномерно прижимать нож к направляющей

- Двигать нож нужно равномерно, без пауз. Чуть притормозил – перегрел кромку

- Режущая кромка получается вогнутая, по типу бритвы. Это несколько снижает её стойкость

- Первая заточка ножа или убирание сколов от гвоздя/сучка могут занять много времени.

Полчаса возить нож туда-сюда, крепко прижимая его пальцами – занятие для терпеливых.

Полчаса возить нож туда-сюда, крепко прижимая его пальцами – занятие для терпеливых.

Если бюджет позволяет, то можно купить специальный станок для заточки, например, такой:

Но мне пока хватает и этого приспособления.

Если есть вопросы насчёт описанного точила, пишите в комментариях — постараюсь ответить.

Подписывайтесь на канал, чтобы не пропустить новые публикации.

Моя группа ВКонтакте: Столярная мастерская “Дело Мастера”

Инстаграм: @crimean_woodworking

Post Views: 90

Станок для заточки ножей деревообрабатывающего станка

Посмотрев в Интернете различные варианты конструкций для заточки ножей и выбрали схему с подвижной кареткой наждачного камня. Но одно дело картинки. а другое – изготовление чертежей и сборка полноценного станка своими руками.

Рама станка

Заточный станок состоит из рамы основания с опорными пластинами крепления к верстаку, каретки на подшипниках. подвижной площадки подачи на двух направляющих и четырех втулках, держателя ножа с регулируемым углом заточки и электродвигателя с наждачным камнем. Для его изготовления потребовались покупные комплектующие изделия: подшипник 6200 (8 шт.), болты М10х70 мм (10 шт.) и М8х30 мм (14 шт.), шайбы 10 мм (10 шт.) и 8 мм (14 шт.).

станок для заточки ножей фуганка

Работа по изготовлению началась с нарезки деталей для рамы основания Для точности сварочных работ я использовал чугунную плиту размерами 400×800 мм от старого фрезерного станка. К ровной плите струбцинами прижал трубы прямоугольного сечения: две продольных 25×40 мм. одну продольную 40×40 мм и две поперечных 25×40 мм.

Затем штангенциркулем проконтролировал точность размеров и прихватил все электродуговой сваркой. Сразу же приварил по углам опорные пластины, а по центру – связующую полосу. После этого перевернул раму и снова прижал

Сразу же приварил по углам опорные пластины, а по центру – связующую полосу. После этого перевернул раму и снова прижал

ее к плите струбцинами, проварив все окончательно.

Таким же образом сварил раму каретки и. разметив на ней восемь отверстий согласно чертежу, просверлил их ручной электрической дрелью. Сначала диаметром 5 мм, затем рассверлил до диаметра 10,5 мм. Еще сделал отверстие диаметром 12 мм по оси симметрии для винта подачи. Дополнил конструкцию двумя гайками М10 для болтов, поджимающих подшипники, и гайкой М 10×0.75 винта подачи.

Собираем каретку

Тем временем приятель принес заказанные у токаря детали: две направляющих диаметром 20 мм с внутренней резьбой М10. четыре втулки для направляющих. четыре втулки для установки опорных и четыре втулки – для поджимных подшипников, втулку и шайбу для камня, а также – винт подачи.

Собрав каретку, окончательно затянули гайки и болты после проверки прилегания всех четырех опорных подшипников к трубам рамы. Поджимные подшипники также выставили ровно к продольной трубе рамы без зазоров. Проверка движения каретки по раме порадовала, но основная работа была впереди.

Поджимные подшипники также выставили ровно к продольной трубе рамы без зазоров. Проверка движения каретки по раме порадовала, но основная работа была впереди.

Из листовой стали толщиной 3 мм я вырезал пластину размерами 180×230 мм. Затем разметил на ней отверстия крепления двигателя и отверстия приварки втулок направляющих. Под болты двигателя сделал отверстия диаметром 10 мм. А под электрозаклепки – диаметром 12 мм с зенковкой на всю глубину.

Для точности сборки (обеспечения параллельности продольных труб рамы) из березовой доски выпилил ПО две проставки длиной по 60 мм и 92 мм соответственно. С их помощью зафиксировал правильное положение втулок на направляющих: первая пара в положении до упора в раму справа, вторая пара – в 100 мм от рамы.

Следует отметить, что полочки квадратных труб рамы не имели прогиба, иначе подшипники будут касаться ее своими кромками или проваливаться.

Затем поверх втулок положил готовую пластину крепления двигателя, выровнял и загрузил чугунной чушкой. Поочередно приварил все втулки по отверстиям с зенковкой. установил винт подачи, приварив упорный кронштейн к площадке двигателя. Закрепил винт шайбой и шплинтом и покрутил винт подачи вправо-влево, убедившись в свободном движении площадки двигателя. Замечательно!

Поочередно приварил все втулки по отверстиям с зенковкой. установил винт подачи, приварив упорный кронштейн к площадке двигателя. Закрепил винт шайбой и шплинтом и покрутил винт подачи вправо-влево, убедившись в свободном движении площадки двигателя. Замечательно!

Двигатель с камнем-чашкой прикрутил четырьмя болтами М8 с шайбами и гайками. Затем приварил к площадке у двигателя стойки ручки управления движением и пластину крепления пускателя. Установил деревянную точеную ручку, пускатель, электрокабель под напряжение 380 В с вилкой. Из листа алюминия вырезал и загнул по месту защитный кожух для наждачного камня и закрепил его к площадке четырьмя винтами М5.

Крепление ножей

Работая над станком, постоянно приходилось рассматривать различные технические решения: от выбора крепления ножа в нужном положении до устройства регулировки угла заточки. Немаловажно было определиться и с выбором конструкционного материала, и как обойтись без фрезерных работ.

Выход нашелся неожиданно, когда приятель принес два швеллера высотой по 100 мм и длиной по 330 мм с прямыми полками размерами 46×8 мм. После их обработки в соответствии с чертежами получились основание, опора ножа и прижимная планка. А из обрезков швеллеров я изготовил две щеки с отверстием и пазом и два хвостика с резьбой М8. Все сварил и получил узел для установки затупленного ножа. В раме основания по месту разметил и просверлил два отверстия под болты М10 крепления узла держателя ножа.

Также потребовалась настройка положения камня с двигателем и параллельности движения вдоль узла держателя ножа.

Для испытаний станка использовали три самых затупленных ножа. Первый из них установили, прижав планкой с пятью болтами М8. Включив двигатель и равномерно перемещая каретку вперед-назад винтом подачи, я подвел камень к ножу до первой искры. Затем плавно довел режущую кромку ножа до самого острого состояния, затратив на это всего пять минут! А затем заточили второй и третий ножи. Результат порадовал.

Результат порадовал.

Заключительным этапом изготовления станка стала покраска рамы в синий цвет, а узла держателя ножа – в красный. А его законный хозяин приделал к нему четыре резиновых опорных ножки.

Чертежи и размеры деталей заточного станка

чертежи заточного станка

чертежи заточного станка

Анатолий МАТВЕЙЧУК, г. Заводоукоеск, Тюменская обл.

Затачивание фуганковых ножей на месте

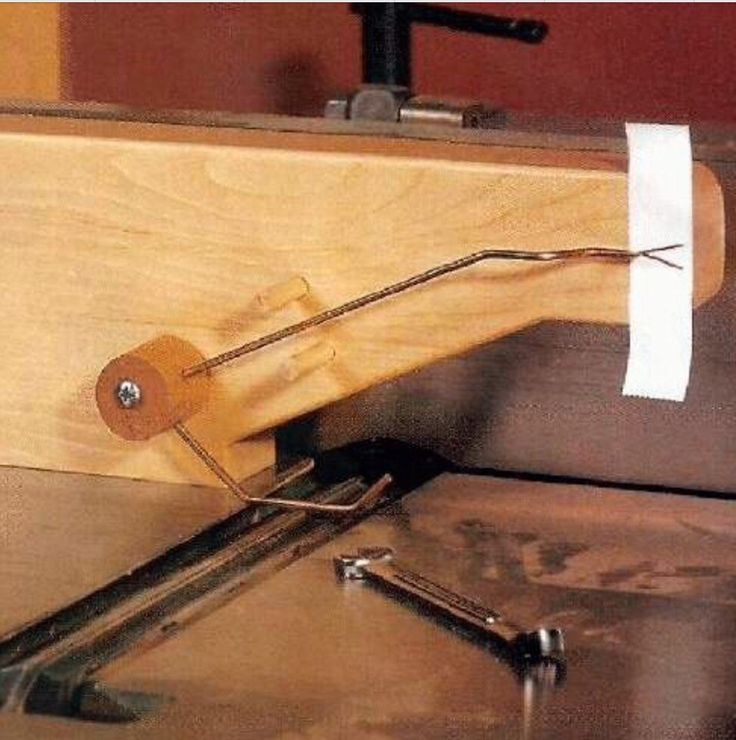

Описание: Отправлять фуганочные ножи на заточку неудобно, а результаты не всегда хороши. Кроме того, установка новых ножей в фуганке — трудоемкая и утомительная работа. Поэтому Хендрик Варью придумал способ затачивать фуганочные ножи, не снимая их с ножевого вала. Все, что вам нужно, это простое фиксирующее приспособление и его простые для понимания инструкции.

От Чистая деревообработка #224

Отправлять фуганочные ножи на заточку достаточно неудобно, но я тоже остался недоволен результатами. За эти годы я перепробовал полдюжины сервисов по заточке, и края редко были очень тонкими, а часто довольно грубыми. Кроме того, доводка новых ножей до совершенства — трудоемкая и утомительная задача, которую я бы предпочел потратить на работу по дереву. В течение многих лет я пытался разработать надежный способ получить действительно острые ножи, не снимая их с ножевого вала. Любой метод от руки не был достаточно точным. И тогда я придумал этот джиг. Он прост в изготовлении и может быть легко адаптирован к размерам вашей машины.

За эти годы я перепробовал полдюжины сервисов по заточке, и края редко были очень тонкими, а часто довольно грубыми. Кроме того, доводка новых ножей до совершенства — трудоемкая и утомительная задача, которую я бы предпочел потратить на работу по дереву. В течение многих лет я пытался разработать надежный способ получить действительно острые ножи, не снимая их с ножевого вала. Любой метод от руки не был достаточно точным. И тогда я придумал этот джиг. Он прост в изготовлении и может быть легко адаптирован к размерам вашей машины.

Заточка своими руками не заменяет полностью услугу заточки. Если на ваших ножах образовалась крупная стружка, лучше всего обратиться в службу заточки, которая выполнит тяжелую шлифовальную работу. Тем не менее, любитель, который аккуратно использует свои машины, должен использовать годы, прежде чем ему придется снимать ножи.

Чтобы гарантировать, что каждый из ножей затачивается под одним и тем же углом и остается на одной высоте, очень важно, чтобы режущая головка была зафиксирована в одном и том же положении, когда каждый нож затачивается. Это делает джиг.

Это делает джиг.

Изготовление стопорного приспособления для фуганка

Деревянный корпус входит в отверстие в фальцующем уступе рядом с режущей головкой. Подгонка должна быть достаточно плотной, чтобы не было провисаний, но при этом легко сниматься.

Вставьте стопорный зажим. Когда машина отключена от сети, стол подачи полностью поднят, а один из ножей находится на вершине своей дуги, проверьте приспособление.Опустите стол подачи на 1/8 дюйма.

Переместите стол. Это повернет нож вперед, так что он окажется примерно на 1/8 дюйма ниже деревянного бруска, представляющего точильный камень. Теперь вы можете заточить скос под углом, который не будет тереться о заготовку.2. Заточите микрофаску

Ваша цель — снять ровно столько металла, чтобы избавиться от любых мелких зазубрин на ноже. Этот вторичный скос должен быть намного меньше основного скоса.

Защитить стол. Приклейте самоклеящийся пластиковый ламинат (leevalley. | Установите глубину резания. Опускайте разгрузочный стол до тех пор, пока деревянный брусок (представляющий точильный камень) не коснется ножа. Полоска копировальной бумаги должна проскальзывать под дерево в начале разгрузочного стола. |

Заточить нож. Поместите алмазный камень тонкой стороной (зернистость 600) на нож примерно на половину его длины на разгрузочном столе. Вы также можете использовать водные или масляные камни или наждачную бумагу для фанеры. Подтяните камень к разгрузочному столу, чтобы не образовался заусенец. Поднимите камень над ножом и повторите шаг. | Проверьте свой прогресс. Прежде чем переключиться на сторону камня с зернистостью 1200, используйте увеличительное стекло, чтобы проверить микрофаску. Ширина не обязательно должна быть одинаковой, но она должна проходить по всей длине ножа. |

Подсказка: Заусенцев нет. Если вы будете двигать камень только справа налево, вы не получите заусенцев на плоской стороне ножа. Если вы пойдете слева направо и создадите крошечный заусенец, его легко удалить небольшим шлифовальным бруском. | Следующий нож. Не регулируя столы, снимите стопорное приспособление, поверните режущую головку в следующую прорезь и снова вставьте приспособление, чтобы зафиксировать второй нож в том же положении. Когда все ножи будут готовы, поднимите стол подачи, затем стол разгрузки, пока бекас не исчезнет. |

Посмотрите видео о методе.

Полную версию статьи загрузите в формате PDF ниже:

Получите советы по деревообработке, советы экспертов и специальные предложения на свой почтовый ящик

Зарегистрироваться×

Просмотр в формате PDF

Как заточить фуганочные ножи – Блог Paoson

от Suso | 13 января 2018 г.

В этой статье я покажу вам, как я точил ножи своего комбо-фуганка. Это вторая часть этого видео, где я также сделал новое руководство для рубанка, если вы хотите увидеть его, переходите к минуте 6:20 видео.

Это деревянное приспособление, которое я сделал и которое я буду использовать для заточки фуганка-строгального станка комбинированных ножей. Я использовал кусок дуба, который лежал у меня в мастерской, и шесть шурупов. Как вы видете. Я сделал две канавки, куда я буду помещать ножи, чтобы затачивать их о плоскую поверхность.

Это 3D-модель SketUp, над которой я работал. Здесь вы можете купить и скачать чертежи, если вы заинтересованы в создании собственного приспособления и сотрудничестве с моим сайтом.

Ножи для заточки фуганка Чертежи приспособлений

После того, как я снял ножи и зажимные планки фуганка, я очищаю все поверхности промышленным обезжиривателем (третье фото). Как видите, возможность отсоединить забор упрощает операцию.

Как видите, возможность отсоединить забор упрощает операцию.

Такие ножи настолько дешевы, что их не стоит точить. Я сделаю деревянный шаблон, куда буду класть ножи, что позволит мне заточить их три-четыре раза. В этот момент я мог бы также купить новые, потому что они такие дешевые.

Сначала я делаю несколько тестов с настольной пилой, чтобы определить точный угол канавок (четвертое фото).

Теперь, когда я нашел угол, я делаю шаблон с помощью этого куска дуба и настольной пилы. Используя наклонные тиски и дрель, я делаю отверстия для винтов, которыми ножи будут крепиться к деревянному бруску. Я буду использовать биту на полмиллиметра меньше винта.

Я вставляю винты на место и убеждаюсь, что два ножа параллельны друг другу. Похоже, нам придется их немного подкорректировать (четвертое фото).

Я отмечу края ножей маркером, чтобы убедиться, что я их правильно затачиваю. Мы могли бы отшлифовать весь край ножа или придать ему небольшой угол на передней части края, как если бы это было долото .

Перпендикулярность упора относительно камня проверяется по угольнику

Перпендикулярность упора относительно камня проверяется по угольнику Полчаса возить нож туда-сюда, крепко прижимая его пальцами – занятие для терпеливых.

Полчаса возить нож туда-сюда, крепко прижимая его пальцами – занятие для терпеливых.