3. Приспособления для металлорежущих станков

основных групп

Режущий инструмент в отличие от станков, приспособлений, измерительных приборов и другого производственного оборудования является более мобильным компонентом технологической системы. Требования к приспособлениям для инструмента определяются присоединительными поверхностями для закрепления приспособления на станке и для закрепления в нем режущего инструмента. Тип устройства автоматической смены инструмента и способ его крепления на станке определяют конструкцию хвостовика, который должен быть одинаковым для всех режущих инструментов, используемых на данном станке.

Для

получения размеров обработанных деталей

без пробных проходов в конструкции

приспособлений для режущего инструмента

необходимо предусмотреть элементы,

обеспечивающие регулирование положения

его режущих кромок, т.е. настройку

инструмента на определенный вылет.

Этим объясняется наличие у станков с

ЧПУ разнообразных переходников

(адаптеров).

Разнообразие типов станков предполагает и разнообразие способов установки и смены инструмента. В связи с этим системы приспособлений для инструмента можно характеризовать как наборы универсального применения и унифицированной конструкции, обеспечивающие надежное закрепление режущего инструмента для полной реализации технологических возможностей различных станков, в том числе с ЧПУ.

К системе приспособлений для инструмента предъявляют следующие требования:

номенклатура и стоимость приспособлений, входящих в систему, должны быть сведены к экономически обоснованному минимуму;

элементы системы должны обеспечивать требуемую точность, жесткость и виброустойчивость режущего инструмента;

элементы системы должны обеспечивать возможность регулирования и необходимых случаях положения режущих кромок инструмента относительно координат системы;

элементы системы должны быть удобными в обслуживании (при необходимости быстросменными) и технологичными в изготовлении.

С помощью систем приспособлений для инструмента могут быть скомпонованы инструментальные блоки – комбинации режущего и вспомогательного инструмента, каждый из блоков служит для выполнения конкретного технологического перехода.

Рис. 3.1. Типовые приспособления для инструментов, применяемых на станках с ЧПУ сверлильно-расточной и фрезерной групп

Приспособления для инструмента можно классифицировать в соответствии с назначением для различных групп станков и степенью их автоматизации с учетом перспективы развития.

В отечественной и зарубежной практике разрабатываются и эксплуатируются системы приспособлений для инструмента, способствующие решению задач учета и хранения, выбора и минимизации количества режущего инструмента.

На

рис. 3.1 приведены типовые приспособления

для инструментов, применяемых на станках

с ЧПУ сверлильно-расточной и фрезерной

групп.

Каждый вид приспособлений для инструмента имеет до 24 типоразмеров, отличающихся длиной и размерами посадочного места. Допускаемое биение посадочного места для инструмента или оправки относительно хвостовика с конусностью 7 : 24 составляет 0,005…0,01 мм. Для станков классов точности Н и П установлена степень точности хвостовиков АТ5, для станков классов точности В и А – АТ4. Приспособления для инструмента (вспомогательный инструмент) изготовляют из стали 18ХГТ с цементацией и закалкой до твердости HRC 53…57, что обеспечивает отсутствие деформаций после термической обработки и достаточную долговечность.

Инструменты и приспособления | Металлорежущий инструмент

Статьи

| Инструменты и приспособления |

|

Инструменты позволяют снизить затраты на производство, вследствие чего: – Увеличивается скорость изготовления, когда устанавливается сборочный кондуктор либо применяется комплексная оснастка: приспособления для зажима деталей и специальные одноцелевые станочные приспособления для конкретного способа обработки конкретной детали, например, приспособление для фрезерования. Ручная установка детали не даст такой точности как приспособления для токарных станков или иная сходная оснастка. Кондуктор для сверления отверстий настроен на домиллиметрическую точность места и параметров сверления отверстия, чего не достичь ручной настройкой. При ручной обработке непременно потребуются приспособления для контроля, их частое применение – неминуемо. В то время как сверлильный кондуктор объединяет три операции: разметка, обработка, контроль, равно как и приспособления для фрезера при иных операциях.  Можно также использовать кондуктор накладной. Можно также использовать кондуктор накладной.– Контроль Специальные контрольные приспособления позволяют осуществлять четкий механизированный контроль. При этом можно выявить, как настроены и установлены приспособления для сверления, нужно ли корректировать степень и положение фиксации детали, выставленные под приспособление для зажима. – Технологическая оснастка и приспособления позволяет расширить функциональность станков Так, можно существенно сократить количество и необходимость вспомогательных операций, используя кондуктор для сборки. Похожие статьи:

Следующие статьи:

Следующая страница >> |

Выбор правильного приспособления ЧПУ: типы и советы

В настоящее время механическую обработку можно разделить на две группы в зависимости от партии продукции:

- Производство единичных изделий, нескольких разновидностей и мелкосерийное производство.

- Небольшой ассортимент, крупная партия или массовое производство.

Среди этих двух категорий на первую приходится около 70-80% общей стоимости продукции механической обработки, и она является основным сектором механической обработки.

Почему производительность одного и того же станка с ЧПУ сильно различается?

Ответ заключается в выборе неподходящего приспособления для станка с ЧПУ, что значительно снижает эффективность его производства.

Сегодня мы предоставим всесторонний обзор разумного выбора и использования приспособлений с ЧПУ.

Основные принципы выбора приспособленийК приспособлениям для обработки с ЧПУ предъявляются два требования:

- Убедитесь, что направление координат приспособления фиксировано относительно направления координат станка.

- Выровняйте соотношение размеров между деталями и системой координат станка.

Кроме того, необходимо учитывать следующие четыре момента:

- Если партия обрабатываемых деталей невелика, следует максимально использовать общие приспособления, такие как комбинированные приспособления или регулируемые приспособления, чтобы сократить время подготовки производства и сэкономить производственные затраты.

- Для серийного производства следует рассматривать специальные приспособления с простой конструкцией.

- Загрузка и выгрузка деталей должны быть быстрыми, удобными и надежными, чтобы свести к минимуму время простоя станка.

- Приспособление не должно мешать обработке деталей и поверхностей на станке. Все детали и узлы на приспособлении не должны влиять на перемещение инструмента при обработке, а приспособление должно быть открытым, а его элементы позиционирующего и зажимного механизма не должны вызывать столкновения с инструментом.

Технический анализ показывает, что использование светильников оказывает значительное влияние.

Статистика показывает, что более 50% отечественных предприятий выбирают неподходящие приспособления для своих станков с ЧПУ.

Время цикла мелкосерийного производства состоит из «времени производства (подготовки/ожидания)» и «времени обработки заготовки». Поскольку «время обработки заготовки» при мелкосерийном производстве невелико, продолжительность «времени производства (подготовки/ожидания)» оказывает решающее влияние на общий цикл обработки.

Поскольку «время обработки заготовки» при мелкосерийном производстве невелико, продолжительность «времени производства (подготовки/ожидания)» оказывает решающее влияние на общий цикл обработки.

Для повышения эффективности производства необходимо найти способы сократить «время производства (подготовки/ожидания)». Следующие три типа станков с ЧПУ и приспособлений рекомендуются для приоритетного использования в мелкосерийном производстве:

① Комбинированное приспособлениеМодульные приспособления, также известные как элементы крепления инструмента с различными функциями и размерами.

Клиенты могут быстро собирать различные приспособления для станков по мере необходимости, подобно строительным блокам.

Поскольку модульное приспособление экономит время при проектировании и изготовлении специальных приспособлений, оно значительно сокращает время подготовки производства, тем самым сокращая цикл мелкосерийного производства и повышая эффективность производства.

Кроме того, комбинированное крепление также имеет такие преимущества, как высокая точность позиционирования, большая гибкость зажима, возможность вторичной переработки, экономия энергии и материалов при производстве и низкая стоимость использования.

Поэтому при мелкосерийной обработке, особенно изделий сложной формы, следует отдавать предпочтение использованию комбинированных приспособлений.

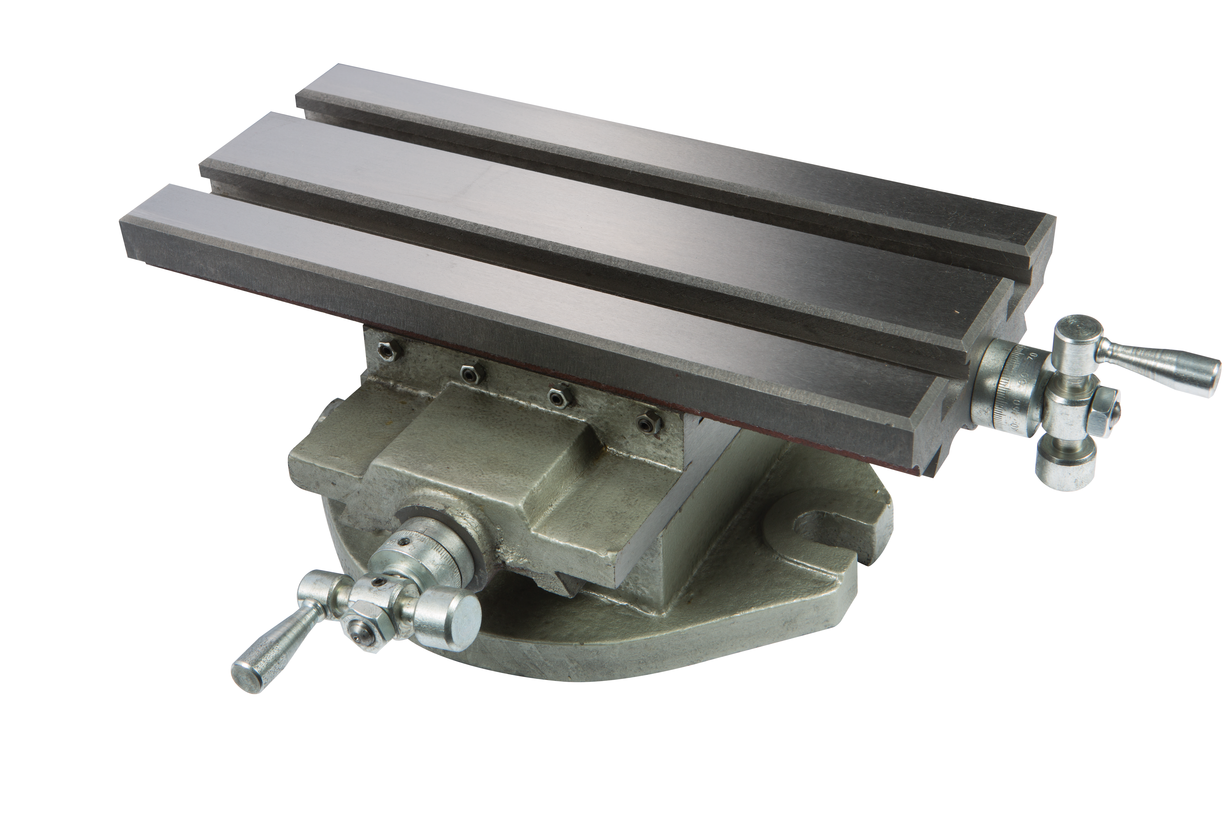

② Прецизионные комбинированные плоскогубцыПрецизионные комбинированные плоскогубцы относятся к категории комбинированных приспособлений.

По сравнению с другими компонентами комбинированных приспособлений прецизионные комбинированные плоскогубцы более универсальны, стандартизированы, удобны в использовании и надежны в зажиме.

В результате они широко используются во всем мире.

Прецизионные комбинированные плоскогубцы обеспечивают быструю установку и зажим, что сокращает время подготовки производства и повышает эффективность мелкосерийного производства.

В настоящее время обычно используемый диапазон зажима для прецизионных комбинированных плоскогубцев во всем мире находится в пределах 1000 мм, а усилие зажима обычно ограничено 5000 кгс.

Важно отметить, что прецизионные комбинированные плоскогубцы — это не то же самое, что традиционные машинные тиски.

Традиционные станочные тиски имеют ограниченные функции, низкую точность изготовления, не могут использоваться в группах и имеют короткий срок службы, что делает их непригодными для использования на станках с ЧПУ и обрабатывающих центрах.

Прецизионные комбинированные плоскогубцы, напротив, представляют собой новый тип плоскогубцев, созданный в промышленно развитых странах Европы и Америки и разработанный специально для станков с ЧПУ и обрабатывающих центров.

Преимущество этих продуктов заключается в большой гибкости зажима, высокой точности позиционирования, быстром зажиме и возможности группового использования, что делает их идеальными для использования на станках с ЧПУ и обрабатывающих центрах.

Электрический зажим с постоянным магнитом — это новый тип зажима, в котором в качестве источника магнитной силы используется неодимовый железо-бор и другие передовые материалы с постоянными магнитами, и он разработан на основе современных принципов магнитной цепи. На практике было показано, что использование электрических зажимов с постоянными магнитами значительно повышает общую эффективность станков с ЧПУ и обрабатывающих центров.

Процесс зажима и освобождения зажима с постоянным магнитом занимает всего около 1 секунды, что значительно сокращает время зажима. Кроме того, электрический зажим с постоянными магнитами не имеет позиционирующих и зажимных элементов, которые занимают место, как традиционные зажимы для станков, что увеличивает диапазон зажима и позволяет лучше использовать рабочий стол станка с ЧПУ и рабочий ход.

Сила всасывания зажима с постоянными магнитами обычно составляет от 15 до 18 кгс/см 2 , поэтому важно убедиться, что сила всасывания достаточна для того, чтобы выдерживать силу резания. Площадь адсорбции должна быть не менее 30 см 2 , то есть усилие прижима должно быть не менее 450 кгс.

Площадь адсорбции должна быть не менее 30 см 2 , то есть усилие прижима должно быть не менее 450 кгс.

Приспособления для станков можно разделить на восемь типов:

1. Плоские клещиПлоские клещи очень универсальны и экономичны, что делает их идеальными для зажима квадратных заготовок небольшого размера. V-образный паз или V-образный блок на кулачке также позволяет зажимать цилиндрические поверхности.

Характеристики:

Плоские клещи обеспечивают удобный зажим, быструю и надежную работу и точное позиционирование, что делает их подходящими для целого ряда квадратных деталей, но не идеальными для зажима тонких пластинчатых деталей. В фрезерных станках с ЧПУ плоские клещи часто крепятся с помощью механических винтовых, пневматических или гидравлических методов зажима, как показано на рисунке. Обычно используемые типы включают в себя:

(a) Универсальные плоские клещи с винтовым зажимом;

(b) Плоские щипцы с гидравлическим синусоидальным датчиком;

(c) Пневматические прецизионные плоские щипцы;

(d) Гидравлические прецизионные плоские щипцы.

Для больших заготовок или заготовок неправильной формы, которые невозможно зажать с помощью плоских клещей или других зажимов, можно использовать прижимные пластины для прямого зажима, или заготовки можно закрепить через технологические отверстия с помощью болтов. .

(a) Универсальные плоские клещи с винтовым зажимом;

(b) Плоские щипцы с гидравлическим синусоидальным датчиком;

(c) Пневматические прецизионные плоские щипцы;

(d) Гидравлические прецизионные плоские щипцы.

C характеристика:

Зажим и выравнивание с помощью прижимных пластин занимает значительное время, а положение и высота прижимной пластины должны быть тщательно учтены при программировании обработки, чтобы предотвратить взаимодействие с режущим инструментом.

Метод проникновения болтов через технологические отверстия экономит место и прост в реализации, но положение отверстия должно совпадать с положением Т-образной канавки на станке. В противном случае изготовление опорной пластины для проникновения болта становится трудоемкой задачей.

В противном случае изготовление опорной пластины для проникновения болта становится трудоемкой задачей.

Этот метод наиболее подходит для деталей специальной формы, крупногабаритных деталей и заготовок, которые невозможно зажать плоскими клещами.

3. ПатронПатроны можно разделить на двухкулачковые, трехкулачковые самоцентрирующиеся, четырехкулачковые и шестикулачковые в зависимости от количества кулачков.

Трехкулачковые самоцентрирующиеся патроны простого действия и четырехкулачковые патроны широко используются на фрезерных станках с ЧПУ и обрабатывающих центрах. Трехкулачковый самоцентрирующийся патрон пользуется большим спросом благодаря автоматическому центрированию и удобным возможностям зажима. В результате при обработке цилиндрических заготовок малого и среднего размера на фрезерном станке с ЧПУ или обрабатывающем центре для зажима часто используется трехкулачковый самоцентрирующийся патрон простого действия.

Патроны можно закреплять различными способами, включая механический винт, пневматический, гидравлический и другие.

Особенности патрона включают удобный и надежный зажим, автоматическое центрирование и пригодность для цилиндрических деталей.

4. Система крепления 3RC характеристика:

Зажим патрона удобен и надежен, с высокой степенью повторяемости позиционирования точность. Он особенно подходит для изготовления штампованных электродов.

5. Магнитный патронОсобенности: простой и надежный зажим, широкий диапазон применения, но детали должны быть изготовлены из магнитопоглощающих материалов.

6. Вакуумное приспособлениеПодходит для заготовок с большой плоскостью позиционирования или большой площадью уплотнения.

Некоторые фрезерные станки с ЧПУ, такие как станки для фрезерования стеновых плит, оснащены общей вакуумной платформой для легкой установки заготовок. Для заготовок правильной формы, например прямоугольных, специальные резиновые полоски можно вставлять непосредственно в уплотнительный паз приспособления. Эти резиновые полоски бывают полыми или сплошными круглыми секциями и должны соответствовать определенным требованиям к размеру. После размещения заготовок на поверхности можно запустить вакуумный насос, чтобы надежно зафиксировать их на месте.

Эти резиновые полоски бывают полыми или сплошными круглыми секциями и должны соответствовать определенным требованиям к размеру. После размещения заготовок на поверхности можно запустить вакуумный насос, чтобы надежно зафиксировать их на месте.

Однако для заготовок неправильной формы использование резиновых полос не подходит. В этом случае вокруг заготовок для герметизации необходимо нанести резиновую замазку, в просторечии называемую замазкой. Этот процесс не только трудоемкий и неэффективный, но и утомительный.

Для решения этой проблемы можно использовать специальную переходную вакуумную платформу, которую можно разместить поверх обычной вакуумной платформы.

7. Делительная головка При обработке механических деталей, таких как шлицы, сцепления, шестерни и т. д., на обрабатывающем центре часто используется метод делительной пластины, чтобы разделить каждую канавку зуба поровну и получить высококачественные детали. Этот метод гарантирует точную и последовательную обработку каждой детали.

Для небольших и средних партий заготовок можно использовать комбинированные приспособления для зажима во время обработки на обрабатывающем центре. Однако при обработке большого количества заготовок для зажима обычно используют специальные или групповые приспособления.

Стоит отметить, что обрабатывающий центр больше подходит для обработки единичных или небольших партий заготовок, и поэтому в станках с ЧПУ реже используется специальное или групповое приспособление.

Приспособление для станка с ЧПУ, подходящее для массовой обработкиЦикл пакетной обработки состоит из трех частей: время ожидания обработки, время обработки заготовки и время подготовки производства. Время ожидания обработки в первую очередь включает время на зажим заготовки и смену инструмента.

В традиционных ручных станках время зажима заготовки может занимать до 10-30% цикла массовой обработки. В результате зажим заготовки стал решающим фактором, определяющим эффективность производства, и, следовательно, является ключевой задачей для повышения производительности приспособления станка.

В результате зажим заготовки стал решающим фактором, определяющим эффективность производства, и, следовательно, является ключевой задачей для повышения производительности приспособления станка.

Для повышения эффективности производства при массовой обработке следует использовать специальные приспособления, предназначенные для быстрого позиционирования и быстрого зажима (и ослабления). Рекомендуются следующие три типа приспособлений для станков:

① Гидравлический/пневматический зажимГидравлический/пневматический зажим представляет собой специальный зажим, в котором в качестве источника питания используется либо давление масла, либо давление воздуха. В этом типе крепления используются гидравлические или пневматические элементы для достижения точного позиционирования, поддержки и давления на заготовку.

Одним из преимуществ гидравлического/пневматического приспособления является его способность быстро и точно определять положение заготовки, станка и инструмента относительно друг друга.

Использование гидравлического/пневматического приспособления обеспечивает точное позиционирование заготовки, что обеспечивает высокую точность обработки. Кроме того, быстрый процесс позиционирования и зажима значительно сокращает время, необходимое для зажима и освобождения заготовки.

Преимущество этих приспособлений заключается также в компактной конструкции, возможности зажима на нескольких станциях, высокоскоростной тяжелой резке и автоматическом управлении. Эти свойства делают гидравлические/пневматические приспособления особенно подходящими для использования в станках с ЧПУ, обрабатывающих центрах и гибких производственных линиях, особенно для массовой обработки.

② Электроприспособление с постоянными магнитами Электроприспособление с постоянными магнитами обладает рядом преимуществ, в том числе быстрым зажимом, простотой многопозиционного зажима, возможностью выполнять многогранную обработку за один зажим, стабильным и надежным зажимом. , энергоэффективность и экологичность, автоматическое управление.

, энергоэффективность и экологичность, автоматическое управление.

По сравнению с традиционными приспособлениями для станков, приспособление с электрическими постоянными магнитами значительно сокращает время зажима, сокращает количество зажимных операций и повышает эффективность зажима.

Эти преимущества делают приспособление с постоянным магнитом подходящим как для мелкосерийного, так и для крупносерийного производства, что делает его универсальным вариантом для различных производственных нужд.

③ Гладкое основание зажимаГладкое основание крепления обычно не используется в Китае, но широко используется в промышленно развитых странах, таких как Европа и Америка. Этот тип приспособления изготавливается из тонкой заготовки основания приспособления, прошедшего чистовую обработку.

Позиционирующая соединительная часть между компонентами, станком и позиционирующей поверхностью деталей на приспособлении уже завершена и закончена. В результате получается гладкое и отполированное основание приспособления, готовое к использованию.

В результате получается гладкое и отполированное основание приспособления, готовое к использованию.

Пользователи могут изготавливать специальные приспособления для удовлетворения своих конкретных потребностей. Гладкая поверхность основания приспособления позволяет сократить цикл изготовления этих специальных приспособлений и сократить время подготовки производства. Это, в свою очередь, сокращает общий цикл массового производства и повышает эффективность производства.

Кроме того, стоимость изготовления профессионального светильника может быть снижена за счет использования гладкого основания светильника.

Таким образом, этот тип основания крепления особенно подходит для крупносерийного производства с жесткими графиками и сроками.

Разумное использование приспособлений для раскрытия потенциала оборудования Опыт показывает, что для повышения эффективности станков с ЧПУ недостаточно просто выбрать правильные станки и приспособления с ЧПУ, но также важно эффективно использовать их. Вот три распространенных метода для достижения этой цели:

Вот три распространенных метода для достижения этой цели:

Метод с несколькими станциями основан на идее сокращения времени зажима устройства и увеличения эффективного времени резания инструмента путем зажима нескольких заготовок в один раз.

Многостанционное приспособление — это приспособление с несколькими положениями позиционирования и зажима. С развитием станков с ЧПУ и потребностью в повышении эффективности производства использование многопозиционных приспособлений стало более распространенным.

В конструкции гидравлических/пневматических зажимов, комбинированных зажимов, зажимов с электропостоянными магнитами и прецизионных комбинированных плоских зажимов становится все более распространенным использование конструкции с несколькими станциями. Эта конструкция позволяет повысить эффективность и производительность в процессах массового производства.

② Метод группового использования Один из способов достижения зажима на нескольких станциях — разместить несколько зажимов на одном верстаке. Крепления, используемые в этом подходе, должны быть разработаны с учетом стандартизации и точности, чтобы гарантировать, что они соответствуют требованиям для обработки на станке с ЧПУ.

Крепления, используемые в этом подходе, должны быть разработаны с учетом стандартизации и точности, чтобы гарантировать, что они соответствуют требованиям для обработки на станке с ЧПУ.

Этот метод группового зажима максимально увеличивает диапазон перемещения станка с ЧПУ, что приводит к равномерному износу компонентов его трансмиссии. Кроме того, приспособления можно использовать по отдельности для зажима нескольких деталей или вместе для зажима более крупных заготовок, обеспечивая универсальность и повышая эффективность производства для удовлетворения разнообразных потребностей различных производственных процессов.

③ Метод локальной быстрой заменыМетод локальной быстрой замены включает быстрое изменение функции или режима приспособления путем быстрой замены частей приспособления, таких как позиционирующий элемент, зажимной элемент, элемент для установки инструмента и направляющая. элемент, на станке с ЧПУ.

Например, быстросменные комбинированные плоскогубцы могут быстро изменить свою функцию зажима, заменив зажимные губки, например, с квадратных материалов на зажимные стержневые материалы. Точно так же можно быстро изменить режим зажима, заменив зажимной элемент, например, с ручного зажима на гидравлический.

Точно так же можно быстро изменить режим зажима, заменив зажимной элемент, например, с ручного зажима на гидравлический.

Метод быстрой замены на месте значительно сокращает время, необходимое для замены и регулировки приспособления, и особенно выгоден для мелкосерийного производства.

Требования к приспособлению обрабатывающего центра с ЧПУПриспособления являются важным компонентом обрабатывающего центра с ЧПУ. Каждый обрабатывающий центр с ЧПУ требует использования приспособлений, которые различаются в зависимости от обрабатываемого продукта. Однако, несмотря на различия в используемых приспособлениях, требования к приспособлениям в обрабатывающих центрах с ЧПУ схожи, с некоторыми отличиями для приспособлений, используемых для специальных заготовок.

Каковы требования обрабатывающего центра с ЧПУ для приспособлений?

Высокоточное приспособление Широко известно, что обрабатывающие центры с ЧПУ обладают исключительной точностью и обычно используются для обработки деталей или пресс-форм, требующих высокой точности.

В результате обрабатывающие центры с ЧПУ предъявляют строгие требования к точности устройств позиционирования приспособлений и к точности индексации и позиционирования.

Приспособление должно быть удобным и быстрым при зажиме заготовки.Для удовлетворения потребностей в приспособлениях для высокоскоростной обработки в обрабатывающих центрах с ЧПУ часто выбираются гидравлические и пневматические силы быстрой фиксации, особенно для фиксации заготовок в течение длительного времени обработки.

Как правило, гидравлическая зажимная система оснащена резервуаром, который компенсирует внутреннюю утечку и предотвращает ослабление заготовок на приспособлении.

Зажим должен иметь отличную открытость Обрабатывающий центр с ЧПУ обрабатывает заготовку посредством контакта инструмента с заготовкой, и заготовка должна быть надежно закреплена приспособлением, чтобы обеспечить достаточное рабочее пространство для быстро движущегося инструмента и быстрой смены инструмента.

Для заготовок со сложной обработкой и многократной сменой инструмента конструкция приспособления должна быть простой, удобной в использовании и открытой для облегчения входа и выхода инструмента и предотвращения столкновений между инструментом и заготовкой во время движений обработки.

Приспособление должно иметь высокую адаптивностьХорошо известно, что обрабатывающий центр с ЧПУ испытывает мобильность и множественную деформацию во время обработки, поэтому важно, чтобы приспособление хорошо адаптировалось к различным заготовкам и требованиям к зажиму.

AMROK® Специализированные / специальные приспособления для обработки с ЧПУ

AMROK® Индивидуальные / специальные приспособления для обработки с ЧПУ | Компания Advanced Machine and Engineering Co.Перейти к навигации Перейти к содержимому

Усовершенствованная конструкция оснастки требует опыта, навыков и творческого подхода.

Дизайн и сборка заложены в нашей ДНК.

Предсказуемая и повторяемая операция обработки зависит от оснастки, которой можно доверять. Успех в этой отрасли требует большей автоматизации и меньшего количества отходов.

Мы создаем оборудование, которое делает наших клиентов успешными

▶ Конкурентоспособные сроки выполнения заказа ▶ Роботизированная интеграция ▶ Удобный для оператора дизайн

В Advanced Machine and Engineering мы занимаемся заготовкой. Мы создаем продукты и решения, выдерживающие испытание временем, а также предоставляем вам бесконечные возможности в будущем. Группа AME по закреплению оснащена инженерами-экспертами и специалистами по закреплению, которые работают с вашей командой.

ПРОЕКТИРОВАНИЕ И ИЗГОТОВЛЕНИЕ ОБОРУДОВАНИЯ ПО ЗАКАЗУ

Запросить предложение

ГИДРАВЛИЧЕСКОЕ И ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ ПО ЗАКАЗУ

Максимизируйте производительность за счет экономии времени между циклами с помощью удобного гидравлического или пневматического привода для зажима и разжима. Воспользуйтесь передовым опытом в области автоматизации команды инженеров AMROK®.

Воспользуйтесь передовым опытом в области автоматизации команды инженеров AMROK®.

ИНДИВИДУАЛЬНЫЕ ПРИСПОСОБЛЕНИЯ ДЛЯ РУЧНОЙ РАБОТЫ

Эффективно заменяйте детали с помощью специальных приспособлений, предназначенных для размещения заготовок различных форм и размеров.

УзнатьИНДИВИДУАЛЬНЫЕ КРЕПЛЕНИЯ ДЛЯ 4-Х ОСИ ЦАПФ

Повысьте эффективность вашего вертикального обрабатывающего центра с помощью индивидуального решения для 4-х осей.

Узнать сейчасЗАГОТОВКА ПОД КЛЮЧ ПОД КЛЮЧ

Ищете комплексное решение для всех ваших потребностей в заготовке? Не смотрите дальше. В AMROK мы заботимся о каждом аспекте работы, от проектирования и производства до сборки и испытаний. Благодаря нашему широкому ассортименту надгробий, цапфовых столов, крепежных пластин и компонентов крепления, мы выступаем в качестве вашего универсального интегратора крепления.

ПРОВЕРКА КИМ НА ТОЧНОСТЬ ДЕТАЛЕЙ

Наши приспособления проходят тщательную проверку качества с использованием крупномасштабных современных КИМ (координатно-измерительных машин) в среде с регулируемой температурой, чтобы соответствовать самым строгим требованиям к допускам.

Существенно повышают скорость, особенно при обработке тяжелых и объемных элементов, грузозахватные приспособления

Существенно повышают скорость, особенно при обработке тяжелых и объемных элементов, грузозахватные приспособления А также времени резания, сверления и иных операций при установке соответствующего приспособления для фрезерных станков и подобных и приспособления для зажима валов, заготовок, деталей и пр.

А также времени резания, сверления и иных операций при установке соответствующего приспособления для фрезерных станков и подобных и приспособления для зажима валов, заготовок, деталей и пр.