КЛАССИФИКАЦИЯ ПРИСПОСОБЛЕНИЙ ДЛЯ СТАНКОВ С ЧПУ

Системы приспособлений, применяемые на станках с ЧПУ, могут быть классифицированы [25] прежде всего по степени специализации (рис. 4.1).

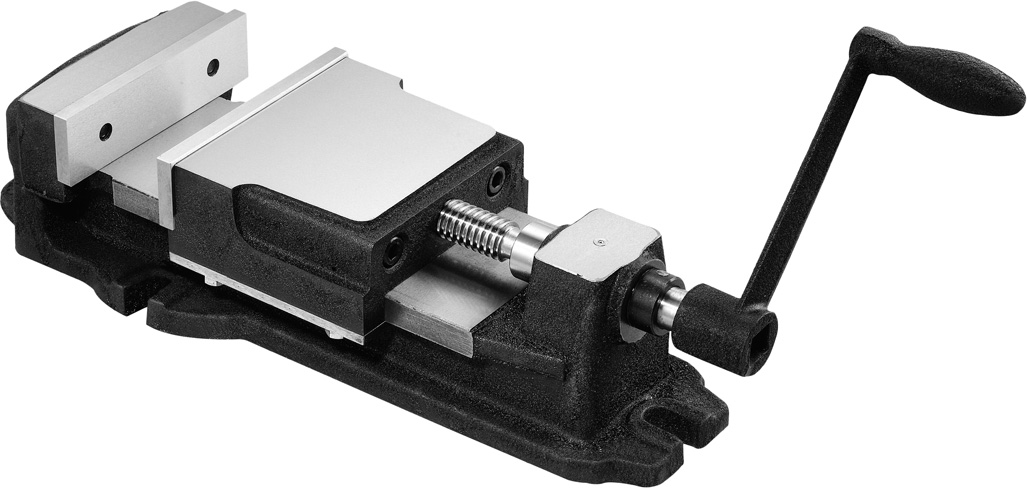

Система универсально-безналадоч – ных приспособлений (УБП). Конструкция УБП представляет собой законченный механизм долговременного действия с постоянными регулируемыми (несъемными) элементами для установки различных заготовок, предназначенный для многократного использования. УБП целесообразно применять на станках с ЧПУ в единичном и мелкосерийном производстве.

Рис. 4.1. Классификация систем приспособлений для станков с ЧПУ |

К системе УБП относятся различные патроны, в частности поводковые. Эти патроны передают крутящий момент на заготовку от шпинделя станка с помощью или хомутика, или кулачков, или торцовых ножей, врезающихся в металл левого торца заготовки при поджиме ее задним центром к переднему.

Центробежные (инерционные) поводковые патроны выполняют двух или трехку – лачковыми. Кулачки представляют собой независимые эксцентрики, которые под действием центробежных сил, воздействующих на грузы, приближаются к поверхности заготовки и зажимаются за счет сил самоторможения при воздействии на заготовку силы резания.

Патроны с торцовыми ножами (рис. 4.2, 4.3) не закрывают наружную поверхность заготовки и точно определяют положение торца по оси Z всех заготовок партии. Постоянство силы нажатия заднего центра и высокая жесткость ножевых опор обеспечивают достаточно стабильное положение левого торца заготовок всей партии. Если торец заготовки имеет отклонение от перпендикулярности к оси, то жесткие ножи (рис. 4.2) врезаются в нее неравномерно. Это приводит к смещению заготовки с оси и ее деформированию, уменьшается передаваемый крутящий момент.

У патронов с плавающими ножами (рис. 4.3) ножи выполнены в виде цилиндров, расположенных в гнездах корпуса оправ

Задние концы цилиндров входят в кольцевую полость, заполненную гидропластом. При нажатии торцом вала на один из ножей давление в массе гидропласта возрастает, ножи, не имеющие контакта с торцом, смещаются вперед до тех пор, пока силы нажима на все ножи не станут одинаковыми. Такая конструкция обеспечивает по сравнению с жесткими ножами передачу большего крутящего момента. Сила поджима заднего центра в 20 кН дает возможность передать крутящий момент до 120 Н-м, что гарантирует возможность обработки заготовок в обычных режимах чернового точения. Число ножей у патрона может быть различным.

Задние концы цилиндров входят в кольцевую полость, заполненную гидропластом. При нажатии торцом вала на один из ножей давление в массе гидропласта возрастает, ножи, не имеющие контакта с торцом, смещаются вперед до тех пор, пока силы нажима на все ножи не станут одинаковыми. Такая конструкция обеспечивает по сравнению с жесткими ножами передачу большего крутящего момента. Сила поджима заднего центра в 20 кН дает возможность передать крутящий момент до 120 Н-м, что гарантирует возможность обработки заготовок в обычных режимах чернового точения. Число ножей у патрона может быть различным.Система универсально-наладочных приспособлений (УНП). Состоит УНП из универсального базового агрегата и сменных наладок. Базовый агрегат представляет собой законченный механизм долговременного действия, предназначенный для многократного использования. Под сменной наладкой понимается элементарная сборочная единица, обеспечивающая установку конкретной заготовки на базовом приспособлении.

Рис. 4.3. Поводковый патрон с плавающими ножами: |

1 — пружина; 2 — корпус; 3 — гидропласт; 4 — Нож упора; 5 — центр |

Г I

Ства базовая часть, а также универсальные элементы и узлы сменных наладок, которыми комплектуются УНП, используются многократно. Проектированию и изготовлению подлежат лишь специальные наладки, являющиеся наиболее простой и недорогой частью приспособлений. УНП целесообразно применять на станках с ЧПУ в мелкосерийном производстве, особенно при использовании групповых методов обработки.

Для токарных станков с ЧПУ наиболее распространенными зажимными устройствами системы УНП являются трехкулач- ковые переналаживаемые патроны. Их переналадка чаще всего сводится к замене кулачков.

Их переналадка чаще всего сводится к замене кулачков.

Патрон типа ПКС (патрон клиновой самоцентрирующий) имеет в корпусе радиальные пазы, в которых размещены три основных кулачка, с рифленой поверхностью которых сопрягаются сменные кулачки. Сменные кулачки закрепляют сухарями и винтами.

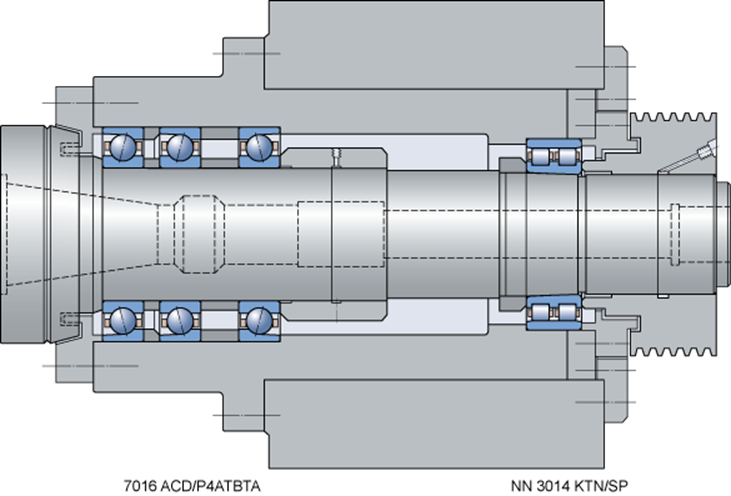

Приводом для быстродействующих патронов является (через промежуточную тягу) механизированный силовой привод от электромеханических головок, пневматических или гидравлических цилиндров, закрепляемых с помощью переходного фланца на заднем конце шпинделя. В конструкции отечественных станков наиболее часто применяют вращающиеся пневматические цилиндры с воздухо- подводящей муфтой. .

Рис. 4.2. Поводковый патрон с торцовыми ножами; 1 — корпус; 2 — пружина; 3 — центр; 4 — торцовый упор; 5 — нож упора из твердого сплава; 6 — обрабатываемая заготовка |

Система специализированных наладочных приспособлений (СНП). Эта система обеспечивает базирование и закрепление типовых по конфигурации заготовок различных размеров. СНП состоит из базового агрегата и сменных наладок. Многократно используемый базовый агрегат предназначен для установки сменных наладок. Многоместные приспособления обеспечивают возмож

Эта система обеспечивает базирование и закрепление типовых по конфигурации заготовок различных размеров. СНП состоит из базового агрегата и сменных наладок. Многократно используемый базовый агрегат предназначен для установки сменных наладок. Многоместные приспособления обеспечивают возмож

ность смены заготовок вне рабочей зоны станка. Эффективной областью применения СНП на станках с ЧПУ является серийное производство.

Приспособление, показанное на рис. 4.4, предназначено для установки заготовок деталей типа рычагов (рис. 4.4, а), кулачков и др., которые базируются по плоскости и двум отверстиям при обработке по контуру.

Приспособление (рис. 4.4, б) состоит из базовой плиты I и сменных оправки 2, Штыря 4 и опор 3, 5. Приспособление базируется на столе станка концом сменной оправки 2 и штырем 7. Заготовка базируется по плоскостям опор 3 и 5, и поверхностям оправки 2 и штыря 4 и закрепляется двумя гайками. Сменные штыри 4 вместе с опорой 5 можно при наладке приспособления устанавливать по пазу направляющих 6 приспособления в зависимости от расстояния / между базовыми отверстиями заготовки.

Если использовать приспособление для установки заготовок типа кулачков по отверстию и шпоночному пазу, то применяется сменная оправка

Рис. 4.4. Специализированное наладочное приспособление: а — виды деталей; б — схема приспособления |

А) |

Система универсально-сборных приспособлений (УСП). Компоновки УСП собираются из стандартных элементов, изготовленных с высокой степенью точности. Элементы и узлы фиксируются системой шпонка — паз. Высокая точность элементов УСП обеспечивает сборку приспособлений без последующей механической доработки. После использования компоновок их разбирают на составные части, многократно используемые в различных сочетаниях в новых компоновках. Элементы УСП постоянно находятся в обращении в течение 18— 20 лет.

Исходным для сборки приспособления (рис. 4.5), являются различные базовые элементы, с которыми (при компоновке и сборке приспособления) собираются установочные элементы, элементы дополнительного базирования, прихваты и т. д.

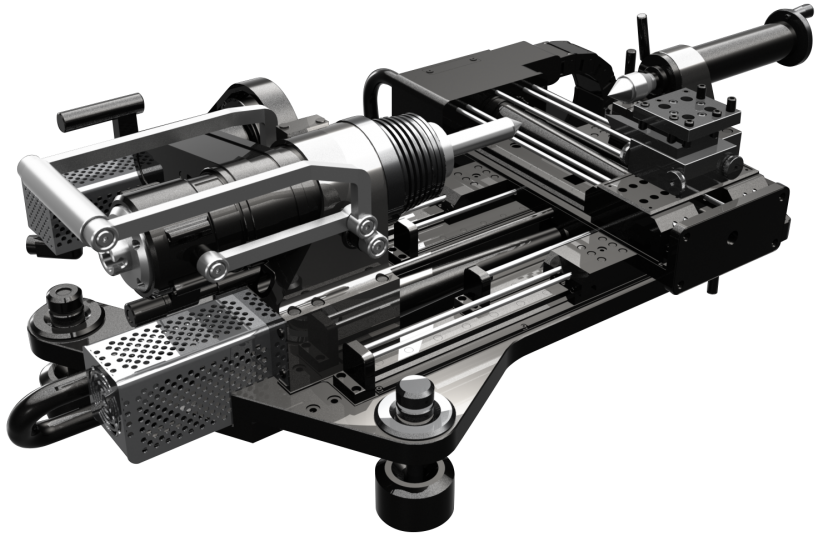

Система универсально-сборных механизированных приспособлений для станков с ЧПУ (УСПМ-ЧПУ) является развитием УСП. Компоновки УСПМ-ЧПУ предназначены для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства. Основой комплектов УСПМ-ЧПУ являются гидравлические блоки, представляющие собой базовые плиты УСП с сеъкой пазов и встроенными гидроцилиндрами, а также плиты без встроенных цилиндров. В последнем случае для механизации зажимов применяют различные гидроцилиндры (гидроприхваты).

Компоновка четырех гидроприхватов на опорной базовой плите 4 с упорными базовыми элементами I отличается простотой (рис. 4.6, а), причем гидроприхваты обеспечивают достаточно большие усилия при креплении заготовки и являются быстродействующими. Основой гидроприхвата (с прижимной планкой 2) является гидроцилиндр 3, показанный на рис. 4.6, б. Он состоит из трех основных частей: корпуса 9, поршня 5 с возвратной пружиной 7 и фиксирующей гайки 8. При подаче масла под давлением через штуцер 6 поршень поднимается вместе с одним из концов планки, поворачивая ее относительно средней опоры (винт с гайкой). Происходит закрепление заготовки. После

Рис. 4.5. Приспособление УСП для обработки пазов сепаратора: а — общий вид; б — схема; В — элементы;

/ — опора с базовым штырем; 2 — базовые установочные элементы; 3 — прихват; 4 — гайки крепления; 5 — базовые планки; 6 — базовая плита; 7 — планки

Рис. 4.6. Приспособление из элементов УСПМ-ЧПУ: а — общая компоновка; б — гидроцилиндр прихвата

4.6. Приспособление из элементов УСПМ-ЧПУ: а — общая компоновка; б — гидроцилиндр прихвата

Этого, вращая вручную гайку 8 с накатанной наружной поверхностью, поднимают ее до упора в торец поршня. Теперь при снятом давлении масла в гидроцилиндре заготовка остается надежно закрепленной.

Рис. 4.7. Базовые сборочные единицы комплекта СРП-ЧПУ; а — прямоугольная плита; Б — стойка; в — круглая плита; г — делительная стоика |

Сборно-разборные наладочные приспособления (СРП). Эти приспособления специально предназначены для оснащения фрезерных станков с ЧПУ (их мож

Но также использовать на сверлильных и многоцелевых станках). Элементы СРП-ЧПУ фиксируются системой палец — отверстие, в отличие от УСП, где фиксация осуществляется системой шпонка — паз. Система палец — отверстие гарантирует более высокие точность, жесткость и стабильность параметров приспособления. Фиксирующие от – 6)

Система палец — отверстие гарантирует более высокие точность, жесткость и стабильность параметров приспособления. Фиксирующие от – 6)

Верстия выполнены во втулках из прочного и износостойкого металла, втулки запрессованы в корпуса плит и угольников. Для крепления базовые элементы комплекта снабжены Т-образными пазами.

В комплект СРП-ЧПУ входят базовые сборочные единицы (рис. 4.7) — 2—5 %; прижимные элементы (рис. 4.8) — 18—20 %; опорные элементы (опоры регулируемые, подводимые, самоустанавливающиеся, планки, подкладки) — 8—10%; установочные элементы (пальцы, штыри, шаблоны) — 15—20 %; крепежные детали — 45—50 %; пружины, переходные планки для дополнения приспособлений элементами из комплектов УСП — 2—5 % от общего числа единиц.

Для механизации закрепления в комплект входят прямоугольные и круглые плиты со встроенными гидравлическими цилиндрами, а также отдельные гидравлические прижимы.

Техническая характеристика комплектов СРП – 14-ЧПУ и СРП-18-ЧПУ

Число деталей и сборочных единиц….. 1050

Габаритные размеры базовой плиты, мм:

Ширина………………………………. 240; 360

Высота……………………………….. 60; 90

Длина…………………………………. 600; 900

Ширина крепежного паза, мм . 14; 18 Шаг между крепежными пазами,

Мм……………………………………………. 60 + 0,6;

80 ±0,6

Диаметр координатно-фиксирую-

Щих отверстий, мм……………………….. 12Н7; 16Н7

Шаг координатно-фиксирующих

Отверстий, мм……………………………… 60 + 0,015;

80 + 0,015

Диаметр крепежного болта, мм М12; М16 Рабочее давление гидропривода,

МПа…………………………………………. 10,0

Наибольшее усилие гидравлического прижима, кН 50

Время сборки одного приспособления средней сложности, ч 0,5

Рис. Е — высокий |

Сборно-разборные приспособления компонует наладчик на специализированном участке. Он использует карту налад-

Рис. 4.9. Пружинно-гидравлический цилиндр толкающего действия |

Ки приспособления, в которой приведен перечень базовых и прижимных элементов приспособления, указаны базовые поверхности и места их расположения, вид привода, габаритные размеры по высоте.

Гидравлические цилиндры, встроенные в базовые сборочные единицы, работают под давлением 10,0—15,0 МПа от электрогидравлических усилителей давления. При использовании электрогидравлического насоса цилиндры подключают или к гидросистеме станка, или к отдельной насосной станции, содержащей насосную установку, резервуар для масла, фильтры, контрольно – регулирующую аппаратуру. Одна такая установка может обслуживать несколько станков.

Одна такая установка может обслуживать несколько станков.

Пневмогидроусилитель состоит из пневматического и гидравлического цилиндров; соотношение их диаметров таково, что площадь пневмоцилиндра в 20 раз больше площади гидроцилиндра, тем самым давление воздуха в 0,5 МПа приводит к получению рабочего давления масла в 10,0 МПа.

Иногда для привода зажимного устройства используют наборы тарельчатых пружин (ГОСТ 3057—79*), а с помощью гидравлики снимают усилие и раскрепляют заготовку.

Рис. 4.10. Приспособление – спутник; а — плита приспособления-спутника станка ИР 500МФ4; б — плита с закрепленным на ней приспособление; в — приспособление в собранном виде с установленной деталью |

Такой зажимный элемент (рис. 4.9) имеет внутри корпуса пружины 3, упирающиеся в рабочий стержень 1. При подаче масла через штуцер 4 поршень 2 сжимает пружины и обеспечивает раскрепление. Пружинный зажим обеспечивает постоянную силу закрепления и безопасность в случае падения давления масла в гидросистеме.

Пружинный зажим обеспечивает постоянную силу закрепления и безопасность в случае падения давления масла в гидросистеме.

Соединять различные гидроцилиндры с источником питания очейь удобно с помощью быстроразъемной муфты.

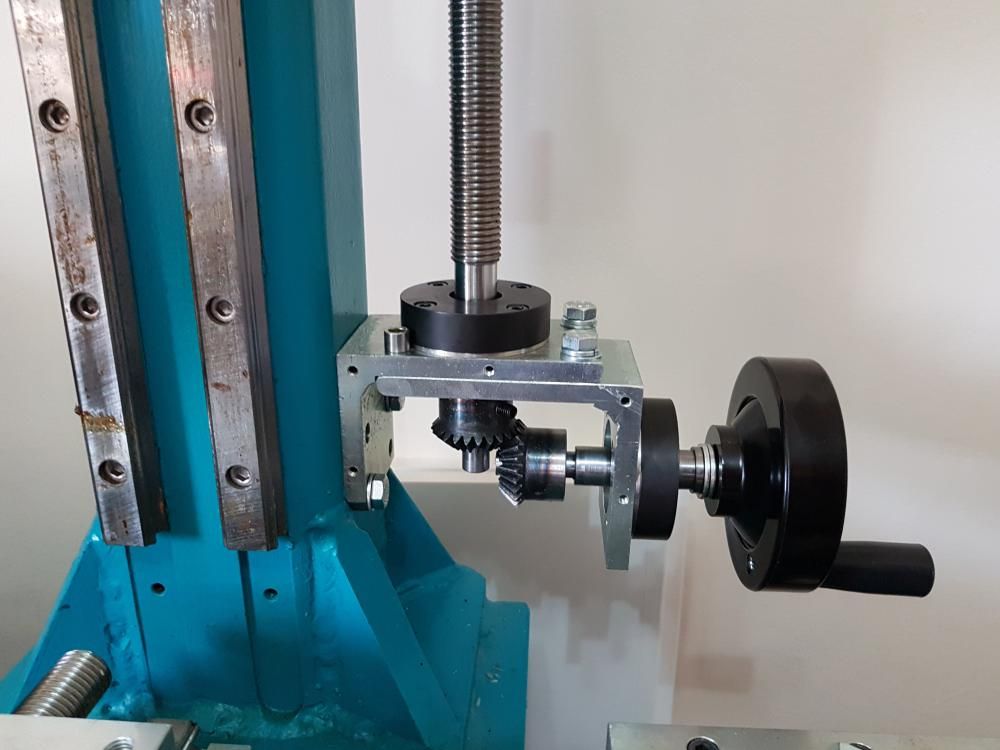

При использовании СРП для многоцелевых станков часто базовую плиту выполняют как основание приспособле – ния-спутника. Это жесткая плита (рис. 4.10, о) с точно обработанными поверхностями, имеющая направляющие для прямолинейных перемещений. На такой плите 4 (рис. 4.10,6) размещают базовые элементы /, предназначенные для установки заготовки. Каждый элемент закрепляют в нужном положении с помощью сухаря, вставленного в Т-образный паз, и болта с внутренним шестигранником, пропущенным через отверстие опоры. В качестве крепежных элементов используют шпильки 2, ввернутые в резьбовые отверстия плиты или в сухари, вставленные в Т-образные. пазы, и регулируемые по высоте упоры 3, закрепленные в плите таким же образом. Заготовки закрепляют прихватами и гайками, навернутыми на верхние концы крепежных шпилек (рис. 4.10, в). Для получения нужной силы зажима можно использовать электромеханический или гидромеханический ключ, расположенный на рабочем месте, где заготовки устанавливают в приспособление-спутник перед подачей его на станок.

4.10, в). Для получения нужной силы зажима можно использовать электромеханический или гидромеханический ключ, расположенный на рабочем месте, где заготовки устанавливают в приспособление-спутник перед подачей его на станок.

Предусмотрена также возможность использования для закрепления заготовок сменных силовых приводов, устанавливаемых взамен зажимных гаек.

Обычно в системе станка приспособ – ление-спутник с закрепленной заготовкой подается на основной стол станка и удаляется с него в разгрузочную позицию автоматически.

Рис. 4.11. Устройство замены приспособления-спутника на станке: а — общий вид; 6 — схема Действия |

Поясним это на примере (рис. 4.11). Станок имеет один точный поворотный стол 8, установленный на жесткой станине 7.

Прямолинейных перемещений у стола нет, их выполняет стойка со шпиндельной бабкой.

На поворотном столе и расположенной слева от него загрузочно-разгрузочной позиции А находятся плиты-спутники 3 и 5. Спутники имеют горизонтальную базовую плоскость и планки 2 и 4, позволяющие точно ориентировать заготовку в пространстве. Сетка резьбовых отверстий служит для расстановки других базовых и крепежных элементов. Справа от стола станка находится вторая загрузочно-разгрузочная позиция Б. Для того чтобы уяснить цикл работы станка, представим, что на спутнике 5 закреплена заготовка и станок выполняет ее обработку сначала с одной, а затем — после поворота стола вместе со спутником — с других сторон. За это время на спутник, находящийся в позиции А, устанавливают вторую заготовку. Когда обработка первой заготовки закончится, спутник 5 автоматически передвинется в позицию Б для разгрузки, а на его место поступит спутник 3 со второй заготовкой. В дальнейшем «маятниковое» движение спутников будет повторяться. Для перемещения их с позиций А и Б имеются поддерживающие 6 и направляющие / ролики.

Спутники имеют горизонтальную базовую плоскость и планки 2 и 4, позволяющие точно ориентировать заготовку в пространстве. Сетка резьбовых отверстий служит для расстановки других базовых и крепежных элементов. Справа от стола станка находится вторая загрузочно-разгрузочная позиция Б. Для того чтобы уяснить цикл работы станка, представим, что на спутнике 5 закреплена заготовка и станок выполняет ее обработку сначала с одной, а затем — после поворота стола вместе со спутником — с других сторон. За это время на спутник, находящийся в позиции А, устанавливают вторую заготовку. Когда обработка первой заготовки закончится, спутник 5 автоматически передвинется в позицию Б для разгрузки, а на его место поступит спутник 3 со второй заготовкой. В дальнейшем «маятниковое» движение спутников будет повторяться. Для перемещения их с позиций А и Б имеются поддерживающие 6 и направляющие / ролики.

Транспортирующим органом служит гидроцилиндр 14, шток 15 которого связан со штангой 11. На штанге имеются захваты 10 и 13, которые могут входить в зацепление с замками 9 и 12 спутников. Для этого штанга поворачивается относительно горизонтальной оси (с помощью механизма, не показанного на рисунке). Отводить захваты от спутников необходимо для того, чтобы можно было поворачивать спутник, находящийся в рабочей позиции.

На штанге имеются захваты 10 и 13, которые могут входить в зацепление с замками 9 и 12 спутников. Для этого штанга поворачивается относительно горизонтальной оси (с помощью механизма, не показанного на рисунке). Отводить захваты от спутников необходимо для того, чтобы можно было поворачивать спутник, находящийся в рабочей позиции.

При использовании приспособлений – спутников возникают определенные трудности, связанные с необходимостью точно фиксировать спутник на столе станка. Эта задача решается двумя путями.

Первый путь — базирование спутника на столе станка по плоским направляющим и двум базовым фиксаторам с последующим закреплением. В этом случае может появиться погрешность установки вследствие наличия зазоров и изнашивания фиксаторов и их направляющих, а также базовых отверстий спутников.

Второй путь, более сложный,— контроль положения спутника после его закрепления на столе станка с последующим вводом коррекции, учитывающей погрешность положения спутника, в УП.

Закрепляют спутники на столе станка двумя основными способами. Первый — с помощью силового привода (как-прави – ло, гидравлического), при этом необходимо подводить масло высокого давления к подвижному и поворотному столам. Второй способ несколько проще. Спутник закрепляют с помощью Г-об – разных прихватов, автоматически вводимых в пазы плиты спутника и поджимающих его к направляющим с помощью мощных тарельчатых пружин. Пружины обеспечивают постоянство силы закрепления спутника в процессе обработки заготовки. Тогда при смене заготовок встает задача не закрепления, а раскрепления путем принудительного сжатия тарельчатых пружин.

Система неразборных специальных приспособлений (НСП). Обычно НСП используют в условиях массового и крупносерийного производства. Приспособления этой системы не являются переналаживаемыми. Детали нельзя повторно использовать в других компоновках. Конструкции приспособлений предназначены для одной определенной детале – операции. На станках с ЧПУ такие приспособления целесообразно применять лишь как исключение в том случае, если нельзя применить ни одну из переналаживаемых систем. Для станка с ЧПУ конструкция такого приспособления должна быть максимально упрощена. Проектируют НСП по определенным правилам и методикам [65].

Для станка с ЧПУ конструкция такого приспособления должна быть максимально упрощена. Проектируют НСП по определенным правилам и методикам [65].

Разработка технических условий на проектирование приспособлений. Технические условия (ТУ) на разработку приспособления составляются при наличии РТК, в которой уже определены координатная система детали, исходная точка и положение в координатной системе базовых элементов приспособления. Для составления ТУ необходим также чертеж заготовки, по которому при разработке РТК выбирают базовые поверхности при различных установках. Кроме того, должны быть учтены требования техники безопасности по выбору расстояния от точки начала обработки (или точки выстоя инструмента) до детали.

Технические условия на проектирование приспособлений оформляют на специальном бланке. Они содержат схему и поясняющий текст, в которых должны быть указаны: схема базирования заготовки с определением всех баз и мест размещения прижимов, прижимающих заготовку к базам; увязка базовых поверхностей детали с осями координат детали и (если необходимо) станка, фиксирующими элементами приспособления и исходной точкой; перечень обрабатываемых поверхностей; тип приспособления, вид привода и особые требования к зажимным устройствам; габаритные размеры приспособления по высоте и высота выступающих над обрабатываемой деталью элементов приспособления; шифр изделия, номер чертежа, наименование детали, шифр и номер РТК; дополнительные указания технолога, связанные с особенностями обработки детали на станке с ЧПУ. В ряде случаев к ТУ прилагают операционный эскиз. Пример возможного оформления ТУ на приспособление дан на рис. 4.12.

В ряде случаев к ТУ прилагают операционный эскиз. Пример возможного оформления ТУ на приспособление дан на рис. 4.12.

При разработке приспособления необходимо пользоваться паспортом станка, определяющим наладочные и присоединительные места станка. Эти дан –

ТЕХНИЧЕСКИЕ УСЛОВИЯ на проектирование специального токарного приспособления по РТК М> 1821 Т – 613 Число уетаноВоб – 1 Вид придода – пнедматический, диаметр поршня 200м, Р-0,4НПа |

Зажимные устройства – цанги, 2шт.,по пять

ЛепесткоВ

БазироВание детали – по Внутренней поверхности и

Торцу ; Обрабатываемые поверхности – подрезка торца, наружный контур;- фаска

Рис. 4.12. Пример оформления технических условий на разработку токарного приспособления,,

Ные приводятся также в некоторых справочниках.

3.2. Приспособления для токарных станков

Все приспособления для токарных станков в целях унификации могут быть классифицированы по следующим основным признакам: конструкция; размеры оборудования; размеры заготовок; достижимая точность обработки с использованием приспособления.

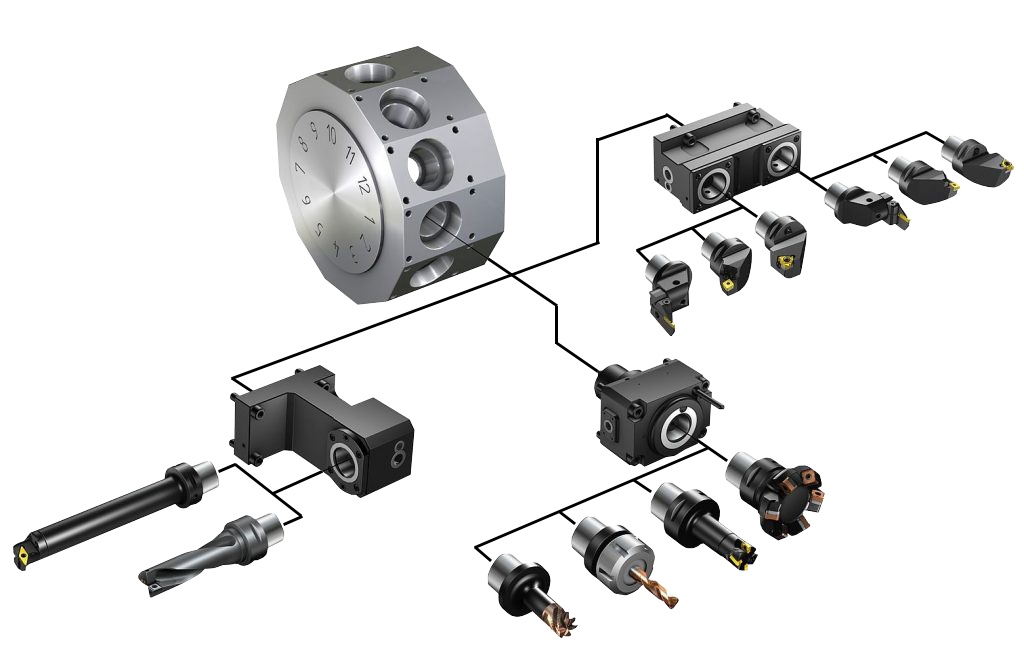

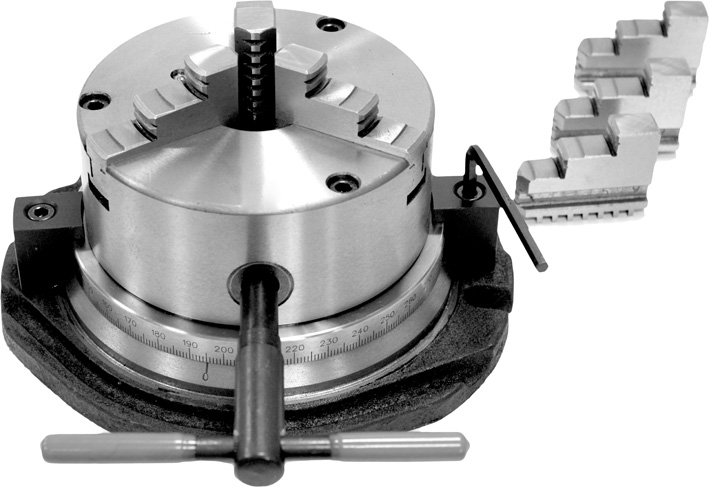

По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления подразделяют на следующие группы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конус шпинделя; люнеты; планшайбы.

Кулачковые патроны бывают двух-, трех- и четырех кулачковые. В двухкулачковых самоцентрирующих патронах (рис. 3.2, а) закрепляют различные фасонные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типоразмера.

Рис. 3.2. Двухкулачковый

(а)

и трёхкулачковый (б)

самоцентрирующие патроны:

3.2. Двухкулачковый

(а)

и трёхкулачковый (б)

самоцентрирующие патроны:

1 – заготовка

Наиболее массовые трехкулачковые самоцентрирующие патроны (рис. 3.2, б) используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. В четырехкулачковых самоцентрирующих патронах (рис. 3.3) закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков – заготовки прямоугольной или несимметричной формы. Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов.

Автоматизированный

двухкулачковый патрон (рис. 3.4) крепится

на шпинделе с помощью планшайбы 1, к которой четырьмя винтами 15 прикреплен корпус 2 патрона. Ползуны 4, связанные с кулачками патрона,

перемещаются в пазах корпуса. Патрон

работает от пневмоцилиндра, закрепленного

на заднем конце шпинделя. Заготовка

зажимается в тот момент, когда ползун 16,

перемещаясь влево, поворачивает рычаги 3 вокруг осей 13,

сдвигая кулачки 8 к центру.

Для снятия обработанной детали ползун 14 перемещается

вправо. Сменные кулачки 8 предварительно регулируют на заданный

размер заготовки вручную винтом 5.

Заготовка

зажимается в тот момент, когда ползун 16,

перемещаясь влево, поворачивает рычаги 3 вокруг осей 13,

сдвигая кулачки 8 к центру.

Для снятия обработанной детали ползун 14 перемещается

вправо. Сменные кулачки 8 предварительно регулируют на заданный

размер заготовки вручную винтом 5.

Рис. 3.3. Четырёхкулачковый самоцентрирующий патрон:

1 – корпус; 2 – сухарь; 3 – винт; 4 – кулачок; D – диаметр патрона

На

патрон в зависимости от размеров и

формы заготовок устанавливают сменные

кулачки 8 на выступы оснований 6 и 11 и прикрепляют винтами 7 и 12. Упоры 17 устанавливают по размеру заготовки и

фиксируют винтами 18, передвигающимися в Т-образных пазах

корпуса, и гайками 19. Стержень 9 с помощью шпонок 10 обеспечивает одновременное перемещение

кулачков при наладке патрона.

Рис. 3.4. Автоматизированный двухкулачковый патрон:

1 – планшайба; 2 – корпус; 3 – рычаг; 4, 14, 16 – ползуны; 5 – регулировочный винт;

6, 11 – основания; 7, 12, 15, 18 – винты; 8 – сменный кулачок;

9 – стержень; 10 – шпонка; 13 – ось; 17 – упоры; 19 – гайка

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70…80 %; в значительной мере облегчает труд рабочего.

Самоцентрирующие

трехкулачковые клиновые быстропереналаживаемые

патроны, конструкции которых показаны

на рис. 3.5, предназначены для базирования

и закрепления заготовок типа вала и

диска при обработке на токарных станках,

в том числе с ЧПУ.

Патрон

(рис. 3.5, а)

состоит из корпуса 7,

основных 1 и накладных 3 кулачков, сменной вставки 6 с плавающим центром 5 и эксцентриков 2, в кольцевые пазы которых входят штифты 13. Быстрый

зажим и разжим накладных кулачков при

их переналадке осуществляется тягами 4 через эксцентрики 2.Для

обработки заготовок типа вала в патрон

устанавливают сменную

вставку 6 с плавающим центром 5 и выточкой по наружному диаметру.

Заготовку располагают в центрах (центре 5 и заднем центре станка) и зажимают

плавающими кулачками с помощью втулки 8 с клиновыми замками, которая соединена

с приводом, закрепленным на заднем

конце шпинделя станка. Разжим

осуществляется с помощью фланца 11.

Для выполнения работ в патроне с

самоцентрирующими кулачками сменную

вставку 6 заменяют вставкой 14 (рис.

3.5, б),

которая не имеет выточки по наружному

диаметру, благодаря чему обеспечивается

самоцентрирование патрона. Патрон

крепят на шпиндель станка с помощью

фланца 12. К приводу патрон присоединяют втулкой 9 и винтом 10.

Патрон

крепят на шпиндель станка с помощью

фланца 12. К приводу патрон присоединяют втулкой 9 и винтом 10.

Рис. 3.5. Самоцентрирующие трехкулачковые клиновые патроны для обработки

Полное руководство по изучению приспособлений с ЧПУ

Обработка с ЧПУ включает в себя множество инструментов, используемых с различными возможностями. Без надлежащего понимания может быть трудно понять, как пользоваться инструментами. Примером таких инструментов является приспособление с ЧПУ, также известное как зажимное приспособление с ЧПУ.

Эта статья расскажет о зажимных приспособлениях с ЧПУ в три этапа. Он покажет их функции и приложения. Это даст достоверную информацию о типах зажимных приспособлений с ЧПУ. Наконец, он предоставит вам дополнительную информацию о том, что нужно сделать, чтобы получить лучший дизайн приспособления с ЧПУ или использовать специальное приспособление с ЧПУ.

Что такое приспособление с ЧПУ? Лучшее определение приспособления с ЧПУ состоит в том, что оно является фактором стабильности и позиционирования. Это удерживающее устройство с широким применением, направленное на фиксацию, поддержку или правильную установку заготовки на станке с ЧПУ.

Это удерживающее устройство с широким применением, направленное на фиксацию, поддержку или правильную установку заготовки на станке с ЧПУ.

Приспособление с ЧПУ является важным инструментом, который обеспечивает соответствие и взаимозаменяемость в процессе производства. Другими словами, это способствует бесперебойной работе производства.

Вы также можете сказать, что приспособления с ЧПУ уменьшают количество усилий, прилагаемых человеком в производственном процессе. При этом многие сравнят их с джигами. Однако они разные. Кондуктор работает, чтобы направлять движение резака. Однако зажимные приспособления с ЧПУ не направляют фрезы. Они только закрепляют, поддерживают и стабилизируют заготовку в процессе производства.

Кроме того, с зажимными приспособлениями с ЧПУ инструмент перемещается вместе с заготовкой. При использовании приспособлений инструмент всегда неподвижен.

Применение приспособления с ЧПУ Приспособление с ЧПУ имеет широкое применение в обрабатывающей промышленности везде, где применяется обработка с ЧПУ. Его функции интегрированы с типами операций ЧПУ, используемых в производственном процессе.

Его функции интегрированы с типами операций ЧПУ, используемых в производственном процессе.

Используется при фрезеровании с ЧПУ, точении с ЧПУ, планировании с ЧПУ, фрезеровании пазов с ЧПУ и шлифовании с ЧПУ. Это также приведет к типам приспособлений с ЧПУ, которые мы демистифицируем ниже.

Как правило, конструкция приспособления с ЧПУ отвечает за его применение:

- Позиционирование

Крепежные приспособления с ЧПУ обеспечивают правильную фиксацию заготовки на станке относительно станков. Это также необходимо для того, чтобы убедиться, что поверхности машины соответствуют требованиям.

- Зажим

После позиционирования приспособление с ЧПУ прикладывает усилие к заготовке, чтобы прочно зажать ее во время любого производственного процесса.

Зажимные приспособления с ЧПУ используют эти два свойства в своих функциях. Например, позиционирование и фиксация играют важную роль в производстве в автомобильной промышленности. Там они закрепляют и направляют транспортные средства в процессе сварки и сборки.

Там они закрепляют и направляют транспортные средства в процессе сварки и сборки.

Классификация зажимных приспособлений с ЧПУ — это то, чего не понимает большинство людей, знакомых с этим инструментом. Да, это не так просто. Поскольку это не просто, новичкам сложно понять идею инструмента. Однако с этим окончательным руководством вам нечего бояться. Этот раздел познакомит вас с типами приспособлений для ЧПУ с другой точки зрения.

На основе операции обработки с ЧПУ sПри классификации на основе операций с ЧПУ существует пять типов приспособлений с ЧПУ. Ниже приведено небольшое введение в приспособления для ЧПУ.

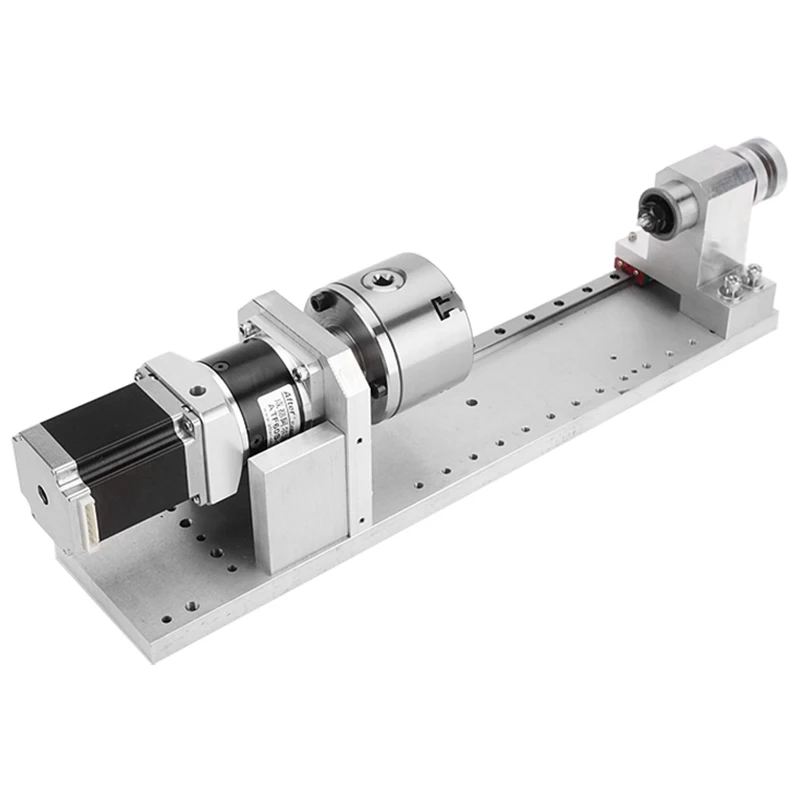

- Токарные приспособления

Токарная обработка с ЧПУ — это операция механической обработки с ЧПУ, при которой части заготовки удаляются при вращении вокруг одной оси. Токарные приспособления – это приспособления с ЧПУ, которые используются во время этого процесса.

- Фрезерные приспособления

Фрезерование с ЧПУ — это просто процесс резки с ЧПУ. В этом процессе компьютер направляет резак, чтобы отрезать необходимую часть заготовки. Фрезерные приспособления – это приспособления с ЧПУ, используемые в этом процессе.

- Приспособления для сверления

Сверление является популярным процессом в производственном процессе, и он более популярен при обработке с ЧПУ. Это просто означает сделать отверстие в заготовке. Приспособления с ЧПУ, используемые при сверлении с ЧПУ, называются приспособлениями для сверления с ЧПУ.

- Расточные приспособления

Растачивание с ЧПУ — это процесс обработки с ЧПУ, в котором инструмент используется для увеличения отверстий, уже просверленных с помощью сверления с ЧПУ. Приспособления, используемые в этом процессе, представляют собой расточные приспособления с ЧПУ.

- Шлифовальные приспособления

Шлифовка с ЧПУ включает удаление части заготовки с помощью шлифовального станка. Это еще один популярный процесс обработки с ЧПУ, используемый при фрезеровании с ЧПУ. Шлифовальные приспособления – это приспособления, применимые в процессах шлифования с ЧПУ.

Это еще один популярный процесс обработки с ЧПУ, используемый при фрезеровании с ЧПУ. Шлифовальные приспособления – это приспособления, применимые в процессах шлифования с ЧПУ.

Как правило, вы можете сделать ценный вывод о приспособлениях с ЧПУ на основе операций обработки с ЧПУ. Каждая операция обработки с ЧПУ, для которой требуется приспособление, имеет название операции. Поэтому у вас могут быть другие приспособления, такие как приспособления для хонингования с ЧПУ и приспособления для притирки с ЧПУ.

В зависимости от их использованияВы можете классифицировать зажимные приспособления с ЧПУ в зависимости от их использования. Приспособления с ЧПУ в этой категории бывают пяти типов. Ниже небольшое введение в пятёрку.

- Универсальные приспособления

Универсальные приспособления с ЧПУ можно использовать на любой заготовке, легко регулируя их. Каждая часть приспособления регулируется и заменяется, чтобы соответствовать любой заготовке. Как и его название, универсальные светильники имеют очень широкую область применения.

Как и его название, универсальные светильники имеют очень широкую область применения.

- Специальные приспособления

Специальное приспособление — это приспособление с ЧПУ, идеально подходящее для конкретной заготовки. При использовании с этой конкретной заготовкой они дают массу преимуществ с точки зрения стабильности. Также есть более быстрая работа и удобство во время использования.

- Приспособления в сборе

Приспособления с ЧПУ в сборе могут возникнуть только после рассмотрения заготовки. Приспособления согласно требованию такой workpiece. Сборка осуществляется специальным методом. В зависимости от необходимости вы можете удалить или повторно использовать их, когда это необходимо.

- Модульные приспособления

Модульное приспособление легко реконструируется и перенастраивается для соответствия любой заготовке. Они состоят из взаимозаменяемых компонентов и идеально подходят для работы со многими заготовками. Вы также можете демонтировать приспособление после завершения процесса. Модульные приспособления обеспечивают лучший и более гибкий производственный процесс.

Вы также можете демонтировать приспособление после завершения процесса. Модульные приспособления обеспечивают лучший и более гибкий производственный процесс.

- Комбинированные светильники

Комбинированные светильники бывают разных размеров и форм. Они идеально подходят для обработки множества заготовок разного размера и формы на станках.

В зависимости от источника питанияЭто последний процесс классификации, основанный на источнике питания приспособления с ЧПУ. Ниже приведены шесть типов приспособлений с ЧПУ в зависимости от источника питания.

- Ручной фиксатор.

- Пневматическое приспособление.

- Гидравлическое приспособление.

- Электрический светильник.

- Магнитный фиксатор.

- Вакуумное приспособление.

Использование приспособления с ЧПУ или знакомство с правильной конструкцией приспособления с ЧПУ требует понимания многих вещей. Ниже приведены некоторые вещи, которые нужно знать, если у вас уже есть приспособление с ЧПУ или вам нужно специальное приспособление с ЧПУ.

Ниже приведены некоторые вещи, которые нужно знать, если у вас уже есть приспособление с ЧПУ или вам нужно специальное приспособление с ЧПУ.

- Повышает уровень допуска

Зажимные приспособления с ЧПУ повышают точность производственных операций. Поэтому важно убедиться, что его настройка повышает точность.

- Знайте, когда следует зажимать

Способ зажима оказывает огромное влияние на качество продукции. Хотя вы можете подумать, что лучше всего хорошо зажать заготовку, не делайте этого.

- Справочник по важным поверхностям

Вам может понадобиться указать важную заготовку на инструменте, если вы цените меньшее время работы. Однако не следует ссылаться на множество поверхностей, чтобы избежать путаницы.

- Будьте экономичны

Еще один важный момент, на который следует обратить внимание при разработке специального приспособления с ЧПУ, — это экономичность. Вам нужно знать количество деталей, которые вы делаете, и количество необходимых приспособлений.

Вам нужно знать количество деталей, которые вы делаете, и количество необходимых приспособлений.

Использование станков с ЧПУ требует понимания операций и используемых инструментов. С точки зрения получения конструкции приспособления с ЧПУ или простого приспособления с ЧПУ по индивидуальному заказу, в Rapid Direct вам гарантировано лучшее.

Мы являемся производственной компанией с правильным опытом, видением и способностью создавать лучшее. Именно на это мы ориентируемся при изготовлении или проектировании приспособлений с ЧПУ для наших клиентов.

У нас есть сертификат (ISO 9001:2015), который показывает, насколько мы заботимся о желаниях наших клиентов. В нашем учреждении работают квалифицированные инженеры с авторитетным образованием и опытом, которые ответят и дадут вам предложения. Короче говоря, с нами вы можете наслаждаться лучшим дизайном приспособлений с ЧПУ или всем, что связано с обработкой с ЧПУ, по низкой цене.

Приспособления с ЧПУ — важный инструмент, окруженный пеленой тайны. Однако эта статья демистифицирует этот инструмент с точки зрения его типов и функций. Пройдя его, вы поймете процесс и мелочи, необходимые для более бесперебойной работы, между тем, когда вы думаете о бесперебойной работе и высоком качестве по низкой цене, подумайте о Rapid Direct.

Что такое приспособление с ЧПУ?

Приспособление с ЧПУ — это удерживающее устройство, широко используемое для закрепления, поддержки или правильной установки заготовки на станке с ЧПУ. Это важный инструмент, поскольку он обеспечивает соответствие и взаимозаменяемость в процессе производства.

В чем разница между зажимным приспособлением и приспособлением

Их основное различие заключается в их основных функциях, когда зажимное приспособление служит для направления движения фрезы. Однако приспособление с ЧПУ не направляет резак. Он только защищает, поддерживает и стабилизирует заготовку во время производственного процесса. Когда используется приспособление ЧПУ, инструмент также должен двигаться вместе с заготовкой. При использовании приспособлений инструмент всегда неподвижен.

Однако приспособление с ЧПУ не направляет резак. Он только защищает, поддерживает и стабилизирует заготовку во время производственного процесса. Когда используется приспособление ЧПУ, инструмент также должен двигаться вместе с заготовкой. При использовании приспособлений инструмент всегда неподвижен.

Какие существуют типы приспособлений с ЧПУ?

Существует множество типов приспособлений с ЧПУ, которые можно разделить на три категории. Просмотрите статью о типах приспособлений с ЧПУ в каждой категории.

Что такое приспособление с ЧПУ — типы приспособлений, функции и методы крепления на токарном станке с ЧПУ

22.02.2020 18:13:11 осмотр. Это важный инструмент ЧПУ, который может повысить производительность и обеспечить точность обработки. Что такое приспособление для ЧПУ и какие типы приспособлений существуют? Кроме этого, давайте выясним эффективные методы крепления на токарном станке с ЧПУ.

Что такое приспособление с ЧПУ?

Приспособление с ЧПУ, также называемое шаблоном, представляет собой тип устройства, используемого для зажима заготовки и направления режущего инструмента на станке с ЧПУ. Приспособление с ЧПУ может адаптироваться к высокой точности, высокой эффективности, одновременной многонаправленной обработке, цифровому программному управлению и мелкосерийному производству единичных станков с числовым программным управлением. Приспособление для токарного станка предназначено для закрепления заготовки на станке путем удерживания в кулачках патрона или крепления к лицевой панели и может быстро и надежно зажать ее, чтобы приступить к обработке или тестированию, а также обеспечить точность обработки деталей с ЧПУ. Компоненты приспособления для токарного станка обычно включают в себя основание, установочные и зажимные устройства.

Для чего используется приспособление для токарного станка?

Основная функция приспособления — фиксация (от положения до зажима).

– Позиционирование: зафиксируйте заготовку в правильном положении обработки относительно фрезы и станка и убедитесь, что обрабатываемая поверхность соответствует требованиям.

– Зажим: после позиционирования блока материала зажимное устройство прикладывает усилие к заготовке, а деталь фиксируется и надежно зажимается, чтобы поддерживать правильное положение во время обработки.

Типы приспособлений для с ЧПУ или джиг

1. На основе применимых машин можно разделить на сжисские приспособления:

. В зависимости от использования приспособления для ЧПУ можно классифицировать как:

Универсальное приспособление

Специальное приспособление

Регулируемое приспособление

Модульное приспособление

Комбинированное приспособление

3. Классификация приспособлений с ЧПУ по источнику питания

Ручной приспособления

Пневматическое приспособление

Гидравлическое приспособление

Электрическое приспособление

Магнитное приспособление

Вакуумный приспособление

.

для фиксации заготовки на токарном станке с ЧПУ.

для фиксации заготовки на токарном станке с ЧПУ.– Патроны: широко используются для удержания деталей с ЧПУ различной формы (круглых, квадратных, шестиугольных и неправильных) при операциях механической обработки, наиболее часто применяемые токарные патроны – трехкулачковые универсальные, четырехкулачковые независимые и собирающие патроны.

– Лицевая пластина: основное приспособление для удерживания токарного станка, круглая металлическая пластина, которую необходимо прикрепить к концу шпинделя токарного станка, затем зажать детали токарного станка с ЧПУ , обычно используйте Т-образные гайки в пазах или резьбовых отверстиях в лицевой пластине. Это решение для крепления деталей с ЧПУ подходит для крупных деталей, которые невозможно закрепить в патроне или между центрами.

– Оправка: зажим внутренней обрабатываемой детали между центрами для дальнейшей обработки, концентричной с отверстием, типы оправки, включая плоскую оправку, расширяющуюся оправку, групповую оправку, укороченную оправку.

4.8. Прихваты, входящие в комплект СРП-ЧПУ: а —- качающийся; б — гидравлический передвижной с регулируемой опорой; в — Г-образный; г — угловой откидной; д — откидной;

4.8. Прихваты, входящие в комплект СРП-ЧПУ: а —- качающийся; б — гидравлический передвижной с регулируемой опорой; в — Г-образный; г — угловой откидной; д — откидной;