Чеканка и ковка металла выполненная своими руками

Особенности и применение технологии холодной ковки

Холодная ковка представляет собой процесс воздействия на металл, состоящий из последовательного выполнения определенных операций, к которым прежде всего относятся прессование и гнутье. В результате использования данной технологии материал без нагревания изгибается и принимает нужную форму. Стоит отметить, что в ходе процесса увеличивается прочность металла, однако уменьшается его пластичность, поэтому для облегчения деформации материала между операциями проводится специальная термообработка. Отсутствие необходимого нагрева позволяет без труда автоматизировать данную технологию, однако холодная ковка металла сделанная своими руками, которая осуществляется с помощью специального оборудования и инструментов, также позволяет создать уникальные и прочные изделия самого различного назначения.

Оборудование для холодной ковкиСтоит отметить, что благодаря холодной обработке металла можно производить детали высочайшего качества, кроме того, увеличивается точность процесса. Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

Для работы можно использовать специальные трафареты, создавая таким образом нужное количество одинаковых заготовок, что довольно сложно осуществить при горячей ковке. При этом все производимые изделия отличаются высокой прочностью. Однако стоит обратить внимание, что данная технология не позволяет обрабатывать толстые металлические элементы, ведь у материала есть предел, после достижения которого его просто невозможно согнуть без нагревания.

С помощью холодной ковки можно самостоятельно создавать следующие металлические конструкции:

- забор или его отдельные элементы;

- предметы интерьера — стулья, столы, кровати;

- декоративные элементы — рамы для зеркал, решетки для камина, подставки под цветы, подсвечники;

- защитные решетки;

- элементы фасада — перила, козырьки.

Оборудование для холодной ковки металла позволяющее работать своими руками

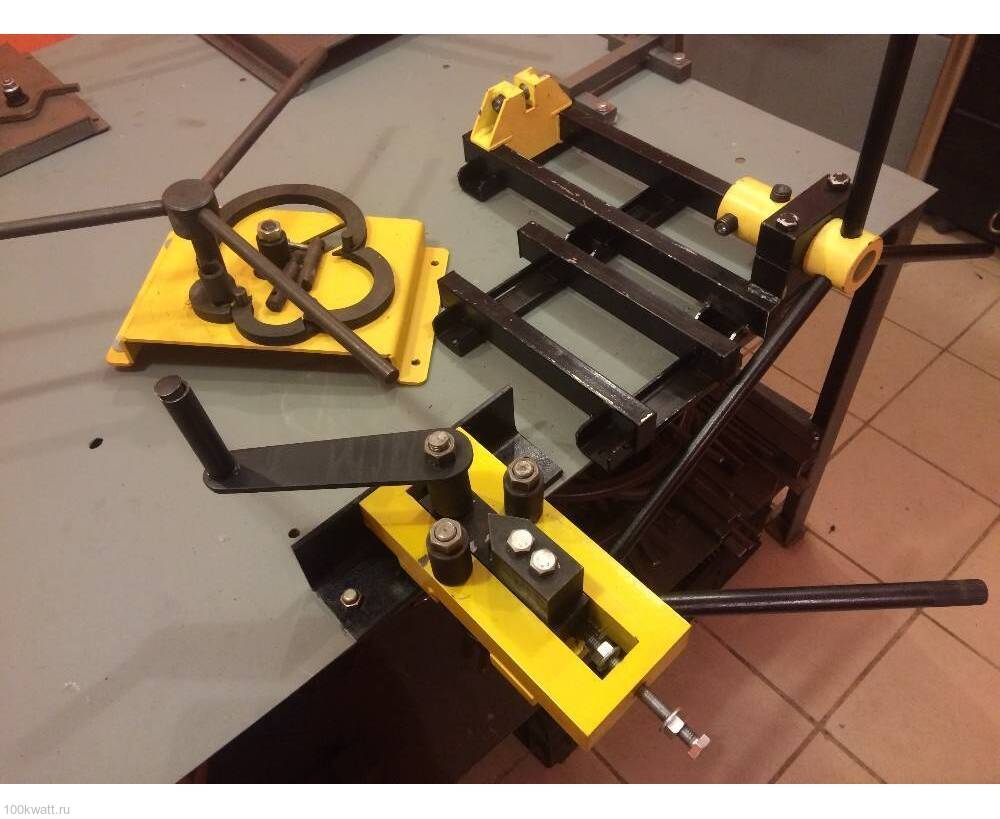

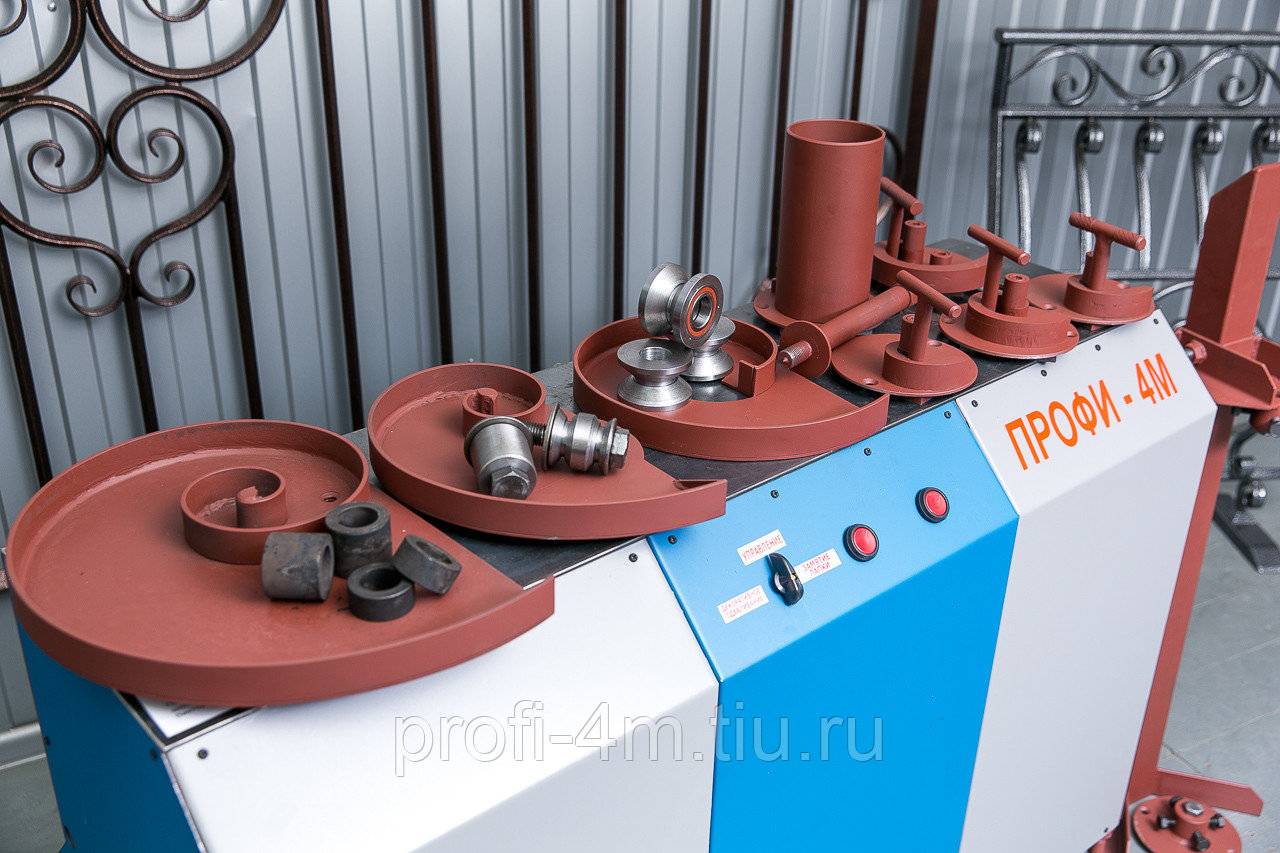

Чтобы заниматься холодной ковкой металла, необходимо приобрести ручной инструмент и сварочный аппарат (подойдет даже сварочный аппарат для дома). При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится «Гнутик», «Улитка», «Фонарик», «Волна», «Твистер» и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

При помощи специального оборудования можно производить как объемные, так и плоские изделия. Большим преимуществом всех приспособлений для холодной ковки, к которым относится «Гнутик», «Улитка», «Фонарик», «Волна», «Твистер» и некоторые другие модели, является простота в использовании, надежность и высокая производительность. Приведем описание самого популярного оборудования, которое используется для данной технологии.

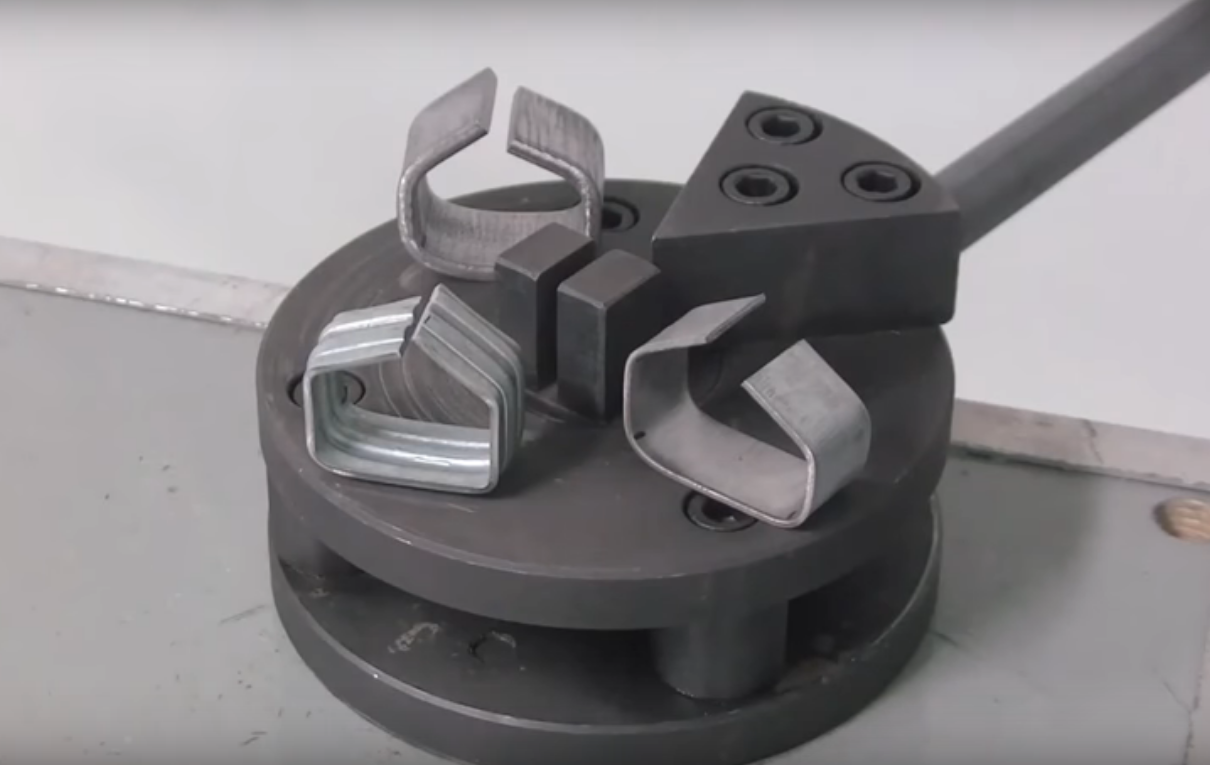

Так, одним из основных инструментов для холодной ковки является так называемый «Гнутик», который осуществляет сгибание металла. Спиральные завитки создаются с помощью «Улитки», при этом данный инструмент может работать лишь с теми деталями, диаметр которых не превышает 12 миллиметров. Что касается «Фонарика», то он производит переплетенные композиции из прутков диаметром до 30 миллиметров. В свою очередь «Волна» дает возможность создавать волнообразные элементы, а также позволяет обрабатывать трубки малого сечения, шестигранники и круги. Еще один вид оборудования под названием «Твистер» осуществляет кручение прутка вдоль своей оси, в результате чего заготовка приобретает форму спирали.

Создание изделий из металла с помощью холодной ковки

Если у вас есть необходимые инструменты и материалы, а также определенные навыки работы с ковкой, вы можете приступить к изготовлению выбранной композиции из металла. Большим преимуществом технологии холодной ковки является отсутствие необходимости оборудовать помещение под мастерскую, ведь благодаря несложным в эксплуатации ручным инструментам кузню можно организовать в подвале или гараже. Процесс создания металлического изделия проходит в несколько этапов:

1. Ковка металла выполненная своими руками всегда начинается с прорисовки эскиза. При создании рисунка очень важно указать точные размеры изделия, что поможет вам определиться с количеством необходимого материала и произвести правильную настройку оборудования.

2. Теперь необходимо посчитать, сколько металла понадобится для ковки. Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

Например, для изготовления цветочной подставки можно взять одну трубу диаметром 15 на 15 миллиметров, около 10 полос диаметром 4 на 20 миллиметра, а также вазон для основы.

3. Можно начинать подготовку деталей. Окончательный вид цветочницы ограничивает только ваша фантазия, металлические полосы в зависимости от желаемого результата можно обработать на любом ручном инструменте, например, «Волне» или «Гнутике». Работать с оборудованием для холодной ковки достаточно просто, в данном случае важно лишь правильно выставить все настройки.

4. Теперь необходимо приварить обработанные детали, а полученную в результате конструкцию закрепить на металлической трубе, которая будет выполнять роль стойки. Будьте аккуратны при сварке тонких элементов — при отсутствии соответствующих навыков в них можно прожечь ненужные отверстия.

5. Теперь необходимо обработать швы, а само изделие отшлифовать и покрасить.

Чеканка по металлу

Одной из популярных разновидностей холодной ковки является художественная чеканка. Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Данная техника предполагает нанесение на металл определенного изображения путем давления на поверхность материала. Процесс обработки металла осуществляется с помощью различных чеканов, например, канфарника или лощатника, в качестве подсобных инструментов используются чеканные молотки, подложки, слесарные инструменты и устройства для насмолки.

Чеканка по металлу выполненная своими руками начинается с разработки эскиза, который выполняется на бумаге. Далее из металла вырезается заготовка, которая имеет небольшие, около 40 миллиметров, припуски по сторонам. Следующий этап, который называется насмолка, предполагает применение доски с углублением, которая заливается смолой. После застывания смолу оплавляют паяльной лампой, после чего на нее накладывают заготовку для чеканки. Далее эскиз прикладывают к заготовке и точечно переводят на нее рисунок с помощью канфарника. На данной этапе осталось лишь обвести изображение специальными расходниками.

youtube.com/embed/C56_KPdC7gc” frameborder=”0″ allowfullscreen=”allowfullscreen”>Теперь необходимо воспользоваться лощатников, чтобы выровнять поверхность и немного опустить фон. Следующее действие — это отжиг заготовки, для которого металл прогревают горелкой, отделяют от смолы и дают остыть. Далее следует чеканка рельефа, которая должна осуществляться с обратной стороны. На этом этапе нужно применять в качестве подложки войлок или резину. Осталось лишь еще раз отжечь пластину и подвергнуть ее окончательной химической или механической обработке.

Холодная ковка с помощью нехитрых приспособлений позволяет создавать необычные изделия, которые украсят собой ваше жилище или загородный участок. Данная технология может воплотить в жизнь самые смелые задумки, при этом результат во многом зависит от знаний и опыта мастера, поэтому чтобы изготавливать красивые замысловатые конструкции, необходимо постоянно тренироваться и совершенствовать свои умения.

Особенности создания элементов холодной ковки, сборка станка, чертежи

Содержание

1 Типы ковки холодным методом

1.

1 Вытяжка

1.2 Кручение

1.3 Гнутье

2 Особенности производства металлической ковки холодным методом

3 Приспособления и станки

4 Конструкция станков

5 Изготовление станка собственноручно

Владельцы частных домов и дач с удовольствием оборудуют свое жилище коваными изделиями. Такие предметы превосходно смотрятся в интерьере любого стиля. Они подходят для создания элементов декора в каменных, а также деревянных домах. Металлические предметы горячей обработки имеют главный недостаток – высокую цену. Отличной альтернативой является ковка холодная, готовые элементы которой имеют невысокую стоимость и доступную технологию изготовления. При таком процессе нагрев металла отсутствует, а получение необходимой конфигурации производится гибкой с последующим прессованием и выполнением сварки составляющих частей.

Типы ковки холодным методом

Выполнение операций по обработке металла требует соблюдения мер безопасности. Холодная ковка своими руками, видео основных процессов которой находится в свободном доступе, не требует специальных познаний. Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

Достаточно иметь первоначальное обучение по работе со слесарными приспособлениями. Изготовление декоративных металлоизделий при холодной ковке своими руками выполняется при помощи трех основных типов технологических процессов:

| Нужно восстановить непригодные ролики? Применяйте NEWELD методику высокопрочной наплавки! Оперативно, прочно, качественно. Узнайте по телефону 7(343) 302-10-27. |

- вытяжка,

- кручение,

- гнутье.

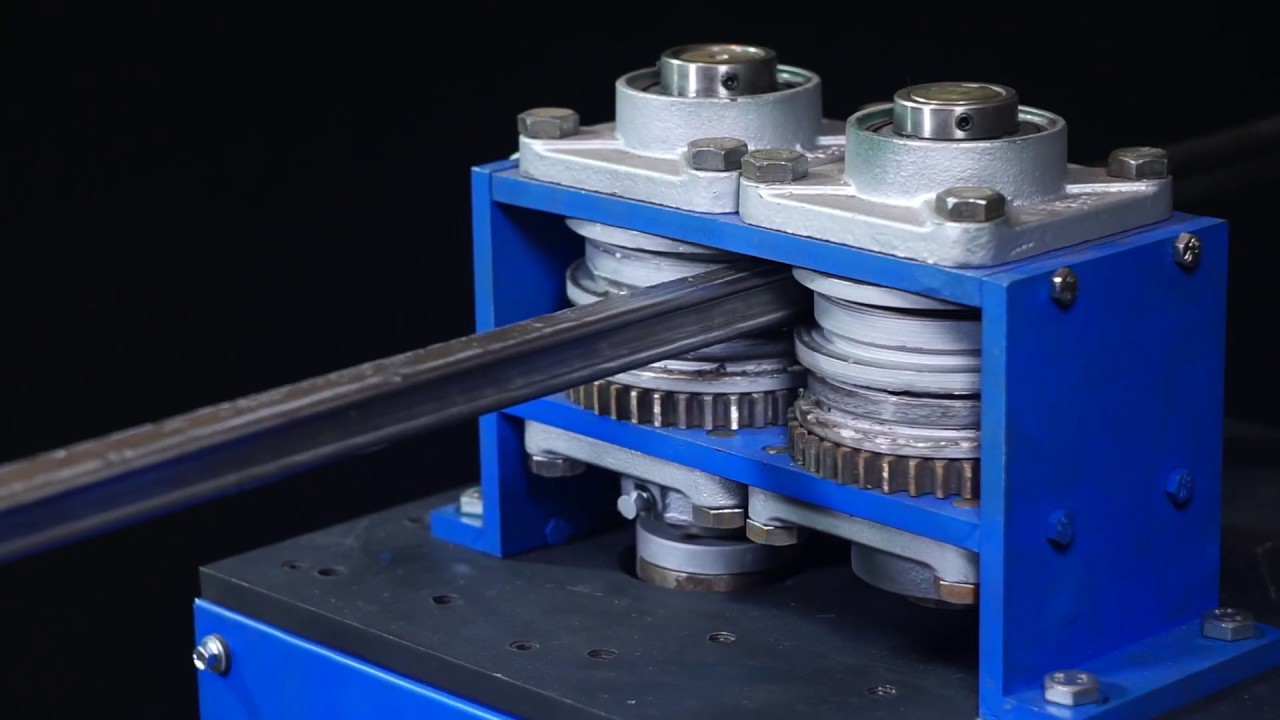

Вытяжка

На этом этапе металлическая заготовка удлиняется с одновременным уменьшением своего сечения. Для данного процесса применяются прессовочные или же раскаточные станки. Проходящая через вальцы заготовка постепенно изменяет свою форму. На валиках могут иметься насечки рельефного типа для придания детали особой текстуры. Таким способом обработки получают декоративные лапки, пики.

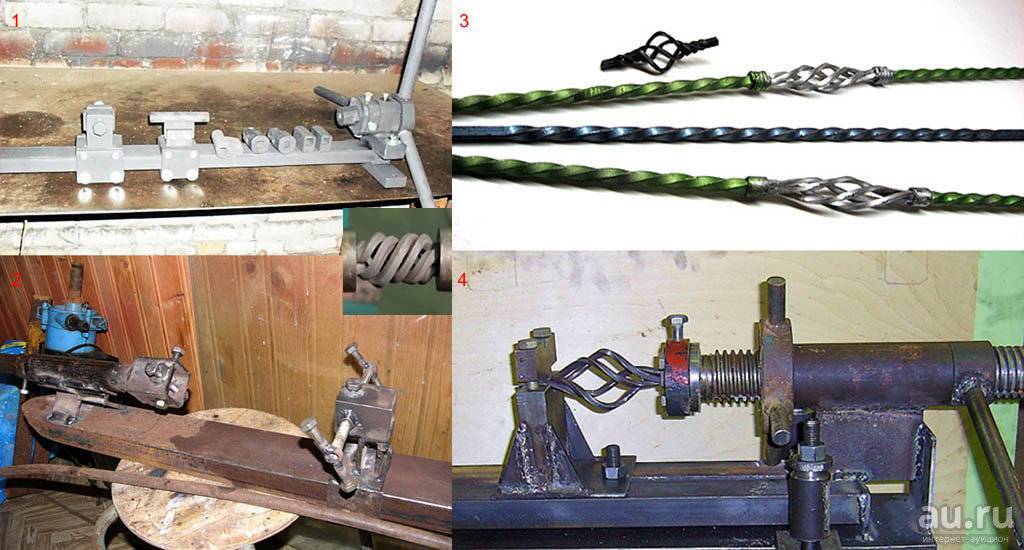

Кручение

При этой обработке проводится скручивание стального прута или же полосы. Этим способом можно закручивать несколько заготовок одновременно. При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

При этом один конец металлоизделия крепится в зажиме тисков, а второй проворачивается вдоль оси. При приложении осевого усилия на несколько скрученных прутов получится фигурное утолщение («корзинка» или же красивый «фонарик»).

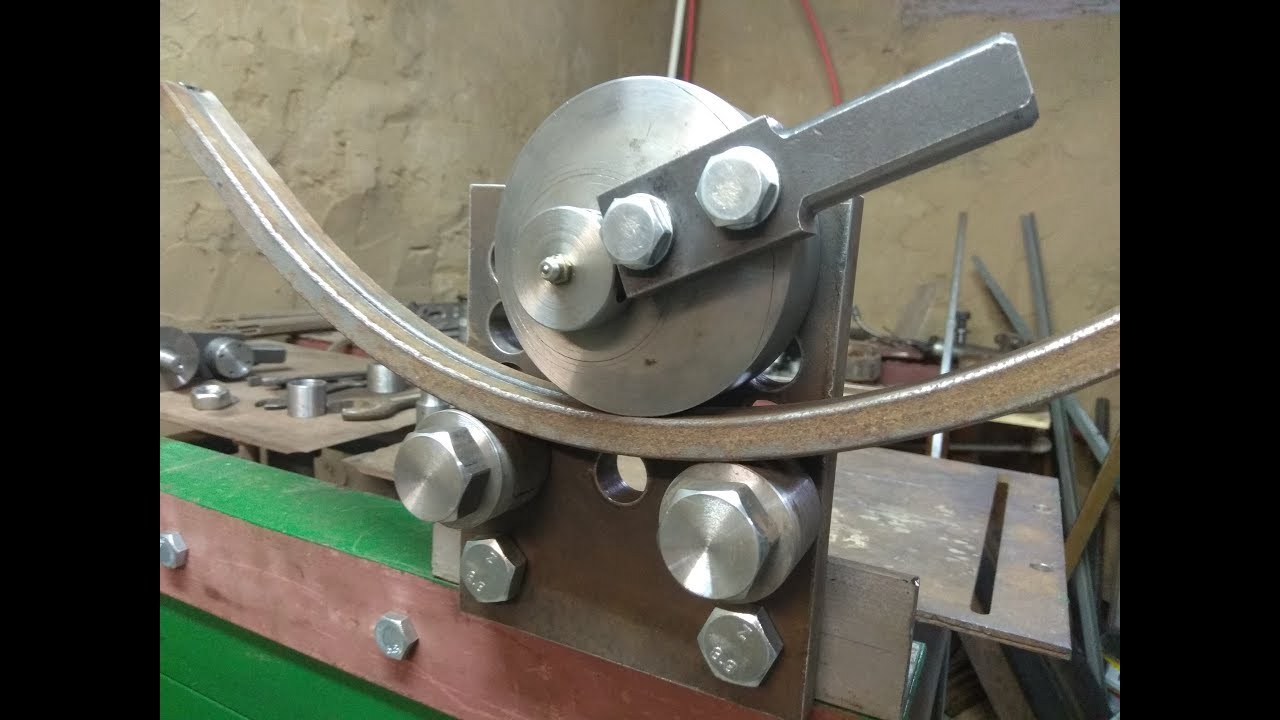

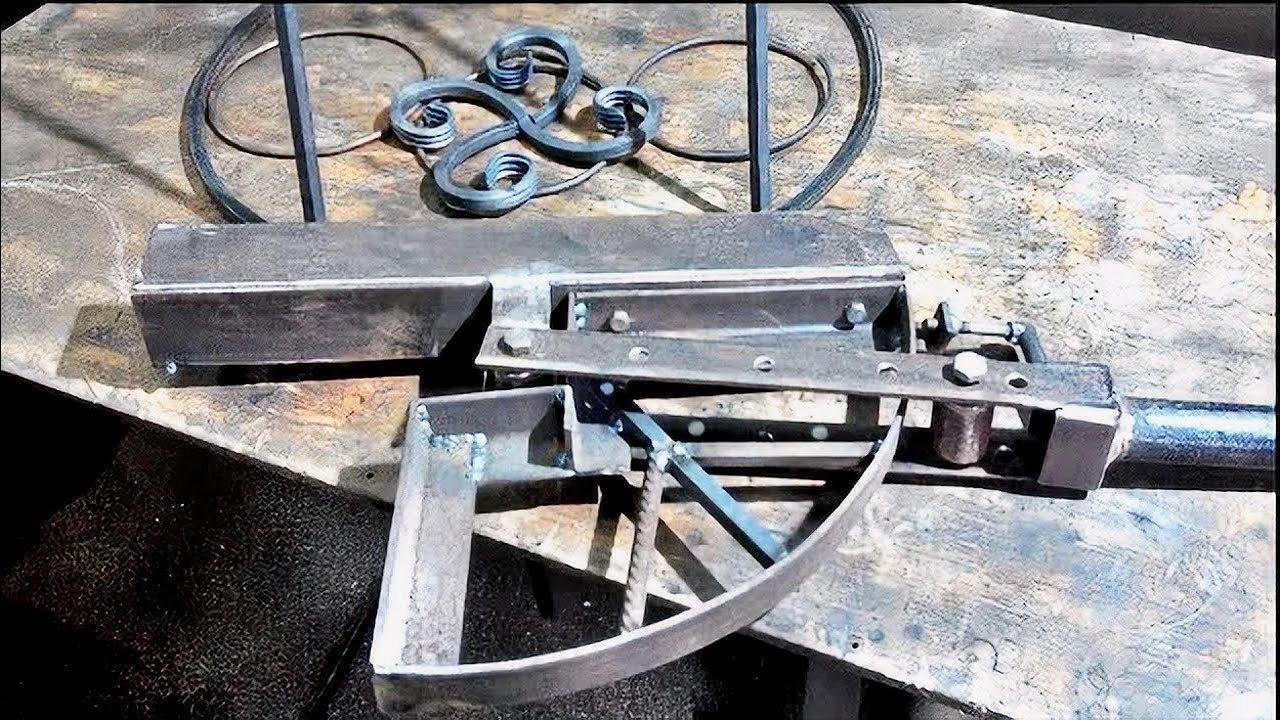

Гнутье

Это воздействие проводят, используя специальные станки, по заранее заготовленным шаблонам. Металлоизделие подвергается изгибу в разных плоскостях, что предоставляет возможность изготавливать разнообразные декоративные элементы. Предлагаемые производителями станки имеют высокую стоимость, однако их можно соорудить самостоятельно.

Особенности производства металлической ковки холодным методом

Созданные в домашних условиях элементы холодного типа ковки не настолько вычурные, как полученные горячим методом, однако имеют превосходный декоративный вид. Имея под рукой набор специальных приспособлений, инструментов, оборудования, материалов можно создавать великолепные вещи, при этом соблюдая порядок технологического процесса.

Сначала подготавливается эскиз изделия. На первом этапе для работы берутся элементарные вещи. После получения необходимых навыков и овладения приемами работы, можно приступать к изготовлению более сложной продукции. На эскизе изображается общий рисунок, размеры, необходимые составные части. Учтите, что имеющееся в распоряжении оборудование предназначено для определенных операций.

После предварительного эскизного этапа проводится расчет материалов для изготовления металлоизделия. В зависимости от его сложности будет зависеть список материальных компонентов. Для простой подставки можно обойтись металлической трубой и стальными полосами, а для изготовления ворот потребуется более широкий ассортимент материалов.

Перед началом производства повторно проверяются расчеты, от которых будет зависеть конечный вид готового металлоизделия. Этот этап весьма важен, так как исправлять и выполнять подгонку продукции всегда сложнее, чем изготовить новые детали. После этого начинается основной этап создания элементов будущей конструкции. Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Имея в наличии составные компоненты, проводится их сборка посредством сварки и клепки. На финальном этапе выполняется шлифовка, а также покраска готового металлоизделия.

Используя этот метод, можно получить декоративные компоненты для калиток, ворот, разнообразных заборов, цветочные подставки, обрамления для зеркал и солидных картин. Помимо этого, изготавливаются фигурные ножки для столов, скамеек, стульев, детали козырьков, навесов, перил, оконные решетки, а также прочие декоративные и защитные металлоизделия. Полученные узоры металлоизделий холодной ковки своими руками становятся уникальными авторскими находками.

Приспособления и станки

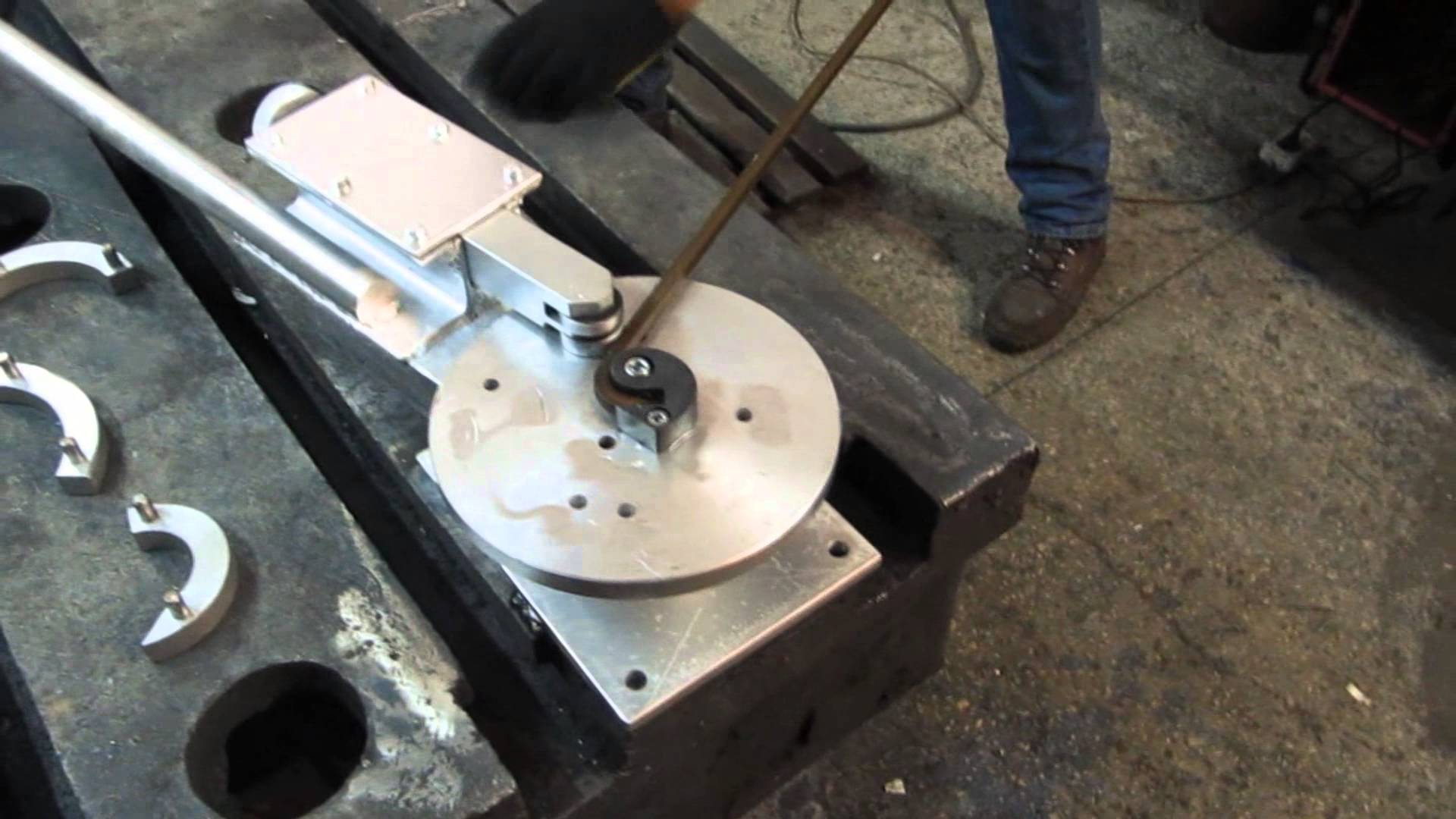

Домашняя холодная ковка применяет оборудование, сооруженное своими руками, видео с которым покажет основные этапы работы. Специальные станки оснащаются ручным приводом или же электрическим. Спецоборудование для формирования завитков и плоскостных спиралей называется твистерами или закручивателями. Приспособления торсионного типа применяются для винтового кручения металлического прута, деталей из спиралей объемного вида (филаментов): луковиц, фонариков, а также корзинок.

На инерционно-штамповочном оборудовании расплескивают в особые фасонные наконечники концы прутьев, выдавливают рельефную и волновую поверхность, а также штампуют соединительные декоративные хомуты. Станки гибочного типа подразделяются на протяжные, нажимного воздействия и комбинированные. При помощи протяжного оборудования получают завитки, кольца и разнообразные спирали, имеющие широкие ядра. Нажимные приспособления позволяют создавать зигзаги, волны, а комбинированные станки выполняют все вышеперечисленные операции.

Конструкция станков

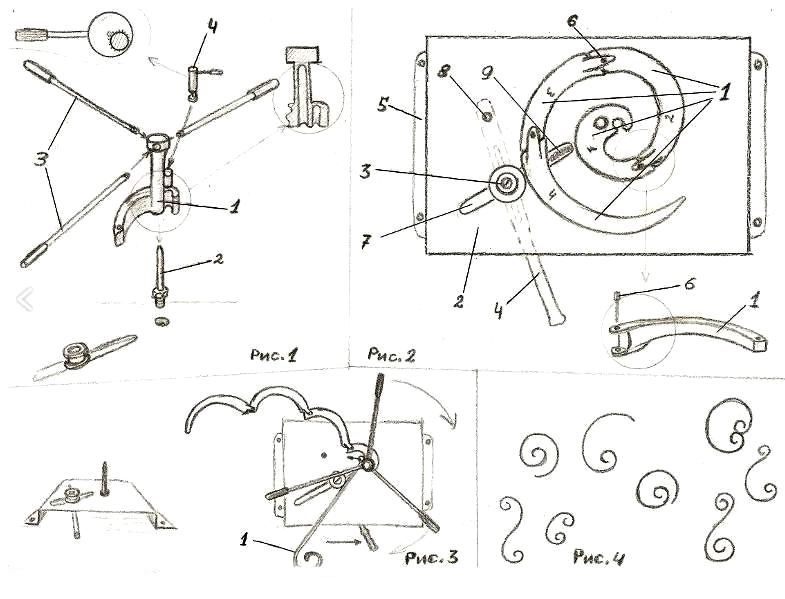

Выполняемая холодная ковка своими руками, станки, чертежи, видео для которой представлены, позволяет создавать великолепные художественные металлоизделия. Используя основные типы станков, создаются красивые узоры из металлопродукции профильного типа. Упрощенное название гибочного ручного оборудования – гнутики.

Эти приспособления применяются для получения зигзагов и волновых деталей. Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

Для изменения угла зигзага, а также высоты волны и шага заменяется клин или прижимной ролик в центральной части. В качестве материала для этого спецоборудования служит специальная сталь, способная выдерживать повышенные нагрузки.

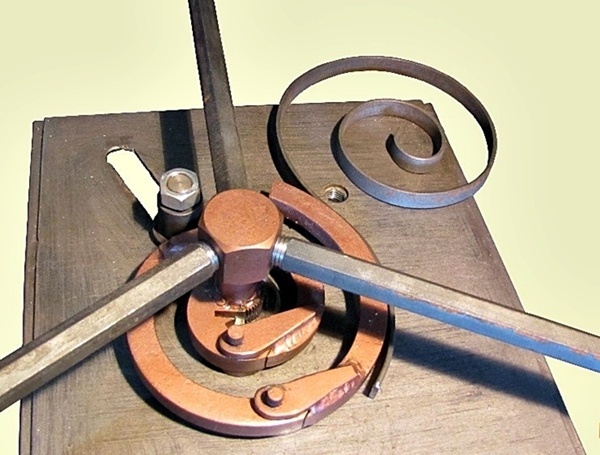

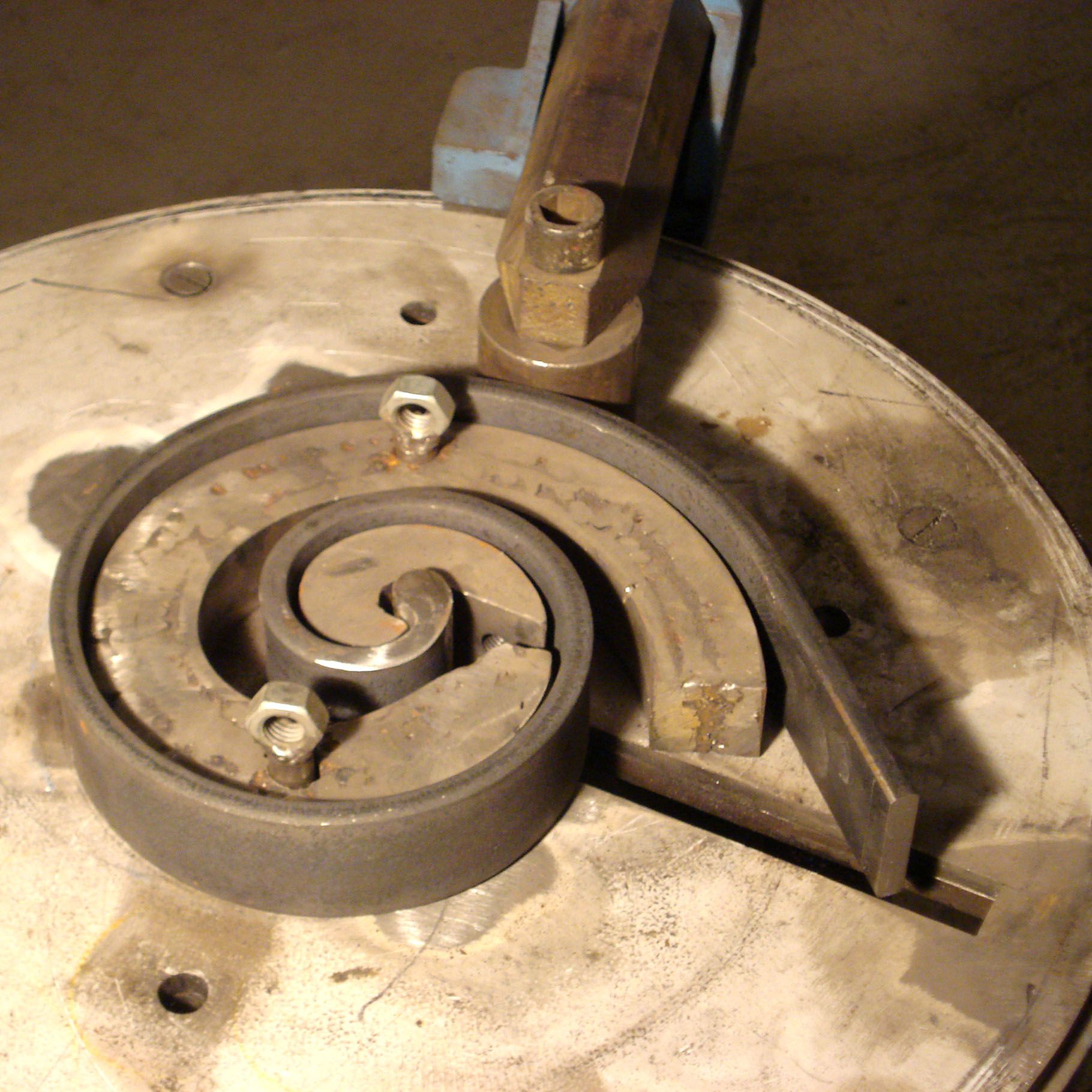

Твистеры-улитки имеют широкие возможности и простейшую конструкцию. Они подразделяются на улитки с лемехом поворотного типа и воротом, а также рычажные с обводным роликом. На них можно выполнять холодную ковку из профильной трубы и прочих металлических заготовок.

Станки торсионного типа увеличивают производительность, а также качество производимых деталей. Они имеют прочную станину, на которую передается основная нагрузка. Для удержания квадратного прута служат патроны-оправки, имеющие квадратного сечения гнезда. Их крепление в скользящей задней бабке и шпинделе выполняется винтовыми зажимами. Скручивание участков металлических заготовок производится при помощи подвижного ограничителя со специальной вставкой.

Изготовление наконечников на прутьях выполняется на специальном штамповочном приспособлении. Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Этот специальный станок использует принцип маховика. Вращая грузовую штангу, отводится назад винтовой боек. После этого в специальное гнездо вставляется штамп, и устанавливается заготовка. Раскрученная штанга приводит ударный боек в движение и происходит удар по хвостовику штампа, воздействующего на конец прута.

Для самостоятельного изготовления такого спецоборудования необходимы валки из специальной стали, шестерни, втулки для подшипников и валы.

Изготовление станка собственноручно

Перед тем как сделать холодный ковки станок, определяются с его конструкцией, а также возможностями. Сооруженные своими руками специальные приспособления позволят проводить ковку металлических предметов в практически в домашних условиях. В качестве рабочего места вполне подойдет гараж, хозяйственный блок или сарай. Определившись с ассортиментом будущей продукции, приступают к созданию приспособлений по ее выпуску. Полноценная процедура производства требует наличия всех типов станков по ковке холодным способом. Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

Для ускорения процесса изготовления оборудования следует просмотреть соответствующие видео, где представлены уроки по сборке станков, а также изготовлению металлоизделий. Сделать собственноручно подобный станок можно используя чертежи, схемы, которые можно брать в качестве основы и изучая видеоуроки. Это позволит избежать многочисленных нюансов при создании собственной мехмастерской.

Холодная ковка, оборудование для которой своими руками изготавливается бесплатно при помощи чертежей, позволит изготавливать авторские узоры разнообразных металлоконструкций. К наиболее распространенным станкам относятся улитки, которые предоставляют возможность изготавливать многочисленные кованые холодным способом завитушки из профильной трубы, а также прочего проката. На чертеже представлен классический вариант станка-улитки, который можно соорудить в любом гараже, а ниже приведено описание конструкции.

Для стола используется листовая сталь от 10 мм. В качестве ножки применяется круглая толстостенная труба или же другой подходящий профиль. Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25?40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.~

Конструкция должна иметь прочное основание, так как воспринимает высокие боковые нагрузки при работе. Рычаг изготавливается из трубы квадратного профиля со стенкой порядка 3 мм. Оптимальным считается размер 25?40 мм. Рычаг крепится к ножке посредством подшипникового узла или же другим способом. Подшипник значительно облегчит работу для получения фигурного профиля. Такая конструкция может дополняться собственными идеями по использованию дополнительных станковых приспособлений.~

К изготовлению своими руками станков и приспособлений следует подойти весьма ответственно и скрупулезно. От правильности чертежей, а также выполненных расчетов зависит качество станков, а также создаваемых металлоизделий. Получив навыки и сноровку, оборудование можно разнообразить для совершенствования выпускаемой продукции.

Как сделать шлем (руководство своими руками)

Дорогие друзья,

Мы решили поделиться своим опытом – проинструктировать вас и наглядно продемонстрировать процесс изготовления шлема! Надеюсь, эта статья будет вам полезна.

Мы будем размещать его частично, чтобы к моменту размещения следующей части вы успели получить все необходимые материалы и научиться первым шагам изготовления своего первого, любимого, не всегда удачного, но самого лучшего шлема.

Итак, начнем! 🙂

1) Первый шаг – раскрой

В первую очередь для изготовления шлема необходимо сделать выкройку. Выкройка – это форма будущих двух половинок шлема, сделанная из бумаги или любого другого ненужного материала. Выкройка подходит к голове и общему телосложению.

Обратите внимание, что у людей разный размер и форма головы, например у европейцев голова более длинная, а у азиатов более круглая.

Теперь нужно приложить выкройку к голове и отрезать ненужные части. Вы должны обрезать его таким образом, чтобы оставалось место для подшлемника. Если вы делаете каску просто для красоты, то достаточно сделать запас в 4-6 см от окружности головы. Если делаете шлем для боя, запас должен быть не менее 10 см. Вы можете задаться вопросом, почему? Потому что для боя нужен более толстый подшлемник, и нужно оставить место для крушения шлема.

Вы можете задаться вопросом, почему? Потому что для боя нужен более толстый подшлемник, и нужно оставить место для крушения шлема.

Не волнуйтесь, вы всегда можете найти «добрых друзей», которые помогут вам раздавить шлем ротанговой палкой или стальной алебардой! 🙂

Внимание! Оставьте запас, вы всегда успеете вырезать ненужные детали!

Рисунок также зависит от роста, телосложения, посадки головы (вы держите голову прямо или идете, слегка наклонив голову вперед). Обратите внимание, что половинки для всех шлемов должны быть выкованы не одинаково, а в обратном порядке.

2) Ковка

Техника ковки:

Можно использовать холодную или горячую (нагрев заготовок) технику ковки. Помните, что это не сложно и у вас все получится, чуда в этом нет 🙂

– Горячая ковка – это технология, при которой металл перед работой с ним нагревают. Из-за нагрева металл становится мягким и ковким. Вы можете найти множество статей, как контролировать процесс нагрева металла: с помощью термометра или контролируя цвет. Идеальная температура – это когда нагретый металл имеет желтовато-красный цвет.

Идеальная температура – это когда нагретый металл имеет желтовато-красный цвет.

Внимание! Не все виды металлов выдерживают многократный нагрев, горячую ковку можно использовать для обычной мягкой стали или нержавеющей стали. Нагревать титан нет смысла, так как он слишком быстро остывает и становится хрупким. Некоторые виды пружинной стали, которые можно закаливать, нельзя нагревать несколько раз, и приведение их в форму следует производить за один подход, не давая металлу остыть, поддерживая идеальную температуру.

– Холодная ковка – рекомендуем начинать именно с этой технологии, она безопасна, проста в освоении, требует меньше оборудования.

Суть его проста: металл куется без нагрева, довольно часто слабыми ударами, медленно придавая ему нужную форму.

Есть 2 метода ковки: внутри или снаружи.

“Снаружи” – этот способ используется для получения цельнотянутых шлемов (например, салад или бацинет, которые изготавливаются цельнолитыми без сварки).

В наковальню вставляется чаша с оправкой, затем кладется заготовка на оправку и, удерживая ее в воздухе, вставляется в форму, ударяя молотком по верхнему краю оправки.

Этот метод занимает много времени и требует хотя бы базовых навыков ковки. Поэтому в этой статье мы обсудим более простой метод.

“Внутри” – для такой ковки нам понадобится деревянная заглушка с маленьким отверстием, молоток с круглой болью. Молоток может быть как из массива дерева, так и из металла. Чем тяжелее заглушка (или лучше закреплена), тем легче с ней работать.

Теперь приступим к работе:

Ставим заготовку на плоскую заглушку и начинаем по ней долбить. Молоток должен ударить по тому месту, где находится отверстие на заглушке. Как видите, это очень просто 🙂

Теперь открою вам несколько маленьких секретов 🙂

1. Не нужно бить по центру заготовки, надо бить по спирали, двигаясь от края внутрь. Обычно от первого удара от края к центру вашей заготовки ваша спираль будет состоять из 7-8 витков.

2. Необходимо четко отличать первичную ковку (вытяжку металла) от правки (выравнивания металла).

3. Не надо сильно бить! Если вы используете горячую ковку, то хорошо, если после каждого хода металл будет протягиваться на глубину 3-5 мм. Никто не сомневается, что можно бить так сильно, что молот пробьет металл, но если мы делаем шлем для боя, то важно, чтобы металл сохранил свою толщину и не потерял прочности.

4. Не торопись!!! Будет хорошо, если вы потратите на неторопливую, аккуратную долбёжку часов 8-20, в зависимости от вашей квалификации и навыков.

Спешить некуда, в спешке получится порванная заготовка или слишком тонкий металл, который сразу раздавится.

И вы можете найти все наши шлемы здесь 🙂

Как сделать инструмент для чеканки или формовки

Ганоксин может получать вознаграждение за рекомендации клиентов от компаний, перечисленных на этой странице.

Мы предполагаем, что вы используете буровую штангу квадратного сечения с закалкой водой W1 и инструментальную сталь W1. Многие поставщики будут продавать инструментальную сталь W1. Ее часто называют буровой штангой (в Англии «серебряная сталь»). Он должен быть квадратным, чтобы при изготовлении инструментов было меньше работы, но круглый буровой стержень можно напилить или выковать до квадрата. Вы не должны использовать ключевой запас, который некоторые поставщики оборудования попытаются продать вам: он не может быть закален, как описано ниже.

Многие поставщики будут продавать инструментальную сталь W1. Ее часто называют буровой штангой (в Англии «серебряная сталь»). Он должен быть квадратным, чтобы при изготовлении инструментов было меньше работы, но круглый буровой стержень можно напилить или выковать до квадрата. Вы не должны использовать ключевой запас, который некоторые поставщики оборудования попытаются продать вам: он не может быть закален, как описано ниже.

Отрежьте инструментальную сталь по длине

- Приблизительно от кончика указательного пальца до двух третей расстояния от места, где ваш палец соединяется с кистью, и где большой палец

При необходимости отожгите сталь.

- Нагрейте до яркого оранжево-красного цвета (пока не исчезнут «тени») и насыпьте на него преломляющий материал (пемзу, графит, битый огнеупорный кирпич, пепел, кошачий литр и т. д.), оставив его в покое до остывания. Сверло W1 уже мертво мягкое и не нуждается в отжиге.

Кузнечный или напильниковый квадрат. (при использовании круглого ложа)

- Выковать в горячем состоянии стержень до квадратной формы. (или используйте квадратную ложу — мой любимый источник — MSCdirect.com.

- Ковка удерживает металл = большая заготовка инструмента, опиловка уменьшает его. заготовка холодная только с двух сторон, чтобы получился приплюснутый овал.Этого достаточно для штампа, если есть настоящие плоские стороны.

- Причина использования квадратного приклада в том, что он обеспечивает превосходный контроль.

Коническая задняя часть, оптимизация инструмента, подготовка торца.

- Будьте уверены в достоверности своей документации. Он должен оставаться квадратным в сечении (заготовка) во время работы.

- Сужение от лицевой стороны к задней должно составлять около (чуть меньше) двух третей длины инструмента.

Задняя конусность начинается плавно в этой точке. В зависимости от инструмента точка изменения конусности должна быть начальным квадратным сечением заготовки. т. е. начните с 3/8 дюйма, а точка изменения конусности — квадрат 3/8 дюйма.

Задняя конусность начинается плавно в этой точке. В зависимости от инструмента точка изменения конусности должна быть начальным квадратным сечением заготовки. т. е. начните с 3/8 дюйма, а точка изменения конусности — квадрат 3/8 дюйма. - Причина конусности – лучший контроль. Конический инструмент должен быть сбалансирован и казаться немного легче, чем кажется.

- Передняя часть аккуратно выкована горячим способом до небольшого прямоугольника для подготовки к осадке. Затем острые края немного скошены, чтобы предотвратить растрескивание и расщепление металла при осадке.

- Заготовка из закаленной в воде инструментальной стали W1 также может быть подвергнута ступенчатой прокатке на проволочном стане для придания конусности и подготовки формы. Это экономит много работы и позволяет использовать более короткий кусок стали, так как он удлиняется за счет ступенчатой прокатки. При ступенчатой прокатке стали не забудьте проверить ее, ударив по ней грубым молотком, прежде чем начать.

Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Расстроенное лицо и складки сверху и снизу.

- Поместите инструмент в тиски вертикально так, чтобы из тисков выступало примерно от 1/2 дюйма до дюйма. Более тонкие инструменты выступают меньше.

- 9 торец инструмента Удары должны быть строго перпендикулярны торцу инструмента и по той же линии, что и инструмент вначале0082 Держите поблизости немного воды, чтобы время от времени охлаждать молот (быстрое погружение), иначе он может потерять самообладание.

- Когда вы достаточно расстроены, начинайте наносить удары под очень небольшим углом, при этом вращая лицо, медленно увеличивая угол. Это грибы, почти как клепки. Увеличивая угол ударов до такой степени, что они наносятся почти снизу, можно загнуть сталь так, чтобы она не была острой на ощупь и приобрела приятную округлую поверхность.

- Завершите легким постукиванием и исправьте любой изгиб вала, который мог возникнуть. Прицел на симметрию.

Горячая шлифовка лица.

- Используйте старый, желательно ветхий файл.

- Пока работа находится в горячем состоянии, напиливайте длинными медленными движениями длину торца инструмента, следуя кривой по мере того, как вы это делаете. Это позволяет вам исправить любые симметричные проблемы, сгладить (почти полировать) поверхность и перейти сразу к наждачной бумаге.

- При работе с большими файлами может потребоваться охлаждение.

Завершите сужение корпуса инструмента.

- Именно здесь происходит окончательная балансировка.

- Стержень за головкой обычно в этом месте несколько спилен и плавно переходит в головку сразу за ней.

Эмери с курсовой, средней и тонкой бумагой.

(ткань работает лучше)

(ткань работает лучше)- Теперь тело может быть отшлифовано, но на самом деле это не обязательно.

- В то время как корпус на самом деле должен быть довольно грубым для лучшего захвата, лицевая сторона должна быть зеркальной, чтобы облегчить движения по работе и придать ей соответствующую отделку.

- Метод наждачной бумаги заключается в том, чтобы разорвать или вырезать длинные (6 дюймов) полоски шириной около 1/2 дюйма и, взявшись за оба конца, потянуть их вперед и назад по лицу (как вытирание спины полотенцем). Сделайте это по двум основным осям лица, чтобы сохранить симметрию.

- Другой способ — оторвать или вырезать небольшой квадрат наждачной бумаги (от 1 до 2 квадратных дюймов) и положить его на ладонь. Поместите ладонь и наждак на поверхность инструмента и потрите взад и вперед по двум основным осям, пока не исчезнет худшее, затем слегка поверните руку, время от времени меняя угол, под которым вы проводите трение. Это постоянно меняет наждак в любой точке инструмента, случайным образом распределяя давление и качество истирания, обеспечивая равномерное натирание инструмента.

Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо.

Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо. - Перемещение наждака в одном направлении в течение секунды или двух позволяет проверить ровность наждака.

- Для инструментов с плоскими поверхностями иногда более эффективно положить наждак на плоскую поверхность и провести им по наждаку.

- Принцип случайной обработки важен для равномерного истирания.

- Используйте по крайней мере три сорта наждака или ткани.

Полировка лица.

- Триполи сначала вымойте и вытрите с мылом и нашатырным спиртом, а затем займитесь румянами. Довести лицо до удовлетворительной степени полировки можно мелким наждаком и крокусовой тканью.

- Более быстрой альтернативой является использование состава для резки и окраски стали, такого как сафралит.

Состав для полировки стали, такой как Fabulustre®, — мой любимый метод. Эти соединения, как правило, белого цвета, одновременно и абразивные, и полирующие.

Состав для полировки стали, такой как Fabulustre®, — мой любимый метод. Эти соединения, как правило, белого цвета, одновременно и абразивные, и полирующие. - Используйте описанные выше методы на машинном полировочном станке или, если у вас много свободного времени, используйте кусок кожи с алмазным порошком или оксидом олова. Зеленые или желтые румяна тоже работают.

Подготовка к закалке (закалке)

- К этому моменту у вас должен быть инструмент, который выглядит законченным, имеет полированную поверхность и оголенные, чистые стальные стороны. Если это не так, то хотя бы длину одной стороны следует оголить напильником. Это сделано для того, чтобы в дальнейшем можно было наблюдать за темперированными цветами.

- Постройте «печь» или муфель из огнеупорных кирпичей, как показано на рисунке. Для пола используйте кирпич, который, очевидно, уже использовался для него раньше. то есть с расплавленным флюсом на нем.

- Экономит время на предотвращение окисления на лицевой и оголенной стороне инструмента, а не на очистку окалины, образовавшейся в результате нагревания после закалки. Поэтому мы предотвращаем окисление на этих поверхностях. МЫЛО!

- Мы можем предотвратить попадание кислорода на поверхность (и образование накипи), покрывая ее различными материалами. Лучше всего подойдет обычное кусковое мыло, просто водите нагретым инструментом по мылу, пока оно не растает и не покроет его. Я рекомендую это среди других вариантов. Раньше я использовал керамическую или фарфоровую плитку. Смешайте его до консистенции крема и окуните в него инструмент лицевой стороной (и, если возможно, боком). Высушите легким пламенем и повторите погружение хотя бы один раз. Я обнаружил, что фарфор работает лучше. Чем тоньше помол, тем лучше.

- В некоторых случаях полезно нанести хорошее покрытие из бурового флюса (Handy Flux), но нет ничего лучше кускового мыла. Бура липкая и не растрескивается, как глиняные крошки.

Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле.

Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле. - Можно уменьшить количество кислорода, достигающего поверхности, используя восстановительное пламя на горелке. Это пламя, в котором больше газа, чем воздуха, обычно характеризующееся большим голубым вторичным конусом на пламени. Ацетиленовую горелку можно настроить на желтоватое пламя, больше газа, чем воздуха.

Закалка в воде или масле.

- Целью закалки инструмента является упрочнение кристаллической структуры. После этого отверждения его затем размягчают, этот процесс известен как отпуск. Когда его закаливают в охлаждающей жидкости, он становится настолько твердым, насколько способна стать сталь, из которой он сделан.

W1 предназначен для закалки в воде большую часть времени.

W1 предназначен для закалки в воде большую часть времени. - Есть три основные жидкости, в которых можно проводить закалку: вода, рассол и масло. Они перечислены в том порядке, в котором они передают тепло (или скорость, с которой они охлаждают сталь), быстрее всего вода, затем рассол и медленнее всего масло. Для наших инструментов они являются единственной охлаждающей средой, о которой нам нужно беспокоиться.

- Скорость охлаждения важна, потому что чем медленнее скорость, тем мягче внутренняя часть куска стали. Во всех трех жидкостях внешняя поверхность стали имеет одинаковую твердость, но внутренняя ее поверхность различается в зависимости от скорости охлаждения при закалке. В стали это означает, что инструмент с разной твердостью (мягкий внутри, твердый снаружи) прочнее, чем инструмент с меньшими вариациями. Скорость охлаждения также зависит от размера стальной заготовки, так что для средней относительно тонкой чеканки масло лучше всего подходит для закалки. Если закалить слишком быстро, сталь растрескается, что иногда является хорошим тестом на правильную закалку.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом. - Конечно, можно закалить инструменты для чеканки W1 в воде без явного вреда.

- Инструмент доводят до равномерного оранжево-красного каления с помощью большой (#7-8 ацетиленовые/воздушные наконечники) горелки до тех пор, пока «тени не исчезнут», то есть когда все более темные участки исчезнут до равномерного красного каления. Если вам нужно, вы можете иметь магнит на цепочке и держать его на светящейся стали. Если магнит не прилипает, то это правильная температура для закалки для максимального затвердевания. Затем его берут щипцами и погружают в закалку. Если возможно, его следует закалить восходящим теплом, пока инструмент еще собирает тепло. Его следует погрузить как можно вертикальнее, чтобы избежать деформации, и, возможно, перемещать из стороны в сторону (если вы можете сделать это и при этом оставаться в вертикальном положении, у меня возникают проблемы, и я обычно об этом забываю).

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять.

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять. - Рекомендуется нагревать инструмент до тех пор, пока на нем не начнет пузыриться капля воды. Это называется «вынуть защелку» и снимает напряжения в стали, которые могут быть весьма значительными. В старые времена граверы запекали свои инструменты в буханке хлеба (350°F) по той же причине.

Голая сторона при необходимости.

- Необходимо отшлифовать поверхность стали, чтобы она могла должным образом окислиться, чтобы показать нам цвета закалки. Окалина из оксида стали действительно очень твердая, и если она застрянет в напильнике, она может повредить другой кусок металла. То же самое касается использования стального соединения на баффе для удаления накипи. Сделайте это, если маловероятно, что что-то повредится в будущем.

Эмери работает хорошо.

Эмери работает хорошо. - Будьте очень осторожны с инструментом. Хотя он очень твердый, он чрезвычайно хрупкий, как стекло, и простое стукнув им о стол, он может треснуть пополам.

Закалка инструмента.

- Мы уже закалили сразу весь инструмент. Это закалило все дело.

- Закалка — это фактически размягчение инструмента до определенной желаемой точки со свойствами, свойственными этой точке. Когда мы нагреваем инструмент, твердая кристаллическая структура изменяется. Хотя, нагревая его, мы жертвуем некоторой твердостью, но приобретаем прочность. (Больше хлеста, больше упругости, пружинистости).

- У нас одна сторона и лицо голые.

- Если мы нагреваем инструмент, более мягкие состояния соответствуют более высоким температурам. Они также соответствуют ряду слоев окисления на поверхности чистой стали. Мы видим эти слои окисления как разные цвета. Поэтому мы можем сказать, какая степень мягкости была достигнута по тому, какой цвет присутствует на поверхности стали.

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена).

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена). - Порядок появления цветов от холодного к горячему:

| Цвет | Градусы по Фаренгейту |

| Начало цвета | 350 |

| Бледно-желтый | 430 |

| Светло-соломенный | 450 |

| Темно-соломенный | 470 |

| Коричневый | 490 |

| 510 | |

| Фиолетовый | 530 |

| Ярко-синий | 560 |

| Темно-синий | 600 90 249 |

- Инструменты, предназначенные для разных целей, закалены в разные цвета.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

| Цвет | Инструменты |

| Бледно-желтый | Режущие инструменты для токарных станков, рубанков, строгальных станков. |

| Солома светлая | Фрезы, сверла, развертки. |

| Темно-соломенный | Метчики и плашки. |

| Фиолетовый | Пробойники, холодные долота. |

| Фиолетовый, переходящий в синий | Отвертки |

- Для нашего инструмента мы закаляем его части в разные цвета, хороший теоретически сконструированный инструмент, который, вероятно, будет служить вечно, но, возможно, он слишком хорошо сделан.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть пурпурная, а самая спина, возможно, темно-синяя.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть пурпурная, а самая спина, возможно, темно-синяя.

- Лицо соломенно-желтого цвета для долговечности, шея пурпурного цвета для устойчивости и так далее.

- Удерживая инструмент щипцами, осторожно нагрейте его мягкими широкими движениями от тела к лицу. Трепещите пламя, чтобы тепло накапливалось некоторое время и давало вам время контролировать происходящее. Цвета будут отображаться в порядке соответствующих им температур. Когда цвета находятся в нужной или почти правильной точке, инструмент необходимо немедленно охладить в воде. Требуется небольшая практика, чтобы понять, когда начинать двигать рукой для утоления жажды, но это несложно. Можно замедлить температуру в одной части, погрузив ее в воду, пока нагревается другая часть инструмента.

- Теперь у вас есть инструмент, на поверхности которого есть визуальная запись того, какая твердость присутствует в инструменте. Если вы слишком сильно смягчили детали, повторите шаги 9-13.

- Крайне важно, чтобы в инструменте не было твердых участков, так как раньше люди ослепляли, когда незакаленное твердое место раскалывалось при ударе по инструменту. Удостоверьтесь, что вся задняя и средняя части инструмента окрашены в темперированные цвета, по крайней мере, до фиолетового или синего, чтобы избежать этой очень реальной опасности.

Полировка лица.

- Это в основном для красоты. Некоторые охотники никогда больше не прибегают к полировке, а используют крокусовую ткань или кусок кожи, закрепленный на дереве, с рубиновым или алмазным порошком, с небольшим количеством масла. Они используют это время от времени во время использования инструмента, что сохраняет его зеркально-ярким и предотвращает появление следов грязи на металле, за которым они гонятся.

Отшлифовать задний угол.

- Возможно, это было сделано до того, как инструмент был закален напильником или шлифовальным кругом, но это хороший процесс финишной обработки.

- Угол представляет собой усеченный конус, заточенный на задней части инструмента, чтобы оставить место для разрастания металла (который может отлететь и повредить глаза), вызванного ударами молотка. Это также обеспечивает меньшую площадь для удара молотка, которая, как мы надеемся, центрируется над основной осью инструмента, что позволяет более эффективно использовать удар.

- При включении шлифовального круга всегда стойте в стороне от передней части круга, т.к. треснувший круг может разлететься при запуске и засыпать вас мелкими частицами точильного камня. Вы должны стоять в стороне как минимум до тех пор, пока колесо не наберет полную скорость, а лучше немного после этого.

- Используйте только переднюю часть круга, а при шлифовании плоской поверхности проводите сталью (только сталью) по поверхности круга, время от времени охлаждая ее в воде, чтобы предотвратить потерю температуры или возгорание стали.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Испытание на твердость заднего угла.

- Проведите напильником по задней стороне или ударьте по нему молотком с уже имеющимися царапинами, чтобы убедиться, что металл достаточно мягкий, чтобы не повредить молоток. Он должен слегка сплющиваться при ударе. Если это слишком трудно, напильник соскальзывает или молоток помят. Темперируйте дальше, если это необходимо.

Правильно держите инструмент при использовании.

- Этот метод удержания инструмента является североевропейским и, возможно, является наиболее контролируемым методом использования инструмента для чеканки. Положите левый (для правшей) безымянный палец на стол.

Поместите средний палец поверх него и поднимите руку в воздух так, чтобы сустав указательного пальца находился примерно на одной вертикальной линии с суставом среднего пальца и двумя ногтями среднего и безымянного пальцев, один над другой. Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив остальных пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Поместите средний палец поверх него и поднимите руку в воздух так, чтобы сустав указательного пальца находился примерно на одной вертикальной линии с суставом среднего пальца и двумя ногтями среднего и безымянного пальцев, один над другой. Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив остальных пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Еще несколько моментов

- При ковке на наковальне держите конец проковываемого инструмента на краю наковальни, чтобы не повредить молоток или наковальню. См. 4. г.

- Наконечники ацетиленовой горелки №6 и №8 лучше подходят для широкого пламени, чем №7, у которого более тонкая струя.

- Другие методы обработки закаленной инструментальной стали см. в разделе ЗАКАЛ. Правильное понимание процесса позволяет быть достаточно гибким, чтобы разумно извлечь выгоду из ситуации, связанной с изготовлением инструментов.

- Чем лучше инструмент лежит в руке (проведите пальцами вверх и вниз по нему, удерживая его в руке), тем легче будет с ним работать, что приведет к переходу на более качественную работу. Хорошо сделанный инструмент также красив.

- Используйте защитные очки на шлифовальном круге и всегда думайте, прежде чем что-то делать в первый, второй или более раз.

Рекомендуемая литература

- «Современный кузнец и изготовление инструментов» Вейгерса.

Творческая железная работа Мейлаха.

Работа со станком, Бургхардт.

Новый край наковальни, Эндрюс

Чарльз Льютон-Брейн – © Brain Press Publications – 2002

Все права защищены на международном уровне. Авторское право © Чарльз Льютон-Брейн. Пользователи имеют разрешение загружать информацию и делиться ею до тех пор, пока не будут получены деньги. Коммерческое использование этой информации запрещено без письменного разрешения Charles Lewton-Brain.

Вы принимаете на себя всю ответственность и риски, связанные с использованием ресурсов безопасности, доступных на этой веб-странице или через нее. ООО «Международное общество драгоценных камней» не несет никакой ответственности за материалы, информацию и мнения, представленные на этой веб-странице или доступные через нее. Никакие советы или информация, представленные на этом веб-сайте, не создают никаких гарантий. Вы полагаетесь на такие советы, информацию или содержимое этой веб-страницы исключительно на свой страх и риск, включая, помимо прочего, любые инструкции по безопасности, ресурсы или меры предосторожности или любую другую информацию, связанную с безопасностью, которая может быть доступна на этой веб-странице или через нее.

1 Вытяжка

1 Вытяжка

Задняя конусность начинается плавно в этой точке. В зависимости от инструмента точка изменения конусности должна быть начальным квадратным сечением заготовки. т. е. начните с 3/8 дюйма, а точка изменения конусности — квадрат 3/8 дюйма.

Задняя конусность начинается плавно в этой точке. В зависимости от инструмента точка изменения конусности должна быть начальным квадратным сечением заготовки. т. е. начните с 3/8 дюйма, а точка изменения конусности — квадрат 3/8 дюйма. Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Если он хлюпает, то вы можете положить его в мельницу. Если ничего не происходит, не используйте его в мельнице, так как это может привести к его повреждению.

Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо.

Это лучше всего работает для закругленного инструмента, такого как строгальный станок или уплощенный инструмент для нарезания резьбы, но в сочетании со случайным линейным движением вдоль двух основных осей он работает очень хорошо. Состав для полировки стали, такой как Fabulustre®, — мой любимый метод. Эти соединения, как правило, белого цвета, одновременно и абразивные, и полирующие.

Состав для полировки стали, такой как Fabulustre®, — мой любимый метод. Эти соединения, как правило, белого цвета, одновременно и абразивные, и полирующие.

Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле.

Он поглощает кислород, а также защищает поверхность от воздуха. В воде удара достаточно, чтобы разрушить его, но в масле он остается, требуя быстрой чистки напильником. Другим недостатком является то, что он делает кирпич грязным. Так что используйте тот, который уже используется для этой цели. Глиняные пластинки хорошо разбиваются как в воде, так и в масле. W1 предназначен для закалки в воде большую часть времени.

W1 предназначен для закалки в воде большую часть времени. Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом.

Для более толстых инструментов, внутренняя часть которых может стать слишком мягкой, рекомендуется использовать более быструю закалку. Старое моторное масло хорошее и легкодоступное оптом. Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять.

Это предотвращает неравномерное распределение охлаждения. Воду также можно предварительно энергично взболтать, чтобы на стали не образовывались пузырьки воздуха, изолирующие ее при закалке. После того, как «вибрация» прекратится, его можно снять. Эмери работает хорошо.

Эмери работает хорошо. (Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена).

(Эти цвета окисления появляются также на низкоуглеродистой и незакаленной стали; для нас они полезны, потому что сталь закалена). Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов.

Поверхности чеканных инструментов закалены до бледно-желтого или светло-соломенного цвета, а пружины закалены до фиолетового. Разница между частью пружины и режущим инструментом или инструментом для чеканки довольно очевидна. Полезно иметь представление о предлагаемых вариантах использования различных цветов. Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть пурпурная, а самая спина, возможно, темно-синяя.

Однако это не занимает больше времени, чем другие методы закалки, и является лучшим инструментом «чувствования». Лицо будет светло-соломенным, шея пурпурной, спина к основному стеблю от коричневого до темно-соломенного, а задняя часть пурпурная, а самая спина, возможно, темно-синяя.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте.

Для нашего конусного шлифования держите стальной стержень между большим и указательным пальцами одной руки, опираясь на упор для инструмента, и поворачивайте инструмент на другом конце другой рукой, притачивая конус на инструменте. Поместите средний палец поверх него и поднимите руку в воздух так, чтобы сустав указательного пальца находился примерно на одной вертикальной линии с суставом среднего пальца и двумя ногтями среднего и безымянного пальцев, один над другой. Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив остальных пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.

Поместите средний палец поверх него и поднимите руку в воздух так, чтобы сустав указательного пальца находился примерно на одной вертикальной линии с суставом среднего пальца и двумя ногтями среднего и безымянного пальцев, один над другой. Мизинец торчит, и в нем нет никакой пользы, кроме того, что старые охотники будут держать в нем дополнительные инструменты. Большой палец удерживает инструмент напротив остальных пальцев. Сначала это положение несколько болезненно, но полученный контроль стоит одного или двух дней негнущихся пальцев. Причиной повышенного контроля является то, что средний палец действует как шаровой шарнир, легко поворачиваясь в требуемое положение. Орудие чеканки всегда водят на себя, причем несколько проходов по одному и тому же месту предпочтительнее одного-двух сильно забитых. Легкие постукивания являются лучшими. Это помогает не сжимать молоток, а позволить ему шлепнуться в руке, так что вес падающей головки молотка на самом деле ударяет по инструменту, а не удар руки или запястья.