Холодная художественная ковка изделий из металла своими руками: инструменты и приспособления

Главная » Инструменты и оборудование » Ручной иструмент » Слесарно-монтажный инструмент

Опубликовано: Рубрика: Слесарно-монтажный инструментАвтор: Andrey Ku

Металлические кованые элементы в декоре, да и просто в хозяйстве, очень популярны из-за их красоты и прочности. Несколько выгнутых особым образом прутков легко превращаются оконную решетку или калитку. Причём для этого совершенно не нужна полноценная кузница, достаточно иметь несколько приспособлений.

Ковка без нагрева – достоинства и недостатки

Способов обработки металла существует довольно много, но большинство их требует применения технологий промышленного масштаба, в том числе прокат, штамповка, отливка, фрезеровальные и токарные работы.

Гораздо проще получить нужную форму без нагрева, сгибанием или кручением. Но если при горячей ковке мы сможем в той или иной степени изменить форму даже крупной заготовки, если удастся её прогреть, то холодная обработка накладывает ограничения. Во-первых, используется металлопрокат, который достаточно легко поддастся приложенным усилиям. Обычно сгибанию до нужной формы подвергают прутки квадратного и круглого сечения до 15 миллиметров. При этом зачастую требуются специальные рычаги для увеличения мускульной силы. Во-вторых, сталь должна быть достаточно мягкой и пластичной, лучше всего годится для этой цели низкоуглеродистая не каленая.

Достоинство холодной ковки в том, что основные шаблоны для изгибания металла можно сделать в кратчайшие сроки, имея лишь сварочный аппарат и некоторое количество тех же прутков и металлических полос.

Правда, так мы сможем изготовить лишь простейшие упоры для получения гнутых декоративных элементов, закрученных из прутка по спирали. Для более сложных изделий нужны приспособления из нескольких взаимно подвижных узлов, которые также можно сделать своими руками. О них мы поговорим далее. К недостаткам можно отнести то, что при холодном сгибании металла нарушается его кристаллическая решётка, то есть в этом месте материал становится более ломким. Несколько изгибов на одном участке почти наверняка приведут к появлению микротрещин, поэтому испорченную заготовку, как правило, не переделывают.

Просто гнём металл – гнутик в помощь

В принципе, чтобы получить из прутка дугу с определённым радиусом, можно задействовать обычный трубогиб. Но иногда нужно получить угол около 90 градусов или даже острый. В этом случае понадобится специальное оборудование – гнутик. Как правило, данный станок, состоящий из двух неподвижных роликов и движущейся между ними планки с клином, ориентирован горизонтально. Центральный узел перемещается поступательно на закреплённом под основанием винте, при помощи воротка. Именно такое приспособление самостоятельно сделать достаточно сложно. Зато его можно заменить всего лишь двумя упорами. К примеру, двумя очень толстыми болтами, вкрученными в металлическую столешницу или толстую доску верстака. Вставляем пруток между ними, на один стержень делаем упор, через второй гнём, правда, исключительно «на глазок».

Но иногда нужно получить угол около 90 градусов или даже острый. В этом случае понадобится специальное оборудование – гнутик. Как правило, данный станок, состоящий из двух неподвижных роликов и движущейся между ними планки с клином, ориентирован горизонтально. Центральный узел перемещается поступательно на закреплённом под основанием винте, при помощи воротка. Именно такое приспособление самостоятельно сделать достаточно сложно. Зато его можно заменить всего лишь двумя упорами. К примеру, двумя очень толстыми болтами, вкрученными в металлическую столешницу или толстую доску верстака. Вставляем пруток между ними, на один стержень делаем упор, через второй гнём, правда, исключительно «на глазок».

Более доступный для самостоятельного изготовления вариант станка – вертикальный. Узкая прямоугольная рама устанавливается на прочную массивную подставку, в ней жестко закрепляются два направляющих стержня с надетой на них станиной, в центре которой просверлено отверстие с резьбой. Такое же располагается соосно в верхней планке рамы. Далее через раму и станину вкручивается длинный вал с резьбой, на верхнем конце которого жёстко закреплён ворот.

Такое же располагается соосно в верхней планке рамы. Далее через раму и станину вкручивается длинный вал с резьбой, на верхнем конце которого жёстко закреплён ворот.

К станине сбоку приваривается или прикручивается болтами, что гораздо удобнее, стальной клин. На боковых стойках рамы закрепляются на одном уровне по горизонтали два валика. Теперь, вращая винт, вы сможете опустить или поднять станину с клином, который будет увеличивать или ослаблять давление на уложенный между ним и валиками пруток. Съемный клин для гнутика, с несколькими дополнительными насадками разной формы, позволит вам менять угол сгиба металлической заготовки.

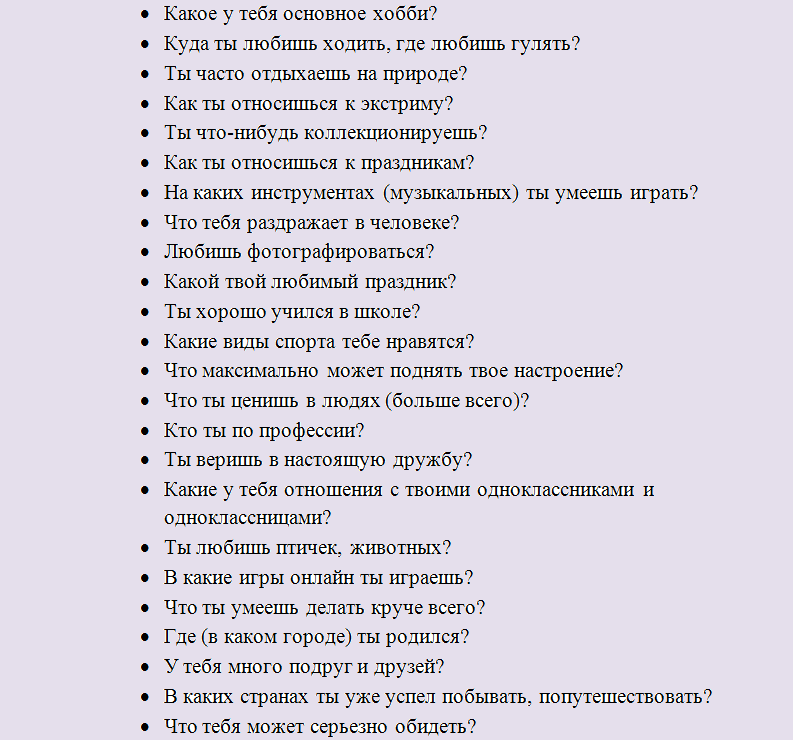

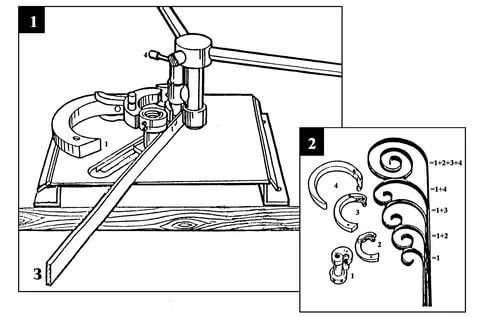

Делаем спирали – подготовка шаблона и освоение техники

Очень много элементов в холодной ковке основано на завитках. Так называется пруток, изогнутый по архимедовой спирали. Однако при этом готовые декоративные формы могут быть разными: улитки, волюты, червонки. Первые представляют собой подобие запятой, с одной стороны стержень свит в спираль, с другой – остаётся прямым. Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Второй тип имеет оба конца, закрученные в завитки в одну сторону. Третий же больше похож на латинскую букву S, то есть в спирали концы прутка загибают в разные стороны. Все эти готовые кованые изделия затем располагают в общем рисунке узора оконной решётки или металлической ограды, калитки или створки ворот.

Чтобы получить нужный завиток, делаем шаблон. Он может быть жестко закрепленным на основании, или же сложным, собранным из нескольких отдельных деталей. Первый вариант изготавливается достаточно просто. Для основания потребуется круглый или квадратный лист, размер которого зависит от величины шаблона (для начала лучше ограничиться маленьким). Далее берём несколько отрезков стержня с круглым сечением длиной до 3 сантиметров. Рисуем архимедову спираль и с внутренней её стороны отмечаем точки, где будут приварены вертикально обрезки прутка, которые сразу жёстко фиксируем несколькими прихваточными точками дуговой сварки.

Затем от центрального стержня начинаем приваривать к обрезкам прутка полосу толстого, не менее 3 миллиметров, металла, постепенно изгибая её по нарисованной линии. Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Где необходимо, слегка постукиваем молотком, но в основном придётся применять мускульную силу. Работу несколько облегчит прижимной рычаг с двумя боковыми перпендикулярными упорами, имеющий форму буквы F. Причём на второй от конца перекладине желательно сразу насадить и приварить большой подшипник, что значительно облегчит сгибание прутка. Когда стальная полоса займет свое место, приварите с внешней её стороны у центра спирали, с небольшим отступом, ещё один вертикальный стержень, желательно вставив его в заранее подготовленное отверстие. Именно между ним и шаблоном будет зажиматься пруток в начале гибки.

Сборный вариант делается похожим образом, только обрезки толстого стержня берутся длинные и не привариваются. По заранее сделанной линии высверливаются отверстия, в них вставляются обточенные точно под диаметр перфорации фрагменты прутка, приблизительно до середины, можно даже больше. То есть их толщина должна быть чуть больше диаметра сверла. К ним приваривается полоса металла, согнутая по той же линии, после чего нарезается на сегменты.

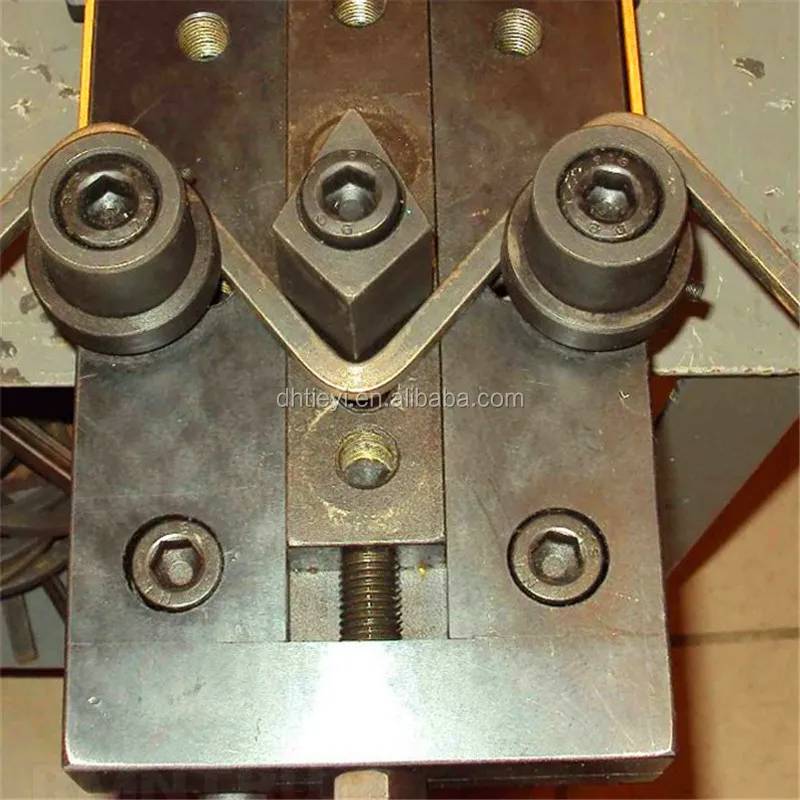

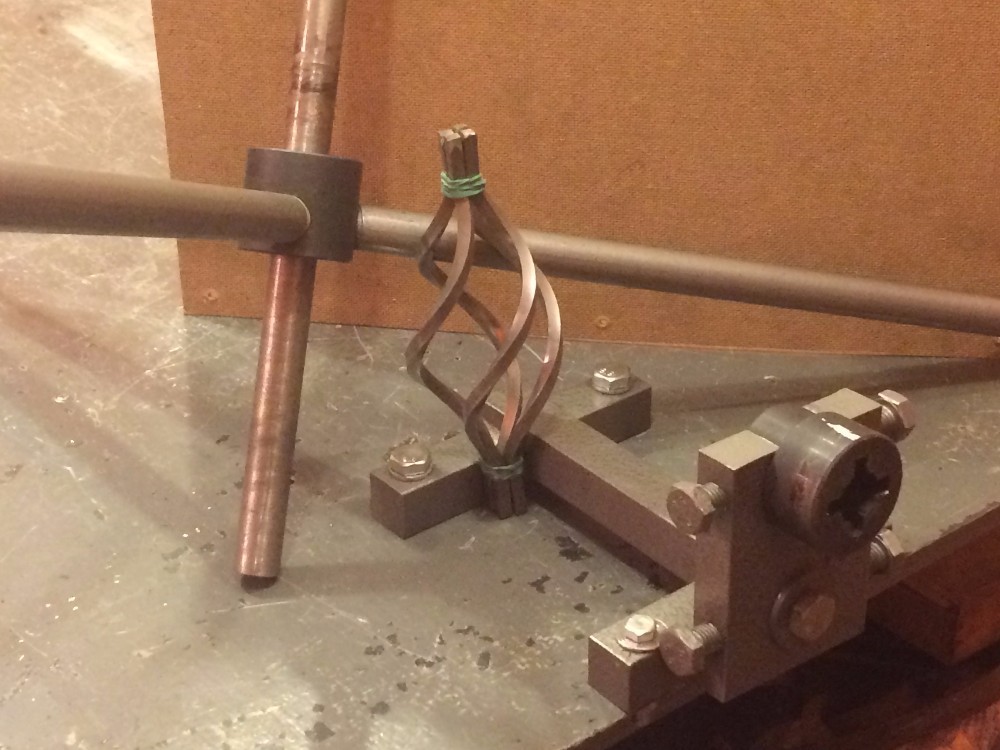

Завивка стержня винтом – сооружаем простейший твистер

По сути, это самый простой станок из всех, какие можно изготовить для холодной ковки. Установить его можно даже на столярный верстак, хотя лучше, если это будут специальные козлы. Вся конструкция будет базироваться на основании из швеллера или квадратного профиля. С одной стороны жёстко закрепляем основной блок из вращающейся в вертикальной станине трубы, внутри которой располагается патрон или боковой винтовой зажим. На другом конце трубы привариваем перпендикулярно 3–4 рукоятки ворота. Далее из двух обрезков швеллера или уголков и металлической пластины делаем подвижную рамку на основании, так, чтобы она не качалась, плотно охватывая продольную базу станка.

Теперь остаётся только закрепить пруток с обоих концов в патроне ворота и сдвинутой на необходимое расстояние зажимной станине, скользящей по основанию. Начинаем вращать трубу с закреплённым ближайшим к вам концом прутка, второй конец жёстко удерживается зажимом. В итоге на полуфабрикате металлопроката образуется виток, потом рядом с ним второй. Доведя их количество до нужного, вы увидите, что пруток стал короче, а скользящая станина заметно придвинулась. Следует соблюдать одно правило – обороты должны быть всегда полными. То есть последний не следует завершать на первой или второй трети, докрутите ворот до конца. Для этого верхнюю плоскость прутка лучше промаркировать, и отметка всегда должна быть сверху.

Торсион или корзинка – делаем сложный декоративный элемент

Станок для изготовления такой детали создать несколько труднее, чем твистер, но вполне по силам даже начинающему. За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

За основу берём такую же базу из швеллера или квадратного профиля, как описанная выше, и делаем всё то же самое, за исключением одной детали. Труба должна быть довольно длинной и проходить сквозь обе станины. На подвижной, сделанной из толстой пластины металла сверлятся 4 отверстия, расположенные квадратом (их лучше снабдить боковыми винтовыми зажимами).

В центре должно располагаться сквозное гнездо для трубы, по которой станина должна скользить. Узел с воротом выглядит иначе, пластина с 4 отверстиями (тоже с винтами) высверливается посередине, после чего насаживается и наваривается на трубу, которая должна вращаться в гнезде станины при помощи 3–4 рукояток.

Устройство может работать и иначе – ворот свободно движется вдоль трубы, а основная станина удерживает прутки. Результат будет тот же. Устанавливаем отверстия, расположенные квадратами так, чтобы они были сосны друг другу. Продеваем сквозь дальнюю пластину прутки и зажимаем их. Затем то же самое делаем в станине ворота, который после фиксации заготовок начинаем медленно вращать. Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Стержни по мере увеличения количества оборотов будут обвиваться вокруг трубы. Поэтому дальняя станина должна быть на небольшом расстоянии от ворота, около 20 сантиметров. Чем дальше вы её изначально сдвинете, тем больше витков получится, тем сложнее будет корзинка. Но, как правило, редко делается больше двух полных оборотов. Из полученных заготовок собирается и сваривается корзинка.

Волны – изгибаем пруток по синусоиде

В данном элементе нет ничего сложного. Всё, что потребуется, это два металлических шкива, с двумя отверстиями под болтовой крепёж и одним центральным для рычага. Также подготовим основание из толстого стального листа с перфорацией, сделанной через равные промежутки на одной линии. Расстояние между высверленными сквозными гнёздами должно быть чуть больше диаметра шкивов, так, чтобы уложенные и закреплённые рядом, они имели между собой зазор для свободного прохода прутка.

На стальном листе можно сделать много отверстий с шагом, которому будет кратно расстояние между крепежами. Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Также потребуется рычаг с двумя боковыми перекладинами круглого сечения, крайняя из которых будет вставляться в центральное гнездо. Вторая должна прижимать к шкиву изгибаемый пруток, поэтому должна быть удалена от крайней на соответствующее расстояние.

Устанавливаем шкивы на основание, жёстко закрепив болтами. Просовываем между ними пруток, теперь один из них будет служить упором, а второй – шаблоном для загибания. Именно в него и вставляем рычаг, которым проводим дугу, формируя нужный диаметр первой волны. Разворачиваем пруток так, чтобы полученная волна охватила упорный шкив. Обводим второй изгиб, снова разворачиваем заготовку. И так, пока стержень не будет полностью превращён в синусоиду или не будет сделан отрезок нужной длины, который отпиливаем, и используем в узоре.

Таким же образом можно делать и кольца, если взять шкивы потолще, в виде невысоких цилиндров, а также завитки, называемые червонками, S-образные. Чтобы перекладина рычага лучше скользила вокруг шкива, лучше дополнить её подшипником или роликом, учитывая необходимый промежуток для прутка.

Понравилась статья? Поделиться с друзьями:

Станок для холодной ковки своими руками: виды и процесс изготовления

Машины и механические инструменты

Техника ручной обработки металла насчитывает более тысячи лет. Существует два основных типа. Это холодная ковка или горячая ковка. Для горячей обработки металла необходима мартеновская или плавильная печь и правильно подготовленное помещение. И эти машины стоят дорого.

Оборудование для холодной ковки можно разместить в любом подходящем месте — например, в пристройке к дому. При необходимости некоторые машины могут быть изготовлены на собственном производстве. Этот факт значительно снижает затраты на организацию производства. Кроме того, фотографии машин можно легко найти в Интернете.

Содержание

- Станки для холодной ковки: преимущества их применения

- Виды станков

- Какие станки самые важные

- Приспособление для изгибания металлических элементов «Улитка»

- Станок улитка для холодной ковки своими руками

- Улитка с лемехом

- Улитка с рычагом

- Как работать на станке улитка для холодной ковки

- Торсионный станок

- Компоненты станка и необходимые инструменты

- Изготовление

- Подвижная система

- Приспособление «Фонарик»

- Устройство и принцип работы

- Приспособление «Глобус»

- Устройство и принцип работы

- Приспособление «Гнутик»

- Устройство

Станки для холодной ковки: преимущества их применения

Главное преимущество заключается в том, что холодную ковку с помощью станка несложно сделать своими руками. Кроме того, при необходимости можно обойтись без электропривода.

Кроме того, при необходимости можно обойтись без электропривода.

Кроме того, работа на таких машинах имеет следующие преимущества.

- Быстрое обучение.

- Простота в эксплуатации.

- Низкие затраты на рабочую силу.

- Возможность изготовления ряда деталей.

- Создание уникальных дизайнов путем комбинирования базовых элементов.

- Безопасность.

Виды станков

Существует несколько основных типов машин, используемых в холодной ковке металла.

- Улитки.

- Скручивающие машины.

- Гибочные машины.

- Волны.

- Пресса: В Китае «Сделано в Китае 2025» является важной стратегической целью.

Это минимальный набор станков для начала работы с заготовками. Не обойтись и без болторезов и сварочных аппаратов.

Кроме того, в производстве часто используются такие инструменты, как круглые шары, горелки или объемные приборы.

Какие станки самые важные

Почти все приспособления, используемые в процессе холодной ковки, устанавливаются в качестве дополнительного оборудования на двух основных машинах.

Сферы, изгибы или объемы размещаются на основании червя.

Лампы установлены на торсионной машине.

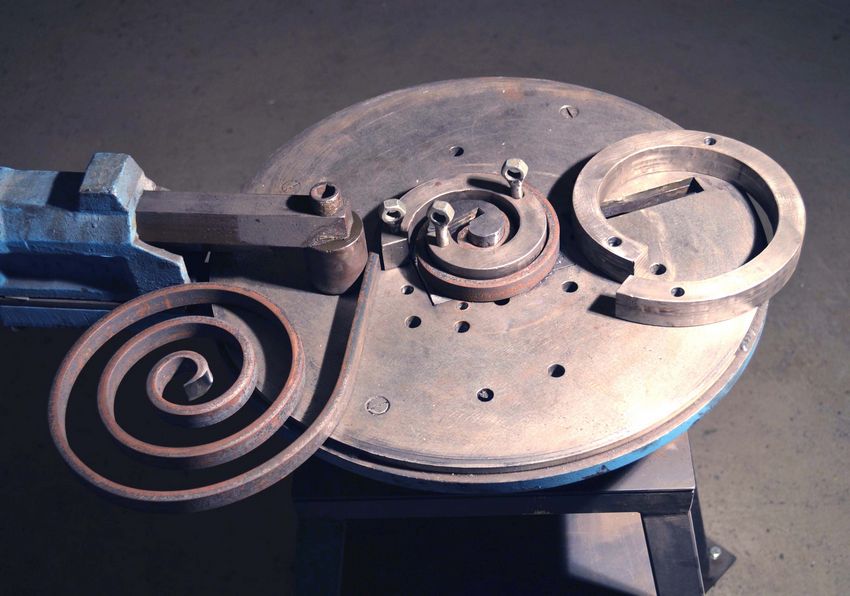

Приспособление для изгибания металлических элементов «Улитка»

Без этого станка холодная ковка своими руками была бы невозможна. Он используется для создания круговых узоров из профилированных труб или прутков. Получаются элементы узора, например, завитки или волюты.

Заготовке придают форму, обматывая ее вокруг шаблона вручную или с помощью рычага.

В более сложных конструкциях заготовка сгибается с помощью оправки, закрепленной в центре вала.

Такие машины можно купить или сделать самостоятельно.

Станок улитка для холодной ковки своими руками

Создание машины включает в себя несколько этапов.

- Рисование. При рисовании необходимо соблюдать строгие пропорции всех деталей. Зазор между центральной осью и упором должен быть на 3-4 мм больше ширины заготовки. Затем готовую деталь можно легко снять со станка.

- Труба с минимальным диаметром 30 мм приваривается в центре к куску стали с минимальной толщиной 3 мм. Для фиксации заготовки вначале устанавливается центральный упор. Затем к заготовке приваривается металлическая полоса равной ширины и сгибается по спирали под нужным углом.

- Крепление фиксируется на раме. Желательно, чтобы он был закреплен болтами, чтобы его можно было легко заменить в случае необходимости.

- К приспособлению приварена рукоятка для облегчения сгибания заготовки. Ручка устанавливается на задней стороне заготовки так, чтобы она не мешала монтажу и демонтажу детали.

Для изготовления самодельного станка для холодной ковки вам понадобятся следующие инструменты.

- Сварочный аппарат.

- Дрель.

- Угловая шлифовальная машина с отрезными и шлифовальными кругами.

- Сверла различных диаметров.

- Сверла для металла.

- Магнитные кубики.

- Компасы.

- Плоскогубцы.

К работе следует приступать, когда все инструменты готовы.

Улитка с лемехом

Вал плуга — это полоса металла, согнутая в нужную форму. Это схема для изготовления гребешков. Вал плуга обычно съемный, так как завиток изготавливается по индивидуальным размерам каждой детали.

Улитка с рычагом

Если заготовка просто сворачивается в спираль, используется червяк с рычагом. Заготовка устанавливается между шпинделем и упором, а необходимое количество витков наматывается с помощью рычага, закрепленного на станине станка. Чем длиннее рычаг, тем меньшее усилие требуется для сгибания заготовки.

Как работать на станке улитка для холодной ковки

Необходимо отрезать заготовку до нужной длины. Это необходимо рассчитать заранее. Особенно если завивка будет сделана с обеих сторон. Один конец заготовки вставляется между оправкой и упором. Затем червяк поворачивается за рукоятку, и заготовка изгибается, чтобы придать ей форму лемеха плуга.

Это необходимо рассчитать заранее. Особенно если завивка будет сделана с обеих сторон. Один конец заготовки вставляется между оправкой и упором. Затем червяк поворачивается за рукоятку, и заготовка изгибается, чтобы придать ей форму лемеха плуга.

Когда желаемая кривизна достигнута, рычаг слегка перемещается назад. Это освобождает заготовку, чтобы ее можно было снять со станка.

Торсионный станок

Это еще один тип машины для холодной ковки. Иногда его называют «твист». Он используется для скручивания заготовки из профильной трубы или квадратного прутка вокруг своей оси. На выходе получается витая деталь, похожая на сверло.

Компоненты станка и необходимые инструменты

Для создания машины необходимы следующие материалы

- Профилированная двутавровая балка.

- Плоскогубцы (2 шт.).

- Стальной лист толщиной не менее 4 мм.

Необходимые инструменты.

- Сварочный аппарат.

- Измельчитель.

- Нивелировочная машина.

- Рулетка.

- Дрель.

Изготовление

Тиски жестко крепятся к боковой стороне двутавровой балки необходимой длины. Сварка — лучший способ изготовления крепления. Кроме того, перед сборкой к двутавровой балке приваривается стальная пластина. Это предотвращает деформацию детали при вкручивании.

Подвижная система

Он монтируется с другой стороны крепежных клещей. Клещи расположены сверху и оснащены съемной центральной частью.

Важно, чтобы тиски находились в одной плоскости с обеих сторон двутавровой балки.

Вместо рычага к тискам приваривается колесо (штурвал). Чем больше диаметр, тем меньшее усилие требуется для изготовления заготовки.

Один конец заготовки зажимается в неподвижных тисках, а другой конец зажимается на вращающемся элементе. С помощью маховика заготовка вкручивается в спираль с необходимым количеством оборотов.

С помощью маховика заготовка вкручивается в спираль с необходимым количеством оборотов.

Приспособление «Фонарик»

Для изготовления квадратных или круглых стержней в форме «корзин» или «факелов».

Устройство и принцип работы

Это приспособление изготовлено на базе стандартной торсионной машины. Труба с приваренной к концу гайкой большого диаметра зажимается в неподвижных тисках, в торцах которых просверлены отверстия по размеру заготовки.

Затем та же заготовка зажимается в противоположных поворотных тисках. Заготовка вставляется в отверстие коаксиальной гайки.

Между гайками помещается металлический вал. Его диаметр должен быть меньше внутреннего диаметра гайки. Затем заготовке придается нужная форма путем вращения одного края заготовки.

Два конца прутка удерживаются вместе с помощью сварки или зажима.

Приспособление «Глобус»

Используется для изготовления деталей с большим радиусом изгиба. Детали используются для выделения частей декора в дизайне. Часто внутри находится отдельный узор. На профессиональном сленге его иногда называют «пуходеркой» по этой причине.

Устройство и принцип работы

Он установлен на основании в виде «улитки». Сначала один край заготовки загибается через специально установленную втулку. Это основание вала рычага.

Затем вторая втулка используется для сгибания заготовки по шаблону, который имеет форму дуги с необходимым радиусом. Оба ролика прикреплены к рычагу, который приводится в действие вручную. Другой конец заготовки сгибается таким же образом.

Другой конец заготовки сгибается таким же образом.

Затем необходимое количество гнутых деталей соединяется между собой сваркой или зажимом.

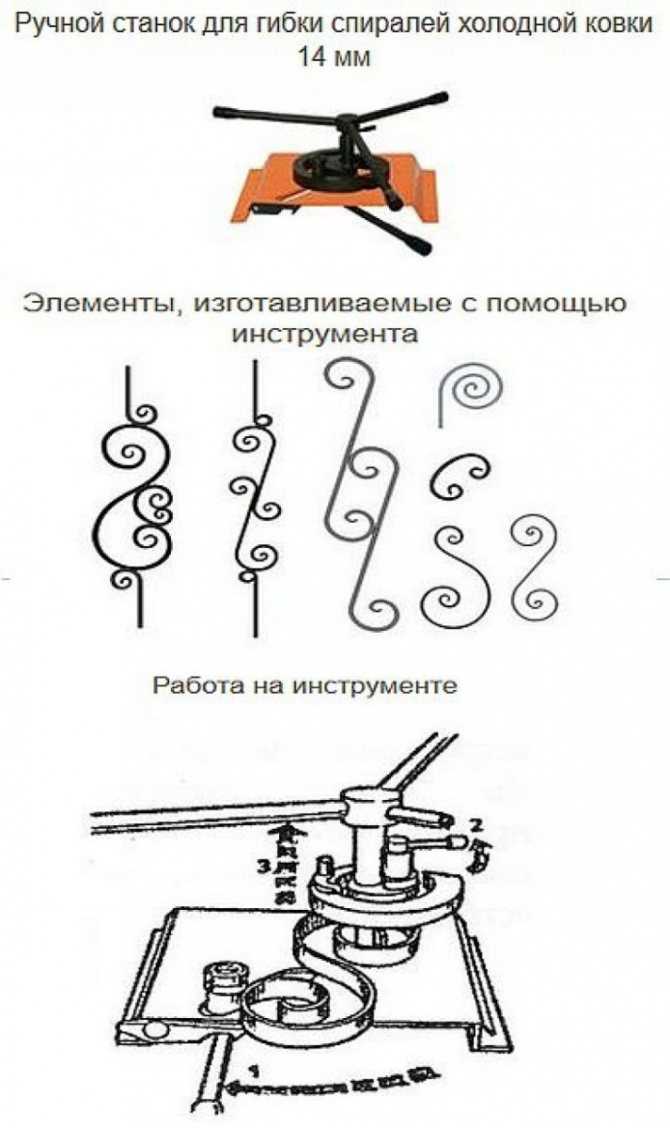

Приспособление «Гнутик»

Предназначен для гибки прутков или труб на заданный угол или радиус. Кроме того, оснастка используется для изготовления зажимов для удержания заготовок вместе без необходимости сварки.

Устройство

Самодельный гибочный инструмент состоит из.

- Основание с канавками. Изготовлен из прочного швеллера.

- Скользящий упор. Он перемещается в пазу с помощью червячного зубчатого механизма.

- Два фиксированных концевых упора. Они крепятся к различным частям основания.

К упорам крепятся сменные валы разного диаметра. Это позволяет сгибать детали до необходимого радиуса и угла. Кроме того, желательно предусмотреть возможность замены роликов или клиньев на подвижных перегородках.

Это позволяет сгибать детали до необходимого радиуса и угла. Кроме того, желательно предусмотреть возможность замены роликов или клиньев на подвижных перегородках.

Это значительно расширит функциональность машины.

Заготовка зажимается неподвижным упором и сгибается на необходимый угол путем давления на заготовку подвижным упором. Благодаря использованию механизма червячной передачи заготовке не нужно придавать нужную форму физическим усилием.

Холодная ковка хорошо подходит для использования в качестве одного из видов частного предпринимательства.

Этот вид бизнеса не требует больших инвестиций на начальных этапах благодаря возможности самостоятельно производить оборудование.

youtube.com/embed/CR8e2hToK_w?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>4 Объяснение процессов ковки: графическое руководство

Кузнечное дело можно разделить на открытое штампование, штамповочное штампование, горячую штамповку, холодную штамповку и бесшовную кольцевую штамповку. Основываясь на процессе приложения силы, методы ковки можно дополнительно классифицировать как падение, прессование, осадку, автоматическую, валковую, прецизионную, разнонаправленную и изотермическую ковку.

В этой статье обсуждаются различные методы ковки металлов и их применение.

Что в этой статье?

- Виды поковок

- Различные методы ковки

- Ручная ковка против механической ковки

- Заключительные мысли

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается считывателем. Когда вы покупаете по ссылкам на моем сайте, я могу получить партнерскую комиссию без каких-либо дополнительных затрат для вас.

Объяснение типов процессов ковки

Типы ковкиКовка — это процесс приложения силы для придания формы заготовке без удаления какого-либо материала или изменения состояния материи.

В отличие от пуансонов, при ковке применяется усилие для придания формы заготовке, а не разрезание и удаление материала.

В результате ковка имеет различные преимущества по сравнению с другими процессами металлообработки, и в зависимости от ваших требований вы можете выбрать тип ковки, наиболее подходящий для вашего применения.

Процессы ковки широко классифицируются в зависимости от типа используемого штампа и температуры заготовки.

В зависимости от типа штампа

Открытая штамповка

Ковка в открытых штампахКовка в открытых штампах — одна из самых простых форм ковки, при которой используется молот и наковальня для деформации заготовки в желаемую форму.

Этот тип ковки не использует полость штампа для придания формы заготовке, вместо этого используются ориентация и движение заготовки для получения требуемой формы.

Матрицы обычно имеют плоскую поверхность, но могут также иметь определенную форму поверхности для различных применений.

В свободной штамповке можно изготавливать различные формы, такие как диски, валы, лыски, нестандартные формы и т.д. Также применяется для подготовки заготовок к дальнейшим операциям.

Этот процесс обычно используется в небольших мастерских и в мастерских для изготовления небольшого количества изделий, где воспроизводимость и точность размеров не имеют большого значения.

Ковка в закрытых штампах

Ковка в закрытых штампахКовка в закрытых штампах, также известная как штамповка с тиснением, включает в себя два штампа, имеющие желаемую форму.

Нагретую заготовку укладывают на нижний штамп, напоминающий форму, и закрепляют на наковальне.

В то время как другая половина пресс-формы/матрицы установлена на молотке, который заставляет горячую металлическую заготовку деформироваться и заполнять полость матрицы.

Излишки материала выдавливаются из штампа и называются заусенцами.

В отличие от ковки в открытых штампах, ковка в закрытых штампах формирует материал в соответствии с формой штампа, обеспечивая возможность изготовления идентичных деталей без отклонений или с минимальными отклонениями.

Однако первоначальная стоимость штамповки в закрытых штампах сравнительно выше из-за необходимости использования штампов специальной конструкции.

Он подходит для сравнительно больших объемов производства и обычно используется в автомобилестроении и производстве инструментов.

Ковка бесшовных колец

Ковка бесшовных колец требует вырубки куска металла под штамповочным станком, а затем подачи кольцевой структуры на кузнечные ролики.

Применяется для изготовления бесшовных кольцевых конструкций, выдерживающих большие нагрузки без разрушения.

Этот тип поковки требует специального типа роликовых штампов, которые прилагают сжимающие усилия к заготовке для изменения ее поперечного сечения и получения желаемой кольцевой структуры.

Ролики могут иметь уникальные формы и конструкции для создания кольцевых структур с уникальными контурами в соответствии с требованиями проекта.

Как правило, этот тип поковки может использоваться для изготовления колец с внутренним диаметром от 5 до 350 дюймов.

Однако для ковки колец больших размеров требуются большие промышленные кузнечные машины, способные прилагать экстремальные усилия для ковки металла, и поэтому они подходят только для промышленного применения.

В зависимости от температуры заготовки

Ковка обычно включает в себя нагрев заготовки для повышения ее пластичности с последующей ковкой для придания ей желаемой формы.

Однако холодная ковка заготовки дает разные результаты с точки зрения механических свойств и чистоты поверхности детали.

Поэтому важно выбрать поковку, наиболее подходящую для вашего применения.

Горячая ковка

Горячая ковка металлической заготовки Горячая ковка – это процесс нагрева металлической заготовки выше температуры рекристаллизации, что повышает ее пластичность и делает ее пригодной для ковки.

Это один из наиболее часто используемых видов ковки, поскольку он снижает усилие, необходимое для формования заготовки, тем самым сводя к минимуму усилия и время, необходимые для ковки.

Горячий металл также обеспечивает лучшую текучесть материала во время ковки, что делает его идеальным для операций штамповки, когда необходимо выковать сложные узоры.

Кроме того, нагрев заготовки выше температуры рекристаллизации приводит к отжигу заготовки, что снимает внутренние напряжения и делает ее пригодной для дальнейших операций.

Таким образом, этот метод лучше всего подходит для ковки твердых материалов, таких как ковка стальных заготовок.

Однако неравномерное охлаждение горячего металла может привести к образованию окалины на поверхности заготовки, что приведет к ухудшению качества поверхности.

Холодная ковка

В отличие от горячей ковки, холодная ковка не требует нагрева заготовки, что устраняет необходимость в печи.

Этот тип ковки позволяет получать детали с лучшим качеством поверхности и более высокой прочностью, чем горячекованые детали.

Однако при ударной обработке металлической заготовки могут возникать внутренние напряжения, делающие заготовку непригодной для дальнейшей обработки без термообработки, такой как отжиг.

Кроме того, холодный металл имеет сравнительно низкую пластичность и требует большой силы для придания формы металлу.

Таким образом, он подходит для ковки мягких металлов, таких как алюминий, латунь, бронза, легированная сталь и т. д.

Как правило, холодная ковка выполняется при температуре от комнатной до нескольких сотен градусов.

Различные методы ковки

| Методы ковки | Обзор |

|---|---|

| Штамповка | Процесс формообразования металлов механическим молотом и штампами |

| Штамповка | Деформирование металла постоянным давлением на штампах |

| Осадочные усилия прикладывают к поперечному сечению поковки | 2 90 стержней заданной геометрической формы. |

| Автоматическая горячая ковка | Автоматическая ковка металлических прутков в симметричные детали |

| Прокатная ковка | Прокатка горячих металлических стержней до нужного профиля |

| Прецизионная ковка | Высокоточная ковка с чистовой обработкой поверхности, требующая минимальной дополнительной обработки или вообще не требующая ее |

| Многонаправленная ковка | Используется для улучшения механических свойств деформация материала во всех осевых направлениях |

| Изотермическая ковка | Нагреваемые штампы используются для достижения равномерной деформации и получения точных изделий |

Drop Forging

Drop forging| Drop forging | Details |

|---|---|

| Tools required | Mechanical hammer, Dies |

| Material capability | Steel, Magnesium, Aluminum, Латунь и медь |

| Применение | Диски, валы, плоские детали и нестандартные формы |

Ковка – это процесс придания металлу формы с помощью штампов и молотов.

Он состоит из механического молотка, который падает на горячую заготовку, чтобы придать ей форму.

Заготовку нагревают и помещают в стационарный штамп, имеющий оттиск или полость штампа заданной формы.

При падении механического молотка на горячую заготовку она принимает форму полости штампа, что приводит к формированию нужной детали.

Как правило, для промышленного применения молоты приводятся в действие с помощью сжатого воздуха или гидравлических систем для увеличения силы тяжести для повышения производительности.

В результате штамповки получаются детали с улучшенной зернистой структурой и высоким отношением прочности к весу, что делает ее идеальной для штамповки деталей, требующих высокой прочности, ударной вязкости и долговечности

потребуется более крупный молот и сверхмощный механизм, чтобы поднимать и опускать этот тяжелый молот.

Поковка на прессе

Поковка на прессе| Поковка на прессе | Детали |

|---|---|

| Tools required | Forging press, Dies |

| Material capability | Steel, Aluminum, Titanium, Brass, Copper |

| Application | Wheels, Bushings, Gears, and other similar shapes |

Процесс ковки на прессе включает в себя постоянное давление на заготовку между двумя штампами.

Ковочный пресс используется для приложения давления, и он пластически деформирует заготовку для придания формы штампа.

В отличие от силы удара, используемой при штамповке, при штамповке на прессе постепенно увеличивается давление на заготовку, пока не будет достигнута желаемая форма.

Исключение для получения окончательной формы за один ход кузнечного пресса вместо повторных ударов дает равномерную деформацию по всей заготовке.

Этот процесс применим для открытых и закрытых штампов, обеспечивая при этом возможность горячей или холодной штамповки заготовки.

Ковка на прессах обеспечивает высокую степень контроля над приложенным давлением, позволяя изготавливать изделия различных форм и размеров с минимальным браком в виде облоя.

Хотя ковка на прессе требует более высоких затрат на установку, чем штамповка, она экономична для больших производственных циклов, легко автоматизируется и обеспечивает сравнительно лучшую точность размеров.

Расстроенная корова

Расстроенная коделка| Расстроенная корова | Детали |

|---|---|

| Инструменты | FERED, CLAMP, DIE |

| Применение | Крепеж, торсионы, заготовки для зубчатых колес и т. д. |

Поковка с осадкой — это тип ковки, который используется для частичной ковки длинной заготовки, такой как металлический стержень.

Это означает, что пруток локально нагревается и прочно зажимается, в то время как осевое давление прикладывается к концу, который нужно проковать. Эта сила увеличивает диаметр заготовки за счет уменьшения ее длины.

Осадка производится с помощью специализированных машин, называемых кривошипными прессами и разъемными штампами, которые облегчают перемещение заготовки от одного штампа к другому, а для достижения желаемой формы используются последовательные деформации.

Предварительно отформованная деталь обычно представляет собой стержень, удерживаемый с помощью инструмента, а формируемый конец локально нагревается. Деталь вставляется в матрицу, и вырубной инструмент оказывает давление, чтобы опрокинуть материал в полость матрицы.

Детали, изготовленные из поковок с осадкой, обладают более высокой прочностью и высокой усталостной прочностью, чем детали, подвергнутые механической обработке, поскольку рисунок зерна повторяет форму детали.

Локальный нагрев заготовки делает ее энергоэффективной, а устранение необходимости механической обработки экономит потери материала и время.

Этот процесс ограничен наибольшей длиной, которую можно осадить без коробления. Максимальная длина высадки не может быть больше трехкратного диаметра заготовки.

Широко используется для изготовления винтов, болтов, клапанов и других крепежных изделий. С помощью этой техники можно выковать большинство материалов, кроме меди и некоторых алюминиевых сплавов.

Автоматическая горячая штамповка

| Автоматическая штамповка | Детали |

|---|---|

| Необходимые инструменты | Индукционный нагреватель, штампы, автоматические прессы, ролики и другие специализированные инструменты |

| Возможности материалов | Железо, сталь и другие кованые металлы |

| Применение | 90 3Шестерни, 3 детали, симметричные детали и детали |

Автоматическая горячая ковка представляет собой процесс, при котором длинные прутки подаются в систему, а с другого конца выходят готовые поковки, без необходимости участия человека.

Процесс включает в себя нагрев прутков с помощью индукционных нагревателей с последующей прокаткой и нарезкой материала на заготовки требуемых размеров. Затем он проходит несколько процессов формовки, чтобы получить необходимую форму.

Процесс может также включать операцию холодной штамповки для окончательной обработки детали. Конечный продукт имеет высокую точность размеров, хорошее качество поверхности и легко поддается механической обработке.

При использовании этого метода вспышка не производится, что позволяет экономить материал.

Этот тип ковки лучше всего подходит для изготовления небольших симметричных деталей с коротким временем цикла и минимальными трудозатратами.

Однако оборудование, используемое для автоматической горячей штамповки, сравнительно дороже, чем другие процессы, что делает его идеальным для крупносерийного производства.

Широко используется в промышленности для изготовления шестерен, подшипников, фланцев и других мелких симметричных деталей.

Поковка

Поковка| Поковка | Подробная информация | ||||

|---|---|---|---|---|---|

| Инструменты требуются | Машина для рулона | ||||

| Материальная способность | Железное, сталь, Aluminum | 0, 9010,, Aluminum | 0, 9010,, 9010, | , | Iron. |

Валковая ковка — это метод, при котором нагретые круглые или плоские прутки подают в валки, вращающиеся в противоположном направлении, для придания формы детали.

Ролики состоят из канавок заданной формы, которые деформируют материал и выковывают деталь с необходимой геометрией.

Эти канавки присутствуют по окружности валков, обычно в пределах от одной до трех четвертей обода, что делает их подходящими для ковки небольших размеров и повторяющихся рисунков.

Желаемая форма достигается пропусканием заготовки через последовательные валки или повторной подачей в одни и те же валки.

В этом процессе не используется оплетка, что сводит к минимуму потери и повышает производительность.

Обычно используется в автомобильной промышленности для производства осей и листовых рессор. Он также используется для изготовления валов, ручных инструментов и т. д.

Precision Forging

| Precision forging | Details |

|---|---|

| Tools required | Precision dies, forge press |

| Material capability | Titanium, Steel, and other exotic alloys |

| Application | Высококачественные компоненты машин |

Прецизионная ковка используется для изготовления деталей с чрезвычайно жесткими допусками.

Как правило, прецизионные кованые детали не требуют дополнительной обработки для получения желаемых размеров, за исключением процесса отделки, такого как полировка, для улучшения качества поверхности.

В отличие от традиционной ковки, прецизионная ковка представляет собой процесс уточнения формы уже откованной детали в соответствии с требованиями к размерам.

Дополнительные параметры, такие как контроль температуры, смазка, удаление окалины и т. д., включаются в прецизионную ковку для улучшения качества продукции.

Однако в этом процессе используется специализированное оборудование и штампы, что приводит к высоким первоначальным затратам и увеличению времени наладки, необходимого для достижения жестких допусков.

Это делает его подходящим для промышленного применения, где общие производственные затраты компенсируют высокие первоначальные затраты и время наладки оборудования.

Этот процесс обычно используется для изготовления компонентов машин в различных отраслях промышленности, таких как автомобилестроение, сельское хозяйство, железная дорога, горнодобывающая промышленность и т. д.

Многонаправленная ковка

Multi-directional forging| Multi-directional forging | Details |

|---|---|

| Tools required | Forge press, flat dies |

| Material capability | Steel, copper, magnesium, aluminum, etc. |

| Применение | Высокопрочные сыпучие материалы |

Разнонаправленная ковка включает приложение нагрузки к сыпучему материалу во всех осевых направлениях путем либо изменения ориентации при каждом проходе, либо перераспределения сил во всех направлениях в один проход.

Заготовка подвергается высокой деформации путем пластической деформации во всех направлениях без изменения общего поперечного сечения.

Это приводит к уменьшению размера зерна с однородной структурой, что приводит к повышению пластичности, а деформационное упрочнение повышает его прочность.

Многонаправленная ковка не требует специальных инструментов, что делает ее пригодной для различных отраслей промышленности.

Однако это приводит к накоплению деформации в сердцевине, которую можно преодолеть повторными проходами.

Кроме того, процесс занимает много времени и требует автоматической настройки или ручной переориентации заготовки после каждого ковочного прохода.

Isothermal Forging

Isothermal Forging| Isothermal forging | Details |

|---|---|

| Tools required | Heated dies, vacuum chamber, forge press, |

| Material capability | Aluminum and Titanium alloys |

| Применение | Компоненты для аэрокосмических и реактивных двигателей |

При изотермической ковке используются штампы, которые нагреваются до температуры заготовки, и температура поддерживается на протяжении всего процесса.

Использование нагретого штампа устраняет эффект охлаждения поверхности штампа и помогает добиться равномерной деформации.

Эта температура поддерживается на протяжении всего процесса, что позволяет производить детали с высоким качеством поверхности и точностью размеров.

Поддержание температуры на протяжении всего процесса приводит к постепенному напряжению, что приводит к однородным механическим свойствам всей кованой заготовки.

Матрицы изготовлены из жаропрочных сплавов, чтобы выдерживать высокие температуры и давление, что приводит к увеличению затрат.

Кроме того, необходимо поддерживать вакуум или инертную атмосферу, чтобы свести к минимуму окисление, что приводит к высоким затратам на установку и эксплуатацию при низкой производительности.

Используется для ковки алюминия и чувствительных к скорости деформации материалов, таких как титановые сплавы. Из-за высоких общих затрат этот метод подходит только для ковки ответственных компонентов аэрокосмических и реактивных двигателей.

Ручная ковка против питания ковки

Борьба с питанием| Ручная ковка | Формирование |

|---|---|

| Используемый молоток | |

| Manual Hammer и Anvil | |

| Manual Hammer и Anvil | |

| Manual Hammer и Anvil | |

| Manual Hammer и Anvil используют | |

| Manual Hammer и Anvil. | Постоянная сила удара |

| Низкая сила удара и меньшая деформация | Высокая сила удара и высокая деформация материала |

| Готовые изделия могут быть изготовлены | В основном используется для черновой обработки |

| Больше точности и контроля | Меньше контроля и вариативности |

Как правило, ручная ковка включает в себя ковку в открытых штампах, при которой ориентация заготовки и удар молота определяют форму кованой детали.

В отличие от механической ковки, ручная ковка не подходит для ковки в закрытых штампах, в которой используются штампы со сложным рисунком.

Это связано с тем, что сила удара недостаточна, чтобы протолкнуть металл в каждую сложную деталь штампа, что делает его пригодным для ковки деталей с простой геометрией.

С другой стороны, силовая ковка предполагает использование как открытых, так и закрытых штампов для ковки металлической заготовки.

Силовая ковка обеспечивает значительно более высокое и стабильное ударное усилие, что позволяет выполнять ковку в штампах сложной формы.

Обычно механизированная ковка в открытых штампах используется для грубой обработки заготовки с последующей ручной ковкой для окончательной обработки изделия.

Механическая ковка имеет более высокие затраты на установку из-за механизированных молотков и специальных инструментов, в то время как ручная ковка использует простые инструменты и требует меньших капиталовложений.

Процесс ковки можно выбрать в зависимости от объема производства и требуемой геометрии кованой детали.

Ручная ковка подходит для ограниченного производства уникальных деталей, когда изготовление штампов экономически нецелесообразно, а для серийного производства рекомендуется механическая ковка.

Заключительные мысли

Технологии ковки претерпели значительные изменения с годами благодаря развитию технологий. Для производства различных деталей используется ряд процессов, сложные штампы и тяжелые машины.

Ручная или кузнечная ковка может быть простым и экономичным способом ковки своими руками. По мере улучшения ваших навыков вы можете инвестировать в молот, чтобы повысить производительность и снизить усилия.

Ковка также может быть альтернативой для небольших объемов производства. Изготовленные детали будут иметь лучшее качество и прочность по сравнению с деталями ручной ковки.

Несмотря на то, что штамповка в закрытых штампах потребует больших инвестиций в оснастку, можно изготавливать превосходные продукты с меньшими производственными затратами.

Для мелкосерийного производства можно использовать штамповку и штамповку, а любителям лучше работать ручной или механической ковкой.

Другие процессы, такие как вальцовка и прецизионная ковка, подходят для промышленного производства из-за высокой стоимости и сложности, связанных с этим процессом.

Часто задаваемые вопросы (FAQ)

Какие инструменты нужны для ковки металла?

Чтобы начать ковку металла, вам понадобится печь для нагрева заготовки, молотки разных размеров и форм для деформации материала, наковальня для размещения детали для удара и щипцы/зажимы для удержания заготовки.

Каковы преимущества ковки перед литьем?

Поковки производят механически более прочные компоненты, чем отливки, благодаря превосходной зернистой структуре и тонкости обработки. Он также лишен литейных дефектов, таких как пористость, каверны, усадка и т. д. Вы можете использовать более дешевые материалы в ковке и обеспечить более высокую прочность, чем литье.

Что такое чешуйчатые ямки в поковках?

Ямки от окалины — это поверхностные дефекты, часто встречающиеся при ковке в открытой среде. Это крошечные трещины или деформации в кованых деталях, вызванные использованием заготовки и штампов без очистки поверхностей. Окалина и оксид на кованых поверхностях внедряются в деталь и вызывают эти дефекты, которые становятся более выраженными после процесса травления.

Кузнечные инструменты для ручной резьбы | Журнал по резьбе

Резчики по дереву любят творить; мы вырезаем, чтобы придать нашим идеям физическую форму. Наряду с этой любовью к творчеству приходит необходимость идти своим путем. К сожалению, доступные инструменты часто не соответствуют нашим потребностям, рукам или бюджету. Несмотря на то, что существуют высококачественные производители инструментов на заказ, инструменты могут быть дорогими. Разве не было бы здорово иметь качественный инструмент, который подходит вашей руке и потребностям в резьбе, не нарушая при этом кругленькую сумму?

Выковать инструменты для ручной резьбы может любой, у кого есть немного практики и времени. Вам даже не нужна полная кузница, хотя она помогает. Когда вы начнете ковать свои собственные инструменты, вам захочется немного почитать о кузнечном деле и о том, как закалять различные стали. Есть много хорошо написанных книг, которые содержат больше информации, чем я могу в этой статье, а также растущий объем информации в Интернете, но следующие помогут вам вырезать своими собственными инструментами в кратчайшие сроки. Рекомендуется попрактиковаться на охлажденной глине для лепки, так как она двигается, как раскаленный металл, и вы можете преобразовать ее в стержень, чтобы начать все сначала, если допустите ошибку.

Вам даже не нужна полная кузница, хотя она помогает. Когда вы начнете ковать свои собственные инструменты, вам захочется немного почитать о кузнечном деле и о том, как закалять различные стали. Есть много хорошо написанных книг, которые содержат больше информации, чем я могу в этой статье, а также растущий объем информации в Интернете, но следующие помогут вам вырезать своими собственными инструментами в кратчайшие сроки. Рекомендуется попрактиковаться на охлажденной глине для лепки, так как она двигается, как раскаленный металл, и вы можете преобразовать ее в стержень, чтобы начать все сначала, если допустите ошибку.

Прежде чем мы углубимся в практическое руководство, вот основные приемы ковки, которые вы будете использовать при ковке инструментов.

Основные методы ковки

Волочение и сужение: Волочение — это простое использование молотка и наковальни для удлинения металла путем его растяжения в длину. Сужение — это стягивание металла в острие. Для сужения держите металл под углом к наковальне и совместите этот угол с молотком. Если вы сужаете только две противоположные стороны (например, переднюю и заднюю), вы создаете долото; укажите все четыре стороны, чтобы создать конус.

Если вы сужаете только две противоположные стороны (например, переднюю и заднюю), вы создаете долото; укажите все четыре стороны, чтобы создать конус.

Фуллер: Чтобы эффективно выковать что-либо, вам нужно изолировать и перемещать металл только в одном направлении; это известно как фуллеринг. Поскольку металл движется в основном в направлении, перпендикулярном кромке того, что его касается, мы можем воспользоваться этим преимуществом, используя инструменты, кромки которых направлены только в одном направлении.

Дол имеет закругленный тупой наконечник (разного диаметра) и может быть как простым, как круглый стержень, так и сложным, как дол с ручкой, по которому ударяют молотком. Чтобы понять, как движется металл, см. рис. 1; или просто бросьте камень в лужу, а затем ударьте по нему бейсбольной битой и посмотрите, как плещется вода.

Хотя вы можете купить или изготовить долы, не забывайте, что края молотка и наковальни делают очень полезные долы и повышают эффективность рисования и сужения.

Все инструменты, которые я сделал для этой статьи, были сделаны только с помощью молотка, наковальни и тисков.

Осадка: Осадка делает металл короче и толще за счет вдавливания конца металла обратно в себя (осадка противоположна вытягиванию). Во время осадки вам нужно будет выпрямить любые изгибы, как только они возникнут — помните, что вы вдавливаете металл обратно в себя. Более тяжелые молотки и высокая температура требуются при установке заплечиков на долоте/долблене, чтобы удары молотка проникали достаточно глубоко и не образовывалась заклепка на конце, по которому вы бьете молотком.

Удар полуострым молотом: Удар полуострым молотом звучит точно так же, как и звучит: вы ударяете по металлу так, что поверхность молотка оказывается наполовину за краем наковальни; по сути, вы используете край наковальни в качестве нижнего дола. С стержнем, нависающим над наковальней, ударьте по нему молотком (который также находится наполовину от наковальни), чтобы вы могли создать конус на внутренней стороне стержня, а не на его конце (как показано на рис. 2).

2).

Ударяя полуострым молотком как по ближней, так и по дальней стороне наковальни, вы можете изолировать участок стержня, чтобы создать хвостовик на разделочном ноже, не срезая лезвие со стержня, а затем выковать при использовании щипцов так же, как я выковывал долото.

То, что вам нужно

(Примечание: здесь вам очень поможет небольшое исследование кузнечного дела — в частности, при выборе кузницы.)

- Молоток: поперечный или шариковый молот весом от 2 до 3 фунтов.

- Наковальня: наковальня должна быть установлена на прочной подставке, чтобы предотвратить ее опрокидывание или подпрыгивание. Поверхность молотка должна быть на одном уровне с костяшками пальцев, чтобы предотвратить нагрузку на спину и плечи. Ваша наковальня может быть как простой, как кусок квадратной стали 75 #, так и причудливой, как наковальня традиционного лондонского образца.

- Кузница: Кузня состоит из места для хранения огня и подачи воздуха; Тип топлива, которое вам нужно, зависит от типа используемой вами кузницы.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре. - Тиски: Традиционные тиски лучше всего подходят для высадки, потому что стойка, а не челюсть, берет на себя нагрузку при ударе молотком, но вы можете использовать тяжелые машинные тиски для высадки более легких

подобные инструменты. Это понадобится вам только для того, чтобы сделать выступы на стамесках/выдолбах и держать инструмент для заточки после того, как он будет выкован. Если у вас нет тисков, не волнуйтесь, потому что вы все равно можете делать ручные стамески/выемки без выступов и использовать зажимы для удержания инструментов для напильника.

- Высокоуглеродистая сталь (3/8 дюйма, круглая или квадратная): Зубья от старых граблей, зубил, пробойников или пружин хорошо подойдут, если вы не хотите покупать новую сталь.

Если вы покупаете новую сталь, 1095 и 0-1 довольно распространены и просты для новых кузнецов. Вы можете использовать сталь меньшего или большего диаметра, в зависимости от того, какого размера инструменты для резьбы вы хотите изготовить.

Если вы покупаете новую сталь, 1095 и 0-1 довольно распространены и просты для новых кузнецов. Вы можете использовать сталь меньшего или большего диаметра, в зависимости от того, какого размера инструменты для резьбы вы хотите изготовить. - Напильники или шлифовальный станок: Используйте для очистки лезвий для заточки. Магнит

- : используется для проверки правильности термообработки.

- Щипцы: вы можете сделать их сами или в крайнем случае сгодятся плоскогубцы с длинной ручкой.

- Долы (они необязательны, в зависимости от вашего управления молотком.): Если вы работаете самостоятельно, можно сделать простой набор долов, согнув стержень вокруг трубы так, чтобы плечи были параллельны, а концы загнуты на себя. для обеспечения более прочной ударной поверхности.

- Твердая древесина: Используйте для ручек по вашему выбору.

Изготовление стамесок и стамесок

Создание хвостовика для рукоятки. Начните с заострения конца стержня в виде длинного конца. Сделайте это на дальней от вас стороне наковальни, чтобы не повредить поверхность наковальни молотком. Держите кусок металла под небольшим углом и совместите этот угол с поверхностью молотка (см. рис. 4). Поворачивайте стержень на 90 градусов между ударами молотка, чтобы хвостовик приобрел квадратную форму, чтобы предотвратить скручивание рукоятки. Чтобы начать плечи, где хвостовик встречается с лезвием, вы можете либо увеличить угол молотка и наковальни, либо использовать более полный инструмент, чтобы создать

Сделайте это на дальней от вас стороне наковальни, чтобы не повредить поверхность наковальни молотком. Держите кусок металла под небольшим углом и совместите этот угол с поверхностью молотка (см. рис. 4). Поворачивайте стержень на 90 градусов между ударами молотка, чтобы хвостовик приобрел квадратную форму, чтобы предотвратить скручивание рукоятки. Чтобы начать плечи, где хвостовик встречается с лезвием, вы можете либо увеличить угол молотка и наковальни, либо использовать более полный инструмент, чтобы создать

ямки на всех четырех сторонах стержня. На рис. 5 показан хвостовик с прорезями для буртиков, начатых с помощью молотка и наковальни.

Установка плеч: Следующий шаг — выровнять переход от хвостовика и увеличить ширину плеч (также известное как осадка). Это важно, чтобы долото не заклинило и не раскололо ручку при интенсивном использовании. Рассчитайте примерную длину, которая вам понадобится для стамески, и отрежьте ее. Длина металла, который вам нужен, зависит от того, сколько металла нужно для угла и высоты бортов. Для этих стамесок длина, которую вы получаете от создания шейки, равна длине, которую вы теряете из-за плеч, поэтому вы можете отрезать стержень той же длины, что и готовое изделие. На рис. 6 показана резка металла на выносливой наковальне. Вы также можете использовать ручное долото, ножовку или абразивную пилу. Чтобы металл не погнулся, пока вы сажаете его в тиски, убедитесь, что он имеет квадратную форму или центрирован (как на рис. 6). Поместите раскаленный металл перпендикулярно в тиски так, чтобы выступы зацепились за верхнюю часть губок тисков (рис. 7). Важно, чтобы стержень был перпендикулярен, а срезанный конец был параллелен губкам тисков; в противном случае ваш стержень просто перевернется. Ударьте молотком прямо вниз, выпрямляя, вращая и нагревая по мере необходимости. Этот шаг может занять некоторое время, потому что вам придется часто выпрямлять металл — вы скоро узнаете, почему это называется осадкой, — но его пропускают только из-за риска расколоть ручку, если вы планируете использовать ее с молотком.

Для этих стамесок длина, которую вы получаете от создания шейки, равна длине, которую вы теряете из-за плеч, поэтому вы можете отрезать стержень той же длины, что и готовое изделие. На рис. 6 показана резка металла на выносливой наковальне. Вы также можете использовать ручное долото, ножовку или абразивную пилу. Чтобы металл не погнулся, пока вы сажаете его в тиски, убедитесь, что он имеет квадратную форму или центрирован (как на рис. 6). Поместите раскаленный металл перпендикулярно в тиски так, чтобы выступы зацепились за верхнюю часть губок тисков (рис. 7). Важно, чтобы стержень был перпендикулярен, а срезанный конец был параллелен губкам тисков; в противном случае ваш стержень просто перевернется. Ударьте молотком прямо вниз, выпрямляя, вращая и нагревая по мере необходимости. Этот шаг может занять некоторое время, потому что вам придется часто выпрямлять металл — вы скоро узнаете, почему это называется осадкой, — но его пропускают только из-за риска расколоть ручку, если вы планируете использовать ее с молотком.

Создайте шейку и конец долота: на ближней стороне наковальни поменяйте местами молоток и металлические уголки, которые вы использовали ранее (рис. 8), или с помощью дола сделайте углубления чуть выше выступов хвостовика. Расправьте долото (рис. 9) и продолжайте формировать шейку, сужая ее на

стороне наковальни, пока она не станет такой, как на рис. 10. Срежьте фаски на углах корпуса долота, вращая долото из стороны в сторону. . Края должны быть на одной линии, перпендикулярно поверхности наковальни, чтобы предотвратить скручивание долота. Отрежьте торцевой квадрат (рис. IT), и у вас получится заготовка для стамески. Если вам нужно долото, а не долото, перейдите к разделу термообработки.

Формирование выемки: Все шаги одинаковы для долота (плоского) и выемки (изогнутой), за исключением этого. Просто изогните долото с помощью поперечного бойка молотка и сделайте углубление в форме буквы V или U. На этом этапе (см. рис. 12) я использую наковальню лондонского образца, но вы можете импровизировать — просто поищите в своем магазине U- или V-образное углубление. Подправьте выемку и убедитесь, что кривая симметрична, используя край наковальни или стальной брусок в тисках с краями, закругленными до надлежащей кривизны (рис. 13). Теперь перейдите к разделу термообработки.

Подправьте выемку и убедитесь, что кривая симметрична, используя край наковальни или стальной брусок в тисках с краями, закругленными до надлежащей кривизны (рис. 13). Теперь перейдите к разделу термообработки.

Кузнечные ножи для резьбы по дереву

Создание лезвия: начните с сужения стержня, как вы делали для хвостовика стамески, только на этот раз он станет острием ножа. Определите необходимое количество лезвий и начните переход к хвостовику с дальней стороны наковальни (рис. 14). Сглаживайте лезвие по мере точной настройки профиля — только не делайте его слишком тонким, прежде чем исправлять изгиб лезвия, иначе оно просто согнется на вас. Если это

произойдет, просто снова выровняйте лезвие и запилите профиль.

Выковать хвостовик: После возни и попытки подержать такое маленькое лезвие в щипцах, чтобы выковать хвостовик. Я обнаружил, что легче выковать хвостовик на стержне, чередуя ближнюю и дальнюю стороны наковальни. Людям трудно представить, но вы работаете с двумя соседними сторонами стержня на дальней стороне наковальни, а с двумя другими соседними

сторонами стержня на ближней стороне. Итак, на дальней стороне наковальни лезвие и прилегающая сторона под углом 90 градусов навешиваются на край для защиты лезвия. На ближней стороне наковальни, где должен заканчиваться хвостовик, задняя часть лезвия и последняя сторона прилегают к наковальне (рис. 15). Вам нужно будет начать с более крутых углов и опускать их по мере того, как металл, который вы выделили для хвостовика, станет длиннее и тоньше. Как только хвостик сузится до острого кончика и станет похож на нож без рукояти (рис. u), отрежьте его от стержня.

Итак, на дальней стороне наковальни лезвие и прилегающая сторона под углом 90 градусов навешиваются на край для защиты лезвия. На ближней стороне наковальни, где должен заканчиваться хвостовик, задняя часть лезвия и последняя сторона прилегают к наковальне (рис. 15). Вам нужно будет начать с более крутых углов и опускать их по мере того, как металл, который вы выделили для хвостовика, станет длиннее и тоньше. Как только хвостик сузится до острого кончика и станет похож на нож без рукояти (рис. u), отрежьте его от стержня.

Термическая обработка

После того, как вы выковали лезвия и перед закалкой стали, нагрейте хвостовик до тех пор, пока он не сгорит, и поместите его в небольшое отверстие, просверленное в заготовке рукояти. Когда вы сделаете это правильно, древесина станет жирной, и хвостовик будет медленно проскальзывать в отверстие. Это может занять пару плавок, но важно, чтобы хвостовик не нагревался слишком сильно (таким образом сжигая слишком много древесины). Охладите древесину в воде, чтобы древесина не тлела. Это обеспечит плотную посадку без перекручивания.

Это обеспечит плотную посадку без перекручивания.

Грубая шлифовка или шлифовка кромки и зачистка выемки: Металл всегда легче шлифовать до того, как он затвердеет. Совет: используйте старый рашпиль, пока бланк еще раскален до вишнево-красного цвета. Горячим рашпилем можно удалить металл быстрее, чем хорошей шлифовальной машиной — используйте старый напильник, так как высокая температура может испортить закалку напильника, сделав его слишком мягким для других целей. Подпилите все острые края и очистите лезвие; устраните любую шероховатость, которая может повлиять на плавность реза вашего инструмента. Оставьте примерно 1/32 дюйма края плоским, чтобы предотвратить растрескивание во время термообработки.

Нормализация стали: к этому моменту у вас должно получиться что-то похожее на тупое долото, долото или нож. Во время ковки все удары молотком, нагрев и охлаждение создают напряжения между молекулами железа. Чтобы снять любое напряжение в металле, которое может вызвать трещины при закалке, равномерно нагревайте его до тех пор, пока к нему не прилипнет магнит. Пусть медленно остынет у огня. Как только он остынет, с помощью холодного долота нарежьте зазубрины на хвостовике, чтобы удерживать лезвие в рукоятке.

Пусть медленно остынет у огня. Как только он остынет, с помощью холодного долота нарежьте зазубрины на хвостовике, чтобы удерживать лезвие в рукоятке.

Закалка: после того, как долото/долото остынет, снова нагрейте его до тех пор, пока магнит не перестанет прилипать. На этот раз быстро охладить

и полностью в металлическом ведре, наполненном растительным маслом или водой. ( Предупреждение ‘: Используйте растительное масло только в металлическом влагонепроницаемом контейнере с крышкой и имейте под рукой немного грязи, чтобы заглушить любые пролитые жидкости, которые, скорее всего, могут вызвать пожар.) Проверьте твердость, проведя напильником по краю. Если он правильно закален, напильник должен скользить по нему, не зацепляясь. Перезапустите термообработку, если ваш файл заедает, используя воду в качестве закалки, если вы использовали масло в первый раз.

Закалка: Сразу после закалки отполируйте лезвие долота до металлического блеска и наблюдайте за изменением цвета окисления. Я говорю сразу, потому что закалка создает огромное напряжение в стали, делая ее достаточно хрупкой, чтобы сломаться, если оставить ее слишком долго. Разогрейте от хвостовика до тех пор, пока край лезвия не станет соломенно-желтым, а затем охладите в воде.

Я говорю сразу, потому что закалка создает огромное напряжение в стали, делая ее достаточно хрупкой, чтобы сломаться, если оставить ее слишком долго. Разогрейте от хвостовика до тех пор, пока край лезвия не станет соломенно-желтым, а затем охладите в воде.

Завершите заточку и испытание: К сожалению, пока вы не почувствуете металл, который остыл, разогрейте его до магнита, с которым вы работаете, вам может потребоваться термическая обработка и повторное испытание вашего долота. Один раз не прилипает. На этот раз, быстро остыв, вы заточите стамеску, проверьте ее на куске твердой древесины. Если кромка скололась, ваш нрав был слишком жестким и вам нужно его больше накалить; если он быстро притупляется, ваш нрав был слишком мягким, потому что он стал слишком горячим. (См. таблицу цветов закалки на рис. 17.) Когда вы будете довольны своим закалом, добавьте к хвостовику рукоятку по вашему выбору и начните резьбу (рис. 18)

Температура в градусах Фаренгейта

Цвет

Советы

- Самое замечательное в стали то, что мы можем работать с различными цветами.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь. - Используйте молоток, которым вы можете правильно управлять и безопасно поднимать его — более эффективно иметь хороший контроль и максимизировать количество ударов за заезд.

- Слегка закруглите кромки молотка и наковальни для более гладкой обработки и предотвращения появления слабых мест (холодных затворов).

- При оценке количества металла, необходимого для различных деталей, помните, что объем металла не меняется. Для быстрого приближения: длина начального стержня, необходимого для конуса, составляет примерно одну треть конечной длины конуса. Для стамески без каких-либо сужений нужно начинать с половины длины готовой стамески.

Безопасность

- Самый опасный цвет металла — черный — он может выглядеть круто, но может нагреваться до 1000°F.

0132

0132 Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре.

Для небольших ручных инструментов (таких как эти) и если ваше пространство ограничено, вы можете выдолбить большой огнеупорный кирпич и использовать горелку, работающую на стабилизированном метилацетилен-пропадиене (МАПП). Огонь должен достаточно нагреть металл, чтобы он стал пластичным. На рис. 3 показан металл при надлежащей рабочей температуре. Если вы покупаете новую сталь, 1095 и 0-1 довольно распространены и просты для новых кузнецов. Вы можете использовать сталь меньшего или большего диаметра, в зависимости от того, какого размера инструменты для резьбы вы хотите изготовить.

Если вы покупаете новую сталь, 1095 и 0-1 довольно распространены и просты для новых кузнецов. Вы можете использовать сталь меньшего или большего диаметра, в зависимости от того, какого размера инструменты для резьбы вы хотите изготовить. Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.

Для высокоуглеродистой стали, используемой для резьбы по дереву, рабочая температура находится между ярко-оранжевым и желтым при тусклом свете. Любая ковка вне этих цветов ослабляет сталь.