Приспособления для установки и закрепления заготовок на фрезерных станках.

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления заготовок. Их применяют главным образов в единичном и мелкосерийном производствах.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. На рис. 1 показаны различные типы прихватов: плиточные (рис. а), вилкообразные (рис. б), корытообразные (рис. в), изогнутые универсальные. Все прихваты имеют овальные отверстия или выемки для перемещения прихвата относительно обрабатываемой заготовки. На рис. 2, а показано закрепление обрабатываемой заготовки на столе станка плиточным прихватом, который одним концом опирается на заготовку, а другим — на подкладку. Головка болта заводится в Т-образный паз. стола через отверстие прихвата. При завертывании ключом гайки прихват прижимается к заготовке, закрепляя ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 2, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 2, в).

Рис. 1. Прихваты

Заготовки небольших по высоте размеров могут быть закреплены непосредственно на столе станка прихватами (рис. 20, г и д). В некоторых случаях удобно пользоваться подпружиненным прихватом с достаточно большим диапазоном регулирования по вылету и закреплением заготовки рукояткой. Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват (рис. 2, е).

Рис. 2. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять универсальными прижимами. В прижиме, показанном на рис. 3, а, заготовка крепится прихватом Г-образной формы с выемкой, в которую устанавливается сухарь. Заготовка закрепляется болтом и гайкой. Ступенчатый прижим (рис. 3, б) состоит из корпуса, в котором имеются уступы (ступени), расположенные по выемке корпуса на разной высоте. На уступы опирается подкладка, входящая своим шлицем в прорезь прихвата, и прижимается к нему пружиной. Прихват может переворачиваться на 180°. В корпусе прижима имеется сквозное резьбовое отверстие для прижимного болта и для крепления всего прижима к Т-образным пазам станка. Прижим позволяет закреплять заготовки разной высоты в некотором диапазоне.

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рис. 5, а показана обычная угловая плита Она имеет одно или два ребра жесткости и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 5, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси после освобождения гайки и устанавливать на требуемый угол по шкале. Такие плиты применяют при обработке наклон-»ных плоскостей.

Рис. 4. Универсальные прижимы

Рис. 5 Угловые плиты

На рис. 5, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной — рукояткой I и вертикальной — поворотом колодки, закрепляемой болтами. Плита представляет собой поворотный стол с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале.

На рис. 5 показано крепление к угловой плите струбцинками длинной и широкой, но тонкой планки. Для правильной установки угловой плиты на столе ее основание имеет шип, который входит в паз стола.

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка рейсмасом или индикатором.

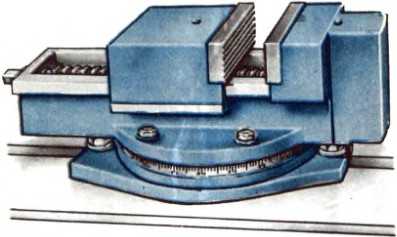

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные. На рис. 7 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью модификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидро-преобразователь типа ПМТ, работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок. На рис. 8 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а — с наклонными плоскостями; б — обрабатываемых по наружным плоскостям и торцам; в, г — валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 6. Закрепление заготовки на угловой плите

Рис. 7. Машинные тиски с ручным (пневматическим) зажимом

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 26 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали. Закрепление заготовок осуществляется под давлением масла 4900 кПа, поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания. Под давлением масла поршень перемещается вниз, а рычаги, поворачиваясь вокруг своих осей на винтах, отжимают обе губки на равные расстояния. Для установки и закрепления обрабатываемых заготовок или специальных накладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы. Предварительная наладка тисков производится винтами. Возможность поворота корпуса относительно основания 9 позволяет обрабатывать заготовки с поворотом вокруг оси в пределах 360° с точностью до 1° по шкале. Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 53955 Н.

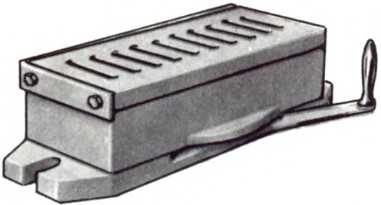

В последнее время начали применять приспособления с оксидно-бариевыми магнитами для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно: в закрепленных заготовках отсутствует остаточный магнетизм, металлорежущий инструмент не намагничивается, для изготовления таких приспособлений используются недефицитные материалы.

Рис. 8. Сменные губки к машинным тискам

Рис. 9. Гидравлические самоцентрирующиеся поворотные тиски

Рис. 10. Приспособление с оксидно-бариевыми магнитами

Рис. 11. Установка тисков на столе фрезерного станка

Магнитные тиски можно устанавливать с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводятся в средний паз стола станка. Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке. Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку приводят в соприкосновение с неподвижной губкой тисков и затем затягивают гайки прижимных болтов. На рис. 11, б показана установка тисков для случая, когда губки расположены перпендикулярно к оси фрезерной оправки. В губках тисков закрепляют угольник, который свободной полкой прижимают к фрезерной оправке. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 12. Выверка заготовки при ее установке в тисках

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки проверяется правильность ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется рейсмасом. Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка. Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков cледует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после обработки.

В крупносерийном и массовом производствах находят широкое применение специальные приспособления для установки и закрепления определенной детали. Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на их установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

cyberpedia.su

Приспособления для закрепления заготовок на фрезерных станках

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления различных заготовок. Их применяют главным образом в единичном и мелкосерийном производстве.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка.

На рис. 19 показаны различные типы прихватов: плиточные (а), вилкообразные (б), корытообразные (в), изогнутые универсальные (г). Все прихваты имеют овальные отверстия для перемещения прихвата относительно обрабатываемой заготовки.

Рис. 19. Прихваты

На рис. 20, а показано закрепление обрабатываемой заготовки 5 на столе станка плиточным прихватом 2, который одним концом опирается на заготовку 5, а другим — на подкладку 7. Головка болта 4 заводится в Т-образный паз стола через отверстие прихвата. Завертывая ключом гайку 3, тем самым прижимают прихват к заготовке, крепят ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 20, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 20, в). Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват 6 (рис. 20, г). Таким прихватом можно прижимать разные по высоте заготовки.

Рис. 20. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять с помощью универсального прижима (рис. 21). Он позволяет производить закрепление различных по высоте заготовок 7. Заготовка крепится прихватом 3 Г-образной формы с выемкой, в которую устанавливается сухарь 5. Закрепление заготовки осуществляется с помощью болта 2 и гайки 4.

Рис. 21. Универсальный прижим

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°.

На рис. 22, а показана обычная угловая плита. Она имеет одно или два ребра жесткости 1 и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 22, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси 1 после освобождения гайки и устанавливать на требуемый угол по шкале 2. Такие плиты применяют при обработке наклонных плоскостей.

Рис. 22. Угловые плиты

На рис. 22, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной — рукояткой 1 и вертикальной — поворотом колодки 4, закрепляемой болтами 5. Плита представляет собой поворотный стол 3 с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале 2.

На рис. 23 показано крепление к угловой плите 2 с помощью струбцинок длинной и широкой, но тонкой планки 1. Для правильной установки угловой плиты на столе ее основание имеет шип 5, который входит в паз стола.

Рис. 23. Закрепление заготовки на угловой плите

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка с помощью рейсмаса или индикатора.

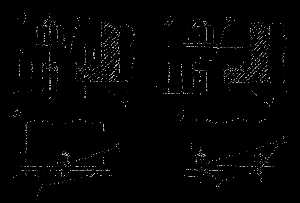

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные (рис. 24). Основным отличием поворотных тисков (рис. 24, б) от простых (рис. 24, а) является то, что верхняя часть тисков вместе с обрабатываемой заготовкой может быть повернута на требуемый угол. Универсальные тиски (рис. 24, в) могут поворачиваться не только в горизонтальной плоскости, но и в вертикальной. Их применяют при фрезеровании плоскостей, расположенных под углом к горизонтальной плоскости. Применяют также тиски, у которых подвижная губка может поворачиваться вокруг вертикальной оси (рис. 24, г). Такими тисками можно пользоваться без применения специальных подкладок при обработке деталей с наклонными опорными поверхностями. Тиски с эксцентриковым зажимом (рис. 24, д) применяют для быстрого и надежного закрепления сравнительно небольших заготовок.

Рис. 24. Типы машинных тисков

В настоящее время широко применяют машинные тиски с ручным быстродействующим пневматическим или гидравлическим приводом.

На рис. 25 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью унификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидроусилитель типа ПМТ, работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок.

Рис. 25. Машинные тиски с ручным (пневматическим) управлением

На рис. 26 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а — с наклонными плоскостями; б — обрабатываемых по наружным плоскостям и торцам; в, г — валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 26. Сменные губки к машинным тискам

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 27 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали.

Рис. 27. Гидравлические самоцентрирующиеся поворотные тиски

Закрепление заготовок осуществляется пол давлением масла 50 кГ/см 2 , поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания 9. Под давлением масла поршень 8 перемещается вниз, а рычаги 7, поворачиваясь вокруг своих осей 6 на винтах 3 и 4, обжимают обе губки на равные расстояния.

Для установки и закрепления обрабатываемых заготовок или специальных наладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы 2. Предварительная наладка тисков производится винтами. Возможность поворота корпуса 1 относительно основания 9 позволяет производить обработку заготовок с Поворотом вокруг оси в пределах 360 с точностью до 1° по шкале 5.

Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 5500 кГ.

В последнее время начали применять приспособления с оксидно-бариевыми магнитами (рис. 28) для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно:

- в закрепленных заготовках отсутствует остаточный магнетизм;

- металлорежущий инструмент не намагничивается;

- для изготовления таких приспособлений используют недефицитные материалы.

Рис. 28. Приспособление с оксидно-бариевыми магнитами

Установку машинных тисков можно производить с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводят в средний паз стола станка.

Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке (рис. 29). Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку 2 приводят в соприкосновение с неподвижной губкой тисков 1 (рис. 29, а) и затем затягивают гайки прижимных болтов. На рис. 29, б показана установка тисков для случая, когда губки расположены перпендикулярно оси фрезерной оправки. В губках тисков 1 закрепляют угольник 3, который свободной полкой прижимают к фрезерной оправке 2. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 29. Установка тисков на столе фрезерного станка

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки производят проверку правильности ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется с помощью рейсмаса (рис. 30). Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

Рис. 30. Выверка заготовки при ее установке в тисках

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка.

Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков следует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после, обработки.

В крупносерийном и массовом производстве находят широкое применение специальные приспособления дляустановки и закрепленияоп-рсделенной детали.

Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на ее установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

Суть обработки резанием заключается в воздействие острого клина фрезы на материал заготовки, в результате которого возникающие силы резания преодолевают межмолекулярное притяжение и отделяют частицы материала, отводя их в виде стружки. Вместе с силами резания на заготовку действуют реактивные моменты, стремящиеся провернуть её. Таким образом, без надёжного крепления заготовки на рабочем столе фрезерного станка никакая обработка просто невозможна!

Для крепления заготовок предусмотрены специальные меры: во-первых, рабочий стол фрезерного станка имеет продольные пазы стандартной формы; во-вторых, существуют специальные болты (также стандартных форм и размеров), предназначены для установки в пазы рабочего стола и затяжки заготовки. Однако таких конструктивных решений порой оказывается недостаточно.

Проблемы крепления

Механический прижим болтами (или струбцинами) имеет ряд недостатков. Прежде всего, это риск повреждения поверхности заготовки — особенно чувствительны к сколам стеклянные или пластиковые панели, а также любые другие материалы, поверхность которых не будет в дальнейшем обрабатываться (а значит, не будет и выправлена от возможных повреждений).

Второй трудностью механического крепления является выбор точек установки крепежа. В случае изделия сложной формы бывает трудно равномерно «прихватить» его по периметру. Также непросто закрепить тонкие листы большого формата (например, композитные панели) — для надёжной фиксации нужно максимальное количество точек прижима, иначе заготовка будет «играть» под воздействием режущего инструмента.

Частично решить эту проблему может «вакуумный стол» — за счёт разницы давлений воздуха над и под заготовкой, она плотно прижимается к рабочему столу. Но в данном случае форма и размер заготовки также играет важную роль — к примеру, гнутые мебельные фасады невозможно «прижать вакуумом» в плоской поверхности рабочего стола.

Приспособления для закрепления

При необходимости закрепить наиболее «трудные» заготовки можно воспользоваться специальным приспособлением, разработанным под конкретную форму детали и условия обработки. Помимо надёжной фиксации, к приспособлению предъявляются требования точности базирования заготовки. Следует отметить, что иногда приспособление служит именно для обеспечения точности обработки (и в меньшей степени — для силового закрепления), чтобы не зависеть от внешних условий — к примеру, коробления рабочего стола фрезерного станка со временем.

В качестве универсального приспособления следует упомянуть разновидность вакуумного стола — «вакуумную присоску». Это устройство образует вакуум с двух сторон и может прикрепляться одновременно к рабочему столу и к заготовке — в любом её месте. Это позволяет создать несколько точек надёжного прижима — даже при сложной (в т. ч. криволинейной) поверхности заготовки.

Простым и распространённым приспособлением является временная опорная плоскость (но строго выверенная!) с обрезкой по контуру заготовки. Плоскость крепится к рабочему столу, а уже к ней прочно прикручивается заготовка (например, саморезами). Некоторой модификацией механического прижима является дырчатая опорная плоскость, легко прикрепляемая стандартными болтами к рабочему столу. А к опорной плоскости в свою очередь крепится заготовка — через переходники-эксцентрики для совмещения предусмотренных в заготовке участков под крепёж с отверстиями в опорной плоскости. Также на рабочем столе могут закрепляться обычные слесарные тиски (стандартными болтами), а в них зажиматься заготовка. Единственным ограничением здесь является «охват» тисков по размеру губок и наличие запаса пространства под инструментальным порталом фрезерного станка.

Для установки, закрепления и обработки цилиндрических заготовок на фрезерном станке с ЧПУ предусмотрено специальное поворотное устройство. Это приспособление устанавливается на рабочий стол фрезерного станка и подключается к его системам. Заготовка зажимается в цилиндрический патрон (схема крепления идентична таковой для токарного станка) и автоматически поворачивается системой ЧПУ по командам управляющей программы. Таким образом, координаты продольного перемещения фрезы заменяются поворотом заготовки вдоль её горизонтальной оси. Точность и качество фрезерования с использованием поворотного устройства не уступает таковым для работы с плоскими заготовками. Плюс — не требуется дополнительных изменений конструкции фрезерного станка. Необходим лишь достаточный запас пространства по высоте портала (не менее 200 мм) для установки поворотного устройства.

Ещё одним примером «заводского» приспособления является стандартный «жертвенный стол». Его функция — оберегать поверхность рабочего стола от истирания тяжёлыми заготовками и предохранять фрезу от поломки при случайном касании фрезы плоскости стола. Однако вязкая пластиковая (или текстолитовая) структура допускает крепёж заготовки винтами прямо «в тело» стола. При этом жертвенный стол, естественно, портится, однако его лёгкая смена и сравнительно малая стоимость компенсируют эту особенность.

В жертвенном столе (или специальной опорной плоскости) можно изготовить специальное углубление («пастель») под форму заготовки и таким образом зафиксировать её от смещения, лишив как минимум пяти степеней свободы. Этого вполне достаточно для обработки фрезерованием, хотя фиксации на отрыв заготовки от стола такая схема не предусматривает.

Представляем профессиональный фрезерный станок для обработки камня 1325 Stone. Запуск станка, процесс работы и пример готового изделия на видео.

В гостях у нашего постоянного клиента компании «Пластфактория», которые занимаются изготовлением POS-материалов и сотрудничают с крупными косметическими брендами.

Видеоотчет с посещения производства наших клиентов — компания «АЛЬТАИР». О работе на производстве, изготавливаемых изделиях и станках от компании Wattsan.

В мелкосерийном и единичном производствах используют универсальные приспособления: прихваты, угловые плиты, призмы, машинные тиски и др.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. Прихваты могут быть различной формы и назначения (рис. 9.20).

Рис. 9.20. Прихваты

Примеры закрепления заготовок с помощью прихватов представлены на рисунках 9.21-9.23. Все прихваты имеют овальные отверстия или выемки для крепления к столу станка и возможности перемещения прихватов относительно заготовки.

Небольшие по высоте заготовки закрепляют непосредственно па столе станка (рис. 9.21), другие — с помощью подкладок (рис. 9.22). Подкладками под прихваты являются ступенчатые подставки, бруски требуемой высоты, опоры.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рисунке 9.24 показано крепление пластины с помощью угловой плиты для фрезерования торца. При переустановках, таким образом, могут быть обработаны вес боковые поверхности. Заготовку крепят к угловой плите струбцина-

Рис. 9.21. Закрепление заготовки прихватом: 1 — стол станка;

ми, а угловую плиту — к столу станка с помощью специальных пазов.

При необходимости могут быть использованы более сложные угловые плиты, допускающие поворот относительно горизонтальной или вертикальной оси, например в тех случаях, когда обрабатываемая поверхность и поверхность закрепления образуют угол, отличающийся от 90°. Такая плита представлена на

рисунке 9.25. Для поворота вокруг горизонтальной оси на нижнем основании плиты предусмотрено поворотное устройство.

Рис. 9.22. Закрепление заготовки прихватом: 1 — стол станка;

- 2 —обрабатываемая заготовка; 3—подставка; 4—прихват;

- 5 —болт; 6—гайка

Рис. 9.23. Пример закрепления заготовки с помощью

Рис. 9.24. Пример использования угловой плиты:

- 1 — угловая плита; 2 — обрабатываемая заготовка;

- 3 — ребро жёсткости; 4 — пазы для установки и закрепления плиты на столе станка; 5 — струбцины для крепления заготовки к угловой плите

Станочные тиски получили достаточно широкое распространение для крепления заготовок на фрезерных и сверлильных станках. По возможности ориентации заготовки различают тиски: простые, не имеющие возможности поворота; поворотные, осуществляющие поворот вокруг вертикальной оси; универсальные, осуществляющие поворот вокруг вертикальной и горизонтальной осей. По способу закрепления заготовки различают тиски: с одной подвижной губкой (рис. 9.26), самоцентрирующие- ся (с двумя подвижными губками), с «плавающими» губками, со специальными сменными губками (для цилиндрических заготовок и заготовок сложной формы), с ручным зажимом, пневматические и гидрав-

Рис. 9.25. Специальная угловая плита: 1 — плита для крепления заготовки;

2, 3 — поворотное устройство; 4 — пазы для крепления плиты к столу станка

Рис. 9.26. Станочные тиски

лические (используют при необходимости зажима большой силы). На рисунке 9.27 представлены примеры специальных сменных губок, которые значительно расширяют технологические возможности использования тисков, в частности позволяют закреплять как призматические детали (рис. 9.27, а, в), так и тела вращения (рис. 9.27, б, г).

Рис. 9.27. Примеры, специальных сменных губок для тисков

Для заготовок в виде тел вращения могут быть использованы специальные тиски (рис. 9.28), с призматической вставкой основанием 5 и фасонными полуовальными губками 3, 6. Вставка может переворачиваться для установки валов большого диаметра. Губки — сменные, фиксируются штифтами 2, 7. Закрепление заготовок осуществляется рукояткой 1. Такие тиски могут быть установлены как на горизонтально-фрезерных, так и на вертикально-фрезерных станках, благодаря двум опорным поверхностям.

Поворотные накладные столы используются для фрезерования фасонных поверхностей и могут иметь ручной, механический, гидравлический и пневматический привод.

На сверлильных станках кроме описанных выше универсальных приспособлений используют специальные приспособления: делительные устройства и кондукторы. Делительные устройства используются, например, для сверления одинаковых отверстий, расположенных на одном диаметре через равные промежутки. Кондукторы — это специальные приспособления, используемые для заготовок с большим количеством отверстий, имеющих высокие требования к взаимному расположению для облегчения выверки и ориентации инструмента.

Рис. 9.28. Специальные тиски для закрепления валов

master-kleit.ru

Приспособления для установки и закрепления заготовок

Приспособления для установки и закрепления заготовок

Категория:

Фрезерные работы

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления заготовок. Их применяют главным образов в единичном и мелкосерийном производствах.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. На рис. 1 показаны различные типы прихватов: плиточные (рис. а), вилкообразные (рис. б), корытообразные (рис. в), изогнутые универсальные. Все прихваты имеют овальные отверстия или выемки для перемещения прихвата относительно обрабатываемой заготовки. На рис. 2, а показано закрепление обрабатываемой заготовки на столе станка плиточным прихватом, который одним концом опирается на заготовку, а другим — на подкладку. Головка болта заводится в Т-образный паз. стола через отверстие прихвата. При завертывании ключом гайки прихват прижимается к заготовке, закрепляя ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 2, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 2, в).

Рис. 1. Прихваты

Заготовки небольших по высоте размеров могут быть закреплены непосредственно на столе станка прихватами (рис. 20, г и д). В некоторых случаях удобно пользоваться подпружиненным прихватом с достаточно большим диапазоном регулирования по вылету и закреплением заготовки рукояткой. Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват (рис. 2, е).

Рис. 2. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять универсальными прижимами. В прижиме, показанном на рис. 3, а, заготовка крепится прихватом Г-образной формы с выемкой, в которую устанавливается сухарь. Заготовка закрепляется болтом и гайкой. Ступенчатый прижим (рис. 3, б) состоит из корпуса, в котором имеются уступы (ступени), расположенные по выемке корпуса на разной высоте. На уступы опирается подкладка, входящая своим шлицем в прорезь прихвата, и прижимается к нему пружиной. Прихват может переворачиваться на 180°. В корпусе прижима имеется сквозное резьбовое отверстие для прижимного болта и для крепления всего прижима к Т-образным пазам станка. Прижим позволяет закреплять заготовки разной высоты в некотором диапазоне.

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рис. 5, а показана обычная угловая плита Она имеет одно или два ребра жесткости и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 5, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси после освобождения гайки и устанавливать на требуемый угол по шкале. Такие плиты применяют при обработке наклон-»ных плоскостей.

Рис. 4. Универсальные прижимы

Рис. 5 Угловые плиты

На рис. 5, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной — рукояткой I и вертикальной — поворотом колодки, закрепляемой болтами. Плита представляет собой поворотный стол с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале.

На рис. 5 показано крепление к угловой плите струбцинками длинной и широкой, но тонкой планки. Для правильной установки угловой плиты на столе ее основание имеет шип, который входит в паз стола.

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка рейсмасом или индикатором.

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные. На рис. 7 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью модификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидро-преобразователь типа ПМТ, работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок. На рис. 8 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а — с наклонными плоскостями; б — обрабатываемых по наружным плоскостям и торцам; в, г — валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 6. Закрепление заготовки на угловой плите

Рис. 7. Машинные тиски с ручным (пневматическим) зажимом

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 26 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали. Закрепление заготовок осуществляется под давлением масла 4900 кПа, поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания. Под давлением масла поршень перемещается вниз, а рычаги, поворачиваясь вокруг своих осей на винтах, отжимают обе губки на равные расстояния. Для установки и закрепления обрабатываемых заготовок или специальных накладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы. Предварительная наладка тисков производится винтами. Возможность поворота корпуса относительно основания 9 позволяет обрабатывать заготовки с поворотом вокруг оси в пределах 360° с точностью до 1° по шкале. Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 53955 Н.

В последнее время начали применять приспособления с оксидно-бариевыми магнитами для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно: в закрепленных заготовках отсутствует остаточный магнетизм, металлорежущий инструмент не намагничивается, для изготовления таких приспособлений используются недефицитные материалы.

Рис. 8. Сменные губки к машинным тискам

Рис. 9. Гидравлические самоцентрирующиеся поворотные тиски

Рис. 10. Приспособление с оксидно-бариевыми магнитами

Рис. 11. Установка тисков на столе фрезерного станка

Магнитные тиски можно устанавливать с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводятся в средний паз стола станка. Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке. Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку приводят в соприкосновение с неподвижной губкой тисков и затем затягивают гайки прижимных болтов. На рис. 11, б показана установка тисков для случая, когда губки расположены перпендикулярно к оси фрезерной оправки. В губках тисков закрепляют угольник, который свободной полкой прижимают к фрезерной оправке. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 12. Выверка заготовки при ее установке в тисках

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки проверяется правильность ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется рейсмасом. Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка. Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков cледует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после обработки.

В крупносерийном и массовом производствах находят широкое применение специальные приспособления для установки и закрепления определенной детали. Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на их установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

Реклама:

Читать далее:

Фрезерование плоскостей цилиндрическими фрезами

Статьи по теме:

pereosnastka.ru

Приспособления для установки и закрепления заготовок на фрезерных станках.

Универсальные приспособления (прихваты, угловые плиты, призмы, машинные тиски и др.) предназначены для закрепления заготовок. Их применяют главным образов в единичном и мелкосерийном производствах.

Прихваты используют для закрепления заготовок сложной формы или больших габаритов непосредственно на столе станка. На рис. 1 показаны различные типы прихватов: плиточные (рис. а), вилкообразные (рис. б), корытообразные (рис. в), изогнутые универсальные. Все прихваты имеют овальные отверстия или выемки для перемещения прихвата относительно обрабатываемой заготовки. На рис. 2, а показано закрепление обрабатываемой заготовки на столе станка плиточным прихватом, который одним концом опирается на заготовку, а другим — на подкладку. Головка болта заводится в Т-образный паз. стола через отверстие прихвата. При завертывании ключом гайки прихват прижимается к заготовке, закрепляя ее. В качестве подкладки под прихваты используют ступенчатые подставки (рис. 2, б), различные бруски требуемой высоты или специальные опоры для плиточных прихватов (рис. 2, в).

Рис. 1. Прихваты

Заготовки небольших по высоте размеров могут быть закреплены непосредственно на столе станка прихватами (рис. 20, г и д). В некоторых случаях удобно пользоваться подпружиненным прихватом с достаточно большим диапазоном регулирования по вылету и закреплением заготовки рукояткой. Весьма удобным в работе является регулируемый по высоте изогнутый универсальный прихват (рис. 2, е).

Рис. 2. Закрепление заготовки на столе станка

Разные по высоте заготовки можно закреплять универсальными прижимами. В прижиме, показанном на рис. 3, а, заготовка крепится прихватом Г-образной формы с выемкой, в которую устанавливается сухарь. Заготовка закрепляется болтом и гайкой. Ступенчатый прижим (рис. 3, б) состоит из корпуса, в котором имеются уступы (ступени), расположенные по выемке корпуса на разной высоте. На уступы опирается подкладка, входящая своим шлицем в прорезь прихвата, и прижимается к нему пружиной. Прихват может переворачиваться на 180°. В корпусе прижима имеется сквозное резьбовое отверстие для прижимного болта и для крепления всего прижима к Т-образным пазам станка. Прижим позволяет закреплять заготовки разной высоты в некотором диапазоне.

При чистовом фрезеровании затяжка болтов не должна вызывать деформаций обрабатываемой заготовки.

Угловые плиты применяют для установки и крепления заготовок, имеющих две плоскости, расположенные под углом 90°. На рис. 5, а показана обычная угловая плита Она имеет одно или два ребра жесткости и две полки (равнобокие или неравнобокие, широкие или узкие), расположенные под углом 90°. На рис. 5, б показана поворотная угловая плита, полку которой можно поворачивать вокруг оси после освобождения гайки и устанавливать на требуемый угол по шкале. Такие плиты применяют при обработке наклон-»ных плоскостей.

Рис. 4. Универсальные прижимы

Рис. 5 Угловые плиты

На рис. 5, в показана универсальная угловая плита, допускающая поворот закрепленной заготовки в двух плоскостях: горизонтальной — рукояткой I и вертикальной — поворотом колодки, закрепляемой болтами. Плита представляет собой поворотный стол с тремя Т-образными пазами. Угол поворота стола отсчитывают по шкале.

На рис. 5 показано крепление к угловой плите струбцинками длинной и широкой, но тонкой планки. Для правильной установки угловой плиты на столе ее основание имеет шип, который входит в паз стола.

Прежде чем закреплять заготовку на угловой плите, надо тщательно выверить правильность установки самой плиты на столе станка рейсмасом или индикатором.

Машинные тиски по конструкции подразделяют на простые, поворотные и универсальные. На рис. 7 показаны машинные тиски с ручным зажимом. Они представляют собой упрощенную модификацию пневматических машинных тисков с высокой степенью модификации (80%). Для питания гидропривода машинных гидрофицированных или пневматических тисков используется индивидуальная гидростанция типа ГМТ или пневмогидро-преобразователь типа ПМТ, работающий от заводской пневмосети. Применение специальных съемных губок и подкладок к машинным тискам приводит к значительному сокращению затрат времени на установку заготовок. На рис. 8 приведено несколько примеров конструкций сменных губок для закрепления заготовок (а — с наклонными плоскостями; б — обрабатываемых по наружным плоскостям и торцам; в, г — валов). Подобные губки можно изготовить при необходимости для любых обрабатываемых заготовок.

Рис. 6. Закрепление заготовки на угловой плите

Рис. 7. Машинные тиски с ручным (пневматическим) зажимом

Гидравлические и пневмогидравлические тиски обеспечивают большую силу зажима, чем тиски с пневматическим приводом. На рис. 26 показаны гидравлические поворотные тиски, особенностью которых является одновременное перемещение обеих губок, обеспечивающее самоцентрирование детали. Закрепление заготовок осуществляется под давлением масла 4900 кПа, поступающего из гидравлической системы станка или от отдельного насосного агрегата в полость основания. Под давлением масла поршень перемещается вниз, а рычаги, поворачиваясь вокруг своих осей на винтах, отжимают обе губки на равные расстояния. Для установки и закрепления обрабатываемых заготовок или специальных накладок на верхней и боковых плоскостях губок предусмотрены Т-образные пазы. Предварительная наладка тисков производится винтами. Возможность поворота корпуса относительно основания 9 позволяет обрабатывать заготовки с поворотом вокруг оси в пределах 360° с точностью до 1° по шкале. Механизированный ход подвижных губок в этих тисках составляет 24 мм. При настройке губки разводятся от 0 до 200 мм. Сила зажима при указанном давлении масла достигает 53955 Н.

В последнее время начали применять приспособления с оксидно-бариевыми магнитами для закрепления стальных и чугунных заготовок с плоской опорной поверхностью. Приспособления с оксидно-бариевыми магнитами имеют ряд преимуществ по сравнению с ранее применявшимися магнитными устройствами, а именно: в закрепленных заготовках отсутствует остаточный магнетизм, металлорежущий инструмент не намагничивается, для изготовления таких приспособлений используются недефицитные материалы.

Рис. 8. Сменные губки к машинным тискам

Рис. 9. Гидравлические самоцентрирующиеся поворотные тиски

Рис. 10. Приспособление с оксидно-бариевыми магнитами

Рис. 11. Установка тисков на столе фрезерного станка

Магнитные тиски можно устанавливать с помощью шпонок (сухарей), вставляемых в паз основания тисков. Эти шпонки заводятся в средний паз стола станка. Завинчивание гаек прижимных болтов производится постепенно. Если сильно затянуть одну гайку, а затем все остальные, то это может привести к перекосу тисков. Установка тисков может быть осуществлена непосредственно по фрезерной оправке. Губки тисков устанавливают параллельно оси фрезерной оправки. В этом случае оправку приводят в соприкосновение с неподвижной губкой тисков и затем затягивают гайки прижимных болтов. На рис. 11, б показана установка тисков для случая, когда губки расположены перпендикулярно к оси фрезерной оправки. В губках тисков закрепляют угольник, который свободной полкой прижимают к фрезерной оправке. Во избежание деформации оправки необходимо пользоваться щупом, который вводят между фрезерной оправкой и неподвижной губкой или свободной полкой угольника. При правильной установке щуп можно вытащить при небольшом усилии.

Рис. 12. Выверка заготовки при ее установке в тисках

Выверка заготовок, обрабатываемых в тисках. Одновременно с закреплением обрабатываемой заготовки проверяется правильность ее положения и исправление погрешностей установки. Правильность установки заготовки в тисках по отношению к столу станка проверяется рейсмасом. Для более точной установки заготовки вместо рейсмаса используют индикатор со стойкой.

При использовании различных съемных подкладок к тискам упрощается процесс установки заготовки и в ряде случаев не требуется последующая выверка. Плотное прилегание нижней плоскости заготовки к подкладке достигается постукиванием медным или латунным молотком. Перед закреплением в тисках заготовок с уже обработанными поверхностями надо обязательно снять заусенцы, образовавшиеся во время предшествующего перехода, если они могут помешать правильной установке или закреплению заготовки. На губки тисков cледует надеть накладки из листовой меди, латуни или алюминия для предохранения от вмятин обработанных поверхностей. Кроме того, необходимо всегда перед обработкой сметать стружку со стола, опорных поверхностей заготовки, зажимных приспособлений, тисков, подкладок. Тонкостенные заготовки малой жесткости не следует зажимать с большой силой во избежание их деформаций, а следовательно, и искажения размеров и формы после обработки.

В крупносерийном и массовом производствах находят широкое применение специальные приспособления для установки и закрепления определенной детали. Закрепление заготовок в специальных приспособлениях позволяет не только сократить время на их установку и выверку, но и обеспечивает более высокую точность обработки. Пневматическая система должна быть проверена в действии на утечку воздуха. То же самое должно быть проделано в отношении гидравлических зажимов.

student2.ru

Установка заготовок на фрезерных станках

Каждая деталь механизма машины должна занимать в них вполне определенное положение, которое достигается тем, что она связана с другими частями своими базовыми поверхностями. Такие поверхности называются конструкторскими базами. Технологическими базами называются такие поверхности или плоскости, заданные разметочными рисками, которые определяют положение заготовки относительно координатной системы станка или, что равноценно, относительно направлений основных подач (продольной, поперечной, вертикальной).

Из механики известно, что абсолютно твердое тело имеет в пространстве шесть степеней свободы. Чтобы такое тело, например заготовка формы параллелепипеда (рис. VIII.1), было строго ориентировано в заданных направлениях и лишено подвижности, следует:

- положение нижней поверхности А определить время опорными точками а, размещаемыми таким образом, что прямые линии, соединяющие их, образуют прямоугольник, положение вертикальной боковой поверхности Б определить двумя опорными точками б, по возможности более удаленными друг от друга; положение торцевой поверхности В определить одной опорной точкой b, размещенной в ее центре;

- прижать к этим опорам тело с такой силой, чтобы никакие другие внешние силы не могли его оторвать ни от одной из этих опор. Приведенное условие ориентирования и закрепления заготовок называется правилом шести точек.

| Рис. VIII.1. Расположение опорных точек, определяющих положение призматического тела относительно трех координатных плоскостей |

Положение заготовки в пространстве определено положением трех ее поверхностей А, Б и В, следовательно, они являются базами. Поверхность А принято называть установочной базой. Такое название дано поверхности вследствие использования ее для установки заготовки. Поверхность Б называют направляющей базой в силу того, что две опоры, фиксирующие положение заготовки, направляют ее к горизонтальной плоскости. Поверхность В — упорная база.

Совмещение технологических баз с конструкторскими является немаловажным обстоятельством, способствующим получению высоких точностей. Однако такие совмещения не всегда возможны.

К технологическим базам предъявляются следующие основные требования:

- заготовка должна занимать устойчивое положение при установке и последующей обработке;

- должно обеспечиваться удобное и надежное закрепление заготовки при хорошем обзоре обрабатываемых поверхностей и технологических баз;

- закрепление не должно вызывать искажения формы заготовки и вообще сколько-нибудь существенных изгибных напряжений;

- обрабатываемые поверхности заготовок следует располагать на минимально необходимом расстоянии от поверхности стола станка, имея в виду возможность применения в этом случае наиболее эффективных режимов резания с меньшей вероятностью возбуждения вибраций;

- места закрепления заготовки должны быть размещены так, чтобы направление вектора развиваемой силы ле выходило за пределы поверхностей опор.

| На рис. VIII.2. показаны примеры правильных и неправильных положений опор 1 и прихватов 2. Рис. VIII.2. Расположение опор и прихватов: а и в — расположение неправильное; б и г — расположение правильное |

xn--80awbhbdcfeu.su

Приспособления для установки и закрепления заготовок на фрезерных станках.

К ним относятся различного рода прихваты, подставки, призмы, угловые плиты, машинные тиски, столы.

Прихваты (рис.6) используют для закрепления заготовок 1 или каких-либо приспособлений непосредственно на столе станка с помощью болтов 2. Нередко один из концов прихвата опирается на подставку 4.

Угловые плиты (рис.7) применяют при обработке заготовок, у которых необходимо получить плоскости, расположенные под углом одна к другой. Плиты бывают обычные (рис.7а), универсальные, допускающие поворот вокруг одной (рис.7б) или двух осей (рис.7в).

Рис.6. Прихваты и подставки

Рис.7. Угловые плиты

Рис.8. Машинные тиски

Машинные тиски могут быть неповоротными (рис.8а), поворотными (поворот вокруг вертикальной оси (рис.8б), универсальными (поворот вокруг двух осей (рис.8в) и специальными (например, для закрепления валов (рис.8г): с ручным, пневматическим, гидравлическим приводом.

Столы для установки и закрепления заготовок бывают неповоротными (рис.9а) и поворотными (рис.9б) с ручным, пневматическим, гидравлическим или электрическим приводом. Поворотные столы позволяют обрабатывать на станке фасонные поверхности заготовки, а также применять метод непрерывного фрезерования, когда во время обработки одной детали готовые детали снимают и на их место устанавливают новые заготовки. При этом столу может сообщаться непрерывное вращение от отдельного привода или привода станка.

Рис.9. Столы

При работе на фрезерных станках для закрепления заготовок широко применяют универсально-сборные приспособления (УСП), которые собирают из готовых нормализованных взаимозаменяемых деталей (рис.10). После обработки на станке партии заготовок такое приспособление разбирают и из его деталей конструируют новое.

Рис.10. Универсально-сборное приспособление

Приспособления, расширяющие возможности фрезерных станков.

К ним относят делительные головки, которые применяют с целью разделения окружности заготовки на равные или неравные части (например, нарезание зубчатых колес, звездочек, шлицев), установки заготовки под заданным углом относительно поверхности стола, непрерывного вращения заготовки при фрезеровании винтовых поверхностей (например, стружечных канавок у сверл, фрез, метчиков, разверток, зенкеров). Закрепление заготовок в делительной головке может производиться в патроне, цанге или в центрах. По принципу действия делительные головки подразделяют на лимбовые (простые и универсальные), оптические, безлимбовые и др. Наиболее распространены лимбовые универсальные делительные головки.

Для расширения технологических возможностей фрезерных станков применяют такие приспособления как дополнительные фрезерные головки, копировальные приспособления, сверлильные, шлифовальные головки и др.

Делительная головка.

Общий вид универсальной делительной головки модели УДГН-135 и ее кинематическая схема показаны на рис.11. Шифр УДГН-135 означает: универсальная делительная головка с размером от основания головки до центра шпинделя 135 мм.

Универсальная делительная головка состоит из корпуса 1, поворотного барабана 2 и шпинделя 4 с центром. В корпусе на шпинделе жестко закреплено червячное зубчатое колесо (с числом зубьев Zч.к = 40), находящееся в зацеплении с однозаходным червяком (К=1). Следовательно, при одном обороте червяка червячное зубчатое колесо со шпинделем сделает 1/40 оборота. Вращение шпинделю сообщают рукояткой 6. На переднем конце шпинделя нарезана резьба для навинчивания кулачкового патрона или поводка. Делительный диск 5 с отверстиями закреплен на полом валу, внутри которого расположен вал рукоятки 6. Для удобства пользования диском 5 имеется раздвижной сектор 7, состоящий из двух ножек, которые устанавливают так, чтобы между ними было необходимое число отверстий на диске. На шпинделе 4 закреплен лимб 3 для непосредственного деления заготовки на части.

Рис.11. Общий вид и кинематическая схема универсальной

делительной головки, настроенной на дифференциальное

деление

Делительный диск имеет концентрические окружности с числом отверстий на одной стороне 16, 17, 19, 21, 23, 29, 30, 31 и на другой стороне 33, 37, 39, 41, 43, 47, 49, 54.

Универсальные делительные головки позволяют осуществлять непосредственное, простое и дифференциальное деление.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

poisk-ru.ru

Установка заготовок на фрезерных станках

Столы вращающиеся для установки заготовок на фрезерных станках — Размеры 429, 434 [c.981]УСТАНОВКА ЗАГОТОВОК НА ФРЕЗЕРНЫХ СТАНКАХ [c.145]

Типы и размеры различных приспособлений для установки и закрепления заготовок на фрезерных станках приведены в табл. 89. [c.429]

Приспособления для установки и закрепления заготовок на фрезерных станках — это различные прихваты, подставки, угловые плиты, призмы, машинные тиски, столы и вспомогательные инструменты, механизирующие и автоматизирующие закрепление заготовок и тем самым сокращающие вспомогательное время. [c.191]

Для установки заготовок на фрезерных, сверлильных и расточных станках универсальных и с ЧПУ в условиях единичного и мелкосерийного производства [c.104]

При обработке заготовок на фрезерном станке могут возникать вибрации, которые ухудшают качество обработанных поверхностей и ведут к уменьшению стойкости режущего инструмента. Вибрации возникают при перегрузке станка и недостаточных жесткости и устойчивости станка на фундаменте, при неточном изготовлении зубчатых колес, при дисбалансе вращающихся частей станка, при неправильной установке электродвигателя, пр прерывистом срезании стружки (что характерно для прямых редко расставленных зубьев фрезы) и при других причинах. [c.49]

На фрезерных станках с ЧПУ, как правило, используют упрощенные по конструкции приспособления. Однако к ним предъявляют повышенные требования по точности и жесткости. Базирование плоских и корпусных деталей, имеющих обработанные базовые поверхности, осуществляют по трем плоскостям (в координатный угол) плоскости и двум отверстиям плоскости и отверстию. Для сокращения времени установки заготовок на столе станка или в приспособлении их базируют в координатный угол с помощью опор / и 2 (рис. 17.48, а). Эти опоры, базирующие заготовку на столе станка соответственно по направляющей и опорной базовым поверхностям, устанавливают и крепят в Т-образных пазах стола станка (рис. 17.48,6). Стол станка перемещают в крайнее поперечное положение, при котором индикатор 3 отсчетной системы дает нулевое показание по оси У. Затем в шпиндель станка устанавливают контрольную оправку 4, измеряют расстояние от нее до установочной поверхности опоры /. Это расстояние равно у — /2, где й — диаметр оправки (рис. 17.48, в). Далее стол перемещают в крайнее [c.396]

При работе на фрезерных станках используют большое количество различных приспособлений, которые служат для установки инструмента и закрепления заготовок, а также для расширения технологических возможностей фрезерных станков. [c.189]

Столы поворотные двухпозиционные (табл. 23, рис. 6) предназначены для установки и закрепления двух заготовок или приспособлений на фрезерных станках с ЧПУ. Смена заготовки осуществляется вне станка на загрузочной позиции стола. После обработки заготовки на рабочей позиции и смены заготовки в загрузочной позиции стол 1 поворачивают посредством рукоятки 2 до ограни чителя 4. [c.218]

При установке заготовок на вертикально-фрезерных станках имеется возможность расположить подводимые или самоустанавли-вающиеся опоры так, чтобы избежать упругих отжатий заготовки, существенно влияющих на точность обработки. Поэтому расчеты погрешностей обработки можно производить, исходя из жесткой заготовки. [c.79]

Значительное повышение производительности труда достигается применение.м вертикально-фрезерных и плоскошлифовальных станков карусельного типа (фиг. 293), а также барабанно-фрезерных станков непрерывного действия (фиг. 294), на которых осуществляется двусторонняя черновая и чистовая обработка. Установку и снятие обрабатываемых заготовок на этих станках производят на ходу стола или барабана, который вращается со скоростью круговой подачи таким образом, время на установку и снятие заготовок перекрывается машинным временем в результате этого достигается повышение производительности труда. [c.460]

При работе на фрезерных станках применяют большое число приспособлений. Они служат для установки и закрепления заготовок и инструмента, а также для расширения возможностей станков. Приспособления для установки и закрепления заготовок — это прихваты, подставки, угловые плиты, призмы, машинные тиски, столы и другие инструменты, механизирующие и автоматизирующие закрепление заготовок и сокращающие вспомогательное время. Прихваты (рис. 103, с) используют для закрепления заготовок I или каких-либо приспособлений на столе станка болтами 2. Нередко один из концов прихвата 3 опирается на подставку 4 (рис. 103, б). При обработке заготовок, у которых необходимо получить плоскости, расположенных под углом, применяют угловые плиты обычные (рис. 104, а) и универсальные, допускающие поворот вокруг одной (рис. 104, б) или двух осей (рис. 104, в). [c.119]

В табл. 38 приведена характеристика наиболее часто встречающихся приспособлений для установки и закрепления заготовок при обработке на фрезерных станках. [c.72]

Отличие метода фрезерования с применением маятниковой подачи (рис. 273) от позиционного фрезерования заключается только в том, что переход от обработки одной заготовки (или нескольких) к следующей производится реверсированием подачи стола, а не поворотом поворотного устройства. Кон-сольно-фрезерные станки серии М могут быть настроены на работу по маятниковому циклу (см. рис. 121). Этот способ применяется в тех случаях, когда форма и размеры обрабатываемых заготовок допускают их установку непосредственно на столе станка или в машинных тисках, патронах и других универсальных приспособлениях. [c.240]

На станках с ЧПУ сверлильно-фрезерно-расточной группы при выполнении контрольных операций измерительный щуп устанавливают в одну из позиций инструментального магазина станка. Автооператор смены инструмента при необходимости измерения детали по команде от ЧПУ устанавливает измерительный щуп непосредственно в шпиндель станка и подводит его в соответствующие точки рабочей зоны. Измерительный щуп по программе может проверять пере обработкой положение заготовок в приспособлении-спутнике и установку спутника на столе станка. Это очень важно, так как при отсут- [c.192]

При работе на фрезерных станках часто применяют установку заготовок в призмы, например при фрезеровании шпоночного паза шпоночной или концевой фрезой на вертикально-фрезерном или шпоночно-фрезерном станке. Такую установку используют также при обработке лысок, скосов и прорезей на валах, осях и других деталях. [c.31]

На карусельно-фрезерных станках (рис. 143, а) фрезеруют детали с размерами обрабатываемых плоскостей примерно до 600 мм. Станок имеет станину 1, две стойки 2, жестко соединенные горизонтальной балкой 3, и траверсу 4. На столе 6 станка устанавливают по кругу приспособления и закрепляют в них заготовки 8. Фрезерование производится при непрерывном вращении стола. При этом осуществляется параллельно-последовательная черновая и чистовая обработка, для чего станок имеет две шпиндельные головки 5 с самостоятельными приводами. Головка 5 смонтирована на траверсе 4. Снятие и установка заготовок 8 на столе производятся без его остановки в секторе рабочего места 7. [c.257]

В эксплуатации автоматических линий важную роль играет рациональный способ удаления стружки. Для транспортирования стружки применяют различные виды конвейеров, а также транспортируют ее с помощью потока СОЖ. Существуют автоматические линии, в том числе переналаживаемые, на которых транспортирование заготовок выполняют роботы. На рис. 32 показана переналаживаемая линия, предназначенная для обработки двух модификаций поворотных кулаков (/к — массой 8 кг Пк — массой 12 кг) грузовых автомобилей (производительностью 50 щт/ч), поступающих после токарной обработки на другой автоматической линии. Подаваемые конвейером Т заготовки оператор устанавливает на позицию I агрегатного станка С1 для сверления и развертывания базового отверстия, проверяет их на контрольном стенде /П и укладывает в вращающийся накопитель Н1. Робот Р1 забирает заготовку из накопителя Н1, подает ее на позицию продувки Я1, поворачивая при этом для полной очистки от стружки, и перемещает в вертикальном положении над позицией II фрезерного станка С2 с двумя фрезерными головками. На столе станка установлено два приспособления первое для базирования и крепления заготовки во время фрезерования от позиции II до позиции III, а второе — для базирования и крепления заготовки во время фрезерования от позиции III до позиции IV. При отводе стола в исходную позицию II подается приспособление без заготовки, робот Р опускается, продувает приспособление, позиционирует заготовку на приспособлении и дает команду на ее крепление, после чего отводится и дает команду на начало рабочего цикла. Устройство, смонтированное на позиции III, опускается, продувает приспособление, снимает обработанную заготовку, после чего стол возвращается в исходное положение (позиция II) и устанавливает заготовку во втором приспособлении, которое вместе со столом перемещается на позицию IV, завершая фрезерование. Робот Р2 снимает заготовку с позиции IV, подает ее на установку П2 для продувки и устанавливает в вертикальном положении на позицию V фрезерного станка СЗ, рабочий цикл которого аналогичен [c.468]

Д7206-4001 конструкции ГПТИ Древ-станкопрома (г. Псков) состоит из базовой части и сменных наладок — комплекта базирующих и зажимных элементов для установки заготовок на фрезерных станках с ЧПУ (рис. 45). Базовой частью является стол со встроенными гидроцилиндрами двустороннего действия, что обеспечивает возможность их использования в зажимных устоойствах как тянущих, так и толкающих. Не участвующие [c.48]

Для базирования заготовок на столвх станка, т. е. полной ориентации их относительно начала координат сверлильных, фрезерных и расточных станков с программным управлением, применяют установочные элементы, устанавливаемые и закрепляемые в пазах стола станка. В качестве установочных элементов при базировании заготовок на столах станков с Т-образными пазами применяют различные подкладки, планки, упоры, домкраты и т. д., а при установке на столах станков с пазами и отверстиями — штыри гладкие или ступенчатые. Для установки заготовок на столах станков государственным стандартом регламентированы следующие установочные элементы ГОСТ 1559—67— подпорки винтовые, ГОСТ 1560—67 — упоры плиточные. [c.36]

Универсально-сборные механизированные приспособления для станков с ЧПУ (УСМП-ЧПУ) являются развитием УСП. Компоновки специальных приспособлений системы УСМП—ЧПУ предназначены для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях единичного и мелкосерийного производства. Основой комплектов системы УСМП—-ЧПУ являются гидравлические блоки, представляющие собой базовые плиты УСП с сеткой пазов и встроенными гидроцилиндрами, а также плиты без встроенных цилиндров. [c.240]

При обработке большого числа одинаковых заготовок изготовляют специальные приспособления, пригодные только для установки и закрепления этих заготовок на данном станке. Важной принадлежностью фрезерных станков являются делительные головки, которые служат для периодического поворота заготовок на требуемый угол и для непрерывного их вращения при фрезеровании винтовых канавок. Наиболее распространены универсальные лимбовые делительные головки. [c.392]

Предназначен для установки я крепления различных по форме и размерам заготовок, обрабатываемых на фрезерных станках. Для установки и репленвя сменных наладок на поверхности Стола имеются пазы. Силовыми приводами для элементов зажима служа 10 гидравлических плунжеров 1, расположенных на столе и действующих от пневмогидравлического привода. При работе одного плунжера его ход составляет 8 мм, при трех одновременно работающих плунжерах ход каждого составляет 3 мм, для большого количества плунжеров — соответственно меньше. Неработающие плунжера выключают гайкой 2. Подвод зажимающих элементов и предварительное крепление заготовок производят с помощью рукоятки 3. При давлении воздуха в сети Раз = — 4 кгс см усилие на штоке может быть отрегулировано в пределах 300-1200 /сгс. [c.40]

Детали и сборочные единицы УСПМ с пазами 12 и 16 мм применяют для сборки механизированных приспособлений, предназначенных для установки заготовок на станках с ЧПУ фрезерной и сверлильной групп в условиях мелкосерийного и серийного производства. [c.152]

Выпускаются специальные токарно-сверлильно-фрезерно-расточные станки (например, модуль ИР320ПМФ4), на которых можно выполнять все виды обработки (рис. 31), характерные для станков расточной, фрезерной, сверлильной и токарной групп. Станки такого типа имеют автоматизированное загрузочное устройство, накопитель палет (рис. 32). Время обработки совмещено с временем установки заготовок на налету, причем налеты находятся в удобной для оператора позиции. В вертикальном накопителе и на рабочей позиции палета находится в вертикальном положении, что уменьшает размеры накопителя, улучшает отвод стружки из рабочей зоны и очистку детали. [c.779]

В качестве технологической базы при обработке станины принимают направляющие (так как они в конечном счете обусловливают точность станка от ее прямолинейности зависит правильность геометрических форм обрабатываемых на станке заготовок), а основной базы — одну из торцовых поверхностей. При этом выполняют черновую обработку поверхностей, расположенных в плоскостях, параллельных направляющим, для использования ее в дальнейшем в качестве технологической базы при обработке направляющих. Эту операцию осущесШляютторцовыми фрезами на фрезерных станках (рис. 271) или сегментными шлифовальными кругами на специальных шлифовальных станках. Опоры приспособления для установки и закрепления станины при обработке основной базы (рис. 272, а) размещают против соответствующих Опор станины силы зажима, развива- [c.433]

Способ ориентирования любых заготовок прямоугольных форм по координатным осям станка, называемый координатным углом , рационально использовать при установке непосредственно на поверхности стола заготовок относительно крупных раз.меров, например литых чугунных, стальных и силуминовых корпусных коробчатых заготовок (рис. VIII.27, б). В машиностроении встречаются детали, требующие точной обработки плоских поверхностей, расположенных по обводу фигурного контура. Эти поверхности, являясь обычно конструкторскими и технологическими базами, должны иметь сравнительно высокую плоскостность (0,02—0,05 мм иа м) Достижение такой плоскостности на фрезерных станках с ручным управлением — задача весьма трудная, связанная с тем, что при перемене направления подачи на некоторое время она вовсе отключается. На станках с ЧПУ контурная подача, происходящая одновременно в продольном и поперечном направлениях, ни на момент не прекращается Вследствие этого никакого изменения режима резания не происходит и силы, действующие в системе СПИД, сохраняются примерно на одном уровне. [c.172]

Установка изакрепление заготовок. При работе на фрезерных станках заготовки закрепляют на верхней плоскости продольного стола при помощи приспособлений. От [c.59]

Предназначен для установки и крепления различных по форме и размерам заготовок, обрабатьюаемых на фрезерных станках. Для установки и крепления сменных наладок на поверхности стола имеются пазы. Силовыми приводами для элементов зажима служат 10 гидравли- [c.190]

УНП применяют для токарных, фрезерных, сверлильных и др. операций. Для обработки заготовок на токарных станках применяют кулачковые и цанговые патроны. Сменными наладками кулачковых патронов являются кулачки, а цанговых — сменные цанговые втулки с одинаковыми размерами конусной поверхности и с разными размерами цилиндрических поверхностей центрирующих и закрепляющих заготовки разных диаметров. Для токарной обработки деталей типа корпусов подшипников, кронштейнов, рычагов применяют однокулачковые универсальноналадочные патроны со сменными установочной и зажимной наладками для установки рычага. [c.526]

Точность обработки на продольно-фрезерных станках несколько ниже, чем на продольно-строгальных. Причин этого немало значительные усилия резания, большие усилия закрепления заготовок более сильный местный нагрев, вызывающий в зоне резания повышенные деформации кроме того, возникают погрешности, связанные с многолезвийностью режущего инструмента и точностью его установки. [c.144]

Для установки инструмента па фрезерных, а также на строгальных и токарных станках применяются установы высотные (угловые) или габариты. Установочные шаблоны укрепляют на неподвижной части приспособления они не должны мешать работе инструмента, а также установке и снятию заготовок, Конструкции установов принимаются по ГОСТ 4091-48 и 4092-48 (рекомендуемые). [c.490]

Обработка заготовок на МС по сравнению с их обработкой на фрезерных, сверлильных и других станках с ЧПУ имеет ряд особенностей. Установка и крепление заготовки должны обеспечи- [c.287]

Строгание поверхностей моделей или заготовок для них необходимо производить проходным чистовым резцом с пластинкой из стали Р 9. Геометрические параметры резца у = 20°, а = 12°, 1 = 0°, ф = 45° радиус сопряжения режущих кромок при вершине Л = 1,0 мм. Твердость инструмента после термической обработки 58—62 HR . Основные особенности фрезерования и склейки тонкостенных моделей заключаются в следующем. Модель иногда приходится выполнять из нескольких заготовок. Размеры заготовок определяются требованиями обеспечения необходимой их жесткости при изготовлении, возможностями имеющихся металлорежущих станков и размерами режущего инструмента. Заготовки по наружному контуру обрабатываются на фрезерном или строгальном станках. Цилиндрические поверхности заготовок лучше выполнять на больших токарных станках на планшайбе. Заготовки должны в точности повторять наружные контуры модели. Перед фрезерованием внутренних вертикальных ребер заготовки размечаются на торцах, без нанесения рисок на боковых поверхностях. При фрезеровании модель закрепляется в металлической оправке. На вертикальном фрезерном станке производится симметричная черновая выборка материала из объемов между вертикальными элементами (см. рис. 3) с оставлением припуска 1,5—2 мм с каждой стороны элемента. Чистовая обработка стенок должна выполняться поочередно с одной и другой сторон элемента с установкой в выбранные объемы размерных вкладышей. Для сохранения плоской формы обрабатываемых стенок используются винтовые пары с прокладками при этом максимальные отклонения от плоскости элементов на длине 100 мм не превышают 0,1—0,15 мм и по толщине — +0,05 жм (при толщинах стенок б = 1—3 мм). Пересекающиеся стенки в результате выборки внутренних объемов материала имеют радиусы сопряжений 6—7 мм точная подгонка мест сопряжений, а также вырезы и отверстия в вертикальных стенках выполняются с помощью технической бормашины (или слесарной машины Гном ) с прямыми и угловыми наконечниками и фрезами специальной требуемой формы. Склеиваются заготовки и части модели (высота модели Н достигает 200—400 мм) с помощью дихлорэтано-вого клея [2]. Перед склейкой склеиваемые части своими поверхностями погружаются на 8—10 мин в ванну с чистым дихлорэтаном. Происходит размягчение поверхностной пленки на толщину 0,1 мм. Далее на поверхность наносится кистью тонкий слой клея (5% органического стекла в дихлорэтане) и склеиваемые поверхности соединяются производится при-грузка склеиваемых частей для создания в клеевом шве давлений порядка 0,5 кПсм . Для выхода паров дихлорэтана из внутренних замкнутых полостей модели в ее стенках и в нагрузочных штампах делаются одиночные отверстия диаметром 5 мм. Для уменьшения скорости испарения дихлорэтана, что может приводить к образованию пузырьков и иепроклей-кам, наружный контур шва заклеивается клейкой лентой. Нагрузка [c.65]

ДЛЯ установки цилпндрпческпх за-готовок при обработке на фрезерных или центровальных станках. Зажпм обрабатываемых заготовок осуществляется самоцентрпрующими губками, усилие зажима которым передается от пневмокамеры двустороннего действия. [c.256]

mash-xxl.info