Как сделать приспособления для заточки свёрл своими руками: использование шуруповёрта и дрели

Современный рынок насыщен множеством видов различного оборудования, предназначенного для заточки сверлильного инструмента. При его использовании не требуется иметь специальных навыков и подготовки. Например, к таким устройствам относят промышленные приспособления riss 8100v, имеющие высокую стоимость. Чтобы сэкономить средства, можно изготовить инструмент для заточки сверла по металлу своими руками.

Специфика работы устройств

В домашнем хозяйстве часто используются электродрели и шуруповёрты для сверления различных материалов из дерева, бетона, металла и керамики. Многие пользователи подобного оборудования неоднократно сталкивались с проблемой, вызывающей во время работы затупление рабочей части сверлильного инструмента.

Во время работы с металлом может возникать интенсивный нагрев режущей части сверла, что подвергает его к быстрому износу и дальнейшей непригодности в эксплуатации. Во избежание этого необходимо периодически проверять геометрические нормы режущей части и по возможности подтачивать её до требуемых параметров. Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

Во избежание этого необходимо периодически проверять геометрические нормы режущей части и по возможности подтачивать её до требуемых параметров. Для сверления металлов, как правило, применяются спиральные свёрла. Дополнительная проверка инструмента перед выполнением работ продляет срок его эксплуатации.

При работе с древесиной режущая часть практически не поддаётся износу, а буры по бетону оснащаются твёрдыми победитовыми пластинами, которые в заточке не нуждаются и используются до полнейшего износа.

Инструменты для заточки свёрл

Как на промышленном устройстве, так и на приспособлении для заточке свёрл, сделанном своими руками, рекомендуется применять специализированный шаблон, необходимый для соблюдения требований к инструменту. Использование шаблона даёт возможность выставлять необходимый угол режущей части сверла, что обеспечивает высокую точность при работе. Во время проведения сверлильных работ необходимо индивидуально подбирать угол заточки инструмента, в зависимости от используемых материалов.

При работе с металлами можно использовать справочные данные, предоставляющие информацию о необходимых нормах при установке угла заточки. Параметры углов заточки для свёрл по металлу:

- Сталь, чугун и твёрдая бронза — 116−118;

- Латунь, мягкая бронза — от 120 до 130;

- Медь — 125;

- Алюминий — 140.

При использовании различных материалов рекомендуется изготовить несколько шаблонов или использовать один универсальный.

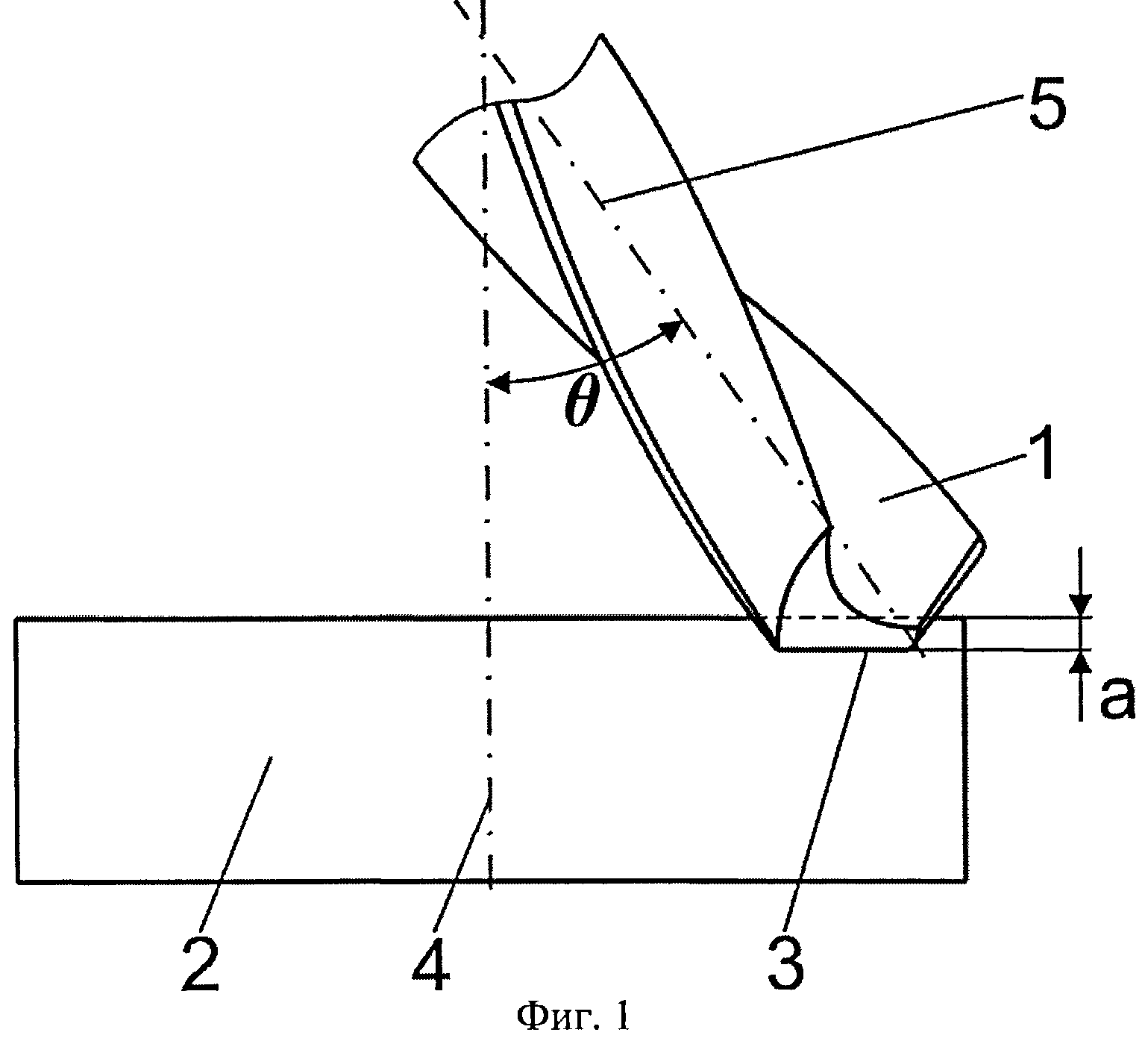

В простом приспособлении для заточки свёрл можно использовать втулку с внутренним диаметром, которая должна совпадать с поперечным сечением сверла и фиксироваться на жёстком основании под необходимым углом. Втулка подбирается с высокой точностью — так, чтобы её внутренний диаметр совпадал с поперечным сечением затачиваемого инструмента. Категорически нельзя допускать слабой фиксации: это резко снижает качество заточки.

Можно использовать деревянный брусок, в котором должны быть просверлены отверстия разного диаметра, что сделает приспособление универсальным.

Важным узлом является подручник, выполняющий следующие функции:

- обеспечивает правильное фиксирование обрабатываемого объекта и его перемещение относительно заточного круга;

- является отличным упором во время выполнения заточных работ.

Чертежи приспособления для заточки свёрл могут оказать существенную помощь при его сборке. Их можно найти в различных источниках информации. Изучая принцип работы подобных конструкций, можно разработать свой вариант, который может отличаться от базового своими индивидуальными особенностями.

При работе с заточными устройствами необходимо выполнять следующие правила:

- Обрабатываемый инструмент во время проведения работ должен быть крепко зафиксирован, что предотвращает его проворачивание вокруг своей оси;

- По окончании заточных работ необходимо дать сверлу остыть, после чего измерить его углы при помощи шаблона.

Рабочие поверхности режущих частей не должны отличаться друг от друга.

Рабочие поверхности режущих частей не должны отличаться друг от друга.

Даже при правильно выбранных углах и совпадении их симметричности может появиться сильное биение, вызванное из-за разницы длины режущих кромок, что чревато поломкой сверла. При несимметричности режущих частей происходит замедление процесса сверления и перегрев режущей части инструмента. Это делает отверстие разбитым и увеличенным в диаметре.

Приспособление для шуруповёрта

В продаже имеется готовое промышленное приспособление для шуруповёрта и электрической дрели, которое используется как мини-точило и позволяет осуществить заточку под разными углами.

Рекомендации по работе

Чтобы заточить режущую часть инструмента на самодельном приспособлении, необходимо выполнить ряд условий:

- Ось подручника должна совмещаться с осью заточного диска и иметь с ней общую горизонтальную плоскость.

- Все части устройства должны быть крепко укреплены с помощью держателя, что обеспечивает безопасность при работе.

- Стойку рекомендуется делать универсальной, что позволит выполнять работы в ручном режиме и полуавтомате.

- Оправка должна изменять положение сверла под разными углами.

Для затачивания свёрл и буров применяются наждачные круги. Самым распространённым в бытовых условиях является белый круг из электрокорунда, предназначенный для затачивания лопат, топоров, ножей, тяпок и другого домашнего инвентаря.

Для твердосплавных победитовых буров по бетону используются абразивные круги маркировки 64С. Зернистость заточного диска рекомендуется использовать марки 25Н. При заточке рапида используют марку диска от 8H до 16H. При работе с наждаком из карбида кремния рабочая поверхность сверла, нагревается до высоких температур, поэтому рекомендуется охлаждать металл при помощи воды с содой.

com/embed/8LwEtlPHnN0″ allowfullscreen=”allowfullscreen”>Originally posted 2018-07-04 08:20:36.

Как заточить сверло по металлу своими руками – самодельные чертежи и приспособа для заточки, как просто и правильно точить инструмент на станке

Затупленные сверла могут сломаться во время работы, и поранить вас. Гораздо лучше и легче работать острыми. В этой инструкции найдете чертежи и прибор для заточки сверл.

Содержание статьи

Шаг 1: Сравнение острого и затупленного сверла

Слева затуплено. Это видно по световому блику на режущей кромке между двух канавок. На фото справа видна острая режущая кромка.

Шаг 2: Инструмент для заточки

Опытные люди умеют затачивать сверла своими руками. В теории, хвостовик нужно держать в правой руке под углом 59° относительно приспособы для заточки сверл. Когда сверло касается точилки, нужно провести хвостовик дальше влево вниз, в то же время повернув сверло вокруг своей оси по часовой стрелке. У меня это ни разу не получилось.

У меня это ни разу не получилось.

Заточный инструмент, который вы видите на фотографии, я купил почти тридцать лет назад. Такие простые приспособления для заточки сверл до сих пор продаются почти по той же самой цене.

Шаг 3: Устанавливаем градус

Направляющую на стойке можно устанавливать в семь положений. У моих сверл профиль угла режущей кромки 59°, нужно выставить этот градус на направляющей. Затяните барашковую гайку.

Шаг 4: Выравниваем кромку

У заточного инструмента имеется маленький заостренный наконечник, и край канавки нужно установить в притык к нему. Наконечник можно опустить или поднять, чтобы подвести к краю канавки.

Шаг 5: Величина выноса

Для начала нужно установить вынос (расстояние между желтыми линиями), он должен быть равен радиусу (расстояние между зелеными линиями).

Шаг 6: Ширина и угол режущей кромки

Обратите внимание на угол красной линии. Если в предыдущем шаге вы вынесли сверло слишком далеко, режущая кромка приблизится к верхушке. Кромка получилась слишком широкой, а профиль — плоским. Из-за этого оно будет скользить по поверхности металла и вам будет тяжело засверлиться. Вы можете немного уменьшить вынос, но совсем немного, иначе вы можете случайно испортить наконечник заточного инструмента о точильный круг стойки.

Кромка получилась слишком широкой, а профиль — плоским. Из-за этого оно будет скользить по поверхности металла и вам будет тяжело засверлиться. Вы можете немного уменьшить вынос, но совсем немного, иначе вы можете случайно испортить наконечник заточного инструмента о точильный круг стойки.

Шаг 7: Идеальный угол режущей кромки

В идеале кромка должна быть как можно меньше. Она будет нижней точкой между скошенными гранями канавок сверла, на фото обозначена желтой линией, это сверло будет резать металл очень хорошо.

Шаг 8: Зажимаем

После того, как вы выставите вынос, завинтите винт крепления.

Шаг 9: Выставляем длину

Установите заточную направляющую на длину сверла. Конец должен быть в передвижном лотке, а не висеть в воздухе. Расслабьте металлическую окрашенную гайку. Отрегулируйте черную гайку. Затяните металлическую окрашенную гайку.

Шаг 10: Выставляем высоту

Хвостовик должен располагаться под прямым углом к точильному кругу. Для заточки я использую радиально-отрезной станок. Кончик нужно совместить с центром оси точильного круга.

Для заточки я использую радиально-отрезной станок. Кончик нужно совместить с центром оси точильного круга.

Шаг 11: Закрепляем станок на столе

Бита должна лишь слегка касаться точильного круга. Если прижимать слишком сильно, заточить его будет очень трудно. Оно перегреется, и вы снимите слишком много металла.

Основание заточной направляющей должно быть под прямым углом к точильному кругу (зеленая линия). А верхнюю часть направляющей поверните так, чтобы острие смотрело немного левее центра (угол между зеленой и желтой линиями). Сдвиньте станок вперед так, чтобы сверло коснулось поверхности точильного круга. Зафиксируйте станок на столе.

Шаг 12: Приготовьтесь точить

Поверните кончик вправо. Включите точильный круг.

Шаг 13: Заточка

Сдвиньте хвост направляющей вправо (красная стрелка), чтобы сверло коснулось точильного камня. Желтые волнистые линии изображают искры. Когда сверло будет находится в этой позиции, собственно, и будет происходить его заточка.

Шаг 14: Поворот биты

Продолжайте сдвигать хвост направляющей вправо, пока сверло не выйдет за край камня. Чтобы заточить с другой стороны, вам нужно повернуть его вокруг своей оси на полоборота.

Сначала выключите станок. Затем расслабьте крепление и поверните его на полоборота. Край канавки должен быть впритык к заточному наконечнику. Повторите предыдущие два шага.

Выключите станок. Вытащите из крепления. Проверьте ширину поперечной режущей кромки. Если вы недовольны качеством заточки, измените вынос и повторите процесс.

Шаг 15: Заточенное сверло

На фото показана хорошая заточка. Режущие кромки не истерты и не закруглены, они острые и четкие. Длина и угол поперечной режущей кромки тоже вполне хороши.

Шаг 16: Тонкие сверла

Такой заточный инструмент хорош для 3 мм и больше. Если тоньше, его уже не получится заточить с помощью этого прибора.

Для заточки тонких сделайте специальный блок из деревянного бруска длиной примерно 10 см. Обратите внимание – угол между красными линиями составляет 77°.

Обратите внимание – угол между красными линиями составляет 77°.

Шаг 17: Угол между гранями деревянного бруска

Боковой вид блока. Угол между красными линиями составляет 59°.

Шаг 18: Направляющая линия

На верхней плоскости бруска виден треугольный вырез. Этот пропил идет по всей верхней грани блока и служит ложем. Угол между красными линиями также составляет 59°. Края треугольного пропила служат для выверения режущих кромок. Выверять кромки можно на глазок.

Шаг 19: Закрепляем на бруске

Поместите сверло в пропил на бруске. Брусок установите в тиски таким образом, чтобы хвостовик был над захватом, а захват немного выходил за скошенную сторону бруска. Поверните, чтобы одна из режущих кромок совпала с направляющим краем треугольного выреза. Закрепите струбциной. Капните немного масла на точильный брусок. Проведите вдоль скошенной стороны устройства, тем самым затачивая сверло.

Когда точильный брусок перестанет снимать металл, поверните сверло на полоборота и точите другую кромку. Проверить самодельную заточку можно с помощью увеличительного стекла, если нужно.

Проверить самодельную заточку можно с помощью увеличительного стекла, если нужно.

Drill Doctor: Новая жизнь старых сверл – Деревообработка | Блог | Видео | Планы

Хэнк О’Догерти, президент Drill Doctor, хочет, чтобы вы знали три вещи. Во-первых, сверла предназначались для повторной заточки. Во-вторых, продукт его компании, Drill Doctor, упрощает их точную заточку. В-третьих, и самое главное, острые сверла экономят ваше время!

Конечно, повторная заточка означает, что вы не тратите больше денег на сверла, но Хэнк считает, что экономия времени — это большое преимущество с помощью Drill Doctor. У плотников, как и у большинства людей, есть только определенное количество времени, которое они могут посвятить своим проектам. Затупившееся сверло останавливает все и заставляет покупать новое.

Хэнк хочет изменить отношение людей к сверлам. Его компания предлагает линейку точилок для сверл, которые легко и быстро восстанавливают первоначальную остроту сверла.

«Большинство мастеров по дереву знают, как затачивать стамески и лезвия, но их сверла копятся в консервной банке или в ящике стола. Переточка кажется многим людям непосильной задачей, потому что они думают, что канавки делают резку. Но как только они поймут, что это чаевые, это обретет смысл. Это похоже на то, как загорается лампочка, когда они вдруг устанавливают связь между всеми этими старыми сверлами, которые у них есть, и Drill Doctor».

Переточка кажется многим людям непосильной задачей, потому что они думают, что канавки делают резку. Но как только они поймут, что это чаевые, это обретет смысл. Это похоже на то, как загорается лампочка, когда они вдруг устанавливают связь между всеми этими старыми сверлами, которые у них есть, и Drill Doctor».

Все дело в геометрии сверла. Как описал это Хэнк, Drill Doctor использует кулачковую систему для создания того же движения, что и точилка CMC, которая изначально делала сверло. Патрон удерживает сверло возле наконечника и за канавку, а не за хвостовик… это предотвращает вибрацию во время заточки. То, насколько далеко бита выступает из патрона, определяет, сколько материала будет удалено. Требуется только легкое давление вниз (в зависимости от размера биты), и, как только бита заточена, шлифовальный круг больше не касается кончика. Поскольку для этого требуется всего несколько оборотов, удаляется минимум материала, а количество повторных заточек долота максимальное.

Дрель Доктор использует колесо с алмазным напылением, и, поскольку колесо сделано из стальной заготовки, оно никогда не меняет форму. Как насчет бит с покрытием или бит, которые перегрелись и вышли из строя (обычно становятся синими или фиолетовыми)? По словам Хэнка, на битах с покрытием вы затачиваете только кончик, чтобы покрытие оставалось неповрежденным, и вы действительно можете восстановить закалку, заточив до хорошей стали.

Как насчет бит с покрытием или бит, которые перегрелись и вышли из строя (обычно становятся синими или фиолетовыми)? По словам Хэнка, на битах с покрытием вы затачиваете только кончик, чтобы покрытие оставалось неповрежденным, и вы действительно можете восстановить закалку, заточив до хорошей стали.

«Мы делаем очень точную точку сверления, — объяснил Хэнк. — Чтобы обе режущие кромки работали точно, вершина долота должна находиться точно посередине сверла. Мы держимся в пределах 3/1000 дюйма — это половина ширины волоса!»

Чтобы продемонстрировать это на выставках, Хэнк вытащил две насадки 3/8″. Один совершенно новый и около 3-4 дюймов в длину. Другой был заточен сверлильным доктором 200 раз, и теперь его длина составляет один дюйм. Хэнк признает, что это экстремальный пример, но он демонстрирует его посыл: сверла созданы для того, чтобы их затачивали.

rill Doctors уже доступны везде, где продаются электроинструменты… в магазинах Lowe’s и Home Depot, а также в каталогах и в Интернете на сайтах таких компаний, как Amazon. com и Northern Tool. Есть также рекламный ролик, который вы можете увидеть по телевидению, но одним из самых больших сторонников компании является радиокомментатор Пол Харви. Сам плотник и большой поклонник этого продукта, Харви продвигает его в своей программе.

com и Northern Tool. Есть также рекламный ролик, который вы можете увидеть по телевидению, но одним из самых больших сторонников компании является радиокомментатор Пол Харви. Сам плотник и большой поклонник этого продукта, Харви продвигает его в своей программе.

Компания со штаб-квартирой в Ашленде, штат Орегон, была основана в 1998 году, когда она отделилась от Darex, компании, которая производит оборудование для заточки с ЧПУ для промышленного рынка стоимостью от 15 до 20 тысяч долларов.

В то время существовали (и существуют) изделия для заточки сверл. В основном это настольные приспособления, которые Хэнк охарактеризовал как либо хорошо работающие, но сложные в эксплуатации, либо как простые в эксплуатации, но не поддающиеся заточке с правильной геометрией. Фактически, сочетание простоты использования с точностью было целью компании, когда она только начинала… плюс сделать ее доступной. Рекомендованные розничные цены варьируются от $44,9.5 за 199 Traveler 100 с приводом от дрели, до 189,95 долларов за сверхмощный 750 Professional.

Недавно компания продала свой миллионный аппарат… молва распространяется. Но насколько велик потенциальный рынок? По словам Хэнка, в США каждый день продается 900 000 сверл.

— Это наши клиенты, — заметил Хэнк. «Если бы у них не было проблем с тупыми сверлами, они бы не продолжали покупать. У каждого есть дрель, и всем нужны острые сверла. Скучные биты тратят время. Сверла хороши настолько, насколько хороши биты, которые вы используете. Нам нужно изменить образ мышления людей, чтобы наряду с дрелью в каждом наборе инструментов был и дрель-доктор!»

Как сделать сверлильный станок с вращающимся инструментом

Это проект, который я хотел сделать в течение некоторого времени: сверлильный станок для моего вращающегося инструмента Dremel:

Я сделал довольно простой рисунок в SketchUp, чтобы проработать общий дизайн и некоторые размеры. Я переходил от рисунка к макету в натуральную величину, чтобы разобраться в деталях и внести изменения по ходу дела. Для чего-то подобного мокап — это то, что нужно, поскольку он позволяет вам почувствовать вещи в физическом мире, которые вы не можете получить с помощью САПР. Например, как работает перо, когда вы нажимаете на ручку, или как головка скользит вверх и вниз по колонке. Поскольку это относительно небольшой проект, время, затраченное на создание макета, и материалы, использованные для создания макета, были довольно незначительными, если учесть, насколько проще было построить настоящий пресс.

Для чего-то подобного мокап — это то, что нужно, поскольку он позволяет вам почувствовать вещи в физическом мире, которые вы не можете получить с помощью САПР. Например, как работает перо, когда вы нажимаете на ручку, или как головка скользит вверх и вниз по колонке. Поскольку это относительно небольшой проект, время, затраченное на создание макета, и материалы, использованные для создания макета, были довольно незначительными, если учесть, насколько проще было построить настоящий пресс.

Вот видео с прессом, с короткой демонстрацией его в действии:

Для начала я вырезал некоторые детали. Два куска фанеры толщиной 1/4 дюйма и один кусок толщиной 3/4 дюйма. Они составляют зажим, удерживающий вращающийся инструмент:

Собирается с помощью клея, штифтовых гвоздей и зажимов (вверху справа). Я полагаюсь на прочность клея для большинства соединений в этом проекте, так как они не подвергаются серьезным нагрузкам. Наличие штифтового гвоздезабивателя (или ручного забивания небольших отделочных гвоздей) значительно ускоряет сборку, поскольку предотвращает скольжение соединения во время зажатия:

Наличие штифтового гвоздезабивателя (или ручного забивания небольших отделочных гвоздей) значительно ускоряет сборку, поскольку предотвращает скольжение соединения во время зажатия:

Отверстия отмечены и просверлены. Они размером 1/4″ и предназначены для болта с квадратным подголовком, который будет установлен позже:

Это «перо» (назовем его так за неимением лучшего термина), и оно перемещается вверх и вниз по направляющим типа «ласточкин хвост». Секции полуласточкиного хвоста, которые находятся на пиноли, являются фиксированными, а полный ласточкин хвост, прикрепленный к головке, регулируется. Это дает возможность компенсировать провисание, которое может возникнуть в результате износа или усадки древесины. Я расскажу об этом подробнее чуть позже.

Секции полуласточкина хвоста изготавливаются из твердой древесины и склеиваются, скрепляются штифтами и зажимаются по одному:

Лишняя древесина отрезается по бокам ласточкина хвоста, чтобы они были заподлицо:

Посмотрите, как подходит вращающийся инструмент. Детали были рассчитаны на работу с этой конкретной моделью (Dremel модель 400):

Детали были рассчитаны на работу с этой конкретной моделью (Dremel модель 400):

В задней части пиноли просверлено отверстие. Это необходимо для доступа к верхнему винту в ласточкином хвосте, чтобы его можно было отрегулировать после сборки блока:

Ласточкин хвост свободно прикручивается к головке винтами для гипсокартона с мелкой резьбой (вверху, справа) . Шурупы для гипсокартона с мелкой резьбой продаются для использования с металлическим каркасом, в отличие от шурупов по дереву, которые имеют большую резьбу. Более тонкая нить обеспечивает более точную регулировку:

Вот как вяжется ласточкин хвост. Обратите внимание на пространство в узкой части ласточкиного хвоста. Ласточкин хвост можно закрутить потуже, чтобы компенсировать провисание по мере износа. Эти детали смазываются вазелином для плавного хода. Я нахожу это лучше для необработанной древесины, чем для парафина, так как у нее нет начальной «липкости» до того, как она начнет двигаться:

Зажим для колонн изготавливается так же, как и зажим для пиноли:

И крепится к головке:

На этом основная часть сборки головки/пиноли завершается. Я несколько раз обдумывал это, пока не довел дизайн до этой простой структуры. Для меня это хороший пример нового способа ведения дел, когда я придумываю дизайн, сразу же разбираю его на части и изучаю, чтобы найти лучшие и менее сложные способы его реализации. Моя первоначальная концепция этой сборки была намного сложнее, чем эта.

Я несколько раз обдумывал это, пока не довел дизайн до этой простой структуры. Для меня это хороший пример нового способа ведения дел, когда я придумываю дизайн, сразу же разбираю его на части и изучаю, чтобы найти лучшие и менее сложные способы его реализации. Моя первоначальная концепция этой сборки была намного сложнее, чем эта.

Основание представляет собой кусок фанеры 3/4″, а колонна прямая, чистая ель – 1-1/2″ x 2″ x 14″ высота:

Основание привинчено к колонне четырьмя винтами 3 ″ длинные шурупы.

Шурупы слегка наклонены внутрь, к центру колонны — это позволяет мне немного расширить их, чтобы добавить прочности и уменьшить вероятность раскола дерева. Клей не использовался, так как он, вероятно, не добавит прочности соединению.:

Узел головки, установленный на колонне:

Сзади имеется герметичный подшипник 3/4″, который плотно удерживает головку на колонне, но позволяет ей легко скользить вверх и вниз:

Я сделал пару ручек из фанеры.

Рабочие поверхности режущих частей не должны отличаться друг от друга.

Рабочие поверхности режущих частей не должны отличаться друг от друга.