Видео станков и приспособлений для ковки

| Главная Видео | Видео работы станков | Видео о компании |

Видео работы станков нашего производства и видео изготовления различных элементов ковки на них.

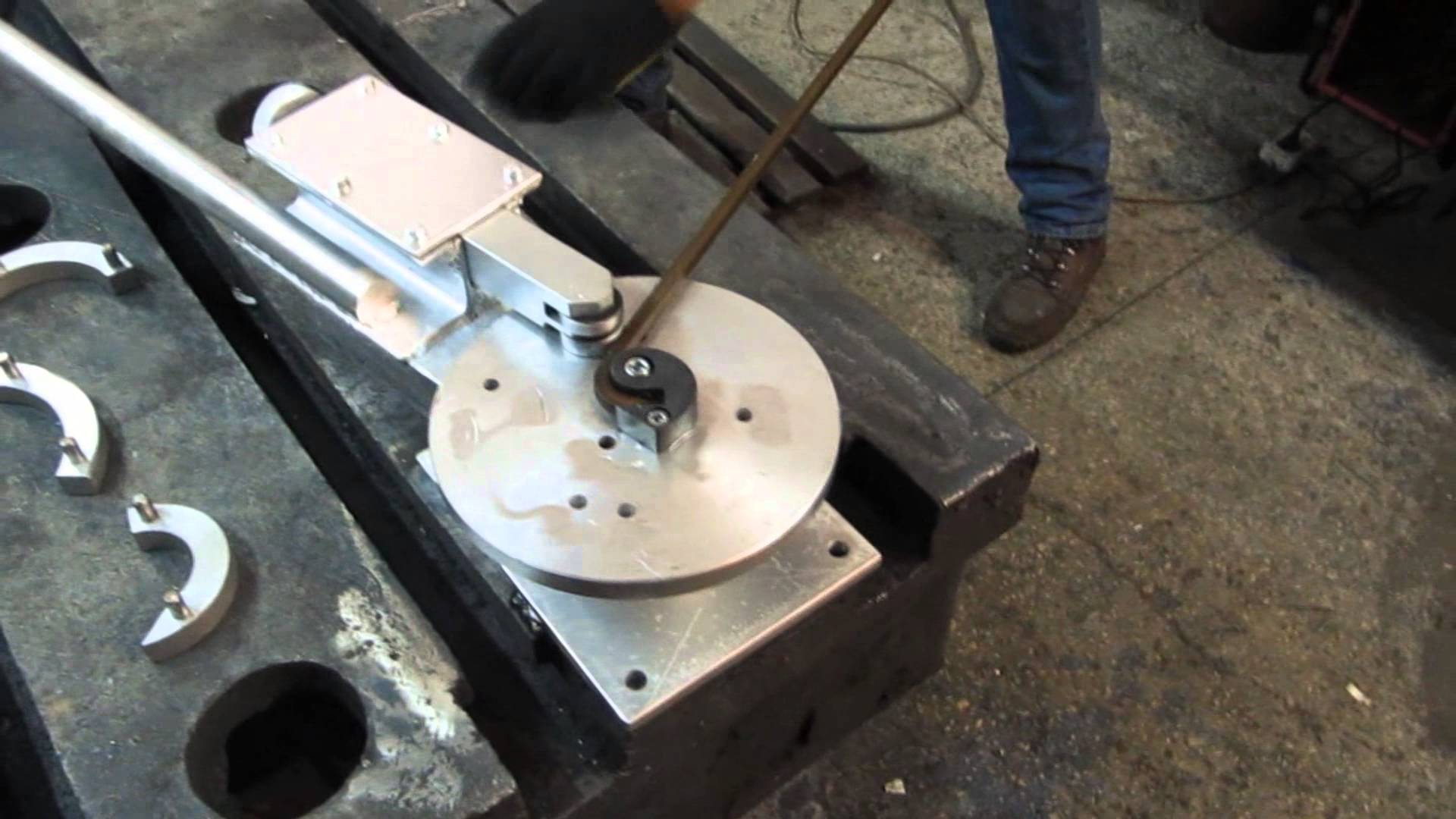

Ковка завитков с помощью шаблонов Улитка

| Изготовление большого завитка на ПГУ Изготовление завитка диаметром до 500 мм. методом холодной ковки. |

| Ковка завитков на кузнечном блоке МКБ Изготовление завитков “бублик”, “доллар” и завиток с обратным загибом. |

| Как изготовить завиток с обратным загибом на блоке УКГБ Холодная ковка завитка с обратным загибом. |

Ковка лапок, оттяжка окончаний металлопроката

| Видео ковки гусиной лапки Ковка “гусиной лапки” из металлопроката квадратного сечения на кузнечном блоке МКБ. |

| Раскатка лапок на кузнечном блоке КРБ Видео оттяжки лапок методом машинной ковки на кузнечном блоке КРБ. |

| Оттяжка лапки на кузнечном блоке УКГБ Видео оттяжки окончаний металлопроката на УКГБ. |

Изготовление хомутов для соединения кованых элементов

| Изготовление хомутов на приспособлении ПДХ Видео работы на ПДХ |

Ковка тугого завитка

| Изготовление плотного завитка на окончании Видео изготовления тугого завитка на окончании металлопроката на приспособлении ППЗ. |

Холодная и горячая ковка на кузнечном прессе

| Холодная и горячая ковка на прессе для художественной ковки Декор-3 Видео штамповки заготовок на прессе для художественной ковки. |

Ковка элемента Торсион

| Скручивание металлопроката в торсион на МКБ Скручивание торсиона методом холодной ковки на Малом Кузнечном блоке. |

| Холодная ковка элемента “торсион” на УКГБ Видео изготовления элемента торсион на кузнечном блоке УКГБ |

Ковка элемента Корзинка

| Ковка элемента корзинка на УКГБ Как изготовить элемент “корзинка” методом холодной ковки. |

Ковка колец малого диаметра

| Навивка колец на кузнечном блоке УКГБ Видео изготовления колец с помощью приспособления для холодной ковки Барабан для навивки колец. |

| Холодная ковка колец на Малом Кузнечном Блоке Видео изготовления элемента холодной ковки – кольцо. |

Изготовление витой трубы

| Изготовление витой трубы на Декор-4 Видео работы станка для изготовления витой декоративной трубы |

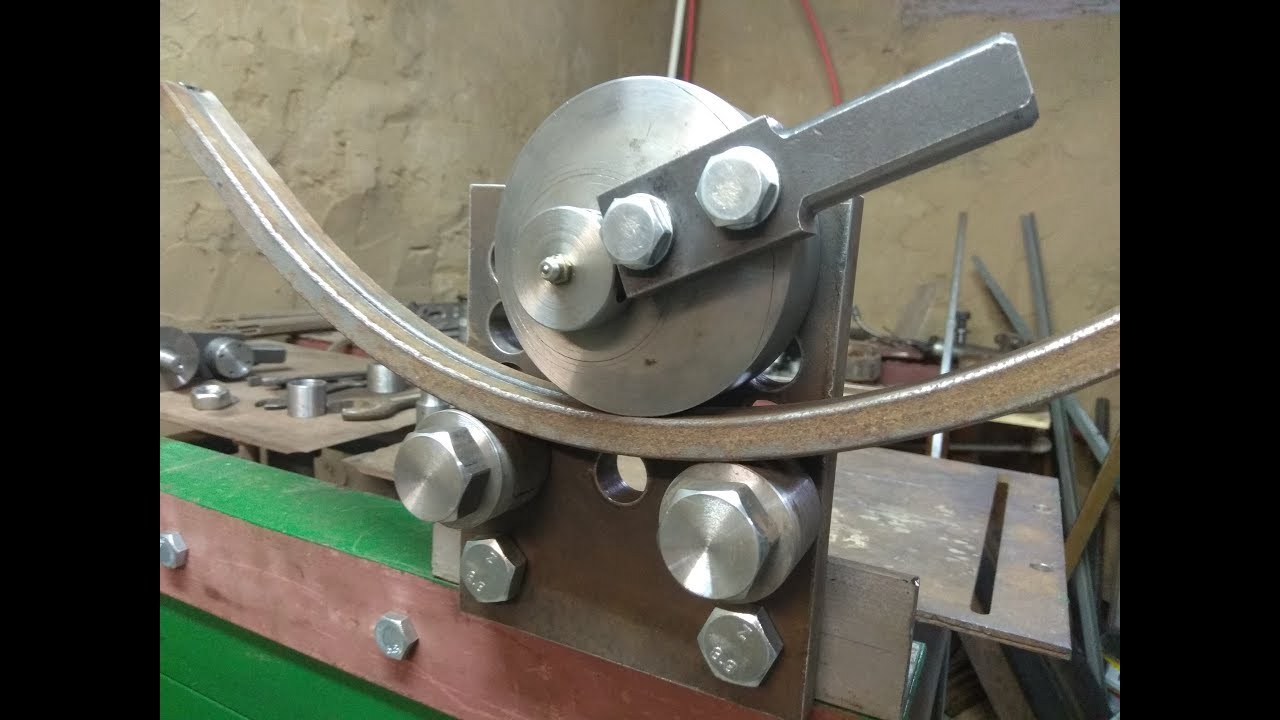

Гибка металлопроката в радиус

| Профильный трубогиб профилегиб Декор-5 Гибка швеллера на профилегибе Декор-5 |

Деревообрабатывающее оборудование

| Чашкорезный станок для фрезерования поперечных пазов в строительном брусе Фрезерование пазов одновременно с двух сторон. |

Офактуривание металлопроката на холодную

| Станок Декор-2: офактуривание металлопроката на холодную |

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Содержание

- 1 Основные приспособления

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

- 1.1.1 Механизм улитка

- 1.1.2 Виды холодной ковки

- 1.1.3 На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

- 1.

1.4 Прессование

1.4 Прессование - 1.1.5 Заключительным, а также достаточно ответственным этапом является прокатка

- 1.2 Проектирование станка для холодной ковки

- 1.2.1 Составляющие детали механизма

- 1.2.2 Приспособление «Гусинная лапка» видео

- 1.2.3 Приспособление «Твистер» видео

- 1.2.4 Приспособление «Улитка» видео

- 1.1 Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

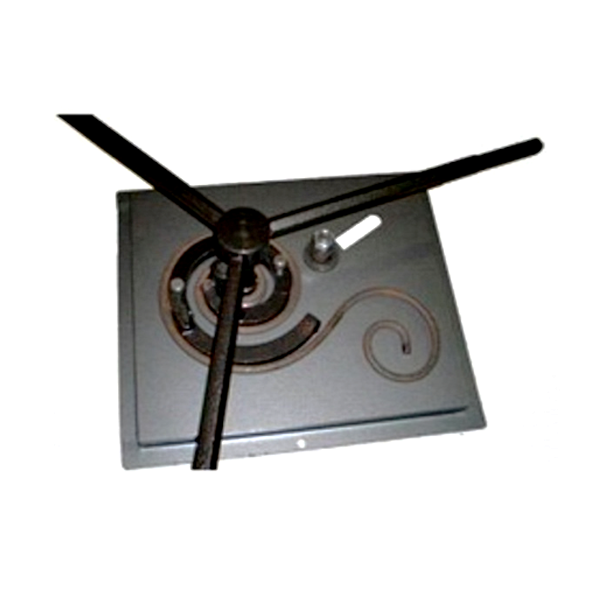

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Проектирование станка для холодной ковки

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата.

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

youtube.com/embed/dpPZQrDTlNo” allowfullscreen=”allowfullscreen”>

| АССАБ 88 | ASSAB 88 — это высоколегированная инструментальная сталь с очень широким профилем свойств. Это также очень хорошая сталь для всех типов обработки поверхности. Эта комбинация означает, что ASSAB 88 является чрезвычайно универсальной обычной инструментальной сталью для инструмента для холодной обработки средней производительности. На рынках, обслуживаемых Uddeholm, ASSAB 88 продвигается как Sleipner. | |

| АССАБ М2 | ASSAB M2 особенно подходит для режущих инструментов, таких как метчики, спиральные сверла, развертки, протяжные инструменты, пилы по металлу, фрезерные инструменты всех типов. ASSAB M2 также подходит в качестве стали для холодной обработки для таких применений, как пресс-формы для штамповки, формовки и тиснения. Его сочетание отличной износостойкости и ударной вязкости лучше, чем у других высоколегированных сталей для холодной обработки. | |

| ASSAB БДМ 23 SuperClean | ASSAB PM 23 SuperClean — это порошковая быстрорежущая сталь с превосходной износостойкостью и ударной вязкостью. ASSAB PM 23 SuperClean идеально подходит для холодных работ в больших объемах, например, для вырубки более твердых материалов, например. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. углеродистая сталь или холоднокатаная полосовая сталь. Он также подходит для формирования более тонких рабочих материалов. На рынках, обслуживаемых Uddeholm, ASSAB PM 23 SuperClean продвигается как Vanadis 23 SuperClean. | |

| ASSAB PM30 SuperClean | ASSAB PM 30 SuperClean — это порошковая быстрорежущая сталь, предназначенная для режущих инструментов и других операций холодной обработки. Обладает отличной износостойкостью и прочностью. Процесс ПМ обеспечивает хорошую обрабатываемость и шлифуемость, а также хорошую стабильность размеров во время термообработки. На рынках, обслуживаемых Uddeholm, ASSAB PM 30 SuperClean продвигается как Vanadis 30 SuperClean. | |

| ASSAB PM60 SuperClean |  Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. Это сталь премиум-класса с чрезвычайной износостойкостью и высокой твердостью в горячем состоянии. На рынках, обслуживаемых Uddeholm, ASSAB PM 60 SuperClean продвигается как Vanadis 60 SuperClean. | |

| Таблица характеристик инструментальной стали ASSAB | Список продуктов АССАБ | |

| АССАБ XW-10 | ASSAB XW-10 — среднелегированная инструментальная сталь с хорошей стойкостью к абразивному и адгезионному износу, а также хорошей стойкостью к растрескиванию. Эта комбинация делает ASSAB XW-10 универсальной инструментальной сталью для холодных операций средней продолжительности. На рынках, обслуживаемых Uddeholm, ASSAB XW-10 продвигается как Rigor. | |

| АССАБ XW-42 | ASSAB XW-42 — это высокоуглеродистая инструментальная сталь, содержащая 12% хрома. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. Обладает высокой износостойкостью и прочностью. Этот тип стали (AISI D2, стандарт DIN 1.2379, JIS SKD 11) является наиболее распространенным во всем мире сталью для холодной обработки. На рынках, обслуживаемых Uddeholm, ASSAB XW-42 продвигается как Sverker 21. | |

| Калди | Caldie — это среднелегированная инструментальная сталь, подходящая для мелкосерийного и среднесерийного инструмента, где требуется сочетание очень высокой стойкости к сколам и прочности на сжатие. Профиль свойств делает Caldie прочной инструментальной сталью для холодной обработки, предназначенной для вырубки и штамповки в тяжелых условиях из AHSS (усовершенствованной высокопрочной стали). | |

| Калмакс | Calmax обладает высокой прочностью, хорошей износостойкостью и хорошей полируемостью. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. Это подходящий инструмент для применения в пластиковых формах. Тот же химический состав, что и у Carmo, но поставляется в состоянии мягкого отжига. | |

| Юнимакс | Unimax представляет собой высокотвердую инструментальную сталь электрошлакового переплава, которая обеспечивает высокую износостойкость даже в течение длительного времени при повышенных температурах. Этот продукт подходит для покрытия и азотирования. Unimax очень хорошо работает при точной ковке, горячей штамповке и формовании армированных пластиков. | |

| Vanadis 4 Extra SuperClean | Vanadis 4 Extra SuperClean — это порошковая инструментальная сталь для долговременной обработки. На сегодняшний день это самая универсальная инструментальная сталь для ПМ, сочетающая в себе высокую износостойкость с очень хорошей пластичностью и стойкостью к выкрашиванию кромок. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. Превосходная обрабатываемость как в мягком, так и в твердом состоянии обеспечивает преимущества как при изготовлении инструментов, так и при обслуживании инструментов, где требуются высокие требования к адгезионному износу и стойкости к выкрашиванию. | |

| Ванадис 8 СуперКлин | Vanadis 8 SuperClean — это порошковая инструментальная сталь с высокой износостойкостью по сравнению со всеми марками инструментальной стали PM, что делает Vanadis 8 SuperClean подходящей для больших объемов производства абразивных материалов. Процесс PM обеспечивает лучшую стойкость к выкрашиванию, чем традиционная износостойкая инструментальная сталь. | |

| Ванкрон СуперКлин | Vancron SuperClean — самая инновационная инструментальная сталь для ПМ, представленная сегодня на рынке. Азотирование частиц порошка в твердом состоянии обеспечивает чрезвычайно высокое содержание азота в сплаве, что дает инструменту «покрытие внутренней поверхности» и наилучшую устойчивость к истиранию и адгезионному износу. Обрабатываемость в твердом состоянии является лучшей из всех марок PM, что обеспечивает преимущества при изготовлении инструментов, а также при обслуживании инструментов. Азотирование частиц порошка в твердом состоянии обеспечивает чрезвычайно высокое содержание азота в сплаве, что дает инструменту «покрытие внутренней поверхности» и наилучшую устойчивость к истиранию и адгезионному износу. Обрабатываемость в твердом состоянии является лучшей из всех марок PM, что обеспечивает преимущества при изготовлении инструментов, а также при обслуживании инструментов. | |

| ВИКИНГ | Викинг — сталь масловоздушно-вакуумной закалки, характеризующаяся хорошей размерной стабильностью при термической обработке, хорошей обрабатываемостью и шлифуемостью; отличное сочетание прочности и износостойкости. |

Холодная штамповка | QForm

Моделирование напряженно-деформированного состояния штампа в QForm для процесса холодной штамповки В отличие от горячей штамповки, технологии холодной штамповки позволяют получить точную высококачественную форму, что снижает или устраняет необходимость механической обработки кованой детали.

Для холодной штамповки используются специальные материалы, допускающие холодную деформацию без разрушения.

Для точного моделирования холодной штамповки необходимо использовать реологические модели материалов, испытанных при температурах холодной штамповки (обычно 20 – 400 градусов Цельсия).

Для оценки дефектов разрушения при моделировании холодной штамповки можно использовать такие критерии, как Cockcroft-Latham, V.L. Колмогоров, Вежбицкий, Дел, Джонсон и Кук, МакКлинток, Райс и Трейси, В.А. Огородников, Ю.Г. Калпин в QForm .

Очень важно учитывать упругую деформацию инструмента в процессах холодной ковки, поскольку она очень сильно влияет на форму кованой детали.

«Внедрение QForm помогло SFL в точном моделировании процессов ковки, что позволило избежать многократных опробований инструментов и задержек в сроках проекта. Это помогло нам обеспечить правильную ковку с первого раза, а также сократить время разработки инструмента до 60%. Другие дефекты кованых деталей также соответствуют результатам в реальном времени, что повышает нашу уверенность в результатах программного обеспечения».

Это помогло нам обеспечить правильную ковку с первого раза, а также сократить время разработки инструмента до 60%. Другие дефекты кованых деталей также соответствуют результатам в реальном времени, что повышает нашу уверенность в результатах программного обеспечения». T.S.Yamunai Thuraivan, Sundram Fasteners Limited. Электронная почта: [email protected]

QForm учитывает упругие деформации инструмента с помощью наших специально разработанных моделей, включая:

- сопряженная механическая задача – когда заготовка деформируется как пластическое тело (упругопластическое), а инструмент как упругопластическое

- термоупруго-пластическая модель охлаждения для учета локальных термических напряжений

Преимущества

- Измерение размеров поковки для оценки качества штамповки

- Выявление дефектов кованой детали

- Прогноз деформационной нагрузки и проверка производительности машины холодного формования или пресса

- Оценка стойкости инструмента и прогнозирование слабых мест в штампе и пуансоне

- Прогнозирование и оптимизация износа инструмента

Моделирование гидроформовки в QFormВысокие значения эффективного напряжения в штампе на последнем этапе ковки. Результаты моделирования QForm и сломанный штамп

Результаты моделирования QForm и сломанный штамп

Специальные функции QForm, которые помогают моделировать холодную штамповку

- Использование критерия разрушения Кокрофта-Лэтема для прогнозирования дефектов разрушения

- Комбинированные механические и термические задачи, помогающие оценить влияние деформации штампа на окончательную форму поковки

- Использование предварительно напряженных пресс-форм

- Реализация пользовательских подпрограмм, написанных на языке программирования LUA

- Прогнозирование качества поковки путем оценки поля пластической деформации и специальных полей, которые могут быть рассчитаны с помощью пользовательских подпрограмм

- Нанесение различных смазок на разные поверхности штампа

- Расширенные возможности управления сеткой конечных элементов, которые играют важную роль в достижении качественных результатов при моделировании процессов штамповки листового металла

Пример

QForm Моделирование технологии холодной штамповки клапана показано на видео ниже.

1.4 Прессование

1.4 Прессование Наиболее критическими механизмами отказа являются выкрашивание, растрескивание, истирание, адгезионный износ и пластическая деформация.

Наиболее критическими механизмами отказа являются выкрашивание, растрескивание, истирание, адгезионный износ и пластическая деформация. Производство посуды – столовых приборов – обычно производится в штампах с одной станцией.

Производство посуды – столовых приборов – обычно производится в штампах с одной станцией.